8

BAB II

LANDASAN TEORI

2.1 Sistem Pengukuran Kinerja

Berbagai upaya perlu dilakukan untuk meningkatkan kinerja, salah satunya dengan melakukan pengukuran kinerja berdasarkan tujuan dan target yang berfokus pada proses dan hasil. Pengukuran kinerja merupakan alat yang penting untuk memperbaiki sistem manajemen kinerja, meningkatkan kredibilitas pada pelanggan, meningkatkan inovasi dan kreatifitas dan akhirnya meningkatkan kualitas pelayanan. Namun demikian, pengukuran kinerja yang dilakukan terhadap indikator yang kurang tepat akan memberikan hasil yang belum optimal terhadap kinerja.

Menurut Brown (2001) dalam bukunya Performance Based Management

Handbook, bahwa pengukuran kinerja paling sedikit memiliki tiga keuntungan yaitu :

1. Pengukuran kinerja dapat membantu untuk membuat keputusan bisnis berdasarkan data aktual daripada hanya berdasarkan pengalaman dan intuisi.

9 2. Pengukuran kinerja dapat mengidentifikasikan masalah yang perlu mendapatkan perhatian serius dan akan memberikan pengaruh positif pada ukuran tersebut.

3. Pengukuran kinerja dapat memberikan informasi dimana pencapaian kinerja sekarang dan bagaimana peningkatan kinerja harus dilakukan. Perbaikan kinerja tidak mungkin bisa dilakuakan jika tidak ada pengukuran kinerja.

Pengukuran kinerja juga dapat dikelompokan menjadi lima kategori, sebagai berikut :

1. Efektivitas, merupakan karakteristik dari proses yang mengidentifikasikan derajat dari keluaran proses atau produk sesuai dengan permintaan pelanggan.

2. Efisiensi, merupakan karakteristik dari proses yang mengidentifikasikan derajat untuk menghasilkan suatu produk dengan biaya yang minimum. 3. Kualitas, merupakan derajat suatu produk atau pelayanan yang sesuai

dengan ekspektasi dan permintaan pelanggan.

4. Ketepatan waktu (timelines), merupakan ukuran dari suatu produk untuk mengukur apakah suatu produk tepat waktu dikirim/disampaikan kepada pelanggan.

5. Produktivitas, merupakan proses yang memberikan nilai tambah (value

added) dibagi dengan nilai aktual yang dikonsumsi.

Lebih dari itu, bahwa pengukuran kinerja merupakan jantung dan jiwa dari suatu sistem manajemen kinerja yang mengalir dari visi, misi dan strategi suatu

10 organisasi atau instansi. Pengukuran kinerja menyediakan data yang akan dikumpulkan, dianalisis dan digunakan untuk membuat keputusan-keputusan penting yang membantu peningkatan bisnis.

2.2 Lean

2.2.1 Definisi dan konsep dasar Lean

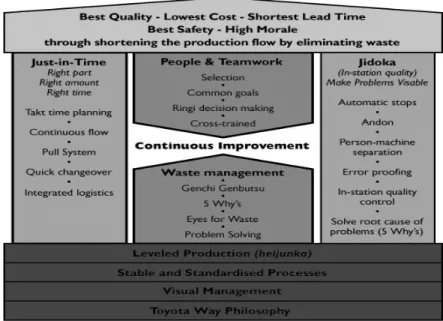

Toyota merupakan kiblatnya industri otomotif di Jepang, banyak dari manufaktur otomotif Jepang mencoba menerapkan sistem manajemen Toyota ataupun memodifikasi sedikit agar dapat di aplikasikan pada sistem bisnis mereka. Sistem manajemen Toyota secara garis besar di tunjukkan melalui gambar berikut :

Gambar 2.1 House Of Toyota Production System

Dari gambar 2.1 tampak bahwa sistem manajemen Toyota bertujuan untuk mencapai QCD (Quality, Cost and Delivery) melalui memperpendek aliran produksi dan eliminasi pemborosan. Sistem produksi Toyota ini dibangun oleh

11 tiga pilar utama, yaitu Just In Time, Sumber Daya Manusia, dan Pengendalian Kualitas (Built-In Quality atau JIDOKA). Landasan yang harus dibangun adalah stabilitas operasional melalui standarisasi kerja, menghasilkan produk berkualitas tinggi dan proses tanpa pemborosan, mendelegasikan tanggung jawab pemeliharaan peralatan dan mesin kepada operator, dan melibatkan pemasok dalam supply chain.

Konsep Lean, berakar dari konsep sistem manajemen Toyota yang dikembangkan dan diperluas. Lean didefinisikan sebagai suatu pendekatan sistemik dan sistematik untuk mengidentifikasi dan menghilangkan pemborosan (waste) atau aktivitas-aktivitas yang tidak bernilai tambah (non-value-added

activities) melalui peningkatan terus menerus radikal (radical continous

improvement) dengan cara mengalirkan produk (material, work-in-process, output) dan informasi menggunakan sistem tarik (pull system) dari pelanggan internal dan eksternal untuk mengejar keunggulan dan kesempurnaan.

Lean dapat juga diartikan sebagai upaya terus-menerus (continous

improvement efforts) untuk :

1. Menghilangkan pemborosan (waste), dan

2. Meningkatkan nilai tambah (value added) produk (barang dan/atau jasa)

3. Agar memberikan nilai kepada pelanggan (costumer value).

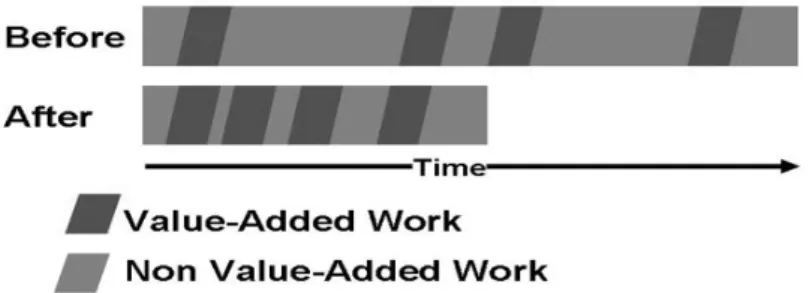

Berikut adalah ilustrasi dari tujuan penerapan konsep Lean dalam industri. Inti dari implementasi konsep ini adalah terletak pada kefektifan suatu penerapan

12

Lean dalam mereduksi non-value added activity yang diterjemahkan sebagai

waste.

Gambar 2.2 Inti dari Lean “Non Value Added Reduction” 2.2.2 Bidang penerapan Lean

Saat ini konsep Lean yang dirintis oleh Toyota Motor Corporation tidak hanya dimiliki oleh perusahaan tersebut, tetapi juga banyak diadopsi dan diterapkan oleh sebagian besar perusahaan kelas dunia. Lean yang diterapkan pada keseluruhan perusahaan disebut sebagai Lean Enterprise, apabila Lean diterapkan dalam manufacturing disebut sebagai Lean Manufacturing. Jika Lean diterapkan dalam bidang jasa, maka disebut Lean Service. Jika Lean diterapkan dalam fungsi-fungsi seperti design and development, finance, production,

engineering, sales/marketing, office maka disebut sebagai Lean Design and

Product Development, Lean Finance, Lean Production, Lean Engineering, Lean

Sales/Marketing dan Lean Office. Jika Lean diterapkan pada bank, maka disebut sebagai Lean Banking, jika diterapkan dalam bidang retail maka disebut Lean

Retailing, jika dalam bidang pemerintahan maka disebut Lean Goverment, dan lain-lain. Aplikasi Lean diilustrasikan pada gambar berikut.

13 Gambar 2.3 Ilustrasi penerapan Lean

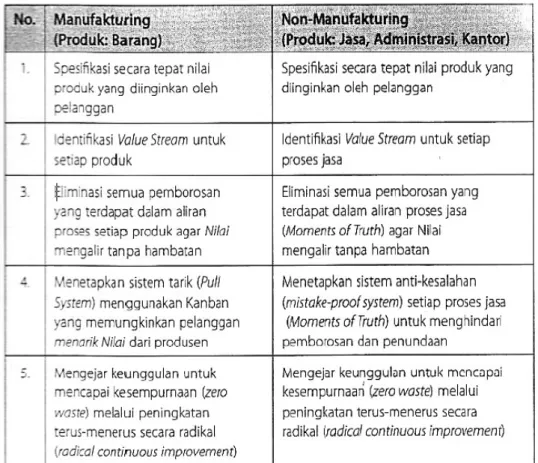

2.2.3 Lima Prinsip Dasar Lean

Lean memiliki keunggulan dalam melakukan continous improvement secara radikal. Dan untuk menerapkan konsep ini dalam suatu organisasi baik itu manufaktur maupun jasa, terdapat lima prinsip dasar dari Lean, yang harus dipahami dan dijalankan agar tujuan dari penerapan konsep ini benar-benar efektif. Lima prinsip dasar tersebut adalah :

1. Mengidentifikasi nilai produk (barang dan/atau jasa) berdasarkan perspektif pelanggan, di mana pelanggan menginginkan produk (barang dan/atau jasa) berkualitas superior, dengan harga yang kompetitif pada penyerahan tepat waktu.

2. Mengidentifikasikan value stream process mapping (pemetaan proses pada value stream) untuk setiap produk (barang dan/atau jasa).

3. Menghilangkan pemborosan yang tidak bernilai tambah dari semua aktivitas sepanjang proses value stream itu.

14 4. Mengorganisasikan agar material, informasi, dan produk itu mengalir secara lancar dan efisien sepanjang proses value stream menggunakan sistem tarik (pull system).

5. Mencari terus-menerus berbagai teknik dan alat-alat peningkatan (improvement tools and technique) untuk mencapai keunggulan dan peningkatan terus-menerus (continous improvement).

Tabel 2.1 Tabel Prinsip-prinsip Lean Manufacturing dan Lean Service

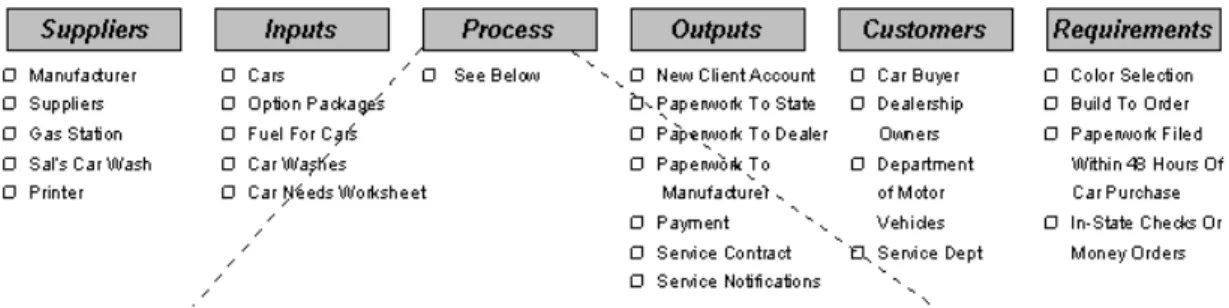

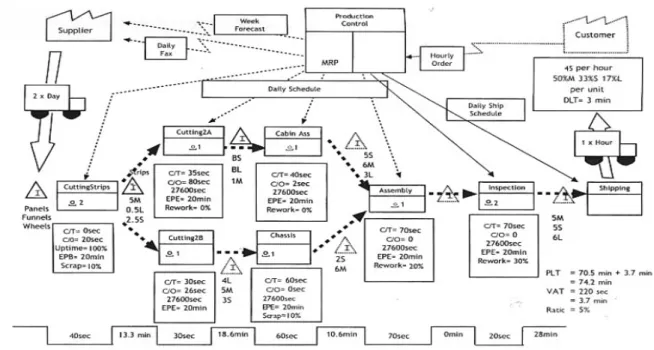

2.2.4 Value Stream Process Mapping

Value stream mapping adalah tool grafik dalam Lean Manufacturing yang membantu melihat flow material dan informasi saat produk berjalan melalui

15 keseluruhan bisnis proses yang menciptakan value mulai dari raw material sampai diantar ke customer.

VSM mampu memvisualisasikan aliran produk dan mengidentifikasi waste. VSM juga membantu untuk memprioritaskan masalah yang akan diselesaikan. Sebuah VSM adalah salah satu bentuk dari process mapping yang menunjukkan secara detail aliran material, aliran informasi, parameter operational leadtime,

yield, uptime, frekuensi pengiriman, jumlah manpower, ukuran batch, jumlah

inventory, setup time, process time, efisiensi proses secara keseluruhan, dan lain-lain.

Manfaat dari VSM sangat banyak dan merupakan tools utama dalam Lean yang membantu untuk melihat bisnis process secara keseluruhan saat ini. Sehingga kita bisa memvisikan seperti apa bisnis process yang diimpikan, yang sangat efisien, dan bebas dari waste. Dari sinilah akan dimulai beberapa project

improvement berdasarkan prioritas yang teridentifikasi dari VSM.

VSM dibuat spesifik untuk produk tertentu yang memiliki demand rate yang specific. Penggolongan untuk produk dengan tahapan proses yang sama disebut juga family grouping. Setelah specific produk ditentukan, maka customer

demand juga harus ditentukan untuk mengetahui takt time yaitu lama waktu yang dibutuhkan untuk memproduksi satu produk. Nilai takt time di dapat dari formula waktu operational time yang tersedia terhadap customer demand.

16 Beberapa hal yang akan teridentifikasi dari VSM adalah penumpukan

inventory berlebihan pada proses tertentu, scrap yang tinggi, waktu uptime yang rendah, batch size yang terlalu besar, aliran informasi yang tidak mencukupi, waktu tunggu yang terlalu lama, dan efisiensi waktu dari bisnis proses secara keseluruhan. VSM mensyaratkan untuk memvalidasi data operational secara langsung ke lapangan (gemba), berdiskusi dengan orang lapangan untuk memastikan keaktualan data. VSM akan membantu dalam mengimprove bisnis proses secara menyeluruh dan menjadikannya sangat efisien.

Hal-hal yang dibutuhkan dalam pembuatan VSM adalah SIPOC chart, pemetaan proses “Top-Down” chart, pengelompokkan produk untuk VSM, menggambarkan urutan proses, alur material, alur informasi, data box, data lead

time dan validasi peta aktual. APICS Dictionary (2005) juga mendefinisikan value

stream process sebagai proses-proses untuk membuat, memproduksi, dan menyerahkan produk (barang dan/atau jasa) ke pasar. Untuk proses pembuatan (goods), value stream terdiri atas pemasok bahan baku, manufaktur dan perakitan barang, dan jaringan pendistribusian kepada pengguna barang itu. Gambar dibawah merupakan contoh dari SIPOC

(Supplier-Input-Process-Output-Costumer) chart, Top-Down Chart dan Value Stream Process Mapping.

17 Gambar 2.5 Value Stream Process Mapping

2.2.5 Pemborosan dalam konsep Lean

Waste atau pemborosan begitu penting dipahami dan diidentifikasi sepanjang value stream produk, karena salah satu dalam prinsip-prinsip dasar Lean adalah menghilangkan pemborosan (waste). Waste dapat diartikan sebagai segala aktivitas kerja yang tidak memberikan nilai tambah (non-value added) dalam proses transformasi input menjadi output sepanjang value stream.

18 Gambar 2.7 7 tipe waste “The Seven Waste” pada level MUDA

19 2.3 Six Sigma

2.3.1 Definisi dan konsep dasar Six Sigma

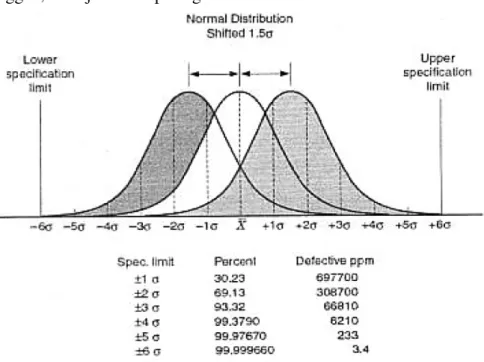

Secara etimologi six sigma tersusun dari 2 kata yaitu : six yang berarti enam dan sigma yang merupakan simbol dari standar deviasi atau dapat pula diartikan sebagai ukuran satuan statistik yang menggambarkan kemampuan suatu proses dan ukuran nilai sigma dinyatakan dalam DPU (Defect Per Unit) atau PPM (Part

Per Million). Dapat dikatakan bahwa proses dengan nilai sigma yang lebih tinggi (pada suatu proses) akan mempunyai defect yang lebih sedikit (baik jumlah defect maupun jenis defect). Semakin bertambah nilai sigma maka semakin berkurang

Quality Cost dan Cycle time.

Secara epistimologi six sigma merupakan sebuah metodologi terstruktur untuk memperbaiki suatu proses dengan memfokuskan pada usaha-usaha untuk memperkecil variasi yang terjadi (process variance) sekaligus mengurangi cacat ataupun produk atau jasa yang keluar dari spesifikasi dengan menggunakan metode statistik dan tools quality lainnya secara intensif. Umumnya six sigma dituliskan dalam simbol 6σ.

Dan secara sederhana six sigma (6 sigma) dapat diterjemahkan sebagai suatu proses yang mempunyai kemungkinan cacat (defect opportunity) sebanyak 3,4 buah dalam satu juta produk dan atau jasa. Tujuannya adalah menurunkan keragaman (variasi) dari suatu proses yang kemungkinan akan berimbas langsung pada kemungkinan cacat yang menurun sehingga secara otomatis akan meningkatkan kapabilitas proses. Defect ialah kegagalan dalam menghasilkan suatu produk sesuai dengan spesifikasi yang telah ditetapkan sedang yang

20 dimaksud dengan opportunity (kesempatan) antara lain : kualitas produk; kualitas komponen; process yield; test destructive; rejects – repair; visual check

(appraisal); EHS - OSHA/LTA (accidents); ketidak hadiran; perbedaan material;

forecasting; schedule achievement; kapasitas; CTQ - Critical to Quality; scrap dan rework; organizational development; training; inventory; overtime;

On-Time-Delivery; order yang akurat; transportasi; down time; dll.

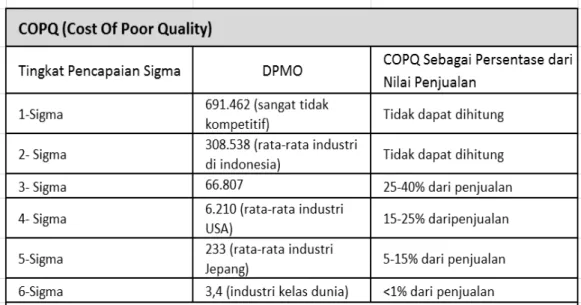

Konsep Six Sigma, berakar dari konsep sistem manajemen Motorola. Six

Sigma Motorola merupakan suatu metode atau teknik pengendalian dan peningkatan kualitas dramatik yang diterapkan oleh perusahaan Motorola sejak 1986, yang merupakan terobosan baru dalam bidang manajemen kualitas. Banyak ahli manajemen kualitas menyatakan bahwa metode Six Sigma Motorola dikembangkan dan diterima secara luas oleh dunia industri, karena manajemen industri frustasi terhadap sistem-sistem manajemen yang ada, yang tidak mampu melakukan peningkatan kualitas secara dramatik menuju tingkat kegagalan nol (zero defect). Banyak sistem manajemen kualitas, seperti Malcolm Baldrige

National Quality Award (MNBQA), ISO 9000, dan lain-lain hanya menekankan pada upaya peningkatan terus-menerus berdasarkan kesadaran mandiri manajemen, tanpa memberikan solusi yang ampuh bagaimana terobosan-terobosan harus dilakukan untuk meningkatkan kualitas secara dramatik menuju tingkat kegagalan nol. Prinsip-prinsip pengendalian dan peningkatan kualitas Six

Sigma Motorola mampu menjawab tantangan ini, dan terbukti perusahaan Motorola selama kurang lebih 10 tahun setelah implementasi konsep Six Sigma telah mampu mencapai tingkat kualitas 3,4 DPMO (Defect Per Million

21

Opportunity-kegagalan per sejuta kesempatan). Beberapa keberhasilan Motorola yang patut dicatat dari aplikasi program Six Sigma, adalah sebagai berikut:

1. Peningkatan produktivitas rata-rata:12,3% per tahun. 2. Penurunan COPQ (cost of poor quality) lebih daripada 84% 3. Eliminasi kegagalan dalam proses sekitar 99,7%

4. Penghematan biaya manufakturing lebih daripada $11 milyar

5. Peningkatan tingkat pertumbuhan tahunan rata-rata 17% dalam penerimaan, keuntungan, dan harga saham Motorola.

Hasil-hasil peningkatan kualitas dramatik di atas, yang diukur berdasarkan persentase antara COPQ (cost of poor quality) terhadap nilai penjualan (sales

value).

22 Secara umum ada 2 buah konsep dasar dari six sigma, yaitu :

1. Six Sigma sebagai suatu aktivitas

Pada penjelasan sebelumnya telah disebutkan bahwa six sigma dapat diartikan sebagai suatu proses yang mempunyai defect opportunity atau kemungkinan cacat sebanyak 3,4 buah dalam satu juta produk atau jasa (DPMO). Untuk mencapai “target” angka tersebut maka ada beberapa rangkain aktivitas six sigma yang perlu dilakukan, misalnya :

a. Memahami dan mendefinsikan suatu proses design, manufacturing dan

service secara jelas.

b. Aplikasi untuk six sigma statistic tools dan proses. c. Mengidentifikasikan faktor penyebab defect. d. Analisa dan improvement (perbaikan).

e. Melalui penurunan defect ratio akan meningkatkan yield dan total kepuasan pelanggan.

f. Management innovation tool memberikan kontribusi terhadap

management out put.

23 2. Six sigma sebagai suatu strategi bisnis

Secara umum ada ada enam komponen utama konsep six sigma sebagai strategi bisnis (Peter S. Pande, 2002: 8), yaitu :

a. Customer service oriented (mengutamakan pelayanan kepada pelanggan). Definisi customer (pelanggan) bukan hanya terbatas pada pembeli saja tetapi juga berarti rekan kerja kita, orang/ pihak yang akan menerima hasil kerja kita, masyarakat umum sebagai pengguna jasa, pemerintah, dan lain-lain. Six sigma mampu memberikan informasi kepada kita mengenai seberapa bagus produk, service kita dan proses didalamnya serta membantu kita untuk menentukan langkah-langkah demi kepuasan

customer secara total.

b. Manajemen yang berdasarkan data dan fakta.

c. Fokus pada proses, manajemen dan perbaikan. Perlu diketahui bahwa six

sigma sangat dipengaruhi dan bergantung pada seberapa jauh kita memahami suatu proses. Dan hal ini belum cukup apabila tidak didukung dengan appresiasi manajemen yang bagus dalam melakukan perbaikan. d. Manajemen yang proaktif.

e. Kerjasama tim yang baik. f. Selalu mengejar kesempurnaan.

Six sigma merupakan suatu tool yang lengkap yang dapat dipergunakan dan diaplikasikan pada bidang desain, manufaktur, Sales, Service, dan lain-lain. Six sigma dapat membantu kita dalam meraih keuntungan pada suatu persaingan. Bila kita dapat memperbaiki sigma level pada proses kita,

24 berarti kualitas produk akan lebih baik dan biaya-biaya yang tidak perlu akan berkurang sehingga kita dapat memenuhi kepuasan customer.

Gambar 2.9 Aplikasi Six Sigma sebagai tool dalam berbagai fungsi

Proses Six Sigma berdasarkan Motorola 6-Sigma process dengan distribusi normal yang mengizinkan nilai rata-rata (mean) proses bergeser 1,5 sigma dari nilai spesifikasi target kualitas (T) yang diinginkan oleh pelanggan, ditunjukkan seperti gambar berikut :

Gambar 2.10 Konsep Six Sigma Motorola dengan Distribusi Normal bergeser 1,5 –Sigma

25

Six Sigma didefinisikan sebagai suatu metodologi yang menyediakan alat-alat untuk peningkatan proses bisnis dengan tujuan untuk menurunkan variasi proses dan meningkatkan kualitas produk. Pendekatan Six Sigma adalah sekumpulan konsep dan praktik yang berfokus pada penurunan variasi dalam proses dan penurunan kegagalan atau kecacatan produk. Elemen-elemen penting dalam Six Sigma adalah sebagai berikut :

1. Memproduksi hanya 3,4 cacat untuk setiap satu juta kesempatan.

2. Inisiatif-inisiatif peningkatan proses untuk mencapai tingkat kinerja enam

sigma.

Six Sigma dapat didefinisikan dalam berbagai cara, Six Sigma adalah cara mengukur proses, tujuan mendekati sempurna, disajikan dengan 3,4 DPMO (Defect per Milion Opportunities), yang paling tepat, Six Sigma didefinisikan sebagai sebuah sistem yang luas dan komprehensif untuk membangun dan menopang kinerja, sukses, dan kepemimpinan bisnis.

26 Tiga bidang utama yang menjadi target usaha Six Sigma :

1. Meningkatkan kepuasan pelanggan 2. Mengurangi waktu siklus

3. Mengurangi defect (cacat)

Untuk memberikan ilustrasi tentang bagaimana perusahaan yang sudah mempunyai kemampuan proses 3σ dibandingkan dengan perusahaan yang sudah mempunyai kemampuan proses 6σ. Bisa dilihat dibawah ini :

27 Gambar 2.11 Fenomena gunung es pada pendekatan kualitas 3σ

2.3.2 Six Sigma dan statistik

Six Sigma dalam statistik dikenal sebagai standar deviasi yang menyatakan nilai simpangan terhadap nilai tengah. Suatu proses dikatakan baik apabila berjalan pada suatu rentang yang disepakati. Rentang tersebut memiliki batas atas atau USL (Upper Specification Limit) dan batas bawah atau LSL (Lower

Specification Limit) proses yang terjadi di luar rentang tersebut maka disebut sebagai cacat.

Dalam model statistika, Six Sigma dikembangkan dengan tujuan antara lain membangun/menyusun matriks-matriks kinerja secara umum, atau disebut dengan “measure”. Matriks-matriks tersebut kemudian difungsikan pada produk/jasa, proses produksi/manufakturer dan proses bisnis. Model statistik diterapkan guna mendukung implementasi tiga elemen Six Sigma, yaitu :

1. Statistik Six Sigma, adalah pendekatan dalam mengukur tingkat variabilitas dan standar penyimpangan/deviasi (standar penyimpangan/deviasi disebut dengan sigma).

28 2. Perhitungan sigma, adalah perhitungan skala kinerja dalam bilangan

numerik.

3. Tolak ukur kinerja, adalah representasi dari “world class performance

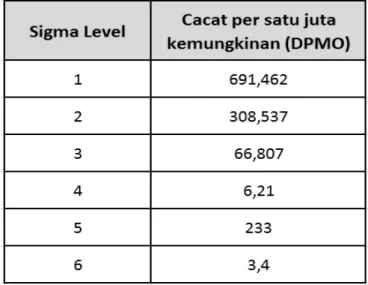

standard” yang diilustrasikan dalam level nilai atau level harga sigma tertinggi adalah 6 (enam), dan level sigma 6 tersebut adalah gambaran sebuah kinerja bisnis dengan tingkat keberhasilan aktivitas sebesar 99,9996%. Ini sama artinya dengan adanya aktivitas proses bisnis yang hanya mengalami defektif sebesar 3,4 satuan per satu juta kesempatan. Berikut tabel yang mengilustrasikan hubungan yield (probabilitas tanpa cacat), DPMO (defect permillion opportunity) dengan level sigma.

Tabel 2.5 Hubungan Yield, DPMO dan Level Sigma

2.3.3 Six Sigma sebagai pengukuran kinerja bisnis dan industri

Six Sigma dapat dijadikan metode untuk mengukur target kinerja sistem bisnis dan industri tentang bagaimana baiknya suatu proses transaksi produk antara pemasok (bisnis dan industri) dan pelanggan (pasar). Semakin tinggi target

29 Dengan demikian, 6 sigma otomatis lebih baik daripada 4 sigma, dan 4 sigma lebih baik dari 3 sigma.

Pengukuran kinerja bisnis dan industri dengan menggunakan konsep Six

Sigma Motorola, mengizinkan nilai rata-rata proses bisnis dan industri bergeser 1,5 sigma.

2.3.4 Metodologi dalam Six Sigma

Six Sigma memiliki metodologi dasar sendiri untuk mengupayakan tercapai nya target 6 sigma. Metodologi dasar tersebut adalah :

1. DMAIC (Define, Measure, Analyze, Improve, Control)

2. Tahap Design For Six Sigma (DFSS) yang menggunakan metode DMADV (Define, Measure, Analyze, Design and Verify).

Dalam aplikasinya, biasanya metode DMAIC digunakan sebagai petunjuk yang sistematis untuk melakukan peningkatan proses bisnis yang telah ada, sedangkan DMADV digunakan untuk menciptakan desain proses baru dan atau desain produk baru dalam cara sedemikian rupa agar menghasilkan kinerja bebas kesalahan.

DMAIC terdiri atas lima tahap (phase) utama, yaitu :

1. Define, mendefinisikan secara formal sasaran peningkatan proses yang konsisten dengan permintaan atau kebutuhan pelanggan dan strategi perusahaan.

2. Measure, mengukur kinerja proses pada saat sekarang (baseline

30 Pemetaan proses dan penetapan, pengumpulan data yang berkaitan dengan indikator kinerja kunci (key performance indicator = KPIs). 3. Analyze, menganalisa hubungan sebab akibat berbagai faktor yang

dipelajari untuk mengetahui faktor-faktor dominan yang perlu dikendalikan.

4. Improve, mengoptimalisasikan proses menggunakan analisa seperti DOE (Design Of Engineering), dan lain-lain, untuk mengetahui dan mengendalikan kondisi optimum proses.

5. Control, melakukan pengendalian terhadap proses secara terus menerus untuk meningkatkan kapabilitas proses menuju target Six Sigma.

Penggunaan metodologi DMAIC secara sederhana ditunjukkan dalam Bagan berikut :

31 Gambar 2.13 Six Sigma Methodologi Roadmap

Design For Six Sigma (DFSS) menggunakan metodologi DMADV, terdiri atas phase-phase sebagai berikut :

1. Define, mendefinisikan secara formal sasaran peningkatan proses yang konsisten dengan permintaan atau kebutuhan pelanggan dan strategi perusahaan.

2. Measure, mengidentifikasikan critical-to-qualities (CTQ), kapabilitas produk, kapabilitas proses, evaluasi resiko, dll.

3. Analyze, mengembangkan dan mendesain alternatif-alternatif, menciptakan high-level design, dan mengevaluasi kapabilitas desain agar mampu memilih desain terbaik.

4. Design, mengembangkan desain secara terperinci, optimisasi desain, dan rencana untuk memverifikasi desain. Pada tahap ini mungkin membutuhkan simulasi.

5. Verify, memverifikasi desain, setup pilot runs, implementasi proses baru atau produk baru, kemudian menyerahkan kepada pemilik proses.

32 Beberapa kalangan menggunakan akronim DMEDI atau DMADOV untuk metodologi DFSS yang pada dasarnya serupa dengan DMADV.

Metodologi DMADV dalam Design For Six Sigma ditunjukkan dalam bagan berikut :

Gambar 2.13 DMADV Methode

2.4 Konsep Lean Sigma 2.4.1 Definisi Lean Sigma

Lean-Sigma adalah suatu konsep menyeluruh tentang sistem bisnis yang dikembangkan belum lama ini di Amerika Serikat. Konsep sistem bisnis

Lean-Sigma telah menjadi sangat populer di negara-negara industri maju terutama di Amerika Serikat dan Kanada. Konsep Lean berakal dari konsep sistem manajemen Toyota yang dikembangkan dan diperluas, sedangkan konsep Six

Sigma berakar dari konsep sistem manajemen Motorola. Kekuatan dari kedua konsep ini disatukan atau disinergikan menjadi konsep Lean-Sigma.

33

Lean didefinisikan sebagai suatu pendekatan sistemik dan sistematik untuk mengidentifikasikan dan menghilangkan pemborosan (waste) atau aktivitas-aktivitas yang tidak bernilai tambah (non-value added activities) melalui peningkatan terus-menerus secara radikal dengan cara mengalirkan produk dan informasi menggunakan sistem tarik (pull system) dari pelanggan internal untuk mengejar keunggulan dan kesempurnaan.

Six Sigma didefinisikan sebagai suatu metodologi yang menyediakan alat-alat untuk peningkatan proses bisnis dengan tujuan untuk menurunkan variasi proses dan meningkatkan kualitas produk. Pendekatan Six Sigma adalah sekumpulan konsep dan praktik yang berfokus pada penurunan variasi dalam proses dan penurunan kegagalan atau kecacatan produk.

Berdasarkan definisi diatas, maka Lean Sigma yang merupakan kombinasi antara Lean dan Six Sigma dapat didefinisikan sebagai suatu filosofi bisnis, pendekatan sistemik dan sistematik untuk mengidentifikasikan dan menghilangkan pemborosan (waste) atau aktivitas-aktivitas yang tidak bernilai tambah (non-value added activities) melalui peningkatan terus-menerus secara radikal untuk mencapai tingkat kinerja 6 sigma, dengan cara mengalirkan produk dan informasi menggunakan sistem tarik (pull system) dari pelanggan internal dan eksternal untuk mengejar keunggulan dan kesempurnaan dengan hanya memproduksi 3,4 cacat untuk setiap satu juta kesempatan atau operasi (3,4 DPMO).

Sasaran Lean adalah untuk menciptakan aliran lancar produk sepanjang proses value stream (value stream process) dan menghilangkan semua jenis

34 pemborosan, sedangkan sasaran Six Sigma adalah meningkatkan kapabilitas proses sepanjang value stream untuk mencapai zero defect dan menghilangkan variasi.

Berikut ilustrasi dari perpaduan konsep Lean dan Six Sigma :

Gambar 2.14 Perpaduan konsep Lean dan Six Sigma

Pendekatan Lean Sigma berlandaskan pada prinsip 5P (Profits, Product,

Process, Project-by-project, and People) yang saling berkaitan satu sama lain, sebagai berikut :

1. Profits (keuntungan perusahaan) akan meningkat apabila kinerja Produk (Product performance) meningkat sesuai dengan atau melebihi ekspektasi pelanggan.

2. Product akan meningkat kinerjanya apabila kapabilitas proses (Capability Process) yang menghasilkan produk tersebut meningkat. 3. Process akan meningkat hanya apabila dilakukan peningkatan proses

sepanjang value stream melaui Lean Sigma Continous Improvement

35 4. Project akan akan berhasil apabila

5. People meningkatkan pembelajaran dan pertumbuhan tentang konsep, metode dan alat-alat Lean Sigma.

2.4.2 Key Performance Indicator dalam Lean Sigma

Lean Sigma memberikan persyaratan kepada manajemen organisasi untuk menetapkan indikator kinerja kunci (key performance indicator = KPIs), mengukur KPI, menganalisa dan kemudian meningkatkan kinerja melalui :

1. Memilih, mengumpulkan, menyelaraskan dan mengintegrasikan indikator-indikator kinerja kunci (key performance indicator = KPIs) untuk penelusuran operasi harian dan untuk penelusuran kinerja organisasi secara keseluruhan termasuk kemajuan relatif terhadap tujuan-tujuan strategis dan rencana tindakan Lean Sigma.

2. Menganalisa kinerja, meninjau ulang dan melakukan peningkatan kinerja dari proses-proses bisnis kunci melalui penetapan prioritas untuk peningkatan terus-menerus maupun terobosan-terobosan yang bersifat inovatif dalam program Lean Sigma.

3. Jika memungkinkan, prioritas-prioritas dan kesempatan-kesempatan melakukan perbaikan itu disebarluaskan kepada pemasok-pemasok, mitra kerja dan pihak-pihak lain yang bekerja sama dengan organisasi bisnis untuk menjamin keselarasan dan integrasi dalam lingkup organisasi Lean Sigma secara keseluruhan.

Beberapa indikator kinerja kunci (KPI) yang dianggap vital dan penting dalam proses bisnis manufaktur di tunjukkan dalam gambar dibawah ini.

36 Gambar 2.15 KPI yang penting dalam Lean Sigma

2.4.3 Istilah-istilah yang digunakan dalam metodologi Lean Sigma

Berikut adalah istilah-istilah yang digunakan dalam metodologi Lean Sigma. Istilah-istilah ini adalah istilah yang sering sekali digunakan baik itu dalam konsep Lean maupun konsep Six Sigma.

1. DPMO (Defect Per Million Opportunity),

Adalah jumlah kecacatan dalam satu juta unit produk/jasa. Untuk mendapatkan nilai DPMO, maka diperlukan hasil perhitungan DPO (Defect Per Opportunity). DPMO mengubah DPO menjadi sejuta unit karena dalam 6σ biasanya menggunakan PPM (Part Per Milion).

2. Critical To Quality (CTQ),

Merupakan kunci karakteristik terukur dari suatu produk atau proses yang standar performance atau limit spesifikasinya harus dipenuhi untuk memuaskan customer. Tujuan dari Critical To Quality adalah untuk mengkonversi kebutuhan pelanggan untuk persyaratan yang dapat terukur bagi perusahaan untuk diterapkan.

37 Didefinisikan sebagai biaya yang akan hilang jika sistem, proses dan produk sempurna. COPQ merupakan penyempurnaan dari konsep quality

cost. Pada dasarnya biaya kualitas dapat dikategorikan ke dalam 4 jenis, yaitu :

a. Biaya kegagalan internal (Internal Failure Costs) b. Biaya kegagalan eksternal (Eksternal Failure Costs) c. Biaya Penialian (Appraisal Costs)

d. Biaya pencegahan (Prevention Costs) 4. Process Cycle Efficiency (PCE),

Dapat digunakan untuk menentukan peluang perbaikan cycle time, dan dapat diaplikasikan pada manufaktur dan jasa yang berhubungan dengan industri. Peningkatan yang jelas pada process cycle efficiency dapat dilakukan dengan mengurangi waktu tunggu untuk work in process, dan secara efektif mengurangi cycle time secara keseluruhan. Selain itu, PCE merupakan salah satu tolak ukur kinerja dalam suatu sistem untuk mengukur tingkat effisiensi suatu sistem. Hal ini berkaitan erat dengan seberapa banyaknya waste dalam suatu sistem yang diukur melalui banyaknya Non

Value Added Activity (NVA). Dengan mengukur besarnya nilai waktu

Value Added Activity (VA) terhadap total Lead Time, maka kita dapat menghitung besar PCE. Sebagai hasil dari perbaikan PCE, perusahaan mungkin akan mengalami peningkatan tingkat kepuasan pelanggan, serta penghematan biaya langsung dan peningkatan pada nilai stakeholder. Rumus untuk mendapatkan nilai PCE suatu sistem adalah sebagai berikut :

38 Keterangan :

Value Added Time = Total waktu dari suatu sistem yang memberikan kontribusi dalam penambahan nilai pada produk.

Total Lead Time = Total waktu yang dibutuhkan untuk membuat suatu produk dari awal raw material sampai produk dikirim. Yang diartikan dalam skripsi ini adalah production lead time.

5. Overall Equipment Effectivenes (OEE),

Merupakan hirarki metrik yang mengevaluasi dan mengindikasikan seberapa efektif suatu operasi manufaktur yang digunakan. Hasil dinyatakan dalam bentuk generik yang memungkinkan perbandingan antara unit manufaktur di industri yang berbeda. Pengukuran OEE biasanya digunakan sebagai indikator kinerja utama (KPI) dalam implementasi lean

manufacturing untuk memberikan indikator keberhasilan. OEE membagi performa dari manufaktur menjadi tiga komponen yang diukur yaitu

Availability, Performance, dan Quality. Tiap komponen menunjuk pada aspek proses yang di targetkan untuk di dilakukan improvement. OEE dinyatakan dalam rumus berikut :

OEE = Availability x Performance x Quality Keterangan :

Availability = Operating Time / Planned Production Time

Performance = (Standard Cycle Time x Total Piece) / Operating Time Total Lead Time

Value Add Time

39

Quality = First Pass Yield (%) = FPY Pieces / Total Pieces

Availability adalah indikator yang menunjukkan kehandalan mesin.

Availability mengacu pada indikator lama waktu mesin downtime dan lama waktu untuk setup dan adjustment. Sedangkan performance, mengacu pada indikator yang menunjukkan seberapa sering mesin idle (menunggu),

stoppages (berhenti), dan mesin jalan dengan kecepatan rendah. Quality rate adalah indikator untuk seberapa banyak scrap atau rework pada sebuah proses, dan berapa banyak scrap yang terjadi saat mesin start up. 6 major

losses ini akan terlihat secara jelas dari nilai OEE untuk masing-masing komponen. Misalkan availability nya rendah, maka improvement di fokuskan untuk meningkatkan uptime mesin dan mempercepat waktu setup.

Performance improvement berfokus pada menghilangkan mesin idle karena ketidaktersediaan material, stoppages, dan mesin jalan dengan kecepatan dibawah kapasitas normal. Quality rate akan berfokus untuk improvement dalam hal pencegahan produk scrap atau terjadinya rework.

Beberapa hal yang bisa menyebabkan 6 major losses diantaranya: setup

time lama karena tidak adanya operator, tidak adanya material, changeover produk yang lama, setting mesin, dan sebagainya. Unplanned downtime karena mesin rusak, tooling yang salah, atau terjadi perbaikan mesin diluar rencana. Minor stoppages karena mesin berhenti cukup sering meskipun durasinya tidak lama. Reduce speed karena skill yang kurang dari operator dan komponen mesin yang sudah aus. Serta scrap yang terjadi selama

40 proses produksi. Improvement dari indikator OEE ini erat kaitannya dengan initiatif implementasi TPM (Total Productive Maintenance).

6. Lead Time,

Waktu rata-rata untuk mengalirnya satu unit produk di sepanjang proses (dari awal sampai akhir) termasuk waktu menunggu (waiting time) antara sub-sub proses.

Lead time = Cycle time x Unit WIP x Jumlah operasi + Delay antara proses Jumlah unit WIP (work-in-process ‘unit setengah jadi’) secara radikal meningkatkan lead time. Ini adalah salah satu alasan mengapa lean

manufacturing menginginkan ukuran batch yang kecil. Delay di antara proses juga sering menyebabkan besarnya lead time dan harus terus-menerus dieliminasi karena merupakan pemborosan (waste).

Dalam prakteknya, istilah “Lead Time” selalu berarti “Production Lead

Time”, tetapi secara teknis, terdapat beberapa jenis lead time yaitu: - Production Lead Time

- Order Lead Time - Order-to-Cash Time

Production Lead Time adalah waktu dari ketika pabrik menerima order sampai ketika produk dikirimkan. Production Lead Time dinyatakan dalam rumus berikut :

41 Di mana:

A = Waktu dari isu pesanan produksi sampai mulai produksi. B = Waktu mulai fabrikasi sampai akhir (waktu proses + delay).

C = Waktu melengkapi dari unit pertama sampai satu lot. Misalnya, jika satu box sudah disiapkan sampai ke proses berikutnya (jumlah per lot takt time produk).

Ini dapat terjadi pada suatu sub-proses, atau pada suatu keseluruhan rangkaian sub-proses terkait, sering disebut juga “Door-to-Door Time” (dikenal juga sebagai “Throughput Time”. Untuk sub-proses tunggal,

Production Lead Time = Process Lead Time).

Production lead time ditambah segala hal yang terjadi sebelum penyerahan otoritas kerja dan setelah produk meninggalkan dock pengiriman.

7. Takt Time,

Istilah “takt” diambil dari kata Jerman yang berarti “baton”; yaitu tongkat kecil yang dipakai oleh panglima perang atau oleh pemimpin orkestra, takt merujuk pada pukulan, tempo, dan regulasi kecepatan irama. Kristianto Jahja dalam alih bahasa buku Gemba Kaizen mengistilahkan takt

time ke dalam Bahasa Indonesia sebagai “pacu kerja”.

Batasan umum takt time adalah: waktu yang “diinginkan” untuk membuat satu unit keluaran produksi. Takt time berbeda dengan cycle time (CT) karena takt time (TT) tidak diukur dengan stopwatch, tetapi harus dihitung dengan formula sebagai berikut:

42

Takt time = Waktu operasi yang tersedia/ Permintaan pelanggan Atau bisa juga dinyatakan dalam rumus berikut :

Takt time = Waktu operasi yang tersedia / Ramalan permintaan Angka nominal takt time adalah variabel awal untuk mendikte desain “arsitektur” keseluruhan operasi manufaktur. Total waktu operasi dihitung pada saat dasar semua operasi permesinan berada pada tingkat efisiensi 100% (operational availability = 100%) selama jam kerja reguler.

Meskipun takt time dihitung berdasarkan jam kerja reguler, tetapi terkadang dimasukkan juga jumlah yang melebihi jam kerja reguler, misalnya karena dipicu oleh adanya downtime, kemampuan lini yang rendah. Takt time seperti ini disebut actual takt time.

8. Cycle Time,

Didefinisikan sebagai periode (waktu) yang diperlukan untuk melengkapi satu cycle dari suatu operasi, atau untuk melengkapi satu fungsi, pekerjaan atau tugas dari awal sampai akhir. Cycle time digunakan untuk membedakan durasi total dari suatu proses dari run timenya.

9. Line Balancing,

Merupakan proses penyeimbangan lintasan produksi, terutama dalam proses produksi assembly. Line balancing assembly adalah proses penempatan pekerjaan pada stasiun kerja sehingga target laju produksi dapat terpenuhi. 10. First Past Yield (FPY),

Didefinisikan sebagai jumlah unit yang keluar dari suatu proses dibagi dengan jumlah unit yang masuk ke dalam proses selama periode waktu

43 tertentu. Hanya unit yang bagus dan tanpa proses ulang yang dihitung sebagai output dari suatu proses.

11. Five “S” atau 5S,

Merupakan kependekan dari : Seiri (meringkas), Seiton (merapihkan),

Seisou (membersihkan), Seiketsu (merawat), Shitsuke (disiplin dan konsisten). Dengan penerapan 5S dengan penuh disiplin, perusahaan Jepang bisa mengambil banyak manfaat berupa efisiensi dan efektifitas di segala area kerja. Hal ini menghasilkan trough put yang luar biasa dan berdampak besar bagi diri karyawan maupun perusahaan.

12. Kaizen Blitz,

Kaizen dalam bahasa jepang berarti perbaikan atau perubahan menjadi lebih baik, mengacu pada filosofi atau praktek yang berfokus pada perbaikan yang terus menerus dari proses dalam manufaktur, teknik dan manajemen bisnis. Kaizen Blitz digunakan sebagai sarana untuk melakukan perbaikan secara cepat. Artinya, ide dari proses perbaikan yang diusulkan langsung dilakukan seketika. Karena biasanya proses perbaikan dalam suatu sistem menyangkut izin dan birokrasi yang mengakibatkan proses perbaikan memakan waktu cukup lama, maka Kaizen Blitz adalah solusinya.

13. Pareto Diagram

Fungsi dari Diagram Pareto adalah untuk dipergunakan mengidentifikasi dan mengevaluasi tipe-tipe/jenis-jenis Non Conformance.

Pareto Chart dikembangkan oleh seorang ahli ekonomi Italia yang bernama Vilredo Pareto pada abad ke 19. Berikut adalah contoh diagram pareto :

44 Gambar 2.16 Pareto Diagram

Pareto Diagram digunakan untuk memperbandingkan berbagai kategori kejadian yang disusun menurut ukurannya, dari yang paling besar disebelah kiri ke yang paling kecil disebelah kanan. Susunan tersebut akan membantu kita untuk menentukan pentingnya atau prioritas kategori kejadian-kejadian atau sebab-sebab kejadian yang dikaji. Dengan bantuan Pareto Diagram tersebut kegiatan akan lebih efektif dengan memusatkan perhatian pada sebab-sebab yang mempunyai dampak yang paling besar terhadap kejadian daripada meninjau berbagai sebab suatu waktu. Berbagai Pareto Chart dapat digambarkan dengan menggunakan data yang sama, tetapi digambarkan secara berlainan. Dengan cara menunjukkan data menurut frekuensi terjadinya, menurut biaya, menurut waktu terjadinya, dapat diungkapkan berbagai prioritas penanganannya tergantung pada kebutuhan spesifik yang ada. Dengan demikian tidak dapat begitu saja ditentukan bar yang terbesar dalam Pareto Chart sebagai persoalan yang terbesar. Dalam hal ini harus dikumpulkan terlebih dahulu informasi secukupnya. Dalam

45 mengadakan Analisis Pareto, yang diatasi adalah sebab kejadian, bukannya gejalanya.

Langkah yang dipergunakan menurut Eugene L. Grant, 1988 ialah : 1. Mengidentifikasi tipe-tipe/jenis-jenis yang akan diperbandingkan. Jika

pengkategorian Peta Kontrol sudah dibuat maka untuk membuat identifikasi ini adalah mudah.

2. Setelah itu merencanakan dan melaksanakan pengumpulan data, yaitu: Menentukan masalah yang akan diteliti.

3. Menentukan data apa yang akan diperlukan dan bagaimana mengklasifikasikan atau mengkategorikan data itu.

4. Menentukan metode dan periode pengumpulan data.

5. Menentukan frekuensi dari kategori Non Conformance yaitu dengan membuat suatu ringkasan daftar atau tabel yang mencatat frekuensi kejadian dari masalah yang telah diteliti dengan menggunakan Check

Sheet.

6. Mengurutkan menurut frekuensinya yaitu dengan membuat daftar masalah secara berurut berdasarkan frekuensi kejadian dari yang tertinggi sampai yang terendah.

7. Menghitung prosentase dari frekuensi tersebut dengan menghitung frekuensi kumulatif, Prosentase dari total kejadian dan prosentase dari total kejadian secara kumulatif.

46 9. Memutuskan untuk mengambil tindakan peningkatan atas Penyebab

Utama dari masalah yang sedang terjadi tersebut.

Dengan demikian dapat diketahui frekuensi Non Conformance yang paling tinggi, meskipun tidak harus yang paling penting. Diagram Pareto untuk analisis dapat dibagi dua yaitu (Vincent Gaspersz, 2001):

1. Diagram Pareto mengenai Fenomena,

Yaitu yang berkaitan dengan hasil-hasil yang tidak diinginkan dan digunakan untuk mengetahui masalah utama yang ada. Misalnya:

- Kualitas: kerusakan, kegagalan, keluhan, perbaikan dan lain-lain. - Biaya: jumlah kerugian, ongkos pengeluaran dan lain-lain.

- Delivery: penundaan delivery, keterlambatan pembayaran dan lain-lain. - Keamanan: kecelakaan, kesalahan, gangguan dan lain-lain.

2. Diagram Pareto mengenai Penyebab,

Yaitu yang berkaitan dengan penyebab dalam proses dan dipergunakan untuk mengetahui apa penyebab utama dari masalah yang ada. Misalnya:

- Operator: umur, pengalaman, ketrampilan, sifat individual dan lain-lain.

- Mesin: peralatan, istrumen dan lain-lain.

- Bahan Baku: pembuatan bahan baku, macamnya dan lain-lain.

- Metode Operasi: kondisi operasi, metode kerja, sistem pengaturan dan lain-lain.

47 Kegunaan Pareto Diagram adalah:

a. Menunjukkan prioritas sebab-sebab kejadian atau persoalan yang perlu ditangani. Pareto Chart dapat membantu kita untuk memusatkan perhatian pada persoalan utama yang harus ditangani dalam upaya perbaikan.

b. Menunjukkan hasil upaya perbaikan. Sesudah dilakukan tindakan korektif berdasarkan prioritas, kita dapat mengadakan pengukuran ulang dan membuat Pareto Chart yang baru. Apabila terdapat perubahan dalam Pareto Chart yang baru itu, maka tindakan korektif tersebut ada dampaknya.

c. Menyusun data menjadi informasi yang berguna. Dengan Pareto

Chart sejunlah data yang besar dapat disaring menjadi informasi yang signifikan.

14. Fish Bone Diagram (Ishikawa Diagram)

Diagram Ishikawa (disebut juga diagram tulang ikan atau diagram sebab-akibat) adalah diagram yang menunjukkan penyebab peristiwa tertentu. Setiap penyebab atau alasan ketidaksempurnaan merupakan sumber dari permasalahan. Penyebab umumnya dikelompokkan ke dalam kategori utama untuk mengidentifikasi sumber-sumber masalahnya. Kategori biasanya meliputi:

• Manusia : Siapa saja yang terlibat dengan proses

• Metode : Bagaimana proses yang dilakukan dan persyaratan khusus untuk

48

• Mesin: Peralatan, komputer, peralatan dan lain-lain yang diperlukan untuk

menyelesaikan pekerjaan

• Material : bahan baku, suku cadang, pena, kertas, dll yang digunakan

untuk menghasilkan produk akhir

• Pengukuran: Data yang dihasilkan dari proses yang digunakan untuk

mengevaluasi kualitas

• Lingkungan: Kondisi, seperti lokasi, waktu, suhu, dan budaya di mana

proses tersebut beroperasi.

Diagram Ishikawa berbentuk fishbone yang menunjukkan faktor Peralatan, Proses, Manusia, Bahan, Lingkungan dan Manajemen. Itu semua merupakan masalah yang mempengaruhi keseluruhan. Panah kecil menghubungkan sub-penyebab penyebab utama. Ishikawa diagram yang diajukan oleh Kaoru Ishikawa pada tahun 1960. Ia mempelopori proses manajemen mutu di galangan kapal Kawasaki, dan merupakan salah satu pencetus teori manajemen modern. Diagram Ishikawa pertama kali digunakan pada tahun 1960, dan dianggap sebagai salah satu dari tujuh alat dasar kontrol kualitas. Diagram ini dikenal sebagai diagram fishbone karena bentuknya mirip dengan kerangka dasar ikan.

49 2.4.4 Pengukuran kinerja perusahaan Lean Sigma

Dalam penerapannya, perusahaan yang telah menerapkan konsep Lean

Sigma menggunakan beberapa tool dari konsep Lean dan konsep Six Sigma untuk mengukur kinerja dari sistem bisnis mereka, apakah proses yang ada sudah benar-benar efisien, efektif dan sesuai dengan target performance yang diharapkan. Berikut adalah beberapa tool yang digunakan dalam penelitian skripsi ini :

1. Mengukur kemampuan proses (process capability) dengan menggunakan statistical process control (SPC). Kemampuan proses adalah kemampuan sebuah proses untuk memenuhi spesifikasi desain yang ditetapkan oleh desain rekayasa atau permintaan costumer. Walaupun suatu proses terkendali secara statistik, output yang dihasilkan belum tentu sesuai dengan spesifikasi. Ada dua pengukuran kuantitatif yang populer digunakan untuk menetapkan apakah sebuah proses mampu, dua metode itu adalah :

1. Rasio kemampuan proses (process capability ratio = Cp).

Proses dapat dikatakan mampu apabila nilainya jatuh diantara spesifikasi atas dan bawah. Hal ini berarti kemampuan proses berada dalam ±3 standar deviasi dari rata-rata proses. Karena rentangan nilai adalah 6 standar deviasi, maka toleransi sebuah proses yang mampu, yaitu perbedaan antara spesifikasi atas dan bawah harus lebih atau sama dengan 6. Rasio kemampuan proses, Cp dihitung sebagai berikut :

50 Dimana standar deviasinya dihitung dengan menggunakan rumus :

Sebuah proses yang mampu adalah proses yang memiliki Cp paling sedikit 1,0. Jika Cp kurang dari 1,0, maka proses menghasilkan produk atau jasa yang berada diluar toleransi yang diperbolehkan. Dengan Cp 1,0; 2,7 komponen dari 1000 diharapkan berada “diluar spesifikasi”. Semakin tinggi rasio kemampuan proses, semakin besar kecendrungan proses berada dalam spesifikasi desain. Cp berkaitan dengan penyebaran output proses relatif terhadap toleransinya, Cp tidak melihat seberapa baik rata-rata sebuah proses berada di tengah nilai target.

2. Indeks kemampuan proses (process capability index = Cpk).

Indeks kemampuan proses, Cpk menghitung perbandingan antara dimensi yang diinginkan dan yang aktual dari suatu produk atau jasa yang diproduksi. Formula Cpk adalah :

51 Dimana :

X = Rata-rata proses σ = Standar deviasi proses

Di saat indeks Cpk = 1,0 , variasi proses berada di tengah-tengah antara batas spesifikasi atas dan bawah, dan proses mampu menghasilkan dalam ±3 standar deviasi (kurang dari 2700 kecacatan per sejuta). Cpk = 2,0 berarti proses mampu memproduksi kurang dari 3,4 kecacatan per sejuta.

Saat sebuah proses berada di tengah antara batas spesifikasi atas dan bawah, rasio kemampuan proses akan sama dengan indeks kemampuan proses. Walaupun demikian, indeks Cpk menghitung kemampuan aktual sebuah proses, baik rata-rata proses berada di tengah batas spesifikasi maupun tidak.

2. Quality Productivity Ratio. Pada tahun 1978, Mali mendefinisikan

secara terintegrasi antara produktivitas dan efisiensi. Produktivitas didefinisikan efisiensi penggunaan sumber-sumber daya (input) dalam menghasilkan barang dan/atau jasa (output). Efektivitas didefinisikan pencapaian tujuan, dengan kata lain bagaimana sebaiknya suatu hasil (output) dicapai akan merefleksikan efektivitas. Sedangkan efisiensi berkaitan dengan bagaimana sebaiknya sumber-sumber daya (input) digunakan untuk mencapai hasil (output). Produktivitas merupakan

52 kombinasi antara efektivitas dan efisiensi. Namun dalam perkembangan selanjutnya, terutama berkembangnya konsep integrasi Lean dengan Six

Sigma (Lean Sigma), pengukuran produktivitas sederhana yang hanya berdasarkan rasio output fisik terhadap input fisik dipandang tidak cukup merefleksikan kinerja peningkatan proses. Konsep Lean Sigma mulai menggunakan indikator quality-productivity ratio sebagai salah satu pengukuran kinerja terintegrasi (integrated performance measurement). Berikut adalah formula yang sering digunakan dalam pengukuran produktivitas konsep lean sigma :

Q-P ratio = (Banyaknya unit produk berkualitas) / {( Banyaknya unit output x ongkos produksi per unit) + (Banyaknya unit cacat yang diproduksi x ongkos pengerjaan kembali per unit)}.

2.5 Pengukuran Waktu Baku

Waktu baku adalah waktu yang dibutuhkan secara wajar bagi seorang pekerja normal untuk menyelesaikan pekerjaan yang dijalankan dengan sistem terbaik.

Waktu baku sangat dibutuhkan untuk :

1. Perencanaan pengalokasian jumlah tenaga kerja untuk masing-masing proses.

2. Penjadwalan produksi dan penganggaran.

53 Dalam mengukur waktu baku, diperlukan teknik-teknik pengukuran kerja, yaitu pengamatan langsung dan pengamatan tidak langsung :

1. Pengamatan langsung

Pengamatan yang dilakukan ketika operator melakukan pekerjaannya secara langsung dilapangan. Ada beberapa jenis dan metode pengukuran secara langsung, yaitu :

a. Metode jam henti (menggunakan stopwatch)

Pengamatan dilakukan untuk pekerjaan-pekerjaan yang

repetitive atau berulang.

b. Metode work sampling

Pengamatan diterapkan pada operasi yang tidak dikerjakan secara berulang-ulang dan hanya pada interval waktu tertentu.

1. Pengamatan Tidak Langsung

Pengamatan dapat dilakukan meskipun pengamat tidak berada di lantai produksi. Ada beberapa jenis metode pengukuran tidak langsung, yaitu :

a. Data waktu baku

Pengamatan dilakukan untuk semua jenis pekerjaan (baik pekerjaan yang berulang-ulang atau tidak).

b. Data performance rating dan allowance

Pengamatan dilakukan untuk pekerjaan yang dilakukan secara manual. Penentuan dilakukan dengan melihat pada tabel

54

performance rating (salah satunya yaitu tabel Westinghouse-lampiran 1).

Untuk membahas lebih dalam masalah penentuan waktu baku, berikut langkah-langkah dalam mengukur waktu baku penyelesaian pekerjaan :

1. Menggunakan uji keseragaman data secara visual atau dengan menggunakan peta control (control chart).

BKA =

x

+(3.σ)

BKB =

x

-(3.σ)

Dimana :

n : Jumlah sampel s : Standard deviasi x : Rata-rata nilai sampel k : Derajat ketelitian

2. Melakukan uji kecukupan data

∑ xi

n

x =

σ =

n-1

(x-x)

2σ =

n-1

(x-x)

2∑ xi

n

x =

55 Tingkat Keyakinan

yang diinginkan (%)

Nilai z (deviasi standar yang dibutuhkan) 90 1,65 95 1,96 95.45 2,00 99 2,58 99.73 3,00 Keterangan : n : Jumlah sampel σ : Standard deviasi

z : Jumlah deviasi standar yang dibutuhkan untuk tingkat keyakinan yang diinginkan (90% keyakinan = 1,65 ; lihat tabel 2.6)

h : Tingkat ketepatan yang diinginkan, dinyatakan dalam sebuah angka desimal (Contoh : 5% = 0,05)

x : Rata-rata sampel awal

Tabel 2.6 Tabel Nilai Z

Bila N>=N’ maka data cukup

Bila N<N’ maka data kurang (ambil data lebih banyak lagi) 3. Menghitung waktu normal

Wn = Ws * p Keterangan :

Wn = Waknu Normal Ws = Waktu siklus rata-rata

p = faktor penyesuaian (performance rating)

56 4. Menghitung waktu baku

Keterangan :

Wb = Waktu Baku atau Waktu Standar Wn = Waktu Normal Total

allowance = kelonggaran yang diberikan

5. Menentukan level Performance Rating

Penyesuaian adalah untuk menyesuaikan ketidaknormalan yang terjadi pada suatu pekerjaan. Ketidaknormalan tersebut dapat dilihat pada kecepatan kerja, yaitu waktu penyelesaian suatu kerja yang terlalu singkat atau panjang. Seorang pekerja dianggap bekerja secara wajar apabila pekerja tersebut sudah bekerja dalam jangka waktu yang lama, berpengalaman dalam melakukan pekerjaannya, menunjukkan kesungguhan dalam melakukan pekerjaannya, menunjukkan kesungguhan dalam melaksanakan tugas, dan menguasai cara kerja yang telah ditetapkan sehingga tidak melakukan gerakan-gerakan yang tidak perlu dan berlebihan. Secara matematis, dilambangkan dengan huruf ‘p’ dengan keterangan sebagai berikut :

P=1=100% = normal P<1 = p<100% = lambat p>1 = p>100% = cepat

57 Salah satu metode yang digunakan dalam menentukan

performance rating adalah metode westinghouse. Metode ini menekankan pada 4 faktor yang berperan penting dalam mengevaluasi performance (kinerja) dari seorang pekerja, yaitu : a. Keterampilan (skill)

Keterampilan didefinisikan sebagai kecakapan dalam mengerjakan metode yang diberikan dan berhubungan dengan pengalaman yang ditunjukkan dengan koordinasi yang baik antara pikiran dan tangan.

b. Usaha (effort)

Didefinisikan sebagai sebuah hal yang menunjukkan kemampuan seseorang untuk bekerja secara efektif.

c. Kondisi (condition)

Didefinisikan sebagai suatu kondisi lingkungan yang berakibat langsung terhadap performance pekerja. Contoh : pencahayaan, suhu ruangan, dan kebisingan.

d. Konsistensi (consistency)

Didefinisikan sebagai kemampuan seseorang pekerja untuk menyelesaikan pekerjaannya dengan waktu penyelesaian yang tidak berubah-ubah secara drastis dari satu siklus ke siklus kerja berikutnya.

58

6. Menentukan Allowance

Pada umumnya kelonggaran meliputi tiga hal, yaitu : a. Istirahat untuk kebutuhan perorangan (personal needs)

Kelonggaran waktu ini ditujukan untuk kebutuhan yang bersifat pribadi. Kelonggaran ini biasanya berkisar antara 0-2,5 % untuk pria dan 2-5% untuk wanita.

b. Kelelahan (fatique)

Kelonggaran diberikan karena kelelahan fisik maupun mental setelah bekerja beberapa waktu. Beberapa faktor yang menyebabkan kelelahan antara lain : kondisi kerja, sifat pekerjaan dan kesehatan fisik dan mental pekerja.

c. Keterlambatan yang tidak dapat dihindarkan (unavoidable

delay),

Kelonggaran ini diberikan untuk elemen-elemen usaha yang berhenti karena hal yang tidak dapat dihindarkan seperti interupsi oleh supervisor, ketidaktersediaan material, gangguan mesin, mengasah peralatan potong.

Cara pengukuran kelonggaran antara lain dengan menggunakan :

a. Pengamatan secara langsung. b. Menggunakan metode sampling. c. Dengan menggunakan tabel.

59 2.6 Biaya

2.6.1 Biaya Produksi

Biaya produksi atau biasa disebut manufacturing cost merupakan beban biaya yang harus ditanggung perusahan untuk memproduksi satu unit produk. Biaya ini terdiri dari biaya penggunaan material per unit produk, biaya tenaga kerja per satuan waktu dalam membuat satu unit produk, biaya penggunaan mesin per satuan waktu dalam membuat satu unit produk.

2.6.2 Biaya Rework

Biaya rework produk adalah biaya yang harus ditanggung perusahaan akibat kesalahan proses yang menyebabkan produk jadi ataupun setengah jadi menjadi tidak sesuai dengan standar kualitas yang ditentukan costumer (eksternal dan internal) sehingga harus dilakukan pekerjaan perbaikan terhadap produk tersebut. Biaya ini meliputi biaya tenaga kerja persatuan waktu yang dibutuhkan untuk melakukan perbaikan terhadap produk yang cacat, biaya mesin persatuan waktu untuk memperbaiki produk cacat dan biaya penggantian material yang digunakan untuk memperbaiki produk cacat. Biaya rework bervariasi tiap stasiun kerja. 2.6.3 Biaya Tenaga Kerja

Biaya tenaga kerja adalah beban biaya yang harus dikeluarkan perusahaan untuk membayar karyawannya persatuan waktu. Biaya tenaga kerja bervariasi tergantung skill, pengalaman, lamanya bekerja di perusahaan dan tingkat pendidikan. Biaya yang berbeda juga apabila pekerja harus mengerjakan pekerjaan pada saat waktu kerja normal dan over time (penambahan waktu diluar jam kerja normal).