ANALISA PENGURANGAN DEFECT PADA PROSES PRODUKSI

BATERAI ABC JENIS R6 DENGAN METODE QCC (QUALITY

CONTROL CIRCLE) DAN SEVEN TOOLS DI PT. INTERNATIONAL

CHEMICAL INDUSTRY PLANT II SURABAYA

SKRIPSI

O

Olleehh::

ILUL

RAFITA

ILUL RAFITA

0

0

6

6

3

3

2

2

0

0

1

1

0

0

1

1

3

3

8

8

J

J

U

U

R

R

U

U

S

S

A

A

N

N

T

T

E

E

K

K

N

N

I

I

K

K

I

I

N

N

D

D

U

U

S

S

T

T

R

R

I

I

F

F

A

A

K

K

U

U

L

L

T

T

A

A

S

S

T

T

E

E

K

K

N

N

O

O

L

L

O

O

G

G

I

I

I

I

N

N

D

D

U

U

S

S

T

T

R

R

I

I

U

U

N

N

I

I

V

V

E

E

R

R

S

S

I

I

T

T

A

A

S

S

P

P

E

E

M

M

B

B

A

A

N

N

G

G

U

U

N

N

A

A

N

N

N

N

A

A

S

S

I

I

O

O

N

N

A

A

L

L

“

“

V

V

E

E

T

T

E

E

R

R

A

A

N

N

”

”

J

DAFTAR ISI

HALAMAN JUDUL

LEMBAR PENGESAHAN

KATA PENGANTAR ... i

DAFTAR ISI ... iii

DAFTAR TABEL ... v

DAFTAR GAMBAR ... vi

DAFTAR LAMPIRAN ... viii

ABSTRAKSI ... ix

BAB I PENDAHULUAN 1.1 Latar Belakang ... 1

1.2 Perumusan Masalah ... 3

1.3 Batasan Masalah ... 3

1.4 Tujuan Penelitian ... 3

1.5 Asumsi ... 4

1.6 Manfaat Penelitian ... 4

1.7 Sistematika Penulisan ... 5

BAB II TINJAUAN PUSTAKA 2.1. Konsep dan Definisi Kualitas ... 7

2.1.1. Pengendalian Kualitas ... 8

2.1.2. Tujuan Pengendalian Kualitas ... 9

2.1.3 Kegiatan Pengendalian ... 10

2.2. Metode perbaikan kualitas ... 14

2.2.1. Delapan Langkah Perbaikan Kualitas ... 14

2.2.2. Seven Tools ... 24

2.2.3. Analisis Kemampuan Proses ... 37

2.2.4. Produk Baterai ... 39

2.3. Penelitian Terdahulu... 42

BAB III METODE PENELITIAN 3.1. Lokasi dan Waktu Penelitian ... 44

3.2. Identifikasi dan Definisi Operational Variabel ... 44

3.2.1 Variabel Bebas ... 44

3.2.2 Variabel terikat ... 45

3.3. Metode Pengumpulan Data ... 46

3.4. Metode Pengolahan Data ... 47

3.5. Langkah-langkah penelitian dan Pemecahan Masalah ... 49

BAB IV ANALISA DAN HASIL PEMBAHASAN 4.1 Pengumpulan Data ... 53

4.2 Identifikasi Penyebab Masalah ... 73

4.3 Usulan Perbaikan ... 79

4.4 Analisa dan Pembahasan ... 85

BAB V KESIMPULAN DAN SARAN 5.1 Kesimpulan ... 84

5.2 Saran ... 85

DAFTAR TABEL

Nomor Judul Halaman

1. Matriks rencana perbaikan 5W + 1H ...19

2. Check sheet ...25

3. Stratifikasi ...31

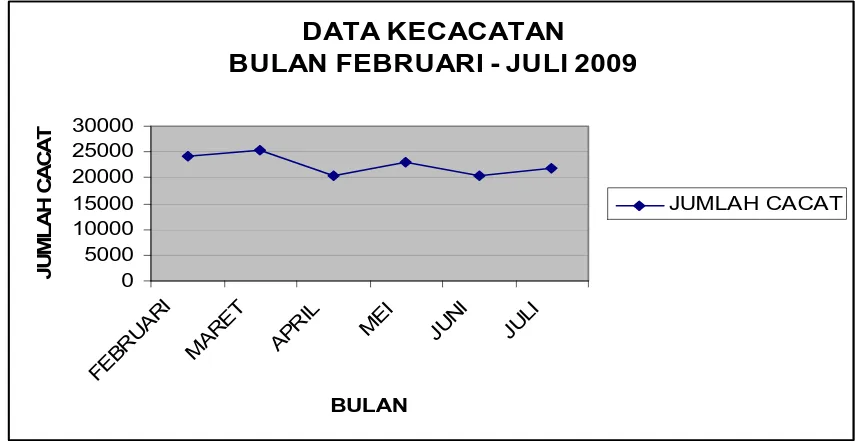

4. Data produksi dan kecacatan baterai ABC jenis R6 Bulan Pebruari –Juli 2009 ….53

5. Data produksi dan kecacatan baterai ABC Jenis R6 biru Bulan pebruari –Juli

2009………..53

6. Data jenis dan jumlah baterai ABC Jenis R6 biru Bulan Pebruari – Juli 2009……54

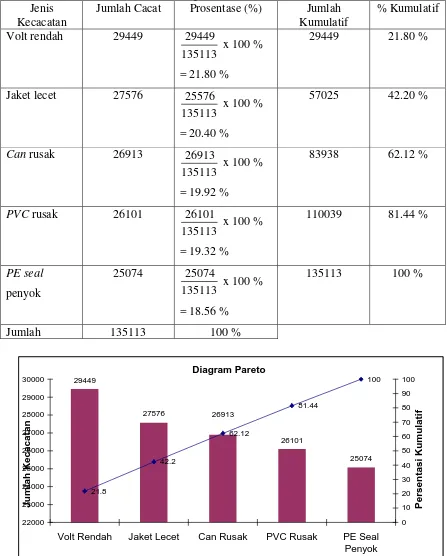

7. Data diagram Pareto jenis dan jumlah kecacatan Baterai ABC Jenis R6 selama

periode 6 bulan...55

8. Data histogram jenis dan jumlah kecacatan baterai ABC Jenis R6 selama periode

6 bulan ... ……56

9. Tabel Frekuensi ... ……57

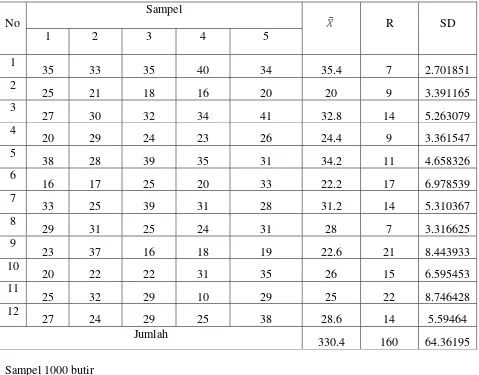

10. Sampel untuk kecacatan volt rendah pada baterai ABC Jenis R6 Biru…………..58

11. Sampel untuk kecacatan Jaket Lecet pada baterai ABC Jenis R6 Biru…………..61

12. Sampel untuk kecacatan Can rusak pada baterai ABC Jenis R6 Biru………64

13. Sampel untuk kecacatan PVC rusak pada baterai ABC Jenis R6 Biru…………...67

14. Sampel untuk kecacatan PE Seal penyok pada baterai ABC Jenis R6 Biru……..70

DAFTAR GAMBAR

Nomor Judul Halaman

1. Siklus PDCA ... 15

2. Delapan langkah perbaikan kualitas ... 16

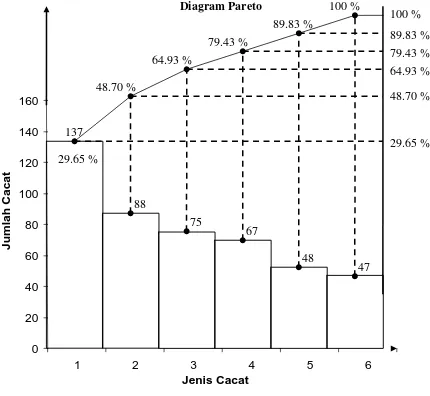

3. Diagram Pareto ... 27

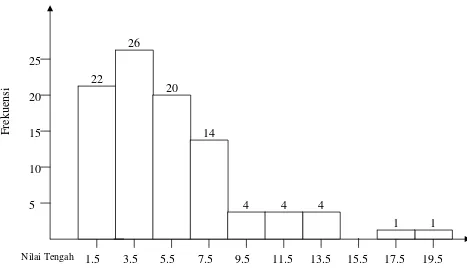

4. Histogram ... 28

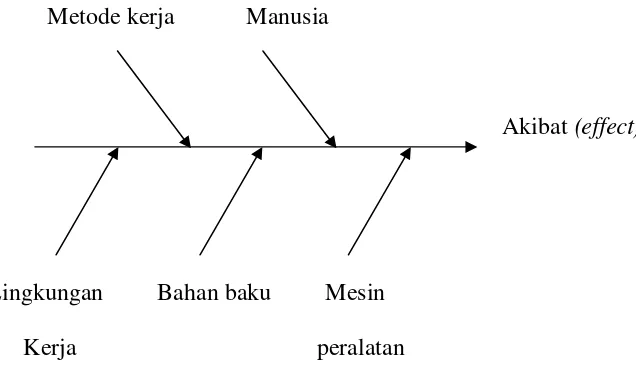

5. Fishbone diagram ... 30

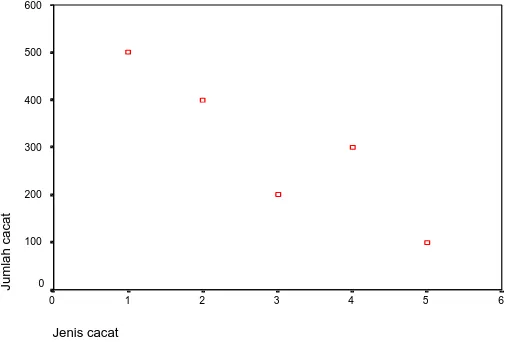

6. Diagram scatter ... 31

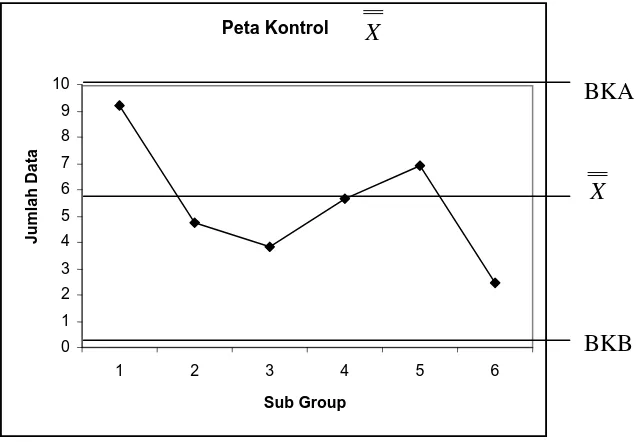

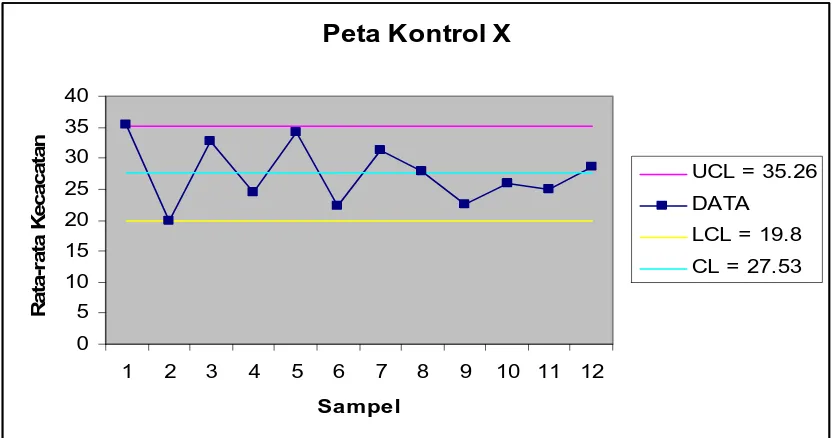

7. Peta control X... 33

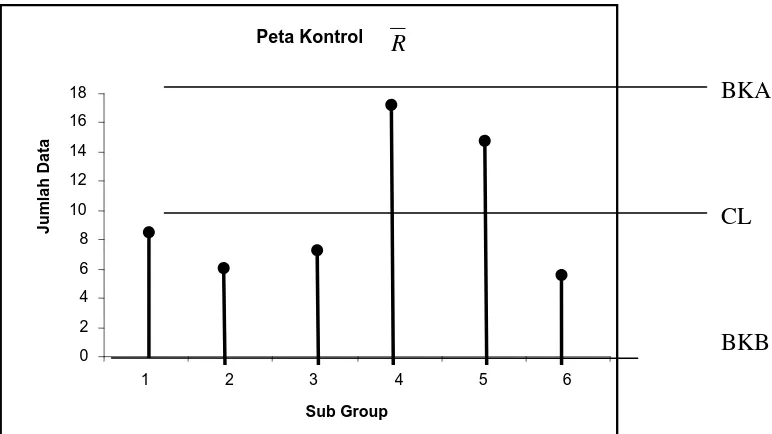

8. Peta Kontrol R...34

9. Langkah- langkah pemecahan masalah ... 49

10. Grafik jumlah kecacatan Baterai ABC Jenis R6 Biru selama periode 6 bulan..54

11. Diagram Pareto jenis dan jumlah kecacatan Baterai ABC Jenis R6 Biru selama Periode 6 bulan ... 55

12. Histogram jumlah kecacatan Baterai ABC Jenis R6 selama periode 6 bulan...57

13. Peta Kontrol X kecacatan volt rendah pada Baterai ABC...59

14. Grafik Kapabilitas kecacatan volt rendah pada Baterai ABC Jenis R6 Biru...60

15. Peta Kontrol X kecacatan jaket lecet pada Baterai ABC...62

16. Grafik Kapabilitas kecacatan jaket lecet pada Baterai ABC Jenis R6 Biru...63

17. Peta Kontrol X kecacatan can rusak pada Baterai ABC...65

18. Grafik Kapabilitas kecacatan can rusak pada Baterai ABC Jenis R6 Biru...66

19. Peta Kontrol X kecacatan PVC rusak pada Baterai ABC...68

20. Grafik Kapabilitas kecacatan PVC rusak pada Baterai ABC Jenis R6 Biru...69

22. Grafik Kapabilitas kecacatan PE Seal penyok pada Baterai ABC Jenis R6 Biru...72

23. Diagram sebab akibat kecacatan volt rendah ... ...73

24. Diagram sebab akibat kecacatan jaket lecet...74

25. Diagram sebab akibat kecacatan can rusak...75

26. Diagram sebab akibat kecacatan PVC rusak...76

DAFTAR LAMPIRAN

LAMPIRAN A

- Gambaran Umum Perusahaan.-

- Struktur Organisasi Perusahaan

- Job Discription Struktur Organisasi Perusahaan

LAMPIRAN B

- Peta proses Operasi.

- Gambar Komponen Baterai ABC Jenis R6 Bir.u

- Proses Produksi Baterai ABC Jenis R6

- Tata letak mesin

LAMPIRAN C

- Tabel D

- Perhitungan manual pareto

- Perhitungan manual peta control X

ABSTRAKSI

Kualitas merupakan faktor kunci yang membawa keberhasilan dalam bisnis, pertumbuhan dan peningkatan posisi bersaing. Kualitas menjadi faktor dasar keputusan konsumen dalam menentukan produk dan jasa yang diinginkan. Salah satu faktor yang berpengaruh terhadap kualitas produk adalah metode pengendalian kualitas yang akan dapat meningkatkan kualitas output perusahaan dengan menekan tingkat kecacatan.

Metode QCC dan seven tools adalah metode yang dapat digunakan mengurangi defect dalam waktu relatif singkat, dapat dilakukan dan mudah diimplementasikan dalam tim kecil sehingga tidak melibatkan semua personel dalam suatu organisasi. Selain daripada itu QCC dan seven tools juga dapat menghemat biaya dalam meningkatkan kualitas karena struktur organisasi yang kecil.

PT International Chemical Industry Plant II merupakan perusahaan yang memproduksi baterai ABC. Produk yang dihasilkan adalah baterai jenis R6 (ukuran kecil) dan baterai jenis R20 (baterai besar). Untuk bisa bertahan ditengah ketatnya persaingan baterai, perusahaan harus mempunyai keunggulan yang tidak dimiliki perusahaan lain. Factor penentu daya saing adalah dengan meningkatkan kualitas. Upaya itu dilakukan perusahaan dengan melakukan perbaikan terus menerus dengan tujuan mengurangi jumlah defect produk.

Tujuan penelitian ini untuk mengetahui factor-faktor yang menyebabkan terjadinya defect pada produk baterai ABC jenis R6. Penelitian difokuskan pada permasalahan defect hasil proses produksi Baterai ABC jenis R6.

Dengan menggunakan QCC dan Seven Tools sebagai alat analisis dan improve diketahui proses yang menghasilkan cacat terbesar periode Pebruari – Juli 2009, yaitu pada Volt rendah, jaket lecet, can rusak, PVC rusak, PE Seal penyok mempunyai proporsi cacat 21.80%, 20.40 %, 19.92 %, 19.32 % dan 18.56 %. Untuk mengatasi hal tersebut dibuat model matrik 5W+1H, dengan model matrik 5W+1H tersebut dilakukan improve berdasarkan alternatif yang ada. Terpilih alternatif skill manusia / operatornya perlu ditingkatkan dan juga tingkat kedisiplinannya, kualitas perawatan dan perbaikan mesin sebagai salah satu pilihan utama disamping inspeksi material diperketat sebelum proses produksi dilakukan.

Kata Kunci : QCC, Seven Tools, defect, improve.

BAB I

PENDAHULUAN

1.1. Latar belakang

Kompetisi global menyebabkan persaingan antar perusahaan menjadi

semakin ketat. Agar dapat bertahan dalam persaingan, setiap perusahaan harus

mampu bersaingan meningkatkan daya saingnya. Salah satu faktor penentu daya

saing perusahaan adalah kualitas disamping harga produk dan pelayanan. Pihak

manajemen harus mampu membuat keputusan tentang standar kualitas yang tepat

dalam kondisi pasar yang berubah.

Salah satu tolak ukur yang bisa digunakan untuk mengetahui apakah

perusahaan berhasil dalam upaya peningkatan kualitasnya adalah jika perusahaan

tersebut berhasil mencapai kondisi Zero defect, akan tetapi kondisi ini sangat sulit

untuk dicapai, karena produk yang cacat pasti ada walaupun sedikit dalam setiap

proses produksi. Hal ini disebabkan oleh adanya berbagai penyimpangan yang

sering terjadi dalam suatu proses produksi, baik dari segi mesin metode yang

digunakan dan tentu saja yang tidak kalah pentingnya adalah Human error ,

kejadian ini akan mengurangi kepercayaan konsumen terhadap perusahaan dan

mengurangi keuntungan yang bisa didapat. Berbagai cara untuk mengurangi defect,

PT International Chemical Industry Plant II merupakan perusahaan yang

memproduksi baterai ABC. Produk yang dihasilkan adalah baterai jenis R6

(ukuran kecil) dan baterai jenis R20 (baterai besar). Untuk penelitian ini penulis

memfokuskan pada produksi baterai jenis R6. Permasalahan yang dihadapi oleh

PT. International Chemical Industry Plant II adalah adanya beberapa jenis

kecacatan yang terjadi pada produksi baterai ABC jenis R6 yaitu volt rendah, jaket

lecet, can rusak, PE seal penyok dan PVC rusak terutama pada proses produksi.

Hal ini tentunya akan sangat memepengaruhi upaya PT. International Chemical

Industry Plant II untuk meningkatkan hasil produksinya atau paling tidak

mengurangi tingkat cacat (defect) yang terjadi sehingga keuntungan yang diraih

akan semakin meningkat.

Guna mencapai kondisi tersebut harus dilakukan perbaikan secara terus

menerus. Hal tersebut dapat dilaksanakan dengan menggunakan metode QCC

(Quality Qontrol Circle). Teknik ini menggunakan alat - alat dasar seven tools

seperti : check sheet, diagram pareto, histogram, diagram sebab akibat, stratifikasi,

scatter diagram (diagram sebar), dan control chart. Alat – alat ini membantu

memahami dan mengembangkan proses pengendalian maupun perbaikan kualitas.

Metode ini diharapkan mampu membantu untuk menyelesaikan permasalahan

1.2Perumusan Masalah

Berdasarkan latar belakang di atas masalah yang akan dibahas dalam penelitian

ini adalah “Bagaimana cara mengurangi defect pada proses produksi baterai ABC

jenis R6 di PT. International Chemical Industry Plant II Surabaya”.

1.3Batasan Masalah

Batasan masalah dalam penelitian ini diperlukan agar dalam pemecahan masalah

tidak menyimpang dari tujuan penelitian, serta untuk menghindari terlalu luasnya

permasalahan yang akan dipecahkan. Batasan – batasan yang dipergunakan dalam

penelitian ini adalah sebagai berikut :

1. Penelitian dilakukan terutama pada bagian produksi produk baterai ABC jenis R6

dengan jenis kecacatan volt rendah, jaket lecet, can rusak, PVC rusak dan PE Seal

penyok.

2. Tidak membahas masalah biaya.

3. Dalam pengolahan data tidak semua seven tools digunakan.

1.4Tujuan Penelitian

Sesuai dengan permasalahan yang ada maka tujuan dari penelitian ini adalah :

1. Mengidentifikasi Faktor – Faktor penyebab cacat / defect pada produk baterai

ABC jenis R6 di PT. International Chemical Industry Plant II Surabaya.

2. Memberikan usulan perbaikan untuk mengurangi kecacatan produk yang terjadi

1.5 Asumsi

Asumsi – asumsi yang digunakan dalam penelitian ini antara lain :

1. Pengadaan bahan baku dan material berjalan lancar.

2. Kondisi mesin pada saat proses produksi dalam kondisi baik.

1.6 Manfaat Penelitian

Manfaat yang dapat diambil dari penelitian yang dilakukan adalah sebagai

berikut:

1. Bagi Perusahaan

Memberikan masukan gambaran tentang faktor – faktor yang mempengaruhi kualitas

produk atau proses dan penyebab timbulnya cacat.

2. Bagi Penulis

Menambah wawasan dan kemampuan dalam mengaplikasikan ilmu – ilmu Teknik

Industri khususnya metode Quality Control Circle untuk memecahkan

masalah-masalah riil dalam dunia industri.

3. Bagi Universitas

Memberikan referensi tambahan dan perbendaharaan agar berguna didalam

mengembangkan ilmu pengetahuan dan berguna sebagai pembandingan bagi

1.7Sistematika Penulisan

Sistematika Penulisan yang digunakan akan disesuaikan dengan yang ditetapkan

oleh pihak fakultas untuk memudahkan dalam pelaksanaan penelitian yaitu:

BAB I : PENDAHULUAN

Bab ini berisi tentang gambaran umum persoalan yang terdiri atas latar

belakang, rumusan masalah, batasan masalah, tujuan penelitian, asumsi,

manfaat penelitian dan sistematika penelitian.

BAB II : TINJAUAN PUSTAKA

Bab ini berisi tentang teori – teori dasar dan model – model konseptual

yang dijadikan sebagai acuan dalam menentukan tahapan-tahapan yang

dilakukan dalam proses pemecahan masalah yang dimulai dari identifikasi

masalah dan berakhir pada tahap penarikan kesimpulan dan pengusulan

saran-saran.

BAB III : METODE PENELITIAN

Bab ini berisi tentang tempat dan waktu penelitian, identifikasi variabel –

variabel serta, metode pengumpulan data, metode analisis data serta

langkah – langkah pemecahan masalah secara sistematis.

BAB IV : ANALISIS DAN PEMBAHASAN

Bab ini berisi tentang proses pengolahan data yang diperoleh dari

observasi, kemudian hasil dari pengolahan data tersebut dianalisis dan

BAB V : KESIMPULAN DAN SARAN

Bab ini berisi kesimpulan dan saran sebagai bahan pertimbangan.

DAFTAR PUSTAKA

BAB II

TINJAUAN PUSTAKA

2.1 Konsep dan Definisi Kualitas

Proses kelahiran produk dimulai ketika desainer menerima informasi yang

diinginkan, diperlukan dan diharapkan oleh konsumen dan menerjemahkannya ke

dalam bentuk spesifikasi produk yang mencakup gambar, dimensi, toleransi,

material, proses, perkakas, dan alat bantu. Operator menggunakan informasi dari

desainer untuk membuat produk atau mengerjakannya pada proses permesinan.

Dalam usaha memuaskan konsumen, produk yang dipesan harus tiba dalam

jumlah, waktu, tempat, dan memberikan fungsi yang tepat untuk satu periode

waktu dan harga yang sesuai. Jadi dengan kata lain sasaran kebutuhan konsumen

adalah kualitas yang membangun keseimbangan yang tepat antara biaya produk

dan nilai yang diterima oleh konsumen. (Douglas C. Mountgomery, 1993, hal 1).

Ada dua segi umum tentang kualitas yaitu kualitas rancangan dan kualitas

kecocokan. Semua barang dan jasa dihasilkan dalam berbagai tingkat kualitas.

Kualitas rancangan adalah istilah teknik terkait dengan perbedaan dalam variasi

tingkat kualitas yang memang disengaja meliputi jenis bahan,daya tahan,

keandalan, misalnya semua mobil mempunyai tujuan dasar memberikan angkutan

yang aman bagi konsumen, tetapi mobil – mobil berbeda dalam ukuran,

penentuan, rupa, dan penampilan.Perbedaan – perbedaan ini adalah hasil

perbedaan rancangan yang disengaja antara jenis – jenis mobil itu, jenis bahan

yang digunakan dalam pembuatan, daya tahan dalam proses pembuatan,

penggerak, dan perlengkapan atau alat-alat yang lain. (Douglas C. Montgomery,

1993, Hal 2 ).

Kualitas kecocokan adalah seberapa baik produk yang sesuai dengan

spesifikasi dan kelonggaran yang diisyaratkan oleh rancangan. Kualitas

kecocokan dipengaruhi oleh banyak faktor, termasuk pemilihan proses

pembuatan, latihan dan pengawasan angkatan kerja, jenis sistem jaminan kualitas

(pengendalian proses, uji, aktivitas pemeriksaan) yang digunakan, seberapa jauh

prosedur jaminan kualitas ini diikuti, dan motivasi angkatan kerja untuk mencapai

kualitas. ( Douglas C. Montgomery, 1993, Hal 2 ).

2.1.1 Pengendalian Kualitas

Tiap produk mempunyai sejumlah unsur yang bersama-sama

menggambarkan kecocokan penggunaannya. Parameter - parameter ini biasanya

dinamakan ciri-ciri kualitas (quality characteristics). Ciri-ciri kualitas menurut

(Douglas C. Montgomery, 1993, hal 3) ada beberapa jenis :

1. Fisik : panjang, berat, voltage, kekentalan.

2. Indera : rasa, penampilan, warna.

3. Orientasi waktu : keandalan (dapat dipercaya), dapat dipelihara, dapat dirawat.

Pengendalian kualitas didefinisikan sebagai suatu sistem yang terdiri dari

pemeriksaan atau pengujian analisis dan tindakan-tindakan yang harus diambil

dengan memanfaatkan kombinasi seluruh peralatan dan teknik-teknik, guna

Dalam istilah “Kendali Kualitas”, mengandung pengertian bahwa

“Kualitas” bukan berarti terbaik di dunia industri kata itu berarti “terbaik dalam

memuaskan kebutuhan pelanggan tertentu” (Feigenbaum, 1983, hal 3).

Feigenbaum mengemukakan 2 hal penting dari kebutuhan konsumen

yaitu fungsi dan harga produk, dua syarat ini tercemin dalam beberapa

kondisi-kondisi produk, diantaranya :

1. Kondisi Spesifikasi dimensi dan karakteristik

2. Umur produk dan keandalan

3. Standar yang relevan

4. Biaya rekayasa, pembuatan dan mutu

5. Pembuatan (persyaratan produksi)

6. Fungsi, pemeliharaan dan pemasangan di lapangan

7. Biaya-biaya operasi dan pemakaian konsumen

Berdasarkan hal di atas jelaslah kualitas tidak hanya berkaitan dengan mutu

teknis produk, tetapi juga nilai ekonomisnya, sehingga kualitas menjadi faktor

dasar keputusan konsumen dalam produk dan jasa.

2.1.2 Tujuan Pengendalian Kualitas

Tujuan dari pengendalian kualitas adalah :

1. Pencapaian kebijaksanaan dan target perusahaan secara efisien.

2. Perbaikan hubungan manusia.

3. Peningkatan moral karyawan.

Dengan mengarahkan pada pencapaian tujuan - tujuan di atas akan terjadi

peningkatan produktivitas dan profitabilitas usaha. Secara spesifik dapat

dikatakan bahwa tujuan pengendalian kualitas adalah :

1. Memperbaiki kualitas produk yang dihasilkan.

2. Penurunan ongkos secara keseluruhan.

2.1.3 Kegiatan Pengendalian Kualitas

Kegiatan pengendalian kualitas pada dasarnya terdiri dari 4 langkah yaitu :

1. Menetapkan standar, yaitu standar kualitas biaya, standar kualitas prestasi

kerja, standar kualitas keamanan dan standar kualitas keandalan yang

diperlukan untuk suatu produk.

2. Menilai kesesuaian antara produk yang dibuat dengan standar.

3. Mengambil tindakan bila diperlukan, yaitu mencari penyebab timbulnya

masalah dan mencari pemecahan masalah.

4. Perencanaan peningkatan, berupa pengembangan usaha-usaha yang continue

untuk memperbaiki standar-standar biaya, prestasi keamanan dan keandalan.

Kegiatan pengendalian kualitas yang menunjang tercapainya standar

kualitas tertentu tersebut, melibatkan unsur – unsur manusia, mesin, peralatan,

spesifikasi dan metode pengujian.

Dengan adanya pengendalian diharapkan penyimpangan-penyimpangan

yang muncul dapat dikurangi dan proses dapat diarahkan pada tujuan yang

dicapai. Oleh karena itu fungsi pengendalian kualitas ini harus dilaksanakan

sebelum maupun pada saat pekerjaan pembuatan dilakukan (Feigenbaum, 1983,

2.1.4 Rekayasa Kualitas

Rekayasa kualitas dapat diartikan sebagai proses pengukuran yang

dilakukan selama perancangan produk atau proses. Kerangka dasar dari rekayasa

kualitas merupakan suatu hubungan antara dua disiplin ilmu yaitu teknik

perancangan dan manufaktur, dimana mencakup seluruh aktivitas pengendalian

kualitas dalam setiap fase dari penelitian dan pengembangan produk, perancangan

proses, perancangan produksi, dan kepuasan konsumen. (Irwan Soejanto, 2002,

hal 1)

Target dari metodologi rekayasa kualitas ini adalah untuk mencapai

seluruh target dari perbaikan terus menerus, penemuan yang dipercepat,

penyelesaian masalah dengan cepat, dan efektivitas biaya dalam meningkatkan

kualitas produk. Metodologi rekayasa kualitas dapat dibedakan menjadi 2 bagian

yaitu rekayasa kualitas secara off - line dan rekayasa kualitas secara on - line.

1. Rekayasa kualitas secara Off - Line.

Dalam rekayasa kualitas secara of – line, perancangan eksperimen

merupakan peralatan yang sangat fundamental terutama pada kegiatan penelitian

dan pengembangan produk. Teknik perancangan eksperimen pada dasarnya

melalui dua hal yaitu mengidentifikasi sumber dari variasi dan menentukan

perancangan proses yang optimal. Metodologi rekayasa kualitas secara off – line

terbagi dalam 3 tahap yaitu :

A. Perancangan Konsep

Phase ini berfungsi untuk dapat berhubungan dengan konsumen dan

teknis untuk merancang konsep produk yang unggul. Tahap ini merupakan tahap

pemunculan ide dalam kegiatan, phase ini antara lain :

Quality Function Deployment yaitu menterjemahkan keinginan konsumen ke

dalam istilah teknis.

Theory Of Inventative Problem Solving yaitu sebuah koleksi tool yang

didapatkan dari menganalisa literatur yang dapat berguna untuk

membangkitkan pemecahan yang inovatif terhadap masalah teknis.

Design Of Experiments yaitu eksperimen faktorial penuh dan faktorial parsial

dapat mengetahui efek dari beberapa parameter secara serentak.

B Perancangan Parameter

Phase ini berfungsi untuk mengoptimalisasi level dari faktor pengendali

terhadap efek yang ditimbulkan sehingga produk yang dihasilkan dapat tangguh.

Metode yang digunakan dalam phase ini antara lain :

Engineering Analysis yaitu menggunakan pelatihan, pengalaman, dan percobaan

untuk menemukan sumber variabilitas dan respon yang efektif.

The System P- Diagram yaitu suatu model yang tangguh untuk menggambarkan

dan menggolongkan berbagai parameter yang mempengaruhi output dari sistem.

Dynamic and Static Signal to Noise Optimatization yaitu mengoptimalkan suatu

perancangan parameter untuk mengurangi variabilitas menggunakan perhitungan

signal to noise ratio.

C. Perancangan Toleransi

Pada phase terakhir dari rekayasa kualitas secara off – line yaitu

matrik orthogonal, loss function, dan Anova untuk menyeimbangkan biaya dan

mutu dari suatu produk. Metode yang digunakan dalam phase ini antara lain :

Quality Loss Function yaitu persamaan yang menghubungkan variasi dari

performan biaya produk dengan level deviasi dari target.

Analysis Of Variance (Anova) yaitu suatu teknik statistik yang secara kuantitatif

menentukan kontribusi variasi total yang dibentuk dari setiap faktor kendali. Hal

ini dapat dipelajari dalam disiplin ilmu perancangan eksperimen.

Design Of Experiments yaitu eksperimen faktorial penuh dan faktorial parsial

dapat mengetahui efek dari beberapa parameter secara serentak.

2. Rekayasa Kualitas Secara On – Line

Rekayasa kualitas secara on – line merupakan suatu aktivitas untuk

mengamati dan mengendalikan kualitas pada setiap proses produksi secara

langsung. Aktivitas ini sangat penting dalam menjaga agar biaya produksi

menjadi rendah dan secara langsung dapat meningkatkan mutu produk. Beberapa

model yang digunakan dalam rekayasa kualitas secara on – line adalah :

Statistical Process Control yaitu melakukan pengamatan, pengendalian, dan

pengujian kepada setiap tahap proses produksi agar tidak terjadi penyimpangan

yang cukup besar.

Static Signal to Noise Ratio yaitu mereduksi variasi dengan menggunakan

variasi aplikasi dari robust design untuk memecahkan permasalahan dalam

2.2 Metode Perbaikan Kualitas

QCC (Quality Control Circle) merupakan pendekatan yang banyak

dipakai oleh perusahaan – perusahaan dalam melakukan perbaikan kualitas adalah

siklus atau daur PDCA yang merupakan singkatan dari Plan – Do – Check –

Action. Pendekatan ini diperkenalkan oleh W. E. Deming dan W. A. Shewhart,

sehingga siklus PDCA ini juga dikenal sebagai siklus deming atau siklus

pengendalian yang kemudian dalam perkembangannya lebih dikenal sebagai

delapan langkah perbaikan kualitas.

2.2.1 Delapan Langkah Perbaikan Kualitas

Sebelum menjelaskan mengenai delapan langkah perbaikan kualitas, maka

lebih baik harus dimengerti dahulu masalah PDCA. PDCA adalah simbol prinsip

pemecahan masalah secara berulang dengan membuat perbaikan langkah demi

langkah (step by step) dan mengulangi siklus perbaikan berulangkali.

Adapun pengertian secara lebih rinci dari masing – masing simbol tersebut

adalah sebagai berikut :

- Plan

Dalam plan ini dilakukan penentuan apa masalah dari suatu proses atau aktifitas,

data apa saja yang terkait, apa penyebabnya dan bagaimana cara memperbaiki.

- Do

- Check

Adalah kegiatan mengkonfirmasikan secara kuantitatif dan analitis bahwa

rencana perbaikan memang bekerja benar dan menghasilkan kinerja yang lebih

baik.

- Action

Adalah kegiatan membuat modifikasi proses di atas seperlunya, membuat

dokumentasi dan standarisasi dari proses yang diperbaiki serta menetapkan

rencana selanjutnya.

Plan Do

Act Check

Gambar 2.1 Siklus PDCA

Dalam Siklus PDCA terdapat umpan balik (feed back) untuk pengecekan

agar tidak kehilangan arah tujuan perbaikan. Dalam kondisi ini sangat penting

untuk segera menyampaikan (perbaikan) produk atau jasa kepada konsumen atau

ke proses berikutnya untuk memperoleh umpan balik.

Sedangkan mengenai ke Delapan Langkah Perbaikan Kualitas merupakan

suatu proses yang berurutan yang terdiri dari :

1. Mencari masalah

2. Menganalisa masalah

4. Membuat rencana perbaikan

5. Melaksanakan perbaikan

6. Memeriksa hasil perbaikan

7. Membuat standarisasi

8. Menentukan masalah berikutnya

Mencari masalah

Menganalisis masalah

Mencari penyebab

Melaksanakan perbaikan Memeriksa

hasil perbaikan Membuat

standarisasi Menentukan

masalah berikutnya

Membuat rencana perbaikan

Gambar 2.2 Delapan Langkah Perbaikan Kualitas

(Continuous Improvement)

1. Mencari Masalah

Untuk memulai langkah ini perlu dibentuk tim perbaikan mutu Quality

Improvement Team (QIT) atau gugus kendali mutu (GKM). Dalam melakukan

tugasnya tim GKM ini sebaiknya dibimbing oleh para manajer agar lebih terarah

dan efektif dalam proses mencari atau mengidentifikasi masalah. Setelah itu tim

GKM melakukan pengamatan terhadap semua masalah yang ada yaitu segala

sesuatu yang tidak memenuhi persyaratan yang telah ditentukan baik dari segi

biaya, mutu dan waktu. Disini dapat digunakan pendekatan yang disebut dengan

“orientasi kelemahan”. Orientasi kelemahan ini memfokuskan pada pengurangan

kesenjangan (gap) antara kinerja saat ini atau aktual dengan yang ditargetkan, hal

ini berarti bahwa dasar perbaikannya adalah menghilangkan kelemahan.

Selanjutnya tim GKM melakukan eksporasi masalah secara mendalam, hal

melalui brainstorming dilakukan dengan cara setiap anggota tim GKM diminta

mengungkapkan apa saja masalah yang diketahuinya. Seluruh masalah yang

terungkap dicatat dan selanjutnya diseleksi sehingga diperoleh satu masalah..

Dengan demikian pada langkah pertama ini, setelah semua masalah

teridentifikasi dilakukan pemilihan masalah. Dalam memilih masalah ini harus

mempertimbangkan dan memilih satu masalah yang paling besar dampaknya

kepada keseluruhan proses.

2. Menganalisis Masalah

Setelah masalah terpilih dengan tema tertentu, langkah berikutnya adalah

melakukan pengumpulan data dan analisa data. Langkah ini dapat menggunakan

beberapa alat bantu seperti : lembar data, stratifikasi, diagram pareto, histogram

dan diagram tebar. Lembar data (check sheet) dirancang untuk pengumpulan data.

Dengan membaca lembar ini diharapkan dapat memberikan gambaran tentang

jumlah kejadian dan akumulasi jumlah kejadian, memudahkan atau mempercepat

memahami bentuk permasalahan.

Dalam stratifikasi atau pengelompokan data ini, data yang ada

dikelompokkan berdasarkan keperluan analisa. Misalnya : jenis kelamin, usia,

penyebab, akibat, dan lain - lain. Dengan stratifikasi ini diharapkan dapat

mempermudah dan mempercepat analisa situasi dan masalah, membantu

menentukan sumber masalah serta mengurangi variabilitas data. Diagram pareto

ini terdiri dari grafik balok dikombinasikan dengan grafik garis yang

menunjukkan penjumlahan grafik balok tersebut dan dari sini dapat diketahui

masalah utama yang membutuhkan usaha perbaikan. Hal ini didasarkan pada

Alat bantu grafik ini bisa berupa grafik garis, balok, dan lingkaran. Grafik garis

biasanya menunjukkan satu atau lebih parameter terhadap waktu. Grafik balok

biasanya menunjukkan perbandingan dua atau lebih parameter terhadap kuantitas

atau jumlah. Sedang grafik lingkaran menunjukkan prosentase dua atau lebih

parameter. Alat bantu histogram ini adalah grafik balok yang menggambarkan

penyebaran dan sebagai hasil dari satu macam pengukuran atau suatu kejadian

atau proses. Dengan mempelajari gambaran penyebaran data ini bisa diidentifikasi

adanya pola penyimpangan data terhadap standart / spesifikasi mutu.

Alat bantu diagram tebar (scatter diagram) ini menggambarkan korelasi

atau hubungan antara dua variabel / faktor. Dari sini kita dapat melihat,

meramalkan dan menyimpulkan hubungan dua variabel. Dengan diketahuinya

korelasi antara dua variabel maka perubahan variabel yang satu dapat diketahui

atau dimanipulasi dari variabel yang lain.

3. Mencari Penyebab

Pada langkah ketiga ini dilakukan identifikasi segala sebab - sebab yang

mungkin dan dipilih beberapa yang berpengaruh besar kepada masalah yang

dibahas. Dengan melakukan analisa sebab – akibat ini dapat menggunakan alat

bantu seperti : diagram sebab - akibat (Ishikawa cause – and – effect diagram),

lembar data, grafik, brainstorming dan diagram aliran. Diagram ishikawa atau

yang disebut juga dengan fishbone diagram ini dapat menunjukkan hubungan

antara penyebab dengan akibatnya. Dengan diagram ini diharapkan menemukan

dan mengatasi penyebab masalah bukan gejalanya.

Dalam fishbone diagram dibuat penjabaran tulang utama dengan judul

Environment). Dengan teknik brainstorming team, pada setiap tulang utama tadi

dijabarkan semua aktivitas yang relevan sehingga merupakan cabang dan ranting

tulang serta ditulis apa aktivitas tersebut. Kemampuan membuat cabang hingga

“5 - Whys” dan ranting – ranting inilah akan menentukan kemudian alur

penelusuran (tracking) penyebab masalah hingga ke akarnya. Setelah semua

anggota tim GKM setuju dengan semua aktivitas dalam bentuk jumlah cabang dan

ranting bagi setiap tulang utama, maka brainstorming dilanjutkan dengan analisa

setiap tulang berikut cabang dan ranting – rantingnya untuk mencari akar

penyebab masalah. Hasil dari analisa di atas dibuat suatu table matriks seluruh

penyebab yang diperoleh, lalu disortir secara ilmiah untuk memperoleh penyebab

- penyebab dominan / utama. Penentuan penyebab dominan ini dimaksudkan

untuk memperoleh penyebab yang akan diambil guna perencanaan perbaikan atau

peningkatan kualitas.

4. Membuat Rencana Perbaikan

Setelah diketahui akar penyebabnya maka dengan demikian solusinya

dapat direncanakan dengan langsung membalik akar penyebab tersebut. Untuk

memudahkan pembalikan akar penyebab dituangkan dalam suatu model matriks

untuk perencanaan perbaikan mutu seperti tabel berikut ini.

Tabel 2.1 Matrik Rencana Perbaikan 5W + 1H No

(1)

Penyebab Dominan

(2)

Why Kenapa

(3)

What Apa

(4)

Where Dimana (5)

When Kapan (6)

Who Siapa

(7)

How Bagaimana

Keterangan :

Why ialah alasan “Mengapa diperlukan perbaikan terhadap penyebab”

What ialah “Apa rencana perbaikan untuk mencapai kondisi di (3)”

Where ialah “Lokasi yang tepat untuk melaksanakan perbaikan”

When ialah “Alokasi waktu yang diperkirakan untuk perbaikan”

Who ialah “Anggota tim yang melaksanakan perbaikan memperoleh data hasil

perbaikan dan melaporkan kemajuan perbaikan”

How ialah “Metode untuk memperbaiki faktor penyebab utama (2)”

Selanjutnya dengan teknik brainstorming para anggota tim GKM bersama

– sama mengisi semua kolom dan untuk How, berusaha mencari berbagai

alternatif metode dan memilih yang paling tepat. Dalam hal ini sebaiknya

melibatkan pula para karyawan yang akan memakai solusi tersebut untuk

memperoleh input yang konstuktif. Disamping itu, untuk mengarahkan rencana

perbaikan yang jelas perlu menentukan target dan kriteria sebagai berikut :

1. Mencapai tingkat perbaikan mutu yang diharapkan, bila semua penyebab

utama dapat dipecahkan.

2. Mencapai tingkat ketrampilan yang diharapkan dari tim GKM.

3. Benchmarking ke pesaing / GKM yang melakukan proses yang sama.

Target ini dapat dinyatakan dengan prosentase atau satuan / unit yang spesifik

sesuai dengan karakteristik masalah yang diperbaiki. Untuk hal ini perlu dibuat

matriks rencana pencapaian target.

5. Melaksanakan Rencana Perbaikan

Berikut ini beberapa hal penting mesti diperhatikan dalam melaksanakan

- Jadikan table 5W + 1H hasil dari langkah 4 di atas sebagai pegangan untuk

monitoring.

- Atasi hambatan yang muncul di lapangan, bila perlu konsultasi dengan atasan.

- Catat semua kejadian selama pelaksanaan perbaikan.

- Adakan pertemuan evaluasi secara teratur, untuk memastikan bahwa semua

rencana dilakukan secara konsisten.

Apabila semua rencana pada langkah 4 dilakukan dengan benar maka 50 % dari

implementasi perbaikan dapat dikatakan sudah “ditangan”. Namun demikian tidak

menutup kemungkinan masih terjadinya kesalahan akibat faktor manusia, proses

atau teknis. Dari sini akan diperoleh trial & error check yang akan menjadi

pelajaran yang berharga bagi anggota tim GKM untuk meningkatkan kemampuan

dan ketrampilan perbaikan, agar dapat menghindari kesalahan – kesalahan yang

sama pada proses perbaikan untuk masalah berikutnya.

Perlu ditekankan kembali disini bahwa penguasaan proses perbaikan yang

benar adalah jauh lebih penting daripada hasil akhirnya. Artinya tim GKM harus

berorientasi proses (task oriented) dan bukan berorientasi pada hasil akhir (result

oriented) biasanya cenderung untuk mengambil tindakan “potong jalan” karena

ingin cepat memperoleh hasil dengan mengabaikan proses yang benar. Tindakan

semacam ini tentu tidak akan memberikan pelajaran yang berharga bagi anggota

tim maupun anggota baru berikutnya. Dalam implementasi rencana perbaikan

perlu dilakukan heck point terhadap hal – hal sebagai berikut :

- Apakah karyawan yang akan memakai solusi terlibat dalam perencanaan

solusi ?

- Apakah umpan balik diperoleh dengan cepat ?

- Apakah ada efek sampingan yang lebih berat ketimbang keuntungan solusi ?

6. Memeriksa Hasil Perbaikan

Setelah mengimplementasikan suatu solusi maka harus diperiksa apakah

solusi tersebut memang memecahkan masalah atau mencapai target yang

direncanakan.. Misalnya, suatu grafik yang menunjukkan kerusakan menurun

dalam suatu kurun waktu menunjukkan adanya perbaikan. Pemeriksaan hasil

perbaikan dapat pula dilakukan dengan cara membandingkan hasil yang dicapai

setelah perbaikan dengan hasil sebelum perbaikan. Dalam membandingkan tentu

harus menggunakan cara pengukuran yang sama, sehingga hasilnya dapat jelas

terlihat apakah ada perbaikan atau tidak.

Evaluasi hasil ini sangat penting untuk mengetahui apakah masalah sudah

diatasi dan target tercapai, penuh atau parsial, dan mengapa hal tersebut bisa

terjadi. Bila target tercapai secara parsial, apakah harus revisi ulang rencana

perbaikan ? Hal ini tentu saja harus dicek ulang dan diperbaiki lagi. Bila target

memang tercapai, apakah penentuan target sudah benar, artinya tidak terlalu

rendah ? Adapun alat bantu yang mungkin dapat digunakan dalam pemeriksaan

hasil implementasi rencana perbaikan antara lain : lembar periksa dan diagram

pareto. Seluruh kegiatan evaluasi di atas dibutuhkan dan disampaikan kepada

manajemen puncak untuk disetujui. Setelah manajemen dan tim bertanggung

jawab untuk mengimplementasikan serta pemakaiannya.

7. Membuat Standarisasi

Setelah perbaikan diuji coba dan tidak menimbulkan efek samping yang

- Untuk proses dalam bentuk prosedur tetap / SOP baru.

- Untuk kualitas dalam bentuk standar spesifikasi baru.

- Untuk hasil – hasil akhir dalam bentuk performance yang baru.

Buatlah sebuah pemberitahuan resmi kepada semua bagian terkait ditanda tangani

oleh atasan anda agar cara – cara perbaikan yang telah dilaksanakan menjadi

standar kerja baru untuk mencapai hasil kerja yang dikehendaki. Jadikan

pencapaian perbaikan ini sebagai standart minimal yang harus dipertahankan.

8. Menentukan Masalah Berikutnya

Pada langkah kedelapan ini ada dua penting yaitu : pertama, lakukan

refleksi atas pengalaman yang diperoleh dari langkah 1 s/d ke 7, apa saja yang

tidak berjalan lancar dari setiap langkah tersebut. Apa saja kesalahan yang terjadi

dan apa sebab bisa terjadi, bagaimana dicari jalan keluar, bagaimana kerja sama

tim mengatasi masalah – masalah tersebut atau konflik yang terjadi secara intern.

Bagaimana tingkat kesulitan yang dihadapi dan ketrampilan tim GKM saat itu.

Bagaimana fasilitator telah / kurang membantu / membimbing dalam identifikasi

masalah serta meningkatkan motivasi tim, dan akhirnya apakah tim GKM telah

memperoleh pengalaman yang berharga sehingga lebih matang dan siap untuk

menghadapi tantangan masalah yang jauh lebih sulit.

Kedua, tim GKM menentukan tema masalah baru atau berikutnya melalui

suatu perencanaan yang matang sesuai dengan prinsip “continuous

improvement”. Perencanaan ini tentu harus konsisten dengan rencana perusahaan

jangka panjang yang memfokuskan pada kepuasan konsumen dan strategi

marketing, terutama untuk pengembangan produk / jasa baru dalam rangka

2.2.2 Seven Tools

Alat – alat pengendalian proses statistik merupakan kebutuhan mutlak

untuk membantu memahami dan mengembangkan proses pengendalian maupun

perbaikan kualitas. Alat – alat ini membantu tim untuk berkomunikasi, berbagi

dan mendokumentasikan ide – ide, memahami variasi dan mengukur akibat dari

perubahan – perubahan proses. (Dorothea Wahyu Ariani, 2003, hal 5)

Berdasarkan pengalamannya dalam dunia perindustrian di Jepang,

Ishikawa menyatakan bahwa sebanyak 95 % permasalahan mengenai kualitas

yang berhubungan dengan pabrik dapat diselesaikan dengan 7 alat dasar yang

selanjutnya disebut sebagai Seven Tools, yaitu :

1. Check sheet

2. Pareto analysis

3. Histogram

4. Cause – effect diagram

5. Stratifikasi

6. Scatter diagram

7. Control chart

Disini akan dijelaskan secara mendetail tentang ketujuh alat pengendali

kualitas tersebut sebagai berikut :

1. Check Sheet

Dalam TQM, data diibaratkan sebagai bahan bakar yang digunakan pada

suatu mesin. Check sheet merupakan alat pengumpul dan analisis data. Tujuan

tujuan – tujuan tertentu dan menyajikannya dalam bentuk yang komunikatif

sehingga dapat dikonversi menjadi informasi.

Tabel 2.2 Chek sheet

Jenis Kesalahan Jumlah kesalahan dalam enam bulan Total

Retak

Pecah

Berrongga

IIIII IIIII IIIII IIIII IIIII IIIII

IIIII IIIII IIIII IIIII

IIIII IIIII IIIII

30

20

15

2. Pareto Analysis

Diagram ini diperkenalkan pertama kali oleh seorang ahli ekonomi dari

Italia bernama VILFREDO PARETO (1848 - 1923). Diagram pareto dibuat untuk

menemukan masalah atau penyebab yang merupakan kunci dalam penyelesaian

masalah dan perbandingan terhadap keseluruhan. Dengan mengetahui penyebab –

penyebab yang dominan yang seharusnya pertama kali diatasi, maka kita akan

bisa menetapkan prioritas perbaikan. Perbaikan atau tindakan koreksi pada faktor

penyebab yang dominan ini akan membawa akibat / pengaruh yang lebih besar

dibandingkan dengan penyelesaian penyebab yang tidak berarti. Prinsip pareto

adalah “sedikit tetapi penting, banyak tetapi remeh”. Kegunaan dari diagram

pareto ini adalah :

1. Menunjukkan persoalan utama yang dominan dan perlu segera diatasi.

2. Menyatakan perbandingan masing – masing persoalan yang ada dan

kumulatif secara keseluruhan.

3. Menunjukkan tingkat perbaikan setelah tindakan koreksi dilakukan pada

4. Menunjukkan perbandingan masing – masing persoalan dan sesudah

perbaikan.

Menurut Mitra (1993) dan Besterfield (1998) proses penyusunan Diagram Pareto

meliputi enam langkah yaitu :

1. Menentukan metode atau arti dari pengklasifikasian data, misalnya berdasarkan

masalah, penyebab, jenis ketidaksesuaian, dan sebagainya.

2. Menentukan satuan yang digunakan untuk membuat urutan karakteristik –

karakteristik tersebut, misalnya rupiah, frekuensi, unit, dan sebagainya.

3. Mengumpulkan data sesuai dengan interval waktu yang telah ditentukan.

4. Merangkum data dan membuat rangking kategori data tersebut dari yang

terbesar hingga yang terkecil.

5. Menghitung frekuensi kumulatif atau persentase kumulatif yang digunakan.

6. Menggambar diagram batang, menunjukkan tingkat kepentingan relatif masing

– masing masalah. Mengidentifikasi beberapa hal yang penting untuk

48.70 %

29.65 % 100 %

89.83 %

79.43 %

64.93 %

48.70 %

29.65 %

47 48

67 75

88 137

Diagram Pareto

100 %

89.83 %

79.43 %

64.93 %

160

140

120

Jumlah Cacat

100

80

60

40

20

0

1 2 3 4

Jenis Cacat

[image:35.595.128.558.90.486.2]5 6

Gambar 2.3 Diagram Pareto

3. Histogram

Histogram merupakan suatu diagram yang dapat menggambarkan

penyebaran atau standar deviasi suatu proses. Data frekuensi yang diperoleh dari

pengukuran menunjukkan suatu puncak pada suatu lini tertentu. Variasi ciri khas

kualitas yang dihasilkan disebut distribusi. Angka yang menggambarkan frekuensi

dalam bentuk batang disebut histograin. Alat tersebut terutama digunakan untuk

menentukan masalah dengan memeriksa bentuk dispersi, nilai rata – rata, dan sifat

1. Menentukan batas – batas observasi, misalnya perbedaan antara nilai terbesar

dan terkecil.

2. Memilih kelas – kelas atau sel – sel. Biasanya dalam menentukan banyaknya

kelas, apabila n menunjukkan banyaknya data, maka banyaknya kelas

ditunjukkan dengan n.

3. Menentukan lebar kelas – kelas tersebut. Biasanya semua kelas mempunyai

lebar yang sama. Lebar kelas ditentukan dengan membagi range dengan

banyaknya kelas.

4. Menentukan batas – batas kelas. Tentukan banyaknya observasi pada masing –

masing kelas dan yakinkan bahwa kelas – kelas tersebut tidak saling tumpang

tindih.

5. Menggambar frekuensi histogram dan menyusun diagram batangnya.

1 1 22

26

20

14

4 4 4 25

20

10 15

Frekuensi

5

[image:36.595.101.568.442.716.2]Nilai Tengah 1.5 3.5 5.5 7.5 9.5 11.5 13.5 15.5 17.5 19.5

4. Cause and Effect Diagram (Diagram sebab akibat)

Diagram sebab akibat adalah sejumlah garis dan simbol yang

menggambarkan hubungan antara akibat (atau persoalan yang telah dipilih) dan

penyebabnya. Diagram arus mencapai tujuan yang sama dengan membuat

serangkaian langkah / kotak. Diagram sebab akibat juga dikenal dengan nama

analisis tulang ikan / diagram ishikawa (menurut nama Profesor Kaoru Ishikawa

dari Universitas Tokyo, yang pertama kali menggunakan metode ini pada pabrik

baja Fikai pada tahun 1953).

Diagram ini berguna untuk menganalisa dan menemukan faktor – faktor

yang berpengaruh secara signifikan di dalam menentukan karakteristik kualitas

output kerja. Disamping juga untuk mencari penyebab – penyebab yang

sesungguhnya dari suatu masalah. Dalam hal ini metode sumbang saran

(brainstorming method) akan cukup efektif digunakan untuk mencari faktor –

faktor penyebab terjadinya penyimpangan kerja secara detail.

Ada empat prinsip sumbang saran yang bisa diperhatikan yaitu :

- Jangan melarang seseorang untuk bicara

- Jangan mengkritik pendapat orang lain

- Semakin banyak pendapat, maka hasil akhir akan semakin baik

- Ambillah manfaat dari ide atau pendapat orang lain.

Untuk mencari faktor – faktor penyebab terjadinya penyimpangan kualitas

hasil kerja, maka orang akan selalu mendapatkan bahwa ada 5 faktor penyebab

utama yang signifikan yang perlu diperhatikan yaitu :

- Manusia (Man)

- Mesin atau peralatan kerja lainnya (Machine / equipment)

- Bahan – bahan baku (raw materials)

- Lingkungan kerja (work environment)

Hubungan penyimpangan kualitas dengan faktor – faktor penyebab

tersebut dapat digambarkan dalam diagram berikut :

Metode kerja Manusia

Akibat (effect)

Lingkungan Bahan baku Mesin

Kerja peralatan

[image:38.595.168.486.222.406.2]Sebab (cause)

Gambar 2.5 Fish Bone Diagram

Akibat (effect) = kualitas hasil kerja

Sebab (cause) = faktor – faktor yang secara signifikan memberikan pengaruh

dan mengakibatkan sesuatu pada kualitas output kerja.

5. Stratifikasi

Stratifikasi merupakan teknik pengelompokan data ke dalam kategori –

kategori tertentu agar data dapat menggambarkan permasalahan secara jelas

sehingga kesimpulan – kesimpulan dapat lebih mudah diambil. Kategori –

kategori yang dibentuk meliputi data relatif terhadap lingkungan, sumber daya

manusia yang terlibat, mesin yang digunakan dalam proses, bahan baku, dan lain

Tabel 2.3 Stratifikasi

Operator Jenis

Kesalahan A B C D

Total 1 2 3 Total 0 1 2 3 0 0 1 1 1 2 2 5 2 4 2 8 3 7 7 17

6. Scatter Diagram

Diagram acak / scatter plot, biasanya ditunjukkan pada diagram yang

menunjukkan hubungan X – Y, memberikan gambaran mengenai hubungan 2

variabel, seperti contohnya temperatur dengan tekanan udara. Hubungan tersebut

dapat merupakan penggambaran, apabila sebuah variabel meningkat maka

variabel lain akan meningkat pula (korelasi positif) atau dapat pula menyatakan

tidak adanya hubungan langsung atau bahkan hubungan negatif antara 2 variabel

tersebut. Jenis cacat 6 5 4 3 2 1 0 Jumlah cacat 600 500 400 300 200 100 0

[image:39.595.166.421.521.692.2]7. Control Chart

Control chart adalah grafik yang digunakan untuk menentukan apakah

suatu proses berada dalam keadaan in control atau out of control limit yang

meliputi batas atas (upper control limit) dan batas bawah (lower control limit)

dapat membantu kita untuk menggambarkan performansi yang diharapkan dari

suatu proses yang menunjukkan bahwa proses tersebut konsisten. Dengan

mengetahui kondisi proses, maka kita dapat mengetahui sumber variasi proses,

apakah merupakan common cause atau special cause. Apabila merupakan special

cause, kita dapat mengadakan perubahan tanpa mengubah proses secara

keseluruhan, tetapi bila merupakan common cause maka kita dapat mengadakan

perubahan. Dalam siklus PDCA control chart digunakan dalam tahap pelaksanaan

(do) dan pengujian (check). (Sudjana, 1996, hal 425)

Formulasi Peta Kontrol X

A2 = 0.48

R A X BKA 2.

X Cl

Peta Kontrol

0 1 2 3 4 5 6 7 8 9 10

1 2 3 4 5 6

Sub Group

Jumla

h

Da

ta

X

BKB BKA

[image:41.595.156.477.87.308.2]X

Gambar 2.7 Peta control X

Formulasi Peta Kontrol R

D3 = 0

D4 = 2.004

BKA = D4 x R

CL = R

Jumla

h

Da

ta

Sub Group

18 16 14 12

0 2 4 6 8 10

Peta Kontrol

1 2 3 4 5 6

CL

BKB BKA

[image:42.595.153.539.83.300.2]R

Gambar 2.8 Peta Kontrol R

Untuk menyusun peta pengendali proses statistik untuk data atribut diperlukan

beberapa langkah. Menurut Besterfield (1998), langkah tersebut meliputi :

1. Menentukan sasaran yang akan dicapai.

Sasaran ini akan mempengaruhi jenis peta pengendali kualitas proses statistik

data atribut mana yang harus digunakan. Hal ini tentu saja dipengaruhi oleh

karakteristik kualitas suatu produk dan proses, apakah proporsi atau banyaknya

ketidaksesuaian dalam sampel atau sub kelompok, ataukah bagian

ketidaksesuaian dari suatu unit setiap kali mengadakan observasi.

2. Menentukan banyaknya sampel dan banyaknya observasi.

Banyaknya sampel yang diambil akan mempengaruhi jenis peta pengendali

disamping karakteristik kualitasnya.

3. Mengumpulkan data

Data yang dikumpulkan tentu disesuaikan dengan jenis peta pengendali.

yang dikumpulkan juga harus diatur dalam bentuk proporsi kesalahan terhadap

banyaknya sampel yang diambil.

4. Menentukan garis pusat dan batas – batas pengendali.

Penentuan garis pusat dan batas – batas pengendali akan ditunjukkan secara

rinci pada sub bagian berikut ini, pada masing – masing peta pengendali.

Biasanya, perusahaan menggunakan 3 sebagai batas – batas pengendaliya.

5. Merevisi garis pusat dan batas – batas pengendalinya.

Revisi terhadap garis pusat dan batas – batas pengendali dilakukan apabila

dalam peta pengendali kualitas proses statistik untuk data atribut terdapat data

yang berada di luar batas pengendali statistik (out of statistical control) dan

diketahui kondisi tersebut disebabkan karena penyebab khusus. Demikian pula,

data yang berada di bawah garis batas pengendali bawah apabila ditemukan

penyebab khusus di dalamnya tentu juga diadakan revisi.

Formulasi yang digunakan pengendalian kualitas proses statistik untuk data

atribut adalah

Mengetahui proporsi kesalahan atau cacat pada sampel atau sub kelompok untuk

setiap kali melakukan observasi :

P =

n x

Di mana p = proporsi kesalahan dalam setiap sampel

x = banyaknya produk yang salah dalam setiap sampel

Garis pusat (center line) peta pengendali proporsi kesalahan adalah

GP p = p=

g n

xi

g

i .

1

Di mana :

p= garis pusat peta pengendali proporsi kesalahan

pi = proporsi kesalahan setiap sampel atau sub kelompok dalam setiap observasi

n = banyaknya sampel yang diambil setiap kali observasi

g = banyaknya observasi yang dilakukan

Sedangkan batas pengendali atas (BPA) dan batas pengendali bawah

(BPB) untuk peta pengendali proporsi kesalahan adalah

BPA p = p + 3 n

p p(1 )

BPB p = p- 3 n

p p(1 )

Apabila banyaknya sampel atau sub kelompok yang diambil setiap kali

observasi sama, maka dapat digunakan pula peta pengendali banyaknya

kesalahan (np– chart). Adapun langkah – langkah dan formulasi yang digunakan

dalam peta pengendali banyaknya kesalahan (np – chart) adalah

GP np = np- 3 g

xi g

i

1

Di mana :

n p= garis pusat untuk peta pengendali banyaknya kesalahan

xi = banyaknya kesalahan dalam setiap sampel atau dalam setiap kali observasi

Standar deviasi untuk peta pengendali banyaknya kesalahan (np – chart) adalah

np = np(1 p)

Oleh karenanya batas pengendali atas (BPA) dan batas pengendali bawahnya

(BPB) menjadi :

BPA np = np+ 3 np(1 p)

BPB np = np- 3 np(1p)

2.2.3 Analisis Kemampuan Proses

Analisis kemampuan proses dilakukan untuk memenuhi berbagai alasan,

misalnya menanggapi permintaan pelanggan mengenai indeks kemampuan proses

perusahaan atau mengadakan evaluasi terhadap proses untuk mengadakan

perbaikan kualitas. (Dorothea Wahyu Ariani, 2003, hal 50)

Cara membuat analisis kemampuan proses, antara lain :

1. Rasio kemampuan proses atau indeks kemampuan roses atau nilai Cp

Apabila proses berada dalam batas pengendali statistik dengan peta

kendali proses statistik normal dan rata – rata proses terpusat pada target, maka

rasio kemampuan proses atau indeks kemampuan proses dapat dihitung dengan :

RKP atau IKP =

6

BSB BSA

BSA dan BSB adalah batas toleransi yang ditetapkan konsumen yang

harus dipenuhi oleh produsen. Dari hasil perhitungan tersebut apabila :

RKP atau IKP > 1 berarti proses masih baik (capable)

RKP atau IKP < 1 berarti proses tidak baik (not capable)

2. Index kemampuan proses atas dan kemampuan proses bawah (upper and low

capability index)

KPA =

3

BSA

KPB =

3

BSB

Di mana merupakan rata – rata proses.

KPA adalah perbandingan dari rentang atas rata – rata, sedang KPB adalah

perbandingan rentang bawah rata – rata. Baik RKP, KPA maupun KPB digunakan

untuk mengevaluasi batas spesifikasi yang ditentukan. Selain itu, ketiga dapat

digunakan dalam mengevaluasi kinerja proses relatif terhadap batas – batas

spesifikasi. Hal ini juga dapat membantu penentuan parameter proses. Indeks

kemampuan proses (RKP) menunjukkan kemampuan proses yang potensial.

3. Indeks kemampuan proses Cpk

Nilai Cpk diformulasikan dengan :

Cpk = min

3

BSA

,

3

BSB

= min KPA, KPB

Bila Cpk 1 maka proses disebut baik, bila Cpk < 1 maka proses disebut

kurang baik. Indeks Cpk menunjukkan skala jarak relatif dengan 3 standar

deviasi. Nilai Cpk ini menunjukkan kemampuan sesungguhnya dari proses dengan

nilai – nilai parameter yang ada. Apabila nilai rata – rata yang sesungguhnya sama

dengan titik tengah, maka sebenarnya nilai Cpk = IKP atau nilai Cp. Semakin

tinggi indeks kemampuan proses maka semakin sedikit produk yang berada di

luar batas – batas spesifikasi. Dalam penilaian pemasok, beberapa organisasi

dibutuhkan oleh pemasok untuk komoditas yang dibeli. Nilai Cpk dapat juga

dihitung seputar nilai target daripada rata – rata yang sesungguhnya. Nilai indeks

tersebut disebut dengan Cpm atau indeks Taguchi, yang memfokuskan pada

pengurangan variasi dari nilai target, bukan pengurangan variabilitas untuk

memenuhi spesifikasi.

2.2.4 Produk Baterai

Baterai merupakan penghasil arus listrik secara langsung dari reaksi

antara zat kimia dalam baterai. Semua baterai mengandung cairan korosif atau

semi liquid Electrolyte yang merupakan asam kuat atau basa kuat. Selain itu

baterai mengandung logam seperti cadmium, timah, lithium dan potassium.

Logam – logam ini bersifat racun dan mencemari lingkungan.

Tipe baterai yang dibedakan dari persepsi konsumen adalah sebagai

berikut :

1. Dapat diisi ulang (Rechargeable) atau secondary cells

Ditujukan untuk pemakaian berulang – ulang setelah zat kimia dalam

baterai bereaksi. Baterai dapat digunakan kembali dengan memberikan arus

listrik yang akan merubah zat kimia dalam baterai kembali ke bentuk awal.

Baterai tipe ini memerlukan alat Recharges.

2. Tidak dapat diisi ulang (non-Rechargeable) atau primary cells.

Hanya ditujukan untuk sekali pakai. Jika zat kimia yang terkandung

dalam baterai telah habis terpakai maka baterai tidak dapat digunakan

kembali. Tipe baterai ini cenderung berukuran kecil dan dipakai dalam jangka

Baterai terdiri dari beberapa jenis. Perbedaan tiap jenis dapat dilihat dari

komponen penyusun, ukuran dan voltase yang dihasilkan. Salah satu tipe baterai

dry cell adalah tipe carbon zinc. Baterai carbon zinc merupakan tipe baterai

pertama yang telah lama digunakan. Baterai ini tidak dapat diisi ulang karena

reaksi kimia yang terjadi dalam baterai telah berubah. Pada kutub positif (anoda)

mengandung zinc dan kutub negatif (katoda) mengandung mangan. Elektrolit

digunakan adalah larutan dari ammnium chloride dan zinc chloride. Ammonium

chloride dapat menyebabkan iritasi pada mata dan zinc chloride merupakan

material yang bersifat krosif. Baterai yang telah tidak dapat dipakai atau yang

disimpan pada suhu dibawah 1300 F masih terus mengeluarkan gas hydrogen.

Zinc carbon yang terkandung dalam baterai dry cell dapat diproses ulang dengan

peleburan dan proses thermal matulurgy untuk mengembangkan kadar logamnya

(khususnya zinc) (Wikipedia, 2007).

Bahan Baku pembuatan baterai diantaranya :

1. EMD

2. NMD

3. Acetylene Black

4. Zinc Chloride 40 %

5. Carbon Rod R6

Mesin yang digunakan dalam pembuatan baterai R6 yaitu :

1. Mesin Mixer

2. Mesin Tamping

3. Mesin Hooper dan Es Filling

5. Mesin Washer

6. Mesin Pressing

7. Mesin Rearrangging

8. Mesin Curling Inserting

9. Mesin Sealing Compound

10. Mesin PE Seal Fitting

11. Mesin Bottom Pollising

12. Mesin PVC Tube Inserting

13. Mesin boldisier (Pemanas)

14. Mesin Capping

15. Mesin Jacket atau CIM

16. Mesin Crimping

17. Mesin Selecting

18. Mesin Shrinkwrap

2.2.5 Proses Produksi Baterai

Proses pembentukan komponen awal yang masih berupa material awal

yang berupa kaleng yang berbentuk silinder dan terbuat dari seng kemudian

proses pemberian paperline dan bottom washer. Proses selanjutnya pembentukan

bubuk black mix sehingga menjadi silinder kecil yang dimasukkan ke dalam can.

Proses berikutnya yaitu first Assembly meliputi proses pemberian cairan

electrolyte solution pada black mix agar tidak lengket pada paperline dan bottom

washer kemudian pemasangan carbon rod setelah itu pembengkokan bagian can

selanjutnya pemberian sealing compound yang merupakan bahan perekat

bottom dan dilanjutkan dengan pelapisan bagian kluar dengan PVC tube setelah

itu pemberian metal top kemudian pemberian PVC ring putih pada kutub negatif

dan ring merah pada kutub positif. Setelah proses assembly baterai selesai

dilakukan, baterai didiamkan selama 22 jam setelah 22 jam dilakukan proses

selecting untuk mengetahui kualitas dari baterai yang diproduksi kemudian proses

terakhir yaitu packaging.

2.3 Penelitian Terdahulu

Penelitian – penelitian sebelumnya :

1. Khoirul Anam 2003 : Penelitian dengan judul Analisa Defect pada produksi

genteng dengan metode QCC (Quality Control Circle) dan seven tools di PT

Varia Usaha Beton Waru-Sidoarjo. Penelitiannya menyimpulkan bahwa

dengan QCC mampu menemukan penyebab – penyebab utama defect dan

menurunkan cacat kritis. Persamaan penelitian ini dengan penelitian terdahulu

adalah sama – sama menggunakan seven tools sebagai alat analisis.

Sedangkan perbedaannya adalah penelitian ini menggunakan baterai sebagai

obyek penelitiannya sedangkan penelitian terdahulu menggunakan genteng

sebagai obyek penelitiannya.

2. Fandi Afrizon 2004 : Penelitian dengan judul Analisa jenis Defect produksi

kemeja pada proses sewing line leratai dengan metode QCC (Quality Control

Circle) di PT. Cipta Busana Jaya Gedangan Sidoarjo. Penelitiannya

menyimpulkan bahwa fokus perbaikan proses yang paling utama ditujukan

untuk memberikan pelatihan, pembinaan dan pengawasan kepada operator

berdasarkan dari analisa kecacatan demi kelancaran proses produksi dan

BAB III

METODE PENELITIAN

3.1 Tempat dan Waktu Penelitian

Dalam penelitian ini pengumpulan data dilakukan pada PT International

Chemical Industry Plant II yang terletak di Jl. Rungkut Industry II no 12

Surabaya. Pengambilan data dilakukan pada bulan Agustus 2009 sampai dengan

data yang diperlukan telah memenuhi.

3.2 Identifikasi dan Definisi Operasional Variabel

Dalam identifikasi variabel – variabel yang didapatkan berdasarkan data

dari perusahaan yang digunakan dalam perhitungan seven tools beserta definisi

operasionalnya. Variabel – variabel tersebut adalah sebagai berikut :

3.2.1 Variabel bebas

Yaitu variabel yang diduga mempengaruhi variasi perubahan nilai variabel

terikat, meliputi :

1. Faktor operator

Keahlian, kesungguhan dan ketelitian operator dalam bekerja disini sangat

mempengaruhi kualitas produk baterai ABC yang dihasilkan terutama pada

2. Faktor mesin

Mesin produksi yang kurang optimal akan menyebabkan hasil akhir dari

produk kurang maksimal sehingga perlu diadakan perbaikan.

3. Faktor kualitas bahan baku

Jenis bahan baku yang mempunyai kualitas berbeda dapat mempengaruhi

produk yang dihasilkan. Bahan baku yang kurang baik akan menyebabkan

produk memiliki kualitas yang tidak sesuai dengan spesifikasi yang telah

ditentukan.

4. Metode

Metode kerja dalam pencampuran material harus diperhatikan oleh operator

agar didapatkan produk yang memiliki mutu yang baik.

3.2.2 Variabel Terikat

Yaitu variabel yang nilainya tergantung dari variasi perubahan variabel

bebas.

3.3 Metode Pengumpulan Data

Sebelum diadakan pembahasan pada masalah yang dihadapi, maka

diperlukan pengumpulan data yang ada di bagian produksi. Data yang digunakan

dalam penelitian ini, yaitu :

1. Data primer

Yaitu data yang dikumpulkan sendiri oleh penulis untuk mendapatkan data

– data yang relevan untuk memperkuat penulisan, maka penulisan menggunakan

cara :

1. Interview

Yaitu pengumpulan data dengan mengadakan wawancara langsung pada

pihak – pihak yang berhubungan dengan penelitian ini.

2. Observasi

Yaitu mengadakan pengamatan secara langsung dan pengukuran obyek

penelitian.

2. Data sekunder

Yaitu pengumpulan data dengan menggunakan data – data dari dokumen

(arsip) perusahaan yang berkaitan dengan obyek penelitian. Dokumen – dokumen

ini merupakan arsip yang dikumpulkan untuk penelitian ini, serta diperoleh dari

3.4 Metode Pengolahan Data

Setelah masalah terpilih dengan melakukan pengumpulan data maka

dilakukan pengolahan data. Pengolahan data dilakukan dengan menggunakan

seven tools seperti : diagram pareto, histogram, diagram sebab akibat, dan control

chart serta menggunakan software Excel.

1. Pareto Analysis

Diagram pareto dibuat untuk menemukan masalah atau penyebab yang

merupakan kunci dalam penyelesaian masalah dan perbandingan terhadap

keseluruhan. Dengan mengetahui penyebab – penyebab yang dominan yang

seharusnya pertama kali diatasi, maka kita akan bisa menetapkan prioritas

perbaikan.

2. Histogram

Histogram merupakan suatu diagram yang dapat menggambarkan

penyebaran atau standar deviasi suatu proses. Data frekuensi yang diperoleh dari

pengukuran menunjukkan suatu puncak pada suatu lini tertentu. Variasi ciri khas

kualitas yang dihasilkan disebut distribusi. Angka yang menggambarkan frekuensi

dalam bentuk batang disebut histograin. Alat tersebut terutama digunakan untuk

menentukan masalah dengan memeriksa bentuk dispersi, nilai rata – rata, dan sifat

dispersi.

3. Cause and Effect Diagram (Diagram sebab akibat)

Diagram sebab akibat adalah sejumlah garis dan simbol yang

menggambarkan hubungan antara akibat (atau persoalan yang telah dipilih) dan

penyebabnya. Diagram ini berguna untuk menganalisa dan menemukan faktor –

kualitas output kerja, disamping juga untuk mencari penyebab – penyebab yang

sesungguhnya dari suatu masalah.

4. Control Chart

Control chart adalah grafik yang digunakan untuk menentukan apakah

suatu proses berada dalam keadaan in control atau out of control limit yang

meliputi batas atas (upper control limit) dan batas bawah (lower control limit)

dapat membantu kita untuk menggambarkan performansi yang diharapkan dari

3.5. Langkah – langkah Penelitian dan Pemecahan Masalah Mulai

Studi Lapangan Studi Pustaka

Perumusan Masalah

Analisa Masalah :

Diagram Pareto, Histogram, Peta control Pengumpulan data :

Uraian Proses Produksi Data produksi Data kecacatan Identifikasi Variabel - Variabel bebas :

-Faktor Operator -Faktor Mesin

-Faktor Kualitas bahan baku -Metode

- Variabel terikat :

-Jenis kecacatan produk Tujuan Penelitian

Mencari penyebab masalah : Fishbone diagram

Menentukan langkah-langkah perbaikan Membuat Matrik 5 W + 1 H

Memberikan usulan perbaikan

Analisa dan Pembahasan

Kesimpulan dan Saran

Selesai

Penjelasan Langkah – Langkah pemecahan masalah :

1. Mulai

Langkah awal penelitian dalam menentukan topik permasalahan.

2. Studi lapangan

Studi lapangan dilakukan dengan maksud dapat me