PENGANTAR PERENCANAAN DAN PENGENDALIAN PRODUKSI

BAB IPENGANTAR PERENCANAAN DAN PENGENDALIAN PRODUKSI A.Definisi Perencanaan dan Pengendalian Produksi

Perencanaan dan pengendalian produksi merupakan salah satu fungsi yang terpenting dalam usaha mencapai tujuan perusahaan. Yang dimaksud dengan perencanaan dan pengendalian produksi yaitu merencanakan kegiatan-kegiatan produksi, agar apa yang telah direncanakan dapat terlaksana dengan baik. Perencanaan produksi adalah aktivitas untuk menetapkan produk yang diproduksi, jumlah yang dibutuhkan, kapan produk tersebut harus selesai dan sumber-sumber yang dibutuhkan. Pengendalian produksi adalah aktivitas yang menetapkan kemampuan sumber-sumber yang digunakan dalam memenuhi rencana, kemampuan produksi berjalan sesuai rencana, melakukan perbaikan rencana. Tujuan utamanya adalah memaksimumkan pelayanan bagi konsumen, meminimumkan investasi pada persediaan, perencanaan kapasitas, pengesahan produksi dan pengesahan pengendalian produksi, persediaan dan kapasitas, penyimpanan dan pergerakan material, peralatan, routing dan proses planning, dan sebagainya.

B.Tujuan dan Fungsi Perencanaan dan Pengendalian Produksi 1.Tujuan perencanaan dan pengendalian produksi

Tujuan perencanaan dan pengendalian produksi adalah sebagai berikut:

a.Mengusahakan agar perusahaan dapat berproduksi secara efisien dan efektif.

b.Mengusahakan agar perusahaan dapat menggunakan modal seoptimal mungkin.

c.Mengusahakan agar pabrik dapat menguasai pasar yang luas.

d.Untuk dapat memperoleh keuntungan yang cukup bagi perusahaan.

Fungsi dari perencanaan dan pengendalian produksi adalah:

a. Meramalkan permintaan produk yang dinyatakan dalam jumlah produk sebagai fungsi dari waktu.

b. Memonitor permintaan yang aktual, membandingkannya dengan ramalan permintaan sebelumnya dan melakukan revisi atas ramalan tersebut jika terjadi penyimpangan.

c. Menetapkan ukuran pemesanan barang yang ekonomis atas bahan baku yang akan dibeli.

d. Menetapkan sistem persediaan yang ekonomis.

e. Menetapkan kebutuhan produksi dan tingkat persediaan pada saat tertentu.

f. Memonitor tingkat persediaan, membandingkannya dengan rencana persediaan, dan melakukan revisi rencana produksi pada saat yang ditentukan.

g. Membuat jadwal produksi, penugasan, serta pembebanan mesin dan tenaga kerja yang terperinci.

C.Tingkatan Perencanaan dan Pengendalian Produksi

Sistem pengendalian dan perencanaan produksi terbagi ke dalam tiga tingkatan:

1. Perencanaan jangka panjang (long range planning)

Perencanaan ini meliputi kegiatan peramalan usaha, perencanaan jumlah produk dan penjualan, perencanaan produksi, perencanaan kebutuhan bahan, dan perencanaan finansial.

2. Perencanaan jangka menengah (medium range planning)

Perencanaan jangka menengah meliputi kegiatan berupa perencanaan kebutuhan kapasitas (capacity reqiurement planning), perencanaan kebutuhan material (material requirement planning), jadwal induk produksi (master production schedule), dan perencanaan kebutuhan distribusi (distribution requirement planning).

Perencanaan jangka pendek berupa kegiatan penjadwalan perakitan produk akhir (final assembly schedule), perencanaan dan pengendalian input-output, pengendalian kegiatan produksi, perencanaan dan pengendalian purchase, dan manajemen proyek.

Kegiatan perencanaan dan pengendalian produksi meliputi:

1. Peramalan kuantitas permintaan

2. Perencanaan pembelian/pengadaan: jenis, jumlah, dan waktu 3. Perencanaan persediaan (inventory): jenis, jumlah, dan waktu 4. Perencanaan kapasitas: tenaga kerja, mesin, fasilitas

5. Penjadwalan produksi dan tenaga kerja 6. Penjaminan kualitas

7. Monitoring aktivitas produksi 8. Pengendalian produksi

9. Pelaporan dan pendataan

D.Pengertian Sistem Manufaktur

Istilah manufaktur banyak digunakan di kalangan industri dan akademis, namun pengertian manufaktur masih rancu hingga saat ini. Pengertian mengenai manufaktur yaitu sebagai berikut :

1.Manufaktur (manufacturing) adalah kumpulan operasi dan aktivitas yang saling berhubungan untuk membuat suatu produk, meliputi : Perancangan produk, pemilihan material, perencanaan proses, perencanaan produksi, produksi, inspeksi, manajemen, dan pemasaran.

2.Produksi (manufacturing production) adalah serangkaian proses yang dilakukan untuk membuat produk.

3.Proses produksi manufaktur (manufacturing process) adalah aktivitas sistem manufaktur terkecil yang dilakukan untuk membuat produk, yaitu proses permesinan maupun proses pembentukan lainnya.

5.Sistem manufaktur (manufacturing system) adalah suatu organisasi yang melaksanakan berbagai kegiatan manufaktur yang saling berhubungan, dengan tujuan menjembatani fungsi produksi dengan fungsi-fungsi lain di luar fungsi produksi, agar dicapai performansi produktivitas total sistem yang optimal, seperti : waktu produksi, ongkos, dan utilitas mesin. Aktivitas sistem manufaktur termasuk perancangan, perencanaan, produksi, dan pengendalian. Fungsi lain di luar sistem manufaktur, yaitu: akuntansi, keuangan, dan personel.

E.Klasifikasi Sistem Manufaktur

Terdapat berbagai klasifikasi sistem manufaktur, antara lain:

1. Tipe produksi

Bertrand, Wortman & Wijngaard (1990) mengklasifikasikan sistem manufaktur berdasarkan tipe produksi menjadi 4 kategori, yaitu:

a.Make to Stock (MTS)

Pada strategi MTS, persediaan dibuat dalam bentuk produk akhir yang siap dipak. Siklus dimulai ketika perusahaan menentukan produk, kemudian menentukan kebutuhan bahan baku, dan membuatnya untuk disimpan. Konsumen akan memesan produk jika harga dan spesifikasi produk sesuai dengan kebutuhannya. Operasi difokuskan pada kebutuhan pemenuhan tingkat persediaan dan order yang tidak diidentifikasi pada proses produksi. Sistem produksi mengembangkan tingkat persediaan yang didasarkan pada order yang akan datang, bukan pada order sekarang. Pada strategi ini, resiko persediaan lebih besar. Contoh produk: makanan, minuman, mainan, dan lain-lain.

b.Assemble to Order (ATO)

automobile, elektronik, komputer komersil, restoran fast food yang menyediakan beberapa paket makanan, dan lain-lain.

c.Make to Order (MTO)

Strategi MTO mempunyai persediaan tetapi hanya dalam bentuk desain produk dan beberapa bahan baku standar, sesuai dengan produk yang telah dibuat sebelumnya. Aktivitas proses berdasarkan order konsumen. Aktivitas proses dimulai pada saat konsumen menyerahkan spesifikasi produk yang dibutuhkan dan perusahaan akan membantu konsumen menyiapkan spesifikasi produk, beserta harga dan waktu penyerahan. Apabila telah dicapai kesepakatan, maka perusahaan akan mulai membuat komponen dan merakitnya menjadi produk dan kemudian menyerahkan kepada konsumen. Pada strategi ini, resiko terhadap investasi persediaan kecil, operasionalnya lebih fokus pada keinginan konsumennya. Contoh produk: komponen mesin, komputer untuk riset, dan lain-lain.

d.Engineering to Order (ETO)

Gambar 1.1. Klasifikasi Sistem Manufaktur Berdasarkan Tipe Produksi

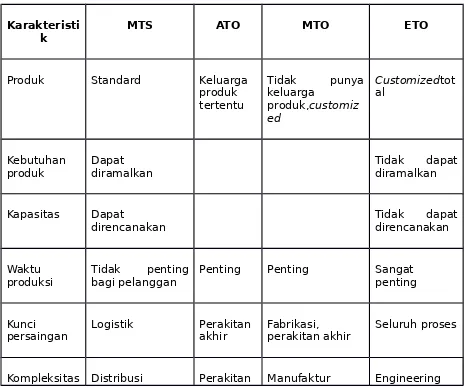

Tabel 1.1. Karakteristik Berbagai Sistem Manufaktur

Karakteristi

k MTS ATO MTO ETO

Produk Standard Keluarga produk tertentu

Tidak punya keluarga

produk,customiz ed

Customizedtot

al

Kebutuhan produk

Dapat diramalkan

Tidak dapat diramalkan

Kapasitas Dapat

direncanakan Tidak dapatdirencanakan

Waktu

produksi Tidak pentingbagi pelanggan Penting Penting Sangatpenting

Kunci

persaingan Logistik Perakitanakhir Fabrikasi,perakitan akhir Seluruh proses

Operasi komponen

usi Inovasi Kapasitas Kontrak orderpelanggan

Fokus

manajemen menengah

Kontrol stock MPS dan order manufaktur yang beroperasi berdasarkan pesanan. Sistem manufaktur ini dibagi lagi menjadi MTO non-repetitif dan MTO repetitif. Beberapa parameter yang membedakan kedua sistem MTO ini dapat dilihat pada tabel 1.2 di bawah ini.

Tabel 1.2. Perbedaan antara Sistem Produksi MTO Repetitif & Non-Repetitif

MTO Repetitif MTO Non-Repetitif

Karakteristik

pesanan Pesanan berulangdalam waktu singkat efisiensi setup dan mengatur orderyan g akan diproses

Dilakukan dengan meningkatkan

efisiensi setup

kecil dan spesifikasi setiap order yang berbeda. Akan tetapi, untuk beberapa sistem manufaktur MTO yang berperan sebagai sub-kontraktor dapat memiliki sistem produksi flow shop, karena adanya kesamaan proses dalam sistem order yang diterima, misalnya sub-kontraktor produk semi konduktor, perusahaan pembuat tirai alumunium untuk jendela rumah dengan berbagai ukurannya, dan pabrik pengolahan karet alami.

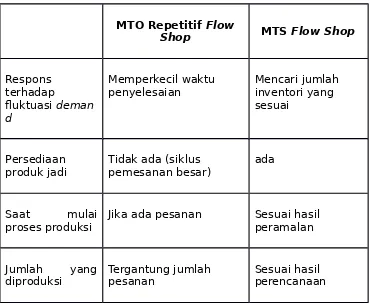

Sistem produksi flow shop umumnya merupakan sistem produksi untuk sistem manufaktur make to stock (MTS) yang cenderung untuk memproduksi produk-produk dalam jumlah besar dan variasi yang sedikit. Pada sistem manufaktur MTS, peningkatan performansi stasiun kerja dilakukan dengan memeperbaiki cara kerja yang dilakukan di setiap stasiun. Sistem manufaktur MTO dapat juga memiliki sistem produksi flow shop, tetapi peningkatan performansi stasiun kerja tidak hanya dilakukan dengan memperbaiki cara kerja melainkan juga dengan mengatur urutan order-order yang akan diproses. Parameter-parameter lain yang membedakan sistem MTO repetitif dengan sistem MTS dapat dilihat pada tabel 1.3.

Tabel 1.3. Perbedaan antara Sistem Manufaktur MTO Repetitif

Flow Shop dan Make to Stock Flow Shop

MTO Repetitif Flow

Shop MTS Flow Shop

Respons

produk jadi Tidak ada (siklus pemesanan besar) ada

Saat mulai

proses produksi Jika ada pesanan Sesuai hasil peramalan

produksi

Perencenaan

produksi Perencanaan kapasitas Perencanaan jumlah yang diproduksi

Pada bagian sebelumnya telah dijelaskan bahwa sistem produksi untuk sistem manufaktur MTO dapat berupa job shopmaupun flow shop yang ditentukan oleh karakteristik urutan pengertian setiap order. Sistem MTO repetitif memiliki sistem produksi job shop, apabila urutan pengerjaannya tidak mengikuti suatu aliran urutan pengerjaan tertentu, sedangkan sistem produksi flow shop diterapkan jika urutan pengerjaan setiap ordermengikuti urutan pengerjaan tertentu. Sistem MTO repetitif job shop dengan urutan pengerjaan yang tidak mengikuti aliran tertentu mempunyai variasi urutan pengerjaan yang lebih tinggi dibandingkan MTO repetitif flow shop, sehingga perkiraan saatorder akan diproses di stasiun kerja tertentu untuk MTO repetitifjob shop akan relatif lebih komplek dibandingkan dengan MTO repetitif flow shop.

2. Volume produksi

Bedworth & Bailey, 1987 mengklasifikasikan sistem manufaktur menjadi 3 kategori, yaitu:

a.Produksi massa

Laju serta tingkat produksi pada produksi massa umumnya tinggi, permintaan terhadap produk yang dihasilkan tinggi, dan peralatan umumnya mempunyai fungsi khusus. Keahlian tenaga kerja tidak terlalu tinggi sebagai akibat dari fungsi peralatan yang khusus.

b.Produksi batch

c.Produksi job shop

Tingkat produksi rendah, peralatan mempunyai fungsi umum, keahlian yang diperlukan tenaga kerja cukup tinggi, biasanya membuat berdasarkan pesanan.

3. Aliran produksi

Fogarty et al. (1991) mengklasifikasikan sistem manufaktur berdasarkan aliran proses menjadi 3 tipe disain manufaktur tradisional, yaitu:

a.Fixed Site (Project)

Pada tipe project, material, tools, dan personel dialokasikan pada produk yang dibuat. Secara ekstrim dikatakan bahwa tidak ada aliran produk pada tipe ini, tetapi masih terdapat urutan operasi. Bentuk operasi pada project digunakan ketika terdapat kebutuhan khusus/spesial yang memerlukan kreativitas dan keunikan. Hal ini sulit diotomasikan pada proses manufaktur, karena hanya dilakukan satu kali. Project memerlukan biaya tinggi dengan perencanaan dan pengendalian yang sulit, sebab berat pada tahap definisi initial dengan tingkat perubahan-perubahan dan inovasi yang tinggi.

b.Job Shop (Jumbled Flow)

Gambar 1.2. Proses Job Shop (Oden, HW, 1993)

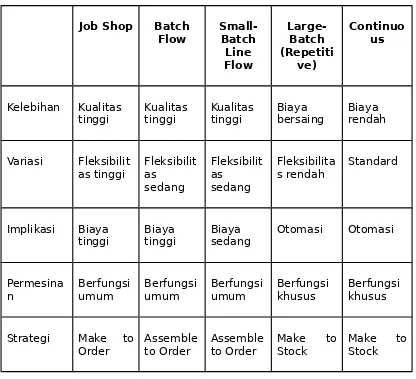

c.Flow Shop, meliputi: small batch line flow, large batch (repetitive)line flow, dan continuous line flow.

Flow Shop disusun dari stasiun kerja dalam urutan operasi untuk membuat produk. Semua produk mengikuti standar produk yang ditentukan. Lintas rakitan automobile merupakan contoh bagus untuk proses flow shop.

Gambar 1.3. Proses Flow Shop (Oden, HW, 1993)

3 tipe flow shop adalah:

1) Small-Batch Line Flow, mempunyai semua karakter flow shop, tetapi tidak semua memproses produk yang sama secara terus menerus. Memproses beberapa produk dengan ukuran batch kecil, dengan kebutuhan setup per batch. Digunakan ketika biaya proses bisa dipertimbangkan, permintaan part rendah, dan non-diskrit. Contohnya adalah farmasi.

3)Continuous Line Flow merefer pada proses kontinu dari fluida, bedak, logam, dan lain-lain. Biasa digunakan pada industri gula, minyak, dan logam lainnya.

Tabel 1.4. Karakteristik Proses

tinggi Kualitastinggi Kualitastinggi Biayabersaing Biayarendah

Variasi Fleksibilit

tinggi Biayatinggi Biayasedang Otomasi Otomasi

Permesina

n Berfungsiumum Berfungsiumum Berfungsiumum Berfungsikhusus Berfungsikhusus

Strategi Make to

Order Assembleto Order Assembleto Order Make toStock Make toStock

Sumber: Fogarty, 1991

4. Tata letak (lay out)

Groover, (1987) mengklasifikasikan sistem manufaktur berdasarkan tata letak menjadi 3 kategori, yaitu:

dengan kebutuhan. Contoh: pembuatan produk pesawat terbang, kapal laut, dan lain-lain. Fixed position layout dapat dilihat pada gambar 1.4a.

b.Process layout

Process layout disebut juga layout fungsional. Artinya pengaturan letak fasilitas produksi di dalam pabrik didasarkan atas fungsi bekerjanya setiap mesin atau fasilitas produksi yang ada. Mesin atau fasilitas yang memiliki fungsi yang sama dikelompokkan dan diletakkan pada tempat yang sama. Layout ini biasanya digunakan untuk membuat barang yang beragam. Dalam layout ini arus barang selalu berubah, tergantung pada kebutuhan mesin yang digunakan untuk membuat suatu produk. Contoh: berbagai produk dan besi. Process layout dapat dilihat pada gambar 1.4b.

c.Product flow layout

Gambar 1.4. Tipe-tipe tata letak pabrik (Groover, 1987)

(a) fixed position layout, (b) Process layout (c) Product flow layout

F.Strategi Perencanaan dan Pengendalian Produksi

dan pengendalian. Tanpa perencanaan, maka tidak akan ada dasar pelaksanaan dan evaluasi pencapaian hasil. Pelaksanaan (execution) adalah pelaksanaan dari rencana dan pengendalian merupakan proses membandingkan antara hasil aktual dengan hasil yang diharapkan dan

memutuskan langkah berikutnya. Planning, execution,

dan controlmerupakan proses iteratif yang seharusnya dilakukan secara terus menerus.

Hirarki perencanaan meliputi:

1.Issues perencanaan strategis

a.Perencanaan produk yang akan dibuat

b.Perancangan sistem manufaktur

2.Issues perencanaan taktis

a.Perincian rencana strategis

b.Disagregasi rencana agregat

c.Penentuan planned order releases

3.Issues perencanaan pelaksanaan

a.Dispaching planned order releases

b.Day-by-day basis

c.Minimizing manufacturing lead time and work in process

Gambar 1.5. Hirarki Perencanaan dalam

Perencanaan & Pengendalian Produksi.

Gambar 1.6. FungsiMiddle managementsebagai decoupler

G.Proses Manufaktur Baru

Sekarang telah berkembang disain proses manufaktur baru, yaitu:

1. Flexible Manufacturing System (FMS)

Flexible Manufacturing System (FMS) adalah disain proses manufaktur yang bersifat fleksibel dan dikontrol dengan menggunakan komputer. Minimal ada 3 komputer yang harus ada dalam Flexible Manufacturing System (FMS).

a.Adanya rangkaian proses produksi yang terdiri atas beberapa macam pusat kerja dan diatur dengan menggunakan komputer.Biasanya dengan CNC Machines.

b.Pengangkutan barang dilakukan secara otomatis, biasanya dengan AGV atau Automated Guided Vehicles.

c.Bongkar muat dan pengambilan barang dilakukan secara otomatis, biasanya dengan AS/AR atau Automated Storage and Retreival System.

2. Agile Manufacturing System (AMS)

AMS merupakan perusahaan yang akan mencapai keuntungan yang dicapai FMS tetapi tanpa otomasi intensif. AMS lebih merupakan sebuah filosofis dibanding sekumpulan hardware. Dalam satu industri, AMS biasa akan menggunakan JIT (Just in Time), pada shop floor pada saat eksekusi, sebab teknologinya dapat dipakai dengan biaya yang efektif (cost efective). Secara umum, AMS merupakan sistem manufaktur yang mempunyai kapabilitas yang lengkap dalam merespon permintaan konsumen.

Gambar 1.7. Sistem Manufaktur Masa Depan

Beberapa bagian dalam sistem manufaktur masa depan antara lain:

1.EDI (Electronic Data Interchane) adalah sistem informasi dengan menggunakan komputer yang dihubungkan dengan telepon atau alat komunikasi yang lain.

2.CAD (Computer Aided Design) adalah pembuatan disain produk dengan menggunakan bantuan komputer. Dengan bantuan komputer dapat dibuat gambar disain dengan mudah serta perhitungan penggunaan bahan, daya tahan produk, dan informasi lain yang berhubungan dengan desain produk yang dibuat.

3.CAM (Computer Aided Manufacturing) adalah penggunaan komputer untuk merencanakan, mengatur, dan mengontrol kerja mesin, alat-alat, dan arus produk dalam proses produksi.

4.CAPP (Computer Aided Process Planning) adalah penggunaan komputer untuk proses perencanaan yang berhubungan dengan pembuatan suatu produk.

H.Rangkuman

1.Perencanaan dan pengendalian produksi merupakan perencanaan kegiatan-kegiatan produksi, agar apa yang telah direncanakan dapat terlaksana dengan baik.

2.Tujuan utama perencanaan dan pengendalian produksi adalah memaksimumkan pelayanan bagi konsumen, meminimumkan investasi pada persediaan, perencanaan kapasitas, pengesahan produksi dan pengesahan pengendalian produksi, persediaan dan kapasitas, penyimpanan dan pergerakan material, peralatan, routingdan proses planning. dipak), Make to Order (mempunyai persediaan tetapi hanya dalam bentuk desain produk dan beberapa bahan baku standar, sesuai (fixed positionlayout, process layout, product flow layout).

6.Disain proses manufaktur baru, yaitu Flexible Manufacturing System(FMS) dan Agile Manufacturing System (AMS) merupakan sistem manufaktur yang berkembang guna merespon permintaan konsumen.

1. Bedworth, David D., and Bailey, James E., 1987, Integrated Production, Control Systems: Management, Analysis and Design, 2nd Edition, John Wiley & Sons.

2. Fogarty, Donald W., Blackstone Jr., John H.; Hoffmann, Thomas R. 1991, Production & Inventory Management, 2nd Edition., South-Western Publishing Co.

3. Groover, MP., 1987, Automation, Production Systems, and Computer Integrated Manufacturing, Prentice Hall.

4. Oden, HW et all, 1993, Handbook of Material & Capacity Requirement Planning, Mc. Graw Hill Inc.