Penanggung Jawab:

Kapuslit Metalurgi – LIPI

Dewan Redaksi :

Ketua Merangkap Anggota:

Ir. Ronald Nasoetion, MT

Anggota:

Dr. Ir. Rudi Subagja Dr. Ir. F. Firdiyono Dr. Agung Imadudin Dr. Ika Kartika, MT Ir. Yusuf

Ir. Adil Jamali, M.Sc (UPT BPM – LIPI) Prof. Riset. Dr. Ir. Pramusanto (Puslitbang TEKMIRA)

Prof. Dr. Ir. Johny Wahyuadi, DEA (UI) Dr. Ir. Sunara, M.Sc (ITB)

Sekretariat Redaksi:

Pius Sebleku, ST Tri Arini, ST

Arif Nurhakim, S.Sos

Penerbit:

Pusat Penelitian Metalurgi – LIPI

Kawasan PUSPIPTEK, Serpong, Gedung 470

Telp: (021) 7560911, Fax: (021) 7560553

Alamat Sekretariat:

Pusat Penelitian Metalurgi – LIPI

Kawasan PUSPIPTEK, Serpong, Gedung 470

Telp: (021) 7560911, Fax: (021) 7560553 E-mail Majalah ilmu dan teknologi terbit berkala setiap tahun, satu volume terdiri atas 3 nomor.

VOLUME 26 NOMOR 3, DESEMBER 2011 ISSN 0126 – 3188

AKREDITASI : SK 187/AU1/P2MBI/08/2009

Pengantar Redaksi……….xxvii

Metoda Foto Back-Reflection Laue untuk Menentukan Arah Sumbu Kristal Tunggal La

Abstrak ……….xxix

2-2xSr1+2xMn2O7 (x=0,4)

Peningkatan Kadar Nikel (Ni) dan Besi (Fe) dari Bijih Nikel Laterit Kadar Rendah Jenis Saprolit untuk Bahan Baku Nickel Containing Pig Iron (NCPI/NPI)

Agung Imaduddin …………..………… … 117

Preliminary Study of Elasticity on Binary Alloy

Agus Budi P dan Puguh P……….…...123

Andika Widya P dan Anton S….……….. 131 Percobaan Pembuatan Fasa Intermetalik Nb3Sn dengan Proses Sintering Logam Niobium (Nb) dan Timah (Sn)

Penguatan Tembaga Murni dengan Teknik Equal Channel Angular Pressing

F.Firdiyono dan Kawan-Kawan……..……137

Pengaruh Komposisi Larutan terhadap Kandungan Mo dalam

Lapisan Ni-Mo secara

Elektroplating

Solihin, Efendi M, I Nyoman GPA…...149

Pembuatan Komposit AC8A/SiCp dengan Metode Hot Press Metalurgi Serbuk

Sri Mulyaningsih dan Budi Priyono.. …..153

Pengantar Redaksi | xxvii

PENGANTAR REDAKSI

Syukur Alhamdulillah Majalah Metalurgi Volume 26 Nomor 3, Desember 2011 kali ini menampilkan tujuh buah tulisan.

Tulisan pertama hasil penelitian disampaikan oleh Agung Imaduddin berjudul ” Metoda Foto

Back-Reflection Laue pada Penentuan Arah Sumbu Kristal Tunggal La2-2xSr1+2xMn2O7

(x=0,4)”. Selanjutnya Agus Budi Prasetiyo dan Puguh Prasetiyo menulis tentang ” Peningkatan Kadar Nikel (Ni) Dan Besi (Fe) dari Bijih Nikel Laterit Kadar Rendah Jenis

Saprolit untuk Bahan Baku Nickel Containing Pig Iron (NCPI/NPI)”. Andika Widya

Pramono dan Anton Suryantoro menulis tentang ”Preliminary Study of Elasticity on Binary Alloy”. Sedangkan F. Firdiyono dan Kawan-Kawan menulis tentang ” Percobaan Pembuatan

Fasa Intermetalik Nb3

Selanjutnya, Solihin, Efendi Mabruri, dan I Nyoman Gede PA menyampaikan tulisan tentang ”Penguatan Tembaga Murni dengan Teknik Equal Channel Angular Pressing”. Tulisan berikutnya disajikan oleh Sri Mulyaningsih dan Budi Priyono dengan tulisan “Pengaruh Komposisi Larutan terhadap Kandungan Mo dalam Lapisan Ni-Mo secara Elektroplating“.

Sn dengan Proses Sintering Logam Niobium (Nb) dan Timah (Sn)”.

Tulisan terakhir oleh Tika Mustika, B. Soegiyono, dan I.N Jujur yang berjudul “Pembuatan Komposit AC8A/SiCp dengan Metode Hot Press Metalurgi Serbuk”.

Semoga penerbitan Majalah Metalurgi volume ini dapat bermanfaat bagi perkembangan dunia penelitian di Indonesia.

Abstrak | xxix

METALURGI (Metallurgy)

ISSN 0126 – 3188 Vol 26 No. 3 Desember 2011 Kata Kunci bersumber dari artikel. Lembar abstrak ini boleh diperbanyak tanpa izin dan biaya.

UDC (OXDCF) 669.7

Agung Imaduddin (Pusat Penelitian Metalurgi – LIPI )

Metoda Foto Back-Reflection Laue pada Penentuan Arah Sumbu Kristal Tunggal La2-2xSr1+2xMn2O7

Metalurgi, Volume 26 No.3 Desember 2011

(x=0,4)

La2-2xSr1+2xMn2O7 (atau disebut LSMO 327) mempunyai sifat magnetoresistance terbesar dibandingkan grup

lainnya, ( seperti LSMO 113 ). Dalam pembuatan kristal tunggal diperlukan metoda yang praktis untuk menentukan arah sumbu kristal tunggalnya. Pada tulisan ini akan dipaparkan metoda penentuan arah sumbu kristal tunggal tersebut dengan memakai foto back-reflection Laue untuk mengetahui arah sumbu a, b dan c terhadap arah penumbuhan kristalnya. Dalam penelitian ini digunakan 2 sampel kristal tunggal LSMO 327 dengan konsentrasi Sr pada x=0,4. Dari metoda back reflection Laue tersebut, diketahui bahwa kristal tunggal LSMO 327 memiliki sudut arah sumbu c dengan sudut 80° terhadap arah pertumbuhan kristalnya. Sedangkan arah sumbu a dan b tidak terlihat sama pada kedua sample.

Kata kunci : LSMO 327, Foto back-reflection Laue, Kristal tunggal

Mn oxide materials have long been known to have a large magnetoresistance properties. LA2-2xSr1+2xMn2O7 (or

called LSMO 327) has the largest magnetoresistance properties compared to other groups (such as LSMO 113). The preparation of single crystals required a practical method to determine the direction of the axis of single crystals. In this paper, we reported a method of determining the direction of the axis of single crystals by using back-reflection Laue photographs to determine the direction of the axis a, b and c to the direction of crystal growth. We used two samples of single crystal LSMO 327 x = 0.4. By the back-reflection Laue method, we know that c-axis of LSMO 327 single crystals have an angle of 80° to the direction of crystal growth. While the direction of the a-axis and b-axis does not look the same in both samples.

xxx | Majalah Metalurgi, V 26.3.2011, ISSN 0126-3188

METALURGI (Metallurgy)

ISSN 0126 – 3188 Vol 26 No. 3 Desember 2011 Kata Kunci bersumber dari artikel. Lembar abstrak ini boleh diperbanyak tanpa izin dan biaya.

UDC (OXDCF) 670.1

Agus Budi Prasetiyo dan Puguh Prasetiyo (Pusat Penelitian Metalurgi – LIPI )

Peningkatan Kadar Nikel (Ni) dari Bijih Nikel Laterit Kadar Rendah Jenis Saprolit untuk Bahan Baku Nickel Containing Pig Iron (NCPI/NPI)

Metalurgi, Volume 26 No.3 Desember 2011

Telah dilakukan percobaan pemanggangan reduksi terhadap bijih nikel laterit kadar rendah jenis saprolit dari Sangaji Halmahera untuk bahan baku pembuatan Nickel Containing Pig Iron (NCPI/NPI). Percobaan ini dimaksudkan untuk mengetahui sampai sejauh mana terjadi peningkatan kadar Ni dan Fe dari saprolit kadar rendah dengan kadar 1,27 % Ni dan 9,44 % Fe. Pemanggangan reduksi terhadap pellet saprolit dilakukan dalam muffle furnace. Selanjutnya kalsin hasil reduksi dikonsentrasi menggunakan magnetik separator dengan cara basah untuk mendapatkan konsentrat dan tailing. Kemudian konsentrat dan tailing dianalisa dengan AAS untuk mengetahui seberapa besar peningkatan kadar Ni dan Fe. Untuk percobaan digunakan variabel temperatur, waktu dan persen reduktor. Diperoleh hasil percobaan optimal pada T ± 1100 °C, bentonit 2 %, waktu pemanggangan 1 jam. dan 12,5 % batubara. Pada konsentrat terjadi peningkatan kadar Ni menjadi 1,97 % dan kadar Fe menjadi 19,10 %. Sedangkan pada tailing terjadi penurunan kadar Ni menjadi 1,02 % dan kadar Fe naik menjadi 11,20 %. Apabila konsentrat dilebur menjadi NCPI/NPI sesuai untuk menjadi SS 300 (stainless steel 300) sedangkan tailing apabila dilebur menjadi NCPI/NPI sesuai untuk menjadi SS 200.

Kata kunci : Laterit kadar rendah, Saprolit, Nikel mengandung bijih besi (NCPI/NPI), Reduksi ,

Konsentrat,Tailing, Magnetik separator

Reduction experiments have been conducted on the ore roasting of low grade nickel laterite saprolite type of Halmahera Sangaji feedstock for the manufacture of Pig Iron Containing Nickel (NCPI / NPI). These experiments are intended to determine the extent of an increase in levels of Ni and Fe from low grade saprolite grading 1.27% Ni and 9.44% Fe. Reduction roasting of pellets made in a Muffle Furnace saprolite. Further reduction results calcine concentrated using a magnetic separator with a wet method to get the concentrate and tailings. Then the concentrate and tailings were analyzed by Atomic Adsorption Spectrophotometry (AAS) to determine how much increased levels of Ni and Fe. For the experiments used a variable temperature, time and percent reducing agent. Optimal experimental results obtained at T ± 1100 °C, 2% bentonite, 1 hour roasting time. and 12.5% coal. At concentrations increased levels to 1.97% Ni and Fe levels to 19.10%. While the levels of Ni tailings decreased to 1.02% and Fe levels rose to 11. 20%. If the concentrate is melted into NCPI / NPI according to the SS 300 (stainless steel 300) while the tailings when merged into NCPI / NPI according to the SS 200.

Abstrak | xxxi

METALURGI (Metallurgy)

ISSN 0126 – 3188 Vol 26 No. 3 Desember 2011 Kata Kunci bersumber dari artikel. Lembar abstrak ini boleh diperbanyak tanpa izin dan biaya.

UDC (OXDCF) 669.1

Andika Widya Pramono dan Anton Suryantoro (Pusat Penelitian Metalurgi – LIPI) Preliminary Study of Elasticity on Binary Alloy

Metalurgi, Volume 26 No.3 Desember 2011

Apabila setiap komponen dari suatu campuran logam memiliki modulus elastisitas atau struktur kisi (lattice structures) yang berbeda, efek elastis akan berpengaruh pada laju coarsening serta morfologi fasa yang terbentuk. Dalam hal ini efek mekanis yang ditimbulkan oleh fenomena elastisitas ini lebih dominan dibandingkan dengan laju difusi dari proses coarsening. Efek elastis mekanis ini kemudian dapat berpengaruh kepada sifat mekanis dari campuran logam tersebut. Makalah ini menyajikan gambaran awal bagaimana efek elastisitas tersebut dapat dikaji dengan menggunakan pendekatan elemen hingga (finite element) melalui penggunaan persamaan Cahn-Hilliard yang dilanjutkan dengan Persamaan Parabola Orde Keempat. Model Cahn–Hilliard dengan efek elastisitas dikembangkan berdasarkan persamaan energi bebas Ginzburg–Landau yang merupakan fungsi dari perbedaan konsentrasi.

Kata kunci : Elastisitas, Struktur kisi, Pendekatan Cahn-Hilliard, Energi bebas Ginzburg Landau

If the components of the mixture have different elastic moduli or different lattice structures, elastic effects might influence the rate of coarsening and the morphology of the particles. In this case the aspect of quasi-static equilibrium for the mechanical part is more predominant than the diffusion mechanism. The resulting elastic effects have a pronounced impact on the evolving coarsening morphology and hence on the material properties. This paper tries to give preliminary consideration on how this elastic behavior is analyzed through finite element approximation using Cahn Hiliard Approach followed by Fourth Order Nonlinear Degenerate Parabolic Equation. Cahn–Hilliard model with elastic contributions is based on a Ginzburg–Landau free energy which is a functional in terms of the concentration difference.

xxxii | Majalah Metalurgi, V 26.3.2011, ISSN 0126-3188

METALURGI (Metallurgy)

ISSN 0126 – 3188 Vol 26 No. 3 Desember 2011 Kata Kunci bersumber dari artikel. Lembar abstrak ini boleh diperbanyak tanpa izin dan biaya.

UDC (OXDCF) 621.319

F. Firdiyono dan Kawan-Kawan (Pusat Penelitian Metalurgi – LIPI) Percobaan Pembuatan Fasa Intermetalik Nb3

Metalurgi, Volume 26 No.3 Desember 2011

Sn dengan Proses Sintering Logam Niobium (Nb) dan Timah (Sn)

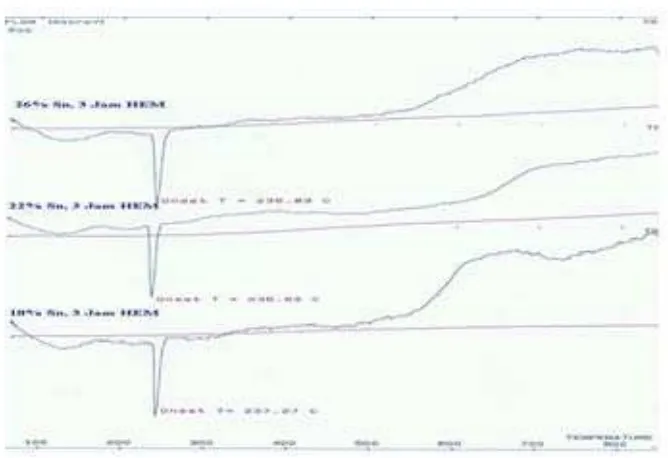

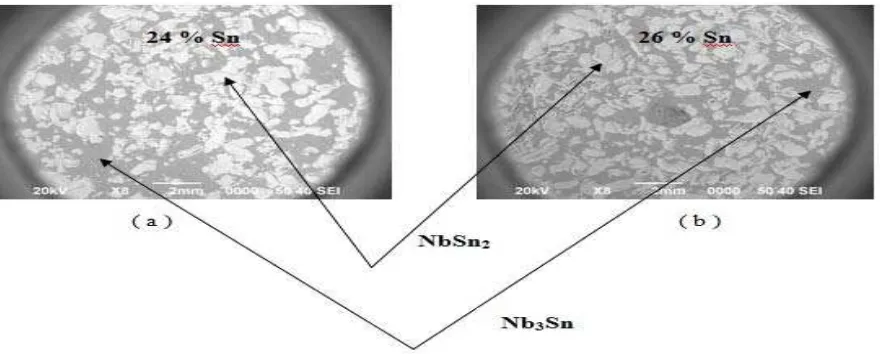

Penentuan kondisi optimum meliputi waktu milling Nb dan Sn dengan HEM (High Energy Milling), perbandingan jumlah Nb dan Sn, waktu dan temperatur pemanasan campuran Nb dan Sn. Pengamatan karakterisasi Nb3

opy). Analisis dengan menggunakan SEM dan XRD menunjukkan waktu minimum yang diperlukan untuk milling campuran Nb dan Sn adalah 3 jam, sedangkan hasil dari analisis DTA menunjukkan pembentukan Nb

Sn yang terbentuk dilakukan dengan menggunakan DTA (Differential Thermal Analyzer), XRD ( X-Ray Diffraction), SEM (Scanning Electron Microscope) dan EDS (Enegy Dispersive x-ray Spectros

3Sn terjadi pada temperatur sekitar 700 °C. Analisis XRD terhadap campuran Nb dan Sn menunjukkan bahwa

makin lama waktu pemanasan maka fasa intermetalik Nb3

Kata kunci : MRI, NMR, Maglev, Superkonduktor Cu-Nb-Sn, Nano dalam tabung, Superkonduktor temperatur

rendah , Nb3Sn

Sn yang terbentuk akan semakin banyak.

Determination of optimum conditions include milling time of Nb and Sn with HEM, ratio of Nb and Sn, heating time and heating temperature of mixed Nb and Sn. Characterization of Nb3Sn produced from the process was

performed using DTA, XRD, SEM and EDS. The results of SEM and XRD analysis showed the minimum time needed for milling Nb and Sn are 3 hours, and the result of DTA analysis showed the intermetalic phase of Nb3Sn was occured at the temparetuir around 700 °C. The result of XRD analysis for mixed Nb and Sn showed

that by the increasing of heating time will produced more intermetalic phase of Nb3Sn.

Abstrak | xxxiii

METALURGI (Metallurgy)

ISSN 0126 – 3188 Vol 26 No. 3 Desember 2011 Kata Kunci bersumber dari artikel. Lembar abstrak ini boleh diperbanyak tanpa izin dan biaya.

UDC (OXDCF) 620.112

Solihin, Efendi Mabruri, I Nyoman Gede PA (Pusat Penelitian Metalurgi – LIPI )

Penguatan Tembaga Murni dengan Teknik Equal Channel Angular Pressing

Metalurgi, Volume 26 No.3 Desember 2011

Penguatan tembaga murni dengan metode Equal Angular Channel Pressing telah dilakukan terhadap tembaga murni. Hasil pengerjaan ECAP dengan jalur ekstrusi ECAP rute Bc, dimana benda kerja diputar 90° setiap pass, menghasilkan pembelahan grain menjadi sub-grain yang memiliki ukuran yang menurun drastis dengan sudut butir yang lebih kecil. Seiring dengan penurunan besar butir, kekerasan tembaga tersebut meningkat drastis.

Kata kunci : Equal Angular Channel Pressing, Severe Plastic Deformation, Sub-Grain, Tembaga

The hardness of high purity copper has been increased through Equal Angular Channel Pressing method. The application of ECAP method with extrution rute Bc , in which the sample was rotated 90° for each pass, result in the generation of sub-grain within the grain. The size of new grain (sub –grain) is drastically smaller than initial grain and also has low angle. With the decreasing of grain size, the hardness drastically increases.

xxxiv | Majalah Metalurgi, V 26.3.2011, ISSN 0126-3188

METALURGI (Metallurgy)

ISSN 0126 – 3188 Vol 26 No. 3 Desember 2011 Kata Kunci bersumber dari artikel. Lembar abstrak ini boleh diperbanyak tanpa izin dan biaya.

UDC (OXDCF) 621.34

Sri Mulyaningsih dan Budi Priyono (Pusat Penelitian Metalurgi – LIPI )

Pengaruh Komposisi Larutan terhadap Kandungan Mo dalam Lapisan Paduan Ni-Mo secara Elektroplating

Metalurgi, Volume 26 No.3 Desember 2011

Telah dilakukan penelitian tentang pembuatan lapisan paduan Ni-Mo yang akan digunakan sebagai lapisan bond coat untuk lapisan tahan temperatur tinggi (TBC). Penelitian dilakukan dengan menggunakan bahan dasar plat nikel 99% yang diroll dan dibentuk sampel berukuran 25 x 50 x 2 mm. Sampel kemudian diberi lapisan dengan cara elektroplating menggunakan larutan yang terdiri dari NiSO4, Na2MoO4, C8H8O7. Komposisi larutan

divarisikan menjadi 5 jenis larutan dengan perbandingan; I. 0,1 : 0,1: 0,1 mol, II. 0,075 : 0,125 : 0,1 mol, III. 0,050 : 0,100 , 0,1 mol, IV. 0,025 : 0,125: 0,1 moll dan V. 0,001 : 0,2 : 0,1 mol. Proses dilakukan pada suhu ruang dengan rapt arus 0,1 A/dm2. Dari hasil percobaan diperoleh bahwa larutan III menghasilkan lapisan

dengan kadar Mo terbaik yaitu 21,19%.

Kata kunci : Elektroplating, Paduan Ni-Mo, Lapisan tahan temperatur tinggi

There has been done the experiment about electro deposition Ni-Mo alloy as a bond coat layer for high temperature resistance coating, known as Thermal barrier coating (TBC). The sample is made from Nickel 99%. Roll process was done to thinning the samples and then cut the material into 25 x 50 x 2 mm shape. Electroplating process was done on the surface of materials by mixed NiSO4, Na2MoO4 and C8H8O7 for the

solution. Electroplating process was carried out at 0,1-0,6 A/dm2 at room temperature. Composition of the

solution was varied within I. 0,1 : 0,1: 0,1 mol, II. 0,075 : 0,125 : 0,1 mol, III. 0,050 : 0,100 , 0,1 mol, IV. 0,025 : 0,125: 0,1 moll and V. 0,001 : 0,2 : 0,1 mol. The best Mo content from the experiment is NiMo coating from solution III, it was 21,19 %.

Abstrak | xxxv

METALURGI (Metallurgy)

ISSN 0126 – 3188 Vol 26 No. 3 Desember 2011 Kata Kunci bersumber dari artikel. Lembar abstrak ini boleh diperbanyak tanpa izin dan biaya.

UDC (OXDCF) 620

T. Mustika, B. Soegiyono dan I.N. Jujur (Pusat Penelitian Metalurgi – LIPI ) Pembuatan Komposit AC8a/SiCp dengan Metode Hot Press Metalurgi Serbuk

Metalurgi, Volume 26 No.3 Desember 2011

Perencanaan suatu proses produksi sederhana yang mudah diaplikasikan pada industri menengah merupakan latar belakang dari riset ini. Pada riset ini dipelajari sejauh mana mekanisme pembentukan bahan dengan proses hot press metalurgi serbuk di lingkungan udara yang tidak dikondisikan, akan berpengaruh terhadap

Kata kunci : Komposit matrik aluminium, Hot press tanpa pengkondisian udara

karakteristik dari Aluminium Matrix Composites (AMCs). Komposit terbuat dari serpihan AC8A cor yang di haluskan sebagai matrik dan ditambah kan partikel keramik SiC sebanyak 20% volume sebagai penguat. Proses hotpress dilakukan pada temperatur 380 ºC dengan tekanan sebesar 425 MPa selama 5 menit dalam lingkungan udara yang tidak dikondisikan. Dilakukan perbandingan karakteristik dari material yang dibuat dengan cara hot press serbuk Aluminium paduan AC8A dengan dan tanpa partikel penguat SiC, serta material AC8A hasil cor. Hasil pengamatan terhadap komposit AC8A/SiCp memperlihatkan mikrostruktur yang padat. Pada beberapa tempat terdapat bagian partikel SiC yang retak dan terlepas dari SiC lainnya di permukaan AC8A. Hasil Uji tekan serta SEM dari retakan hasil uji tekan yang terjadi menunjukkan bahwa tercapai ikatan permukaan yang baik antara aluminium paduan dengan SiC. Hasil XRD menunjukkan fase dominan yang terbentuk sebelum dan setelah proses hotpres AC8A/SiCp adalah Al, Si dan SiC. Hasil uji mekanis menunjukkan bahwa kekerasan serta kuat tekan (compression strength) dari AC8A hasil hot press metalurgi serbuk lebih tinggi dibandingkan ingot AC8A hasil cor, namun kuat luluh (yield strength) AC8A hasil hot press metalurgi serbuk jauh lebih rendah dibandingkan ingot AC8A hasil cor.

Formulated a simple process to become easier in application in medium scale industries was the main background of this research. In this research, we investigate how far hot forming mechanism in an unconditional air is affecting to the microstructure and properties of Aluminium Matrix Composites (AMCs). Composites made using AC8A flakes that have been reduced into particle size as a matrix, which added 20% volume SiC particles as reinforcement, hot pressed at 380 ºC with pressure of 425 MPa for 5 minutes under unconditional air. The comparation between the characteristics of material made by hot pressing of AC8A powder with and without reinforching SiC particles, and cast ingots AC8A have been done.The observation of AC8A/SiCp composite showed a dense microstructure. In some places there is SiC particles which are fragmented and separated from other SiC particles on AC8A surface. The results of compression test and SEM observation of fractography occurred and indicates that a good interface diffusion bonding between AC8A with SiC have been reached. XRD results indicate that the dominant phase formed in AC8A/SiCp before and after hotpress was Al, Si and SiC. The results of mechanical tests showed hardness and compression strength of hot pressed AC8A had a higher results than the cast AC8A, but the yield strength of hot pressed AC8A is much lower than cast AC8A.

METODA FOTO BACK-REFLECTION LAUE UNTUK MENENTUKAN

ARAH SUMBU KRISTAL TUNGGAL La

2-2xSr

1+2xMn

2O

7(x=0,4)

Agung Imaduddin

Pusat Penelitian Metalurgi – LIPI Kawasan Puspiptek Serpong, Tangerang 15314

E-mail : agungi@gmail.com

Intisari

La2-2xSr1+2xMn2O7 (atau disebut LSMO 327) mempunyai sifat magnetoresistance terbesar dibandingkan

grup lainnya, ( seperti LSMO 113 ). Dalam pembuatan kristal tunggal diperlukan metoda yang praktis untuk menentukan arah sumbu kristal tunggalnya. Pada tulisan ini akan dipaparkan metoda penentuan arah sumbu kristal tunggal tersebut dengan memakai foto back-reflection Laue untuk mengetahui arah sumbu a, b dan c terhadap arah penumbuhan kristalnya. Dalam penelitian ini digunakan 2 sampel kristal tunggal LSMO 327 dengan konsentrasi Sr pada x=0,4. Dari metoda back reflection Laue tersebut, diketahui bahwa kristal tunggal

LSMO 327 memiliki sudut arah sumbu c dengan sudut 80° terhadap arah pertumbuhan kristalnya. Sedangkan

arah sumbu a dan b tidak terlihat sama pada kedua sample.

Kata kunci : LSMO 327, Foto back-reflection Laue, Kristal tunggal

Abstract

Mn oxide materials have long been known to have a large magnetoresistance properties. LA2-2xSr1+2xMn2O7

(or called LSMO 327) has the largest magnetoresistance properties compared to other groups (such as LSMO 113). The preparation of single crystals required a practical method to determine the direction of the axis of single crystals. In this paper, we reported a method of determining the direction of the axis of single crystals by using back-reflection Laue photographs to determine the direction of the axis a, b and c to the direction of crystal growth. We used two samples of single crystal LSMO 327 x = 0.4. By the back-reflection Laue method, we know that c-axis of LSMO 327 single crystals have an angle of 80° to the direction of crystal growth. While the direction of the a-axis and b-axis does not look the same in both samples.

Keywords : LSMO 327, Back-reflection Laue photographs, Single crystals

PENDAHULUAN

Sejak penemuan superkonduktor oksida Cu oleh Bernorz-Muller tahun 1986 penelitian terhadap struktur perovskite

semakin tertuju. Hal ini juga berlaku pada bahan oksida Mn yang telah lama diketahui mempunyai sifat tahanan magnet

yang sangat tinggi (giant

magnetoresistance).

Oksida Mn mempunyai struktur dasar

perovskite, dimana atom Mn terletak di

tengah dan dikelilingi 6 atom oksigen, pada tiap-tiap sudut struktur perovskite itu,

terletak atom La dan Sr. Bahan oksida Mn mempunyai rumus umum (La,

Sr)1+nMnnO3n+1

Pada n=2, bahan ini memiliki sifat tahanan magnet terbesar, dan konsentrasi Sr yang dinyatakan dengan x pada La

(n = 1, 2,∞), dimana n

adalah jumlah lapisan (layer) Mn-O yang

berdekatan. Sifat listrik dan magnetnya berasal dari orbit 3d pada ion Mn dan elektron mengalir pada lapisan Mn-O dari bahan oksida tersebut.

2-2xSr1+2xMn2O7 (atau disebut juga LSMO

327) memiliki sifat tahanan magnet terbesar pada x=0,4 yaitu sekitar 100%. Pada suhu dibawah temperatur Curie (TC),

bahan ini bersifat logam dan ferromagnetik, sedangkan pada suhu diatas

TC, bahan ini bersifat isolator dan

118 | Majalah Metalurgi, V 26.3.2011, ISSN 0126-3188/ hal 117-122 tunggal yang berkualitas tinggi. Tahap

pembuatan batang pellet dan Kristal tunggal La2-2xSr1+2xMn2O7 x=0,4 telah

kami paparkan dalam tulisan kami sebelumnya [1,3]. Pada studi penelitian ini, karakterisasi sampel dengan memakai foto

back reflection Laue untuk mengetahui

arah sumbu kristal a, b dan c terhadap arah penumbuhan kristalnya akan dipelajari. Gambar 1 menunjukkan struktur kristal LSMO 327.

(a=b=3,87Å, c= 20,14 Å)

Gambar 1. Struktur Kristal tetragonal LSMO 327,

permukaan kelupasnya terdapat pada bidang ab

METODA PENELITIAN

Metoda Back Reflection Laue

Metoda foto back reflction Laue merupakan metoda yang praktis dan murah, karena dapat memanfaatkan peralatan XRD yang telah ada. Dengan adanya peralatan XRD, kita hanya kemudian menyiapakan box untuk menyimpan film yang akan kita cuci cetak seperti Gambar 2. Gambaran karakterisasi sampel dengan menggunakan metoda ini ditunjukkan pada Gambar 3, sedangkan metoda back reflection Laue diilustrasikan

dalam Gambar 4.

Gambar 2. Box tempat meletakkan film yang akan

menangkap pantulan sinar X dari sampel

Gambar 3. Gambaran katakterisasi sampel dengan

memakai back reflection Laue

Gambar 4. Skema metoda foto back reflection

MenentukanArah Sumbu …../Agung Imaduddin | 119 Pada karakterisasi back reflection Laue

dipakai tabung sinar-X Cu Kα, dengan daya 40kV × 30A dan lama pancaran sinar-X selama 2 jam. Jarak antara film dan sampel adalah 3 cm. Sebanyak 2 sampel LSMO 327 dengan menggunakan konsentrasi Sr pada x=0,4 (Sampel #1 dan Sampel #2) dan kondisi pembuatan sampelnya sama. Bidang yang difoto adalah bidang yang dihasilkan setelah sampel dikelupas di permukaan depan dan belakangnya.

Perhitungan yang dipakai dalam menentukan arah sudut θ dan jarak bidang d yang terjadi adalah:

tan(180-2θ) = r2

nλ=2d sinθ ………...(2) /D ……(1)

dimana : r2

D=jarak antara sampel dan film =jari-jari Debye ring

Untuk mendapatkan pola simulasi back

reflection Laue, dapat dipakai software

Clip. Gambar 5 dibawah ini adalah gambar

software Clip [8] yang dipakai untuk

melakukan pola simulasi back reflection Laue pada bentuk kristal tetragonal

a=b=3,87Å dan c=20,14 Å pada bidang (0 0 1) dengan jarak film dan sampel 3 mm. Dari perhitungan simulasi yang dilakukan software Clip didapatkan hasil berupa

bentuk pola seperti ditunjukkan dalam Gambar 5.

Gambar 5. Hasil simulasi perhitungan pola back

reflection Laue pada bidang ab, atau (0 0 1), dimana jarak sampel dan film adalah 30 mm [7]

Pada gambar tersebut, terlihat bahwa pada penembakan sinar X di bidang ab (0 0 1), maka arah sumbu a (1 0 0) adalah berdasarkan pola yang terlihat lurus ke atas. Demikian juga pada arah sumbu b (0 1 0), bentuk deretan spotnya membentuk sudut 90 ° dengan (1 0 0) dan memiliki bentuk deretan spot yang sama dengan (1 0 0). Arah (1 0 0) dan (1 1 1) memiliki bentuk deretan spot yang lurus dan hampir sama, sehingga untuk membedakannya kita melihat deretan spot yang ada diantara kedua deretan (1 0 0) dan (1 1 1).

HASIL DAN PEMBAHASAN

Gambar 6. Hasil analisa foto back reflection Laue

pada sample #1 (ke arah depan sampel). Pada penambakan sinar X ke arah belakang sampel juga memperlihatkan pola yang sama dengan arah depan

Gambar 7. Hasil analisa foto back reflection Laue

120 | Majalah Metalurgi, V 26.3.2011, ISSN 0126-3188/ hal 117-122 Berdasarkan hasil foto dengan metoda

back reflection Laue, permukaan depan dan belakang dari permukaan kelupasnya memperlihatkan bidang kristal yang sama. Selain itu, spot pada foto Laue memperlihatkan spot yang tidak melebar maupun terpecah, hal ini menunjukkan sampel memiliki kualitas yang tinggi (Gambar 6 dan 7).

Dari bidang kelupas yang dapat dilakukan, maka diketahui bahwa bidang kelupas pada sample #1 dan #2 tersebut adalah memiliki arah sumbu c (0 0 1) dan memiliki kemiringan 80° dengan arah pertumbuhan kristal. Dimana sudut arah penumbuhan kristal dengan bidang ab adalah 10° seperti ditunjukkan dalam Gambar 8a, 8b, 8d dan 8e. Gambar 8b dan 8e berturut-turut memperlihatkan arah sumbu c pada penampang memanjang dari

sampel #1 dan #2. Dengan

membandingkan gambar pola simulasi memakai software Clip dan hasil foto back

reflection Laue ini, maka bisa diketahui arah sumbu a dan b (Gbr 8c dan 8f). Perbedaan pada sampel #1 dan #2 adalah terletak pada arah sumbu a dan b. Pada Sampel #1, sumbu a dan b memiliki sudut sekitar 32° terhadap masing-masing garis AB dan CD (Gambar 8a dan 8c), sedangkan pada sampel #2, sumbu a dan b memiliki sudut 0° terhadap masing masing garis AB dan CD (Gambar 8d dan 8f). Hal ini menunjukkan pada bahan ini, bidang ab (arah sumbu c) (0 0 1) membentuk sudut 80° dengan arah pertumbuhan kristal, tapi arah sumbu a dan b tidak tergantung pada arah pertumbuhan kristal. Hal ini dapat dijelaskan karena panjang a dan b adalah sama (a=b=3,87 Å) sehingga sumbu a dan b dapat terbentuk dengan arah yang tidak tetap terhadap arah penumbuhan kristalnya.

Gambar 8. Gambar arah sumbu kristal tunggal

pada sampel (LSMO 327 dengan konsentrasi Sr pada x=0,4) yang ditentukan dengan metoda foto back-reflection Laue

KESIMPULAN

Metoda foto back reflection Laue untuk

menentukan arah pertumbuhan Kristal pada La2-2xSr1+2xMn2O7 (x=0,4) telah

MenentukanArah Sumbu …../Agung Imaduddin | 121

UCAPAN TERIMA KASIH

Kami mengucapkan terima kasih kepada Prof.Yoshizawa dan seluruh anggota Yoshizawa lab. di Universitas Iwate, Jepang yang telah banyak membantu riset saya ini.

DAFTAR PUSTAKA

[1]Agung Imaduddin, (2001) “Growth and

physical properties of La

2-2xSr1+2xMn2O7

[2]A.Imaduddin, H. Kanazawa, N. Yoshimoto, M. Yoshizawa., (2000),

“Crystal growth and physical properties

of La

single crystals”, Iwate

University.

2-2xSr1+2xMn2O7

[3]T. Kimura, Y. Tomioka, H. Kuwahara, A. Asamitsu, M. Tamura, Y. Tokura,

“Interplane Tunneling

Magnetoresistance in a Layered

Mangaite Crystal”, (1996), Science,

274, hal. 1698.

”, Physica B, 281&282, hal. 502-504.

[4]Y. Tomioka, A. Asamitsu, H. Kuwahara, Y. Moritomo, Y. Tokura, (1996), “Magnetic-field-induced

metal-insulator phenomena in Pr1-xCrxMnO3

with controlled charge-ordering

instability”, Physical Review B, vol 53,

4, hal. R1689.

[5]A. Urushibara, Y. Moritomo, T, Arima, A. Asamitsu, G. Kido, Y. Tokura, (1995), “Insulator-metal transition and

giant magnetoresistance in La

1-xSrxMnO3

[6]J.A.M. van Roosmalen, P. van Vlaanderen, E.H.P. Cordfunke, (1995)

“Phase in the perovskite-Type

LaMnO3+ Solid Solution and the

La2O3-Mn2O3 Phase Diagram”,

Journal of Solid State Chemistry 114, hal. 516-523.

”, Physical Review B, vol 51, 20, hal.14103.

[7]Accessed on Nov 2011,

http://www.fisica.unlp.edu.ar/magnet/jl aue.html

[8]Accessed on Nov 2011,

RIWAYAT PENULIS

Agung Imaduddin, lahir pada tanggal

PENINGKATAN KADAR NIKEL (Ni) DAN BESI (Fe) DARI BIJIH

NIKEL LATERIT KADAR RENDAH JENIS SAPROLIT UNTUK

BAHAN BAKU NICKEL CONTAINING PIG IRON (NCPI/NPI)

Agus Budi Prasetyo dan Puguh Prasetiyo

Pusat Penelitian Metalurgi – LIPI

Gedung 470 Kawasan Puspiptek, Serpong, Tangerang E-mail :

Intisari

Telah dilakukan percobaan pemanggangan reduksi terhadap bijih nikel laterit kadar rendah jenis saprolit dari Sangaji Halmahera untuk bahan baku pembuatan Nickel Containing Pig Iron (NCPI/NPI). Percobaan ini dimaksudkan untuk mengetahui sampai sejauh mana terjadi peningkatan kadar Ni dan Fe dari saprolit kadar rendah dengan kadar 1,27 % Ni dan 9,44 % Fe. Pemanggangan reduksi terhadap pellet saprolit dilakukan dalam muffle furnace. Selanjutnya kalsin hasil reduksi dikonsentrasi menggunakan magnetik separator dengan cara basah untuk mendapatkan konsentrat dan tailing. Kemudian konsentrat dan tailing dianalisa dengan AAS untuk mengetahui seberapa besar peningkatan kadar Ni dan Fe. Untuk percobaan digunakan variabel temperatur, waktu dan persen reduktor. Diperoleh hasil percobaan optimal pada T ± 1100 °C, bentonit 2 %, waktu pemanggangan 1 jam. dan 12,5 % batubara. Pada konsentrat terjadi peningkatan kadar Ni menjadi 1,97 % dan kadar Fe menjadi 19,10 %. Sedangkan pada tailing terjadi penurunan kadar Ni menjadi 1,02 % dan kadar Fe naik menjadi 11,20 %. Apabila konsentrat dilebur menjadi NCPI/NPI sesuai untuk menjadi SS 300 (stainless steel 300) sedangkan tailing apabila dilebur menjadi NCPI/NPI sesuai untuk menjadi SS 200.

Kata kunci : Laterit kadar rendah, Saprolit, Nikel mengandung bijih besi (NCPI/NPI), Reduksi , Konsentrat, Tailing, Magnetik separator

Abstract

Reduction experiments have been conducted on the ore roasting of low grade nickel laterite saprolite type of Halmahera Sangaji feedstock for the manufacture of Pig Iron Containing Nickel (NCPI / NPI). These experiments are intended to determine the extent of an increase in levels of Ni and Fe from low grade saprolite grading 1,27% Ni and 9,44% Fe. Reduction roasting of pellets made in a Muffle Furnace saprolite. Further reduction results calcine concentrated using a magnetic separator with a wet method to get the concentrate and tailings. Then the concentrate and tailings were analyzed by Atomic Adsorption Spectrophotometry (AAS) to determine how much increased levels of Ni and Fe. For the experiments used a variable temperature, time and percent reducing agent. Optimal experimental results obtained at T ± 1100 °C, 2% bentonite, 1 hour roasting time. and 12,5% coal. At concentrations increased levels to 1.97% Ni and Fe levels to 19.10%. While the levels of Ni tailings decreased to 1.02% and Fe levels rose to 11.20%. If the concentrate is melted into NCPI / NPI according to the SS 300 (stainless steel 300) while the tailings when merged into NCPI / NPI according to the SS 200.

Keywords : Low grade nickel laterite, Saprolite, Nickel Containing Pig Iron (NCPI/NPI), Reduction, Concentrate , Tailing, Magnetic separator

PENDAHULUAN

NCPI/NPI (Nickel Containing Pig

Iron/Nickel Pig Iron) adalah ferro nikel

(FeNi) yang mengandung 1,5 – 25 % Ni (nikel) sedangkan ferro nikel (FeNi) pada umumnya mengandung 20 – 40 % Ni.

NCPI/NPI pertama kali diproduksi di China dari bijih nikel laterit kadar rendah menggunakan blast furnace atau electric

arc furnace. Dari blast furnace dihasilkan

124 | Majalah Metalurgi, V 26.3.2011, ISSN 0126-3188/ hal 123-130 sedangkan dari electric arc furnace

dihasilkan NCPI/NPI dengan kandungan 10 - 25 Ni %. Selanjutnya NCPI/NPI digunakan sendiri oleh China untuk membuat stainless steel (SS) terutama untuk memenuhi kebutuhan dalam negeri, dan gambaran tersebut dapat dilihat pada Gambar 1 dibawah ini.

Pada umumnya untuk membuat stainless steel (SS) digunakan ferro nikel (FeNi) tetapi China membuat terobosan teknologi membuat stainless steel (SS) dari NCPI/NPI. Pabrik - pabrik stainless steel di China pada umumnya menggunakan NCPI/NPI untuk memproduksi SS 300, dan gambaran tersebut dapat dilihat pada Gambar 2 dibawah ini.

Gambar 1. Produksi Stainless Steel (SS) di China dan negara negara lainnya

Peningkatan Kadar Nikel …../Agus Budi P | 125 Untuk membuat stainless steel (SS) 200

digunakan NCPI/NPI dengan kandungan 1,6 – 1,7 % Ni sedangkan NCPI/NPI dengan kandungan 4 – 5 % Ni digunakan untuk membuat SS 300. Selain SS 200 dan SS 300, China juga memproduksi SS 400. Dimana untuk membuat satu 1 ton NCPI/NPI dengan kandungan 1,6 – 1,7 % Ni untuk SS 200, dibutuhkan tiga 3 ton laterit kadar rendah basah (wet ore) dengan

kadar rata - rata 1 % Ni dan 1,2 – 1,3 ton kokas. Untuk membuat NCPI/NPI dengan kandungan 4 % Ni untuk SS 300, dibutuhkan lima 5 ton laterit kadar rendah basah (wet ore) dengan kadar rata - rata 1,5

% Ni dan kokas rata - rata 1,8 ton. Sedangkan untuk membuat NCPI/NPI dengan kandungan 7 % Ni, dibutuhkan tujuh 7 ton laterit kadar rendah basah (wet ore) dengan kadar rata - rata 1,9 % Ni dan

kokas rata - rata 2 ton.

Prinsip pembuatan NCPI/NPI sama seperti pembuatan ferro nikel (FeNi), yaitu

pemanggangan reduksi terhadap laterit kadar rendah dengan menggunakan reduktor kokas (di China) selanjutnya hasil pemanggangan reduksi dilebur untuk menghasilkan NCPI/NPI dan slag. Apabila menggunakan teknologi tanur tiup (blast

furnace) proses pemanggangan reduksi dan

peleburan dilakukan dalam satu tanur tiup

(blast furnace). Apabila menggunakan

teknologi electric arc furnace,

pemanggangan reduksi dilakukan dalam tanur putar (rotary kiln) sedangkan untuk

peleburan terhadap hasil pemanggangan reduksi dilakukan dalam electric arc

furnace.

Laterit kadar rendah untuk bahan baku pabrik NCPI/NPI di China diimpor dari Indonesia, Philipina, dan New Caledonia. Banyaknya impor laterit kadar rendah tersebut, dapat dilihat pada Gambar 3 dibawah ini.

126 | Majalah Metalurgi, V 26.3.2011, ISSN 0126-3188/ hal 123-130 Pada percobaan peningkatan kadar nikel

(Ni) dan besi (Fe) terhadap saprolit kadar rendah untuk bahan baku NCPI/NPI, dilakukan pemanggangan reduksi menggunakan reduktor batubara didalam

muffle furnace. Selanjutnya terhadap hasil

pemanggangan reduksi dipisahkan dengan

magnetic separator cara basah untuk

mendapatkan konsentrat dan tailing. Hal ini dimaksudkan untuk mengetahui sampai sejauh mana kandungan nikel (Ni) maupun besi (Fe) (didalam konsentrat dan tailing) sebelum dilebur untuk menghasilkan NCPI/NPI. Apabila memungkinkan untuk menghasilkan NCPI/NPI dilakukan peleburan masing - masing terhadap konsentrat dan tailing.

PROSEDUR PERCOBAAN

Diagram alir percobaan peningkatan kadar Ni (nikel) dan Fe (besi) dari bijih nikel laterit kadar rendah jenis saprolit dan hasil analisa awal saprolit dengan

menggunakan Atomic Adsorption

Spectrophotometry (AAS), dapat dilihat

pada Gambar 4 dan Tabel 1 di bawah ini. Sedangkan untuk reduktor digunakan batubara dari daerah Dong Dang Kalimantan Timur, hasil analisa proximat dan ultimat dari batubara tersebut dapat dilihat pada Tabel 2.

Untuk percobaan pemanggangan reduksi dilakukan dengan memanggang ± 100 gram pellet didalam muffle furnace.

Dimana pellet tersebut adalah saprolit kadar rendah yang telah dicampur dengan batubara. Sedangkan untuk variabel percobaan digunakan perbedaan temperatur, waktu dan jumlah reduktor (% batubara). Pada variabel temperatur digunakan temperatur 900 °C, 950 °C, 1000 °C dan 1100 °C. Untuk variabel waktu reduksi, divariasikan waktu dari 1 jam hingga 3 jam.

Gambar 4. Diagram alir percobaan

Sedangkan variabel jumlah reduktor menggunakan 7,5%, 10%, 12,5%, dan 15% batubara. Selanjutnya terhadap pelet hasil reduksi (± 85 gram) dilakukan proses pemisahan konsentrasi dengan magnetic

separator (pemisah magnet) dengan cara

basah pada kondisi arus listrik ± 4 A (ampere) dan voltage 59 – 60 volt.

Sebelum dilakukan proses pemisahan dengan magnet cara basah, terlebih dahulu dilakukan penghalusan terhadap pelet hasil reduksi (± 85 gram) sampai ± 45 mesh kemudian dilarutkan dalam dua liter (2 l) air. Setelah diperoleh larutan selanjutnya dilakukan pemisahan magnetik untuk mendapatkan konsentrat dan tailing. Kemudian masing - masing terhadap konsentrat (85 – 90 % berat pellet hasil reduksi) dan tailing (10 – 15 % berat pellet hasil reduksi) dilakukan analisa dengan menggunakan AAS untuk mengetahui kenaikan kadar nikel (Ni) dan besi (Fe).

Bijih Besi Laterit (Saprolite)

Penggerusan sampai – 100 #

Pelletasi

Batubara Bentonit

Reduksi

Pemisahan Cara Magnit

Konsentrat Tailing

Peningkatan Kadar Nikel …../Agus Budi P | 127

Tabel 1. Hasil analisa AAS bijih laterit kadar rendah jenis saprolit

Parameter (%) Fe Ni Co Cr Mg Ca Saprolit 9,44 1,27 0,017 0,022 17,45 0,024

Tabel 2. Hasil analisa proximat dan ultimat batubara dari daerah Dong Dang, Kaltim

Fixed Carbon Volatile Matter Ash Moisture Nilai Kalori

33,39% 43,31% 13,46% 9,85% 5555,14

HASIL PERCOBAAN

Pengaruh Temperatur Reduksi

Pada percobaan dengan variabel pengaruh temperatur reduksi dilakukan dari 900 °C hingga 1100 °C dengan menggunakan variabel tetap jumlah reduktor batubara sebesar 10%, jumlah binder bentonit sebanyak 2%, dan waktu pemanggangan selama 1 jam. Konsentrat dan tailing hasil proses konsentrasi kemudian dianalisa dengan menggunakan AAS untuk mengetahui kadar Ni dan Fe. Hasil analisa terhadap konsentrat dan tailing dapat dilihat pada Tabel 3 dibawah ini.

Dari hasil analisa terhadap hasil hasil percobaan diperoleh nikel (Ni) dan kadar besi (Fe) paling tinggi pada konsentrat hasil proses reduksi pada temperatur 1000

0

Pada percobaan dengan variabel pengaruh waktu reduksi mulai dari 1 jam hingga 3 jam digunakan variabel tetap jumlah reduktor batubara sebesar 10%, jumlah binder bentonit sebanyak 2%, dan temperatur 1100 °C. Konsentrat dan tailing hasil proses konsentrasi kemudian

dianalisa dengan menggunakan AAS untuk mengetahui kadar Ni dan Fe-nya. Hasil analisa terhadap konsentrat dan tailing dapat dilihat pada Tabel 4 dibawah ini. Dari hasil analisa terhadap hasil percobaan diperoleh kadar nikel (Ni) paling tinggi pada konsentrat hasil dengan waktu 1 jam, yaitu 2,68 % Ni.

Pengaruh Jumlah Reduktor

Pada percobaan dengan variabel pengaruh jumlah reduktor batubara dari 7,5 % hingga 15 % berat digunakan variabel tetap jumlah binder sebanyak 2%, waktu reduksi 1 jam, dan temperatur 1100 °C. Konsentrat dan tailing hasil proses konsentrasi kemudian dianalisa dengan menggunakan AAS untuk mengetahui kadar Ni dan Fe-nya. Hasil analisa terhadap konsentrat dan tailing dapat dilihat pada Tabel 5 dibawah ini.

Dari hasil percobaan sesuai dengan yang tertera pada Tabel 5 menunjukkan bahwa kadar tertinggi Ni dan Fe terjadi pada penggunaan % reduktor sebesar 12,5 % yaitu 1,97 % Ni dan 19,1 % Fe.

C, yaitu 2,22% Ni dan 17,46 % Fe.

Pengaruh Waktu Reduksi

128 | Majalah Metalurgi, V 26.3.2011, ISSN 0126-3188/ hal 123-130

Tabel 3. Perbandingan % kadar Ni dan Fe dari konsentrat dan tailing

Temperatur (0C) % Kadar Dalam Konsentrat % Kadar Dalam Tailing

Fe Ni Fe : Ni Fe Ni

900 17,3 2,16 8,01 15,69 1,86

950 15,86 2,04 7,77 16,71 1,95

1000 17,46 2,22 7,86 13,19 1,44

1100 13,84 1,89 7,32 19,05 1,70

Tabel 4. Perbandingan % kadar Ni dan Fe dari konsentrat dan tailing

Jam % Kadar Dalam Konsentrat % Kadar Dalam Tailing

Fe Ni Fe : Ni Fe Ni

1 13,84 2,68 5,16 19,05 1,7

2 13,94 2,59 5,38 22,27 1,76

3 14,58 2,59 5,63 19,26 1,52

Tabel 5. Perbandingan % kadar Ni dan Fe dari konsentrat dan tailing

Reduktor (%) % Kadar Dalam Konsentrat % Kadar Dalam Tailing

Fe Ni Fe : Ni Fe Ni

NCPI/NPI adalah ferro nikel (FeNi) yang mengandung nikel rendah 1,5 – 25 % Ni sedangkan ferro nikel (FeNi) pada umumnya mengandung 20 – 40 % Ni. Dimana untuk membuat ferro nikel (FeNi) agar ekonomis prinsip utama yang perlu diperhatikan adalah perbandingan antara besi (Fe) dengan nikel (Ni). Semakin rendah perbandingan antara Fe dengan Ni maka semakin murah biaya untuk memproses menjadi ferro nikel (FeNi). Atas dasar penjelasan diatas maka pada percobaan dengan variabel perbedaan temperatur dipilih T ± 1100 °C untuk tahap pemangggangan reduksi pada variabel selanjutnya. Karena pada T ± 1100 °C seperti yang ditunjukkan pada Tabel 3 diatas pada konsentrat diperoleh perbandingan Fe dengan Ni terendah, yaitu Fe/Ni ± 7,32. Walaupun pada T ± 1100 °C diperoleh kadar nikel lebih rendah (1,89 % Ni) bila dibandingkan pada T ± 1000 °C

Laterit Kadar Rendah…../Agus Budi P | 129 terhadap konsentrat yang mengandung

1,97 % Ni, diperkirakan bisa diperoleh hasil akhir NCPI/NPI dengan kandungan Ni ≥ 4 % Ni. Dimana perkiraan ini sesuai dengan persyaratan bahwa untuk membuat SS 200 dibutuhkan NCPI/NPI dengan kandungan 1,6 – 1,7 % Ni. Sedangkan untuk membuat SS 300 dibutuhkan NCPI/NPI dengan kandungan Ni ≥ 4 % Ni.

KESIMPULAN

1. Pada pemanggangan reduksi terhadap saprolit kadar rendah diperoleh hasil optimal pada T ± 1100 0

2. Apabila dilakukan peleburan terhadap konsentrat diperkirakan akan dihasilkan NCPI/NPI yang sesuai untuk membuat SS 300. Karena dengan peleburan terhadap konsentrat yang mengandung 1.97 % Ni, diperkirakan bisa diperoleh hasil akhir NCPI/NPI dengan kandungan Ni ≥ 4 % Ni.

C, t ± 1 jam, batubara ± 12,5 %, dan bentonit ± 2 %. Pada kondisi tersebut untuk konsentrat terjadi peningkatan kadar dari 1,27 % Ni dan 9,44 % Fe menjadi 1,97 % Ni dan 19,1 % Fe. Sedangkan untuk tailing terjadi penurunan kadar Ni menjadi 1,02 % Ni dan peningkatan kadar Fe menjadi 11,2 % Fe.

3. Apabila dilakukan peleburan terhadap tailing diperkirakan akan dihasilkan NCPI/NPI yang sesuai untuk membuat SS 200. Karena dengan peleburan terhadap tailing yang mengandung 1.02 % Ni, diperkirakan bisa diperoleh hasil akhir NCPI/NPI dengan kandungan 1,6 – 1,7 % Ni.

DAFTAR PUSTAKA

[1] Prasetyo, Agus Budi dkk. 2009.

Pengaruh temperature reduksi dalam proses peningkatan kadar nikel (Ni) dan Besi (Fe) pada bijih nikel laterit

jenis limonit. Prosiding Seminar

Materian Metalurgi, Tangerang : Puslit Metalurgi - LIPI.

[2] Diaz et al. 1993. Low Temperature Thermal Upgrading Of Lateritic Ores.

U.S : Patent Document, Patent number : 5.178.666.

[3] Firdiyono, Florentinus. 1996. Studi perilaku nikel laterit dalam larutan

asam. Prosiding Seminar Material,

Tangerang : Puslit Metalurgi - LIPI. [4] Firdiyono, Florentinus. Desember

2006. Penelitian ekstraksi nikel, besi dan magnesium dari larutan dengan

larutan asam pada tekanan atmosfir.

Majalah Metalurgi, Vol. 21 No. 2. Tangerang : Puslit Metalurgi – LIPI. [5] Lennon, Jim. May 11, 2007. The

Chinese Nickel Outlook And The Role

of Nickel Pig Iron. Presentation to

International Nickel Study Group. Macquarie Research Commodities.

[6] “Melt Test Using Nuggets Produced by

a Pilot Plant”. April 2007. Skilling’s

Mining Review, Vol.96 No.4.

[7] Rahardjo, Binudi dan Herianto ,Edi. 2008. Penelitian Pendahuluan Pembuatan Nickel Containing Pig Iron

(NCPI). Prosiding Seminar Material

Metalurgi, Tangerang : Puslit Metalurgi – LIPI.

[8] R.A. Bergman. June/July 2003. Nickel production from low-iron laterite ores

: Process descriptions. CIM Bulletin

Vol 96, No 1072.

[9] Y. Wiryokusumo, dkk. 1997. Pomalaa Ferronickel Smelting Plant of PT

Aneka Tambang. South - East Sulawesi

Indonesia, Proceedings of The Nickel-Cobalt 97 International Symposium. Volume III, August 17 – 20, Sudbury, Ontario, Canada.

RIWAYAT PENULIS

Agus Budi Prasetyo, lahir di Klaten 23

PRELIMINARY STUDY OF ELASTICITY ON BINARY ALLOY

Andika Widya Pramono dan Anton Suryantoro

Research Center for Metallurgy-Indonesian Institute of Sciences Kawasan Puspiptek Serpong, Tangerang 15314

E-mail : andika_pram@yahoo.com

Intisari

Apabila setiap komponen dari suatu campuran logam memiliki modulus elastisitas atau struktur kisi (lattice structures) yang berbeda, efek elastis akan berpengaruh pada laju coarsening serta morfologi fasa yang terbentuk. Dalam hal ini efek mekanis yang ditimbulkan oleh fenomena elastisitas ini lebih dominan dibandingkan dengan laju difusi dari proses coarsening. Efek elastis mekanis ini kemudian dapat berpengaruh kepada sifat mekanis dari campuran logam tersebut. Makalah ini menyajikan gambaran awal bagaimana efek elastisitas tersebut dapat dikaji dengan menggunakan pendekatan elemen hingga (finite element) melalui penggunaan persamaan Cahn-Hilliard yang dilanjutkan dengan Persamaan Parabola Orde Keempat. Model Cahn–Hilliard dengan efek elastisitas dikembangkan berdasarkan persamaan energi bebas Ginzburg–Landau yang merupakan fungsi dari perbedaan konsentrasi.

Kata kunci : Elastisitas, struktur kisi, pendekatan Cahn-Hilliard, energi bebas Ginzburg Landau

Abstract

If the components of the mixture have different elastic moduli or different lattice structures, elastic effects might influence the rate of coarsening and the morphology of the particles. In this case the aspect of quasi-static equilibrium for the mechanical part is more predominant than the diffusion mechanism. The resulting elastic effects have a pronounced impact on the evolving coarsening morphology and hence on the material properties. This paper tries to give preliminary consideration on how this elastic behavior is analyzed through finite element approximation using Cahn Hiliard Approach followed by Fourth Order Nonlinear Degenerate Parabolic Equation. Cahn–Hilliard model with elastic contributions is based on a Ginzburg–Landau free energy which is a functional in terms of the concentration difference.

Keywords: Elasticity, lattice structures, Cahn-Hilliard approach, Ginzburg-Landau free energy

INTRODUCTION

We consider the Cahn–Hilliard equation - a fourth-order, nonlinear parabolic diffusion equation describing phase separation of a binary alloy which is quenched below a critical temperature. The occurrence of two phases is due to a nonconvex double well free energy. The resulting phases might have different elastic properties caused by a different lattice spacing. This effect is not reflected by the standard Cahn–Hilliard model. Here, we discuss an approach which contains anisotropic elastic stresses by coupling the expanded diffusion equation

with a corresponding quasistationary linear elasticity problem for the displacements on the microstructure [1].

The Cahn-Hilliard Model with Elasticity

If the components of the mixture have different elastic moduli or different lattice structures, elastic effects might influence the rate of coarsening and the morphology of the particles. Elastic effect can result for example from different lattice spacing’s of the alloy components.

132 | Majalah Metalurgi, V 26.3.2011, ISSN 0126-3188/ hal 131-136 for the mechanical part. The latter

condition is reasonable since the mechanical equilibrium is obtained on a much faster time scale than diffusion take place. The overall systems consists of a system of fourth order parabolic difussion equation coupled to an elliptic system describing mechanical equilibrium. In the two-component-case with no elastic interactions the elliptic-parabolic system reduces to the standard scalar Cahn-Hilliard equation.

Assume the alloy consists of N

components. We denote by ck (k = 1, ..., N)

the concentration of component k and

therefore, the vector c = (ck)k=1,...,N

the affine hyperplane according to the equation: of linear mappings with the N x n-matrices

To describe elastic effects we define the displacement field u(x), i.e. a materia point x in the undeformed body will be at the point x + u(x) after deformation. Since in phase separation processes the displacement gradient usually is small, we consider an approximative theory based on the linearised strain tensor.

)

A generalized Ginzburg-Landau free energy taking elastic effects into account is of the form domain with Lipschitz boundary.

These first summands in the total free energy E are classical contributions to a

Ginzburg-Landau free energy. Energies consisting of two terms of this form go back to van der Waal’s. In the theory of phase separation in alloys they have been introduced by Cahn and Hilliard [2]

Ω

.

Finite Element Approximation

Cahn-Hilliard System

Let be a bounded domain in ℜd, d ≤ 3, with a Lipschitz boundary ∂Ω. We consider the Cahn-Hilliard system with varying mobility and logarithmic free energy:(Ρθ)Find

}

{

uθ(x,t),vθ(x,t),wθ(x,t),zθ(x,t) such thatwhere v is normal to ∂Ω and ρ,γ,θ,α and

βare given positive constants.

Preliminary Study of…../ Andika Widya Pramono | 133

the corresponding “semidiscrete finite element approximation” of (P) can be rewritten

134 | Majalah Metalurgi, V 26.3.2011, ISSN 0126-3188/ hal 131-136

Fourth Order Nonlinear Degenerate Parabolic Equation

We consider a fully practical finite element approximation of the fourth order nonlinear degenerate parabolic equation

(

( ))

0. ∇∆ =

∇

+ b u u

ut

where generically p

u u

b( ):= for any given ρ∈(0,∞). An iterative scheme for

solving the resulting nonlinear discrete system is analysed. In addition to showing well-posedness of our approximation, we prove convergence in one space dimension.

We consider the finite element approximation of (P) under the following assumption on the mesh : Let Ω be a polyhedral domain. Let Τh be a quasi-uniform partitioning of Ω into disjoint opensimplices κ with hκ := diam (κ)and

π , the interpolation

operator, such that ( j) ( j)

projections h h

S

following fully practical finite element approximation of (P):

Evolution with Elasticity

The Cahn–Hilliard model was introduced to describe phase separation and coarsening in binary alloys. Phase separation occurs when a uniform mixture of the alloy is quenched below a certain critical temperature underneath which the uniform mixture becomes unstable. As a result a very fine microstructure of two spatially separated phases with different concentrations develops. In later stages of the evolution on a much longer time scale than the initial phase separation the structures become coarser: either by merging of particles or by the growth of bigger particles at the cost of smaller ones. In many systems the elastic behaviour of the two components making up the alloy are different. Hence, the two phases might have different elastic properties as for example due to different lattice spacing. The resulting elastic effects have a pronounced impact on the evolving coarsening morphology and hence on the material properties.

Cahn–Hilliard model with elastic contributions is based on a Ginzburg– Landau free energy which is a functional in terms of the concentration difference

[ ]

0,1Preliminary Study of…../ Andika Widya Pramono | 135 Both functions shall be defined on a

bounded domain Ω⊂ℜd with a sufficiently smooth boundary. Now the Ginzburg–Landau free energy E is defined

to be

Since the deformations that appear in applications are usually small, the theory is based on linear elasticity and therefore the strain tensor is given by

( )

homogeneous elasticity, i.e. in the case that the elastic constants in the two phases are the same, the elastic energy is

(

( ) ( )) (

: ( ) ( ))

elasticity tensor which we assume to be positive definite and complying with the usual symmetry conditions of linear elasticity. The term ε(ρ) is the stress free strain at a concentration ρ. This is the value the strain tensor would take if the material is uniform with concentration ρ . We will assume hat Vegard’s law is satisfied, i.e. the stress free strain is isotropic and varies linearly with the concentration [5]

ω ρ,

. We will introduce a semi–discrete finite element approximation for the Cahn–Hilliard equation with elasticity. The discretization is based on an ansatz with continuous, piecewise linear finite elements for and u.

A major part of the paper is devoted to the presentation of numerical simulations showing several qualitative properties of solutions of the Cahn–Hilliard equation with elasticity. First we show a splitting phenomenon demonstrating that inverse coarsening can happen locally for some time already in the case of the Cahn– Hilliard equation without elasticity. We then demonstrate that a cubic anisotropy in the elastic energy has a pronounced effect on the particle shape. With no elastic contribution to the energy the phase boundaries tend to be round, whereas with

elasticity a tendency towards a rectangular (or cubic) shape can be observed which is stronger for larger particles. Finally, we made computations setting the gradient energy coefficient γ to zero. If also the elastic energy part is zero the resulting evolution equation would be a second order forward backward parabolic equation which consequently would be ill–posed. We now observe that in the numerical experiments with γ = 0 and elastic effects present the elastic part has a regularizing effect. The numerical simulations show that rectangular phase regions appear which are separated by sharp interfaces. This regularizing effect is remarkable and deserves further study.

Error Estimates

In these works the analysis is restricted to solutions, which are bounded uniformly in time, so that one may essentially assume that the nonlinearity φ satisfies a global Lipschitz condition.

Due to the lack of a maximum principle this means that one has to prove (or assume) that the solution is sufficiently smooth depending on the number of space dimensions. Moreover, error bounds for solutions with nonsmooth initial data have interesting applications in the study of the longtime behavior of discrete solutions. As an example of this we prove a result concerning the convergence of the attractor of the corresponding approximate nonlinear semigroup.

More precisely, we demonstrate that the discrete attractor is upper semicontinuous with respect to the discretization parameters. With initial data in 1(Ω)

H the solution is not bounded

uniformly in time (except in the case of one space dimension). Instead we base our analysis on uniform bounds in the 1

H

136 | Majalah Metalurgi, V 26.3.2011, ISSN 0126-3188/ hal 131-136 These are typically of the form

(

u H v H)

u v Y norms. Nonsmooth data error estimates for finite element methods have been proved earlier in the context of a semilinear parabolic problem of second order with globally Lipschitz continuous nonlinearity. Similar results were obtained by Heywod and Ranacher for related results in the context of the Navier - Stokes equations [5].CONCLUSION

In many systems the elastic behaviour of the two components making up the alloy are different. Hence, the two phases might have different elastic properties as for example due to different lattice spacing. The resulting elastic effects have a pronounced impact on the evolving coarsening morphology and hence on the material properties. In these works the analysis is restricted to solutions, which are bounded uniformly in time, so that one may essentially assume that the nonlinearity φ satisfies a global Lipschitz condition.

ACKNOWLEDGEMENT

This paper is part of the outcomes resulted from research activity on the topic of “Cahn-Hilliard Modeling on the Formation of Nb3Sn Superconductive

Compound” in the year 2010 at Research Centre for Metallurgy – Indonesian Institute of Sciences, through the funding scheme of “Insentif Peneliti dan Perekayasa” managed by Ministry of Research and Technology of the Republic of Indonesia.

REFERENCES

[1] Harald Garcke , Barbara Niethammer , Martin Rumpf , Ulrich Weikard. 2003. Transient Coarsening Behaviour In The Cahn-Hilliard Model. ACTA

MATERIALIA, 51 : 2003.

[2] Peter Fratzl , Oliver Penrose , Joel L. Lebowitz. 1999. Modelling of Phase Separation in Alloys with Coherent Elastic Misfit. J. Stat. Physics, 95 : 1429 – 1503.

[3] John W. Barrett , James , F. Blowey. 1999. Finite element approximation of the Cahn-Hilliard equation with degenerate mobility. Math. Comp, 68 : 286 – 318.

[4] Jan Bouwe van den Berg , Josephus Hulshof , Robertus Van Der Vorst. 2000. Travelling Waves for Fourth Order Parabolic Equations. SIAM J. Math. Anal, 32 : 137 – 140.

[5] Xiaobing Feng , Andreas Prohl. 2001. Numerical analysis of the Cahn-Hilliard equation and approximation for the Hele-Shaw problem, Part II: error analysis and convergence of the interface. SIAM J. Numer. Anal.

RIWAYAT PENULIS

Andika Widya Pramono, lahir di Jakarta

13 Maret 1970. Menamatkan pendidikan

bachelor dan master di bidang material

scince and engineering di Wyne State

University, Detroit – USA pada tahun 1992 dan 1993. Mendapat gelar doktor der

ingenieurwissenschaften (Dr.-ing) di

bidang Werkstoffkundeund

Materialwissenschaften dari Institut fuer

PERCOBAAN PEMBUATAN FASA INTERMETALIK Nb

3Sn DENGAN

PROSES SINTERING LOGAM NIOBIUM (Nb) DAN TIMAH (Sn)

F. Firdiyono, Andika Widya Pramono, Pius Sebleku, Nurhayati Indah Ciptasari, Anton Suryantoro

Pusat Penelitian Metalurgi LIPI Kawasan Puspiptek, Serpong, Tangerang

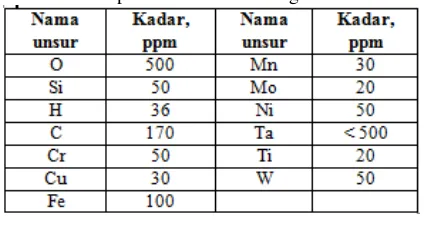

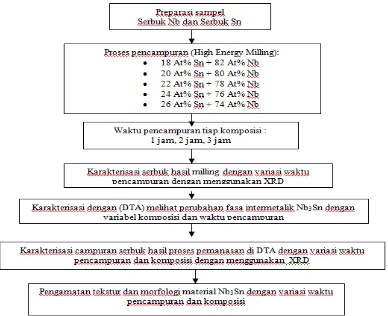

Intisari

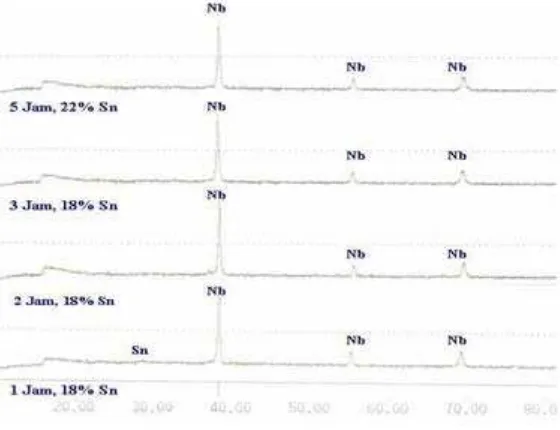

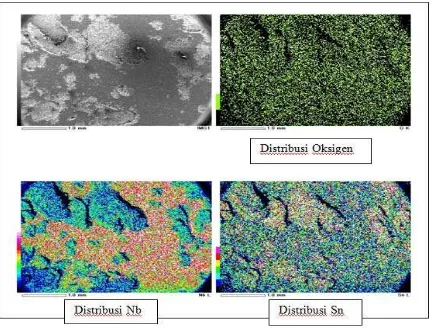

Penentuan kondisi optimum meliputi waktu milling Nb dan Sn dengan HEM (High Energy Milling), perbandingan jumlah Nb dan Sn, waktu dan temperatur pemanasan campuran Nb dan Sn. Pengamatan

karakterisasi Nb3Sn yang terbentuk dilakukan dengan menggunakan DTA (Differential Thermal Analyzer),

XRD ( X-Ray Diffraction), SEM (Scanning Electron Microscope) dan EDS (Enegy Dispersive x-ray Spectroscopy). Analisis dengan menggunakan SEM dan XRD menunjukkan waktu minimum yang diperlukan untuk milling campuran Nb dan Sn adalah 3 jam, sedangkan hasil dari analisis DTA menunjukkan pembentukan Nb3Sn terjadi pada temperatur sekitar 700 °C. Analisis XRD terhadap campuran Nb dan Sn menunjukkan bahwa

makin lama waktu pemanasan maka fasa intermetalik Nb3Sn yang terbentuk akan semakin banyak.

Kata kunci:MRI, NMR, Maglev, Superkonduktor Cu-Nb-Sn, Nano dalam tabung, Superkonduktor temperatur rendah , Nb3Sn

Abstract

Determination of optimum conditions include milling time of Nb and Sn with HEM, ratio of Nb and Sn, heating time and heating temperature of mixed Nb and Sn. Characterization of Nb3Sn produced from the process

was performed using DTA, XRD, SEM and EDS. The results of SEM and XRD analysis showed the minimum time needed for milling Nb and Sn are 3 hours, and the result of DTA analysis showed the intermetalic phase of Nb3Sn was occured at the temparetuir around 700 °C. The result of XRD analysis for mixed Nb and Sn showed

that by the increasing of heating time will produced more intermetalic phase of Nb3Sn.

Keywords : MRI, NMR, Maglev, Superkonduktor Cu-Nb-Sn, Nano-powder-in-tube, Low temperature superconductor, Nb3Sn

PENDAHULUAN

Nb3Sn merupakan bahan paduan utama

dalam pembuatan kawat superkonduktor jenis Cu-Nb-Sn. Kawat superkonduktor jenis Cu-Nb-Sn ini dikategorikan sebagai superkonduktor suhu rendah. Aplikasi superkonduktor ini banyak digunakan dalam pembuatan alat MRI (magnetic

resonance imaging), NMR (nuclear

Magnetic resonance) dan Mag-lev

(magnetic levitation) [1-3]. Alat-alat tersebut

sangat berguna bagi kehidupan manusia. Pemakaian MRI sangat membantu di bidang kesehatan karena alat ini dapat memindai dan mengobservasi otak, tulang belakang, daerah pelvis, bahkan pembuluh darah. NMR sangat membantu dalam

pengembangan ilmu pengetahuan karena NMR dapat menentukan struktur molekul, sedangkan Mag-lev sangat membantu dalam bidang transportasi.

LATAR BELAKANG

MRI, NMR dan Mag-lev adalah beberapa alat yang komponen utamanya adalah kawat superkonduktor. Salah satu bahan superkonduktor yang cocok untuk aplikasi alat-alat tersebut adalah paduan Cu-Nb-Sn, yang dikategorikan sebagai superkonduktor suhu rendah (low

temperature superconductor = LTS) [1].

138 | Majalah Metalurgi, V 26.3.2011, ISSN 0126-3188/ hal 137-148 cair. Tc adalah suhu transisi, di mana pada

kondisi lebih rendah dari suhu tersebut suatu material akan kehilangan tahanan listriknya, atau dengan kata lain menjadi superkonduktor [2]. Karena duktilitas yang rendah serta harganya yang cukup tinggi, Cu-Nb-Sn lebih tidak populer dibandingkan dengan Cu-Nb-Ti (Ti = titanium). Akan tetapi Cu-Nb-Sn memiliki kepadatan arus listrik kritis tertinggi, yang merupakan aspek penting dalam implementasi superkonduktor.

Jepang merupakan satu-satunya negara

Asia yang mengembangkan superkonduktor Cu-Nb-Sn dan secara komersil memproduksinya. Nb3Sn

merupakan bahan paduan kunci dalam kawat superkonduktor Cu-Nb-Sn.

Bertahun-tahun, Indonesia telah menjadi salah satu produsen timah besar dunia melalui cadangan timah di Pulau Bangka. Tidak seperti tembaga dari Papua, timah Bangka belum sepenuhnya diimplementasikan menjadi berbagai produk komoditas. Sejauh ini, bijih timah dari Pulau Bangka utamanya diproses menjadi balok-balok timah sebelum dijual dan diekspor. Dengan datangnya era pasar bebas, sangat penting untuk memberi nilai tambah kepada sumber daya timah ini dengan cara mengembangkan produk berbasis timah yang terdiversifikasi. Kegiatan ini mendukung aspek tersebut dengan mengembangkan superkonduktor Cu-Nb-Sn berbasis cadangan timah yang melimpah di Pulau Bangka.

Penelitian dan pengembangan kawat superkonduktor Cu-Nb-Sn, yang merupakan infrastruktur utama dari alat-alat maju diatas, dengan biaya rendah tetapi tetap memiliki fitur superkonduktifitas yang baik dan optimal akan dapat menurunkan harga peralatan-peralatan tersebut. Hal ini dilakukan dengan meningkatkan kadar dan kemurnian timah serta menurunkan kadar niobium di dalam kawat superkonduktor tersebut. Timah yang dipakai adalah hasil olahan dari Pulau Bangka sehingga dapat

memberi nilai tambah sekaligus diversifikasi komoditas timah Indonesia. Fenomena superkonduktivitas pertama kali diamati pada tahun 1912 di Laboratorium Heike Kamerlingh Onnes, Universitas Leiden – Belanda [3,5]. Saat itu

beberapa jenis material secara tiba-tiba kehilangan ketahanan mereka terhadap aliran listrik saat didinginkan (pada suhu yang sangat rendah). Fenomena tersebut tetap menjadi kuriositas sampai tahun 1954, ketika G. B. Yntema dari Universitas Illinois, Chicago – USA dengan sukses membuat magnet superkonduktor pertama di dunia, di mana pada saat itu sifat-sifat magnet biasa masih berada jauh dari sifat-sifat superkonduktor yang diinginkan.

Kemajuan riset dan pengembangan superkonduktor setelah itu cukup lambat akibat:

a. Kesulitan dalam menyediakan

kebutuhan suhu yang sangat rendah

(cryogenic condition)

b. Kurangnya pengetahuan perihal bagaimana membuat kabel yang stabil dari bahan superkonduktor.

Bahan-bahan superkonduktor awal seperti timbal (Pb), indium (In), dan merkuri (Hg) dikategorikan sebagai superkonduktor tipe I [3-5]. Pada superkonduktor tipe I ini:

a. Fluks magnet (magnetic flux) tidak

dapat mempenetrasi bulk material. b. Kepadatan arus listrik kritis (critical

curent density) terbatas hanya berada

pada permukaan material dengan kedalaman sekitar 1/10 mikron (10-7 meter).

c. Medan magnet maksimum (maximum

magnetic field) yang dapat beroperasi

pada jenis superkonduktor ini biasanya kurang dari 0,1 T (0,1 tesla), yang setara dengan kepadatan fluks antara dua kutub dari magnet permanen tapal kuda yang kita kenal.

Percobaan Pembuatan Fasa …../F.Firdiyono | 139 Pada superkonduktor tipe II, fluks

magnet dapat mempenetrasi material. Contoh superkonduktor tipe II yang populer:

1. Nb-Ti (niobium – titanium)

− Medan magnet maksimum: 13 T (tesla)

− Kepadatan arus listrik maksimum: > 1000 Ampere/mm2

− Suhu kritis (critical temperature):

10 K (-263°C)

2. Nb3Sn (niobium – timah)

− Medan magnet maksimum: 27 T (tesla)

− Kepadatan arus listrik maksimum: > 1000 Ampere/mm2

− Suhu kritis (critical temperature):

18 K (-255 °C)

Pada superkonduktor, kendala utama dari fenomena superkonduktivitas tidak hanya pada suhu yang sangat rendah, tetapi juga pada kepadatan arus listrik dan medan magnet yang terbatas.

Di sini, nilai maksimum dari suhu (T), kepadatan arus listrik (J), dan kuat medan magnet (B) saling ber-ketergantungan satu sama lain apabila mereka diplot pada sumbu 3-dimensi, seperti terlihat pada Gambar 1. Gambar 2 menunjukkan interdependensi antara kepadatan arus listrik kritis dan medan magnet.

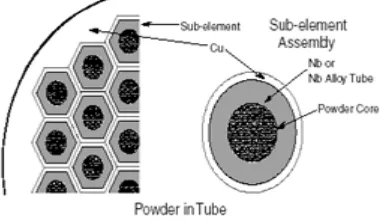

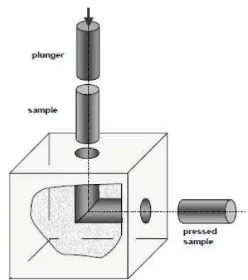

BEBERAPA TEKNIK PEMBUATAN KAWAT SUPERKONDUKTOR

Pembuatan Kawat Superkonduktor dengan Proses Perunggu (Bronze

Process)

Niobium (Nb) rod pertama dicladding

ke dalam paduan perunggu (Cu-Sn) murni untuk membentuk sub-element assembly.

Beberapa sub-element assembly kemudian

disusun kembali dalam tabung perunggu (Cu-Sn). Kumpulan sub-element assembly dalam perunggu ini kemudian dicladding

dengan Nb atau Ta (tantalum), yang berfungsi sebagai penahan proses difusi

dari timah di perunggu ke lapisan tembaga di sisi paling luar. Lapisan tembaga (Cu) paling luar berfungsi untuk menghantar panas dan listrik, sehingga harus murni dan tidak boleh terkontaminasi timah dari perunggu di bagian dalam. Material kemudian di-heat treatment pada suhu 650 – 700 °C agar terjadi interdifusi antara Nb dengan Sn (di perunggu) untuk membentuk Nb3Sn (superkonduktor). Bentuk potongan penampang lintang kawat superkonduktor ini dapat dilihat pada Gambar 3

Gambar 1. Interdependensi dari suhu (T), medan

magnet (B), dan kepadatan arus listrik (J) [3-5]

Gambar 2. Perbandingan kepadatan arus listrik

![Gambar 1. Interdependensi dari suhu (T), medan magnet (B), dan kepadatan arus listrik (J) [3-5]](https://thumb-ap.123doks.com/thumbv2/123dok/2673822.1304778/35.595.336.526.441.678/gambar-interdependensi-dari-suhu-medan-magnet-kepadatan-listrik.webp)