BAB I

PENDAHULUAN 1.1Tujuan Percobaan

Setelah melakukan praktikum ini, mahasiswa diharapkan dapat memperagakan operasi secara manual dari keran pengendalian pneumatik dan meentukan karakteristiknya.

1.2Alat dan Bahan

• PCT-10 ‘electrical console’

• Trim tool

• Kabel penghubung berwarna merah dan hitam, kabel penghubung dengan soket berwarna merah, hijau, cream, dan coklat

• PCT-14 aksesori pengendali tekanan • Modul pengatur tekanan

• PCT 10/11 recorder proses 2 saluran • Udara bertekanan

1.1Prosedur Percobaan

1. Membuat rangkaian alat seperti gambar dan membuat konfigurasi seperti tabel di atas.

2. Membuka keran V1, V2, dan V4. 3. Menutup keran V3, V5 dan V6.

4. Mengatur keran V1 untuk mendapatkan pembacaan di P1 = 22 psig.

5. Mengatur keran V2 untuk mendapatkan pembacaan di P4 = 8 psig dengan keran pneumatik pengendali dalam keadaan terbuka.

6. Mengeset pengendali secara manual dengan mengatur keluaran daya (Pr) dari pengendali untuk mengatur keran pengendali pneumatik dari SV 10% sampai 100%.

7. Lalukan prosedur diatas pada SV 100% sampai 10%. 1.4 Gambar Peralatan

Gambar 1.1 PCT 10

BAB II

TINJAUAN PUSTAKA 2.1 Definisi Tekanan

Tekanan sebenarnya adalah pengukuran gaya yang bekerja pada permukaan bidang. Tekanan didefinisikan sebagai gaya per satuan luas, dan dapat diukur dalam unit seperti psi (pound per inci persegi), inci air, milimeter merkuri, pascal (Pa, atau N/m²) atau bar. Sampai pengenalan unit SI, yang ‘bar’ cukup umum. Bar setara dengan 100.000 N/m², yang merupakan satuan SI untuk pengukuran. Untuk menyederhanakan unit, N/m² diadopsi dengan nama Pascal, disingkat Tekanan Pa cukup sering diukur dalam kilopascal (kPa), yang adalah 1000 pascal dan setara dengan 0.145psi. Satuan pengukuran yang baik dalam pound per square inch (PSI) di British unit atau pascal (Pa) dalam metrik.

2.2 Macam – Macam Tekanan

1. Absolute Pressure (tekanan absolut)

Gaya yang bekerja pada satuan luas, tekanan ini dinyatakan dan diukur terhadap tekanan NOL.

Tekanan absolut = Tekanan gauge + Tekanan atmosfer 2. Gauge Pressure (tekanan relatif)

Tekanan yang dinyatakan dan diukur relatif terhadap tekanan atmosfer. Jadi tekanan relatif adalah selisih antara tekanan absolute dengan tekanan atmosfer (1 atmosfer = 760 mmHg = 14.7 psia)

Tekanan yang lebih rendah dari tekanan atmosfer 4. Differential Pressure (tekanan differential) Tekanan yang diukur terhadap tekanan yang lain.

Mayoritas pengukuran tekanan di pabrik adalah gauge. Mutlak pengukuran cenderung digunakan di mana di bawah tekanan atmosfir. Biasanya ini adalah sekitar vakum kondensor dan bangunan.

2.3 Jenis Alat Ukur Tekanan

2.3.1 Manometer

Untuk mengukur tekanan udara tertutup.

Manometer adalah alat ukur tekanan dan manometer tertua adalah manometer kolom cairan. Alat ukur ini sangat sederhana, pengamatan dapat dilakukan langsung dan cukup teliti pada beberapa daerah pengukuran. Manometer kolom cairan biasanya digunakan untuk pengukuran tekanan yang tidak terlalu tinggi (mendekati tekanan atmosfir).

Fungsi manometer

Manometer adalah alat yang digunakan secara luas pada audit energi untuk mengukur perbedaan tekanan di dua titik yang berlawanan. Jenis manometer tertua adalah manometer kolom cairan. Versi manometer sederhana kolom cairan adalah bentuk pipa U) yang diisi cairan setengahnya (biasanya berisi minyak, air atau air raksa) dimana pengukuran dilakukan pada satu sisi pipa, sementara tekanan (yang mungkin terjadi karena atmosfir) diterapkan pada tabung yang lainnya. Perbedaan ketinggian cairan memperlihatkan tekanan yang diterapkan.

Bentuk paling sederhana dari manometer adalah bahwa dari sebuah tabung berbentuk U diisi dengan cairan. tekanan yang akan diukur diterapkan ke ujung terbuka tabung. Jika ada perbedaan tekanan, maka ketinggian cairan pada dua sisi tabung akan berbeda. Perbedaan ketinggian adalah tekanan proses dalam mm air (atau mm merkuri).

Gambar 2.1 Manometer

Gambar 2.2 Ilustrasi skema manometer kolom cairan

2.3.2 Barometer

Untuk mengukur tekanan udara luar.

Definisi barometer adalah alat untuk mengukur tekanan udara luar (tekanan atmosfer). Barometer sederhana adalah barometer raksa atau barometer Torricelli. Pengukur tekanan dengan barometer ini dengan cara menghitung tinggi permukaan raksa pada bejana (bentuk lurus) atau selisih tinggi permukaan raksa pada bejana (bentuk J) barometer Torricelli ditemukan oleh ilmuwan fisika berkebangsaan Italia, bernama Evangelista

Torricelli (1608 – 1647) mula-mula tabung kaca yang panjangnya 1 meter diisi raksa, kemudian tabung kaca diubalik dan dipasang pada statif. Ternyata, sebagian raksa turun ke bejana dan pada bagian atas tabung terdapat ruang hampa yang disebut ruang hampa Torricelli. Tinggi raksa dalam tabung adalah 76 cm. tekanan raksa setinggi 76 cm inilah yang dimaksudkan tekanan 1 atmosfer. Jenis barometer yang lain adalah barometer logam atau barometer aneroid.

Gambar 2.3 Macam-macam barometer

2.4 Pengendalian Tekanan

Tekanan adalah variabel proses yang sering kita jumpai untuk dimonitor dan dikendalikan di dalam industri minyak dan gas. Pengendalian tekanan dari suatu fluida proses pada beberapa tempat malah menjadi fokus utama dan dengan berbagai tujuan tentunya.

Dalam suatu lup pengendalian, juga lup pengendalian tekanan, selalu terdiri dari 3 elemen dasar:

• Elemen pengukuran. Besaran variabel proses diukur dan ditransmisikan ke elemen pengontrol

• Elemen Pengontrol. Perbedaan antara variabel proses yang terukur (Process Variable/PV) dan variabel proses yang diinginkan (Setpoint/SP) dikalkulasi berdasarkan algoritma tertentu (umumnya kontrol PID). Hasilnya akan diteruskan berupa perintah aksi terhadap elemen pengendali akhir • Elemen pengendali akhir. Perintah aksi dari elemen

pengontrol akan dilakukan oleh elemen pengendali akhir. Control valve adalah elemen pengendali akhir yang paling banyak digunakan.

Meskipun terdapat tiga elemen dasar dalam melakukan pengendalian proses, belum tentu secara fisik juga terdapat tiga perangkat.

• Untuk kasus tekanan tinggi dan laju alir yang tinggi, biasanya implementasi dari pengontrolnya terdiri dari (1) elemen pengukuran adalah pressure transmitter (PT), (2) elemen pengontrol adalah pressure controller (PC), (3) dan untuk elemen pengendali akhir adalah pressure control valve (PCV atau PV).

• Untuk kasus tekanan rendah dan laju alir rendah, impelementasi pengontrolnya terintegrasi dalam satu perangkat yang biasa disebut pressure regulator.

Dalam melakukan konversi material, sistem proses perlu memiliki kondisi operasi tertentu. Peran pengendalian proses pada dasarnya adalah usaha untuk mencapai tujuan proses agar berjalan sesuai yang diinginkan. Pengendalian proses adalah bagian dari pengendalian automatik yang diterapkan di bidang teknologi untuk menjaga kondisi operasi agar sesuai yang diinginkan.

Salah satu karakteristik pengendali yang penting adalah metoda atau cara pengendali mengevaluasi sinyal galat untuk menghasilkan sinyal kendali. Berdasarkan metode evaluasinya, pengedali dibedakan atas :

1. Pengendali diskontinyu

- pengendali dua posisi (on-off) - pengendali tiga posisi

2. Pengendali kontinyu

- pengendali proporsional (P)

- pengendali proporsional-integral (PI)

- pengendali proporsional-integral-derivatif (PID) - pengendali proporsional-derivatif (PD)

Pengendali proporsional (P) berfungsi mengatur elemen pangendali yang merupakan batas-batas hidup dan mati dari suatu daya secara kontinyu dan akan memberikan tanggapan/keluaran yang besarnya sebanding dengan perbedaan harga antara variabel yang diukur dengan titik pengesetan yang dinyatakan sebagai “error” (e). Besar keluaran dari aksi proporsional dinyatakan secara matematis sebagai berikut :

U = (100/PB)e + Uo Dengan : U = keluaran daya

PB = proposional band E = sinyal error

Uo = keluaran daya saat error = 0

Proporsional band didefinisikan sebagai presentase perubahan masukan yang dikehendaki untuk mengubah

keluaran dari 0% - 100% atai sebagai perbandingan masukan terhadap keluaran. Besar PB pada kebanyakan alat pengendali dapat diatur untuk memperoleh tanggapan yang optimum akibat adanya perubahan-perubahan pada proses.

Suatu sistem dengan hanya menggunakan pengendali proporsional selalu masih terdapat penyimpangan dari harga titik pengesetannya sebagai suatu harga yang diinginkan, apabila sistem diberikan pembebanan yang berubah-ubah. Perubahan pembebanan ini disebut sebagai gangguan terhadap sistem proses. Untuk mengatasi hal tersebut, mode integral sering digabungkan dengan pengendai proporsional sehingga penyimpangan dapat dieliminasi.

Besar aksi integral adalah sebanding dengan luas di bawah kurva “error” dan secara matematis dinyatakan sebagai :

U = f ∫ edt + Uo Dengan : U = keluaran daya

F = laju pengulangan integral per menit e = sinyal “error”

t = waktu

Uo = keluaran daya pada saat e = 0

Proses-proses cenderung menggunakan pengendali dengan proporsional band besar untuk mencegah terjadinya osilasi, tetapi akibatnya timbul penyimpangan. Penyetelan harga PB yang besar atau adanya perubahan pembebanan yang besar akan menimbulkan penyimpangan.

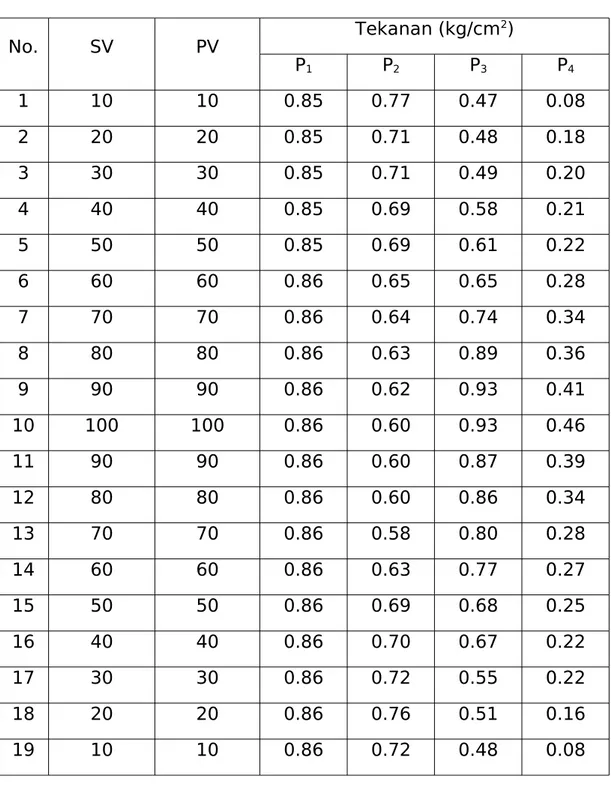

Data Pengamatan dan Pengolahan Data 3.1 Data Pengamatan

Data pengamatan “pengendalian tanpa melalui vessel”

Tabel 3.1 Data pengamatan sebelum dikonversi

No. SV PV Tekanan (Psi)

P1 P2 P3 P4 1 10 10 12.8 9.2 6.5 1.1 2 20 20 12.5 8.0 6.3 1.6 3 30 30 12.4 3.0 6.3 2.1 4 40 40 12.3 4.9 8.3 2.9 5 50 50 12.3 2.5 8.3 3.3 6 60 60 12.3 2.4 9.4 4.0 7 70 70 12.3 2.4 10.3 4.8 8 80 80 12.3 2.3 10.4 5.1 9 90 90 12.3 2.3 12.7 6.0 10 100 100 12.3 2.3 10.8 6.5 11 90 90 12.3 5.9 9.8 6.1 12 80 80 12.4 6.4 9.2 5.8 13 70 70 12.4 6.4 9.2 4.9 14 60 60 12.5 6.8 8.8 4.1 15 50 50 12.5 6.9 8.5 3.5 16 40 40 12.5 7.8 8.4 3.0 17 30 30 12.6 7.8 7.9 2.2 18 20 20 12.6 8.9 7.9 1.7 19 10 10 12.8 9.0 6.0 1.1

Contoh perhitungan pengkonversian dari Psi ke kg/cm2 12.8 psi = 12.8 psi x psi atm 7 . 14 1 x atm cm kg 1 / 0332 . 1 2 = 0.90 kg/cm2

Data pengamatan “pengendalian tanpa melalui vessel” setalah konversi ke kg/cm2

Tabel 3.2 Data pengamatan setelah dikonversi

No. SV PV Tekanan (kg/cm 2) P1 P2 P3 P4 1 10 10 0.90 0.65 0.46 0.08 2 20 20 0.88 0.56 0.44 0.11 3 30 30 0.87 0.21 0.44 0.15 4 40 40 0.86 0.34 0.58 0.20 5 50 50 0.86 0.18 0.58 0.23 6 60 60 0.86 0.17 0.66 0.28 7 70 70 0.86 0.17 0.72 0.34 8 80 80 0.86 0.16 0.73 0.36 9 90 90 0.86 0.16 0.89 0.42 10 100 100 0.86 0.16 0.76 0.46 11 90 90 0.86 0.41 0.69 0.43 12 80 80 0.87 0.45 0.65 0.41 13 70 70 0.87 0.45 0.65 0.34 14 60 60 0.88 0.48 0.62 0.29 15 50 50 0.88 0.48 0.60 0.25

16 40 40 0.88 0.55 0.59 0.21

17 30 30 0.89 0.55 0.56 0.15

18 20 20 0.89 0.63 0.56 0.12

19 10 10 0.90 0.63 0.42 0.08

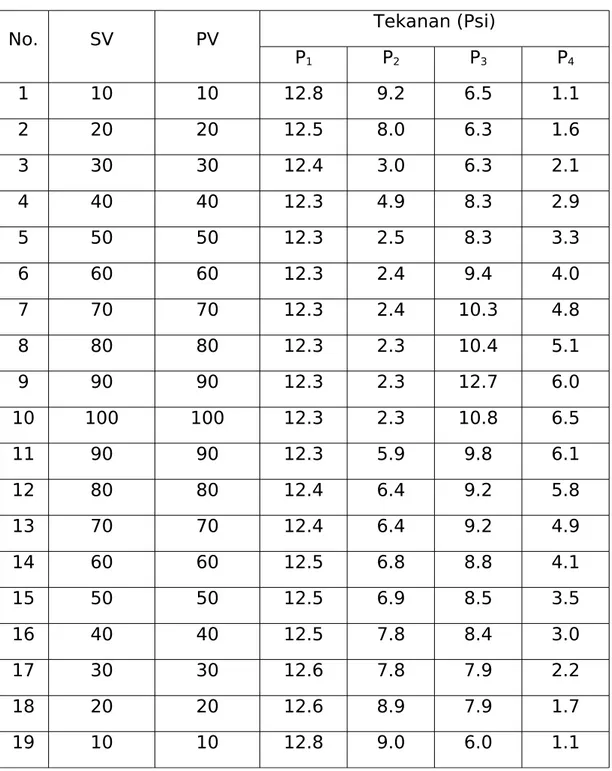

Data pengamatan “pengendalian melalui vessel” Tabel 3.3 Data pengamatan sebelum dikonversi

No. SV PV Tekanan (Psi)

P1 P2 P3 P4 1 10 10 12.1 11 6.7 1.2 2 20 20 12.1 10.1 6.8 2.5 3 30 30 12.1 10.1 6.9 2.8 4 40 40 12.1 9.8 8.2 3 5 50 50 12.1 9.8 8.7 3.2 6 60 60 12.2 9.2 9.2 4 7 70 70 12.2 9.1 10.5 4.8 8 80 80 12.3 9 12.7 5.1

9 90 90 12.3 8.8 13.2 5.8 10 100 100 12.3 8.5 13.2 6.5 11 90 90 12.3 8.5 12.4 5.5 12 80 80 12.3 8.5 12.2 4.9 13 70 70 12.3 8.3 11.4 4 14 60 60 12.3 9 10.9 3.8 15 50 50 12.3 9.8 9.7 3.5 16 40 40 12.3 10 9.6 3.1 17 30 30 12.2 10.2 7.8 3.1 18 20 20 12.2 10.8 7.2 2.3 19 10 10 12.2 11.2 6.8 1.1

Contoh perhitungan pengkonversian dari Psi ke kg/cm2 12.1 psi = 12.8 psi x psi atm 7 . 14 1 x atm cm kg 1 / 0332 . 1 2 = 0.85 kg/cm2 6.7 psi = 6.7 psi x psi atm 7 . 14 1 x atm cm kg 1 / 0332 . 1 2 = 0.48 kg/cm2

Data pengamatan “pengendalian melalui vessel” setalah konversi ke kg/cm2

Tabel 3.4 Data pengamatan setelah dikonversi No. SV PV Tekanan (kg/cm 2) P1 P2 P3 P4 1 10 10 0.85 0.77 0.47 0.08 2 20 20 0.85 0.71 0.48 0.18 3 30 30 0.85 0.71 0.49 0.20 4 40 40 0.85 0.69 0.58 0.21 5 50 50 0.85 0.69 0.61 0.22 6 60 60 0.86 0.65 0.65 0.28 7 70 70 0.86 0.64 0.74 0.34 8 80 80 0.86 0.63 0.89 0.36 9 90 90 0.86 0.62 0.93 0.41 10 100 100 0.86 0.60 0.93 0.46 11 90 90 0.86 0.60 0.87 0.39 12 80 80 0.86 0.60 0.86 0.34 13 70 70 0.86 0.58 0.80 0.28 14 60 60 0.86 0.63 0.77 0.27 15 50 50 0.86 0.69 0.68 0.25 16 40 40 0.86 0.70 0.67 0.22 17 30 30 0.86 0.72 0.55 0.22 18 20 20 0.86 0.76 0.51 0.16 19 10 10 0.86 0.72 0.48 0.08

3.2 Pengolahan Data

Grafik 1. Grafik Pengendalian Tekanan Tanpa Melalui Vessel

Grafik2. Grafik Pengendalian Tekanan Melalui Vessel

Grafik 3. Grafik Pengendalian Tekanan Tanpa Melalui Vessel Setelah di Konversi (Kg/cm2)

Grafik 4. Grafik Pengendalian Tekanan Melalui Vessel Setelah di Konversi (Kg/cm2)

BAB IV

Pembahasan dan Kesimpulan 4.1 Pembahasan

a. Pengendalian tekanan tanpa melalui Vessel

Dari data pengamatan dan grafik pengendalian tekanan tanpa melaui vessel dapat dilihat data yang diperoleh pada p1, p2, p3 dan p4 sangat berbeda. Hal ini mungkin disebabkan oleh perbedaan bukaan valve dan hambatan yang diperoleh pada masing-masing aliran. Pada percobaan banyak sekali ditemukan gangguan-gangguan, hal ini ditandai dengan pergerakan tak menentu dari control valve. Hal tersebut mungkin disebabkan karena kerusakan pada alat PCT 10, yang kita ketahui sebagai

sebuah alat yang mengatur proses atau disebut dengan modul pengatur tekanan.

Pada grafik juga dapat kita lihat perbedaan pembacaan pada p1, p2, p3 dan p4 ketika dilakukan penambahan ataupun pengurangan nilai SV, pada praktikum pengendalian tekanan tanpa melalui vesel perbedaan nilaiyang terbaca sangat berfluktuasi (tidak menentu), pada bukaan SV yang samapun nilainya sangat berbeda. Hal tersebut mungkin juga disebabkan karena kerusakan alat.

b. Pengendalian tekanan melalui

Pada grafik pengendalian tekanan melalui vessel dapat dilihat fluktuasi yang terjadi pada grafik pengendalian tekanan tanpa melalui vessel tidakbanyak lagi terjadi atau bisa dikatakan nilainya hampir sama, hal tersebut mungkin disebabkan oleh adanya manfaat dari vessel yang digunakan. Vessel tersebut telah terlebih dahulu mengendalikan tekanan yang akan keluar dari sistem, sehingga tentu saja tekanan yang masih terdapat dalam sistem ikut terkendalikan.

4.2 Kesimpulan

Pengendalian tekanan melalui vessel memberikan hasil yang lebih baik daripada pengendalian tanpa menggunakan vessel.

Semakin tinggi nilai SV maka tekanan akan semakin besar, karena bukaan valve juga semakin besar.

Vessel ikut berperan sebagai pengendali tekanan.

Penggunaan vessel pada proses pengendalian tekanan sangat dibutuhkan untuk mengurangi beban kerja control valve