PENINGKATAN PEROLEHAN MINYAK EFEK

RESIKEL RESIDU PENCAIRAN BATUBARA

Muhammad Hanif

Coal Liquefaction Centre, Puspiptek, Serpong

Pusat Teknologi Pengembangan Sumberdaya Energi E-mail: hanive@yahoo.com

Abstract

This paper presents the effect of recycle CLB (coal liquid bottom) on oil yield from coal liquefaction process which contains of activated catalyst, organic residue, and ash from coal. To recover activated catalyst from CLB is not extremely difficult but also very expensive. Therefore one possible way of utilizing this activated catalyst and remaining convertible organic residue in CLB more effectively is by recycling the CLB. As a result, the efficiency of coal liquefaction process can be improved significantly. Experiment using 1L autoclave that's equipped with stirrer is conducted using Banko Coal at operating temperature of 450oC, initial hydrogen pressure of 12 MPa, and holding time 60 min. Catalyst used in the experiment is medium grade limonite (MGL) from Soroako with particle size less than 0.8 m and concentration of 3% mafc as Fe. Coal particle size is 200 mesh (74m).The experiment result suggests that CLB addition can increase the oil yield of coal liquefaction. Recycle (additional) CLB of 50 and 70wt% mafc can increase the oil yield from 25,71wt% mafc to 51,83 and 65,7wt% mafc respectively.

Kata kunci: hidrogenasi, likuifaksi, katalis, limonit, Soroako, pencairan batubara,

CLB, daur ulang

1. PENDAHULUAN

Proses pencairan batubara secara langsung, sejauh perkembangannya, telah mengalami banyak kemajuan terutama bila dibandingkan

dengan tahap-tahap awal pengembangan

teknologi tersebut. Kemajuan yang telah dicapai adalah peroleh dan kualitas produk minyak yang lebih baik yang dihasilkan pada kondisi proses seperti tekanan dan temperatur yang lebih

rendah. Namun, belum ada yang

mengoperasikan teknologi pencairan batubara

secara langsung dalam skala komersial.

Sementara itu, beberapa negara masih terus melakukan studi kelayakan penerapan teknologi

dan peningkatan efisiensi proses. Untuk

meningkatkan efisiensi proses dan seiringan dengan itu kelayakan penerapannya, salah satu

kuncinya adalah dengan menyempurnakan

proses dan mengembangkan katalis baru. Pada proses Bergius, yang merupakan proses pencairan batubara pertama, reaksi pencairan batubara dilakukan hanya dalam satu tahap namun memerlukan temperatur dan tekanan sangat tinggi dengan menggunakan katalis sekali pakai yang aktivitasnya rendah. Proses pencairan sekarang, sementara itu, terdiri dari dua atau tiga stage (tahap) dengan kondisi

operasi lebih rendah. Kondisi operasi sedimikian dapat dicapai karena pelarut yang digunakan memiliki kemampuan donor hidrogen yang sangat baik, begitu pula katalisnya memiliki aktivitas dan selektivitas tinggi.

Tahap pertama dari proses pencairan batubara yang dikembangkan saat ini adalah pembersihan batubara dari mineral organik dilanjutkan dengan pengeringan. Pada tahapan ini struktur dan susunan makromolekul batubara

dapat berubah, sehingga mempengaruhi

kereaktifan batubara. Tahap kedua adalah pemanasan batubara di dalam preheater secara cepat bersama dengan pelarut, katalis dan gas

hidrogen bertekanan, hingga mencapai

temperatur reaksinya (Syah, Y. T., 1981). Pada tahap ini terjadi dekarboksilasi, pembentukan karbonat, dan dehidrasi dan batubara, secara

substansial, diperkirakan telah terlarut.

Pemanasan cepat sampai beberapa ratus derajat per- menit diperkirakan merupakan tahap yang sangat esensial agar yield minyak tinggi bisa didapatkan dan reaksi retrogresif bisa dicegah.

Pada tahap pemanasan awal tersebut, katalis belum berfungsi secara efektif. Ini disebabkan oleh waktu kontak yang singkat. Pada tahap ini, sangat diperlukan pelarut donor

hidrogen yang berfungsi menghambat terjadinya reaksi retrogresif. Setelah dipanaskan slurry batubara tersebut kemudian dimasukkan ke dalam reaktor dimana batubara akan mengalami perengkahan secara termal dan akan terjadi reaksi katalitik, hidrogenasi dan hidrokraking.

Produk dari reaktor kemudian akan menjalani proses pemisahan dimana produk minyak dipisahkan. Residu dari proses pemisahan adalah campuran padatan, terdiri dari abu batubara, katalis dan sisa batubara yang tidak bereaksi, disebut sebagai CLB (Coal Liquid

Bottom) (Mochida, I., et.al., 2002).

Dalam proses pencairan batubara secara langsung, biasanya digunakan katalis terdispersi (dispersed catalyst) (Cugini,A.V., et al., 1994). Selama proses berlangsung, katalis macam ini tercampur dengan abu atau residu padat batubara akibatnya sulit dilakukan pemisahan dan dengan demikian hanya dapat digunakan

sekali sebelum dibuang. Namun, katalis

terdispersi memiliki kelebihan dibandingkan dengan katalis tersokong (supported catalyst), yaitu kontak yang terjadi lebih intim antara katalis dengan pelarut sehingga proses pencairan menjadi lebih efisien. Katalis tersokong, dalam proses pencairan batubara, tidak sebaiknya

digunakan karena pori-pori katalis dapat

tersumbat oleh abu batubara serta residu padat batubara sehingga katalis mudah mengalami deaktivasi atau poisoning. Di sisi lain, meskipun pemakaian katalis terdispersi dalam batubara (highly dispersed catalyst on coal) dapat

meningkatkan permukaan kontak secara

signifikan serta mengurangi jumlah

pemakaiannya, tetap saja biaya yang diperlukan cukup besar karena katalis tidak mungkin diresikel.

DAUR ULANG COAL LIQUID BOTTOM (CLB) Kandungan CLB, yang dihasilkan dari proses pencairan batubara, antara lain berupa katalis yang sudah teraktivasi dan residu organik yang potensial untuk didaur ulang. Katalis dalam jumlah besar seringkali terbuang begitu saja karena teknologi rekoveri katalis yang belum memadai. Padahal, penggunaan katalis daur ulang yang diambil dari sisa residu tersebut menunjukan bahwa katalis memiliki aktivitas yang cukup baik walaupun lebih rendah dibandingkan dengan katalis baru pakai (fresh

catalyst) (Guin, J.,et al., 1979). Konversi

batubara yang tidak sempurna menyisakan banyak residu organik padat yang sangat disayangkan karena residu padat tersebut

beserta sejumlah besar minyak batubara

terbuang disebabkan sulitnya mengambil minyak dari sisa padatan.

Produk CLB dalam proses pencairan bisa mencapai 40% artinya produk ini cukup potensial untuk diresikal sehingga efisiensi proses dapat ditingkatkan. CLB mengandung katalis yang telah teraktivasi serta residu organik yang masih mungkin untuk terkonversi lebih lanjut menjadi minyak. Oleh karena itu, keberhasilan resikel CLB ini akan secara signifikan membantu dalam peningkatan kelayakan penerapan teknologi pencairan batubara secara langsung yaitu dengan berkurangnya penggunaan katalis segar

(make up fresh catalyst), bertambahnya

perolehan minyak sehingga residu yang terbuang akan berkurang, dan berkurangnya jumlah

solvent atau pelarut donor yang digunakan yang

akan mengakibatkan efisiensi proses secara keseluruhan meningkat.

Dalam tulisan ini, akan diuraikan pengaruh resikel CLB atau penambahan CLB terhadap perolehan produk pencairan batubara, terutama perolehan minyak.

2. BAHAN DAN METODE

2.1. Bahan

2.1.1. Batubara

Batubara muda yang dipergunakan di dalam riset ini adalah batubara Banko Tengah yang diperoleh dari area kuasa penambangan PTBA di Tanjung Enim, Sumatera Selatan. Adapun karakteristik batubara muda Bangko Tengah adalah sebagai berikut :

Tabel 1 Propertis Batubara Banko Tengah

% berat kering Abu

% berat Air % berat

C H N S Odiff

63,72 4,64 1,07 0,6 17,37 2,33 10,27

Sumber : Hasil analisis Lab Analitik, UPT-LSDE.

Sebelum diumpankan ke dalam autoclave

batubara terlebih dahulu digiling hingga

berukuran lolos 200 mesh (74 m) kemudian

dikeringkan sampai kandungan airnya sekitar 10% berat. Sampel batubara yang tidak dipergunakan langsung disimpan di dalam desikator untuk menghindari penyerapan air dari udara terbuka.

2.1.2. Solvent

Pelarut BSU yang dipergunakan merupakan

heavy fraction dengan kisaran titik didih

300-420oC dan karakteristik seperti pada Tabel 2 dan

Tabel 3. Fraksi pelarut diperoleh dari distilasi vakum 10 mmHg di laboratorium pencairan batubara. Pelarut BSU diperoleh dari TCLC (Takasago Coal Liquefaction Center) Jepang.

Pelarut BSU tersebut diperoleh dari unit BSU (Bench Scale Unit) kapasitas 100 kg/jam di

Takasago dengan menggunakan batubara

Banko. Dari pelarut yang sama dipergunakan untuk membuat katalis slurry.

Tabel 2 Fraksi Pelarut Heavy Oil BSU Fraksi (% berat)

H2O LO MO HO CLB

0,15 0,19 1,37 93,05 5,24

Hasil analisis Lab. Pencairan Batubara - LSDE PUSPIPTEK, Serpong LO (C5-180 oC), MO (180-300 oC), HO (300-420 oC) , CLB (+ 420 oC)

Tabel 3 Komposisi Ultimat Heavy Oil BSU Ultimat Analysis (% berat)

C H N S Odiff

88.4 8.5 1.0 0.1 2.0

2.1.3. Katalis

Dalam penelitian ini digunakan katalis limonit Soroako yang diperoleh dari penambangan nikel di Soroako, Sulawesi Selatan. Karakteristik katalis tersebut dapat dilihat pada Tabel Tabel 4. Tabel 4 Karakteristik Katalis Limonit Soroako

% Solid %

Solvent

Basis kering (% berat)

Fe Mg Al Si Mo Ni S

25,58 74,42 46,96 0,08 3,35 2,64 0,09 1,29 -

Katalis yang dimasukkan ke reaktor

berbentuk slurry yang dibuat dengan menggerus

katalis padat di dalam pelarut dengan

menggunakan tower mill. Pelarut digunakan pada saat penggerusan gunanya untuk mencegah oksidasi katalis oleh udara juga untuk membuat dispersivitas yang lebih baik. Kecepatan dan waktu tower mill dapat diatur. Untuk membuat katalis slurry waktu yang diperlukan ditentukan selama 3 jam atau lebih dengan perkiraan ukuran diameter partikel katalis di dalam slurry sekitar

0,5-0,8 m. Pelarut yang digunakan pada

penggilingan katalis ini memiliki karakteristik yang sama dengan pelarut yang digunakan dalam proses pencairan.

2.1.4. Coal Liquid Bottom (CLB)

CLB merupakan sisa atau residu hasil distilasi

produk slurry pencairan batubara yang

kandungan bahan organiknya masih cukup tinggi dan juga mengandung katalis yang telah teraktivasi. CLB ini diperoleh dari BSU (Bench Scale Unit) 100 kg/day dengan batubara Banko yang dilakukan di Jepang. Sebelum digunakan,

CLB digerus sampai berukuran sama dengan batubara yaitu lolos 200 mesh (74 m) kemudian

dianalisis kandungan abu dan logamnya,

terutama kandungan Fe-nya. Adapun

karakteristik dari CLB yang digunakan dalam penelitian ini adalah seperti pada Tabel 5.

Tabel 5 Karakteristik CLB Yang Ditambahkan Dalam Proses Pencairan

Nama : NLF-61-CLB Konsentrasi [%berat] CLB (org) Abu Fe 86,58 13,42 4,50 2.2. Percobaan

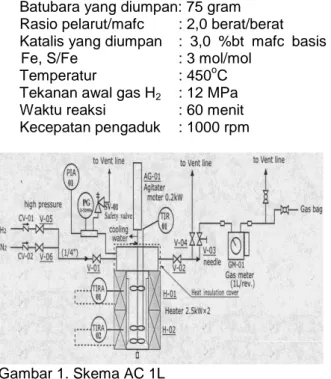

Seluruh reaksi di dalam studi ini dilakukan

dengan menggunakan autoclave 1L

berpengaduk, seperti pada Gambar 1. Variabel riset yang digunakan di dalam studi ini adalah variasi konsentrasi CLB yang ditambahkan dalam proses dengan rasio pelarut terhadap batubara

konstan. Dengan ditambahkannya CLB,

konsentrasi total katalis dasar besi dalam proses menjadi lebih besar dari 3% berat batubara kering bebas abu (mafc) sebagai Fe. Konsentrasi Fe lebih besar dari 3% berat dianggap tidak berpengaruh terhadap aktivitas katalis secara keseluruhan karena dalam hasil percobaan sebelumnya didapat bahwa konsentrai tersebut merupakan konsentrasi katalis yang optimum dengan perolehan minyak maksimal (Hidayat H., et al., 2002). Jadi jika konsentrasi katalis lebih besar dari 3% berat mafc sebag Fe maka perbedaannya tidak signifikan dibandingkan 3% berat mafc.

Variabel pertama ditetapkan diambil dari penambahan CLB sebesar 0% dan 50 % berat mafc. Perolehan minyak dan CLB dari kedua kondisi di atas diplot terhadap prosentasi penambahan CLB dalam sebuah grafik sebelum kemudian pada grafik dibuat garis lurus untuk masing-masing produk pada kedua kondisi sehingga didapat titik potong garis CLB dengan sumbu X (pada perolehan CLB sama dengan nol). Variabel ketiga diambil dari titik potong tersebut yaitu CLB addition sebesar 70% berat mafc. Metode ini diambil berdasarkan pada asumsi bahwa proses ini dilakukan secara kontinyu yaitu tidak mungkin perolehan CLB berharga dibawah 0% berat mafc. Ini merupakan suatu cara pendekatan agar dapat diketahui berapa persen seharusnya CLB yang bisa ditambahkan atau diresikel sehingga kontinuitas proses tetap berlangsung. Desain eksperimen secara keseluruhan adalah sebagai berikut :

Batubara yang diumpan: 75 gram

Rasio pelarut/mafc : 2,0 berat/berat

Katalis yang diumpan : 3,0 %bt mafc basis

Fe, S/Fe : 3 mol/mol

Temperatur : 450oC

Tekanan awal gas H2 : 12 MPa

Waktu reaksi : 60 menit

Kecepatan pengaduk : 1000 rpm

Gambar 1. Skema AC 1L

Apabila seluruh umpan (serbuk batubara muda, pelarut, katalis slurry dan sulfur) sudah dimasukkan ke dalam autoclave dan autoclave ditutup, maka pembilasan dilakukan. Pembilasan dilakukan dengan pertama-tama mengalirkan gas

nitrogen bertekanan 20-30 kg/cm2 ke dalam

autoclave untuk menghilangkan oksigen di dalam autoclave lalu dilanjutkan dengan mengalirkan gas hidrogen hingga tekanan sekitar 20-30

kg/cm2 untuk membersihkan ruangan di dalam

autoclave dari konsentrasi udara (nitrogen dan

oksigen). Masing-masing pembilasan baik

dengan nitrogen maupun dengan hidrogen dilakukan sebanyak tiga kali.

Setelah proses pembilasan, kemudian tes kebocoran dilakukan dengan mengalirkan gas

hidrogen pada tekanan 200 kg/cm2 ke dalam

autoclave dan ditahan selama semalam. Untuk mengetahui ada tidaknya kebocoran adalah dengan melihat indikasi terjadinya penurunan tekanan. Tes kebocoran juga dilakukan dengan menggunakan hydrogen gas detector atau dengan menyemprotkan air sabun ke tempat kemungkinan terjadinya kebocoran. Apabila tidak ada kebocoran, maka tekanan gas hidrogen dapat diturunkan sampai tekanan gas yang

ditentukan dan autoclave siap untuk

dioperasikan. Kemudian, aliran air pendingin untuk pengaduk, termokopel dan kontrol panel siap dioperasikan.

Kecepatan pemanasan sistem autoclave 1 liter di laboratorium Pencairan Batubara Muda

BPP Teknologi adalah 284o/jam. Waktu reaksi

mulai dihitung setelah suhu cairan mencapai

450oC.

2.3. Analisis Produk

Hasil pencairan batubara muda terdiri dari dua (2) macam produk yaitu gas dan cairan slurry. Pengambilan gas hasil reaksi langsung dilakukan pada tiga kondisi tekanan yaitu tinggi, medium dan rendah, dimaksudkan agar representatif.

Analisa komposisi gas dilakukan dengan

menggunakan instrumen kromatografi gas TCD

dan FID untuk mendapatkan konsentrasi gas H2,

CO, CO2, C1 sampaiC4. Analisa gasH2S secara

dilakukan secara tersendiri, yaitu dengan

menggunakan peralatan Gastec Dragger yang pembacaannya menggunakan tabung indikator.

Sementara itu, produk cairan slurry

dipisahkan dengan metode distilasi vakum. Hasil distilasi yang diinginkan adalah produk minyak

dengan titik didih C5-420oC yang terdiri dari

fraksi-fraksi LO/light oil (C5-180

o

C), MO/middle oil

(180-300oC), HO/heavy oil (300-420oC). Sisanya

adalah padatan CLB/coal liquid bottom (+420oC).

3. HASIL PERCOBAAN DAN DISKUSI

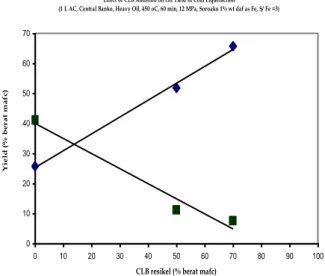

Hasil percobaan pencairan batubara secara langsung dengan variasi penambahan CLB ditunjukkan pada Tabel 6.

Tabel 6. Perolehan Produk Cair Dan Gas

CLB/R (wt%) 0 50 70 Distillate 25,71 51,83 65,70 CLB 41,1 11,12 7,55 H2O 13,80 17,49 11,09 C1-C4 13,62 17,17 12,58 CO+CO2 10,18 9,99 9,93 -4,42 -7,59 -6,85

Dapat dilihat pada Tabel 6 bahwa

penambahan CLB berbanding lurus dengan perolehan minyak dan berbanding terbalik dengan perolehan CLB. Maksudnya adalah semakin besar CLB yang ditambahkan (CLB/R) maka semakin besar perolehan minyak yang dan sebaliknya perolehan CLB semakin kecil. Kondisi ini menunjukkan bahwa penambahan CLB akan menambah efisiensi proses karena perolehan

minyak yang diinginkan akan bertambah

sementara jumlah residu atau batubara yang tidak terkonversi akan berkurang.

Dari Gambar 2 yang merupakan plot antara perolehan minyak terhadap penambahan CLB (CLB/R) terlihat sebagai garis lurus. Dengan metode ekstrapolasi maka didapat penambahan CLB maksimal adalah sekitar 80% berat batubara kering bebas abu (mafc). Harga tersebut diperoleh dari titik potong antara sumbu X dengan garis perolehan CLB. Harga ini merupakan perkiraan jumlah CLB maksimal yang

bisa ditambahkan dalam proses kontinyu sehingga berjalan dengan efisien. Bila CLB ditambahkan di bawah harga tersebut maka perolehan CLB masih berharga positif artinya CLB yang akan terakumulasi dan dibuang sebagai residu. Sementara bila penambahan CLB berada di atas 80 % berat mafc maka perolehan CLB berharga negatif. Melakukan hal ini tidak mungkin dalam skala skala kontinyu karena CLB yang harus diumpankan akan berkurang. Sehingga dapat dipastikan bahwa penambahan CLB optimal adalah sekitar 80% berat mafc.

Effect of CLB Addition on Oil Yield in Coal Liquefaction (1 L AC, Central Banko, Heavy Oil, 450 oC, 60 min, 12 MPa, Soroako 1% wt daf as Fe, S/ Fe =3)

0 10 20 30 40 50 60 70 0 10 20 30 40 50 60 70 80 90 100

CLB resikel (% berat mafc)

Y ie ld ( % b e ra t m a fc )

Gambar 2. Pengaruh CLB/R Terhadap Perolehan Minyak

4. KESIMPULAN

Kesimpulan yang dapat dibuat dari pembahasan di atas adalah bahwa perolehan minyak secara

signifikan dapat ditingkatkan dengan

penambahan secara optimal CLB yaitu sebesar 80% berat mafc.

DAFTAR PUSTAKA

Cugini, A.V., Krastman, D., Martello, D.V., Frommell, D.F., Wells, A.W. and Holder, G.D.,

Effect of catalyst dispersion on coal

liquefaction with iron catalysts, Energy & Fuels, 8, 1994, p. 83-87.

Guin, J., Tarrer, A., Taylor,Jr.L., Lee, J.M., VanBrackle, H.F. and Curtis, C.W., Further studies of cataliytic activity of coal mineral in coal liquefaction : 2. Performance of iron and SRC mineral residue, as catalysts and sulfur scavangers, Ind.Eng.Chem. Process Des. Dev., 18, 4, 1979, p.631-637.

Hidayat H., Muksin, Hanif M., Perbandingan aktivitas katalis limonit Soroako terhadap katalis dasar besi dalam proses pencairan batubara secara langsung, diusulkan publikasi di seminar Teknologi Untuk Negeri, BPPT, 2002.

Mochida, I., Sakanishi, K., Catalysis in Coal Liquefaction, Advances an Catalysis, 40, 2002. p. 39-85.

Shah, Y.T., Reaction Engineering in Direct Coal Liquefaction, Addison-Willey Pub. Co., Tokyo, 1981.