KEKUATAN GESER DAN KELENTURAN KOMPOSIT WOVEN

S-GLASS BERBASIS EPOXY RESIN ARALDITE LY 5138-2 DENGAN

HARDENER HY 5138 UNTUK BASIS DATA DI BIDANG

KEDIRGANTARAAN

Kurniadi Sukma Wijaya1, Ariadne L. Juwono1, Mohammad Dahsyat2

1Departemen Fisika, FMIPA UI, Kampus UI Depok, 16424 2Pusat Teknologi Industri Hankam BPPT, PUSPIPTEK, Serpong

E-mail: [email protected]

Abstrak

Badan Pengkajian dan Penerapan Teknologi (BPPT) Indonesia mengembangkan teknologi komposit untuk struktur Pesawat Udara Nir Awak (PUNA). Sebagai basis data material komposit, telah dilakukan pengujian terhadap material S-glass/epoxy dengan variasi orientasi serat S-glass. Pembuatan komposit dilakukan dengan metode hand lay-up dan diikuti vacuum bagging, kemudian dilakukan perhitungan densitas dan fraksi volume serat, serta uji geser dan uji lentur. Kerusakan permukaan komposit setelah uji mekanik diamati menggunakan Scanning Electron Microscope. Hasil pengujian ini menunjukkan komposit dengan orientasi serat 0°/90° memiliki sifat mekanik yang lebih baik daripada komposit dengan orientasi serat +/-45°, yaitu memiliki kekuatan geser, kekuatan lentur, dan modulus lentur secara berurutan sebesar 25,38 MPa, 273,21 MPa, dan 18,41 GPa.

Shear Strength and Flexibility of Woven S-Glass Based Epoxy Resin Araldite LY 5138-2 with Hardener HY 5138 Composites for Aerospace Database

Abstract

Badan Pengkajian dan Penerapan Teknologi (BPPT) Indonesia has developed composite technology for Pesawat Udara Nir Awak (PUNA) structural application. To establish a composite material database, a series of test was conducted on S-glass/epoxy composite materials with a variation of S-glass fiber orientation. The materials were fabricatied using a hand lay-up and followed by a vacuum bagging method; then density and fiber volume fraction measurement, as well as shear and bending testings were carried out. The composite failure surfaces after mechanical test were observed using Scanning Electron Microscope. The results showed that the 0°/90° fiber orientation composites had a better mechanical properties than the +/-45° fiber orientation composites, which shear strength, flexural strength, and flexural modulus were 25,38 MPa, 273,21 MPa, and 18,41 GPa respectively.

Keywords : composite, density, fiber volume fraction, flexural strength, interlaminar shear strength

1. Pendahuluan

Komposit adalah gabungan dari dua atau lebih material, baik metal, polimer, maupun keramik yang bertujuan mengombinasikan sifat – sifat yang tidak dapat ditemukan dalam satu material (Callister, 2007). Material penyusun komposit adalah matrik dan reinforcement (penguat). Matrik didefinisikan sebagai komponen material terluar atau kulit dari komposit.

Sedangkan penguat merupakan komponen pengisi dari matrik, atau fasa penguat atau penyokong dari matrik yang dapat berupa partikel (butiran/serpihan) yang tersebar atau berupa serat dengan arah tertentu yang sering dikenal sebagai fiber. Sebagian besar teknologi modern saat ini memerlukan material dengan sifat kombinasi yang tidak dapat ditemukan dalam logam, keramik dan polimer. Salah satunya pesawat terbang yang membutuhkan material yang memiliki sifat ringan, kuat, kaku, tahan abrasi dan benturan, serta tahan terhadap korosi. Sehingga dalam hal ini mulai dikembangkan material komposit.

Pesawat terbang komersial akan terbang lebih dari 60.000 jam selama 30 tahun, dengan lebih dari 20.000 penerbangan, dan terbang sejauh lebih dari 100.000 mil (Peel & Gregson, 1995). Untuk meningkatkan kemampuan ini, para insinyur terus melakukan penelitian untuk mencari material terkuat dan teringan atau memiliki nilai weight-to-strength

ratio tertinggi. Mengurangi densitas material pesawat adalah cara paling efisien untuk

mengurangi berat dan meningkatkan performa dari pesawat. Material komposit yang memiliki densitas rendah akan menghasilkan berat pesawat yang lebih ringan, daya angkut yang lebih besar, dan hemat bahan bakar sehingga mampu menempuh jarak lebih jauh. Komposit memiliki beberapa keunggulan bila dibandingkan dengan material paduan logam yang sebelumnya digunakan sebagai bahan pesawat terbang. Beberapa keunggulan komposit antara lain, lebih ringan, memiliki nilai kekuatan (strength) dan kekakuan (stiffness) yang optimum, memiliki umur kelelahan (fatigue life) yang lebih lama, tahan korosi, mudah didesain, lebih murah untuk beberapa bagian dan cepat dalam produksi (Campbell, 2006).

Pada awalnya pesawat terbang terbuat dari kayu dan kertas, kemudian pada tahun 1920-an pesawat mulai terbuat dari metal, salah satunya aluminium alloy yang mempunyai kekuatan dan karakteristik lebih baik dari material sebelumnya. Hingga saat ini aluminium

alloy masih menjadi pilihan utama material dalam fabrikasi pesawat. Selain aluminium,

terdapat juga magnesium, berilium, titanium, high strength steel dan superalloy yang masih terus dikembangkan hingga saat ini. Pada awal tahun 1980-an baru terhitung sekitar 5% material komposit yang digunakan untuk desain pesawat terbang dan digunakan hanya untuk struktur pelengkap pada bagian yang tidak krusial. Akan tetapi saat ini material komposit telah menjadi struktur utama pesawat terbang, bahkan terdapat 50% material komposit yang terkandung dalam pesawat Airbus A350 XWB dan Boeing 787 Dreamliner (Hexcel Corporation, 2013).

(Pesawat Udara Nir Awak). Penelitian bahan komposit untuk keperluan PUNA perlu terus dilakukan untuk menyempurnakan kemampuan pesawat ini. Oleh karena itu, diperlukan penelitian lanjutan dari penelitian sebelumnya yaitu mengenai sifat mekanik dari komposit

S-glass/epoxy. Pahlawan (2013) menyimpulkan bahwa komposit S-glass/epoxy dengan orientasi

serat 0°/90° memiliki kekuatan tarik dan tekan lebih baik dari komposit dengan orientasi serat +/-45°. Tujuan utama dari penelitian ini adalah untuk mengetahui kekuatan geser dan kelenturan dari material komposit glass/epoxy dengan variasi arah orientasi serat penguat

S-glass. Selanjutnya diharapkan penelitian ini bermanfaat untuk melengkapi basis data yang

akan digunakan oleh BPPT dalam pemilihan bahan dasar material komposit yang akan diterapkan dalam PUNA dan menjadi bahan evaluasi oleh BPPT untuk terus mengembangkan material PUNA.

2. Metode Penelitian

Penelitian ini terbagi atas dua tahap, yaitu tahap pembuatan komposit dan pengujian komposit. Pembuatan sampel komposit meliputi persiapan alat dan bahan, pembuatan sampel, serta pemotongan sampel sesuai standar uji. Pembuatan sampel komposit dilakukan di PT. Guntur Sayuta Perkasa, Serpong dan pemotongan dilakukan di bengkel mekanik Departemen Fisika Universitas Indonesia. Selanjutnya tahap pengujian berupa uji fisik yaitu mengetahui densitas dan fraksi volume komponen komposit dilakukan di Departemen Fisika Universitas Indonesia. Uji geser dilakukan di LIPI Biomaterial, Cibinong. Sedangkan uji lentur dan pengamatan kerusakan mikro sampel akibat pengujian menggunakan SEM (Scanning

Electron Microscope) dilakukan di Sentra Teknologi Polimer, Serpong. 2.1. Pembuatan Komposit

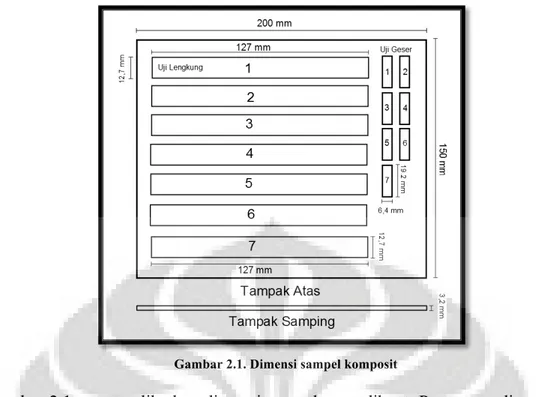

Gambar 2.1. Dimensi sampel komposit

Gambar 2.1. memperlihatkan dimensi sampel yang dibuat. Penentuan dimensi sampel yang digunakan tergantung dari pengujian yang dilakukan. Pengujian geser komposit menggunakan ASTM D2344-00 dan pengujian lentur menggunakan ASTM D790-03. Pengujian – pengujian tersebut membutuhkan minimal lima spesimen untuk setiap sampelnya. Selain itu, untuk masing-masing uji geser maupun uji lentur dibuat variasi dua jenis orientasi serat yaitu 0°/90° dan +/-45°. Berdasarkan total kebutuhan spesimen, dibuat dua sampel komposit dikarenakan terdapat dua orientasi serat berbeda.

Bahan penguat yang digunakan untuk membuat komposit pada penelitian ini adalah serat S-glass dikarenakan serat ini memiliki kekuatan mekanik yang cukup baik mendekati karbon akan tetapi memiliki harga yang relatif lebih murah. Jenis serat woven cloth (rajutan) dipilih dengan alasan jenis serat ini merupakan serat yang paling praktis digunakan untuk memperkuat komposit yang akan dibuat. Rajutannya yang terdiri dari dua arah serat yang berbeda juga memungkinkan peningkatan kekuatan mekanik pada minimal dua arah yang berbeda. Selain itu, dipilih pola rajutan twill yang memiliki sifat – sifat cukup seimbang daripada pola rajutan lain. S-glass yang dipakai memiliki nama komersial S2-Glass Cloth Sinoma-X (SW220B-90a) dan diimpor oleh PT. Justus Kimiaraya. Adapun spesifikasi dari

S-glass yang digunakan dapat dilihat pada Tabel 2.1.

Tabel 2.1. Spesifikasi S-glass (datasheet PT. Justus Kimiaraya) Spesifikasi S-glass Fiber Style No. SW220B-90a

Berat 240 ± 20 gram/m2

Ketebalan 0,22 ± 10% mm

Matrik yang digunakan untuk komposit yang dibuat adalah epoxy dikarenakan memiliki kekuatan mekanik yang tinggi dan daya rekat interface yang baik dengan kaca. Selain itu matrik ini juga memiliki kemampuan membasahi yang baik dan mudah dalam pemrosesannya. Epoxy yang digunakan berupa resin Araldite RenLam LY 5138-2 dengan pengerasnya berupa Ren HY 5138 yang juga diimpor oleh PT. Justus Kimiaraya. Adapun spesifikasi dari epoxy ini dapat dilihat pada Tabel 2.2.

Tabel 2.2. Spesifikasi epoxy, resin dan pengeras

(diolah dari datasheet Hunstman (2009) & Ciba Specialty Chemicals (1998))

Spesifikasi RenLam LY 5138-2 Ren HY 5138 Campuran Resin/Pengeras

Penampilan Cair dan Sedikit keruh Cair dan bening Tanpa warna Viskositas pada 25 °C (mPa s) 1.700 – 2.200 10 – 25 500 – 700

Densitas pada 25 °C (gr/cm3) 1,10 – 1,15 0,90 – 0,95 1,1 (ISO 1183) Titik nyala

(DIN 51 758) (°C)

137 113 -

Rasio pencampuran 100 23 -

Pot life 500 ml pada 25 °C (menit)

60 - 90 Waktu pelepasan dari cetakan

(jam)

- - 20 - 24

Pembuatan komposit dilakukan menggunakan metode hand lay-up dan dilanjutkan dengan metode vacuum bagging. Metode hand lay-up yang dilakukan di atas kaca datar yang telah diolesi lilin pelepas cetakan (mold release wax) sebagai alas agar komposit yang dibuat rata dan mudah untuk dilepaskan. Dalam hal ini diperlukan 12 lembar potongan S-glass untuk memperoleh ketebalan sampel 3,2 mm. Proses hand lay-up dimulai dengan mengoleskan epoxy secukupnya pada kaca menggunakan kuas, selanjutnya serat S-glass pertama ditempelkan dan diratakan pada olesan resin tersebut. Kemudian epoxy kembali dioleskan

sambil meratakan serat S-glass tersebut sampai membasahi semua serat serta tidak terlipat. Kemudian dilanjutkan dengan menempelkan serat S-glass kedua dan seterusnya sampai diperoleh ketebalan yang diinginkan. Proses ini dilakukan pada suhu kamar dan berkontak langsung dengan udara.

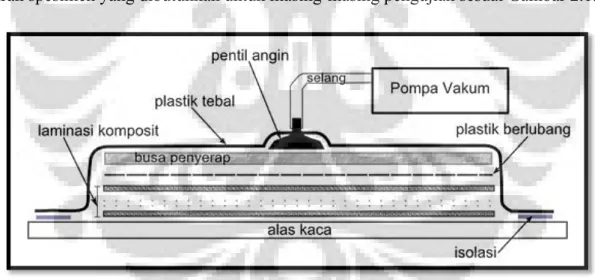

Selanjutnya untuk menekan lapisan komposit yang dibuat dan mengeluarkan epoxy berlebih maka dilakukan metode vacuum bagging. Proses ini dilakukan selama delapan jam dan setelah itu pompa vakum dapat dimatikan dan komposit dibiarkan terlebih dahulu tetap dalam ruangan vakum di dalam plastik tersebut. Pelepasan komposit dari cetakan dapat dilakukan minimal setelah melewati waktu pelepasan cetakan (demoulding time) yaitu 20 sampai 24 jam. Selanjutnya menunggu sampai proses curing selesai selama 7 hari dalam suhu kamar dan tekanan atmosfer sebelum dilakukan pemotongan sampel komposit. Gambar skematik proses hand lay-up dan vacuum bagging dapat dilihat pada Gambar 2.2.

Pemotongan sampel menggunakan diamond blade untuk menghasilkan potongan yang presisi dan rapi. Hal ini bertujuan untuk mencegah terjadinya kerusakan spesimen uji dan meningkatkan keakuratan hasil dalam proses pengujian. Sampel dipotong berdasarkan ukuran – ukuran spesimen yang dibutuhkan untuk masing-masing pengujian sesuai Gambar 2.1.

Gambar 2.2. Skematik proses hand lay-up dan vacuum bagging

2.2. Pengujian Komposit

Perhitungan densitas dilakukan sesuai ASTM D 792-00 yaitu dengan cara membandingkan massa sampel di udara dengan massa di air. Sampel yang dibutuhkan minimal memiliki volume 1 cm3 dan minimal dua spesimen untuk setiap sampel. Alat yang digunakan berupa densitometer FH–MD 200 yang dibeli dari PT. Altraman. Setelah merekam

hasil massa di udara dan di air densitometer akan menghitung densitas dari sampel sesuai dengan Persamaan 2.1.

! = !!

!!!!!×!! (2.1)

dengan ! adalah massa jenis sampel (gram/cm3), !

! massa sampel di udara (gram), !!

massa sampel di air (gram), dan !! adalah massa jenis air (1 gram/cm3).

Perhitungan fraksi volume komponen komposit dilakukan sesuai ASTM D3171-99 yaitu dengan cara membakar matrik yang terdapat pada komposit menggunakan muffle

furnace sehingga tersisa serat yang selanjutnya dapat dihitung massanya. Sehingga dalam hal

ini massa matrik yang terbakar juga dapat diperoleh mencari selisih massa komposit dengan massa serat. Sampel yang dibutuhkan minimal memiliki massa 1 gram untuk sampel yang mengandung void dan minimal terdapat tiga spesimen untuk setiap sampelnya.

Langkah pertama yang dilakukan adalah menghitung massa komposit tiap spesimen, dan massa tiap cawan atau wadah uji (crucible) kering setelah dipanaskan pada drying oven pada suhu lebih dari 100 °C untuk menghilangkan uap air pada cawan. Selanjutnya spesimen diletakkan pada cawan kering tersebut dan dimasukkan ke dalam muffle furnace yang telah dipanaskan sebelumnya pada suhu 565 ± 30 °C. Spesimen dibakar selama maksimal 6 jam, dalam hal ini dilakukan selama 4 jam sampai matrik hilang dan hanya menyisakan serat. Selanjutnya cawan beserta serat di dalamnya diangkat dan didinginkan pada suhu ruang, serta kemudian ditimbang.

Fraksi massa matrik dan serat dihitung menggunakan Persamaan 2.2., sedangkan fraksi volume matrik, serat maupun void dapat dihitung menggunakan Persamaan 2.3. dengan terlebih dahulu mengetahui volume komposit, serat, matrik, dan void jika terkandung di dalamnya. Volume dapat diketahui dengan cara membandingkan massa yang diperoleh dan densitas masing-masing komponen yang diperoleh dari perhitungan densitas.

!"#$%& !"##" = !"##" !"#$"%&% (!")!"##" !"#$"%&' (!") ×100% (2.2)

!"#$%& !"#$%& = !"#$%& !"#$"%&% (!"!)

!"#$%& !"#$"%&' (!"!) ×100% (2.3) Uji geser yang dilakukan adalah untuk mendapatkan kekuatan geser antar laminasi komposit (interlaminar shear strength) atau juga biasa disebut short-beam strength dan dilakukan sesuai dengan ASTM D2344/D2344M-00. Sedangkan uji lentur yang dilakukan

untuk mendapatkan kekuatan lentur (flexural strength) dan modulus lentur (flexural modulus /

modulus of elasticity) dan dilakukan sesuai dengan ASTM D790-03. Adapun ilustrasi dimensi

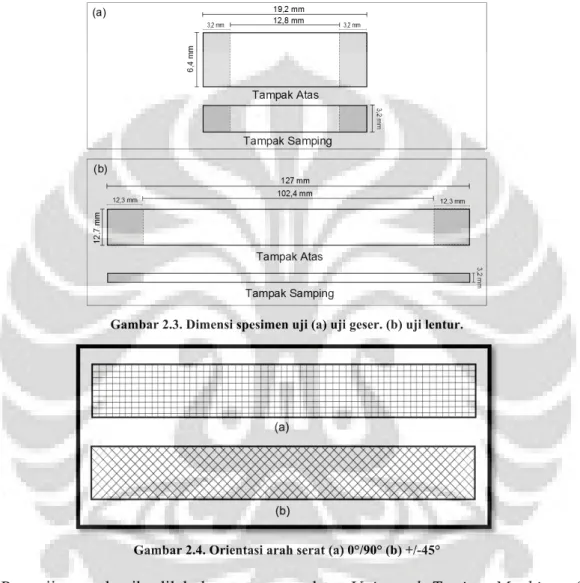

spesimen untuk masing – masing uji dapat dilihat pada Gambar 2.3. Sedangkan llustrasi orientasi arah serat dapat dilihat pada Gambar 2.4. Masing-masing sampel uji memiliki dua orientasi arah serat, yaitu 0°/90° dan +/-45°

Gambar 2.3. Dimensi spesimen uji (a) uji geser. (b) uji lentur.

Gambar 2.4. Orientasi arah serat (a) 0°/90° (b) +/-45°

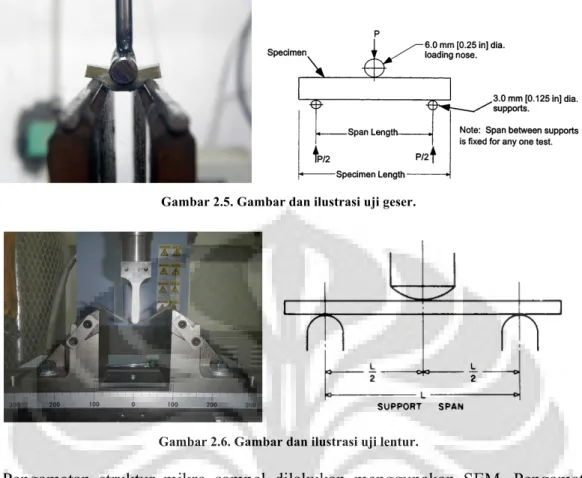

Pengujian mekanik dilakukan menggunakan Universal Testing Machines (UTM) keluaran Shimadzu, Jepang dengan maksimal beban 50 KN. Adapun gambar dan ilustrasi pengujian yang dilakukan dapat dilihat pada Gambar 2.5. untuk uji geser dan 2.6. untuk uji lentur.

Gambar 2.5. Gambar dan ilustrasi uji geser.

Gambar 2.6. Gambar dan ilustrasi uji lentur.

Pengamatan struktur mikro sampel dilakukan menggunakan SEM. Pengamatan ini dilakukan untuk mengetahui jenis kerusakan (mode of failure) yang terjadi setelah dilakukan pengujian geser dan lentur. Sehingga dalam hal ini pengamatan langsung difokuskan ke bagian spesimen yang mengalami kerusakan, baik pada arah horizontal maupun vertikal.

3. Hasil dan Pembahasan 3.1. Densitas Komposit

Nilai densitas komposit dihitung menggunakan Persamaan 2.1. setelah diketahui massa komposit di udara dan di air. Diperoleh nilai densitas komposit S-glass/epoxy sebesar (1,60 + 0,00) gram/cm3 untuk sampel 0˚/90˚ dan (1,55 + 0,02) gram/cm3 untuk sampel +/-45˚. Nilai tersebut menunjukkan komposit S-glass/epoxy yang dibuat memiliki kerapatan yang rendah sehingga digunakan sebagai bahan material struktur pesawat terbang. Hal ini akan sangat efektif jika digunakan untuk mengurangi berat pesawat secara keseluruhan.

Nilai densitas dipengaruhi oleh rasio perbandingan fraksi volume antara penguat dan matriknya. Dalam penelitian sebelumnya dengan karakteristik S-glass dan epoxy yang sama, Pahlawan (2013) memperoleh nilai densitas komposit sebesar 1,695 gram/cm3 dengan fraksi volume serat sebesar 45 - 48 %. Sedangkan Pangesti (2013) memperoleh densitas S-glass -

epoxy CY219 sebesar 1,66 gram/cm3 dengan fraksi volume serat sebesar 44 – 45 %. Serta beberapa penelitian lain juga menunjukkan nilai densitas yang berbeda – beda. Perbedaan ini dipengaruhi fraksi volume serat komposit yang digunakan, semakin tinggi fraksi volume serat maka akan semakin tinggi pula nilai densitas komposit. Akan tetapi nilai densitas tersebut masih berada dalam jangkauan di antara nilai densitas epoxy dan S-glass yaitu 1,1 gram/cm3 (Tabel 2.2.) sampai 2,48 gram/cm3 (Ratna, 2009).

3.2. Fraksi Volume Komponen Penyusun Komposit

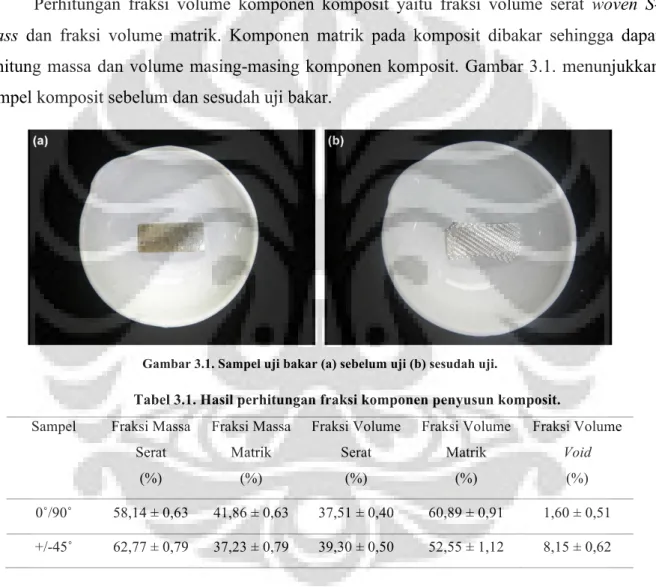

Perhitungan fraksi volume komponen komposit yaitu fraksi volume serat woven

S-glass dan fraksi volume matrik. Komponen matrik pada komposit dibakar sehingga dapat

dihitung massa dan volume masing-masing komponen komposit. Gambar 3.1. menunjukkan sampel komposit sebelum dan sesudah uji bakar.

Gambar 3.1. Sampel uji bakar (a) sebelum uji (b) sesudah uji.

Tabel 3.1. Hasil perhitungan fraksi komponen penyusun komposit.

Sampel Fraksi Massa Serat (%) Fraksi Massa Matrik (%) Fraksi Volume Serat (%) Fraksi Volume Matrik (%) Fraksi Volume Void (%) 0˚/90˚ 58,14 ± 0,63 41,86 ± 0,63 37,51 ± 0,40 60,89 ± 0,91 1,60 ± 0,51 +/-45˚ 62,77 ± 0,79 37,23 ± 0,79 39,30 ± 0,50 52,55 ± 1,12 8,15 ± 0,62

Fraksi masing-masing komponen dihitung dengan Persamaan 2.2. dan 2.3. Hasil fraksi massa dan fraksi volume untuk masing-masing komponen komposit dapat dilihat pada Tabel 3.1. Fraksi volume void diperoleh setelah diketahui bahwa penjumlahan fraksi volume serat dan matrik tidak mencapai 100%. Sehingga dipastikan terdapat fraksi volume material lain yang tidak memiliki massa yaitu udara atau void sehingga tidak memiliki fraksi massa. Berdasarkan Tabel 3.1. diperoleh fraksi volume serat sampel komposit yang dibuat sebesar

37,51 % dan 39,30 % masing-masing untuk sampel 0˚/90˚ dan +/-45˚. Sampel +/-45˚ memiliki fraksi volume serat yang lebih tinggi dari sampel 0˚/90˚, sehingga seharusnya sampel 45˚ memiliki densitas yang lebih tinggi pula. Akan tetapi dikarenakan sampel +/-45˚ memiliki fraksi volume void yang lebih besar, maka sampel +/-+/-45˚ memiliki densitas yang lebih rendah (1,55 gram/cm3) dibandingkan dengan sampel 0˚/90˚ (1,60 gram/cm3). Kaw (2006) menyatakan adanya void membuat nilai densitas menjadi lebih kecil daripada nilai densitas berdasarkan perhitungan teoritis. Hal tersebut disebabkan void memiliki volume tetapi tidak memiliki massa (memiliki massa sama dengan udara).

Sementara itu untuk mendapatkan kekuatan mekanik optimal dari komposit yang dibuat, fraksi volume serat terbaik untuk jenis serat woven cloth adalah sekitar 50 – 60 % (Campbell, 2010). Hal tersebut menunjukkan sampel komposit yang dibuat belum memiliki kekuatan mekanik optimal dikarenakan masih rendahnya fraksi volume serat pada komposit sebagai penguat dari komposit. Rendahnya fraksi volume serat yang terbentuk bisa diakibatkan beberapa hal, antara lain kurang sempurnanya dalam proses pembuatan komposit.

3.3. Hasil Uji Geser dan Pengamatan Kerusakan

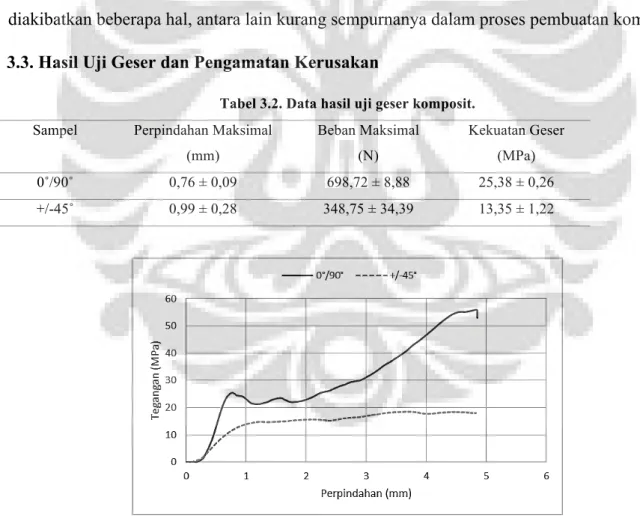

Tabel 3.2. Data hasil uji geser komposit.

Sampel Perpindahan Maksimal (mm) Beban Maksimal (N) Kekuatan Geser (MPa) 0˚/90˚ 0,76 ± 0,09 698,72 ± 8,88 25,38 ± 0,26 +/-45˚ 0,99 ± 0,28 348,75 ± 34,39 13,35 ± 1,22

Gambar 3.2. Grafik hasil uji geser

Hasil uji geser dapat dilihat pada Tabel 3.2. dan grafik hasil uji pada Gambar 3.2. Berdasarkan Tabel 3.2. dapat diketahui bahwa kekuatan geser antar laminasi komposit

S-glass/epoxy pada sampel 0˚/90˚ adalah 25,38 MPa, sedangkan pada sampel +/-45˚ adalah

13,35 MPa. Sampel 0˚/90˚ memiliki kekuatan geser yang lebih besar dari sampel +/-45˚ hampir mencapai dua kali lipatnya. Hal ini sesuai dengan teori yang telah dijelaskan sebelumnya oleh Campbell (2010) bahwa komposit akan mempunyai kekuatan yang lebih besar ketika arah pemberian beban sesuai dengan arah serat pada komposit sehingga beban tersokong secara optimal oleh serat komposit. Pada sampel +/-45˚ serat yang tidak searah dengan arah pemberian beban membuat serat tidak dapat menyokong beban secara optimal, sehingga sebagian besar beban ditanggung oleh matrik yang mempunyai kekuatan lebih rendah dari pada serat.

Berdasarkan Gambar 3.2. dapat dilihat sampel 0˚/90˚ sudah mengalami kerusakan sebagian pada saat rata – rata perpindahan sejauh 0,76 mm, sehingga sampel sudah rusak dan tidak akan kembali ke bentuk semula setelah melewati perpindahan ini. Tegangan geser pada perpindahan inilah yang menjadi kekuatan geser komposit. Akan tetapi sampel masih dapat menanggung tegangan geser mencapai 55,94 MPa sebelum sampel patah dan mengalami kerusakan total. Sedangkan pada sampel +/-45˚ sampel dapat sangat mulur dikarenakan arah serat tidak searah dengan arah pemberian beban, sehingga beban sebagian besar ditanggung oleh matrik yang memiliki kemuluran tinggi. Pada perpindahan rata – rata sampel sejauh 0,99 mm sampel sudah mengalami kerusakan dan selanjutnya sampel masih dapat menanggung beban yang hampir konstan ketika beban terus diberikan, akan tetapi sampel sudah mengalami kerusakan dan tidak dapat kembali ke bentuk semula.

Salah satunya penelitian yang dilakukan oleh Haque et al (2003) memperoleh kekuatan geser antar laminasi komposit sebesar 23,05 MPa untuk komposit dengan penguat

S-glass plain weave dan matrik epoxy SC-15. Selain itu, beberapa penelitian lain juga

memperoleh nilai yang tidak jauh berbeda dengan nilai kekuatan geser sampel 0˚/90˚ yaitu sebesar 25,38 MPa. Perbedaan nilai kekuatan geser dari beberapa penelitian sebelumnya dikarenakan perbedaan jenis dan tipe rajutan serat kaca dan epoxy yang digunakan, selain itu perbedaan fraksi volume serat juga mempengaruhi perbedaan kekuatan geser.

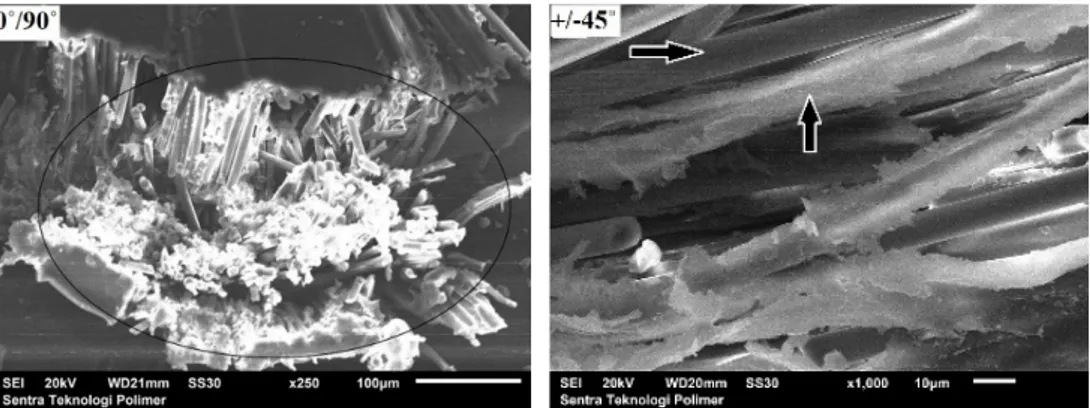

Sebagian besar bentuk kerusakan yang terjadi akibat beban geser yang diberikan adalah kerusakan interlaminar yaitu kerusakan di antara lapisan/laminasi komposit. Kerusakan ini menyebabkan delaminasi komposit (Brimhall, 2007). Kerusakan yang terjadi sejalan dengan pengujian yang dilakukan yaitu untuk mengetahui kekuatan geser antar laminasi komposit. Citra SEM pada Gambar 3.3. dan 3.4. menunjukkan bentuk – bentuk dari

Gambar 3.3. Citra SEM sampel sesudah uji geser tampak atas

Gambar 3.4. Citra SEM sampel sesudah uji geser tampak samping

Pada Gambar 3.3. terlihat sampel 0˚/90˚ dan +/-45˚ mengalami kerusakan yang hampir sama yaitu serat yang patah, terputus, atau tertekuk dan matrik yang robek. Pada citra SEM sampel +/-45˚ tanda panah menunjukkan perbedaan serat yang masih terlapisi matrik dan serat tanpa matrik, hal ini dapat menunjukkan ikatan interface yang kurang baik antara serat dan matrik sehingga matrik terkelupas, atau serat kurang terbasahi secara merata pada proses hand

lay-up. Pada Gambar 3.4. tanda panah menunjukkan kerusakan interlaminar dari komposit

yang menyebabkan delaminasi. Sedangkan lingkaran menunjukkan void atau porositas yang terdapat pada komposit dan garis hitam pada sampel 0˚/90˚ menunjukkan perambatan kerusakan yang terjadi akibat beban geser yang diberikan. Kerusakan terjadi hampir di semua laminasi komposit akan tetapi terdapat perbedaan bagian kerusakan terparah untuk masing-masing sampel. Sampel 0˚/90˚ kerusakan parah berada pada bagian atas komposit yang mengalami beban tekan dikarenakan sampel 0˚/90˚ cukup kaku sehingga penanggung beban utama berada pada bagian atas komposit. Sedangkan sampel +/-45˚ terlihat kerusakan lebih parah pada bagian bawah komposit. Hal ini dikarenakan sampel +/-45˚ dapat meregang lebih jauh sehingga ketika sudah meregang cukup jauh bagian bawah komposit menerima beban tarik yang merusak bagian bawah komposit.

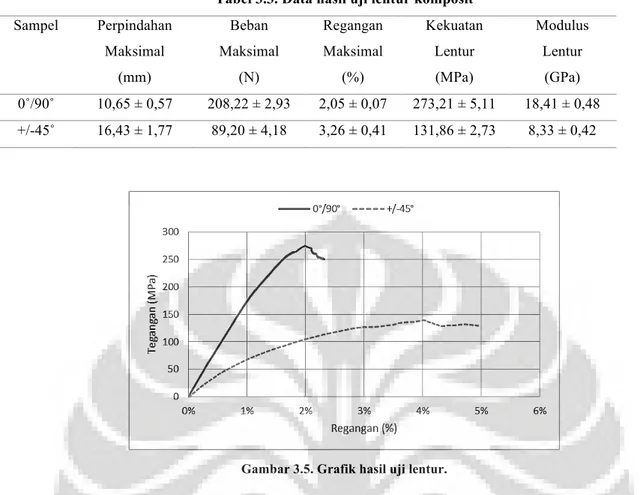

Tabel 3.3. Data hasil uji lentur komposit Sampel Perpindahan Maksimal (mm) Beban Maksimal (N) Regangan Maksimal (%) Kekuatan Lentur (MPa) Modulus Lentur (GPa) 0˚/90˚ 10,65 ± 0,57 208,22 ± 2,93 2,05 ± 0,07 273,21 ± 5,11 18,41 ± 0,48 +/-45˚ 16,43 ± 1,77 89,20 ± 4,18 3,26 ± 0,41 131,86 ± 2,73 8,33 ± 0,42

Gambar 3.5. Grafik hasil uji lentur.

Hasil uji lentur dapat dilihat pada Tabel 3.3. dan grafik hasil uji pada Gambar 3.5. Berdasarkan Tabel 3.3. dapat diketahui bahwa kekuatan dan modulus lentur komposit

S-glass/epoxy pada sampel 0˚/90˚ adalah secara berurutan 273,21 MPa dan 18,41 GPa,

sedangkan pada sampel +/-45˚ adalah 131,86 MPa dan 8,33 GPa. Sampel 0˚/90˚ memiliki kekuatan dan modulus lentur yang lebih besar dari sampel +/-45˚ yaitu dua kali lipat untuk kekuatan lentur dan 2,3 kali lipat untuk modulus lentur. Hal ini mempunyai alasan yang sama seperti pada pengujian geser sebelumnya, yaitu dikarenakan arah pemberian beban pada sampel searah dengan serat pada komposit sampel 0˚/90˚ sehingga beban tersokong optimal oleh serat.

Di lain sisi, berdasarkan data tersebut dapat diketahui bahwa komposit S-glass/epoxy pada sampel 0˚/90˚ dapat meregang sejauh 2,05 %, sedangkan pada sampel +/-45˚ mampu meregang sejauh 3,26 % untuk dapat menahan beban maksimalnya. Dapat dilihat pada grafik dalam Gambar 3.5. sampel +/-45˚ mampu meregang lebih jauh yaitu sekitar 1,6 kali lipat lebih dari sampel 0˚/90˚ untuk mencapai tegangan maksimalnya. Hal tersebut menunjukkan dengan gaya yang lebih rendah sampel +/-45˚ dapat lebih mudah dan lebih jauh diregangkan daripada sampel 0˚/90˚.

Nilai kekuatan dan modulus lentur yang diperoleh untuk sampel 0˚/90˚ yaitu sebesar 273,21 MPa dan 18,41 GPa tidak jauh berbeda dengan penelitian – penelitian sebelumnya terutama penelitian Haque et al. (2003) yang memperoleh nilai kekuatan dan modulus lentur secara berurutan sebesar 298,51 MPa dan 27,25 GPa. Material penguat yang digunakan hampir sama yaitu woven fiber S-glass, akan tetapi jenis rajutan yang berbeda yaitu plain

weave dan matrik berupa SC-15. Perbedaan nilai kekuatan dan modulus lentur dikarenakan

perbedaan jenis dan tipe rajutan serat kaca dan epoxy yang digunakan. Akan tetapi nilai kekuatan lentur yang diperoleh masih tergolong rendah dari beberapa penelitian yang ada, apalagi jika dibandingkan dengan nilai yang diperoleh Novais et al. (2009) sebesar 562,33 MPa dengan unidirectional glass fiber dan datasheet Ciba Specialty Chemicals (1998) sebesar 460 - 490 MPa yang menggunakan jenis epoxy yang sama. Rendahnya kekuatan lentur ini dikarenakan kurang optimalnya fraksi volume serat dalam komposit yang dibuat sehingga kekuatan mekanik yang dimiliki juga kurang optimal. Selain itu juga dikarenakan terdapat cacat permukaan komposit yang tidak rata akibat dari proses vacuum bagging. Akibat hal tersebut terdapat beberapa bagian komposit yang memiliki ketebalan yang berbeda dan tentunya fraksi volume yang berbeda pula sehingga mengurangi keakuratan dalam mencari nilai kekuatan lentur.

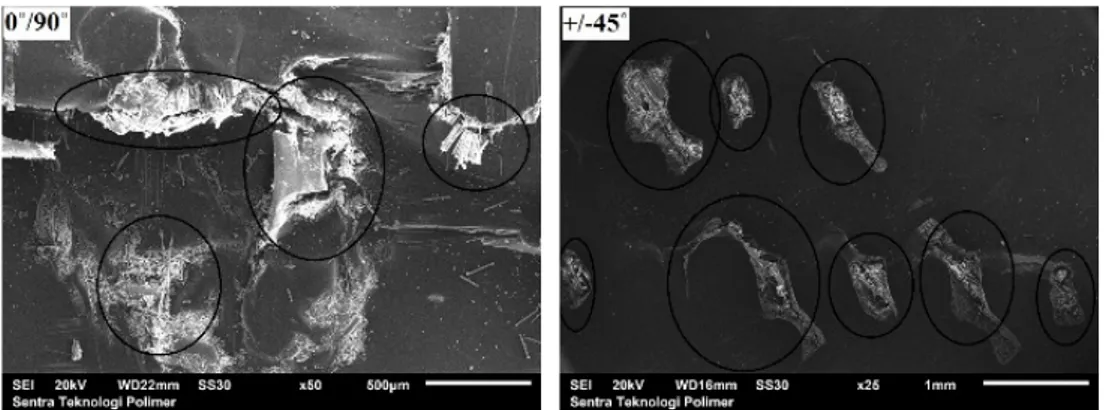

Menurut Rakow & Pettinger (2006), bentuk kerusakan yang terjadi akibat beban lentur tiga titik yang diberikan adalah berupa kerusakan akibat dari beban tarik pada sisi bawah dan beban tekan pada sisi atas spesimen uji. Pada sisi bawah spesimen terdapat serat yang keluar akibat beban tarik. Serat terputus dan keluar dari permukaan spesimen yang rusak, hal ini disebut fibre pull-out. Kerusakan ini juga menyebabkan rusaknya matrik pada bagian sisi bawah spesimen. Selain itu juga terdapat kerusakan pada sisi atas spesimen yang disebabkan beban tekan yang dialami. Pada sisi ini terjadi kekusutan serat yaitu serat saling tertumpuk dan membentuk formasi kink band. Akibat kerusakan ini terjadi robeknya matrik pada sisi atas spesimen. Citra SEM pada Gambar 3.6. dan 3.7. menunjukkan bentuk – bentuk dari kerusakan yang terjadi.

Gambar 3.6. Citra SEM sampel sesudah uji lentur tampak atas.

Gambar 3.7. Citra SEM sampel sesudah uji lentur tampak samping.

Daerah yang dilingkari pada Gambar 3.6. menunjukkan formasi kink band yang terbentuk. Pada gambar ini juga menjelaskan arah perambatan kerusakan sesuai dengan arah orientasi serat untuk masing-masing sampel 0˚/90˚ dan +/-45˚. Pada Gambar 3.7. daerah yang dilingkari dan tanda panah menunjukkan secara jelas kerusakan yang terjadi dilihat dari samping, terdapat delaminasi, patahnya serat, dan penekukan serat akibat beban yang diberikan.

4. Kesimpulan dan Saran

Sifat fisik dari komposit yang dibuat memiliki densitas sebesar (1,60 ± 0,00) gram/cm3 dan fraksi volume serat sebesar 37,51 % untuk sampel dengan orientasi serat 0˚/90˚. Sedangkan untuk sampel dengan orientasi serat +/-45˚ memiliki densitas sebesar (1,55 ± 0,02) gram/cm3 dan fraksi volume serat sebesar 39,30 %. Berdasarkan pengujian yang dilakukan, sifat mekanik dari komposit dengan orientasi serat 0˚/90˚ memiliki kekuatan geser antar laminasi, kekuatan lentur, dan modulus lentur yang lebih baik dibandingkan dengan orientasi serat +/-45˚. Untuk komposit dengan orientasi serat 0˚/90˚ secara berurutan memiliki kekuatan geser antar laminasi, kekuatan lentur, dan modulus lentur sebesar (25,38 ± 0,26) MPa, (273,21 ± 5,11) MPa, dan (18,41 ± 0,48) GPa. Sedangkan untuk komposit dengan orientasi serat +/-45˚ secara berurutan (13,35 ± 1,22) MPa, (131,86 ± 2,73) MPa, dan (8,33 ± 0,42) GPa.

Sifat fisik dan mekanik dari komposit S-glass/epoxy yang dibuat memiliki nilai yang tidak jauh berbeda dengan beberapa penelitian sebelumnya, walaupun nilai yang diperoleh belum mencapai nilai optimal bila dibandingkan dengan beberapa literatur dan penelitian lain. Hal tersebut dikarenakan beberapa faktor seperti kurang sempurnanya dalam tahap pembuatan dan pengujian komposit. Akan tetapi hasil yang diperoleh sudah cukup untuk dijadikan basis data berupa sifat fisik dan mekanik dari komposit S-glass/epoxy.

Terdapat beberapa evaluasi dan saran untuk mengembangkan penelitian ini lebih lanjut dan memperoleh sifat fisik dan mekanik yang lebih baik, antara lain :

§ Pembuatan material sebaiknya dilakukan dalam ruangan khusus yang dapat dijaga suhu dan kelembabannya, serta bersih dari material pengotor lain seperti debu.

§ Proses hand lay-up harus dilakukan dengan baik dan teliti, serta memperhatikan beberapa faktor seperti potlife dari matrik yang dipakai sehingga matrik dapat membasahi serat dengan baik.

§ Metode vacuum bagging dapat dilakukan dengan lebih baik. Salah satunya agar tidak merusak permukaan komposit, pentil angin tidak berada di atas lapisan komposit dan mengganti plastik berlubang dengan bahan lain dengan pori - pori kecil yang lebih baik. § Dilakukan penelitian lanjutan mengenai komposit berstruktur laminate yaitu memiliki

laminasi dengan arah beragam, sehingga diperoleh komposit yang memiliki kekuatan yang sama pada banyak arah berbeda. Hal tersebut bisa disesuaikan dengan aplikasinya pada PUNA sesuai dengan arah penerimaan beban.

Daftar Pustaka

ASTM. (1999, October 10). ASTM D3171-99 Standard Test Methods for Constituent Content

of Composite Materials. 100 Barr Harbor Drive, West Conshohocken, PA

19428-2959, United States: ASTM International. Retrieved from www.astm.org

ASTM. (2000, March 10). ASTM D2344/D2344M-00 Test Method for Short-Beam Strength of

Polymer Matrix Composite Materials and Their Laminates. 100 Barr Harbor Drive,

West Conshohocken, PA 19428-2959, United States: ASTM International. Retrieved from www.astm.org

ASTM. (2000, December 10). ASTM D792-00 Standard Test Methods for Density and

Specific Gravity (Relative Density) of Plastics by Displacement. 100 Barr Harbor

Drive, West Conshohocken, PA 19428-2959, United States: ASTM International. Retrieved from www.astm.org

ASTM. (2003, March 10). ASTM D790-03 Standard Test Methods for Flexural Properties of

Harbor Drive, West Conshohocken, PA 19428-2959, United States: ASTM International. Retrieved from www.astm.org

Brimhall, T. (2007, April). Composites Technology. Composite Automotive Crash Structures. Callister, W. D. (2007). Material Science and Engineering : An Introduction - 7th ed. New

York: John Wiley & Sons, Inc.

Campbell, F. C. (2006). Manufacturing Technology for Aerospace Structural Materials. London: Elsevier.

Campbell, F. C. (2010). Chapter 1 : Introduction to Composite Materials. In Structural

Composite Materials (pp. 1 - 30). Ohio: ASM International. Retrieved from

www.asminternational.org

Ciba Specialty Chemicals Holding Inc. (1998, February 2). Performance Polymers.

Laminating System Araldite LY 5138-2 Resin with HY 5138 Hardener Low-viscosity, unfilled, epoxy system. Duxford, Cambridge, England: Ciba Specialty Chemicals PLC.

Retrieved February 17, 2014, from

http://www.lindberg-lund.com/files/Tekniske%20datablad/VAN-LY5138-2-TD.pdf

Haque, A., Shamsuzzoha, M., Hussain, F., & Dean, D. (2003). S2-Glass/Epoxy Polymer Nanocomposites: Manufacturing, Structures, Thermal and Mechanical Properties.

Journal of Composite Materials, 1821-1837.

Hexcel Corporation. (2013, January). Prepreg Technology. Publication No. FGU 017c. Hexcel Corporation.

Huntsman Corporation. (2009, July 6). Renlam LY 5138-2 / Ren HY 5138. Switzerland: Huntsman Advanced Materials. Retrieved February 17, 2014, from http://magazin.compozite.net/files/RenLam%20LY5138-2-HY5138%20(GB)_1.pdf Kaw, A. K. (2006). Mechanics of Composite Materials - 2nd ed. . New York: CRC Press,

Taylor & Francis Group.

Novais, V. R., Quagliatto, P. S., Bona, A. D., Correr-Sobrinho, L., & Soares, C. J. (2009, March 20). Flexural Modulus, Flexural Strength, and Stiffness of Fiber-Reinforced Post. Brazil: Indian J Dent Res.

Pahlawan, D. S. (2013). Sifat Mekanik Komposit Woven S-Glass Berbasis Epoxy LY-5138

dengan Hardener HY-5138. Depok: Universitas Indonesia.

Pangesti, R. (2013). Sifat Mekanik Komposit Woven S-Glass Berbasis Epoxy Renlam CY 219. Depok: Universitas Indonesia.

Peel, C. J., & Gregson, P. J. (1995). Design Requirements for Aerospace Structural Materials. In High Performance Material in Aerospace (pp. 1 - 48). Chapman & Hall.

Rakow, J., & Pettinger, A. (2006). Proceedings of the ISASI 2006 Annual Air Safety Seminar. Failure Analysis of Composite Structures in Aircraft Accidents. Cancun, Mexico: International Society of Air Safety Investigators (ISASI).

Ratna, D. (2009). Handbook of Thermoset Resins. Shropshire, United Kingdom: iSmithers.