LAPORAN TUGAS AKHIR RISK ASSESSMENT DI PT ADYAWINSA STAMPING INDUSTRIES. Oleh

Teks penuh

Gambar

Dokumen terkait

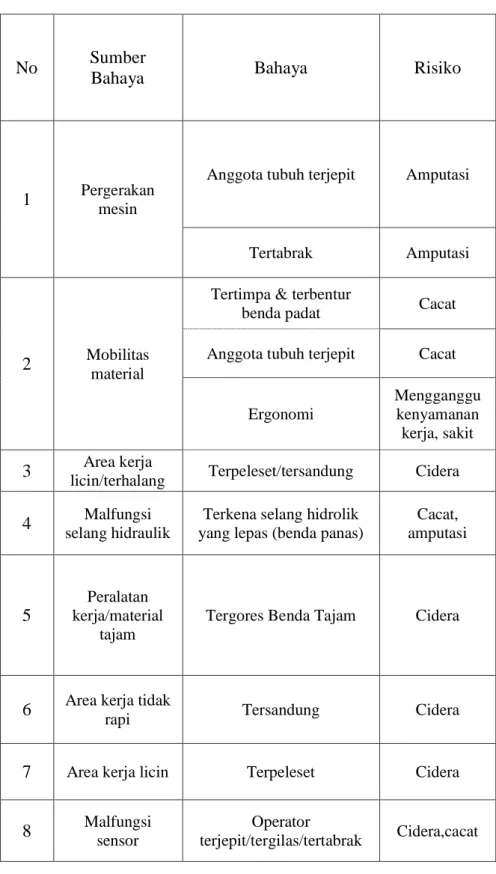

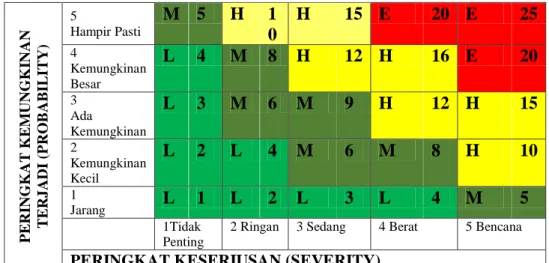

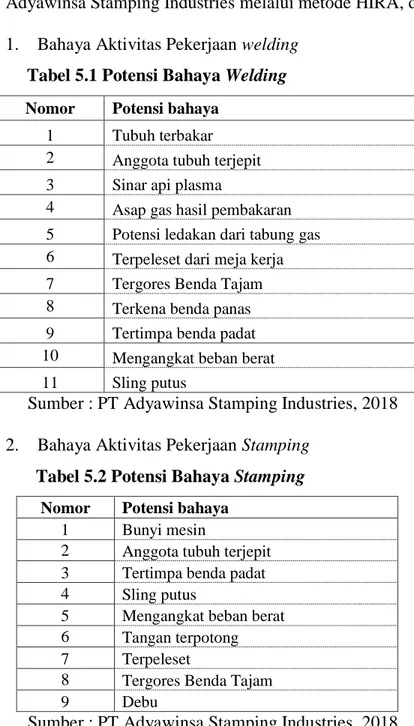

Dari potensi bahaya di atas merupakan potensi bahaya dengan risiko tinggi yang dapat mengakibatkan kecelakaan kerja, risiko tinggi tersebut berasal dari mesin atau alat

Bahaya pada tingkat risiko tinggi antara lain bahaya karena pengemudi kendaraan tidak mematuhi rambu larangan melintas di pintu masuk dan keluar terminal, pengemudi bus

Abstrak— Setiap tempat kerja dan aktivitas memiliki potensi bahaya dan risiko yang dapat menyebabkan kecelakaan kerja, begitu juga dengan Laboratorium yang ada di lingkungan

Tujuan penelitian ini adalah untuk mengetahui penerapan manajemen risiko dengan metode Job Safety Analysis (JSA) sebagai upaya pencegahan kecelakaan kerja pada

Simpulan : Dari hasil penelitian dapat disimpulkan bahwa potensi bahaya dan risiko akan selalu ada di lingkungan kerja sehingga perlu identifikasi dan dilakukan

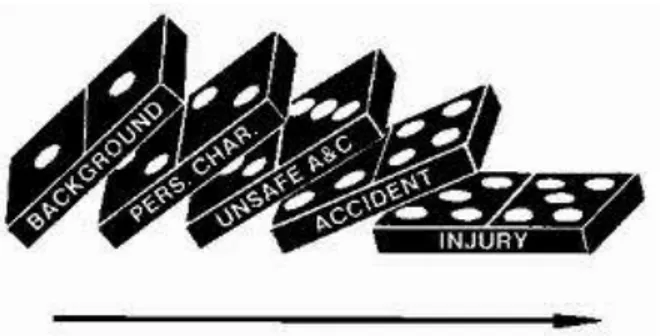

Menurut Syukri Sahab (1997) kecelakaan dan penyakit akibat kerja terjadi karena adanya sumber-sumber bahaya di lingkungan kerja. Sumber bahaya berasal dari :.. commit to user 1)

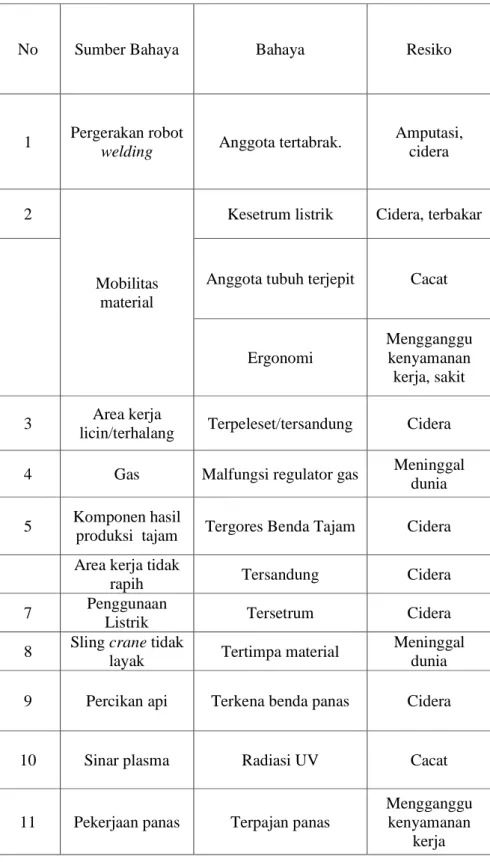

Tabel 10 Identifikasi bahaya kerja st ketel Stasiun Ketel No Jenis Kecelakaan Bahaya Risiko Rekomendasi Perbaikan 1 Terjadi kebakaran pada saat pembakar ampas ketel

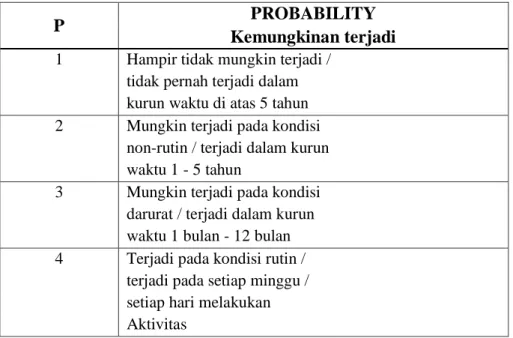

Penilaian Risiko Sisa pada Pengoperasian Alat Overhead Crane Double Girder Aktivitas Pekerjaan Bahaya Tingkat Risiko Pengendalian Risiko Implementasi Penilaian Pengendalian