BAB 2

TINJAUAN PUSTAKA

2.1 Teori Umum Kayu dan Komposisi Kayu

Kayu merupakan hasil hutan dari sumber kekayaan alam, merupakan bahan mentah yang mudah diproses untuk dijadikan barang yang sesuai kemajuan teknologi. Kayu memiliki beberapa sifat sekaligus, yang tidak dapat ditiru oleh bahan-bahan lain. Pengertian kayu disini adalah sesuatu bahan, yang diperoleh dari hasil pemungutan pohon-pohon dihutan, yang merupakan bagian pohon tersebut, setelah diperhitungkan bagian-bagian mana yang lebih banyak dapat dimanfaatkan untuk sesuatu tujuan penggunaan. Baik berbentuk kayu pertukangan, kayu industri maupun kayu bakar.

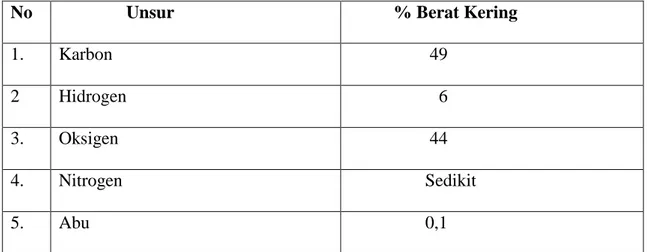

Kayu adalah suatu karbohidrat yang terutama terdiri dari karbon, hidrogen dan oksigen. Tabel 2.1 merinci komposisi kimia suatu kayu dari Amerika Utara yang khas dan terlihat bahwa karbon merupakan unsur beratnya paling dominan disamping itu kayu mengandung senyawa anorganik yaitu H, O, N dan abu: residu semacam ini dikenal sebagai Abu. (Sjostrom E.1995)

Tabel 2.1 Komposisi unsur kayu

No Unsur % Berat Kering

1. Karbon 49 2 Hidrogen 6 3. Oksigen 44 4. Nitrogen Sedikit 5. Abu 0,1 ( Sirait .S.2003)

2.1.1 Komponen kimia Kayu

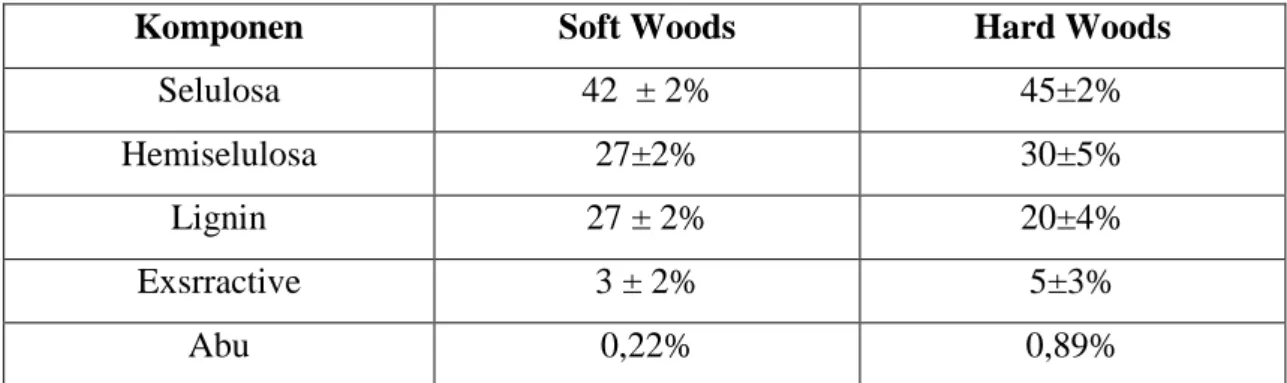

Secara kimia, kandungan bahan yang terdapat dalam kayu dapat dibagi menjadi 5 bagian yaitu: 1. Selulosa 2. Hemiselulosa 3. Lignin 4. Exstractives 5. Abu

Komposisi dan sifat-sifat kimia dari komponen-komponen ini sangat berperan dalam proses pembuatan pulp, yang dibutuhkan adalah selulosa dan hemiselulosa, sedangkan lignin, exstractive dan abu tidak dibutuhkan/dipisahkan dari serat kayunya. Komposisi kimia kayu bervariasi untuk setiap spesies.

Secara umum, gard wood mengandung lebih banyak selulosa, hemiselulosa dan

Tabel 2.1.1 Komponen kimia antara Hard woods dan Soft Woods

Komponen Soft Woods Hard Woods

Selulosa 42 ± 2% 45±2% Hemiselulosa 27±2% 30±5% Lignin 27 ± 2% 20±4% Exsrractive 3 ± 2% 5±3% Abu 0,22% 0,89% (Dumanauw.J.F.1990) 2.1.2 Selulosa

Selulosa merupakan bagian utama yang membentuk dinding sel daripada kayu, merupakan polimerisasi yang sangat kompleks dari gugus karbohidrat yang mempunyai komposisi yang mirip dengan ”Starch” yaitu glukosa yang terhidrolisa oleh asam. Molekul-molekul glukosa disambung menjadi molekul-molekul besar, panjang dan berbentuk rantai dalam susunan menjadi selulosa. Selulosa merupakan bahan dasar yang penting dalam industri-industri, misalnya pabrik kertas, pabrik sutera tiruan dan lain sebagainya. (Dumanauw.J.F.1990)

2.1.3 Hemiselulosa

Hemiselulosa semula diduga merupakan senyawa antara dalam biosintesis selulosa. Namun saat ini diketahui bahwa hemiselulosa termasuk dalam polisakarida heterogen yang dibentuk melalui jalan biosintesis yang berbeda dari selulosa. Berbeda dengan selulosa yang merupakan homopolisakarida, Hemiselulosa merupakan heteropolisakarida. Seperti halnya selulosa kebanyakan hemiselulosa berfungsi sebagai bahan pendukung dalam dinding sel. Hemiselulosa relatif mudah dihidrolisis oleh asam menjadi komponen – komponen monomernya, yang terdiri dari D-Glukosa, D-manosa, D-galaktosa, D-xilosa, L-arabinosa, dan sejumlah kecil L-ramnosa

disamping menjadi asam glukuronat, asam 4-0-metil-glukuronat, dan asam D-galakturonat. Kebanyakan hemiselulosa mempunyai derajat polimerisasi hanya 200.

Sejumlah polisakarida kayu banyak bercabang dan mudah larut dalam air.Khas untuk pohon-pohon tropika tertentu adalah pembentukan spontan getah-getah yang menetes, yang adalah pembentukan spontan getah-getah yang menetes , yang menetes sebagai cair kental pada tempat –tempat yang terluka dan setelah terdehidrasi menjadi bintil –bintil yang keras dan jernih yang keras dan jernih yang kaya akan polisakarida. Getah –getah ini misalnya, getah arabika, terdiri atas polisakrida yang banyak bercabang yang larut dalam air.

Jumlah hemiselulosa dari berat kering biasanya antara 20-30%. Komposisin dan struktur hemiselulosa dalam kayu keras. Perbedaan-perbedaan yang besar juga terdapat dalam kandungan dan komposisi hemiselulosa antara batang, cabang-cabang, akar dan kulit kayu. (Sjostrom,1995)

2.1.4 Lignin

Lignin adalah suatu polimer yang kompleks dengan berat molekul tinggi, tersusun atas unit-unit fenilpropan. Meskipun tersusun atas karbon, hidrogen, dan oksigen, lignin bukanlah suatu karbohidrat suatu karbohidrat dan bukan tidak ada hubungannya dengan golongan senyawa tersebut. Sebaliknya lignin pada dasarnya adalah suatu fenol.lignin sangat stabil dan sukar dipisahkan dan mempunyai bentuk yang bermacam-macam karena susunan lignin yang pasti didalam kayu tetap tidak menentu.

Lignin terdapat diantara sel-sel dan didalam dinding sel. Diantara sel-sel, lignin berfungsi sebagai perekat untuk mengikat sel-sel bersama-sama. Dalam dinding sel, Lignin sangat erat hubungannya dengan selulosa dan berfungsi untuk memberikan

ketegaran pada sel. Lignin juga berpengaruh dalam memperkecil perubahan dimensi sehubungan dengan perubahan kandungan air kayu dan juga dikatakan bahwa lignin mempertinggi sifat racun kayu membuat kayu tahan terhadap serangan cendawan dan serangga. Ketegaran yang diberikan oleh lignin merupakan faktor penentuan sifat-sifat kayu. Mengingat sifat kapas yang sangat lunak ( hampir-hampir selulosa murni ) dapat dibayangkan betapa kayu akan menjadi tidak kaku tanpa adanya bahan-bahan pengeras.

. Di dalam kayu lignin merupakan bahan yang tidak berwarna, apabila Lignin bersentuhan dengan udara, terutama dengan adanya sinar matahari, maka (bersama-sama dengan karbohidrat-karbohidrat tertentu) lama-kelamaan lignin cenderung menjadi kuning, karenanya kertas koran yang terbuat dari serat-serat yang diperoleh secara mekanis dengan lignin yang belum dipisahkan, tidak berumur panjang karena kecenderungannya untuk menjadi kuning, kertas koran juga kasar, massanya besar dan kekuatanya rendah karena serat-seratnya yang kaku memilki ikatan antar serat yang lemah.

Lignin bersifat termoplastik artinya lignin akan menjadi lunak dan dapat dibentuk pada suhu yang lebih tinggi dan keras kembali apabila menjadi dingin. Sifat termoplastik lignin menjadi dasar pembuatan papan kertas (Hardboard) dan lain-lain produk kayu yang dimampatkan ( Haygreen, 1987).

2.1.5 Extractives

Kayu biasanya mengandung berbagai zat-zat dalam jumlah yang sedikit yang disebut dengan istilah ”extraxtive” zat-zat ini dapat diambil/dipisahkan dari kayu.

Asam-asam lemak, asam-asam, resin, lilin, terpentin, dan gugus fenol adalah merupakan beberapa golongan yang juga merupakan exstractive, kebanyakan dari

mentah terpenting dapat diperoleh dari digester pada waktu pengeluaran gas. (TPL, 2003).

2.1.6 Abu

Disamping persenyawaan-persenyawaan organik, didalam kayu masih ada beberapa zat organik, yang disebut bagian-bagian abu (mineral pembentukan abu yang tertinggal setelah lignin dan selulosa habis terbakar ). Kadar zat ini bervariasi antara, 1-2 % dari berat kayu (Dumanauw, 1990).

2.2 Proses Pulp

Pemisahan serat selulosa dari bahan-bahan yang bukan serat dalam kayu dapat dilakukan dengan berbagai macam cara / proses, yaitu:

1. Proses mekanik 2. Proses Semi Kimia 3. Proses Kimia 1. Proses Mekanik

Dalam proses pembuatan pulp secara mekanik, pemisahan serat dilakukan dengan cara menggunakan tenaga mekanik. Proses ini dilakukan dengan menggerinda kayunya menjadi serat pulp dan menghasilkan rendamen sebesar 90-95 %, tetapi menyebabkan kerusakan pada serat. Penggunaan pulp yang dihasilkan pada proses makanik ini nilainya kecil sekali, juga pulp itu masih mengandung banyak lignin, dan serat-seratnya tidak murni sebagai serat.

2. Proses Semi Kimia

Proses semi kimia meliputi pengolahan cara kimia yang diikuti dengan perbaikan secara makanik dan beroperasi pada rendamen yang tingginya dibawah proses mekanik. Biasanya bahan kimia yang digunakan pada proses ini adalah natrium sulfat.

3. Proses Kimia

Pada proses kimia, bahan-bahan yang terdapat ditengah lapiasan kayu akan dilarutkan agar serat dapat terlepas dari zat-zat yang mengikat. Hal yang merugikan pada proses ini adalah rendamen yang rendah yaitu 45-55 %.

Proses Kimia dapat dikategori: 1. Soda Proses

2. Sulfit Proses 3. Sulfat Proses

Dari ketiga proses kimia ini, proses yang dipakai pada pembuatannya pulp di PT. Toba Pulp Lestari. Tbk adalah proses kraft atau Proses Sulfat.

2.3 Proses Kraft

Proses pembuatan pulp yang paling banyak bertahan dipakai saat ini adalah proses sulfat atau disebut juga proses kraft . Kraft berasal dari Jerman yang berarti kuat. Kekuatan proses kraft ini dikarenakan adanya bahan kimia yang terkandung dalam larutan pemasak yang disebut ” Sulfidity” .

Keuntungan-keuntungan dari proses sulfat ini adalah: Pulp yang dihasilkan mempunyai kekuatan yang tinggi.

Dapat dipakai untuk proses pembuatan pulp dari bahan kayu dari spesies yang berbeda

Tersedianya bahan kimia pengganti dengan berbagai alternatif dan harganya tidak mahal

Tersedianya peralatan-peralatan operasi yang standar. Banyaknya pilihan yang dipakai untuk proses pemucatan . Dampak pencemarannya bisa dikatakan sangat rendah Pen-daur ulang bahan kimianya sangat efisien

Pen-daur ulang panas yang begitu efisien .

Masalah getah (Pitch) dari kayu yang mengandung resin-resin sangat berkurang

Dapat dihasilkan berbagai jenis pulp

Pada proses kraft yang menjadi target adalah pemisahan serat-serat yang terdapat dalam kayu secara kimia dan pelarutan sebanyak mungkin lignin yang ada pencapaian viskositas yang diharapkan dalam pembuatan pulp pada tahap digester.

Tujuan dalam proses kraft ini adalah memasak pulp sampai target bilangan kappa dan viskositas yang ditentukan, target bilangan kappa pada proses (Bleach Kraft

Pulp) BKP adalah 10-12,5 cP dan pada proses ( Disolving Kraft Pulp) DKP adalah

5-8.

2.4 Pengawasan pada saat Pemasakan

Hal-hal yang perlu diawasi pada saat pemasakan adalah: 1. Waktu dan temperatur

3. Perbandingan liquor dan kayu

1. Waktu dan temperatur

Reaksi penghilangan lignin sangat tergantung pada temperatur dan begitu juga pencapaian viskositas yang diharapkan penambahan temperatur sedikit saja sudah berakibat terhadap reaksi penghilangan lignin. Contoh penambahan suhu 100 oC dan 160 0C menjadi 170 0C akan mengakibatkan kecepatan reaksinya menjadi 2 kali lipat. Sampai kira-kira 175 oC temperatur tidak lagi berpengaruh terhadap penghilangan lignin, namun berpengaruh terhadap viskositas yang menurun juga berpengaruh terhadap pemutusan rantai selulosa yang mengakibatkan viskositas yang menurun juga berpengaruh terhadap pemutusan rantai selulosa yang mengakibatkan rendahnya rendemen dan kekukatan pulp. Waktu pemasakan sama, pentinganya, ketika temperatur tinggi reaksi penghilangan lignin sangat cepat. Penambahan waktu beberapa menit pada saat proses perembesan liqour kedalam chip tidak berpengaruh banyak terhadap kualitas pulp, tetapi beberapa menit saja bertambah waktu pada saat pemasakan akan berdampak pada kualitas.

2. Jumlah alkali yang dimasukkan

Normal jumlah aktif alkali yang dimasukkan dalam digester berkisar antara 10-18 % (sebagai Na2

Untuk menyelesaikan suatu proses pemasakan pada waktu yang relatif singkat, biasanya ditambahkan larutan pemasakan/alkali yang jumlahnya sedikit berlebih. Kelebihan alkali ini juga bermanfaat untuk menjaga pH dalam digester tidak

O terdapat kayu kering) tergantung dari jenis kayunya, kondisi pemasakan dan seberapa jauh tingkat penghilangan lignin akan dicapai.

turun bawah yang diizinkan dimana lignin yang terlarut akan meresap/menggumpal kembali masuk kedalam serat.

Kalau jumlah alkali yang dimasukkan lebih banyak maka akan mempercepat kecepatanya reaksinya. Dengan menambahkan alkali, kita dapat memasak dengan H-Faktor yang lebih rendah untuk mencapai bilangan kappa yang sama. Dengan bertambahnya jumlah alkali yang dimasukkan maka akan mengurangi rendemen pulp karena jumlah hemisellulosa yang terlarut bertambah.

3. Perbandingan liqour dengan kayu

Pada digester yang yang beroperasi secara ”Batch”, dibutuhkan sejumlah effective alkali yang dimasukkan sebanyak kurang dari jumlah volume yang dibutuhkan untuk membasahi seluruh chip. Weak Black liqour (WBL) perlu ditambahkan sebagai penambahan kekurangan liqour dengan kayu.

Dengan menggunakan metode dengan memadatkan chip yang dimasukkan kedalam digester, chip didalam digester memerlukan sedikit penambahan liqour agar

liqour bisa meresap sempurna. Keuntungan menggunakan metode pemadatan chip

dan perbandingan liqour dengan kayu yang lebih rendah akan menghasilkan produksi yang lebih tinggi karena bertambahnya jumlah kayu yang dimasukkan kedalam

digester.

(Sirait ,S.2003).

2.5 Siklus Proses Pemasakan Pada Digester

Siklus proses pemaasakan chip pada digester ada 2 proses: 1. ( Disolving Karft Pulp ) DKP

b. Pre- Hydrolisis

c. Cooking Liqour Charging d. Kraft Cooking

e. Blowing

f. Black dan White Liqour Heating

2. ( Bleach Kraft Pulp ) BKP

a. Chip Filling

b. Cooking Liqour Charging c. Kraft Cooking

d. Blowing

e. Black Dan white liqour heating

Proses pembuatan pulp yang dilakukan oleh PT. Toba Pulp Lestari adalah proses (

Disolving Kraft Pulp ) DKP. Proses yang dilakukan pada pembuatan pulp ini

tergantung pada produk pulp yang diinginkan oleh permintaan pasar.

a. Chip Filling

Pengisian chip kedalam digester merupakan langkah awal dari proses pemasakan dan merupakan satu pekerjaan yang sangat penting pada proses pembuatan digester yang penuh misalnya, akan mengurangi jumlah pulp yang dihasilkan pada tahap digester. Sebaiknya digester yang terlalu penuh akan menghasilkan kesulitan pada peredaran

liqour dan pada saat blow jumlah chip dalam digester harus betul-betul sesuai

sehingga ada cukup ruang untuk tempat liqour dan peredarannya. Penggunaan chip

packer dimaksud untuk menggoyangkan dan memadatkan chip jadi lebih banyak chip

Steam bertekanan rendah Low Preasure Steam ( LPS) dipakai untuk chip packer yang akan menyebabkan tumbukan dan memadatkan chip secara seragam

udara dan staem yang digunakan selama chip, pack dikeluarkan digester melalui alat air. Chip packer akan menambahkan jumlah chip yang masuk kedalam digester sebanyak kira-kira 20%.

b. Tahap Pre-Hydrolisis

Pada proses ( Disolving Kraft Pulp ) DKP Pre-Hydrolisis merupakan tahapan awal dari proses pemasakan setelah pengisian chip prehydrolisis dimasukkan untuk mengelolah serpihan kayu sebelum dimasak dengan alkali pada proses ini kandungan-kandungan yang bukan selulosa yang terdapat dalam kayu, seperti selulosa yang terpotong-terpotong dan karbohidrat rantai pendek akan dikeluarkan dalam serpihan kayu. Proses pre-hydrolisis dilakukan dalam fase uap memakai steam. Adapun tujuan tahap pre-hydrolisis ini antara lain:

1. Mengurangi pemakaian sistem

2. Panas yang diperoleh dalam bentuk kondesat dari liqour heter 3. Menurunkan pulp yang direject dan meningkatkan mutu pulp

4. Agar tidak perlu dilakukan pengeceran pemasakan bahan kimia karena kondensat steam

5. Temperatur pemasakan merata dan sekaligus meningkatkan daya tahap

c. Pengisian Liqour

Pada proses ( Disolving Kraft Pulp ) DKP pengisian liqour dilakukan setelah

pre-hydrolisis dimana pada proses (Bleach Kraft Pulp ) BKP pengisian dilakukan segera

setelah pengisian chip.

Larutan pemasak yang dimasukkan kedalam digester, terdapat sistem penukaran panas dengan temperatur 120 oC dengan perbandingan yang sesuai sebagaimana dibutuhklan untuk pemasakan dan black liqour penambahan sebagai pengecer juga harus dengan perbandingan yang sesuai. Penambahan white liqour didasarkan pada persentase bahan kimia yang dibutuhkan untuk memasak dengan berat kering kayu yang dimasukkan.

d. Kraft Cooking

Proses pemasakan yang dilakukan secara kraft setelah penambahan white liqour dan

black liqour kedalam chip. Digester yang berisi chip dan larutan pemasak dipanaskan

hingga temperatur 170 oC dan tekanan mencapai 7 kg / cm2

Sumber panas yang dipakai pada pemasakan chip adalah staem (Low Pressure) LP dan (Medium Pressure) MP steam yang dipergunakan adalah steam yang disuplai dari bagian boiler dan recovery. Pemanasan digester dilakukan dengan pemanasan langsung (direct heating) atau tidak langsung (Indirect Heating). Direct heating adalah steam yang dipergunakan langsung dari bawah (dasar ) digester.

gauge.

1. Cooking liqour menjadi encer dengan kondensat steam. 2. Pemanasan tidak merata mengakibatkan perbedaan temperatur

3. Pemasakan tidak merta mengakibatkan pemasakan yang menghasilkan kualitas pulp rendah

Sedangkan indirect heating staem adalah steam yang mengalir melaui liqour heter. Cooking liqour yang dipanasi sirkulasikan dari atas lalu kebawah digester. Keuntungan-keungtungan penggunaan indirect heating antara lain:

1. Tidak perlu pengeceran pemasakan bahan kimia karena kondesat steam 2. Mengurangi pemakaian steam

3. Panas diperoleh dalam bentuk merata dan meningkatkan daya tahan pulp 4. Menurunkan pulp yang direject dan meningkatkan mutu pulp

Waktu dan tempearatur selama pemasakan sangat berpengaruh terhadap kualitas daripada pulp. Jika chip dimasak dalam jangka waktu lama maka akan dihasilkan pulp dengan kualitas rendah dan dengan rendemen yang rendah pula.

Waktu dan temperatur pemasakan disebut dengan H-Faktor. H-Faktor yang saling berpengaruh kalau dalam pemasakan dilakukan pada temperatur yang lebih tinggi maka waktu yang diperlukan adalah lebih singkat. Walaupun demikian kedua faktor temperatur dan waktu itu tidaklah cukup untuk mengontrol reaksi penghilangan lignin dalam suatu proses pemasakan, maka untuk memperbaiki proses pembuatan

pulp secara kimia dan agar selalu ada pedoman untuk mengatur waktu dengan

bervariasinya temperatur dan atau sebaiknya maka facktor-faktor itu dikombinasikan menjadi satu faktor perhitungnan yang disebut ”H-Faktor”. Yang merupakan besarnya luasan bahwa kurva/grafik kecepatan rekasi-reaksi realatif vs waktu reaksi.

Pada satu putaran/siklus pemasakan dengan H-Faktor yang sama diharapkan menghasilkan pulp dengan rendemen dan bilangan kappa dan viskositas yang diharapkan walaupun dengan waktu dan temperatur yang berbeda. H-Faktor yang

tinggi dapat menurunkan viskositas maka pada proses pemasakan yang dilakukan diunit digester itu memantau viskositas unbleachnya diruang DCS. Viskositas yang dihasilkan itu tergantung pada permintaan. Tetapi biasanya viskositras yang pada umumnya didinginkan adalah berkisar 18-22 cP dan bilangan kappa berkisar 5-8. Jika pada saat pemasakan viskositas dan bilangan kappa yang diperoleh lebih rendah dari target pemasakan maka pada pemasakan itu akan menurunkan H-Faktornya, dan begitu juga apabila viskositas dan bilangan kappa lebih tinggi maka H-Faktor juga akan dinaikan guna mencapai viskositas yang ditargetkan pada proses pemasakan.

Viskositas pada proses pemasakan ini sangat berpengaruh pada mutu pulp atau kekuatan pulp sedangan bilangan kappa sangat berpengaruh bterhadap kadar lignin yang sisa pada pulp yang dihasilkan selain itu viskositas dan bilangan kappa sangat berpengaruh terhadap proses pengolahan pulp ke produk yang lain.

Untuk menaikan temperatur kita menggunakan steam sampai temperatur 120 o

C dicapai steam dengan tekanan rendah dari temperatur 125 0C sampai temperatur 170 0C. Digunakan steam dengan tekanan sedang pengontrol temperatur akan bertindak sebagai pengontrol gas yang dikeluarkan ke sistem pendaurulangan .

e. Blowing

Tujuan utama pada pengoperasian blowing adalah untuk mengeluarkan semua isi

digester kedalam blow tank. Dipabrik ini, terdapat dua blow dengan dengan

masing-masing 600 m3, dan tiga jalur blow utama yang akan mengalirkan pulp kedalam blow

tank. Sangatlah dimungkinkan untuk memblow suatu digester ke blow tank yang

dikehendaki. Hanya satu digester yang blow tank pada saat waktu tertentu, hal yang penting untuk diperhatikan agar dipastikan bahwa ada cukup ruang dalam blow tank untuk menampung pulp yang akan diblow. Apabila blow tank dalam keadaan kosong

isi dahulu blow tank dengan black liqour sampai batas agilator agar tidak terjadi hentakan beban agitator karena masuknya pulp kedalam blow tank.

g. Black dan white liqour Heating

Alat pemanas cairan digester adalah untuk membantu mengurangi volume steam dan waktu yang dibutuhkan untuk memanaskan cairan pemasakan pada digester dalam pentransferan panas.

Sistem ini menggunakan/memanfaatkan uap kondesat dari tangki kondesat untuk memanaskan cairan pemasakan. Dengan metode ini adalah memungkinkan bagi kita menaikkan temperatur cairan pemasakan hingga ke 85 oC dimana temperatur maksimum adalah 98 0C. Sistem diatas dapat di pass jika ada peralatan dalam perbaikan.

2.6 Waktu proses pemasakan unit Digester

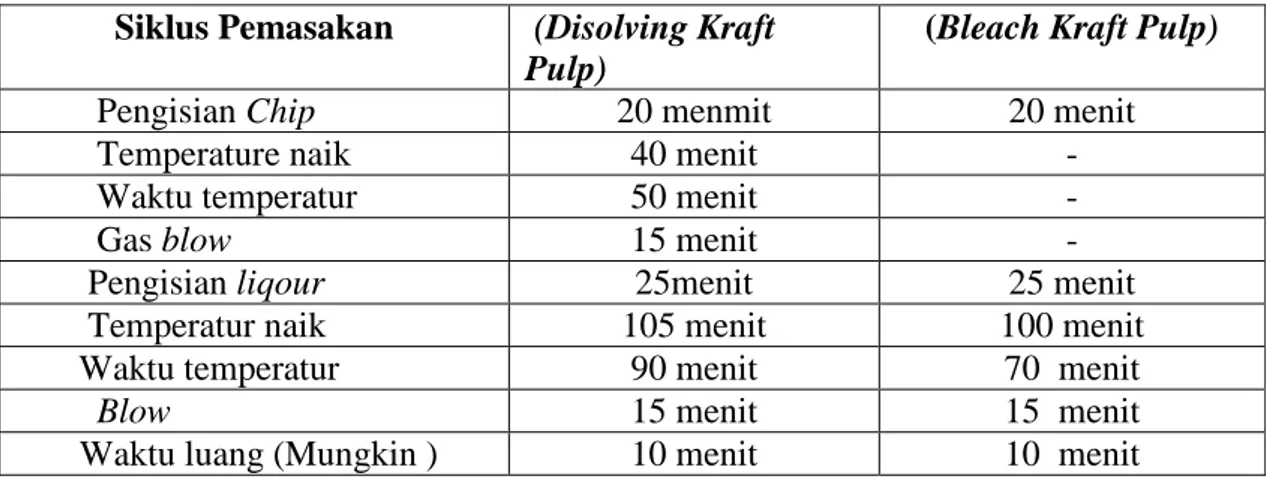

Proses pemasakan pulp yang dilakukan pada PT. Toba Pulp Lestari Tbk. Porsea ini dilakukan 2 proses pemasakan pulp yang berbeda, dengan bahan baku dan hasil produk pulp yang berbeda pula. Dalam proses pemasakan pulp ini dibutuhkan pula waktu yang berbeda yang dapat dilihat pada tabel berikut :

Tabel 2.6 Perbedaan waktu proses pemasakan diunit digester pada proses Kraft Siklus Pemasakan (Disolving Kraft

Pulp)

(Bleach Kraft Pulp)

Pengisian Chip 20 menmit 20 menit

Temperature naik 40 menit -

Waktu temperatur 50 menit -

Gas blow 15 menit -

Pengisian liqour 25menit 25 menit

Temperatur naik 105 menit 100 menit

Waktu temperatur 90 menit 70 menit

Blow 15 menit 15 menit

Waktu luang (Mungkin ) 10 menit 10 menit

Waktu yang dibutuhkan pada proses pemasakan pulp pada proses (Disolving

Kraft Pulp ) DKP totalnya 370 menit. Sedangkan waktu yang dibutuhkan pada proses

pemasakan pulp pada proses (Bleach Kraft Pulp ) BKP adalah 240 menit ( Tobing , J.2002).

2.7 Titrasi

Pada penentuan bilangan kappa (kappa Number) untuk menganalisanya dapat dilakukan Titrasi, dimana titrasi yang digunakan adalah titrasi redoks. Yang menggunakan oksidator KMnO4

Reduksi MnO

, yang tidak memerlukan indikator. Kalium permanganat merupakan oksidator kuat yang dapat bereaksi dengan cara yang berbeda – beda, tergantung dari pH larutannya. Kekuatannya sebagai oksidator juga berbeda-berbeda sesuai dengan reaksi yang terjadi pada pH yang berbeda itu. Reaksi yang bermacam ragam ini disebabkan oleh keragaman valensi mangan, dari 1 sampai dengan 7 yang semuanya stabil kecuali valensi 1 dan 5.

4

-a. dalam larutan asam , [ H

berlangsung sebagai berikut: +

. MnO

] 0,1 N atau lebih

4- + 8 H+ 5 e Mn2+ + 4 H2O Eo b. dalam larutan netral, pH 4- 10

MnO4- + 4 H+ + 3 e MnO2 + 2 H2O E0 c. dalam larutan basa, OH

= 1,70 Volt

-MnO

1 N atau lebih

4- + e MnO4= E0 = 0,56 Volt

Kebanyakan titrasi dilakukan dalam keadaan asam menurut a: disamping itu ada beberapa titrasi yang sangat penting dalam suasana basa untuk bahan –bahan organik. Daya oksidasi MnO4- dalam keadaan ini lebih kecil sehingga letak kesetimbangan kurang menguntungkan .Untuk menarik kesetimbangan kearah hasil titrasi, titrat ditambah Ba2+ yang dapat mengendapkan ion MnO42- itu lebih lanjut karena daya oksidasi yang besar dalam keadaan asam itu, banyak titrasi dilakukan dengan cara langsung atas analat yang dapat dioksidasi seperti misalnya Fe2+, asam / garam oksalat yang dapat larut, dan sebagainya. Beberapa ion logam yang tidak dioksidasi dapat dioksidasi dapat dititrasi secara tidak langsung , antara lain : (i) ion-ion Ca, Ba, Sr, Pb, Zn, dan Hg, (ii) yang mula-mula diendapkan sebagai oksalat. Setelah endapan disaring dan dicuci , dilarutkan dalam H2SO4 berlebih sehingga terbentuk asam oksalat secara kuantitatif .Asam oksalat inilah yang akhirnya dititrasi dapat dihitung banyaknya ion logam yang bersangkutan ,(ii) ion-ion Ba dan Pb juga dapat diendapkan sebagai garam khromat ; setelah disaring , dicuci ,dan dilarutkan dalam asam , ditambahkan pula larutan baku FeSO4 berlebih, Sebagian Fe2+ dioksidasi oleh khromat tersebut dan sisanya dapat ditentukan banyaknya dengan menitrasinya dengan KMnO4. (Vogel , 1994 )

Tabel 2.7 Indikator Oksidasi –Reduksi

Indikator Perubahan warna Potensial formal(Volt) pada pH =0 Bentuk Teroksidasi Bentuk Tereduksi 5-Nitro-1,10 feantrolina besi (II) sulfat (nitroferoin)

Biru Pucat Merah 1,25

1-10-Fenantrolina besi (II) Sulfat (feroin)

Biru Pucat Merah 1,06

2,2 –Bipiridil besi (II) sulfat

Biru sangat Pucat Merah 1,02

5,6-Dimetilferoin Biru Pucat Merah 0,97

Asam N-Fenilantranilat Merah Lembayung

Tak berwarna 0,89

4,7-Dimetil-1,10-fenantrolina besi (II) sulfat (4,7-Dimetilferoin )

Biru Pucat Merah 0,88

Asam

difenilaminasulfonat

Merah Ungu Tak Berwarna 0,85

Difenilbenzidina Ungu Tak Berwarna 0,76

Difenilamina Ungu Tak Berwarna 0,76

3,3-Dimetilnaftidina Merah

Kelembayung

Tak Berwarna 0,71

Kanji – I3-IK Biru Tak Berwarna 0,53

Biru metilena Biru Tak Berwarna 0,52