i

MENGGUNAKAN

VARIABLE SPEED DRIVE

Diajukan untuk memenuhi persyaratan untuk memperoleh gelar Ahli Madya (A.Md)

Disusun Oleh:

RIA PRASETYO

10/300560/NT/14060

PROGRAM DIPLOMA TEKNIK ELEKTRO

SEKOLAH VOKASI

UNIVERSITAS GADJAH MADA

YOGYAKARTA

iii

karya yang pernah diajukan untuk memperoleh gelar Ahli Madya di suatu

Perguruan Tinggi, dan sepanjang pengetahuan saya juga tidak terdapat karya atau

pendapat yang pernah ditulis atau diterbitkan oleh orang lain, kecuali yang secara

tertulis diacu dalam naskah ini dan disebutkan dalam daftar pustaka.

Yogyakarta, Juni 2013

iv

Ta’ala yang telah melimpahkan rahmat, taufiq, dan hidayah-nya, sehingga penulis

dapat menyelesaikan program magang kerja dan menyusun laporan proyek akhir ini

dengan baik dan benar. Laporan proyek akhir dengan judul “Analisis Penghematan

Energi Pada Pompa Fasum Menggunakan Variable Speed Drive” ini disusun

berdasarkan hasil magang kerja penulis yang dilaksanakan pada tanggal 11 Februari –

30 Juni 2013.

Adapun magang kerja dan penyusunan laporan proyek akhir ini merupakan

salah satu syarat untuk menyelesaikan proses perkuliahan dalam meraih gelar Ahli

Madya pada Program Diploma Teknik Elektro Sekolah Vokasi Universitas Gadjah

Mada Yogyakarta.

Selama pengerjaan magang kerja hingga penyusunan laporan ini, banyak

pihak yang membantu dan memberi motivasi, saran, dan kritik kepada penulis. Untuk

itu penulis ingin mengucapkan terima kasih serta memberikan penghargaan yang

sebesar-besarnya kepada:

1. Bapak Bapak Ir. Lukman Subekti S.T.,M.T. selaku Ketua Program Diploma

Teknik Elektro Sekolah Vokasi Universitas Gadjah Mada Yogyakarta yang

sekaligus sebagai Dosen Pembimbing magang kerja penulis yang selalu

v

3. Bapak Manajer Perusahaan yang berkenan mengizinkan penulis melaksanakan

kerja prakek di perusahaan tersebut.

4. Bapak Sarwidi, selaku Kepala Sub Departemen Power Utility Transportation

(PUTS) yang telah menempatkan penulis bertugas di Area Power Utility

Transportation A Plant 1 (PUTA1).

5. Bapak Yanuar Zulkarnaen, selaku Kepala Seksi PUTA1 yang sekaligus menjadi

pembimbing lapangan penulis yang telah senantiasa membimbing dan memberi

masukan penulis dalam pengerjaan di lapangan maupun dalam pembuatan

laporan.

6. Bapak Deni, Dalrohmi, Depi, Herman, Wahyu dan seluruh staff PUTA1 yang

selalu membantu dan memberikan arahan kepada penulis.

7. Bapak/Ibu HRD yang telah membantu segala proses administrasi demi kelancaran

penulis.

8. Seluruh staff karyawan yang telah banyak memberikan ilmu dan pengetahuan

dalam dunia kelistrikan.

9. Seluruh teman – teman di PDTE SV UGM angkatan 2010 khususnya kelas A dan

TLA yang tiada hentinya mendukung penulis dalam penyelesaian laporan yang

vi

11.Seluruh pihak yang telah membantu dalam pembuatan laporan kerja paktek ini

yang tidak dapat kami sebutkan satu persatu disini.

Penulis menyadari bahwa dalam penyusunan dan penulisan laporan ini

masih banyak kesalahan dan kekurangan, sehingga penulis dengan senang hati

menerima kritik dan saran pembaca yang bersifat membangun agar menjadi evaluasi

bagi penulis untuk lebih baik pada masa mendatang. Akhir kata penulis berharap agar

laporan ini bermanfaat bagi pembaca dan dapat memeberi ilmu pengetahuan. Amin.

Yogyakarta, Juni 2013

vii

HALAMAN PERNYATAAN ... iii

PRAKATA ... iv

BAB II. MOTOR LISTRIK DAN SISTEM PEMOMPAAN... 6

A. Pengertian Motor Listrik ... 6

viii

I. Peluang Efisiensi Energi ... 24

BAB III PENGATURAN KECEPATAN PUTAR DAN PENGUJIAN MOTOR INDUKSI ... 29

A. Pengaturan Kecepatan Putar ... 29

1. Pengubahan jumlah kutub ... 29

2. Pengubahan tegangan sumber ... 29

3. Pengaturan tahanan luar ... 30

4. Pengubahan frekuensi sumber... 30

5. Menggunakan Variable Speed Drive ... 31

B. Pengujian Motor Induksi ... 34

1. Pengujian tanpa beban... 35

2. Pengujian rotor tertahan ... 37

BAB IV HASIL DAN PEMBAHASAN ... 42

A. Spesifikasi Motor Pompa ... 42

B. Data Beban Mekanis Pompa ... 42

C. Pemilihan Pompa ... 43

D. Sistem Operasional Pompa ... 44

1. Sistem kendali existing ... 44

2. Sistem kendali menggunakan VSD ... 49

E. Analisa Perhitungan ... 49

F. Analisis Pengaturan Variable Speed Drive ... 57

3. Pemilihan Variable Speed Drive ... 57

4. Instalasi dan Pengaturan Variable Speed Drive ... 58

ix

DAFTAR PUSTAKA ... 63

x

Gambar 2.3 Rotor motor induksi ... 9

Gambar 2.4 Arah putaran motor induksi... 10

Gambar 2.5 Grafik torque-speed motor induksi AC 3-Fasa ... 11

Gambar 2.6 Sistem pemompaan industri ... 12

Gambar 2.7 Head statik... 13

Gambar 2.8 Head gesekan (friksi) versus aliran ... 14

Gambar 2.9 Sistem dengan head statik rendah ... 14

Gambar 2.10 Kurva kinerja pompa ... 14

Gambar 2.11Titik operasi pompa (US DOE, 2001) ... 15

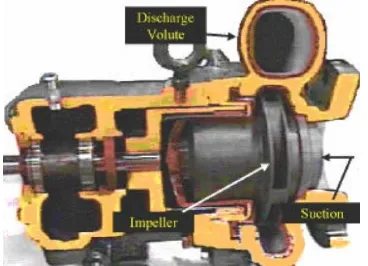

Gambar 2.12 Lintasan aliran cairan pompa sentrifugal ... 18

Gambar 2.13 Komponen utama pompa sentrifugal ... 19

Gambar 2.14 Pompa sentrifugal aliran radial ... 20

Gambar 2.15 Pompa sentrifugal aliran campur... 20

Gambar 2.16 Pompa aliran aksial ... 20

Gambar 2.17 Impeller jenis tertutup dan terbuka... 21

Gambar 2.18 (a) Poros vertikal, (b) Poros horizontal ... 22

Gambar 2.19 Potongan sebuah pompa dengan wadah volute ... 23

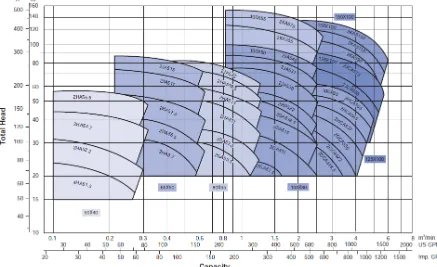

Gambar 2.20 Kurva kinerja pompa sentrifugal diberikan oleh pemasok... 25

Gambar 2.21 Kurva kinerja pompa yang dipasang parallel ... 26

Gambar 3.1 Karakteristik pengaturan tegangan ... 29

Gambar 3.2 Blok diagram VSD ... 30

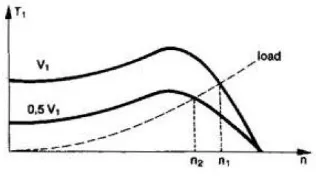

Gambar 3.3 Pengaruh dari VSD (US DOE, 2004)... 33

Gambar 3.4 Kurva kecepaan terhadap torsi ... 33

Gambar 3.5 Rangkaian ekivalen motor induksi ... 34

xi

Gambar 3.9 Rangkaian ekivalen tanpa slip ... 37

Gambar 3.10 Rangkaian pengujian blocked-rotor ... 38

Gambar 4.1 Nameplate motor ... 41

Gambar 4.2 Nameplate pompa ... 41

Gambar 4.3 Kode tipe pompa ... 42

Gambar 4.4 Kurva pemilihan pompa 50 Hz (3000 rpm) ... 43

Gambar 4.5 (a) Rangkaian kendali Y-∆, (b) Rangkaian daya Y-∆ ... 44

Gambar 4.6 Hubungan star dan delta ... 44

Gambar 4.7 Rangkaian ekivalen sederhana motor induksi ... 52

Gambar 4.8 Diagram rangkaian Altiar 61 ... 58

Gambar 4.9 Proses instalasi dan input parameter pada VSD ... 59

xii

Tabel 4.1 Perbandingan arus motor hubungan star – delta ... 45

Tabel 4.2 Data pengukuran timing motor ... 45

Tabel 4.3 Standar timingmotor “baker” referensi NEMA ... 46

Tabel 4.4 Data pengukuran konsumsi energi ... 47

Tabel 4.5 Pengaruh perubahan frekuensi terhadap pressure ... 51

Tabel 4.6 Pengaruh perubahan frekuensi terhadap nilai impedans motor ... 56

xiii

bisa menjadi contoh aplikasi motor listrik yang tidak efisien. Penggunaan motor induksi ini membutuhkan energi listrik yang cukup besar. Jika tanpa upaya

penghematan, penggunaan motor – motor ini akan menyebabkan pemborosan energi.

Selain itu pemasangan motor – motor listrik saat ini masih menggunakan cara

konvensional. Penggunaan kontaktor dapat menimbulkan lonjakan arus asutan (starting) motor saat pertama kali dihidupkan. Lonjakan arus starting yang cukup besar ini juga mempengaruhi pemborosan konsumsi energi listrik.

Dalam situasi dimana kebutuhan energi listrik terus meningkat, persediaan sumber dayanya semakin menipis, dan biaya penggunaan energi yang terus naik. Salah satu upaya penghematan konsumsi energi listrik adalah dengan memodifikasi

teknik pengendaliannya. Variable Speed Drive (VSD) dapat mengendalikan arus

starting dengan prinsip pengendalian kecepatan putar motor melalui perubahan frekuensi inputnya sehingga dapat dilakukan upaya penghematan energi yang cukup besar.

Penelitian ini melakukan analisis terhadap pengunaan konsumsi energi listrik pada pompa fasum di industri meliputi rekomendasi terkait penghematan energi, perhitungan pemilihannya, dan analisis penghematan energi. Hal ini dilakukan untuk mengetahui seberapa besar penghematan energi yang dapat dicapai.

xiv

considerable electrical energy. If no saving measures, the use of the motor - this motor will cause energy waste.

In addition to the installation of motors - an electric motor is still using conventional means. The use of contactors can cause motor starting inrush current when first turned on. Starting surge large enough also affects the unnecessary consumption of electrical energy.

In situations where the electrical energy needs continue to rise, depleting its resources inventory, and the cost of energy continues to rise. One effort saving electrical energy consumption is by modifying the control techniques. Variable Speed Drive (VSD) to control the starting current by controlling the rotation speed by changing the frequency of the input so that an attempt can be made considerable energy savings.

This study conducted an analysis of the use of electric energy consumption on public facilities in industrial pumps include recommendations related to energy savings, electoral calculation, and analysis of energy savings. This is done to determine how much energy savings can be achieved.

1

Saat ini banyak gedung maupun pabrik menggunakan motor listrik sebagai

penggerak utamanya. Penggunaan motor – motor listrik ini membutuhkan energi

listrik yang cukup besar. Jika tanpa upaya penghematan, penggunaan motor –

motor listrik ini akan menyebabkan pemborosan energi listrik yang cukup besar.

Dari beberapa audit energi listrik, besar tagihan yang terkait motor listrik bisa

mencapai 50% bahkan lebih dari total tagihan listrik. Untuk itu perlu dilakukan

upaya penghematan.

Penggunaan motor untuk pompa dan kipas bisa menjadi contoh aplikasi

motor listrik yang tidak efisien. Hampir di setiap gedung dan pabrik

menggunakannya. Biasanya pompa ini dijalankan dengan putaran maksimum dan

umumnya penggunaan pompa ini dilakukan terus – menerus sehingga dapat

menyebabkan pemborosan energi.

Selain itu pemasangan motor – motor listrik saat ini masih menggunakan

cara konvensional, yaitu dengan menggunakan kontaktor. Penggunaan kontaktor

ini dapat menimbulkan lonjakan arus asutan (starting) motor saat pertama kali

dihidupkan. Lonjakan arus starting yang cukup besar ini juga mempengaruhi

pemborosan konsumsi energi listrik. Beruntung lonjakan ini bisa diminimalisir

dengan mengatur hubungan motor menjadi star – delta.

Dalam situasi dimana kebutuhan energi listrik meningkat dan persediaan

sumbernya semakin menipis. Disamping itu biaya penggunaan energi yang terus

naik, salah satu cara adalah menggunakan energi listrik yang lebih efisien. Salah

satu upaya penghematan konsumsi energi listrik pada motor listrik ini adalah

dengan memodifikasi teknik pengendaliannya.

Dalam perkembangan teknologi, Variable Speed Drive (VSD) atau biasa

dikenal dengan Inverter ini dapat membantu menghemat konsumsi energi listrik

frekuensi inputnya. VSD dapat mengelola lonjakan arus starting sesuai dengan

kebutuhan yang diinginkan sehingga dapat dilakukan upaya penghematan energi

yang cukup besar.

Penelitian ini melakukan pengukuran dan analisa konsumsi energi listrik

yang terkait penggunaan pompa fasum (fasilitas umum) di industri manufaktur

sepeda motor Jakarta Utara. Beberapa rekomendasi terkait penghematan energi,

perhitungan perancangan sistem, pemilihan pompa dan Variable Speed Drive,

serta analisis perhitungan penghematan energi disebutkan dalam laporan ini. Hal

ini dilakukan untuk dapat mengetahui seberapa besar penghematan energi yang

dapat dicapai.

B. Maksud dan Tujuan

Maksud dan tujuan magang kerja di industri manufaktur sepeda motor ini

selain untuk memenuhi salah satu syarat kelulusan di Program Diploma III (D3)

Teknik Elektro Universitas Gadjah Mada (UGM) Yogyakarta, juga bertujuan

sebagai berikut:

1. Memperdalam pengetahuan mahasiswa dan melakukan studi banding dengan

mempelajari dan menganalisis sistem distribusi tenaga listrik yang ada di

perusahaan.

2. Terciptanya suatu hubungan yang sinergis, jelas dan terarah antara dunia

perguruan tinggi dan dunia kerja sebagai pengguna outputnya.

3. Untuk meningkatkan keahlian dalam pekerjaan serta mengetahui atau

membuat analisis tugas yang dibutuhkan industri.

4. Mengembangkan pengetahuan, sikap, keterampilan, kemampuan profesi

melalui penerapan ilmu, latihan kerja, dan pengamatan yang diterapkan

perusahaan.

5. Mengetahui prinsip kerja motor listrik dan sistem pemompaan, serta

C. Tempat dan Waktu Pelaksanaan

Tempat : Industri manufaktur sepeda motor Jakarta

Waktu Pelaksanaan : 11 Februari – 30 Juni 2013

D. Metode Pengumpulan Data

Dalam penulisan laporan proyek akhir ini penulis menggunakan metode /

teknik pengumpulan data sebagai berikut :

1. Pengamatan di lapangan

Melakukan pengamatan langsung dengan melakukan pengukuran dan

pengambilan data dari observasi di lapangan

2. Wawancara dan diskusi

Melakukan wawancara dan diskusi dengan para pekerja di lapangan dan di

kantor.

3. Pengambilan literatur pendukung

Meminjam dan meminta berbagai literatur pendukung sebagai sumber dan

pendukung dalam pembuatan laporan proyek akhir.

4. Studi pustaka

Pengumpulan data berdasarkan literatur sebagai pembanding dan

pelengkap data yang didapat di lapangan.

E. Perumusan Masalah

Yang menjadi pokok pembahasan dalam program kerja lapangan ini

adalah tentang analisis penghematan energi pada pengggunaan motor listrik pada

pompa fasum (fasilitas umum) dengan menggunakan Variable Speed Drive

(VSD).

F. Pembatasan Masalah

Agar pembahasan lebih terarah, maka permasalahan yang akan dilakukan pada

1. Pengambilan data dilakukan pada motor listrik dengan beban fasum (fasilitas

umum).

2. Analisis dilakukan pada motor tiga fasa rotor sangkar, merek TECO 11 kW,

380/415 (Δ/Y) Volt, 50 Hz, cosφ 0,86, 2910 rpm dengan pompa sentrifugal

merek EBARA 11 kW type 80x65 FSHA.

3. Analisis dilakukan dengan pendekatan praktik di lapangan dan dibandingkan

dengan teori yang ada.

4. Penulis tidak ikut melakukan pengaturan sistem di lapangan.

5. Penulis hanya melakukan perancangan sistem, perhitungan karakteristik

sistem serta analisis data penghematan energi.

G. Sistematika Penulisan

Sistematika dalam pembahasan ini dimaksudkan untuk memberikan

gambaran secara garis besar tentang apa yang akan dikemukakan dalam laporan.

Adapun susunan sistematika laporan ini sebagai berikut:

BAB I. PENDAHULUAN

Pada bab ini dijelaskan tentang latar belakang masalah, maksud dan tujuan

penelitian, metode pengumpulan data, perumusan masalah, pembatasan masalah,

dan sistematika penulisan.

BAB II. LANDASAN TEORI

Pada bab ini dijelaskan tentang teori – teori dasar motor listrik, jenis – jenis motor

listrik, motor induksi 3 phasa, pengenalan pompa, karakteristik pompa dan sistem

pemompaan di perusahaan.

BAB III. TINJAUAN PUSTAKA

Pada bab ini dijelaskan tentang macam pengaturan kecepatan putar motor induksi

3 phasa, peluang – peluang efisiensi energi yang dapat dilakukan pada motor

pompa, pengujian motor insuksi dan gambaran umum tentang penggunaan

BAB IV. HASIL DAN PEMBAHASAN

Pada bab ini berisi tentang analisis karakteristik beban, perhitungan –

perhitungan pengaruh perubahan frekuensi, perencanaan sistem, serta analisis

penghematan energi yang dapat dilakukan dengan menggunakan Variable Speed

Drive.

BAB V. PENUTUP

Dalam bab ini berisi kesimpulan, saran, daftar pustaka beserta lampiran dari

6

Motor listrik adalah sebuah perangkat elektromagnetis yang mengubah

energi listrik menjadi energi gerak (mekanik). Energi mekanik ini digunakan

untuk kebutuhan beban seperti, memutar impeller pompa, fan atau blower,

menggerakan kompresor, mengangkat bahan, dan lain – lain.

Motor listrik merupakan motor yang paling banyak dijumpai dalam industri. Motor listrik sering disebut sebagai “kuda kerja” nya industri sebab diperkirakan motor listrik ini digunakan hingga 70% beban listrik total di industri.

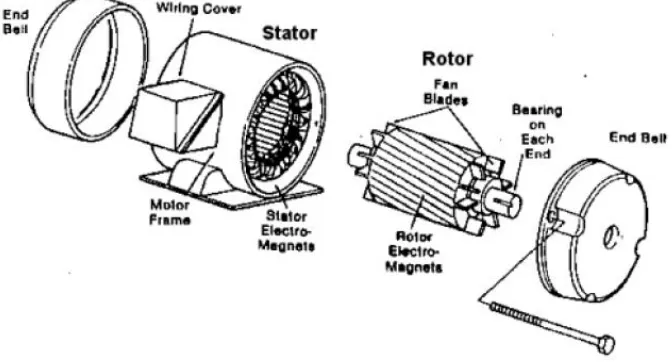

Gambar 2.1 Motor listrik asinkron (automated buildings)

B. Mekanisme Kerja Motor Listrik

Mekanisme kerja untuk seluruh jenis motor secara umum sama, arus listrik

dalam medan magnet akan memberikan gaya. Jika kawat yang membawa arus

dibengkokkan menjadi sebuah lingkaran (loop), maka kedua sisi loop, yaitu pada

sudut kanan medan magnet, akan mendapatkan gaya pada arah yang berlawanan.

Pasangan gaya tersebut menghasilkan tenaga putar (torque) untuk memutar

C. Jenis – Jenis Motor Listrik

1. Motor arus searah

Motor arus searah atau biasa disebut motor DC adalah sebuah motor listrik

yang memerlukan suplai tegangan arus searah (Direct Current) pada kumparan

medan untuk diubah menjadi energi gerak (mekanik). Kumparan medan pada

motor DC disebut stator (bagian yang tidak berputar) dan kumparan jangkar

disebut rotor (bagian yang berputar).

Gambar 2.2 Motor arus searah (DC)

2. Motor arus bolak - balik

Motor arus bolak – balik (Alternating Current) memerlukan suplai

tegangan arus bolak – balik pada kumparan statornya untuk diubah menjadi energi

gerak (mekanik). Motor listrik memiliki dua buah bagian dasar yaitu stator dan

rotor. Stator merupakan komponen listrik yang diam (statis). Sedangkan rotor

merupakan komponen listrik yang berputar.

Keuntungan utama motor DC terhadap motor AC adalah bahwa kecepatan

motor AC lebih sulit dikendalikan. Untuk mengatasi kerugian ini, motor AC dapat

dilengkapi dengan Variable Speed Drive untuk meningkatkan kendali kecepatan

sekaligus menurunkan dayanya. Motor AC merupakan motor yang paling populer

di industri karena konstruksinya yang sederhana dan mudah perawatannya. Harga

motor AC ini relatif lebih murah tetapi memiliki daya tahan yang cukup kuat.

Berdasarkan prinsip kerjanya motor listrik AC dibedakan menjadi dua yaitu:

a. Motor sinkron

Motor sinkron adalah sebuah motor AC yang bekerja pada kecepatan tetap

untuk pembangkitan daya dan memiliki torque awal yang rendah, oleh karena itu

motor sinkron cocok untuk penggunaan awal dengan beban rendah, seperti

kompresor udara, perubahan frekuensi dan generator motor. Motor sinkron

mampu untuk memperbaiki faktor daya sistem, sehingga sering digunakan pada

sistem yang menggunakan banyak listrik. Komponen utama motor sinkron adalah:

1. Stator

Stator menghasilkan medan magnet berputar yang sebanding dengan frekuensi

yang dipasok.

2. Rotor

Perbedaan utama antara motor sinkron dengan motor induksi adalah bahwa

rotor mesin sinkron berjalan pada kecepatan yang sama dengan perputaran

medan magnet. Hal ini memungkinkan sebab medan magnet rotor tidak lagi

terinduksi. Rotor memiliki magnet permanen atau arus DC-excited, yang

dipaksa untuk mengunci pada posisi tertentu bila dihadapkan dengan medan

magnet lainnya.

b. Motor asinkron

Motor asinkron atau biasa disebut motor induksi merupakan motor yang

paling umum digunakan pada berbagai peralatan industri. Popularitasnya karena

rancangannya yang sederhana, murah dan mudah didapat, dan dapat langsung

disambungkan ke sumber daya AC. Motor induksi memiliki dua komponen listrik

utama yaitu :

1. Stator

Stator merupakan bagian dari mesin yang tidak berputar. Stator dibuat dari

sejumlah kumparan dengan slots sebagai tempat gulungan tiga fasa. Gulungan

– gulungan ini dilingkarkan untuk sejumlah kutub tertentu. Gulungan diberi spasi geometri sebesar 120 derajat.

2. Rotor

Bagian rotor merupakan bagian yang berputar. Ada 2 jenis rotor motor induksi

a. Rotor sangkar terdiri dari batang penghantar tebal yang dilekatkan dalam

kedua ujungnya dengan menggunakan ring. Sebagian besar rotor motor

induksi yang digunakan adalah jenis rotor sangkar tupai (squirrel cage).

b. Rotor belitan (wound rotor) memiliki gulungan tiga fasa, lapisan ganda

dan terdistribusi. Dibuat melingkar sebanyak kutub stator.

Gambar 2.3 Rotor motor induksi

Motor induksi dapat diklasifikasikan menjadi dua kelompok yaitu motor

induksi satu fasa dan tiga fasa. Motor induksi satu fasa hanya memiliki satu

gulungan stator, beroperasi dengan sumber daya satu fasa. Sejauh ini motor

induksi satu fasa merupakan jenis motor yang paling umum digunakan dalam

peralatan rumah tangga, seperti kipas angin, mesin cuci dan pengering pakaian,

dan untuk penggunaan dari 3 sampai 4 Hp.

Sedangkan motor induksi tiga fasa memiliki medan magnet yang berputar

yang dihasilkan oleh sumber daya tiga fasa yang seimbang. Motor ini memiliki

kemampuan daya yang tinggi dan dapat melakukan penyalaan sendiri.

Diperkirakan bahwa sekitar 70% motor di industri menggunakan jenis motor ini,

sebagai contoh penggunaan motor induksi tiga fasa ini biasanya digunakan untuk

memutar pompa, kompresor, belt conveyor, chain hoist, dan grinder. Motor

induksi tiga fasa ini tersedia dalam ukuran 1/3 hingga ratusan HP.

D. Prinsip Kerja Motor Induksi

Belitan stator yang dihubungkan dengan sumber tegangan tiga fasa akan

menghasilkan medan magnet yang berputar. Medan magnet ini bergerak dengan

yang berusaha untuk melawan medan magnet stator, yang menyebabkan rotor

berputar. Rotor akan berputar searah dengan medan putar yang dihasilkan stator.

Berikut adalah gambar gelombang sinusoidal tiga fasa dan arah putarnya pada

stator yang berasal dari pembangkit listrik.

Gambar 2.4 Arah putaran motor induksi

Medan putar pada stator akan memotong konduktor – konduktor pada

rotor, sehingga terinduksi arus pada rotor. Rotor tidak memperoleh sumber arus

tertentu, tetapi merupakan arus terinduksi sebagai akibat adanya perbedaan relatif

antara medan putar yang dihasilkan arus stator.

Walaupun begitu, didalam prakteknya motor tidak pernah bekerja pada kecepatan sinkron namun pada “kecepatan dasar” yang lebih rendah. Terjadinya perbedaan antara dua kecepatan tersebut disebabkan adanya “slip atau geseran”.

Slip akan meningkat dengan meningkatnya beban. Slip hanya terjadi pada motor

induksi. Untuk menghindari slip dapat dipasang sebuah cincin geser (slip ring), dan motor tersebut dinamakan “motor cincin geser (slip ring motor)”. Persamaan

berikut dapat digunakan untuk menghitung persentase slip (Parekh, 2003):

... (2.1)

Dimana:

Ns = Kecepatan medan stator dalam RPM

Pada saat kecepatan putar rotor sama dengan kecepatan medan putar

stator, tegangan induksi tidak ada dan arus rotor tidak timbul, sehingga torsi tidak

dihasilkan. Gambar dibawah menunjukan grafik torque-speed motor induksi AC

tiga fasa. Pada saat motor mulai menyala terdapat arus nyala awal (starting) yang

tinggi dan torque yang rendah (pull-up torque). Saat mencapai 80% kecepatan

penuh, torque berada pada tingkat tertinggi (pull-out torque) dan arus mulai turun.

Dan pada kecepatan penuh atau kecepatan sinkron, arus stator dan torque turun ke

nol.

Gambar 2.5 Grafik torque-speed motor induksi AC 3-fasa

E. Pengertian Sistem Pemompaan

Sistem pemompaan bertanggung jawab terhadap hampir 20% kebutuhan

energi listrik dunia dan penggunaan energi dalam operasi pabrik industri tertentu

berkisar 25 – 50% (US DOE, 2004). Pompa memiliki dua kegunaan utama :

1. Memindahkan cairan dari satu tempat ke tempat lainnya (misalnya air dari

sumber bawah tanah ke tangki penyimpan air)

2. Mensirkulasikan cairan sekitar sistem (misalnya air pendingin atau

pelumas yang melewati mesin-mesin dan peralatan)

Komponen utama sistem pemompaan adalah :

a. Pompa

c. Pemipaan, digunakan untuk membawa fluida

d. Valve, digunakan untuk mengendalikan aliran dalam sistem

e. Sambungan, pengendalian dan instrumentasi lainnya

f. Peralatan pengguna akhir, yang memiliki berbagai persyaratan (misalnya

tekanan, aliran) yang menentukan komponen dan susunan sistem

pemompaan. Contohnya adalah alat penukar panas, tangki dan mesin

hidrolik.

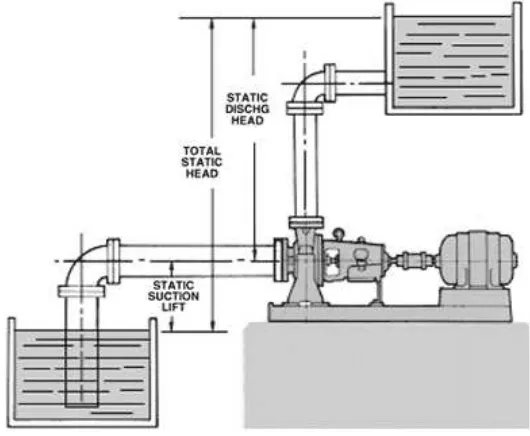

Gambar 2.6 Sistem pemompaan industri

F. Karakteristik Sistem Pemompaan

1. Tahanan sistem : Head

Tekanan diperlukan untuk memompa cairan melewati sistem pada laju

tertentu. Tekanan ini harus cukup tinggi untuk mengatasi tahanan sistem, yang juga disebut “head”. Head total merupakan jumlah dari head statik dan head

gesekan (friksi).

2. Head statik

Head statik merupakan perbedaan tinggi antara sumber dan tujuan dari

cairan yang dipompakan. Head statik merupakan aliran yang independen dan

Head Static = Head Discharge (Hd) – Head Suction (Hs) ... (2.2)

Head statik terdiri dari:

a. Head hisapan statis (Hsuction) : dihasilkan dari pengangkatan cairan

relatif terhadap garis pusat pompa. Hs nilainya positif jika ketinggian

cairan diatas garis pusat pompa, dan negatif jika ketinggian cairan berada dibawah garis pusat pompa (juga disebut “pengangkat hisapan”)

b. Head pembuangan statis (Hdischarge) : jarak vertikal antara garis pusat

pompa dan permukaan cairan dalam tangki tujuan.

Gambar 2.7 Head statik

3. Head gesekan atau friksi (Hf)

Head gesekan merupakan kehilangan yang diperlukan untuk mengatasi

tahanan untuk mengalir dalam pipa dan sambungan – sambungan. Head ini

tergantung pada ukuran, kondisi dan jenis pipa, jumlah dan jenis sambungan,

debit aliran, dan sifat dari cairan. Head gesekan (friksi) ini sebanding dengan

kuadrat debit aliran seperti diperlihatkan dalam gambar 2.8. Loop tertutup sistem

Gambar 2.8 Head gesekan (friksi) versus aliran

Dalam hampir kebanyakan kasus, head total sistem merupakan gabungan

antara head statik dan head gesekan seperti diperlihatkan dalam gambar berikut.

Gambar 2.9 Sistem dengan head statik rendah

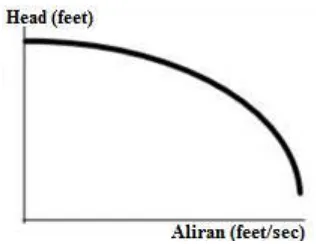

4. Kurva kinerja pompa

Head dan debit aliran menentukan kinerja sebuah pompa sebagai kurva

kinerja atau kurva karakteristik pompa. Pada pompa sentrifugal, head secara

perlahan turun dengan meningkatnya aliran. Dengan meningkatnya tahanan

sistem, head juga akan naik. Hal ini pada gilirannya akan menyebabkan debit

aliran berkurang dan akhirnya mencapai nol. Debit aliran nol hanya dapat diterima

untuk jangka pendek tanpa menyebabkan pompa terbakar.

5. Titik operasi pompa

Debit aliran pada head tertentu disebut titik tugas. Kurva kinerja pompa

terbuat dari banyak titik-titik tugas. Titik operasi pompa ditentukan oleh

perpotongan kurva sistem dengan kurva pompa sebagaimana ditunjukkan dalam

gambar berikut.

Gambar 2.11 Titik operasi pompa (US DOE, 2001)

6. Kinerja hisapan pompa

Kavitasi adalah pembentukan gelembung dibagian dalam pompa. Hal ini

dapat terjadi karena tekanan statik fluida setempat turun menjadi lebih rendah dari

tekanan uap cairan (pada suhu sebenarnya). Kemungkinan penyebabnya adalah

jika fluida semakin cepat dalam kran pengendali atau disekitar impeller pompa.

Penguapan itu sendiri tidak menyebabkan kerusakan. Walau demikian,

bila kecepatan berkurang dan tekanan bertambah, uap akan menguap dan jatuh.

Hal ini memiliki tiga pengaruh yang tidak dikehendaki:

a. Erosi permukaan impeller, terutama jika memompa cairan berbasis air.

b. Meningkatnya kebisingan dan getaran, mengakibatkan umur seal dan

bearing menjadi lebih pendek.

c. Menyumbat sebagian lintasan impeller, yang menurunkan kinerja pompa

Head Hisapan Positif Netto Tersedia atau Net Positive Suction Head

Available (NPSHA) menandakan jumlah hisapan pompa yang melebihi tekanan

uap cairan, dan merupakan karakteristik rancangan sistem. NPSH yang diperlukan

(NPSHR) adalah hisapan pompa yang diperlukan untuk menghindari kavitasi, dan

merupakan karakteristik rancangan pompa.

7. Kapasitas pompa

Kapasitas pada sebuah pompa adalah kemampuan pompa untuk

mengalirkan atau memindahkan sejumlah cairan ataupun fluida dalam satuan

kapasitas.

G. Jenis – Jenis Pompa

Pompa hadir dalam berbagai ukuran untuk penggunaan yang luas. Pada

prinsipnya, cairan apapun dapat ditangani oleh berbagai rancangan pompa. Jika

berbagai rancangan pompa digunakan, pompa sentrifugal biasanya yang paling

ekonomis diikuti oleh pompa rotary dan reciprocating. Walaupun, pompa

perpindahan positif biasanya lebih efisien daripada pompa sentrifugal, namun

keuntungan efisiensi yang lebih tinggi cenderung diimbangi dengan meningkatnya

biaya perawatan.

Pompa-pompa dapat digolongkan menurut prinsip operasi dasarnya seperti

pompa dinamik atau pompa pemindahan positif.

1. Pompa perpindahan positif

Pompa perpindahan positif dikenal dengan caranya beroperasi, cairan

diambil dari salah satu ujung dan pada ujung lainnya dialirkan secara positif untuk

setiap putarannya. Pompa perpindahan positif digunakan secara luas untuk

pemompaan fluida selain air, biasanya fluida kental.

Pompa perpindahan positif selanjutnya digolongkan berdasarkan cara

a. Pompa Reciprocating jika perpindahan dilakukan oleh maju mundurnya

jarum piston. Pompa reciprocating hanya digunakan untuk pemompaan

cairan kental dan sumur minyak.

b. Pompa Rotary jika perpindahan dilakukan oleh gaya putaran sebuah gear,

cam atau impeller dalam sebuah ruangan bersekat pada casing yang tetap.

Pompa rotary selanjutnya digolongkan sebagai gear dalam, gear luar,

lobe, impeller dorong dan lain-lain. Pompa – pompa tersebut digunakan

untuk layanan khusus dengan kondisi khusus yang ada di lokasi industri.

Pada seluruh pompa jenis perpindahan positif, sejumlah cairan yang sudah

ditetapkan dipompa setelah setiap putarannya. Sehingga jika pipa pengantarnya

tersumbat, tekanan akan naik ke nilai yang sangat tinggi dimana hal ini dapat

merusak pompa.

2. Pompa dinamik

Pompa dinamik juga dikarakteristikkan oleh cara pompa tersebut

beroperasi, impeller yang berputar mengubah energi kinetik menjadi tekanan atau

kecepatan yang diperlukan untuk memompa fluida. Terdapat dua jenis pompa

dinamik:

a. Pompa sentrifugal merupakan pompa yang sangat umum digunakan untuk

pemompaan air dalam berbagai penggunaan industri. Biasanya lebih dari 70%

pompa yang dipasang di sebuah industri adalah pompa sentrifugal. Untuk

alasan ini, pompa ini dijelaskan dibawah lebih lanjut.

b. Pompa dengan efek khususterutama digunakan untuk kondisi khusus di lokasi

industri.

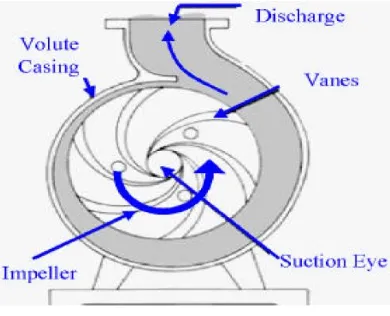

a. Kerja pompa sentrifugal

Pompa sentrifugal merupakan salah satu peralatan yang paling sederhana

dalam berbagai proses pabrik. Pompa digerakkan oleh motor, daya dari motor

diberikan kepada poros pompa untuk memutar impeller yang dipasangkan pada

– sudu. Bilah – bilah impeller meneruskan energi kinetik ke cairan, sehingga menyebabkan cairan berputar. Karena timbulnya gaya sentrifugal, maka zat cair

mengalir dari tengah impeller keluar melalui saluran diantara sudu dan

meninggalkan impeller dengan kecepatan yang tinggi.

Zat cair yang keluar dari impeller dengan kecepatan tinggi ini kemudian

mengalir melalui saluran yang penampangnya makin membesar (volute/diffuser),

sehingga terjadi perubahan dari head kecepatan menjadi head tekanan. Maka zat

cair yang keluar dari flens keluar pompa head totalnya bertambah besar.

Penghisapan terjadi karena setelah zat cair dilemparkan oleh impeller, ruang

diantara sudu – sudu menjadi vakum sehingga zat cair akan terhisap masuk.

Impeller dikelilingi oleh volute casing atau dalam hal pompa turbin digunakan

cincin diffuser stasioner. Volute atau cincin diffuser stasioner mengubah energi

kinetik menjadi energi tekanan.

Selisih energi per satuan berat atau head total dari zat cair pada flens

keluar (tekan) dan flens masuk (hisap) disebut head total pompa. Gambar berikut

memperlihatkan bagaimana pompa jenis ini beroperasi.

Gambar 2.12 Lintasan aliran cairan pompa sentrifugal

b. Komponen dari pompa sentrifugal

Komponen utama dari pompa sentrifugal terlihat pada gambar berikut dan

1. Komponen berputar: impeller yang disambungkan ke sebuah poros

2. Komponen statis: casing, penutup casing, dan bearings

Gambar 2.13 Komponen utama pompa sentrifugal

a. Impeller

Impeller merupakan cakram bulat dari logam dengan lintasan untuk aliran

fluida yang sudah terpasang. Impeller biasanya terbuat dari perunggu,

polikarbonat, besi tuang atau stainless steel, namun bahan – bahan lain juga

digunakan. Sebagaimana kinerja pompa tergantung pada jenis impellernya, maka

penting untuk memilih rancangan yang cocok dan mendapatkan impeller dalam

kondisi yang baik.

Jumlah impeller menentukan jumlah tahapan pompa. Pompa satu tahap

memiliki satu impeller dan sangat cocok untuk layanan head (tekanan) rendah.

Pompa dua tahap memiliki dua impeller yang terpasang secara seri untuk layanan

head sedang. Pompa multi – tahap memiliki tiga impeller atau lebih terpasang seri

untuk layanan head yang tinggi. Impeller dapat digolongkan atas dasar:

1. Arah utama aliran dari sumbu putaran : aliran radial, aliran aksial, aliran

campuran.

a. Pompa aliran radial

Pompa ini mempunyai konstruksi sedemikian sehingga aliran zat cair yang

Gambar 2.14 Pompa sentrifugal aliran radial

b. Pompa aliran campur

Aliran zat cair didalam pompa waktu meninggalkan impeller akan

bergerak sepanjang permukaan kerucut (miring) sehingga komponen

kecepatannya berarah radial dan aksial.

Gambar 2.15 Pompa sentrifugal aliran campur

c. Pompa aliran aksial

Aliran zat cair yang meninggalkan impeller akan bergerak sepanjang

permukaan silinder (arah aksial).

2. Jenis hisapan : hisapan tunggal dan hisapan ganda

3. Bentuk atau konstruksi mekanis :

a. Impeller yang tertutup memiliki bilah – bilah yang ditutupi oleh mantel

(penutup) pada kedua sisinya. Biasanya digunakan untuk pompa air,

dimana bilah – bilah seluruhnya mengurung air. Hal ini mencegah

perpindahan air dari sisi pengiriman ke sisi penghisapan, yang akan

mengurangi efisiensi pompa. Dalam rangka untuk memisahkan ruang

pembuangan dari ruang penghisapan, diperlukan sebuah sambungan yang

bergerak diantara impeller dan wadah pompa. Penyambungan ini

dilakukan oleh cincin yang dipasang diatas bagian penutup impeller atau

dibagian dalam permukaan silinder wadah pompa. Kerugian dari impeller

tertutup ini adalah resiko yang tinggi terhadap rintangan.

b. Impeller terbuka dan semi terbuka kemungkinan tersumbatnya kecil. Akan

tetapi untuk menghindari terjadinya penyumbatan melalui resirkulasi

internal, volute atau back-plate pompa harus diatur secara manual untuk

mendapatkan setelan impeller yang benar.

c. Impeller pompa berpusar (vortex) cocok untuk bahan – bahan padat dan “berserabut” akan tetapi pompa ini 50% kurang efisien dari rancangan yang konvensional.

b. Batang torak

Batang torak memindahkan torque dari motor ke impeller selama startup

dan operasi pompa. Menurut letak porosnya, pompa dapat dibedakan menjadi

poros horisontal dan poros vertikal seperti pada gambar berikut ini :

Gambar 2.18 (a) Poros vertikal, (b) Poros horisontal

c. Wadah

Fungsi utama wadah adalah menutup impeller pada penghisapan dan

pengiriman pada ujung dan sehingga berbentuk tangki tekanan. Tekanan pada

ujung penghisapan dapat sekecil sepersepuluh tekanan atmosfir dan pada ujung

pengiriman dapat dua puluh kali tekanan atmosfir pada pompa satu tahap. Untuk

pompa multi-tahap perbedaan tekanannya jauh lebih tinggi. Wadah dirancang

untuk tahan paling sedikit dua kali tekanan ini untuk menjamin batas keamanan

yang cukup.

Fungsi wadah yang kedua adalah memberikan media pendukung dan

bantalan poros untuk batang torak dan impeller. Oleh karena itu wadah pompa

harus dirancang untuk :

1. Memberikan kemudahan mengakses ke seluruh bagian pompa untuk

pemeriksaan, perawatan dan perbaikan.

2. Membuat wadah anti bocor dengan memberikan kotak penjejal.

3. Menghubungkan pipa – pipa hisapan dan pengiriman ke flens secara

4. Mudah dipasang dengan mudah ke mesin penggerak (motor listrik) tanpa

kehilangan daya.

Gambar 2.19 Potongan sebuah pompa dengan wadah volute

Terdapat dua jenis wadah

1. Wadah volute memiliki impeller yang dipasang dibagian dalam wadah.

Salah satu tujuan utamanya adalah membantu kesetimbangan tekanan

hidrolik pada batang torak pompa. Walau begitu, mengoperasikan pompa

dengan wadah volute pada kapasitas yang lebih rendah dari yang

direkomendasikan pabrik pembuatnya dapat mengakibatkan tekanan

lateral pada batang torak pompa. Hal ini dapat meningkatkan pemakaian

sil, bantalan poros, dan batang torak itu sendiri. Wadah volute ganda

digunakan bilamana gaya radial menjadi cukup berarti pada kapasitas yang

berkurang.

2. Wadah bulat memiliki baling-baling penyebaran stasioner disekeliling

impeller yang mengubah kecepatan menjadi energi tekanan. Wadah

tersebut banyak digunakan untuk pompa multi – tahap. Wadah dapat

dirancang sebagai :

- Wadah padat : seluruh wadah dan nosel dimuat dalam satu cetakan

atau potongan yang sudah dibuat pabrik pembuatnya.

- Wadah terbelah : dua bagian atau lebih disambungkan bersama.

Bilamana bagian wadah dibagi oleh bidang horizontal, wadahnya

disebut terbelah secara horizontal atau wadah yang terbelah secara

c. Kinerja Pompa

Kerja yang ditampilkan oleh sebuah pompa merupakan fungsi dari head

total dan berat cairan yang dipompa dalam jangka waktu yang diberikan. Daya

batang torak pompa adalah daya yang dikirimkan ke batang torak pompa, dan

dapat dihitung sebagai berikut :

... (2.3)

Keluaran pompa, daya air atau daya hidrolik adalah daya cairan yang

dikirimkan oleh pompa, dan dapat dihitung sebagai berikut:

... (2.4)

Bagian ini menjelaskan peluang – peluang perbaikan yang dapat dilakukan

pada pompa dan sistem pemompaan. Peluang – peluang untuk penghematan

energi pada motor pompa meliputi:

1. Pemilihan pompa yang benar

2. Pompa dalam susunan paralel untuk memenuhi permintaan yang beragam

3. Kendali start/stop pompa

4. Mengendalikan debit aliran dengan variasi kecepatan

1. Pemilihan pompa yang benar

Dalam memilih pompa, para pemasok berusaha untuk mencocokan kurva

kebutuhan tersebut sedekat mungkin. Titik operasi pompa adalah titik dimana

kurva pompa dan kurva tahanan sistem berpotongan Walau begitu, tidak

memungkinkan bagi satu titik operasi memenuhi seluruh kondisi operasi yang

dikehendaki.

Sebagai contoh, bila valve pembuangan tersumbat, kurva tahanan sistem

bergeser ke sebelah kiri dan begitu juga dengan titik operasinya. Gambar 2.20

dibawah memperlihatkan kurva kinerja pompa yang dipasok penjual untuk pompa

sentrifugal dimana cairan yang akan dipompa adalah air bersih.

Gambar 2.20 Kurva kinerja pompa sentrifugal diberikan oleh pemasok

2. Pompa Yang Dipasang Paralel

Mengoperasikan dua pompa secara paralel dan mematikan salah satu jika

kebutuhan menjadi lebih rendah, dapat menghasilkan penghematan energi yang

signifikan. Dapat digunakan pompa yang memberikan debit aliran yang

Pompa yang dipasang secara paralel merupakan sebuah opsi jika head

statik lebih dari lima puluh persen head total. Gambar 2.21 memperlihatkan kurva

pompa untuk pompa tunggal, dua pompa yang beroperasi secara paralel. Gambar

ini juga memperlihatkan bahwa kurva sistem pada umumnya tidak berubah

dengan jalannya pompa secara paralel. Debit aliran lebih rendah dari penjumlahan

debit aliran berbagai pompa.

Gambar 2.21 Kurva kinerja pompa yang dipasang paralel

3. Kendali start – stop pompa

Suatu cara yang sederhana dan masuk akal berkenaan dengan energi yang

efisien adalah menurunkan debit aliran dengan menjalankan dan menghentikan

pompa, sepanjang hal ini tidak sering dilakukan.

Sebuah contoh dimana opsi ini dapat digunakan adalah bila sebuah pompa

digunakan untuk mengisi tangki penyimpan dimana fluida mengalir ke proses

pada debit yang tetap.

Dalam sistem ini, pengendali dipasang pada tingkatan minimum dan

maksimum didalam tangki untuk menjalankan dan menghentikan pompa.

Beberapa perusahaan menggunakan metoda ini juga dalam rangka menghindarkan

kebutuhan maksimum yang lebih rendah (yaitu dengan pemompaan pada bukan

4. Mengendalikan Debit Aliran Dengan Variasi Kecepatan

Perputaran impeller pompa sentrifugal menghasilkan head. Kecepatan

keliling impeller berhubungan langsung dengan kecepatan putaran batang torak.

Oleh karena itu variasi kecepatan putaran berpengaruh langsung pada kinerja

pompa.

Parameter kinerja pompa (debit aliran, head, daya) akan berubah dengan

bervariasinya kecepatan putaran. Oleh karena itu, untuk mengendalikan kecepatan

putaran pada kecepatan yang berbeda – beda maka perlu mengerti hubungan

antara keduanya.

Persamaan yang menjelaskan hubungan tersebut dikenal dengan “Hukum

Afinitas”:

a. Debit aliran (Q) berbanding lurus dengan kecepatan putaran (n)

b. Head (H) berbanding lurus dengan kuadrat kecepatan putaran (n2)

c. Daya (P) berbanding lurus dengan kubik kecepatan putaran (n3)

Sebagaimana dapat dilihat dari hukum diatas, kuadrat kecepatan putaran

pompa sentrifugal akan meningkatkan pemakaian daya 8 kalinya. Sebaliknya

penurunan kecepatan putaran yang kecil akan menurunkan pemakaian daya yang

sangat besar. Hal ini dapat menjadi dasar untuk melakukan penghematan energi

pada pompa sentrifugal dengan kebutuhan aliran yang bervariasi.

Hal yang relevan untuk diketahui bahwa pengendalian aliran dengan

pengaturan kecepatan selalu lebih efisien daripada kran pengendali. Hal ini

disebabkan kran menurunkan aliran namun tidak menurunkan pemakaian energi

pompa. Sebagai tambahan terhadap penghematan energi, manfaat lain dari

penurunan kecepatan menjadi lebih rendah adalah sebagai berikut:

a. Umur bearing meningkat

Hal ini disebabkan bearing membawa gaya hidrolik pada impeller yang

dihasilkan oleh tekanan pada bagian dalam wadah pompa), yang

berkurang kira – kira sebesar kuadrat kecepatan. Untuk sebuah pompa,

b. Getaran dan kebisingan berkurang dan umur seal meningkat selama titik

29 1. Pengubahan jumlah kutub

Kecepatan putar motor induksi ditentukan oleh frekuensi tegangan

masukan dan jumlah kutub motor seperti yang dijelaskan dengan rumus :

... (3.1)

Dimana :

ns = Kecepatan medan putar motor (rpm)

f = Frekuensi (Hz)

p = Jumlah kutub

Pengaturan jumlah kutub mudah dilakukan tetapi pengaturannya terbatas.

Hal ini dikarenakan jumlah kutub pada motor induksi tiga phasa merupakan

kelipatan 2, sehingga pengaturannya kasar.

2. Pengubahan Tegangan Sumber

Persamaan torsi motor induksi tiga phasa sebanding dengan kuadrat

tegangan yang diberikan. Pengubahan tegangan untuk pengendalian kecepatan

akan diikuti dengan pengubahan torsi motor. Pengaturan putaran motor induksi

tiga phasa dengan cara mengatur tegangan sumber mempunyai daerah kerja yang

lebih luas.

3. Pengaturan tahanan luar

Kecepatan putar motor induksi tiga phasa dapat dirubah dengan

menambahkan tahanan luar. Dengan mengatur tahanan luar akan terjadi

perubahan kecepatan. Pengaturan tahanan luar hanya dapat dilakukan untuk motor

induksi jenis rotor lilit.

4. Pengubahan frekuensi sumber

Kecepatan putar motor induksi tiga phasa dapat diatur dengan mengubah

frekuensi sumber, karena medan putar stator merupakan fungsi dari frekuensi

sumber. Pengaturan frekuensi sumber merupakan metode pengaturan yang

memungkinkan yang lebih luas. Frekuensi sumber AC yang konstan (50 Hz)

harus diubah sesuai kebutuhan yang diinginkan. Proses pengubahan frekuensi ini

memerlukan converter dari AC ke DC (Rectifier), dan dari DC dijadikan ke AC

kembali (Inverter) dengan frekuensi yang berbeda.

Dengan demikian jika frekuensi motor ditingkatkan maka akan

meningkatkan kecepatan motor, sebaliknya dengan memperkecil frekuensi akan

memperlambat kecepatan motor. Pengendalian frekuensi motor menggunakan

rangkaian inverter dapat dilihat seperti pada gambar berikut:

Gambar 3.2 Blok diagram VSD

Prinsip kerja inverter yang sedehana adalah :

1. Tegangan yang masuk dari jala jala 50 Hz dialirkan ke board penyearah DC

2. Tegangan DC kemudian diumpankan ke board inverter untuk dijadikan AC

kembali dengan frekuensi sesuai kebutuhan. Jadi dari DC ke AC yang

komponen utamanya adalah Semikonduktor aktif seperti IGBT (Insulated

Gate Bipolar Transistor). Dengan menggunakan frekuensi carrier (bisa

sampai 20 kHz), tegangan DC dicacah dan dimodulasi sehingga keluar

tegangan dan frekuensi yang diinginkan.

Secara tradisional, motor DC akan digunakan bila memiliki kemampuan

untuk menggunakan pengendali kecepatan. Namun karena keterbatasan motor

DC, motor AC terus menjadi fokus bagi penggunaan variasi kecepatan. Baik

motor sinkron maupun motor induksi keduanya cocok untuk penggunaan kontrol

variasi kecepatan. Karena motor induksi adalah motor asinkron, perubahan suplai

frekuensi dapat memvariasikan kecepatan. Strategi pengendalian motor induksi

secara khusus akan tergantung pada sejumlah faktor termasuk biaya investasi,

ketahanan beban dan beberapa persyaratan pengendalian khusus. Hal ini

memerlukan suatu tinjauan rinci mengenai karakteristik beban, data historis pada

aliran proses, ciri-ciri sistim pengendalian kecepatan yang diperlukan, biaya listrik

dan biaya investasi.

Potensi terbesar untuk penghematan listrik adalah dengan menggunakan

penggerak kecepatan variabel (Variable Speed Drive) contohnya adalah pompa

sentrifugal dan fan, dimana kebutuhan dayanya berubah sebesar kubik kecepatan.

Beban torque yang konstan juga cocok untuk penggunaan VSD.

5. Menggunakan Variable Speed Drive (VSD)

Sebagaimana telah dijelaskan sebelumnya bahwa pengendalian kecepatan

putaran pompa merupakan cara yang paling efisien dalam mengendalikan aliran,

sebab jika kecepatan pompa berkurang maka pemakaian daya juga berkurang.

Metoda yang biasanya banyak digunakan untuk menurunkan kecepatan pompa

adalah dengan menggunakan penggerak kecepatan yang bervariasi atau biasa

Secara sederhana untuk drive AC, Variable Speed Drive akan mengubah

AC ke DC yang kemudian diatur dengan suatu teknik penyaklaran “switching”

mengubah DC menjadi tegangan dan frekuensi keluaran AC yang bervariasi.

Frekuensi keluaran yang dihasilkan VSD ini yang akan diatur untuk mengubah

kecepatan putar motornya.

VSD memperbolehkan pengaturan kecepatan putar moto - pompa berada

diatas kisaran yang kontinyu, menghindarkan kebutuhan untuk melompat dari satu

kecepatan ke kecepatan lainnya sebagaimana yang terjadi pada pompa yang

memiliki kecepatan berlipat. Pengaturan kecepatan pompa dengan menggunakan

pengendali VSD menggunakan dua jenis sistem:

1. VSD mekanis meliputi sarang hidrolik, kopling fluida, dan belts dan pully

yang dapat diatur – atur.

2. VSD listrik meliputi sarang arus eddy, pengendali motor dengan rotor

yang melingkar, pengendali frekuensi yang bervariasi atau biasa disebut

dengan Variable Frequency Drives (VFDs).

VSD adalah pengendali yang paling populer dalam pengaturan frekuensi

listrik dari sumber daya yang dipasok ke motor untuk pengubahan kecepatan

putaran motor. Untuk beberapa sistem, VSD menawarkan sesuatu yang berharga

untuk memperbaiki efisiensi pompa pada kondisi operasi yang berbeda-beda.

Pengaruh pelambatan kecepatan pompa pada operasi pompa digambarkan dalam

Gambar 3.3.

Ketika VSD menurunkan RPM pompa, kurva head – aliran dan daya

bergerak turun ke arah kiri, dan kurva efisiensi juga bergeser ke sebelah kiri.

Keuntungan utama penggunaan VSD disamping penghematan energi adalah (US

DOE, 2004):

1. Memperbaiki kehandalan sistem sebab pemakaian pompa, bantalan dan sil

jadi berkurang.

2. Penurunan modal dan biaya perawatan dikarenakan kran pengendali, jalur

by-pass, dan starter konvensional tidak diperlukan lagi. Kemampuan soft

starter, VSD membolehkan motor memiliki arus starting yang lebih

Gambar 3.3 Pengaruh dari VSD (US DOE, 2004)

Pada kondisi beban penuh motor berputar pada kecepatan Nn. Pada saat

beban mekanik meningkat, kecepatan motor menurun sampai torsi maksimum

sama dengan torsi beban. Bila torsi beban melebihi Tm, maka motor akan

berhenti. Gambar berikut menggambarkan hubungan antara kecepatan dengan

torsi.

Gambar 3.4 Kurva kecepatan terhadap torsi

Bila motor digunakan seperti pada kurva karakteritik, maka pemasangan

Variable Speed Drive (VSD) akan menghasilkan penurunan daya yang sebanding

Sistem pengendalian kecepatan putar dengan VSD pada aplikasi motor –

pompa didesain untuk pengaturan pengasutan. Dengan kondisi pengasutan tetap

menggunakan metode star – delta, diupayakan pengendalian untuk menurunkan

arus starting guna tercapainya penghematan daya.

Variable Speed Drive (VSD) dirancang untuk mengoperasikan motor

induksi standar dan oleh karena itu dapat dengan mudah dipasang pada sistim

yang ada. VSD kadang dijual secara terpisah sebab motor sudah beroperasi

ditempat, tetapi dapat juga dibeli bersamaan dengan motornya. Bila beban

bervariasi, VSD atau motor dengan dua kecepatan kadangkala dapat menurunkan

pemakaian energi listrik pada pompa sentrifugal dan fan sebesar 50% atau lebih.

VSD dapat mengontrol arus starting seperti layaknya softstarter yang

dapat mengendalikan lonjakan arus yang terjadi pada saat pengasutan dengan

memperlembut arus startingnya. Disamping itu, VSD juga memungkinkan

arus starting yang lebih kecil daripada menggunakan metode DOL, star – delta

dan lain – lain. Sehingga dapat meningkatkan efisiensi motor dan melakukan

penghematan energi.

B. Pengujian Motor Induksi

Salah satu rangkaian ekivalen motor induksi adalah sebagaimana terlihat

pada gambar berikut ini.

Gambar 3.5 Rangkaian Ekivalen Motor Induksi

Dalam praktek di lapangan, sering kali diperlukan untuk menentukan

Parameter – parameter tersebut bisa didapatkan melalui pengujian terhadap motor

induksi. Pengujian tersebut adalah sebagai berikut :

1. Pengujian tanpa beban (No-load Test), pengujian ini dilakukan dengan

cara menjalankan motor dan sama sekali tidak diberikan beban mekanis.

2. Pengujian rotor tertahan (Block Rotor Test), pengujian ini dilakukan

dengan memberikan tegangan sumber ke motor, dan kondisi rotor

ditahan sehingga tidak berputar sama sekali.

3. Pengujian tahanan dc lilitan stator, pengujian ini lebih tepat jika

dinamakan pengukuran langsung tahanan stator dari motor induksi.

Untuk pengujian tanpa beban dan pengujian rotor tertahan harus dilakukan

dengan selalu memperhatikan persyaratan tegangan dan frekuensi sumber

sehingga tidak sampai merusak motor yang diuji.

1. Pengujian tanpa beban (no-load)

Pada saat pengujian tanpa beban, arus rotor kecil, sehingga rugi-rugi

tembaga pada rotor bisa diabaikan, sedangkan rugi-rugi tembaga pada stator

cukup besar sehingga tetap diperhitungkan.

Sehingga pada saat motor dioperasikan tanpa beban, maka daya masukan

merupakan rugi – rugi :

Pnl = PR + PCU stator ... (3.2)

Dimana :

PR = Rugi perputaran rotor

Pnl = Daya masukan saat tanpa beban

Pada keadaan tanpa beban, slip yang terjadi sangat kecil sehingga nilai

Sehingga rangkaian ekivalen menjadi :

Gambar 3.6 Rangkaian ekivalen no-load

Atau :

Gambar 3.7 Rangkaian sederhana no-load

Reaktansi total saat tanpa beban (Xnl) :

X X

Xnl 1 ... (3.4)

a. Rangkaian pengujian yang dilakukan adalah seperti gambar berikut ini:

b. Data yang didapatkan :

- Pnl = Daya nyata yang terbaca pada wattmeter

= merupakan rugi – rugi tembaga magnetisasi (pada Rc)

- V1 = Tegangan yang terbaca pada voltmeter

- Inl = Arus tanpa beban yang terbaca pada amperemeter

c. Perhitungan parameter : 2. Pengujian Rotor Tertahan (Blocked Rotor Test)

Pada saat pengujian dengan rotor tertahan, arus rotor menjadi jauh lebih

besar dibandingkan dengan arus magnetisasi, sehingga arus magnetisasi bisa

diabaikan.

Gambar 3.9 Rangkaian ekivalen blocked-rotor

Karena rotor tertahan (tidak berputar) maka nilai slip yang terjadi adalah

'

Rangkaian ekivalen bisa disederhanakan menjadi :

Gambar 3.10 Rangkaian ekivalen blocker-rotor tanpa slip

a. Arus stator hanya dibatasi oleh tahanan kumparan (r1 + r2’) yang

dikombinasikan dengan X1 + X2’.

b. Daya keluaran hanya berupa rugi-rugi tembaga I2. R saja.

c. Terdapat hubungan seri antara r1 dan r2’ juga antara X1 dan X2’

d. Rangkaian ekivalennya bisa diringkas menjadi :

Rangkaian pengujian adalah sebagai berikut :

Gambar 3.11 Rangkaian pengujian blocked-rotor

Dimana :

Req = r1 + r2’

Xeq = X1 + X2’

a. Data yang didapatkan :

- Pbl = Daya nyata yang terbaca pada wattmeter

(merupakan rugi – rugi tembaga magnetisasi pada Req)

- Vbl = Tegangan yang terbaca pada voltmeter

(keadaan rotor di blok)

b. Perhitungan parameter :

- Nilai Req tersebut merupakan gabungan antara r1 dan r2’ :

Req = r1 + r2’

- Nilai r1 bisa didapatkan dengan pengukuran langsung terhadap stator

karena r1 adalah tahanan dc pada kumparan stator.

- Jika r1 telah didapatkan, maka nilai r2’ dapat ditentukan :

- Dari gambar ekivalen, didapatkan impedansi saat rotor di tahan :

Zeq = Req + jXeq Zeq Req2 Xeq2 ... (3.11)

Tabel 3.1 Pembagian Secara empiris reaktansi bocor dalam motor induksi

ditentukan dari persamaan (1) :

Xnl = X1 + Xᵠ Xᵠ = Xnl - X1 ...(3.13)

- Besarnya tahanan total saat rotor tertahan (Rbl) adalah :

bl

- Dari rangkaian ekivalen saat s=1, maka R merupakan bagian real dari

- Karena R22 jauh lebih kecil dari (Xᵠ +X2)2 maka bagian R22 bisa

diabaikan, dan persamaan R menjadi :

R =

- Dari persamaan tersebut dapat ditentukan R2 :

42

Kapasitas : 600 ltr/mnt

Diameter Impeller : 199 mm

Gambar 4.2 Nameplate Pompa

B. Data Beban Mekanis Pompa

Data beban mekanis digunakan sebagai acuan untuk pemilihan pompa

agar didapat pompa sentrifugal yang dapat memenuhi kebutuhan beban. Adapun

data kebutuhan beban pada pompa fasum antara lain:

a. Kapasitas

Kapasitas sebuah pompa dinyatakan dalam satuan isi per waktu. Misalnya:

Berdasarkan data perhitungan sistem seperti pada lampiran diketahui total

debit (kapasitas) beban yaitu 1,2 m3/min.

b. Total Head

Total Head dinyatakan dalam satuan jarak. Total Head beban didapat dari

penjumlahan head statik dan head gesekan seperti perhitungan – perhitungan

terlampir, sehingga didapat total head sistem sebesar 42,3 m.

c. Pressure

Kebutuhan tekanan air (pressure) berkisar 3 – 6 bar.

C. Pemilihan Pompa

Pemilihan pompa sentrifugal dilakukan dengan menggunakan kurva

karakteristik yang diberikan oleh pemasok. Kurva karakteristik ini digunakan

untuk dicocokan dengan kondisi sistem yang memenuhi kebutuhan beban sedekat

mungkin.

Titik operasi pompa adalah titik dimana kurva pompa dan kurva tahanan

sistem berpotongan. Berdasarkan data perhitungan diketahui kebutuhan kapasitas

beban sebesar 1,2 m3/min dengan total head 42 m. Titik pertemuan antara total

head dan kapasitas sistem menunjukkan pompa sentrifugal yang standar untuk

digunakan. Berdasarkan kurva pemilihan pompa di atas didapt kode type pompa

dengan keterangan sebagai berikut:

Gambar 4.3 Kode tipe pompa

Kurva berikut menunjukkan titik operasi pompa dan kode tipe yang

Gambar 4.4 Pemilihan pompa 50 Hz (3000 rpm)

Berdasarkan data kurva karakteristik diatas, diperoleh titik pertemuan

sistem dan kode tipe pompa. Kode tipe pompa diatas menunjukkan pompa

sentrifugal yang harus digunakan di dalam sistem untuk memenuhi kebutuhan

beban mekanis pompa. Pompa dalam sistem harusnya dilakukan penggantian

sesuai kurva karakteristik diatas. Namun dalam hal penghematan energi, pompa

sentrifugal yang sudah ada (existing) tidak dapat diganti sesuai kebutuhan

bebannya dikarenakan penggunaan energinya akan semakin meningkat seiring

peningkatan dayanya. Sehingga dibutuhkan suatu teknik pengendalian khusus

untuk mengatur motor – pompa agar tetap dapat bekerja dengan kondisi beban

yang sudah melebihi kapasitasnya.

D. Sistem Operasional Pompa

1. Sistem kendali existing

Operasional pompa yang sudah ada (existing) menggunakan metode

pengasutan star – delta (Y-∆). Gambar 4.5 berikut memperlihatkan rangkaian

Gambar 4.5 (a) Rangkaian kendali Y-∆, (b) Rangkaian daya Y-∆

Pada pengasutan ini, selama periode starting lilitan motor akan berada

dalam hubungan bintang (Y) dan setelah selang waktu tertentu akan berpindah ke

hubungan lilitan delta dengan memanfaatkan kinerja timer otomatis. Dengan cara

ini kenaikan arus start dapat dibatasi hingga sepertiga kali saja dibandingkan bila

motor langsung terhubung delta. Hal ini dapat dibuktikan sebagai berikut:

Gambar 4.6 Hubungan star dan delta

Bila stator dihubung star, maka :

a. Tiap belitan mendapatkan tegangan sebesar Vline/√3

b. Arus yang mengalir ditiap belitan (IY) akan sama dengan arus fasa

Bila stator dihubungkan delta, maka :

a. Tiap belitan mendapatkan tegangan sebesar Vline

Tabel berikut merupakan perbandingan arus motor dalam hubungan star dan delta,

Tabel 4.1 Perbandingan arus motor hubungan star – delta

Rangkaian Star (Y) Rangkaian Delta (Δ)

Vphase =

switch sebagai kendali otomatis. Dimana saat pressure dibawah nilai minimal

(3bar) maka saklar akan aktif (on) dan akan menjalankan motor. Motor akan

berputar hingga mencapai pressure maksimal (6bar), kemudian saklar akan non

aktif dan mematikan motor.

Proses ini dilakukan berulang – ulang, sehingga motor akan sering start –

stop pada waktu tertentu. Berdasarkan data di lapangan, kondisi timing start –

stop motor terukur masih sangat tinggi. Berikut tabel hasil data yang telah

dirangkum perharinya seperti tertuang pada lampiran:

Tabel 4.2 Data pengukuran timing motor

Berdasarkan data diatas, jumlah waktu istirahat (jedah) dan jumlah

running motor dalam satu jam tidak memenuhi standar National Electical

Manufacturers Association (NEMA) MG 10 seperti terlihat pada tabel berikut :

Tabel 4.3 Standar timing motor “baker” referensi NEMA

Keterangan :

A = Maksimum jumlah start / jam

B = Minimum waktu istirahat (jedah) dalam detik

Jika dibandingkan dengan standar “baker” dari referensi NEMA seperti

tabel diatas, kondisi timing start – stop motor yang sudah ada (existing) masih

jauh dari kondisi standar. Hal ini dapat menimbulkan panas dan menyebabkan

lifetime motor berkurang.

Disisi lain, seringnya proses starting motor juga akan mempengaruhi biaya

energi yang digunakan. Arus starting yang cukup besar akan menghasilkan daya

yang cukup besar pula.

Tabel berikut menunjukkan data penggunaan energi dengan sistem

operasional pompa yang sudah ada. Pengambilan data rutin dilakukan secara

manual dengan melakukan pengamatan dan pembacaan langsung pada power

Pengambilan data dilakukan dengan kondisi motor pompa dijalankan

secara normal. Kondisi pompa dijalankan menggunakan sistem star – delta starter,

dimana valve output motor pompa dibuka 100% dengan kecepatan putar motor

maksimal. Dengan cos Ө 0,9 didapat hasil data pengamatan seperti tabel berikut :

Tabel 4.4 Data Pengukuran Konsumsi Energi

Hari Kwh Meter Konsumsi Energi (kWh)

Rabu 15.528 -

Kamis 211.208 195.68

Jumat 407.247 196.039

Sabtu 613.936 206.689

Minggu 820.626 206.69

Senin 1030.244 209.618

Selasa 1225.479 195.235

Rabu 1430.643 205.164

Total 1415.115

Rata – rata perhari 202.159

Berdasarkan data pengamatan diatas diketahui bahwa terdapat variasi

nilai kWh yang terbaca pada setiap bulannya. Hal ini dikarenakan karakteristik

dari motor induksi memiliki kecepatan putar yang berubah – ubah dibawah

kecepatan sinkronnya. Dari data tersebut dapat dihitung biaya pemakaiannya.

= Pemakaian energi dalm 1 bulan x Biaya per-KWH

= (202,159 x 30hari) x Rp. 704

= Rp. 4.536.447,96

Walaupun arus starting telah dibatasi dan dikurangi menggunakan metode

pengasutan star – delta. Namun dengan kondisi pengasutan sistem start – stop

seperti ini, arus starting akan terakumulasi dan menyebabkan penggunaan daya

yang besar. Sehingga akan cepat merusak motor dan terjadi pemborosan energi