i

LAPORAN AKHIR

PELAKSANAAN PENELITIAN PNBP USU

TAHUN ANGGARAN 2014

Dr. Susilawati, S.Si., M.Si. / 0007127402

Dr. Tulus Ikhsan Nasution, S.Si., M.Sc. / 0016077413

Dibiayai oleh Dana Penerimaan Negara Bukan Pajak (PNBP) Universitas Sumatera Utara Tahun Anggaran 2014, sesuai dengan Surat Perjanjian Pelaksanaan Penugasan Penelitian Dana

PNBP USU Nomor : 7377/UN5.1.R/KEU/2014, tanggal 17 September 2014.

UNIVERSITAS SUMATERA UTARA

NOVEMBER 2014

Kode/Nama Rumpun Ilmu : Fisika

iii RINGKASAN

Telah dilakukan pembuatan elektroda komposit CuO-ZnO dengan teknik konvensional yaitu metode cetak dan tekan dari campuran bahan baku : serbuk CuO sebagai matriks dan serbuk ZnOsebagai filler dengan variasi komposisi CuO:ZnO 75%:25%, 80%:20%, 85%:15%, 90%:10% dan 95%:5%. Dasar pemilihan bahan Tembaga Oksida (CuO) sebagai matriks dikarenakan pada serbuk CuO mengandung energi gap sebesar 1,2 - 1,9 eV. Selain itu, logam Cu yang terkandung pada CuO memiliki konduktivitas cukup baik sebesar 6,0 x 107 (Ωm)-1 dan Seng Oksida (ZnO) sebagai filler memiliki energi gap sebesar 3.3eV pada

suhu kamar, merupakan bahan yang memiliki sifat listrik. Keuntungan yang terkait dengan energi gap yang besar adalah kemampuan untuk mempertahankan medan listrik yang besar dan suhu tinggi sehingga sering digunakan dalam pembuatan keramik. Pembuatan sampel dilakukan tiga tahap. Tahap pertama serbuk diayak ukuran partikel 100 mesh kemudian serbuk tersebut dicampur sampai homogen selama 5 menit dengan metode pencampuran kering. Tahap kedua serbuk yang telah tercampur homogen dicetak dengan tekanan 300 MPa ditahan selama 10 menit. Tahap ketiga serbuk yang telah ditekan berbentuk pellet kemudian dibakar dengan perlakuan suhu 800oC, 900oC dan 1000oC serta ditahan selama 3 jam. Masing-masing sampel yang telah dibakar dikarakterisasi yang meliputi : sifat fisis (densitas dan porositas), sifat mekanik (kuat tekan dan kekerasan) dan sifat listrik (konduktivitas listrik), pengujian energi gap (Spektrofotometer UV-VIS) serta karakterisasi dan struktur dengan SEM dan XRD. Hasilmenunjukkan bahwa komposisi CuO:ZnO yang optimum yaitu 95%:5% dengan

perlakuan suhu 1000oC memiliki nilai densitas tertinggi sebesar 9.205gram/cm3, porositas

sebesar 12.1%, nilai kuat tekan 218.799 MPa, nilai kekerasan 1816.920 MPa, nilai konduktivitas listrik 16,989 S/m, memiliki nilai energi gap sebesar 4.07 eV, memiliki ukuran (diameter) kristal untuk CuO sebesar 52.6237 nm memiliki struktur kristal monoklinik dengan parameter kisi a = 4,6786 Å ; b = 3,4327 Å dan c = 5,13762 Å serta ZnO memiliki ukuran (diameter) kristal sebesar 53.709 nm struktur kristal hexagonal dengan parameter kisi a=b=3.25 Å dan c = 5,216 Å dan hasil pengujian SEM juga menunjukkan bahwa struktur permukaan yang paling baik juga diperoleh dari komposisi CuO:ZnO yaitu 95:5% dengan suhu sintering 10000C.

iv PRAKATA

Dengan nama Allah yang Maha Pengasih lagi Maha Penyayang, peneliti mulai menyusun

laporan kemajuan penelitian dengan judul “Pembuatan Elektroda Komposit Konduktif Berbasis CuO-ZnO”, dengan maksud menyebarkan/menginformasikan hasil penelitian kepada

seluruh pembaca akan suatu proses untuk menghasilkan elektroda keramik komposit konduktif yang dapat digunakan untuk penjernihan air. Penelitian ini sebenarnya merupakan pengembangan penelitian yang telah peneliti lakukan sebelumnya yaitu proses elektrokoagulasi dengan menggunakan elektroda Tembaga (Cu). Elektroda Cu merupakan elektroda alternatif yang bisa digunakan sebagai elektroda pada proses elektrokoagulasi karena nilai konduktivitas dari logam Cu lebih tinggi bila dibandingkan dengan elektroda Al dan Juga Fe yang biasa digunakan untuk penjernihan air.

Penggunaan elektroda Cu menjadikan proses elektrokoagulasi menjadi lebih efektif, namun dari segi kualitas terhadap air yang dijernihkan masih ada kekhawatiran akan kandungan logam Cu dalam air yang dijernihkan, mengingat logam Cu adalah salah satu logam berat yang jika dikonsumsi di atas batas yang ditentukan akan membahayakan kesehatan dan konsekwensi dari logam yang mudah terkorosi. Untuk mengatasi kekhawatiran ini peneliti mencoba membuat elektroda keramik komposit konduktif sebagai pengganti elektroda Cu.

Secara teori kita tahu bahwa keramik merupakan material yang kuat, keras dan juga tahan korosi. Ikatan ion keramik juga lebih kuat dari pada logam, akibatnya sifat seperti kekerasan dan ketahanan panas dan listrik secara signifikan lebih tinggi keramik dari pada logam. Seng Oksida (ZnO) memiliki energi gab sebesar 3.3 pada suhu kamar, merupakan bahan yang memiliki sifat listrik. Keuntungan yang terkait dengan energi gap yang besar adalah kemampuan untuk mempertahankan medan listrik yang besar dan suhu tinggi sehingga sering digunakan dalam pembuatan keramik.

v sebagai matriks dikarenakan karena pada serbuk CuO mengandung unsur logam Cu yang memiliki konduktivitas cukup baik sebesar 6,0 x 107 (Ωm)-1 serta memiliki energi gap sebesar

1,2 - 1,9 eV.

Keuntungan yang terkait dengan energi gap yang besar adalah kemampuan untuk mempertahankan medan listrik yang besar dan suhu tinggi sehingga sering digunakan dalam pembuatan keramik oleh karena itu, ZnO merupakan bahan yang memiliki sifat listrik.

vi

3.2 Manfaat Penelitian 11

BAB 4 METODE PENELITIAN 12

4.1 Tempat dan Waktu 12

4.2 Alat dan Bahan 12

4.3 Tahapan Penelitian 12

4.4 Diagram Alir Penelitian 13

4.5 Pembuatan dan Karakteristik Elektroda Komposit 14

4.6 Luaran Penelitian 14

BAB 5 HASIL DAN PEMBAHASAN 15

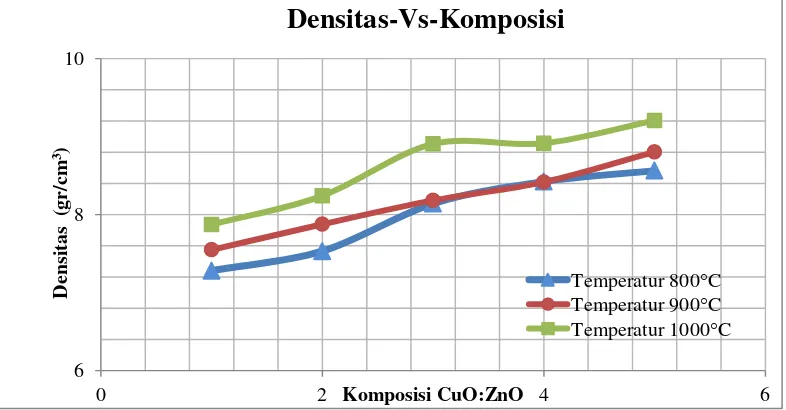

5.1 Hasil Pengujian Densitas 15

5.2 Hasil Pengujian Porositas 17

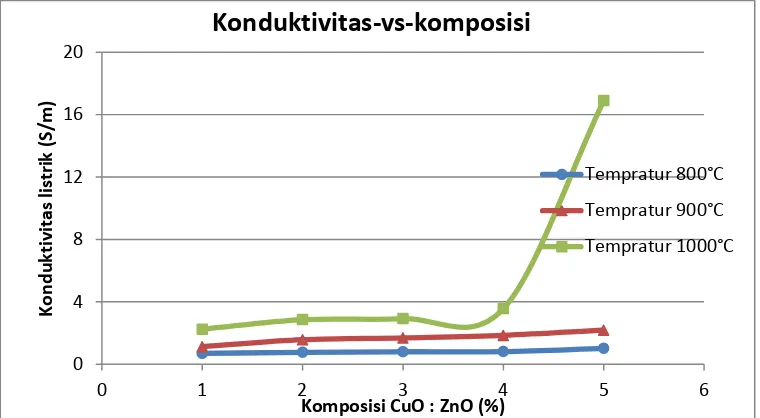

5.3 Hasil Pengujian Kuat Tekan 20

5.4 Hasil Pengujian Kekerasan 22

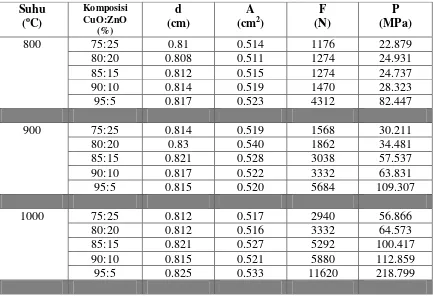

5.5 Hasil Pengujian Konduktivitas Listrik 24

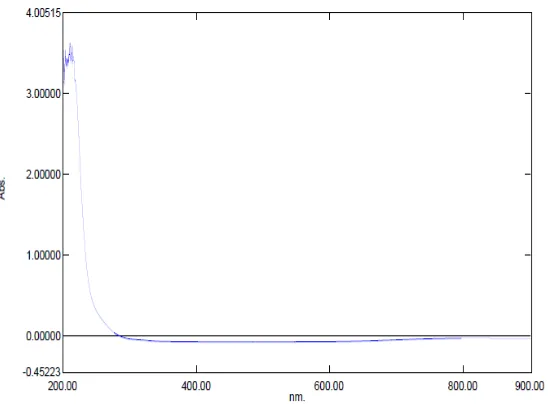

5.6 Hasil Pengujian Energi Gap 26

5.7 Hasil Pengujian Struktur Kristal Dengan XRD 28

vii

BAB 6 KESIMPULAN DAN SARAN 39

6.1 Kesimpulan 39

6.2 Saran 39

DAFTAR PUSTAKA 40

LAMPIRAN 41

viii

DAFTAR TABEL

Tabel Judul Hal.

2.1 Kelebihan dan kekurangan dari Tiga Bahan Keramik 5 5.1 Hasil Pengujian Densitas Pada Beberapa Temperatur 15 5.2 Hasil Pengujian Porositas Pada beberapa Temperatur 18 5.3 Hasil Pengujian Kekerasan Pada Beberapa Temperatur 20 5.4 Hasil Pengujian Kuat Tekan Pada Beberapa Temperatur 22

5.5 Hasil Pengujian Konduktivitas Listrik 24

5.6 Puncak Tertinggi Hasil Pola Difraksi Komposit CuO-ZnO 30 5.7 Orientasi Bidang kristal CuO Pada Pola Difraksi Sampel

Komposit CuO-ZnO 34

5.8 Orientasi Bidang kristal CuO Pada Pola Difraksi Sampel

ix

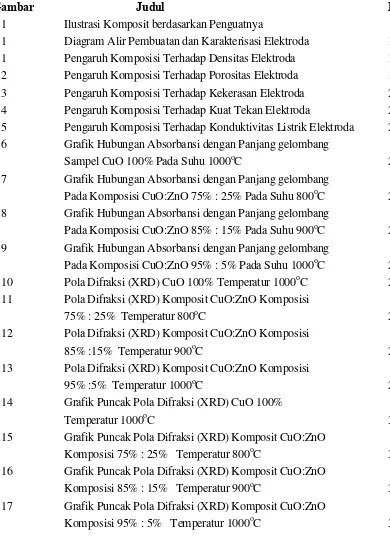

DAFTAR GAMBAR

Gambar Judul Hal.

2.1 Ilustrasi Komposit berdasarkan Penguatnya 6

3.1 Diagram Alir Pembuatan dan Karakterisasi Elektroda 13 5.1 Pengaruh Komposisi Terhadap Densitas Elektroda 16 5.2 Pengaruh Komposisi Terhadap Porositas Elektroda 18 5.3 Pengaruh Komposisi Terhadap Kekerasan Elektroda 21 5.4 Pengaruh Komposisi Terhadap Kuat Tekan Elektroda 23 5.5 Pengaruh Komposisi Terhadap Konduktivitas Listrik Elektroda 25 5.6 Grafik Hubungan Absorbansi dengan Panjang gelombang

Sampel CuO 100% Pada Suhu 1000oC 26

5.7 Grafik Hubungan Absorbansi dengan Panjang gelombang

Pada Komposisi CuO:ZnO 75% : 25% Pada Suhu 800oC 26 5.8 Grafik Hubungan Absorbansi dengan Panjang gelombang

Pada Komposisi CuO:ZnO 85% : 15% Pada Suhu 900oC 27

5.9 Grafik Hubungan Absorbansi dengan Panjang gelombang

Pada Komposisi CuO:ZnO 95% : 5% Pada Suhu 1000oC 27 5.10 Pola Difraksi (XRD) CuO 100% Temperatur 1000oC 28 5.11 Pola Difraksi (XRD) Komposit CuO:ZnO Komposisi

75% : 25% Temperatur 800oC 29

5.12 Pola Difraksi (XRD) Komposit CuO:ZnO Komposisi

85% :15% Temperatur 900oC 29

5.13 Pola Difraksi (XRD) Komposit CuO:ZnO Komposisi

95% :5% Temperatur 1000oC 29

5.14 Grafik Puncak Pola Difraksi (XRD) CuO 100%

Temperatur 1000oC 31

5.15 Grafik Puncak Pola Difraksi (XRD) Komposit CuO:ZnO

Komposisi 75% : 25% Temperatur 800oC 32 5.16 Grafik Puncak Pola Difraksi (XRD) Komposit CuO:ZnO

Komposisi 85% : 15% Temperatur 900oC 32

5.17 Grafik Puncak Pola Difraksi (XRD) Komposit CuO:ZnO

x

DAFTAR LAMPIRAN

Lampiran Judul Hal.

1 Formulir Evaluasi Atas Capaian Luaran Penelitian 2 Personalia Tenaga Peneliti

3 Draft Artikel Ilmiah

4 Data Hasil Pengujian Kekerasan 5 Data Hasil Pengujian Kuat Tekan

6 Lampiran A

7 Lampiran B

8 Match

1

BAB I

PENDAHULUAN

Latar Belakang

Sebagian besar kerak bumi terdiri atas oksida. Oksida terbentuk ketika unsur-unsur dioksidasi oleh oksigen di udara. Bahkan materi yang dianggap sebagai unsur murni pun seringkali mengandung selubung oksida. Misalnya CuO yang merupakan bahan material keramik yang sering dimanfaatkan manusia dalam kehidupan sehari - hari. Salah satu penggunaan bahan Oksida tembaga misalnya digunakan sebagai pigmen pada keramik untuk menghasilkan warna biru, merah, dan hijau (dan kadang-kadang abu-abu, pink, atau hitam) glasir .

Di samping itu telah banyak inovasi di bidang material salah satunya adalah material komposit. Material komposit adalah perpaduan dari dua atau lebih bahan material yang dipilih berdasarkan kombinasi sifat fisik masing – masing material penyusun untuk menghasilkan material baru dengan sifat fisik, mekanik dan listrik yang lebih baik dibandingkan sifat material dasar sebelum dicampur dan terjadi ikatan permukaan antara masing – masing material penyusun. Salah satu dari beberapa jenis material komposit yang sering digunakan berdasarkan jenis matriksnya adalah komposit matriks keramik (KMK). KMK merupakan material yang terdiri dari dua fasa dengan 1 fasa berfungsi sebagai reinforcement (filler) dan 1 fasa sebagai matriks, dimana matriksnya terbuat dari keramik seperti Tembaga Oksida (CuO). KMK menjadi salah satu material alternatif yang dapat digunakan karena dimensinya stabil bahkan lebih stabil dari pada logam, sangat tangguh, mempunyai karakteristik permukaan yang tahan aus, unsur kimianya stabil pada temperatur tinggi, tahan pada temperatur tinggi (creep), kekuatan dan ketangguhan tinggi, dan ketahanan korosi tinggi (Akmal Johan, 2009).

2 Li Ji Le (2013) membuat keramik varistor berbasis ZnO didoping dengan Nd2O3 dengan

metode keramik konvensional dan menunjukkan sifat listrik yang baik dengan tegangan ambang 556,4 V/m. Wiendartun (2013) memanfaatan komposit keramik CuO dengan keramik Fe2O3 untuk menghasilkan komposit keramik yang memiliki konduktivitas yang

baik sehingga dapat digunakan sebagai termistor.

Pada penelitian ini, penulis mencoba membuat suatu elektroda keramik konduktif dari bahan komposit CuO dan ZnO. Dalam pembuatan elektroda keramik konduktif ini, bahan yang digunakan sebagai matriks adalah Tembaga Oksida (CuO) dengan penguatnya Seng Oksida (ZnO) dengan metode cetak tekan. Pertimbangan pemakaian bahan Tembaga Oksida (CuO) sebagai matriks dikarenakan karena pada serbuk CuO mengandung unsur logam Cu yang memiliki konduktivitas cukup baik sebesar 6,0 x 107(Ωm)-1 serta memiliki

energi gap sebesar 1,2 - 1,9 eV .(Kendyq , 2010). Disisi lain, sebagai bahan pengikatnya adalah ZnO. Keuntungan yang terkait dengan energi gap yang besar adalah kemampuan untuk mempertahankan medan listrik yang besar dan suhu tinggi sehingga sering digunakan dalam pembuatan keramik Oleh karena itu, ZnO merupakan bahan yang memiliki sifat listrik. (Gupta, 2010).

3

BAB II

TINJAUAN PUSTAKA

2.1 Material Keramik

Struktur kristal keramik (terdiri dari berbagai ukuran atom yang berbeda atau minimal terdiri dari 2 jenis unsur) merupakan salah satu yang paling kompleks dari semua struktur bahan. Ikatan antara atom-atom ini umumnya ikatan kovalen (berbagi elektron, sehingga ikatan ini kuat). Ikatan ion juga lebih kuat dari pada logam, akibatnya sifat seperti kekerasan dan ketahanan panas dan listrik secara signifikan lebih tinggi keramik dari pada logam. Keramik dapat berikatan kristal tunggal atau dalam bentuk polikristalin. Ukuran butir mempunyai pengaruh besar terhadap kekuatan dan sifat-sifat keramik, ukuran butir yang halus (sehingga dikatakan keramik halus), semakin tinggi kekuatan dan ketangguhannya. Karena ikatan keramik pada umumnya ion dan kovalen sehingga tidak ada elektron bebas. Hasil ini menyebabkan keramik dapat digunakan sebagai isolator listrik dan termal. Jika celah energinya kecil, maka dapat berfungsi sebagai bahan semikonduktor (Low, 2006).

2.1.1 Karakteristik Sifat Keramik

Material keramik memiliki beberapa karakteristik yaitu sifat mekanik, sifat thermal, dan sifat listrik. Karakteristik sifat mekanik, keramik merupakan material yang kuat, keras dan juga tahan korosi. Selian itu keramik juga memilki kerapatan yang rendah dan juga titik lelehnya yang tinggi, hanya saja keramik itu brittle (rapuh) yaitu kecenderungan untuk patah tiba-tiba dengan deformasi plastik yang sedikit di dalam keramik karena kombinasi ikatan ion dan kovalen sehingga partikel-partikelnya tidak mudah bergeser. Sifat termal bahan keramik adalah kapasitas panas, koefisien ekspansi termal, dan konduktivitas termal. Kapasitas panas bahan adalah kemampuan bahan untuk mengabsorbsi panas dari lingkungan. Panas yang diserap disimpan oleh padatan antara lain dalam bentuk vibrasi (getaran) atom/ion penyusun padatan tersebut. Keramik biasanya memiliki ikatan yang kuat dan atom-atom yang ringan.

4 kapasitor. Konduktivitas keramik dapat ditingkatkan dengan memberikan ketakmurnian. Energi termal juga akan mempromosikan elektron ke pita konduksi, sehingga dalam keramik, konduktivitas meningkat (hambatan menurun) dengan kenaikan suhu. Beberapa keramik memiliki sifat piezoelektrik atau kelistrikan tekan. Dalam bahan keramik , muatan listrik dapat juga dihantarkan oleh ion-ion. Sifat ini dapat diubah dengan merubah komposisi dan merupakan dasar banyak aplikasi.

2.2 Material Komposit

Material komposit adalah material rekayasa yang dibuat dari pencampuran dua atau lebih material untuk menciptakan sebuah kombinasi sifat material yang baru dan unik. Komposit didefinisikan sebagai sebuah kombinasi dari dua atau lebih komponen yang berbeda dalam bentuk atau komposisi pada skala makro, dengan dua atau lebih phasa yang berbeda yang mempunyai ikatan antarmuka yang diketahui antara dua komponen tersebut. Sifat akhir dari material komposit lebih baik dari pada sifat material pendukungnya (Somiya, 2003).

Material komposit dibentuk dari material penguat yang disisipkan dalam matriks perekat. Penyusun komposit pada umumnya terdiri dari 2 fasa yaitu matriks dan filler. Matriks yang didefenisikan sebagai fasa dalam komposit yang mempunyai bagian atau fraksi volume terbesar (dominan). Dimana fungsi matriks pada komposit adalah sebagai berikut : Sebagai pelindung penguat dari lingkungan abrasif dan korosif, pemisah antar penguat dan juga mencegah timbulnya perambatan crack dari satu penguat dengan penguat lainnya, pemberi

ketangguhan, kekuatan geser dengan mentransmisikan dan mendistribusikan ke penguat, sebagai penentu stabilitas bentuk dan ketahanan terhadap temperature, dan mengikat partikel penguat agar bisa menyatu dengan matriks melalui sifat adhesi dan kohesi. Filler atau Fiber adalah satu bagian utama dari komposit yang berfungsi sebagai penanggung beban utama pada komposit. Penguat (reinforcement/filler) memiliki fungsi sebagai: (1)

5 Syarat terbentuknya komposit: adanya ikatan permukaan antara matriks dan filler. Ikatan antar permukaan ini terjadi karena adanya gaya adhesi dan kohesi Dalam material komposit gaya adhesi-kohesi terjadi melalui 3 cara utama :

Interlocking antar permukaan → ikatan yang terjadi karena kekasaran bentuk permukaan

partikel.

Gaya elektrostatis → ikatan yang terjadi karena adanya gaya tarik-menarik antara atom yang bermuatan (ion).

Gaya vanderwalls → ikatan yang terjadi karena adanya pengutupan antar partikel.

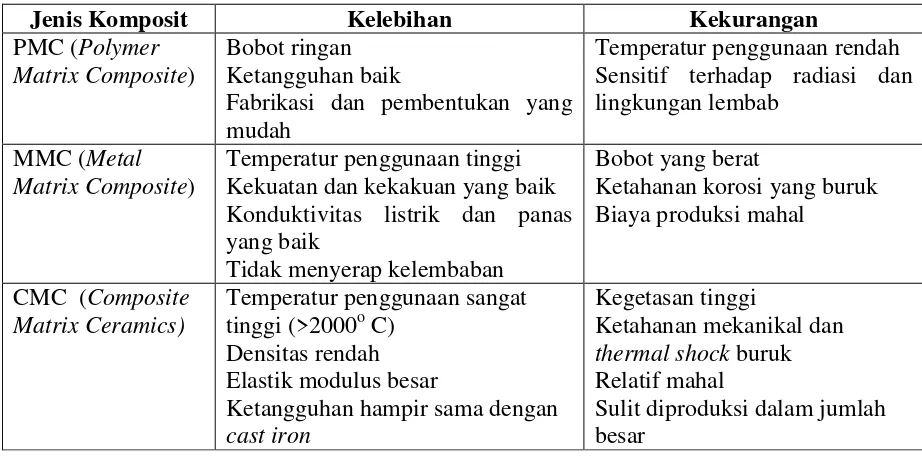

Kualitas ikatan antara matriks dan filler dipengaruhi oleh beberapa variabel antara lain: ukuran partikel, rapat jenis bahan yang digunakan, fraksi volume material, komposisi material, bentuk partikel, kecepatan dan waktu pencampuran, penekanan (kompaksi), pemanasan (sintering). Tabel 2.1 menunjukkan beberapa kelebihan dan kekurangan dari tiga bahan matriks yang digunakan :

Tabel 2.1 Kelebihan dan kekurangan dari tiga bahan matriks (Somiya, 2003)

Jenis Komposit Kelebihan Kekurangan

PMC (Polymer Matrix Composite)

Bobot ringan Ketangguhan baik

Fabrikasi dan pembentukan yang mudah Kekuatan dan kekakuan yang baik Konduktivitas listrik dan panas yang baik

Tidak menyerap kelembaban

Bobot yang berat

Ketahanan korosi yang buruk Biaya produksi mahal

Ketangguhan hampir sama dengan

cast iron

Kegetasan tinggi

Ketahanan mekanikal dan

thermal shock buruk

Relatif mahal

Sulit diproduksi dalam jumlah besar

6 Gambar 2.1 Ilustrasi komposit berdasarkan penguatnya

Karakterisasi Komposit Karakterisasi Sifat Fisis Densitas

Densitas merupakan pengukuran massa suatu benda per unit volume. Dimana pengujian densitas dengan ASTM C 373-88 untuk geometri material yang berbentuk seperti silinder, kubus atau balok dapat dihitung dengan persamaan :

dengan, : Densitas (gram/cm3), Mk : Massa kering sampel (gram),

V : Volume sampel (cm3) Porositas

Pengujian porositas ini bertujuan untuk mengetahui banyaknya pori-pori suatu material yang menyusunnya. Berdasarkan ASTM C-373-88 uji ini dihitung dengan menggunakan persamaan :

dengan, : Densitas (gram/cm3), Mk : Massa kering sampel (gram), Mj : Massa

basah sampel (gram), dan V : Volume sampel (cm3)

Karakterisasi Sifat Mekanik Kuat Tekan

7 merupakan perbandingan besarnya beban maksimum yang dapat ditahan beban. Pengaruh kuat tekan menggunakan alat Ultimate Testing Machine (UTM) dengan kecepatan

penekanan sebesar 4 mm/menit.Untuk pengukuran kuat tekan beton polimer mengacu pada standard ASTM C – 133 – 97 dan dihitung dengan persamaan berikut :

dengan, P : Kuat Tekan (N/m2), Fmaks : Gaya Maksimum (N),

A : Luas permukaan benda (m2) Kekerasan

Kekerasan adalah ketahanan material terhadap deformasi plastik yang diakibatkan tekanan atau goresan. Pengujian ini mengacu ASTM E-384 dengan metode Vickers dengan persamaan :

Dengan, d : Panjang diagonal rata-rata jejak bujur sangkar (mm) P : beban (kg/mm2)

Karakterisasi Sifat Listrik Konduktivitas Listrik

Metode yang digunakan adalah dengan Two Point Probe yaitu menggunakan I-V meter dua probe dengan melakukan pengaliran arus listrik. Uji ini dihitung dengan menggunakan persamaan :

Kemudian persamaan

8 dengan,

V : Tegangan (V) : Hambatan jenis bahan (Ωcm) I : Arus (A) L : Jarak antar anoda katoda (cm) R : Hambatan (cm3) A : Luas penampang keramik (cm2)

2.3.4 Karakterisasi XRD (X-Ray Diffraction)

Karakterisasi dengan menggunakan spektroskopi difraksi sinar-X merupakan salah satu metoda karakterisasi material yang paling tua dan paling sering digunakan hingga sekarang. Teknik ini digunakan untuk mengidentifikasi fasa kristalin dalam material dengan cara menentukan parameter struktur kisi serta untuk mendapatkan ukuran partikel. (Irvina dkk., 2009).

XRD merupakan alat yang menggunakan prinsip dari hukum Bragg. Hukum Bragg merupakan perumusan matematika tentang persyaratan yang harus dipenuhi agar berkas sinar-X yang dihamburkan tersebut merupakan berkas difraksi. Sinar X dihasilakn dari tumbukkan elektron kecepataan tinggi dengan logam target (Ratna dkk., 2009).

Analisis SEM (Scanning Electron Microscopy)

Scanning Electron Microscopy (SEM) merupakan sejenis mikroskop yang menggunakan

electron sebagai pengganti cahaya untuk melihat benda dengan resolusi tinggi. Analisis SEM bermanfaat untuk mengetahui mikrostruktur (termasuk porositas dan bentuk retakan) benda padat. Berkas sinar electron dihasilkan dari filament yang dipanaskan disebut

electron gun.

Sistem penyinaran dan lensa SEM sama dengan mikroskop cahaya biasa. Pada pengamatan yang menggunakan SEM lapisan cuplikan harus bersifat konduktif agar dapat memantulkan berkas electron dan mengalirkannya ke ground. Bila lapisan cuplikan tidak bersifat

9 Spektrofotometer UV-Vis

Spektrofotometri ini merupakan gabungan antara spektrofotometri UV dan Visible. Menggunakan dua buah sumber cahaya berbeda, sumber cahaya UV dan sumber cahaya visible. Meskipun untuk alat yang lebih canggih sudah menggunakan hanya satu sumber sinar sebagai sumber UV dan Vis, yaitu photodiode yang dilengkapi dengan monokromator. Untuk sistem spektrofotometri, UV-Vis paling banyak tersedia dan paling popular digunakan. Kemudahan metode ini adalah dapat digunakan baik untuk sample berwarna juga untuk sample tak berwarna.

Spektrofotometer UV-Vis (Ultra Violet-Visible) adalah salah satu dari sekian banyak instrumen yang biasa digunakan dalam menganalisa suatu senyawa kimia. Spektrofotometer umum digunakan karena kemampuannya dalam menganalisa begitu banyak senyawa kimia serta kepraktisannya dalam hal preparasi sampel apabila dibandingkan dengan beberapa metode analisa.

Spektrofotometri UV/Vis melibatkan energi elektronik yang cukup besar pada molekul yang dianalisis, sehingga spetrofotometer UV/Vis lebih banyak dpakai ntuk analisis kuantitatif dibanding kualitatif.

10 Energi gap dapat ditentukan berdasarkan panjang gelombang maksimum yang dihasilkan puncak absorbsi dari hasil uji UV-VIS spectroscopy tersebut. Sehingga digunakan

persamaan berikut untuk memperoleh energy gap.

(2.8)

Absorptivitas (a) merupakan suatu konstanta yang tidak tergantung pada konsentrasi, tebal

kuvet dan intensitas radiasi yang mengenai larutan sampel. Absorptivitas tergantung pada suhu, pelarut, struktur molekul, dan panjang gelombang radiasi. Satuan a ditentukan oleh

satuan-satuan b dan c. Jika satuan c dalam molar (M) maka absorptivitas disebut dengan

absorptivitas molar dan disimbolkan dengan ε dengan satuan M -1cm-1 atau liter.mol-1cm-1. Jika c dinyatakan dalam persen berat/volume (g/100mL) maka absorptivitas dapat ditulis

dengan E1%1cmA1%1cm(Gandjar dan Rohman, 2007). 2.4 Bahan dan Struktur Elektroda

Sebuah elektroda adalah sebuah konduktor berupa logam yang digunakan untuk bersentuhan dengan larutan elektrolit dalam sebuah sirkuit. Bahan elektroda yang ideal untuk banyak proses ialah stabil dalam medium elektrokoagulasi dan diperoleh hasil reaksi yang dikehendaki dengan efisiensi arus pada overpotential rendah. Bahan yang baik seringkali mahal dan yang lebih umum adalah bahan aktif yang dilapiskan pada bahan yang murah atau bahan inert.

Untuk proses penelitian ini digunakan elektroda yang dibuat dari komposit dari bahan keramik tembaga oksida (CuO) dan Seng Oksida (ZnO), pada penelitian ini pertimbangan pemakaian bahan Tembaga Oksida (CuO) sebagai matriks dikarenakan karena pada serbuk CuO mengandung unsur logam Cu yang memiliki konduktivitas cukup baik sebesar 6,0 x 107 (Ωm)-1 dan energi gap sebesar1.2-1.9eV, disisi lain, sebagai bahan pengikatnya adalah

12

BAB III

TUJUAN DAN MANFAAT PENELITIAN

3.1 Tujuan Penelitian

Adapun tujuan dari penelitian ini adalah sebagai berikut.

Membuat komposit konduktif CuO dan ZnO yang dapat digunakan sebagai elektroda. Mengetahui sifat-sifat fisis, mekanik, listrik, energi gap, mikrostruktur serta struktur kristal dari elektroda keramik komposit konduktif yang berbasis CuO dan ZnO.

3.2 Manfaat Penelitian

Pada penelitian ini diharapkan nantinya memberikan manfaat seperti :

Mengembangkan ilmu pengetahuan di bidang material mengenai elektroda keramik komposit konduktif yang berbasis CuO dan ZnO yang memiliki sifat tahan lama, stabil terhadap korosi dan tahan terhadap temperatur tinggi yang mampu mendukung kemajuan industri.

13

BAB IV

METODE PENELITIAN

Tempat dan Waktu

Pembuatan Sampel (elektroda dari bahan komposit konduktif berbasis CuO dan ZnO) dilakukan di Laboratorium Material Test PTKI Medan. Pengujian sifat fisis dan mekanik dilakukan di Laboratorium Material Test PTKI Medan dan Laboratorium Fisika UNIMED.

Alat dan Bahan Alat

Pada pembuatan dan Karakteristik Elektroda Komposit CuO dan ZnO peralatan yang digunakan adalah sebagai berikut : Ayakan 100 mesh, Neraca Digital, Beaker glass, Tanur

(High Temprature Furnance), Cetakan Sampel (molding), Hydraulic Press, Jangka Sorong,

Universal Testing Machine, Hardness Tester, Multimeter, Power Supply, SEM (Scanning Elektron Microscope), XRD dan Spektrofotometer UV-Vis.

Bahan

Pada pembuatan dan Karakteristik Elektroda Komposit CuO dan ZnO bahan yang digunakan adalah sebagai berikut : Serbuk CuO (Tembaga Oksida) berfungsi sebagai matriks, ZnO (Seng Oksida) berfungsi sebagai filler.

Tahapan Penelitian

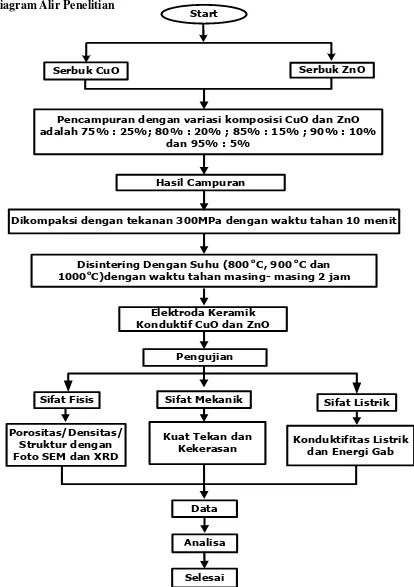

14 Diagram Alir Penelitian

Gambar 3.1 Diagram Alir Pembuatan dan Karakterisasi Elektroda Serbuk CuO

Pencampuran dengan variasi komposisi CuO dan ZnO adalah 75% : 25%; 80% : 20% ; 85% : 15% ; 90% : 10%

dan 95% : 5% Start

Serbuk ZnO

Hasil Campuran

Dikompaksi dengan tekanan 300MPa dengan waktu tahan 10 menit

Elektroda Keramik Konduktif CuO dan ZnO

Disintering Dengan Suhu (800oC, 900oC dan 1000oC)dengan waktu tahan masing- masing 2 jam

15 Pembuatan dan Karakteristik Elektroda Komposit

Preparasi sampel dilakukan untuk pembuatan sampel uji elektroda komposit dari partikel CuO dan partikel ZnO melalui teknik konvensional cetak dan tekan dengan prosesnya sebagai berikut :

Dicampurkan bahan baku matriks (serbuk CuO) yang berukuran 100 mesh dengan bahan penguat ZnO sampai homogen dengan perbandingan komposisi CuO dan ZnO adalah 75% : 25%; 80% : 20%. 85% : 15%, 90% : 10% dan 95% : 5% ..

Dimasukkan campuran CuO dan ZnO ke dalam cetakan (molding) dan dilakukan

penekanan (kompaksi) sebesar 300 Mpa ditahan selama 10 menit.

Dikeluarkan pellet dari cetakan kemudian disintering dengan variasi suhu sintering adalah : 800oC, 900oC dan 1000oC ditahan selama 2 jam.

Dilakukan karakterisasi sifat fisis (porositas dan densitas), sifat mekanik (kuat tekan dan kuat tarik), sifat listrik (konduktivitas listrik ), energi gap, struktur kristal dan mikrostruktur

Luaran Penelitian

16

BAB V

HASIL DAN PEMBAHASAN

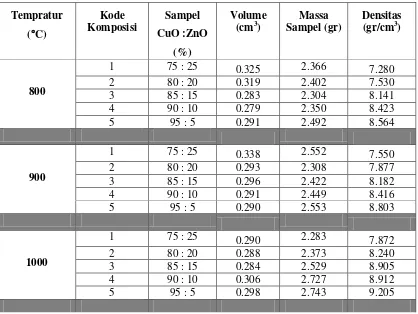

5.1 Hasil Pengujian Densitas

Densitas merupakan ukuran kepadatan dari suatu material atau sering didefenisikan sebagai perbandingan antara massa (m) dengan volume (v). Dalam penelitian yang telah

dilakukan, maka nilai densitas dapat diperoleh dengan menggunakan persamaan 2.1. Pada penelitian ini diperoleh nilai densitas untuk bahan CuO adalah 8.322 gr/cm3 pada suhu

sintering 1000oC. Nilai tersebut diperoleh melalui proses pencetakan (

casting) dan

penekanan (kompaksi) dengan menggunakan alat yaitu hydraulic press pada nilai beban

300 MPa dan waktu tahan (holding time) selama 10 menit. Dengan perhitungan yang sama,

dapat dibuat tabel pengukuran nilai densitas material elektroda keramik konduktif CuO-ZnOsebagai berikut.

Tabel 5.1 Hasil Pengujian Densitas Pada Beberapa Temperatur

Tempratur (C)

Kode

Komposisi CuO :ZnO Sampel

17 Dari Tabel 5.1 dapat dapat dibuat grafik hubungan antara nilai densitas elektroda keramik konduktif CuO-ZnO terhadap perubahan variasi komposisi CuO dan ZnO dengan beberapa variasi suhu sintering.

Gambar 5.1 Pengaruh Komposisi Terhadap Densitas Elektroda

Pada Gambar 5.1 menggambarkan hubungan antara pengaruh variasi komposisi dengan nilai densitas bahwa nilai densitas yang optimum terjadi pada komposisi CuO-ZnO 95%:5% dengan nilai densitas berkisar 8.564 - 9.205 gr/cm3. Sedangkan nilai densitas yang

kurang optimum pada komposisi CuO-ZnO 75%:25% dengan nilai berkisar 7.280-7.872 gr/cm3. Dibandingkan dengan nilai densitas CuO yang telah disentering 1000oC tanpa

adanya bahan pengikat yang memiliki nilai 8.322 gr/cm3, besarnya nilai densitas yang

diperoleh dipengaruhi adanya penambahan komposisi penguat ZnO. Ini terjadi karena sifat serbuk penguat ZnO yang dapat berpadu dengan senyawa lain (fleksibel). Hal disebabkan adanya ikatan kohesivitas (adesi-kohesi) antara lain : ikatan antar muka (interface) partikel penguat ZnOdengan matriks CuO, gaya elektrostatik dan gaya Van Der Walls. Ikatan antar muka penguat dan matriks berhubungan dengan kekasaran permukaan

partikel, dimana semakin tinggi densitas suat partikel maka semakin luas kontak antar permukaan. Sedangkan ikatan elektrostatik terjadi karena adanya gaya gesek antar permukaan partikel yang diakibatkan oleh proses kompaksi (tekanan). Gaya Van Der Walls

dipengaruhi oleh besar beban penekanan yang diberikan. Dalam interaksi antar muka

18 partikel penguat dengan matriks apabila gaya tekan yang diberikan dibawah yield strenght

dari mariks dan dibawah yield strenght penguat Gaya ini menyebabkan matriks dan penguat terdeformasi elastis dan mengakibatkan nilai densitas rendah.

Nilai densitas juga dipengaruhi oleh perlakuan suhu sintering .Suhu sintering menunjukkan nilai densitas berbanding lurus dengan penambahan perlakuan suhu sintering, dimana semakin besar suhu yang diberikan maka densitas semakin meningkat. (M.Ristick, 1979). Hasil pengamatan nilai densitas yang tinggi pada perlakuan suhu pembakaran 1000oC dengan nilai densitas berkisar 8.564 - 9.205 gr/cm3 sedangkan nilai densitas yang rendah

pada perlakuan suhu 800oC dengan nilai berkisar 7.280-7.872 gr/cm3. Hasil pengamatan

juga diperoleh bahwa CuO yang memiliki densitas (kerapatan) berkisar 6,31 gram/cm3 setelah dikompaksi dan disentering dengan suhu 1000oC memiliki nilai densitas 8.322 gr/cm3. Ini terjadi karena pada saat diberikan suhu tinggi atom-atom yang menyusun

material komposit tersebut mengalami difusi sehingga atom-atom antara penguat dengan matriks berinteraksi membentuk suatu ikatan yang kuat dan memadat sehingga terjadi penyusutan pori-pori dan menjadi rapat.

5.2 Hasil Pengujian Porositas

Porositas didefenisikan sebagai volume rongga kosong yang dinyatakan dengan persen. Porositas juga berhubungan dengan kerapatan. Pada penelitian ini pengujian porositas pada bahan elektroda keramik konduktif CuO-ZnO mengacu pada standart pengujian ASTM C 373-88.

19 Tabel 5.2 Hasil pengujian Porositas Pada Beberapa Temperatur

Dari tabel 5.2 dapat dapat dibuat grafik hubungan antara nilai porositas material elektroda keramik konduktif CuO-ZnO terhadap perubahan variasi komposisi CuO dan ZnO dengan beberapa variasi suhu sintering sebagai berikut.

20 Gambar 5.2 menunjukkan bahwa kondisi optimum dari komposit CuO-ZnO diperoleh nilai porositas yang rendah yaitu pada komposisi CuO-ZnO 95%:5% dengan nilai porositas yaitu berkisar 35.4-12.1%. Sedangkan kondisi porositas yang tinggi terjadi pada komposisi CuO-ZnO 75%:25% dengan nilai porositas berkisar 20-88.3%. Dibandingkan dengan nilai porositas CuO yang telah disentering 1000oC tanpa adanya bahan pengikat yang memiliki nilai porositas sebesar 14.381%. Dapat terlihat bahwa tanpa dan dengan penambahan filler ZnO, maka nilai porositas cenderung menurun apabila suhu sintering dinaikkan dimana pada proses pembakaran terjadi penyusutan pori-pori dan terbentuknya ikatan antara atom satu dengan atom lainnya yang mengakibatkan nilai kerapatan material tersebut semakin meningkat dan porositas material tersebut semakin menurun. Demikian halnya terjadi apabila penambahan filler ZnO diperkecil hingga 5%, maka nilai porositas juga akan semakin menurun.

Rentang nilai porositas untuk penambahan filler ZnO sebanyak 25% hingga 5% pada tempratur sintering 1000oC adalah dari 20% hingga 12.1%. Berdasarkan hasil nilai porositas terbaik maka dicapai komposisi optimum komposit CuO:ZnO yaitu 95%:5% dengan suhu sintering 1000oC dengan nilai 12.1%. Gambar 5.2 menunjukkan bahwa kondisi optimum dari komposit CuO-ZnO diperoleh nilai porositas yang rendah yaitu pada komposisi CuO-ZnO 95%:5% dengan nilai porositas yaitu berkisar 35.4-12.1%. Sedangkan kondisi porositas yang tinggi terjadi pada komposisi CuO-ZnO 75%:25% dengan nilai porositas berkisar 20-88.3%. Dibandingkan dengan nilai porositas CuO yang telah disentering 1000oC tanpa adanya bahan pengikat yang memiliki nilai porositas sebesar

14.381%. Dapat terlihat bahwa tanpa dan dengan penambahan filler ZnO, maka nilai porositas cenderung menurun apabila suhu sintering dinaikkan dimana pada proses pembakaran terjadi penyusutan pori-pori dan terbentuknya ikatan antara atom satu dengan atom lainnya yang mengakibatkan nilai kerapatan material tersebut semakin meningkat dan porositas material tersebut semakin menurun.. Demikian halnya terjadi apabila penambahan filler ZnO diperkecil hingga 5%, maka nilai porositas juga akan semakin menurun.

21 porositas terbaik maka dicapai komposisi optimum komposit CuO:ZnO yaitu 95%:5% dengan suhu sintering 1000oC dengan nilai 12.1%.

5.3 Hasil Pengujian Kuat Tekan

Kuat tekan dari suatu material didefenisikan sebagai kemampuan suatu material dalam menahan beban atau gaya mekanis sampai terjadinya kerusakan (failure). Pada penelitian

ini pengujian kuat tekan pada bahan elektroda keramik konduktif CuO-ZnO mengacu pada standart pengujian ASTM C 773 Universal Testing Machine (UTM) .

Nilai kuat tekan pada bahan elektroda keramik konduktif CuO-ZnO diperoleh dengan menggunakan persamaan (2.3). Dengan perhitungan yang sama, dapat dibuat tabel pengukuran nilai kekerasan material elektroda keramik konduktif CuO-ZnO sebagai berikut.

22 Dari tabel 5.3 dapat dapat dibuat grafik hubungan antara nilai kuat tekan dari material elektroda keramik konduktif CuO-ZnO terhadap perubahan variasi komposisi CuO dan ZnO dengan beberapa variasi suhu sintering sebagai berikut.

Gambar 5.3 Pengaruh Komposisi Terhadap Kuat Tekan Elektroda

Dalam gambar 5.3 diatas menunjukkan bahwa kondisi optimum dari komposit CuO-ZnO diperoleh nilai kuat tekan yang tinggi yaitu pada komposisi CuO-ZnO 95%:5% dengan nilai kuat tekan yaitu berkisar 82.447- 218.799 MPa. Sedangkan kondisi kuat tekan yang rendah terjadi pada kondisi yaitu komposisi CuO-ZnO 75%:25% dengan nilai kuat tekan berkisar 22.879- 56.866 MPa. Dibandingkan dengan nilai kuat tekan CuO yang telah disentering 1000oC tanpa adanya bahan pengikat yang memiliki nilai yaitu 48.543MPa

,

besarnya nilai kuat memang dipengaruhi oleh adanya penambahan filler ZnO karena sifat serbuk penguat ZnO yang dapat berpadu dengan senyawa lain (fleksibel) namun tidak dipengaruhi dengan banyaknya penambahan komposisi filler ZnO tersebut karena mengingat kedua bahan tersebut memiliki melting point yang berbeda.Dimana bahan CuO memiliki melting point sebesar 1201°C sedangkan bahan ZnO memiliki melting point 2248o C . Hal ini ditunjukkan pada nilai kuat tekan yang paling baik pada bahan CuO yang ditambahkan filler ZnO sebanyak 5% pada suhu sintering 1000oC yaitu 218.799 MPa. Peningkatan nilai kuat tekan ini tidak hanya dipengaruhi oleh struktur mikro material , yang meliputi rongga dan retakan yang terbentuk pada saat pembakaran, tetapi juga dipengaruhi

0

Grafik Kuat Tekan-Vs- Komposisi

Tempratur 800°C

23 oleh sifat serbuk penyusun material tersebut.Selain itu, nilai densitas dari sampel uji dapat mempengaruhi karena apabila densitas sampel uji makin rendah maka nilai kuat tekan dari sampel tersebut juga menurun dikarenakan distribusi penguat tidak tersebar merata ke permukaan matriks sehingga porositasnya semakin tinggi yang mengakibatkan keretakan ketika diberi gaya luar.

5.4 Hasil Pengujian Kekerasan

Kekerasan adalah ketahanan bahan terhadap penetrasi atau terhadap deformasi dari permukaan bahan. Pada penelitian ini pengujian kekerasan pada bahan elektroda keramik konduktif CuO-ZnO mengacu pada standart pengujian ASTM C 773 menggunakan metode Vickers Hardness. dengan menggunakan alat Micro Hardness Tester .

Nilai kekerasan pada bahan elektroda keramik konduktif CuO-ZnO diperoleh dengan menggunakan persamaan (2.4). Dengan perhitungan yang sama, dapat dibuat tabel pengukuran nilai kekerasan material elektroda keramik konduktif CuO-ZnO sebagai berikut.

Tabel 5.4 Hasil Pengujian Kekerasan Pada Beberapa Temperatur

24 Tabel 5.4 dapat dibuat grafik hubungan antara nilai kekerasan material elektroda keramik konduktif CuO-ZnO terhadap perubahan variasi komposisi CuO dan ZnO dengan beberapa variasi suhu sintering sebagai berikut.

Gambar 5.4 Pengaruh Komposisi Terhadap Kekerasan Elektroda Pada Beberapa Temperatur

Gambar 5.4 menunjukkan bahwa kondisi optimum dari komposit CuO-ZnO diperoleh nilai kekerasan yang tinggi yaitu pada komposisi CuO-ZnO 95%:5% dengan nilai kekerasan yaitu berkisar 235,963 – 1816,920 MPa. Sedangkan kondisi yang rendah terjadi pada kondisi yaitu komposisi CuO-ZnO 75%:25% dengan nilai kekerasan berkisar 134,586 –

152,682MPa. Dibandingkan dengan nilai kekerasan CuO yang telah disentering 1000oC tanpa adanya bahan pengikat yang memiliki nilai kekerasan yaitu 161,12 MPa.. Sedangkan

untuk perlakuan suhu pembakaran 1000oC memiliki kekerasan berkisar 152,682 – 1816,920 MPa sedangkan nilai kekerasan yang rendah pada perlakuan suhu pembakaran 800oC dengan nilai kekerasan 134,586 – 235,963MPa.

Gambar 5.4 juga menunjukkan kekerasan meningkat sebanding dengan kenaikan suhu pembakaran dimana pada proses pembakaran terjadi penyusutan pori-pori dan terbentuknya ikatan antara atom satu dengan atom lainnya yang mengakibatkan nilai kerapatan material tersebut semakin meningkat dan porositas material tersebut semakin menurun. Akan tetapi nilai kekerasan semakin menurun pada saat peningkatan massa fillernya ZnO. Ini dikarenakan pada proses pembuatan dengan teknik konvensional cetak dan tekan

0

Komposisi CuO : ZnO

Grafik Kekerasan-Vs- Komposisi

25 memungkinkan distribusi antara matriks CuO dengan penguat ZnO yang tidak merata sehingga mengakibatkan tidak tercapainya ikatan antar permukaan dengan baik antar penyusun komposit. Selain itu adanya kekosonganantar partikel yang menyebabkan terjebaknya oksigen dalam sampel selama proses pembakaran walaupun berada pada lingkungan vacumserta adanya pengotor yang dapat menurunkan sifat kekerasan komposit

tersebut.

5.5 Hasil Pengujian Konduktivitas Listrik

Konduktivitas listrik adalah ukuran dari kemampuan suatu bahan untuk menghantarkan arus listrik dimana nilai konduktivitas listrik dipengaruhi oleh kerapatan struktur atom material yang menyusunya, jumlah muatan elektron dan tingkat kemurniannya. Dari hasil penelitian yang dilakukan dengan menggunakan persamaan 2.7. Dari hasil perhitungan, maka dapat dibuat tabel pengukuran nilai kuat tekan sebagai berikut :

26 Tabel 5.5 dapat dibuat grafik hubungan antara konduktivitas listrik terhadap perubahan komposisi CuO-ZnO dengan variasi beberapa perlakuan suhu pembakaran.

Gambar 5.5 Pengaruh Komposisi terhadap Konduktivitas Listrik Elektroda

Gambar 5.5 diatas menunjukkan bahwa kondisi optimum diperoleh nilai konduktivitas listrik yang tinggi pada komposisi CuO-ZnO 95%:5% dengan nilai konduktivitas berkisar 1,019-16,898 S/m dan kondisi yang kurang optimum pada komposisi CuO-ZnO 75%:25% dengan nilai konduktivitas berkisar 0,694-2,245 S/m. Sedangkan untuk perlakuan suhu pembakaran 1000oC memiliki nilai konduktivitas berkisar 2,245-16,989 S/m dan untuk nilai konduktivitas yang rendah pada perlakuan suhu pembakaran 800oC dengan nilai konduktivitas berkisar 0,694 – 1,019 S/m.Sedangkan dari hasil pengukuran, CuO yang telah disentering 1000oC tanpa adanya bahan pengikat yang memiliki nilai konduktivitas sebesar 4,58 S/m.

Gambar 5.5 terlihat bahwa nilai konduktivitas listrik semakin meningkat seiring dengan meningkatnya temperatur. Sedangkan bertambahnya jumlah filler serbuk ZnO ini mengakibatkan semakin menurunnya nilai konduktivitas listrik pada bahan tersebut. Hal ini berarti serbuk ZnO tidak larut maka serbuk tersebut akan tersegredasi dibatas bulir. Pada

27 perlakuan suhu, serbuk ZnO yang tersegredasi ini akan menghambat pertumbuhan bulir matriks CuO. Sehingga komposit yang dihasilkan akan memiliki bentuk bulir yang lebih kecil sehingga akan mengurangi jalan bebas rata-rata pembawa muatan sehingga akan memiliki resistivitas yang besar (konduktivitas listrik kecil). Selain itu, ketidakhomogenan campuran pada bahan tersebut sehingga terdapat zat pengotor yang membuat bahan tersebut memiliki hole yang banyak sehingga menghambat elektron bergerak.

5.6 Hasil Pengujian Energi Gap

Spektrum UV-VIS merupakan metode pengukuran jumlah radiasi UV dan Visible yang

diserap oleh senyawa sebagai fungsi panjang gelombang radiasi. Panjang gelombang maksimum yang diperoleh digunakan untuk analisa kuantitatif. Pemilihan panjang gelombang maksimum didasarkan pada panjang gelombang ini terdapat kepekaan sampel uji yang juga maksimum karena absorbansi yang dihasilkan adalah yang paling besar .

28 Gambar 5.7 Grafik Hubungan Antara Absorbansi dengan Panjang Gelombang Pada Sampel

Komposisi CuO: ZnO 75%:25% Pada Sintering 8000C

29 Gambar 5.9 Grafik Hubungan Antara Absorbansi dengan Panjang Gelombang Pada

Sampel Komposisi CuO: ZnO 95%:5% Pada Sintering 10000C

Gambar 5.6 menunjukkan hasil pengukuran energi gap dengan spektrofotometer UV-VIS pada sampel CuO 100% untuk perlakuan sintering 1000oC. Sedangkan pada Gambar 4.7, 4.8 dan 4.9 menunjukkan hasil pengukuran energi gap dari komposit CuO:ZnO dengan variasi komposisi 75%:25%, 85%:25% dan 95%:5% untuk perlakuan suhu 800oC, 900oC dan 1000oC. Energi gap untuk masing - masing sampel selanjutnya dihitung dengan

menggunakan persamaan 2.8 dengan panjang gelombang berupa panjang gelombang maksimum dimana terbentuk absorbansi terbentuk seperti pada Gambar 4.6, 4.7, 4.8, dan 4.9. Menggunakan persamaan tersebut dapat ditentukan bahwa energi gap (Eg) yang

30 5.7 Hasil Pengujian Struktur Kristal dengan XRD

Hasil uji karakterisasi menggunakan XRD disajikan dalam bentuk grafik dibawah ini :

Gambar 5.10 Pola Difraksi (XRD) CuO 100% Temperatur 1000

31 Gambar 5.12 Pola Difraksi (XRD) Komposit CuO:ZnO Komposisi 85%:15% Temperatur

900oC.

Gambar 5.13 Pola Difraksi (XRD) Komposit CuO:ZnO Komposisi 95%:5% Temperatur 1000oC

Gambar 5.10 menunjukkan pola difraksi dari CuO 100% untuk perlakuan suhu 1000 oC.

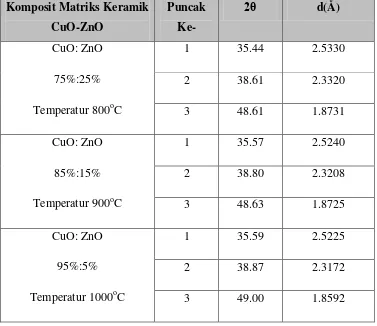

32 komposit tersebut dikarenakan CuO terdapat pada puncak tertinggi seperti pada gambar 4.10 untuk pola difraksi CuO 100%. Adapun nilai puncak untuk pola difraksi 100% adalah 35.55, 38.69, 51.25. Kemudian terjadi perubahan nilai pola difraksi puncak-puncak tertinggi yang menandakan ZnO telah berhasil digabungkan dengan CuO membentuk komposit CuO-ZnO yang mengakibatkan perubahan nilai puncak intensitas. Berikut adalah puncak-puncak dari pola difraksi bahan.

Tabel 5.6 Puncak Tertinggi Hasil Pola Difraksi Komposit CuO-ZnO Komposit Matriks Keramik Temperatur 800oC

1 35.44 2.5330

2 38.61 2.3320

3 48.61 1.8731

CuO: ZnO 85%:15% Temperatur 900oC

1 35.57 2.5240

2 38.80 2.3208

3 48.63 1.8725

CuO: ZnO 95%:5% Temperatur 1000oC

1 35.59 2.5225

2 38.87 2.3172

3 49.00 1.8592

Tabel 5.6 menunjukkan bahwa terjadi perubahan nilai 2θ dan jarak antar bidang (d) dari

CuO 100 % yang yang telah dimodifikasi menjadi komposit CuO-ZnO. Perubahan harga2θ

33

34 Gambar 5.15 Grafik Puncak Pola Difraksi (XRD) Komposit CuO:ZnO Komposisi 75%:5%

Temperatur 800oC

35 Gambar 5.17 Grafik Puncak Pola Difraksi (XRD) Komposit CuO:ZnO Komposisi 95%:5%

Temperatur 1000oC

36 memiliki orientasi bidang kristal (100), (002), (101), (012), (110) serta orientasi bidang kristal (002), (012), (110), (013) dan (201) pada komposit CuO-ZnO komposisi 95%:5% suhu 1000oC yang dimuat pada tabel berikut.

Tabel 5.7 OrientasiBidang KristalCuO Pada Pola Difraksi Sampel Komposit CuO-ZnO Komposit Temperatur 800oC

35.44 2.5330 [1 1-1] 31.65 2.8273 [1 0 0] Temperatur 900oC

35.57 2.5240 [1 1-1] 31.77 2.8165 [1 0 0] Temperatur 1000oC

37 Analisa XRD dari komposit CuO-ZnO dilakukan dengan menggunakan software Match 1.1.1.Dari hasil analisa software Match pada komposit CuO-ZnO pada komposisi

CuO:ZnO 75%:25% suhu 800oC, 85%:15% suhu 900oC dan 95%:5% suhu 1000oC, terdapat CuO dalam komposit dengan menyesuaikan standar JCPDS No. 80-0076 memiliki parameter kisi CuO sebesar a =4,679 Å;b = 3,431Å dan c = 5,136Å dan memiliki struktur kristal monoklinik. Sedangkan untuk ZnO yang terdapat pada komposit dengan menyesuaikan standar JCPDS No.05-0664 memiliki parameter kisi a=b=3.25 Å dan c = 5,216 Å dan memiliki struktur kristal hexagonal.

Melalui pola difraksi XRD diperoleh ukuran partikel dengan cara menghitung besarnya FWHM (Full Width at Half Maximum) dari puncak difraksi melalui pendekatan persamaan

Scherrer.. Penentuan sudut Bragg (θ) dari hasil analisa Match pada lampiran A. Sehingga diperoleh hasil perhitungan ukuran kristal (D) CuO dan ZnO dari komposit CuO-ZnO pada komposisi CuO:ZnO 75%:25% perlakuan suhu sintering 800oC, 85%:15% suhu sintering 900oC dan 95%:5% suhu sintering 1000oC pada puncak tertinggi pola difraksi pada Tabel 5.8 adalah sebagai berikut.

Tabel 5.8 OrientasiBidang KristalCuO Pada Pola Difraksi Sampel Komposit CuO-ZnO

38 Tabel 5.8 menunjukkan bahwa ukuran kristal CuO dan ZnO semakin besar, hal ini disebabkan oleh tarikan ion-ion Zn2+ dari ZnO yang berinteraksi dengan kristal CuO. Ukuran kristal yang semakin besar dapat mempercepat proses pembawa muatan (konduktivitas listrik semakin besar) serta kemampuan menghantarkan arus listrik secara maksimal.

5.8 Karakterisasi SEM ((Scanning Electron Microscopy)

Sampel : CuO_origin

39

Sampel : CuO_ZnO_75:25

Gambar 5.19 Hasil Pengujian SEM Sampel Komposit CuO:ZnO Komposisi 75%:5% Temperatur 800oC

Sampel : CuO_ZnO_851:5

40

Sampel : CuO_origin

Gambar 5.21 Hasil Pengujian SEM Sampel Komposit CuO:ZnO Komposisi 95%:5% Temperatur 1000oC

Gambar 5.18, 5.19,5.20, 5.21 menunjukkan hasil pengujian SEM dengan 500 x perbesaran. Dimana hasil terbaik ditunjukkan pada gambar 5.21 yaitu pada sampel komposit CuO:ZnO dengan komposisi 95:5% dengan suhu sintering 10000 C. Hal ini dikarenakan pada saat proses pembuatan komposit CuO yang berpenguat ZnO telah terdistribusi secara merata sehingga dari hasil tersebut dapat mempengaruhi sifat fisis dan mekanik pada sampel tersebut.

41

BAB 6

KESIMPULAN DAN SARAN

6.1 Kesimpulan

Dari hasil penelitian tentang Pembuatan Elektroda Komposit Konduktif Berbasis CuO-ZnO yang telah dikarakterisasi, maka diperoleh kesimpulan sebagai berikut:

1. Elektroda komposit pada komposisi CuO : ZnO adalah (95 : 5) dan temperatur sintering 1000oC memiliki nilai densitas tertinggi sebesar 9.205gram/cm3, porositas

sebesar 12.1%, nilai kuat tekan 218.799 MPa, nilai kekerasan 1816.920 MPa, nilai konduktivitas listrik 16,989 S/m, memiliki nilai energi gap sebesar 4.07 eV, memiliki ukuran (diameter) kristal untuk CuO sebesar 52.6237 nm memiliki struktur kristal monoklinik dengan parameter kisi a = 4,6786 Å ; b = 3,4327 Å dan c = 5,13762 Å serta ZnO memiliki ukuran (diameter) kristal sebesar 53.709 nm struktur kristal hexagonal dengan parameter kisi a=b=3.25 Å dan c = 5,216 Å dan hasil pengujian SEM juga menunjukkan bahwa struktur permukaan yang paling baik juga diperoleh dari komposisi CuO:ZnO yaitu 95:5% dengan suhu sintering 10000C.

2. Hasil pengujian terhadap material komposit berbasis CuO-ZnO yang diperoleh pada point (1) material komposit dapat digunakan sebagai elektroda.

Saran

Beberapa saran untuk penelitian selanjutnya yaitu:

1. Harus ada elektroda pembanding untuk mengetahui bahwa elektroda komposit CuO-ZnO yang dihasilkan sudah cukup baik yaitu elektroda yang dibuat dengan bahan CuO saja.

42

DAFTAR PUSTAKA

Amin, Gul. 2012. ZnO and CuO Nanostructures: Low Temperature Growth, Characterization, their Optoelectronic and Sensing Applications. Department of Science

and Technology SE-601 74. Norrköping. Sweden

Budi. G dan Citra. D.A., 2007, Karakterisasi Spektrofotometri IR Dan Scanning Electron Microscopy (SEM) Sensor Gas Dari Bahan Polimer Poly Ethelyn Glycol (P E G), Teknik

Universitas Muria Kudus, Jurusan Kimia FMIPA ITS Surabaya, ISSN : 1979-6870. Gupta, M. 2007. Effect Of Bottom Ash As Replacement Of Fine Aggregates In Concrete.

Asian Journal Of Civil Engineering (Building And Housing) Vol. 8, No. 1

H. Huang, L. Zhang, W.K. Zhang, Y.P. Gan, dan H. Shao. 2014. Preparation and electrochemical

properties of ZnO/conductive-ceramic nanocomposite as anode material for Ni/Zn rechargeable battery, Elsevier B.V. ScienceDirect®.

Hyde, A. R.1990. Ceramic Matrix Composites, Material and Design. Vol 11 No.1

pp 30-36.

Kendyq, Hendy. 2010. Konduktivitas Penghantar. http://hendiosingasli.blogspot.com

/2010/01/konduktivitas-penghantar.html. diakses tanggal 15 Maret 2014.

Li Ji-le, Guo-hua Chen, dan Chang-lai Yuan, . 2013. Microstructure and electrical properties of

rare earth doped ZnO-based varistor ceramics. International Journal of Hydrogen Energy Volume

38. Issue 25.21 August 2013. Pages 10226–10234 .

Low, I. M., . 2006. Ceramic Matrix Composites, Microstructure, Properties and

Applications.Woodhead Publishing Limited: Cambridge.

Lubis,R. 2012. Sintesis dan Karakterisasi Pertumbuhan Nanopartikel ZnO dengan Metode Sol-Gel. Jurnal Fisika UNIMED. Medan

Romadhon, Syahru. 2012. Pembuatan Komposit Matriks Logam Berpenguat Keramik Al-SiC

Dicampur Kayu dengan Meatalurgi Serbuk. Jurnal Sains dan Teknologi. UIN Jakarta. Jakarta

Sadowski, T. 2011.Multiscale Modelling of Two-phase Ceramic Matrix Composites,

Computa-tional Materials Science 50. pp1336-1346.

Somiya, S., et. al. 2003. Handbook of advanced Ceramics. Elsevier. USA.

Wiendartun. 2013. Karakterisasi Keramik CuFe2O4 Untuk Termistor NTC. Jurnal Fisika FMIPA

43

44 Lampiran 2. Personalia Tenaga Peneliti

Ketua Peneliti

Identitas Diri

1 Nama Lengkap Dr. Susilawati, S.Si., M.Si. (P)

2 Jabatan Fungsional Lektor

3 Jabatan Struktural Staff Pengajar

4 NIP 197412072000122001

5 NIDN 007127402

6 Tempat dan Tanggal Lahir Sialang, 07 Desember 1974 7 Alamat Rumah Jl. Tanjung Permai Raya No. 3 8 No. Telepon/Faks/HP - / - / 08126575359

9 Alamat Kantor Jl. Bioteknologi No. 1 Kampus USU 10 No. Telepon/Faks 0618222995 / 061- 8214290

11 Alamat e-mail susilawati.71274@yahoo.com

12 Lulusan yang telah dihasilkan S-1 = 5 orang; S-2 = 4 orang ; S-3 = - orang 13 Mata kuliah yang diampu

Metode Eksperimen 2. Fisika Mekanika II 3. Fisika Bumi (Geofisika)

45

No. Tahun Judul Penelitian Pendanaan

Sumber Jml (Juta Rp)

1 2006

Studi Intrusi Air Laut Dengan Pengukuran Konduktivitas Listrik Air Sumur di Kecamatan Sibolga Kabupaten Tapanuli Tengah.

Dana DIPA 5.000.000,-

2 2008

Pengolahan Air Gambut Untuk Menghasilkan Air Bersih Dengan Metode Elektrokoagulasi Di Daerah Lahan Gambut

Hibah Penelitian

Strategi Nasional 23.000.000,-

5 2013

Efektivitas Elektroda Tembaga (Cu) Dalam penjernihan Air Sungai Di Desa Air Hitam Kabupaten Labuhan Btu Utara.

Hibah Fundamental 40.000.000,-

46 Keramik Komposit

Konduktif Berbasis CuO-ZnO.

D. Pengalaman Pengabdian Kepada Masyarakat

No. Tahun Judul Pengabdian kepada Masyarakat

Pendanaan

Sumber Jml (Juta Rp) 1. 2005 Peningkatan Pengetahuan

Siswa-Siswi SMP Negeri 01 Bangun Purba Dalam Mata Pelajaran Fisika Dan Biologi Sebagai Ilmu Dasar

Dana Mandiri 300.000,-

2. 2008 Peningkatan Pengetahuan Siswa-Siswi SMA Yayasan Panca Abdi Bangsa Binjai Dalam Mata Pelajaran Fisika Sebagai Ilmu Dasar

Dana Mandiri 500.000,-

3. 2010 Studi Lapangan Penambahan Kewawasan Lingkungan Bagi

Pemasyarakatan Klas II A Anak Tanjung Gusta Medan

Dana Mandiri 2.000.000,-

6. 2012 Seminar Dan Workshop Instrumentasi Elektronika ke SMAN 1 Bangun Purba

Dana Mandiri 2.000.000,-

7 2013 Penjernihan Air Tanah

Menggunakan Alat Penjernih Air Elektronik 1-Langkah di Kabupaten

47 Aceh Tamiang

8 2014 Rancang Bangun Alat Hitung Jumlah Stok Barang Yang Tersimpan di Gudang Dalam Rangka Menumbuh Kembangkan Minat Siswa-Siswi SMA Terhadap Ilmu Fisika Instrumentasi.

Dana Mandiri 3.800.000,-

E. Pengalaman Penulisan Artikel Ilmiah Dalam Jurnal

No. Tahun Judul Artikel Ilmiah Volume/Nomor Nama Jurnal

1 2008

Studi Intrusi Air Laut Dengan Pengukuran Konduktivitas Listrik Air Sumur di Kecamatan Sibolga

Pengolahan Air Gambut Untuk Menghasilkan Air Bersih Dengan Metode Elektrokoagulasi Di Daerah Lahan Gambut

7/1 JURNAL

GRADIEN

3 2013

Studi Intrusi Air Laut Dengan Metode Resistivitas Listrik Konfigurasi Wenner-Schlumberger

Pengaruh Besar Medan Magnet Terhadap Kadar Logam Cu Pada Proses penjernihan Air Dengan Metode Elektrokoagulasi.

10/1 JURNAL GRADIEN

F. Pengalaman Penyampaian Makalah Secara Oral Pada Pertemuan / Seminar Ilmiah Dalam 5 tahun Terakhir

No Nama Pertemuan

Ilmiah/Seminar Judul Artikel Waktu dan Tempat 1 International Seminar

On Chemistry 2008

The Study Of Electrocoagulation Procees For The Treatment of Peat

Water

28-29 May 2008 Tiara Hotel

48 2

Seminar Nasional dan

Rapat Tahunan

(SEMIRATA) Bidang Ilmu MIPA, Banda Aceh

Solusi Vektor Potensial Menggunakan Pendekatan Hertz Menggunakan

Model Peat Water Treatment For Clean Water Product With Electrocoagulation Method

Penggunaan Peralatan Baru Sebagai Instrumentasi dalam Percobaan Rangkaian RLC & Lukisan Lissajous.

13/03/2010 LIDA USU

Medan

5

Seminar Nasional dan

Rapat Tahunan

(SEMIRATA) Bidang Ilmu MIPA, Pekan Baru Riau

Model Pengolahan Air Gambut Untuk Konsumsi Masyarakat Dengan Metode

Elektrokoagulasi

Degradation of Intensity Colour and Turbidity to Improve Peat Water Quality Using Electrocoagulation Inovasi Fisika Untuk Meningkatkan

/Menghasilkan Produk Material Baru

Pengaruh Waktu Dan Penggunaan Larutan Tawas Terhadap Hasil

Pengolahan Air Gambut Yang Mengandung Kadar Logam (Zn, Fe,

Mn, dan Cd) Menggunakan Alat Elektrokoagulasi. Keilmuan Fisika Bagi Mahasiswa PTS di Lingkungan Kopertis

49

Pemodelan dan Simulasi Sistem Pembangkit Listrik Tenaga Surya Skala Rumah Tangga

11-12 Mei 2012, Hotel Madani, Medan

12 Seminar Nasional Fisika Universitas Andalas 2013

Penurunan Warna dan Kekeruhan Pada penjernihan Air Sungai Menggunakan Teknologi Gabungan Elektrokoagulasi dan Medan Magnet

07 Oktober 2013

Karakterisasi Karbon Aktif Kayu Bakau Dengan Aktivasi Fisika Sebagai Filter Penjernih Air Sungai Tamiang

09 – 11 Mei 2014, Institut Pertanian Bogor

G. Pengalaman Penulisan Buku dalam 5 Tahun Terakhir

No Judul Buku Tahun Jumlah

H. Pengalaman Perolehan HKI Dalam 5-10 Tahun Terakhir

50

I. Pengalaman Merumuskan Kebijakan Publik/Rekayasa Sosial Lainnya Dalam 5 Tahun Terakhir

No Judul/Tema/Jenis Rekayasa Sosial Lainnya

yang Telah Diterapkan Tahun Penerapan Tempat Masyarakat Respons

J. Penghargaan Yang Pernah Diraih Dalam 10 Tahun terakhir (dari pemerintah, asosiasi atau institusi lainnya).

No Jenis Penghargaan Institusi Pemberi Penghargaan Tahun 1 Sijil Penyertaan ”Program

Sandwich USU-UKM” Pusat Pengajian Sains Kimia & Teknologi Makanan Universitas Kebangsaan Malaysia

2009

2 Satyalancana Karya Satya X

Tahun Presiden Republik Indonesia Dr. H. Susilo Bambang Yudhoyono

2014

Semua data yang saya isikan dan tercantum dalam biodata ini adalah benar dan dapat dipertanggung jawabkan secara hukum. Dan Apabila di kemudian hari ternyata dijumpai ketidaksesuaian dengan kenyataan, saya sanggup menerima resikonya.

Demikian biodata ini saya buat dengan sebenarnya untuk memenuhi persyaratan laporan akhir Penelitian Dosen Pemula.

Medan, 29 November 2014

Ketua Peneliti,

Dr. Susilawati, S.Si., M.Si.

51 Anggota Peneliti

Identitas Diri

1 Nama Lengkap Dr. Tulus Ikhsan Nasution, S.Si, M.Sc (L)

2 Jabatan Fungsional Asisten Ahli 3 Jabatan Struktural Staff Pengajar

4 NIP 197407162008121002

5 NIDN 0016077413

6 Tempat dan Tanggal Lahir Pangkalan Brandan, 16 Juli 1974

7 Alamat Rumah Jl. Raya Menteng Gg. Perbatasan No 10, Medan 8 No. Telepon/Faks/HP - / - / 082162777634

9 Alamat Kantor Jl. Bioteknologi No. 1 Kampus USU 10 No. Telepon/Faks 0618222995 / 061- 8214290

11 Alamat e-mail Ikhsan_05@yahoo.com

12 Lulusan yang telah dihasilkan S-1 = 3 orang; S-2 = 4 orang ; S-3 = - orang 13 Mata kuliah yang diampuh

Thermodinamika 2. Sensor

3. Fisika Mekanika II Riwayat Pendidikan

No. Program S1 S2 S3

1 Nama PT Universitas Sumatera

Utara Kebangsaan Universiti Malaysia

Universiti Sains Malaysia 2 Bidang Ilmu Fisika Instrumentasi Applied Physics Electronic

52

No. Tahun Judul Penelitian Pendanaan

Sumber Jml (Juta Rp)

1 2011

Sel Bahan Bakar Air dalam Sistem Motor Anggaran 2012 Nomor : 1609/UN5.1.R/KEU/2012

60.000.000,-

D. Pengalaman Pengabdian Kepada Masyarakat

No. Tahun Judul Pengabdian kepada Masyarakat

Pendanaan

Sumber Jml (Rp) 1. 2013 Penjernihan Air Tanah

Menggunakan Alat Penjernih Air Elektronik 1-Langkah di Kabupaten Aceh Tamiang

Dana Mandiri 3.660.000,-

E. Pengalaman Penulisan Artikel Ilmiah Dalam Jurnal

No. Tahun Judul Artikel Ilmiah Volume/Nomor Nama Jurnal

53

Journal of Solid State Science and Technology, (2004) 213-218 (indexed and abstracted in Chemical

Journal of Solid State Science and Technology Letters, (Suppl.) (2004) 67

4 2011

Study on Acetone Film Sensor Using

Conducting Biopolymer Chitosan

Indonesian Journal of Material Science, Special Edition on Material for Sensor, Page 9-12, ISSN 1411-1098. Edition on Material for Sensor, Page 5-8, ISSN 1411-1098.

6 2013

The sensing mechanism and detection of low concentration acetone using chitosan-based sensors

Sensors and Actuators B. Manuscript Number: SNB-D-12-01596 (Accepted, Impact Factor: 3.898, Q1).

7 2013

Electrical Properties of

Chitosan-Ferredoxin 7/12

54 7(12) October Special Issue 2013, Pages: 3789-379 (Scopus,Impact Factor: 0.29, Q4).

F. Pengalaman Penyampaian Makalah Secara Oral Pada Pertemuan / Seminar Ilmiah Dalam 5 tahun Terakhir

No Nama Pertemuan

Ilmiah/Seminar Judul Artikel

Waktu dan Tempat

1 International Conference on Materials Science and Technology 2010

(ICMST 2010)

Study on Acetone Film Sensor Using Conducting Biopolymer Chitosan

Detection of Milk Quality Degradation Using Biopolymer

Teknologi XIX Pengujian Sifat-Sifat Elektris Sensor Filem Kitosan Terhadap Uap Aseton untuk Diagnosa Kencing Manis Melalui Napas Di Masa Depan

Sensor Aseton Dari Kitosan Untuk Diagnosa Diabetes Melalui Napas Di Masa Depan

11-12 Mei 2012,

Milk Quality Degradation Sensor Based on Chitosan Biopolymer

18-20 Juni 2012 PWTC, Kuala Lumpur, Malaysia

G. Pengalaman Penulisan Buku dalam 5 Tahun Terakhir

No Judul Buku Tahun Jumlah

Halaman

55

H. Pengalaman Perolehan HKI Dalam 5-10 Tahun Terakhir

No Judul/Tema HKI Tahun Jenis Nomor P/ID

I. Pengalaman Merumuskan Kebijakan Publik/Rekayasa Sosial Lainnya Dalam 5 Tahun Terakhir

No Judul/Tema/Jenis Rekayasa Sosial Lainnya

yang Telah Diterapkan Tahun Penerapan Tempat Masyarakat Respons

J. Penghargaan Yang Pernah Diraih Dalam 10 Tahun terakhir (dari pemerintah, asosiasi atau institusi lainnya).

No Jenis Penghargaan Institusi Pemberi Penghargaan Tahun 1 Silver Medal untuk Produk:Thin

Film Sensor Based on New Sensing Chitosan

Universiti Malaysia Perlis pada Ekspo Rekacipta dan Pameran Penyelidikan Universiti Malaysia Perlis

2009

2 Bronze Medal untuk Produk: SnTiO3 Thin Film Hydrogen

Sensor in Water Fuel Cell

Ministry of Science, Technology and Innovation Malaysia pada Malaysia Technology Expo 2009 (MTE 2009)

2009

3 Bronze medal untuk Produk: Surface Acoustic Wave Sensor System

Ministry of Science, Technology and Innovation Malaysia pada 20th International Invention, Innovation & Technology Exhibition (ITEX 2009)

2009

4 Silver Medal untuk Produk: Chitosan pH Sensor

Ministry of Science, Technology and Innovation Malaysia pada 21th International Invention, Innovation & Technology Exhibition (ITEX 2010)

2010

5 Gold Medal untuk Produk: Chitosan Heavy Metals Sensor

Universiti Malaysia Perlis pada Ekspo Rekacipta dan Pameran Penyelidikan Universiti Malaysia Perlis

2011

6 Silver Medal untuk Produk: Milk Powder Quality Degradation

Ministry of Science, Technology and Innovation Malaysia pada Biosensor Malaysia Technology Expo 2012

56 7 Champion, “Sepeda Motor

Ramah Lingkungan Berbahan

Bakar Air + Bioetanol”, Pameran

Produk Penelitian dan Seminar Fisika USU 2013

Departemen Fisika FMIPA USU pada Pameran Produk Penelitian dan Seminar Fisika USU

2013

Semua data yang saya isikan dan tercantum dalam biodata ini adalah benar dan dapat dipertanggung jawabkan secara hukum. Dan Apabila di kemudian hari ternyata dijumpai ketidaksesuaian dengan kenyataan, saya sanggup menerima resikonya.

Demikian biodata ini saya buat dengan sebenarnya untuk memenuhi persyaratan Laporan akhir Penelitian Dosen Pemula.

Medan, 29 November 2014

Peneliti,

Dr. Tulus Ikhsan Nasution, S.Si., M.Sc.

57

LAMPIRAN 1

59

3. PEMBICARA PADA PERTEMUAN ILMIAH (SEMINAR/SIMPOSIUM)

Nasional Internasional

Judul Makalah

4. SEBAGAI PEMBICARA KUNCI (KEYNOTE SPEAKER)

Nasional Internasional

60

- Sedang direview

- Sudah dilaksanakan

.

5. UNDANGAN SEBAGAI VISITING SCIENTIST PADA PERGURUAN TINGGI LAIN

6. CAPAIAN LUARAN LAINNYA

HKI

TEKNOLOGI TEPATGUNA

REKAYASA SOSIAL

Jika luaran yang direncanakan tidak tercapai, uraikan alasannya:

... Medan, 29 November 2014

Ketua,