19

TINJAUAN TEORITIS

PERFORMANSI MESIN BERTEKNOLOGI VVT-i

Tulus Burhanuddin Sitorus

Staf Pengajar Departemen Teknik Mesin FT- USU Jl. Almamater Kampus USU Medan – 20155

Telp./Fax : 061-8212050

Abstract

Technology of variable valve timing intelligent (VVT-i) is one of the application of information technology in the automotive industry particularly in terms of engine performance improvements. VVT-i is the valve settings combustion technology. The fundamental difference is owned by VVT-i system is the intake cam rotation need not exactly match the rotation of the engine. In cars without VVT-i system, intake cam has only one valve opening pattern making machines can not maximize engine power when needed and a large force can not minimize the fuel used when the power needed is not large. While in the car with the engine VVT-i technology, when the driver requires a larger force, the valve mechanism will be arranged so that engine torque can be increased. Conversely, when it only takes a little engine power, the valve mechanism will be arranged so that fuel is used much less and of course the resulting exhaust gas cleaner. The results of theoretical studies indicate that the engine with VVT-i technology has torque and the optimal engine power in all conditions and workload with the use of more fuel-efficient.

Keywords : VVT-i technolog; Engine performance; Torgue

1. PENDAHULUAN

Dilatar belakangi oleh semakin tingginya tingkat permintaan para pengguna kendaraan agar memiliki mobil dengan mesin yang bertenaga namun tetap irit bahan bakar dan ramah lingkungan telah menjadi pemicu timbulnya teknologi baru yang dikenal dengan nama Variable Valve

Timing-Intelligent atau lebih dikenal dengan

sebutan VVT-i. Teknologi VVT-i merupakan teknologi yang mengatur sistem kerja katup pemasukan bahan bakar (intake) secara elektronik baik dalam hal waktu maupun ukuran buka tutup katup sesuai dengan putaran mesin sehingga menghasilkan tenaga yang optimal, hemat bahan bakar dan ramah lingkungan. Cara kerjanya cukup sederhana. Untuk menghitung waktu buka tutup katup (valve timing) yang optimal, ECU (Electronic Control Unit) menyesuaikan dengan kecepatan

mesin, volume udara masuk dan temperatur air. Agar target valve timing selalu tercapai, sensor posisi

chamshaft atau crankshaft memberikan

sinyal sebagai respon koreksi. Mudahnya sistem VVT-i akan terus mengoreksi valve timing atau jalur keluar masuk bahan bakar dan udara. Disesuaikan dengan pijakan pedal gas dan beban yang ditanggung demi menghasilkan torsi optimal di setiap putaran dan menghemat konsumsi BBM. Adopsi teknologi VVT-i ke mesin mobil juga memberikan kelebihan minimnya biaya pemeliharaan yang harus ditanggung. Sebab tune-up seperti setel klep dan lain sebagainya tidak diperlukan lagi. Tulisan ini bertujuan untuk memberikan informasi mengenai kinerja mesin Otto yang berteknologi VVT-i dan diharapkan bermanfaat bagi kalangan yang berkecimpung di bidang pendidikan dan penelitian motor bakar.

20

2. TINJAUAN PUSTAKA 2.1. Sistem Teknologi VVT-i

Sistem teknologi VVT-i (Variable

Valve Timing - Intelligent) merupakan

serangkaian peranti untuk mengontrol penggerak camshaft yang diperkenalkan pada tahun 1996. Pada teknologi VVT-i ini bagian yang divariasikan adalah timing (waktu buka-tutup) intake valve dengan mengubah atau menggeser posisi intake camshaft terhadap puli camshaft drive. Fluida yang digunakan sebagai aktuator untuk menggeser posisi camshaft adalah oli mesin yang diberikan tekanan.

Gambar 1. Sistem VVT-i

Jadi disini maksudnya puli pada intake

camshaft adalah fleksibel, camshaft

bisa diputar maju atau mundur yang berguna untuk menyesuaikan waktu bukaan katup dengan kondisi mesin sehingga bisa didapat torsi optimal di setiap tingkat kecepatan, sekaligus menghemat bahan bakar dan mengurangi emisi gas buang.

2.2. Prinsip Kerja VVT-i

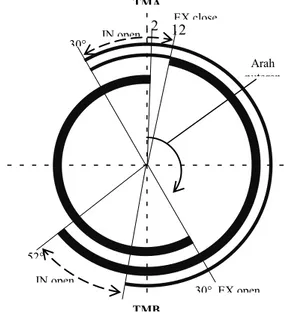

Waktu bukaan camshaft bisa bervariasi pada rentang 60o. Misalnya,

pada saat start dimana kondisi mesin dingin dan mesin stasioner tanpa beban, timing dimundurkan 30o. Cara ini akan menghilangkan overlap yaitu peristiwa membukanya katup masuk dan buang secara bersamaan di akhir langkah pembuangan karena katup masuk baru akan membuka beberapa

saat setelah katup buang menutup penuh. Logikanya, pada kondisi ini mesin tak perlu bekerja ekstra. Dengan tertutupnya katup buang, tak ada bahan bakar yang terbuang saat terhisap ke ruang bakar.

Gambar 2. Valve Timing VVT-i Konsumsi bahan bakar menjadi hemat dan mesin menjadi lebih ramah lingkungan. Sedangkan saat ada beban, timing akan maju 30o. Derajat overlaping akan meningkat. Tujuannya

untuk membantu mendorong gas buang serta memanaskan campuran bahan bakar dan udara yang masuk. 2.3. Komponen VVT-i

2.3.1.Electronic Control Unit

Electronic Control Unit (ECU) merupakan perangkat yang bertugas menerima masukan dari sensor yang kemudian dikalkulasi untuk mencari kondisi optimum dan memberi perintah ke aktuator untuk melakukan fungsinya. Misalkan memerintahkan injektor menyemprotkan bahan bakar atau memerintahkan ignition coil untuk melepaskan listrik tegangan tinggi ke busi sehingga akan timbul bunga api. Jadi, aktuator berfungsi sebagai peralatan ECU sehingga mesin bekerja dalam kondisi optimalnya. Guna mengetahui berapa bahan bakar yang harus disemprot dan berapa derajat sebelum titik mati atas busi harus

2 ° 12° EX close Arah putaran mesin IN open 30° TMA 30° EX open IN open 52° TMB

21

dinyalakan, ECU dilengkapi dengan database yang lazim dikenal dengan

engine mapping. ECU selalu

membandingkan hasil masukan sensor dengan engine mapping guna mengetahui apa yang harus diperintahkan kepada aktuator.

2.3.2. Camshaft Position Sensor

Camshaft merupakan sebuah alat

yang digunakan dalam mesin torak untuk menjalankan valve. Dia terdiri dari batangan silinder. Cam membuka katup dengan menekannya, atau dengan mekanisme bantuan lainnya, ketika mereka berputar. Camshaft

Position Sensor (CPS) berguna untuk

mengetahui kedudukan camshaft. Jika ada perubahan beban mesin atau perubahan putaran mesin yang semuanya diolah oleh ECU dan dihitung untuk mendapatkan sebesar mungkin efisiensi volumetrik, dari perhitungan ECU ini didapatlah kedudukan camshaft yang harus diubah. ECU ini akan memerintahkan module VVT-i untuk merubah kedudukan camshaft. Setelah Module VVT-i menerima perintah dari ECU untuk mengubah kedudukan camshaft, maka module VVT-i akan mengirimkan signal ke OCV (Oil Control Valve) untuk mengatur tekanan oli yang akan diteruskan ke sprocket. Dengan adanya perubahan tekanan oli yang dilakukan oleh OCV ini yang sampai ke sprocket, maka sprocket akan berubah posisinya. Karena sprocket itu menjadi satu sama camshaft, maka camshaft akan berubah posisinya sesuai yang diinginkan oleh ECU. Kedudukan camshaft yang baru ini dideteksi oleh CPS dan signalnya dikirimkan ke ECU sebagai update posisi / kedudukan

camshaft dan kedudukan camshaft ini

akan menentukan timing dari valve, begitu seterusnya.

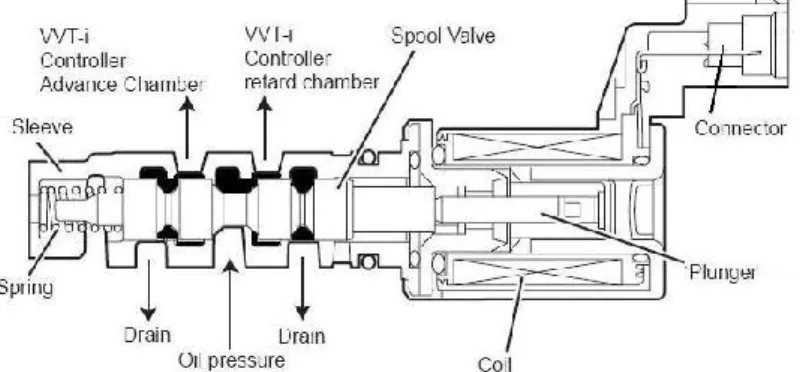

2.3.3. Camshaft Timing Oil Control Valve

Camshaft Timing Oil Control Valve (seperti yang ditunjukkan pada

gambar 3) mengendalikan posisi spool

valve berdasarkan sinyal yang dikirim

ECU hingga mengalokasikan tekanan

oli ke VVT-i Controller untuk sisi maju dan sisi mundur. Ketika mesin berhenti, Camshaft Timing Oil Control Valve berada dalam sisi mundur.

2.3.4. Crankshaft Position Sensor Sensor ini memberitahu ECU kecepatan putaran mesin dengan tepat. Pada sistem penyemprotan bahan bakar, sensor ini juga memberitahu ECU waktu yang tepat untuk menyemprotkan bahan bakar yang kemudian diteruskan ke injector bahan bakar.

3. METODOLOGI 3.1. Pengumpulan Data

Data yang dipergunakan dalam kajian ini meliputi data yang diperoleh dari hasil perhitungan serta data yang diperoleh dari hasil survei ke PT. Toyota Astra Motor berupa spesifikasi untuk mesin berteknologi VVT-i.

Data Spesifikasi Mesin VVT-i [3]

Tipe :

Mesin Bensin 4 langkah

Nama :

K3–VE VVT–i DOHC Volume Langkah : 1298 cc Jumlah Silinder : 4 buah segaris Jumlah Katup : 16 buah Diameter (B) x Langkah (S): 72 mm x 79,7 mm Daya Maksimum : 92 PS @ 6000 rpm atau 67,712 kW @ 6000 rpm Torsi Maksimum : 12,2 kgf–m @ 4400 rpm Sistem Bahan Bakar :

Electronic Fuel Injection (EFI) Rasio Kompresi :

11:1

3.2. Pengolahan Data

Data yang diperoleh lalu diolah ke dalam persamaan, kemudian data hasil perhitungan disajikan dalam bentuk tabel dan grafik.

22

Gambar 3. Camshaft Timing Oil Control Valve

4. ANALISA DAN PEMBAHASAN 4.1. Analisa Termodinamika pada

Siklus Otto

Agar dapat lebih mudah memahami diagram P – V mesin Otto, maka dilakukan terlebih dahulu proses idealisasi dimana proses yang terjadi sebenarnya berbeda dengan proses ideal.

Beberapa idealisasi pada siklus ideal antara lain:

a. Fluida kerja dalam silinder adalah udara, dianggap gas ideal dengan konstanta kalor konstan.

b. Proses kompresi dan ekspansi berlangsung secara isentropik. c. Proses pembakaran dianggap

sebagai proses pemanasan fluida kerja.

d. Pada akhir proses ekspansi, yaitu pada saat torak mencapai titik mati bawah, fluida kerja didinginkan sehingga tekanan dan temperatur turun mencapai tekanan dan temperatur atmosfer.

e. Tekanan fluida kerja di dalam silinder selama langkah buang dan langkah isap adalah konstan dan sama dengan tekanan atmosfer.

Volume spesifik, v Entropi, S

Gambar 4. Diagram P – v dan T – s Siklus Ideal Otto

Temperatur (T) Tekanan (P)

23

Secara ringkas, proses termodinamika yang terjadi pada siklus ideal Otto dapat ditinjau sebagai berikut.

Proses 0 – 1 : Langkah hisap, tekanan konstan, katup buang tertutup sedangkan katup masuk terbuka. Udara dianggap sebagai gas ideal. Udara dihisap masuk ke silinder dengan tekanan 1,03 atm atau 104, 3647 kPa pada temperatur 27°C atau 300 K, maka : = 104,3647 kPa, = 300 K, = 11, = 7,2 cm,

= 7,97 cm, = 0,287 kJ/kg-K, = 0,718 kJ/kg K

Volume Langkah

Merupakan volume dari langkah torak dari titik mati bawah (TMB) ke titik mati atas (TMA). Kapasitas 4 silinder adalah 1298 cc, maka volume langkah untuk satu silinder:

Volume Sisa

Didefenisikan sebagai volume minimum silinder pada saat torak berada di titik mati atas (TMA). Dengan rasio kompresi sebesar 11:1 dan volume langkah sebesar 0,0003245 m3 maka

besarnya volume sisa:

Volume pada titik 1:

Merupakan hasil penjumlahan volume langkah (Vd) dengan volume sisa (Vc).

Massa campuran bahan bakar dan udara

Dengan tekanan 1 atm atau 104,3647 kPa dan volume silinder 0,00035695 m3 pada temperatur 300 K, massa campuran bahan bakar dan udara adalah :

Massa udara pembakaran dan massa bahan bakar :

Sejumlah udara dihisap masuk ke dalam silinder dengan perbandingan 14,7:1 terhadap bahan bakar pada tekanan konstan. Udara mengisi ruangan silinder yang bertambah besar seiring bergeraknya torak dari titik mati atas (TMA) ke titik mati bawah (TMB). Untuk 1 kg bahan bakar diperlukan 14,7 kg udara dengan massa campuran (mm) sebesar 0,0004326 kg serta

diasumsikan residu gas hasil pembakaran 4% dari siklus sebelumnya, maka besarnya massa udara dan massa bahan bakar adalah:

Densitas udara :

Tekanan dan temperatur udara sekitar mesin dapat digunakan untuk mencari densitas udara dengan persamaan matematika sebagai berikut:

24

Proses 1 – 2 : Langkah kompresi isentropik, semua katup tertutup. Piston bergerak dari titik mati bawah (TMB) ke titik mati atas (TMA).

Tekanan pada titik 2 :

Campuran bahan bakar dan udara yang berada di dalam silinder ditekan dan dimampatkan oleh torak yang bergerak ke titik mati atas (TMA). Akibatnya, tekanan dalam silinder naik menjadi P2.

[1]

Temperatur pada titik 2:

Campuran bahan bakar dan udara yang dimampatkan oleh torak yang bergerak ke titik mati atas (TMA) juga mengakibatkan suhu dalam silinder naik menjadi T2.

Volume pada titik 2 :

Kerja persiklus 1 – 2:

Kerja yang diserap selama langkah kompresi isentropik untuk satu silinder dalam satu siklus adalah sebagai berikut:

Proses 2 – 3: Penambahan kalor pada volume konstan.

Kalor masuk :

Bahan bakar yang digunakan adalah pertamax dengan nilai kalor bahan bakar 46000 kJ/kg dan diasumsikan terjadi pembakaran sempurna, =1.

Temperatur pada titik 3:

Dengan menggunakan persamaan

matematika ,

maka temperatur T3 dapat diketahui ;

Volume pada titik 3:

Dari diagram P-v siklus Otto ideal dapat dilihat bahwa V3 sama dengan

V2.

Tekanan pada titik 3:

Seiring dengan bertambahnya temperatur selama siklus tertutup volume konstan, maka bertambah pula tekanan di dalam silinder.

[2]

25

Tekanan tersebut merupakan tekanan maksimum siklus dimana:

Proses 3 – 4: Langkah Ekspansi isentropik

Temperatur pada titik 4:

Setelah torak mencapai titik mati bawah (TMB) sejumlah kalor dikeluarkan dari dalam silinder sehingga temperatur fluida kerja akan turun menjadi T4.

Tekanan pada titik 4:

Begitu juga dengan tekanan di dalam silinder, mengalami penurunan menjadi P4.

Volume pada titik 4:

Dari diagram P-v siklus ideal Otto dapat dilihat bahwa V4 sama dengan

V1.

Kerja persiklus 3 –4:

Tekanan tinggi yang disertai pembakaran di dalam silinder, membuat piston terdorong kembali ke titik mati bawah (TMB). Gerakan piston tersebut menghasilkan kerja sebesar W3 – 4.

= 0,9

Proses 4 – 1: Proses pembuangan kalor pada volume konstan

Kalor yang dibuang :

Pada saat torak mencapai titik mati bawah (TMB) kalor dibuang sebesar Q 4 – 1.

Kerja satu siklus :

Kerja yang dihasilkan dari satu siklus termodinamika adalah sebagai berikut:

Kerja satu siklus :

Kerja yang dihasilkan dari satu siklus termodinamika adalah sebagai berikut:

4.2. Analisa Parameter Performansi Mesin

Tekanan Efektif Rata – rata

Didefenisikan sebagai suatu tekanan yang dibayangkan bekerja pada pada permukaan piston pada langkah kerja, sehingga dapat dirumuskan sebagai berikut:

=

Dengan nilai Wnett = dan

besarnya volume langkah ( ) = , maka besarnya tekanan efektif rata – rata adalah:

Daya Indikator

Merupakan daya yang dihasilkan dalam silinder mesin sehingga merupakan basis perhitungan atau penentuan efisiensi pembakaran atau besarnya laju panas akibat pembakaran di dalam silinder.

26

Besarnya harga daya indikator ( ) pada putaran mesin 3500 rpm dapat dirumuskan sebagai berikut:

Sehingga untuk 4 silinder diperoleh

Daya Poros

Daya yang dihasilkan suatu mesin pada poros keluarannya disebut sebagai daya poros atau biasa dikenal dengan sebutan brake horse power. Besarnya daya dapat dihitung dengan persamaan :

44,1798

Konsumsi Bahan Bakar Spesifik (Sfc) Secara tidak langsung konsumsi bahan bakar spesifik merupakan indikasi efisiensi dalam menghasilkan daya dari pembakaran bahan bakar. Laju aliran

bahan bakar sebesar

dan daya ( ) sebesar 44,1798 kW, maka konsumsi bahan bakar spesifik pada putaran mesin 3500 rpm diperoleh sebagai berikut:

= 0,00006986

Efisiensi Termal

Efisiensi ini merupakan indikasi sesungguhnya dari konversi input termodinamika menjadi kerja mekanis.

Efisiensi Mekanis

Merupakan perbandingan antara daya poros ( ) dengan daya indikator ( ). Dengan daya poros ( ) sebesar 44,1798 kW dan daya indikator ( ) sebesar 87,5115 kW, maka besarnya efisiensi mekanis dapat diketahui dengan persamaan matematika sebagai berikut:

Efisiensi Volumetrik

Merupakan indikasi sejauh mana volume sapuan (swept volume) mesin tersebut dapat terisi fluida kerja. Dengan massa udara sebesar 0,00038891 kg, densitas udara 1,2121 kg/m3, dan besar volume langkah

0,0003245 m3

, maka efisiensi

volumetrik dapat dihitung sebagai berikut :

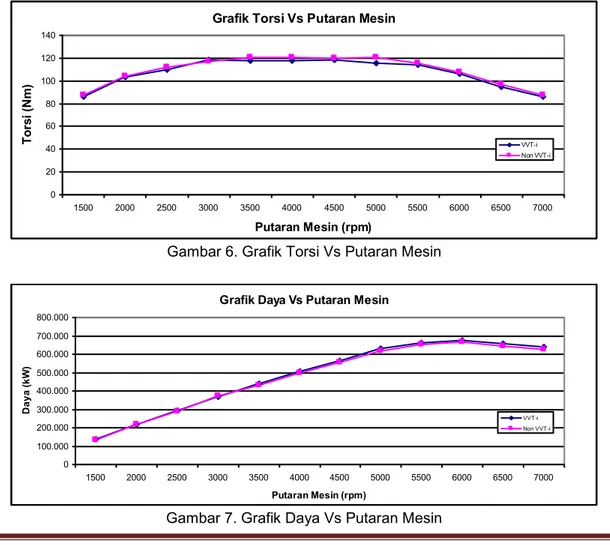

Hasil perhitungan parameter torsi, daya, dan konsumsi bahan bakar spesifik untuk mesin teknologi VVT-i ditabelkan dan dibandingkan dengan mesin non VVT-i.

27

Tabel 1. Parameter Torsi, Daya, dan Sfc

Putaran

Mesin

TORSI

DAYA

SFC

(RPM)

(Nm)

(kW)

(gr/kW-jam)

NON

VVT-i

NON

VVT-i

NON

VVT-i

VVT-i

VVT-i

VVT-i

1500

85.8

87.5

134.706 137.375 357.090

346.652

2000

103.4

104.4

216.451 218.544 296.310

290.537

2500

109.9

112

287.572 293.067 278.785

270.822

3000

118.6

117.2

372.404 368.008 258.335

258.806

3500

117.8

120.6

431.541 441.798 260.089

251.510

4000

118

120.8

496.539 505.749 259.648

251.093

4500

118.6

119.8

554.838 564.258 258.335

253.189

5000

115.5

120.4

617.533 630.093 265.268

251.928

5500

114

115.3

653.382 663.744 268.759

263.071

6000

106

107.8

665.680 676.984 289.042

281.374

6500

95

96.8

646.317 658.563 322.510

313.348

7000

85.8

87.6

628.628 641.816 357.092

346.257

Kemudian data dari tabel dibuat ke dalam bentuk grafik seperti tampak pada gambar di

bawah ini.

Grafik Torsi Vs Putaran Mesin

0 20 40 60 80 100 120 140 1500 2000 2500 3000 3500 4000 4500 5000 5500 6000 6500 7000 Putaran Mesin (rpm) T o rs i (N m ) VVT-i Non VVT-i

Gambar 6. Grafik Torsi Vs Putaran Mesin

Grafik Daya Vs Putaran Mesin

0 100.000 200.000 300.000 400.000 500.000 600.000 700.000 800.000 1500 2000 2500 3000 3500 4000 4500 5000 5500 6000 6500 7000 Putaran Mesin (rpm) D a y a (k W ) VVT-i Non VVT-i

28

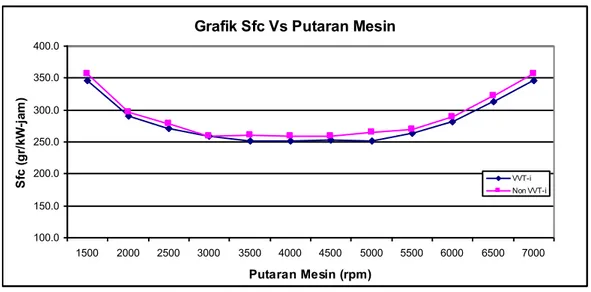

Grafik Sfc Vs Putaran Mesin

100.0 150.0 200.0 250.0 300.0 350.0 400.0 1500 2000 2500 3000 3500 4000 4500 5000 5500 6000 6500 7000 Putaran Mesin (rpm) S fc ( gr/ kW -j am ) VVT-i Non VVT-i

Gambar 8. Grafik Sfc Vs Putaran Mesin Dari grafik 6 hingga grafik 8 tampak

bahwa untuk putaran mesin 3500 rpm, daya yang dihasilkan mesin berteknologi VVT–i sebesar 44,179 kW, sedangkan mesin tanpa teknologi VVT–i menghasilkan daya sebesar 43,154, sehingga terjadi kenaikan 2,32%. Untuk parameter daya mesin bahwa daya meningkat seiring dengan bertambahnya putaran mesin namun setelah mencapai daya maksimum pada putaran mesin 6000 rpm, secara perlahan daya menurun meskipun putaran mesin terus meningkat. Kemudian konsumsi bahan bakar untuk mesin teknologi VVT–i sebesar 251,5098 gr/kW jam, sedangkan untuk mesin tanpa teknologi VVT–i konsumsi bahan bakarnya sebesar 260,0889 gr/kW jam sehingga terjadi penurunan sebesar 3.41%. Tampak juga bahwa torsi meningkat seiring dengan bertambahnya putaran mesin. Namun setelah mencapai torsi maksimum, secara perlahan torsi menurun walaupun putaran mesin terus bertambah. Secara rata-rata dapat dikatakan bahwa penggunaan teknologi VVT-i untuk mesin dengan spesifikasi yang sama akan meningkatkan torsi mesin rata 1,82 Nm, kenaikan rata-rata daya mesin 7,867 kW dan penurunan rata-rata konsumsi bahan

bakar spesifik sebesar 7,722 gr/kW-jam.

5. KESIMPULAN DAN SARAN 5.1. Kesimpulan

1. Secara umum untuk semua putaran mesin yang diuji maka :

a. Torsi mesin mengalami kenaikan rata-rata 1,82 Nm bila menggunakan mesin VVT-i.

b. Daya mesin mengalami kenaikan rata-rata 7,867 kW bila menggunakan mesin VVT-i.

c. Konsumsi bahan bakar mengalami penurunan rata-rata 7,722 gr/kW-jam bila menggunakan mesin VVT-i. 2. Dari hasil analisa diperoleh bahwa

penggunaan mesin berteknologi VVT-i akan meningkatkan daya mesin dan menurunkan konsumsi bahan bakar spesifik bila dibandingkan dengan mesin berteknologi non VVT-i untuk spesifikasi mesin yang sama. 5.2. Saran

1. Untuk menghindari adanya

knocking maka perlu

mempertimbangkan pemakaian bensin tanpa timbal dengan angka oktan (Research Octane

29

6. DAFTAR PUSTAKA

1. Pulkrabek Willard W, Engineering Fundamentals of The Internal Combustion Engine, Prentice Hall, New Jersey

2. Heywood John B, Internal

Combustion Engine

Fundamentals, McGraw Hill Book Company, New York, 1988

3. PT. Astra Daihatsu Motor Training Center, Diktat VVT-i

4. Arismunandar Wiranto, Penggerak Mula otor Bakar Torak, ITB; 1983-B

5. Gordon Van Wylen, Fundamentals of Classical Thermodynamics, 4th edition, 1994 6. Yunus A. Cengel, Thermodynamics An Engineering Approch, 2nd edition, 1994 7. http://en.wikipedia.org/wiki/Four-stroke_cycle 8. http://en.wikipedia.org/wiki/Variabl e_valve_timing 9. http:// www.panavi.kz/4runner/215/NCF/1 gr-fe_vvtisystem.pdf 10. http://web.mit.edu/16.unified/www/ SPRING/propulsion/notes/node25. html#fig5: OttoIdeal 11. http://web.mit.edu/16.unified/www/ SPRING/propulsion/notes/node25. html#fig5: OttoReal 12. http://www.daihatsu.co.id/our%20p roduct/Xenia_Spec_Ind.asp 13. http://www.daihatsu.co.id/Technolo gy/Technology_Ind.asp