1

Politeknik Manufaktur Astra

p-ISSN 2085-8507

e-ISSN 2722-3280

TECHNOLOGIC

VOLUME 11 NOMOR 1 | JUNI 2020

POLITEKNIK MANUFAKTUR ASTRA

Jl. Gaya Motor Raya No. 8 Sunter II Jakarta Utara 14330

Telp. 021 651 9555, Fax. 021 651 9821

www.polman.astra.ac.id

i

Politeknik Manufaktur Astra

DEWAN REDAKSI

Technologic

Ketua Editor:

Dr. Setia Abikusna, S.T., M.T.

Dewan Editor:

Lin Prasetyani, S.T., M.T.

Rida Indah Fariani, S.Si., M.T.I

Yohanes Tri Joko Wibowo, S.T., M.T.

Mitra Bestari:

Abdi Suryadinata Telaga, Ph.D.

(Politeknik Manufaktur Astra)

Dr. Eng. Agung Premono, S.T., M.T. (Universitas Negeri Jakarta)

Harki Apri Yanto, Ph.D.

(Politeknik Manufaktur Astra)

Dr. Ir. Lukas, MAI, CISA, IPM

(Universitas Katolik Indonesia Atma Jaya)

Dr. Sirajuddin, S.T., M.T.

(Universitas Sultan Ageng Tirtayasa)

Dr. Eng. Syahril Ardi, S.T., M.T.

(Politeknik Manufaktur Astra)

Dr. Eng. Tresna Dewi, S.T., M.Eng

(Politeknik Negeri Sriwijaya)

Administrasi:

Asri Aisyah, A.md.

Kristina Hutajulu, A.md.

Kantor Editor:

Politeknik Manufaktur Astra

Jl. Gaya Motor Raya No. 8 Sunter II Jakarta Utara 14330

Telp. 021 651 9555, Fax. 021 651 9821

www.polman.astra.ac.id

ii

Politeknik Manufaktur Astra

EDITORIAL

Pembaca yang budiman,

Puji syukur kita dapat berjumpa kembali dengan Technologic Volume 11 No. 1, Edisi

Juni 2020.

Pembaca, Jurnal Technologic Edisi Juni 2020 kali ini berisi 12 manuskrip.

Atas nama Redaksi dan Editor, di tengah merebaknya pandemi covid-19, kami do’akan

semoga dalam keadaan sehat selalu, dan kami haturkan terima kasih atas kepercayaan

para peneliti dan pembaca, serta selamat menikmati dan mengambil manfaat dari

terbitan Jurnal Technologic kali ini.

iii

Politeknik Manufaktur Astra

DAFTAR ISI

MENINGKATKAN EFISIENSI LINE ASCD-01 DENGAN MENURUNKAN LOSS TIME PROSES GANTI

MODEL PADA POS TORSIONAL CHARACTERISTIC DI PT AII

1

Heri Sudarmaji , Gofar Julio Saputra

EVALUASI PARAMETER PEMANASAN MATERIAL TERHADAP PENURUNAN CACAT FIBER PADA

BOX LUGGAGE

8

Yohanes T. Wibowo, Alditya A. Kurniawan

MENURUNKAN KERUSAKAN YANG TIDAK TERJADWAL PADA KOMATSU PC1250SP–8 DENGAN

MELAKUKAN REPOSISI LINE HOSE AUTOLUBE DI PT PPN, DISTRICT KIDECO

14

Vuko A T Manurung , Yohanes C Sutama, dan Elio Sabatania Manalu

MODIFIKASI MESIN DIESEL MENJADI MESIN AXLE BRACKET BERBASIS PLC OMRON CJ1M

PADA AREA FOUNDRY DI PT XXX

19

Lin Prasetyani, Ahmad Athoillah Sakandariy Azzakkiyy

MEMPERCEPAT LEAD TIME PROSES PENGGANTIAN V-BELT MESIN NR TOYOTA DENGAN SST

DI BENGKEL AUTO 2000 XXX

27

Setia Abikusna, Rafli Ramdani

MENINGKATKAN AVAILABILITY RATE DENGAN MENGURANGI DOWNTIME UNTUK

PENERAPAN TOTAL PRODUCTIVE MAINTENANCE (TPM) PADA AREA MIXING

32

Nensi Yuselin, Edwar Rosyidi, Andika Yuda Pratama

PROTOTYPE PENGUNCI PINTU OTOMATIS MENGGUNAKAN RFID (RADIO FREQUENCY

IDENTIFICATION) BERBASIS MIKROKONTROLER ARDUINO UNO

38

Manase Sahat H Simarangkir, Agung Suryanto

ALAT PERAGA KENDALI POSISI PADA LINEAR AXIS DENGAN PENGGERAK MOTOR STEPPER

BERBASIS PLC

44

Eka Samsul Ma’arif

MENINGKATKAN KEMAMPUAN HUMAN RESOURCES PORTAL DENGAN CERTIFICATION

MANAGEMENT SYSTEM (CMS) SEBAGAI EFEKTIVITAS PROSES SERTIFIKASI (STUDI KASUS DI

PT. MOTOR INDONESIA)

51

Rida Indah Fariani, Dian Rahmawati, dan Fahmi Nur Salam

METODE CEK ANTARA PRESSURE GAUGE UNTUK JAMINAN MUTU INTERNAL LABORATORIUM

KALIBRASI

58

iv

Politeknik Manufaktur Astra

CEK ANTARA ALAT UKUR BURETTE UNTUK JAMINAN MUTU INTERNAL HASIL KALIBRASI

61

Amalia Rakhmawati dan Agung Triono

METODE CEK ANTARA RULER CALIBRATOR UNTUK JAMINAN MUTU INTERNAL KALIBRASI 64

44

Politeknik Manufaktur Astra

ALAT PERAGA KENDALI POSISI PADA LINEAR AXIS

DENGAN PENGGERAK MOTOR STEPPER BERBASIS PLC

Eka Samsul Ma’arif

Mekatronika, Politeknik Manufaktur Astra

Lembaga Pengembangan Produk dan Penerapan Teknologi, Politeknik Manufaktur Astra

E-mail : [email protected]

Abstrak—Proses material handling yang menuntut ketepatan posisi yang tinggi sangat banyak

digunakan di industri manufaktur, misalnya pemindahan benda kerja dari satu jig ke jig yang lain dalam rangkaian proses pemesinan otomatis. Oleh karena itu, Laboratorium Otomasi Industri di Prodi Mekatronika Politeknik Manufaktur Astra sangat perlu untuk memiliki alat peraga pengendalian pergerakan axis agar dapat melakukan simulasi pengaturan posisi dengan tepat. Penelitian dilakukan melalui tahapan penentuan perancangan sistem sesuai capaian pembelajaran dan kurikulum Prodi Mekatronika, pemilihan komponen, perakitan hardware, pemrogramman software dan pengujian. Motor stepper dipilih pada penggerak axis dengan pertimbangan harga dan prinsip operasional yang sangat mendasar. Ditambah dengan encoder sebagai pendeteksi sejauh mana axis telah bergeser, sedangkan pengendali utama menggunakan Programmable Logic Control (PLC). Alat peraga yang dikembangkan telah mampu melakukan simulasi pengendalian posisi secara akurat dengan simpangan 0 mm. Sedangkan pengukuran posisi oleh encoder memiliki rata – rata simpangan 0,21 mm dengan rekomendasi kecepatan gerak 30 mm/s.

Kata Kunci : Kendali Posisi, Motor Stepper, PLC

I. PENDAHULUAN

Industri manufaktur secara gencar selalu berusaha untuk melakukan efisiensi kerja dan penurunan biaya produksi yang salah satunya dilakukan dengan jalan otomatisasi dimana salah satu bentuknya adalah pemindahan part atau

material handling secara otomatis. Proses material

handling yang harus dilakukan dengan hati – hati dengan pergeseran atau pemindahan yang tepat sehingga memerlukan penggerak yang memiliki tingkat akurasi dan kepresisian yang tinggi. Seperti contohnya penelitian yang dilakukan oleh Syahril Ardi, yaitu pengembangan mesin Auto Washer

Feeder yang dapat mengeluarkan setumpuk leaf valve dengan jumlah tepat sesuai dengan keinginan.

Alat ini menggnuakan prinsip putaran motor servo yang dikonversi menjadi dorongan linear menggunakan lead screw. Dengan perhitungan tebal

leaf valve dan nilai displacement per rotation dari lead screw, maka nilai pergeseran lead screw dapat

dihitung untuk memindahkan leaf valve dengan jumlah yang tepat [1]. Proses pemesinan juga menuntut penempatan tools pada posisi atau sudut yang akurat dan presisi. Misalnya sudut mata bor pada proses drilling. Lin Prasetyani mengembangkan sistem otomasi untuk menentukan sudut drilling pada proses pemesinan piston di sebuah jalur produksi perusahaan komponen kendaraan bermotor. Sebelumnya proses drilling dilakukan secara manual, sehingga hasil yang diperoleh bervariasi dan tidak mencapai target waktu produksi. Penempatan mata bor didukung dengan motor servo, sehinga posisi sudut dapat diatur melalui layar Human Machine Interface

(HMI) di awal proses dan digunakan terus menerus selama mengolah benda kerja yang sejenis [2].

Pada penelitian pengembangan alat peraga ini, motor stepper dipilih sebagai pengganti motor servo dengan pertimbangan motor stepper memiliki harga yang lebih murah, prinsip pengendalian yang mirip dengan motor servo dan umumnya motor stepper menggunakan driver konvensional yang belum dapat diprogram, sehingga pemahaman dasar tentang pengaturan posisi dapat ditekankan.

Publikasi tentang tool kit motor stepper pernah dilakukan oleh Syifaul Fuada, yaitu tentang motor stepper bipolar sebagai penggerak alat elektronika dengan pengendali IC L293D. Tool kit yang telah berhasil dibuat memuat materi tentang prinsip motor Stepper, kontrol Shaft drive, penyambungan kabel pada sistem kendali, pengendalian menggunakan sinyal pulsa, dan pengaturan secara forward dan reverse [3]. Namun jenis tool kit seperti ini kurang tepat karena tidak sesuai dengan penerapan di industry.

Alat peraga yang dikembangkan pada penelitian ini menggunakan motor stepper standar yang digunakan di industri dan dibatasi untuk tidak menggunakan microcontroller karena digunakan sebagai komponen kendali di industri. Perangkat kendali yang tepat untuk alat peraga ini adalah menggungakan PLC, seperti yang dikembangkan oleh Medi Taruk tentang kendali posisi dan kecepatan menggunakan metode fuzzy dengan kendali PLC [4]. Sistem yang dikembangkan menunjukkan pengaturan posisi dan kecepatan dapat dilakukan dengan baik.

Politeknik Manufaktur Astra (Polman Astra) sebagai sebuah perguruan tinggi vokasi yang

45

Politeknik Manufaktur Astra

menitik beratkan capaian pembelajaran pada penguasaan kompetensi yang tepat guna di dunia industri, khususnya manufaktur, tentu memerlukan alat peraga agar mahasiswa dapat menjawab kebutuhan industri. Oleh karena itu, Laboratorium Otomasi Industri pada Program Studi Mekatronika bekerja sama dengan Lembaga Pengembangan Produk dan Penerapan Teknologi Polman Astra bekerja sama untuk mengembangkan alat peraga dalam praktikum pengendalian posisi linear axis yang dapat melakukan simulasi pergeseran secara akurat. Alat peraga akan ditambah dengan sensor yang membaca posisi agar dapat menampilkan hasil pergeseran tersebut dengan tepat.

II. METODOLOGI PENELITIAN

Penelitian dikembangkan melalui tahapan seperti pada diagram alir berikut ini.

Gambar 1. Diagram Tahapan Penelitian Berikut ini adalah ulasan setiap tahap penelitian. a. Penyesuaian Kebutuhan Kurikulum Prodi

Mekatronika

Prodi Mekatronika Polman Astra memiliki capaian lulusan D3 untuk menjadi teknisi dalam pembuatan sistem otomatisasi dan integerasi. Salah satunya adalah pembuatan Special Purpose Machine yang mendukung material handling. Beberapa Tugas akhir mahasiswa Mekatronika yang dikerjakan di industri memberikan gambaran bahwa sistem kendali posisi menggunakan axis ini merupakan aplikasi yang banyak terdapat di industri. Sehingga penting untuk diadaptasi menjadi salah satu materi praktikum di Lab Otomasi Industri. Gambar 2 menunjukkan salah satu mesin yang ditulis dalam tugas akhir mahasiswa [1].

Gambar 2. Mesin Pick and Place b. Perencanaan Diagram Sistem

Alat peraga dirancang menyerupai penerapan kendali posisi axis secara umum di industri. Gambar di bawah adalah diagram fungsional mekanik dari motor stepper dan leadscrew [5]

Gambar 3. Diagram fungsi axis

Motor stepper sejatinya adalah open loop, sehingga tidak memiliki feedback posisi yang telah tercapai. Pada penelitian ini, sistem pada gambar di atas dikembangkan dengan menambahkan encoder untuk membaca pergeseran posisi axis dan dimonitor melalui layar Human Machine Interface (HMI).

Gambar 4. Diagram Blok Kontrol

Gambar 4 adalah diagram blok kontrol alat peraga. Proses pengaturan posisi bekerja sebagai berikut:

- Referensi posisi dapat dimasukkan melalui HMI yang kemudian memberikan nilai posisi pada PLC.

- Selanjutnya PLC melakukan perhitungan dan pengendalian jumlah dan kecepatan pulsa yang harus diberikan pada diver motor stepper. - Driver motor stepper mengubah nilai pulsa

tegangan menjadi nilai putaran tertentu pada motor stepper.

Saat axis lead screw berputar, nilai perpindahan posisi dapat dipantau melalui layar HMI dengan alur sebagai berikut:

- Encoder yang dipasang pada shaft lead screw mendeteksi jumlah putaran

- Jumlah putaran dibaca oleh PLC, yang kemudian diolah untuk dapat menampilkan sejauh mana

Penyesuaian Kurikulum Prodi

Perencanaan Diagram Sistem

Pembuatan Alat Peraga

Program Pengendalian

46

Politeknik Manufaktur Astra

perpindahan yang telah dilakukan dan ke arah positif atau negatif.

c. Pembuatan Alat Peraga

Pembuatan alat peraga dimulai dengan pemilihan komponen yang memenuhi kriteria

industrial standard part, mudah diperoleh atau

sudah tersedia di inventaris stok gudang Lab Otomasi Industri. tabel 1 menampilkan jenis dan spesifiksi komponen yang digunakan pada alat peraga.

Pada PLC Omron dilengkapi dengan modul MD211, yaitu IO pulse module yang dapat membaca singal input dengan kecepatan hingga 50 kHz dan membangkitkan pulsa hingga 100 kH. Modul ini menjadi komponen vital yang digunakan untuk memberikan referensi pulsa pada driver motor.

Tabel 1. Daftar komponen

Nama Spesifikasi Fungsi PLC Omron CJ2M CPU 11 Pengendali utama Pulse IO Omron CJ1W MD211 Modul pembaca High

Speed Input dan pembangkit High Pulse Output

HMI Omron NS-8 Layar interaktif input referensi dan monitoring Motor Stepper Autonics 5 phase motor 2,8 Ampere 0,72°/Step Penggerak utama Driver Motor Stepper

Autonics MD5-H14 Pengatur gerakan motor Stepper

Encoder Autonics 600 pulse/rot Pendeteksi jumlah putaran Lead

Screw

Hiwin 5 mm, 400 mm 1 erg/(G·g) = 1 emu/g → 1 A·m2/kg

Motor stepper yang digunakan memiliki spefisikasi 0,72°/step, sehingga setiap pulsa yang diberikan oleh PLC kepada driver akan digunakan untuk memutar motor 0,72°. Atau dengan kata lain, motor memerlukan 500 pulsa untuk satu putaran penuh 360°. Kecepatan pemberian pulsa (frekuensi pulsa) akan menentukan seberapa cepat motor akan berputar.

Gambar 5a menunjukkan pemasangan motor stepper pada lead screw, sedangkan 5b adalah encoder yang dipasang diujung lead screw.

(a) (b)

Gambar 5. Pemasangan motor dan encoder Lead screw yang digunakan memiliki ketelitian 5 mm per lead dengan panjang total 400 mm. Poros motor dihubungkan secara langsung pada lead screw, sehingga jumlah dan kecepatan

putaran motor akan sama dengan lead screw, begitu juga dengan encoder.

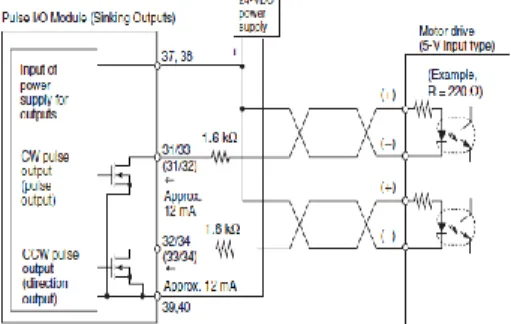

Gambar 6. Diagram Wiring PLC ke driver Gambar 6 menunjukkan digram wiring dari PLC melalui modul MD211 sebagai pembangkit pulsa ke driver motor stepper. Pulsa dikirimkan melalui kabel yang terhubung dari Clock Wise (CW) pulse output ke pin CW driver motor stepper, begitu juga dengan Counter Clock Wise (CCW) pulse output dihubungkan ke pin CCW motor stepper.

Terdapat perbedaan level tegangan kerja pada dua komponen tersebut, dimana output modul MD211 bekerja pada level 24V DC sedangkan dan input driver MD5H-14 batas penerimaan tegangan adalah 5V DC. Sehingga diperlukan resistor pembagi tegangan sebesar 1,6 kOhm untuk menurunkan tegangan output dari MD211.

Gambar 7 menunjukkan bagaimana encoder disambungkan pada PLC.

Gambar 7. Diagram Wiring Encoder ke PLC Encoder disambungkan pada PLC melalui MD211 sebagai high response input. Encoder secara kontinyu akan memberikan nilai jumlah putaran dalam bentuk jumlah pulsa. Jika motor berputar CW, maka nilai pulsa encoder akan naik sedangkan saat motor berputar CCW maka nilainya akan turun. d. Program Pengendalian dan Pembacaan Posisi

Program PLC dibuat menggunakan software CX Programmer sedangkan tampilan HMI dibuat dengan menggunakan software CX Designer.

- Program JOG

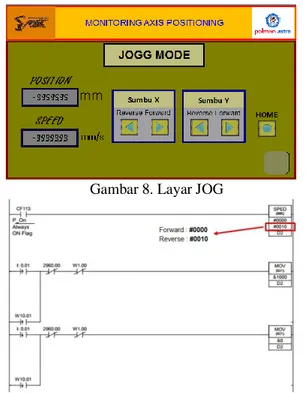

Operasi JOG adalah operasi mode manual yang digunakan untuk menggeser axis dengan perintah tombol ke kanan atau ke kiri melalui HMI. Axis hanya akan bergerak saat tombol ditekan. Gambar 8 di bawah adalay layar HMI untuk memerintahkan proses JOG.

47

Politeknik Manufaktur Astra

Gambar 8. Layar JOG

Gambar 9. Program JOG

Gambar 9 adalah diagram Ladder untuk program JOG Reverse (CCW) yang dibuat pada CX Programmer. Tombol pada HMI diwakili oleh kontak W10.01 untuk memberikan nilai frekuensi. Instruksi SPED memberikan perintah untuk membangkitkan pulsa dengan frekuensi senilai isi data di D2. Jumlah pulsa pada instruksi ini tidak diperhitungkan, jumlah putaran motor hanya bergantung pada seberapa lama instruksi diaktifkan.

- Menampilkan Hasil Pergeseran

Pergeseran axis dihitung dengan melakukan konversi jumlah putaran lead screw yang dibaca oleh encoder (N) menjadi perpindahan (X) dalam mm. Dari pengujian awal yang dilakukan pada lead tersebut, diperoleh hasil saat motor berputar satu putaran load di tengah axis akan bergeser sejauh 10 mm. Dengan spesifikasi encoder adalah 600 pulse/ rotation, maka nilai pergeseran dapat dirumuskan dengan :

X = (N/600) x 10 (1) Atau

X = N/60 (2) Encoder dibaca oleh PLC Omron dengan High Speed Counter menggunakan perintah PRV, kemudian nilai pembacaan yang merupakan data Integer dikonversi menjadi floating point dengan instruksi FLT, agar saat pembagian n dengan 60 dapat diperoleh nilai desimal.

Gambar 10. Program menampilkan pergeseran

- Program Penempatan Posisi

Tujuan dibuatnya alat peraga ini adalah agar mahasiswa mamu melakukan penempatan secara akurat pada sistem linear axis. Posisi yang ditargetkan dimasukkan melalui layar HMI sebagai referensi, lihat pada Gambar 10. Nilai posisi tersebut (x) disimpan dalam sebuat data memory tertentu, kemudian dilakukan perhitungan untuk dapat diketahui berapa nilai pulsa (n) yang harus diberikan oleh PLC pada driver motor stepper.

Motor stepper memerlukan 500 pulsa untuk melakukan satu putaran. Sedangkan satu putaran motor stepper setara dengan pergeseran sejauh 10 mm. Maka hubungan antara target posisi (x) dengan jumlah putaran motor (sama dengan putaran lead screw) adalah:

N = x/10 (3) Dengan satu putaran motor setara dengan 500 pulsa, maka jumlah pulsa dapat ditentukan dengan: n = N x 500 (4) sehingga n = (x/10) x 500 (5) atau n = x x 50 (6)

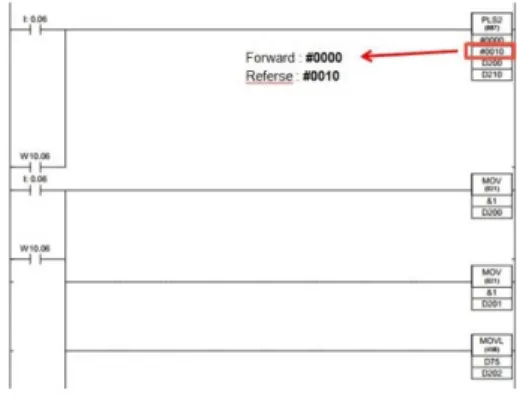

Gambar 11. Halaman input target posisi Program PLC untuk memberikan pulsa pada driver motor stepper ditunjukkan pada gambar 12.

48

Politeknik Manufaktur Astra

Gambar 12. Perintah pemberi pulsa PLS2 adalah perintah untuk mengeluarkan pulsa tegangan dengan referensi pada isi data memory tertentu. Dalam program ini D200 berisi percepatan motor, D201 berisi perlambatan motor, dan D202 hingga D203 berisi kecepatan motor (dalam bentuk frekuensi). D204 hingga D205 berisi target pulsa yang akan dikeluarkan. Pada gambar 13, isi dari D204 adalah D58, yaitu nilai biner hasil perkalian nilai yang diinput melalui layar HMI (D50) dengan konstanta 50 (persamaan 6). Sedangkan D210 adalah frekuensi awal yang digunakan untuk menggerakkan motor.

Gambar 13. Memasukkan nilai jumlah pulsa

e. Pengujian Kinerja

Pengujian kinerja sistem dilakukan dengan menggunakan metode perpindahan secara absolut, dengan mengambil satu titik acuan sebagai nol (home) [6]. Terdapat tujuh target pergeseran yang akan dimasukkan melalui layar HMI.

Gambar 14. Grafik titik uji

Pengujian gerak linier ini dilakukan dengan tujuan menguji apakah simulasi yang dibuat dapat menghasilkan gerak linier yang presisi. Pengujian dilakukan dengan membuat tujuh variasi target posisi yang dikendaki. Sedangkan variasi kecepatan motor stepper dilakukan pada nilai 10 mm/s, 20 mm/s, 30 mm/s ,40 mm/s dan 50 mm/s. Masing-masing target posisi dilakukan pengujian sebanyak sepuluh kali pengujian. Pengujian dilakukan dengan membaca pengukuran Nilai Aktual pada jangka sorong digital, yang dilakukan oleh peneliti.

III. HASIL DAN ANALISA

Gambar 15 menunjukkan hasil alat peraga yang telah selesai dibuat.

Hasil pengujian setiap titik target dengan variasi kecepatan disajikan pada tabel 2 hingga tabel 6. Perbandingan dilakukan terhadap hasil pengukuran menggunakan jangka sorong terhadap hasil pembacaan dan perhitungan encoder.

Gambar 15. Hasil Alat Peraga Tabel 2. Hasil pengujian dengan kecepatan 10

mm/s

Hasil pengujian dengan kecepatan rendah 10 mm/s menunjukkan simpangan yang besar dari target hampir di semua posisi, baik diukur dengan jangka sorong maupung pendeteksian oleh encoder. Bahkan rata – rata simpangan encoder mencapai 1,56 mm. Hasil Simpangan 1 Hasil Simpangan 2 50 49 1 50,82 0,82 mm 100 101 1 100,90 0,90 mm 150 152 2 153,00 3,00 mm 200 200 0 200,87 0,87 mm 250 250 0 250,90 0,90 mm 300 303 3 303,60 3,60 mm 370 370 0 370,82 0,82 mm 1 Rata - Rata Simpangan 1,56 mm Pembacaan Encoder Rata - Rata Simpangan Input Nilai Aktual Satuan

49

Politeknik Manufaktur Astra

Tabel 3. Hasil pengujian dengan kecepatan 20 mm/s

Hasil pengujian dengan kecepatan 20 mm/s menunjukkan perbaikan rata – rata simpangan. Dengan simpangan pengukuran jangka sorong hanya satu kali sebesar 1 mm. Sedangkan simpangan pada pendeteksian encoder masih terjadi pada semua posisi, namun nilainya mulai turun.

Tabel 4. Hasil pengujian dengan kecepatan 30 mm/s

Hasil pengujian pada kecepatan 30 mm/s menunjukkan hasil yang baik pada pada pengukuran jangka sorong, yaitu tidak terdapat penyimpangan posisi target. Sedangkan pada pendeteksian encoder masih terjadi simpangan di empat target posisi, walaupun demikian, rata – rata simpangan berkurang hingga 0,21 mm.

Tabel 5. Hasil pengujian dengan kecepatan 40 mm/s

Hasil pengujian dengan kecepatan 40 mm/s juga menunjukkan hasil pergeseran yang baik, dengan simpangan nol pada pengukuran jangka sorong. Namun simpangan pada pendeteksian encoder kembali naik di nilai rata – rata 0,24 mm.

Tabel 6. Hasil pengujian dengan kecepatan 50 mm/s

Hasil pengujian dengan kecepatan 50 mm/s menunjukkan pergeseran telah dilakukan dengan tepat sesuai target. Sedangkan pendeteksian encoder mengalami kenaikan simpangan hingga nilai rata – rata 0,53.

Beberapa pengujian di atas menunjukkan bahwa alat peraga dapat melakukan pergeseran posisi dengan tepat sesuai input yang diberikan. Namun masih terkendala pada pembacaan encoder dalam mendeteksi jarak pergeseran. Hal ini dapat dimungkinkan karena nilai resolusi encoder yang relatif rendah, yaitu 600 pulse/rotation. Jika kita kaitkan dengan pergeseran lead screw sebesar 10 mm/rotation, maka nilai 1 pulsa encoder mewakili pergeseran 0,0166 mm. Maka jika terjadi kesalahan pembacaan pulsa sebesar 10 pulsa akan mengakibatkan pergeseran 0,166 mm. Kesalahan ini dapat dikurangi dengan mengganti encoder yang memiliki resolusi lebih tinggi.

Dengan melihat simpangan pendeteksian encoder tertinggi adalah 3,60 mm, maka kesalahan pembacaan encoder mencapai 3,60/0.01667 atau 215 pulsa. Kesalahan ini sangat dimungkinkan karena banyaknya sambungan kabel dari encoder ke PLC. Kualitas proses solder pada terminal soket koneksi MD211 juga kurang baik karena dilakukan dengan bahan alat yang terbatas. Hal ini dapat dikurangi dengan memperbaiki cara penyambungan kabel signal encoder dan terminal soket koneksi menggunakan komponen standar industri.

IV. KESIMPULAN

Penelitian ini memiliki kesimpulan yaitu: 1. Hasil pengukuran secara aktual dengan jangka

sorong pada serangkaian percobaan beberapa titik dengan variasi kecepatan menunjukkan hasil yang baik, yaitu rata – rata simpangan terendah adalah 0 dan rata – rata simpangan tertinggi adalah satu.

Hasil Simpangan 1 Hasil Simpangan 2 50 50 0 49,90 0,10 mm 100 100 0 100,40 0,40 mm 150 150 0 150,60 0,60 mm 200 200 0 201,00 1,00 mm 250 250 0 250,73 0,73 mm 300 300 0 300,77 0,77 mm 370 371 1 371,13 1,13 mm 0,14285714 Rata - Rata Simpangan 0,68 mm Pembacaan Encoder Rata - Rata Simpangan Nilai Aktual Satuan Input Hasil Simpangan 1 Hasil Simpangan 2 50 50 0 50,00 0 mm 100 100 0 99,40 0,60 mm 150 150 0 149,30 0,70 mm 200 200 0 200,00 0 mm 250 250 0 250,00 0 mm 300 300 0 300,10 0,10 mm 370 370 0 370,10 0,10 mm 0 Rata - Rata Simpangan 0,21 mm Input Pembacaan Encoder Satuan Nilai Aktual Rata - Rata Simpangan Hasil Simpangan 1 Hasil Simpangan 2 50 50 0 50,10 0,10 mm 100 100 0 100,40 0,40 mm 150 150 0 150,10 0,10 mm 200 200 0 199,70 0,30 mm 250 250 0 249,70 0,30 mm 300 300 0 299,70 0,30 mm 370 370 0 370,20 0,20 mm 0 Rata - Rata Simpangan 0,24 mm Input Pembacaan Encoder Satuan Rata - Rata Simpangan Nilai Aktual Hasil Simpangan 1 Hasil Simpangan 2 50 50 0 50,00 0 mm 100 100 0 100,60 0,60 mm 150 150 0 150,70 0,70 mm 200 200 0 200,60 0,60 mm 250 250 0 250,50 0,50 mm 300 300 0 300,80 0,80 mm 370 370 0 370,50 0,50 mm 0 Rata - Rata Simpangan 0,53 mm Satuan Rata - Rata Simpangan Input Pembacaan Encoder Nilai Aktual

50

Politeknik Manufaktur Astra

2. Penampilan pergeseran oleh pendeteksian encoder menunjukkan hasil terbaik pada kecepatan 30 mm/s dengan rata-rata simpangan 0,21 mm dan hasil terburuk pada kecepatan 10 mm/s dengan rata – rata simpangan 1,56 mm. Dengan demikian, saran operasional kecepatan adalah pada nilai 30 mm/s.

Dengan dua kesimpulan di atas menunjukkan bahwa sistem alat peraga telah mampu melakukan penempatan posisi dengan baik. Hal ini berarti motor Stepper telah mampu mewakili motor servo dalam pembelajaran pengendalian linear axis. Sedangkan penampilan hasil pergeseran masih perlu diperbaiki dengan encoder dan penyambungan kabel yang lebih baik.

V. KUTIPAN DAN DAFTAR PUSTAKA

[1] Syahril Ardi. (2017). Disain Sistem Kontrol Mesin Auto Washer Feeder Berbasis Kendali PLC untuk Perakitan BVC (Base Valve Complete) pada Pembuatan Shock Absorber. SINERGI Vol. 21, No. 2, Juni 2017: 73-82. [2] Lin Prasetyani. (2019). Modifikasi Sistem

Kontrol dan Penambahan Pendeteksi Tool Drill

Patah di Area Machining PT ABC. Buku Proceeding Seminar Nasional Efisiensi Energi untuk Peningkatan Daya Saing Industri Manufaktur & Otomotif Nasional (SNEEMO). Jakarta, 27 November 2019.

[3] Syifaul Fuada. (2015). Perancangan dan

Pembuatan Tool Kit Motor Stepper jenis Bipolar untuk Pembelajaran Sistem Kontrol.

Prosiding Simposium Nasional Inovasi dan Pembelajaran Sains 2015. Bandung, Indonesia [4] Medi Taruk. (2015). Sistem Kendali Servo

Posisi dan Kecepatan Menggunakan Fuzzy

Logic dengan Programmable Logic Controller.

CITEE 2015 Yogyakarta, 15 September 2015 ISSN: 2085-6350

[5] Hussein Sarhan. (2014). PLC-Controlled

Stepper Motor Drive for NC Positioning System. International Journal of Engineering &

Technology, 3 (3) (2014) 298-300

[6] Aeri Sujatmiko. (2015). Rancang Bangun

Sistem Kontrol Mesin Industri Menggunakan Motor AC sebagai Servo Posisi Berbasis PLC.

JREC Journal of Electrical and Electronics Vol. 3 No. 2.