BAB IV

PERANCANGAN UNIT PENGERING

PABRIK TEKNOLOGI PENINGKATAN KUALITAS BATUBARA SKALA KOMERSIAL KAPASITAS 150 TON/JAM

4.1. Peralatan yang Dirancang

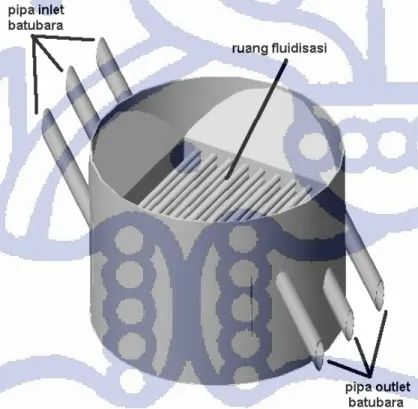

Peralatan-peralatan utama yang ada dalam unit pengering pabrik Teknologi Peningkatan Kualitas Batubara skala komersial kapasitas 150 ton/jam (untuk selanjutnya disebut CCP) ditunjukkan dalam Gambar 4.1. Dalam gambar tersebut terlihat beberapa komponen bed pengering (plenum, pipa internal heater, dan distributor) serta pipa transfer padatan (standpipe) yang digunakan untuk mengalirkan padatan ke dalam maupun ke luar bed.

Peralatan yang akan dirancang dalam tulisan ini adalah silo sementara (TS), bed pengering (FB1 dan FB2), siklon (C1 dan C2), serta pipa transfer padatan (standpipe). Peralatan blower (B1 dan B2), flap gate (FG1 dan FG2), dan rotary valve (RF1) tidak dirancang tetapi dipilih dari peralatan yang dijual di pasaran. Peralatan-peralatan lain dalam Gambar 4.1 (yang tidak disebutkan di atas) tidak dirancang/ dipilih dalam tulisan ini karena pertimbangan beberapa hal (Tabel 4.1).

4.2. Metodologi Perancangan

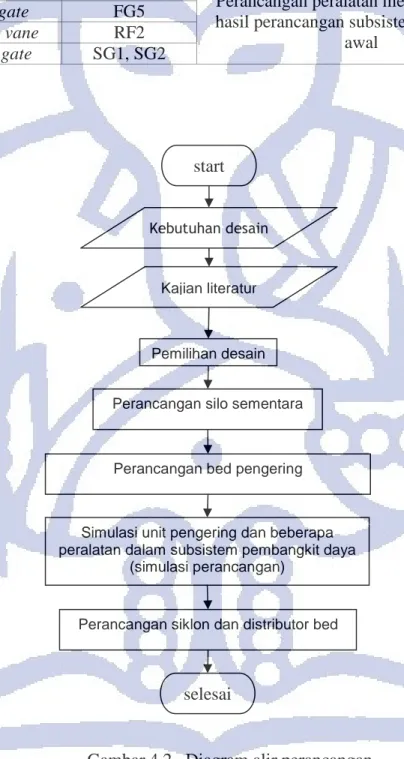

Gambar 4.2 menunjukkan diagram alir perancangan awal unit pengering. Sebelum perancangan peralatan dilakukan, maka beberapa aspek rancangan dipilih berdasar kajian literatur dan kebutuhan rancangan unit pengering CCP. Peralatan yang pertama dirancang adalah silo sementara yang merupakan peralatan pertama dalam unit pengering yang dilewati batubara yang keluar dari subsistem pengolahan awal. Perancangan silo sementara juga meliputi pemilihan beberapa komponen yang berada di antara silo sementara dan bed 1 yaitu rotary valve, flap gate, dan standpipe. Setelah geometri silo sementara didapatkan, maka perancangan bed pengering dapat dilakukan. Perancangan bed pengering meliputi perhitungan kondisi operasi dan geometri bed pengering (termasuk pipa internal

heater) serta kondisi operasi preheater tiap bed pengering. Kondisi operasi bed pengering sedapat mungkin disesuaikan dengan spesifikasi blower yang berhubungan dengan bed tersebut. Kondisi operasi ketiga rangkaian unit pengering (subsistem pengering CCP) yang telah didapatkan, bersama dengan beberapa peralatan dalam subsistem pembangkit daya, kemudian disimulasi menggunakan perangkat lunak Cycle Tempo untuk menunjukkan keterkaitan rancangan antara kedua subsistem tersebut. Setelah simulasi dilakukan, maka perancangan awal siklon dan distributor tiap bed CCP dapat dilakukan.

batubara basah dari siklon kedua pneumatic conveying

+

kumpulan batubara halus dari unit operasi lain

P1

C2 standpipe

plenum three way valve (damper)

FB1

distributor pipa internal heater

FG2

TS

ke A

batubara kering ke hopper mesin briket batubara basah dari

cyclone pertama pneumatic conveying C1 B1 FB2 P2 B2 FG4 FG5

three way valve (damper) SG1 RF2 A P3 FG3 SG2 FG1 RF1 standpipe

Tabel 4.1. Peralatan dalam unit pengering yang tidak dirancang Peralatan Simbol dalam

Gambar 4.1

Pertimbangan peralatan tidak dirancang dalam perancangan awal

preheater P1, P2

perancangan geometri peralatan dilakukan dalam tahap detil desain CCP. Dalam

perancangan ini, hal yang dilakukan hanyalah penentuan kondisi operasi kedua

preheater tersebut

preheater P3

flap gate FG5

rotary vane RF2

slide gate SG1, SG2

Perancangan peralatan memerlukan data hasil perancangan subsistem pengolahan

awal

Gambar 4.2. Diagram alir perancangan start

Kajian literatur Kebutuhan desain

Pemilihan desain

Perancangan silo sementara

selesai

Perancangan siklon dan distributor bed Simulasi unit pengering dan beberapa peralatan dalam subsistem pembangkit daya

(simulasi perancangan) Perancangan bed pengering

4.2.1 Kebutuhan Rancangan

Kebutuhan rancangan merupakan dasar pemilihan rancangan dan dasar penyusunan perhitungan dalam perancangan peralatan. Kebutuhan rancangan unit pengering antara lain :

1. Kapasitas pengolahan batubara total subsistem pengering CCP adalah 150 ton/jam dengan kandungan air batubara masuk proses pengeringan adalah 30% (terhadap massa kering) dan bertemperatur 30°C. Proses pengolahan batubara tersebut dibagi menjadi 3 jalur proses paralel yang masing-masing dilayani oleh satu unit pengering. Jadi, kapasitas pengolahan batubara tiap unit pengering adalah 50 ton/jam.

2. Proses pengolahan batubara dalam unit pengering ditujukan untuk pengeringan dan pemanasan batubara. Kondisi batubara saat keluar dari unit pengering adalah berkadar air 5% (terhadap massa kering) dan bertemperatur 210°C.

3. Uap yang diperlukan untuk proses pengeringan dan pemanasan batubara diusahakan serendah mungkin. Kebutuhan uap tersebut dipenuhi oleh boiler yang ada dalam subsistem pembangkit daya CCP. Sebagai catatan, kebutuhan uap untuk proses pengeringan dan pemanasan batubara pada rancangan awal CPP adalah 0,7 kg uap/kg kandungan air batubara yang menguap.

4.2.2 Pemilihan Rancangan

1. Proses pengeringan dan pemanasan batubara dilakukan dalam 2 tingkat proses menggunakan 2 bed pengering yang berbeda. Meskipun demikian, geometri kedua bed pengering tersebut sedapat mungkin dibuat serupa dan disusun satu sama lain seperti dalam Gambar 4.1.

2. Sketsa geometri bed pengering CCP ditunjukkan dalam Gambar 4.3. Ruang fluidisasi berupa kubus yang terletak dalam satu tabung. 2 sisi vertikal kubus yang saling berhadapan merupakan tempat pipa inlet dan pipa outlet batubara, sedang sisi vertikal lain merupakan tempat pemasangan pipa internal heater. Pipa internal heater yang digunakan berupa pipa horizontal yang disusun secara staggered.

3. Diameter batubara saat mengalami proses pengeringan berkisar antara 0,6– 1,5 mm dengan diameter rata-rata 1 mm.

4. Kondisi uap dari boiler yang digunakan sebagai uap pengering ditentukan berdasar spesifikasi turbin yang digunakan CCP (turbin uap tipe impuls– kondensing dengan daya output 6 MW). Kondisi uap yang digunakan oleh unit pengering sama dengan uap yang digunakan oleh turbin tersebut, yaitu uap bertemperatur 435°C dengan tekanan 34,32 bar (lihat Lampiran B.4).

5. Tekanan maksimum proses fluidisasi dibatasi oleh spesifikasi flap gate. Flap gate yang digunakan dalam perancangan awal ini mampu menahan beda tekanan hingga 30 psi [19].

6. Kecepatan gas fluidisasi merupakan salah satu parameter yang berperan dalam menentukan daerah fluidisasi (Gambar 4.4). Kecepatan uap pengering dalam bed pengering CCP diatur sedemikian rupa sehingga proses fluidisasi batubara berada dalam daerah bubbling fluidized bed.

Gambar 4.4. Berbagai daerah fluidisasi [9]

4.2.3 Perancangan Silo Sementara

Perancangan silo sementara ditujukan untuk mendapatkan geometri peralatan tersebut. Penentuan tersebut dilakukan berdasar:

1. pemilihan peralatan transfer padatan antara silo sementara dan bed pengering (rotary valve, flap gate, dan standpipe). Pemilihan ini akan mempengaruhi jumlah silo serta panjang dan lebar tiap silo tersebut

2. kapasitas penyimpanan silo sementara. Penentuan kapasitas penyimpanan silo sementara akan mempengaruhi waktu reaksi subsistem pengolahan awal untuk ”menyesuaikan” debit batubara yang masuk ke dalam silo sementara. Debit batubara yang masuk ke dalam silo sementara bervariasi terhadap waktu karena adanya variasi karakteristik batubara hasil proses size reduction dalam subsistem pengolahan awal.

3. Rancangan dipleg siklon pneumatic conveying pertama dalam subsistem pengolahan awal CCP. Rancangan ini berpengaruh pada tinggi silo sementara. Dalam perancangan awal ini, rancangan dipleg siklon pneumatic conveying

tersebut diasumsikan berjumlah satu buah dan langsung dihubungkan dengan bagian atas (bagian inlet) silo sementara. Asumsi ini menyebabkan tinggi silo sementara yang didapat dari perancangan awal ini adalah tinggi silo maksimum (bila jumlah kaki silo sementara lebih dari satu, maka tinggi silo akan selalu lebih rendah dari tinggi silo yang didapat dari perancangan awal ini).

Setelah silo sementara, jalur yang dilewati batubara sebelum masuk ke bed 1 adalah rotary valve, flap gate, dan standpipe. Rotary valve diperlukan untuk mengatur aliran batubara ke dalam flap gate sekaligus mengurangi beban penekanan pintu flap gate oleh batubara dalam silo sementara. Pemilihan rotary valve dilakukan berdasar spesifikasi dan jumlah flap gate yang digunakan. Pemilihan rotary valve tersebut akan menghasilkan ukuran outlet hopper silo sementara sedangkan pemilihan flap gate akan menghasilkan ukuran standpipe.

Sketsa bentuk silo sementara CCP ditunjukkan dalam Gambar 4.5. Kapasitas penyimpanan silo bergantung pada berat material yang akan disimpan, tipe material yang disimpan, dan kondisi penggunaan silo [13]. Kapasitas penyimpanan efektif silo, VE, dipengaruhi oleh kapasitas total silo (kapasitas

geometri/ water capacity), VW, dan volume yang hilang dalam silo (loss volume), VL. Volume yang hilang tersebut dipengaruhi oleh lokasi dan jumlah titik masuk

material (center of feeding dalam Gambar 4.5) dan angle of repose material yang disimpan(

φ

r). Semakin banyak jumlah titik masuk material maka jumlah volume yang hilang akan semakin sedikit. Dalam perancangan awal ini, jumlah titik masuk batubara ke dalam silo sementara diasumsikan berjumlah satu sehingga volume hilang silo sementara tersebut adalah volume hilang paling besar, atau dapat dikatakan bahwa ukuran silo sementara tersebut adalah ukuran silo terbesar. Untuk memperkecil ukuran silo sementara, maka jumlah titik masuk material ke dalam silo sementara perlu diperbanyak. Karena panjang dan lebar silo sementara bergantung pada peralatan transfer padatan antara silo sementara dan bed pengering, maka silo sementara dengan jumlah titik masuk material yang lebih banyak tersebut akan memiliki tinggi silo yang lebih rendah daripada tinggi silo sementara yang didapatkan dalam perancangan awal ini.Gambar 4.5. Kapasitas efektif silo [13]

Aliran padatan dalam silo sementara ditujukan untuk mendapatkan aliran mass flow. Terjadinya aliran mass-flow dalam suatu tempat penyimpanan padatan ditentukan oleh sudut inklinasi dinding hopper, α, serta satu sifat partikel lain yaitu hopper wall friction angle, φr (Gambar 4.6). Besar sudut inklinasi dinding hopper dalam rancangan silo sementara CCP adalah 60°. Penentuan sudut tersebut didasarkan pada pengalaman dalam penelitian CUT sebelumnya. Besar φr sulit

ditentukan karena efek kehalusan dinding pada gesekan partikel belum diketahui dengan baik [13]. Dalam perancangan ini, besar sudut tersebut juga belum diketahui karena belum ada pengujian sifat partikel tersebut. Meskipun demikian, dari [23], besar hopper wall friction angle untuk batubara halus (pulverised coal) pada dinding baja berkisar antara 15-18°, sehingga desain hopper silo sementara di atas masih memenuhi kriteria aliran mass flow (Gambar 4.6).

Silo sementara CCP didesain untuk dapat menampung batubara seberat 12,5 ton. Kapasitas penyimpanan ini diharapkan dapat membantu dalam mengatasi variasi debit batubara yang ditangkap oleh siklon pneumatic conveying pertama dalam subsistem pengolahan awal CCP. Variasi debit batubara tersebut disebabkan oleh variasi karakteristik batubara ketika mengalami proses size reduction dan pneumatic conveying CCP. Variasi karakteristik tersebut akan menghasilkan distribusi ukuran partikel yang bervariasi sehingga jumlah batubara yang ditangkap oleh siklon pertama juga akan bervariasi.

Kapasitas geometri silo 1 2 3 1 BLH BLH VW = + ..(4.1)

Loss volume silo kubus dengan panjang sisi L

r silo

L f L

V = 3 3tan

φ

...(4.2) Kapasitas penyimpanan efektif siloL W

E V V

Gambar 4.6. Batas mass flow dan funnel flow untuk wedge-shaped hopper [13]

4.2.4 Perancangan Bed Pengering

Untuk mendapatkan kondisi operasi dan geometri bed pengering CCP, perlu dilakukan suatu simulasi perhitungan untuk mendapatkan kondisi operasi pengeringan dan pemanasan batubara paling optimum. Simulasi tersebut dilakukan dengan menggunakan spreadsheet Excel dan bantuan add-ins excel Fluidprop (untuk mengevaluasi sifat fluida). Simulasi yang dilakukan meliputi evaluasi kondisi operasi terhadap proses pemanasan dan pengeringan batubara dalam bed, geometri bed, serta proses fluidisasi dalam bed.

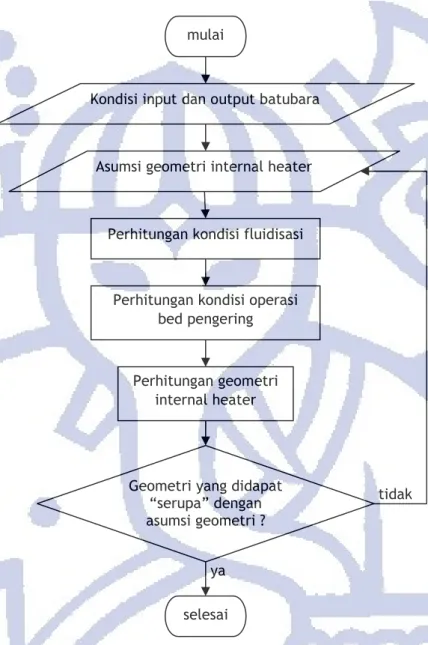

Diagram alir perhitungan tiap bed CCP dalam perhitungan spreadsheet ditunjukkan dalam Gambar 4.7. Hal pertama yang dilakukan adalah penentuan kondisi input dan output batubara, antara lain pengurangan kandungan air batubara, temperatur batubara masuk bed, dan tekanan bed. Asumsi geometri bed dan pipa internal heater diperlukan untuk langkah perhitungan selanjutnya (perhitungan kondisi fluidisasi). Geometri yang ditetapkan antara lain dimensi bed serta konfigurasi pipa-pipa internal heater.

Gambar 4.7. Diagram alir perhitungan bed pengering

Kondisi fluidisasi dalam bed didapatkan dari perhitungan karakteristik fluidisasi sesuai dengan daerah proses fluidisasi tersebut (Gambar 4.8). Ketika suatu bed yang terdiri dari partikel-partikel padatan dialiri dengan gas, maka gas tersebut akan mengalir melewati ruang antara partikel-partikel tersebut. Semakin tinggi kecepatan gas tersebut, maka partikel akan bergerak dari kondisi diamnya (bergerak dari kondisi fixed bed dalam Gambar 4.8). Kondisi ketika gaya gesek antara partikel dan gas seimbang dengan berat partikel disebut dengan kondisi minimum fluidisasi [9]. Kecepatan gas pada saat tersebut disebut dengan kecepatan minimum fluidisasi. Ketika kecepatan gas dinaikkan, maka terjadi

Perhitungan kondisi fluidisasi

Perhitungan kondisi operasi bed pengering

Perhitungan geometri internal heater

Geometri yang didapat “serupa” dengan asumsi geometri ? selesai mulai ya tidak Kondisi input dan output batubara

bubbling fluidization dimana terbentuk gelembung-gelembung gas di dalam bed. Ketika kecepatan dinaikkan kembali, maka gelembung akan tumbuh semakin besar dan bubbling bed akan berubah menjadi turbulent bed. Kecepatan dimana gelembung mencapai diameter gelembung maksimal yang stabil disebut sebagai Uc. Ketika kecepatan tersebut terus dinaikkan, maka gelembung besar tersebut akan pecah menjadi gelembung yang lebih kecil dan terjadilah turbulent bed. Kecepatan pada saat tersebut disebut sebagai Uk. Ketika Uk dinaikkan terus, maka kecepatan gas akan cukup untuk mengangkut batubara. Kecepatan transport padatan tersebut disebut sebagai Utr [9].

Gambar 4.8. Berbagai jenis daerah fluidisasi [9]

Daerah fluidisasi dalam bed CCP adalah daerah bubbling fluidization. Untuk mendapatkan kondisi tersebut, berbagai parameter fluidisasi perlu ditentukan antara lain kecepatan minimum fluidisasi, Uc, Uk, dan Utr. Kecepatan tersebut didapat dari bilangan Reynold pada daerah fluidisasi yang terjadi, yaitu

1. Bilangan Reynold pada kecepatan minimum fluidisasi [24]

(

)

[

2 0,5 2]

97 , 28 0494 , 0 7 , 28 Remf = + Ar − ...(4.4) 2. Bilangan Reynold saat Uc [25]45 , 0 24 , 1 Rec = Ar ...(4.5) 3. Bilangan Reynold saat Uk [26]

941 , 0 136 , 0 31 , 16 Re = gD U Ar t k ; Ar ≤ 125 ...(4.6a)

0015 , 0 419 , 0 274 , 2 Re = gD U Ar t k ; Ar > 125 ...(4.6b) 4. Bilangan Reynold saat Utr [26]

419 , 0 28 , 2 Rec = Ar ...(4.7)

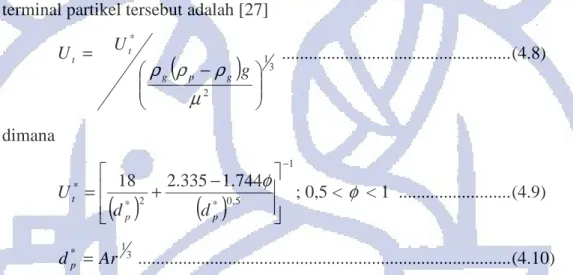

Kecepatan terminal partikel, Ut dalam Persamaan 4.6a dan 4.6b adalah kecepatan dimana partikel tunggal akan terangkut oleh aliran gas. Kecepatan ini berbeda dengan kecepatan saat terjadi lean phase fluidization with pneumatic transport (Utr) karena Utr berlaku untuk proses fluidisasi yang terdiri dari berbagai ukuran partikel. Persamaan yang digunakan untuk mendapatkan kecepatan terminal partikel tersebut adalah [27]

(

)

13 2 * − =µ

ρ

ρ

ρ

g U U g p g t t ...(4.8) dimana( )

( )

1 5 , 0 * 2 * * 18 2.335 1.744 − − + = p p t d d Uφ

; 0,5 < φ < 1 ...(4.9) 3 1 * Ar dp = ...(4.10)Perhitungan parameter-parameter dalam Persamaan 4.3 sampai 4.9 memerlukan beberapa sifat batubara sebagai partikel yang difluidisasi (Tabel 4.2).

Tabel 4.2. Sifat batubara yang digunakan dalam perhitungan karakteristik fludisasi

Sifat Besar Sumber

true density, ρs 1111 kg/m3 [28]

sphericity (pulverised coal) 0,73 [29] densitas batubara basah

(

)

ms s s X X ρ ρρ + + 1 1 [30]Dengan diketahuinya beberapa parameter fluidisasi, maka kecepatan uap fluidisasi (kecepatan operasi) dapat ditentukan. Kecepatan tersebut berada diantara kecepatan minimum fluidisasi dan Uc. Dari kecepatan operasi dan luas penampang bed, maka laju aliran massa uap pengering dapat diketahui. Besaran tersebut diperlukan untuk perhitungan selanjutnya yaitu perhitungan kesetimbangan energi bed.

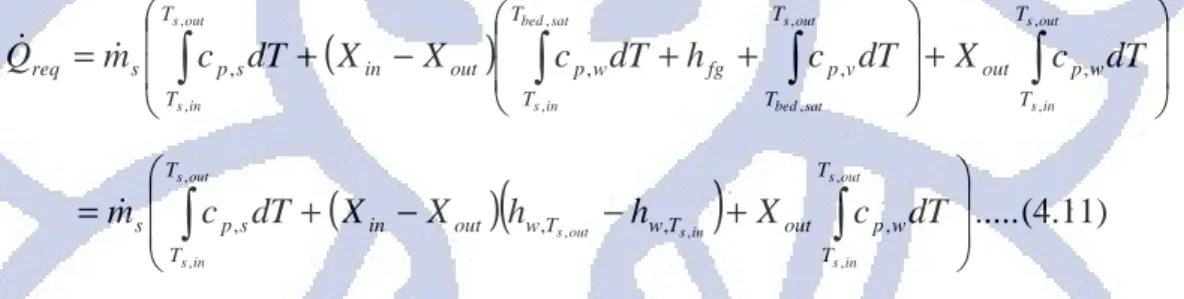

Energi yang diperlukan proses (untuk pemanasan dan pengeringan batubara dari kadar air Xin ke kadar air Xout) dapat dinyatakan dengan

(

)

+ + + − + =∫

∫

∫

∫

out s in s out s sat bed sat bed in s out s in s T T w p out T T v p fg T T w p out in T T s p s req m c dT X X c dT h c dT X c dT Q , , , , , , , , , , , , & &(

)

(

)

+ − − + =∫

∫

out s in s in s out s out s in s T T w p out T w T w out in T T s p s c dT X X h h X c dT m , , , , , , , , , , & ...(4.11)Penjelasan besaran-besaran dalam ruas kanan Persamaan 4.11 ditunjukkan dalam Tabel 4.3.

Tabel 4.3. Besaran dalam Persamaan 1.1

Besaran Penjelasan

∫

out s in s T T s p s c dT m , , ,& energi untuk memanaskan batubara

(tanpa kandungan air)

(

)

+ + −∫

s∫

out sat bed sat bed in s T T v p fg T T w p out in s X X c dT h c dT m , , , , , ,& energi untuk memanaskan dan

menguapkan kandungan air batubara

∫

out s in s T T w p out sX c dT m , , ,& energi untuk memanaskan sisa

kandungan air batubara

Asumsi yang digunakan dalam penyelesaian Persamaan 4.11 antara lain :

1. Temperatur tiap partikel batubara dianggap seragam (termasuk temperatur kandungan air)

2. Dalam bed 1, kandungan air yang menguap saat proses pengeringan adalah free moisture. Pada tahap proses ini, seluruh partikel padatan akan terlapisi dengan kandungan air batubara sehingga temperatur batubara adalah temperatur jenuh air pada tekanan bed (termasuk temperatur keluar

batubara dari bed). Pada kondisi bed 2, kandungan free moisture diasumsikan telah habis sehingga tidak semua lapisan batubara akan terlapisi dengan dengan kandungan air batubara. Kondisi ini menyebabkan temperatur keluar padatan dari bed 2 lebih besar daripada temperatur jenuh pada tekanan bed 2.

3. Sifat termodinamika fluida dalam bed dan internal heater dievaluasi berdasar tekanan masuk bed.

4. Temperatur keluar uap pengering (yang merupakan media fluidisasi) dari bed sama dengan temperatur keluar padatan. Hal ini disebabkan karena tingginya efektivitas kontak uap pengering dan padatan dalam proses fluidisasi. Asumsi ini juga diperkuat dengan hasil kalkulasi prediksi volume bed yang diperlukan untuk mencapai kesetimbangan termal antara bed dan padatan yang jauh lebih kecil dari volume proses fluidisasi [30] 5. Kalor jenis batubara dianggap konstan (cp,s = 1260 kJ/kg K [10])

Energi yang diperlukan dalam Persamaan 4.11 seluruhnya dipenuhi dari penurunan kalor uap pengering (Persamaan 4.12) dan penurunan kalor uap internal heater (Persamaan 4.13).

(

gin gout)

g g m h h Q = & , − , ...(4.12)(

ihin ihout)

ih ih m h h Q = & , − , ...(4.13)Dengan diketahuinya kondisi input dan output internal heater, maka perhitungan geometri internal heater dapat dilakukan. Penurunan kalor yang dialami fluida dalam internal heater harus memenuhi persamaan

LMTD A

U

Q&ih = . . ...(4.14)

Koefisien perpindahan panas total, U, dalam Persamaan 4.14 didapatkan dari persamaan pipe ih in pipe out pipe ih pipe f in pipe out pipe in pipe out pipe pipe out pipe pipe bed f ih bed d h d R d d d d k d R h U → → + → + → + + = , , , , , , , , , ln 2 1 1 ...(4.15)

Besar koefisien perpindahan panas bed ke permukaan pipa internal heater (pipa horizontal) didapatkan dari persamaan [31]

2250 Re untuk Pr 420 3 , 0 3 , 0 3 2 2 , ≥ = p g s g g g pipe p s g g g s g pipe ih bed d U d g k d h

ρ

ρ

µ

ρ

ρ

µ

ρ

ρ

...(4.16a) atau(

)

2250 Re untuk 1 Pr 66 , 0 44 , 0 44 , 0 3 , 0 , < − = p g s g g g pipe g s g g pipe ih bed d U k d hρ

ρ

µ

ρ

ε

ρ

ε

ρ

...(4.16b)Komponen lain dalam koefisien perpindahan panas total internal heater adalah koefisien perpindahan panas di dalam pipa internal heater. Profil temperatur bed dan fluida internal dalam bed pengering CCP ditunjukkan dalam Gambar 4.9. Titik 1 merupakan titik masuk fluida internal heater ke dalam pipa internal heater, sedang titik 4 merupakan titik keluar fluida internal heater dari pipa internal heater. Dalam Gambar 4.9 tersebut, terlihat bahwa internal heater terdiri dari 3 daerah dengan koefisien konveksi yang berbeda, yaitu daerah 1-2, daerah 2-3, dan daerah 3-4. Daerah 1-2 dan daerah 3-4 adalah daerah dimana fluida internal heater mengalami penurunan temperatur sedang daerah 2-3 adalah daerah dimana fluida internal heater mengalami kondensasi. Koefisien perpindahan panas dalam bagian internal heater yang mengalami penurunan temperatur dapat didekati dengan Persamaan Dittus-Boetler [32]

4 , 0 8 , 0 Pr Re 023 , 0 ih ih ih pipe pipe ih k d h = → ...(4.17)

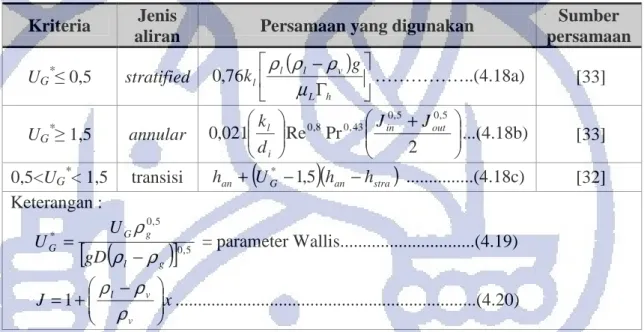

Pada bagian internal heater yang berkondensasi, persamaan koefisien perpindahan panas yang digunakan bergantung pada jenis aliran 2 fasa (stratified atau annular) yang terjadi dalam segmen pipa internal heater yang dievaluasi. Kriteria jenis aliran yang terjadi dalam pipa dan persamaan yang digunakan dalam perhitungan koefisien perpindahan panas ditunjukkan dalam Tabel 4.4.

Gambar 4.9. Profil temperatur fluida internal heater dan bed

Tabel 4.4. Jenis aliran dan persamaan kondensasi dalam pipa Kriteria Jenis

aliran Persamaan yang digunakan

Sumber persamaan UG*≤ 0,5 stratified

(

)

Γ − h L v l l l g kµ

ρ

ρ

ρ

76 , 0 ………..(4.18a) [33] UG*≥ 1,5 annular + 2 Pr Re 021 , 0 5 , 0 5 , 0 43 , 0 8 , 0 in out i l J J d k ...(4.18b) [33] 0,5<UG*< 1,5 transisi han +(

UG −1,5)

(

han −hstra)

* ...(4.18c) [32] Keterangan :

(

)

[

]

0,5 5 , 0 * g l g G G gD U Uρ

ρ

ρ

− = = parameter Wallis...(4.19) J x v v l − + =ρ

ρ

ρ

1 ...(4.20)Perhitungan koefisien perpindahan panas dalam daerah fluida internal heater yang berkondensasi dilakukan dengan membagi pipa internal heater dalam 20 segmen pipa dimana pada tiap segmen pipa, kualitas uap dalam internal heater turun sebesar 0.05. Pada tiap segmen pipa tersebut, koefisien perpindahan panas fluida internal heater didapatkan dengan menggunakan Persamaan 4.18 hingga 4.20 sehingga didapatkan koefisien perpindahan panas total, U. Selain koefisien tersebut, penurunan kalor fluida internal heater pada tiap segmen pipa tersebut juga dianalisis. Dengan didapatkannya koefisien perpindahan panas total (U) dan

Tih,in Tih,sat Tbed Tih,out 2 1 3 4

Posisi sepanjang pipa internal heater

te m p e ra tu r

penurunan kalor fluida internal heater ( Q& ), maka panjang pipa internal heater yang diperlukan juga akan didapat.

Komponen lain dalam koefisien perpindahan panas total internal heater ke bed adalah konduktivitas termal pipa dan dimensi pipa. Konduktivitas termal pipa dalam perancangan ini diasumsikan sebesar 45 W/mK [32], sedangkan dimensi pipa mengacu pada standar pipa komersial schedule 40 [34].

Komponen terakhir dalam koefisien perpindahan panas total internal heater adalah hambatan fouling yang ada di permukaan dalam dan luar pipa internal heater. Besar hambatan fouling antara permukaan luar pipa internal heater dan bed diasumsikan sebesar 9.10-4 m2K/W. Nilai ini adalah besar hambatan fouling untuk aliran uap proses. Besar hambatan fouling antara permukaan dalam pipa internal heater dan fluida internal heater bergantung pada kondisi fluida internal heater tersebut. Ketika fluida mengalami penurunan temperatur, besar hambatan fouling adalah 9.10-4 m2K/W sedang untuk fluida yang berkondensasi adalah 1,75.10-4 m2K/W [32].

4.2.5 Simulasi Perancangan

Simulasi yang dilakukan dalam tahap perancangan ini adalah simulasi kondisi operasi unit pengering dan subsistem pembangkit daya dengan menggunakan perangkat lunak Cycle Tempo. Asumsi yang digunakan dalam simulasi tersebut adalah

− Kondisi tunak

− Temperatur partikel batubara yang seragam

− Kandungan air batubara yang menguap adalah kandungan free moisture

− Penurunan tekanan dalam bed diwakili dengan penggunaan sebuah katup penurun tekanan

− Kondisi batubara dan uap pengering saat keluar bed memiliki temperatur yang sama

Skema simulasi kondisi operasi tiap bed dalam unit pengering CCP ditunjukkan dalam Gambar 4.10. Arti simbol-simbol dalam Gambar 4.10 ditunjukkan oleh Gambar 4.11. Dalam Gambar 4.10, sebagian batubara dipanaskan oleh uap internal heater (A1 ke A3) sedangkan sisa batubara tersebut

(A2 ke A4) dipanaskan oleh uap pengering bed yang selalu disirkulasi oleh blower dan dipanaskan kembali oleh preheater. Pembagian aliran massa juga diberlakuan pada kandungan air batubara yang tidak menguap (B1 dan B2) dan kandungan air batubara yang menguap (C1 dan C3). Kedua kandungan air tersebut dipisahkan karena kandungan air batubara yang tidak menguap hanya mengalami kenaikan temperatur sedangkan kandungan air batubara yang menguap mengalami kenaikan temperatur dan perubahan fasa. Kandungan air batubara yang menguap tersebut kemudian digabungkan untuk disirkulasi kembali melewati blower. Three way valve / damper dalam Gambar 4.10 digunakan untuk memisahkan kelebihan uap sirkulasi bed yang berasal dari kandungan air batubara yang menguap, sedang katup penurunan tekanan ditujukan untuk mewakili kondisi penurunan tekanan yang terjadi dalam bed.

Setelah simulasi seperti dalam Gambar 4.10 dilakukan pada bed 1 dan bed 2, simulasi tersebut kemudian dilanjutkan dengan penambahan peralatan dalam unit pembangkit daya. Skema simulasi unit pengering dan subsistem pembangkit daya ini ada dalam Lampiran E. Tujuan dari dilakukannya simulasi tersebut adalah pengintegrasian rancangan ketiga unit pengering CCP dengan subsistem pembangkit daya sekaligus untuk mendapatkan Gambaran proses-proses utama dalam pabrik. Hasil simulasi tersebut ditunjukkan dalam Lampiran E.

4.2.6 Perancangan Siklon

Fungsi utama siklon dalam unit pengering CCP adalah

− Memisahkan batubara yang masih terbawa oleh uap fluidisasi keluar bed

− Melindungi komponen-komponen atau peralatan yang ada setelah siklon, yaitu three-way valve / damper, blower, plenum dan distributor bed pengering, serta internal heater bed lain yang akan dialiri sebagian gas keluaran siklon. Bila gas mengandung padatan dalam jumlah besar, maka padatan tersebut dapat merusak komponen-komponen atau peralatan yang disebutkan di atas.

Gambar 4.10. Skema simulasi Cycle Tempo bed 2

Gambar 4.11. Beberapa simbol dalam perangkat lunak Cycle Tempo

Faktor utama yang berperan dalam pemilihan rancangan siklon adalah debit uap masuk siklon, beban padatan, dan ketersediaan ruang untuk siklon (terutama ketinggian). Uap yang masuk ke dalam siklon merupakan uap yang keluar dari bed pengering. Uap tersebut memiliki debit yang besar sehingga siklon

yang digunakan adalah siklon paralel tetapi dengan menggunakan satu hopper kaki siklon (tempat pengumpulan batubara) yang sama (Gambar 4.12).

(a) (b)

Gambar 4.12. (a) Cyclone tipe reverse flow, (b) Multiple parallel cyclone [35]

Siklon yang digunakan unit pengering merupakan siklon tipe reverse flow (Gambar 4.12). Dalam perancangan ini, desain siklon yang digunakan adalah desain siklon standar (Tabel 4.7) karena belum ada data yang dapat digunakan dalam penentuan beban siklon (laju aliran massa partikel dan distribusi ukuran partikel yang masuk ke dalam siklon). Nomenklatur dimensi dalam Tabel 4.5 tersebut ditunjukkan dalam Gambar 4.12.

Kurva performansi siklon standar dalam Tabel 4.5 pada kondisi tes standar ditunjukkan dalam gambar 4.13. Kurva performansi tersebut dapat diubah menjadi kurva performansi untuk siklon yang memiliki dimensi dan kondisi operasi yang berbeda dengan siklon standar tersebut, yaitu dengan menggunakan Persamaan 4.21 untuk tiap efisiensi pemisahan padatan siklon. Kondisi standar yang digunakan untuk mengevaluasi Persamaan 4.21 ditunjukkan dalam Tabel 4.6.

(

)

(

)

5 , 0 3 , , , , − − = std dsg dsg g s std g s dsg std std siklon dsg siklon std p dsg p Q Q d d d dµ

µ

ρ

ρ

ρ

ρ

...(4.21)Gambar 4.13. Kurva performansi siklon Stairmand high-efficiency pada kondisi standar [33]

Tabel 4.6. Dimensi dan kondisi operasi siklon standar dalam Persamaan 4.21 [33]

Dimensi/ kondisi operasi Besar

Diameter siklon 0,203 m

Debit gas 223 m3/jam

Beda densitas padatan-gas 2000 kg/m3

Viskositas gas 0,018 mNs/m2

4.2.7 Perancangan Distributor

Distributor merupakan komponen yang digunakan untuk mengalirkan uap fluidisasi dari plenum bed ke ruang fluidisasi. Rancangan distributor tersebut

menentukan kondisi gelembung yang terjadi di dalam bed sehingga juga berpengaruh pada kondisi fluidisasi dalam bed. Gambar 4.14 menunjukkan beberapa tipe distributor bed.

Gambar 4.14. Beberapa tipe distributor [9]

Perancangan distributor bed dimulai dengan pemilihan bentuk distributor bed yang akan digunakan. Pemilihan bentuk tersebut didasarkan pada pertimbangan ukuran bed, tingkat penurunan tekanan uap yang terjadi di distributor, dan penetrasi jet yang terjadi pada tempat keluar gas dari distributor (Gambar 4.15). Dari keempat tipe distributor dalam Gambar 4.14, distributor yang paling cocok digunakan untuk CCP adalah distributor tipe bubble cap. Penggunaan distributor tipe perforated plate pada bed CCP yang lebar akan memerlukan konstruksi yang kompleks. Tipe distributor sparger biasanya tidak memberikan distribusi gas yang baik untuk bed yang lebar, sedangkan tipe distributor conical grid biasanya digunakan untuk bed yang tinggi.

Penetrasi jet adalah penetrasi aliran gas dari distributor ke dalam bed. Penetrasi jet yang saling bertabrakan antara 2 distributor yang bersebelahan dapat menyebabkan penggabungan gelembung sehingga proses fluidisasi menjadi kurang baik. Panjang Lhor dalam Gambar 4.15 dapat didekati dengan persamaan [36]

(

)

2 . 0 2 . 0 4 . 0 2 1 25 . 5 − = h p p g p mf p h g h hor d d gd U d Lρ

ρ

ε

ρ

ρ

... (4.22)Panjang penetrasi jet untuk orientasi lubang grid lain (orientasi ke atas dan ke bawah) dapat didekati dengan persamaan [36]

L L

Dari Persamaan 4.23, dapat dilihat bahwa orientasi distributor yang memiliki penetrasi jet paling pendek adalah distributor dengan orientasi jet ke bawah. Meskipun demikian, penurunan tekanan pada distributor dengan orientasi ke bawah umumnya lebih besar dibanding dengan distributor dengan orientasi lain [36].

Gambar 4.15. Penetrasi jet pada lubang distributor pada berbagai orientasi lubang [9]

Dari pertimbangan-pertimbangan di atas, maka distributor yang dipilih untuk distributor bed CCP adalah distributor tipe bubble cap. Perancangan jumlah dan ukuran distributor tersebut ditentukan dengan metoda trial and error. Jumlah dan ukuran distributor ditentukan secara kasar untuk kemudian dianalisis penurunan tekanan gas yang terjadi dan penetrasi jet yang terjadi. Pedoman desain yang umum digunakan dalam penentuan besar penurunan tekanan gas melewati distributor tipe bubble cap adalah [36]

bed

d P

P < ∆

∆ 0.3 ...(4.23)

Selain distributor, posisi pipa inlet uap pengering ke dalam plenum bed juga memiliki peran penting dalam menghasilkan aliran seragam di antara distributor bed. Posisi inlet pipa uap pengering CCP ditunjukkan dalam Gambar 4.16a. Posisi tersebut lebih direkomendasikan dibanding penggunaan pipa inlet seperti dalam Gambar 4.16b karena pada posisi ini, gas cenderung melewati distributor yang terletak di bagian tengah [36].

4.3 Hasil Perancangan

Perhitungan perancangan silo sementara, bed pengering, siklon, dan geometri awal distributor CCP dilakukan dengan menggunakan suatu spreadsheet. Output perhitungan tersebut adalah suatu lembar perhitungan yang ada dalam Lampiran C. Kondisi operasi tiap bed pengering dari lembar perhitungan tersebut digunakan sebagai dasar simulasi unit pengering-subsistem pembangkit daya CCP dengan menggunakan perangkat lunak Cycle Tempo (Lampiran D).

Gambar 4.16. Konfigurasi pipa inlet plenum dari samping, (a) Horizontal-vertikal (ke bawah); (b) Horizontal-vertikal (ke atas) [9]

Penjelasan berikut merupakan ringkasan dari hasil perhitungan atau simulasi yang telah dilakukan dalam tulisan ini. Ringkasan ini nantinya akan dianalisis dalam Bab V.

4.3.1 Rotary Valve dan Flap Gate

Tabel 4.7 menunjukkan spesifikasi dan jumlah rotary valve maupun flap gate yang berada di antara silo sementara dan bed 1. Dalam tabel tersebut terlihat bahwa kapasitas operasi flap gate pada kondisi rancangan lebih kecil daripada kapasitas operasi flap gate berdasar katalog. Hal ini disesuaikan dengan rekomendasi pabrik pembuat flap gate dimana kapasitas operasi flap gate pada kondisi rancangan sebaiknya berkisar antara 60–80% dari kapasitas operasi flap gate yang ada dalam katalog. Spesifikasi dan jumlah flap gate dalam Tabel 4.7

juga merupakan spesifikasi dan jumlah flap gate yang terletak diantara bed 1 dan bed 2.

Tabel 4.7. Spesifikasi dan jumlah rotary valve dan flap gate

Besaran Rotary Valve Flap Gate

Pembuat Donaldson Torit Plattco

Model CI – machined model 8” H series pneumatic – 18” Kapasitas operasi

(berdasar katalog) 528 cfh 540 cfh

Kapasitas operasi

(kondisi rancangan) 475 cfh 475 cfh

Jumlah 3 buah 3 buah

4.3.2 Silo Sementara

Tiap rotary valve dalam Tabel 4.7 disuplai oleh 1 hopper silo sementara. Bentuk silo sementara yang digunakan adalah silo sementara kubus dengan ukuran outlet hopper yang sama dengan inlet rotary valve yang ada dalam Tabel 4.7. Tabel 4.8 menunjukkan ringkasan hasil rancangan tiap silo sementara sedang Gambar 4.17 menunjukkan geometri tiap silo sementara.

Tabel 4.8. Hasil rancangan silo sementara

Besaran Harga Satuan

Jumlah 3 buah

volume efektif 3,366 m3

volume geometrik 7,978 m3

kapasitas penyimpanan 4,167 ton

ukuran inlet silo * *

ukuran outlet silo 0,254 x 0,254 m

Keterangan :

*)

disesuaikan dengan desain siklon pertama pneumatic conveying dalam subsistem pengolahan awal

4.3.3 Bed Pengering

Hasil perancangan bed pengering dapat dibagi menjadi 2 bagian, kondisi operasi bed dan beberapa parameter proses. Kondisi operasi bed 1 ditunjukkan dalam Tabel 4.9 sedang kondisi operasi bed 2 ditunjukkan dalam Tabel 4.10. Beberapa parameter proses pemanasan dan pengeringan dalam bed dan bed 2 ditunjukkan dalam Tabel 4.11.

(potongan) Gambar 4.17. Geometri tiap silo sementara (satuan dalam mm)

Tabel 4.9. Kondisi operasi bed 1

Skema No. Material/fluida P

(bar) T (°C) m& (kg/s) 1 batubara (basah) 1,7 30 13,889 2 batubara (kering) 1,7 120 12,821 3 uap 3,4 210 1,603 4 air (kondensat) 3,4 130 1,603 5 uap 1,7 148 17,670 6 uap 1,7 120 18,739 1 3 5 2 4 6

Tabel 4.10. Kondisi operasi bed 2

Skema No. Material/fluida P

(bar) T (°C) m& (kg/s) 1 batubara (basah) 3,4 120 12,821 2 batubara (kering) 3,4 210 11,218 3 uap 34,32 435 1,285 4 air (kondensat) 34,32 220 1,285 5 uap 3,4 260 21,539 6 uap 3,4 210 23,142 1 3 5 2 4 6

Tabel 4.11. Beberapa parameter rancangan bed 1 dan bed 2

Parameter satuan Bed 1 Bed 2

diameter tangki m 7 7

panjang sisi ruang fluidisasi m 4,9 x 5 4,9 x 5

tinggi ruang fluidisasi m 2.45 2

diameter pipa internal heater in 1 1½

jarak antar pipa mm 120 193

jumlah pipa buah 615 168

luas permukaan perpindahan panas m2 317 125

pengurangan kandungan air batubara % 10 15

kecepatan operasi fluidisasi m/s 0,768 0,740 fraksi kosong bed rata-rata - 0,721 0,692 koefisien perpindahan panas bed ke internal

heater W/m

2

K 6001 7804

diameter pipa inlet batubara in 18 18

jumlah pipa inlet batubara buah 3 3

diameter pipa outlet batubara in 18 18

4.3.4 Preheater Bed Pengering

Skema hasil simulasi tiap unit pengering ditunjukkan dalam Lampiran D.1. Simulasi tersebut menghasilkan antara lain kondisi operasi preheater tiap bed (Tabel 4.12 dan Tabel 4.13), kondisi operasi steam drum dalam unit pengering (Tabel 4.14), dan kondisi input-output tiap unit pengering (Tabel 4.15).

Tabel 4.12. Kondisi operasi preheater bed 1

Skema No. Material/fluida P (bar) T (°C) m& (kg/s)

1 uap 3,5 120 17,670 2 uap 3,5 148 17,670 3 uap 34,32 214 0,466 4 air 34,32 140 0,466 2 1 4 3

Tabel 4.13. Kondisi operasi preheater bed 2

Skema No. Material/fluida P (bar) T (°C) m& (kg/s)

1 uap 1,7 210 21,539 2 uap 1,7 260 21,539 3 uap 34,32 435 1,338 4 uap 3,4 241 1,338 2 1 4 3

Tabel 4.14. Kondisi operasi steam drum unit pengering

Skema No. Material/fluida P (bar) T (°C) m& (kg/s) 1 uap (campuran) 34,32 241 1,338

2 uap (jenuh) 34,32 241 0,466

3 Kondensat 34,32 241 0,872

4.3.5 Peralatan dalam Subsistem Pembangkit Daya

Skema hasil simulasi ketiga unit pengering (subsistem pengering) dan subsistem pembangkit daya ditunjukkan dalam Lampiran D.3. Dalam skema

tersebut, ketiga unit pengering dianggap sebagai source (karena ada aliran campuran uap dan uap dari unit pengering menuju subsistem pembangkit daya) dan juga dianggap sebagai sebuah sink (karena unit pengering memerlukan uap dari boiler dalam subsistem pembangkit daya untuk proses pemanasan dan pengeringan). Alasan adanya penyederhanaan simulasi ketiga unit pengering seperti disebutkan diatas adalah karena adanya keterbatasan jumlah peralatan yang dapat disimulasi dengan menggunakan perangkat lunak Cycle Tempo.

Tabel 4.15. Kondisi input-output tiap unit pengering

Skema

No. Material P (bar) T (°C) m& (kg/s) Keterangan

1 Batubara 1 30 13,889 Batubara dengan kandungan air

30% (terhadap massa kering) 2 Batubara 3.4 210 11,218 Batubara dengan kandungan air

5% (terhadap massa kering)

3 Uap 34,32 435 2,623 Berasal dari boiler dalam

subsistem pembangkit daya

4 Uap

(campuran) 20 241.44 2,623

Dialirkan menuju subsistem pembangkit daya

5 Kondensat 3,4 130 1,603

Berasal dari kandungan air batubara yang menguap dan

dialirkan menuju subsistem pengolahan air

6 Uap 1,7 120 1,069

Berasal dari kandungan air batubara yang menguap dan

dialirkan menuju subsistem pembangkit daya

Dari Tabel 4.14, terlihat bahwa jalur nomor 4 dan 6 masih dapat digunakan sebagai pemanas feedwater boiler. Jalur uap nomor 6 digunakan untuk memanaskan feedwater keluaran kondensor turbin (komponen nomor 3 dalam Lampiran D.3) hingga mencapai temperatur jenuh deaerator. Feedwater tersebut

kemudian dialirkan ke deaerator (tidak dimasukkan dalam simulasi di Lampiran D.3) untuk pengurangan kandungan gas terlarut. Feedwater keluaran deaerator kemudian dipompa hingga mencapai tekanan boiler dan dipanaskan dengan menggunakan uap dari jalur nomor 4 dalam Tabel 4.14. Karena berasal dari uap boiler, maka uap dari jalur nomor 4 dapat langsung dipompa kembali ke boiler. Kondisi operasi kedua penukar panas diatas ditunjukkan dalam Tabel 4.16 dan Tabel 4.17.

Tabel 4.16. Kondisi operasi penukar panas setelah kondensor dalam subsistem pembangkit daya CCP

Skema No. Material/fluida P(bar) T(°C) m& (kg/s)

1 air 1,4 39 8,055 2 air 1,4 109 8,055 3 uap 1,7 120 3,207 4 Uap (campuran) 1,7 115 3,207 2 1 4 3

Tabel 4.17. Kondisi operasi penukar panas setelah deaerator dalam subsistem pembangkit daya

Skema No. Material/fluida P (bar) T(°C) m& (kg/s)

1 air 34,32 109 16,089 2 air 34,32 193 16,089 3 air 18 212 8,034 4 air 18 130 8,034 2 1 4 3 4.3.6 Blower

Blower yang digunakan tiap bed pengering dipilih berdasar kebutuhan debit dan penurunan tekanan yang terjadi dalam siklus uap pengering (Tabel 4.18). Tabel 4.19 menunjukkan spesifikasi blower yang digunakan. Katalog blower yang digunakan tersebut ada dalam lampiran B.5. Besarnya debit yang harus ditangani blower menyebabkan blower yang digunakan disusun secara paralel seperti yang ditunjukkan dalam Gambar 4.18.

Tabel 4.18. Tekanan yang harus disuplai blower

Faktor penurunan tekanan Satuan Bed 1 Bed 2

bed Pa 5243 4771 distributor Pa 1573 1431 siklon Pa 54 76 komponen lain Pa 1000 1000 total Pa 7870 7278 Keterangan : *)

Yang dimaksud komponen lain adalah preheater bed, three

way valve/damper, dan jalur perpipaan uap pengering

Tabel 4.19. Spesifikasi blower yang digunakan CCP

Spesifikasi Satuan Bed 1 Bed 2

Jumlah buah 3 2

Manufakturer - Spencer Turbine

Company Spencer Turbine Company Jenis - Multistage centrifugal blower Multistage centrifugal blower

Model - 50 series 50 series

Daya tiap blower* HP 150 150

Debit tiap blower CFM 13000 15000

Keterangan :

*)

karena hanya ada data daya blower maksimum untuk jenis blower tertentu dan tidak ada data kurva performansi blower maka kebutuhan daya tiap blower diasumsikan sama (besar daya tersebut hanya digunakan untuk perkiraan kebutuhan daya).

Gambar 4.18. Susunan blower bed 1 (kiri) dan blower bed 2 (kanan) dalam unit pengering CCP

4.3.7 Siklon

Dimensi siklon tiap bed ada dalam Lampiran C.2 dan Lampiran C.3. Prediksi efisiensi dari tiap siklon tersebut ditunjukkan dalam Gambar 4.19. Dari gambar tersebut, dapat dilihat bahwa siklon bed 1 mampu menangkap partikel batubara berukuran lebih dari 116 µm sedang siklon bed 2 mampu menangkap batubara berukuran lebih dari 126 µm.

0 20 40 60 80 100 120 0 15 30 45 60 75 90 105 120 135

ukuran partikel (mikrometer)

e fi s ie n s i (% ) siklon bed 1 siklon bed 2

Gambar 4.19. Prediksi efisiensi tiap siklon bed pengering.

4.3.7 Kebutuhan Unit Pengering

Rincian kebutuhan daya tiap unit pengering CCP ditunjukkan dalam Tabel 4.20. Kebutuhan daya tersebut disusun berdasar katalog peralatan yang akan digunakan unit pengering CCP.

Tabel 4.20. Kebutuhan daya peralatan utama unit pengering

Peralatan Jumlah (buah) Daya Satuan (kW) Daya Total (kW)

Rotary valve 3 0.373 1,12

Blower bed 1 3 112 336

Blower bed 2 2 112 224

total 561,12

Dari hasil simulasi tiap unit pengering menggunakan program Cycle Tempo, terlihat bahwa kebutuhan uap untuk proses pengeringan dan pemanasan

batubara dalam tiap unit pengering adalah 2,623 kg/s. Uap tersebut digunakan untuk mengurangi kandungan air batubara sebesar 25% (terhadap massa kering), atau dengan kata lain, kebutuhan uap unit pengering adalah 0,982 kg uap/kg kandungan air batubara yang menguap.

Simulasi ketiga unit pengering dan subsistem pembangkit daya dalam Lampiran D.3 menggunakan boiler dengan efisiensi 100%. Kebutuhan kalor boiler tersebut adalah 52,1 MW. Bila diasumsikan bahan bakar boiler tersebut adalah batubara biasa dengan nilai kalor 4500 kcal/kg (18841 kJ/kg) dan efisiensi boiler adalah 80%, maka kebutuhan batubara CCP adalah

![Gambar 4.5. Kapasitas efektif silo [13]](https://thumb-ap.123doks.com/thumbv2/123dok/4202947.2855887/8.892.179.742.149.381/gambar-kapasitas-efektif-silo.webp)

![Gambar 4.6. Batas mass flow dan funnel flow untuk wedge-shaped hopper [13]](https://thumb-ap.123doks.com/thumbv2/123dok/4202947.2855887/9.892.224.710.128.564/gambar-batas-mass-funnel-untuk-wedge-shaped-hopper.webp)

![Gambar 4.8. Berbagai jenis daerah fluidisasi [9]](https://thumb-ap.123doks.com/thumbv2/123dok/4202947.2855887/11.892.167.766.416.686/gambar-berbagai-jenis-daerah-fluidisasi.webp)