1

OPTIMASI KEBIJAKAN PENGELOLAAN SUKU

CADANG DAN KEBIJAKAN INSPEKSI

MENGGUNAKAN BAYESSIAN METHOD

SERTA PENDEKATAN AVAILABILITY ANALYSIS

DI PT. PRIMAJASA

Abstrak–dalam bisnis jasa, pelayanan terhadap pelanggan merupakan hal utama yang perlu diperhatikan. Kepuasan pelanggan merupakan prioritas utama. Untuk mendapatkan kepercayaan dan kepuasan pelanggan, perusahaan perlu memastikan segala fasilitas dengan baik. Pada PT. Primajasa, kepuasan pelanggan erat kaitannya dengan keadaan armada bus yang dimiliki perusahaan. Salah satu hal yang menjadi permasalahan pada PT. Primajasa adalah adanya downtime dan anggaran tak terduga yang disebabkan kurangnya persediaan sparepart. Dalam pengelolaan sparepart, PT. Primajasa hanya menggunakan data pengadaan sparepart periode sebelumnya dan tidak memperhatikan perubahan kebutuhan sparepart. Oleh karena itu perlu dilakukan manajemen persediaan sparepart menggunakan Bayessian method dan kebijakan inspeksi melalui pendekatan availability.

Kata kunci–manajemen perawatan, sparepart management, bayessian method, availability analysis

I. PENDAHULUAN

ransportasi merupakan penunjang yang cukup penting dalam memenuhi kebutuhan manusia. Mengingat kebutuhan manusia berpindah tempat untuk memenuhi kebutuhannya. PT. Primajasa Perdanaraya Utama atau yang sering kita kenal dengan nama Primajasa, merupakan salah satu perusahaan yang mengelola jasa transportasi massal sejak 1991. Perusahaan yang berpusat di Jakarta ini awalnya hanya mengelola beberapa armada dan hanya melayani beberapa rute tujuan. Namun seiring berjalannya waktu perusahaan ini terus mengembangkan usahanya sehingga saat ini PT. Primajasa telah memiliki lebih dari 100 jumlah armada.

Persaingan dunia transportasi darat di Indonesia saat ini sangatlah ketat. Semakin banyaknya competitor

mengharuskan PT. Primajasa untuk dapat memberikan pelayanan yang terbaik pada pelanggannya. Peningkatan pelayanan tersebut akan diwujudkan dengan kualitas armada atau kendaraan yang digunakan. Armada yang baik dan aman akan menarik

minat pelanggan untuk menggunakan jasa PT. Primajasa.

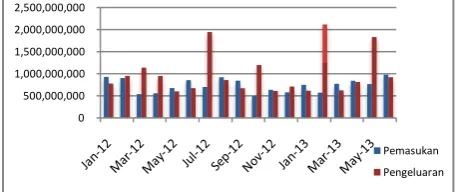

Gambar 1 Grafik Jumlah Kerusakan Armada Tahun 2012 - 2013

Dari Gambar 1 dapat diketahui bahwasannya bus PT. Primajasa masih mengalami kerusakan yang terjadi pada saat bus tersebut beroperasi (storing). Hal ini tentu sangat merugikan perusahaan karena kepercayaan pelanggan pasti akan berkurang yang mengakibatkan berkurangnya jumlah pelanggan dikemudian hari. Dari sejumlah unit yang mengalami kerusakan tersebut juga terdapat beberapa unit yang mengalami downtime. Informasi mengenai jumlah unit yang mengalami

downtime tercantum dalam grafik berikut.

Gambar 2 Grafik Data Downtime Armada Primajasa Tahun

2012 – 2013

Salah satu hal yang menyebabkan adanya downtime

adalah kondisi persediaan spareparts yang terbatas. Hal ini didasari tidak adanya sistem persediaan spareparts

yang optimal. Perhitungan kebutuhan spareparts selama 0

Data Storing Primajasa (2012-2013)

Jumlah Gagas Yudha Wijaya1), Sutrisno2), Amelia Kurniawati3)

1), 2), 3)

Program Studi Teknik Industri, Fakultas Rekayasa Industri, Telkom University

gagas.yudha@gmail.com1), sutrisno_mr@yahoo.com2), amelia.kurniawati@gmail.com3)

2 ini dilakukan berdasarkan data pembelian spareparts

pada periode sebelumnya. Sistem persediaan yang dilakukan PT. Primajasa tersebut mengakibatkan adanya armada yang mengalami downtime akibat kekurangan sparepart dan juga meningkatnya anggaran untuk memenuhi kebutuhan sparepart dalam jangka waktu yang singkat (emergency sparepart).

Gambar 3 Grafik Pemasukan dan Pengeluaran Sparepart Primajasa Tahun 2012 - 2013

Untuk mengurangi pengeluaran yang diakibatkan oleh pembelian emergency spareparts maka perlu dilakukan sparepart management dimana pada akhirnya akan didapatkan jumlah kebutuhan sparepart yang optimal. Perhitungan kebutuhan sparepart optimal akan dilakukan melalui pendekatan Bayessian Analysis

dimana pada bayessian analysis akan diperhitungkan data penggunaan sparepart historis dan kebutuhan

sparepart aktual.

Menurut Behzad Ghodrati (2005)[7] program pengendalian suku cadang adalah bagian penting dari keseluruhan manajemen suku cadang. Karena memastikan bahwa akan selalu ada pasokan yang cukup dari cadangan bagian persediaan ketika dibutuhkan. Namun, mempertahankan persediaan ini dapat juga mengakibatkan biaya tambahan yang signifikan untuk perusahaan operasi jika tidak dioptimalkan. Menurut Jakiul Hassan, (2012)[8] pengendalian sparepart

menggunakan Bayessian Method dapat mengoptimalkan manajemen suku cadang sebelumnya. Hal ini dikarenakan dalam theorema bayes informasi yang digunakan adalah posterior information yang berasal dari informasi dari pihak expert (prior

information) dan data histories (sample information).

Informasi-informasi tersebut akan menghasilkan hasil analisis yang lebih akurat dan optimal. Sedangkan untuk mengoptimalkan proses penelitian, perlu dilakukan pemilihan system kritis.

Syarifa Furaida (2013)[5] menyebutkan bahwa metode yang dapat digunakan untuk menentukan system kritis adalah Failure Mode and Effect Analysis

(FMEA) dan Risk Priority Number (RPN). FMEA adalah sebuah teknik yang digunakan untuk menetapkan, mengidentifikasi, dan eliminasi masalah-masalah/error yang potensial berasal dari system, desain, proses, dan service sebelum mencapai customer

(Mohammed Ben-Daya, 2009[1]). FMEA dilakukan dengan menjabarkan setiap sparepart dari masing-masing sub system berdasarkan fungsinya, kegagalan yang mungkin akan terjadi, penyebab yang memungkinkan terjadinya kegagalan, serta efek yang akan ditimbulkan dari kegagalan tersebut. Sedangkan RPN adalah sebuah teknik untuk menganalisa risiko

yang berkaitan dengan masalah-masalah yang potensial yang telah diidentifikasikan dalam FMEA. Dalam RPN, masing-masing sparepart diberikan penilaian secara kuantitatif terhadap aspek severity, occurance, serta

detection. Skala penilaian untuk ketiga asoek tersebut

tercantum dalam tabel berikut serta penjabaran criteria berdasarkan kondisi lapangan.

Tabel 1 Tabel Kriteria Severity

Rank General Criteria Specific Criteria

1 No Effect Kerusakan tidak

berdampak pada performa kendaraan 2 Negligible effect on

product performance

Kerusakan hanya berdampak pada tampilan luar dan dalam kendaraan

User not affected

3 Slight effect on product performance

Akibat dari kerusakan tidak dirasakan langsung oleh pengguna kendaraan

Non-vital faults will be noticed most of time

4 Minor effect on product performance

Kerusakan

menyebabkan suara atau kebisingan pada kendaraan

User sightly dissatisfied

5 Reduced performance with gradual performance

Kerusakan

menyebabkan getaran atau goncangan pada kendaraan

User dissatisfied

6 Product operable and safe, but performance degraded

7 Product performance severely affected

Kerusakan

menyebabkan mesin sulit dinyalakan

User very dissatisfied

8 Product inoperable, but save

Kerusakan

menyebabkan mesin tidak bisa menyala

User very dissatisfied

9 Product failure resulting in hazardous effect highly probable

Kerusakan

menyebabkan mesin mati mendadak dan memungkinkan

10 Product failure resulting in hazardous effect almost certain

Kerusakan

Tabel 2 Tabel Kriteria Occurance

Rank General Criteria Specific Criteria

1 Failure highly unlikely

Jumlah kerusakan > 1 kali dalam 7 tahun operasi 2 Rare number of

failures likely

Jumlah kerusakan 1 kali dalam 5 tahun operasi 3 Very few failures

likely

Jumlah kerusakan 1 kali dalam 3 tahun operasi 4 Few failures

likely

Jumlah kerusakan 1 kali dalam 2 tahun operasi

3

5 Occasional failures likely

Jumlah kerusakan 1 kali dalam 1 tahun operasi 6 Medium number

if failure likely

Jumlah kerusakan 1 kali dalam 6 bulan operasi 7 Moderate high

number of failure likely

Jumlah kerusakan 1 kali dalam 3 bulan operasi

8 High number of failure likely

Jumlah kerusakan 1 kali dalam 1 bulan operasi 9 Very high

number of failures likely

Jumlah kerusakan 1 kali dalam 2 minggu operasi

10 Failure almost certain

Jumlah kerusakan < 1 kali dalam 2 minggu operasi

Tabel 3 Tabel Kriteria Detection

Rank General Criteria Specific Criteria

1 Can be corected prior to engineering prototype

Gejala kerusakan dapat terlihat dari luar armada 2 Can be detected and

corrected prior to engineering design release

Gejala kerusakan dapat terdengar saat armada beroperasi

3 Has high effectiveness Gejala kerusakan dapat dirasakan hanya oleh pengemudi (sopir) armada

4 Has moderately high effectiveness dapat terlihat di bagian bawah armada 6 Has moderately low

effectiveness

Gejala kerusakan dapat diketahui setelah dilakukan

pembongkaran kecil bagian armada 7 Has low effectiveness Gejala kerusakan dapat

diketahui setelah dilakukan

pembongkaran besar bagian armada 8 Has lowest

effectiveness in each applicable category

Gejala kerusakan dapat diketahui saat

pengujian /

pemeriksaan berkala 9 Is unproven, unreliable,

or unknown

Gejala kerusakan dapat diketahui setelah dilakukan pengujian khusus

10 No design technique available or known, and for none is planed

Gejala kerusakan tidaka dapat diketahui sebelum sparepart

tersebut mengalami kerusakan

Kebijakan pelaksanaan kegiatan inspeksi juga dapat dilakukan untuk mengurangi tingkat downtime dan

kerusakan armada saat beroperasi. Inspeksi yang dilaksanakan dalam jangka waktu tertentu akan membantu manajemen perawatan dalam memprediksi kerusakan dan pergantian sparepart armada. Waktu interval optimal untuk melakukan inspeksi didapatkan melalui analisis availability masing – masing sparepart. PT. Primajasa tidak melakukan kegiatan inspeksi dalam manajemen perawatan sebelumnya sehingga kerusakan

spareapart hanya dapat diketahui pada saat jadwal

perawatan berkala dan ketika armada mengalami kerusakan. Selain meningkatkan tingkat downtime, hal tersebut juga berpotensi meningkatkan biaya perawatan armada bus PT. Primajasa.

Penentuan waktu interval pelaksanaan inspeksi berdasarkan pendekatan availability. Menurut Moubray (1991)[10], availability didefinisikan sebagai suatu ukuran waktu yang dibutuhkan bagi suatu sisem untuk benar-benar beroperasi. Sedangkan Ebeling (1997)[4] menyebutkan bahwa availability dapat didefinisikan sebagai probabilitas suatu sistem yang beroperasi sesuai fungsinya dalam jangka waktu tertentu dalam kondisi operasi yang telah ditetapkan. Semakin tinggi nilai

availability sebuah sparepart maka semakin baik

kondisi pula sparepart tersebut. Inspeksi perlu dilakukan saat sparepart berada pada tingkat

availability paling tinggi karena nilai availability

sparepart akan menurun setelah nilai tertinggi tersebut.

Hal ini yang peru diperhatikan agar kerusakan saat beroperasi tidak terjadi kembali.

II. APLIKASI PERENCANAAN KEBIJAKAN PENGELOLAAN SPAREPART DAN PENENTUAN

INTERVAL WAKTU INSPEKSI

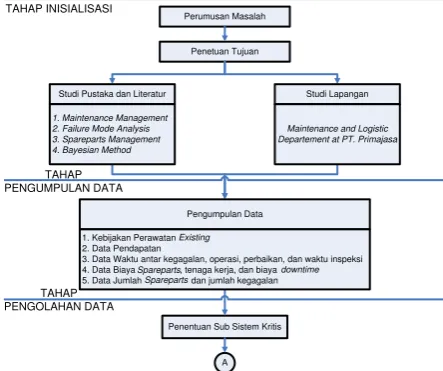

Data yang diperlukan dalam penelitan diantaranya adalah data pendapatan perusahaan, data kerusakan, data waktu operasi, data biaya sparepart, serta data biaya perawatan lain. Data-data yang telah diperoleh tersebut selanjutnya dilakukan pengolahan lebih lanjut. Langkah-langkah sistematis pengolahan data dapat dilihat pada sistematika penyelesaian masalah berikut berikut.

Perumusan Masalah

Penetuan Tujuan

Penentuan Sub Sistem Kritis TAHAP INISIALISASI

Maintenance and Logistic Departement at PT. Primajasa

Pengumpulan Data

1. Kebijakan Perawatan 2. Data Pendapatan

3. Data Waktu antar kegagalan, operasi, perbaikan, dan waktu inspeksi 4. Data Biaya , tenaga kerja, dan biaya

5. Data Jumlah dan jumlah kegagalan Studi Pustaka dan Literatur

1. Maintenance Management 2. Failure Mode Analysis 3. Spareparts Management

4

Pendapatan, Biaya , Biaya , Biaya Tenaga Kerja, Waktu Operasi Penentuan parameter

distribusi Gamma

Alpha = shape parameter Beta = rate parameter

Perhitungan Risiko

Biaya Risiko Bayesian Analysis

Probability of adequacy of spares

Laju Kerusakan, Waktu Perbaikan, dan Waktu

Inspeksi

Uji Availability

1. Availability terbesar 2. Interval waktu inspeksi optimal

Jumlah kebutuhan spare part optimal

Biaya Risiko dengan / tanpa inspeksi

Analisis

Kesimpulan TAHAP

ANALISIS DAN KESIMPULAN

Spareparts Downtime A

Gambar 5 Sistematika Penyelesaian Masalah (lanjutan)

A. Tahap Inisialisasi

Tahapan pertama yang dilakukan adalah perumusan masalah dan penetapan tujuan. Hal ini dilakukan agar penelitian tetap terpusat pada permasalahan yang terjadi di perusahaan. Selain itu juga dilakukan studi literartur untuk meluaskan informasi mengenai teori-teori yang akan digunakan dalam penelitian ini.

B. Tahap Pengumpulan Data

Tahapan selanjutnya yang dilakukan adalah pengumpulan data. Data-data yang dibutuhkan untuk penelitian akan dihimpun dari manajemen perawatan, logistic, maupun sumber lain. Semakin detail data yang didapatkan akan menghasilkan kesimpulan yang lebih akurat. Data mengenai biaya dan nilai-nilai lain yang tidak dapat diketahui akan menggunakan asumsi sesuai rekomendasi perusahaan.

C. Tahap Pengolahan Data

Dalam pengolahan data, yang dilakukan pertama kali adalah pemilihan sub sistem kritis menggunakan metode FMEA dan RPN. Hasil dari langkah ini adalah 5 buah sub sistem dengan nilai RPN tertinggi yang

selanjutnya akan dianalisis berdasarkan distribusi

gamma untuk mendapatkan parameter gamma yaitu

parameter alpha (α) dan beta (β). Kedua parameter

tersebut akan digunakan untuk perhitungan kebutuhan

sparepart bersama dengan data-data lain yang telah

dihimpun sebelumnya menggunakan metode bayes. Dalam penentuan jumlah kebutuhan sparepart

dibutuhkan faktor lain yaitu risiko.

Biaya risiko didapatkan dari perhungan tersendiri berdasarkan data-data pendapatan, biaya sparepart, biaya downtime, dan biaya lain yang mungkin muncul ketika perusahaan mengalami kekurangan stok

sparepart. Selain menentukan jumlah kebutuhan

sparepart optimal, biaya risiko juga digunakan sebagai

pertimbangan dalam penentuan keputusan kebijakan inspeksi untuk sparepart sub sistem kritis.

Hasil dari perhitungan jumlah kebutuhan sparepart

dan biaya risiko kemudian digunakan untuk menghitung interval waktu inspeksi yang akan dilakukan. Perhitungan tersebut juga menggunakan data penunjang lain yaitu : data laju kerusakan, data waktu perbaikan, dan waktu inspeksi. Interval waktu inspeksi masing-masing sparepart ditentukan berdasarkan hasil perhitungan nilai availability terbesar.

D. Tahap Analisis dan Kesimpulan

Tahap selanjutnya yang dilakukan adalah menganalisa hasil perhitungan sub sistem kritis, jumlah kebutuhan sparepart optimal, biaya risiko inspeksi, dan interval waktu inspeksi terhadap kondisi perusahaan. Perubahan nilai dan dampak yang dihasilkan dari perubahan nilai tersebut dijelaskan dalam proses analisa. Sedangkan hasil perhitungan dan rekomendasi kebijakan tercantum dalam bagian kesimpulan.

III. STUDI KASUS

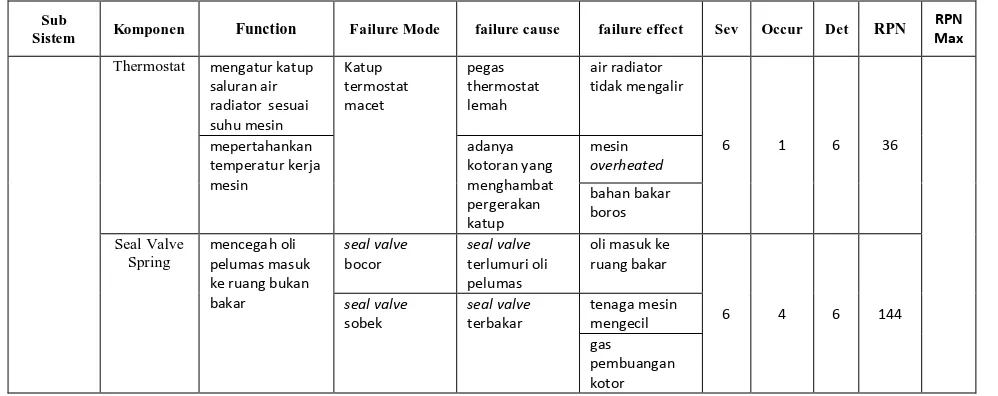

Dari penelitian ini akan diambil contoh perhitungan untuk sparepart kabel kopling. Sedangkan untuk tahap penentuan sub sistem kritis akan digunakan sub sistem pendingin sebagai contoh dalam perhitungan metode FMEA dan RPN.

Tabel 4 Tabel Perhitungan FMEA dan RPN Sub Sitem Pendingin

Sub

Sistem Komponen Function Failure Mode failure cause failure effect Sev Occur Det RPN

RPN Max

Pendingin Radiator menghasilkan air pendingin menuju motor bakar

radiator bocor radiator mengalami korosi

air radiator berkurang

3 5 3 45

144

Slang Radiator

(set)

menyalurkan air pendingin

slang radiator mengembang

suhu panas pada mesin

mesin mengalami overheated

6 2 3 36

Kipas Waterpump

mendinginkan air dari radiator

kipas waterpump macet

tali kipas kendor

alliran pendingin tidak stabil

6 3 4 72

tali kipas aus mesin mengalami overheated

5

Tabel 4 Tabel Perhitungan FMEA dan RPN Sub Sitem Pendingin (lanjutan)

Sub

Sistem Komponen Function Failure Mode failure cause failure effect Sev Occur Det RPN

RPN Max

Thermostat mengatur katup saluran air radiator sesuai suhu mesin

Katup termostat macet

pegas thermostat lemah

air radiator tidak mengalir

6 1 6 36

mepertahankan temperatur kerja mesin

adanya kotoran yang menghambat pergerakan katup

mesin overheated

bahan bakar boros

Seal Valve Spring

mencegah oli pelumas masuk ke ruang bukan bakar

seal valve bocor

sealvalve terlumuri oli pelumas

oli masuk ke ruang bakar

6 4 6 144

sealvalve sobek

sealvalve terbakar

tenaga mesin mengecil

gas pembuangan kotor

A. Perhitungan Sub Sistem Kritis

Terdapat beberapa tahapan yang harus dilakukan dalam perhitungan FMEA dan RPN untuk mendapatkan sub sistem kritis yaitu :

1. Identifikasi fungsi sistem dan elemen sistem. Identifikasi dilakukan berdasarkan data–data teknis operasional serta petunjuk manual kendaraan. Setiap kompenen dalam kendaraan memungkinkan untuk memiliki lebih dari satu fungsi. Informasi mengenai fungsi sistem didapatkan dari pejelasan teknisi, pihak manajemen perawatan, dan sumber referensi lain.

2. Identifikasi mode kegagalan potensial.

Identifikasi mode kegagalan potensial bertujuan untuk mengetahui kemungkinan-kemungkinan kegagalan yang mungkin terjadi pada sparepart. 3. Identifikasi penyebab kegagalan.

Identifikasi penyebab kegagalan berfungsi untuk mengetahui faktor–faktor yang dapat menimbulkan

sparepart mengalami kegagalan. Pada proses

FMEA diasumsikan bahwa komponen telah dirancang dengan baik, sehingga tidak akan muncul kegagalan yang diakibatkan kesalahan desain. 4. Identifikasi efek kegagalan

Identifikasi efek kegagalan bertujuan untuk mengetahui seberapa besar dampak kegagalan potensial sebuah sparepart terhadap kinerja armada baik dalam sub sistem, sistem, maupun kinerja keseluruhan armada.

5. Menetukan tingkat keparahan (severity).

Menentukan tingkat keparahan bertujuan untuk mengetahui sub sistem yang memiliki tingkat keparahan tertinggi dan terendah. Skala tingkat keparahan menentukan sub sistem yang dipilih menjadi sub sistem kritis. Nilai skala severity

tercantum pada Tabel 1.

6. Menentukan tingkat kejadian (occurance).

Menentukan tingkat kejadian bertujuan untuk mengetahui manakah sparepart yang lebih sering mengalami kegagalan dan sparepart yang jarang sekali mengalami kegagalan. Hal ini juga bertujuan untuk memudahkan dalam penentuan sub-sistem kritis nantinya. Nilai skala occurance tercantum pada Tabel 2.

7. Menentukan tingkat deteksi (detection).

Menentukan tingkat deteksi bertujuan untuk mengetahui tanda–tanda penyebab kerusakan

sparepart yang sulit untuk dideteksi dan manakah

sparepart yang paling mudah dideteksi. Nilai skala

detection tercantum pada Tabel 3.

8. Menghitung nilai RPN.

RPN merupakan perkalian dari nilai tingkat keparahan dengan tingkat kejadian dan tingkat deteksi (Severity x Occurance x Detection). Nilai RPN yang digunakan sebagai batasan penelitian adalah 5 sub sistem dengan nilai RPN tertinggi. Batasan ini berdasarkan kesepakatan peneliti dengan departemen perawatan dan teknisi. Hasil perhitungan FMEA dan RPN untuk sub sistem pendingin tercantum pada

Tabel 4.

6

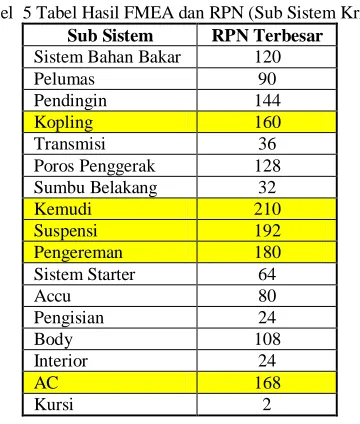

Tabel 5 Tabel Hasil FMEA dan RPN (Sub Sistem Kritis)

Sub Sistem RPN Terbesar

Sistem Bahan Bakar 120

Pelumas 90

Pendingin 144

Kopling 160

Transmisi 36

Poros Penggerak 128

Sumbu Belakang 32

Kemudi 210

Suspensi 192

Pengereman 180

Sistem Starter 64

Accu 80

Pengisian 24

Body 108

Interior 24

AC 168

Kursi 2

B. Penentuan Parameter Distribusi

Dengan menggunakan data–data historis armada bus Primajasa, maka dapat diketahui nilai TTF (Time To

Failure) dari masing–masing sparepart armada bus.

Data TTF tersebut kemudian dilakukan pengujian berdasarkan distribusi Gamma menggunakan aplikasi Reliasoft Weibull++ untuk mendapatkan parameter µ dan K. Parameter µ dan K kemudian dikonversi menjadi parameter α dan β yang akan digunakan dalam perhitungan Bayes. Berikut contoh hasil pengujian distribusi Gamma untuk sparepart kabel kopling.

Gambar 6 Hasil Perhitungan Distribusi Gamma untuk Sparepart Kabel Kopling

C. Penentuan Nilai Probability of Adequacy of Spares

Nilai probabilitas ini didapatkan dari akumulasi nilai probabilias dari perhitungan Bayessian Method

menggunakan nilai updated posterior parameter. Perhitungan akan berhenti jika telah didapatkan nilai 99% dalam hasil akhir akumulasi probabilitas. Sebagai contoh, berikut perhitungan nilai probability of

adequacy of spares untuk sparepart kabel kopling :

1. Parameter hasil uji distribusi Gamma menggunakan aplikasi Reliasoft Weibull++

µ = 5.996229 hr K = 2.733834

2. Konvesi menjadi posterior parameter (α’ dan β’)

α = K = 2.733834

=1

θ=

1 µ=

1

5.996229 = 0.002488117198

′ = + = 2.733834 + 3 = 5.733834

′ = + = 0.002488117198 + 5760

= 5760.002488117198 = jumlah kerusakan selama 1 tahun = waktu operasi selama 1 tahun(jam)

3. Perhitungan Bayessian Method

( � ) − �

!

∞

0

−1

=0

� −1 −�

�( ) � ≥

1.�. 5760 −1.�.5760

!

0.002482.733834�2.733834−1 −�.0.00248

�(2.733834) �

∞

0

Masukkan nilai k mulai dari 0 hingga nilai akumulasi hasil integral menghasilkan nilai 99%. Tabel berikut menunjukkan hasil perhitungan integral dan akumulasinya hingga mencapai nilai 99%.

Tabel 6 Tabel Akumulasi Probabilitas Sparepart Kabel Kopling

K P Akumulasi

0 0.018790767 0.018790767

1 0.053871558 0.072662326

2 0.090690513 0.163352839

3 0.116897538 0.280250377

4 0.127620433 0.40787081

5 0.124223585 0.532094395

6 0.111116254 0.643210649

7 0.093129957 0.736340605

8 0.074118822 0.810459428

9 0.056551966 0.867011393

10 0.041661355 0.908672748

11 0.029795123 0.93846787

12 0.020774439 0.959242309

13 0.01416963 0.973411939

14 0.009480408 0.982892347

15 0.006236159 0.989128506

16 0.004040608 0.993169113

17 0.002582879 0.995751992

18 0.001631076 0.997383068

19 0.001018728 0.998401796

20 0.000629926 0.999031722

D. Perhitungan Risiko Downtime

Contoh perhitungan biaya risiko downtime sparepart

kabel kopling melalui beberapa tahapan perhitungan sebagai berikut :

1. Perhitungan pendapatan bersih perhari

=

2 =

4 0,6 1,2 2 43400 = 2.749.824

= 2

= 1,2 2 100 5.500 = 1.320.000

= 2 =

44.000 2 1,2 = 105.600

= −

− 15% =

2.749.824−1.320.000−105.600 15% =

7

=

− −

− =

2.749.824 – 1.320.000 – 105.600 – 198.633 = 1.125.590

2. Perhitungan biaya downtime

=

+

= 3 + 0,125 = 3,125

=

= 1.125.590 3,125 = 3.517.470

E. Acceptable Risk

Ketetapan alokasi biaya risiko ini berlaku untuk seluruh sparepart. Acceptable risk dapat dihitung sebagai berikut :

= 1

=

= 1.145.760

F. Penentuan Jumlah Kebutuhan Sparepart Optimal Untuk menentukan jumlah kebutuhan sparepart

optimal, perlu dilakukan beberapa perhitungan sebagai berikut :

1. Penentuan nilai probability of adequacy of spares

Nilai probability of adequacy of spares telah ditentukan sebelumnya. Pada langkah ini hanya memerukan beberapa nilai dari yang terbesar. Sebagai contoh, untuk sparepart kabel kopling dipilih nilai

probability of adequacy of spares yang mendekati nilai

99%, 97%, 95%, 93%, 91%, 89%, 87%, 85%, 83%, 81%, 79%, 77%, dan 75%.

2. Penentuan pilihan jumlah sparepart

nilai variable k dalam perhitungan probability of

adequacy of spares menunjukkan jumlah sparepart

yang dibutuhkan. Dalam tahapan ini, jumlah sparepart

yang dicantumkan sesuai dengan nilai probability of

adequacy of spares terpilih sebelumnya.

3. Penentuan biaya sparepart

Biaya sparepart didapatkan dari perhitungan antara jumlah sparepart dan harga dari sparepart tersebut. 4. Penentuan konsekuensi tidak tersedianya sparepart

Tidak tersedianya sparepart yang dibutuhkan akan menimbulkan biaya tambahan yang perlu diperhitungkan. Biaya tersebut dapat ditentukan melalui kalkulasi antara biaya sparepart dan biaya downtime. 5. Penentuan risiko keseluruhan

Nilai risiko yang perlu diperhitungkan didapatkan dari perkalian antara probability of inadequacy of

spares dan biaya konsekuensi tidak tersedianya

sparepart. Probability of inadequacy of spares (POIS)

adalah probabilitas dimana sparepart tidak dapat terpenuhi. Secara matematis, POIS dapat ditulis sebagai berikut :

� = 1−

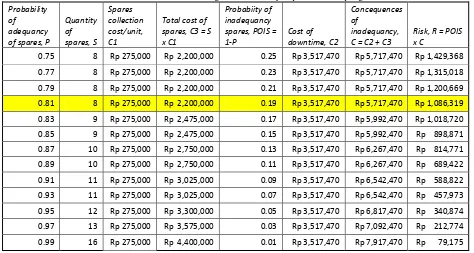

Hasil perhitungan masing–masing langkah diatas kemudian dirangkum dalam bentuk tabel berdasarkan masing-masing kategori perhitungan dan nilai

probability of adequacy of spares seperti pada contoh

Tabel 7. Untuk mendapatkan jumlah sparepart yang dibutuhkan, dipilih tingkat risiko maksimal yang dapat diterima oleh perusahaan. Sebagai contoh pada perhitungan sparepart kabel kopling nilai risiko maksimal yang lebih kecil dari acceptable risk adalah 1.086.319 dimana nilai tersebut berada pada tingkat

probability of adequacy of spares 81% dan jumlah

sparepart yang dibutuhkan adalah 8 buah setiap

tahunnya.

Tabel 7 Tabel Hasil Perhitungan Kebutuhan Sparepart Kabel Kopling

Probability of adequancy of spares, P

Quantity of spares, S

Spares collection cost/unit, C1

Total cost of spares, C3 = S x C1

Probabiity of inadequancy spares, POIS = 1-P

Cost of downtime, C2

Concequences of

inadequancy, C = C2 + C3

Risk, R = POIS x C

0.75 8 Rp 275,000 Rp 2,200,000 0.25 Rp 3,517,470 Rp 5,717,470 Rp 1,429,368

0.77 8 Rp 275,000 Rp 2,200,000 0.23 Rp 3,517,470 Rp 5,717,470 Rp 1,315,018

0.79 8 Rp 275,000 Rp 2,200,000 0.21 Rp 3,517,470 Rp 5,717,470 Rp 1,200,669

0.81 8 Rp 275,000 Rp 2,200,000 0.19 Rp 3,517,470 Rp 5,717,470 Rp 1,086,319

0.83 9 Rp 275,000 Rp 2,475,000 0.17 Rp 3,517,470 Rp 5,992,470 Rp 1,018,720 0.85 9 Rp 275,000 Rp 2,475,000 0.15 Rp 3,517,470 Rp 5,992,470 Rp 898,871

0.87 10 Rp 275,000 Rp 2,750,000 0.13 Rp 3,517,470 Rp 6,267,470 Rp 814,771

0.89 10 Rp 275,000 Rp 2,750,000 0.11 Rp 3,517,470 Rp 6,267,470 Rp 689,422

0.91 11 Rp 275,000 Rp 3,025,000 0.09 Rp 3,517,470 Rp 6,542,470 Rp 588,822

0.93 11 Rp 275,000 Rp 3,025,000 0.07 Rp 3,517,470 Rp 6,542,470 Rp 457,973

0.95 12 Rp 275,000 Rp 3,300,000 0.05 Rp 3,517,470 Rp 6,817,470 Rp 340,874

0.97 13 Rp 275,000 Rp 3,575,000 0.03 Rp 3,517,470 Rp 7,092,470 Rp 212,774

8 G. Penentuan Biaya Risiko Inspeksi

Biaya risiko inspeksi dapat diketahui dengan persamaan berikut :

� � =

�

� � =

� ( +

)

=

+ +

Sebagai contoh, berikut adalah perhitungan biaya risiko inspeksi untuk sparepart kabel kopling :

� � = 0,48 3.517.470 +

550.000+0= 1.952.386

� � = 0,19 3.517.470 +

550.000+0+93.799= 790.641

Nilai–nilai risiko tersebut menjadi pertimbangan perusahaan dalam menentukan kebijakan inspeksi. H. Penentuan Interval Waktu Inspeksi Optimal

Waktu inspeksi optimal adalah waktu dimana nilai

availability sparepart tersebut adalah yang terbesar.

Sebagai contoh, berikut adalah perhitungan availability

dan penentuan interval waktu inspeksi optimum untuk

sparepart kabel kopling.

1. Perhitungan laju kerusakan (λ)

�=

�= 3

161 5760= 0.0000032349

2. Perhitungan Availability (A(T))

� = 1−

−�

�[ − 1− 2(1− −� )]

-1=

2=

� = 1−

−0.0000032349 .

0.0000032349. [ −2−3(1− −� )]

Nilai T (interval waktu) diisi dengan satuan jam hingga mencapai nilai T yang menghasilkan availability

(A(T)) terbesar.Hasil yang didapatkan untuk sparepart

kabel kopling tercantum dalam tabel berikut.

Tabel 8 Tabel Availability Sparepart Kabel Kopling

T A(T)

0 0

10 0.833313805

50 0.961451721

100 0.980224136

300 0.992886022

500 0.995201243

800 0.996206964

1000 0.996381828

1100 0.996401573

1200 0.996391211

1300 0.996357702

1400 0.996305977

1500 0.996239715

IV. DISKUSI DAN HASIL PEMBAHASAN Hasil yang didapatkan dari tahap pemilihan sub sistem kritis adalah terpilihnya 5 sub sistem kritis yaitu sub sistem kopling, kemudi, pengereman, AC, dan suspensi. Selain melalui hasil perhitungan FEMA dan RPN, 5 sub sistem tersebut layak untuk dijadikan sub sistem kritis karena 5 sub sistem tersebut penting dalam penentuan kualitas pelayanan dan kenyamanan armada yang menjadi perhatian utama PT. Primajasa.

Sub sistem kopling dan kemudi perlu dipastikan dalam kondisi baik agar pergerakan armada dalam perjalanan tidak terhambat. Sub sistem suspensi dan AC juga diperlukan untuk memberikan rasa nyaman pada

customer dalam perjalanan. Suspensi yang kurang baik

akan mengakibatkan goncangan yang cukup keras saat bus berjalan pada jalanan yang tidak rata sedangkan AC diperlukan untuk menjaga suhu di dalam bus tetap nyaman dan tidak terpengaruh suhu udara di luar bus. Sedangkan sub sistem pengereman sangat diperlukan untuk memberikan rasa aman untuk pengemudi dan

customer. Dalam jasa transportasi, keamanan

merupakan hal yang penting untuk diperhatikan. Dari 5 sub sistem kritis tersebut kemudian dilakukan perhitungan terhadap kebutuhan sparepart untuk setiap

sparepart yang terdapat di sub sistem kritis.

Tabel 9 Tabel Hasil Kebutuhan Sparepart

Sub System Part Name

Failure Rate/years

Spare Requirement

Kopling

Boster Kopling 10 25

Piston Kopling 9 13

Plat Kopling 24 40

Matahari 20 34

Kabel Kopling 3 8

Kemudi

Slang Power

Steering 5 9

JointSteer 33 42

Pengereman

CylinderMaster

Brake Dpn 14 21

CylinderMaster

Brake Blkg 7 13

Slang Angin Rem 6 12

Kampas Rem Dpn 129 143

kampas Rem Blkg 160 184

AC

FanBlower 9 26

RelayAC 8 23

FanBelt 3425 5 13

Suspensi

Anting Per 3 5

Shockabsorber

Depan 2 5

Shockabsorber

Belakang 4 9

Karet

Shockabsorber 5 12

Tabel 9 menunjukkan jumlah kebutuhan sparepart

berserta jumlah kerusakan dalam 1 tahun sebelumnya. Jumlah kebutuhan yang lebih besar dari jumlah kerusakan dimaksudkan agar kedepannya tidak ada

sparepart yang kekurangan stock. Selisih antara jumlah

9 besar diharapkan jumlah pengeluaran untuk pengadaan

sparepart tidak membengkak sehingga anggaran dapat

digunakan lebih efisien.

Kegiatan inspeksi merupakan hal baru yang belum pernah dilakukan oleh PT. Primajasa. Hal ini melandasi perlunya pertimbangan lain dalam penentuan kebijakan. Salah satu yang menjadi pertimbangan adalah nilai risko yang dihasilkan antara adanya kegiatan inspeksi maupun tidak.

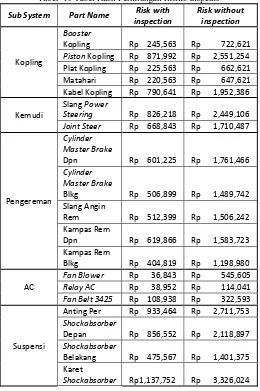

Tabel 10 Tabel Hasil Perhitungan Risiko Inspeksi

Sub System Part Name Risk with inspection

Risk without inspection

Kopling

Booster

Kopling Rp 245,563 Rp 722,621

Piston Kopling Rp 871,992 Rp 2,551,254 Plat Kopling Rp 225,563 Rp 662,621 Matahari Rp 220,563 Rp 647,621 Kabel Kopling Rp 790,641 Rp 1,952,386

Kemudi

Slang Power

Steering Rp 826,218 Rp 2,449,106

JointSteer Rp 668,843 Rp 1,710,487

Pengereman

Cylinder Master Brake

Dpn Rp 601,225 Rp 1,761,466

Cylinder Master Brake

Blkg Rp 506,899 Rp 1,489,742 Slang Angin

Rem Rp 512,399 Rp 1,506,242 Kampas Rem

Dpn Rp 619,866 Rp 1,583,723 Kampas Rem

Blkg Rp 404,819 Rp 1,198,980

AC

Fan Blower Rp 36,843 Rp 545,605

Relay AC Rp 38,952 Rp 114,041

Fan Belt 3425 Rp 108,938 Rp 322,593

Suspensi

Anting Per Rp 933,464 Rp 2,711,753

Shockabsorber

Depan Rp 856,552 Rp 2,118,897

Shockabsorber

Belakang Rp 475,567 Rp 1,401,375 Karet

Shockabsorber Rp1,137,752 Rp 3,326,024

Tabel 10 menunjukkan hasil perhitungan risiko inspeksi. Nilai risiko with inspection pada umumnya lebih kecil dari pada nilai risiko without inspection. Hal ini dikarenakan risiko yang diterima perusahaan jika tidak ada inspeksi lebih besar. Risiko tersebut dapat berupa downtime yang lebih lama, munculnya pengeluaran untuk emergency sparepart, hingga perbaikan khusus. Meskipun kebijakan inspeksi menimbulkan biaya tambahan untuk teknisi dan sistem baru untuk seluruh armada, namun risiko-risiko akibat tidak adanya kebijakan inspeksi dapat diminimalisir. Hal ini akan sangat mengefisiensikan anggaran dan proses perawatan armada PT. Primajasa.

Selain perhitungan risiko inspeksi, interval waktu pelaksanaan inspeksi juga perlu dilakukan. Penentuan interval waktu inspeksi ditentukan berdasarkan nilai

availability karena diharapkan pelaksanaan inspeksi

pada saat sparepart mendekati masa akhir optimalnya. Hal tersebut dapat diketahui melalui analisis tingkat

availability sparepart dimana saat dimana nilai

availability terbesar adalah saat dimana sparepart

tersebut telah mencapai titik paling optimal dalam melaksanakan fungsinya dengan baik. Setelah masa optimal tersebut sparepart mulai mengalami penurunan fungsi. Nilai interval yang berbeda–beda menunjukkan kekuatan masing–masing sparepart berbeda antara satu dan yang lainnya. Hal ini berkaitan dengan fungsi dari masing–masing sparepart. Tabel berikut merangkum hasil interval waktu inspeksi untuk sparepart yang terdapat pada sub sistem kritis.

Tabel 11 Tabel Hasil Interval Waktu Inspeksi

Sub System Part Name

Interval

Inspection(hours)

Kopling

Booster Kopling 800

Piston Kopling 600

Plat Kopling 400

Matahari 450

Kabel Kopling 1100

Kemudi Slang Power Steering 600

Joint Steer 250

Pengereman

Cylinder Master Brake

Dpn 500

Cylinder Master Brake

Blkg 750

Slang Angin Rem 800

Kampas Rem Dpn 100

Kampas Rem Blkg 110

AC

Fan Blower 450

Relay AC 700

Fan Belt 3425 600

Suspensi

Anting Per 1350

Shockabsorber Depan 1350

Shockabsorber Belakang 950

Karet Shockabsorber 850

V. PENUTUP A. Kesimpulan

1. Menggunakan metode FMEA dan RPN, didapatkan hasil bahwa sub sistem kritis armada bus Primajasa adalah sub sistem kopling, kemjudi, pengereman, suspensi, dan sub sistem AC.

2. Total jumlah sparepart yang dibutuhkan perusahaan untuk sub sistem kritis adalah 637 unit dengan rincian seperti pada Tabel 9. Pengadaan

sparepart terbesar terdapat pada sparepart kampas

rem. Hasil tersebut sesuai dengan tingkat kerusakan kampas rem yang juga cukup banyak.

10 menjadi pertimbangan perusahaan dalam menentukan kebijakan pelaksanaan inspeksi. 4. Berdasarkan perhitungan availability didapatkan

hasil interval waktu inspeksi tiap sparepart

berbeda. Hal ini dipengaruhi oleh fungsi dan kondisi masing-masing sparepart. Interval waktu inspeksi tersingkat adalah sparepart kampas rem yaitu 100 dan 110 jam. Sedangkan interval waktu inspeksi terlama adalah sparepart anting per dan

shockabsorber depan.

B. Saran

Saran untuk penelitian selanjutnya

1. Mendapatkan data biaya yang lebih akurat dan tepat agar dapat menggambarkan kondisi keuangan perusahaan.

2. Mendapatkan data historis dan kebijakan perawatan yang lebih terperinci agar dapat menggambarkan kondisi kebijakan perusahaan.

3. Mengikutsertakan sparepart repairable dan

sparepart sub sistem lain dalam penelitian

berikutnya. Saran untuk perusahaan

1. Saran untuk PT. Primajasa untuk melakukan pencatatan dan manajemen penyimpanan data riwayat armada agar lebih terperinci.

2. Pencatatan pengeluaran biaya yang berhubungan dengan perawatan armada lebih terperinci, untuk membedakan antara pengeluaran operasional dan pengadaan sparepart.

DAFTAR PUSTAKA

[1] Ben-Daya, Mohammad dkk, 2009, Handbook of

Maintenance Management and Enggineering,

Springer.

[2] Blanchard, B. S., & Fabrycky, W. J., 1990, System

Engineering and Analysis, 2nd ed, Englewood

Cliffs: Prentice-Hall.

[3] Didik Djoko S, Joko Triyono, 2009, Penerapan Metode Mode Kegagalan dan Analisa Efek pada Proses Perakitan Produk Meja Operasi Manual,

Mekanika, Vol, 7 No. 2.

[4] Ebeling, E. Charles, 1997. An Introduction

Reliability and Maintainability Engineering, Mc

Graw-Hill, Singapore.

[5] Furaida, Syarifa, 2013, Perencanaan Pengadaan Suku Cadang Untuk Mesin Saf-Fro 50 Rs (Cnc Cutting) Menggunakan Pendekatan Reliability (Studi Kasus: PT Dok & Perkapalan Kodja

Bahari), Institut Teknologi Telkom, Bandung

[6] Guidelines for Failure Mode and Effects Analysis

for Automotive, Aerospace and General

Manufacturing Industries, 2003, CRC Press LCC,

Prancis.

[7] Ghodrati, Behzad, 2005, Reliability and Operating

Environment Based Spare Parts Planning, Luleå

University of Technology

[8] Jakiul Hassan, Faisal Khan, Mainul Hasan, 2012, A risk-based approach to manage non-repairable

spare parts inventory, Journal of Quality in

Maintenance Engineering, Vol. 18 Iss: 3 pp. 344 – 362.

[9] Kostas-Platon Aronis, Ioulia Magou, Romert Dekker, George Tagaras, 2004, Inventory Control of Spare Parts Using a Bayesian Approach : a

Case Study, Aristoteles University of Thessaloniki,

Eramus University Rotterdam.

[10] Moubray, John, 1991, Reliability-Centred

Maintenance, The University of Michigan

[11] Sodikin, Imam., 2010, Analisis Penentuan Waktu Pera watan dan Jumlah Persediaan Suku Cadang

Rantai Garu yang Optimal, Jurnal Teknologi,

Vol.3 No.1 pp. 44-52.

[12] Sutrisno, IR., MSAE., Handout Kuliah Manajemen Perawatan. IT Telkom. Bandung, 2012.

[13] Syamsuddin, M., Kerangka Pemikiran Analisis

Bayesian, Industrial and Financial Mathematics

FMIPA ITB.

[14] Zakkaha, Muhammad Arvin, 2014, Perencanaan Kebijakan Persediaan Obat Jenis Tablet Di Bagian Instalasi Farmasi Rumah Sakit Umum XYZ

Bandung Dengan Menggunakan Metode

Continuous Review (Model Q) dan Joint