TUGAS AKHIR

Untuk memenuhi sebagai persyaratan mencapai derajat Sarjana Teknik

di Teknik Mesin

Diajukan oleh :

Albertus Nugroho Budi Sutrisno 045214017

PROGRAM STUDI TEKNIK MESIN

JURUSAN TEKNIK MESIN

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA

YOGYAKARTA

2009

FINAL PROJECT

Presented as Partial Fulfillment of the Requirements To Obtain the Sarjana Teknik Degree

In Mechanical of Engineering

By:

Albertus Nugroho Budi Sutrisno 045214017

MECHANICAL ENGINEERING STUDY PROGRAM

MECHANICAL ENGINEERING DEPARTMENT

FACULTY OF SCIENCE AND TECHNOLOGY

SANATA DHARMA UNIVERSITY

YOGYAKARTA

2009

Dengan ini saya menyatakan bahwa dalam tugas akhir ini tidak terdapat karya yang pernah diajukan untuk memperoleh gelar kesarjanaan di suatu Perguruan Tinggi dan sepanjang pengetahuan saya juga tidak terdapat karya atau pendapat yang pernah ditulis atau diterbitkan oleh orang lain, kecuali yang sengaja tertulis diacu dalam naskah ini dan disebutkan dalam daftar pustaka.

Yogyakarta, Februari 2009

Albertus Nugroho Budi Sutrisno

untuk pemotongan (cutting blow). Pamaparan sistem pneumatik tersebut juga dilengkapi dengan perhitungan untuk mengetahui kecepatan, tekanan dan debit udara serta daya yang diperlukan.

Data yang diperoleh untuk penelitian ini merupakan data berupa hasil pengaturan-pengaturan seperti pengaturan tekanan pada kotak regulator (regulator box) dan waktu kerja dari dua jenis aliran udara tersebut serta hasil pengukuran seperti pengukuran jarak dan rpm. Seluruh sistem pneumatik ini bekerja di dalam saluran pipa fleksibel (hose) sehingga dalam perhitungan banyak menggunakan persamaan kontinuitas dan persamaan Bernoulli.

Dari hasil perhitungan menunjukkan bahwa untuk aliran nosel utama yang mengonsumsi udara sebesar 6,84×10-4 m3/detik membutuhkan kecepatan udara 54,28 m/detik dan daya yang digunakan adalah sebesar 340,6 watt. Pada aliran untuk pemotongan yang mengonsumsi udara sebesar 3,17×10-5 m3/detik membutuhkan kecepatan udara sebesar 2,45 m/detik dan daya yang digunakan adalah sebesar 6,31 watt. Tekanan udara pada ujung nosel untuk aliran nosel utama sebesar 4,98×105 Pa, sedangkan tekanan awal pada kotak regulator sebesar 5×105 Pa. Tekanan udara pada ujung nosel untuk aliran untuk pemotongan sebesar 1,97×105 Pa, sedangkan tekanan awal pada kotak regulator sebesar 2×105 Pa.

dengan rahmatNya,penulis dapat menyelasaikan naskah Tugas Akhir yang berjudul Sistem Pneumatik untuk Penembakan Benang Pakan pada Mesin Tenun “Tsudakama ZA 205i tipe Air Jet Loom” . Engkau juga telah mencurahkan rahmat-Mu kepada penulis lewat orang-orang yang telah membantu penulis baik secara langsung maupun secara tidak lanngsung, maka penulis juga berterima kasih kepada :

1. Romo Ir Gregorius Heliarko SJ., SS., B.ST., MA., M.Sc., selaku Dekan Fakultas Sains dan Teknologi Universitas Sanata Dharma Yogyakarta.

2. Bapak Ir. Rines, M.T., selaku dosen pembimbing yang telah memberikan bimbingan, dorongan serta meluangkan waktu untuk membimbing penulis dalam menyelesaikan Tugas Akhir.

3. Seluruh dosen, staf dan karyawan Fakultas Sains dan Teknologi Universitas Sanata Dharma Yogyakarta atas kuliah, bimbingan , serta fasilitas yang diberikan selama masa kuliah.

4. Bapak Ir.Djarot Gunadi selaku Factory Manager PT. Daya Manunggal, Salatiga, yang telah memberi kesempatan kepada penulis untuk melakukan penelitian di pabrik.

5. Bapak Andre, yang banyak mengarahkan penulis dalam penelitian di pabrik

6. Bapak Lilik Purwiyatno selaku Kepala Departemen Weaving AJL II yang telah memberi kesempatan untuk melakukan penelitian.

7. Bapak Yuwono selaku Kepala Bagian Kompressor dan rekan-rekan bagian kompressor yang memperbolehkan penulis meneliti bagian kompressor.

8. Bapak Eko Sudianto selaku Kepala Bagian Maintenance Loom, dan rekan-rekan bagian maintenance loom yang telah banyak meluangkan

10.Kakakku Susi dan Adikku Agung, telah memberikan doa dan semangat kepada penulis.

11.Istriku Tri Wahyuni H dan anakku Ria OC yang telah memberikan semangat kepada penulis untuk Tugas Akhir serta telah bersabar

12.Dian S dan Andy P, Hendry serta lain-lain yang sudah banyak memberi saran dan mau mendengarkan masalah-masalahku.

13.Saudara-saudara penulis dan teman-teman penulis yang tidak dapat disebutkan oleh penulis satu per satu.

14.Semua teman-teman Teknik Mesin ’04 yang tidak dapat kami sebutkan satu per satu, serta

15.Semua pihak yang telah membantu dalam menyelesaikan Tugas Akhir ini.

Penulis sangat menyadari, bahwa Tugas Akhir ini masih perlu penyempurnaan, sehingga saran dan kritik dari berbagai pihak demi kesempurnaan Tugas Akhir ini sangat penulis harapkan dan semoga Tugas Akhir dapat menjadi referensi teman-teman yang lain untuk mengembangan lebih lanjut.

Yogyakarta, Februari 2009

Albertus Nugroho Budi Sutrisno

HALAMAN PERSETUJUAN PEMBIMBING ... ii

HALAMAN PENGESAHAN ... iii

PERNYATAAN HASIL KARYA ... iv

INTISARI ... vi

PUBLIKASI KARYA ILMIAH UNTUK KEPENTINGAN AKADEMIS vii KATA PENGANTAR ... viii

DAFTAR ISI ... x

DAFTAR LAMBANG ... xiii

DAFTAR TABEL ... xiv

DAFTAR GAMBAR ... xv

BAB I PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Perumusan Masalah ... 3

1.3 Tujuan ... 4

1.4 Pembatasaan masalah ... 4

1.5 Manfaat ... 5

BAB II LANDASAN TEORI ... 7

2.1 Pneumatik ... 7

2.1.1 Kelebihan Sistem Pneumatik ... 8

2.1.2 Kekurangan (keterbatasan) Pneumatik ... 10

2.1.3.3 Densitas ... 14

2.2 Persamaan-persamaan Fisika Dasar ... 15

2.2.1 Persamaan Bernoulli ... 15

2.2.2 Persamaan Kontinuitas ... 16

2.2.3 Laju Aliran ... 17

2.2.4 Hukum Pascal... 17

2.2.5 Gaya ... 18

2.2.6 Tekanan ... 19

2.2.7 Gerak ... 19

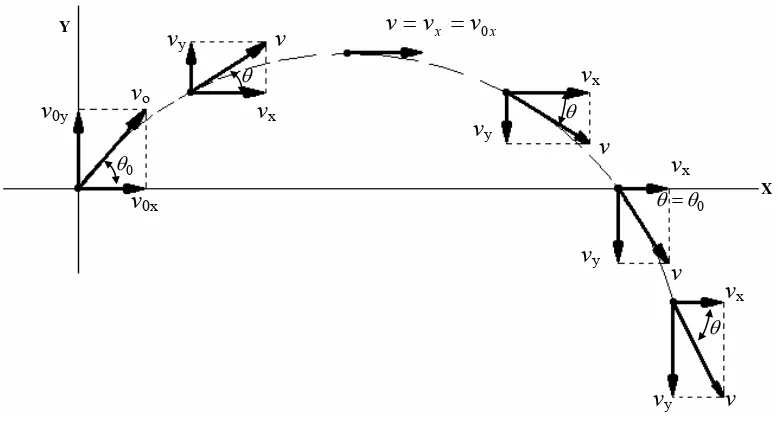

2.2.7.1 Gerak Parabola ... 19

2.2.7.2 Kecepatan ... 21

2.2.8 Periode dan Frekuensi ... 22

2.2.9 Daya ... 22

BAB III MESIN TENUN ... 23

3.1 Proses Pembentukan Kain ... 23

3.2 Istilah-istilah Penenunan ... 26

3.3 Alur dan Siklus Kerja serta Ukuran hose ... 43

3.3.1 Nosel Utama ... 44

3.3.2 Aliran Pemotong... 45

3.3.3 Aliran konstan ... 46

BAB IV PERHITUNGAN DAN ANALISIS ... 53

4.1 Putaran mesin ... 55

4.2 Kecepatan benang setelah ditembakkan ... 56

4.3 Nosel utama... 62

4.4 Aliran Pemotong ... 68

BAB V HASIL dan PEMBAHASAN ... 77

5.1 Putaran mesin ... 77

5.2 Kecepatan benang setelah ditembakkan ... 77

5.3 Penurunan benang ... 78

5.4 Nosel utama ... 80

5.5 Aliran pemotong ... 82

BAB VI KESIMPULAN dan SARAN ... 84

6.1 Kesimpulan ... 84

6.2 Saran ... 85

DAFTAR PUSTAKA ... 86

LAMPIRAN ... 87

+Pe daerah tekanan terukur

Pa Pascal

kPa kiloPascal (× 1000) ρ rapat massa (densitas)

m massa, kg

V volume, m3

v kecepatan, m/detik

P tekanan, Pa

A luas penampang, m2

h ketinggian, m

g gravitasi, m/detik2

Q debit, m3/detik

F gaya, N

a percepatan, m/detik2

v0x kecepatan awal pada sumbu x, m/detik

v0y kecepatan awal pada sumbu y, m/detik

θ sudut kemiringan, 0

vx kecepatan pada sumbu x, m/detik

vy kecepatan pada sumbu y, m/detik

x

F

Σ jumlah gaya pada sumbu x, m/detik

y

F

Σ jumlah gaya pada sumbu y, m/detik

s jarak, m

t waktu, detik

T periode, detik

f frekuensi, rpm

W daya, watt

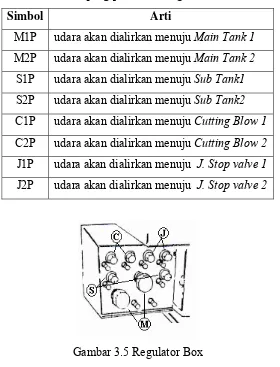

Tabel 3.2 Simbol plug pada kotak regulator ... 36

Tabel 3.3 Timing awal nosel pendukung ... 49

Tabel 4.1 Data analisis mesin tenun ... 53

Tabel 4.2 Beberapa sifat udara pada tekanan atmosfir ... 54

Tabel 4.3 Penurunan benang pakan ... 60

Tabel 4.4 Penurunan benang pakan terhadap jarak tempuh dan waktu yang dipergunakan ... 62

Tabel 4.5 Ukuran penampang selang nosel utama ... 64

Tabel 4.6 Persamaan matematis untuk nosel utama ... 66

Tabel 4.7 Perhitungan matematis untuk nosel utama ... 67

Tabel 4.8 Ukuran penampang selang untuk aliran pemotong ... 69

Tabel 4.9 Persamaan matematis untuk aliran pemotong ... 70

Tabel 4.10 Perhitungan matematis untuk aliran pemotong ... 75

Gambar 2.1 Ilustrasi tekanan atmosfir ... 13

Gambar 2.2 Persamaan Bernoulli ... 15

Gambar 2.3 Persamaan Kontinuitas ... 16

Gambar 2.4 Gerak Parabola dalam grafik Kartesius ... 19

Gambar 3.1 Alur Proses Weaving AJL ... 23

Gambar 3.2 Mesin Tenun ... 31

Gambar 3.3 Mekanik Mesin Tenun ... 32

Gambar 3.3 Jalur Pneumatik Mesin Tenun ... 33

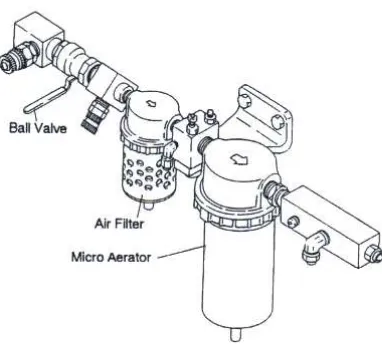

Gambar 3.4 Ball valve, Air filter, dan Micro aerator ... 35

Gambar 3.5 Regulator Box ... 36

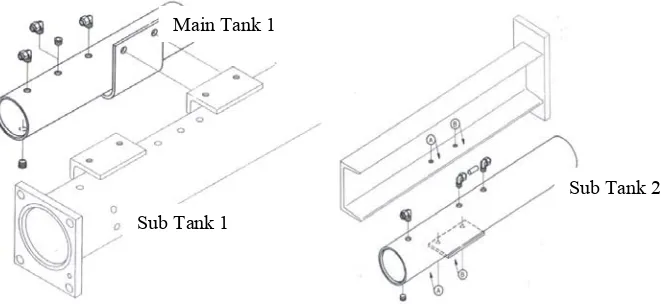

Gambar 3.6 Main tank dan Sub tank ... 37

Gambar 3.7 Solenoid untuk main nozzle ... 38

Gambar 3.8 Solenoid untuk cutting blow ... 38

Gambar 3.9 Solenoid untuk aliran konstan ... 39

Gambar 3.10 Solenoid untuk nosel pendukung ... 40

Gambar 3.11 FDP Drum ... 41

Gambar 3.12 Bagian nosel utama ... 42

Gambar 3.13 Nosel utama ... 42

Gambar 3.14 Nosel Pendukung ... 42

Gambar 3.15 Ukuran selang untuk nosel utama ... 45

Gambar 3.19 Siklus kerja mesin tenun ... 52

Gambar 4.1 Gerakan penurunan benang pakan ... 58

Gambar 4.2 Grafik penurunan benang pakan terhadap jarak tempuh ... 61

Gambar 4.3 Grafik penurunan benang pakan ... 63

1.1 Latar Belakang

Perkembangan dunia dewasa ini semakin hari semakin maju, peningkatan taraf hidup manusia juga menuntut orang untuk bekerja lebih baik agar dapat mendapatkan hasil yang maksimal. Agar mandapatkan hasil yang lebih baik dalam bekerja. Seiring perkembangan zaman, banyak pula pekembangan di berbagai bidang. Perkembangan ini mempunyai salah satu tujuan agar segala sesuatu dapat menjadi lebih praktis, mudah, murah, efektif dan efisien serta yang penting adalah peningkatan kualitas suatu barang.

Industri merupakan salah satu bidang yang mengikuti perkembangan tersebut agar peningkatan mutu tercapai. Dahulu, untuk menghasilkan suatu barang produksi, industri masih banyak menggunakan tenaga dari manusia. Tenaga manusia tidak konstan, dapat juga habis atau menurun, jadi manusia membutuhkan istirahat, maka dianggap kurang efektif dalam beberapa hal di bidang industri, sebab di industri selalu menargetkan barang produksinya. Seiring dengan perkembangan ilmu pengetahuan, industripun juga ikut mengalami perkembangan. Dahulu menggunakan tenaga manusia, mulai dibantu sedikit demi sedikit dengan menggunakan bantuan mesin dan terus berkembang lalu mesin yang mengerjakan pekerjaan, sedangkan manusia mengendalikan atau mengawasi.

Begitu banyak jenis mesin yang tercipta untuk mempermudah pekerjaan manusia dan mengefektifkan kerja manusia serta labih memaksimalkan hasil yang diperoleh, terutama mesin yang digunakan untuk produksi.

Tekstil, merupakan salah satu industri dari berbagai industri yang juga melakukan peningkatan mutu untuk menghasilkan barang produksi tersebut. Penggunaan mesin-mesin juga dilakukan untuk meningkatan mutu tersabut. Salah satu mesin yang digunakan adalah mesin tenun.

Menenun merupakan pembuatan lembaran kain dengan cara memasukkan benang secara tegak lurus dengan benang lainnya. Pada zaman dahulu, awal aktivitas ini dimulai, kegiatan ini dilakukan dengan menggunakan tangan. Berkat kemajuan dari teknologi yang setiap hari semakin berkembang, maka kemudian mulai diciptakan mesin tenun sederhana, tetapi masih menggunakan bantuan manusia sebagai penggerak mesin tersebut. Dari waktu ke waktu mesin tenun terus mengalami perubahan, mulai dari yang seluruh pengoperasiannya yang menggunakan tenaga manusia, lalu berkembang menggunakan tenaga manusia dan dibantu dengan mekanik bahkan penggunaan tenaga manusia juga sudah dapat tergantikan dengan tenaga listrik yaitu dengan motor listrik.

benang dalam penganyaman dan motor listrik sebagai alat penggerak mekanik yang mendukung penganyaman tersebut.

Tenaga pneumatik sangat vital, karena jika tidak terdapat udara bertekanan ini maka tidak akan terjadi proses menganyaman, jadi udara bertekanan ini perlu dipelihara dan dijaga baik didalam perpipaan maupan didalam sistem pada mesin tersebut. Karena mesin tenun tersebut menggunakan tenaga pneumatik sebagai penggerak vital, dengan demikian mesin tenun ini disebut dengan mesin tenun tipe Air Jet Loom atau lebih mudah dengan sebutan AJL. Dengan adanya mesin tenun tersebut, maka manusia lebih fokus untuk mengawasi mesin tersebut jika terjadi masalah teknis. Selain itu tenaga manusia juga dapat difokuskan untuk merawat (maintenance) mesin tersebut.

Setelah tahu bahwa aktivitas menganyam yang sebelumnya dikerjakan dengan menggunakan tenaga manusia dan kini dapat digantikan dengan udara bertekanan, maka satu perkerjaan lagi akan dapat menjadi lebih efektif dan efisien serta dapat maksimal pula hasilnya.

1.2 Perumusan Masalah

ditunjukkan dari sisi kecepatan tembakan yang dihasilkan oleh nosel utama, debit udara bertekanan dan daya yang dipergunakan.

1.3 Tujuan

Tujuan dari penelitian ini antara lain :

1. Memaparkan sistem pneumatik secara umum pada mesin tenun “Tsudakoma ZA 205i” tipe Air jet Loom terutama pada komponen nosel utama.

2. Menganalisa dan menghitung ulang kecepatan tembakan yang dihasilkan oleh nosel utama, debit udara bertekanan dan daya yang digunakan pada nosel utama untuk aliran nosel utama dan aliran pemotong (cutting blow).

Dengan memperoleh hasil dari analisa dan perhitungan, secara bersamaan akan diketahui pengaruh yang diberikan dari pengaturan udara bertekanan pada kotak regulator (regulator box).

1.4 Pembatasaan masalah

permasalahan yang akan di paparkan secara lebih lengkap adalah pada bagian yang menyangkut kemponen nosel utama. Hal-hal yang dijelaskan diluar komponen nosel utama merupakan pendukung saja.

1.5 Manfaat

Manfaat yang diperoleh dari penelitian ini antara lain : 1. Bagi Perusahaan

a. Memberikan satu wawasan baru mengenai sistem pneumaitk dalam sebuah mesin tenun yang dimiliki perusahaan tersebut. b. Membuka kemungkinan melakukan tali kerjasama yang saling

menguntungkan dengan universitas.

2. Bagi Universitas

a. Memberikan wacana baru mengenai salah satu penggunaan tenaga pneumatik dibidang industri.

3. Bagi mahasiswa

a. Pengaplikasian berbagai teori yang telah diperoleh di bangku perkuliahan.

b. Mengenal dan memahani serta menemukan cara untuk pemecahan masalah yang ada di perusahaan pada bagian pneumatik.

c. Mengembangkan kepribadian dengan cara berinteraksi dengan semua orang yang berada di perusahaan.

2.1 Pneumatik

Pneumatik merupakan pengetahuan tentang udara yang bergerak, keadaan-keadaan keseimbangan udara dan syarat-syarat keseimbangan. Kata pneumatik itu berasal dari perkataan Yunani “pneuma” yang berarti “napas” atau “udara”. Jadi pneumatik berarti : terisi udara atau digerakkan oleh udara mampat.

Pneumatik itu merupakan cabang mekanika fluida dan tidak hanya meliputi aliran-aliran udara melalui suatu sistem saluran, yang terdiri atas pipa-pipa, selang-selang, perlengkapan (device) dan sebagainya, tetapi juga aksi dan penggunaan udara mampat.

Pneumatik dalam pelaksanaan teknik udara mampat dalam industri merupakan ilmu pengetahuan dari semua proses mekanis dimana udara memindahkan suatu gaya atau suatu gerakan, dengan demikian bidang pneumatik itu meliputi semua komponen mesin atau peralatan yang memanfaatkan udara sebagai pemberi dayanya.

Pada mulanya pemakaian udara mampat terbatas untuk alat-alat kerja dengan peralatan tumbuk atau putar. Setelah itu,terutama setelah Perang Dunia II, peralatan-peralatan udara mampat ini oleh sebab majunya perkembangan teknik, mekanisasi dan otomatisasi, lebih mendapatkan pengakuan sebagai alat bantu yang cocok sekali pada pelaksanaan produksi.

Kata pneumatik juga tidak dapat lepas dari kata fluida, baik fluida diam maupun fluida bergerak. Pengertian fluida adalah zat-zat yang mampu mengalir dan yang menyesuaikan diri dengan bentuk wadahnya.

Perbedaan utama antara fluida cairan dengan fluida gas:

a. Cairan termasuk fluida yang tidak kompresibel, sedangkan gas marupakan fluida yang kompresibel Kompresibel artinya fluida dapat ditekan atau di mampatkan pada suatu ruang tertentu sampai mencapai volume tertentu.

b. Cairan mengisi volume tertentu dalam sebuah wadah dan mempunyai permukaan - permukaan bebas, sedangkan gas dengan massa tertentu mengembang sampai mengisi seluruh bagian wadah yang ditempati.

Dalam hal ini, pada dasarnya hanya sistem pneumatik yang menggunakan udara sebagai fluida kerja. Udara yang dimampatkan adalah udara yang diambil dari lingkungan sekitar dan kemudian udara tersebut akan ditempatkan atau dialirkan pada ruangan yang lebih kecil daripada sebelumnya. Udara yang dimampatkan tadi akan menekan ke segala arah dan tekanan tersebut yang nantinya akan menjadi tenaga atau energi yang dipakai untuk melakukan suatu proses kerja.

2.1.1 Kelebihan Sistem Pneumatik

sistem pneumatik mempunyai beberapa kelebihan dibandingkan menggunakan sistem hidrolik.

1. Fluida kerja mudah diperoleh dan mudah diangkut:

a. udara terdapat dimana saja dalam jumlah yang tidak terhingga. b. saluran balik tidak diperlukan karena udara yang telah dipakai dapat dibuang dengan bebas.

2. Dapat disimpan dengan baik

Kompresor tidak perlu dihidupkan secara terus menerus. Udara hasil kompresi dapat di simpan ke dalam tangki penyimpanan. Penyimpanan ini juga dapat berguna jika terhentinya pasokan energi listrik.

3. Bersih dan kering

Jika terjadi kebocoran pada saluran pipa dari udara bertekanan, maka benda kerja maupun bahan tidak menjadi kotor. Ini penting dan cocok sekali dalam industri makanan, kayu dan tekstil.

4. Tidak peka terhadap suhu

Hal ini akan menjamin terjaganya peralatan dan saluran, walaupun di bawah kondisi perbedaan temperatur yang besar.

5. Aman

Udara hasil pemampatan tidak memberi resiko untuk terjadinya percikan api, jadi aman terhadap kebakaran dan ledakan.

6. Bentuk

Bentuk sistem pneumatik lebih sederhana, jadi lebih mudah dan murah dalam pemeliharaan.

7. Kecepatan

Udara bertekanan merupakan media kerja yang cepat. Kecepatan kerja yang tinggi dapat tercapai.

8. Pengaturan

Dengan pengaturan komponen udara bertekanan, kecepatan dan gaya dapat diatur.

9. Beban berlebih

Perkakas dan perlengkapan pneumatik akan tetap aman terhadap beban berlebih yang diberikan.

2.1.2 Kekurangan (keterbatasan) Pneumatik

Selain mempunyai kelebihan atau sisi positif, sistem pneumatik ini juga mempunyai kekurangan atau sisi negatif jika juga diperbandingkan dengan sistem hidrolik.

1. Udara buangan menimbulkan suara yang sangat bising, tetapi masalah ini dapat diatasi secara baik dengan adanya material peredam suara.

3. Udara bertekanan harus disiapkan dengan baik untuk mencegah timbulnya resiko keausan dan debu terhadap komponen pneumatik.

4. Kelembaban udara dalam udara yang di mampatkan akan terjadi penurunan suhu dan peningkatan tekanan berakibat terjadinya air embun. Hal ini dapat teratasi dengan penggunaan filter sebagai

penyaring air embun.

5. Pelumasan pada udara mampat diberikan bersamaan dengan udara mengalir. Bahan pelumas harus dikabutkan dalam udara mampat.

Sama halnya dengan ilmu-ilmu pengetahuan lainnya seperti : elektro dan konstruksi saluran-saluran pipa, untuk pneumatik juga telah ditetapkan lambang-lambang bagan untuk unsur hubungan yang telah disebutkan, sehingga hubungan-hubungan yang direncanakan menjadi jelas.

Lambang dan penggambaran pneumatik sangat diperlukan untuk : a. sebutan yang sama bagi unsur-nusur pneumatik.

b. bagan hubungan yang seragam dalam semua cabang industri. c. agar bagan pneumatik dapat dibaca tanpa kesalahan-kesalahan. d. penafsiran cepat dari arti fungsi bagan pneumatik.

e. studi literatur dalam maupun luar negeri.

2.1.3 Prinsip Dasar Pneumatik 2.1.3.1 Udara atmosfir

Udara atmosfir merupakan campuran unsur-unsur nitrogen, oksigen, uap air dan pengotor (debu, jelaga dan sebagainya). Udara campuran gas ini rata-rata mempunyai susunan berupa nitrogen (N2)78,03%, oksigen (O2)20,90%, argon

(Ar)0,94%, karbon dioksida (CO2)0,03% dan helium, neon, kripton, xenon 0,10%

Nilai tersebut diatas berlaku untuk lapisan udara yang paling atas permukaan laut. Permukaan air laut ini juga dpat dianggap sebagai patokan atau titik referensi, dimana atmosfir memberikan tekanan sebesar 101 kPa. Tekanan atmosfir turun seiring dengan meningkatnya ketinggian. Pada daerah dengan ketinggian 0 sampai 20.000 ft (6,1 km), hubungan antara ketinggian dan tekanan mendekati linier, dengan penurunan sekitar 11 kPa per km. Udara atmosfir ini biasanya mempunyai kadar uap air yang tinggi sehingga juga disebut udara lembab.

Dalam perhitungan-perhitungan yang berkaitan dengan sirkuit pneumatik, tekanan sebesar 101 kPa dipakai sebagai sebuah standard. Nilai densitas bobot udara adalah 11,8 N/m3 pada tekanan 101 kPa absolut dan temperatur 20°C.

Perhitungan-perhitungan sirkuit yang berhadapan dengan perubahan volume dan tekanan udara harus dilakukan dengan menilai nilai-nilai tekanan dan temperatur absolut. Dalam satuan Metris (SI), untuk memperoleh tekanan absolut adalah dengan cara menjumlahkan antara tekanan yang terukur pada penunjukkan

satuan Pa. Pernyataan diatas tersebut jika diubah dalam model matematika akan menjadi seperti berikut ini:

Tekanan absolut (Pa abs) = tekanan terukur (Pa ukur) + 101000 (2.1)

2.1.3.2 Tekanan Udara

Di bumi ini pada dasarnya dipengaruhi oleh tekanan atmosfir absolut, tekanan ini pada dasarnya tidak dapat dirasakan. Oleh karena itu tekanan atmosfir Patm dipandang sebagai dasar dan suatu selisih disebut tekanan lebih Pe dan dapat

diilustrasikan oleh Gambar 2.1 Ilustrasi tekanan atmosfir

Tekanan atmosfir

+Pe tekanan terukur

-Pe hampa (vacum)

Gambar 2.1 Ilustrasi tekanan atmosfir

Tekanan atmosfir tidak mempunyai harga yang konstan. Tekanan atmosfir bervariasi dengan geografis dan cuaca. Daerah yang terdapat antara garis nol absolut dengan tekanan atmosfir yang berubah-ubah disebut daerah hampa (-Pe)

dan diatasnya yaitu daerah tekanan terukur (+Pe)

Tekanan absolut Pabs terdiri dari tekanan -Pe dan tekanan +Pe. Di dalam

+Pe. Jika tekanan absolut ditentukan, penunjukkan harga akan lebih tinggi ≈ 100

kPa (1bar).

Dulu seringkali digunakan singkatan atau, untuk menunjukkan tekanan yang dimaksudkan masing-masing adalah tekanan mutlak dan tekanan lebih. Sekarang singkatan singkatan ini tidak diperbolehkan lagi. Sejak 1 Januari 1978 hanya diperbolehkan satuan tekanan (satuan SI) yang berikut ini :

Pascal (Pa) dan pada tekanan-tekanan yang lebih besar bar. 1 Pa = 1 N/m2 = 10-5bar = 10 μbar 1bar =105 Pa = 105 N/m2

1mbar = 100Pa = 100 N/m2

Dalam ilmu teknik tekanan udara dapat diukur dengan manometer, yang berkerja atas dasar yang sama dengan barometer (barometer air raksa dan barometer aneroida, barometer yang tidak menggunakan air raksa).

2.1.3.3 Densitas

Densitas merupakan kerapatan massa atau berat jenis suatu zat baik itu zat cair, padat maupan gas. Densitas (atau kerapatan) ρ suatu gas (dan berarti juga udara) adalah hasil bagi massa m dan volume V:

V m

=

ρ (2.2)

satuan dari densitas adalah kg/m3 (atau kg/dm3 atau g/cm3).

Pascal, persamaan kecepatan dan percepatan, persamaan Bernoulli dan juga persamaan fisika lainnya.

2.2 Persamaan-persamaan Fisika Dasar 2.2.1 Persamaan Bernoulli

Prinsip Bernoulli adalah sebuah istilah di dalam mekanika fluida yang menyatakan bahwa pada suatu aliran fluida, peningkatan pada kecepatan fluida akan menimbulkan penurunan tekanan pada aliran tersebut. Prinsip ini sebenarnya merupakan penyederhanaan dari Persamaan Bernoulli yang menyatakan bahwa jumlah energi pada suatu titik di dalam suatu aliran tertutup sama besarnya dengan jumlah energi di titik lain pada jalur aliran yang sama. Prinsip ini diambil dari nama ilmuwan Belanda/Swiss yang bernama Daniel Bernoulli.(sumber: wikipedia Indonesia). Untuk lebih memahami penjelasan, lihat Gambar 2.2 Persamaan Bernoulli

Persamaan Bernoulli ini dipergunakan untuk menghitung suatu persamaan fluida, yang dimana fluida tersebut adalah fluida bergerak. Persamaan Bernoulli ini dapat dirumuskan sebagai berikut:

1 12 1 2 22 2

2 1 2

1 v gh P v gh

P + ρ +ρ = + ρ +ρ (2.3)

Pada umumnya untuk mempermudah dalam perhitungan, variabel ketinggian akan diasumsikan sama dengan nol (0) dan persamaan diatan akan menjadi demikian:

2 2 2

2 1

1 12 v P 12 v

P + ρ = + ρ (2.4)

2.2.2 Persamaan Kontinuitas

v1

v2

D1

D2

Qmasuk Qkeluar

2 1

Gambar 2.3 Persamaan Kontinuitas (Sumber:Budikase, 2003, hal 106)

Dari gambar persamaan kontinuitas tersebut dapat dirumuskan sebagai berikut : A1 . v1 = A2 . v2 = A3 . v3 = konstan (2.5)

Persamaan kontinuitas ini dalam di buat dalam bentuk lain yaitu:

2

1 2

1 A

v v

A = ⋅ atau 2

1 2

1 v

A A

v = (2.6)

2.2.3 Laju Aliran

Laju aliran merupakan perluasan daari persamaan kontinuitas. Laju aliran merupakan hasil kali antara luas penampang lintang dengan kecepatan fluida yang mengalir pada luas penampang tersebut.

Q= A×ν (2.7)

2.2.4 Hukum Pascal

zat cair, tetapi menggunakan fluida gas (udara bertekanan). Meskipun demikian, prinsip dari hukum Pascal tetap dapat digunakan.

Di atas penulis telah menjelaskan atau mengulangi beberapa ilmu fisika yang telah diperoleh di bangku SMA yang ternyata berguna untuk menyelesaikan perhitungan ilmu pneumatik. Persamaan dan hukum-hukum tersebut diatas selalu dipergunakan dalam perhitungan pneumatik, tetapi dalam permasalahan ini, penulis juga menambahkan beberapa teori agar dapat mendukung penyelesaikan dari permasalahan yang ada.

2.2.5 Gaya

Gaya ialah suatu tarikan atau dorongan yang dapat menimbulkan perubahan gerak (Drs. Kamajaya, Bandung, 1984, hal. 28) atau suatu interaksi yang bila berkerja sendiri menyababkan perubahan gerak pada benda (Ensiklopedia Indonesia, Jakarta, 1987, hal. 1093). Gaya dan gerak mempunyai hubungan dengan ilmu fisika yang benama Hukum Newton.

Pada Hukum Newton II, percepatan yang ditimbulkan oleh gaya yang bekerja pada sebuah benda berbanding lurus dan searah dengan gaya dan berbanding terbalik dengan massa benda. Pesamaan hukum Newton II sebagai berikut:

2.2.6 Tekanan

Dalam ilmu fisika, tekanan didefinisikan sebagai gaya per satuan luas. Jika gaya sebesar F bekerja secara merata dan tegak lurus pada suatu permukaan yang luasnya A, tekanan P pada permukaan itu adalah:

A F

P= (2.9)

Satuan tekanan dalam SI yang biasa dipergunakan adalah Newton/meter2 (N/m2) atau lebih dikenal dengan istilah Pascal (Pa), sedangkan 1 bar = 105 N/m2.

2.2.7 Gerak

Gerak merupakan perubahan posisi atau tempat suatu benda terhadap suatu titik acuan setiap saat. Benda bergerak berarti tempat benda berubah dan mempunyai kecepatan. Salah satu bentuk dari gerak adalah gerak parabola.

2.2.7.1 Gerak Parabola

Pada ilmu fisika, gerakan parabola ini mempunyai beberapa unsur seperti: sudut elevasi dan kecepatan awal pelemparan. Kecepatan awal dari gerak parabola yang digambarkan dapat dijabarkan dalam komponen v0x dan v0y seperti yang

dapat dilihat pada Gambar 2.4 Gerak Parabola dalam koordinat Kartesius. Komponen v0x dan v0y ini dapat dijabarkan kembali dalam bentuk matematika

yaitu: cosθ 0 0x v

v = dan sinθ

0

0y v

x

x v

v v= = 0 Y

v vy

θ vx

vo

θ

v0y vx

vy

v

v0x 0

θ vx

X 0 θ θ= vy v vx θ v vy

Gambar 2.4 Gerak Parabola dalam koordinat Kartesius. (Sumber: Sears, 1960, hal 99)

Dengan menggunakan koordinat Kartesius tersebut, Hukum Newton II

dapat dibagi dua komponen x dan y yaitu ΣFx =max dan ΣFy =may, kemudian

Hukum Newton II tersebut akan dapat diubah dalam sumbu x pada koordinat

Kartesius menjadi dan dalam sumbu y pada koordinat Kartesius menjadi

, yang dimana percepatan pada setiap titik pada sumbu x di koordinat

Kartesius akan menjadi 0 = ΣFx

mg Fy =− Σ 0 = Σ = m F

ax x dan percepatan pada sumbu y pada

koordinat Kartesius akan menjadi

g

m mg m

F

ay =Σ y =− =− (2.10)

Dari persamaan diatas, selama percepatan pada arah horizontal bernilai

nilai nol (0) dan selama kecepatan selalu konstan di setiap titik pada lintasan,

akan diperoleh persamaan:

x

a

x

vx =v0x =v0cosθ0 (2.11)

Ketika selama percepatan pada arah vertikal bernilai , akan

diperoleh pula kecepatan dalam arah vertikal di setiap waktu adalah: g y a =−

y

v

vy =v0y−gt=v0sinθ0 −gt (2.12)

Dari dua persamaan kecepatan dan tersebut akan diperoleh resultant

kecepatan yaitu:

x

v vy

v= v x2+v y2 (2.13)

Selain itu sudut yang dibentuk dari arah horizontal dapat ditemukan dari:

x v v y = θ

tan (2.14)

Pada koordinat Kartesius, untuk koordinat x di setiap waktu saat kecepatanx diasumsikan konstant mempunyai persamaan matematika yaitu:

(

v)

tx= 0cosθ0 (2.15)

dan untuk koordinat yaitu: y

(

)

22 1 0 sin

0 t gt

v

y= θ − (2.16)

2.2.7.2 Kecepatan

Secara matematika, kecepatan dapat didefinisikan sebagai perubahan kedudukan per satuan waktu. Definisi tersebut juga dapat ditulis dengan persamaaan sebagai berikut:

t s

2.2.8 Periode dan Frekuensi

Istilah periode dan frekuensi ini pada umumnya berlaku pada suatu gerakan benda yang melingkar. Definisi dari periode T adalah waktu yang diperlukan untuk mengelilingi satu lingkaran / putaran penuh, sedangkan frekuensi f putaran adalah banyaknya putaran tiap detik. Jika periode dan frekuensi digabungkan dalam satu rumus, maka akan menjadi sebagai berikut:

Τ = 1

f atau f 1 =

Τ (2.18)

2.2.9 Daya

Daya merupakan laju usaha yang dilakukan. Dalam sistem SI, 1watt W daya adalah laju usaha 1 Joule J yang dilakukan selama satu detik (second). Dalam permasalahan ini, perumusan daya lebih dikembangkan lagi agar dapat dengan mudah dipergunakan dalam perhitungan. Persamaan (2.19) merupakan persamaan daya pada ilmu pengetahuan fisika secara umum. Saat persamaan daya tersebut dipergunakan dalam ilmu pengetahuan pneumatik akan diperoleh persamaan (2.20). Persamaan (2.20) ini menganut pada persamaan (2.19) dengan memperhatikan satuan yang dipergunakannya.

waktu usaha daya= s m 1 N 1 s J 1 W

1 = =

(

( )

)

s waktu m . N usaha ) W (daya = (2.19)

( ) ( )

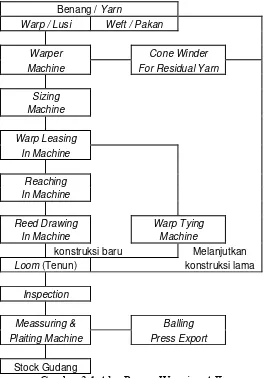

s m Q m N P3.1 Proses Pembentukan Kain

Sebelum mengetahui seluk beluk mesin tenun, akan dijelaskan sedikit tentang proses perjalanan benang yang nantinya akan menjadi lembaran kain. Untuk mengetahui alur perjalanan benang untuk menjadi lembaran kain, dapat dilihat pada Gambar 3.1 Alur Proses Weaving AJL.

Benang / Yarn

Warp / Lusi Weft / Pakan

Warper Cone Winder

Machine For Residual Yarn

Sizing

Machine

Warp Leasing

In Machine

Reaching

In Machine

Reed Drawing Warp Tying

In Machine Machine

konstruksi baru Melanjutkan

Loom (Tenun) konstruksi lama

Inspection

Meassuring & Balling

Plaiting Machine Press Export

Stock Gudang

Gambar 3.1 Alur Proses Weaving AJL

Pada halaman sebalumnya telah diperlihatkan alur proses penganyaman benang menjadi kain dalam bentuk gambar dan penjelasan dari gambar tersebut akan dijelaskan sebagai berikut ini:

1. Benang / Yarn

Merupakan bahan baku untuk pembuatan kain, dalam proses pembuatan benang dibagi menjadi dua macam penggunaanya yaitu: a.Benang Lusi /Warp Yarn

b.Benang Pakan /Weft Yarn

2. Warper Machine

Adalah mesin untuk menggulung benang dari bentuk cheese / cone ke dalam beam intermediate untuk diproses kaji /sizinig, untuk menentukan jumlah

barang lusi sesuai konstruksinya

3. Mini Automatic Cone Winder For Residual Yarn

Adalah alat untuk menggulung sisa-sisa benang dari mesin warping menjadi gulungan standar yang kemudian digunakan untuk pakan.

4. Sizing Machine

5. Warp Leasing – In Machine

Adalah mesin untuk menyilang jajaran benang lusi yang sudah dikanji dan sudah dibeam. Ini bertujuan agar jajaran benang lusi satu sama lainnya lurus tidak bersilang terlalu jatuh yang dimana akan menghambat proses penenunan.

6. Reacing – In Machine

Adalah mesin menyuap benang lusi yang sudah dibeaming untuk dicucuk. Pencucukan adalah proses memasukan benang lusi ke dalam lubang dropper pin dan gun (flat heald)

7. Reed Drawing – In Machine

Adalah mesin untuk memasukan benang lusi yang sudah dicucuk kedalam lubang sisir / reed, dimana sisir ini yang menentukan kepadatan atau kerataan anyaman dan lebar kain.

8. Loom Machine

Adalah mesin untuk membuat kain, dimana dengan mesin iniantara benang lusi dengan benang pakan dianyam hingga menjadi kain yang di kehendaki (kain mentah / grey)

9. Warp Tying Machine

konstruksi yang terdahulu dilanjutkan dengan cara diganti dengan beam baru untuk kemudian disambung.

10. Inspection

Adalah proses pemeriksaan kain yang telah dibuat untuk menentukan kualitasnya atau menentukan grade kain.

11. Automatic Meassuring And Plaiting Machine Adalah alat pelipat dan pengukur panjang kain.

12. Balling Press

Adalah alat packing kain

13. Gudang

3.2 Istilah-istilah Penenunan

Dari alur proses produksi tenun yang di jelaskan secara utuh, sekarang penjelasan akan fokuskan hanya pada nomor 8 yaitu Loom Machine atau Mesin tenun.

Loom Machine atau Mesin Tenun merupakan mesin yang bertujuan untuk

Lusi (lungsin, lusi) adalah benang bahan pembuat kain yang arah gerakannya menuju ke arah kita saat berada di depan mesin tenun. Benang lusi ini nanti akan dikatakan sebagai sisi panjang dari kain. Kata ”lungsin” dalam kamus bahasa Indonesia-Inggris berarti “warp”, sedangkan kata ”warp” itu sendiri dalam kamus Inggris-Indonesia berarti “melengkung”. Jadi istilah ”melengkung”, ”lungsin (lusi)” dan ”warp” dapat dikaitkan. Istilah tersebut dapat dikaitkan

karena sisi panjang kain nantinya akan dibentuk menjadi sebuah gulungan kain dan gulungan kain itu yang berbentuk melengkung.

Pakan (weft) adalah benang bahan pembuat kain yang arah gerakannya sejajar dengan kita saat berada di depan mesin tenun tersebut. Benang pakan ini terkadang juga disebut benang pengisi. Dikatakan dengan benang pengisi karena benang ini akan mengisi diantara benang lusi (lungsin) secara menyilang. Kata ”pakan”, dalam istilah industri textile bernama ”weft”, dalam bahasa Inggris

berarti ”woof”. Nama lain untuk benang pakan adalah pick.

Selain itu juga terdapat beberapa istilah yang ada dalam mesin tenun yang sering dipergunakan serta harus diperhatikan dalam proses menenun atau weaving, antara lain adalah sebagai berikut:

1. Timing

pakan dan sebagainya. Tujuan dari penggunaan timing pada mesin tenun ini adalah agar anyaman yang dihasilkan dapat sempurna dan tidak terjadinya pemborosan dalam pemakaian udara bertekanan dan energi listrik. Timing ini berguna menunjukkan beberapa hal yang penting, yaitu:

a. Penunjukkan sudut dan lama waktu dimana nozzle mengeluarkan udara bertekanan. Selain itu juga untuk penunjukkan sudut dan lama waktu solenoid pin untuk melepaskan benang pakan untuk proses memenun. b. Penunjukkan sudut ketika benang pakan mulai menyisip dan keluar pada

benang lusi.

c. Penunjukkan sudut gunting mulai dan lama waktu memotong benang pakan yang telah di lemparkan.

Timing ini beupa angka-angka yang menunjukkan waktu dan lama peralatan tersebut beroperasi. Angka-angka ini mempunyai satuan yaitu derajat (°) dalam sudut, sebab angka-angka ini berdasarkan putaran dari motor listrik. Jumlah putaran dari motor listrik ini juga sangat berpengaruh pada lamanya peralatan di dalam mesin tenun beroperasi. Jadi yang menentukan waktu dan lama sudut tersebut beroperasi adalah motor listrik, tetapi untuk mempernudahkan dalam perawatan, pengecekan dan lain sebagainya, maka penunjukkan sudut tersebut ditunjukkan dengan sebuah benda yaitu crank angle.

2. Crank Angle

Crank Angle ini berbentuk mirip seperti piring makan tetapi dengan

menunjukkan sudut. Fungsi dari crank angle ini adalah sebagai alat penunjuk sudut putaran pada mesin.

3. Pakan masuk dan pakan keluar

Pakan masuk disebut juga dengan fil.ins.timing (insertion). Fil.ins.timing (insertion) adalah sudut awal benang pakan mulai dilemparkan. Pada mesin tenun,

fil.ins.timing (insertion) ini telah diatur dengan sudut 95°. Sudut ini berlaku untuk

semua jenis benang pakan.

Pakan keluar disebut juga arrival set. Arrival set ini merupakan sudut yang seharusnya dimana benang pakan mulai keluar dari benang lusi yang terakhir. Sudut kedatangan ini sebenarnya sudah diatur yaitu 225° tetapi pada keadaan aktual dilapangan, sudut kedatangan lebih dari yang semestinya. Kondisi ini dapat terjadi dikarenakan kerapatan benang lusi (lungsin) yang terkadang menjadi faktor penghambat.

4. Densitas

densitas yang tercantum dalam mesin tenun adalah 110 x 55, maka ini berarti dalam 1 inchi2 terdapat 110 helai benang lusi dan 55 helai benang pakan.

Gambar 3.3 pada halaman sebelumnya menunjukkan jalur pneumatik mesin tenun dari awal udara bertekanan masuk menuju mesin, pengaturan udara bertekanan sampai keluar untuk dipergunakan sebagai alat bantu penganyaman. Untuk penjelasan dari bagian-bagian pada jalur pneumatik, akan dijelaskan sebagai berikut:

1. Katup Bola (Ball valve)

Berfungsi untuk membuka atau menutup aliran udara bertekanan yang masuk kedalam mesin tenun secara manual. Untuk menjelaskan keterangan diatas, dapat dilihat pada Gambar 3.4 Ball valve, Air filter, dan Micro aerator.

2. Filter Udara (Air filter)

Berfungsi untuk mengurangi atau mengilangkan debu dan kandungan air yang berada didalam udara bertekanan agar benang tidak terlalu lembab. Untuk menjelaskan keterangan diatas, dapat dilihat pada Gambar 3.4 Ball valve, Air filter, dan Micro aerator.

3. Micro-aerator

Gambar 3.4 Ball valve, Air filter, dan Micro aerator

4. Kotak regulator (Regulator box)

Berfungsi untuk mengatur tekanan udara yang akan dialirkan kedalam mesin tenun. Pada kotak regulator terdapat simbol-simbol untuk pengaturan udara bertekanan. Gambar 3.5 Regulator box dapat sedikit membantu untuk memperjelas maksud simbol dari kotak regulator. Untuk simbol dan keterangan tersebut dapat dilihat pada Tabel 3.1 Simbol regulator box.

Tabel 3.1 Simbol regulator box

Simbol Arti Keterangan

M Main Nozzle Pengaturan udara bertekanan pada main nozzle. S Sub Nozzle Pengaturan udara bertekanan pada sub nozzle. C Cutting Blow Pengaturan udara bertekanan pada cutting blow.

J Constant Jet Pengaturan udara bertekanan pada constant jet.

pada setiap simbol di kotak regulator, dapat dilihat pada Tabel 3.2 Simbol plug pada kotak regulator

Tabel 3.2 Simbol plug pada kotak regulator

Simbol Arti M1P udara akan dialirkan menuju Main Tank 1 M2P udara akan dialirkan menuju Main Tank 2 S1P udara akan dialirkan menuju Sub Tank1 S2P udara akan dialirkan menuju Sub Tank2 C1P udara akan dialirkan menuju Cutting Blow 1 C2P udara akan dialirkan menuju Cutting Blow 2 J1P udara akan dialirkan menuju J. Stop valve 1 J2P udara akan dialirkan menuju J. Stop valve 2

Gambar 3.5 Regulator Box

5. Tangki Pendukung (Sub tank)

pada bagian bawah mesin tenun, dekat dengan lantai Untuk membantu menjelaskan penjelasan di atas, dapat dilihat Gambar 3.6 Main tank dan Sub tank.

6. Tangki Utama (Main tank)

Berfungsi untuk tempat penyimpanan udara bertekanan sementara sebelum di distribusikan ke main nozzle. Selain itu agar udara bertekanan yang akan dipergunakan lebih stabil. Bentuk dan letak dari main nozzle ini adalah sama seperti pada sub tank.

Main Tank 1

Sub Tank 2

Sub Tank 1

Gambar 3.6 Main tank dan Sub tank

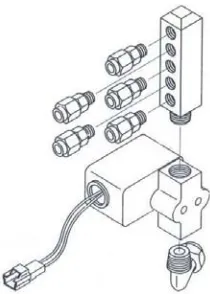

7. Katup untuk nosel utama (valve for main nozzle)

Gambar 3.7 Solenoid untuk main nozzle

8. Katup untuk aliran pemotongan (valve for cutting blow)

Merupakan katup yang kerjanya menggunakan aliran listrik (solenoid) yang mana katup ini berfungsi mengatur waktu udara bertekanan untuk mengalir ke nosel utama. Gambar solenoid untuk aliran pemotongan ditunjukkan oleh Gambar 3.8 Solenoid untuk cutting blow. Kerja dari katup ini adalah setelah katup untuk nosel utama berhenti melakukan kerja.

9. Katup untuk aliran konstan (stop valve for jet constant)

Fungsinya sama dengan katup bola yaitu untuk membuka atau menutup aliran udara bertekanan. Beda dengan katup bola, katup ini bekerja menggunaka aliran listrik. Jika pada katup untuk nosel utama dan katup untuk aliran pemotong, guna solenoid adalah untuk mengatur waktu aliran udara mengalir, sedangkan pada katup untuk aliran konstan, solenoid akan selalu mengalirkan aliran udara selama mesin tenun dialiri listrik, jika tidak ada aliran listrik pada mesin tenun, maka solenoid ini akan menutup. Jadi jika ada perawatan mesin yang memakan waktu yang lama, maka katup bola yang terdapat diluar mesin akan di posisikan tertutup. Gambar solenoid untuk jet constant ditunjukkan pada gambar 3.9

Gambar 3.9 Solenoid untuk jet constant

10. Katup untuk nosel pendukung (valve for sub nozzle)

Gambar 3.10 Solenoid untuk sub nozzle

11. Button for Threading Weft

Berfungsi untuk mengalirkan udara ke dalam pipa yang berada didalam FDP Drum yang bertujuan untuk menarik benang pakan masuk kedalam FDP

Drum. Mengaktifkan alat ini dengan cara menekan tombol yang berada didekat

FDP Drum.

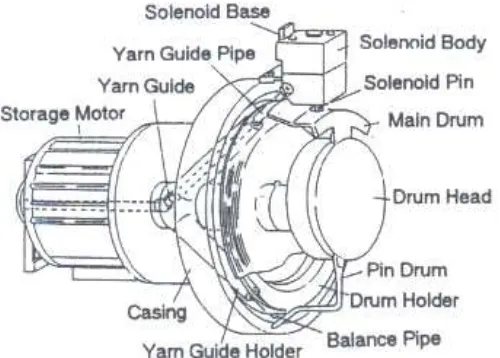

12. FDP Drum

terjadi penganyaman. Alat ini dinamakan solenoid pin. Untuk memperjelas pengertian diatas, lihat Gambar 3.11 FDP Drum

Gambar 3.11 FDP Drum

13. Nosel Utama (Main nozzle)

Gambar 3.12 Bagian nosel utama

Gambar 3.13 Nosel utama

14. Nosel Pendukung (Sub nozzle)

Nosel Pendukung, yang ditunjukkan pada gambar 3.14 adalah sebuah komponen dari mesin tenun yang berfungsi untuk meniupkan udara bertekanan ke alur sisir yang ada di sepanjang sisir. Digunakannya nosel pendukung di sepanjang sisir ini bertujuan agar kecepatan benang pakan yang ditembakkan dari nosel utama agar selalu tetap.

15. Nosel Pemotong (Stretch nozzle)

. Nosel Pemotong sebenarnya adalah sebuah nosel pendukung yang mempunyai sedikit perbedaan fungsi dengan penjelasan nosel pendukung pada no.14. . Nosel Pemotong ini berfungsi untuk menahan benang pakan agar tidak kendur selama dalam proses penganyaman. Selain itu juga untuk mengurangi kecepatan dai benang pakan. Diantara Nosel pemotong terdapat dua buah sensor yang dinamakan Feeler H1 dan Feeler H2.

Feeler H1 dan Feeler H2 merupakan suatu sensor benda. Feeler ini

dipergunakan dalam mesin tenun bertujuan untuk mendeteksi saat benang pakan melewat. Jika dalam satu siklus, sensor tidak mendeteksi benang pakan yang lewat atau kedua sensor mendeteksi benang pakan yang lewat maka mesin tenun akan berhenti beroperasi.

3.3 Alur dan Siklus Kerja serta Ukuran hose

Udara bertekanan sebelum masuk ke dalam mesin tenun akan melewati beberapa komponen dan perlakuan agar udara bertekanan tersebut lebih siap untuk dipergunakan. Pertama kali udara bertekanan akan masuk melalui ball valve, lalu udara tersebut akan melewati melalui air filter dan kemudian

micro-aerator agar udara yang akan digunakan lebih bebas dari air. Udara bertekanan tersebut kemudian dialirkan masuk kedalam regulator box untuk diatur tekanannya sesuai dengan kebutuhan udara yang akan dipergunakan.

komponen ke komponen yang lainnya juga dihubungkan dengan hose pula. Luas penampang hose yang dipergunakan pada setiap komponen tidak semuanya sama. Untuk mempermudahkan pemahaman selang yang digunakan pada mesin tenun ini dari kotak regulator menuju ke output dapat dijelaskan dengan dibantu dengan gambar sebagai berikut:

3.3.1 Nosel Utama

sejumlah lusi yang berderet. Waktu kerja untuk nosel utama adalah 90°

-190°. Untuk memperjelas kalimat diatas, lihat Gambar 3.15 Ukuran hose untuk nosel utama.

kotak regulator

Ø 12,7mm

Ø 12,7mm Ø 12,7mm

Ø 8mm Ø 8mm M

Tangki utama

Katup untuk nosel utama nosel bantu

nosel bantu nosel utama

Gambar 3.15 Ukuran hose untuk nosel utama

3.3.2 Aliran untuk Pemotongan

dimana valve tersebut menggunakan aliran listrik. Aliran ini bekerja juga

menngunakan timing antara 350°-30 dan dalam siklus, benang pakan akan

terpotong di alat pemotong (cutter) pada sudut 35°, dengan demikian

sebelum benang pakan terpotong, benang tersebut dibuat tegang agar benang pakan dapat lebih dalam pemotongannya. Untuk memperjelas kalimat diatas, lihat Gambar 3.16 Ukuran selang untuk aliran pemotong

kotak regulator

Ø 9,525mm

Ø 6,35mm

katup untuk nosel utama katup untuk aliran pemotong

C

Gambar 3.16 Ukuran selang untuk aliran pemotong

3.3.3 Aliran konstan

udara bertekanan dari tangki utama dan dari aliran pemotong tidak bekerja. Aliran konstan ini selalu mengalirkan udara bertekanan setiap saat walaupun pada saat mesin berhenti, jadi ketika mesin berhenti atau dihentikan dalam jangka waktu yang cukup lama, katup bola akan diposisikan pada posisi tertutup dengan tujuan agar tidak terjadi pemborosan. Selain itu pada saat posisi mesin tenun berhenti, aliran konstan ini akan mengalirkan udara bertekanan secara terus menerus ke nosel utama dengan tujuan agar benang pakan yang telah masuk kedalam nosel utama tersebut tidak kembali keluar atau melengkung. Untuk memperjelas kalimat diatas, lihat Gambar 3.17 Alur udara aliran konstan

kotak regulator

Ø 6,35mm

Ø 6,35mm Ø 6,35mm

Ø 8 mm Ø 8mm J

Katup untu aliaran konstan

katup untuk nosel utama Katup bantu

rangkaian nosel utama nosel utama Gambar 3.17 Alur udara aliran konstan

3.3.4 Nosel Pendukung

pendukung ini berguna untuk menyimpan sementara udara bertekanan sebelum dipergunakan dan juga agar aliran udara lebih stabil. Keluar dari tangki pendukung, udara bertekanan tersebut akan masuk ke katup untuk nosel pendukung yang berfungsi untuk mengatur waktu buka dan tutup udara bertekanan yang akan masuk ke dalam nosel pendukung. Pada deratan katup untuk nosel pendukung pada gambar 3.18 terdapat angka-angka. Angka tersebut dikatakan dengan istilah grup (group). Sebagai contoh, pada katup untuk nosel pendukung dengan angka 1 merupakan katup untuk nosel pendukung grup 1, lalu pada katup untuk nosel pendukung dengan angka 2 merupakan katup untuk nosel pendukung grup 2 dan begitu pula dengan seterusnya.

dengan lainnya. Untuk memperjelas kalimat diatas, lihat Gambar 3.18 Jalur udara Sub Nozzle

kotak regulator

Ø 15,88mm

5 x Ø 12,7mm katup nosel pendukung

Ø 4,76mm

nosel pendukung nosel pemotong tangki pendukung 1

1 2 3 4 5

S1 S2

tangki pendukung 2

Gambar 3.18 Jalur Udara nosel pendukung

Waktu kerja untuk nosel pendukung diatur menggunakan aliran listrik yang terpasang pada katup untuk nosel pendukung. Waktu kerja untuk nosel pendukung pada pangaturan awal dapat dilihat pada Tabel 3.3 Timing awal nosel pendukung

Tabel 3.3 Timing awal nosel pendukung Group Timing

Udara bertekanan yang telah diatur didalam kotak regulator yang di teruskan menuju ke tangki pendukung tidak hanya dipergunakan untuk nosel pendukung, tangki pendukung juga dipergunakan untuk miniature valve yang dimana katup ini terhubung dengan FDP Drum, juga udara bertekanan dari tangki pendukung juga akan masuk menuju kotak regulator. Di kotak regulator, udara bertekanan ini akan diatur kembali tekanannya pada simbol C (aliran pemotong) dan J (aliran konstan).

3.3.5 Siklus Benang Pakan

Benang pakan yang telah dipersiapkan di FDP Drum akan

dilepaskan oleh solenoid pin pada sudut 80° dan solenoid akan menahan

benang kembali pada sudut 200°. Benang akan terhisap masuk kedalam nosel utama dan siap untuk di “tembakkan”. Benang pakan dapat terhisap masuk dikarenakan dalam nosel utama terdapat aliran udara yang dimana aliran tersebut memang digunakan untuk menarik masuk benang pakan. Aliran tersebut diatur dalam kotak regulator dengan simbol J. Pada sudut 90° sampai 190°, nosel utama akan menyemburkan udara bertekanan

Saat benang akan dipotong dengan pemotong maka nosel utama akan kembali menyamburkan udara bertekanan bukan dari katup nosel utama, tetapi dari C (aliran pemotong). Aliran pemotong ini akan bekerja untuk menarik benang pakan agar kembali menegang (lurus) sebelum dipotong menggunakan pemotong.

3.4 Timing pneumatik mesin tenun

Komponen-komponen pneumatik mesin tenun ini sebagian besar menggunakan timing untuk melakukan kerja. Pada pembahasan mengenai timing,

timing berwujud angka dan ditunjukkan dalam derajat(°) sudut. Proses

Crank Angle Section

0° 90° 180° 270° 360°

Beating (Reed)

Pin 80° 200°

Main Nozzle

90° 190° Auxiliary

Main Nozzle

90° 190° Fil. Ins. Timing

- Arrival Set

95° 225°

Sub Nozzle

80° 160°

110° 190°

140° 220°

170° 240°

190° 260°

Weft Detection Feeler H1 Feller H2 Feeler Timing

200° 290°

200° 310°

Cutting Blow

30° 350°

Cutter 35° Grup 1; 5pcs

Grup 2; 5pcs

Grup 4; 5pcs Grup 5; 5pcs Grup 3; 5pcs

Pada Bab I telah dikemukakan bahwa salah satu tujuan dari penelitian ini adalah menganalisa kebutuhan udara yang keluar melalui nosel utama dan menjelaskan konsekuensi dari penentuan takanan pada kotak regulator.

Di dalam bab ini akan dijelaskan mengenai mesin tenun dengan menggunakan perhitungan ilmu pengetahuan fisika dan matematika, sebelum melakukan perhitungan dan analisa, baiknya mengetahui data-data yang terdapat pada mesin tenun yang dipergunakan dalam perhitungan agar dapat membantu dalam melakukan perhitungan. Dari data yang diperoleh pada mesin tenun yang digunakan diringkas sesuai dengan keparluan analisis separti yang ditunjukkan dalam Tabel 4.1 Data analisis mesin tenun. Data yang tertera pada Tabel 4.1 ini merupakan salah satu data mesin tenun dari banyak mesin tenun yang dipergunakan.

Tabel 4.1 Data analisis mesin tenun

Putaran mesin (rpm) 650

Lebar Kain (in) 63

Panjang sisir yang digunakan (m) 1,9 nosel utama (M) 4 Tekanan pada kotak

regulator (bar.g) aliran pemotang (C) 1

nosel utama (M) 70 – 190 aliran pemotang (C) 350 – 30

pakan keluar (Arv) 235 Timing (°)

pakan masuk (ins) 95

Selain dari data-data yang dapat diambil diatas, ada data yang perlu dicantumkan, yaitu mengenai massa jenis udara, sebab perhitungan yang akan dibahas selalu berkenaan dengan udara. Untuk mempermudah dalam perhitungan, suhu yang dipergunakan sebagai patokan pada parhitungan adalah suhu ruangan

yaitu 27°C. Dari Tabel 4.2 Beberapa sifat udara pada tekanan atmosfir, suhu 27°C

merupakan interpolasi dari data dengan suhu 20°C dengan 37,8°C.pada suhu 27°C ini udara mempunyai rapat massa ρ sebesar 1,175 kg/m3

Tabel 4.2 Beberapa sifat udara pada tekanan atmosfir Suhu

°C(°F)

Kerapatan ρ kg/m3

Kekentalan kine- matik m2/dtk

Kekentalan dina- mik µ Pa dtk - 17,8 (0) 1,382 1,171 x 10-5 1,57 x 10-5

- 6,7 (20) 1,326 1,263 1,68

+ 4,4 (40) 1,274 1,356 1,73

15,6 (60) 20,0 (68) 26,7 (80) 37,8 (100) 48,9 (120) 1,222 1,202 1,176 1,135 1,109 1,468 1,486 1,570 1,672 1,756 x 10-5

1,79 1,80 1,84 1,90 1,95 x 10-5 (Sumber: Giles, 1986, hal.256)

Setelah kita mengetahui data-data diatas maka akan kita bahas satu demi satu perhitungan mengenai nosel utama.

4.1 Putaran mesin

f T = 1

RPS 83 , 10 1 =

=0,092detik

4.2 Kecepatan benang setelah ditembakkan

Untuk melakukan satu siklus “penembakan ” atau “pelemparan” benang pakan, tidak memerlukan waktu 1 putaran penuh putaran mesin, akan tetapi waktu yang dipergunakan untuk melakukan satu kali tembakan adalah antara pakan masuk - pakan keluar. Untuk data kali ini waktu benang pakan masuk

pada sudut 95° dan waktu benang pakan keluar pada sudut 235°, jadi untuk

melakukan satu kali tembakan membutuhkan besar sudut 140°

Dengan demikian waktu untuk melakukan 1 putaran mesin secara penuh adalah 0,092 detik dan waktu yang dipergunakan untuk melakukan tembakan

sebesar sudut 140° adalah sebagai beikut ini:

(

)

T g ti ins fil arvt = − ×

o o 360 min . . .

0,092 360 140 ⋅ = o o detik

=0,035detik

diperlukan untuk penembakan benang pakan maka kecepatan benang pakan juga dapat diperoleh. Untuk mengetahui kecepatan dari benang pakan tersebut adalah dengan penjabaran sebagai berikut:

t s v=

035 , 0

9 , 1

= m/detik

=54,28m/detik

Jadi kecepatan benang pakan pada proses penganyaman kali ini adalah 54,28 m/detik. Kecepatan udara bertekanan yang dibutuhkan untuk menembakkan benang pakan akan diasumsikan sama dengan kecepatan benang pakan itu sendiri. Kecepatan sebesar 54,28 m/detik ini pula akan diasumsikan selalu sama di setiap titik disepanjang lintasan karena di lintasan itu pula terdapat sejumlah nosel pendukung yang berguna untuk mempertahankan agar kecepatan benang pakan selalu sama di sepanjang lintasan sampai sisi lain yang satunya.

Berbeda jika sumber udara bertekanan hanya melalui nosel utama saja tanpa mempergunakan sejumlah nosel pendukung. Meskipun nosel utama ini mengalirkan udara bertekanan selama 110° ( 190° - 70°) bukan berarti kecepatan

Selanjutnya akan dibahas mengenai penurunan ketinggian dari benang pakan. Dalam persoalan ini, massa dari benang pakan tidak diperhitungkan. Untuk lebih jelasnya, akan dijabarkan menggunakan perumusan dengan menggunakan Hukum Newton II. Sesungguhnya, benang pakan yang akan ditembakkan tidak memiliki sudut elevasi awal atau dengan kata lain, sudut awal tembakkan adalah

0° dan kecepatan awal yang dimiliki benang pakan tersebut sesuai dengan hasil perhitungan sebelumnya yaitu 54,28 m/detik. Untuk lebih mempermudah dalam pemahaman dari pernyataan diatas dapat dilihat pada Gambar 4.1 Gerakan penurunan benang pakan.

Gambar 4.1 Gerakan penurunan benang pakan

Sebelum melakukan pembahasan, akan diberikan sedikit keterangan untuk memahami pembahasan. Perhitungan ini akan dilakukan sebanyak dua kali yaitu pertama penurunan benang pakan pada saat berada di tengah lintasan dan kedua saat benang pakan berada pada akhir lintasan.

Jika waktu yang digunakan untuk melakukan 1 kali tembakkan adalah 0,035 detik, maka waktu yang digunakan benang pakan saat posisi berada di tengah tungah dari sisir adalah

035 , 0 2 1 × = t detik

=0,0175detik

Karena waktu t yang akan dipergunakan telah diperoleh, dengan demikian jarak pada waktu t –pun juga dapat diperoleh.

(

v)

tx= 0×cosθ0 ×

=

(

54,28 m s×cos00)

×0,0175detik=0,95m

Setelah memperoleh jarak pada sumbu x, akan dilanjutkan dengan mencari jarak pada sumbu y.

(

)

22 1 0 sin

0 t gt

v

y= θ −

gt2 2 1 − =

9,81m s

(

0,0175 detik)

2 2 1 2 × × − ==−0,0015m atau −1,5mm

akan dipergunakan telah diperoleh, dengan demikian jarak pada waktu t tersebut juga dapat diperoleh

(

v cos)

tx= 0 × θ0 ×

=

(

54,28 m s×cos00)

×0,035detik= 1,9 m

Setelah memperoleh jarak pada sumbu x, akan dilanjutkan mencari jarak pada sumbu y yang akan dijabarkan sebagai berikut:

(

)

22 1 0 sin

0 t gt

v

y= θ −

gt2 2 1 − =

9,81m s

(

0,035 detik)

2 21× 2 ×

− =

=−0,006m atau -6 mm

Hasil yang telah diperoleh dapat dirangkum didalam tabel dan hasil dalam bentuk tabel dapat dilihat dalam Tabel 4.3 Penurunan benang pakan. Hasil yang tertera didalam Tabel 4.3 juga dapat dituangkan dalam Gambar 4.2 Grafik penurunan benang pakan terhadap jarak tempuh

Tabel 4.3 Penurunan benang pakan Koordianat Waktu (t)

Sumbu x (m) Sumbu y (m) 0,0175 0,95 -0,0015

grafik penurunan benang pakan terhadap jarak tempuh

0

-6,36E-03 -1,59E-03

-0,008 -0,006 -0,004 -0,002 0

0 0,95 1,9

jarak tempuh benang pakan

pe

nur

una

n be

na

ng

pa

ka

n

Gambar 4.2 Grafik penurunan benang pakan terhadap jarak tempuh

Tabel 4.4 Penurunan benang pakan terhadap jarak tempuh dan waktu yang dipergunakan

Jarak tempuh terhadap main nozzle (m)

Waktu yang digunakan (s)

Penurunan benang pakan (m)

0 0 0

0,1 0,0018 -1,59x10-5

1,9 0,036 -6,36 x10-3

penurunan benang pakan terhadap jarak tempuh

-0,007 -0,006 -0,005 -0,004 -0,003 -0,002 -0,001 0 0

0,2 0,4 0,6 0,8 0,95 1,1 1,3 1,5 1,7 1,9

jarak tempuh (m)

pe nu r un a n be na ng pa ka n ( m )

Gambar 4.3 Grafik penurunan benang pakan

4.3 Nosel utama

diperoleh juga dapat diketahui konsekuensi penurunan takanannya saat keluar dari nosel utama.

Untuk penggunaan ukuran selang pada nosel utama akan ditunjukkan pada Tabel 4.5 Ukuran penampang selang nosel utama.

Tabel 4.5 Ukuran luas penampang selang nosel utama.

Diameter Luas Penampang

luar Dalam in mm mm

mm² m² posisi

1/2 12,7 10 78,54 7,85 x 10-5 1 1/2 12,7 10 78,54 7,85 x 10-5 2

5/16 8 6 28,27 2,827 x 10-5 3 4 12,57 1,256 x 10-5 4

Dari Tabel 4.5, dengan menggunakan persamaan kontinuitas akan diperoleh kecepatan v didalam hose tersebut. Dengan mengumpamakan kecepatan awal dengan v4 maka kecepatan yang lain juga akan diperoleh. Dengan

4 4 3

3A v A

v = 4 3 4 3 v A A v = ⇔ 4 10 83 , 2 5 10 26 , 1 5 v x x × − − =

=0,45 v4

3 3 2

2A v A

v = 3 2 3 2 v A A v = ⇔

0,45 4 10 85 , 7 5 10 83 , 2 5 v x x × − − =

=0,16 v4

Untuk melakukan perhitungan mengenai tekanan pada kotak regulator akan dipergunakan persamaan Bernoulli dan dengan mengasumsikan tidak terdapat perbedaan ketinggian atau z1=z2=z3=z4=0

2

2 2

2 3

3 12 v P 12 v

P + ρ = + ρ

[

2]

3 2

2 2

3 P 12 v 12 v

P = + ρ − ρ

⇔

[

(

2)

]

3 2 22 12 v v

P + −

= ρ

[

(

2)

]

4 2 2

4 2

2 12 0,16 v 0,45 v

P + −

= ρ

[

2(

2 2)

]

4

2 + 12 0,16 −0,45

=P2 +

[

−0,088ρ v42]

=P2 −0,088ρ v42

2

3 3

2 4

4 12 v P 12 v

P + ρ = + ρ

[

2]

4 2

3 3

4 P 12 v 12 v

P = + ρ − ρ

⇔

3

[

(

32 42)

]

2

1 v v

P + −

= ρ

[

(

2)

]

4 2 4 2

3 12 0,45 v v

P + −

= ρ

[

2(

2 2)

]

43 + 12 0,45 −1

=P ρ v

=P3 +

[

−0,398ρ v42]

=P3−0,398ρ v42

Tabel 4.6 Persamaan matematis untuk nosel utama

posisi 1 2 3 4

Diameter Øi (mm) 10 10 6 4

Luas penampang A

(×10−5), (m2)

7,85 7,85 2,83 1,26

Kec.aliran v (m/detik)

0,16v4 0,16v4 0,45 v4 v4

Tekanan (Pa) P1 P1=P2 P2 -0,09ρ v42 P3 -0,398ρ 2 4

v

Dari Tabel 4.6 diatas dan berbekal kecepatan awal serta data tekanan dari kotak regulator, selanjutnya persamaan-persamaan kecepatan aliran dan tekanan pada Tabel 4.6 pun dapat dilengkapi.

Sebelum itu, dari data yang terdapat pada Tabel 4.1, takanan pada koatak regulator untuk nosel utama adalah sebesar 4 bar.g atau 4 bar terukur dan bila

angka tersebut diubah dalam satuan Metris (SI) akan menjadi Pa. Dalam

perhitungan, tekanan terukur tersebut harus dijadikan tekanan absolut dan akan

menjadi Pa, sebab untuk memperoleh tekanan absolut, tekanan terukur

yang mempunyai satuan dalam Pa akan selalu dijumlahkan dengan Pa. Untuk lebih jelasnya, dibawah ini akan dijelaskan maksud dari keterangan diatas

5

10 4 x

5

10 5×

5

10 1×

Tekanan absolut (Pa abs) = tekanan terukur (Pa ukur) + 1×105Pa

= 4×105Pa + 1×105Pa

Pada Tabel 4.6 diatas akan di lengkapi pada bagian kecepatan aliran dan tekanan, dan tabel tersebut dapat dilihat pada Tabel 4.7 Perhitungan matematis untuk nosel utama

Tabel 4.7 Perhitungan matematis untuk nosel utama.

posisi 1 2 3 4

Diameter Øi (mm) 10 10 6 4 Luas penampang A

(×10−5), (m2)

7,85 7,85 2,83 1,26

Kec.aliran v (m/detik)

8,68 8,68 24,43 54,28

Tekanan P (Pa)

5

10

5× 5×105 5

10 99 ,

4 × 5

10 98 ,

4 ×

Dari Tabel 4.7 diatas terlihat meskipun kecepatan aliran yang mengalami perubahan drastis tetapi tekanan dari kotak regulator menuju ke nosel utama tidak mengalami banyak perubahan, jadi tekanan untuk aliran nosel utama dapat dikatakan sama disetiap luas penampang pada jalur nosel utama. Dari tabel yang sama maka juga diperoleh debit aliran yang ada di dalam sistem untuk katup nosel utama.

ν × = A Q

=7,85 x 10−5m2×8,68 m/detik

Dari tabel yang sama pula juga dapat diperoleh daya yang digunakan untuk nosel utama.

Q P W = ×

Pa m

5

10 98 ,

4 x

W = × 6,84×10−4 3/detik

watt 63 , 340 = W

4.4 Aliran Pemotong

Tabel 4.8 Ukuran penampang selang untuk aliran pemotong. Diameter Luas Penampang luar Dalam

in mm mm

mm² m² posisi

3/8 9,525 7,3 41,83 41,83 x 10-5 1 1/4 6,35 4,7 17,53 17,53 x 10-5 2 5/16 8 6 28,27 2,83 x 10-5 3 4 12,57 1,26 x 10-5 4

Tabel 4.9 Persamaan matematis untuk aliran pemotong

posisi 1 2 3 4

Diameter Øi (m) 7,3 4,7 6 4

Luas penampang A

(×10−5), (m)

4,18 1,75 2,83 1,26

Kec.aliran v (m/detik)

0,31v4 0,73v4 0,45 v4 v4

Tekanan P (Pa) P1

2 4 1 0,22 v

P− ρ 2

4 1 0,165 v

P − ρ

2 4 3 0,4 v

P − ρ