Kementerian Pendidikan dan Kebudayaan

Republik Indonesia

2015

Teknik Pemesinan Frais 2

SMK / MAK

Kelas XI Semester 4

DISKLAIMER (DISCLAIMER)

Penulis :

Editor Materi : Editor Bahasa : Ilustrasi Sampul : Desain & Ilustrasi Buku :

Hak Cipta @2015, Kementrian Pendidikan & Kebudayaan

Semua hak cipta dilindungi undang-undang, Dilarang memperbanyak (mereproduksi), mendistribusikan, atau memindahkan sebagian atau seluruh isi buku teks dalam bentuk apapun atau dengan cara apapun, termasuk fotokopi, rekaman, atau melalui metode (media) elektronik atau mekanis lainnya, tanpa izin tertulis dari penerbit, kecuali dalam kasus lain, seperti diwujudkan dalam kutipan singkat atau tinjauan penulisan ilmiah dan penggunaan non-komersial tertentu lainnya diizinkan oleh perundangan hak cipta. Penggunaan untuk komersial harus mendapat izin tertulis dari Penerbit.

Hak publikasi dan penerbitan dari seluruh isi buku teks dipegang oleh Kementerian Pendidikan & Kebudayaan.

Milik Negara

Tidak Diperdagangkan

DAFTAR ISI

HALAMAN JUDUL ... i

DISKLAIMER (DISCLAIMER) ... ii

DAFTAR ISI ...iii

DAFTAR GAMBAR ... iv

DAFTAR TABEL ... vi

PETA KEDUDUDUKAN BUKU TEKS BAHAN AJAR ...vii

BAB I PENDAHULUAN ... 1

1.1.

Deskripsi ... 1

1.2.

Petunjuk Penggunaan ... 2

1.3.

Tujuan Akhir ... 2

1.4.

Kompetensi Inti dan Kompetensi Dasar ... 2

1.5.

Cek Kemampuan Awal ... 5

BAB II KEGIATAN PEMBELAJARAN ... 9

2.1.

Deskripsi ... 9

2.2.

Kegiatan Belajar 3– Parameter Pemotongan Mesin frais ... 9

2.3.

Kegiatan Belajar 4–Teknik Pemesinan Frais ... 19

BAB III PRAKTEK ... 64

3.1.

Tujuan Khusus Pembelajaran (TKP) : ... 64

3.2.

Peralatan ... 64

3.3.

Bahan ... 64

3.4.

Keselamatan Kerja ... 64

3.5.

Langkah Kerja ... 64

3.6.

Gambar Kerja ... 66

BAB VI PENUTUP ... 674.1.

Kesimpulan ... 67

4.2.

Implikasi ... 67

4.3.

Tindak lanjut ... 67

LAMPIRAN ... 68 DAFTAR PUSTAKA ... 72DAFTAR GAMBAR

Gambar 2.41. Proses Pengerjaan pada mesin frais ... 10

Gambar 2.42. Panjang langkah pengefraisan rata ... 14

Gambar 2.43. Panjang langkah pengefraisan rata ... 15

Gambar 2.44. Proses Pengerjaan pada mesin frais ... 20

Gambar 2.45. Pemotongan searah ... 21

Gambar 2.46. Pemotongan berlawanan arah ... 21

Gambar 2.47. Pemasangan arbor ... 22

Gambar 2.48. Membersihkan bagian tirus ... 22

Gambar 2.49. Mengikat arbor ... 23

Gambar 2.50. Pemasangan cutter dan kollar (ring arbor) ... 23

Gambar 2.51. Pemasangan pendukung arbor ... 23

Gambar 2.52. Pengecekan kesejajaran ragum ... 24

Gambar 2.53. Pemasangan benda kerja pada ragum ... 24

Gambar 2.54 a Setting nol diatas permukaan kerja dengan kertas... 25

Gambar 2.54 b Penandaan kedalaman pemakanan ... 25

Gambar 2.55. Proses pemotongan benda kerja ... 26

Gambar 2.56. Pemutaran handel pemakanan ... 26

Gambar 2.57. Proses pengefraisan bidang rata dengan shell end mill cutter ... 27

Gambar 2.58 Pengefraisan bidang permukaan miring ... 27

Gambar 2.59. Pengefraisan bidang miring yang lebar... 27

Gambar 2.60. Blok-V ... 28

Gambar 2.61. Pengefraisan blok-V ... 28

Gambar 2.62. Pembuatan alur ... 28

Gambar 2.63 Pembuatan alur pasak pada mesin frais horizontal ... 29

Gambar 2.64. Pembuatan alur pasak dengan spindle mendatar ... 29

Gambar 2.65. Pengefraisan alur pasak pada mesin frais tegak ... 30

Gambar 2.66. Pengefraisan segiempat dengan endmill cutter ... 30

Gambar 2.67. Pengefraisan persegi empat dengan shell endmill cutter ... 31

Gambar 2.68. Boring head set ... 31

Gambar 2.69. Pemasangan boring head pada mesin frais ... 32

Gambar 2.70. Menggunakan Boring Head ... 32

Gambar 2.72. Cara mereamer pada mesin frais ... 34

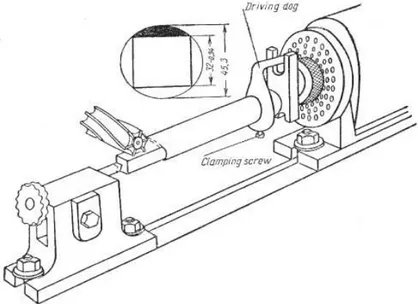

Gambar 2.73. Kepala pembagi dengan pelat pembagi ... 35

Gambar 2.74. Kepala pembagi dengan penggerak roda cacing dan ulir cacing ... 36

Gambar 2.75. Kepala pembagi dengan roda gigi cacing yang dilengkapi ... 37

Gambar 2.76. Kepala Pembagi Universal Gambar 2.77. Prinsip Kerja Kepala Pembagi ... 38

Gambar 2.78. Kepala pembagi dengan kelengkapan optic ... 39

Gambar 2.79. Piring Pembagi ... 39

Gambar 2.80. Kepala pembagi langsung. ... 41

Gambar 2.81. Pelat/piring pembagi dengan alur V ... 41

Gambar 2.82. Kepala pembagi universal ... 42

Gambar 2.83. Pelat/piring pembagi ... 43

Gambar 2.84. Pembagian alur jumlah 16 ... 45

Gambar 2.85. Alur pembagian differensial. ... 47

Gambar 2.86. roda gigi ... 51

Gambar 2.87. Cutter Type Plain ... 52

Gambar 2.88. Cutter Type Stocking... 53

Gambar 2.89. Menggunakan mandrel. ... 55

Gambar 2.90. Kepala pembagi diputar vertical. ... 56

Gambar 2.91. Menggunakan meja putar. ... 56

Gambar 2.92. Menggunakan siku-siku. ... 57

Gambar 2.93. Cara spotting the work. ... 58

Gambar 2.94. Pemutaran kepala pembagi ... 58

Gambar 2.95. Gigi Rack ... 60

Gambar 2.96. Gigi rack pendek ... 60

DAFTAR TABEL

Tabel 2.4. Kecepatan Potong Untuk Beberapa Jenis Bahan... 12 Tabel 2.5. Daftar kecepatan potong dan putaran mesin frais per-menit ... 13 Tabel 2.6. Jumlah lubang pada piring pembagi ... 39

PETA KEDUDUDUKAN BUKU TEKS BAHAN AJAR

Program Keahlian : Teknik Mesin Paket Keahlian : Teknik Pemesinan

Mekanika Teknik & Elemen Mesin (TM- MK/EM) Teknologi Mekanik (TM-TMK) Kelistrikan Mesin & Konversi Energi (TM-KM/KEN) Simulasi Digital (TM-SDG) Teknik Pemesinan Gerinda (TM.TPM-TPG) Teknik Pemesinan CNC (TM.TPM-TPC) Teknik Gambar Manufaktur (TM.TPM-TGM) Teknik Pemesinan Frais (TM.TPM-TPF) Teknik Pemesinan Bubut (TM.TPM-TPB) TM.TPM- TPB 1 (XI-3) TM.TPM- TPB 2 (XI-4) TM.TPM- TPB 3 (XII-5) TM.TPM- TPB 4 (XII-6) TM.TPM-TPF 1 (XI-3) TM.TPM-TPF 2 (XI-4) TM.TPM-TPF 3 (XII-5) TM.TPM-TPF 4 (XII-6) TM.TPM-TPG 1 (XII-5) TM-MK/EM 1 (X-1) TM.TPM-TPC) 1 (XII-5) TM.TPM-TGM 2 (XI-4) TM.TPM-TGM 1 (XI-3) TM.TPM-TPG 2 (XII-6) TM.TPM-TPB 2 (XII-6) TM-KM/KEN 1 (X-1) TM-SDG 2 (X-2) TM-MK/EM 2 (X-2) TM-KM/KEN 2 (XII-6) TM-TMK 2 (X-2) TM-TMK 1 (X-1) TM-SDG 1 (X-1)

M

A

TA

PE

LA

JA

R

A

N

K

EL

O

M

PO

K

C

2

M

A

TA

PE

LA

JA

R

A

N

K

EL

O

M

PO

K

C3

JU D U L BU K U T EK S BA H A N A JA R JU D U L BU K U T EK S BA H A N A JA RBAB I PENDAHULUAN

1.1.

Deskripsi

Kurikulum 2013 dirancang untuk memperkuat kompetens siswa dari sisi pengetahuan, ketrampilan serta sikap secara utuh. Tuntutan proses pencapaiannya melalui pembelajaran pada sejumlah mata pelajaran yang dirangkai sebagai satu kesatuan yang saling mendukung dalam mencapai kompetensi tersebut. Buku teks bahan ajar ini berjudul “Teknik Pemesinan Frais 2” berisi empat bagian utama yaitu: pendahuluan, pembelajaran, evaluasi, dan penutup yang materinya membahas sejumlah kompetensi yang diperlukan untuk SMK Program Keahlian Teknik Mesin pada Paket Keahlian Teknik Pemesinan yang pada kelas XI semester 4. Materi dalam buku teks bahan ajar ini meliputi: Identifikasi mesin frais, Alat potong pada mesin frais, Parameter pemotongan, dan Teknik pemesinan bubut

Buku Teks Bahan Ajar ini menjabarkan usaha minimal yang harus dilakukan oleh siswa untuk mencapai sejumlah kompetensi yang diharapkan dalam dituangkan dalam kompetensi inti dan kompetensi dasar.sesuai deng pendekatan scientific approach yang dipergunakan dalam kurikulum 2013, siswa diminta untuk memberanikan dalam mecari dan menggali kompetensi yang ada dala kehidupan dan sumber yang terbentang disekitar kita, dan dalam pembelajarannya peran Guru sangat penting untuk meningkatkan dan menyesuaikan daya serap siswa dalam mempelajari buku ini. Guna diusahakan untuk memperkaya dengan mengkreasi mata pembelajaran dalam bentuk kegiatan-kegiatan lain yang sesuai dan yang bersumber relevan yang bersumber dari alam sekitar kita.

Penyusunan Buku Teks Bahan Ajar ini dibawah kordinasi Direktorat Pembinaan SMK Kementerian Pendidikan dan kebudayaan, yang akan dipergunakan dalam tahap awal penerepan kurikulum 2013. Buku Teks Bahan Ajar ini merupakan dokumen sumber belajar yang senantiasa dapat diperbaiki, diperbaharui dan dimutahirkan sesuai dengan kebutuhan dan perubahan zaman. Maka dari itu, kritik dan saran serta masukan dari berbagai pihak diharapkan dapat meningkatkan dan menyempurnakan kualitas isi maupun mutu buku ini.

Persyaratan

Prasyarat untuk dapat mempelajari materi ini, siswa sebelumnya harus mengausai materi diantaranya:

1. Keselamatann Kesehatan Kerja dan Lingkungan (K3L) 2. Teknik gambar mesin

4. Teknik penanganan material

5. Teknik penggunaan perkakas tangan

1.2.

Petunjuk Penggunaan

Dalam melaksanakan pembelajaran dengan menggunakan buku teks bahan ajar ini, siswa perlu memperhatikan beberapa hal, yaitu :

1. Langkah-langkah belajar yang ditempuh

a. Menyiapkan semua bukti penguasaan kemampuan awal yang diperlukan sebagai persyaratan untuk mempelajari modul ini.

b. Mengikuti test kemampuan awal yang dipersyaratkan untuk mempelajari buku teks bahan ajar ini

c. Mempelajari modul ini secara teliti dan seksama 2. Perlengkapan yang perlu disiapkan

a. Buku modul Teknologi Mekanik

b. Pakaian untuk melaksanakan kegiatan praktik c. Alat-alat ukur dan alat pemeriksaan benda kerja d. Lembar pengerjaan / Job Sheet

e. Bahan/material lain yang diperlukan f. Buku sumber/ referensi yang relevan g. Buku catatan harian

h. Alat tulis dan,

i. Perlengkapan lainnya yang diperlukan

1.3.

Tujuan Akhir

Setelah mempelajari buku teks bahan ajar ini peserta diklat diharapkan dapat: a. Mengidentifikasi mesin frais sesuai SOP

b. Menggunakan/menggoperasikan mesin frais standar sesuai SOP c. Mengidentifikasi alat potong mesin frais

d. Menggunakan alat potong mesin frais untuk berbagai jenis pekerjaan e. Menerapkan parameter pemotongan mesin frais

f. Menggunakan parameter pemotongan mesin frais untuk berbagai jenis pekerjaan g. Menerapkan teknik pemesinan frais

h. Menggunakan teknik pemesinan frais untuk berbagai jenis pekerjaan

Kompetensi Inti dan Kompetensi Dasar Mata Pelajaran Teknik Pemesinan Frais

KOMPETENSI INTI (KELAS XI) KOMPETENSI DASAR KI-1 Menghayati dan mengamalkan ajaran agama yang dianutnya

1.1 Menyadari sempurnanya ciptaan Tuhan tentang alam dan

fenomenanya dalam

mengaplikasikan teknik pemesinan frais pada kehidupan sehari-hari. 1.2 Mengamalkan nilai-nilai ajaran

agama sebagai tuntunan dalam mengaplikasikan teknik pemesinan frais pada kehidupan sehari-hari KI-2

Menghayati dan

mengamalkan perilaku jujur, disiplin, tanggung jawab, peduli (gotong royong, kerjasama, toleran, damai), santun, responsif dan proaktif, dan menunjukkan sikap sebagai bagian dari solusi atas berbagai permasalahan dalam berinteraksi secara efektif dengan lingkungan sosial dan alam serta dalam menempatkan diri sebagai cerminan bangsa dalam pergaulan dunia

2.1 Mengamalkan perilaku jujur, disiplin, teliti, kritis, rasa ingin tahu, inovatif dan tanggung jawab dalam

mengaplikasikan teknik pemesinan frais pada kehidupan sehari-hari. 2.2 Menghargai kerjasama, toleransi,

damai, santun, demokratis, dalam menyelesaikan masalah perbedaan konsep berpikir dalam

mengaplikasikan teknik pemesinan frais pada kehidupan sehari-hari. 2.3 Menunjukkan sikap responsif,

proaktif, konsisten, dan berinteraksi secara efektif dengan lingkungan sosial sebagai bagian dari solusi atas berbagai permasalahan dalam melakukan tugas mengaplikasikan teknik pemesinan frais

KI-3

Memahami, menerapkan dan menganalisis

pengetahuan faktual,

konseptual, prosedural dan metakognitif berdasarkan rasa ingin tahunya tentang ilmu pengetahuan,

teknologi, seni, budaya, dan humaniora dalam wawasan kemanusiaan, kebangsaan, kenegaraan, dan peradaban terkait penyebab fenomena dan kejadian dalam bidang kerja yang spesifik untuk memecahkan masalah

3.1

Mengidentifikasi mesin frais3.2

Mengidentifikasi alat potong mesin frais3.3

Menerapkan parameter pemotongan mesin frais3.4

Menerapkan teknik pemesinan fraisKI-4

Mengolah, menalar, dan menyaji dalam ranah konkret dan ranah abstrak terkait dengan

pengembangan dari yang dipelajarinya di sekolah secara mandiri, dan mampu melaksanakan tugas

spesifik di bawah pengawasan langsung

4.1 Menggunakan mesin bubut untuk berbagai jenis pekerjaan

4.2 Menggunakan alat potong mesin frais untuk berbagai jenis pekerjaan

4.3 Menggunakan parameter pemotongan mesin frais untuk berbagai jenis pekerjaan

4.4 Menggunakan teknik pemesinan frais untuk berbagai jenis pekerjaan

1.5.

Cek Kemampuan Awal

Sebelum memulai kegiatan pembelajaran “Teknik Pemesinan Frais 1”, diharapkan siswa melakukan cek kemampuan awal untuk mendapatkan informasi tentang kemampuan dasar yang telah dimiliki. Yaitu dengan cara memberi tanda berupa cek list (√) pada kolom pilihan jawaban berikut ini.

No. Daftar Pertanyaan

Pilhan Jawaban Sudah Belum Materi: Mesin Frais Standar

1 Apakah anda sudah dapat menjelaskan definisi mesin frais

2. Apakah anda sudah dapat menyebutkan macam-macam mesin frais dan fungsinya

3. Apakah anda sudah dapat menyebutkan bagian-bagia utama mesin frais

4. Apakah anda sudah dapat menyebutkan perlengkapan mesin frais

5. Apakah anda sudah dapat menyebutkan alat bantu kerja mesin frais

6. Apakah anda sudah dapat menjelaskan dimensi mesin frais

7. Apakah anda sudah dapat menjelaskan penggunaan mesin frais

Materi: Alat Potong Mesin Frais

1. Apakah anda sudah dapat menjelaskan fungsi alat potong pada mesin frais

2. Apakah anda sudah dapat menyebutkan macam-macam alat potong pada mesin frais berikut fungsinya

3. Apakah anda sudah dapat menjelaskan geometris pisau frais

4. Apakah anda sudah dapat menentukan sudut potong pisau frais

5. Apakah anda sudah dapat mengidentifikasi bahan/ material alat potong/ pahat frais 6. Apakah anda dapat menjelaskan penggunaan

pisau frais

Materi Parameter Pemotongan:

1. Apakah anda sudah dapat menentukan kecepatan potong (Cutting speed – Cs) pada proses pengefraisan

2. Apakah anda sudah dapat menghitung

kecepatan putaran mesin frais (Revolotion Per Menit – Rpm)

3. Apakah anda sudah dapat menetapkan kecepatan putaran mesin frais (Revolotion Per Menit – Rpm)

4. Apakah anda sudah dapat menghitung kecepatan pemakanan (Feed) pada proses pengefraisan

5. Apakah anda sudah dapat menetapkan kecepatan pemakanan (Feed) pada proses pengefraisan

6. Apakah anda sudah dapat menghitung waktu pemesinan frais

Materi: Teknik Pemesinan Frais

1. Apakah anda sudah dapat menjelaskan metode pemotongan pada proses pemesinan frais dengan benar

2. Apakah anda sudah dapat menyebutkan macam-macam teknik proses pengefraisan 3. Apakah anda sudah dapat menjelaskan dan

melakukan proses pengefraisan rata, sejajar dan siku arah mendatar (horizontal)

4. Apakah anda sudah dapat menjelaskan dan melakukan proses pengefraisan rata, sejajar dan siku arah tegak (vertikal)

5. Apakah anda sudah dapat menjelaskan dan melakukan proses pengefraisan bertingkat 6. Apakah anda sudah dapat menjelaskan

melakukan proses pengefraisan bidang miring 7. Apakah anda sudah dapat menjelaskan dan

melakukan proses pengefraisan alur 8. Apakah anda sudah dapat menjelaskan

melakukan proses pengefraisan bentuk persegi

9. Apakah anda sudah dapat menjelaskan melakukan proses memperbesar lubang dengan pisau frais

10. Apakah anda sudah dapat menjelaskan melakukan proses mereamer pada mesin frais 11. Apakah anda sudah dapat menjelaskan

tentang kepala pembagi

12. Apakah anda sudah dapat menjelaskan fungsi kepala pembagi

13. Apakah anda sudah dapat menjelaskan pembagian langsung

14. Apakah anda sudah dapat menjelaskan pembagian sederhana

15. Apakah anda sudah dapat menjelaskan pembagian sudut

15. Apakah anda sudah dapat menjelaskan pembagian diferensial

16. Apakah anda sudah dapat menjelaskan dan melakukan cara pengefraisan roda gigi lurus 17. Apakah anda sudah dapat menjelaskan dan melakukan cara pengefraisan gigi rack lurus

BAB II KEGIATAN PEMBELAJARAN

2.1. Deskripsi

Buku teks bahan ajar ini berjudul “Teknik Pemesinan Frais 1” berisi empat bagian utama yaitu: pendahuluan, pembelajaran, evaluasi, dan penutup yang materinya membahas sejumlah kompetensi yang diperlukan untuk SMK Program Keahlian Teknik Mesin pada Paket Keahlian Teknik Pemesinan yang pada kelas XI semester 3. Materi dalam buku teks bahan ajar ini meliputi: Mesin frais standar; Alat potong pada mesin frais; Parameter pemotongan; dan Teknik pemesinan frais.

2.2. Kegiatan Belajar 3– Parameter Pemotongan Mesin frais

2.4.1. Tujuan PembelajaranSetelah mempelajari materi ini, dengan melalui mengamati, menanya, pengumpulan data, mengasosiasi dan mengkomunikasikan, peserta didik dapat:

a.

Menetapkan kecepatan potong (Cutting speed – Cs) pada proses pengefraisanb.

Menerapkan kecepatan potong (Cutting speed – Cs) pada proses pengefraisanc.

Menghitung putaran (Revolotion Permenit – Rpm) pada proses pengefraisand.

Menerapkan putaran (Revolotion Permenit – Rpm) pada proses pengefraisane.

Menghitung kecepatan pemakanan (feed) pada proses pengefraisanf.

Menghitung kecepatan pemakanan (feed) pada proses pengefraisang.

Menghitung waktu pemesinan pada proses pengefraisanh.

Menerapakan waktu pemesinan pada proses pengefraisan 2.4.2. Uraian MateriSebelum mempelajari materi parameter pemotongan pada mesin frais, lakukan kegiatan sebagai berikut:

Pengamatan:

Silahkan anda mengamati beberapa kegiatan proses pemotongannya pada mesin (Gambar 2.41) atau objek lain sejenis disekitar anda. Pada saat melakukan proses pembubutan seperti yang anda lihat, untuk dapat memotong/menyayat benda kerja agar dapat membentuk komponen sesuai tuntutan pada gambar kerja, selain membutuhkan jenis alat potong yang

geometrisnya standart, faktor lainnya adalah penetapan parameter pemotongan yang digunakan pada saat proses pembubutan. Sebutkan parameter pemotongan apa saja diperlukan untuk melakukan kegiatan tersebut dan jelaskan bagaimana cara menghitungnya.

Gambar 2.41. Proses Pengerjaan pada mesin frais

Menanya:

Apabila anda mengalami kesulitan dalam menjawab tugas diatas, bertanyalah/ berdiskusi/ berkomentar kepada sasama teman atau guru yang sedang membimbing anda.

Mengekplorasi:

Kumpulkan data secara individu atau kelompok, terkait tugas tersebut melalui: benda konkrit, dokumen, buku sumber, atau hasil eksperimen.

Mengasosiasi:

Setelah anda memilki data dan menemukan jawabannya, selanjutnya jelaskan bagaimana cara menerapkan pada proses pengefraisan.

Mengkomunikasikan:

Presentasikan hasil pengumpulan data-data anda, terkait parameter pemotongan pada mesin frais, dan selanjutnya buat laporannya

a. Kecepatan potong (Cutting speed) – Cs

Pada saat proses pengefraisan berlangsung, cutter berputar memotong benda kerja yang diam dan menghasilkan potongan atau sayatan yang menyerupai chip, serpihan-serpihan tersebut dapat juga berbentuk seperti serbuk (tergantung dari bahan). Kemampuan mesin menghasilkan panjang sayatan tiap menit disebut kecepatan potong (sayat), yang diberi symbol Cs(Cutting Speed). Apabila ukuran diameter alat potong dan kecepatan putaran mesin diketahui, maka untuk mencari kecepatan pemotong rumusnya adalah:

Cs = π. d . n ( m/menit ) Keterangan :

Cs =Cutting Speed ( m/menit ) d = Diameter Cutter ( mm )

n = Putaran Spindle ( Rpm ) π = Konstanta ( 3,14 )

Pada prinsipnya kecepatan pemotongan suatu material tidak dapat dihitung secara matematis. Karena setiap material memiliki kecepatan potong sendiri-sendiri berdasarkan karakteristiknya dan harga kecepatan potong dari tiap material ini dapat dilihat didalam table yang terdapat didalam buku atau referensi.Untuk lebih jelasnya mengenai harga kecepatan potong dari tiap material dapat dilihat pada table dibawah ini.

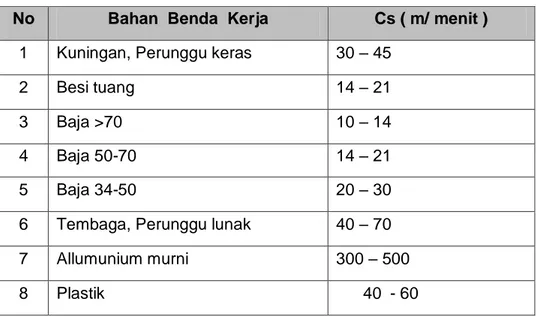

Rpm

Tabel 2.4. Kecepatan Potong Untuk Beberapa Jenis Bahan.

No Bahan Benda Kerja Cs ( m/ menit )

1 Kuningan, Perunggu keras 30 – 45

2 Besi tuang 14 – 21

3 Baja >70 10 – 14

4 Baja 50-70 14 – 21

5 Baja 34-50 20 – 30

6 Tembaga, Perunggu lunak 40 – 70

7 Allumunium murni 300 – 500

8 Plastik 40 - 60

b. Kecepatan Putaran Mesin (Spindle Machine)

Sebagaimana telah dijelaskan pada materi mesin bubu, yang dimaksud kecepatan Putaran Mesin adalah, kemampuan kecepatan putaran mesin dalam satu menit. Dalam hal ini mengingat nilai kecepatan potong untuk setiap jenis bahan sudah ditetapkan secara baku, maka komponen yang bisa diatur dalam proses penyayatan adalah putaran mesin/benda kerja. Dengan demikian rumus untuk menghitung putaran adalah:

Karena satuan Cs dalam meter/menit sedangkan satuan diameter pisau/benda kerja dalam millimeter, maka rumus menjadi :

Keterangan :

n = Putaran Spindle (rpm )

Cc = Kecepatan potong ( m/menit ) D = Diameter cutter ( mm )

π = Konstanta ( 3,14 ) Contoh:

Diketahui: Baja lunak akan difrais dengan alat potong alat potong 80 mm dan (CS = 30 m / menit). Hitung kecepatan putaran mesinnya!.

d

Cs

n

.

1000

Rpm

Jawab:

n = 119,42 ≈ 119 rpm

Hasil perhitungan di atas pada dasarnya sebagai acuan dalam menyetel putaran mesin agar sesuai dengan putaran mesin yang tertulis pada tabel yang ditempel di mesin tersebut.Artinya, putaran mesin aktualnya dipilih dalam tabel pada mesin yang nilainya paling dekat dengan hasil perhitungan di atas.

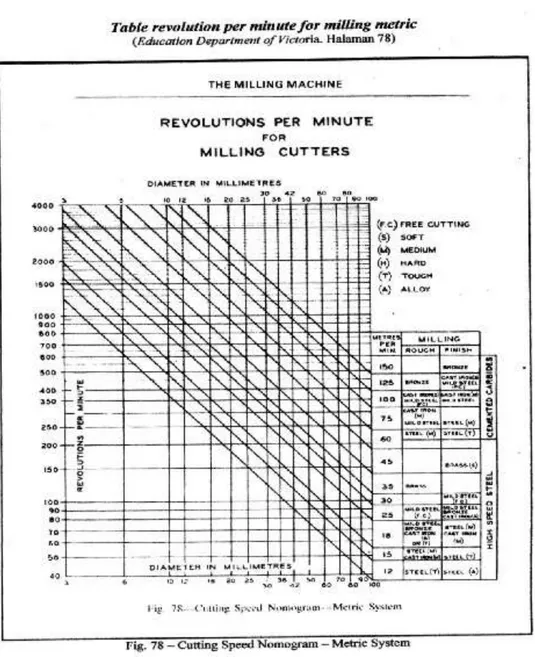

Untuk menentukan besaran putaran mesin dapat juga menggunakan tabel, sebagaimana dapat dilihat pada (Tabel 2.5).

Tabel 2.5. Daftar kecepatan potong dan putaran mesin frais per-menit

d

Cs

n

.

1000

c. Kecepatan Pemakanan (Feeding)

Pada umumnya mesin frais, dipasang tabel kecepatan pemakanan atau feeding dalam satuan mm/menit.Jadi, misalnya pada mesin disetel besar kecepatan pemakannya 28, artinya kecepatan pemakanan pisau frais sebesar 28 mm/menit. Makin kecil kecepatan pemakanan pisau frais, kekasarannya makin rendah atau lebih halus. Tabel besar pemakanan pada mesin baru berlaku jika mesin frais tersebut dijalankan dengan cara/ mode otomatis.

Menghitung kecepatan pemakanan/feeding = F (mm/menit) F (mm/men) = f (mm/putaran) x n ( put/menit)

Dimana, f adalah bergesernya pisau frais (mm) dalam satu putaran.

Contoh:

Ditentukan n = 600 putaran/menit, f pada tabel ditetapkan 0,22 mm/putaran. Berapa kecepatan pemakanannya (F mm/menit)!.

Jawab:

F = 0,22 mm/putaran x 600 putaran/men = 132 mm/menit.

Pengertiannya adalah,piasu frais bergeser sejauh 132 mm selama satu menit.

d. Perhitungan Waktu Pemesinan Frais 1. Waktu Pemesinan Pengefraisan Rata

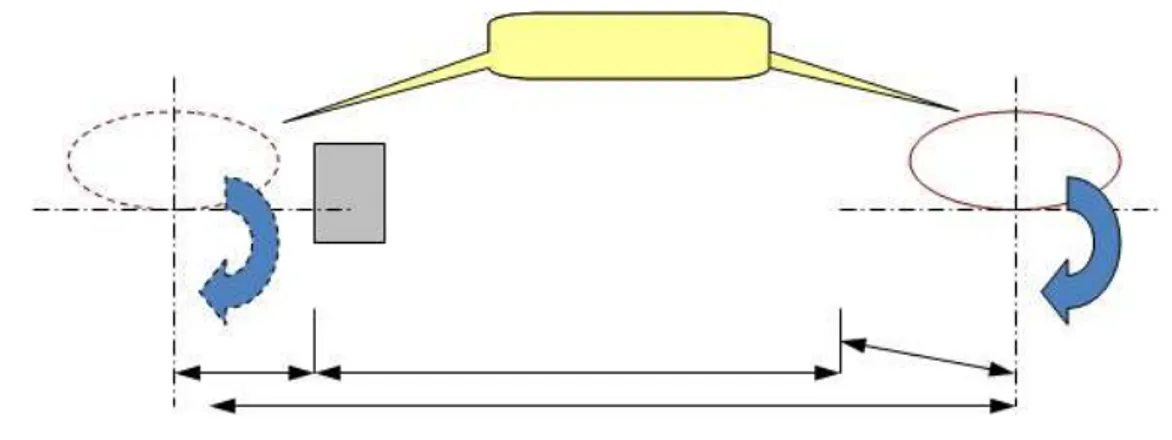

Gambar 2.42. Panjang langkah pengefraisan rata

Berdasarkan prinsip kerja mesin frais dan gambar diatas, untuk mencari waktu pengefraisan dapat dihitung dengan rumus:

mm/menit mm . pemakanan rata rata kerja meja tempuh jarak (tm) pemesinan Waktu

'

S

L

tm

L = ℓ+ℓa+ℓu S = s.t.n

Dimana :

t = jumlah mata sayat alat potong s = pemakanan tiap mata potong n = Rpm

L = jarak tempuh pemakanan keseluruhan ℓ = panjang benda kerja

ℓa = kelebihan awal ℓu = kelebihan akhir

S’ = pemakanan setiap menit

Contoh :

1) Bahan ST 41, panjang 250 mm, difrais menggunakan pisau jari dengan mata sayat 4, S= 0,2 dan n = 400 rpm.

Hitung tm, bila (la) = 30 mm dan (Lu) = 30 mm. Jawab : S’ = s .t .n = 0,2 . 4 . 400 = 320 mm/ menit L = ℓ + ℓa + ℓu = 250 + 30 + 30 = 310 mm

menit

menit

mm

s

mm

L

tm

0

,

96

320

310

/

'

2) Waktu Pengeboran Pada Mesin Frais

Sebagimana pada proses facing, untuk menghitung waktu pengeboran pada mesin frais pada dasarnya sama dengan rumus untuk mencari waktu pemesinan pengefraisan rata. Berikut adalah rumus untuk mencari waktu pengeboran pada mesin bubut.

Dimana:

ℓ = kedalaman lubang/tebal benda kerja L = ℓ + 0,3 d (la)

d = mata bor/lubang (mm) n = putaran mata bor (Rpm) s = pemakanan (mm/put) Contoh: Diketahui, ℓ = 30 mm d = 12 mm s = 0,04 pemakanan mm/put n = 260 rpm

Hitung waktu pengeboran pada mesin frais(tm) ?

Jawab :

2.4.3. Rangkuman

a. Menghitung putaran mesin Frais

Rumus untuk menentukan putaran mesin frais adalah:

b. Menghitung kecepatan pemakanan/feeding= F (mm/menit) F (mm/men) = f (mm/putaran) x n ( put/menit)

Dimana, f adalah bergesernya pahat (mm) dalam satu putaran

c. Waktu Pemesinan frais

mm/menit mm . pemakanan rata rata kerja meja tempuh jarak (tm) pemesinan Waktu

n

t

s

S

S

L

tm

.

.

'

'

L = ℓ + ℓa + ℓu Dimana :t = jumlah mata sayat alat potong S = pemakanan tiap mata potong n = Rpm

L = jarak tempuh pemakanan keseluruhan ℓ = panjang benda kerja

ℓa = kelebihan awal ℓu = kelebihan akhir

S’ = pemakanan setiap menit

d. Waktu Pemesinan Bor

Dimana:

ℓ = kedalaman lubang/tebal benda kerja L = ℓ + 0,3 d (la)

d = mata bor (mm) n = putaran mata bor (rpm) s = pemakanan (mm/put)

2.4.4. Latihan

1. Tuliskan rumus kecepatan potong (Cs) dan turunkan menjadi rumus putaran mesin frais (n)

2. Diketahui: Baja lunak 60, akan difrais dengan Cs = 25 m/menit. Hitung: Kecepatan putaran mesinnya!.

3. Diketahui putaran mesin frais (n)= 400 putaran/menit, f pada tabel dimesin disetel 0,2 mm/putaran. Berapakecepatan pemakanannya (F mm/menit)!.

4. Diketahui: Bahan ST 41, panjang 200 mm, difrais menggunakan pisau jari dengan mata sayat 4, s= 0,2 dan n = 600 rpm, (la) = 30 mm dan (Lu) = 30 mm. Hitung waktu pemesinan frais (tm), apabila pemakanan 1 kali jalan!. 5. Diketahui,

ℓ = 30 mm d = 12 mm

s = 0,04 pemakanan mm/put n = 260 rpm

2.3. Kegiatan Belajar 4–Teknik Pemesinan Frais

2.5.1. Tujuan PembelajaranSetelah mempelajari materi ini, dengan melalui mengamati, menanya, pengumpulan data, mengasosiasi dan mengkomunikasikan, peserta didik dapat:

a.

Menjelaskan metode pemotongan yang benar pada proses pemesinan fraisb.

Menyebutkan dan menjelaskan macam-macam teknik proses pengefraisanc.

Menjelaskan dan melakukan teknik pengefraisan rata sejajar dan siku arahmendatar (horizontal)

d.

Menjelaskan dan melakukan teknik pengefraisan rata sejajar dan siku arah tegak (vertikal)e.

Menjelaskan dan melakukan teknik pengefraisan bidang miringf.

Menjelaskan dan melakukan teknik pengefraisan alurg.

Menjelaskan dan melakukan teknik pengefraisan bentuk persegih.

Menjelaskan langkah-langkah pengoperasian mesin fraisi.

Menjelaskan dan melakukan cara memperbesar lubang dengan pisau fraisj.

Menjelaskan dan melakukan cara mereamer pada mesin fraisk.

Menjelaskan fungsi kepala pembagil.

Menjelaskan pembagian langsungm.

Menjelaskan pembagian sederhanan.

Menjelaskan pembagian suduto.

Menjelaskan pembagian diferensialp.

Menjelaskan dan melakukan cara pengefraisan roda gigi lurusq.

Menjelaskan dan melakukan cara pengefraisan gigi rack lurus2.5.2. Uraian Materi

Sebelum mempelajari materi parameter pemotongan pada mesin frais, lakukan kegiatan sebagai berikut:

Pengamatan:

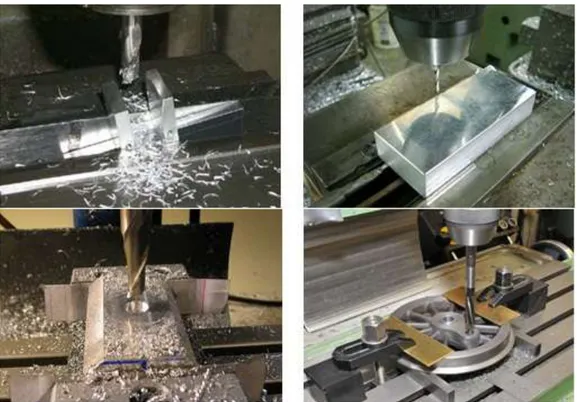

Silahkan anda mengamati beberapa kegiatan proses pemotongannya pada mesin (Gambar 2.44) atau objek lain sejenis disekitar anda. Pada saat melakukan proses pembubutan seperti yang anda lihat, untuk dapat memotong/menyayat benda kerja agar dapat membentuk komponen sesuai tuntutan pada gambar kerja, selain membutuhkan jenis alat potong yang geometrisnya standart, fakktor lainnya adalah penetapan parameter pemotongan yang digunakan pada saat proses pembubutan. Sebutkan dan

jelaskan Teknik pemesinan frais yang ada pada gambar berikut ini : Lakukanlah kegiatan tersebut dengan bimbingan guru/pembimbing.

Gambar 2.44. Proses Pengerjaan pada mesin frais

Menanya:

Apabila anda mengalami kesulitan dalam menjawab tugas diatas, bertanyalah/ berdiskusi/ berkomentar kepada sasama teman atau guru yang sedang membimbing anda.

Mengekplorasi:

Kumpulkan data secara individu atau kelompok, terkait tugas tersebut melalui: benda konkrit, dokumen, buku sumber, atau hasil eksperimen.

Mengasosiasi:

Setelah anda memilki data dan menemukan jawabannya, selanjutnya jelaskan bagaimana cara menerapkan pada proses pengefraisan.

Mengkomunikasikan:

Presentasikan hasil pengumpulan data-data anda, terkait parameter pemotongan pada mesin frais, dan selanjutnya buat laporannya

a. Metode Pemotongan

Untuk mendapatkan hasil pengfraisan yang baik dan alat potongnya tahan lama, perlu memahami metoda pemotongan yang benar. Metode pemotongan pada proses pemesinan frais dibagi menjadi tiga, diantaranya:

1. Pemotongan searah

Yang dimaksud pemotongan searah adalah, pemotongan yang datangnya benda kerja searah dengan arah putaran cutter. Pada pemotongan ini hasilnya kurang baik karena meja (benda kerja) cenderung tertarik oleh cutter ( Gambar 2.45)

Gambar 2.45. Pemotongan searah

2. Pemotongan Berlawanan Arah

Yang dimaksud pemotongan searah adalah, pemotongan yang datangnya benda kerja berlawanan deangan arah putaran cutter. Pada pemotongan ini hasilnya dapat maksimal karena meja (benda kerja) tidak tertarik oleh cutter ( Gambar 2.46).

Gambar 2.46. Pemotongan berlawanan arah

3. Pemotongan Netral

Yang dimaksud pemotongan netral adalah, pemotongan yang terjadi apabila lebar benda kerja yang disayat lebih besar atau lebih kecil dari ukuran diameter cutter.

b. Macam-macam Teknik Proses Pengefraisan

1. Pengefraisan Rata Sejajar dan Siku Arah Mendatar (Horizontal)

Dalam melakukan pemotongan mendatar,jenis mesin yang digunakan yaitu mesin frais horizontal .Pisau yang digunakan yaitu jenis pisau frais mantel.Berikut ini langkah-langkah pengefraisan rata dengan posisi mendatar:

a). Siapkan perlengkapan mesin yang diperlukan meliputi ragum mesin arbor dan satu set kollar (ringarbor) dengan diameter lubang sama dengan diameter lubang alat potong yang akan digunakan berikut kelengkapan lainnya.

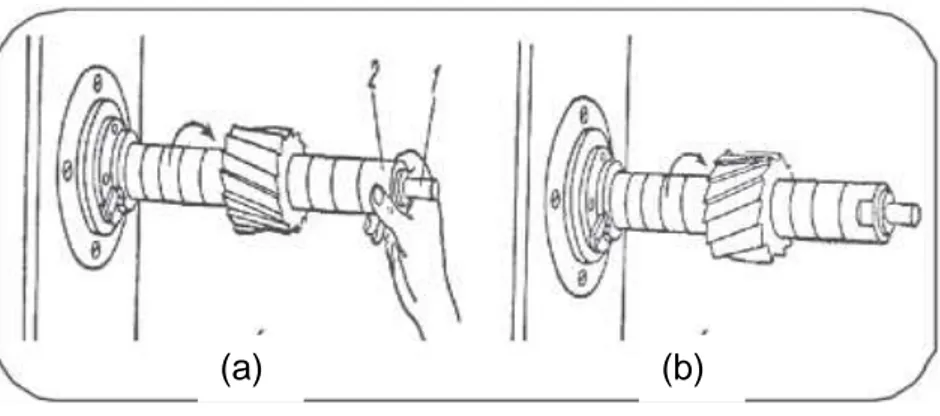

b). Majukan lengan (Gambar 2.47a) dan lepaskan pendukung arbor (Gambar 2.47b).

c). Bersihkan lubang dan arbor bagian tirusnya (Gambar 2.48).

d). Pasang arbor pada spindle mesin dan ikat arbor dengan memutar mur pengikat dibelakang bodi mesin (Gambar 2.49).

Gambar 2.47. Pemasangan arbor

Gambar 2.48. Membersihkan bagian tirus

Gambar 2.49. Mengikat arbor

e). Pasang pisau (cutter) dan ring arbor (kollar) pada arbor (Gambar 2.50a) posisi pengikatan yang benar dan (Gambar 2.50b) posisi pengikatan yang salah apabila yang digunakan pisau mantel helik kiri.

Gambar 2.50. Pemasangan cutter dan kollar (ring arbor)

f). Pasang pendukung arbor (support) pada lengan mesin dengan posisi tidak jauh dari pisau dan ikat dengan kuat (Gambar 2.51).

Gambar 2.51. Pemasangan pendukung arbor

g). Selanjutnya pasang ragum pada meja mesin frais pada posisi kurang lebih di tengah-tengah meja mesin agar mendapatkan area kerja yang maksimal.

h). Lakukan pengecekan kesejajaran ragum.Apabila jenis pekerjaannya tidak dituntut hasil kesejajaran dengan kepresisian yang tinggi pengecekan kesejajaran ragum dapat dilakukan dengan penyiku (Gambar 2.52a). Apabila hasil kesejajarannya dituntut dengan kepresisian yang tinggi pengecekan kesejajaran ragum harus dilakukan dengan dial indicator (Gambar 2.52b).

(a) (b)

Gambar 2.52. Pengecekan kesejajaran ragum

i). Pasang benda kerja pada ragum dengan diganjal parallel pad di bawahnya(Gambar 2.53a).Untuk mendapatkan pemasangan benda kerja agar dapat duduk pada parallel dengan baik sebelum ragum dikencangkan dengan kuat pukul benda dengan keras secara pelan-pelan dengan palu lunak (Gambar 2.53b).

(a) (b)

j). Selanjutnya lakukan setting nol untuk persiapan melakukan pemakanan dengan cara menggunakan kertas (Gambar 2.54a). Untuk jenis pekerjaan yang tidak dituntut hasil dengan kepresisian tinggi batas kedalaman pemakanan dapat diberi tanda dengan balok penggores (Gambar 2.54b).

Gambar 2.54 a Setting nol diatas permukaan kerja dengan kertas

Gambar 2.54 b Penandaan kedalaman pemakanan

k). Atur putaran dan feeding mesin sesuai dengan perhitungan atau melihat table kecepatan potong mesin frais.

l). Selanjutnya lakukan pemakanan dengan arah putaran searah jarum jam bila pisau yang digunakan arah mata sayatnya helik kiri (Gambar 2.55). Pemakanannya dapat dilakukan secara manual maupun otomatis.

Gambar 2.55. Proses pemotongan benda kerja

m). Dalam menggunakan nonius ketelitian yang terletak pada handel mesin pemutaran roda handel arahnya tidak boleh berlawanan arah dari setting awal karena akan menimbulkan kesalahan setting yang akan mengakibatkan hasil tidak presisi.(Gambar 2.56) menunjukkan pengunaan nonius ketelitian pada handel mesin frais.

Gambar 2.56. Pemutaran handel pemakanan

2. Pemotongan Rata Sejajar dan Siku Arah Tegak(Vertical)

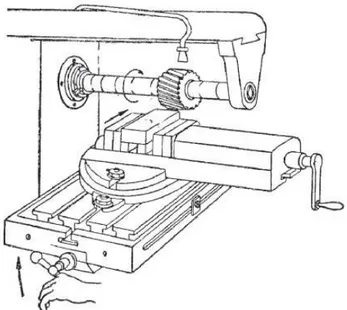

Untuk mengefrais bidang rata dapat digunakan shell end mill cutter (Gambar 4.15) dengan cara yang sama tetapi menggunakan mesin frais tegak. Namun untuk mesin frais universal dapat juga digunakan untuk mengefrais rata pada sisi benda kerja yaitu stub arbor dipasang langsung pada sepindel mesin.

Gambar 2.57. Proses pengefraisan bidang rata dengan shell end mill cutter

3. Pengefraisan Bidang Miring

Bidang miring dapat dikerjakan dengan memiringkan benda kerja pada ragum

universal (Gambar 2.58).

Gambar 2.58 Pengefraisan bidang permukaan miring

Apabila bidang permukaannya lebih lebar diperlukan memasang cutter pada arbor yang panjang dengan pendukung (Gambar 2.59).

4. Pengefraisan Alur

a) Pengefraisan Alur V Menggunakan pisau Sudut

Pemotongan bidang miring atau sudut juga dapat dibuat dengan pisau sudut. Gambar 2.60 menunjukkan hasil pengefraisan menggunakan pisau dua sudut 45° dan prosesnya dapat dilihat pada Gambar 2.61..

Gambar 2.60. Blok-V

Gambar 2.61. Pengefraisan blok-V

b) Pengefraisan Alur Tembus

Banyak bagian mesin yang mempunyai bentuk/bidang beralur seperti ditunjukkan pada Gambar 2.62.

c) Pengefraisan Alur Pasak

Poros yang berfungsi sebagai penerus daya biasanya dibuat alur pasak.Alur pasak tersebut pembuatannya dapat dilakukan dengan mesin frais.Gambar 2.63 menunjukkan pemotongan alur pasak pada mesin frais horizontal.Gambar 2.64 menunjukkan pemotongan alur pasak yang stub arbornya dipasang langsung pada lubang sepindel mendatar. Gambar 2.65 menunjukkan pemotongan alur pasak pada mesin frais vertical.

Gambar 2.63 Pembuatan alur pasak pada mesin frais horizontal

Gambar 2.65. Pengefraisan alur pasak pada mesin frais tegak

5. Pengefraisan Bentuk Persegi

Bentuk-bentuk persegi misalnya membuat segienam, segiempat, dan sebagainya dapat dilakukan dengan mesin frais dengan alat bantu kepala pembagi.Untuk membuat bentuk segi beraturan ini dapat dilakukan pada posisi mendatar dengan menggunakan pisau endmill (Gambar 2.66). Atau dilakukan pada posisi tegak dengan menggunakan pisau shell endmill (Gambar 2.67).

Gambar 2.67. Pengefraisan persegi empat dengan shell endmill cutter

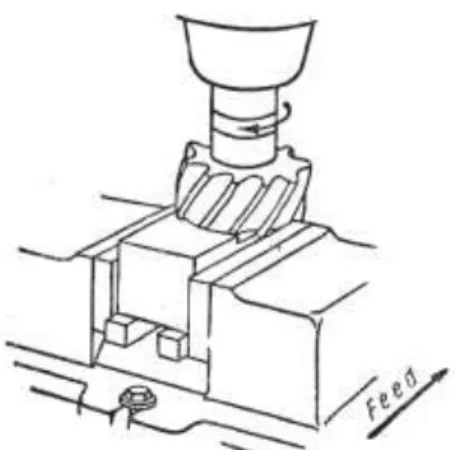

c. Memperbesar lubang dengan pisau frais

Memperbesar lubang dengan pisau frais menggunakan alat yang dinamakan boring head

Gambar 2.68. Boring head set

Langkah-langkah yang harus dilakukan untuk memperbesar lubang dengan pisau frais hampir sama dengan proses mereamer, yaitu sebagai berikut :

1. Pasang benda kerja pada ragum dan benda kerja dijepit ditengah mulut ragum. 2. Pasang senter bor laksanakan penyetelan

3. Laksanakan pembuatan lubang awal dengan senter bor.

4. Setelah dibuat lubang awal, langkah selanjutnya adalah ganti alat dengan mata bor (Ukuran disesuaikan dengan besar lubang yang dikehendaki). Kemudian laksanakan pengeboran.

Perhatian :

Putaran mesin dirubah sesuai dengan diameter mata bor.

Jika proses dilakukan secara otomatis, tentukan feeding terlebih dahulu.

Sewaktu mata bor akan tembus, kurangi feeding hingga setengahnya.

5. Setelah pengeboran selesai ; ganti mata bor dengan boring head (Ukuran pisau frais yang digunakan disesuaikan dengan besar lubang yang dikehendaki) serta rubah putaran mesin menjadi 13 dari putaran pengeboran tadi dan selanjutnya laksanakan pembesaran lubang hingga selesai.

Gambar 2.69. Pemasangan boring head pada mesin frais

Gambar 2.70. Menggunakan Boring Head Perhatian :

d. Mereamer

Reamer adalah bor yang digunakan untuk membentuk atau memperbesar lubang. Langkah-langkah yang harus dilakukan untuk mereamer dengan mempergunakan mesin frais adalah sebagai berikut :

1) Pasang benda kerja pada ragum dan benda kerja dijepit ditengah mulut ragum. 2) Pasang senter bor, laksanakan penyetelan seperti pada gambar berikut :

Gambar 2.71. Pemasangan senter bor

3) Laksanakan pembuatan lubang awal dengan senter bor. Ingat kecepatan putaran mesin serta feeding sudah ditentukan sebelumnya.

4) Setelah dibuat lubang awal, langkah selanjutnya adalah ganti alat dengan mata bor (Ukuran disesuaikan dengan besar lubang yang dikehendaki). Kemudian laksanakan pengeboran.

Perhatian :

- Putaran mesin dirubah sesuai dengan diameter mata bor.

- Jika proses dilakukan secara otomatis, tentukan feeding terlebih dahulu.

- Sewaktu mata bor akan tembus, kurangi feeding hingga setengahnya.

5) Setelah pengeboran selesai ganti mata bor dengan reamer (Ukuran disesuaikan dengan besar lubang yang dikehendaki ) serta rubah putaran mesin menjadi 13 dari putaran pengeboran tadi dan selanjutnya laksanakan pereameran hingga selesai.

Gambar 2.72. Cara mereamer pada mesin frais Perhatian :

Jika yang digunakan reamer tangan, biarkan lebih dari 13 panjang reamer tembus benda kerja. Oleh karena itu pertimbangkan penjepitan benda kerjanya.

Selalu gunakan pendingin pada waktu mereamer.

1. Sistem Pembagian

Kepala pembagi merupakan satu dari alat bantu yang penting dalam proses frais. Alat ini digunakan untuk membagi lingkaran atau keliling benda kerja menjadi bagian yang sama, seperti pada pembuatan roda gigi, segi empat, segienam, segidelapan dan lainnya.

Alat ini dapat pula digunakan untuk memutar benda kerja dengan perbandingan relatif terhadap meja seperti pada pembuatan helik dan pereameran.

Kepala pembagi terdiri dari roda gigi cacing dengan jumlah gigi 40 yang di pasang pada spindel kepala pembagi. Hal ini berarti bahwa perbandingan putaran kepala pembagi dan benda kerja berbanding 40.

a). Fungsi Kepala Pembagi

Roda gigi dibuat pada mesin frais dengan cara menyayat benda kerja, membuat alur-alur pada keliling benda kerja dengan jarak dan bentuk tertentu sehingga membentuk roda gigi. Jarak dari alur satu ke alur lainnya harus sama. Oleh karena itu pada pembuatan roda gigi dengan mesin frais diperlukan alat pembagi keliling benda kerja yang disebut kepala pembagi. Kepala pembagi berfungsi untuk membagi keliling benda kerja menjadi bagian yang sama besar.

b). Macam Kepala Pembagi Kepala pembagi terdiri atas:

kepala pembagi dengan pelat pembagi

kepala pembagi dengan penggerak roda gigi cacing dan ulir cacing

kepala pembagi dengan roda gigi cacing dan poros cacing yang dilengkapi dengan piring pembagi

kepala pembagi universal

kepala pembagi dengan kelengkapan optic

(1). Kepala pembagi dengan pelat pembagi

Gambar 2.73. Kepala pembagi dengan pelat pembagi Keterangan gambar:

1. handel/pengunci 2. mur penyetel

3. handel pemutar porors

4. pelat pembagi dengan 12 bagian

5. pelat penutup/pelindung untuk melindungi pelat dari kotoran dan tatal 6. body (rumah kepla pembagi)

7. pelat pembawa

8. center poros kepala pembagi 9. center kepala lepas

10. alur lubang senter

11. baut pengunci senter kepala lepas 12. center kepala lepas

Pembagian menggunakan kepala pembagi terbatas pada pembagian 2, 3, 4, 6, dan 12 bagian saja

(2). Kepala pembagi dengan penggerak roda cacing dan ulir cacing

Pembagian dengan kepala pembagi yang digerakkan oleh roda gigi cacing dan ulir cacing yang dilengkapi dengan lubang-lubang, akan lebih banyak jika dibandingkan dengan pembagian yang menggunakan pelat pembagi.

Lubang yang terdapat pada roda gigi cacing yaitu 16, 42, dan 60 lubang sehingga pembagian kelilingnya dapat dilakukan sebagai berikut :

pada lingkaran yang berjumlah 156 dapat membagi keliling 2,4,8. dan 16 bagian

pada lingkaran yang berjumlah 42 dapat membagi keliling sebanyak 2,3,6,7,1`4,21, dan 42 bagian

pada lingkaran yang berjumlah 60 lubang dapat membagi keliling sebanyak 2, 3, 4, 5, 6, 7, 8, 10, 12, 14, 15, 16, 20, 21, 30, 42 dan 60 bagian.

Kepala pembagi dengan penggerak roda gigi cacing dan ulir cacing dapat dilihat pada Gambar :

Gambar 2.74. Kepala pembagi dengan penggerak roda cacing dan ulir cacing

Keterangan :

1. mur dan baut pengunci 2. pen penyetel

3. roda gigi cacing yang berlubang 4. engkol pemutar

5. pengunci poros pembagi

(3). Kepala pembagi dengan roda gigi cacing yang dilengkapi dengan piring pembagi

Roda gigi cacing dan ulir cacing mempunyai perbandingan putaran 40:1. artinya jika engkol diputar 40 putaran maka roda gigi cacing baru berputatr satu putaran sehinggga untuk pembagian keliling z bagian diperlukan putaran engkol sebanyak n putaran yang dapat dihitung dengan persamaan:

N = putaran engkol

Z = jumlah pembagian yang diperlukan 40 = angka perbandingan transmisi

Gambar 2.75. Kepala pembagi dengan roda gigi cacing yang dilengkapi dengan piring pembagi

(4). Kepala Pembagi Universal

Pada kepala pembagi universal poros pembagi dapat disetel secara horizontal, vertical atau miring. Sehingga dengan kepala pembagi universal kita dapat membuat roda gigi bentuk miring (helik), roda gigi kerucut (payung), maupun roda gigi cacing.

Kepala pembagi terdiri dari roda gigi cacing dengan jumlah gigi 40 yang di pasang pada spindel kepala pembagi. Hal ini berarti bahwa perbandingan putaran antar kepala pembagi dan benda kerja berbanding 40.

Prinsip kerja dari kepala pembagi dapat disajikan dalam Gambar... sebagai berikut:

Gambar 2.76. Kepala Pembagi Universal Gambar 2.77. Prinsip Kerja Kepala Pembagi

Pada poros pembagi a dipasang roda cacing (roda ulir) b. Pada roda cacing ini bekerja sebuah cacing (ulir) c, yang dapat diputar dengan bantuan engkol f. Pena penusuk dari engkol itu dapat disetel ke dalam. Dengan demikian berbagai lingkaran lubang dari piringan pembagi d dapat dipakai Piringan pembagi yang dapat ditukar-tukar dan diputar terhadap poros cacing dapat dipasangkan pada rangka kepala pembagi dengan bantuan e. Untuk mempermudah supaya setiap kali tidak perlu melakukan perhitungan berapa bagian dan harus berhenti di mana, maka dipasang sebuah gunting dengan kaki-kaki h yang dapat disetel. Bagian depan dari poros pembagi dilengkapi dengan ulir sekerup untuk pemasangan piring pembagi bila diperlukan.

Sehubungan dengan kemungkinan adanya kelonggaran antara cacing dan roda cacing engkol harus selalu diputar ke arah yang sama sehingga engkol tidak diperbolehkan diputar kembali saat pembagian. Bila engkol diputar terlalu jauh maka ia harus diputarkan kembali sebesar lebih kurang ½ putaran sebelum dapat dilakukan lagi menurut arah yang benar.

(5). Kepala pembagi dengan kelengkapan optic

Kepala pembagi dengan kelengkapan optic digunakan untuk pembagian yang sangat teliti. Pembagian dapat kita gunakan persamaan:

Keterangan:

a = besarnya sudut putaran engkol Z = jumlah pembagian

Gambar 2.78. Kepala pembagi dengan kelengkapan optic

c). Piring Pembagi

Piring pembagi mempunyai lubang-lubang yang dilengkapi dengan gunting pembatas.lubang-lubang. Pada piring pembagi tersebut terdapat lingkaran-lingkaran yang mempunyai jumlah lubang tertentu

Tabel 2.6. Jumlah lubang pada piring pembagi

Di dalam mesin frais atau milling machine, selain mengerjakan pekerjaan-pekerjaan pengefraisan rata, menyudut, membelok, mengatur dsb, dapat pula mengerjakan benda kerja yang berbidang-bidang atau bersudut-sudut. Yang dimaksud benda kerja yang berbidang-bidang ialah benda kerja yang mempunyai beberapa bidang atau sudut atau alur beraturan misalnya segi banyak beraturan, batang beralur, roda gigi, roda gigi cacing, dan sebagainya.

Untuk dapat mengerjakan benda-benda kerja tersebut di atas, mesin frais dilengkapi dengan kepala pembagi dan kelengkapannya. Kepala pembagi ini berfungsi untuk membuat pembagian atau mengerjakan benda kerja yang berbidang-bidang tadi dalam sekali pencekaman.

Dalam pelaksanaannya, operasi tersebut di atas ada lima (lima) cara, yang merupakan tingkatan cara pengerjaan, yaitu:

a. Pembagian langsung (direct indexing) b. Pembagian sederhana (simple indexing) c. Pembagian sudut (angel indexing)

d. Pembagian differensial (differential indexing)

e. Pembagian sudut differensial (differential angel indexing)

Dari kelima cara tersebut, merupakan tingkatan-tingkatan cara pengerjaan, artinya cara yang kedua lebih sulit/rumit dari pada cara yang pertama, cara yang ketiga adalah cara yang lebih sulit/rumit dari cara yang kedua, demikian pula cara keempat adalah cara yang lebih dari pada cara ketiga.Cara kelima adalah cara yang paling sulit/rumit dan digunakan apabila keempat cara yang lainnya tidak dapat dilaksanakan.

2. Pembagian Langsung

Yang dimaksud dengan pembagian langsung adalah, cara mengerjakan benda kerja dibagi menjadi berbidang-bidang dengan cara pembagian langsung, yang dilakukan dengan memutar spindel kepala pembagi yang mengacu pada alur-alur/lubang-lubang pelat pembagi.

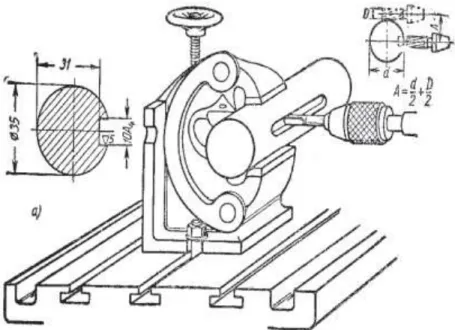

Kepala pembagi langsung, pada umumnya dilengkapi beberapa pelat/piring pembagi yang beralur V atau berlubang-lubang yang dapat diganti dan dipasang langsung pada spindel.Dibawah diperlihatkan kepala pembagi langsung dengan alur V (Gambar 4.38).

Gambar 2.80. Kepala pembagi langsung.

Pelat/piring pembagi dengan alur V pada umumnya memilki jumlah alur yang genap, diantaranya ada yang beralur 24 dan 60.

Gambar 2.81. Pelat/piring pembagi dengan alur V

Untuk pelat pembagi beralur 24 dapat dipergunakan untuk pembagian: 2, 3, 4, 6, 12,dan 24. Untuk mempermudah menempatkan posisi yang baru, pada umumnya pelat pembagi mempunyai angka jumlah pembagian yang dapat dibuat. Rumus untuk pembagian langsung adalah:

Sedangakan pelat pembagi dengan lubang-lubang, mempunyai satu lingkaran lubang dan terdapat pula angka-angka yang menyatakan nomor lubang itu. Cara kerjanya sama dengan plat pembagi beralur V, hanya saja fungsi pengunci indeks diganti dengan pen indeks.

Contoh:

Sebuah benda kerja bulat akan dibuat menjadi 8 (delapan) bidang segi beraturan, dengan kepala pembagi langsung yang pelat pembaginya mempunyai alur 24. Hitung agar supaya mendapatkan pembagian yang sama.

Jawab:

Jadi untuk mengerjakan setiap bidang, maka spindel kepala pembagi (benda kerja) diputar sebanyak 3 alur, dan pengunci indeks dimasukkan pada alur keempat bila dihitung dari tempat semula.Atau sebaiknya, pengunci indeks ditempatkan pada angka yang sesuai dengan pembagian yang dikehendaki.

3. Pembagian Sederhana

Melakukan pembagian dengan kepala pembagi langsung, jumlah pembagian dan sudut putarnya sangat terbatas. Untuk jumlah pembagian dan sudut putar banyak, digunakan kepala pembagi universal (Gambar 2.83).

Gambar 2.82. Kepala pembagi universal

Kepala pembagi jenis ini terdiri dari dua bagian utama yaitu, roda gigi cacing dan ulir cacing.Perbandingan antara jumlah gigi cacing dengan ulir cacing disebut

ratio.Ratio kepala pembagi pada umumnya 1:40 dan 1:60, akan tetapi yang paling banyak digunakan adalah yang rationya 1 : 40. Artinya, satu putaran roda gigi cacing memerlukan 40 putaran ulir cacing.

Dalam pelaksanaannya untuk membuat segi-segi nberaturan, kepala pembagi universal dapat digunakan untuk pembagian langsung.Namun apabila pembagian tidak dapat dilakukan dengan system pembagian langsung, pembagiannya dapat dilakukan menggunakan bantuan pelat/piring pembagi (Indexsing plate) (Gambar 2.84), yang diputar dengan engkol kepala pembagi(Indexs Crank) dan dibatasi dengan lengan/gunting penepat.

Gambar 2.83. Pelat/piring pembagi

Fungsi dari indexsing plate ini adalah untuk menempatkan pemu-taran/pembagian benda kerja yang diinginkan. Dengan lubang-lubang yang ada pada indeksing plate itulah dapat menempatkan pembagian benda kerja sesuai dengan yang diinginkan. Dengan demikian, semakin banyak lingkaran lubang yang ada, makin banyak pula kemungkinan benda kerja dapat membuat segi nberaturan lebih banyak. Pembuatan/pembagian benda kerja yang dapat dilaksanakan dengan lubang-lubang yang ada, inilah yang disebut pembagian sederhana. Sedangkan engkol pembagi (Indexs Crank) berfungsi untuk memutar batang ulir cacing. Lengan penempat gunanya untuk menempatkan pen indeks. Pada beberapa kepala pembagi, ulir cacing dapat diputar lepas dari roda gigi cacing.

Kepala pembagi universal biasanya dilengkapi dengan 3 buah pelat pembagi, tetapi ada juga yang hanya mempunyai 2 buah. Jumlah lubang setiap lingkaran harus dipilih untuk pembagian yang mungkin dibuat dalam hubungannya dengan ulir cacing pada kepala pembagi.

Mesin frais Accera:

Keping I : 15; 18; 21; 29; 37; 43 Keping II : 16; 19; 23; 31; 39; 47 Keping III : 17; 20; 27; 33; 41; 49 Mesin frais Brown & Sharpe:

Keping I : 15; 16; 17; 18; 19; 20 Keping II : 21; 23; 27; 29; 31; 33 Keping III : 37; 39; 41; 43; 47; 49

Mesin frais Hero:

Keping I : 20; 27; 31; 37; 41; 43; 49; 53. Keping II : 23; 29; 33; 39; 42; 47; 51; 57.

Mesin frais Vilh Pedersen:

Keping I : 30; 41; 43; 48; 51; 57; 69; 81; 91; 99; 117. Keping II : 38; 42; 47; 49; 53; 59; 77; 87; 93; 111; 119.

Apabila diketahui perbandingan antara jumlah gigi cacing dengan ulir cacing (rationya) = 40 : 1 atau i = 40 : 1, berarti 40 putaran ulir cacing atau putaran engkol pembagi, membuat satu putaran roda gigi cacing atau benda kerja. Untuk T pembagian yang sama dari benda kerja, setiap satu bagian memerlukan:

Dimana:

nc = putaran indeks

i= angka pemindahan (ratio) T = pembagian benda kerja

Perlu diingat bahwa, apabila pembagian yang dikehendaki lebih dari 40, ulir cacing diputar kurang dari satu putaran, dan bila pembagian kurang dari 40, ulir cacing diputar lebih dari satu putaran.

Contoh :

Sebuah benda kerja akan dibuat alur berjumlah 16 bagian yang sama (Gambar 2.85). Hitung nc , apabila i = 40 : 1

Gambar 2.84. Pembagian alur jumlah 16

Jawab:

Jadi, engkol kepala pembagi diputar dua putaran penuh, ditambah 8 lubang pen indeks pada piring pembagi yang jumlahnya 16, untuk setiap bagian alur benda kerja.

4. Pembagian sudut

Pembagian sudut ialah pembagian benda kerja yang ditentukan oleh sudut dari pusat lingkaran sampai sudut yang dikehendaki.

Untuk kepala pembagi dengan ί = 40 : 1, maka setiap putaran ulir cacing akan memutar benda kerja 1/40 putaran, atau :

9

40

360

Nc

Bila kepala pembagi dengan ί = 60 : 1, maka setiap putaran ulir cacing akan memutar benda kerja 1/60 putaran, atau :

6

60

360

Nc

Jadi derajat dalam kerja benda putaran 1 ratio x diminta yang sudut Nc

360

.

α

Nc

i

Contoh :ί = angka pemindahan

1) Untuk membuat sudut 36˚ dengan ί = 40 : 1, maka engkol kepala pembagi diputar :

putaran

4

360

40

x

36

360

.

α

Nc

i

2) Untuk membuat sudut 40˚ maka engkol kepala pembagi diputar :

putaran 18 8 4 9 4 4 9 40 360 40 x 40 360 . α Nc i

Jadi 4 putaran engkol penuh ditambah 8 lubang (bagian) pada lingkaran lubang 18.

a. Untuk membuat sudut 61˚ 201 dengan ί = 40 : 1, maka engkol kepala pembagi diputar : putaran 6 27 184 540 3680 540 20 ) 60 x (61 90 20 61 360 . α Nc 27 22 1 1 1 1 1 1 i

Jadi engkol kepala pembagi diputar 6 putaran penuh ditambah 22 lubang (bagian) pada lingkaran lubang 27.

5. Pembagian differensial

Cara pembagian differensial ini dilakukan bila pembagian dengan cara yang sudah dibicarakan diatas tidak dapat dilakukan, sehingga ditempuh dengan cara pembagian differensial. Pada cara ini, pelat index tidak dimatikan pada waktu memutar engkol kepala pembagi. Jadi pelat index bergerak berputar melalui roda gigi payung atau roda gigi helix ke pelat index. Tetapi hal ini tidak dapat dilaksanakan pada pengefraisan kepala pembagi posisi vertikal dan pengefraisan helic.

Gambar 2.85. Alur pembagian differensial.

Cara pembagian differensial menggunakan angka pembagi (bayangan) yang dapat dibagi dengan lubang-lubang yang ada pada piring pembagi. Angka pembagi/ bayangan (T1) tidak lebih besar dari 17% angka pembagi yang sebenarnya (T) atau angka yang pembagi yang dikehendaki.

Langkah-langkah yang harus dilakukan pada cara pembagian differensial adalah sebagai berikut :

a. Menentukan angka pembagi bayangan (T1)

b. Menghitung putaran engkol kepala pembagi

Nc

1T

i

c. Menghitung roda gigi penggantid. Menentukan arah putaran dari piring pembagi

Rumus untuk menghitung/ mencari roda gigi pengganti :

R

.

1(

T

1T

)

T

ik

i

ί = angka pemindahan roda cacing dan alur cacing (ratio) ίk = angka pemindahan roda gigi payungT1 = angka pembagi (bayangan)

T = angka pembagi yang dikehendaki (sebenarnya)

Putaran piring pembagi ditentukan oleh hasil perhitungan (T1-T). Bila T1>T atau T1-T adalah positif (+), maka putaran piring pembagi akan berputar searah dengan putaran engkol kepala pembagi (ke kanan).

Bila T1<T atau T1-T adalah negatif (-), maka putaran piring pembagi akan berlawanan arah dengan engkol kepala pembagi (ke kiri).

Untuk mendapatkan putaran yang berlawanan ini harus ada roda gigi antara sebagai pembalik arah.

Catatan :

Alasan piring pembagi harus ikut berputar :

Bila engkol kepala pembagi diputar makin jauh, maka pembagian yang dibuat akan makin sedikit sebaliknya bila engkol kepala pembagi diputar makin dekat, maka pembagian yang dibuat makin banyak. Jadi dengan ikut berputarnya piring pembagi, maka akan menambah atau mengurangi sudut putar engkol kepala pembagi, yang berarti juga akan menambah atau mengurangi pembagian.

Contoh :

a. Akan dibuat roda gigi dengan jumlah gigi (T) = 49 Kepala pembagi : ί = 40 : 1

ίk = 40 : 1

Penyelesaian :

Karena roda gigi yang akan dibuat (T) = 49, maka diambil T1 = 48 maka :

18

15

6

5

48

40

Nc

1

T

i

Jadi Nc = 15 lubang (bagian) pada piring pembagi lobang 18

Roda gigi pengganti :

48 40 ) 49 48 ( 48 40.1 ) ( . R 1 1 T T T ik i

Jadi driver (Z1) = 40, dipasang pada poros yang satu sumbu dengan benda kerja. Driven (Z2) = 48, dipasang pada poros yang satu sumbu dengan roda gigi payung.

Arah putaran piring pembagi :

Karena T1 < T atau T1 – T adalah negatif (-) maka piring pembagi akan berputar berlawanan dengan putaran engkol kepala pembagi.

Jadi antara Z1 dan Z2 harus dipasang roda gigi antara untuk membalik arah. Bila piring pembagi berputar berlawanan arah berarti akan menambah sudut putar sebesar

putaran,

48

1

sehingga gigi yang akan terjadi adalah:

gigi.

49

1

48

48)

x

48

1

(

48

b. Pembagian differensial sudut

Hal ini dilakukan bila dengan cara pembagian sudut seperti yang telah dibicarakan diatas tidak dapat dilaksanakan.

Contoh : sebuah benda kerja akan dibagi hingga setiap bagian membentuk sudut = 32˚50’ Disini berarti :

1970'

21600

50'

60'

x

32

60'

x

360

50'

32

360

T

197

2160

Diambil :197

1960

T'

maka : 49 197 1960 197 40 40 ' Nc 197 1960 x T i 49 14

Nc

atau : Nc = 4 putaran engkol kepala pembagi 1 lobang (bagian) pada piring pembagi lobang 49. 56 100 28 64 7 100 28 8 7 7 100 2 49 200 49 200 ) 197 200 ( 1960 197 40 ) 197 2160 197 1960 ( 1 40 ) ( ' R 197 1960 1 x x x x x x T T T ik x i

Jadi roda gigi pengganti yang digunakan : Z1 = 64 Z3 = 100

Z2 = 28 Z4 = 56

Karena T1 < T maka putaran piring pembagi berlawanan arah dengan engkol kepala pembagi.

e. Roda Gigi Lurus dan Cara Pengefraisannya 1. Dasar Teori

Roda gigi berfungsi sebagai alat penghubung putaran, pembalik arah putaran dan juga sebagai alat untuk memperkecil atau memperbesar putaran.

Pada hakekatnya profil gigi dapat dibentuk dengan bermacam-macam cara, antara lain : a. Dengan dipotong :

- Milling (frais)

- Planing

- Shaping

- Hobbing

b. Dengan dicetak : - Dituang kemudian disempurnakan dengan pemotong. c. Dengan diroll : - Semacam proses kartel

Sebagai pekerjaan akhir (finishing) dapat dilakukan dengan gerinda, lopping, bila dikehendaki.

Cara-cara tersebut diatas dipergunakan atau dipilih dengan faktor-faktor yang ada, yakni :

- Type mesin yang tersedia

- Kemampuan skill operator

- Ketelitian yang dikehendaki

- Kekuatan roda gigi yang dikehendaki

- Jumlah roda gigi yang akan dibuat

- Kecepatan produksi yang dikehendaki

- Biaya / harga

Pada modul ini hanya akan membicarakan pengefraisan roda gigi lurus dengan 2 (dua) sistim, yaitu :

a. Sistem Modul (M)

Sistem ini digunakan untuk roda gigi dan untuk satuan modul (mm). Modul adalah perbandingan antara diameter tusuk dengan jumlah gigi

atau :

mm

Z

Dt

M

.b. Sistem Diameteral Pitch (DP)

Sistem ini digunakan untuk roda gigi satuan inchi. Diameteral pitch adalah perbandingan antara banyaknya gigi dengan diameter tusuk

atau :

inchi

Dt

Z

2. Ukuran Roda Gigi

Ukuran-ukuran gigi lurus yang perlu direncanakan adalah :

Gambar 2.86. roda gigi

a. Besar modul (M) atau diameteral Pitch (DP) b. Banyaknya gigi (Z)

c. Diameter tusuk (Dt) d. Diameter luar (Dl) e. Diameter dalam (Dd) f. Tinggi gigi (H)

g. Tinggi kepala gigi/ addendum (ha) h. Tinggi kaki gigi/ dedendum (hd) i. Tebal gigi/ lebar (b)

Rumus ukuran roda gigi sistim Modul (ukuran dalam millimeter) a. Besar Modul :

Z

Dt

M

b. Banyak gigi :M

Dt

Z

c. Diameter tusuk : Dt = Z x M d. Diameter luar : Dl = Dt + 2M e. Diameter dalam : Dd = Dt – ( 2,2 ÷ 2,6 ) M f. Tinggi gigi :2

Dd

Dl

H

g. Tinggi kepala gigi : ha = M

h. Tinggi kaki gigi : hd = (1,1 ÷ 1,3) M

Tinggi kaki

i. Tebal gigi :

- Untuk otomotif : b= (6 ÷ 8) . M

- Untuk Industri : b = (8 ÷ 12) . M

Rumus ukuran roda gigi sistim diameteral pitch (DP) ukuran dalam inchi. a. Besar Diameteral Picth :

Dt

Z

DP

b. Banyak gigi : Z = Dt x DP c. Diameter tusuk :DP

Z

Dt

d. Diameter luar :DP

Z

Dl

2

e. Diameter dalam :DP

Z

Dd

2

,

5

f. Tinggi gigi :DP

H

2

,

25

g. Tinggi kepala :DP

ha

1

h. Tinggi kaki :DP

hd

1

,

25

3. Gear Cutter (Pisau Frais Roda Gigi)

Untuk pembuatan roda gigi digunakan pisau frais roda gigi sesuai dengan jumlah gigi dan besarnya modul atau Diameteral Pitch. Pisau frais roda gigi dibuat dari bahan baja carbon (carbon steel) atau baja kecepatan potong tinggi (high speed steel = H.S.S). Bentuknya dibuat sedemikian rupa sehingga hasil pemotongannya membentuk profil gigi, yaitu garis lengkung.

Ada dua type cutter : Tipe Plain

Tipe plain baik digunakan untuk pemotongan pengasaran, tetapi dapat juga untuk penyelesaian (finishing) dan digunakan untuk pengefraisan roda gigi dengan profil gigi kecil (modul kecil).

Tipe Stocking

Gambar 2.88. Cutter Type Stocking

Tipe stocking ini gigi pemotongnya mempunyai alur yang selang-seling, sehingga chip (tatal) akan terbuang sebagian melalui alur-alurnya. Karena alurnya berselang-seling, maka pada benda kerja tidak akan terjadi garis-garis (goresan) dan digunakan untuk pengefraisan roda gigi profil besar (M : 2,5 – 12).

Pisau frais roda gigi dibuat untuk setiap ukuran sistim modul maupun sistim dimeteral pitch. Untuk setiap ukuran pisau frais roda gigi terdiri dari satu set yang mempunyai 8 buah atau 15 buah cutter.

Untuk tiap nomor cutter, hanya dipakai untuk memotong roda gigi dengan jumlah tertentu. Hal ini dibuat, karena roda gigi dengan jumlah gigi sedikit, profil giginya akan sedikit berbeda dengan profil gigi dengan jumlah gigi banyak.

Satu set cutter modul dengan 8 nomor.

No.Cutter 1 2 3 4 5 6 7 8

Untuk gigi 12-13 14-16 17-20 21-25 26-34 35-54 55-134 134-rack

Satu set cutter modul dengan 15 nomor. No. Cutter 1 1 ½ 2 2 ½ 3 3 ½ 4 4½ 5 5½ 6 6½ 7 7½ 8 Untuk gigi 12 13 14 15-16 17-18 19 -20 21-22 23-25 26-29 30-34 35-41 42-54 55-80 80-134 135-rack

Cutter yang lebih besar dari modul 10 biasanya terdiri dari 14 buah untuk tiap set dan menggunakan huruf.

No. Cutter A B C D E F G H I K L M N O Untuk Gigi 12 13 14 15-16 17-18 19-20 21-24 25-28 29-33 34-41 42 -52 53 -80 81-134 135-rack

Modul-modul yang digunakan dalam pembuatan roda gigi, antara lain :

0,5 0,75* 1 1,25* 1,5 1,75* 2 2,25*

2,5 2,75* 3 3,25* 3,5 3,75* 4 4,5

5 5,5* 6 6,5 7 8 9 10

11 12 13 14 15 16 18 20

Tanda (*) jarang digunakan.

Satu set cutter Diameteral Pitch dengan 8 nomor.

No.Cutter 1 2 3 4 5 6 7 8

Untuk gigi 135-rack 55-134 35-54 26-34 21-25 17-20 14-16 12-13 4. Perawatan Cutter

Perawatan ini dimaksudkan adalah cara untuk memperpanjang umur cutter: Cara-cara tersebut antara lain adalah sebagai berikut :

a. Memasang cutter pada arbor dengan cara yang benar, cukup kuat dan menggunakan pasak.

b. Pengaturan putaran dan pemakanan (feeding) sesuai dengan ketentuan, dan untuk hal ini dapat digunakan tabel berikut :

Material Cutting speed … m/menit Carbon steel cutter H.S.S cutter Cast Iron Mild steel Bronze 18 – 20 10 – 12 40 – 50 25 – 40 20 – 30 30 – 80

Feed untuk H.S.S cutter dalam m/menit. Diameteral

Pitch (DP) 2 2½ 3 4 5 6 7 8 10 12 16

Modul (M) 6 5 4 4,5 3 2,5 2 1,5