IV. HASIL DAN PEMBAHASAN

A. KARAKTERISASI TAPIOKA

1. Sifat Kimia dan Fungsional Tepung Tapioka a. Kadar Air

Kadar air merupakan parameter yang sangat penting dalam penyimpanan tepung. Kadar air sampel tepung tapioka alami yang dianalisis berada pada kisaran 12.09-13.03% (Tabel 3). Sampel tepung tapioka yang dianalisis memiliki nilai kadar air yang berbeda nyata pada taraf signifikansi 0.05. Kadar air sampel tapioka A, tapioka B, tapioka C, dan tapioka D tidak berbeda nyata. Kadar air tertinggi dimiliki oleh tapioka A yaitu sebesar 13.03%. Rahman (2007) melaporkan bahwa kadar air tepung tapioka berada pada kisaran 9.51-12.94%.

Tabel 3. Kadar air sampel tapioka

No. Sampel Kadar Air (%)

1. Tapioka A 13.03 c 2. Tapioka B 12.09 b,c 3. Tapioka C 12.55 b,c 4. Tapioka D 12.11 b,c 5. TM 4.95 a 6. Premix Kontrol 11.72 b

Keterangan : Angka-angka yang diikuti dengan huruf yang sama menunjukan nilai yang tidak berbeda nyata pada taraf signifikansi 0.05 (p>0.05)

Kadar air pada sampel tapioka alami dipengaruhi oleh proses pengolahan, khususnya pada saat pengeringan. Pada industri rumah tangga, biasanya pengeringan dilakukan secara tradisional yaitu dengan penjemuran di bawah sinar matahari. Sedangkan pada industri besar, pengeringan biasanya dilakukan dengan menggunakan alat pengering (oven). Berdasarkan klasifikasi mutu tapioka oleh The Tapioca Institute of America, tapioka B dan tapioka D termasuk dalam grade A (Ka<12.5%), sedangkan tapioka A dan tapioka C termasuk dalam grade B (Ka<13.5%) (Radley, 1976). Sedangkan berdasarkan SNI 01-3451-1994 tentang Syarat Mutu Tepung Tapioka, kadar air

keempat sampel tapioka alami tersebut telah memenuhi standar yang ditetapkan yaitu maksimal 15% (Tabel 2).

Kadar air sampel tapioka modifikasi (TM) sangat kecil dan berbeda nyata dengan sampel lainnya. Hal ini disebabkan oleh proses modifikasi secara pregelatinisasi dapat mengganggu ikatan hidrogen pada struktur pati sehingga pada saat proses pengeringan, air bebas lebih mudah terlepas. Menurut Didek et al., (1990), pregelatinisasi menyebabkan kerusakan struktur granula dan ikatan hidrogen sehingga sifat alami pati tidak dapat dipertahankan. Sementara itu, kadar air pada sampel premix kontrol (11.72%) dipengaruhi oleh kadar air single tapioca awal penyusunnya. Disamping itu, sampel premix kontrol ini juga telah disubstitusi dengan tapioka modifikasi, oleh karena itu kadar airnya lebih kecil dibandingkan sampel tapioka alami.

b. Nilai pH

Nilai pH merupakan salah satu indikator penerimaan terhadap produk tepung. Nilai pH tepung tapioka dapat mempengaruhi sifat fungsional tepung, diantaranya sifat gelatinisasi. Nilai pH sampel tapioka yang dianalisis berada pada kisaran 4.27-5.68. Nilai pH tertinggi terdapat pada sampel tapioka A yaitu 5.68 dan terendah terdapat pada sampel tapioka B yaitu 4.27. Nilai pH sampel B dan C tidak berbeda nyata pada taraf signifikansi 0.05. sementara itu, Rahman (2007) melaporkan bahwa nilai pH tepung tapioka berada pada kisaran 4.12-6.52.

Tabel 4. Nilai pH sampel tapioka

No. Sampel Nilai pH

1. Tapioka A 5.68e 2. Tapioka B 4.27a 3. Tapioka C 4.32a 4. Tapioka D 4.85d 5. TM 4.51b 6. Premix Kontrol 4.58c

Keterangan : Angka-angka yang diikuti dengan huruf yang sama menunjukan nilai yang tidak berbeda nyata pada taraf signifikansi 0.05 (p>0.05)

Perbedaan nilai pH pada tepung tapioka dapat dipengaruhi oleh proses pengolahan, terutama pada saat proses ekstraksi. Pada industri kecil, proses ekstraksi pati dilakukan melalui pengendapan berjam-jam. Hal ini memungkinkan terjadinya proses fermentasi alami oleh mikroba sehingga membentuk asam organik terutama asam butirat (Radley, 1976). Sedangkan pada industri besar, ekstraksi pati dilakukan dengan menggunakan alat yang lebih canggih, sehingga proses pemisahan pati dengan air menjadi lebih cepat. Proses pemisahan yang cepat ini dapat menghambat terjadinya proses fermentasi alami oleh mikroba. Disamping itu, nilai pH juga dipengaruhi oleh proses pengeringan. Menurut Radley (1976), pengeringan dapat menurunkan kadar HCN dari singkong. Pengeringan menggunakan oven dapat menurunkan kadar HCN menjadi 0.0005%, sedangkan pengeringan dengan sinar matahari dapat menurunkan kadar HCN menjadi 0.0017%.

Berdasarkan klasifikasi mutu tapioka oleh The Tapioca Institute of America nilai pH sampel tapioka A termasuk dalam grade A (5.0-6.0). Sedangkan tapioka B, tapioka C, dan tapioka D termasuk dalam grade B (4.0-5.0) (Radley (1976). Nilai pH premix kontrol dan TM juga dapat diterima karena nilai pH-nya lebih besar dari 4.0. Nilai pH TM dan premix kontrol berbeda nyata dengan sampel tapioka alami pada taraf signifikansi 0.05. Pada sampel TM, nilai pH dapat dipengaruhi oleh pH awal tapioka alami dan proses modifikasi yang dilakukan.

c. Kadar Pati

Kadar pati merupakan parameter kimia yang dapat digunakan sebagai tingkat kemurnian tepung tapioka. Namun, Kadar pati tepung tapioka tidak dipersyaratkan dalam SNI. Pada penelitian ini, sampel tapioka alami memiliki kadar pati pada kisaran 92.28-93.56%bk (Tabel 5).

Tabel 5. Kadar pati sampel tapioka

No. Sampel Kadar Pati (%bk)

1. Tapioka A 92.28a 2. Tapioka B 92.30a 3. Tapioka C 92.47a 4. Tapioka D 93.56a 5. TM 93.86a 6. Premix Kontrol 93.29a

Keterangan : Angka-angka yang diikuti dengan huruf yang sama menunjukan nilai yang tidak berbeda nyata pada taraf signifikansi 0.05 (p>0.05)

Perbedaan nilai kadar pati pada sampel tapioka alami dapat terjadi karena perbedaan varietas singkong dan waktu panen singkong. Radley (1976) menyatakan bahwa kandungan pati singkong meningkat seiring dengan waktu panen. Waktu yang dibutuhkan umbi singkong untuk mencapai kematangan berbeda tergantung iklim dan lokasi penanamannya. Menurut Grace (1977), dalam memperoleh pati dari singkong harus dipertimbangkan usia atau kematangan dari tanaman singkong. Ketika umbi singkong dibiarkan di tanah, jumlah pati akan meningkat sampai pada titik tertentu, lalu umbi akan mejadi keras dan menyerupai kayu, sehingga umbi akan sulit untuk ditangani ataupun diolah. Disamping itu, perbedaan kadar pati juga dapat terjadi karena proses pengolahan. Proses penggilingan kering pada pembuatan tepung tapioka dapat menghilangkan kadar pati sebesar 13-20%. Pada proses penyaringan basah, kehilangan jumlah pati juga dapat terjadi karena adanya partikel-partikel pati yang tidak lolos saringan (Abera dan Rakshit, 2003).

Kadar pati sampel premix kontrol dan tapioka modifikasi (TM) tidak berbeda nyata dengan sampel tapioka alami pada taraf signifikansi 0.05. Kadar pati pada sampel premix kontrol dipengaruhi oleh kadar pati tapioka penyusunnya. Sedangkan pada sampel TM, kadar patinya dipengaruhi oleh kadar pati tapioka alami awal sebelum dilakukan modifikasi dan efisiensi proses modifikasi yang digunakan.

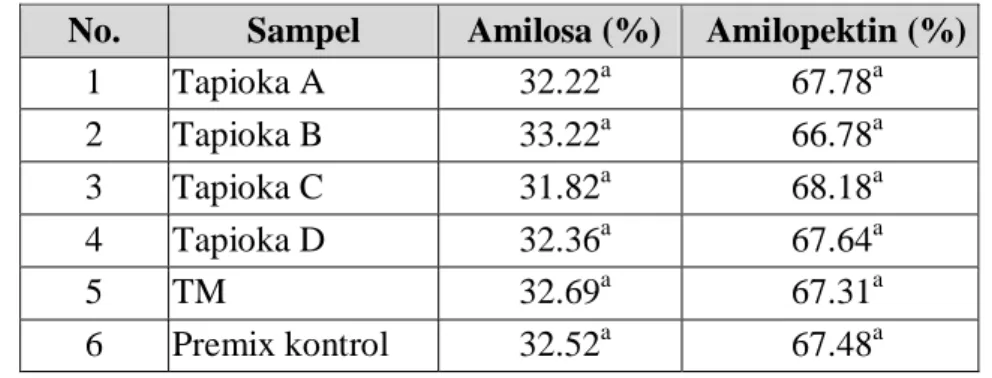

d. Kadar Amilosa dan Amilopektin

Amilosa dan amilopektin merupakan komponen utama penyusun granula tapioka. Komposisi amilosa dan amilopektin mempengaruhi sifat fungsional tapioka. Pada penelitian ini, nilai kadar amilosa dikonversi berdasarkan bobot pati basis kering yang terukur. Kadar amilosa sampel tapioka alami yang dianalisis berada pada kisaran 31.82-33.22% (Tabel 6). Sedangkan Rahman (2007) melaporkan bahwa kadar amilosa pada tapioka berada pada kisaran 15-24% dari bobot patinya.

Tabel 6. Kadar amilosa dan amilopektin sampel tapioka

No. Sampel Amilosa (%) Amilopektin (%)

1 Tapioka A 32.22a 67.78a 2 Tapioka B 33.22a 66.78a 3 Tapioka C 31.82a 68.18a 4 Tapioka D 32.36a 67.64a 5 TM 32.69a 67.31a 6 Premix kontrol 32.52a 67.48a

Keterangan : Angka-angka yang diikuti dengan huruf yang sama menunjukan nilai yang tidak berbeda nyata pada taraf signifikansi 0.05 (p>0.05)

Variasi kadar amilosa tergantung dari varietas singkong yang digunakan sebagai bahan pembuatan tapioka. Kadar amilosa juga dipengaruhi oleh waktu panen singkong. Sriroth et al. (1999) menyatakan bahwa kadar amilosa dan pati singkong pada umumnya akan lebih rendah pada tanaman yang masih dalam fase pertumbuhan (belum siap panen).

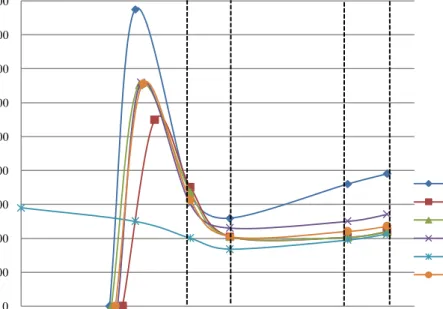

e. Pola Gelatinisasi

Pola gelatinisasi memperlihatkan sifat amilografi pati. Sifat amilografi mempertimbangkan karakteristik pati berdasarkan perubahan viskositas selama pemanasan dan pendinginan (Mulyandari, 1992). Sifat amilografi pati diantaranya adalah suhu gelatinisasi (SG), viskositas puncak (VP), suhu viskositas puncak (SVP), viskositas breakdown (VB), viskositas setback (VS) dan stabilitas fase

pemanasan (SFP). Hasil pengukuran sifat amilografi sampel tapioka dapat dilihat pada Tabel 6, dan pola gelatinisasi sampel tapioka dapat dilihat pada Gambar 9.

Gambar 9. Pola gelatinisasi sampel tepung tapioka (10%bb)

Tabel 7. Sifat amilografi sampel tepung tapioka (10%bb)

SAMPEL SG (oC) VP (BU) SVP (oC) VB (BU) VS (BU) SFP (BU) Tapioka A 63.8 1750 73.5 1232 262 142 Tapioka B 68.7 1100 81.0 690 28 290 Tapioka C 64.5 1305 75.0 895 26 260 Tapioka D 66.8 1318 75.8 858 80 140 TM ND ND ND ND 90 65 Premix 66.0 1312 78.0 902 60 215 *ND = not detected

*SG=suhu gelatinisasi, VP=viskositas puncak, SVP=suhu viskositas puncak, VS=viskositas setback, VB=viskositas breakdown, SFP=stabilitas fase pemanasan

Secara umum, sampel tapioka alami C dan D memiliki pola gelatinisasi yang mendekati pola gelatinisasi premix kontrol (Gambar 9). Pola gelatinisasi yang berbeda pada masing-masing sampel tapioka alami dapat terjadi karena perbedaan kadar amilosa. Charles et al.

0 200 400 600 800 1000 1200 1400 1600 1800 0 20 40 60 80 100 v is ko si ta s (B U ) waktu (menit) tapioka A tapioka B tapioka C tapioka D MT premix ktrl 95°C 95°C 50°C 50°C TM

(2005) melaporkan bahwa pati yang memiliki kandungan amilosa yang berbeda akan memiliki sifat fungsional yang berbeda, antara lain suhu gelatinisasi dan viskositas.

1) Suhu Gelatinisasi

Suhu gelatinisasi adalah kisaran suhu pada saat granula pati mulai mengembang, kehilangan sifat kristalinitas, dan meningkatkan viskositas medium (Lusas dan Rooney, 2001). Suhu gelatinisasi ditentukan pada saat alat Brabender Amilograph mulai dapat membaca nilai viskositas suspensi pati yaitu saat kurva mulai naik. Menurut Wurzburg (1989), suhu gelatinisasi tapioka dengan konsentrasi pati 5.4% adalah berkisar antara 58.5-70ºC. Sedangkan Rahman (2007) melaporkan bahwa suhu gelatinisasi 10%bb suspensi tapioka berkisar antara 62–68ºC. Sementara itu, suhu gelatinisasi sampel tapioka alami yang diperoleh pada penelitian ini (suspensi tapioka 10%bb) berkisar antara 64.5-69ºC. Suhu gelatinisasi yang lebih rendah menunjukkan bahwa hidrasi atau pengikatan air lebih mudah terjadi, sehingga pada suhu yang lebih rendah, granula pati sudah mulai tergelatinisasi.

Terdapat beberapa faktor yang mempengaruhi suhu awal gelatinisasi. Menurut Zobel (1984), suhu gelatinisasi dipengaruhi oleh tipe pati, adanya modifikasi terhadap pati dan penggunaan zat aditiv. Sedangkan Charles et al. (2005) melaporkan bahwa suhu gelatinisasi dipengaruhi oleh kadar amilosa. Struktur amilosa yang sederhana ini dapat membentuk interaksi molekular yang kuat dengan air, sehingga pembentukan ikatan hidrogen ini lebih mudah terjadi pada amilosa (Taggart, 2004).

2) Viskositas Puncak dan Suhu Viskositas Puncak

Viskositas puncak merupakan viskositas tertinggi yang terukur selama proses pemanasan (Lusas dan Rooney, 2001). Suhu saat tercapainya viskositas puncak disebut sebagai suhu viskositas puncak. Viskositas pati tapioka tergantung pada varietas tanaman,

area pertumbuhan, waktu panen, umur singkong, kesuburan tanah, curah hujan, serta proses pembuatan tapioka yang digunakan (Whistler et al., 1984).

Menurut Zobel (1984), viskositas puncak tapioka dengan suspensi sebesar 7%bb adalah 1400 BU. Sedangkan Rahman (2007) melaporkan viskositas puncak 10%bb suspensi tapioka berkisar antara 950-1720 BU dengan suhu viskositas puncak 72.9-76.5ºC. Pada penelitian ini diperoleh viskositas puncak sampel tapioka alami (10%bb suspensi tapioka) sebesar 1100-1750 BU dan suhu viskositas puncak 73.5-81ºC. Viskositas puncak terbesar pada sampel tapioka alami dimiliki oleh sampel tapioka A yaitu 1750 BU, yang berarti kemampuan granula patinya dalam menghidrasi air lebih besar dibandingkan sampel lainnya. Menurut Ulyarti (1997), viskositas puncak berkaitan erat dengan pembengkakan granula dimana semakin tinggi pembengkakan granula maka semakin tinggi pula viskositas puncaknya. Sementara itu, viskositas puncak terendah dimiliki oleh sampel tapioka B yaitu 1100 BU.

3) Viskositas Breakdown

Viskositas breakdown menggambarkan tingkat kestabilan pasta pati terhadap proses pemanasan. Viskositas breakdown (VB) ini diperoleh sebagai selisih antara viskositas puncak dengan viskositas pasta pati setelah holding pada suhu 95°C pada tahap pemanasan (Aryee et al., 2003). Berdasarkan hasil pengukuran, pasta panas tapioka B cenderung lebih stabil dibandingkan sampel lainnya karena memiliki kemampuan yang lebih baik dalam mempertahankan viskositasnya selama pemanasan. Hal ini ditunjukan dengan rendahnya nilai VB sampel tersebut yaitu 690 BU.

Sampel yang paling tidak stabil terhadap proses pemanasan adalah tapioka A karena memiliki nilai VB yang paling tinggi yaitu

1232 BU (Tabel 7). Nilai VB yang besar selama pemasakan menunjukan bahwa granula pati yang telah membengkak secara keseluruhan memiliki sifat lebih rapuh, artinya granula tidak tahan terhadap proses pemanasan dan pengadukan. Pengadukan yang kontinu menyebabkan granula pati yang rapuh akan pecah sehingga viskositas turun secara tajam (Pomeranz, 1991). Menurut Debet dan Gidley (2007) diacu dalam Copeland (2009), tingkat pengembangan dan breakdown dipengaruhi oleh tipe dan jumlah pati, gradient suhu, shear force, serta adanya lipid dan protein.

4) Viskositas Setback

Copeland et al,. (2009) melaporkan nilai setback sebagai peningkatan viskositas dari nilai minimum hingga nilai akhir viskositas selama pengukuran. Dengan demikian nilai viskositas setback merupakan selisih antara viskositas akhir pendinginan dengan viskositas awal pendinginan. Viskositas setback menggambarkan stabilitas gel dan tingkat kecenderungan proses retrogradasi dan sineresis pasta pati. Retrogradasi merupakan proses kristalisasi kembali pati yang telah mengalami gelatinisasi (Winarno, 2002). Proses retrogradasi ditunjukkan dengan peningkatan viskositas setelah pendinginan.

Berdasarkan hasil pengukuran, tapioka A memiliki kecenderungan yang paling besar untuk beretrogradasi, hal ini ditunjukkan dengan tingginya nilai viskositas setback tapioka A yaitu 262 BU. Sementara itu, tapioka C memiliki kemampuan yang paling rendah untuk beretrogradasi karena viskositas setback-nya paling kecil (Tabel 7). Perbedaan kemampuan retrogradasi tepung tapioka dipengaruhi oleh tipe pati, konsentrasi pati, suhu, pH, dan adanya komponen lain. Molekul amilosa merupakan komponen yang paling berperan dalam proses retrogradasi (Swinkels, 1985).

5) Stabilitas Fase Pemanasan

Stabilitas fase pemanasan merupakan nilai selisih viskositas sebelum dan setelah holding pada suhu 95˚C. Semakin kecil nilainya maka semakin tinggi stabilitas fase pemanasannya. Menurut Mulyandari (1992), stabilitas pasta adalah perbedaan viskositas pada akhir pemanasan dengan viskositas diawal pemanasan pada suhu yang sama. Berdasarkan hasil pengukuran, tapioka D memiliki stabilitas fase pemanasan yang paling tinggi dan tapioka B memiliki stabilitas fase pemanasan yang paling rendah (Tabel 7).

Sifat amilografi pada sampel TM (tapioka modifikasi) berupa suhu gelatinisasi, viskositas puncak, suhu viskositas puncak, dan viskositas breakdown belum dapat ditentukan karena suspensi TM langsung mengalami gelatinisasi pada suhu awal proses yaitu 30˚C. Hal ini dikarenakan molekul pati TM dapat menyerap air pada suhu dingin. Berdasarkan grafik pola gelatinisasinya, viskositas sampel TM cenderung lebih rendah daripada sampel tapioka alami. Sampel ini juga memiliki kecenderungan untuk beretrogradasi yaitu memiliki nilai vikositas setback sebesar 90 BU.

Sampel TM merupakan pati tapioka yang dimodifikasi dengan teknik pregelatinisasi, sehingga menghasilkan pati yang dapat terdispersi dalam air dingin (bersifat instan). Nilai viskositas TM lebih rendah dibandingkan sampel tapioka lainnya. Hal ini juga diungkapkan oleh Kusnandar (2006) yang menyebutkan bahwa pati pregelatinisasi memiliki viskositas yang lebih rendah dibanding pati yang tidak dipregelatinisasi. Menurut Elliasson (2004), modifikasi pregelatinisasi pati yang menggunakan proses drum drying, menghasilkan viskositas yang lebih rendah dari pati alaminya. Hal ini disebabkan oleh kerusakan terus menerus pada granula ketika penyesuaian jarak dinding drum-dryer untuk memperoleh ukuran partikel pati yang diinginkan. Semakin halus partikel yang diinginkan maka semakin besar kerusakan yang terjadi.

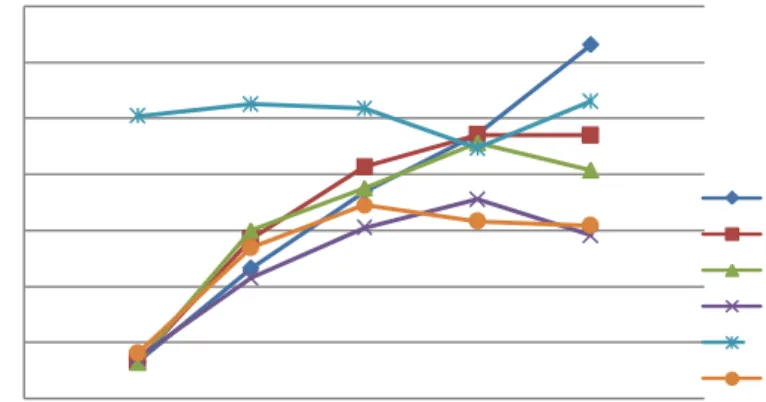

f. Daya pengembangan dan Kelarutan 1) Daya Pengembangan

Menurut Zobel (1984), daya pengembangan merupakan pengukuran terhadap kapasitas hidrasi (penyerapan air) oleh granula pati. Nilai daya pengembangan dipengaruhi oleh kadar amilosa dan amilopektin pada pati. Sasaki dan Matsuki (1998) diacu dalam Li dan Yeh (2001) melaporkan bahwa pengembangan merupakan sifat yang ditunjukkan oleh amilopektin. Proporsi yang tinggi pada rantai cabang amilopektin berkontribusi dalam peningkatan nilai pengembangan. Daya pengembangan berkorelasi negatif dengan kadar amilosa dan berkorelasi positif dengan suhu gelatinisasi. Amilosa dapat membentuk kompleks dengan lipida dalam pati, sehingga dapat menghambat pengembangan granula.

Pola daya pengembangan yang berbeda dihasilkan oleh masing-masing sampel tapioka (Gambar 10). Charles et al. (2005) melaporkan bahwa pati yang memiliki kandungan amilosa yang berbeda akan memiliki sifat fungsional yang berbeda, antara lain daya pengembangan dan kelarutan. Nilai daya pengembangan (DP) sampel tapioka pada suhu 55, 65, 75, 85, dan 95°C dapat dilihat pada Lampiran 1.

Gambar 10. Pola daya pengembangan sampel tepung tapioka

0 5 10 15 20 25 30 35 45 55 65 75 85 95 105 da y a pe n ge m b a n ga n (g/ g) suhu ( C) tapioka A tapioka B tapioka C tapioka D MT premix kontrol TM

Berdasarkan pola DP pada sampel tapioka alami dapat dilihat bahwa terjadi peningkatan nilai DP seiring dengan peningkatan suhu pemanasan, namun mengalami penurunan setelah suhu 75 atau 85°C, kecuali pada sampel tapioka A. Pola yang sama juga dilaporkan oleh Li dan Yeh (2001), yaitu maksimum DP pada tapioka terdapat pada suhu 80°C dan selanjutnya mengalami penurunan. Penurunan DP ini dapat disebabkan oleh kerusakan granula pati diatas suhu gelatinisasinya, sehingga mengakibatkan menurunnya kemampuan pati untuk mengikat air. Perbedaan pola daya pengembangan pada sampel tapioka A bisa disebabkan oleh karakteristik granula, pH dan proses pembuatan tapioka yang digunakan. Sementara itu, sampel tapioka modifikasi memiliki nilai DP yang tinggi pada suhu 55°C dan nilainya relatif konstan pada suhu selanjutnya. Hal ini disebabkan oleh kemampuan granula pati TM dalam menyerap air dan mengembang pada suhu rendah.

2) Kelarutan

Kelarutan pati akan meningkat dengan meningkatnya suhu dan kecepatan peningkatan kelarutan adalah khas untuk tiap pati (Pomeranz, 1991). Menurut Elliason (2004), Pati singkong (tapioka) memiliki nilai kelarutan yang lebih tinggi dibandingkan pati umbi-umbian lainnya yaitu sebesar 17.2-27.2%. Rahman (2007) melaporkan bahwa korelasi positif terjadi antara amilosa dengan kelarutan pati. Nilai kelarutan sampel tapioka pada suhu 55, 65, 75, 85, dan 95°C dapat dilihat pada Lampiran 1. dan pola kelarutan pada suhu tersebut ditampilkan pada Gambar 11.

Gambar 11. Pola kelarutan sampel tepung tapioka

Berdasarkan pola kelarutan sampel tapioka di atas, nilai kelarutan berbanding lurus dengan suhu pemanasan. Hal ini juga dilaporkan oleh Li dan Yeh (2001), bahwa kelarutan meningkat seiring dengan peningkatan suhu untuk semua jenis pati. Semakin tinggi suhu pemanasan maka ikatan hidrogen antar molekul semakin lemah, sehingga molekul amilosa semakin banyak lepas dari granula dan larut dalam suspensi pati.

Pola kelarutan yang terdapat pada sampel tapioka alami jauh berbeda dengan pola yang ditunjukkan oleh sampel tapioka modifikasi (TM). Hal ini disebabkan oleh karakteristik granula TM berbeda dengan tapioka alami. Struktur granula yang rapuh pada sampel TM menyebabkan amilosa lebih mudah lepas dan tersebar di dalam suspensi pati.

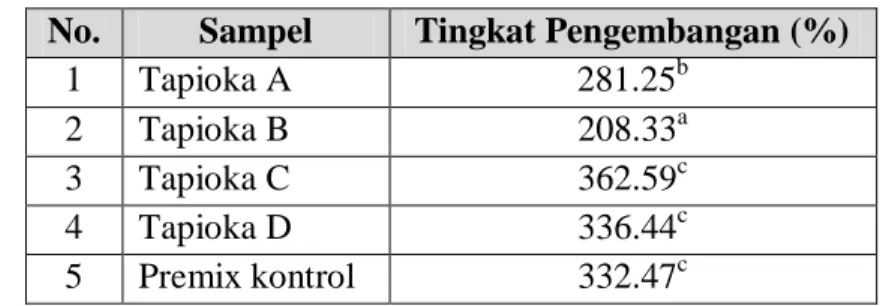

2. Tingkat Pengembangan Papatan

Analisis tingkat pengembangan papatan dilakukan untuk mengetahui tingkat pengembangan yang dihasilkan oleh masing-masing sampel tapioka, kecuali tapioka modifikasi, sebagai bahan penyalut pada produk kacang salut. Tingkat pengembangan papatan dapat dijadikan sebagai parameter penerimaan terhadap produk kacang salut. Rahman (2007) melaporkan bahwa semakin tinggi tingkat pengembangan papatan maka penyalut yang dihasilkan akan semakin renyah. Namun sampel

0 10 20 30 40 50 60 55 65 75 85 95 n il a i ke la rut a n (%) tapioka A tapioka B tapioka C tapioka D MT premix kontrol TM

tapioka yang menghasilkan tingkat pengembangan papatan yang terlalu tinggi juga tidak diinginkan, karena akan menghasilkan karakteristik penyalut yang kurang dapat diterima yaitu produk lebih greasy (berminyak) dan pori-pori penyalut yang dihasilkan besar. Tingkat pengembangan papatan yang dihasilkan oleh sampel tapioka dapat dilihat pada Tabel 8.

Tabel 8. Tingkat pengembangan papatan sampel tapioka No. Sampel Tingkat Pengembangan (%)

1 Tapioka A 281.25b

2 Tapioka B 208.33a

3 Tapioka C 362.59c

4 Tapioka D 336.44c

5 Premix kontrol 332.47c

Keterangan : Angka-angka yang diikuti dengan huruf yang sama menunjukan nilai yang tidak berbeda nyata pada taraf signifikansi 0.05 (p>0.05)

Tingkat pengembangan papatan yang dihasilkan oleh masing-masing sampel berbeda nyata pada taraf signifikansi 0.05. Tingkat pengembangan papatan tertinggi pada sampel tapioka alami dimiliki oleh tapioka C yaitu 362.59%, sedangkan tingkat pengembangan papatan terendah dimiliki oleh tapioka B yaitu 208.33%. Menurut Matz (1992), tingkat pengembangan dan tekstur dari makanan ringan (snack) dipengaruhi oleh rasio amilosa dan amilopektin. Pati yang memiliki kandungan amilopektin tinggi cenderung memberikan karakter produk yang fragile (mudah pecah), sedangkan amilosa akan memberikan tekstur yang lebih tahan terhadap kemudahan untuk pecah. Rahman (2007) melaporkan bahwa semakin rendah rasio amilosa dan amilopektin maka papatan yang dihasilkan akan semakin mengembang.

Berdasarkan hasil analisis korelasi, ternyata diperoleh korelasi yang sangat kuat antara pengembangan papatan dengan rasio amilosa dan amilopektin (r=-0.908) dan berbeda nyata pada taraf signifikansi 0.05. Nilai negatif menunjukkan bahwa semakin besar rasio amilosa dan amilopektin maka semakin kecil pengembangan papatan-nya. Nilai pengembangan papatan memiliki korelasi yang sangat lemah terhadap pH

sampel tapioka (r=0.027). Hal ini juga dilaporkan oleh Rahman (2007) yang menyebutkan bahwa korelasi antara pH dengan pengembangan papatan sangat lemah.

Kadar pati memiliki korelasi yang cukup berarti dengan pengembangan papatan (r=0.487), dan beberapa sifat amilografi juga memiliki korelasi yang cukup berarti terhadap pengembangan papatan yaitu suhu gelatinisasi (r=-0.593), suhu viskositas puncak (r=-0.718) dan viskositas setback (r=0.448), namun tidak berbeda nyata pada taraf signifikansi 0.05. Hal ini juga dilaporkan oleh Rahman (2007) bahwa, korelasi antara tingkat pengembangan papatan dengan sifat amilografi cukup erat tetapi tidak berbeda nyata pada taraf signifikansi 0.05. Korelasi pengembangan papatan dengan daya pengembangan maksimum lemah (r=-0.342), sedangkan korelasinya dengan pola kelarutan kuat yaitu nilai koefisien korelasinya 0.716, tapi tidak berbeda nyata pada taraf signifikansi 0.05. Rahman (2007) menambahkan bahwa kemampuan pati dalam menyerap air (daya pengembangan) dan kelarutannya tidak dapat menunjukan kemampuan pati untuk mengembang ketika dipanaskan dalam media minyak (penggorengan).

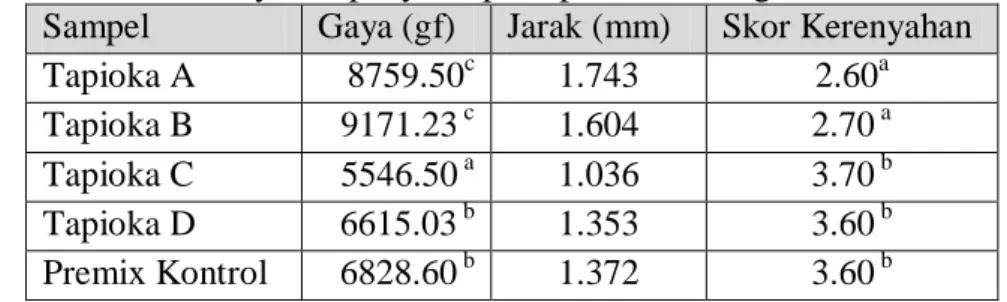

3. Kerenyahan Produk Kacang Salut

Pengukuran kerenyahan dilakukan secara obyektif dan subyektif pada bagian penyalut produk. Pengukuran kerenyahan secara obyektif menggunakan instrumen Texture Analyser. Nilai kerenyahan obyektif dinyatakan dengan besarnya gaya pada puncak pertama saat sampel mulai mengalami perubahan bentuk (deformasi), dengan satuan gram force (gf). Nilai gaya dan jarak berbanding terbalik dengan tingkat kerenyahan sampel. Semakin tinggi nilai gaya yang dihasilkan maka semakin rendah nilai kerenyahan sampel. Sementara itu, pengukuran kerenyahan produk kacang atom secara subyektif dilakukan dengan uji organoleptik terhadap intensitas kerenyahan. Skor kerenyahan menunjukkan tingkat kerenyahan pada sampel. Semakin tinggi skor kerenyahan maka sampel semakin

renyah. Nilai kerenyahan produk kacang salut yang dibuat dari beberapa sampel tapioka dapat dilihat pada Tabel 9.

Tabel 9. Hasil pengukuran gaya (gf) dan jarak (mm), serta skor kerenyahan penyalut pada produk kacang salut

Sampel Gaya (gf) Jarak (mm) Skor Kerenyahan

Tapioka A 8759.50c 1.743 2.60a

Tapioka B 9171.23 c 1.604 2.70 a

Tapioka C 5546.50 a 1.036 3.70 b

Tapioka D 6615.03 b 1.353 3.60 b

Premix Kontrol 6828.60 b 1.372 3.60 b Keterangan : Angka-angka yang diikuti dengan huruf yang sama menunjukan nilai yang tidak berbeda nyata pada taraf signifikansi 0.01 (p>0.01)

Nilai gaya dan skor kerenyahan yang dihasilkan oleh masing-masing sampel berbeda nyata pada taraf signifikansi 0.01. Ini menunjukkan bahwa perlakuan penggunaan sampel tapioka yang berbeda sebagai bahan penyalut menghasilkan tingkat kerenyahan yang berbeda nyata. Secara obyektif dapat dilihat bahwa gaya dan jarak paling rendah dihasilkan pada penyalut yang dibuat dari tapioka C. Sehingga dapat disimpulkan bahwa penyalut yang dibuat dari tapioka C memiliki kerenyahan yang paling tinggi. Demikian juga dengan skor kerenyahan, yaitu tapioka C memiliki skor kerenyahan yang paling tinggi diantara tapioka yang lainnya. Sedangkan tapioka B menghasilkan penyalut yang nilai kerenyahannya paling rendah baik secara obyektif maupun subyektif. Berdasarkan analisis korelasi, nilai kerenyahan secara obyektif (gaya) berkorelasi amat sangat kuat dengan kerenyahan secara subyektif (skor kerenyahan) dengan nilai koefisien korelasinya (r) = 0.969 dan berbeda nyata pada taraf signifikansi 0.05 (Lampiran 10b).

Sifat kimia tapioka yang digunakan sebagai penyalut memiliki hubungan yang erat dengan nilai kerenyahannya. Menurut Rahman (2007), korelasi antara skor kerenyahan dengan rasio amilosa dan amilopektin menunjukan hubungan yang erat antar keduanya Hal ini juga ditunjukan dengan koefisien korelasi (r) yang cukup berarti antara skor kerenyahan dengan rasio amilosa dan amilopektin pada sampel yang dianalisis yaitu -0.592, tetapi tidak berbeda nyata pada taraf signifikasni 0.05 (Lampiran

10a). Korelasi antara nilai kerenyahan secara obyektif (gaya) dengan rasio amilosa dan amilopektin juga kuat yaitu r = 0.755. Hubungan antara dua variable yang tidak berbeda nyata tersebut dapat disebabkan oleh proses pembuatan kacang salut, sehingga mempengaruhi kerenyahan penyalut yang dihasilkan. Matz (1992) menyatakan bahwa tekstur dari makanan ringan (snack) dipengaruhi oleh rasio amilosa dan amilopektin. Pati yang memiliki kandungan amilopektin tinggi cenderung memberikan karakter produk yang fragile (mudah pecah), sedangkan amilosa akan memberikan tekstur yang lebih tahan terhadap kemudahan untuk pecah.

Korelasi antara kerenyahan secara subyektif maupun obyektif dengan daya pengembangan maksimum menunjukan hubungan yang cukup kuat, yaitu koefisien korelasinya -0.745 dan 0.560, akan tetapi tidak berbeda nyata pada taraf signifikansi 0.05. Sementara itu, Korelasi antara kerenyahan dengan slop kelarutan, pH dan sebagian besar sifat amilografi menunjukan hubungan yang lemah (Lampiran 9; Lampiran 10a). Hal ini juga dilaporkan oleh Rahman (2007) bahwa kerenyahan tidak secara langsung dipengaruhi oleh daya pengembangan dan kelarutan, pH, maupun sifat amilografi sampel tepung tapioka.

Korelasi antara kerenyahan dan tingkat pengembangan papatan menunjukan hubungan yang sangat erat. Hal ini ditunjukan dengan besarnya koefisien korelasi (r) antara skor kerenyahan dan nilai gaya dengan pengembangan papatan yaitu masing-masing sebesar 0.862 dan 0.935 serta berbeda nyata pada taraf signifikansi 0.05 (Lampiran 10b). Maka dapat disimpulkan bahwa semakin tinggi tingkat pengembangan papatan, penyalut yang dihasilkan akan semakin renyah.

Berdasarkan hasil analisis korelasi ini dapat disimpulkan bahwa karakteristik tepung tapioka yang memiliki hubungan yang paling erat terhadap tingkat pengembangan papatan dan kerenyahan penyalut pada produk kacang salut adalah rasio amilosa dan amilopektin. Semakin rendah rasio amilosa dan amilopektin maka semakin tinggi tingkat pengembangan papatan dan nilai kerenyahannya. Sementara itu karakteristik tepung tapioka yang lainnya, seperti pH, daya pengembangan dan kelarutan, sifat amilografi

(viskositas puncak, viskositas setback, viskositas brakdown, dan stabilitas fase pemanasan) masih memiliki korelasi dengan tingkat pengembangan papatan dan kerenyahan penyalut produk kacang salut, tetapi secara tidak langsung terhadap produk, karena nilai koefisien korelasinya kecil.

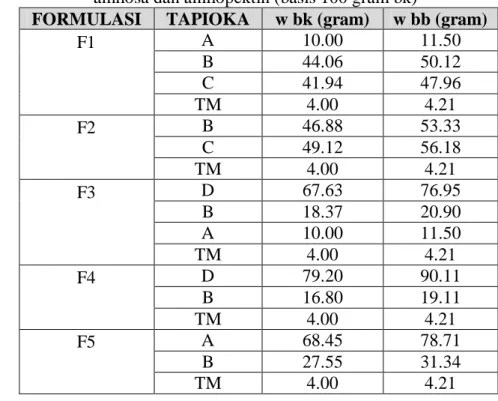

B. PENENTUAN FORMULASI PREMIX ALTERNATIF 1. Rancangan Formulasi Premix

Berdasarkan analisis korelasi antara karakteristik kimia dan fungsional tepung tapioka dengan pengembangan papatan dan kerenyahan, maka karakteristik yang digunakan sebagai dasar penentuan formulasi premix alternatif adalah rasio amilosa dan amilopektin. Karakteristik ini digunakan karena korelasinya dengan pengembangan papatan dan kerenyahan salutan produk paling kuat dibandingkan karakteristik kimia dan fungsional lainnya.

Penentuan komposisi tapioka alami pada formulasi premix alternatif dilakukan melalui pendekatan nilai rasio amilosa dan amilopektin pada premix kontrol. Komposisi masing-masing tapioka alami yang digunakan diperoleh melalui prinsip kesetimbangan massa basis kering. Formulasi premix yang dibentuk tersebut diharapkan memiilki nilai rasio amilosa dan amilopektin mendekati rasio amilosa dan amilopektin premix kontrol dan dengan asumsi tidak terjadi kerusakan dan interaksi antar komponen. Secara umum proses pencampuran dapat dilihat pada Gambar 12.

Gambar 12. Proses pencampuran sampel tapioka

Berdasarkan hasil perhitungan, diperoleh beberapa rancangan formulasi premix yang ditentukan melalui pendekatan parameter rasio

Proses Pencampuran Sampel Tapioka I

Sampel Tapioka II

Tapioka Modifikasi

amilosa dan amilopektin. Contoh perhitungan dapat dilihat padaLampiran 10.

Tabel 10. Formulasi premix alternatif berdasarkan pendekatan rasio amilosa dan amilopektin (basis 100 gram bk)

FORMULASI TAPIOKA w bk (gram) w bb (gram)

F1 A 10.00 11.50 B 44.06 50.12 C 41.94 47.96 TM 4.00 4.21 F2 B 46.88 53.33 C 49.12 56.18 TM 4.00 4.21 F3 D 67.63 76.95 B 18.37 20.90 A 10.00 11.50 TM 4.00 4.21 F4 D 79.20 90.11 B 16.80 19.11 TM 4.00 4.21 F5 A 68.45 78.71 B 27.55 31.34 TM 4.00 4.21

Semua formulasi premix disubstitusi dengan tapioka modifikasi (TM) sebesar 4%. Ini dilakukan supaya karakteristik penyalut yang dihasilkan oleh masing-masing formulasi dapat mendekati karakteristik penyalut yang dihasilkan oleh premix kontrol. Sampel premix kontrol pada penelitian ini diperoleh dari pabrik dan telah disubstitusi dengan TM.

Formulasi 1 (F1) dan formulasi 3 (F3) menggunakan tiga jenis tapioka alami. Tapioka A yang dicampurkan pada kedua formulasi tersebut ditetapkan nilainya sebesar 10%. Hal ini dilakukan karena tapioka A memiliki karakeristik kimia yang cukup berbeda dengan tapioka alami lainnya. Disamping itu, kacang salut yang dihasilkan dari tapioka A memiliki derajat pengembangan yang kurang baik meskipun rasio amilosa dan amilopektinnya cukup rendah.

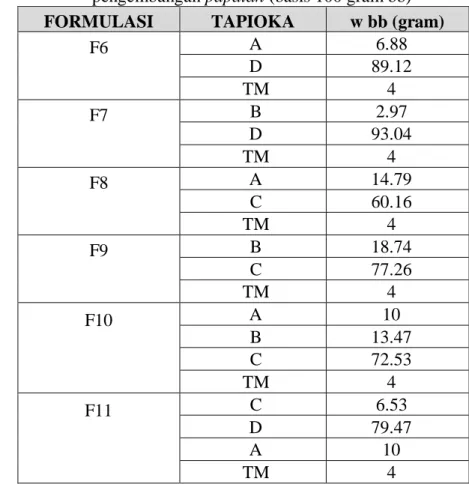

Disamping menggunakan parameter rasio amilosa dan amilopektin, formulasi premix alternatif juga ditentukan melalui pendekatan parameter tingkat pengembangan papatan. Hal ini dilakukan karena tingkat pengembangan papatan memiliki korelasi yang amat sangat kuat dengan

kerenyahan produk secara obyektif maupun subyektif. Pada formulasi ini juga dilakukan substitusi tapioka modifikasi sebesar 4% dan penetapan penggunaan tapioka A sebesar 10%. Formulasi yang diperoleh dapat dilihat pada Tabel 11.

Tabel 11. Formulasi premix alternatif berdasarkan pendekatan pengembangan papatan (basis 100 gram bb)

FORMULASI TAPIOKA w bb (gram)

F6 A 6.88 D 89.12 TM 4 F7 B 2.97 D 93.04 TM 4 F8 A 14.79 C 60.16 TM 4 F9 B 18.74 C 77.26 TM 4 F10 A 10 B 13.47 C 72.53 TM 4 F11 C 6.53 D 79.47 A 10 TM 4

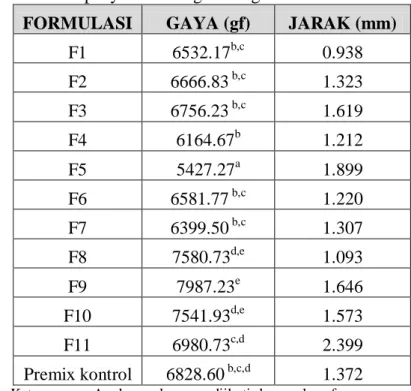

2. Pemilihan Formulasi Premix a. Pemilihan Formulasi Tahap 1

Pemilihan formulasi tahap 1 merupakan tahap awal penyeleksian sebelas formulasi diatas. Tahap ini dilakukan melalui pendekatan analisis tingkat kerenyahan penyalut yang dihasilkan oleh tiap formulasi dengan penyalut yang dihasilkan oleh premix kontrol. Analisis kerenyahan yang digunakan pada tahap ini adalah kerenyahan secara obyektif. Formulasi yang dipilih adalah formulasi yang memiliki nilai gaya mendekati nilai gaya premix kontrol. Nilai

kerenyahan secara obyektif pada masing-masing formulasi dapat dilihat pada Tabel 12.

Tabel 12. Hasil pengukuran gaya (gf) dan jarak (mm) terhadap penyalut masing-masing formulasi

FORMULASI GAYA (gf) JARAK (mm)

F1 6532.17b,c 0.938 F2 6666.83 b,c 1.323 F3 6756.23 b,c 1.619 F4 6164.67b 1.212 F5 5427.27a 1.899 F6 6581.77 b,c 1.220 F7 6399.50 b,c 1.307 F8 7580.73d,e 1.093 F9 7987.23e 1.646 F10 7541.93d,e 1.573 F11 6980.73c,d 2.399 Premix kontrol 6828.60 b,c,d 1.372

Keterangan : Angka-angka yang diikuti dengan huruf yang sama menunjukan nilai yang tidak berbeda nyata pada taraf signifikansi 0.05 (p>0.05)

Perlakuan penggunaan formulasi premix yang berbeda akan menghasilkan kerenyahan penyalut yang berbeda nyata pada taraf signifikansi 0.05. Uji lanjut Duncan membagi tingkat kerenyahan penyalut dalam lima subset (Lampiran 11). Berdasarkan hasil uji tersebut, formulasi yang menghasilkan kerenyahan penyalut yang tidak berbeda nyata dengan premix kontrol adalah F1, F2, F3, F4, F6, F7, F8, F10, dan F11. Namun untuk tahap selanjutnya, dipilih lima formulasi yang memiliki nilai kerenyahan paling dekat dengan premix kontrol. Dengan demikian, pada pemilihanformulasi tahap 1 ini dipilih lima formulasi premix terbaik yaitu F1, F2, F3, F6, dan F11.

b. Pemilihan Formulasi Tahap 2

Pemilihan formulasi tahap 2 ini dilakukan melalui analisis kerenyahan secara subyektif. Uji organoleptik yang digunakan adalah

uji rating kerenyahan dan menggunakan 10 orang panelis terlatih. Formulasi yang dipilih adalah formulasi yang memiliki skor kerenyahan tertinggi, sehingga diperoleh formulasi premix alternatif terbaik. Hasil uji organoleptik dapat dilihat pada Tabel 13.

Tabel 13. Hasil uji rating kerenyahan penyalut hasil pemilihan formulasi tahap 1

No. Formulasi Rata-Rata Skor Kerenyahan

1 F1 3.50a,b

2 F2 3.00a

3 F3 3.65a,b

4 F6 3.55a,b

5 F11 3.85b

Keterangan : Angka-angka yang diikuti dengan huruf yang sama menunjukan nilai yang tidak berbeda nyata pada taraf signifikansi 0.01 (p>0.01)

Berdasarkan pengolahan data menggunakan ANOVA, penggunaan formulasi premix yang berbeda menghasilkan skor kerenyahan yang berbeda nyata pada taraf signifikansi 0.01. Uji lanjut Duncan mengelompokkan skor kerenyahan dalam dua subset (Lampiran 12). Berdasarkan uji tersebut, F1 memiliki skor kerenyahan yang tidak berbeda nyata dengan F3 dan F6, serta mendekati skor kerenyahan F2 dan F11. Sementara itu, skor kerenyahan F11 lebih tinggi dari para F2 dan berbeda nyata pada taraf signifikansi 0.05. Dengan demikian, terdapat empat formulasi terbaik yang dapat dijadikan sebagai premix alternatif yaitu F1, F3, F6, dan F11. Untuk tahap selanjutnya, formulasi yang digunakan adalah dua formulasi yang memiliki skor kerenyahan tertinggi yaitu F3 dan F11.

3. Variasi Substitusi Tapioka Modifikasi

Variasi substitusi tapioka modifikasi dilakukan pada formulasi 3 (F3) dan formulasi 11 (F11). Variasi konsentrasi yang dilakukan adalah 2%, 4%, dan 6%. Konsentrasi tapioka modifikasi terbaik ditentukan melalui uji rating kerenyahan penyalut dengan menggunakan 10 orang panelis terlatih. Formulasi premix variasi substitusi tapioka modifikasi dapat dilihat pada Tabel 14.

Tabel 14.Formulasi premix dengan variasi konsentrasi TM Formulasi % TM Tapioka W bb (gram)

F3 2% D 77.29 B 22.78 A 11.50 TM 2.10 4% D 76.95 B 20.90 A 11.50 TM 4.21 6% D 74.48 B 21.09 A 11.50 TM 6.31 F11 2% C 6.23 D 81.77 A 10 TM 2 4% C 6.53 D 79.47 A 10 TM 4 6% C 6.83 D 77.17 A 10 TM 6

Berdasarkan formulasi tersebut, kemudian dilakukan uji organoleptik terhadap tingkat kerenyahan penyalut yang dihasilkan oleh masing-masing formulasi. Hasil uji organoleptik ini dapat dilihat pada Tabel 15.

Tabel 15. Hasil uji rating kerenyahan penyalut dengan variasi TM % TM Skor Kerenyahan

F3 F11

2 3.25 a 3.30a

4 3.65 a 3.35 a

6 3.15 a 3.65 a

Keterangan : Angka-angka yang diikuti dengan huruf yang sama menunjukan nilai yang tidak berbeda nyata pada taraf signifikansi 0.01 (p>0.01)

Berdasarkan pengolahan data menggunakan ANOVA, perlakuan variasi substitusi tapioka modifikasi pada formulasi premix alternatif menghasilkan tingkat kerenyahan penyalut yang tidak berbeda nyata pada taraf signifikansi 0.05. Dengan demikian substitusi TM pada konsentrasi 2, 4, dan 6% menghasilkan tingkat kerenyahan yang tidak berbeda nyata. Namun untuk memilih konsentrasi TM yang paling tepat digunakan oleh kedua formulasi premix (F3 dan F11), maka ditentukan berdasarkan uji preferensi panelis dan komentar yang diberikan oleh panelis terlatih terhadap karakteristik penyalut yang dihasilkan. Uji preferensi memaksa panelis memilih satu sampel dari beberapa sampel (Meilgaard et al. 1999). Nilai uji preferensi sampel menunjukkan banyaknya panelis yang memilih sampel tersebut. Hasil uji preferensi dan komentar yang diberikan pada tiap formulasi dapat dilihat pada Tabel 16.

Tabel 16. Hasil uji preferensi dan komentar panelis terhadap penyalut dengan variasi TM

Formulasi TM Preferensi Komentar

F3 2% 3 padat

4 % 5 Ok

6 % 2 Lebih oily

F11 2 % 4 Renyah, padat, ok

4 % 3 Kopong, agak oily 6 % 3 Kurang ada body, oily

Dengan demikian, konsentrasi TM yang paling tepat digunakan untuk F3 adalah 4% dan untuk F11 2%, karena memiliki nilai preferensi yang paling tinggi dan komentar yang paling baik.

C. UJI RANKING KERENYAHAN

Analisis ini dilakukan untuk membandingkan kerenyahan dan penampakan pori-pori penyalut yang menggunakan premix alternatif terpilih dengan produk kontrol. Premix alternatif yang diujikan adalah F3 dengan MS 4% dan F11 dengan MS 2%. Hasil uji ini dapat dilihat pada Tabel 17.

Tabel 17. Hasil uji ranking kerenyahan dan penampakan pori-pori penyalut Formulasi Rata-Rata Ranking Kerenyahan Rata-Rata Ranking Pori-Pori F3 1.3a 1.3a F11 2.4a 2.1a kontrol 2.3a 2.6a

Keterangan : Angka-angka yang diikuti dengan huruf yang sama menunjukan nilai yang tidak berbeda nyata pada taraf signifikansi 0.01 (p>0.01)

Berdasarkan nilai rata-rata respon panelis terhadap kerenyahan, F3 lebih tinggi nilai kerenyahannya daripada kontrol. Namun, berdasarkan pengolahan data menggunakan ANOVA, formulasi F3 dan F11 yang digunakan sebagai bahan penyalut, memiliki kerenyahan dan pori-pori yang tidak berbeda nyata dengan produk kontrol pada taraf signifikansi 0.01. Dengan demikian formulasi F3 dan F11 telah dapat digunakan sebagai formulasi premix alternatif untuk bahan penyalut pada produk kacang salut.

D. KARAKTERISASI PREMIX ALTERNATIF

Karakterisasi premix alternatif dilakukan untuk mengetahui karakteristik bahan penyalut yang tepat digunakan sebagai bahan penyalut pada produk kacang salut. Karakteristik ini dapat digunakan sebagai standar oleh produsen kacang atom untuk menentukan jenis tapioka yang ingin dipasok. Hasil analisis karakterisasi premix alternatif dapat dilihat pada Tabel 18.

Tabel 18. Karakteristik premix alternatif dan kontrol

No Karakteristik Formulasi Premix

F3 F11 kontrol 1 Kadar Air (%) 11.40a 11.44a 11.72a 2 pH 4.81b 4.83b 4.58c 3 Kadar Pati (%bk) 92.42e 91.12d 93.29e 4 Kadar Amilosa (%) 32.87f 32.84f 32.52f 5 Kadar Amilopektin (%) 67.13g 67.16g 67.48g 6 Pengembangan Papatan (%) 311.6h 310.23h 332.47i Keterangan : Angka-angka yang diikuti dengan huruf yang sama menunjukan nilai yang tidak berbeda nyata pada taraf signifikansi 0.05 (p>0.05)

Gambar 13. Diagram karakterisasi premix tapioka

Berdasarkan hasil analisis tersebut, karakteristik kadar air, kadar amilosa dan amilopektin formulasi premix alternatif (F3 dan F11) tidak berbeda nyata dengan premix kontrol pada taraf signifikansi 0.05. Sedangkan karakteristik pH, kadar pati, dan pengembangan papatan berbeda nyata pada taraf signifikansi 0.05. Perbedaan karakteristik ini bisa disebabkan oleh faktor karakteristik tapioka awal yang digunakan dan proses pencampuran. Nilai kadar air premix alternatif memenuhi nilai kadar air yang disyaratkan oleh SNI yaitu kecil dari 15%. Sementara itu, nilai pH premix alternatif termasuk dalam grade B (4.0-5.0) berdasarkan klasifikasi mutu oleh The Tapioca Institute of America. -5.00 5.00 15.00 25.00 35.00 45.00 55.00 65.00 75.00 85.00 95.00 Formulasi Premix F3 Formulasi Premix F11 Formulasi Premix kontrol