SINTESIS MCM-41 MENGGUNAKAN SUMBER SILIKA DARI ABU

LAYANG BATUBARA PLTU PAITON DENGAN VARIASI SUHU

DAN WAKTU HIDROTERMAL

Etty Nurlia Kusumawati, Ratna Ediati

Jurusan Kimia, Fakultas Matematika dan Ilmu Pengetahuan Alam Institut Teknologi Sepuluh Nopember Surabaya

Abstrak

Pada penelitian ini telah dipelajari sintesis MCM-41 dengan sumber silika dari abu layang batubara atau Coal Fly Ash (CFA) dengan variasi suhu dan waktu hidrotermal. Preparasi diawali dengan proses leaching dengan menggunkan HCl untuk mengurangi kandungan logam-logam dalam CFA dan dilanjutkan karakterisasi material yang dihasilkan menggunkan ICP-AES, XRF dan XRD. MCM-41 yang didapatkan dikarakterisasi dengan menggunakan XRD, FT-IR, SEM, BET dan keasaman dengan metode adsorpsi piridin (FT-IR piridin). Berdasarkan hasil penelitian diketahui bahwa baik sifat kristalinitas, luas permukaan spesifik, volume pori total, nilai a0 dan tebal dinding

dari MCM-41 hasil sintesis meningkat dengan meningkatnya suhu dan waktu hidrotermal. Akan tetapi semakin tinggi dan lama waktu hidrotermal akan menyebabkan sifat-sifat tersebut diatas menjadi menurun, bahkan akan mengubah struktur MCM-41 yang didapat.

Kata kunci: MCM-41, Abu layang batubara, Hidrotermal, Leaching

Pendahuluan

Batubara dapat menghasilkan tenaga listrik dengan biaya yang relatif lebih murah, akan tetapi zat-zat hasil pembakaran batubara yang merupakan limbah buangan dapat menyebabkan pencemaran lingkungan. Zat-zat hasil pembakaran tersebut antara lain adalah abu dasar (bottom ash) dan abu

layang (fly ash). Metode pembakaran

batubara menyumbangkan setidaknya 37% dari total produksi aliran listrik di dunia, yang berarti juga jumLah yang sangat besar abu layang meningkat menjadi 5,5 juta ton per tahun. Disisi lain, kecepatan pemanfaatan abu layang cukup rendah yaitu 15% dari jumLah yang dihasilkan (Blin et al., 2001). Apabila keduanya dibiarkan menumpuk dan tidak

dimanfaatkan, maka akan mencemari

lingkungan dan debu-debu abu pada musim

kering akan membahayakan kesehatan.

Limbah buangan batubara tiap tahunnya akan terus bertambah bila tidak ada tindakan lebih lanjut untuk memanfaatkannya menjadi suatu bahan lain yang lebih bermanfaat.

Pada umumnya abu layang batubara (Coal Fly Ash atau CFA) memiliki sifat pozolanik dan fase mineral yang terdiri dari komponen utama silika (60–70 wt%) dan

alumina (16–20 wt%) dalam bentuk kuarsa dan mulit, dengan menyerupai transisi oksida logam. Kandungan silika dan alumina yang besar dalam CFA akan sangat ekonomis jika diolah dan dimanfaatkan dalam bidang industri (Misran et al., 2007). Mengubah CFA menjadi material mesopori seperti MCM-41 memberikan kemungkinan jalan lain untuk memelihara lingkungan.

Metode penelitian sintesis MCM-41 dari CFA yang telah dilakukan diantaranya adalah

dengan menggunakan green synthesis

methode pada suhu kamar selama 24 jam

reaksi (Hui et al., 2006) dan metode kondensasi-polimerisasi menggunakan garam amonium kuarter dan CFA supernatan (Misran et al., 2007). Blin dan kawan-kawan (Blin et al., 2001) telah melakukan penelitian tentang kinetika pembentukan material MCM-41 dengan pengoptimalan kondisi sintesis secara khusus pada waktu dan suhu sintesis. Perubahan sifat morfologi dan tekstur material dikondisikan sebagai fungsi waktu sintesis hidrotermal pada 4 suhu yang berbeda.

Penelitian ini bertujuan untuk

mensintesis MCM-41 menggunakan sumber silika abu layang batubara dari PLTU Paiton dengan variasi suhu dan waktu hidrotermal

yaitu 100, 120 dan 140 °C selama 15 jam hingga 10 hari. Sintesis MCM-41 ini dapat dipengaruhi oleh berbagai faktor, antara lain adalah sumber silika dan suhu serta waktu sintesis hidrotermal. Faktor-faktor tersebut dapat mempengaruhi diameter pori, ketebalan dinding dan struktur dari senyawa akhir (Blin

et al., 2001).

Metodologi

Preparasi Abu Layang

Persiapan bahan dilakukan dengan metode leaching, yaitu dengan mencuci CFA menggunakan HCl 10% pada perbandingan 1:25 (g/mL). Campuran diaduk konstan pada suhu 80 °C selama 1 jam. Selanjutnya residu dicuci dan dikeringkan semalam (Chang et al., 2000). CFA treatment yang didapatkan

kemudian dikarakterisasi dengan

menggunakan XRF dan XRD.

Perolehan Natrium Metasilikat dari Abu Layang

Fusi alkali dilakukan dengan

mencampurkan CFA treatment dan serbuk NaOH dengan perbandingan 1:1,2. Kemudian campuran dipanaskan dalam oven pada 1023 K selama 1 jam. Hasil yang didapatkan merupakan abu layang fusi atau CFA fusi (Kumar et al., 2001). Serbuk CFA fusi yang telah didapatkan dilarutkan dengan aqua DM dan distirer konstan pada suhu 100 °C selama 4,5 jam. Campuran kemudian disaring untuk mendapatkan larutan natrium metasilikat. Ekstrak yang diperoleh kemudian dianalisis dengan menggunakan ICP-AES.

Sintesis MCM-41

Larutan natrium metasilikat (Si) yang telah diperoleh dari ekstrak CFA dicampurkan dengan CTAB yang telah dilarutkan dalam aqua DM sambil diaduk konstan dengan stirer 300 rpm. Komposisi gel akhir yang didapatkan adalah CTAB:Si:H2O = 0,15:1:167 (Misran et

al., 2007). Campuran diatur pH-nya antara

10-11 dengan menambahkan H2SO4 2 N. Gel

yang diperoleh kemudian dimasukkan ke dalam reaktor dan ditutup rapat. Reaktor kemudian dimasukkan ke dalam oven dengan variasi suhu dan waktu hidrotermal.

Hasil dan Pembahasan

Kandungan Kimia Abu Layang Batubara (CFA)

Perbandingan fasa mineral yang

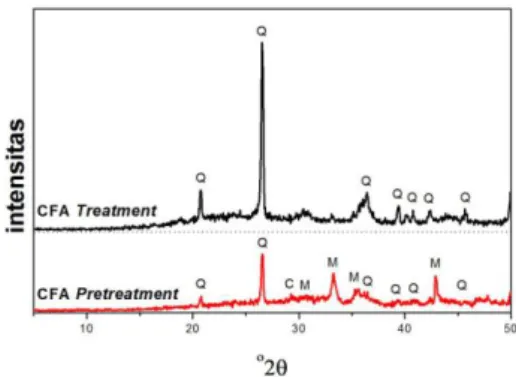

terkandung dalam CFA pretreatment dengan

CFA treatment atau setelah leaching

menggunakan pencucian-asam dapat dilihat pada Gambar 1.

Gambar 1. Pola XRD dari CFA pretreatment dan CFA treatment (Q = Kuars, M = Mullit dan C = Kalsit)

Terlihat bahwa kuarsa menjadi sangat dominan dengan beberapa puncak tertinggi yang terletak pada 2θ = 20,78 ; 26,57 ; 36,50 ; 39,46 ; 40,2 ; 42,38 dan 45,72° yang sesuai

dengan data PDF nomor 46-1045.

Peningkatan intensitas puncak dari silika membuktikan bahwa proses leaching dengan HCl efektif menurunkan kandungan logam-logam pengganggu dan tidak mengubah pola difraksi awal dari CFA pretreatment. Hasil ini menunjukkan bahwa HCl mampu melarutkan semua logam-logam alkali dan logam-logam berat dalam CFA (Nagib et al., 2000).

Pengurangan komponen-komponen

oksida logam (data hanya beberapa) yang terkandung dalam CFA setelah proses leacing atau pencucian-asam (CFA treatment) dari hasil XRF dapat dilihat pada Tabel 1.

Tabel 1. Komposisi kimia CFA treatment

Senyawa % Berat (CFA pretreatment) %Berat (CFA treatment) SiO2 Al2O3 Fe2O3 CaO SO3 MnO CuO BaO 33,3 14 26,2 22,1 0,5 0,22 0,044 0,31 63 14 14,9 3,16 - 0,14 0,038 0,16 Terlihat bahwa kandungan Fe2O3 berkurang

sebanyak 43,34%, dari 26,2% menjadi 14,9% ; CaO berkurang sebanyak 85,7%, dari 22,1% menjadi 3,16% ; SO3 habis atau

berkurang 100% dan banyak oksida logam lainnya yang kandungannya relatif berkurang, meskipun jumLah Al2O3 tetap, yaitu 14%.

logam tersebut menyebabkan kandungan SiO2 meningkat 89,2%, dari33,3% menjadi

63%. Semakin banyak kandungan silika,

maka akan semakin banyak natrium

metasilikat yang akan terekstrak.

Sintesis MCM-41

Kandungan logam Na, Si dan Al dalam filtrat yang diperoleh dari pelarutan CFA fusi dengan aqua DM dengan metode ICP-AES dapat dilihat pada Tabel 2.

Tabel 2. Konsentrasi (ppm) ekstrak silika dalam CFA Senyawa Konsentrasi (ppm) Na Si Al 56.132 13.837 932

Kandungan silika yang besar pada filtrat yang terlihat pada Tabel 2 diatas, menunjukkan bahwa abu layang dapat digunakan sebagai sumber silika untuk sintesis MCM-41. Misran juga telah melakukan sintesis MCM-41 dari CFA dengan kandungan Si sebesar 10.000 ppm. Material hasil sintesis yang didapatkan berupa serbuk putih. material ini kemudian dikaraktrrisasi dengan menggunakan XRD, FTIR, SEM, dan BET untuk meyakinkan bahwa material yang didapatkan adalah MCM-41.

Hasil Pengukuran XRD

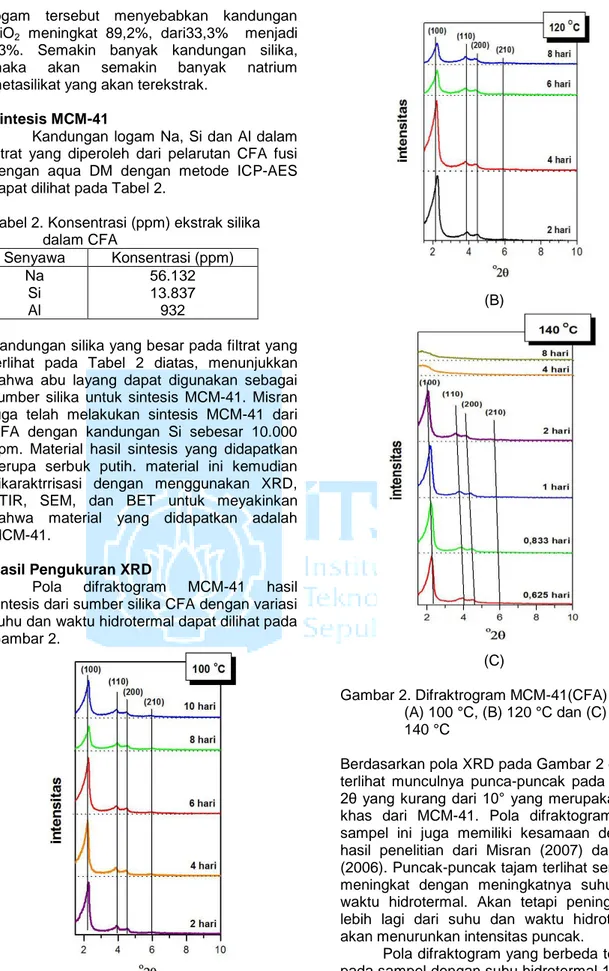

Pola difraktogram MCM-41 hasil

sintesis dari sumber silika CFA dengan variasi suhu dan waktu hidrotermal dapat dilihat pada Gambar 2. (A) (B) (C)

Gambar 2. Difraktrogram MCM-41(CFA) pada (A) 100 °C, (B) 120 °C dan (C) 140 °C

Berdasarkan pola XRD pada Gambar 2 diatas, terlihat munculnya punca-puncak pada sudut 2θ yang kurang dari 10° yang merupakan ciri khas dari MCM-41. Pola difraktogram dari sampel ini juga memiliki kesamaan dengan hasil penelitian dari Misran (2007) dan Hui (2006). Puncak-puncak tajam terlihat semakin meningkat dengan meningkatnya suhu dan waktu hidrotermal. Akan tetapi peningkatan lebih lagi dari suhu dan waktu hidrotermal akan menurunkan intensitas puncak.

Pola difraktogram yang berbeda terlihat pada sampel dengan suhu hidrotermal 140 °C dengan waktu ≥ 4 hari. Pola difraktogram ini merupakan pola difraktogram dari MCM-50

difraktogram yang jelas dapat dilihat pada Gambar 3.

Gambar 3. Difraktogram MCM-50 pada suhu 140 °C selama ≥ 4 hari hidrotermal Sesuai dengan yang telah dilaporkan oleh

Blin (2001). Blin dan timnya telah

mendapatkan MCM-50 dari sumber silika murni (Na2SiO3) dengan metode hidrotermal

pada suhu 140 °C selama 2 hari. Fenomena ini memperlihatkan bahwa semakin lama waktu hidrotermal pada suhu yang tinggi akan menyebabkan perubahan struktur material yang terbentuk, yaitu heksagonal (MCM-41) menjadi lamellar (MCM-50). Secara lengkap data tentang tingkat kristalinitas sampel pada suhu dan temperatur hidrotermal yang berbeda dapat dilihat pada Tabel 3.

Tabel 3. Nilai d100 dan ukuran kristalinitas

pada suhu dan waktu hidrotermal yang berbeda Suhu hidrotermal (°C) Waktu hidrotermal (hari) Nilai d100 (Å) Kristalinitas* 100 2 4 6 8 10 38.36 39.19 38.55 37.89 38.55 +++ ++++ ++++ + ++ 120 2 4 6 8 38.98 39.90 39.15 39.53 +++ ++++ + + 140 0,625 0,833 1 2 4 8 38.56 39.00 39.66 42.21 - - +++ ++++ ++++ +++ - -

*Berdasarkan intensitas puncak XRD (+: rendah; ++: medium; +++: bagus; ++++: sangat bagus; –: tidak diukur)

Terlihat bahwa pembentukan fasa MCM-41 dengan kristalinitas yang tinggi lebih cenderung terjadi pada suhu dan waktu sintesis yang tinggi. Akan tetapi, waktu sintesis yang terlalu lama pada suhu yang

tinggi dapat menyebabkan transisi struktur MCM-41 menjadi MCM-50 dan merusak fase MCM-41 yang terbentuk.

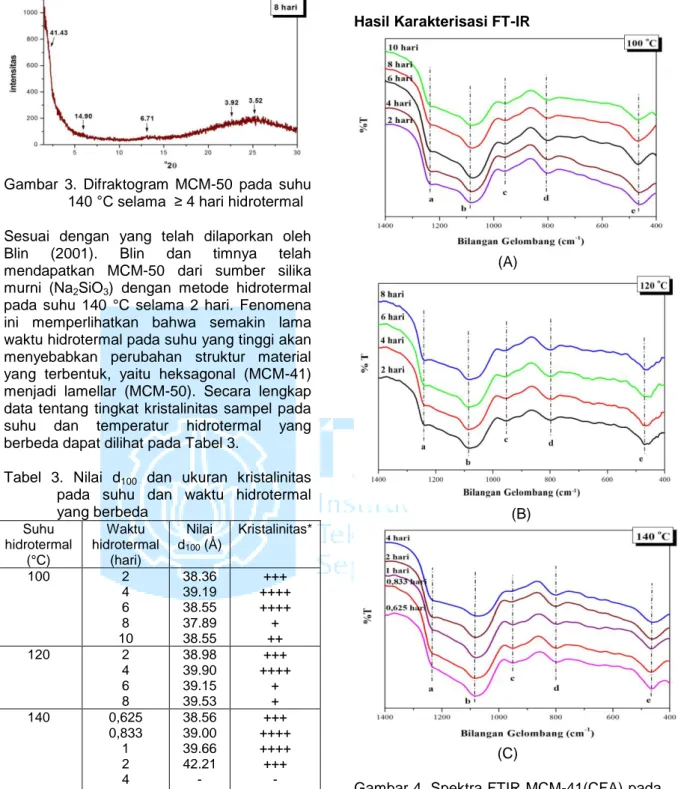

Hasil Karakterisasi FT-IR

(A)

(B)

(C)

Gambar 4. Spektra FTIR MCM-41(CFA) pada (A) 100 °C, (B) 120 °C, (C) 140 °C Berdasarkan spektra FTIR dari Gambar 4 diatas, dapat dilihat bahwa MCM-41 memiliki 5 puncak karakteristik pada panjang gelombang 1400 hingga 400 cm-1. Puncak a dan b menunjukkan adanya vibrasi ulur asimetri Si-O-Si (Hui et al., 2006). Puncak di

daerah sekitar a merupakan vibrasi ulur asimetri eksternal dari Si-O (Chaudhari et al., 2000) dan puncak di daerah sekitar b menunjukkan vibrasi ulur asimetri kerangka SiO4 (Chaudhari et al., 2000). Puncak c

menunjukkan adanya vibrasi ulur Si-O-M (M: ion-ion logam) (Hui et al., 2006). Puncak d menunjukkan adanya vibrasi ulur simetri Si-O-Si dan puncak e menunjukkan adanya vibrasi tekuk Si-O- (Hui et al., 2006).

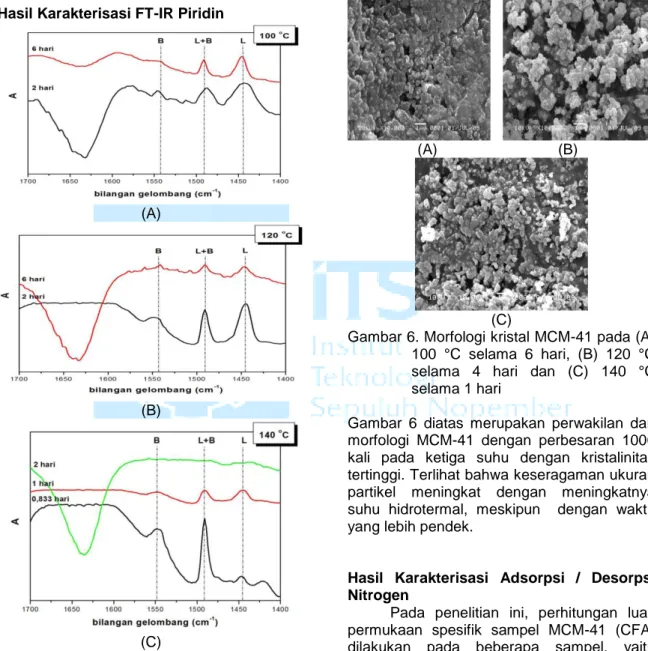

Hasil Karakterisasi FT-IR Piridin

(A)

(B)

(C)

Gambar 5. Spektra FTIR piridin MCM-41 (CFA) pada (A) 100 °C, (B) 120 °C, (C) 140 °C

Adanya puncak pada daerah sekitar 1447, 1491 dan 1547 cm-1 pada sampel

diatas, mengindikasikan bahwa sampel

berturut-turut mengandung asam Lewis (L), asam Lewis dan Brønsted (L+B) dan asam

Brønsted (B) (Mokaya et al., 1997). Berdasarkan Gambar 5 diatas, terlihat bahwa semakin lama waktu hidrotermal, maka intensitas puncak-puncak keasaman akan semakin menurun.

Hasil Karakterisasi SEM

Hasil karakterisasi beberapa sampel MCM-41 (CFA) menggunakan SEM, dapat dilihat pada Gambar 6.

(A) (B)

(C)

Gambar 6. Morfologi kristal MCM-41 pada (A) 100 °C selama 6 hari, (B) 120 °C selama 4 hari dan (C) 140 °C selama 1 hari

Gambar 6 diatas merupakan perwakilan dari morfologi MCM-41 dengan perbesaran 1000 kali pada ketiga suhu dengan kristalinitas tertinggi. Terlihat bahwa keseragaman ukuran partikel meningkat dengan meningkatnya suhu hidrotermal, meskipun dengan waktu yang lebih pendek.

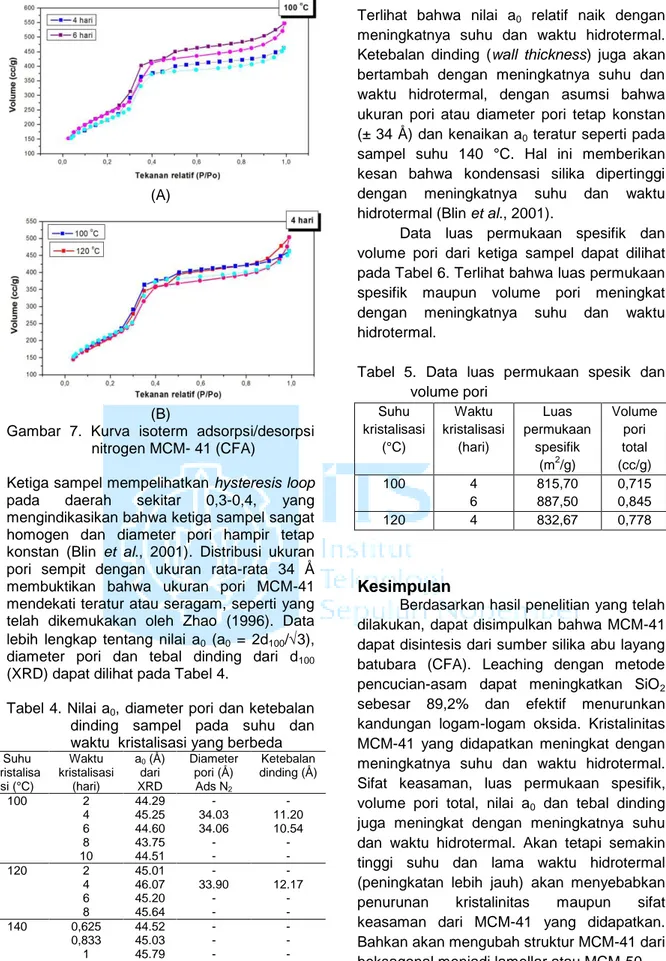

Hasil Karakterisasi Adsorpsi / Desorpsi Nitrogen

Pada penelitian ini, perhitungan luas permukaan spesifik sampel MCM-41 (CFA) dilakukan pada beberapa sampel, yaitu sampel pada suhu 100 °C selama 4 dan 6

hari, sebagai perwakilan untuk data

perbandingan waktu hidrotermal. Sedangkan sampel lainnya diambil pada suhu 120 °C selama 4 hari sebagai perwakilan untuk perbandingan suhu hidrotermal.

(A)

(B)

Gambar 7. Kurva isoterm adsorpsi/desorpsi nitrogen MCM- 41 (CFA)

Ketiga sampel mempelihatkan hysteresis loop

pada daerah sekitar 0,3-0,4, yang

mengindikasikan bahwa ketiga sampel sangat homogen dan diameter pori hampir tetap konstan (Blin et al., 2001). Distribusi ukuran pori sempit dengan ukuran rata-rata 34 Å membuktikan bahwa ukuran pori MCM-41 mendekati teratur atau seragam, seperti yang telah dikemukakan oleh Zhao (1996). Data lebih lengkap tentang nilai a0 (a0 = 2d100/3),

diameter pori dan tebal dinding dari d100

(XRD) dapat dilihat pada Tabel 4.

Tabel 4. Nilai a0, diameter pori dan ketebalan

dinding sampel pada suhu dan waktu kristalisasi yang berbeda

Suhu kristalisa si (°C) Waktu kristalisasi (hari) a0 (Å) dari XRD Diameter pori (Å) Ads N2 Ketebalan dinding (Å) 100 2 4 6 8 10 44.29 45.25 44.60 43.75 44.51 - 34.03 34.06 - - - 11.20 10.54 - - 120 2 4 6 8 45.01 46.07 45.20 45.64 - 33.90 - - - 12.17 - - 140 0,625 0,833 1 2 4 8 44.52 45.03 45.79 48.74 - - - - - - - - - - - - - -

Terlihat bahwa nilai a0 relatif naik dengan

meningkatnya suhu dan waktu hidrotermal. Ketebalan dinding (wall thickness) juga akan bertambah dengan meningkatnya suhu dan waktu hidrotermal, dengan asumsi bahwa ukuran pori atau diameter pori tetap konstan (± 34 Å) dan kenaikan a0 teratur seperti pada

sampel suhu 140 °C. Hal ini memberikan kesan bahwa kondensasi silika dipertinggi dengan meningkatnya suhu dan waktu hidrotermal (Blin et al., 2001).

Data luas permukaan spesifik dan volume pori dari ketiga sampel dapat dilihat pada Tabel 6. Terlihat bahwa luas permukaan spesifik maupun volume pori meningkat dengan meningkatnya suhu dan waktu hidrotermal.

Tabel 5. Data luas permukaan spesik dan volume pori Suhu kristalisasi (°C) Waktu kristalisasi (hari) Luas permukaan spesifik (m2/g) Volume pori total (cc/g) 100 4 6 815,70 887,50 0,715 0,845 120 4 832,67 0,778

Kesimpulan

Berdasarkan hasil penelitian yang telah dilakukan, dapat disimpulkan bahwa MCM-41 dapat disintesis dari sumber silika abu layang batubara (CFA). Leaching dengan metode pencucian-asam dapat meningkatkan SiO2

sebesar 89,2% dan efektif menurunkan kandungan logam-logam oksida. Kristalinitas MCM-41 yang didapatkan meningkat dengan meningkatnya suhu dan waktu hidrotermal. Sifat keasaman, luas permukaan spesifik, volume pori total, nilai a0 dan tebal dinding

juga meningkat dengan meningkatnya suhu dan waktu hidrotermal. Akan tetapi semakin tinggi suhu dan lama waktu hidrotermal (peningkatan lebih jauh) akan menyebabkan

penurunan kristalinitas maupun sifat

keasaman dari MCM-41 yang didapatkan. Bahkan akan mengubah struktur MCM-41 dari heksagonal menjadi lamellar atau MCM-50.

Ucapan Terima Kasih

Penulis mengucapkan terima kasih kepada:

1. Allah SWT atas segala rahmat dan hidayah-NYA.

2. Dra. Ratna Ediati, MS., Ph.D, Selaku dosen pembimbing atas segala bimbingan yang telah diberikan.

3. Dra. Yulfi Zetra, Selaku koordinator tugas akhir.

4. Teman-teman mahasiswa yang telah

membantu dalam penyelesain tugas akhir ini.

Daftar Pustaka

[1]. Beck, J.S, Vartuli, J.C., Roth, W.J., Leonowiez, M.E., Kresge, C.T., Schmitt, K.D., Chu, G.T-W, Olson, D.H., Sheppard, E.W., McCullen, S.B., Higgins, J.B., Schlenker, J.L., (1992), ”A New Family of Mesoporous Molecular Sieves Prepared with Liquid Crystal

Templates”, American Journal of

Chemical Society, 114, 10834- 10843

[2]. Blin, J.L, Otjacaques, C., Herrier, G., Su, Bao-Lian, (2001), “Kinetic Study of MCM-41 Synthesis”, International Journal of

Inorganic Material, 3, 75-86

[3]. Chang, H.L. dan Shih, W.H., (2000) , “Synthesis of Zeolites A and X from Fly Ashes and Their Ion-Exchange Behavior with Cobalt Ions”, Ind. Eng. Chem. Res.,

39, 4185-4191

[4]. Chaudhari, K., (2000), “Synthesis, Characterization and Catalytic Properties of Mesoporous Molecular Sieves”, Thesis for The Degree of Doctor of Philosophy, Catalysis Division, University of Pune India

[5]. Hui, K. S., Chao, C.Y.H., (2006), “Synthesis of MCM-41 from Coal Fly Ash by Green Approach: Influent of Synthesis PH”. Journal of Hazardous Materials,

B137, 1135-1148

[6]. Kumar, P., Mal, N., Oumi, Y., Yaman, K., Sano, T., (2001), “Mesoporous Materials Prepared Using Coal Fly Ash as the Silicon and Aluminium Source”, J. Mater.

Chem., 11, 3285–3290

[7]. Misran, H., Singh, R., Begu, S., Yarmo, M. A., (2007), “Prosessing of Mesoporous Silica Materials (MCM-41) from Coal Fly

Ash”, Journal of Materials Processing

Technology, 186, 8-13

[8]. Mokaya, R., and Jones, W., (1997), ”Physicochemical Characterisation and catalytic Aktivity of Primery Amine Templated Aluminosilicate Mesoporous Catalysts”, Journal of Catalysis, Vol. 248, hal 1-10

[9] Nagib, Seham Dan Inoue, K., (2000), “Recovery of Lead and Zinc from Fly Ash Generated from Municipal Incineration Plants by Means of Acid and / or Alkaline Leaching”, Hydrometallurgy, 56, 269-292 [10]. Zhao, Xiu S., Lu, G.Q. (Max); Millar,

Graeme J., (1996), “Advances in Mesoporous Molecular Sieve MCM-41”,