PEDOMAN PROTOTIPE PENGELOLAAN

AIR BERSIH DI PUSKESMAS

DIREKTORAT FASILITAS PELAYANAN KESEHATAN DIREKTORAT JENDERAL PELAYANAN KESEHATAN

KEMENETERIAN KESEHATAN RI 2019

DAFTAR ISI

KATA PENGANTAR i

DAFTAR ISI ii

DAFTAR GAMBAR 2D iv

DAFTAR TABEL vii

1 PENGOLAHAN AIR BERSIH UNTUK MENGHILANGKAN ZAT BESI DAN MANGAN

1 1.1 Konsep Desain Penghilangan Zat Besi dan Mangan Di dalam Air 1

1.2 Konsep Desain Proses Pengolahan Yang digunakan 3

1.2.1 Oksidasi Zat Besi dan Mangan Dengan Khlorin 4

1.2.2 Penyaringan Dengan Filter Pasir Silika 5

1.2.3 Penyaringan dengam Filter Mangan Zeolit (Manganese Greensand) 9

1.2.4 Penyaringan Dengan Filter Karbon Aktif 12

1.2.5 Penyaringan Dengan Filter Cartridge atau Filter Kantong 15 1.3 DED Prototipe Unit Pengolahan Air Bersih Di Puskesmas Dari Air

Baku Yang Mengandung Zat Besi Dan Mangan

17

1.3.1 Proses Pengolahan 17

1.3.2 Spesifikasi Teknis Peralatan 17

1.3.3 Rencana Anggaran Biaya (RAB) Jakarta Pembuatan Unit Pengolahan Air Untuk Menghilangkan Zat besi Dan Mangan Kapasitas 1,5 m3 per Jam

25

1.3.4 Bill of Quantity (BOQ) Pembuatan Unit Pengolahan Air Untuk

Menghilangkan Zat besi Dan Mangan Kapasitas 1,5 m3 per Jam

29

1.4 Operasional Dan Perawatan 34

1.4.1 Penyiapan Larutan Khor Untuk Disinfeksi 34

1.4.2 Pengoperasian Alat 34

1.4.3 Perawatan Alat 36

2 PENGOLAHAN AIR BERSIH DI PUSKESMAS DARI AIR BAKU YANG MENGANDUNG KESADAHAN

37

2.1 Kesadahan 37

2.2 Resin Penukar Ion 39

2.3 Cara Kerja Resin Penukar Ion 40

2.4 Konsep Desain Penghilangan Kesadahan Atau Pelunakan Air (Water

Softening)

41

2.5 Reaksi Pertukaran Ion 43

2.6 Konsep Desain Penghilangan Kesadahan (Pelunakan) Dengan Sistem Unggun Tetap (Fixed Bed)

44

2.7 Proses Regenerasi Resin 45

2.8 Regenerasi Aliran Searah (cocurrent) 47

2.9 Regenerasi Aliran Berlawanan (Counter Cocurrent) 48 2.10 Kapasitas Pertukaran Ion Dan Tingkat Regenerasi Resin 49 2.11 Perhitungan Filter Penukar Ion Positip Untuk Menghilangkan

Kesadahan

2.12 DED Prototipe Unit Pengolahan Air Bersih Untuk Menghilangkan Kesadahan Kapasitas 1,5 m3 per Jam

52

2.12.1 Proses Pengolahan 52

2.12.2 Spesifikasi Teknis Peralatan Kapasitas 1,5 m3 per Jam 52 2.12.3 Rencana Anggaran Biaya (RAB) Jakarta Pembuatan Unit Pengolahan

Air Untuk Menghilangkan Kesadahan Kapasitas 1,5 m3 per Jam

61 2.12.4 Bill of Quantity (BOQ) Pembuatan Unit Pengolahan Air Untuk

Menghilangkan Kesadahan Kapasitas 1,5 m3 per Jam

64

3 PENGOLAHAN AIR GAMBUT DI PUSKESMAS 69

3.1 Konsep Desain Pengolahan Dengan Proses Koagulasi-Flokulasi-Sedimentasi dan Filtrasi

69

3.1.1 Koagulasi Dan Flokulasi 70

3.1.2 Bahan Koagulan 71

3.1.3 Pengendapan 73

3.1.4 Penyaringan (Filtrasi) 73

3.1.5 Desinfeksi 74

3.2 DED Prototipe Unit Pengolahan Air Gambut Kontinyu Menjadi Air Bersih Kapasitas 1,5 m3 per Jam

74

3.2.1 Proses Pengolahan 74

3.2.2 Spesifikasi Teknis Peralatan Pengolahan Air Gambut Kontinyu Menjadi Air Bersih Kapasitas 1,5 m3 per Jam

76 3.3 Rencana Anggaran Biaya (RAB) Jakarta Pembuatan Pengolahan Air

Gambut Menjadi Air Bersih Kapasitas 1,5 m3 per Jam

86 3.4 Bill of Quantity (BOQ) Pembuatan Pengolahan Air Gambut Menjadi

Air Bersih Kapasitas 1,5 m3 per Jam

90 4 PENGOLAHAN AIR ASIN MENJADI AIR TAWAR DENGAN PROSES

REVERSE OSMOSIS (RO)

94

4.1 Konsep Desain Osmosis Balik 94

4.2 Proses Pengolahan Air Payau Menjadi Air Minum 95

4.3 Fungsi Dan Cara Kerja Peralatan 97

4.4 Spesifikasi Teknis Peralatan Unit Pengolahan Air Payau Menjadi Air Tawar Kapasitas 10 m3 per Hari

100 4.5 Rencana Anggaran Biaya (RAB) Jakarta Pembuatan Unit Pengolahan

Air Payau Menjadi Air Tawar Kapasitas 10 m3 per Hari

109 4.6 Bill of Quantity (BOQ) Pembuatan Unit Pengolahan Air Payau Menjadi

Air Tawar Kapasitas 10 m3 per Hari

114 119 TIM PENYUSUN

DAFTAR GAMBAR

Gambar 1 Diagram Proses Pengolahan Air Bersih Menggunakan Proses Penyaringan Dengan Filter Pasir, Filter Karbon Aktif, Filter Mangan Zeolit dan Bag Filter Ukuran Pori 10 Mikron.

4

Gambar 2 Pasir Silika 5

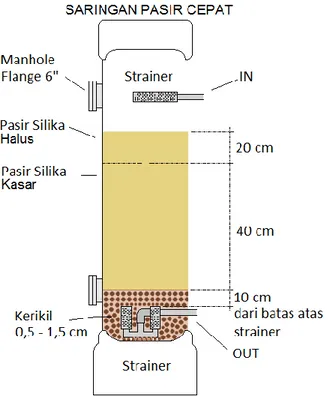

Gambar 3 Posisi Strainer Dan Ketinggian Lapisan Media Di Dalam Filter Pasir.

7

Gambar 4 Bentuk Filter Pasir Silika 7

Gambar 5 Cara Penyaringan, Pencucian, Dan Pembilalasan Filter 8 Gambar 6 Posisi Valve dan Arah Aliran Pada saat Pencucian Balik

(Backwash)

8 Gambar 7 Posisi Valve dan Arah Aliran Pada saat Proses Pembilasan. 9 Gambar 8 Posisi Valve dan Arah Aliran Pada saat Proses Penyaringan 9 Gambar 9 Contoh Produk mangan Zeolit Yang Banyak Dijual Dipasaran

(Greensand Plus).

11 Gambar 10 Susunan Media Di Dalam Filter Mangan Zeolit. 12 Gambar 11 Salah Satu Produk Karbon Aktif Yang Banyakk Digunakan Untuk

Penyaringan Air

13 Gambar 12 Posisi Strainer Dan Ketinggian Lapisan Media Di Dalam Filter

Karbon Aktif

14 Gambar 13 Filter Pasir Silika Filter Mangan Zeolit, Dan Filter karbon Aktif. 15

Gambar 14 Bag Filter Untuk Penyaringan Air 16

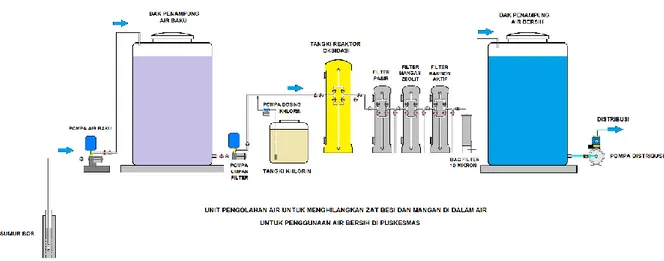

Gambar 15 Unit Pengolahan Air Bersih Untuk Puskesmas Menggunakan Air Baku Air Tanah

16 Gambar 16 Diagram Unit pengolahan Air Untuk Menghilangkan Zat Besi

dan Mangan Untuk Penyediaan Air bersih Di PUSKESMAS

17

Gambar 17 Pompa Air Baku 18

Gambar 18 Bak Penampung Air Baku 18

Gambar 19 Contoh Pompa Dosing Khlorin 19

Gambar 20 Tangki Khlorin 20

Gambar 21 Contoh Pompa Umpan Filter. 20

Gambar 22 Tangki Reaktor Oksidasi 21

Gambar 23 Cartridge Filter 23

Gambar 24 Bak Penampung Air Bersih 23

Gambar 25 Panel Kontrol Kelistrikan 24

Gambar 26 Contoh Peralatan Pengolahan Air Bersih dari Air Baku Yang Mengandung Zat Besi dan Mangan

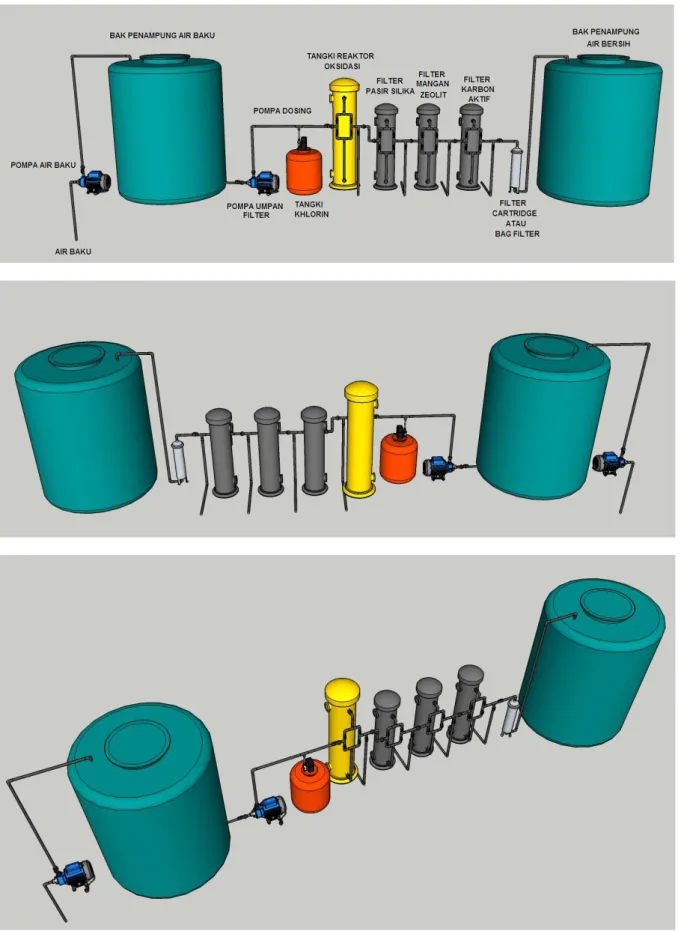

25 Gambar 27 Visualisasi Unit Pengolahan Air Untuk Menghilangkan Zat besi

Dan Mangan (3D).

33 Gambar 28 Posisi Valve Pada Saat Pencucian Filter Pasir Silika. 35 Gambar 29 Posisi Valve Pada Saat Pencucian Filter Mangan Zeolit 35 Gambar 30 Posisi Valve Pada Saat Pencucian Filter Karbon Aktif. 36 Gambar 31 Posisi Valve Pada Saat Operasi Penyaringan (Service) 36 Gambar 32 Ilustrasi Mekanisme Pertukaran Ion Positif (Kation) Di Dalam

Resin Penukar

Gambar 33 Skema Proses Penghilangan Kesadahan Dengan Cara Pertukaran Ion Dengan Sistem Unggun Tetap (Fixed Bed)

46

Gambar 34 Resin Penukar Ion Cation 46

Gambar 35 Proses Regenerasi Dengan Aliran Searah 47

Gambar 36 Proses Regenerasi Dengan Aliran Berlawanan. 48 Gambar 37 Diagram Proses Pengolahan Penghilangan Kesadahan Dengan

Filter Penukar Ion.

51 Gambar 38 Salah satu contoh unit filter penukar ion untuk menghilangkan

kesadahan yang telah terpasang

51 Gambar 39 Diagram Pengolahan Air Untuk Menghilangkan Kesadahan di

PUSKESMAS

52

Gambar 40 Pompa Air Baku 53

Gambar 41 Pompa Garam 53

Gambar 42 Tangki Larutan Garam 54

Gambar 43 Filter Penukar Ion 55

Gambar 44 Filter Multi media (Garvel, Pasir Silika dan Mangan Zeolit) 56

Gambar 45 Filter Karbon Aktif 57

Gambar 46 Contoh Pompa Dosing Khlorin 57

Gambar 47 Tangki Khorin 58

Gambar 48 Filter Multi Cartridge 58

Gambar 49 Tangki Penampung Air Bersih 5100 Liter 59

Gambar 50 Panel Kontrol Kelistrikan 60

Gambar 51 Visualisasi Unit Pengolahan Air Untuk Menghilangkan Kesadahan (3D)

67 Gambar 52 Contoh Unit Pengolahan Air Untuk Menghilangkan Kesadahan 68 Gambar 53 Urutan Proses Pengolahan Air Gambaut Atau Air Permukaan

Dengan Proses Koagulasi-Flokukasi, Sedimentasi dan Filtrasi.

69 Gambar 54 Mekanisme kuoagulasi dengan adsorpsi dan netralisasi muatan 71 Gambar 55 Diagram Proses Pengolahan Air Gambut Kontinyu Kombinasi

Proses Koagulasi- Flokulasi dan Proses injeksi Kalium Permanganat - Filtrasi dengan Mangan Zeolit

75

Gambar 56 Desain Konstruksi Bak Koagulasi-Flokulasi-Sedimentasi (3D) 80 Gambar 57 Visualisasi Bak Koagulasi-Flokulasi-Sedimentasi (3D) 81 Gambar 58 Visualisasi Bak Koagulasi-Flokulasi-Sedimentasi

(3D)-Transparan

82 Gambar 59 Contoh Bak Clarifier (Koagulasi-Flokulasi Dan Sedimentasi)

Terpasang

83 Gambar 60 Visualisasi Prototipe Unit Pengolahan Air Gambut Kontinyu

(3D).

84 Gambar 61 Visualisasi Prototipe Unit Pengolahan Air Gambut Kontinyu

(Transparan 3D).

85 Gambar 62 Prinsip Dasar Proses Osmosis Balik (Reverse Osmosis). 94 Gambar 63 Diagram Proses Pengolahah Air Payau Menjadi Air Siap Minum

Dengan Proses Reverse Osmosis.

96 Gambar 64 Tangki Larutan Kalium Permanganat, pompa Dosing dan Tangki

Reaktor Oksidasi Fe dan Mn.

104 Gambar 65 Tangki Larutan Kalium Permanganat dan Pompa Gosing 105

Gambar 66 Filter Pasir, Filter Mangan Zeolit , Filter Karbon Aktif, Filter Kantong (Bag Filter) dan Filter Cartridge.

105

Gambar 67 Bag Filter ukuran 10 Mikron 106

Gambar 68 Unit Osmosis Balik (Reverse Osmosis, RO) Kapasitas 10 m3 Per Hari

106

Gambar 69 Pompa Tekanan Tinggi 107

Gambar 70 Unit Pengolahan Air Payau Menjadi Air Tawar Dengan Proses Reverse Osmosis (RO) Kapasitas 10 m3 per Hari

DAFTAR TABEL

Tabel 1 Contoh Spesifikasi Karbon Aktif Butiran (Granular Activated

Carbon, GAC).

13

1 PENGOLAHAN AIR BERSIH UNTUK MENGHILANGKAN ZAT BESI DAN MANGAN 1.1 Konsep Desain Penghilangan Zat Besi dan Mangan Di dalam Air

Pemilihan proses pengolahan air bersih/minum di PUSKESMAS yang akan digunakan dipilih berdasarkan kualitas air bakunya. Pemilihan teknologinya didasarkan atas beberapa kriteria antara lain :

Kualitas air olahan dapat mencapai standar baku mutu yang diharapkan. Pengelolaannya harus mudah.

Konsumsi energi rendah. Biaya operasinya rendah.

Perawatannya mudah dan sederhana.

Sedapat mungkin teknologi yang digunakan merupakan teknologi yang menggunakan komponen lokal.

Biaya konstruksi/investasi.

Ketersediaan dan kemudahan penggantian suku cadang.

Berdasarkan pertimbangan tersebut di atas, proses pengolahan yang paling mudah adalah menggunakan proses oksidasi menggunakan senyawa khlor atau dengan menggunakan kalium permanganat.

Di dalam proses oksidasi zat besi atau mangan, unit peralatan yang digunakan relatif sederhana. Umumnya terdiri dari sistem pembubuhan (injeksi) bahan kimia dan beberapa unit filter. Oleh karena proses oksidasi zat besi atau mangan memerlukan waktu reaksi, maka perlu tangki reaktor. Bahan kimia untuk oksidasi yang umum dan murah digunakan adalah senyawa khlor atau hipokhlorit.

Ion hipokhlorit (OCl)- adalah merupakan bahan oksidator yang kuat sehingga meskipun pada kondisi pH rendah dan oksigen terlarut sedikit, dapat mengoksidasi dengan cepat. Reaksi oksidasi antara besi dan mangan dengan khlorine adalah sebagai berikut :

2 Fe2+ + Cl2 + 6 H2O ==> 2 Fe(OH)3 (s)+ 2 Cl- + 6 H+ Mn2+ + Cl2 + 2 H2O ==> MnO2 (s)+ 2 Cl- + 4 H+

Berdasarkan reaksi tersebut di atas, maka untuk mengoksidasi setiap 1 mg/l zat besi dibutuhkan 0,64 mg/l khlorine dan setiap 1 mg/l mangan dibutuhkan 1,29 mg/l khlorine. Tetapi pada prakteknya, pemakaian khlorine ini lebih besar dari kebutuhan teoritis karena adanya reaksi-reaksi samping yang mengikutinya. Disamping itu apabila kandungan besi

dalam air baku jumlahnya besar, maka jumlah khlorine yang diperlukan dan endapan yang terjadi juga besar sehingga beban flokulator, bak pengendap dan filter menjadi besar pula. Berdasarkan sifatnya, pada tekanan atmosfir khlorine adalah berupa gas. Oleh karena itu, untuk mengefisienkannya, khlorine disimpan dalam bentuk cair dalam suatu tabung silinder bertekanan 5 sampai 10 atmosfir. Untuk melakukan khlorinasi, khlorine dilarutkan dalam air kemudian dimasukkan ke dalam air yang jumlahnya diatur melalui orifice flowmeter atau

dosimeter yang disebut khlorinator. Pemakaian kaporit atau kalsium hipokhlorit untuk

mengoksidasi atau menghilangkan besi dan mangan relatif sangat mudah karena kaporit berupa serbuk atau tablet yang mudah larut dalam air.

Untuk menghilangkan besi dan mangan dalam air, dapat pula dilakukan dengan mengoksidasinya dengan memakai oksidator kalium permanganat dengan persamaan reaksi sebagai berikut :

3 Fe2+ + KMnO4 + 7 H2O ==> 3 Fe(OH)3 + MnO2 + K+ + 5 H+ 3 Mn2+ + 2 KMnO4 + 2 H2O ==> 5 MnO2 + 2 K+ + 4 H+

Secara stokhiometri, untuk mengoksidasi 1 mg/l besi diperlukan 0,94 mg/l kalium permanganat dan untuk 1 mg/l mangan diperlukan 1,92 mg/l kalium permanganat. Dalam prakteknya, kebutuhan kalium permanganat ternyata lebih sedikit dari kebutuhan yang dihitung berdasarkan stokhiometri. Hal ini disebabkan karena terbentuknya mangan dioksida yang berlebihan yang dapat berfungsi sebagai oksidator dan reaksi berlanjut sebagai berikut:

2 Fe2+ + 2 MnO2 + 5 H2O ==> 2 Fe(OH)3 + Mn2O3 + 4 H+ 3 Mn2+ + MnO2 + 4 H2O ==> 2 Mn2O3 + 8 H+

Peralatan yang digunakan di dalam proses ini sama dengan peralatan pada proses khlorinasi – Fliltrasi, yang berbeda adalah bahan kimia oksidator yang digunakan yakni kalium permanganat dan media filter yang digunakan yakni manganese greensand (mangan zeolit). Larutan kalium permanganat 1-4 % secara kontinyu diinjeksikan ke dalam air baku sebelum proses filtrasi. Injeksi larutan kalium permanganat tersebut biasanya dilakukan dengan menggunakan pompa dosing yang dapat diatur laju pembubuhannya. Biasanya reaksi oksidasi dapat berjalan sempurna pada pH 7,5 –9,0.

Mangan zeolit (manganese-treated greensand) adalah mineral yang dapat menukar elektron sehingga dapat mengoksidasi besi ataiu mangan yang larut di dalam air menjadi bentuk yang tak larut sehingga dapat dipisahkan dengan filtrasi. Mangan Zeolit (K2Z.MnO.Mn2O7) dapat juga berfungsi sebagai katalis dan pada waktu yang bersamaan besi

dan mangan yang ada dalam air teroksidasi menjadi bentuk ferri-oksida dan mangandioksida yang tak larut dalam air. Reaksinya adalah sebagai berikut :

K2Z.MnO.Mn2O7 + 4 Fe(HCO3)2 ==> K2Z + 3 MnO2 + 2 Fe2O3 + 8 CO2 + 4 H2O K2Z.MnO.Mn2O7 + 2 Mn(HCO3)2 ==> K2Z + 5 MnO2 + 4 CO2 + 2 H2O

Reaksi penghilangan besi dan mangan dengan mangan zeolite tidak sama dengan proses pertukaran ion, tetapi merupakan reaksi dari Fe2+ dan Mn2+ dengan oksida mangan tinggi (higher mangan oxide).

Filtrat yang terjadi mengandung mengandung ferri-oksida dan mangan-dioksida yang tak larut dalam air dan dapat dipisahkan dengan pengendapan dan penyaringan. Selama proses berlangsung kemampuan reaksinya makin lama makin berkurang dan akhirnya menjadi jenuh. Untuk regenerasinya dapat dilakukan dengan menambahkan larutan kalium permanganat kedalam mangan zeolite yang telah jenuh tersebut sehingga akan terbentuk lagi mangan zeolite (K2Z.MnO.Mn2O7).

Keunggulan proses ini adalah mangan zeolit dapat berlaku sebagai buffer (penyangga). Jika penambahan kalium permanganat tidak dapat mengoksidasi zat besi atau mangan yang larut di dalam air secara sempurna maka mangan zeolit akan mengoksidasi logam–logam tersebut dan tersaring di dalamnya.

1.2 Konsep Desain Proses Pengolahan Yang digunakan

Kriteria teknologi yang digunakan yakni sedapat mungkin menggunakan teknologi yang sederhana dengan operasional dan perawatan yang mudah serta biaya operasional yang murah. Berdasarkan pertimbangan tersebut, proses pengolahan menggunakan proses oksidasi dengan pembubuhan khlorin, penyaringan dengan filter pasir berterkanan, filter mangan zeolit, filter karbon aktif, serta bag filter ukuran pori 10 mikron. Diagram pengolahannya dapat dilihat pada Gambar 1.

Air baku (air tanah) dari sumur bor atau sumur gali dipompa ke tangki reaktor oksidasi sambil dibubuhkan larutan khlorin untuk mengoksidasi zat besi atau mangan yang ada di dalam air. Selanjutnya, dialirkan ke Filter Pasir Silika, Filter Mangan Zeolit (manganese

grennsand) kemudian ke Filter Karbon Aktif, dan selajutnya dialirkan ke Cartridge Bag Filter.

Air hasil penyaringan Cartridge Bag Filter merupakan air olahan dan selanjutnnya ditampung di tangki penampung air olahan untuk distribusikan ke pengguna. Pembubuhan larutan khlorin berfungsi untuk mengoksidasi zat besi dan mangan yang ada di dalam air menjadi oksida besi atau oksida mangan, sehingga dapat dipisahkan dengan proses penyaringan.

Gambar 1 : Diagram Proses Pengolahan Air Bersih Menggunakan Proses Penyaringan Dengan Filter Pasir, Filter Karbon Aktif, Filter Mangan Zeolit dan Bag Filter Ukuran Pori 10

Mikron.

1.2.1 Oksidasi Zat Besi dan Mangan Dengan Khlorin

Larutan khlorin (OCl)- adalah merupakan bahan oksidator yang kuat sehingga meskipun pada kondisi pH rendah dan oksigen terlarut sedikit, dapat mengoksidasi dengan cepat. Untuk mengoksidasi setiap 1 mg/l zat besi dibutuhkan 0,64 mg/l khlorine dan setiap 1 mg/l mangan dibutuhkan 1,29 mg/l khlorine. Tetapi pada prakteknya, pemakaian khlorine ini lebih besar dari kebutuhan teoritis karena adanya reaksi-reaksi samping yang mengikutinya. Disamping itu apabila kandungan besi dalam air baku jumlahnya besar, maka jumlah khlorine yang diperlukan dan endapan yang terjadi juga besar. Untuk oksidasi zat besi dan mangan memerlukan waktu reaksi sekitar 5-10 menit. Oleh karena itu jika konsentrasi zat besi cukup tinggi diperlukan tangki reaktor untuk reaksi oksidasi.

Senyawa khlorin yang digunakan dapat berupa khlor bubuk, khlor tablet atau khlor cair. Untuk melakukan khlorinasi, khlorine dilarutkan dalam air kemudian dimasukkan ke dalam air yang jumlahnya diatur dengan menggunakan pompa dosing. Pemakaian kaporit atau kalsium hipokhlorit untuk mengoksidasi atau menghilangkan besi dan mangan relatif sangat mudah karena kaporit berupa serbuk atau tablet yang mudah larut dalam air. Oksidasi Fe dengan khlorine dapat dilakukan dengan efektif walaupun pada kondisi pH rendah.

Filter pasir silika berfungsi untuk menyaring kotoran padatan tersuspensi (suspended

solids) yang ada di dalam air baku. Filter mangan zeolit berfungsi untuk menghilangkan zat

besi (Fe) atau mangan (Mn), sedangkan filter karbon akfif berfungsi untuk menyerap polutan mikro serta menghilangkan bau. Cartridge Bag Filter berfungsi untuk menyaring padatan tersuspensi dengan ukuran 10 mikron.

1.2.2 Penyaringan Dengan Filter Pasir Silika

Filter bertekanan dengan media pasir silika biasanya digunakan untuk menyaring kotoran padatan tersuspensi atau memisahkan padatan oksida yang dihasilkan oleh proses oksidasi zat besi atau mangan dengan okasigen atau udara. Pasir Silika Atau Pasir kuarsa mempunyai komposisi gabungan dari SiO2, Fe2O3, Al2O3, TiO2, CaO, MgO, dan K2O, berwarna putih bening atau warna lain bergantung pada senyawa pengotornya, kekerasan 7 (skala Mohs), berat jenis 2,65, titik lebur 17150C, bentuk kristal hexagonal, panas sfesifik 0,185. Pasir silika banyak digunakan untuk penyaringan air karena sangat efektif dan murah. Pasir silika yang digunakan untuk penyaringan air ukuran 0.2- 0,5 mm , dan secara fisik bentuknya dapat dilihat seperti pada Gambar 2.

Gambar 2 : Pasir Silika.

Untuk proses penyaringan air bersih dengan menggunakan filter pasir silika bertekanan, kecepatan penyaringan bervariasi antara 100 – 1000 m3/m2/hari. Untuk saringan pasir bertekanan kecepatan penyaringan umumnya berkisar antara 20 – 25 m3/m2/jam. Untuk menetukan diameter filter yang diperlukan dapat dihitung dengan menggunakan rumus sebagai berikut :

Debit Air (Q) m3/hari Kecepatan Penyaringan (V) =

Debit Air Rencana (Q) = 25 – 30 liter/menit = 1,5 m3/jam (menggunakan jet pump 250 -350 watt

Kecepatan Penyaringan = 25 m3/m2/jam.

Q 1,5 m3/jam

Luas Penampang Filter Yang diperlukan (A) = = = 0,06 m2. V 25 m3/m2/jam

Jika diameter Filter = D maka, A = ¼ π D2 4 x 0,06

D = √ = 0,276 m = 27,6 cm 3,14

Ditetapkan :

Dimater filter : 12 Inchi = 30,48 cm. Tinggi lapisan kerikil : 30 cm

Tinggi lapisan pasir : 50 cm Tinggi ruang bebas : 40 cm Spesifikasi Teknis Filter Pasir Bertekanan:

Kapasitas : 1,5 m3/jam Tekanan Maksimum : 4 Bar

Dimensi : Ø 12 ” X 120 cm Filter Media : Pasir silika. Media penyangga : Gravel

Material : PVC

Diameter Inlet/outlet : 1 ” Sistem pencucian : Manual

Jumlah : 1 unit

Peralatan Tambahan : Valve pengatur Penyaringan dan Backwash

Keterangan : Di bagian dasar dan bagiat atas di dalam tabung filter dilengkapi dengan strainer.

Pada bagian bawah dan atas ilter pasir silika dilengkapi dengan strainer agar media pasir tidak masuk atau ikut ke perpipaan. Secara sederhana posisi strainer dan tinggi lapisan media pasir di dalam filter pasir dapat dilihat pada Gambar 3, sedangkan bentuk fisik filter pasir silika dapat dilihat pada Gambar 4.

Gambar 3 : Posisi Strainer Dan Ketinggian Lapisan Media Di Dalam Filter Pasir.

Gambar 4 : Bentuk Filter Pasir Silika.

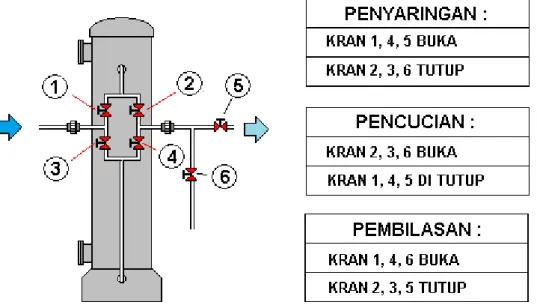

Untuk satu filter dilengkapi dengan 6 buah valve yang berfungsi untuk mengatur proses pencucian (backwash), pembilasan maupun proses penyaringan (operasi). Susunan valve dapat dilihat pada Gambar 5.

Pada saat pertama, media pasir yang digunakan masih kotor dan harus dicuci terlebih dahulu dengan mengatur valve pengatur yakni valve/kran 2,3,dan 6 Buka, valve 1,4,5 Tutup (Gambar 6). Setelah bersih dilanjutkan dengan pembilasan yakni dengan mengatur valve 1,4,6 Buka dan valve 2,3,5 Tutup. Setelah proses pembilasan dilakukan beberapa saat, dilajutkan dengan proses penyaringan yakni valve 1,4,5 Buka dan Valve 2,3,6 Tutup. Posisi valve dan arah aliran pada saat pencucian balik, pembilasan dan pada saat operasi dapat dilihat pada Gambar 5 sampai dengan Gambar 8.

Gambar.5 : Cara Penyaringan, Pencucian, Dan Pembilalasan Filter.

Gambar 7 : Posisi Valve dan Arah Aliran Pada saat Proses Pembilasan.

Gambar 8 : Posisi Valve dan Arah Aliran Pada saat Proses Penyaringan.

1.2.3 Penyaringan dengam Filter Mangan Zeolit (Manganese Greensand)

Mangan zeolit (manganese-treated greensand) adalah mineral yang dapat menukar elektron sehingga dapat mengoksidasi besi ataiu mangan yang larut di dalam air menjadi bentuk yang tak larut sehingga dapat dipisahkan dengan filtrasi. Mangan Zeolit (K2Z.MnO.Mn2O7) dapat juga berfungsi sebagai katalis dan pada waktu yang bersamaan besi dan mangan yang ada dalam air teroksidasi menjadi bentuk ferri-oksida dan mangandioksida yang tak larut dalam air. Reaksinya adalah sebagai berikut :

K2Z.MnO.Mn2O7 + 4 Fe(HCO3)2 K2Z + 3 MnO2 + 2 Fe2O3 + 8 CO2 + 4 H2O K2Z.MnO.Mn2O7 + 2 Mn(HCO3)2 K2Z + 5 MnO2 + 4 CO2 + 2 H2O

Reaksi penghilangan besi dan mangan dengan mangan zeolite tidak sama dengan proses pertukaran ion, tetapi merupakan reaksi dari Fe2+ dan Mn2+ dengan oksida mangan tinggi (higher mangan oxide).

Filtrat yang terjadi mengandung mengandung ferri-oksida dan mangan-dioksida yang tak larut dalam air dan dapat dipisahkan dengan pengendapan dan penyaringan. Selama proses berlangsung kemampuan reaksinya makin lama makin berkurang dan akhirnya menjadi jenuh. Untuk regenerasinya dapat dilakukan dengan menambahkan larutan kalium permanganat kedalam mangan zeolite yang telah jenuh tersebut sehingga akan terbentuk lagi mangan zeolite (K2Z.MnO.Mn2O7).

Keunggulan proses ini adalah mangan zeolit dapat berlaku sebagai buffer (penyangga). Jika penambahan kalium permanganat tidak dapat mengoksidasi zat besi atau mangan yang larut di dalam air secara sempurna maka mangan zeolit akan mengoksidasi logam–logam tersebut dan tersaring di dalamnya.

Spesifikasi Teknis Mangan Zeolit yang digunakan : Sifat Fisika :

Color : Black

Bulk Density : 85 Lbs./Cu. Ft. Specific Gravity : 2.4-2.9 Effective Size : 0.30-0.35 mm Uniformity Coefficient : 1.6 Mesh Size : 16-60 Kondisi operasi : Range pH : 6.2-8.5

Temperatur Air : suhu kamar

Prinsip kerja filter mangan zeolit (manganese greensand) sama dengan filter pasir silika bertekanan, hanya media filter diisi dengan mangan zeolit. Cara penentuan besarnya diameter filter serta pengopersian filter juga persis sama dengan filter pasir silika.

Spesifikasi filter mangan zeolit yang digunakan adalah sebagai berikut : Kapasitas : 1,5 m3/jam

Ukuran : Ø 12 inc x 120 cm

Material : PVC

Media Filter : Pasir Silica, Manganesse Greensand Media Penahan : Grave

Pipa Inlet/outlet : 1 ¼”

Valve : Ball Valve

Sistem Backwash : manual Tekanan operasi : Bar max

Perlengkapan : Indikator tekanan, valve pengatur backwash

Media mangan zeolit (manganese greensand) yang digunakan adalah media yang banyak dijual dipasaran. Salah satu contoh produk mangan zeolit yang banyak dijual dipasaran dapat dilihat seperti pada Gambar 9. Sususnan pengisian media di dalam filter mangan zeolit secara sederhana dapat dilihat pada Gambar 10. Pada bagian bawah filter diisi dengan kerikil sampai menutupi strainer bawah, dengan tinggi bed kerikil sekitar 30 cm. Di atas lapisan kerikil diisi dengan mangan zeolit (manganese greensand) dengan ketebalan 40 cm, dan di atas lapisan mangan zeolit diisi pasir silika dengan dengan ketebalan 20 cm. Tinggi ruang bebas 40 cm.

Gambar 10 : Susunan Media Di Dalam Filter Mangan Zeolit.

1.2.4 Penyaringan Dengan Filter Karbon Aktif

Karbon aktif merupakan zat karbon yang berwarna hitam dan mempunyai porositas yang tinggi. Diameter partikel molekul karbon aktif antara 10 a 105 [A] dan luas permukaan spesifik nya antara 500 - 1500 m2 per gram, mempunyai daya adsorpsi yang besar terhadap zat-zat misalnya detergent, senyawa phenol, warna organik, gas H2S, methane dan zat-zat organik lainnya dalam bentuk gas maupun cairan (Maron,1965).

Karbon aktif biasanya dibuat dari bahan baku yang mengandung karbon (C) misalnya, batok kelapa, limbah kayu, arang, batu bara atau senyawa karbon lainnya, dengan cara memanaskan tanpa oksigen pada suhu tinggi (distilasi kering) serta diaktifkan dengan proses tertentu sehingga mempunyai sifat adsorpsi yang lebih spesifik. Daya adsorpsi karbon aktif tergantung dari ukuran partikel atau luas permukaan spesifiknya dan juga cara pengaktifannya. Dilihat dari bentuk ukuran partikelnya dapat digabungkan dalam dua jenis yaitu karbon aktif bubuk (Powder Activated Carbon disingkat PAC) dan Karbon Aktif Butiran (Granular Activated Carbon disingkat GAC). Untuk filter karbon aktif media yang digunakan adalah karbon aktif butiran. Salah satu contoh spesifikasi teknis karbon aktif butiran dapat dilihat pada Tabel 1. Salah satu contoh produk karbon aktif butiran yang banyak dijual di pasaran adalah merk Calgon (Gambar 11).

Tabel 1 : Contoh Spesifikasi Karbon Aktif Butiran (Granular Activated Carbon, GAC).

ITEM Standar Pemilihan

Ukuran butiran 8 -32 mesh lebih dari 95 % Methylene blue decoloration > 150 mg/g

Iodine Adsorption > 1.000 mg/g

Dry Weight reduction < 5 %

pH 4 - 11 Chloride < 0,5 % Lead (Pb) < 10 ppm Zinc (Zn) < 50 ppm Cadmium (Cd) < 1 ppm Arsenic (As) < 2 ppm Sumber : (JWWA 1977)

Gambar 11 : Salah Satu Produk Karbon Aktif Yang Banyakk Digunakan Untuk Penyaringan Air.

Prinsip kerja filter karbon aktif sama dengan filter pasir silika bertekanan, hanya media filter diisi dengan karbon aktif butiran (granular). Filter karbon aktif berfungsi untuk menyerap polutan mikro serta untuk menghilangkan bau. Untuk menentukan diameter filter karbon aktif caranya sama dengan perhitungan untuk filter pasir. Dari hasil perhitungan di tetapkan diameter filter karbon aktif yang akan digunakan adalah 12“.

Spesifikasi teknis filter karbon aktif yang digunakan adalah sebagai berikut : Kapasitas : 1.5 m3/jam

Ukuran : Ø 12 inc x 120 cm

Material : PVC atau bahan yang lain. Media Filter : Pasir Silica, Activated Carbon Media Penahan : Grave

Pipa Inlet / outlet : 1”

Valve : Ball Valve

Sistem Backwash : manual Tekanan operasi : 4 Bar max

Perlengkapan : valve pengatur backwash

Jumlah : 1 unit

Sususnan pengisian media di dalam filter karbon aktif secara sederhana dapat dilihat pada Gambar 12. Pada bagian bawah filter diisi dengan kerikil sampai mentupi strainer bawah, dengan tinggi bed kerikil sekitar 30 cm. Di atas lapisan kerikil diisi dengan karbon aktif granular dengan ketebalan 40 cm, dan di atas lapisan karbon aktif granular diisi dengan dengan pasir ketebalan 20 cm, dan ruang bebas 30 cm. Pengisian media karbon tidak boleh terlalu penuh karena pada saat pencucian balik, media karbon akan terfluidisasi sehingga jika terlalu penuh akan dapat menyumbat strainer atas, dan akibatnya laju aliran air pada saat

backwash tidak lancar. Rangkian filter pasir silika filter mangan zeolit, dan filter karbon aktif

dapat dilihat seperti pada Gambar 13.

Gambar 13 : Filter Pasir Silika Filter Mangan Zeolit, Dan Filter karbon Aktif.

1.2.5 Penyaringan Dengan Filter Cartridge atau Filter Kantong

Filter kantong (bag filter) yang digunakan mempunyai ukuran penyaringan 10 mikron. Filter ini berfungsi untuk menyaring padatan tersuspensi yang masih lolos dari filter pasir, filter karbon aktif maupun filter mangan zeolit. Filter ini digunakan karena filter kantongnya dapat dicuci dan digunakan kembali, sehingga sangat ekonomis. Bahan casing filter terbuat dari baja tahan karat (stainless steel), sehingga dapat digunakan dalam jangka waktu yang lama. Kain penyaring dapat dibuat dari berbagai jenis bahan termasuk polypropylene, poliester, katun, nilon, atau bahan lainnya. Bahan kain saringan yang paling umum adalah Polypropylene. Polypropylene adalah bahan yang paling umum. Bahan ini memiliki ketahanan yang kuat terhadap asam dan alkali. Salah satu contoh filter kantong (bag filter) yang banyak digunakan dapat dilihat seperti pada Gambar 14. Salah satu contoh Unit pengolahan air bersih untuk PUSKESMAS menggunakan air baku air tanah dengan menggunakan proses penyaringan dengan filter pasir silika, filter mangan zeolit, filter karbon aktif serta bag filter ukuran pori 10 mikron dapat dilihat seperti pada Gambar 15.

Gambar 14 : Bag Filter Untuk Penyaringan Air.

Gambar 15 : Unit Pengolahan Air Bersih Untuk Puskesmas Menggunakan Air Baku Air Tanah.

1.3 DED Prototipe Unit Pengolahan Air Bersih Di Puskesmas Dari Air Baku Yang Mengandung Zat Besi Dan Mangan

1.3.1 Proses Pengolahan

Air dari sumur bor dipompa dan ditampung di bak penampung air baku. Air dari bak penampung air baku dipompa ke tangki reaktor oksidasi sambil dibubuhkan larutan khlorin untuk mengksidasi zat besi atau mangan yang ada di dalam air. Selanjutnya, dilairkan ke filter pasir bertekanan untuk menyaring kotoran padatan yang ada di dalam air misalnya zat padat tersuspensi, oksida besi atau mangan yang terbentuk akibat proses oksidasi dll. Air yang keluar dari filter pasir dialirkan ke filter mangan zeolit untuk menghilangkan zat besi atau mangan yang mungkin masih belum teroksidasi pada proses aerasi. Selanjutnya, air dialirkan karbon aktif untuk menghilangkan bau serta polutan mikro yang mungkin ada dia dalam air. Selanjutnya, air dialirkan ke filter cartridge dengan diamter pori 10 mikron, sehingga air yang keluar dari bag filter cartridge sudah jernih dan selanjutnya di tampung di tangki penampung air bersih, dan selajutnya dipompa ke sistem disribusi.

Gambar 16 : Diagram Unit pengolahan Air Untuk Menghilangkan Zat Besi dan Mangan Untuk Penyediaan Air bersih Di PUSKESMAS.

1.3.2 Spesifikasi Teknis Peralatan 1) Pompa Air Baku

Type : jet pump atau semi jet pump (Gambar 17) Kapasitas : 30-50 liter/menit (1,5 m3/jam)

Power : 350 Watt

Pressure : 4 Bars (max) Suction Head : 40 m

Gambar 17 : Pompa Air Baku

2) Bak Penampung Air Baku

Diameter : 1850 mm Tinggi : 2195 Diameter Tutup : 600 mm Volume : 5100 liter Material : PE Inlet : 1 1/2" Drain : 1 1/2" Keterangan : (Gambar 18)

3) Pompa Dosing Khlorin

Merk : Prominent atau yang setara (Gambar 19)

Tekanan : 7 Bars

Kapasitas : 4.7 lt/hour

Pump head : SAN

Diaphragm : Hypalon

Jumlah : 1 unit

Gambar 19 : Contoh Pompa Dosing Khlorin 4) Tangki Larutan Khlorin

Volume : 200 liter (Gambar 20) Material : Polyethylene (PE)

Gambar 20 : Tangki Khlorin 5) Pompa Umpan Filter

Type : Semi Jet Pump (Gambar 21) Kapasitas : 30-50 liter/menit (1,5 m3/jam)

Power : 500 Watt

Pressure : 4 Bars (max) Total Head : 50 m

Jumlah : 1 unit

6) Tangki Reaktor Oksidasi

Kapasitas : 1,5 m3/jam

Ukuran : Ø 16 inc x 150 cm (Gambar 22)

Material : PVC

Volume Efektif : 426 liter Waktu Tinggal (HRT) : 17 menit Pipa Inlet / outlet : 1 ¼”

Valve : Ball Valve

Sistem Drain : manual Tekanan operasi : 4 Bar max

Perlengkapan : valve pengatur Drain

Jumlah : 1 unit

Gambar 22 : Tangki Reaktor Oksidasi 7) Filter Pasir Silika (Sand Filter)

Tekanan : 3 Bars

Capacity : 1.4 – 1.8 m3 / jam

Material : PVC Pipa Inlet / outlet : 1 inch

System : backwash manual Media Filter : Pasir Silika

Media Penahan : Gravel Number : 1 unit

8) Filter mangan Zeolit (Manganese Greensand Filter)

Tekanan : 3 Bars

Capacity : 1.4 – 1.8 m3 / jam

Ukuran : Ø 12 inchi x 120 cm (Gambar 13) Material : PVC

Pipa Inlet / outlet : 1 inch

System : backwash manual Media Filter : Mangan Zeolit Media Penahan : Gravel

Number : 1 unit

9) Filter Karbon Aktif (Activated Carbon Filter)

Tekanan : 3 Bars

Capacity : 1.4 – 1.8 m3 / jam

Ukuran : Ø 12 inchi x 120 cm (Gambar 13) Material : PVC

Pipa Inlet / outlet : 1 inch

System : backwash manual Media Filter : Karbon Aktif Granular Media Penahan : Gravel

Number : 1 unit 10) Filter Cartridge

Tipe : BN 2 Multi Cartridge (Gambar 23) Diameter Casing : 6 "

Material Casing : SS 304

Isi Cartridge : 5 x 20 " (D 2") Inlet Outlet : 1 1/4"

Gambar 23 : Cartridge Filter. 11) Bak Penampung Air Bersih

Diameter : 2160 mm Tinggi : 2500 Diameter Tutup : 600 mm Volume : 5100 liter Material : PE Inlet : 1 1/2” Drain : 1 1/2" Keterangan : Gambar 24.

12) Skid Filter

Material : Besi Holow Ukuran : holow 4x6 cm Ukuran Skid : 1 m x 2,4 m 13) Perpipaan

Pipa PVC : Diameter ¾ “, 1 “, 1 ¼”,

Fitting : Knee, Elbow, sock drat luar/dalam dll Volume : LS

14) Panel Kontrol Kelistrikan

Ukuran : 30 cm x 30 cm x 15 Cm (Gambar 10) Bahan : PE

Perlengkapan : MCB, contactor Jumlah : 1 unit

Gambar 25 : Panel Kontrol Kelistrikan.

Contoh Peralatan Pengolahan Air Bersih dari Air Baku Yang Mengandung Zat Besi dan Mangan dapat dilihat pada Gambar 26.

Gambar 26 : Contoh Peralatan Pengolahan Air Bersih dari Air Baku Yang Mengandung Zat Besi dan Mangan.

1.3.3 Rencana Anggaran Biaya (RAB) Jakarta Pembuatan Unit Pengolahan Air Untuk Menghilangkan Zat besi Dan Mangan Kapasitas 1,5 m3 per Jam

No Peralatan Volume Harga (Rp)

Satuan Total 1 Pompa Air Baku

Type : jet pump atau semi jet pump (Gambar 17) Kapasitas : 30-50 liter/menit

(1,5 m3/jam) Power : 350 Watt Pressure : 4 Bars (max) Suction Head : 40 m

1 Unit 8.500.000 8.500.000

2 Bak Penampung Air Baku Diameter : 1850 mm

Tinggi : 2195 Diameter Tutup : 600 mm Volume : 5100 liter

Material : PE Inlet : 1 1/2" Drain : 1 1/2" Material : Polyethylene Keterangan : Gambar 18 3 Pompa Dosing Khlorin

Merk : Prominent atau yang setara (Gambar 19) Tekanan : 7 Bars

Kapasitas : 4.7 lt/hour Pump head : SAN Diaphragm : Hypalon

1 Unit 9.500.000 9.500.000

4 Tangki Larutan Khlorin dan Dudukan Pompa dosing

Volume : 200 liter (Gambar 20) Material : Polyethylene (PE) Jumlah : 1 unit

1 Unit 4.500.000 4.500.000

5 Pompa Umpan Filter

Type : Semi Jet Pump (Gambar 21) Kapasitas : 30-50 liter/menit (1,5 m3/jam) Power : 500 Watt

Pressure : 4 Bars (max) Total Head : 50 m

1 Unit 8.500.000 8.500.000

6 Tangki Reaktor Oksidasi

Kapasitas : 1,5 m3/jam

Ukuran : Ø 16 inc x 150 cm (Gambar 22) Material : PVC

Volume Efektif : 426 liter Waktu Tinggal (HRT) : 17 menit Pipa Inlet / outlet : 1 ¼” Valve : Ball Valve Sistem Drain : manual Tekanan operasi: 4 Bar max

Perlengkapan : valve pengatur Drain

7 Filter Pasir Silika Tekanan : 3 Bars Capacity : 1.4 – 1.8 m3 / jam Ukuran : Ø 12 inchi x 120 cm (Gambar 13) Material : PVC Pipa Inlet / outlet : 1 inch

System : backwash manual Media Filter : Pasir Silika

Media Penahan : Gravel

1 Unit 14.500.000 14.500.000

8 Filter Mangan Zeolit

Tekanan : 3 Bars

Capacity : 1.4 – 1.8 m3 / jam Ukuran : Ø 12 inchi x 120 cm (Gambar 13)

Material : PVC Pipa Inlet / outlet : 1 inch

System : backwash manual Media Filter : Pasir Silika

Media Penahan : Gravel

1 Unit 17.500.000 17.500.000

9 Filter Karbon Aktif

Tekanan : 3 Bars

Capacity : 1.4 – 1.8 m3 / jam Ukuran : Ø 12 inchi x 120 cm (Gambar 13)

Material : PVC Pipa Inlet / outlet : 1 inch

System : backwash manual Media Filter : Karbon Aktif Granular Media Penahan : Gravel

1 Unit 21.000.000 21.000.000

10 Filter Multi Cartridge

Tipe : BN 2 Multi Cartridge (Gambar 23)

Diameter Casing : 6 "

Material Casing : SS 304

Isi Cartridge : 5 x 20 " (D 2") Inlet Outlet : 1 1/4"

11 Bak Penampung Air Bersih

Diameter : 1850 mm (Gambar 24) Tinggi : 2195 Diameter Tutup : 600 mm Volume : 5100 liter Material : PE Inlet : 1 1/2" Drain : 1 1/2" 1 Paket 12.500.000 12.500.000 12 Skid Peralatan

Material : Besi Holow Ukuran : holow 4x6 cm Ukuran Skid : 1 m x 2,4 m

Dilengkapi dengan roda

1 Unit 17.500.000 17.500.000

13 Perpipaan dan Fitting (LS)

Pipa PVC : Diameter ¾ “, 1 “, 1 ¼”, Fitting : Knee, Elbow, sock drat luar/dalam dll.

Volume : LS

1 LS 11.000.000 11.000.000

14 Panel Kontrol Kelistrikan dan Kabel

Ukuran : 30 cm x 30 cm x 15 Cm Bahan : PE

Perlengkapan : MCB, contactor

1 LS 16.000.000 16.000.000

Jumlah Total (sebelum pajak) 180.500.000

PPN 10% 18.050.000 Total + PPN 198.550.000

1.3.4 Bill of Quantity (BOQ) Pembuatan Unit Pengolahan Air Untuk Menghilangkan Zat besi Dan Mangan Kapasitas 1,5 m3 per Jam

No Peralatan Volume Harga (Rp)

Satuan Total 1 Pompa Air Baku

Type : jet pump atau semi jet pump (Gambar 17) Kapasitas : 30-50 liter/menit

(1,5 m3/jam) Power : 350 Watt Pressure : 4 Bars (max) Suction Head : 40 m

1 Unit

2 Bak Penampung Air Baku Diameter : 1850 mm Tinggi : 2195 Diameter Tutup : 600 mm Volume : 5100 liter Material : PE Inlet : 1 1/2" Drain : 1 1/2" Material : Polyethylene Keterangan : Gambar 18 1 Unit

3 Pompa Dosing Khlorin

Merk : Prominent atau yang setara (Gambar 19) Tekanan : 7 Bars

Kapasitas : 4.7 lt/hour Pump head : SAN Diaphragm : Hypalon

1 Unit

4 Tangki Larutan Khlorin dan Dudukan Pompa dosing

Volume : 200 liter (Gambar 20) Material : Polyethylene (PE) Jumlah : 1 unit

5 Pompa Umpan Filter

Type : Semi Jet Pump (Gambar 21) Kapasitas : 30-50 liter/menit (1,5 m3/jam) Power : 500 Watt

Pressure : 4 Bars (max) Total Head : 50 m

1 Unit

6 Tangki Reaktor Oksidasi

Kapasitas : 1,5 m3/jam

Ukuran : Ø 16 inc x 150 cm (Gambar 22) Material : PVC

Volume Efektif : 426 liter Waktu Tinggal (HRT) : 17 menit Pipa Inlet / outlet : 1 ¼”

Valve : Ball Valve Sistem Drain : manual Tekanan operasi : 4 Bar max

Perlengkapan : valve pengatur Drain

1 Unit

7 Filter Pasir Silika

Tekanan : 3 Bars

Capacity : 1.4 – 1.8 m3 / jam Ukuran : Ø 12 inchi x 120 cm (Gambar 13)

Material : PVC Pipa Inlet / outlet : 1 inch

System : backwash manual Media Filter : Pasir Silika

Media Penahan : Gravel

1 Unit

8 Filter Mangan Zeolit

Tekanan : 3 Bars Capacity : 1.4 – 1.8 m3 / jam Ukuran : Ø 12 inchi x 120 cm (Gambar 13) Material : PVC 1 Unit

Pipa Inlet / outlet : 1 inch

System : backwash manual Media Filter : Pasir Silika

Media Penahan : Gravel 9 Filter Karbon Aktif

Tekanan : 3 Bars

Capacity : 1.4 – 1.8 m3 / jam Ukuran : Ø 12 inchi x 120 cm (Gambar 13)

Material : PVC Pipa Inlet / outlet : 1 inch

System : backwash manual Media Filter : Karbon Aktif Granular Media Penahan : Gravel

1 Unit

10 Filter Multi Cartridge

Tipe : BN 2 Multi Cartridge (Gambar 23) Diameter Casing : 6 " Material Casing : SS 304 Isi Cartridge : 5 x 20 " (D 2") Inlet Outlet : 1 1/4" 1 Unit

11 Bak Penampung Air Bersih

Diameter : 1850 mm (Gambar 24) Tinggi : 2195 Diameter Tutup : 600 mm Volume : 5100 liter Material : PE Inlet : 1 1/2" Drain : 1 1/2" 1 Paket 12 Skid Peralatan

Material : Besi Holow Ukuran : holow 4x6 cm Ukuran Skid : 1 m x 2,4 m

Dilengkapi dengan roda

13 Perpipaan dan Fitting (LS)

Pipa PVC : Diameter ¾ “, 1 “, 1 ¼”, Fitting : Knee, Elbow, sock drat luar/dalam dll.

Volume : LS

1 LS

14 Panel Kontrol Kelistrikan dan Kabel

Ukuran : 30 cm x 30 cm x 15 Cm Bahan : PE

Perlengkapan : MCB, contactor

1 LS

Jumlah Total (sebelum pajak)

PPN 10%

Gambar 27 : Visualisasi Unit Pengolahan Air Untuk Menghilangkan Zat besi Dan Mangan (3D).

1.4 Operasional Dan Perawatan

1.4.1 Penyiapan Larutan Khor Untuk Disinfeksi

Khlor yang digunakan adalah khlor tablet (TCA = Trichlor Cyanuric Acid) dengan kemurnian 90 %.

Masukkan dua buah tablet khlor (400 gram) ke dalam tangki khlor dan diisi dengan air sebanyak 300 liter (0,3 m3).

Setelah diaduk sampai larut semua, maka : konsentrasi Khlor di dalam Tangki Khlor adalah = 400 gr/0,3 m3 = 1.333 gr/m3

Dosis Khlor yang diinjeksikan = 1,2 mg/l atau 1,2 gr/m3

1,2 gr/m3 x 1,5 m3/jam

Maka Debit Khlor yang dinjeksikan = x 0,9 1333 gr/m3

= 0,00012 m3/jam = 1,2 lt/jam.

Jadi, Debit pompa dosing khlor diatur sebesar 1,2 lt per jam, dengan cara mengatur kecepatan pompa dosing.

1.4.2 Pengoperasian Alat

Sebelum alat diopersikan, pastikan bahwa semua peralatan sudag berfungsi dengan baik termasuk kelistrikannya. Pastikan tidak ada kebocoran pada tiap tiap peralatan. Lakukan pencucian masing masing filter dengan cara mengatur bukaan valve seperti

tertera pada Gambar 5 sampai dengan Gambar 8.

Pertama lakukan pencucian filter pasir silika, dan jika sudah bersih dilanjutkan dengan pencucian filter karbon aktif, dan selanjutnya pencucian filter mangan zeolit. Posisi valve pada saat pencucian dan penyaringan dapat dilihat seperti pada Gambar 2.28 sampai dengan Gambar 31.

Air bersih hasil olahan ditampung di bak penampung air bersih yang dilengkapi dengan radar untuk mengatur tinggi muka air (level) di bak penampung. Jika level air turun sampai ketinggian tertentu secara otomatis pompa umpan filter akan menyala, dan jika level air naik mencapai ketinggian tertentu secara otomatis pompa umpan filter akan berhenti.

Pompa umpan filter juga dilengkapi dengan indikator tekanan, jika tekanan pompa mencapai 4 bar maka pompa secara otomatis akan berhenti.

Gambar 28 : Posisi Valve Pada Saat Pencucian Filter Pasir Silika.

Gambar 30 : Posisi Valve Pada Saat Pencucian Filter Karbon Aktif.

Gambar 31 : Posisi Valve Pada Saat Operasi Penyaringan (Service)

1.4.3 Perawatan Alat

lakukan pengecekan peralatan dan pastikan alat berjalan normal.

Jaga agar larutan kimia (khorin) untuk proses disinfeksi tidak abis. Jika habis isilah dengan segera dengan larutan khlorin. jika misalnya persediaan khlorin habis, matikan pompa dosing.

Pencucian filter sebaiknya dilakukan pencucian setiap hari agar media filter tidak terjadi penggumpalan (cementing).

Cartridge bag filter dilakukan pencucian secara berkala dengan mencuci filter kantongnya dengan air bersih, kemudian dipasang kembali seperti semula.

Media filter mangan zeoit dan karbon aktif dilakukan penggantian minimal dua tahun sekali.

Periksa konsentrasi sisa khlor pada air olahan minimal satu minggu sekali untuk memastikan angka kuman nol.

Konsentrasi sisa khlor di dalam bak penampung dijaga pada konsentrasi minimal 0,1 mg per liter.

2 PENGOLAHAN AIR BERSIH DI PUSKESMAS DARI AIR BAKU YANG MENGANDUNG KESADAHAN

2.1 Kesadahan

Salah satu parameter kimia dalam persyaratan kualitas air adalah jumlah kandungan unsur Ca2+ dan Mg2+ dalam air yang keberadaannya biasa disebut kesadahan air. Kesadahan dalam air sangat tidak dikehendaki baik untuk penggunaan rumah tangga maupun untuk penggunaan industri. Bagi air rumah tangga tingkat kesadahan yang tinggi mengakibatkan konsumsi sabun lebih banyak karena sabun jadi kurang efektif akibat salah satu bagian dari molekul sabun diikat oleh unsur Ca atau Mg. Bagi air industri unsur Ca dapat menyebabkan kerak pada dinding peralatan sistem pemanasan sehingga dapat menyebabkan kerusakan pada peralatan industri, disamping itu dapat menghambat proses pemanasan. Akibat adanya masalah ini, persyaratan kesadahan pada air industri sangat diperhatikan. Pada umumnya jumlah kesadahan dalam air industri harus nol, berarti unsur Ca dan Mg dihilangkan sama sekali. Masalah air sadah banyak ditemukan di daerah yang mengandung kapur.

Kesadahan adalah istilah yang digunakan pada air yang mengandung kation penyebab kesadahan. Pada umumnya kesadahan disebabkan oleh adanya logam-logam atau kation-kation yang bervalensi 2, seperti Fe, Sr, Mn, Ca dan Mg, tetapi penyebab utama dari kesadahan adalah kalsium (Ca) dan magnesium (Mg). Kalsium dalam air mempunyai kemungkinan bersenyawa dengan bikarbonat, sulfat, khlorida dan nitrat, sementara itu magnesium terdapat dalam air kemungkinan bersenyawa dengan bikarbonat, sulfat dan khlorida.

Tingkat kesadahan di berbagai tempat perairan berbeda-beda, pada umumnya air tanah mempunyai tingkat kesadahan yang tinggi, hal ini terjadi, karena air tanah mengalami kontak dengan batuan kapur yang ada pada lapisan tanah yang dilalui air. Air permukaan tingkat kesadahannya rendah (air lunak), kesadahan non karbonat dalam air permukaan bersumber dari kalsium sulfat yang terdapat dalam tanah liat dan endapan lainnya. Tingkat kesadahan air biasanya digolongkan seperti ditunjukkan pada Tabel 2.

Tabel 2 : Klasifikasi Tingkat Kesadahan Mg/l CaCO3 Tingkat Kesadahan

0 – 75 Lunak (soft)

75 - 150 Sedang (moderately hard) 150 - 300 Tinggi (hard)

Tingkat kesadahan air dapat dinyatakan dalam satuan mg/l CaCO3 atau ppm CaCO3 atau dalam satuan Grain atau derajat. Hubungan antara satuan-satuan tersebut adalah sebagai berikut :

1 grain per US galon = 1o (derajat) = 17,1 ppm CaCO3 100 ppm CaCO3 = 40 ppm kalsium

1 derajat (Inggris) = 10 mg CaCO3/ 0,7 liter air = 14,3 mg CaCO3/ liter air 1 derajat (Jerman) = 10 mg CaCO3 = 17,8 mg CaCO3/ liter air

1 derajat (perancis ) = 10 mg CaCO3/ liter air

Kesadahan air dapat dibedakan atas 2 macam, yaitu kesadahan sementara (temporer) dan kesadahan tetap (permanen). Kesadahan sementara disebabkan oleh garam-garam karbonat (CO32-) dan bikarbonat (HCO3-) dari kalsium dan magnesium, kesadahan ini dapat dihilangkan dengan cara pemanasan atau dengan pembubuhan kapur tohor. Kesadahan tetap disebabkan oleh adanya garam-garam khlorida (Cl-) dan sulfat (SO42-) dari kalsium dan magnesium. Kesadahan ini disebut juga kesadahan non karbonat yang tidak dapat dihilangkan dengan cara pemanasan, tetapi dapat dihilangkan dengan cara pertukaran ion.

2.2 Resin Penukar Ion

Pada awal pengembangan, Resin Penukar Ion (RPI) banyak digunakan resin dalam bentuk gel, namun akhir-akhir ini dengan pengembangan baru telah dikembangkan dan diperjual-belikan resin makroporous yang baik untuk menghilangkan air yang terkontaminasi oleh bahan organik . Resin makroporous merupakan polimer organik yang dikenal sebai sintetik resin. Resin makroporous tidak mengalami reaksi pada pada kondisi netral, sifat kimia dan struktur porousnya membuat lebih stabil dan sangat reaktif. RPI merupakan produk polimerisasi dengan berfungsi sesuai dengan jenis dan macamnya. Secara umum RPI dapat dibagi menjadi dua katagori, yaitu: Resin Penukar Kation (RPK) mulai dari kelompok asam lemah sampai kuat dan Resin Penukar Anion (RPA) yang mempunyai fungsi sesuai dengan perbedaan kebasaannya. Resin Penukar Ion (RPI) merupakan produk padat yang berbentuk butiran. RPI tidak larut dalam air dan mempunyai stabilitas yang bagus untuk sebagian besar bahan kimia. RPI merupakan asam dan basa padat yang dapat mengalami reaksi kimia, contoh

membentuk garam. RPI mempunyai sifat paling penting, yaitu kemampuannya untuk menghilangkan ion dari larutan.

2.3 Cara Kerja Resin Penukar Ion

Resin Penukar Ion menyerap ion dari larutan. Pada pertukaran ion, RPI juga melepas ion dalam jumlah yang sama kedalam larutan. Proses pertukaran hanya dapat terjadi jika ion mempunyai muatan listrik yang sama. Oleh karena itu resin yang ada jenisnya RPK dan RPA, Proses pertukaran terjadi dalam waktu yang singkat dengan mengalirkan air yang akan diolah kedalam unit yang telah diisi dengan RPI.

Sebagai contoh proses yang digunakan untuk melunakkan air (water softening) dapat digambarkan dalam bentuk pertukaran yang sederhana sebagai berikut : Resin penukar ion yang telah diberi sodium ion (Na+) dialirkan air yang mengandung ion kalsium yang terlarut dalam air (contoh dalam bentuk CaCl2). Proses pertukaran terjadi dengan menyerap ion kalsium dan melepas ion sodium.

Proses pertukaran ion menjadi lebih komplek ketika resin telah melepas seluruh sodiumnya. Resin dapat diaktifkan kembali dengan memberikan larutan garam. Proses sebaliknya terjadi selama regenerasi. Sesudah regenerasi pesin penukar ion dapat digunakan untuk menyerap kalsium kembali.

Pertukaran Ion (Ion exchange) adalah reaksi kimia yang bolak balik atau reversible, ion dari larutan ditukar dengan ion yang muatannya sama yang melekat pada partikel padat. Partikel padat penukar ion ini bisa berupa material alam non organik seperti zeolites atau material sintetis yang berupa resin organik. Resin sintetik organik adalah merupakan jenis yang banyak dipakai, karena karakteristiknya dapat dibuat sesuai dengan kebutuhan. Resin Penukar Ion Organik tersusun oleh molekul polyelectrolytes yang bisa menukar ion-ion mobile atau mudah bergerak dengan ion disekitar medium yang muatannya sama. Setiap resin mempunyai mempunyai jumlah ion mobile tertentu yang menentukan pertukaran maksimum untuk tiap unit resin. Dalam proses deionisasi air, resin menukar ion hidrogen (H+) untuk mengisi ion positif (seperti nikel, tembaga, dan natrium), dan ion hidroksil (OH-) untuk

muatan negatif (seperti sulfat, kromat, dan klorida). Jumlah ion H+ dan OH- selalu seimbang, oleh karena itu air hasil olahan unit penukar ion relatif murni dan netral.

2.4 Konsep Desain Penghilangan Kesadahan Atau Pelunakan Air (Water Softening) Resin penukar ion positif (kation) yang digunakan secara kemersial umumnya dalam bentuk asam kuat atau asam lemah. Resin penukar ion positif (kation) asam kuat dapat menghilangakan seluruh kation atau ion positif yang ada di dalam air, sedangkan resin penukar ion positif asam lemah umumnya dibatasi hanya untuk menghilangkan kesadahan yang berhubungan dengan alkinitas karbonat. Selain dalam bentuk asam kuat atau asam lemah ada pula yang ada dalam bentuk netral ( intermediate).

Resin penukar ion mempunyai afinitas yang berbeda terhadap tiap jenis ion yang ada di dalam air. Akibatnya resin penukar ion menunjukkan urutan selektivitas untuk tiap jenis ion yang terlarut di dalam air. Untuk resin penukar ion positif dalam bentuk asam kuat (srong acid

cation exchange resin) urutan jenis ion positif yang mempunyai afinitas terhadap resin

penukar ion mulai dari yang terbesar sampai yang terkecil adalah sebagai berikut : Kalsium (Ca2+), Magnesium (Mg 2+), Amonium (NH4 + ), Kalium atau Potasium (K+), Sodium atau Natrium (Na+), dan yang terakhir Hidrogen (H+). Dengan demikian apabila air dilewatkan ke dalam suatu bed (unggun) resin penukar ion postif maka pada lapisan unggun resin yang paling atas sebagian besar diduduki oleh ion Kalsium (Ca +2) disebabkan karena Kalsium mempunyai afinitas yang paling besar. Oleh karena magnesium mempunyai mempunyai afinitas yang lebih tinggi setelah kalsium maka lapisan di bawah kalsium sebagian besar akan ditempati oleh ion magnesium (Mg+2), demikian seterusnya. Lapisan yang paling bawah akan ditempati oleh ion Natrium (Na+) karena mempunyai afinitas terhadap resin penukar ion yang paling rendah.

Secara sederhana ilustrasi mekanisme pertukaran ion didalam unggun resin penukar ion positip dapat dilihat seperti pada Gambar 32.

Gambar 32 : Ilustrasi Mekanisme Pertukaran Ion Positif (Kation) Di Dalam Resin Penukar Ion.

Pada saat sebelum proses seluruh lapisan unggun resin ditempati oleh ion hidrogen (H+). Tahap berikutnya yaitu awal operasi ion kalsium, magnesium, natrium yang masuk ke dalam unggun resin akan menempati unggun resin menggantikan kedudukan ion hidrogen. Lapisan paling atas akan ditempati oleh ion kalsium, selanjutnya oleh ion magnesium, kemudian natrium dan lapisan yang paling bawah masih ditempati oleh ion hidrogen. Sebagian ion hidrogen yang telah ditukar oleh ion kalsium, magnesium dan natrium akan keluar terikut dengan air yang keluar unggun resin.

Apabila operasi berlanjut terus maka ion kalsium yang masuk akan menggantikan kedudukan ion magnesium, ion magnesium yang masuk akan menggatikan kedudukan ion natrium, dan ion natrium yang masuk akan menggantikan ion hidrogen. Sedangkan ion hidrogen yang telah tertukar akan keluar unggun resin melalui airan air yang keluar. Jika operasi berlangsung terus maka seluruh resin akan ditempati oleh ion kalsium dan magnesium. Pada proses pelunakan air atau proses penghilangan kesadahan, saat seluruh unggun resin telah diduduki oleh ion kalsium dan magnesium maka proses pelunakan harus dihentikan karena jika proses dilanjutkan maka ion magnesium akan tergantikan oleh ion kalsium dan ion magnesium yang tergantikan akan keluar melalui aliran air yang keluar unggun resin.

Pada kondisi seperti ini resin nyatakan jenuh dan harus diregenerasi kembali. Ion-ion yang tak diharapkan keluar misalnya magnsium atau kalsium yang terikut keluar unggun resin penukar ion disebut “leakage “.

Ditinjau dari siklus pertukaran ionnya, ada 2 (dua) tipe yaitu pertukaran ion dengan siklus Na yang regenerasinya dengan memakai larutan natium khloida atau garam dapur (NaCl), dan pertukaran ion dengan siklus H yang regenerasinya dengan menggunakan larutan asam kuat misalnya asam khlorida (HCl) atau asam sulfat.

Jika menggunakan asam kuat misalnya asam khlorida atau asam sulfat maka pada akhir regenerasi maka ion kalsium atau magnesium yang menempati unggun resin akan digantikan seluruhnya oleh ion hidrogen. Apabila regenerasi menggunakan larutan natrium khlorida (NaCl), seluruh ion kalsium dan magnesium yang telah menempati unggun resin akan digantikan oleh ion natrium.

2.5 Reaksi Pertukaran Ion

Reaksi pertukaran ion di dalam proses penghilangan kesadahan atau proses pelunakan dengan menggunakan resin sintetis adalah sebagai berikut :

A. Dengan Siklus untuk Na.

Penghilangan Ca dan Mg :

R-Na2 + Ca(HCO3)2 R-Ca + 2 Na(HCO3) R-Na2 + Mg(HCO3)2 R-Mg + 2 Na(HCO3) R-Na2 + CaSO4 R-Ca + Na2SO4 R-Na2 + MgSO4 R-Mg + Na2SO4 R-Na2 + CaCl2 R-Ca + 2 NaCl R-Na2 + MgCl2 R-Mg + 2 NaCl Regenerasi dengan NaCl :

R-Ca + 2 NaCl 2 R-Na2 + CaCl2 R-Mg + 2 NaCl 2 R-Na2 + MgCl2

B. Dengan Siklus Hidrogen (H)

Penghilangan Ca dan Mg :

R-H2 + Ca(HCO3)2 R-Ca + 2 H2O + 2 CO2 R-H2 + Mg(HCO3)2 R-Mg + 2 H2O + 2 CO2 R-H2 + CaSO4 R-Ca + H2SO4

R-H2 + MgSO4 R-Mg + H2SO4 R-H2 + CaCl2 R-Ca + 2 HCl

R-H2 + MgCl2 R-Mg + 2 HCl Regenerasi dengan HCl :

R-Ca + 2 HCl R-H2 + MnCl2 R-Mg + 2 HCl R-H2 + FeCl2

Dilihat dari persamaan reaksinya maka proses penghilangan kalsium (Ca) dan magensium (Mg) dengan pertukaran ion sangat mudah operasinya, tetapi jika air bakunya mempunyai kekeruhan, dan kandungan zat organik serta kadar Fe3+ dan Mn2+ cukup tinggi maka reisn penukar ionnya akan tertutup oleh oleh kotoran tersebut sehingga daya penukar ionnya menjadi cepat jenuh. Hal ini mengakibatkan pencucian dan regenerasi reisn harus lebih sering dilakukan.

2.6 Konsep Desain Penghilangan Kesadahan (Pelunakan) Dengan Sistem Unggun Tetap (Fixed Bed)

Di dalam sistem unggun tetap, proses penghilangan kesadahan atau pelunakan umumnya dilakukan dengan cara mengalirkan air baku ke dalam tabung atau reaktor penukar ion yang di dalamnya diisi dengan resin penukar ion. Pada saat operasi air baku dialirkan ke dalam reaktor atau tabung penukar ion dengan aliran dari atas ke bawah sehingga unggun resin tidak bergerak selama proses operasi berjalan. Selama operasi unggun resin menjadi unggun yang kompak yang akan kontak dengan air baku. Selama kontak dengan air baku ion Ca+ atau Mg+ yang ada di dalam air akan tertahan di dalam resin dan akan ditukar dengan ion Na+ atau H+ yang ada di dalam resin yang akan ikut dalam aliran keluar. Apabila seluruh ion Na+ atau H+ yang ada di dalam resin seluruhnya telah tertukar dengan dengan ion Ca+ atau Mg+ maka resin penukar ion menjadi jenuh dan harus diregenerasi.

Untuk menghilangkan kesadahan, resin penukar ion yang banyak digunakan biasanya adalah resin penukar ion positip (kation) dengan tipe asam kuat (strong acid cation exchange

resin). Proses pertukaran ion dengan sistem unggun tetap (fixed bed) sama seperti proses

filtrasi, yakni air baku dialirkan dari atas ke bawah. Kecepatan aliran di dalam tabung atau reaktor penukar ion bervariasi tergantung pada kemampuan resin penukar ionnya. Masing-masing produsen resin penukar on biasanya memberikan spsesifikasi teknis tertentu. Misalnya, untuk resin penukar ion positip (kation) produk Dowex Marathion C merekomedasikan kecepatan operasi 5 - 60 m/jam, kecepatan aliran regenerasi aliran searah 1 – 10 m/jam, kecepatan aliran regenerasi aliran berlawanan 5 – 20 m/jam. Skema proses penghilangan kesadahan dengan resin penukar ion dengan sistem unggun tetap (fixed bed) secara sederhana dapat dilihat seperti pada Gambar 33.

Selama proses pertukaran ion, kotoran di dalam air misalnya padatan tersuspesi dan juga senyawa organik dapat tertahan dan menempel dipermukaan resin yang dapat berakibat menurunkan kinerja resin penukar ion. Oleh karena itu di dalam prakteknya diperlukan pencucian balik (back wash) untuk menghilangkan kotoran-kotoran yang menempel pada permukaan resin. Pencucian balik dilakukan dengan mengalirkan air dengan arah aliran dari bawah ke atas. Selama proses pencucian balik volume resin yang berada di dalam reaktor akan mengembang atau terfluidisasi. Oleh karena itu untuk merancang reaktor penukar ion biasanya ruang bebas (free board) yang disediakan berkisar antara 65 – 85 %, sehingga jika resin penukar ion terjadi pengembangan 50 % pada waktu pencucian balik secara teknis masih aman. Contoh kenampakan fisik resin penukar ion dapat dilihat seperti pada Gambar 34.

2.7 Proses Regenerasi Resin

Di dalam proses penghilangan kesadahan dengan cara pertukaran ion, ion Ca2+ dan ion Mg2+ di dalam air akan ditukar oleh ion Na+ atau ion H+ dari resin penukar ion dan akan menempel pada resin penukar ion, sedangkan Ion Na+ atau ion H+ akan keluar ikut dalam aliran air keluar. Jika seluruh ion Na+ atau ion H+ yang ada di dalam resin penukar ion seluruhnya telah tertukar dengan ion Ca2+ atau ion Mg2+ maka resin penukar ion akan menjadi jenuh. Untuk memulihkan kinerja resin penukar ion maka harus dilakukan proses regenerasi. Proses regenerasi dapat dilakukan dengan cara mengalirkan larutan asam kuat misalnya asam khlorida (HCl) atau asam sulfat (H2SO4) atau dengan larutan NaCl atau garam dapur. Untuk proses pelunakan skala rumah tangga atau industri, proses regenerasi yang paling murah adalah menggunakan garam dapur atau menggunakan air laut yang telah disaring.

KETERANGAN :

1. Tabung Penukar Ion 2. Inlet Air Baku 3. Pipa Air Olahan 4. Distributor Air Baku

5. Pengumpul air olahan 6. Pipa Regenerant 7. Resin Penukar Ion 8. Lapisan Penyangga

Gambar 33 : Skema Proses Penghilangan Kesadahan Dengan Cara Pertukaran Ion Dengan Sistem Unggun Tetap (Fixed Bed).

Reaksi pelunakan adalah sebagai berikut :

Ca (HCO3)2 Ca 2NaHCO3 Na2R + SO4 R + Na2SO4 Mg Cl2 Mg 2NaCl Reaksi regenerasi adalah sebagai berikut :

Ca Ca R + 2 NaCl Na2R + Cl2 Mg Mg

Ditinjau dari sistem aliran yang digunakan proses regenerasi dapat dilakuakan dengan dua cara yakni dengan aliran searah (cocurrent) atau aliran berlawanan (counter current). 2.8 Regenerasi Aliran Searah (cocurrent)

Di Dalam proses regenersi dengan aliran searah baik proses pelunakan atau proses regenerasi dilakukan di dalam reaktor atau bejana yang sama. Air yang proses maupun larutan regenerant (regenerant solution) dialirkan ke resin penukar ion dengan aliran dari atas ke bawah.

Di dalam proses regenerasi dengan aliran searah, ion hidrogen akan menggantikan ion kalsium, magnesium dan natrium di dalam unggun resin mulai dari atas ke bawah. Penggantian ion kalisum, magnesium dan natrium akan dapat berjalan sempurna apabila ditambahkan ion hidrogen yang berlebih di dalam larutan regenerant. Proses regenerasi dengan aliran searah secara sederhana dapat dilihat seperti pada Gambar 35.

2.9 Regenerasi Aliran Berlawanan (Counter Cocurrent)

Untuk proses pelunakan air baku yang diproses dilairkan dengan aliran dari atas ke bawah sehingga unggun resin penukar ion akan terpadatkan di dalam reaktor. Untuk regenerasi dengan aliran berlawanan, larutan regenerant dilairkan ke dalam unggun resin penukar ion yang telah jenuh dengan aliran dari bawah ke atas. Dengan demikian jika lautan regenerant yang digunakan adalah larutan asam maka ion hidrogen akan menggantikan ion kalsium, magnesium dan natrium yang ada di dalam unggun resin mulai dari bawah ke atas sehingga pada bagian bawah unggun resin seluruhnya akan dikonvesrsi oleh ion hidrogen dan selanjutnya bergerak ke atas sampai seluruh ion natrium digantikan oleh ion hidrogen. Hal tersebut dapat terjadi jika kecepatan aliran larutan regenerant diatur agar unggun resin tetap dalam keadaan unggun tetap (packed bed). Jika kecepatan aliran larutan regenerant terlalu besar maka unggun resin akan terfluidisasi sehingga urutan pertukaran ion menjadi tidak beraturan. Selain itu dapat mengakibatkan aliran channeling sehingga kontak antara larutan regenerant dengan resin penukar ion menjadi kurang efektif.

Proses regenerasi dengan aliran berlawanan secara sederhana dapat dilihat seperti pada Gambar 36. Salah satu keuntungan regenerasi dengan aliran berlawanan adalah kototan padatan tersuspensi yang menempel pada permukaaan resin dengan mudah dapat tercuci dan keluar bersama-sama dengan larutan regenerant.