Penentuan Strategi Perawatan Mesin Shuttleloom dengan

menggunakan Reliability Centered Maintenance (RCM)

di PT Primissima Yogyakarta

TUGAS AKHIR

Diajukan Sebagai Salah Satu Syarat Untuk Memperoleh Gelar Sarjana Strata-1 Pada Jurusan Teknik Industri Fakultas Teknologi Industri

Disusun Oleh : Nama : Ricky Yurizalta

NIM : 14522460

PROGRAM STUDI TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS ISLAM INDONESIA YOGYAKARTA

PERSEMBAHAN

Untuk Mama Bapak yang sabar menanti kesuksesan anaknya sembari waktu berjalan

MOTTO

“Ada pada saatnya orang akan berpikiran bahwa Anda itu seorang manusia paling aneh. Tapi, jangan kesal dulu, balaslah dengan perkataan bahwa Anda adalah

1 KATA PENGANTAR

Assalamu’alaikum Warrahmatullahi Wabarakatuh,

Alhamdulillah, puji syukur saya panjatkan ke hadirat Allah SWT karena atas berkat dan rahmat-Nya saya dapat menyelesaikan laporan Tugas Akhir ini dan sampai saat ini. Dalam proses menyelesaikan laporan, penulis menyadari banyak mendapatkan bimbingan, bantuan, dan dorongan dari berbagai pihak, oleh karena itu dalam kesempatan ini penulis ingin mengucapkan terima kasih kepada :

1. Prof. Dr. Ir. Hari Purnomo. selaku Dekan Fakultas Teknologi Industri Universitas Islam Indonesia.

2. Muhammad Ridwan Andi Purnomo, S.T., M.Sc., Ph.D. selaku Ketua Jurusan Teknik Industri Fakultas Teknologi Industri Universitas Islam Indonesia. 3. Dr. Taufiq Immawan, S.T., M.M. selaku Ketua Prodi Teknik Industri

Fakultas Teknologi Industri Universitas Islam Indonesia.

4. Winda Nur Cahyo, S.T., M.T., Ph.D. dosen pembimbing Kerja Praktek Program Studi Teknik Industri Fakultas Teknologi Industri Universitas Islam Indonesia.

5. Kedua Orang Tua serta Kakak dan Adik Penulis

6. PT. PRIMISSIMA (Persero) yang telah memberikan fasilitas dalam pelaksanaan Tugas Akhir.

Penulis menyedari bahwa laporan kerja praktek ini masih terdapat kekurangan dan jauh dari sempurna. Untuk itu penulis mengharapkan kritik dan saran dari semua pembaca demi lengkapnya laporan ini. Semoga Laporan ini dapat bermanfaat bagi kita semua. Amin.

Wassalamu’alaikum Warahmatullahi Wabarakatuh

Sleman, April 2019 Penulis,

ABSTRAK

PT PRIMISSIMA telah berjalan sejak 1998 hingga sekarang ini, dimana menjaga agar mesin tetap optimal dan hasil yang baik merupakan hal yang penting. Namun tercatat awal tahun 2018 terdapat penurunan produksi sebesar 77.690 yard hal ini dikarenakan mesin sering mengalami breakdown terhitung dari mei hingga januari 2018 downtime pada mesin shuttleloom tercatat mengalami breakdown machine sebanyak 207 kali, maka dari itu diperlukan metode perawatan untuk memperlambat terjadinya breakdown pada mesin. Reliability centered maintenance (RCM) merupakan metode untuk memperbaiki sistem pemeliharaan yang berfokus untuk meningkatkan kehandalan mesin. Dimana dilakukan penerapan preventive maintenance (PM) untuk meningkatkan kehandalan dan terjadi peningkatan kehandalan dengan melakukan perawatan pada komponen mesin untuk meminimalisir terjadinya breakdown dan didapatkan pada komponen eccentric pada PM 49dengan kehandalan 38% , komponen rell gun pada PM 58 jam dengan kehandalan 30%, komponen harness pada PM 41 dengan kehandalan 31% dan komponen pickshaft pada PM 72 jam dengan kehandalan 38%.

Daftar Isi

SURAT PERNYATAAN KEASLIAN TUGAS AKHIR ... i

SURAT KETERANGAN PELAKSAAN PENELITIAN ... ii

LEMBAR PENGESAHAN DOSEN PEMBIMBING... iii

LEMBAR PENGESAHAN DOSEN PENGUJI ... iv

PERSEMBAHAN ... iv

MOTTO ... vi

1 KATA PENGANTAR ... vii

Daftar Isi... ix

Daftar gambar... xi

Daftar tabel ... xii

BAB I ... 1 1.1 Latar Belakang ... 1 1.2 Rumusan Masalah ... 3 1.4 Batasan Masalah... 3 1.5 Tujuan Penelitian ... 4 1.6 Manfaat Penelitian ... 4 1.7 Sistematika Penulisan ... 4 2 BAB II ... 7 2.1 Kajian Terdahulu ... 7 2.2 Kajian Pustaka ... 8 2.2.1 Manajemen Perawatan ... 8

2.2.2 Reliability Centered Maintenance (RCM) ... 10

2.2.3 Teori Keandalan ... 12

2.2.4 Distribusi Statistik untuk Menghitung Keandalan ... 13

2.2.5 Keandalan dengan Preventive Maintenance ... 18

2.2.6 Analisis Time Between Failure ... 19

3 BAB III ... 23

3.1 Objek Penelitian ... 23

3.2 Diagram Alir Penelitian ... 23

3.4 Pengolahan Data... 25

3.4.1 Pengelompokan Data Kerusakan ... 27

3.4.2 Analisis Jumlah Kerusakan ... 27

3.4.3 Analisis Tren Data... 27

3.4.4 Fit the Distribution dan Evaluasi Goodness of Fit... 28

3.4.5 Perhitungan Mean Time to Failure ... 28

3.4.6 Perhitungan Reliabilitas ... 28

3.4.7 Penentuan Jadwal Pemeliharaan ... 29

3.5 Hasil dan Pembahasan... 29

3.6 Kesimpulan dan Saran... 30

4 BAB IV ... 31

4.1 Identifikasi Komponen Kritis ... 31

4.2 Proses Produksi di Pabrik Shuttleloom ... 34

4.3 Interval Pelaksanaan Perawatan ... 35

4.3.1 Komponen Eccentric ... 35

4.3.2 Komponen Rell gun ... 40

4.3.3 Komponen Harness ... 47

4.3.4 Komponen Pick Shaft ... 53

5 BAB V ... 59

5.1 Komponen Eccentric ... 59

5.2 Komponen Rell gun ... 60

5.3 Komponen Harness ... 61

5.4 Komponen Pick Shaft ... 62

6 BAB VI ... 64

6.1 Kesimpulan ... 64

6.2 Saran ... 65

Daftar Pustaka ... 66

Daftar gambar

Gambar 2.1 RRCM Framework ... 9

Gambar 2.2 Kurva Bathtub Laju Kegagalan Dan Distribusi Laju Kegagalan ... 15

Gambar 2.3Pengaruh Fungsi Keandalan Weibull (Ebeling, 1997) ... 17

Gambar 2.4 Pengaruh Preventive Maintenance terhadap Reliability ... 18

Gambar 2.5 Cumulative failures vs time-plots ... 20

Gambar 2.6 Successive service life plot ... 20

Gambar 3.7 Alur Penelitian... 23

Gambar 3.8 RCM Framework ... 25

Gambar 3.9 Langkah Pengolahan Data ... 26

Gambar 4.10 Downtime Tiap Komponen ... 31

Gambar 4.11 Diagram Fishbone ... 32

Gambar 4.12 Tren plot komponen Eccentric ... 35

Gambar 4.13 Successive service life plot komponen Eccentric ... 36

Gambar 4.14 Reliabilitas komponen Eccentric ... 38

Gambar 4.15 Grafik interval 49jam Eccentric ... 39

Gambar 4.16 Perbandingan Opportunityloss vs biaya komponen eccentric ... 40

Gambar 4.17 Plot tren komponen Rell gun ... 41

Gambar 4.18 Successive service life plot komponen Rell gun ... 41

Gambar 4.19 Reliabilitas komponen Rell gun dengan interval PM 120 jam... 44

Gambar 4.20 Grafik Reliabilitas komponen RellgunPM 85 jam ... 46

Gambar 4.21 Plot tren komponen Harness ... 47

Gambar 4.22 Successive service life plot komponen Harness ... 48

Gambar 4.23 Reliabilitas Harness dengan interval ... 50

Gambar 4.24 Grafik Reliability Komponen Harness interval 85 jam ... 52

Gambar 4.25 Tren plot komponen Pick Shaft ... 53

Gambar 4.26 Successive service life plot komponen Pick Shaft ... 54

Gambar 4.27 Reliabilitas komponen Pick Shaft ... 56

Gambar 4.28 Grafik Reliability Komponen Pickshaft PM 72 jam ... 57

Daftar tabel

Tabel 1 Nilai Parameter Bentuk (β) Distribusi Weibull ... 14

Tabel 2 Daftar Mesin dan Komponen ... 33

Tabel 3 Reliabilitas komponen Eccentric ... 37

Tabel 4 Reliability Eccentric interval 49jam ... 39

Tabel 5 Reliabilitas komponen Rell gun dengan PM setiap 120 jam ... 43

Tabel 6 Reliabilitas komponen Rell gun interval 58 ... 45

Tabel 7 Perbandingan Opportunity loss vs biaya rellgun ... 46

Tabel 8 Perhitungan Reliability komponen Harness interval 96 jam ... 49

Tabel 9 Tabel Reliability Komponen Harness ... 51

Tabel 10 Perbandingan Opportunity loss Komponen Harness ... 52

Tabel 11 Tabel Reliability Komponen PickShaft ... 55

Tabel 12 Tabel Reliability komponen Pickshaft interval 72 jam ... 57

Tabel 13 Perbandingan Opportunity loss Komponen Pickshaft ... 58

Tabel 14 Perbandingan Opportunity loss Eccentric ... 59

Tabel 15 Perbandingan Opportunity loss Rellgun ... 60

Tabel 16 Perbandingan Opportunity loss rellgun ... 62

BAB I PENDAHULUAN

1.1 Latar Belakang

Perusahaan PT PRIMISSIMA merupakan perusahaan yang bergerak dibidang manufaktur produksi kain. PT PRIMISSIMA telah berjalan dari 1998 hingga sekarang ini, dimana menjaga agar mesin tetap optimal dan hasil yang baik merupakan hal yang penting. Namun tercatat awal tahun 2018 terdapat penurunan produksi sebesar 77.690 yard hal ini dikarenakan mesin sering mengalami

breakdown terhitung dari mei hingga januari 2018 downtime pada mesin shuttleloom

207 kali. lalu dilihat dari kualitas kain pada produksi di pabrik III mesin shutleloom

rata-rata hasil dari kain menghasilkan kualitas high 9.51% dan low 80% awal tahun 2018 dimana downtime merupakan faktor terjadinya kerusakan pada kain dan menyebabkan penurunan kualitas. berdasarkan hasil wawancara sistem maintenance

perusahaan selama ini adalah predictive maintenance dimana perawatan dilakukan berdasarkan prosedur mesin, dan breakdown maintenacne dimana perawatan dilakuakan saat mesin mengalami kerusakan dan. downtime merupakan salah satu faktor penyebab kecacatan pada kain di mesin shuttleloom selain daripada itu mesin

shuttleloom merupakan mesin lama yang sudah tidak diproduksi lagi, namun masih menjadi icon bagi perusahaan dikarenakan hasil produksi dari mesin shuttleloom

memiliki pasar tersendiri dibandingkan mesin Airjetloom (AJL) yang baru. Atas dasar tersebut maka dibutuhkan pendekatan perawatan mesin yang lebih baik dengan tujuan memperlampat terjadinya downtime serta menentukan perawatan yang terjadwal.

RCM adalah sebuah metode system untuk perencanaan preventive maintenance (PM) pada Equipment management, dan untuk memastikan keberhasilan dari implementasi RCM, dibutuhkan tidak hanya metode dan teori ilmiah sebagai panduan.melainkan sesuatu yang efektif dan alat teknis yang nyaman

( Tang et al., 2017 ), selain dari pada preventive maintenance terdapat juga istilah

predictive maintenance, dimana perawatan ini lebih berfokus pada waktu, improve systems, dan reduce life-cycle cost.(Jiang et al 2015). Dijaman sekarang, Planning production dan Maintenance activities secara bersamaan dan integral tidak bisa dihindari. Aktivitas Perawatan mempengaruhi persyaratan utama manajemen produksi seperti keandalan. ( Rahmati et al., 2018 ). Dengan begitu kita tahu betapa pentingnya ilmu atau pemahaman tentang Manajemen perawatan karena dengan mengetahuinya kita dapat memanajemen perusahaan lebih baik.

Tujuan utama dari penerapan RCM adalah untuk meminimalisir biaya perbaikan serta menghindari terjadinya kegagalan serius pada suatu komponen dengan cara melakukan perawatan berkala pada suatu mesin guna memperpanjang umur dari suatu komponen yang ada. (Selvik & Aven, 2011). RCM digunakan untuk menjadi sarana pada penentuan penjadwalan maintenance yang terstuktur, dimana pada kasus ini juga dapat berfokus pada cost maupun lamanya kerusakan yang terjadi sampai mesin diperbaiki. (Heo et al., 2014). Pengalaman dalam pemahaman tentang RCM juga diperlukan guna membuat semua yang telah dibuat relevan tidak jarang terjadi kesalahan perhitungan maka dari itu manajemen yang baik juga diperlukan dalam upaya menentukan manajemen perawatan yang tepat, dikarenakan resiko yang besar bila terjadi kesalahan dalam manajemen RCM. ( Mkandawire et al., 2015)

1.2 Rumusan Masalah

Berdasarkan permasalah yang telah dipaparkan diatas, maka rumusan masalah yang diangkat adalah menentukan komponen kritis pada suatu peralatan industri

1) Apa saja komponen kritis mesin Shuttleloom yang menyebabkan terjadinya

downtime ?

2) Bagaimana menentukan kehandalan komponen kritis mesin Shuttleloom? 3) Bagaimana menentukan strategi perawatan yang tepat pada komponen mesin

Shuttleloom ?

1.3 Batasan Masalah

Batasan-batasan tersebut antara lain adalah sebagai berikut. 1) Penelitian akan difokuskan pada bagian dyeing dan finishing saja.

2) Masalah yang diamati hanya sebatas hambatan yang terjadi berkaitan dengan

downtime machine.

3) Penentuan strategi perawatan untuk meminimasi breakdown yang terjadi pada perusahaan.

1.4 Tujuan Penelitian

Tujuan dari dilakukannya penelitian terhadap masalah downtime machine

akibat kerusakan pada mesin ini adalah untuk :

1) Mengidentifikasi komponen kritis mesin Shuttleloom yang menyebabkan terjadinya downtime.

2) Menentukan kehandalan komponen mesin Shuttleloom yang menyebabkan terjadinyapenurunan kualitas kain.

3) Menentukan strategi perawatan mesin Shuttleloom untuk meminimasi

downtime machine yang terjadi.

1.5 Manfaat Penelitian

1) Mengetahui komponen penyebab penurunan kualitas kain

2) Mengetahui downtime dan permasalahan kehandalan pada tiap komponen penyebab penurunan kualitas kain.

3) Memberikan saran tentang perawatan mesin agar meminimalisir terjadi kerusakan dini mesin produksi

1.6 Sistematika Penulisan

Agar penelitian ini terstruktur, maka sistematika penulisan disusun sebagai berikut:

BAB I PENDAHULUAN

Pnggunaan RCM sebagai proses menangani permasalahan yang terjadi, dimana RCM digunakan untuk meminimalisir maupun memperlambat terjadi kerusakan pada mesin dengan melakukan penjadwalan perawatan.

BAB II KAJIAN PUSTAKA

Pada bab ini berisi tentang konsep dan prinsip dasar RCM yang diperlukan untuk memecahkan masalah penelitian dan memuat uraian tentang hasil penelitian yang pernah dilakukan sebelumnya oleh peneliti mengenai RCM guna memperkuat metode yang digunakan.

BAB III METODOLOGI PENELITIAN

Berisi uraian tentang kerangka dan bagan alir penelitian, teknik yang dilakukan, model yang dipakai, pembangunan dan pengembangan model, bahan atau materi, alat, tata cara penelitian dan data yang akan dikaji serta cara analisis yang akan digunakan.dimana dijelaskan juga pengolahan data yang akan digunakanserta pengunaan analisis tren data dan goodness of fit untuk meguji kelayakan data,perhitungan MTF tiap komponen.

BAB IV PENGOLAHAN DATA DAN HASIL PENELITIAN

Bab ini berisi tentang data yang diperoleh selama penelitian dan bagaimana menganalisa data tersebut. Hasil pengolahan data ditampilkan baik dalam bentuk tabel mapun grafik. Bab ini merupakan acuan untuk pembahasan hasil pada bab V yaitu analisa dan pembahasan. Dimana pengidentifikasian komponen Eccentric, rellgun, Harness, Pickshaft dilakukan serta penentuan preventive maintenance yang tepat dengan melakukan perawatan disaat reliability tiap komponen berada di atas 60% serta memberikan perbandingan antara opportunityloss dengan biaya yang dikeluarkan.

BAB V ANALISA DAN PEMBAHASAN

Bab ini berisi pembahasan hasil dari komponen mesin tersebut dilakukan analisis perawatan dan penjadwalan apa yang cocok untuk tiap komponen dan didapat, untuk komponen eccentric dilakukan perawatan tiap 49 jam, komponen rell gun

tiap 58 jam, komponen harness 41 jam, komponen pickshaft tiap 72 jam

BAB VI PENUTUP

Bab ini menjelaskan tentang kesimpulan analisis yang dibuat dan saran-saran atas hasil yang dicapai dan permasalahan yang akan ditemukan selama penelitian, sehingga perlu dilakukan rekomendasi untuk dikaji pada penelitian berikutnya.

DAFTAR PUSTAKA

Berisi daftar literatur yang digunakan dalam penelitian.

LAMPIRAN

BAB II

KAJIAN PUSTAKA

2.1 Kajian Terdahulu

Terdapat beberapa penelitian tentang perawatan peralatan industri yang telah dilakukan oleh beberapa peneliti seperti yang dilakukan oleh Igba et al., (2013) dalam penelitiannya menggaplikasikan metode RCM pada sebuah Turbin Angin (Wind Turbin) untuk meningkatkan reliability serta penghematan biaya akibat dari downtime mesin yang terjadi. Nurmitha (2013) menggunakan metode RCM II di perusahaan migas VICO Indonesia. Objek yang diteliti adalah compressor C-5740 yang berfungsi meningkatkan pressure gas. Seringnya terjadi

shutdown mendadak menjadi permasalahan yang mendasari penelitian ini. peneliti mencari komponen kritis pada mesin agar perbaikan dapat dilakukan dengan efisien. Gupta et al., (2018) Mengimplementasikan RCM, dimana pada kasus ini mengidentifikasi komponen kritis menggunakan metode ANP yang dengan itu menentukan penjadwalan perawatan pada komponen kritis yang diharapkan dapat meningkatkan produktivitas dari objek tersebut. Yssaad & Abene., (2014) dalam penelitiannya menggunakan metode RCM dalam mengoptimalisasikan Electrical power dan Energy. Heo et al., (2013) dalam penelitiannya mengimplementasikan metode RCM untuk transmission component menggunakan particle swarm optimization dimana tujuan dari penelitian ini agar didapatkan perawatan yang optimal agar memperpanjang umur objek penelitian tersebut

Asisco et.al., (2012) dalam penelitiannya untuk menentukan sistem perawatan mesin pada stasiun pemisah biji di PT Perkebunan Nusantara VII (Persero) sehingga dapat ditetapkan schedule maintenance dan dapat diketahui secara pasti tindakan kegiatan perawatan (maintenance task) yang tepat dan yang harus dilakukan pada setiap komponen mesin. Jaarsveld., et al., (2011) data-data RCM digunakan untuk menentukan biaya downtime dan reorder point dengan

menggunakan metode approximate, sedang untuk hal keputusan persediaan yang lebih baik, dapat dilakukan dengan menggunakan metode benchmark dengan data informasi redudansi yang detil.

Yang., et all (2016) melakukan identifikasi pada item produksi untuk nantinya dilanjutkan dengan usulan perawatan pada mesin produksi guna meningkatkan serta menjaga umur dari mesin produksi dalam penelitiannya menerapkan metode RCM. Berdasarkan multiobjective genetic algoritm pada analisis pada sistem electric power juga dapat dilakukannya penerapan RCM (Piasson, 2016).

2.2 Kajian Pustaka

2.2.1 Manajemen Perawatan

Menurut Corder dalam bukunya yang berjudul Teknik Manajemen Pemeliharaan (1992), perawatan adalah suatu kombinasi dari berbagai tindakan yang dilakukan untuk menjaga suatu kombinasi dari berbagai tindakan yang dilakukan untuk menjaga suatu barang dalam atau memperbaikinya sampai suatu kondisi yang bisa diterima. Sudrajat (2011) Perawatan atau yang lebih dikenal sebagai maintenance dapat didefinisikan sebagai suatu aktifitas yang diperlukan untuk menjaga atau mempertahankan kealitas peeliharaan atau sesuatu fasilitas agar fasilitas tersebut tetap dapat berfungsi dengan baik dalam kondisi siap pakai.

Berdasarkan pada teori diatas, maka perawatan adalah kegiatan menjaga objek bisa itu berupa fasilitas, mesin dan peralatan pabrik lainnya, perbaikan, penyesuaian maupun suatu usaha dalam menjaga agar mesin tersebut berjalan sesuai dengan mestinya serta memperpanjang/memperlambat terjadinya kerusakan pada mesin

1.1. Keandalan

Keandalan (Reliability) didefinisikan sebagai probabilitas bahwa suatu komponen atau sistem akan melakukan fungsi yang diinginkan sepanjang suatu periode waktu tertentu bilamana digunakan pada kondisi-kondisi pengoprasian yang telah ditentukan (Smith, 2005)

1.2. Reliability Centered Maintenance (RCM)

Preventive Maintenance (PM) merupakan komponen dalam penentuan

Reliability Centered Mintenance (RCM) dimana Penelitian yang dilakukan oleh Selvik & Aven (2011) menjelaskan tentang metode RCM dalam 3 fase yang dijelaskan sebagai berikut:

Fase I : Identifikasi maintenance significance items (MSI) Fase II : Penugasan PM yang sesuai dengan MSI

Fase III : Implementasi dan memperbarui tugas PM

Ketiga fase tersebut dijelaskan pada (Gambar 2.2) dalam sebuah kerangka kerja

reliability centered maintenance (RCM) berikut (Selvik & Aven, 2011):

Gambar 2.1 RRCM Framework sumber: (Selvik & Aven, 2011)

Kotak pertama sampai kotak ke empat mendeskripsikan fase I dan fase II dengan aplikasi dari PM task assessment dan PM interval assessment. Langah selanjutnya yang mencakup fase III yaitu analisis ketidakpastian yang mungkin terjadi dan dikonsultasikan dengan bagian manajemen agar ditindak lanjuti untuk membuat program PM.

RCM diperkenalkan pada tahun 1960, namun pada awalnya digunakan untuk produsen pesawat terbang, maskapai penerbangan dan pemerintah yang ditunjukkan untuk perwatan pesawat terbang (Nowlan et al, 1999). RCM sebagai suatu proses yang digunakan untuk menentukan apa yang seharusnya dilakukan untuk menjamin suatu sistem dapat berjalan dengan baik sesuai dengan fungsi yang diinginkan oleh pengguna (Moubray, 1997)

2.2.2 Reliability Centered Maintenance (RCM)

RCM diperkenalkan pada tahun 1960, namun pada awalnya digunakan untuk produsen pesawat terbang, maskapai penerbangan dan pemerintah yang ditunjukkan untuk perwatan pesawat terbang (Nowlan et al, 1999). RCM sebagai suatu proses yang digunakan untuk menentukan apa yang seharusnya dilakukan untuk menjamin suatu sistem dapat berjalan dengan baik sesuai dengan fungsi yang diinginkan oleh pengguna (Moubray, 1997).

Dalam RCM terdapat 4 komponen utama yaitu reactive maintenance, preventive maintenance, predictive testing and inspection, dan proactive maintenance.

1. Reactive Maintenance

Reactive maintenance yang juga biasa disebut breakdown maintenance, fix-when-fail maintenance, run-to-fix-when-failure maintenance, atau repair maintenance.

Pendekatan ini melakukan pergantian komponen/mesin hanya pada saat komponen atau mesin tidak bekerja sesuai dengan fungsinya. Asumsi dalam pendekatan ini yaitu setiap komponen, mesin atau sistem memiliki kemungkinan yang sama untuk rusak. Reactive maintenance dapat dipraktikkan secara efektif hanya jika dilakukan sebagai keputusan yang disengaja untuk memilih melakukan perawatan reaktif setelah melakukan analisis RCM dengan membandingkan risiko dan biaya perawatan untuk mitigasi risiko tersebut dan biaya akibat kegagalan mesin atau sistem.

2. Preventive Maintenance

Preventive maintenance (PM) yang juga disebut time-driven maintenance atau

interval-based maintenance dilakukan tanpa melihat kondisi komponen. Kegiatan

preventive maintenance terdiri dari jadwal pemeriksaan periodik, penggantian komponen, perbaikan komponen, penyesuaian setelan mesin, kalibrasi, pelumasan, dan pembersihan. preventive maintenance dijadwalkan secara rutin dengan sejumlah pemeriksaan dan pemeliharaan dengan interval tertentu agar mengurangi kegagalan pada komponen yang rentan terhadap kegagalan fungsi.

Dalam menentukan jarak waktu pelaksanaan PM parameter yang digunakan yaitu

Mean Time Between Failure (MTBF) Setelah interval waktu didapatkan langkah selanjutnya yaitu pemantauan terhadap kondisi mesin atau peralatan dengan desain sebuah predictive testing and inspection (PTI). Tujuan pemantauan mesin atau peralatan yaitu untuk menentukan kondisi mesin pada saat itu dan memprediksi kecenderungan kondisi mesin untuk perawatan kondisi mesin atau peralatan di masa depan. Beberapa teknik yang digunakan untuk peramalan kondisi mesin:

a. Antisipasi kegagalan dari pengalaman masa lalu b. Distribusi statistik kegagalan

3. Predictive Testing and Inspection (PTI)

predictive testing and inspection juga sering disebut sebagai predictive maintenance. Untuk mengetahui kondisi sebuah mesin, PTI menggunakan data performansi, teknik uji non intrusif, dan pengamatan visual. Analisis dari kondisi mesin digunakan untuk membuat perencanaan dan penjadwalan perawatan mesin.

4. Proactive Maintenance

Hal yang membedakan proactive maintenance dari jenis maintenance lain yaitu mempraktikkan proses perbaikan secara terus-menerus dengan menggunakan umpan balik dan komunikasi untuk memastikan bahwa perubahan dalam desain atau proses memberikan pengaruh positif. Penggunaan root cause analysis dan

predictive analysis pada Proactive maintenance ditujukan agar dapat meningkatkan efektivitas dari pemeliharaan serta evaluasi periodik terhadap interval pemeliharaan dan pelaksanaannya, serta mengintegrasikan fungsi dengan dukungan pemeliharaan ke dalam program perencanaan pemeliharaan.

2.2.3 Teori Keandalan

Menurut pendapat para pakar, reliabilitas adalah probabilitas suatu komponen atau sistem dimana komponen atau sistem tersebut berfungsi secara normal dalam kondisi tertentu dan dalam selang waktu tertentu (Ebeling, 1997). Untuk menghitung keandalan sebuah komponen dari suatu sistem digunakan formula sebagai berikut (Dhillon, 2002):

∫

− = − = t dt t f t F t R 0 ( ) 1 ) ( 1 ) ( Dengan:R(t) = keandalan komponen pada saat t

F(t) = fungsi distribusi kumulatif kegagalan komponen f(t) = fungsi tingkat kegagalan komponen

Beberapa parameter utama yang menggambarkan keandalan:

MTBF = Mean Time Between Failure adalah jarak waktu rata-rata antar kegagalan komponen atau sistem yang dapat diperbaiki

MTTR = Mean Time to Repair adalah jarak waktu rata-rata antara kebutuhan perbaikan

MTTF = Mean Time to Failure adalah jarak waktu rata-rata antar kegagalan komponen atau sistem yang harus diganti

Failure Rate = Adalah frekuensi kegagalan suatu komponen atau sistem

2.2.4 Distribusi Weibull untuk Menghitung Keandalan

Distribusi Weibull pertama kali diperkenalkan oleh ahli fisika dari Swedia Waloddi Weibull pada tahun 1939. dalam aplikasinya distribusi ini sering digunakan untuk memodelkan “waktu sampai kegagalan (time to failure)” ilustrasi yang khas, contohnya pada sistem dimana jumlah kegagalan meningkat dengan berjalannya waktu berupa kegagalan yang terjadi oleh suatu sistem, Distribusi Weibull merupakan distribusi yang digunakan terutama dalam analisis umur suatu objek karena bentuk distribusinya yang bermacam-macam sehingga memungkinkan berbagai bentuk data untuk sesuai dengan distribusi (Narang, 2012). Dalam distribusi Weibull terdapat 2 parameter, yaitu β (beta) yang disebut

shape parameter yaitu parameter yang menentukan bentuk dari distribusi data dan θ (theta) yang disebut scale parameter yang memengaruhi sebaran data. Parameter beta menggambarkan laju kerusakan pada komponen atau sistem. Untuk menghitung keandalan dalam distribusi ini digunakan formula (Ebeling, 1997) :

𝑅

(

𝑡

) =

𝑒

−�𝑡𝜃�𝛽#(5)

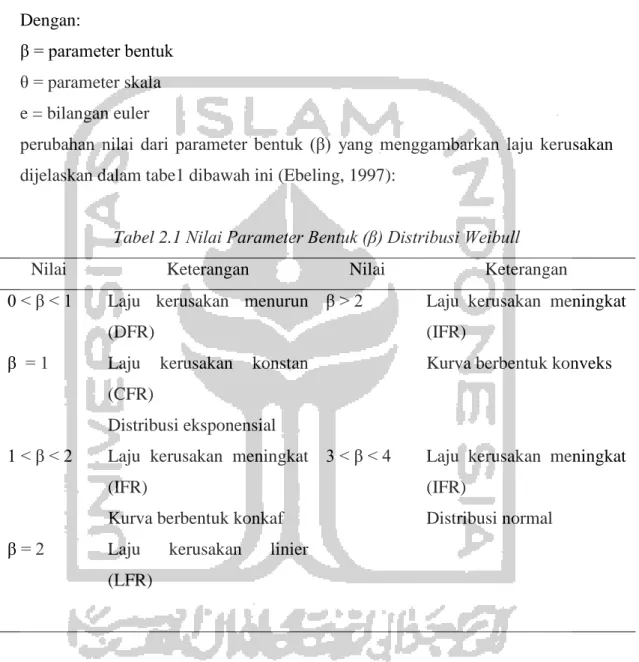

Dimana t ≥ 0, θ > 0 dan β > 0 Dengan: β = parameter bentuk θ = parameter skala e = bilangan eulerperubahan nilai dari parameter bentuk (β) yang menggambarkan laju kerusakan dijelaskan dalam tabe1 dibawah ini (Ebeling, 1997):

Tabel 2.1 Nilai Parameter Bentuk (β) Distribusi Weibull

Nilai Keterangan Nilai Keterangan

0 < β < 1 Laju kerusakan menurun (DFR)

β > 2 Laju kerusakan meningkat (IFR)

β = 1 Laju kerusakan konstan (CFR)

Distribusi eksponensial

Kurva berbentuk konveks

1 < β < 2 Laju kerusakan meningkat (IFR)

3 < β < 4 Laju kerusakan meningkat (IFR)

Kurva berbentuk konkaf Distribusi normal β = 2 Laju kerusakan linier

(LFR)

Beta(β) disebut sebagai parameter bentuk (shape parameter). theta (θ ) adalah paramater skala (scale parameter) yang mempengaruhi nilai rata-rata (mean) dan sebaran dari sebuah distribusi. Nilai parameter bentuk (shape parameter) memberikan pengetahuan yang dalam mengenai perilaku dari proses kegagalan, yang dijelaskan dalam tabel 2.1.

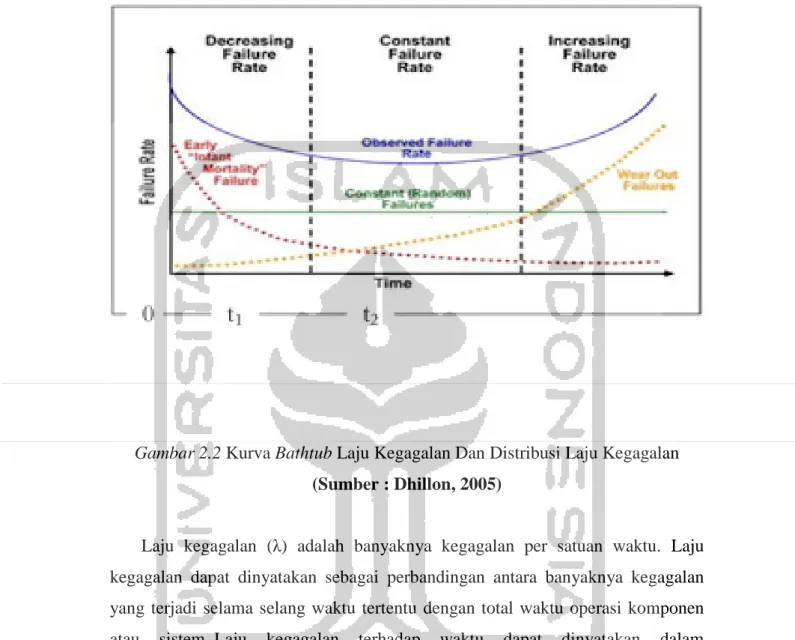

Gambar 2.2 Kurva Bathtub Laju Kegagalan Dan Distribusi Laju Kegagalan

(Sumber : Dhillon, 2005)

Laju kegagalan (λ) adalah banyaknya kegagalan per satuan waktu. Laju kegagalan dapat dinyatakan sebagai perbandingan antara banyaknya kegagalan yang terjadi selama selang waktu tertentu dengan total waktu operasi komponen atau sistem.Laju kegagalan terhadap waktu dapat dinyatakan dalam persamaan (Ebeling, 1997) :

Laju kegagalan dalam beberapa kasus dapat ditunjukkan sebagai penambahan atau increasing failure rate (IFR), sebagai penurunan atau decreasing failure rate (DFR), dan sebagai konstan atau constant failure rate (CFR), pada saat fungsi laju kegagalan λ(t) adalah fungsi penambahan, penurunan atau konstan. Konsep laju kegagalan dilatarbelakangi oleh banyak komponen atau sistem rekayasa yang ternyata menunjukkan perilaku λ(t) mengikuti kurva bak mandi

(bathtub curve) seperti gambar 2.2 Berdasarkan gambar 2.2, sebuah sistem akan bekerja dengan sejarah hidup yang terbagi dalam tiga masa yaitu: (Dhillon, 2005)

a. Masa Awal (Burn-in)

Pada periode 0 sampai dengan t1 (permulaan bekerjanya peralatan), kurva menunjukkan bahwa laju kerusakan menurun dengan bertambahnya waktu atau disebut sebagai decreasing failure rate (DFR). Laju kegagalan λ(t) menunjukkan gejala menurun akibat kegagalan dini. Kegagalan tersebut diakibatkan kerusakan dalam manufaktur, retak saat pengelasan, patah, adanya kontaminasi, dan rendahnya kualitas pengendalian. (Ebeling, 1997)

b. Masa Berguna (Useful Life)

Pada periode t1 dan t2 laju kerusakan cenderung tetap atau disebut constant

failure rate (CFR). Periode ini biasanya dikenal sebagai useful life period. Komponen menunjukkan λ(t) yang kurang lebih konstan. (Ebeling, 1997)

c. Masa Aus (Wearout)

Pada periode setelah t2 menunjukkan bahwa laju kerusakan meningkat dengan bertambahnya waktu atau disebut dengan increasing failure rate (IFR). Fungsi laju kegagalan λ(t) menunjukkan peningkatan dimana peluang kegagalan komponen selama interval waktu yang sama menjadi bertambah besar. Kegagalan ini diakibatkan oleh penuaan, korosi, gesekan, sehingga di sebut fase pengausan (wearout). (Ebeling, 1997)

Sedangkan untuk menghitung tingkat kegagalan (hazard rate) digunakan formula sebagai berikut (Ebeling, 1997):

𝜆(𝑡) =𝛽𝜃 �𝜃�𝑡 𝑡−1#(6)

𝑀𝑇𝑇𝐹 =𝜃Γ �1 +𝛽�1 #(7)

Fungsi kehandalan distribusi weibull adalah:

Laju kegagalan distribusi weibull adalah:

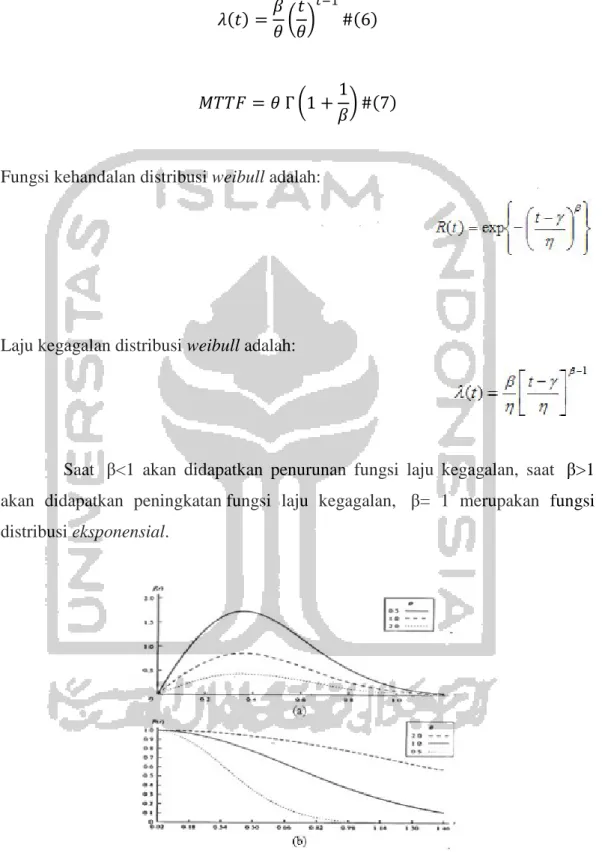

Saat β<1 akan didapatkan penurunan fungsi laju kegagalan, saat β>1 akan didapatkan peningkatan fungsi laju kegagalan, β= 1 merupakan fungsi distribusi eksponensial.

Gambar 2.3Pengaruh dari θ (a) Dalam Probability density functionPDF Weibull; (b) Dalam Fungsi Keandalan Weibull (Ebeling, 1997)

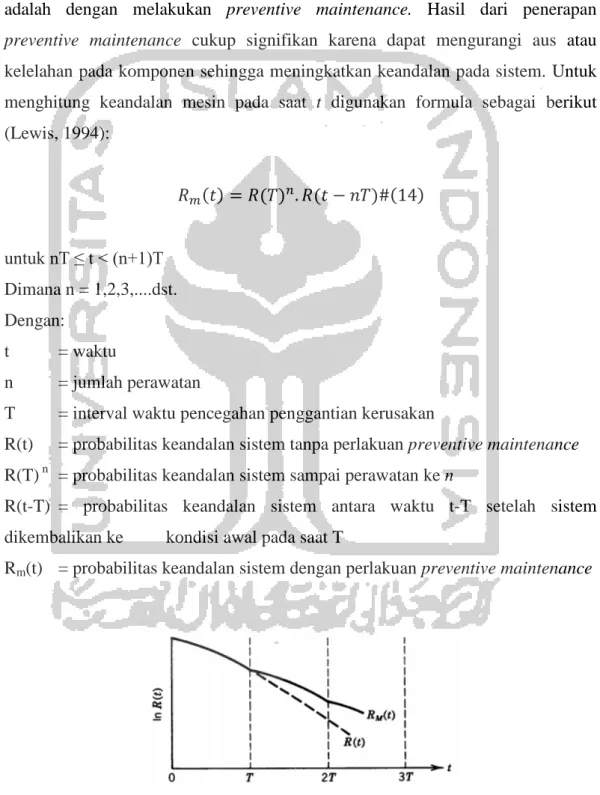

2.2.5 Keandalan dengan Preventive Maintenance

Salah satu cara yang dapat digunakan untuk meningkatkan keandalan adalah dengan melakukan preventive maintenance. Hasil dari penerapan

preventive maintenance cukup signifikan karena dapat mengurangi aus atau kelelahan pada komponen sehingga meningkatkan keandalan pada sistem. Untuk menghitung keandalan mesin pada saat t digunakan formula sebagai berikut (Lewis, 1994): 𝑅𝑚(𝑡) =𝑅(𝑇)𝑛.𝑅(𝑡 − 𝑛𝑇)#(14) untuk nT ≤ t < (n+1)T Dimana n = 1,2,3,....dst. Dengan: t = waktu n = jumlah perawatan

T = interval waktu pencegahan penggantian kerusakan

R(t) = probabilitas keandalan sistem tanpa perlakuan preventive maintenance

R(T) n = probabilitas keandalan sistem sampai perawatan ke n

R(t-T) = probabilitas keandalan sistem antara waktu t-T setelah sistem dikembalikan ke kondisi awal pada saat T

Rm(t) = probabilitas keandalan sistem dengan perlakuan preventive maintenance

Gambar 2.4 Pengaruh Preventive Maintenance terhadap Reliability sumber: (Lewis, 1994)

Untuk laju kerusakan yang konstan:

R(t) = 𝑒−𝜆𝑡 maka,

Rm(t) = (𝑒−𝜆𝑡)n𝑒−𝜆(𝑡−𝑛𝑇)

= (𝑒−𝑛𝜆𝑡) 𝑒−𝜆(𝑡−𝑛𝑇) = 𝑒−𝜆𝑡 = R(t)

Hasil dari (gambar 2.3) penurunan formula di atas membuktikan bahwa kerusakan yang memiliki laju kerusakan konstan atau memiliki distribusi eksponensial tidak akan berpengaruh bila diberi perlakuan perawatan pencegahan, dengan demikian tidak ada peningkatan keandalan.

Untuk kerusakan yang memiliki laju konstan atau memiliki distribusi eksponensial, perlakuan preventive maintenance tidak memiliki pengaruh terhadap laju kerusakan, yang berarti tidak ada peningkatan keandalan. Namun apabila laju kerusakan tidak konstan dan perlakuan preventive maintenance tidak meningkatkan keandalan komponen, solusi yang lebih baik yaitu mengganti komponen tersebut (Lewis, 1994).

2.2.6 Analisis Time Between Failure

Time Between Failure (TBF) merupakan jarak antara awal perhitungan mesin berjalan sampai mesin mengalami downtime. Sedangkan Mean Time Between Failure merupakan rata rata dari TBF. Pada gambar 2.4 ini adalah Langkah dalam menganalisis time between failure (TBF) (Louit, et al., 2009). Teknik menganalisis tren data TBF adalah dengan graphical test yaitu dengan melakukan plot data kumulatif TBF sebagai sumbu X dengan kumulatif kegagalan sebagai sumbu Y akan terlihat pola data yang terbentuk seperti gambar 2.5 Grafik D menunjukkan ada tren dalam data, sementara grafik A,B, dan C dianggap tidak menunjukkan suatu tren data.

Gambar 2.5 cumulative failures vs time-plots sumber: (Louit, et al., 2009)

Graphical test yang kedua yaitu dengan melakukan plot data TBF yaitu data TBF sebelumnya (i-1)th sebagai sumbu X dengan data TBF saat ini ith sebagai sumbu Y. Apabila grafik yang terbentuk merupakan kumpulan satu kumpulan titik seperti gambar 2.6 maka data dianggap tidak memiliki tren sedangkan bila lebih dari satu kumpulan titik maka terdapat tren.

Gambar 2.6 successive service life plot sumber: (Louit, et al., 2009)

Apabila terdapat tren dalam data maka akan dilakukan Power Law Process NHPP (Non Homogenous Poisson Process). Parameter yang dimaksud adalah sebagai berikut (Wreckman, et al., 2001):

1

)

(

)

(

=

β−η

η

β

λ

t

t

Dengan perhitungan kemungkinan angka kegagalan :

( )

i i n n i t it

m

(

)

=

∑

=θ

θ β Perhitungan Kehandalan : )}] ( ) ( { exp[ ) (t m n t m t R = − + − n = angka/jumlah data ai = angka dari jumlah faultβi = beta (parameter bentuk)

θi = theta (parameter skala)

m(t) = kemungkinan angka kegagalan yang di dapat dari waktu i R(t) = kehandalan

Sedangkan untuk mengetahui parameternya menggunakan : Parameter Skala (scale parameter) :

θ =

𝑡

𝑛𝑛

𝛽1Parameter bentuk (Shape Parameter) :

β =

𝑛

Dengan:

β = shape parameter (parameter bentuk)

θ = scale parameter (parameter skala) tn = total running time

ti = running time saat kegagalan muncul i = 1,2,3....dst

2.2.7 Uji Kecocokan Data/ Goodness of fit

Pengujian yang menyatakan bahwa hasil observasi dari suatu distribusi tertentu disebut juga Uji Kecocokan/Kesesuaian. Dapat dikatakan bila memiliki hipotesa atau dugaan tentang populasi yang menjelaskan probabilita atau kemungkinan

O = adalah nilai observasi pada kategori ke-i E = adalah nilai harapan pada kategori ke-i k = adalah banyaknya kategori

i = 1,2,..k

H0, frekuensi setiap kategori memenuhi suatu nilai/perbandingan.

BAB III

METODE PENELITIAN

3.1 Objek Penelitian

Penelitian ini dilakukan di perusahaan Tekstil yang bertempatan di Yogyakarta jalan Magelang PT. Primissima dengan fokus sistem perawatan

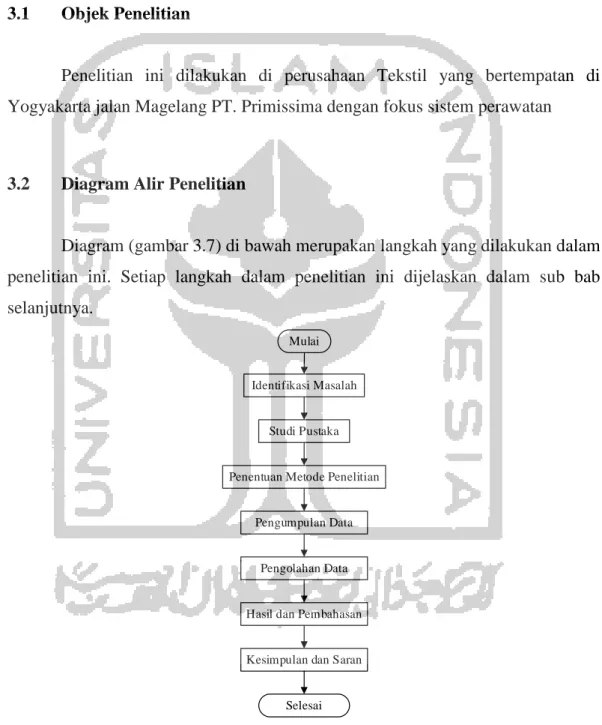

3.2 Diagram Alir Penelitian

Diagram (gambar 3.7) di bawah merupakan langkah yang dilakukan dalam penelitian ini. Setiap langkah dalam penelitian ini dijelaskan dalam sub bab selanjutnya. Mulai Identifikasi Masalah Studi Pustaka Pengumpulan Data Pengolahan Data

Hasil dan Pembahasan

Kesimpulan dan Saran

Selesai

Penentuan Metode Penelitian

3.3 Sumber Data dan Pengumpulan Data

Pada kasus ini menggunakan data primer dan sekunder. Pada data primer merupakan data yang diperoleh melalui observasi dan wawancara langsung dengan teknisi yang bekerja di perusahaan . Sedangkan data sekunder adalah data-data pencatatan dari perusahaan. Data tersebut merupakan data-data komponen-komponen yang tersusun dalam mesin serta data kerusakan mesin dalam jangka waktu 6 bulan.

Data primer yang digunakan untuk melakukan analisa kualitatif yaitu dengan pembuatan Fish Bone Diagram dan Diagram Pareto. Sedangkan data sekunder yang digunakan untuk analisa kuantitatif seperti perhitungan kehandalan komponen mesin, penentuan interval waktu perawatan komponen kritis berdasarkan mean time to failure-nya.

3.3.1 Data Primer

Pengumpulan data primer dilakukan dengan teknik wawancara terhadap pegawai terkait kepada karyawan berupa data jumlah produksi kain, perkiraan biaya pergantian komponen maupun perawatan. Estimasi waktu perbaikan maupun perawatan pada komponen. Data primer yang digunakan yaitu penyebab terjadinya mesin mengalami downtime.

3.3.2 DataSekunder

Pengumpulan data sekunder yang digunakan merupakan data sejarah kegagalan komponen pada mesin shuttleloom, jadwal perawatan mesin dan data teoritis berupa teori tentang pemeliharaan, Reliability-Centered Maintenance, dan

Preventive Maintenance. Data historis yang digunakan yaitu data Time To Repair, Time Between Failure, frekuensi kegagalan mesin, dan jadwal operasional mesin. Data tersebut didapat dari buku teknisi dan sumber lain yang terkait.

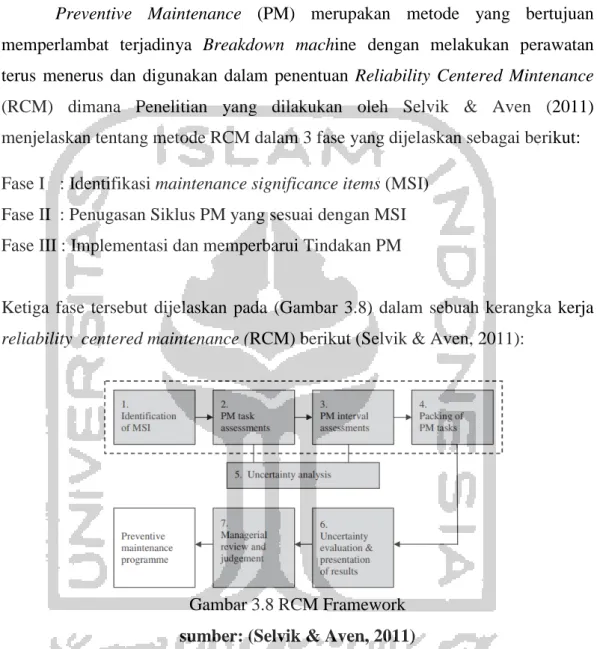

3.4 Pengolahan Data

Preventive Maintenance (PM) merupakan metode yang bertujuan memperlambat terjadinya Breakdown machine dengan melakukan perawatan terus menerus dan digunakan dalam penentuan Reliability Centered Mintenance

(RCM) dimana Penelitian yang dilakukan oleh Selvik & Aven (2011) menjelaskan tentang metode RCM dalam 3 fase yang dijelaskan sebagai berikut: Fase I : Identifikasi maintenance significance items (MSI)

Fase II : Penugasan Siklus PM yang sesuai dengan MSI Fase III : Implementasi dan memperbarui Tindakan PM

Ketiga fase tersebut dijelaskan pada (Gambar 3.8) dalam sebuah kerangka kerja

reliability centered maintenance (RCM) berikut (Selvik & Aven, 2011):

Gambar 3.8 RCM Framework

sumber: (Selvik & Aven, 2011)

Kotak pertama sampai kotak ke empat mendeskripsikan fase I dan fase II dengan aplikasi dari PM task assessment dan PM interval assessment. Langah selanjutnya yang mencakup fase III yaitu analisis ketidakpastian yang mungkin terjadi dan dikonsultasikan dengan bagian manajemen agar ditindak lanjuti untuk membuat program PM.

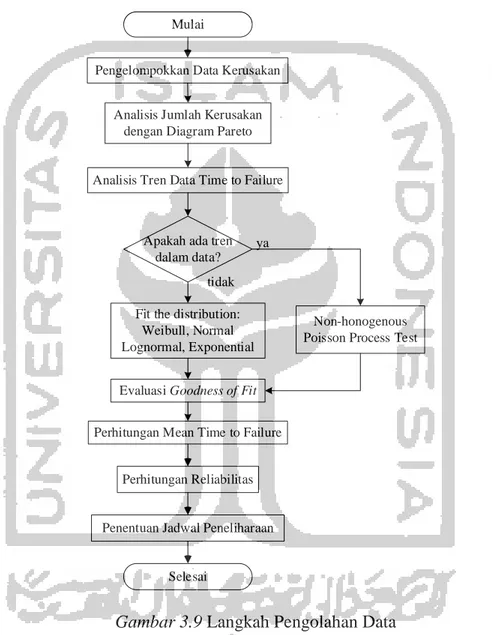

Diagram (gambar 3.9) di bawah ini adalah langkah yang dilakukan dalam pengolahan data. Penjelasan langkah pengolahan data dijelaskan dalam sub-sub bab berikutnya.

Gambar 3.9 Langkah Pengolahan Data Pengelompokkan Data Kerusakan

Analisis Jumlah Kerusakan dengan Diagram Pareto

Analisis Tren Data Time to Failure

Apakah ada tren dalam data?

Fit the distribution: Weibull, Normal Lognormal, Exponential

Evaluasi Goodness of Fit

Perhitungan Mean Time to Failure

Perhitungan Reliabilitas

Penentuan Jadwal Peneliharaan

Selesai

Non-honogenous Poisson Process Test ya

tidak Mulai

3.4.1 Pengelompokan Data Kerusakan

Pengelompokan data kerusakan setiap komponen. Dimana pada setiap komponen memiliki data yang terdiri dari Time to Failure (TTF),Time to Repair (TTR) dan

Time Between Failure (TBF)

3.4.2 Analisis Jumlah Kerusakan

Setelah pengelompokan data berdasarkan komponennya, data setiap kerusakan komponen yang sama akan dijumlah untuk mendapatkan jumlah kerusakan yang digunakan untuk membuat diagram pareto. Lalu dilakukan Penentuan komponen kritis dengan syarat kerusakan melebihi maintenance mingguan yaitu maksimal 24 kerusakan dalam 6 bulan.

3.4.3 Analisis Tren Data

Dilakukan 2 analisis tren data kerusakan setiap komponen, yaitu trend plot

dengan plot antara data kumulatif TBF dengan kumulatif frekuensi kegagalan akan terlihat apakah ada kecenderungan/tren tertentu pada data. Yang kedua merupakan uji grafik successive service life (SSL) plot dengan melakukan scatter

plot data TBF ke-n dengan TBF ke-(n-1). Bila terbentuk lebih dari 2 klaster atau membentuk garis lurus, mengindikasikan ada tren pada data TBF tersebut. Bila tidak terdapat tren maka dilakukan Distribusi Weibull untuk mengetahui laju kerusakan (Failure rate) dan bila terdapat tren maka dilakukan Non-honogeneus Poisson Process test (NHPP) dimana membuktikan data memiliki kecenderungan pengelompokan kerusakan lebih dari satu.

3.4.4 Fit the Distribution dan Evaluasi Goodness of Fit

Selanjutnya data tersebut akan dilakukan perhitungan nilai statistik distribusi untuk mengetahui laju kerusakan dan sifat dari data tersebut. Setelah nilai statistik didapat akan dilakukan fit distribution, distribusi statistik untuk mengetahui apa data tersebut dapat digunakan.

3.4.5 Perhitungan Mean Time to Failure (MTTF)

Perhitungan Mean Time to Failure untuk mendapatkan nilai rata-rata komponen mengalami kerusakan dimana perhitungan ini dijadikan acuan kehandalan mesin mengalami breakdown. yang nanti dipakai untuk menentukan Preventive maintenance yang sesuai.

3.4.6 Perhitungan Reliabilitas

Perhitungan nilai reliabilitas komponen untuk mengetahui kehandalan komponen terhadap waktu(t) untuk mengetahui pada persentasi(%) kehandalan berapa komponen mengalami breakdown. Yang nanti digunakan dalam penentuan tindakan pergantian komponen setelah ditentukannya siklus perawatan dimana :

Fungsi kehandalan distribusi weibull adalah:

Fungsi kehandalan NHPP adalah

)}] ( ) ( { exp[ ) (t m n t m t R = − + − n = angka/jumlah data ai = angka dari jumlah fault

βi = beta (parameter bentuk)

θi = theta (parameter skala)

m(t) = kemungkinan angka kegagalan yang di dapat dari waktu i R(t) = kehandalan

3.4.7 Penentuan Jadwal Pemeliharaan

Menentukan Preventive maintenance (PM) berdasarkan acuan Mean Time to Failure (MTTF) dan dari simulasi reliabilitas, dimana akan diketahui apakah PM memiliki pengaruh dalam memperlambat terjadinya breakdown pada MTTF kehandalan komponen sebelumnya, dimana rumusnya adalah :

𝑅𝑚(𝑡) =𝑅(𝑇)𝑛.𝑅(𝑡 − 𝑛𝑇)#(14) t = waktu

n = jumlah perawatan

T = interval waktu pencegahan penggantian kerusakan

R(t) = probabilitas keandalan sistem tanpa perlakuan preventive maintenance

R(T) n = probabilitas keandalan sistem sampai perawatan ke n

R(t-T) = probabilitas keandalan sistem antara waktu t-T setelah sistem dikembalikan ke kondisi awal pada saat T

Rm(t) = probabilitas keandalan sistem dengan perlakuan preventive maintenance

3.5 Hasil dan Pembahasan

Berisi hasil dari penentuan Strategi perawatan Preventive maintenance dengan metode RCM, dimana terdapat perbandingan penggunaan PM dengan tanpa PM untuk menunjukkan pengaruh PM terhadap kehandalan.

3.6 Kesimpulan dan Saran

Berisi penentuan Strategi perawatan Preventive maintenance dengan metode RCM, dimana terdapat komponen kritis, keandalan komponen serta PM komponen yang terdiri dari siklus dan tindakan, serta saran untuk perusahaan

BAB IV

PENGUMPULAN DAN PENGOLAHAN DATA

4.1 Identifikasi Komponen Kritis

Komponen kritis didefinisikan sebagai komponen yang sering mengalami kerusakan dan memiliki dampak besar terhadap proses produksi dalam hal ini pengaruh pada kualitas produksi. Berikut adalah jumlah downtime pabrik yang tidak terjadwal selama tahun produksi 2017 yang mulai produksi dari tanggal 15 Mei 2017 dan berakhir pada tanggal 1 Januari 2018 :

Gambar 4.10 Downtime Tiap Komponen

Berdasarkan data perbaikan, diketahui Harness dan Eccentric mengalami

downtime 62 kali, Rellgun 39 kali, PickShaft 29 kali, Letoff 12 kali, dan Take up 3 kali. perusahaan memiliki maintenance mingguan yang berarti downtime dibawah 24 kali selama 6 bulan masih dalam batas minimal downtime. Lalu dari gambar 4.10 dapat kita ambil setiap komponen yang memiliki kerusakan yang melebihi 24 kali downtime selama periode waktu tersebut pada Mesin Shuttleloom dan berkaitan dengan pengaruh kualitas pada kain yaitu Harness dan Eccentric yang

mengalami downtime 62 kali, Rellgun 39 kali dan PickShaft 29 kali.

0 50 100 150 200 250 0 10 20 30 40 50 60 70

Harness Eccentric Rellgun Pick Shaft Let Off Take Up

Pareto Diagram

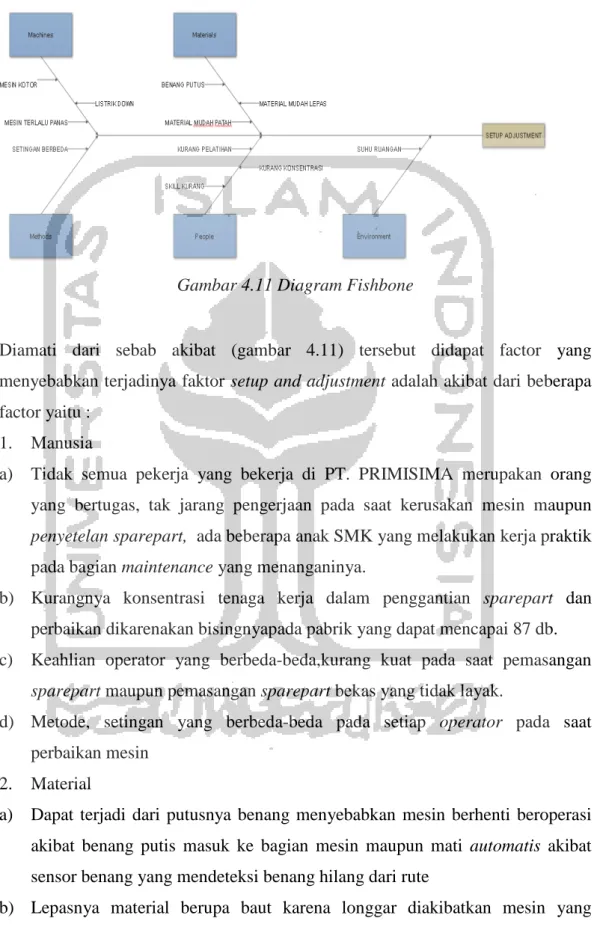

Gambar 4.11 Diagram Fishbone

Diamati dari sebab akibat (gambar 4.11) tersebut didapat factor yang menyebabkan terjadinya faktor setup and adjustment adalah akibat dari beberapa factor yaitu :

1. Manusia

a) Tidak semua pekerja yang bekerja di PT. PRIMISIMA merupakan orang yang bertugas, tak jarang pengerjaan pada saat kerusakan mesin maupun

penyetelansparepart, ada beberapa anak SMK yang melakukan kerja praktik pada bagian maintenance yang menanganinya.

b) Kurangnya konsentrasi tenaga kerja dalam penggantian sparepart dan perbaikan dikarenakan bisingnyapada pabrik yang dapat mencapai 87 db. c) Keahlian operator yang berbeda-beda,kurang kuat pada saat pemasangan

sparepart maupun pemasangan sparepart bekas yang tidak layak.

d) Metode, setingan yang berbeda-beda pada setiap operator pada saat perbaikan mesin

2. Material

a) Dapat terjadi dari putusnya benang menyebabkan mesin berhenti beroperasi akibat benang putis masuk ke bagian mesin maupun mati automatis akibat sensor benang yang mendeteksi benang hilang dari rute

b) Lepasnya material berupa baut karena longgar diakibatkan mesin yang bekerja kasar menyebabkan banyaknya guncangan.

c) Banyaknya tumbukan yang dilakukan mesin sehingga membuat sparepart

rawan mengalami patah 3. Mesin

a) Kotor mesin akibat limbah maupun kotoran dari benang yang menumpuk menjadikan seperti tumpukan kapas, yang bila dibiarkan dapat masuk dan menghambat mesin maupun menggangu proses berjalannya produksi

b) Mati sambungan listrik

c) Mesin yang dipakain 24jam menyebabkan mesin bekerja over 4. Environment

a) Suhu ruangan yang berubah dapat menggangu proses pengkanjian pada benang guna memperkuat benang

Dari analisis tersebut diketahui bahwa 80% penyebab downtime adalah dari

Breakdown, 10% dari Material yang tidak terdeteksi, 8% Human error dan 2% dari Listrik Padam. Maka konsentrasi berlanjut pada berikut adalah mesin beserta komponen mesin yang memiliki frekuensi kerusakan dan jumlah TBF dominan pada stasiun gilingan:

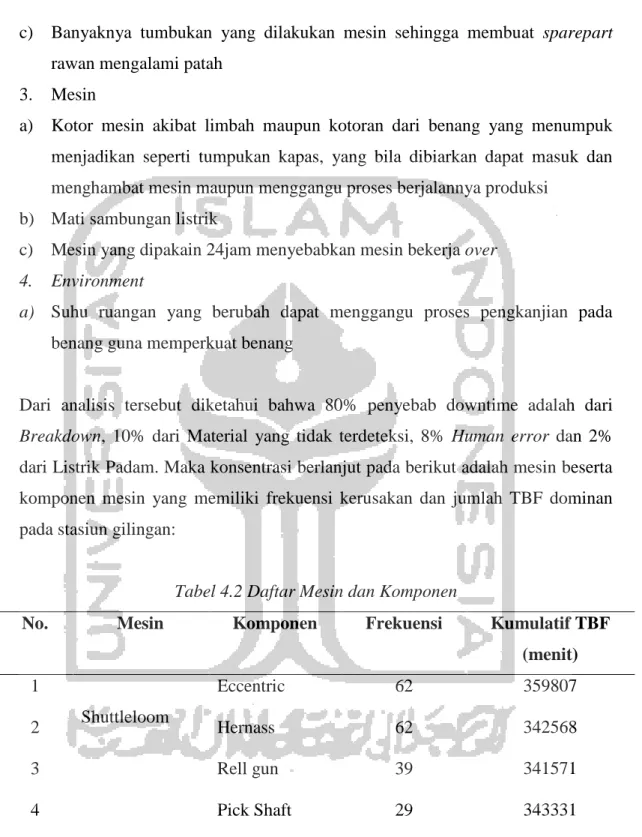

Tabel 4.2 Daftar Mesin dan Komponen

No. Mesin Komponen Frekuensi Kumulatif TBF

(menit) 1 Shuttleloom Eccentric 62 359807 2 Hernass 62 342568 3 Rell gun 39 341571 4 Pick Shaft 29 343331

Komponen di atas (tabel 4.2) merupakan komponen dengan frekuensi kerusakan dan jumlah TBF dominan sehingga komponen tersebut dianggap komponen kritis.

4.2 Proses Produksi di Pabrik Shuttleloom 4.2.1 Bagian Persiapan

Pada tahap ini operator melakukan penggulungan ulang dari bentuk cones

menjadi bentuk relling, lalu proses pemberian kanji untuk benang benang tertentu, mempersiapkan benang benang tate pada mesin warper dan pengkanjian pada benang yang telah digulung dengan beam menggunakan mesin sizing, dan membuat anyaman benang pada dropper, herdo dan sesuai dengan desain dan jenis anyaman yang diinginkan. Adapun mesin yang digunakan pada tahap ini adalah :

a) Mesin Pern winder, mesin ini bertujuan untuk membuat benang palet yang awalnya adalah benang kelos.

b) Mesin Warper, mesin yang bertujuan untuk menggulung benang lusi pada sebuah boom (± 52.000 yard/gulungan)

c) Mesin Sizing, mesin ini berfungis dalam pemberian kanji pada benang yang berguna untuk memperkuat benang terhadap gesekan pada saat proses pertenunan. Dimana pada proses ini dibantu dengan uap pada proses pengkanjian.

d) Mesin Reaching

Mesin ini bertujuan untuk memasukkan benang lusi pada dropper, gun, dan sisir. Mesin ini juga berfungsi sebagai menentukan anyaman dan lebar kain.

4.2.2 Bagian Pertenunan (Shokki)

Proses ini bertujuan untuk proses pertenunan hingga menghasilkan kain. Mesin yang digunakan adalah mesin Shuttleloom dan Airjetloom

4.3 Interval Pelaksanaan Perawatan 4.3.1 Komponen Eccentric

Komponen Eccentric merupakan komponen yang berada pada mesin shuttleloom, yang bertanggung jawab untuk mendorong picker dari pakan ke jatuh nya kain dengan beat up motion. Dalam data 2017-2018 pada komponen

eccentric terjadi 62 kali kegagalan yang menyebabkan mesin berhenti berproduksi pada saat komponen mengalami perbaikan. Berikut ini akan dilakukan pengujian terhadap data komponen eccentric.

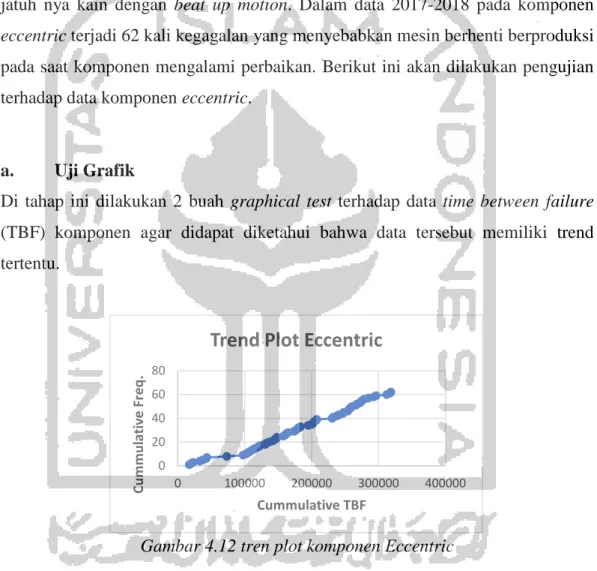

a. Uji Grafik

Di tahap ini dilakukan 2 buah graphical test terhadap data time between failure

(TBF) komponen agar didapat diketahui bahwa data tersebut memiliki trend tertentu.

Gambar 4.12 tren plot komponen Eccentric

Pada Grafik (gambar 4.12) ini menunjukan plot data mendekati garis linear sehingga data dianggap tidak memiliki trend. Selanjutnya akan dianalisis plot data dari data TBF yang terjadi berturut-turut dengan cara menggunakan plot data TBF sebelumnya (i-1) TBF sebagai sumbu X dan TBF pad saat ini sebagai sumbu Y. Dan berikut merupakan grafik uji successive service life plot pada komponen:

0 20 40 60 80 0 100000 200000 300000 400000 Cu mmu la tiv e F re q. Cummulative TBF

Gambar 4.13 successive service life plot komponen Eccentric

Pada grafik (gambar 4.13) tersebut dapat dilihat bahwa terdapat satu kelompok data besar plot dari TBF tersebut sehingga data dinyatakan tidak memiliki trend. Yang selanjutnya akan dilakukan pengolahan data lanjutan.

b. Goodness of fit

Uji kebaikan kesesuaian distribusi probabilitas menggunakan perangkat lunak

minitab 17. Data TBF menggunakan distribusi Weibull dengan nilai goodness of fit 0,01 shape parameter dengan nilai 1.0434, dan scale parameter 95,707

c. Analisis Reliabilitas

Analisis reliabilitas dilakukan dengan cara mencari nilai MTBF lalu menghitung reliabilitas dari komponen dengan formula yang sesuai dengan distribusi statistiknya.

𝑅(𝑡) =𝑒(𝜃𝑡)𝛽 β = beta (parameter bentuk)

θ = teta (parameter skala) t = running time e = bilangan euler 0 10000 20000 30000 40000 0 10000 20000 30000 40000 i t h T BF (i-1) th TBF

Dari data TBF didapatkan MTBF komponen (tanpa dilakukan Preventive maintenance) dengan nilai 92,453 jam berdasarkan pada nilai tersebut kita mengambil preventive maintenance pada waktu perawatan setiap 72 jam atau 3 hari.

Tabel 4.3 Reliabilitas komponen Eccentric

t R(t) n T t-nT R(T)^n R(t-nT) Rm(t) 24 0,789663 0 0 24 1 0,7896633 0,789663348 48 0,614634 0 0 48 1 0,6146343 0,614634397 72 0,475657 1 72 0 0,47565675 1 0,4756567 92,45 0,381153 1 72 20,45 0,47565675 0,81884933 0,38949122 96 0,366705 1 72 24 0,47565675 0,78966334 0,375608707 120 0,281899 1 72 48 0,47565675 0,61463439 0,292355004

Dengan begitu nilai dari reliability( sebelum melakukan preventive maintenance

(PM) adalah sebesar

𝑅(92,453) =𝑒(9295,,453707)1,0434= 0,38115 (tabel 4.3)

Sehingga nilai pada 92,453 jam tanpa PM adalah 38,115%

Lalu dilakukan perbandingan dengan menggunakan preventive maintenance

dengan setiap 72 jam atau 3 hari, lalu pada hari ke 4 dilakukan pengamatan nilai perhitungan untuk mengetahui kehandalan setelah dilakukan PM. Yang sebelumnya perlu dilakukan perhitungan pada komponen untuk mengetahui peluang kehandalan pada t-nT yaitu :

= − = 1,0434 ) 707 , 95 0 24 ( ) 24 ( e Rm 0,7896

Setelah didapat kehandalan pada (t-nT) maka dapat didapatkan kehandalan saat melakukan preventive maintenance (Rm(t)) :

= = 1,0434 ) 707 , 95 96 ( ) 96 ( e Rm 0,3756

Bila dilakukan perbandingan nilai kehandalan tanpa PM dan dengan PM pada nilai 96, R(96) sebesar 36,67% sedangkan dengan menggunakan PM Rm(96) sebesar 37,56%, atau dapat diliat pada grafik gambar 4.14 dibawah.

Gambar 4.14 Reliabilitas komponen Eccentric

Dari grafik (gambar 4.14) diatas terdapat perbedaan peningkatan reliability sebelum dilakukan PM dan setelah dilakukan PM, dimana sebelum dilakukan PM pada hari ke 4 sebesar 36,67% dan setelah dilakukan PM sebesar 37,56%. terdapat peningkatan namu cukup kecil, maka dari itu peniliti melakukakan simulasi dimana saat ini dilakukan pada saat tingkat reliability (

60

≥ %) untuk memperpanjang keandalan pada komponen. Dari perhitungan untuk mempertahankan keandalan komponen saat realibilty ( ≥60 %) maka komponen perlu dilakukan perawatan pada siklus PM 49 jam (tabel 4.4).

0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 0 200 400 600 800 1000 Axis T itle Axis Title

Grafik Reliability

R(t) Rm(t)Tabel 4.4 Reliability Eccentric interval 49jam t R(t) n T t-nT R(T)^n R(t-nT) Rm(t) 20 0,82263823 0 0 20 1 0,8226382 0,82263823 40 0,66870777 0 0 40 1 0,6687077 0,6687077 49 0,60816268 1 49 0 0,608162682 1 0,60816268 60 0,54100159 1 49 11 0,608162682 0,9006579 0,54774653 80 0,43630814 1 49 31 0,608162682 0,7345966 0,4467542 95 0,37072417 1 49 46 0,608162682 0,6277670 0,3817844 120 0,28189893 2 49 22 0,369861848 0,8060147 0,2981141 140 0,22601322 2 49 42 0,369861848 0,6548005 0,24218574 160 0,18095691 3 49 13 0,224936173 0,8828909 0,1985941 180 0,14470704 3 49 33 0,224936173 0,7194809 0,1618372 200 0,11559357 3 49 53 0,224936173 0,5828964 0,1311144

Gambar 4.15 Grafik interval 49jam Eccentric 0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 0 100 200 300 400 500 600 700 Axis T itle Axis Title

Reliability

R(t) Rm(t)Dapat dilihat (gambar 4.15) peningkatan yang terjadi bila dilakukan PM 49 jam dimana dengan dilakukannya PM dengan interval 49 jam dapat memperlambat terjadinya Failure pada mesin , lalu apabila disimulasikanvdari faktor produksi kain dengan asumsi pergantian komponen dilakukan pada saat kehandalan 38% dengan waktu perawatan 5 menit dengan biaya perawatan Rp.10.000 dan 30menit pergantian komponen dengan biaya komponen Rp.254.000.Dengan menggunakan PM dan menambahkan total waktu(jam) serta jumlah produksi(yard) sebagai berikut :

Gambar 4.16 Perbandingan Opportunityloss vs biaya komponen eccentric

PM Total Perawatan/ tahun Pergantian komponen/ tahun Total waktu PM/menit Total waktu CM/menit Opportunity

loss/yard Total Biaya 92,45 87 87 436,12 2616,76 57383,08 23.027.539 49 164 84 822,85 2546,52 63331,92 23.206.303

Dari perbandingandiatas diketahui bahwa interval PM 49 jam memberikan

Opportunity loss persentasi 45% lebih besar dibanding sebelumnya dan total biaya 51% lebih kecil.

4.3.2 Komponen Rell gun

Berdasarkan data yang terkumpul, komponen Rell gun ini mengalami downtime

yang tidak direncanakan selama 30 menit dalam periode 6 bulan pada tahun 2017-2018 sebanyak 39 kali. Yang dapat terus mengurangi produktivitas yang dapat diperoleh. Berikut ini akan dilakukan pengujian terhadap data rell gun

a. Uji Grafik

Di tahap ini dilakukan 2 buah graphical test terhadap data time between failure(TBF) komponen agar didapat diketahui bahwa data tersebut memiliki trend tertentu.

Gambar 4.17 plot tren komponen Rell gun

Pada Grafik (gambar 4.17) ini menunjukan plot data mendekati garis linear sehingga data dianggap tidak memiliki trend. Selanjutnya akan dianalisis plot data dari data TBF yang terjadi berturut-turut dengan cara menggunakan plotdata TBF sebelumnya (i-1) TBF sebagai sumbu X dan TBF pad saat ini sebagai sumbu Y. Dan berikut merupakan grafik uji successive service life plot pada komponen:

Gambar 4.18 successive service life plot komponen Rell gun

0 20 40 60 0 100000 200000 300000 400000 Cu mmu la tiv e F re q. Cummulative TBF

Trend Plot Rell Gun

0 10000 20000 30000 40000 0 10000 20000 30000 40000 i t h T BF (i-1) th TBF

Pada grafik (gambar 16) tersebut dapat dilihat bahwa terdapat satu kelompok data besar plot dari TBF tersebut sehingga data dinyatakan tidak memiliki trend. Yang selanjutnya akan dilakukan pengolahan data lanjutan

b. Goodness of fit

Uji kebaikan suai distribusi probabilitas menggunakan perangkat lunak minitab

17. Data TBF menggunakan distribusi Weibull dengan nilai goodness of fit 0,027 dengan nilai 1.109, shape parameter dengan nilai 1,08258, dan scale parameter

150,88 .

c. Analisis Reliabilitas

Analisis reliabilitas dilakukan dengan cara mencari nilai MTTF lalu menghitung reliabilitas dari komponen dengan formula yang sesuai dengan distribusi statistiknya.

𝑅(𝑡) =𝑒(𝜃𝑡)𝛽

Dari hasil perhitungandari data TBF didapatkan nilai MTTF yaitu 145,75 jam Dimana pada nilai 145,75 memiliki

= = 1.0826 ) 88 , 150 75 , 145 ( ) 75 , 145 ( e Rm 0,38165

Yang berarti pada nilai tersebut reliability bernilai 31,65% dan kita mengambil PM pada nilai terdekatnya yaitu 120 jam atau 5 hari dan melakukan perhitungan

reliability pada = = 1.0826 ) 88 , 150 120 ( ) 120 ( e Rm 0,4582

Tabel 5 Reliabilitas komponen Rell gun dengan PM setiap 120 jam t R(t) n T t-nT R(T)^n R(t-nT) Rm(t) 24 0,872264203 0 0 24 1 0,87226 0,87226 48 0,748692101 0 0 48 1 0,74869 0,74869 72 0,638314751 0 0 72 1 0,63831 0,63831 96 0,541747488 0 0 96 1 0,54174 0,54174 120 0,458202621 1 120 0 0,458202621 1 0,45820 145,749 0,381651596 1 120 25,749 0,458202621 0,86288 0,39537 144 0,386455029 1 120 24 0,458202621 0,87226 0,39967 168 0,325170226 1 120 48 0,458202621 0,74869 0,34305 192 0,273042188 1 120 72 0,458202621 0,63831 0,29247 216 0,228854476 1 120 96 0,458202621 0,5417 0,2482 240 0,191505358 2 120 0 0,209949642 1 0,2099 264 0,160014661 2 120 24 0,209949642 0,87226 0,1831 288 0,133521103 2 120 48 0,209949642 0,74869 0,1571 312 0,111274745 2 120 72 0,209949642 0,6383 0,134 336 0,092627175 2 120 96 0,209949642 0,54174 0,1137 360 0,0770209 3 120 0 0,096199476 1 0,0961 384 0,063978799 3 120 24 0,096199476 0,87226 0,083 408 0,053094114 3 120 48 0,096199476 0,748692 0,0720 432 0,044021221 3 120 72 0,096199476 0,63831 0,0614 456 0,036467281 3 120 96 0,096199476 0,54174 0,052 480 0,030184806 4 120 0 0,044078852 1 0,044 504 0,024965111 4 120 24 0,044078852 0,8722 0,038

Lalu dilakukan perbandingan dengan menggunakan preventive maintenance

(tabel 5) dengan setiap 120 jam atau 5 hari, lalu pada hari ke 6 dilalukan pengamatan nilai perhitungan untuk mengetahui kehandalan setelah dilakukan PM. = = 1,0806 ) 88 , 150 144 ( ) 144 ( e Rm 0,3996

Bila dilakukan perbandingan nilai kehandalan tanpa PM dan dengan PM pada nilai 144, R(144) sebesar 38,64%% sedangkan dengan menggunakan PM Rm(144) sebesar 39,96%%, atau dapat diliat pada grafik gambar dibawah.

Gambar 4.19 Reliabilitas komponen Rell gun dengan interval PM 120 jam

Dari grafik (gambar 4.19) diatas terdapat perbedaan peningkatan reliability sebelum dilakukan PM dan setelah dilakukan PM, dimana sebelum dilakukan PM pada hari ke 6 sebesar 38,64% dan setelah dilakukan PM sebesar 39,96%. terdapat peningkatan namun cukup kecil, maka dari itu peniliti melakukakan simulasi dimana saat ini dilakukan pada saat tingkat reliability (≥70%) untuk memperpanjang keandalan pada komponen. Dari perhitungan untuk mempertahankan keandalan komponen saat realibilty (≥70%) maka komponen perlu dilakukan perawatan pada siklus PM 85 jam(tabel 6).

0 0.2 0.4 0.6 0.8 1 0 200 400 600 800 Axis T itle Axis Title

Grafik Rellgun

R(t) Rm(t)Tabel 4.6 Reliabilitas komponen Rell gun interval 58 t R(t) n T t-nT R(T)^n R(t-nT) Rm(t) 10 0,94840712 0 0 10 1 0,94840712 0,9484071 20 0,893879832 0 0 20 1 0,893879832 0,8938798 30 0,840292092 0 0 30 1 0,840292092 0,8402920 40 0,788529569 0 0 40 1 0,788529569 0,7885295 50 0,738964801 0 0 50 1 0,738964801 0,7389648 58 0,701009992 1 58 0 0,701009992 1 0,7010099 60 0,691762356 1 58 2 0,701009992 0,990767103 0,6945376 70 0,646980251 1 58 12 0,701009992 0,937507994 0,6572024 80 0,604615195 1 58 22 0,701009992 0,883046499 0,6190244 90 0,564626352 1 58 32 0,701009992 0,829777285 0,5816821 100 0,526949201 1 58 42 0,701009992 0,778433443 0,5456896 110 0,491504223 1 58 52 0,701009992 0,729332316 0,5112692 120 0,458202621 2 58 4 0,491415009 0,980547253 0,4818556 130 0,426950222 2 58 14 0,491415009 0,926585014 0,4553377 140 0,397650215 2 58 24 0,491415009 0,872264203 0,4286437 150 0,370205092 2 58 34 0,491415009 0,819340629 0,402636 160 0,344518042 2 58 44 0,491415009 0,768427554 0,3776168 170 0,320493958 2 58 54 0,491415009 0,719795339 0,3537182 180 0,298040152 3 58 6 0,344486832 0,969989523 0,3341486 188 0,281147276 3 58 14 0,344486832 0,926585014 0,3191963 200 0,25748758 3 58 26 0,344486832 0,861540388 0,2967893

Gambar 4.20 Grafik Reliabilitas komponen RellgunPM 85 jam

Dapat dilihat pada gambar 18 peningkatan yang terjadi bila dilakukan PM 85 jam dimana dengan dilakukannya PM dengan interval 85jam dapat memperlambat terjadinya Failure pada mesin , lalu apabila disimulasikandari faktor produksi kain dengan asumsi pergantian komponen dilakukan pada saat kehandalan 31%. dengan waktu perawatan 5 menit dengan biaya perawatan Rp.10.000 dan 30menit pergantian komponen dengan biaya komponen Rp.254.000.Dengan menggunakan PM dan menambahkan total waktu(jam) serta jumlah produksi(yard) sebagai berikut :

Tabel 4.7 Perbandingan Opportunity loss vs biaya rellgun

PM Perawatan/tahun Pergantian/ tahun Total waktu PM/menit Total waktu CM/menit Opportunity

loss/yard Total Biaya

145,7 55 55 276,63 1659,83 36398,64 14.606.590

58 139 42 695,17 1286,80 37253,90 12.285.323

Dari perbandingan pada tabel 4.7 diatas diketahui bahwa interval PM 35 jam memberikan Opportunity loss lebih besar dengan persentasi 50,58% lebih besar dibanding sebelumnya namun dilihat dari Total biaya yang dikeluarkan memiliki persentasi 45% lebih kecil.

0 0.2 0.4 0.6 0.8 1 0 100 200 300 400 500 Axis T itle Axis Title

Grafik Rellgun

R(t) Rm(t)4.3.3 Komponen Harness

Berdasarkan data yang terkumpul, komponen Harness mengalami downtime yang tidak direncanakan selama 26 menit sebanyak 18 kali. Hal tersebut tentu mengurangi produktivitas dan potensi nira yang dapat diperoleh. data TBF yang didapatkan:

Komponen Harness merupakan komponen yang berada pada mesin shuttleloom,. Dalam data 2017-2018 pada komponen harness terjadi 62 kali kegagalan yang menyebabkan mesin berhenti berproduksi pada saat komponen mengalami perbaikan. Berikut ini akan dilakukan pengujian terhadap data komponen harness

Selanjutnya akan dilakukan pengujian terhadap data tersebut untuk menentukan model matematis reliabilitas yang sesuai. Uji tersebut adalah:

a. Uji grafik

Di tahap ini dilakukan 2 buah graphical test terhadap data time between failure(TBF) komponen agar didapat diketahui bahwa data tersebut memiliki trend tertentu (gambar 19).

:

Gambar 4.21 plot tren komponen Harness

0 10 20 30 40 50 60 70 0 100000 200000 300000 400000 Cu mmu la tiv e F re q. Cummulative TBF

Pada Grafik (gambar 4.21) ini menunjukan plot data mendekati garis linear sehingga data dianggap tidak memiliki trend. Selanjutnya akan dianalisis plot data dari data TBF yang terjadi berturut-turut dengan cara menggunakan plotdata TBF sebelumnya (i-1) TBF sebagai sumbu X dan TBF pad saat ini sebagai sumbu Y. Dan berikut merupakan grafik uji successive service life plot pada komponen:

Gambar 4.22 successive service life plot komponen Harness

Pada grafik (gambar 4.22) tersebut dapat dilihat bahwa terdapat satu kelompok data besar plot dari TBF tersebut sehingga data dinyatakan tidak memiliki trend. Yang selanjutnya akan dilakukan pengolahan data lanjutan

b. Goodness of fit

Uji kebaikan suai distribusi probabilitas menggunakan perangkat lunak minitab

17. Data TBF menggunakan distribusi Weibull dengan nilai goodness of fit 0,01 dengan nilai 1.771, shape parameter dengan nilai 1,20144 dan scale parameter

98,685

c. Analisis Reliabilitas

Analisis reliabilitas dilakukan dengan cara mencari nilai MTTF lalu menghitung reliabilitas dari komponen dengan formula yang sesuai dengan distribusi statistiknya. 0 10000 20000 30000 0 5000 10000 15000 20000 25000 30000 i t h T BF (i-1) th TBF

𝑅(𝑡) =𝑒(𝜃𝑡)𝛽

Dari hasil perhitungandari data TBF didapatkan nilai MTTF yaitu 95,33 jam Dimana pada nilai 95,33 memiliki

𝑅(95,33) =𝑒(9895,685,33)1,2014= 0,3832

Yang berarti pada nilai tersebut reliability bernilai 38,32% dan kita mengambil PM pada nilai terdekatnya yaitu 96 jam atau 4 hari dan melakukan perhitungan

reliability pada = = 1,2014 ) 685 , 98 120 ( ) 120 ( e Rm 0,3165

Tabel 8 perhitungan Reliability komponen Harness interval 96 jam

t R(t) n T t-nT R(T)^n R(t-nT) Rm(t) 24 0,8328 0 0 24 1 0,83283180 0,83283180 48 0,6566 0 0 48 1 0,65660827 0,65660827 72 0,5042 0 0 72 1 0,50423997 0,50423997 95 0,3831 0 0 95,33 1 0,38316115 0,38316115 96 0,3800 1 96 0 0,380067792 1 0,38006779 120 0,2822 1 96 24 0,380067792 0,83283180 0,31653254 144 0,2070 1 96 48 0,380067792 0,65660827 0,24955565 168 0,1503 1 96 72 0,380067792 0,50423997 0,19164537 192 0,1080 2 96 0 0,144451526 1 0,14445152 216 0,0770 2 96 24 0,144451526 0,83283180 0,12030382

Lalu dilakukan perbandingan dengan menggunakan preventive maintenance

(tabel 8) dengan setiap 96 jam atau 4 hari, lalu pada hari ke 5 dilalukan pengamatan nilai perhitungan untuk mengetahui kehandalan setelah dilakukan PM. = = 1,2014 ) 685 , 98 120 ( ) 120 ( e Rm 0,3165