Rekayasa Kimia

Journal of Chemical Engineering and Environment

&

Lingkungan

Jurnal

AKREDITASI KEMENRISTEKDIKTI

Nomor. 32a/E/KPT/2017

Vol. 12 No. 1 Juni 2017

Jurnal Rekayasa

Jurnal

Rekayasa Kimia & Lingkungan

(Journal of Chemical Engineering and Environment)

TIM EDITORKetua : Dr. Nasrul Arahman, ST., MT.

Anggota :Dr. M. Faisal, ST., M. Eng., Dr. M. Dani Supardan, ST., MT. Dr. Ir. Husni Husin, MT., Mirna Rahmah Lubis, ST., MS.

Web admin/lay out : Wahyu Rinaldi, ST., M.Sc.

Cetak dan sirkulasi : Umi Fathanah, ST., MT.

Reviewer (Mitra Bestari)

Dr. Ir. Darmadi, M.T (Universitas Syiah Kuala), Dr. Ir. Asri Gani, M.Eng (Universitas Syiah Kuala), Dr. Ir. Izarul Machdar, M.Eng (Universitas Syiah Kuala), Dr. Ir. Azhari, M.Sc (Universitas Malikussaleh), Dr. Suripto Dwi Yuwono, S.Si., M.T (Universitas Lampung), Dr. Sunu Herwi Pranolo, S.T., M.Sc (Universitas Negeri Sebelas Maret, Surakarta), Dr. Yuli Setyo Indartono

(Institut Teknologi Bandung), Dr. Agung Sudrajad, S.T., M.Eng (University Pahang Ma laysia), Dr. Muhammad Jawaid (University Sains Malaysia), Dr. Saeid Rajabzadeh Kahnamouei

(Kobe University, Japan), Dr. Agus Saptoro (Curtin University, Malaysia), Dr. Abrar Muslim, ST, M. Eng. (Universitas Syiah Kuala), Dr. Fachrul Razi, ST, MT. (Universitas Syiah Kuala).

Jurnal ini terbit setiap enam bulan sekali

Harga Langganan dua kali terbit: Aceh Rp. 80.000,-

Luar Aceh Rp. 100.000,- (termasuk ongkos kirim) Untuk surat menyurat dan berlangganan, harap menghubungi Sdri. Dewi Yana dengan alamat seperti tercantum di bawah. Petunjuk penulisan artikel dapat dilihat pada halaman terakhir jurnal.

2017 Jurusan Teknik Kimia Fakultas Teknik Universitas Syiah Kuala

Jl. Syech Abdurrauf No. 7, Darussalam, Banda Aceh 23111, Indonesia Hp. +62 853-2299-7268 Fax. (0651) 52222

http://jurnal.unsyiah.ac.id/RKL E-mail: [email protected]

Vol. 12, No. 1, Juni 2017

ISSN: 1412-5064 (cetak), 2356-1661 (online)

Jurnal

Rekayasa Kimia & Lingkungan

(Journal of Chemical Engineering and Environment)

Daftar Isi

Kata Pengantar

Nanik Hendrawati, Yulia Irna

Lestari, Putri Anggraini Wulansari 1 Pengaruh Penambahan Kitosan terhadap Sifat Biodegradable Foam Berbahan Baku Pati Muhammad Nur, Edi Munawar,

Mariana 8 Recovery Air Buangan Condensate pada Ammonia Plant PT. PIM dengan Teknologi Pengolahan Lanjutan

Wara Dyah Pita Rengga, Widya

Prita Hapsari, Dwi Wahyu Ardianto 15 Sintesis Nanopartikel Tembaga dari Larutan CuNO3 menggunakan Ekstrak Bunga Cengkeh

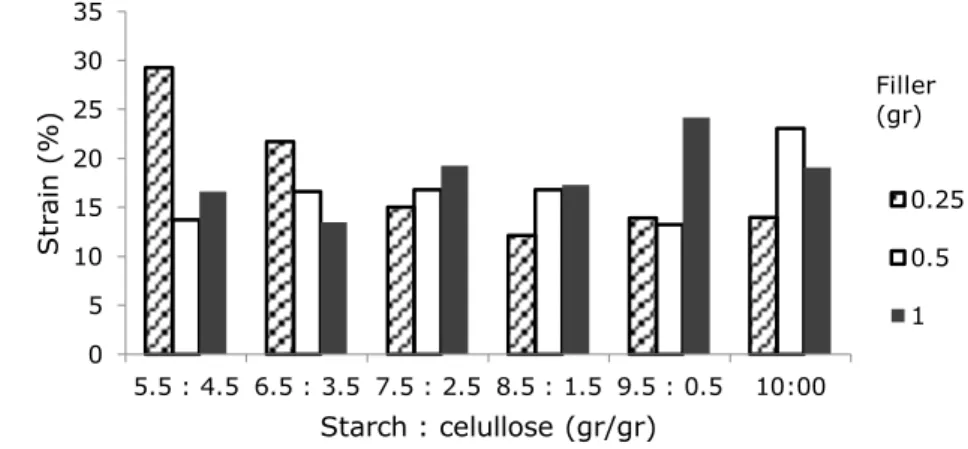

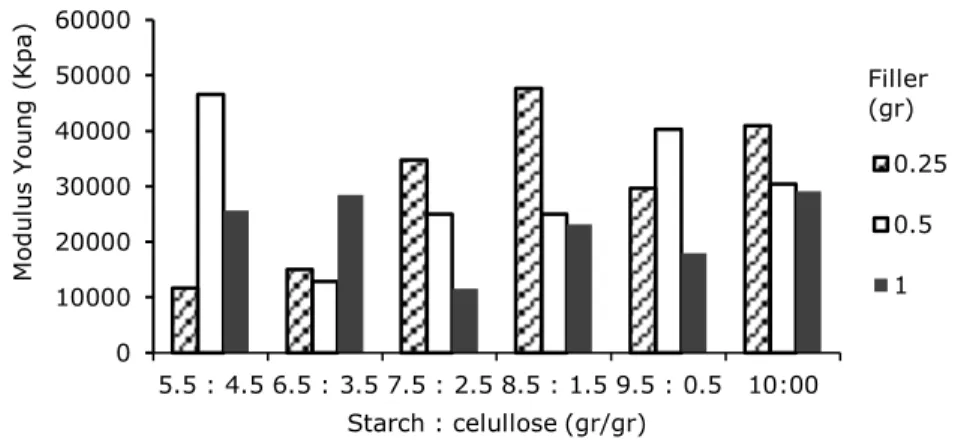

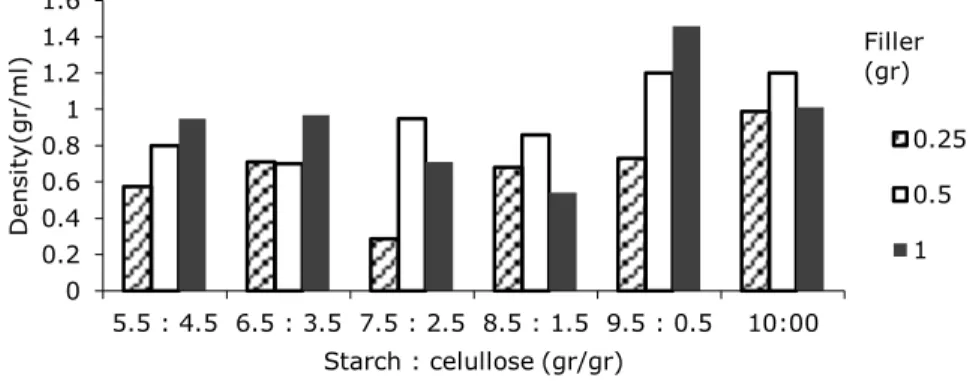

(Syzygium aromaticum) Yuli Darni, Febrina Yohana Dewi, Lia

Lismeri 22 Modification of Sorghum Starch-Cellulose Bioplastics with Sorghum Stalks Filler Nisfayati, Rahmi, Marlina 31 Pengaruh Penambahan Epiklorohidrin terhadap Sifat Mekanik dan Daya Serap Film Khitosan sebagai Adsorben

Arfiani Nur, Bambang Purwono

Suffriandy Satria, Fachrul Razi, Nasrul Arahman

37

46

Sintesis Kemosensor Anion Senyawa 4-(2,6-difenil-piridin-4-Il)-2-Metoksi-Fenol dari Vanilin

Profil Filtrasi Larutan Sodium Alginat pada Modul Tunggal Cross-flow Membran Polyethersulfone

Kata Pengantar

Jurnal Rekayasa Kimia dan Lingkungan (J-RKL) adalah sebuah jurnal yang memuat artikel hasil penelitian atau kajian literatur dalam bidang ilmu Teknik Kimia, Teknik Lingkungan, dan ilmu lainnya yang berkaitan dengan kedua ilmu tersebut. Alhamdulillah, terhitung mulai tanggal 27 April 27, 2017 J-RKL sudah terakreditasi KEMENRISTEKDIKTI, yaitu melalui pengesahan Nomor: 32a/E/KPT/2017.

Volume 12 No. 1, Edisi Juni 2017 ini berisi 7 artikel yang secara umum memberikan ulasan yang lebih mendalam dan dengan pemaparan data yang lebih berkualitas. Dari segi pengelolaan dan penerbitan, Vol. 12, No. 1 ini sudah full memakai Open Journal system (OJS).

Selamat membaca, dan ditunggu kontribusi tulisan untuk penerbitan selanjutnya

Wassalam.

Banda Aceh, Juni 2017 Ketua Editor

Jurnal Rekayasa Kimia dan Lingkungan Vol. 12, No. 1, Hlm. 1 - 7, Juni 2017 ISSN 1412-5064, e-ISSN 2356-1661 https://doi.org/10.23955/rkl.v11i2.5002

1

Pengaruh Penambahan Kitosan Terhadap Sifat Biodegradable

Foam Berbahan Baku Pati

The Effect of Addition of Chitosan on the Property of Biodegradable

Foam Prepared from Starch

Nanik Hendrawati*, Yulia Irna Lestari,Putri Anggraini Wulansari

Politeknik Negeri Malang Jln Soekarno Hatta No. 9 Malang.

*E-mail: [email protected].

a

Abstrak

Biodegradable foam merupakan kemasan alternatif pengganti styrofoam yang akhir-akhir ini banyak digunakan. Pati digunakan sebagai bahan baku pembuatan foam karena biayanya yang murah, kepadatan rendah, toksisitas rendah, dan mudah terurai. Kitosan digunakan sebagai filler untuk memperkuat struktur biodegradable foam yang dihasilkan. Tujuan penelitian ini yaitu untuk mengetahui pengaruh penambahan kitosan dan jenis pati terhadap karakeristik biodegradable foam. Pada penelitian ini jenis pati yang digunakan adalah pati jagung, singkong, dan sagu sedangkan jumlah kitosan divariasikan mulai 0; 5; 10; 15; 20; 25; s.d 30% w/w. Pembuatan Biodegradable Foam dibuat dengan metode baking process. Semua bahan dilakukan pengadukan. Setelah adonan homogen dan mengembang, pati dimasukkan ke dalam campuran dan diaduk hingga rata. Selanjutnya, adonan dimasukkan ke dalam cetakan dan dilakukan proses pengovenan pada suhu 125oC selama 1 jam. Karakteristik biodegradable foam yang

dihasilkan dilakukan pengujian yang meliputi meliputi uji water absorption, biodegradability (uji daya urai), tensile strength (kuat tarik), dan SEM (Scanning Electron Microscope). Hasil penelitian menunjukkan bahwa daya serap foam yang menggunakan bahan baku pati sagu lebih rendah dari pada foam yang menggunakan bahan baku pati singkong dan pati jagung. Foam yang berbahan baku pati singkong lebih mudah terurai dibandingkan dengan sampel yang terbuat dari pati sagu dan jagung. Biodegradable foam berbahan baku pati sagu dengan kadar kitosan 30% w/w memiliki nilai kuat tarik yang paling tinggi yaitu sebesar 20 MPa.

Kata kunci: biodegradable foam, kitosan, pati jagung, pati sagu, pati singkong

Abstract

Biodegradable foam is an alternative packaging to replace the expanded polystyrene foam packaging currently in use. Starch has been used to produce foam because of its low cost, low density, low toxicity, and biodegradability. Chitosan has been added to improve mechanical properties of product. The effect of various chitosan amount and starch types are investigated in this study. The amount of chitosan is varied as much of 0; 5; 10; 15; 20; 25; and 30% w/w, and starch types used in this research a cassava, corn, and sago starch. Biodegradable foam is produced by using baking process method. All of materials (starch, chitosan solution, magnesium stearate, carrageenan, glyserol, protein isolates, and polyvinil alcohol (PVOH) a mixed with kitchen aid mixer. The mixture is poured into mold and heated in an oven at 125oC

for 1 hour. Then, foam is tested for its mechanical properties, water absorption biodegradability, and morphology (SEM). The results show that foam made from sago starch had lower water absortion than those made from cassava and corn starch, while foam made from cassava starch is more biodegradable than the other foam. Biodegradable foam based sago starch with addition 30% w/w of chitosan gave the best performance in tensile stress that is 20 Mpa.

Keywords: biodegradable foam, chitosan, corn starch, cassava starch, sago starch

1. Pendahuluan

Styrofoam yang selama ini kita gunakan mengandung berbagai macam zat kimia yang dapat membahayakan makhluk hidup. Selain itu, styrofoam terbukti tidak ramah lingkungan, karena tidak dapat diuraikan sama sekali. Bahkan pada proses produksinya sendiri, menghasilkan limbah yang tidak sedikit, sehingga dikategorikan

sebagai penghasil limbah berbahaya ke-5 terbesar di dunia oleh EPA (Enviromental Protection Agency). Salah satu pilihan untuk pengganti polimer berbasis minyak bumi dan sintetis adalah polimer alam seperti pati dan kitosan (Tharanathan, 2003).

Pati telah digunakan untuk menghasilkan foam karena biayanya yang murah,

Nanik Hendrawati dkk. / Jurnal Rekayasa Kimia dan Lingkungan, Vol. 12, No.1

2

kepadatan rendah, toksisitas rendah dan mudah terurai (Stevens dkk., 2010). Schmidt (2006) mengatakan bahwa biodegradable foam yang diproduksi dari pati singkong, 30% serat, dan 4% kitosan memiliki bentuk yang hampir sama dengan styrofoam. Kitosan sangat mempengaruhi daya serap air pada biodegradable foam, semakin tinggi kitosan yang ditambahkan dalam adonan, maka akan semakin baik daya serap airnya (Nattapon dkk., 2012). Berdasarkan penelitian yang dilakukan oleh Shogren (2002), ampok jagung memiliki kadar pati yang cukup tinggi serta serat yang diharapkan dapat memperbaiki sifat mekanisnya (Iriani dkk., 2011).

Dari penelitian yang dilakukan oleh Hendrawati dkk. (2015), menunjukkan bahwa kandungan protein terbanyak yang terdapat pada kacang kedelai sebesar 35% mempengaruhi daya serap air, daya urai dan daya tarik suatu biodegradable foam. Foam yang dihasilkan dari penelitian tersebut belum membentuk foam dengan baik, dikarenakan isolat protein yang bertindak sebagai blowing agent belum bekerja dengan baik. Selain itu, uji tarik biodegradable foam juga dipengaruhi oleh penambahan kitosan. Penambahan kitosan pada adonan biodegradable foam akan berpengaruh terhadap daya tarik dan elongisitas (elastisitas) dari biodegradable foam (Nattapon dkk., 2012).

Pada penelitian ini dipelajari pengaruh penambahan kitosan dan jenis pati terhadap karakteristik biodegradable foam. Jenis pati yang digunakan meliputi pati singkong, jagung, dan sagu. Biodegradable foam yang dihasilkan selanjutnya dilakukan empat jenis pengujian, yaitu uji kemampuan menyerap air, uji kemampuan terdegradasi, dan uji kuat tarik.

2.Metodologi 2.1. Bahan

Bahan-bahan yang digunakan dalam penelitian ini adalah pati sagu (lokal), isolat protein murni (lokal), kitosan (lokal), magnesium stearat (Sigma Aldrich), asam asetat glasial (Merck, 36,5%), gliserol (Merck), karaginan, PVOH, dan air.

2.2. Prosedur Penelitian a. Perlakuan awal

Pati yang akan digunakan pada pembuatan biodegradable foam dikeringkan dalam oven

dengan suhu 80oC selama 24 jam untuk

menghilangkan kandungan air dalam pati, kemudian diletakkan di dalam desikator b. Pembuatan Biodegradable Foam

Kitosan yang telah ditimbang sesuai variabel percobaan, dilarutkan dalam asam asetat pekat. Kemudian larutan tersebut diaduk hingga menjadi homogen. Larutan kitosan, 5,56% magnesium stearat, 2,08% karaginan, 16,67% gliserol, 29% isolat protein murni, dan 40% polivinil alkohol (PVOH) dari berat pati dimasukkan dalam satu wadah kemudian dilakukan pengadukan cepat menggunakan mixer. Tunggu hingga adonan mengembang. Pati sebanyak 36 gram yang telah kering dimasukkan ke dalam adonan dan dilakukan pengadukan lambat. Setelah semua tercampur rata, adonan dituang ke dalam cetakan. Selanjutnya, adonan tersebut dimasukkan ke dalam oven pada suhu 125oC

dan di panggang selama 1 jam. Setelah itu, foam didinginkan pada suhu ruang selama 4 hari.

2.3. Uji Water Absorption

Pengujian water absorbtion pada produk biodegradable foam mengacu pada standar ABNT NBR NM ISO 535, 1999. Foam dipotong dengan ukuran 2,5 x 5 cm. Sampel terlebih dahulu dioven selama 5 menit pada suhu 40 - 500C untuk menghilangkan kandungan

airnya. Kemudian sampel diletakkan dalam desikator selama 20 menit dan ditimbang, prosedur tersebut diulangi hingga berat sampel konstan. Selanjutnya sampel ditimbang dan dicatat berat awalnya. Kemudian sampel direndam di dalam air selama 1 menit untuk mengetahui daya serap sampel terhadap air. Setelah itu, air dihilangkan di permukaan sampel meng-gunakan tisu kering dan ditimbang berat sampel setelah direndam dalam air. Perubahan berat yang terjadi dicatat. Perhitungan pertambahan berat dilakukan dengan menggunakan persamaan (1).

Pertambahan berat (%) = [𝑊1− 𝑊0𝑊 0 ]

×𝟏𝟎𝟎% (1)

Keterangan:

W0 = Berat awal (gram)

W1 = Berat akhir (gram)

2.4. Uji Biodegradability

Foam dipotong masing-masing berukuran 2,5 x 5 cm, kemudian sampel direndam di dalam air hingga jenuh. Setelah itu, berat awal

Nanik Hendrawati dkk. / Jurnal Rekayasa Kimia dan Lingkungan, Vol. 12, No.1

3

sampel yang telah jenuh ditimbang sebagai berat awal. Sampel biodegradable foam ditanam di dalam tanah selama 14 hari. Setelah dilakukan pemendaman selama 14 hari, sampel dibersihkan dari sisa-sisa tanah yang menempel dan ditimbang berat akhir sampel (Ghorpade dkk., 1995). Untuk mengetahui persen kehilangan berat dapat dihitung dengan menggunakan rumus:

𝑤𝑒𝑖𝑔ℎ𝑡 𝑙𝑜𝑠𝑠 (%) =

(𝑊0−𝑊1)𝑊0

×100%

(2)Keterangan:

W0 = Berat awal (gram)

W1 = Berat akhir (gram)

2.5. Uji tarik

Analisis mengacu pada Technical Association of the Pulp and Paper Industry (TAPPI) No. T404. Pada aplikasinya, biodegradable foam dipotong sesuai dengan standar ASTM D-638 American Standard Testing and Material.

Gambar 1. Dimensi spesimen kuat tarik standar ASTM D-638

Keterangan:

T (ketebalan) = 3,2 mm W (width of narrow section) = 6 mm L (length of narrow section) = 33 mm WO (lebar keseluruhan) = 19 mm LO (panjang keseluruhan) = 115 mm G (gage length) = 25 mm D (jarak antar grips) = 65 mm R (radius of fillet) = 14 mm RO (outer radius) = 25 mm

Kemudian biodegradable foam diuji tarik dengan menggunakan alat Autograph AG-10 TE Shimadzu. Selanjutnya memasang asesoris pada perangkat, dan memilih beban (load cell) yang sesuai dengan kekuatan bahan uji. Sampel dijepitkan pada alat uji tarik, menyalakan power supply, dan set up. Mengatur jarak maksimum, kecepatan pembebanan, dan range beban atau gaya. Sampel ditarik secara perlahan hingga sampel patah. Data langsung di tampilkan ke

PC. Besarnya nilai kuat tarik dapat ditentukan dengan menggunakan persamaan berikut ini:

𝜎 =

𝐹𝑚𝑎𝑘𝑠𝐴 (3)

Keterangan:

σ = Kuat tarik (MPa)

𝐹

𝑚𝑎𝑘𝑠 = Tegangan maksimum (N)A = Luas penampang film yang dikenai tegangan (mm2)

2.6 Uji Scanning Electron Microscope (SEM)

Analisis sifat permukaan dilakukan menggunakan Scanning Electron Microscope (SEM) untuk mengetahui morfologi biodegradable foam yang dihasilkan. Prinsip kerja SEM adalah deteksi elektron yang dihamburkan oleh suatu sampel padatan ketika ditembak oleh berkas elektron berenergi tinggi secara kontinyu yang dipercepat di dalam electromagnetic coil yang dihubungkan dengan Cathode Ray Tube (CRT) sehingga dihasilkan suatu informasi mengenai keadaan permukaan suatu sampel senyawa. Jenis mikroskop SEM yang digunakan untuk pengujian sampel adalah Phenom tipe G2 Pro.

3. Hasil dan Pembahasan 3.1. Penyerapan Air

Uji penyerapan air (water absorption) dilakukan dengan cara menghitung perubahan berat yang terjadi sebelum dan sesudah dimasukkan dalam air. Selanjutnya, jumlah air yang terserap dalam sampel ditulis sebagai persen air yang terserap.

Biodegradable foam yang terbuat dari pati sagu lebih sukar menyerap air dibandingkan biodegradable foam dari pati jagung dan singkong seperti ditunjukkan pada Gambar 2. Hal ini dikarenakan kandungan amilopektin dalam pati sagu lebih tinggi dibandingkan pada pati singkong dan jagung. Amilopektin adalah senyawa non polar yang tidak larut dalam air. Amilopektin yang terkandung dalam pati sagu sebesar 76,06%. Sedangkan pada pati singkong sebesar 72,62% dan pada pati jagung berkisar antara 74 - 76% (Ahmad dan Williams, 1998).

Menurut Winarno (1984), Pati terdiri dari dua fraksi yaitu fraksi terlarut disebut amilosa dan fraksi tidak larut disebut amilopektin. Sifat kelarutan amilopektin dapat dilihat dari kepolaran zat tersebut. Dimana air adalah senyawa polar sedangkan amilopektin

Nanik Hendrawati dkk. / Jurnal Rekayasa Kimia dan Lingkungan, Vol. 12, No.1

4

senyawa non polar, sehingga kedua zat tersebut tidak dapat saling larut.

Jumlah kitosan yang ditambahkan juga mempengaruhi banyaknya air yang terserap oleh foam. Semakin banyak jumlah kitosan yang ditambahkan semakin rendah persen water absorption (jumlah air yang terserap). Hasil penelitian ini selaras dengan penelitian yang dilakukan Schmidt (2006) yaitu semakin bertambahnya kitosan maka daya serap biodegradable foam terhadap air akan semakin berkurang. Berdasarkan penelitian Setiani dkk. (2013) adanya gugus amina (NH2) pada posisi C2 dan juga karena gugus

hidroksil primer dan sekunder pada posisi C3

dan C6 pada kitosan. Kehadiran amino

bermuatan positif menyebabkan molekul dapat mengikat muatan negatif permukaan melalui ikatan ionik atau hidrogen. Ikatan inilah yang menyebabkan kitosan memiliki sifat sukar mengikat air atau disebut juga hidrofobik. Foam dengan persen penyerapan air terendah dihasilkan dari pati sagu dengan jumlah penambahan kitosan sebesar 30% w/w yaitu sebesar 19,08%.

Gambar 2. Pengaruh penambahan kitosan terhadap water adsorption pada biodegradable foam

3.2. Daya Urai Foam

Uji daya urai (uji biodegradibility) dilakukan dengan cara mengubur sampel di dalam tanah dalam kurun waktu 14 hari, yang bertujuan untuk mengetahui seberapa cepat sampel dapat terdegradasi di dalam tanah. Pada uji daya urai biodegradable foam, foam yang berbahan baku pati singkong lebih mudah terurai dibandingkan dengan sampel yang terbuat dari pati sagu dan jagung sebagaimana ditunjukkan Gambar 3.

Kemampuan daya urai sampel dengan bahan baku pati sagu sebesar 25,9% - 58,5%.

Sedangkan sampel dengan bahan baku pati jagung sebesar 23% - 71% dan sampel berbahan baku pati singkong daya urainya sebesar 27,8% - 71,07%. Hal ini dipengarui kandungan amilopektin pada pati. Sampel dengan kandungan amilopektin lebih sedikit akan lebih mudah terurai. Sifat amilopektin yang sukar larut dalam air atau hidrofobik akan mempengaruhi daya urai sampel, karena mikroorganisme di dalam tanah membutuhkan air untuk metabolisme (Hendritomo, 2010). Begitu pula dengan pengaruh penambahan kitosan terhadap daya urai sampel, semakin banyak kitosan yang ditambahkan maka semakin sulit pula sampel tersebut terurai. Penambahan kitosan menyebabkan terbentuknya ikatan hidrogen yang kuat antara NH3+ dari chitosan dan OH

-dari pati. Gugus NH2- yang terkandung pada

chitosan akan terprotonasi menjadi NH3+

dalam larutan asam asetat. Nilai dari NH3+

akan semakin meningkat seiring dengan bertambahnya jumlah chitosan dalam pembentukan foam sehingga foam menjadi lebih kuat dan tidak mudah terdegradasi oleh mikroba (Bourtoom dan Chinnan, 2008).

Gambar 3. Pengaruh penambahan kitosan terhadap weight loss dari biodegradable foam

3.3. Sifat Mekanik Foam

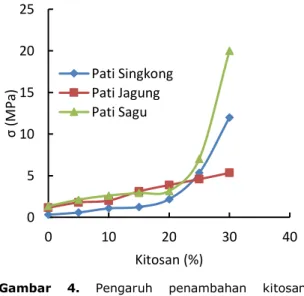

Sifat mekanis biodegradable foam dilihat dengan melakukan uji tarik. Tensile Strength atau kuat tarik adalah kekuatan putus suatu bahan yang dihitung dari pembagian gaya maksimum yang mampu ditanggung bahan terhadap luas penampang bahan mula-mula. Tujuan melakukan uji tarik adalah untuk mengetahui kekuatan tarik biodegradable foam. Hasil uji tarik biodegradable foam diolah dalam bentuk grafik pada Gambar 4. Gambar 4 menunjukkan bahwa nilai kuat tarik biodegradable foam meningkat seiring

15

25

35

45

55

65

75

85

95

0

10

20

30

40

P

en

yer

ap

an

Ai

r

(%

)

Konsentrasi Kitosan (%)

pati sagu

pati singkong

pati jagung

15

25

35

45

55

65

75

0

10

20

30

Keh

ilan

gan

B

er

at

(

%

)

Konsentrasi Kitosan (%)

Singkong

Jagung

Sagu

Nanik Hendrawati dkk. / Jurnal Rekayasa Kimia dan Lingkungan, Vol. 12, No.1

5

dengan bertambahnya konsentrasi penambahan kitosan. Pada konsentrasi penambahan kitosan kurang dari 25% (w/w), jenis pati tidak berpengaruh signifikan terhadap nilai kuat tarik. Nilai kuat tarik tertinggi diperoleh pada foam berbahan baku pati sagu dengan penambahan kitosan sebesar 30% w/w yaitu sebesar 20 MPa. Kitosan berperan dalam peningkatan kuat tarik foam karena kitosan memiliki gugus fungsi amin, hidroksil primer dan sekunder (Dallan dkk., 2006). Dengan adanya gugus fungsi tersebut mengakibatkan kitosan memiliki kereaktifan kimia yang tinggi karena dapat membentuk ikatan hidrogen yang bersifat hidrofobik. Selain itu kitosan dapat membentuk ikatan hidrogen antara rantai dengan amilosa dan amilopektin pada pati.

Gambar 4. Pengaruh penambahan kitosan terhadap kuat tarik dari biodegradable foam

Sehingga semakin tinggi kadar kitosan maka akan semakin banyak ikatan hidrogen yang terdapat di dalam biodegradable foam sehingga ikatan antar molekul dari biodegradable foam akan semakin kuat. Hasil uji tarik mempunyai kecenderungan yang sama dengan penelitian yang dilakukan Rokhati (2012) yang menyatakan, prosentase kitosan terhadap nilai kuat tarik berbanding lurus karena terbentuk ikatan molekul yang kuat pada biodegradable foam sehingga sulit putus

3.4. Struktur Morfologi

Morfologi biodegradable foam dilihat dengan uji SEM (Scanning Electron Microscopy). Sampel foam yang diuji adalah foam dari pati sagu dan penambahan kitosan 25% w/w. Pengujian SEM dilakukan untuk mengetahui struktur dari biodegradable foam yang

dihasilkan. Hasil uji SEM disajikan pada Gambar 5.

Gambar 5. Hasil Uji SEM pada foam berbahan baku pati sagu dengan penambahan kitosan 25% w/w dengan perbesaran A.180x ; B. 1000x.

Tampak struktur morfologi yang memiliki rongga yang rapat dan tidak homogen. Hasil penampang biodegradable foam pada SEM dibedakan menjadi dua yaitu closed cell dan open cell. Biodegradable foam yang mempunyai closed cell lebih tidak menyerap air, dinding sel terlihat jelas dan homogen. Sedangkan open cell merupakan kebalikannya yaitu dinding sel tidak jelas dan tidak homogen, serta lebih banyak menyerap air. Hasil biodegradable foam yang dihasilkan pada percobaan ini termasuk open cell karena struktur yang terbentuk tidak sama sehingga ada celah antara dinding sel. Hal inilah yang menyebabkan biodegradable ini lebih bersifat hidrofilik yaitu lebih menyerap air.

4. Kesimpulan

Berdasarkan hasil pengolahan data penelitian, dapat disimpulkan beberapa

0

5

10

15

20

25

0

10

20

30

40

σ

(M

P

a)

Kitosan (%)

Pati Singkong

Pati Jagung

Pati Sagu

A

A

A

A

B

A

B

A

A

A

B

A

B

A

Nanik Hendrawati dkk. / Jurnal Rekayasa Kimia dan Lingkungan, Vol. 12, No.1

6

informasi berhubungan dengan karakteristik biodegradable foam dari bahan pati. Semakin besar kandungan amilopektin yang terdapat pada pati mengakibatkan karakteristik biodegradable foam memiliki daya serap yang rendah, sukar terdegradasi, dan memiliki sifat kuat tarik yang tinggi. Semakin besar kandungan kitosan yang terdapat pada biodegradable foam maka material menjadi tidak mudah menyerap air, sukar terdegradasi, dan nilai kuat tarik semakin besar. Sampel yang menggunakan bahan baku pati sagu menyerap air sebesar 72% pada kitosan 0% w/w dan 19% pada kitosan 30% w/w. Sampel yang mengandung 0 % w/w kitosan dapat terurai didalam tanah sebesar 58,5% - 78,3%. Sedangkan sampel yang menggunakan 30% w/w kitosan terurai didalam tanah hanya sebesar 18,2% - 28,6%. Pati sagu dan 25% w/w kitosan memiliki nilai kuat tarik sebesar 7 MPa. Berdasarkan hasil uji morfologi, dapat disimpulkan bahwa biodegradable foam memiliki struktur open cell.

Ucapan Terima Kasih

Penulis mengucapkan terima kasih kepada pihak politeknik Negeri Malang yang telah memberikan Dana melalui Hibah Penelitian DIPA Politeknik Negeri Malang, Pihak Jurusan Teknik Kimia yang memberikan fasilitas untuk penelitian ini, dan semua pihak yang secara langsung maupun tidak langsung terlibat dan membantu pelaksanaan penelitian.

Daftar Pustaka

Ahmad F.B., Williams P.A. (1998) Rheological properties of sago starch, Jurnal Agricultural Food Chemical, 46, 4060 –

4065.

ABNT NBR NM ISO 535:1999 Errata 1: 2002 Bourtoom, T., Chinnan, M.S. (2008)

Preparation and properties of rice starchechitosan blend biodegradable film, Food Science and Technology, 41(9), 1633 – 1641.

Dallan, P. R. M., Moreira, P. da Luz., Petinari, L., Malmonge, S. M., Beppu, M. M., Genari, S. C., Moraes, A. M. (2006) Effects of chitosan solution concentration and incorporation of chitin and glycerol on dense chitosan membrane properties,

Journal of Biomedical Materials Research Part B: Applied Biomaterials, 394 – 405.

Ghorpade, V.M., Gennadios, A., Hanna, M.A., Weller, C.L. (1995) Soy protein isolate polyethylene oxide film, Biological System Engineering, 72(6), 559 – 563.

Hendrawati, N., Anna R.S., Ilmi N.W. (2015) Pengaruh penambahan magnesium stearat dan protein pada pembuatan biodegradable foam dengan metode baking process, Jurnal Bahan Alam Terbarukan, 4, 2, 34 – 39.

Hendritomo, H.I. (2010) Pengaruh Pertumbuhan Mikroba terhadap Mutu Kecap Selama Penyimpanan, Pusat Pengkajian dan Penerapan Teknologi Bioindustri, Thamrin, Jakarta.

Iriani, E.S., Sunarti, T.C., Richana, N. (2011) Pengembangan biodegradable foam berbahan baku pati, Buletin Teknologi Pasca Panen Pertanian, 7(1), 30 – 40.

Ismawati, H. (2013) Makalah Proses Industri Petro dan Oleokimia. Teknik Kimia. Universitas Riau Pekanbaru. https://www.scribd.com/doc/16968997 4/Gliserol. diakses tanggal 05 Maret 2016.

Nattapon, K., Kerdchoechuen, O., Laohakunjit, N. (2012) Biodegradable foam tray from cassava starch blended with natural fiber and chitosan, Ind Crops Prod, 37, 542 – 546.

Rokhati, N. (2012) Hidrolisis Kitosan Menggunakan Katalis Asam Klorida (HCl), Teknik Kimia Fakultas Teknik Universitas Negeri Diponegoro.

Schmidt, V. C. (2006) Desenvolvimento de embalagens biodegrada´veis a partir

da e´cula de cassava, calca´rio e fibra de cellulose, Rh. D. Dissertation, Universidade Federal de Santa Catarina (UFSC), Floriano´ polis, Brasil.

Setiani, W., Sudiarti, T., Rahmidar, L. (2013) Preparasi dan karakterisasi edible film dari poliblend pati sukun-kitosan, Valensi, 3(2), 100 – 109.

Shogren, R.L., Lawton, J.W., Tiefenbacher, K.F. (2002) Baked starch foams: starch modifications and additives improve process parameters, structure and Properties, Industrial Crops

Nanik Hendrawati dkk. / Jurnal Rekayasa Kimia dan Lingkungan, Vol. 12, No.1

7

Stevens, E.S., Klamczynski, A., Glenn, G.M. (2010) Starch–lignin foams, Express Polymer, 4, 311 – 320.

Tharanathan, R.N. (2003) Review: Biodegradable films and composite

coatings: past, present and future, Trends Food Science and Technology, 14, 71 – 78.

Winarno, F.G. (1984) Pengantar teknologi pangan, Gramedia, Jakarta.

Jurnal Rekayasa Kimia dan Lingkungan Vol. 12, No. 1, Hlm. 8 - 14, Juni 2017 ISSN 1412-5064, e-ISSN 2356-1661 https:// doi.org/10.23955/rkl.v12i1.5503

8

Recovery Air Buangan Condensate pada Ammonia Plant PT. PIM

dengan Teknologi Pengolahan Lanjutan

Recovery of Condensate Wastewater in Ammonia Plant PT. PIM via

Advanced Treatment

Muhammad Nur1*, Edi Munawar2, Mariana2 1Mahasiswa Magister Teknik Kimia, Universitas Syiah Kuala 2Jurusan Teknik Kimia, Fakultas Teknik, Universitas Syiah Kuala

Jl. Syech Abdurrauf No. 7, Banda Aceh, 23111 *E-mail: [email protected]

Abstrak

Studi penurunan kandungan amonia, karbon dioksida, dan kontaminan organik dalam air buangan kondensat telah dilakukan melalui pengolahan lanjutan menggunakan kombinasi teknologi air stripping jet bubble column,advanced oxidation proses, dan ion exchange resin. Tujuannya adalah untuk melihat pengaruh waktu tinggal cairan dalam air stripping jet bubble column, pengaruh penambahan ozon (O3) dan hidrogen dioksida (H2O2) terhadap penurunan

karbon dioksida (CO2) dan kontamian organik, serta penghilangan kadar amonia dengan ion

exchange resin pada air buangan kondensat. Laju alir volumetrik cairan, tekanan kolom dan diameter nozzle diset tetap, sedangkan variabel tidak tetap meliputi laju alir udara, kosentrasi H2O2/O3 dan waktu tinggal cairan. Hasil penelitian menunjukkan bahwa air kondensat

mengalami penurunan kandungan CO2 dan NH3 masing-masing hingga 87,60 dan 65,31%

pada proses Air Stripping Jet Bubble Column dengan tekanan 50 psi, kandungan kontaminan organik juga mengalami penurunan hingga 80,71% dengan penambahan hidrogen peroksida 8.000 ppm dan waktu tinggal 180 menit dengan teknologi AOP, amonia yang masih tersisa dari proses Air stripping Jet Bubble Column juga mengalami penurunan signifikan mencapai 98,57% dengan teknologi resin cation exchange, sehingga perolehan air kondensat dari ketiga proses di atas sudah memenuhi persyaratan untuk layak digunakan kembali sebagai air umpan boiler. Laju penurunan amonia ditentukan dengan metode ASTM-D 1426 sedangkan penurunan konsentrasi karbon dioksida ditentukan dengan metode ASTM-512 dan penurunan konsentrasi organik kontaminan ditentukan dengan metode titrimetri (SII-0071).

Kata kunci: advanced oxidation process, air stripping jet bubble column, air limbah kondensat, penghilangan amonia, penghilangan karbon dioksida

Abstract

Study of reducing the content of ammonia, carbon dioxide, and organic contaminants in wastewater process condensate using a combination of technologies of water jet stripping bubble column, advance oxidation process and ion exchange resin has been done. The aim of this research is to investigate the effect of hydraulic resident time in jet stripping bubble column and the amount of the addition of ozon/H2O2 in removing the content of carbon

dioxide and organic contaminants as well as ammonia removal with ion exchange resin from condensate wastewater. The volumetric flow of water, pressure of the column, and diameter of nozzle are maintained constant during experiment, while the flow rate of air entering to the column, H2O2/O3 concentrations, and the hydraulic retention time are various. The results

shows that the water jet stripping bubble column at 50 psi air pressure is capable to reduce CO2 87.60% and ammonia to 65.31%. AOP technology is capable to reduce the content of

organic contaminant to 80.71% with the addition of hydrogen peroxide 8,000 ppm with a residence time of 180 minutes. While the ammonia remaining in the water from the process of condensate reached 98.57%, so that the recovery process of water condensate technology uses a combination of air stripping jet bubble column, advance oxidation process (AOP) and ion exchange resin already meets the requirements to be reused as boiler feed water. The ammonia reduction is determined by using ASTM-D 1426 method, the carbon dioxide by using ASTM-512 method, and the organic contaminants by using titrimetric method (SII-0071). Keyword: advance oxidation process, air stripping jet bubble column, ammonia removal,

Muhammad Nur dkk. / Jurnal Rekayasa Kimia dan Lingkungan, Vol. 12, No 1

9

1. Pendahuluan

PT. PIM sebagai produsen amonia dan urea dalam aktivitasnya menggunakan steam sebagai bahan baku, sebagai pemanas dan pengerak turbin. Steam yang digunakan sebagai bahan baku di amonia plant, akan mengalami kondensasi sehingga meng-hasilkan process condensate. Amonia dan karbon dioksida yang dihasilkan dari aktivitas industri pupuk kadangkala menjadi masalah bagi pabrik dan mengakibatkan terjadinya pencemaran lingkungan.Jika yang dihasilkan dibuang ke lingkungan tanpa melalui proses pengolahan terlebih dahulu, maka dapat memberikan dampak negatif bagi lingkungan.

Amonia merupakan senyawa yang dihasilkan dari proses industri pupuk dan mencemari lingkungan. Pada proses pembuatan ammonia ketika gas sintesis didinginkan setelah melewati unit Low Temperatur Shift (LTS), steam yang tidak beraksi yang digunakan pada unit reforming dan shift conversion dalam bentuk proses condensate kadangkala mengalami kontaminasi oleh amonia (NH3), karbon

dioksida (CO2), dan metanol (Toyo

Engineering Coorporation, 1958). Sehingga process condensate yang dihasilkan tidak bisa digunakan kembali sebagai umpan boiler karena dapat merusak peralatan. Untuk menghindari masalah ini kondensate harus dimurnikan kembali. Pengolahan penghilangan senyawa karbon dioksida dan amonia dalam air dapat dilakukan dengan proses fisika, kimia, biologi, atau kombinasi dari metode seperti adsorbsi, presipitasi kimia, membrane filtrasi, reverse osmosis, ion exchange, stripping udara, klorinasi breakpoint dan biological nitrification. Amonia dalam air limbah terdiri dalam dua bentuk: amonia stabil dan ion amonium. Proses penghilangan amonia stabil dan ion amonium dalam air limbah tergantung pada dua faktor yaitu: pH dan suhu air limbah. Kelarutan amonia dalam air meningkat pada kondisi suhu rendah. Sebagai contoh, pada 0°C pada tekanan atmosfer, 1 volume air dapat melarutkan 1.200 volume amonia, sementara pada 20°C pada tekanan atmosfer, 1 volume air hanya dapat melarutkan 700 volume amonia (David, 2012). Namun, hanya dengan menaikkan suhu, tidak semua amonia dalam air limbah dapat dihilangkan. Sebagian dari ammonia ini akan terpisah lagi ke dalam air untuk membentuk ion amonium, sesuai dengan formula reaksi pada Persamaan (1).

2 () 4( ) ( ) ) ( 3 1 aq aq K l g H O NH OH NH (1)

Amonia dan karbon dioksida dapat dihilangkan dengan proses air stripping jet bubble column dengan konstruksi sederhana dan biaya operasional yang rendah (Mandal, 2010). Air stripping jet bubble column banyak digunakan untuk penyerapan gas dalam berbagai bidang termasuk petrokimia, industri farmasi, biokimia, dan teknologi pengolahan limbah (Mandal, 2010).

Beberapa penelitian telah dilaporkan terhadap perpindahan massa pada aliran bawah sistem dengan dispersi efisien, misalnya jet cair ejector, Venturi-bubble column (David, 2012), dan jet bubble column (Evans, 2001). Namun, perbandingan dari sistem yang berbeda sulit diperoleh, karena konfigurasi ejector-kontaktor yang berbeda dan rentang operasi dari laju aliran cairan dan gas. Meskipun banyak penelitian telah dilakukan untuk memahami perilaku dalam air stripping jet bubble column, desain dan kombinasi sebagian bergantung pada hubungan empiris.

Takahashi dkk., 1979 menyatakan bahwa jumlah gelembung udara yang dihasilkan tergantung dari konsentrasi udara, derajat gangguan terhadap cairan dan geometri nozzle. Sementara itu suhu dan aliran udara memiliki dampak signifikan pada penghilangan amonia dan ini menunjukkan bahwa konsentrasi amonia awal dan tingkat sirkulasi cairan tidak berpengaruh signifikan pada penghilangan amonia (Degermenci, 2012). Semakin besar kecepatan pancaran cairan dan ukuran diameter nozzle air stripping jet bubble column, maka gas entrainment yang diperoleh semakin besar, serta meng-hasilkan holdup fasa gas yang semakin besar pula (Nugroho, 2014). Jika kecepatan aliran cukup tinggi, gelembung–

gelembung udara akan tertarik ke bawah, mengikuti gerakan cairan dan kemudian akan naik ke permukaan cairan tersebut (Nugroho, 2007)

Kekuatan pendorong untuk transfer gas oksigen dan penghilangan karbon dioksida stripping adalah gradient antara tekanan parsial di seluruh permukaan air, karena gradient untuk karbon dioksida jauh lebih tinggi dari pada oksigen atsmosfir sehingga memenuhi syarat karbon dioksida removal (Micha, 2003). Tidak seperti gas lainya, karbon dioksida membentuk keseimbangan kimia dalam air. Kosentrasi karbon dioksida dalam air akan menurunkan pH air akibat kenaikan kosentrasi total carbonat carbon,

Muhammad Nur dkk. / Jurnal Rekayasa Kimia dan Lingkungan, Vol. 12, No.1

10 pada pH tinggi akan mengurangi konsentrasi karbon dioksida (Morgan danStumm, 1981). Kandungan karbon dioksida dalam air dapat dikendalikan dengan cara aerasi, pengontrolan pH, atau gabungan keduanya (Grace dan Piedrahita, 1996).

Pengunaan hidrogen peroxide/ozon sudah terbukti efisien dan lebih ekonomis. Senyawa organik bereaksi dengan peroxide-/ozon melalui mekanisme proses oksidasi lanjutan (advanced oxidation process, AOP) yang didasarkan pada teknik generasi yang sangat reaktif. Terutama radikal hidroksil OH yang mampu bereaksi dengan berbagai senyawa bahkan dengan bahan kimia yang sangat sulit untuk diuraikan. Oksidasi organik terjadi karena kombinasi dari reaksi dengan molekul ozon dan reaksi dengan -OH

radikal (Galze, 1987). Senyawa ini sangat reaktif karena salah satu elektron mereka tidak berpasangan. Degradasi reaksi diprakarsai oleh radikal sampai produk oksidasi termodinamika stabil terbentuk yang menghasilkan mineralisasi, yaitu degradasi penuh polutan. Produk oksidasi lengkap menghasilkan senyawa organik karbon dioksida (CO2) dan air (H2O)

(Barretto, 1995).

Hidrogen peroksida banyak digunakan pada pengolahan limbah industri karena penguraian hidrogen peroksida hanya menghasilkan air dan oksigen sehingga lebih ramah lingkungan. Selain itu hidrogen peroksida kekuatan oksidatornya juga dapat diatur sesuai kebutuhan (Darmadi, 2014). AOP sangat ramah lingkungan untuk menghilangkan polutan dan kontaminan di dalam air limbah, untuk menghilangkan racun atau bahan non-degradable karena tidak meninggalkan residu kimia setelah reaksi. AOP juga dapat diterapkan untuk penghilangan senyawa aromatik, pestisida, konstituen minyak bumi, senyawa organik volatil (VOC), hidrokarbon minyak bumi dan hidrokarbon diklorinasi, pewarna, dan bahan organik. H2O2 di dalam air, akan

berpartisipasi dalam reaksi rantai kompleks yang menghasilkan pembentukan radikal seperti radikal hidrok-sil (OH•) dan

superoksida radikal (O2•) sehingga metode

AOP peroxida/Ozon mampu menguraikan dan termineralisasi kontaminan organik dan anorganik.

Ion Exchange Resin menawarkan metode alternatif untuk penghilangan ion amonium (Jorgensen, 2002). Penukar ion yang pertama digunakan zeolit alami, sekarang ada zeolit sintetis dan penukar ion polimer. Resin penukar kation polimer dibuat dengan

mereaksikan senyawa dasar dengan gugus ion yang dapat melepaskan ion positif. Gugus ion yang dipakai pada resin penukar kation asam kuat adalah gugus sulfonat dan cara pembuatannya dengan sulfonasi polimer polistyren divinil benzena. Resin penukar anion diperoleh dengan mereaksi-kan gugus ion yang mampu melepasmereaksi-kan ion negatif. Resin penukar anion polimer dibuat dengan matrik yang sama dengan resin penukar kation polimer tetapi gugus ion yang dimasukkan harus bisa melepas ion negatif, misalnya R=N-OH atau gugus lain. Gugus ion dalam penukar ion merupakan gugus yang hidrofilik, ion yang terlarut dalam air adalah ion–ion yang dapat dipertukarkan. Karena gugus ini melekat pada polimer maka ia dapat menarik seluruh molekul polimer dalam air. Polimer resin ini diikat dengan ikatan silang (cross linked) dengan molekul polimer lainnya, akibatnya akan mengembang dalam air. Reaksi yang terjadi seperti pada Persamaan (2), dan (3).

O H NH SO R R SO R OH NH4 3 3 4 2 (2) O H Cl N R OH -N R HCl 2 (3) 2. Metodologi 2.1. Bahan dan Alat

Bahan yang digunakan di dalam penelitian ini terdiri dari air limbah proses condensate PT. PIM, hidrogen peroxide 30%, barium hidroksida, pereaksi Nesller, hidrochloric acid 0,1 N, indikator phenoptailin, garam rochell, indikator MO 0,05%., indikator PP 0,5%, Ba(OH)2 0,5%, HCl 0,04 N., H2SO4,

sodium potasium tartrat 30%, ZnSO4 10%,

NaOH 25%, H2SO4, silver nitrate 20%,

sodium oxalate 0,025 N, dan potasium permanganate 0,025 N

Alat yang digunakan dalam penelitian ini diantaranya adalah Wet Tes Meter, stop wacth, pH meter, buret, hot plate, beaker, thermometer, ozon generator, air stripping jet bubble colum, desicator, erlenmeyer, buret, pipet.

2.2. Operasi Air Stripping Jet Bubble Colum

Penelitian menggunakan air stripping jet bubble column dilakukan dengan melihat pengaruh masing-masing variabel operasi terhadap penurunan konsentrasi amonia, karbon dioksida, dan organik kontaminan di dalam air buangan condensate dari Ammonia plant PT. Pupuk Iskandar Muda.

Muhammad Nur dkk. / Jurnal Rekayasa Kimia dan Lingkungan, Vol. 12, No 1

11

Variabel yang diamati pada penelitian ini adalah laju udara, waktu kontak, pH, karbon dioksida, dan ammonium di dalam air proses kondensate. Tekanan sebagai salah satu variabel dari kinerja tangki dibuat tetap sebesar 14,69 psi dengan variasi waktu tinggal. Penelitian dilakukan dengan mengukur terlebih dahulu pH, karbon dioksida, organik kontaminan, dan amonium di dalam air buangan condensate. Air proses condensate yang digunakan berasal dari buangan unit stripping Amonia plant PT PIM 2. Air proses condensate di tampung dalam tangki jet bubble column dengan kapasitas 2 liter. Kemudian pompa sirkulasi dihidupkan dan diatur laju aliran air sesuai penelitian yang diinginkan. Pengukuran laju udara yang masuk ke jet bubble column mengunakan instrument Wet Test Meter. Pengukuran kandungan karbon dioksida, amonium, organik kontaminan dan pH disesuaikan dengan interval waktu pengamatan sampai kondisi optimum terhadap penurunan kandungan karbon dioksida dan amonia di dalam air buangan proses condensate.

2.3. Penentuan Kondisi Optimum Ion Exchange Resin

Variabel yang diamati pada penelitian menggunakan ion exchange resin ini adalah konsentrasi ammonia, karbon dioksida, dan kontaminan organik yang ada dalam air buangan condensate setelah kontak dengan resin Dowex 5 A. Tekanan sebagai salah satu variabel dari kinerja tangki dibuat tetap sebesar 14,69 psi dengan variasi waktu tinggal. Untuk setiap variasi waktu dilakukan pengukuran amonium dalam air buangan condensate dengan selisih waktu pengukuran 30 menit. Percobaan dilakukan dengan mengukur terlebih dahulu konsentrasi Amonium di dalam air buangan proses condensate sebelum kontak dengan resin Dowex 5 A. Air buangan condensate yang digunakan berasal dari buangan unit Jet Bubble Column.

3. Hasil dan Pembahasan

3.1. Penurunan Karbon Dioksida

Penelitian ini bertujuan untuk melihat pengaruh tekanan udara terhadap laju penurunan kandungan CO2 di dalam air

buangan proses kondensat dengan meng-gunakan air stripping jet buble column. Berdasarkan hasil penelitian yang telah dilakukan terhadap air kondensat, diperoleh laju penurunan kosentrasi CO2 yang cukup

baik pada seluruh tekanan udara yang

diberikan seperti terlihat pada Gambar 1. Dapat dilihat bahwa tingkat penurunan konsentrasi CO2 terendah terjadi pada

tekanan udara 70 psi hanya mencapai 11,14 ppm. Sedangkan tingkat penurunan konsentrasi CO2 tertinggi terjadi pada

tekanan udara 50 psi mencapai 5,32 ppm. Pada Jet Bubble Column terjadi kekuatan pendorong untuk transfer gas oksigen dan penghilangan karbon dioksida stripping melalui gradient antara tekanan parsial di seluruh permukaan air, karena gradient untuk karbon dioksida jauh lebih tinggi dari pada oksigen atsmosfir sehingga memenuhi syarat karbon dioksida removal (Micha, 2003). Aliran cairan pada kecepatan tinggi menghisap udara dari sparger sehingga membentuk gelembung dalam cairan.

Gambar 1. Penurunan konsentrasi CO2 dalam air

buangan condensat menggunakan air stripping jet bubble column dengan variasi tekanan udara

Perpindahan CO2 disebabkan oleh difusi

molekul yang merupakan perpindahan massa suatu substansi dari suatu sistem ke sistem lainnya yang diakibatkan gerak acak molekul atau gradien suatu fungsi. Hasil penelitian ini menunjukkan bahwa efisiensi air stripping jet bubble column terbaik diperoleh pada kondisi operasi tekanan 50 psi dengan laju alir udara 1034,48 ml/menit dengan efsiensi pemisahan mencapai 87,60%. Pada tekanan udara 50 psi pemisahan CO2 lebih tinggi dari pada

tekanan udara 30 Psi dan 70 psi yangkemungkinan disebabkan oleh pem-bentukan gelembung yang lebih sempurna karena jumlah gelembung udara yang dihasilkan tergantung dari konsentrasi udara, derajat gangguan terhadap cairan, dan geometri nozzle.

Kandungan CO2 dalam air buangan

Muhammad Nur dkk. / Jurnal Rekayasa Kimia dan Lingkungan, Vol. 12, No.1

12 jet bubble column yang diberikan tekanan udara 30, 50, dan 70 psi dengan waktu tinggal 180 menit masing-masing 6,88; 5,32; dan 11,14 ppm. Waktu tinggal optimum untuk menurunkan kandungan CO2

hingga ≤10 ppm (ambang batas kandungan CO2 air umpan boiler) masing-masing

setelah 120 menit, 150 menit dan 90 menit. Hal ini menunjukkan bahwa laju penurunan kandungan CO2 dalam air buangan

condensate menggunakan air stripping jet bubble column tidak proporsional terhadap tekanan udara masuk reaktor yang diberikan. Sehingga efisiensi penurunan kandungan karbon dioksida setelah proses operasi berlangsung hingga 180 menit juga tidak proporsional dengan tekanan udara masuk reaktor yang diberikan. Pada tekanan udara 30 psi, efisiensi air stripping jet bubble column mencapai 83,96%, pada tekanan 50 psi mencapai 87,60%, sedangkan pada tekanan 70 psi efisiensi air stripping jet bubble column hanya mencapai 69,63%.

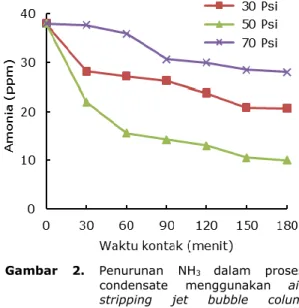

3.2. Penurunan Kandungan NH3

Penelitian ini juga mempelajari penurunan kandungan amonia dalam air buangan condesate menggunakan air stripping jet bubble column pada beberapa variasi tekanan udara yang masuk reaktor. Hasil penelitian yang telah dilakukan menun-jukkan terjadinya penurunan kandungan amonia di dalam air buangan condensate seperti terlihat pada Gambar 2. Gambar 2 menunjukkan bahwa penurunan NH3

tertinggi terjadi pada kondisi operasi tekanan udara 50 psi, sedangkan yang terendah terjadi pada pada kondisi operasi tekanan udara 70 psi.

Kandungan NH3 dalam air buangan

condensate setelah keluar dari air stripping jet bubble column pada tekanan udara 30 psi, 50 psi, dan 70 psi masing-masing 20,66 ppm, 10,01 ppm, dan 28 ppm. Hasil ini sama dengan laju penurunan konsentrasi CO2. Konsentrasi NH3 yang dihasilkan dari

proses air stripping jet bubble column masih di atas nilai yang diperkenankan yaitu harus kurang dari 10 ppm. Hal tersebut diakibatkan sebagian dari amonia akan memisahkan lagi ke dalam air untuk membentuk ion amonium, sesuai dengan Persamaan (4) 2 () 4( ) ( ) ) ( 3 1 aq aq K l g H O NH OH NH (4) (4)

Sehingga dapat disimpulkan proses stripping jet bubble column belum mampu

menghilangkan NH3 hingga memenuhi baku

mutu air umpan boiler. Oleh karena itu perlu diproses lebih lanjut dengan menggunakan Ion Exchange Resin.

Gambar 2. Penurunan NH3 dalam proses

condensate menggunakan air stripping jet bubble colum dengan variasi tekanan udara 3.3. Penurunan Organik Kontaminan

dengan Advanced Oxidation

Process

Tahap advanced oxidation process bertujuan untuk menurunkan kandungan bahan organik kontaminan di dalam air limbah secara oksidasi. Pada tahap ini digunakan hidrogen peroksida dan ozon sebagai oksidator dengan variasi konsentrasi 5.000 ppm sampai dengan 10.000 ppm pada temperatur 60oC. Berdasarkan hasil

penelitian diperoleh laju penurunan kosentrasi organik kontaminan seperti yang ditunjukkan pada Gambar 3.

Penurunan organik kontaminan pada setiap perlakuan hampir sama, akan tetapi penurunan terendah terjadi di kondisi operasi dengan konsentrasi hidrogen peroksida 8.000 ppm dengan waktu tinggal 180 menit. Pada percobaan ini diperoleh efisiensi penurunan kandungan organik kontaminan hingga 80,71%. Sedangkan pada konsentrasi peroksida 5.000 ppm dan 10.000 ppm diperoleh efisiensi penurunan kandungan organik kontaminan masing-masing sebesar 77,26%, dan 75,18%. Berdasarkan hasil penelitian ini juga diketahui efektivitas hidrogen peroksida menguraikan organik kontaminan di dalam air buangan condensate terjadi pada 30 menit awal, sedangkan pada menit-menit berikutnya penurunan kandungan organik

Muhammad Nur dkk. / Jurnal Rekayasa Kimia dan Lingkungan, Vol. 12, No 1

13

kontaminan tidak begitu signifikan, kecuali untuk konsentrasi peroksida 10.000 ppm.

Gambar 3. Penurunan kosentrasi kontaminan berdasarkan waktu kontak pada berbagai kosentrasi hidrogen peroksida

Hal tersebut disebabkan pada pH tinggi tingkat dekomposisi ozon di air meningkat pada pH 10. Oksidasi organik terjadi karena kombinasi dari reaksi dengan molekul ozon dan reaksi dengan -OH radikal. Reaksi

antara hidroksida ion dan ozon mengarah pada pembentukan super oxide anion radikal O2. Reaksi antara ozon dan super

oksida anion radikal ozonida membentuk anion radikal -O3, yang terurai segera

memberikan -OH radikal. Tiga molekul ozon

menghasilkan dua -OH radikal:

2 + -3+OH +H 2OH+4O 3O (5)

3.4.Penurunan Konsentrasi NH3 dengan

Ion Exchange Resin Cation

Konsentrasi NH3 keluaran unit air stripping

jet bubble column masih di atas batas konsentrasi yang diperkenankan yaitu ≤10

ppm. Sebagian NH3 larut ke dalam air dan

terionisasi membentuk ion amonium. Namun amonium dapat dihilangkan dengan menggunakan ion exchange resin cation. Hasil penelitian menunjukkan bahwa ion amonium dapat diikat oleh resin sehingga diperoleh air buangan proses kondensat dengan kandungan ion amonium di bawah standar yang diperkenankan. Amonium yang yang terdapat dalam air proses condensate diikat oleh gugus ion. Gugus ion dalam

penukar ion merupakan gugus yang hidrofilik, ion yang terlarut dalam air adalah ion–ion yang dapat dipertukarkan karena gugus ini melekat pada polimer, maka ia dapat menarik seluruh molekul polimer

dalam air, maka polimer resin ini diikat dengan ikatan silang (cross linked) dengan molekul polimer lainnya, akibatnya akan mengembang dalam air. Perubahan kandungan amonium terhadap waktu kontak pada unit ion exchange resin cation dapat dilihat pada Gambar 4.

Seperti disajikan pada Gambar 4, kandungan amonium setelah melewati ion exchange resin cation turun hingga menjadi 0,296 ppm dan nilai ini sudah memenuhi persyaratan layak sebagai air umpan boiler. Efisiensi penurunan amonium dengan menggunakan resin ion exchange mencapai 98,57%. Hasil ini sangat memungkinkan diterapkan di industri karena setelah siklus pertukaran ion, resin ion exchange bisa diregenerasi kembali sehingga kapasitas tukar kation bisa kembali meningkat.

Gambar 4. Penurunan amonia terhadap waktu kontak pada unit ion exchange resin cation

4. Kesimpulan

Recovery air buangan condensate dengan menggunakan kombinasi teknologi Air Stripping Jet Bubble Column, Advanced Oxidation Process (AOP) dan Ion Exchange Resin telah terbukti mampu mengolah kembali air buangan condensate sehingga layak digunakan kembali sebagai umpan boiler.

Ucapan Terima Kasih

Penulis mengucapkan terima kasih kepada pimpinan PT. PIM Lhokseumawe yang telah memberikan fasilitas laboratorium untuk pelaksanaan penelitian ini.

Daftar Pustaka

Darmadi (2014) Pengolahan limbah cair pabrik pupuk urea mengunakan

Muhammad Nur dkk. / Jurnal Rekayasa Kimia dan Lingkungan, Vol. 12, No.1

14 advanced oxidation processes, Jurnal Rekayasa Kimia dan Lingkungan, 10(1), 1- 6.

David (2012) Ammonia Oxidation Kinetic And Temperature Sensitivity Of A Natural Marine Community Dominated by Archea, University of Washinton, Seattle. U.S.

Değermenci, N. (2012) Ammonia removal by air stripping in a semi-batch jet loop reactor, Journal of Industrial and Engineering Chemistry, 18(1), 399-404.

Evans (2001) Free Jet Expansion And Gas Entraiment Characterics Of A Plunging Liquid Jet, Departement of chemical engineering University of Newcastle, Newcastle, Australia.

Grace, G. R. dan Piedranita (1996) Carbon Dioxide Control Aquaculture Water Reuse Systems Engineering Design And Management, Elsevier, Amsterdam.

Galze (1987) The chemistry of water treatment processes involving ozone, hydrogen peroxide and ultraviolet radiation, ozone, The Chemical Engineering Journal, 9(4), 335 – 352.

Jorgensen, T.C. (2002) Removal of Ammonia from Waste Water by Ion Exchange in the Presence of Organic Compound Department of Chemical and Process Engineering, University of Canterbury Christchurch, New Zealand.

Mandal (2010) Characterization of Gas-Liquid Parameter In Down-Flown Jet Loop Buble Column, Departement of Petroleum Engineering, India School of Mines, India.

Micha, I. (2003) Carbon Dioxide Removal Rate By Aeration Devices In Marine Fish Tank, Israel Oceanographic Limnoloical Research, National Center For Mariculture, Israel.

Morgan dan Stumn (1981) Aquatic Chemistry an Introduction Emphasizing Chemical Equilibria In Natural Waters, University of Michingan, Michingan, USA.

Nugroho, D. H. (2007) Studi Hidrodinamika dan Kinetika Absorbsi CO2 Kolom

Gelembung Pancaran (Jet Buble Column), Fakultas Teknik, Universitas Indonesia, Depok, Indonesia.

Nugroho, D. H. (2014) Recovery of Ammonia Solutions From Fertilizer Industry Wastewater by Air Stripping Using Jet Bubble Column, proceedings, The 5th Sriwijaya International Seminar

on Energy and Environmental Science & Technology, Palembang.

Takahashi (1979) Fundamental study of bubble formation in dissolved air pressure flotation, Journal of Chemical Eng. of Japan, 12(4), 273 – 280.

Toyo Engineering Coorporation (1958) Tehnical for Ammonia Plant, Japan.

Jurnal Rekayasa Kimia dan Lingkungan Vol. 12, No. 1, Hlm. 15 - 21, Juni 2017 ISSN 1412-5064, e-ISSN 2356-1661 https:// doi.org/10.23955/rkl.v12i1.5197

15

Sintesis Nanopartikel Tembaga dari Larutan CuNO

3Menggunakan Ekstrak Bunga Cengkeh (Syzygium aromaticum)

Synthesis of Copper Nanoparticles from CuNO

3Solution by Using Clove

Flower Extract (

Syzygium aromaticum

)

Wara Dyah Pita Rengga*, Widya Prita Hapsari, Dwi Wahyu Ardianto

Jurusan Teknik Kimia, Fakultas Teknik, Universitas Negeri Semarang, Kampus Sekaran, Gunungpati, Kota Semarang, Jawa Tengah, Indonesia.

*E-mail:[email protected].

Abstrak

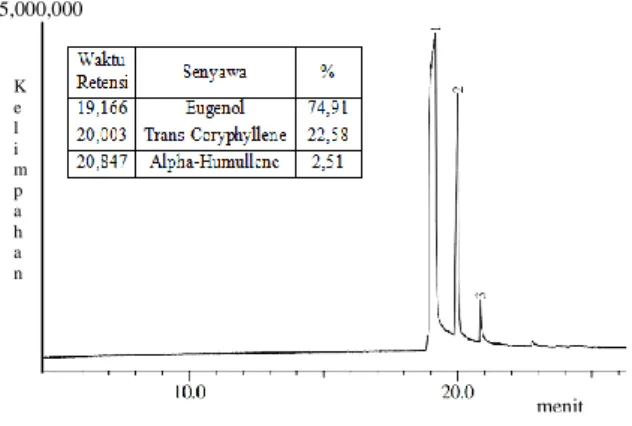

Pembuatan material secara nanoteknologi difungsikan untuk meningkatkan kemampuan kinerja katalis dan anti bakteri serta mengurangi jumlah sediaan logam. Nanopartikel tembaga adalah salah satu nanopartikel yang dimanfaatkan di bidang non-pangan dan kesehatan karena tembaga merupakan salah satu logam yang stabil namun beracun. Sintesis nanopartikel tembaga menggunakan perkusor CuNO3 dengan bioreduktor ekstrak bunga

cengkeh (Syzygium aromaticum). Proses ekstraksi serbuk bunga cengkeh dibantu oleh aquades yang dilakukan suhu 80oC selama 30 menit. Nanopartikel tembaga dibuat melalui

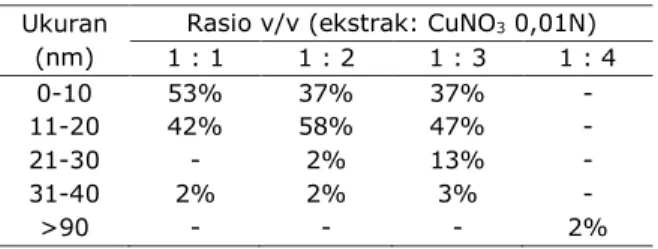

prinsip kimia hijau dengan metode reduksi. Larutan bioreduktor dan prekursor dicampur dengan variasi rasio volume 1:1; 1:2; 1:3; dan 1:4. Nanopartikel tembaga yang dihasilkan selanjutnya dikarakterisasi ukuran nanopartikel dan distribusi ukuran partikelnya. Analisis yang digunakan adalah gas chromatography – mass spectrometry (GC-MS), X-Ray Powder Diffraction (XRD), dan Transmission Electron Microscope (TEM). Nanopartikel tembaga yang disintesis berupa serbuk berwarna coklat kehijauan. Ekstrak bunga cengkeh mengandung eugenol sebesar 79,41% yang berperan sebagai bioreduktor polimer. Nanopartikel tembaga yang diperoleh termasuk nanopartikel tembaga jenis Cuo yang dibuktikan dengan adanya

bentuk kristal Face Centered Cubic. Ukuran nanopartikel mencapai 10,39 nm yang diperoleh pada variasi rasio 1 : 1 merupakan tembaga terkecil dibandingkan rasio 1 : 2; 1 : 3; dan 1 : 4 dengan distribusi ukuran partikel adalah 0 - 40 nm.

Kata kunci: nanopartikel tembaga, bioreduktor, ekstrak cengkeh, tembaga nitrat

Abstract

The synthesis of material in by nanotechnology improves the performance of catalyst and anti-bacterial as well as reduces the amount of metal stocks. Copper nanoparticle is one of the nanoparticles used in the field of non-food and health because it is a stable-toxic metal. Copper nanoparticles are synthesized using precursors CuNO3 with clove flower extract

(Syzygium aromaticum) as bioreductor. Clove powder extraction process is assisted by aquades conducted in 80oC temperature for 30 minutes. Copper nanoparticles are prepared by

principles of green chemistry with the reduction method. Bioreductor solution and precursors are mixed with various volume ratio of 1: 1; 1: 2; 1: 3; and 1: 4. Then, the result of copper nanoparticles is characterized its size and and the particle distribution. The analysis uses gas chromatography – mass spectrometry (GC-MS), X-Ray Powder Diffraction (XRD), and Transmission Electron Microscope (TEM). The greenish brown nanoparticles of powder copper are synthesized. Clove flower extract that contains 79.41% eugenol acts as the polymer bioreductor. The obtained copper nanoparticles include Cuo. It is proved by the Face Centered

Cubic crystalline form. The average of copper nanoparticle is 10.39 nm that is obtained on the ratio of 1: 1. It is the smallest copper compared to 1: 2; 1: 3; and 1: 4 with a particle size distribution of 0 - 40 nm.

Keywords: copper nanoparticle, bioreductor, cloves extract, copper nitrate

1. Pendahuluan

Nanopartikel tembaga merupakan bahan yang potensial, di bidang teknik kimia karena aplikasinya dalam proses katalitik (Carnes dan Klabunde, 2003) dan sensor gas (Zhang dkk., 2007). Di bidang non pangan dan

kesehatan, nanopartikel dapat dimanfaatkan sebagai pembalut luka dan biosida (Borkow dkk., 2010). Pengembangan kegunaan nanopartikel digunakan sebagai antibakteri (Chatterjee dkk., 2014) baik di pengelolaan udara bersih dan pakaian. Beberapa metode yang digunakan untuk sintesis nanopartikel

Wara Dyah Pita Rengga dkk. / Jurnal Rekayasa Kimia dan Lingkungan, Vol. 12, No.1

16 tembaga diantaranya metode sintesis secara fisika dan kimia. Kekurangan dari kedua metode tersebut terletak pada kebutuhan reagen yang mahal, kondisi reaksi (suhu dan tekanan tinggi) yang berbahaya, dan waktu proses yang lebih lama (Lanje dkk., 2013). Pengembangan metode untuk sintesis nanopartikel menggunakan kondisi reaksi yang ramah lingkungan dan pereaksi yang murah. Proses fisika dan kimia tersebut adalah hidrotermal (Giannousi dkk., 2014), elektrokimia (Hashemipour dkk., 2011), sol gel (Vahidshad dkk., 2011) dan reduksi kimia (Dang dkk., 2011). Berdasarkan keempat cara tersebut, sintesis nanopartikel tembaga yang banyak digunakan adalah metode reduksi kimia. Meskipun reduksi kimia banyak diminati namun reduktor yang digunakan masih menggunakan reduktor sintetis yang berbahaya. Pengembangan dan penerapan produk kimia beserta prosesnya lebih diprioritaskan mengurangi bahan sintetis dan digantikan dengan bahan alam. Peran bahan alam sebagai bioreduktor dapat memberikan kontribusi pada pengurangan bahan bioreduktor anorganik. Strategi untuk mengatasi masalah lingkungan dengan pendekatan saat ini meliputi penggunaan bahan ramah lingkungan, jenis polimer, dan bahan kimia yang tidak beracun. Dengan adanya bioreduktor dari alam biasanya reaksi berjalan lambat tetapi dihasilkan nanopartikel yang lebih kecil pada konsentrasi kurang dari 1 N.

Hasil nanopartikel dengan bioreduktor dari alam terbukti memiliki ukuran nanopartikel lebih kecil dibandingkan dengan nanopartikel komersial yaitu sebesar 40 nm. Oleh karena itu, diperlukan suatu pengembangan sintesis nanopartikel yang lebih tidak mahal, tidak berbahaya, dan waktu yang efisien serta ramah lingkungan. Metode reduksi-oksidasi merupakan metode yang sering digunakan untuk mensintesis nanopartikel, namun ada kendala ukuran partikel yang dihasilkan menjadi besar karena peneliti kurang memahami akibat aglomerasi, sehingga partikel yang terbentuk mengelompok menjadi partikel yang besar.

Mempertimbangkan lingkungan yang harus dijaga, maka sintesis nanopartikel tembaga dilakukan dengan biosintesis. Biosintesis nanopartikel tembaga yang dimaksud adalah memanfaatkan ekstrak tumbuhan (biologi) untuk sintesis nanopartikel memberi keuntungan lebih banyak terhadap lingkungan. Ekstrak tumbuhan yang sudah digunakan adalah daun Ocimum sanctum

menghasilkan nanopartikel 77 nm (Kulkarni dan Kulkarni, 2013), daun Aloe vera menghasilkan 20 nm (Kumar dkk., 2015), dan menghasilkan nanopartikel tembaga ukuran rata-rata 26 nm menggunakan ekstrak kedelai hitam. Ukuran nanopartikel tembaga yang lebih kecil dan mempunyai distribusi ukuran nanopartikel yang sempit dari produk sintesis komersial dapat meningkatkan performa metal sebagai katalis maupun antimikroba.

Pemanfaatan ekstrak atsiri cengkeh mengandung zat aktif eugenol 93,8% (Aziz dkk., 2010). Eugenol mempunyai kelebihan sebagai fenolik dibandingkan dengan flavonoid dan alkaloid hasil ekstrak tumbuhan. Aktivitas anti-oksidan eugenol telah terbukti bahwa optimasi struktural dari eugenol dapat meningkatkan potensi aktivitas biologis (Farias dkk., 2014). Eugenol mempunyai koefisien fenol sekitar 14 yang mempunyai gugus hidroksi, metoksi, cincin aromatis. Di dalam struktur eugenol terdapat alkohol yang membantu mereduksi suatu prekursor untuk menjadi partikel logam. Penelitian ini bertujuan untuk mengetahui pengaruh rasio antara jumlah perkusor CuNO3 dan bioreduktor ekstrak

bunga cengkeh yang digunakan untuk menghasilkan nanopartikel tembaga.

2.Metodologi

2.1. Alat dan Bahan

Bahan yang digunakan dalam penelitian ini yaitu bunga cengkeh kering yang diambil dari kabupaten Semarang, CuNO3 0,01 N,

HNO3, dan aquades. Alat-alat yang

digunakan dalam penelitian ini yaitu peralatan gelas, hot plate, spatula, timbangan analitik, oven, kertas saring Whatman No. 1, stirrer, dan cawan.

2.2. Ekstraksi Bunga Cengkeh

Ekstrak cengkeh diperoleh dari bunga cengkeh yang didapat dari pasar lokal Semarang. Proses untuk mendapatkan ekstrak dilakukan dengan cara bunga cengkeh dicuci dengan aquades untuk menghilangkan pengotor kemudian dikeringkan. Bunga cengkeh yang bersih kemudian ditumbuk dengan mortar menjadi serbuk cengkeh. Bunga cengkeh halus diekstrak menggunakan akuades (1:3) pada suhu 80oC selama 30 menit. Selanjutnya

hasil ekstraksi disaring untuk memisahkan filtrat dan residunya. Residu berupa padatan cengkeh sedangkan filtratnya berupa larutan cengkeh berwarna coklat tua yang digunakan

Wara Dyah Pita Rengga dkk. / Jurnal Rekayasa Kimia dan Lingkungan, Vol. 12, No.1

17 sebagai larutan induk bioreduktor. Filtrat bunga cengkeh tersebut kemudian diuji menggunakan Chromatography-Mass Spectrometry (GC-MS) Shimadzu GC-14B untuk dianalisis kandungan senyawa eugenol dan senyawa lainnya dalam larutan cengkeh tersebut.

2.3. Pembuatan Larutan CuNO3

Senyawa CuNO3 padat ditimbang sebanyak

2,416 gram kemudian dimasukkan dalam gelas kimia 1000 mL yang berisi aquades. Campuran diaduk menggunakan stirrer dengan tujuan agar larutan tersebut dapat terlarut homogen. Hal ini ditunjukkan oleh adanya warna biru bening dari larutan CuNO3

.

2.4. Sintesis Nanopartikel Tembaga dengan Metode Reduksi

Larutan ekstrak cengkeh sebanyak 25 mL diencerkan sampai 1000 mL. Selanjutnya larutan ekstrak cengkeh ini dan larutan CuNO3 0,01 M tersebut dicampur dengan

rasio 1:1, 1:2, 1:3 dan 1:4 dengan total volume 50 mL. Selanjutnya campuran ekstrak cengkeh dan larutan CuNO3 diaduk

selama 30 menit. Campuran setelah diaduk kemudian didiamkan selama 24 jam, dimana terjadi perubahan warna, dan sudah mulai terbentuk endapan nanopartikel tembaga ditandai dengan adanya nanopartikel melayang-layang dan setelah 24 jam terbentuk endapan tembaga ditandai dengan perubahan warna dari coklat kehijauan. Endapan nanopartikel tembaga dipisahkan dengan filtratnya dengan cara disaring menggunakan kertas saring Whatman No. 1. Endapan nanopartikel tembaga dihilangkan kandungan airnya dengan pengeringan. Endapan kristal ini kemudian dianalisis menggunakan XRD dan TEM.

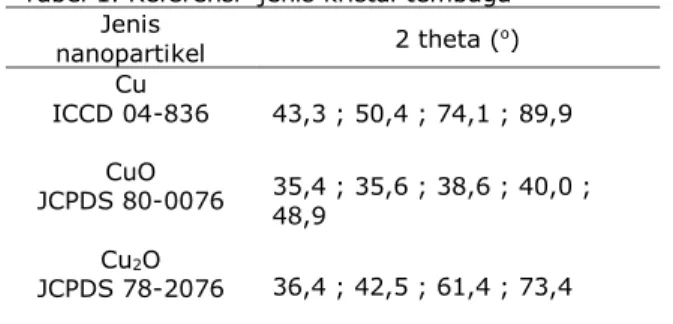

2.5. Penentuan Jenis Kristal Tembaga

Jenis kristal nanopartikel dapat dianalisis menggunakan X-Ray Diffraction (XRD) Shimadzu 7000 XRD. Pada hasil analisis diperoleh nilai 2 theta yang dibandingkan dengan referensi untuk menentukan jenis kristal nanopartikel Cu, CuO, atau Cu2O

seperti pada Tabel 1. Analisis ini didukung juga oleh perhitungan dari bidang difaksi Bragg (hkl). Perhitungan h2 + k2 + l2 kristal

ini digunakan untuk mendapatkan struktur kristal nanopartikel yang merupakan struktur kristal dari ke-3 jenis nanopartikel tembaga berdasarkan referensi struktur kristal tembaga yang disajikan pada Tabel 2.

2.6. Penentuan Ukuran Nanopartikel

Transmission Electron Microscopy (TEM) JEOL JEM-1400 digunakan untuk mengetahui ukuran nanopartikel. Gambar partikel dari hasil TEM diukur dengan bantuan software image J. Prosedur yang dilakukan dalam menggunakan software image J adalah memasukkan gambar nanopartikel dari uji TEM ke software image J. Selanjutnya gambar diatur kecerahannya supaya dapat diukur diameternya dengan mengubah latar belakang gambar menjadi warna putih. Selanjutnya software image J menganalisis gambar partikel yang berwarna hitam dengan latar belakang putih. Ukuran partikel dapat ditentukan dari gambar partikel yang muncul dalam image J, area partikel yang tampak dikonversi ke diameter rata-rata dan selanjutnya data dipindahkan ke perangkat lunak Microsof Excel untuk analisis statistik, kemudian ditentukan distribusi ukuran partikel dan ukuran partikel rata-ratanya.

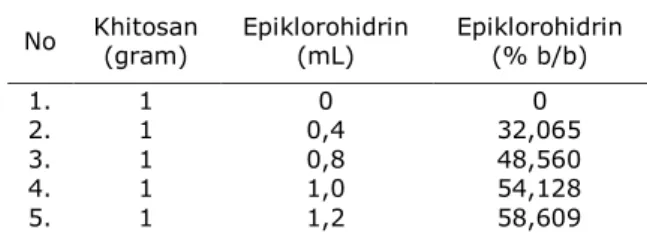

Tabel 1. Referensi jenis kristal tembaga Jenis nanopartikel 2 theta (o) Cu ICCD 04-836 43,3 ; 50,4 ; 74,1 ; 89,9 CuO JCPDS 80-0076 35,4 ; 35,6 ; 38,6 ; 40,0 ; 48,9 Cu2O JCPDS 78-2076 36,4 ; 42,5 ; 61,4 ; 73,4

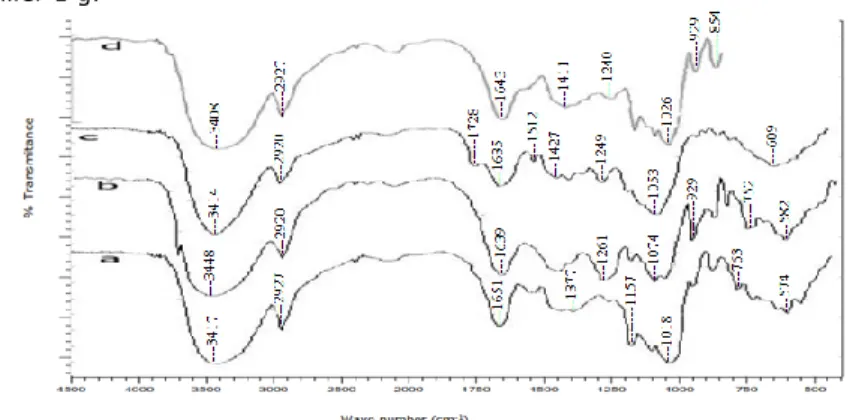

Tabel 2. Referensi struktur kristal tembaga Struktur Kristal h2+k2+l2 Simple Cubic (SC) 1,2,3,4,5,6,7,8,9,10,... Body Centered Cubic (BCC) 2,4,6,8,10,12,14,16,... Cu2O Face Centered Cubic FCC 3,4,8,11,12,16,19,20,... Cu Monoklinik CuO