BAB 2 TINJAUAN PUSTAKA

2.1 Keramik (Ceramic)

Istilah keramik berasal dari bahasaYunani yaitu keramos yang berarti suatu bentuk dari tanah liat yang telah mengalami proses pembakaran. Kamus dan ensiklopedi tahun 1950-an mendefinisikan keramik sebagai suatu hasil seni dan teknologi untuk menghasilkan barang dari tanah liat yang dibakar, seperti gerabah, genteng, porselin dan sebagainya. Tetapi saat ini keramik bukan hanya berasal dari tanah liat. Umumnya bahan pembuatan keramik banyak tersedia pada kerak bumi, misalnya SiO2, Al2O3, CaO, MgO, Na2O, dan sebagainya (Astuti, 1997).

Pada prinsipnya keramik terbagi dalam 2 kategori yaitu keramik tradisional dan keramik modern atau teknik (Joelianingsih, 2004) :

1. Keramik tradisional (old ceramic)

Adalah keramik yang dibuat dengan menggunakan bahan alam, seperti lempung (tanah liat), kuarsa, kaolin, feldspar, dan lain-lain. Keramik ini menggunakan bahan-bahan amorf (tanpa diolah). Yang termasuk keramik tradisional adalah barang pecah belah (dinnerware), keperluan rumah tangga (ubin, batu bata) dan untuk industri (refractory) yaitu gerabah, genteng, marmer, granit, dan porselin. 2. Keramik modern atau teknik (fine ceramic)

Adalah keramik yang dibuat dengan menggunakan oksida-oksida logam atau logam, seperti alumina (Al2O3), silika (SiO2), magnesia (MgO), zirkonia (ZrO2) dan barium titanat (BaTiO2). Penggunaanya pada bidang elektronika (elemen pemanas, dielektrik semikonduktor), bidang otomotif dan dirgantara (komponen turbin, kontrol emisi), serta pada bidang medis.

2.1.1 Sifat Keramik

Keramik mempunyai sifat-sifat yang baik seperti kuat, keras, stabil dan tahan pada suhu tinggi, tetapi getas dan rapuh serta tidak korosif sehingga cocok digunakan sebagai bahan konstruksi bangunan. Saat ini seiring dengan berkembangnya teknologi keramik, maka keramik tidak hanya dapat dibuat secara tradisional menggunakan tanah liat tetapi keramik telah dapat dibuat dan dibentuk dengan bermacam-macam cara yang disesuaikan dengan penggunaannya. Berbagai jenis keramik termasuk semen, batu bata untuk bangunan, bata tahan api dan gelas telah dipergunakan sejak lama sebagai bahan konstruksi bangunan (Astuti, 1997).

2.1.2Bahan Keramik

Bahan pembuat keramik dapat berupa bahan plastis dan bahan non plastis. Yang termasuk dalam bahan plastis antara lain kaolin, clay (lempung atau tanah liat), stoneware clay (tanah benda batu), earthenware clay (tanah bata merah), fire clay

(tanah api), serta bentonit. Sedangkan bahan non plastis antara lain silika (SiO2) disebut juga glass former, flint (SiO3), feldspar (K,Na,Ca)O.Al2O3.SiO2, kapur (kalsit), magnesit (MgO), alumina (Al2O3) dan grog.

Feldspar adalah mineral alumina anhidrat silikat yang bersasosiasi dengan unsur kalium (K), natrium (Na) dan kaslium (Ca) dalam perbandingan yang beragam. Dari seluruh jenis feldspar diatas yang dikenal memiliki nilai ekonomis adalah feldspar yang berasal dari batuan asam. Berdasarkan kandungan unsur-unsur tersebut secara mineralogi, feldspar terbagi menjadi dua yaitu :

1. Kelompok alkali feldspar yaitu sanidin, ortoklas, dan mikrolin sebagai kalium feldspar. Sanidin dan ortoklas memiliki sistem kristal monoklin sedangkan mikrolin memiliki sistem kristal triklin.

2. Kelompok feldspar plagioklas terbagi mulai dari albit (natrium feldspar) hingga anortit (kalsium feldspar).

2.2Bentonit

Bentonit berasal dari sebuah kota yaitu Ford Benton Wyoming di Amerika Serikat yang diabadikan sebagai nama lempung (clay mineral). Bentonit merupakan mineral alumina silikat hidrat yang termasuk dalam pilosilikat atau silikat berlapis. Rumus kimia umum bentonit adalah Al2O3.4SiO2.H2O dan mengandung 85% mineral montmorilonit dan sisanya antara lain kuarsa, feldspar, kalsit, kaolinit, illit, dan mineral lainnya. Keunikan sifat bentonit yaitu memiliki sifat plastis, kemampuan untuk mengembang dan membentuk koloid jika dimasukkan ke dalam air tetapi bersifat kaca setelah dibakar pada temperatur yang cukup tinggi (Aviantari, 2008).

2.2.1 Jenis-Jenis Bentonit

Bentonit di alam terdiri dari dua jenis, yaitu Na-bentonit dan Mg,Ca-bentonit yang keduanya dapat dibedakan dari sifat mengembang (swelling) bila dicelupkan ke dalam air (Aviantari, 2008).

1. Na-bentonit

Bentonit jenis ini disebut juga bentonit type Wyoming. Mempunyai sifat mengembang apabila dicelupkan ke dalam air hingga delapan kali lipat dari volume semula, sehingga keadaan suspensi akan lebih kental. Dalam keadaan kering berwarna putih atau cream, pada keadaan basah dan terkena sinar matahari akan berwarna mengkilap. Perbandingan soda dan kapur tinggi, suspensi koloidal mempunyai pH : 8,5 - 9,8 (bersifat basa), tidak dapat diaktifkan, dan posisi pertukaran diduduki oleh ion-ion sodium (Na+).

2. Ca-bentonit

2.2.2Sifat Fisik dan Kimia Bentonit

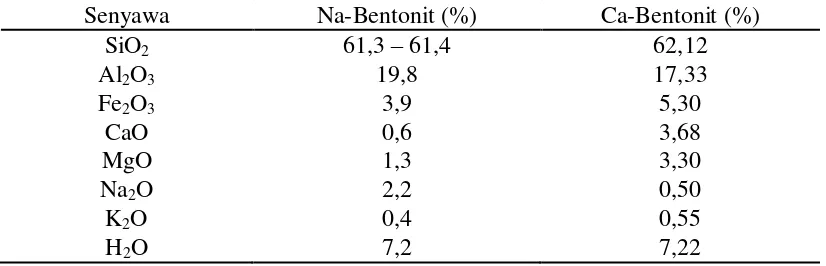

Dalam keadaan kering, bentonit mempunyai sifat fisik berupa partikel butiran yang halus berbentuk rekahan-rekahan atau serpihan yang khas seperti tekstur pecah kaca (concoidal fracture), kilap lilin, lunak, plastis, berwarna kuning muda hingga abu-abu, bila lapuk berwarna coklat kekuningan, kuning merah atau coklat, bila diraba terasa licin, dan bila dimasukkan ke dalam air akan menghisap air. Bentonit juga memiliki massa jenis sebesar 2,2-2,8 g/cm3 dan titik lebur yaitu 1330-1430oC (Aviantari, 2008). Komposisi kimia dari bentonit ditunjukkan pada tabel 1.

Tabel 1. Komposisi Kimia dari Bentonit

Senyawa Na-Bentonit (%) Ca-Bentonit (%)

2.3SiO2 (Silika)

Silika adalah senyawa kimia dengan rumus molekul SiO2 (silicon dioxsida) yang dapat diperoleh dari silika mineral, nabati dan sintesis kristal. Silika mineral adalah senyawa yang banyak ditemui dalam bahan tambang/galian yang berupa mineral seperti pasir kuarsa, granit, dan fledsfar yang mengandung kristal-kristal silika. Berdasarkan perlakuan termal, pada suhu < 570°C terbentuk low quartz, untuk suhu 570-870°C terbentuk high quartz yang mengalami perubahan struktur menjadi crystobalite dan tridymite, sedangkan pada suhu 870-1470°C terbentuk high tridymite, pada suhu ˃ 1470°C terbentuk high crystobalite, dan pada suhu 1723°C terbentuk silika cair (Della et al., 2002). Pada pembuatan keramik ini digunakan glass bead yaitu silika berbentuk butiran kaca.

2.3.1 Glass Bead

Bahan utama pembuatan kaca adalah silikon dioksida (SiO2) atau silika yang diperoleh dari pasir. Hampir setengah dari permukaan bumi ditutupi pasir silika hanya beberapa area memiliki kemurnian yang dibutuhkan untuk menghasilkan kaca berkualitas tinggi. Pasir terbaik untuk pembuatan gelas ditemukan secara alami di seluruh wilayah Pasifik Selatan. Pasir dari sebagian wilayah lainnya harus diproses untuk menghilangkan unsur dan kotoran yang dapat menyebabkan cacat struktural dan perubahan warna pada kaca. Untuk membuat kaca, silikon dioksida dilelehkan pada suhu yang sangat tinggi yaitu lebih dari 1700oC. Kaca cair kemudian dibentuk menjadi bentuk yang diinginkan dan didinginkan untuk menghasilkan produk jadi.

2.3.2. Aplikasi Kaca (Glass)

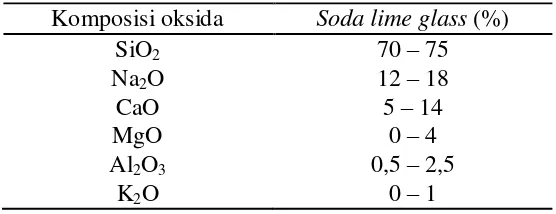

Kaca banyak dipakai karena sifat-sifatnya yang transparan, tidak mengandung racun, inert (tidak bereaksi dengan berbagai bahan kimia), tidak mengakibatkan kontaminasi, dan cukup kuat atau keras. Kaca dibuat dari campuran berbagai macam oksida. Soda lime glass merupakan kaca yang paling banyak diproduksi, karena harganya murah, tahan terhadap devitrifikasi (terjadinya bagian/partikel kristalin pada kaca yang dapat menyebabkan kaca menjadi getas) dan relatif tahan air. Mudah di hot-work, banyak digunakan untuk kaca jendela, botol, bola lampu, dan tableware yang tidak perlu tahan terhadap temperatur tinggi dan tahan terhadap bahan-bahan kimia. Soda lime glass adalah tipe kaca komerisial dengan pembentuk utamanya yaitu ion Na dan Ca.

Tabel 2. Komposisi oksida dari Soda lime glass Komposisi oksida Soda lime glass (%)

SiO2 70 – 75

2.4.1 Struktur Alumina

Senyawa alumina bersifat polimorf dan struktur �-Al2O3 atau sering disebut dengan corundum mempunyai struktur kristal Tumpukan Padat Heksagonal (Hexagonal Closed Packed = HCP), bentuk struktur yang paling stabil pada suhu tinggi. Struktur Al2O3 merupakan senyawa alumina yang terbentuk melalui penguraian gelatin Al(OH)3 dan bohmit AlOOH dengan reaksi seperti yang ditunjukkan Gambar 1. Transformasi dari fasa γ ke � pada suhu diatas 1000oC menghasilkan struktur berukuran mikro dengan derajat hubungan porositas yang tinggi. Perubahan bentuknya termasuk irreversible dan bentuk polimorfnya stabil dengan titik lebur yaitu 2050oC (Bergeron dan Risbud, 2000).

Gambar 1. Reaksi penguraian gelatin Al(OH)3 dan bohmit AlOOH

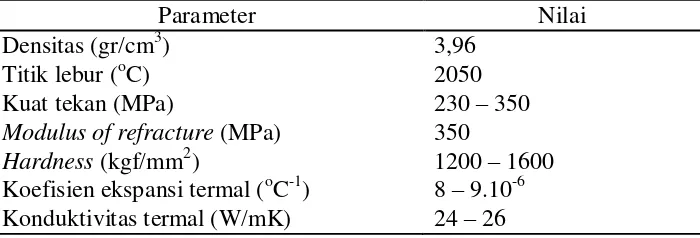

2.4.2 Karakteristik Alumina

Alumina memiliki kekuatan ion yang kuat, yang menentukan sifat material, diantaranya memiliki kekuatan mekanik dan kekerasan yang tinggi meskipun kekuatan mekanik dan ketahanan kejut suhu berkurang pada suhu 1000oC karena ekspansi termal alumina yang relatif besar. Selain itu, alumina sangat kuat terhadap serangan kimia dari asam kuat dan alkali hingga suhu yang tinggi, sifat isolasi yang sangat baik, koefisien ekspansi termal yang rendah dan konduktifitas termal yang baik. Alumina memiliki titik lebur yang tinggi, mempunyai karakteristik stabilitas yang baik menyebabkan ketahanan terhadap korosi yang tinggi (Kopeliovich, 2010). Tabel 3. Karakteristik Alumina

Parameter Nilai

Densitas (gr/cm3) 3,96

Titik lebur (oC) 2050

Kuat tekan (MPa) 230 – 350

Modulus of refracture (MPa) 350

Hardness (kgf/mm2) 1200 – 1600

Dibandingkan dengan keramik jenis lain, keramik alumina memiliki beberapa sifat yang lebih unggul, misalnya kekuatan, kekerasan, ketahanan terhadap pukulan, ketahanan terhadap kejut suhu dan lain-lain. Sifat-sifat yang diinginkan dari keramik alumina untuk berbagai keperluan dapat diperoleh dengan mengatur kandungan alumina dan temperatur pembakarannya (Gernot, 1988).

2.4.3 Aplikasi Alumina

Alumina (Al2O3) merupakan material yang sering digunakan dalam berbagai aplikasi karena mempunyai sifat fisika dan kimia yang tinggi, seperti kekuatan yang sangat tinggi, sangat keras, isolasi elektrik yang baik, ketahanan panas yang tinggi, temperatur lebur yang tinggi, ketahanan abrasi dan korosi yang tinggi. Sehingga permintaan alumina dengan kemurnian tinggi berkembang pesat diberbagai sektor seiring dengan meningkatnya pertumbuhan mobil, komputer, semikonduktor, berbagai dan sektor lain. (Raharjo et al., 2015).

Alumina merupakan material yang sangat kuat dan keras sehingga sering digunakan sebagai bahan dibidang teknik dan alumina juga dimanfaatkan sebagai bahan pelapisan tekstil pada misal bahan struktur pesawat. Alumina juga memiliki konduktivitas listrik yang sangat rendah sehingga dapat digunakan sebagai bahan isolator listrik proses akhir (finishing) karena dapat membentuk lapisan tipis transparan pada tekstil melalui metode sol-gel. Isolasi untuk tungku suhu tinggi sering dibuat dari alumina dengan persentase silika yang tergantung pada suhu material. Alumina juga umumnya memiliki kemurnian yang tinggi sehingga dapat digunakan untuk bahan keramik tembus cahaya (Gernot,1988).

2.5Metode Pembuatan Keramik

Faktor penentu kehomogenan distribusi partikel antara lain kecepatan pencampuran, lamanya waktu pencampuran, ukuran partikel, jenis material, temperatur, dan media pencampuran. Semakin besar kecepatan pencampuran, semakin lama waktu pencampuran, dan semakin kecil ukuran partikel yang dicampur, maka distribusi partikel semakin homogen. Kehomogenan campuran sangat berpengaruh pada proses penekanan (kompaksi), karena gaya tekan yang diberikan pada saat kompaksi akan terdistribusi secara merata sehingga ikatan partikel menjadi semakin baik (Whittaker, 2008).

2.6Proses Kompaksi

Proses kompaksi merupakan proses pemadatan atau pencetakan serbuk menjadi sampel dengan bentuk tertentu sesuai dengan cetakannya. Ada beberapa cara proses pembentukan keramik tergantung bentuk dan ukurannya, yaitu cetak tekan (die pressing), ekstrusi, dan cetak cor (slip casting). Proses pembentukan keramik dengan metode die pressing (cetak tekan) yaitu proses pembentukan keramik dengan cara penekanan. Metode ini cocok digunakan untuk membuat bentuk yang sederhana dan tebal. Proses cetak tekan ada dua macam, yaitu dengan tekanan biasa yang arah tekanannya satu arah dan dengan cara isostaktis press yang arah tekanannya ke segala arah. Dalam proses ini ditambahkan bahan pembantu seperti misalnya bahan perekat (cellulose, polyvinyl, alcohol) dan bahan pelumas (Reed, 1995).

2.7Proses Sintering

pembakaran atau perlakuan panas adalah proses utama di dalam pembuatan bahan keramik. Dalam tahap perlakuan panas, terjadi peristiwa kimia antara lain: pengeringan, peruraian bahan organik, penguapan air kristal, oksidasi logam transisi, peruraian karbonat, sulfat, aditif dan lainnya. Bersamaan dengan terjadinya reaksi kimia, terjadi pula perubahan fisis yaitu yang disebut sintering.

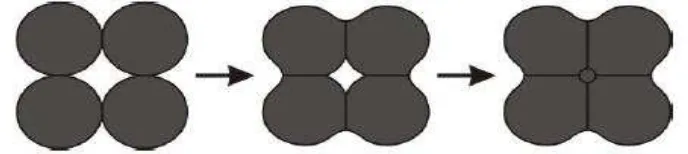

Gambar 2. Perubahan struktur mikro pada saat sintering

Perubahan struktur mikro terjadi melalui beberapa tahapan yaitu :

1. Perataan permukaan partikel, pembentukan grain boundary (batas butir) melalui pertumbuhan leher antar partikel, gerakan di antara partikel dalam pori terbuka, difusi dan penurunan porositas.

2. Penyusutan pori antara grain boundary, porositas menurun lebih banyak, perlahan-lahan grain tumbuh.

3. Pori-pori menutup, mengecil dan posisinya terselip di antara grain boundary. Sintering adalah proses penggabungan partikel-partikel serbuk melalui peristiwa difusi pada saat suhu meningkat. Pada dasarnya sintering adalah peristiwa penghilangan pori-pori antara partikel bahan, pada saat yang sama terjadi penyusutan komponen dan diikuti oleh pertumbuhan grain serta peningkatan ikatan antar partikel yang berdekatan, sehingga menghasilkan bahan yang lebih mampat atau kompak. Peristiwa sintering dapat dilukiskan seperti pada Gambar 2. Sintering umumnya dapat terjadi di dalam produk pada suhu tidak melebihi dari setengah sampai duapertiga dari suhu meltingnya, suhu yang membuat atom cukup mampu untuk berdifusi (Callister, 1994).

2.8Karakterisasi Sifat Fisis 2.8.1 Densitas

Densitas merupakan ukuran kepadatan dari suatu material. Ada dua macam densitas yaitu bulk density dan true density. Densitas teoritis atau true density merupakan densitas nyata dari partikel atau kepadatan sebenarnya dari partikel padat atau serbuk dan tidak termasuk volume pori-pori terbuka maupun tertutup (Randal, 1991). Pengujian true density menggunakan piknometer dan nilai true density dapat diperoleh dengan persamaan :

Secara teoritis, nilai true density merupakan campuran dari ketiga bahan dasar yang digunakan dan dapat dihitung menggunakan persamaan :

�� = (X wt%) � + (Y wt%) � + (Z wt%) � (2.2)

dimana :

�� : densitas campuran (g/cm3)

� ,� ,� : densitas bentonit, glass bead, Al2O3 secara teori (g/cm3) X, Y, Z (wt%) : persen berat bahan bentonit, glass bead, Al2O3

Bulk density merupakan densitas sampel yang berdasarkan volume sampel

termasuk dengan rongga atau pori. Pengujian bulk density dilakukan untuk mengukur benda padatan yang besar dengan bentuk yang beraturan maupun yang tidak beraturan. Pengujian bulk density menggunakan metode Archimedes dengan mengukur massa kering dan massa basah sampel (Randal, 1991). Nilai bulk density sampel dapat dihitung menggunakan persamaan:

� =

dimana : � : bulk density pelet (g/cm3) : massa kering pelet (gram) : massa basah pelet (gram) � : densitas aquades (g/cm3)

2.8.2Porositas

Porositas pada suatu material keramik dinyatakan dalam persen (%) rongga atau fraksi volum dari suatu rongga yang ada di dalam material tersebut. Besarnya porositas pada suatu material bervariasi mulai dari 0 % sampai 90 % tergantung dari jenis dan aplikasi material tersebut. Ada dua jenis porositas yaitu porositas terbuka dan porositas tertutup. Porositas yang tertutup pada umumnya sulit untuk ditentukan karena pori tersebut merupakan rongga yang terjebak di dalam padatan dan tidak ada akses ke permukaan luar, sedangkan pori terbuka masih ada akses ke permukaan luar, walaupun rongga tersebut ada ditengah-tengah padatan. Porositas suatu material pada umumnya adalah porositas terbuka (Randal, 1991).

Porositas dinyatakan dalam persen yang menghubungkan antara volum pori terbuka terhadap volum benda keseluruhan dan dapat dihitung dengan persamaan :

�= −

− × 100% (2.4)

dimana :

� : porositas pelet (g/cm3) : massa kering pelet (gram) : massa basah pelet (gram)

: massa basah di udara pelet (g/cm3)

2.8.3Water absorption

Water absorption atau penyerapan air didefenisikan sebagai jumlah air yang

Nilai water absorption dapat dihitung dengan menggunakan persamaan :

�= − × 100% (2.5)

dimana :

� : water absorption pelet (g/cm3) : massa kering pelet (gram)

: massa basah di udara pelet (g/cm3)

2.8.4Particle Size Analyzer (PSA)

Ada beberapa cara yang bisa digunakan untuk mengetahui ukuran suatu partikel yaitu : Metode ayakan (Sieve Analyses), Laser Diffraction (LAS), Metode sedimentasi, Electronical Zone Sensing (EZS), Analisa Gambar (mikrografi), Metode kromatografi, dan Ukuran aerosol submikron dan perhitungan. Namun seiring dengan berkembangnya ilmu pengetahuan yang lebih mengarah ke era nanoteknologi, para peneliti mulai menggunakan Laser Diffraction (LAS).

Metode Laser Diffraction (LAS) dinilai lebih akurat bila dibandingkan dengan metode analisa gambar maupun metode ayakan (Sieve Analyses), terutama untuk sampel-sampel orde nanometer maupun submikron. Metode LAS dapat dibagi dalam dua metode yaitu :

1. Metode basah dimana metode ini menggunakan media pendispersi untuk mendispersikan material uji.

2. Metode kering dimana metode ini memanfaatkan udara atau aliran udara untuk melarutkan partikel dan membawanya ke sensing zone. Metode ini baik digunakan untuk ukuran yang kasar, dimana hubungan antar partikel lemah dan kemungkinan untuk beraglomerasi kecil.

Keunggulan menggunakan Particle Size Analyzer (PSA) untuk mengetahui ukuran partikel adalah :

1. Lebih akurat. Pengukuran partikel dengan menggunakan PSA lebih akurat jika dibandingkan dengan pengukuran partikel dengan alat lain seperti OM, XRD, ataupun SEM.

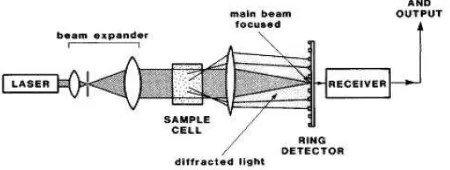

Pengukuran partikel dengan PSA biasanya menggunakan metode basah. Metode ini dinilai lebih akurat jika dibandingkan dengan metode kering ataupun menggunakan metode ayakan dan analisa gambar. Terutama untuk sampel-sampel dalam orde nanometer dan submikron yang biasanya memiliki kecenderungan aglomerasi yang tinggi. Hal ini dikarenakan partikel terdispersi ke dalam media sehingga partikel tidak saling beraglomerasi (menggumpal). Prinsip dasar PSA adalah fenomena difraksi sinar laser yang terdifraksi dengan sudut tertentu setelah menumbuk butiran serbuk dengan ukuran tertentu (lihat Gambar 2.3). Intensitas sinar yang terdifraksi dan distribusi sudut diukur oleh detektor (James, 1999).

Gambar 3. Prinsip dasar analisa besar butir menggunakan laser

2.9Karakterisasi Struktur mikro 2.9.1Optical Microscope (OM)

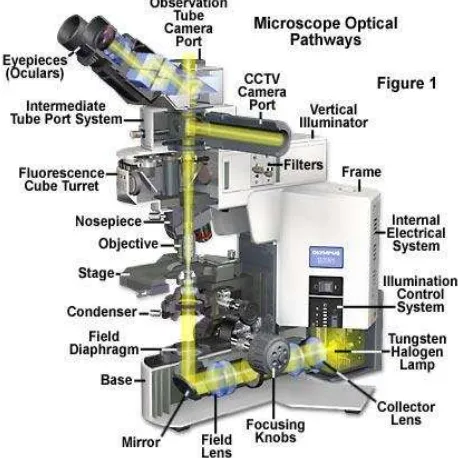

Optical Microscope (OM) adalah alat yang digunakan untuk mengamati morfologi dan permukaan material keramik. OM memiliki kemampuan perbesaran dari 4 – 1000x dan pencahayaan dapat diatur dengan mudah. Struktur mikro merupakan butiran-butiran suatu material yang sangat kecil dan tidak dapat dilihat dengan mata telanjang, sehingga perlu menggunakan mikroskop optik atau mikroskop elektron untuk pemeriksaan butiran-butiran material tersebut.

Salah satu alat untuk analisa struktur mikro adalah Optical Microscope. Pada optical microscope, ketika cahaya dari lampu mikroskop melewati kondenser dan

cahaya tidak mampu melewati spesimen tersebut, maka harus diarahkan langsung pada permukaan dan akhirnya terpantul kembali ke objektif mikroskop baik oleh refleksi spekular maupun terdifusi.

Dengan menerapkan teknik optical microscope, mikroskop cahaya digunakan untuk mempelajari mikrostruktur dengan sistem optik dan iluminasi adalah elemen dasarnya. Untuk material yang buram pada cahaya tampak (semua jenis logam, dan berbagai jenis keramik dan polimer), hanya permukaan sampelnya yang diobservasi, dan mikroskop cahaya harus dipakai pada mode pemantulan. Kontras pada gambar dihasilkan dari perbedaan pemantulan dari berbagai bagian mikrostruktur.

Gambar 4. Bagian-bagian Optical Microscope (Davidson dan Abramowitz)

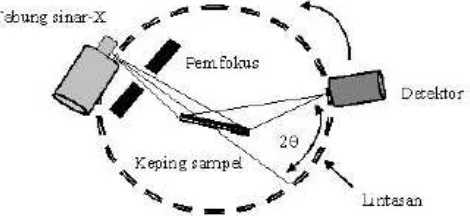

2.9.2 X-Ray Diffraction (XRD)

Salah satu teknik yang digunakan untuk menentukan struktur suatu padatan kristalin adalah metode difraksi sinar-X (X-ray Diffraction) seperti terlihat pada Gambar 5. Sampel berupa serbuk padatan kristalin yang memiliki ukuran kecil dengan diameter butiran kristalnya sekitar 10-7– 10-4 m ditempatkan pada suatu plat kaca. Sinar-X diperoleh dari elektron yang keluar dari filamen panas dalam keadaan vakum pada tegangan tinggi, dengan kecepatan tinggi menumbuk permukaan logam, biasanya tembaga (Cu).

Gambar 5. Skema alat difraksi sinar-X (X-ray Diffraction)

Sinar-X tersebut menembak sampel padatan kristalin, kemudian mendifraksikan sinar ke segala arah dengan memenuhi Hukum Bragg. Detektor bergerak dengan kecepatan sudut yang konstan untuk mendeteksi berkas sinar-X yang didifraksikan oleh sampel. Sampel serbuk atau padatan kristalin memiliki bidang-bidang kisi yang tersusun secara acak dengan berbagai kemungkinan orientasi, begitu pula partikel-partikel kristal yang terdapat di dalamnya.

Gambar 6. Difraksi sinar-X oleh atom-atom pada bidang

Setiap kumpulan bidang kisi tersebut memiliki beberapa sudut orientasi dengan sudut tertentu (lihat Gambar 6), sehingga difraksi sinar-X memenuhi persamaan Hukum Bragg :

dimana :

n : orde difraksi (n = bilangan bulat 1,2,3…) : panjang gelombang sinar-X (mm) d : jarak antar bidang atau kisi (mm) θ : sudut difraksi (o)

Bentuk keluaran dari difraktometer dapat berupa data analog atau digital. Rekaman data analog berupa grafik garis-garis yang terekam per menit sinkron, dengan detektor dalam sudut 2θ per menit, sehingga sumbu-x setara dengan sudut 2θ. Sedangkan rekaman digital menginformasikan intensitas sinar-X terhadap jumlah intensitas cahaya per detik. Pola difraktogram yang dihasilkan berupa deretan puncak-puncak difraksi dengan intensitas relatif bervariasi sepanjang nilai 2θ tertentu. Besarnya intensitas relatif dari deretan puncak-puncak tersebut bergantung pada jumlah atom atau ion yang ada, dan distribusinya di dalam sel satuan material tersebut. Pola difraksi setiap padatan kristalin sangat khas, yang bergantung pada kisi kristal, unit parameter dan panjang gelombang sinar-X yang digunakan. Dengan demikian, sangat kecil kemungkinan dihasilkan pola difraksi yang sama untuk suatu padatan kristalin yang berbeda (Warren, 1969).

2.10 Karakterisasi Sifat Mekanis

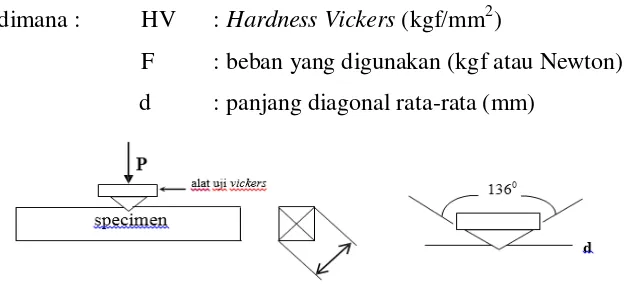

2.10.1 Kekerasan (Hardness Vickers)

Kekerasan merupakan kemampuan bahan untuk tahan terhadap penggoresan, pengikisan (abrasi), indentasi atau penetrasi. Sifat ini berkaitan dengan tahan aus (wear resistance). Kekerasan juga mempunyai korelasi dengan kekuatan. Ada beberapa cara pengujian kekerasan yang standart dan digunakan untuk menguji kekerasan suatu material, yaitu pengujian Brinnel, Rockwell, Vickers, dan lain-lain. Prinsip dasar pengujian kekerasan Vickers menggunakan indentor intan yang berbentuk piramid beralas bujur sangkar dan sudut puncak antara dua sisi yang berhadapan 136o. Tapak tekannya tentu akan berbentuk bujur sangkar dan yang diukur adalah panjang kedua diagonalnya lalu diambil rata-ratanya. Angka kekerasan Vickers dihitung dengan menggunakan persamaan :

HV = 1,8544 × F

dimana : HV : Hardness Vickers (kgf/mm2)

F : beban yang digunakan (kgf atau Newton) d : panjang diagonal rata-rata (mm)

Gambar 7. Skema Pengujian Hardness Vickers

Hasil pengujian kekerasan Vickers ini tidak tergantung pada besarnya gaya tekan, dengan gaya tekan yang berbeda akan menunjukkan hasil yang sama untuk beban yang sama. Vickers dapat mengukur kekerasan bahan mulai dari yang sangat lunak (5 HV) sampai yang sangat keras (1500 HV), sangat mudah untuk membandingkan kekerasan bahan yang satu dengan lainnya karena hanya ada satu skala saja. Tetapi Vickers sangat sensitif terhadap kekasaran permukaan, sehingga diperlukan persiapan yang lebih teliti untuk menghaluskan permukaan sampel uji. Besarnya gaya tekan yang digunakan dapat dipilih antara 1 sampai 20 kg, tergantung pada kekerasan atau ketebalan bahan yang diuji agar diperoleh tapak tekan yang mudah diukur dan tidak ada anvil effect pada benda yang tipis (Suherman, 1987).

2.10.2 Microhardness test

Untuk keperluan metalurgi seringkali diperlukan pengukuran kekerasan pada daerah yang sangat kecil, misalnya pada salah satu struktur mikro atau pada lapisan yang sangat tipis misalnya pada lapisan electroplating. Untuk itu pengujian dilakukan dengan gaya tekan yang sangat kecil dibawah 1000 gram, menggunakan mesin yang dikombinasi dengan mikroskop. Cara yang biasa digunakan adalah Vickers atau Knoop microhardness test. Pada Vickers microhardness test, indentor

yang digunakan juga sama seperti pada Vickers biasa, juga cara perhitungan angka kekerasannya, hanya saja gaya tekan yang digunakan kecil sekali, yaitu 1 sampai 1000 gram, dan panjang diagonal indentasi diukur dalam mikron. Sedangkan Knoop microhardness test menghasilkan indentasi yang sangat dangkal dan cocok untuk