BAB 3 METODE PENELITIAN

3.1Tempat dan Waktu Penelitian 3.1.1Tempat Penelitian

Penelitian Tugas Akhir ini dilakukan di Laboratorium Keramik Pusat Penelitian Fisika (P2F) Lembaga Ilmu Pengetahuan Indonesia (LIPI) Kawasan PUSPIPTEK, Serpong, Tangerang Selatan.

3.1.2Waktu Penelitian

Penelitian Tugas Akhir ini dilakukan selama 3 bulan, dimulai pada 01 Februari sampai 05 Mei 2017.

3.2Alat dan Bahan Penelitian 3.2.1Alat Penelitian

Alat-alat yang digunakan dalam penelitian ini adalah :

1. Gelas ukur, berfungsi sebagai wadah toluena, aseton, aquades, dan serbuk hasil wet milling.

2. Spatula, berfungsi sebagai alat untuk mengambil sampel yang berbentuk serbuk.

3. Neraca digital, berfungsi sebagai alat untuk menimbang sampel. 4. Jar mill, berfungsi sebagai wadah untuk menggiling sampel serbuk.

5. Ball mill, berfungsi sebagai bola-bola untuk menggiling sampel serbuk di dalam jar mill.

6. Saringan, berfungsi untuk menyaring hasil milling ke dalam gelas ukur. 7. Corong, berfungsi untuk menuangkan toluena dan sampel serbuk ke dalam

piknometer.

8. Hair dryer, berfungsi untuk mengeringkan piknometer dan sampel pelet hasil pengujian true bulk density.

10.Kertas label, berfungsi sebagai tempat untuk menulis nama sampel yang akan ditempel pada plastik sampel.

11.Ultrasonic cleaner, berfungsi sebagai alat untuk membersihkan pori-pori dari permukaan sampel pelet yang telah disinter dengan menggunakan gelombang ultrasonic.

12.Piknometer (PYREX 50 ml), berfungsi untuk mengukur true density sampel yang berbentuk sebuk.

13.Peralatan Archimedes, terdiri dari neraca digital, kawat penggantung sampel, dan gelas ukur (pyrex 500ml) yang berisi aquades ¾ volume gelas ukur, berfungsi untuk mengukur nilai bulk density dan porositas dari sampel yang berbentuk pelet.

14.Jangka sorong digital, berfungsi untuk mengukur diameter sampel yang berbentuk pelet.

15.Penjepit, berfungsi untuk menjepit sampel dan meletakkannya pada kawat penggantung dalam mengukur bulk density dan porositas.

16.Penjepit krus, berfungsi untuk menjepit gelas ukur dan mengeluarkannya dari dalam oven.

17.Amplas CW-1200, berfungsi untuk meratakan dan menghaluskan permukaan sampel pelet sebelum pengujian kekerasan dan diamati menggunakan Optical Microscope.

18.Bata tahan panas, berfungsi sebagai tempat untuk sampel pelet yang akan disintering.

19.Magnetic stirrer, berfungsi sebagai alat untuk merebus sampel pelet sebelum pengujian porositas.

20.High Energy Milling (HEM), berfungsi sebagai alat untuk menggiling dan menghaluskan sampel serbuk yang telah di mixing.

21.Oven, berfungsi sebagai alat untuk mengeringkan dan menghilangkan kadar toluena dari sampel serbuk setelah di milling.

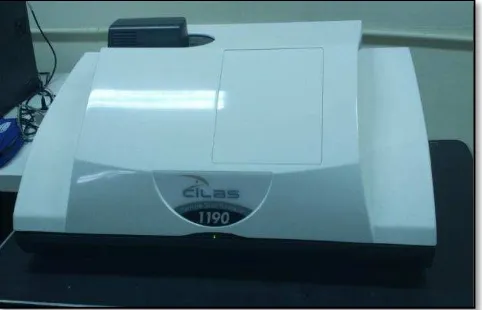

22.Particle Size Analyzer (PSA) Cilas 1190, berfungsi sebagai alat untuk mengetahui ukuran diameter partikel dari sampel serbuk hasil milling.

24.Universal Testing Machines (UTM), berfungsi sebagai alat untuk mengkompaksi sampel dengan tekanan 80 kgf/cm2.

25.Thermolyne furnace high temperature, berfungsi sebagai alat untuk sintering sampel pada suhu 900oC.

26.X-Ray Diffraction (XRD), berfungsi sebagai alat untuk analisis fasa yang terbentuk dan struktur kristal dari sampel pelet hasil sinter.

27.Optical Microscope (OM), berfungsi untuk mengamati struktur mikro permukaan sampel pelet hasil sinter.

28.Microhardness Tester (Hardness Vickers), berfungsi sebagai alat untuk pengujian kekerasan dari sampel pelet hasil sinter.

3.2.2Bahan Penelitian

Bahan-bahan yang digunakan dalam penelitian ini adalah :

1. Serbuk bentonit, berfungsi sebagai bahan baku pembuatan keramik dalam penelitian ini dan merupakan bahan teknis.

2. Glass bead, berfungsi sebagai bahan baku dalam pembuatan keramik pada penelitian ini dan merupakan bahan teknis.

3. Al2O3 (Merck KGaA, Germany), berfungsi sebagai bahan tambahan yang

dicampurkan ke dalam bahan baku dengan variasi 0, 10, 20, dan 30 (wt%). 4. Toluena, berfungsi sebagai cairan yang digunakan pada proses wet milling agar

serbuk yang di milling terhindar dari oksidasi dan sebagai cairan untuk mengukur true density dari campuran serbuk hasil milling.

5. Aseton, berfungsi sebagai cairan untuk membersihkan ball mill yang telah digunakan sebelumnya.

6. Aquades, berfungsi sebagai cairan yang digunakan untuk mengukur bulk density dan porositas dari pelet yang telah di sintering.

7. Resin epoksi Yukalac 157 BQTN-Ex, berfungsi sebagai bahan pengikat atau perekat sampel serbuk hasil milling sebelum di kompaksi.

3.3Diagram Alir Penelitian

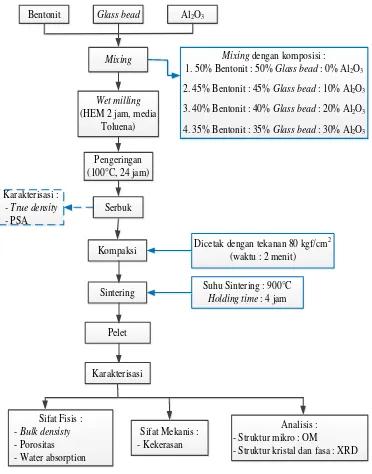

Proses pembuatan keramik berbasis bentonit dan glass bead dengan variasi komposisi Al2O3 yaitu 0, 10, 20 dan 30 (wt%) pada penelitian ini dimulai dengan

pencampuran (mixing) ketiga bahan, penggilingan basah (wet milling), pengeringan didalam oven, kompaksi, sintering, dan karakterisasi. Diagram alir penelitian yang dilakukan diperlihatkan pada Gambar 3.1.

Glass bead

Bentonit Al2O3

Mixing Mixing dengan komposisi :

1. 50% Bentonit : 50% Glass bead : 0% Al2O3

Dicetak dengan tekanan 80 kgf/cm2

(waktu : 2 menit)

- Struktur kristal dan fasa : XRD Serbuk

Sintering

Karakterisasi

3.4Prosedur Penelitian

Adapun tahapan penelitian ini meliputi : 3.4.1Preparasi Sampel

Pada penelitian ini, bahan utama yamg digunakan adalah bentonit, glass bead, dan Al2O3 yang merupakan bahan teknis dan telah tersedia dalam bentuk

serbuk halus berukuran mikro. Diketahui ukuran partikel bentonit 15,68 µm, glass bead 514,05 µm, dan Al2O3 102,68 µm yang merupakan hasil Particle Size

Analyzer (PSA). Kemudian masing-masing sampel tersebut ditimbang dengan neraca digital, dimasukkan ke dalam plastik sampel, dan diberi nama dengan kertas label. Gambar komposisi bahan terdapat pada lampiran 2.

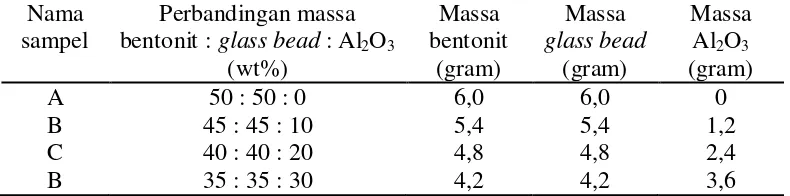

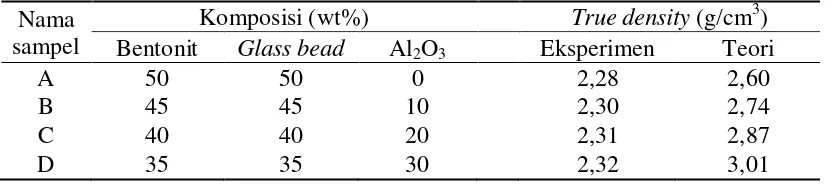

Tabel 4. Komposisi bahan bentonit, glass bead, dan Al2O3

Nama

Dilakukan pencampuran serbuk bentonit, glass bead, dengan variasi komposisi 0, 10, 20, 30 (wt%) Al2O3. Proses mixing dilakukan secara manual

dengan bantuan spatula selama 2 menit. Kemudian masing-masing hasil mixing dimasukkan ke dalam jar mill untuk di milling menggunakan High Energy Milling (HEM).

3.4.3Proses Milling

mill dimasukkan ke dalam jar mill dan dituangkan toluena menggunakan gelas ukur hingga serbuk dan ball mill terendam seluruhnya. Kemudian di milling menggunakan High Energy Milling (HEM) dengan kecepatan 700 rpm selama 2 jam. Setelah selesai, serbuk hasil milling disaring untuk diambil ball millnya kemudian serbuk dikeringkan. Tujuan dilakukannya proses milling adalah untuk mendapatkan campuran serbuk yang halus dan homogen. Proses wet milling terdapat pada lampiran 2.

3.4.4Proses Pengeringan

Pengeringan adalah proses pemisahan sejumlah kecil zat cair untuk menghilangkan kandungan sisa zat cair di dalam sampel. Setelah proses wet milling selesai, kemudian serbuk basah dimasukkan ke dalam gelas ukur dan dikeringkan di dalam oven dengan suhu 100oC selama 24 jam untuk

menghilangkan kadar toluena. Setelah serbuk menjadi kering, dilakukan pengujian true density dengan menggunakan alat piknometer dan pengujian PSA (Particle Size Analyzer) untuk mengetahui diameter ukuran partikel dari serbuk hasil wet milling. Gambar serbuk kering hasil milling yang telah dikeringkan didalam oven terdapat pada lampiran 2.

3.4.5Proses Kompaksi

Pembuatan sampel uji dilakukan dengan metode die pressing (cetak tekan) yaitu proses pembentukan sampel dengan cara penekanan. Sebelum serbuk hasil milling dikompaksi, serbuk dicampur dengan resin epoksi sebanyak 5% dan katalis sebanyak 3,2% dari berat sampel yang akan dibentuk. Penambahan resin epoksi bertujuan sebagai bahan pengikat atau perekat serbuk hasil milling dan katalis sebagai hardener untuk mempercepat proses pengeringan resin. Kemudian serbuk dimasukkan ke dalam cetakan (molding) dan dilakukan kompaksi dengan tekanan 80 kgf/cm2 pada suhu ruang menggunakan

3.4.6Proses Sintering

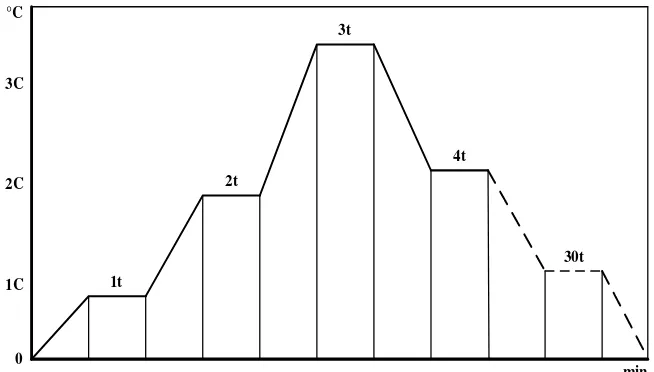

Sintering adalah proses pemadatan dari sekumpulan serbuk pada temperatur tinggi, mendekati titik leburnya, sehingga terjadi eliminasi pori, pertumbuhan butir, peningkatan densitas dan penyusutan volume. Pada penelitian ini, sampel keramik disinterring menggunakan Thermolyne furnace high temperature merk KSL-1700X dengan temperatur maksimum 1200ºC. Sampel yang sudah dicetak disusun rapi diatas bata tahan panas dan dimasukkan ke dalam furnace lalu disinter hanya pada suhu 900ºC dan ditahan selama 4 jam dengan laju pemanasan 10oC/menit.

Setelah mencapai suhu 900ºC dan dipertahankan selama 2 jam kemudian dilakukan pendinginan hingga suhu kamar yaitu dengan mematikan furnace tanpa membukanya (pendinginan di dalam furnace). Hal ini dilakukan untuk menghindari kemungkinan retak-retak pada sampel yang diakibatkan oleh panas yang berubah tiba-tiba. Setelah mencapai suhu kamar di dalam furnace maka furnace dapat dibuka untuk mengambil sampel dan kemudian sampel dikarakterisasi.

2C

Gambar 9. Diagram pemanasan dan pendinginan sampel di dalam furnace

3.4.7Karakterisasi

3.4.7.1Pengujian setelah milling (serbuk) a. True density

Pada pengujian true density, sampel yang akan diuji yaitu campuran serbuk bentonit, glass bead, dan Al2O3. True density sampel diukur setelah mengalami

proses milling dan pengeringan. Pengujian true density dilakukan dengan menggunakan piknometer dan toluena sebagai media cairan. Prosedur pengujian true density menggunakan metode Archimedes adalah sebagai berikut:

1. Disiapkan bahan dan alat, antara lain : piknometer, toluena, spatula, kertas, tissue, neraca digital, dan hair dryer.

2. Dinyalakan neraca digital pada posisi ON, kemudian tekan tombol RE-ZERO, pastikan terbaca angka 0.

3. Ditimbang piknometer kosong dan dicatat massanya sebagai m1.

4. Ditimbang piknometer yang telah diisi penuh dengan toluena dan dicatat massanya sebagai m2.

5. Dikosongkan piknometer dan dikeringkan menggunakan hair dryer agar tidak ada toluena yang tersisa pada tabung piknometer.

6. Ditimbang piknometer yang telah diisi sampel serbuk yaitu 3,5 gram dan dicatat massanya sebagai m3.

7. Dimasukkan toluena hingga penuh sampai tidak ada gelembung udara ditutupnya dan ditunggu beberapa saat sampai seluruh serbuk mengendap dan toluena yang tumpah membasahi dinding piknometer maupun tutupnya dibersihkan dengan tissue hingga benar-benar kering lalu ditimbang dan dicatat massanya sebagai m4.

8. Dihitung nilai true density menggunakan persamaan (2.1). � toluena yang diguakan adalah � pada suhu runag 27oC yaitu 0,8669 g/cm3.

9. Dilakukan langkah di atas untuk sampel yang lainnya.

b. Particle Size Analyzer (PSA)

Particle Size Analyzer (PSA) adalah alat untuk mengukur distribusi partikel. Sampel yang akan diuji yaitu campuran serbuk bentonit, glass bead, dan Al2O3 yang

telah mengalami proses milling dan pengeringan. Metode yang digunakan adalah Laser Diffraction (LAS) dengan prinsip dynamic light scattering (DLS). PSA yang digunakan yaitu PSA Cilas 1190 yang dilengkapi dengan monitor dan CPU.

Prosedur kerjanya adalah sebagai berikut : 1. PSA dinyalakan.

2. Dilakukan proses pembersihan wadah sampel dengan menekan tombol cleaning pada layar monitor, lalu menekan tombol 1 (stirrer unit), 2 (stirrer), dan 3 (sample tank).

3. Input data pada layar komputer sesuai data sampel yang akan diuji.

4. Dilakukan proses background measurement dengan menekan tombol background measurement pada layar komputer, ditunggu hingga beberapa saat hingga dilayar muncul tanda berwarna hijau.

5. Sampel dimasukkan ke dalam wadah.

6. Menekan tombol 1, 2, dan 3 menunggu 1-2 menit agar sampel terpecah dan tidak menggumpal.

7. Menjalankan proses perhitungan distribusi ukuran partikel dengan perhitungan sebanyak 3 kali.

8. Setelah proses perhitungan selesai, file disimpan dalam bentuk pdf.

3.4.7.2Pengujian setelah sintering (pelet) a. Bulk density

Pada pengujian bulk density, sampel yang akan diuji yaitu sampel pelet yang telah disinter hanya pada suhu 900oC selama 4 jam. Pengujian

bulk density dilakukan dengan menggunakan metode Archimedes (ASTM C373-88) dan prosedur kerjanya adalah sebagai berikut :

1. Disiapkan peralatan Archimedes (gelas ukur, aquades, neraca digital dan kawat penggantung sampel), penjepit sampel, dan sampel pelet yang telah dioven pada temperatur 100oC selama 1 jam.

2. Diletakkan tiang penyangga diatas neraca digital, meletakkan gelas ukur yang berisi aquades (¾ volume gelas ukur) diatasnya, dan meletakkan kawat penggantung pada penyangga sampai kawat tenggelam dalam aquades. 3. Diukur temperatur aquades menggunakan termometer.

4. Dikalibrasi neraca digital yang akan digunakan.

5. Dijepit dan diiletakkan pelet ke tempat sampel pada kawat penggantung, kemudian dicatat hasilnya sebagai mk (massa kering).

6. Dijepit dan dimasukkan pelet ke tempat sampel yang berada didalam gelas ukur yang berisi aquades, ditunggu beberapa saat sampai tidak ada gelembung udara pada pelet, kemudian dicatat hasilnya sebagai mb (massa

basah).

7. Dihitung nilai bulk density sampel pelet menggunakan persamaan (2.3). � aquades yang diguakan adalah � pada temperatur 28oC yaitu 0,996262 g/cm3.

8. Dilakukan langkah di atas untuk sampel yang lainnya.

b. Porositas dan Water absorption

Pengujian porositas dan water absorption dilakukan untuk mengetahui banyaknya persen pori dan serapan air pada sampel pelet yang telah disinter hanya pada suhu 900oC selama 4 jam. Pengujian porositas dan

water absorption menggunakan metode Archimedes (ASTM C373-88) dengan prosedur kerja yaitu : 1. Disiapkan peralatan Archimedes (gelas ukur, aquades, neraca digital dan kawat

penggantung sampel), penjepit sampel, dan sampel pelet yang telah dioven pada temperatur 100oC selama 1 jam.

2. Diletakkan tiang penyangga diatas neraca digital, meletakkan gelas ukur yang berisi aquades (¾ volume gelas ukur) diatasnya, dan meletakkan kawat penggantung pada penyangga sampai kawat tenggelam dalam aquades.

3. Dikalibrasi neraca digital yang akan digunakan.

4. Dijepit dan diletakkan pelet ke tempat sampel pada kawat penggantung, kemudian dicatat hasilnya sebagai mk (massa kering).

5. Dijepit dan dimasukkan pelet ke tempat sampel yang berada didalam gelas ukur yang berisi aquades, ditunggu beberapa saat sampai tidak ada gelembung udara pada pelet, kemudian dicatat hasilnya sebagai mb (massa basah).

6. Direbus pelet menggunakan magnetic stirrer selama 30 menit pada temperatur 100oC. Hal ini bertujuan untuk memasukkan air ke dalam pori-pori pelet.

7. Dijepit dan diletakkan pelet yang telah direbus ke tempat sampel pada kawat penggantung, kemudian dicatat hasilnya sebagai mbu (massa basah di udara).

8. Dihitung nilai porositas dan water absorption sampel pelet menggunakan persamaan (2.4) dan (2.5).

9. Dilakukan langkah di atas untuk sampel yang lainnya.

c. Optical Microscope (OM)

Analisis dengan Optical microscope (OM) berfungsi untuk melihat struktur mikro dari permukaan sampel pelet yang telah disinter hanya pada suhu 900oC selama 4 jam dan dilakukan dengan menggunakan Optical microscope BEST-SCOPE Pax-Com. Adapun prosedur pengamatan dari Optical Microscope yaitu : 1. Dihaluskan dan diratakan permukaan sampel dengan menggunakan amplas

CW-1200, 1500, dan 5000.

2. Dibersihkan permukaan sampel dengan menggunakan ultrasonic cleaner. 3. Diletakkan sampel diatas meja preparat.

4. Diamati permukaan sampel menggunakan Optical microscope (OM) dengan perbesaran 400 kali, kemudian dilakukan pergeseran pada bagian tertentu dari objek lalu difokuskan.

5. Diambil gambar hasil perbesaran yang telah fokus sebagai gambar yang akan diamati bentuk dan ukuran permukaannya.

Gambar 14. Optical microscope (OM)

d. X-Ray Diffraction (XRD)

Analisa difraksi sinar-X menggunakan XRD Rigaku Smartlab dan dilakukan untuk mengetahui perubahan pola difraksi sebelum dan setelah penambahan Al2O3.

Besaran-besaran yang diperlukan adalah letak puncak (2θ), intensitas relatifnya serta data indeks miller untuk mengetahui parameter kisi, struktur kristal dan fasa-fasa yang terbentuk pada sampel. Semua besaran ini dapat diketahui dengan melihat pola difraksi yang diperoleh dari hasil analisa XRD. Sampel yang diuji XRD adalah sampel pelet dengan penambahan 0 dan 30 (wt%) Al2O3 yang disinter hanya pada

Gambar 15. X-Ray Diffraction (XRD)

e. Kekerasan (Hardness Vickers)

Pengujian kekerasan sampel pelet yang telah disinter hanya pada suhu 900oC selama 4 jam menggunakan metode pengukuran vickers dan dilakukan menggunakan alat Microhardness Tester LECO LM-100AT. Prosedur pengujian Hardness Vickers (ASTM E 384-99) yang dilakukan adalah sebagai berikut :

1. Permukaan sampel dihaluskan dan diratakan dengan menggunakan amplas CW-1200, 1500, dan 5000.

2. Sampel diuji kekerasannya dengan menggunakan mesin uji Microhardness Tester metode pengukuran vickers.

3. Jejak (berbentuk belah ketupat) yang terbentuk setelah proses identasi diukur diagonalnya dan secara otomatis langsung dapat diketahui berapa kekerasannya. Dalam pengujian diberikan beban gaya sebesar 300 gram force dengan waktu penahanan selama 13 sekon.

4. Nilai hardness dapat dihitung menggunakan persamaan (2.7) dalam skala HV. 5. Dilakukan langkah di atas untuk sampel yang lainnya.

BAB 4 HASIL DAN PEMBAHASAN

Pada penelitian ini telah dilakukan pembuatan keramik berbasis bentonit dan glass bead dengan variasi penambahan Al2O3 sebanyak 0, 10, 20, dan 30 (wt%).

Serbuk hasil milling campuran ketiga bahan dijadikan pelet dan disinter hanya pada suhu 900oC selama 4 jam. Adapun pengujian yang dilakukan adalah pengujian

setelah milling (serbuk) dan setelah sintering (pelet). Karakterisasi yang dilakukan meliputi pengujian sifat fisis (densitas, porositas, water absorption), mengetahui ukuran partikel menggunakan Particle Size Analyzer (PSA), analisis struktur mikro menggunakan Optical microscope (OM), analisis fasa dan struktur kristal menggunakan X-Ray Diffraction (XRD), pengujian kekerasan (Hardness Vickers).

4.1Pengujian setelah milling (serbuk) 4.1.1Pengujian true density

Pengujian true density untuk keramik berbasis bentonit dan glass bead dengan penambahan 0, 10, 20, dan 30 (wt%) Al2O3 yang telah dimilling dengan

HEM selama 2 jam dan dikeringkan didalam oven pada suhu 100oC selama 24 jam dilakukan berdasarkan prinsip Archimedes dengan menggunakan piknometer dan toluena sebagai media cairan. Hasilnya merupakan nilai true density secara eksperimen, sedangkan nilai true density campuran ketiga bahan secara teori dihitung menggunakan persamaan (2.2). Nilai true density standart dari literature adalah bentonit (2,70 g/cm3), glass bead (2,50 g/cm3), dan Al2O3 (3,96 g/cm3). Hasil

pengujian true density secara eksperimen dan teori disajikan pada tabel 5 dan Gambar 17.

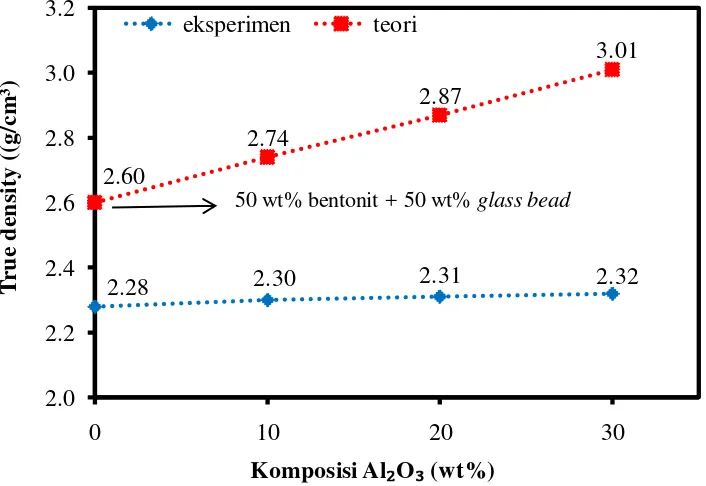

Gambar 17. Hubungan antara true density campuran bentonit dan glass bead terhadap penambahan Al2O3 secara eksperimen dan teori

Dari tabel 5 dan gambar 17 terlihat bahwa secara eksperimen maupun teori, penambahan Al2O3 yang semakin banyak menyebabkan kenaikan nilai true density.

Hal ini dikarenakan nilai true density Al2O3 lebih besar dibandingkan nilai true

density bentonit maupun glass bead, sehingga penambahan Al2O3 meningkatkan

nilai true density campuran serbuk tersebut. Namun hasil true density eksperimen masih lebih kecil disbanding true density teori yaitu sekitar 14 - 29 %. Hal ini disebabkan karena tingkat pencampuran ketiga bahan dan distribusi partikelnya belum homogen. Bahan keramik yang dibuat memiliki nilai true density antara 2,28 - 2,32 g/cm3 dan data hasil pengujian true density terdapat pada lampiran 3.

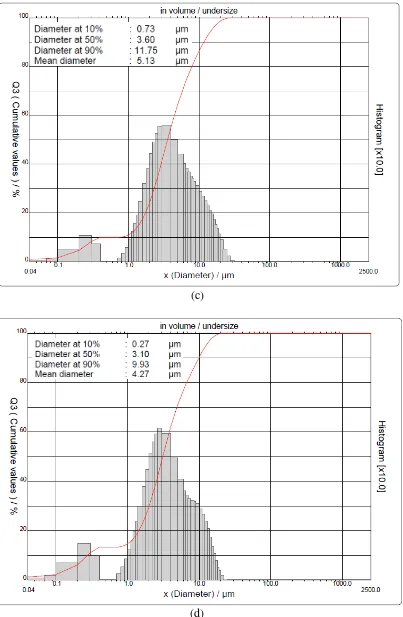

4.1.2Particle Size Analyzer (PSA)

Distribusi ukuran partikel serbuk keramik campuran bentonit dan glass bead dengan penambahan 0, 10, 20, dan 30 (wt%) Al2O3 dilakukan dengan menggunakan

menggunakan High Energy Milling (HEM) dan proses pengeringan didalam oven dengan suhu 100oC selama 24 jam.

(a)

(c)

(d)

Dari gambar 18 dapat dilihat bahwa dalam grafik a, b, c, dan d tingkat pencampuran bahan masih belum homogen terlihat dari grafik distribusi yang belum satu puncak. Hal ini bisa dikarenakan tingkat kekerasan ketiga bahan yang tidak sama, durasi milling yang belum maksimum ataupun adanya aglomerasi atau penggumpalan. Jika campuran bahan homogen maka histogram akan berbentuk gausiaan (distribusi normal) dan bentuk histogram akan semakin kecil atau kurus. Ukuran diameter partikel pada distribusi 10% artinya rata-rata nilai terkecil dari ukuran partikelnya, distribusi 50% artinya nilai tengah (median) dari ukuran partikelnya, distribusi 90% artinya rata-rata nilai terbesar dari ukuran partikelnya, dan mean diameter artinya ukuran rata-rata diameter partikel secara keseluruhan.

Penambahan Al2O3 yang semakin banyak menyebabkan ukuran rata-rata

partikelnya semakin kecil. Hal ini dikarenakan Al2O3 memiliki ukuran partikel lebih

besar dari bentonit tetapi lebih kecil dari glass bead yaitu sebesar 102,68 m, sedangkan bentonit 15,68 m dan glass bead 514,05 m (hasil PSA). Al2O3 juga

memiliki sifat yang rapuh (brittle), sehingga hasil milling dengan penambahan Al2O3

yang semakin banyak memiliki ukuran partikel yang semakin kecil dan halus. Bahan keramik yang dibuat memiliki ukuran partikel antara 4,27 - 5,86 m dan data hasil pengujian PSA (Particle Size Analyzer) terdapat pada lampiran 4.

4.2Pengujian sifat fisis

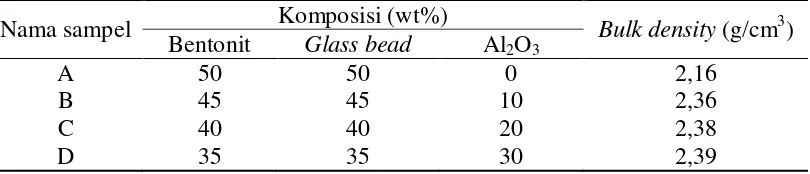

4.2.1Pengujian bulk density

Pengujian bulk density untuk keramik berbasis bentonit dan glass bead dengan penambahan 0, 10, 20, dan 30 (wt%) Al2O3 yang disinter hanya pada suhu

900oC selama 4 jam dilakukan berdasarkan prinsip Archimedes (ASTM C373-88).

Hasil pengujian bulk density disajikan pada tabel 6.

Tabel 6. Data hasil pengujian bulk density

Gambar 19. Hubungan antara bulk density bentonit dan glass bead terhadap penambahan Al2O3 yang disinter hanya pada suhu 900oC selama 4 jam

Dari tabel 6 dan gambar 19 menunjukkan bahwa semakin banyak penambahan Al2O3 menyebabkan kenaikan nilai bulk density atau keramik yang

dibuat cenderung bertambah padat. Fenomena ini menunjukkan bahwa saat proses sintering, energi berupa panas mengaktifkan proses difusi antara butiran sehingga terjadi pertumbuhan butir dan eliminasi pori yang ada diantara butir, akibatnya terjadi proses densifikasi atau pemadatan yang diikuti dengan penyusutan volum tetapi tidak diikuti perubahan massa (Sebayang, 2007). Bahan keramik yang dibuat memiliki nilai densitas antara 2,16 - 2,39 g/cm3 dan data hasil pengujian bulk density terdapat pada lampiran 3.

4.2.2Pengujian porositas

Pengujian porositas untuk keramik berbasis bentonit dan glass bead dengan penambahan 0, 10, 20, dan 30 (wt%) Al2O3 yang disinter hanya pada suhu 900oC

selama 4 jam dilakukan berdasarkan prinsip Archimedes (ASTM C373-88). Hasil pengujian porositas disajikan pada tabel 7.

Tabel 7. Data hasil pengujian porositas

Nama sampel Komposisi (wt%) Porositas (%)

Bentonit Glass bead Al2O3 penambahan Al2O3 yang disinter hanya pada suhu 900oC selama 4 jam

Dari tabel 7 dan gambar 20 menunjukkan bahwa semakin banyak penambahan Al2O3 menyebabkan penurunan nilai porositas atau keramik yang dibuat

4.2.3Pengujian water absorption

Pengujian water absorption untuk keramik berbasis bentonit dan glass bead dengan penambahan 0, 10, 20, dan 30 (wt%) Al2O3 yang disinter hanya pada suhu

900oC selama 4 jam dilakukan berdasarkan prinsip Archimedes (ASTM C373-88).

Hasil pengujian porositas disajikan pada tabel 8.

Tabel 8. Data hasil pengujian water absorption

Nama sampel Komposisi (wt%) Water absorption (%)

Bentonit Glass bead Al2O3 penambahan Al2O3 yang disinter hanya pada suhu 900oC selama 4 jam

Dari tabel 8 dan gambar 21 menunjukkan bahwa semakin banyak penambahan Al2O3 menyebabkan penurunan nilai water absorption. Sehingga water

absorption memiliki korelasi berbanding terbalik dengan densitas dan berbanding lurus dengan porositas, dimana sampel yang cenderung padat memiliki pori yang semakin kecil sehingga menyerap air lebih sedikit. Bahan keramik yang dibuat memiliki nilai water absorption antara 2,46 - 5,01 % dan data hasil pengujian water absorption terdapat pada lampiran 3.

4.3Analisis struktur mikro menggunakan Optical Microscope (OM)

Analisis struktur mikro untuk keramik berbasis bentonit dan glass bead dengan penambahan 0, 10, 20, dan 30 (wt%) Al2O3 yang disinter hanya pada suhu

900oC selama 4 jam dilakukan menggunakan

Optical Microscope (OM). Pengamatan mikrostruktur dilakukan dengan mengamati gambar morfologi permukaan sampel. Hasil pengamatan dengan Optical Microscope (OM) ditunjukkan pada gambar 22.

(a) (b)

(c) (d)

Gambar 22. Gambar morfologi permukaan keramik berbasis bentonit dan glass bead yang disinter hanya pada suhu 900oC selama 4 jam dengan penambahan

0 wt% Al2O3 (a) 10 wt% Al2O3 (b) 20 wt% Al2O3 (c) dan 30 wt% Al2O3

(d) pada perbesaran 400x

Berdasarkan hasil pengamatan Optical Microscope pada gambar 22 dapat disimpulkan bahwa distribusi bentonit dan glass bead semakin merata dengan penambahan Al2O3 yang semakin banyak. Hal ini disebabkan karena Al2O3 dapat

sintering (Barsoum, 2003). Dari morfologi permukaan sampel, gambar bagian gelap adalah area lembah (pori) sedangkan bagian terang adalah area bukit (partikel sampel). Ketidakseragaman ukuran pori dan ukurannya yang terlalu kecil, menyebabkan Optical Microscope tidak memungkinkan menghitung luas pori dan kedalaman secara spesifik, tetapi dapat melihat pori.

Dari keempat gambar terlihat bahwa semakin banyak Al2O3 menyebabkan

area gelap (diprediksi sebagai pori) semakin berkurang. Hal ini sesuai dengan hasil pengujian porositas pada tabel 7 dan gambar 20, bahwa semakin banyak Al2O3 yang

ditambahkan akan menyebabkan peningkatan densitas dan penurunan porositas. Gambar hasil pengamatan morfologi permukaan dengan menggunakan Optical Microscope terdapat pada lampiran 5.

4.4Analisis X-Ray Diffraction (XRD)

Analisis fasa dan struktur kristal untuk keramik berbasis bentonit dan glass bead dengan penambahan 0 dan 30 (wt%) Al2O3 yang disinter hanya pada suhu

900oC selama 4 jam dilakukan menggunakan X-Ray Diffraction (XRD). Hasil analisis X-Ray Diffraction (XRD) ditunjukkan pada gambar 23.

Gambar 23. Pola difraksi sinar-X pada keramik bentonit dan glass bead dengan penambahan 0 dan 30 wt% Al2O3 yang disinter hanya pada suhu

Hasil analisis XRD menunjukkan bahwa pada penambahan 0 dan 30 wt% Al2O3 telah terbentuk dua fasa, yaitu anorthite (Al2CaSi2O8) sebagai fasa mayor dan

microline (KAlSi3O8) sebagai fasa minor yang disinter hanya pada suhu 900oC

selama 4 jam. Fasa anorthite dan microline mempunyai struktur kristal triclinic dengan parameter kisi untuk anorthite (a = 8.171 Å, b = 12.924 Å, dan c = 14.223 Å) dan untuk microline (a = 8.0764 Å, b = 12.8471 Å, dan c = 6.9991 Å). Setelah adanya penambahan Al2O3,fasa microline semakin meningkat diperlihatkan dengan

puncak microline yang semakin bertambah dan semakin tinggi. Hal ini disebabkan karena microline termasuk alkali feldspar yaitu mineral alumino silikat yang terbentuk pada suhu diatas 660oC dan memiliki kandungan dominan SiO2 untuk

tingkat saturasi alumina (Tuttle dan Bowen, 1958).

Fasa anorthite dan microline mempunyai tampilan seperti kaca (vitreous), kuat, keras, tetapi rapuh (brittle) serta memilki nilai densitas masing-masing yaitu 2.752 g/cm3 dan 2.855 g/cm3. Selain itu, anorthite dan microline mempunyai nilai kekerasan 6 skala mohs atau sekitar > 630 kgf/mm2 dan hal ini dapat dibuktikan dari hasil pengujian kekerasan menggunakan metode Vickers. Data hasil analisis menggunakan XRD terdapat pada lampiran 6.

4.5Pengujian Kekerasan (Hardness Vickers)

Pengujian kekerasan untuk keramik berbasis bentonit dan glass bead dengan penambahan 0, 10, 20, dan 30 (wt%) Al2O3 yang disinter hanya pada suhu 900oC

selama 4 jam dilakukan dengan metode Vickers menggunakan Microhardness Tester. Hasil pengujian kekerasan disajikan pada tabel 9.

Tabel 9. Hasil pengujian kekerasan (Hardness Vickers)

C 40 40 20 penambahan Al2O3 yang disinter hanya pada suhu 900oC selama 4 jam

Dari hasil pengujian kekerasan (HV) pada tabel 9 dan gambar 24 menunjukkan adanya korelasi berbanding lurus dengan penambahan Al2O3. Berarti

semakin banyak penambahan Al2O3 maka keramik campuran bentonit dan glass

bead cenderung bertambah padat, kuat dan keras. Bahan keramik yang dibuat memiliki nilai kekerasan antara 494,78 - 631,76 kgf/mm2. Hasil pengujian kekerasan ini membuktikan bahwa nilai kekerasan keramik berbasis bentonit dan glass bead dengan penambahan Al2O3 mendekati nilai kekerasan dari fasa yang terbentuk dari

hasil analisis menggunakan XRD yaitu anorthite dan microline yang mempunyai nilai kekerasan 6 skala mohs atau > 630 kgf/mm2. Gambar hasil pengujian kekerasan

Berdasarkan hasil penelitian, maka nilai terbaik dari sampel adalah pada sampel dengan penambahan 30 wt% Al2O3 yang disinter hanya pada suhu 900oC

selama 4 jam, dengan nilai densitas tertinggi yaitu 2,39 g/cm3, nilai porositas 5,57 %, nilai water absorption 2,46 %, nilai kekerasan tertinggi yaitu 631,76 kgf/mm2, dan ukuran rata-rata diameter partikel sebesar 4,27 μm. Berdasarkan hasil ini, sampel berpotensi untuk diaplikasikan sebagai keramik lantai/ubin yang merupakan jenis keramik konstruksi karena biasanya keramik berbasis feldspar dan tanah liat banyak digunakan pada industri bahan bangunan. Contohnya adalah keramik lantai/ubin, gerabah, gelas keramik, atap, kaca jendela, batu bata, semen, dan beton. Sifat-sifat fisis keramik lantai/ubin yang ada dipasaran dengan keramik hasil penelitian disajikan pada tabel 10. Karakteristik keramik lantai/ubin yang ada dipasaran berdasarkan SNI ISO 13006 : 2010.

Tabel 10. Sifat-sifat fisis keramik lantai/ubin

NO Sifat Fisis Keramik lantai/ubin dipasaran Keramik hasil penelitian

1 Densitas (g/cm3) 2,70 - 2,75 2,39

2 Porositas (%) 1 - 5 5,57

3 Daya serap air (%) 1 - 3 2,46

4 Kekerasan (kgf/mm2) > 630 631,76

BAB 5 KESIMPULAN DAN SARAN

5.1 Kesimpulan

Adapun kesimpulan dari penelitian ini adalah sebagai berikut :

1. Dari hasil pengujian true density dan Particle Size Analyzer (PSA) untuk serbuk keramik yang telah di milling selama 2 jam menggunakan HEM didapati bahwa semakin banyak penambahan Al2O3 menyebabkan kenaikan nilai true density dan

ukuran rata-rata diameter partikelnya semakin kecil yaitu sebesar 4,27 µm.

2. Dari hasil pengujian sifat fisis dan mekanis didapati bahwa semakin banyak penambahan Al2O3 dalam pembuatan keramik berbasis bentonit dan glass bead

menyebabkan nilai bulk density dan kekerasan cenderung semakin meningkat sedangkan nilai porositas dan water absorption cenderung semakin menurun. 3. Kondisi optimum diperoleh pada penambahan 30 wt% Al2O3 yang disinter hanya

pada suhu 900⁰C selama 4 jam menghasilkan nilai bulk density 2,39 gr/cm³, porositas 5,57%, water absorption 2,46 %, dan kekerasan 631,76 kgf/mm² sehingga sampel berpotensi untuk diaplikasikan sebagai keramik lantai/ubin. 4. Hasil analisis fasa dan struktur kristal menggunakan XRD (X-Ray Diffraction)

pada keramik bentonit dan glass bead dengan penambahan 0 dan 30 (wt%) Al2O3

yang disinter hanya pada suhu 900⁰C terdapat 2 fasa yang terbentuk yaitu fasa mayor anorthite (Al2CaSi2O8) dan fasa minor microline (KAlSi3O8) dengan

struktur kristal kedua fasa adalah triclinic.

5.2 Saran

1. Sebaiknya dilakukan pengujian SEM-EDX untuk melihat lebih jelas struktur mikro dari permukaan sampel serta dapat mengetahui unsur yang terkandung pada sampel.