STUDI EKSPERIMENTAL PENGARUH TEMPERATUR KARBONISASI TERHADAP

RENDEMEN DAN KUALITAS SEMIKOKAS (

COALITE)

BERDASARKAN ANALISIS

PROKSIMAT DAN NILAI KALORI DI PABRIK BRIKET

PT BUKIT ASAM (PERSERO) TBK

Enggal Nurisman1, Jihan F.Lubis2 Ari Wahyudi2

1 Teknik Kimia, Universitas Sriwijaya, Palembang

2

Teknik Pertambangan Batubara, Politeknik Akamigas Palembang, Palembang Corresponding author: [email protected]

ABSTRACT : Coal Briquette Plant PT Bukit Asam (Persero) Tbk located in Banko Barat, Tanjung Enim has an installed production capacity of 10,000 tons / year and uses carbonization process to produce high quality briquettes. The process of carbonization will convert coal into semi coke (coalite) as the main raw material of carbonization briquette. This research was conducted using three variations on the temperature range of carbonization ie sa mple A (470 ° C-475 ° C), sample B (480 ° C-490 ° C) and sample C (495 ° C-500 ° C) in a capacity carbonization unit 5 tons / hour continuously. The sample used was initially prepared by homogenizing the size of the crusher screen for a grain

size of ≤ 50 mm and dried by a rotary dryer at a temperature of 600 ° C - 800 ° C. Subsequently the sample was carbonized using a fluidized carbonizer with 3 predetermined temperature variations. The result of semi coke (coalite) shows the higher the temperature indicates the lower the quantity of rendemen. The highest yield was obtained at A (495 ° C-500 ° C) sample by 57 % and decreased to 42% at the highest temperature of carbonization. Based on the proximate analysis it was found that the incr ease in temperature showed a decrease in fixed carbon from 72.1% to 70.2% as a result of ash content increase. The increase in temperature of the carbonization process also affected the decrease of coalite calorific value of 6,616 cal / gr to 6,289 cal / gr.

Key Note : coalite, fluidized carbonizer, proximate analysis, coal briquette

ABSTRAK : Pabrik Briket Batubara PT Bukit Asam (Persero) Tbk yang berlokasi di Banko Barat, Tanjung Enim memiliki kapasitas produksi terpasang 10.000 ton/tahun dan menggunakan proses karbonisasi untuk menghasilkan briket yang berkualitas tinggi. Proses karbonisasi akan mengubah batubara menjadi semikokas (coalite) sebagai bahan utama proses pembuatan briket karbonisasi. Penelitian yang dilakukan menggunakan tiga variasi range suhu karbonisasi yaitu sampel A (470°C-475°C), sampel B (480°C-490°C) dan sampel C (495°C-500°C) pada unit karbonasi yang berkapasitas 5 ton/jam secara kontinu. Sampel yang digunakan awalnya dipreparasi melalui proses homogenisasi ukuran dengan crusher screen hingga ukuran butir ≤ 50 mm dan dikeringkan dengan rotary dryer pada suhu 600°C – 800°C. Selanjutnya sampel tersebut dikarbonisasi menggunakan fluidized carbonizer dengan 3 variasi suhu yang telah ditentukan. Hasil rendemen karbonasi (coalite) menunjukkan semakin tinggi temperatur menunjukkan semakin rendah kuantitas rendemen. Hasil rendemen terbanyak diperoleh sampel A (495°C-500°C) sebesar 57% dan semakin berkurang menjadi 42 % pada suhu tertinggi karbonisasi. Berdasarkan analisis proksimat ternyata diketahui bahwa peningkatan temperatur menunjukkan penurunan fixed carbon dari 72,1 % menjadi 70,2% sebagai dampak dari peningkatan kadar abu (ash content). Kenaikan temperatur proses karbonisasi juga berdampak terhadap penurunan nilai kalori coalite dari 6.616 cal/gr menjadi 6.289 cal/gr

Kata Kunci: semikokas, fluidized carbonizer, analisis proksimat, briket batubara.

PENDAHULUAN

Saat ini pemanfaatan briket batubara sebagai bahan bakar alternatif industri kecil dan rumah tangga memang kalah populer dibandingkan dengan penggunaan gas elpiji. Namun, mengingat jumlah cadangan batubara

dan menengah diharapkan mampu mengurangi konsumsi bahan bakar LPG subsidi dan minyak tanah.

PT Bukit Asam (Persero) Tbk tetap melanjutkan operasi produksi olahan batu bara jadi briket meskipun dalam enam tahun terakhir produksinya pun mengalami penurunan secara signifikan (M Jamil, 2015). Pada 2009, total produksi briket Bukit Asam mencapai 22.867 ton dengan serapan penjualan mencapai 22.182 ton. Sementara pada 2014 produksinya hanya 16.384 ton dengan serapan penjualan mencapai 15.623 ton.Margin keuntungan dapat diperoleh jika produksi briket batu bara mereka melampaui angka 20.000. Target itu menurutnya akan sulit dicapai selama pemerintah masih memberikan subsidi pada konsumsi LPG. Pengurangan subsidi akan memaksa konsumen untuk mencari bahan bakar alternatif lain yang lebih murah dan menciptakan pasar bagi briket batu bara.

Konsumen briket produksi Bukit Asam masih didominasi industri peternakan ayam sebesar 84,93%. Sebaran pasar terbesar berada di wilayah Jabodetabek sebesar 27,61%. Harga jual per kilonya mencapai Rp 1.500 untuk briket non karbonisasi dan Rp 2.500 untuk briket karbonisasi. Untuk memperluas pasar, Bukit Asam sudah mencoba mencari pasar di luar negeri dengan mengekspor ke Filipina namun belum mampu bersaing dengan briket asal Cina.

Oleh sebab itu, untuk menghasilkan produksi briket batubara yang berkualitas tinggi dan mampu bersaing, diperlukan upaya untuk mengoptimalkan kondisi operasi pada pabrik briket PTBA. Penelitian yang dilakukan tentang briket karbonisasi memang sudah banyak dikembangkan antara lain Solihin (2004), menganalisa tentang pengaruh ukuran butir dalam proses karbonisasi coalite, Hartati (1995), karakteristik briket karbonisasi untuk rumah tangga.. Selain itu Hasworo Edi (2007) juga telah meneliti tentang pengaruh suhu dan waktu karbonisasi tempurung kelapa terhadap kualitas briket arang dengan proses pirolisis. Penelitian S.Putro, dkk (2005) menunjukkan bahwa semakin tinggi temperatur dan waktu karbonisasi, maka nilai kalor dan kadar karbon semakin meningkat sedangkan kadar air dan volatile matter semakin menurun pada pembuatan briket dari sekam padi dan jerami.

Pada umumnya penelitian tentang briket menggunakan limbah biomassa sebagai bahan baku briket dan dilakukan dalam skala lab maupun prototipe dengan proses batch (non kontinu). Oleh sebab itu, penelitian ini dimaksudkan untuk mengetahui pengaruh kondisi operasi terutama aspek temperatur karbonisasi terhadap rendemen dan kualitas coalite sebagai bahan baku briket karbonisasi dalam skala pabrik yang berkapasitas 5 ton/jam secara kontinu.

METODOLOGI PENELITIAN A. Bahan Baku

1. Batubara

Batubara yang digunakan merupakan batubara dengan nilai kalori 5900 kcal/kg dari hasil penambangan Banko Barat. Batubara digunakan dalam material utama

pembuatan briket. Data spesifikasi batubara yang digunakan dalam penelitian dapat dilihat pada tabel 1.

Tabel 1. Spesifikasi bahan baku batubara

B. Proses pembuatan

1. Diagram alir proses karbonisasi dan briket

Gambar 1. Alir proses karbonisasi

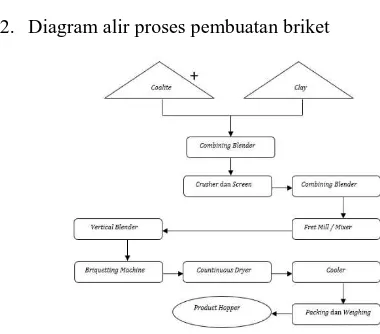

2. Diagram alir proses pembuatan briket

Gambar 2. Bagan alir proses pembuatan briket

Proses pembuatan briket harus dilakukan dengan baik dan sesuai prosedur. Adapun proses pembuatan briket mulai dari sistem karbonisasi, blending komposisi dan pembuatan briket. Berikut adalah tahapan-tahapannya :

1. Batubara dipreparasi di stockpile untuk kemudian dikeringkan secara air dried basis (diangin-anginkan)

Gambar 3. Stockpile batubara

Gambar 4. Crusher screen

3. Kemudian batubara menuju rotary dryer untuk mengeringkan bahan baku batubara yang telah dihomogenisasi pada temperatur entrance 600°C – 800°C dan temperatur exit 150°C – 200 °C.

Gambar 5. Rotary dryer

4. Setelah dikeringkan batubara selanjutnya diproses pada screen -crusher untuk homogenisasi kembali bahan baku yang telah dikeringkan tersebut

Gambar 6. Screen- crusher

5. Batubara selanjutnya menuju fluidized carbonizer untuk karbonisasi batubara dengan 3 rentang temperatur untuk sampel A (470°C-475°C), sampel B (480°C-490°C) dan sampel C (495°C-500°C).

Gambar 7. Fluidized carbonizer

6. Setelah batubara di karbonisasi maka produknya akan menjadi semikokas atau coalite dan sebagian lainnya berupa gas yang akan diproses dengan cyclone sebanyak 3 x 2 unit pada temperatur semikokas ±460°C (coalite receiver).

.

Gambar 8 Cyclone

7. Gas yang telah dipisahkan melalu cyclone akan dimanfaatkan kembali dalam furnace untuk pembakaran gas hasil karbonisasi, pengeringan briket dalam continous dryer, dan pengeringan batubara dalam rotary dryer pada temperatur 900°C – 1200°C.

Gambar 9 Furnace

8. Setelah melalui seluruh tahapan karbonisasi, maka diperoleh coalite dan di tempatkan pada stockpile untuk kemudian diblending dengan tanah liat atau clay sebagai bahan baku pembuatan briket karbonisasi. Stockpile coalite memiliki kapasitas 400 ton. Selanjutnya coalite akan ditimbang dan dianalisa lebih lanjut.

Gambar 10. Stockpile coalite

HASIL PENELITIAN

A. Pengaruh Temperatur Karbonisasi terhadap Rendemen Coalite

Coalite yang diperoleh melalui proses karbonisasi dihitung rendemennya dan dianalisa kualitasnya berdasarkan proximate analysis dan nilai kalori. Rendemen .karbonisasi merupakan penyusutan material dari hasil karbonisasi pada temperatur tertentu dengan material sebelumnya. Grafik pengaruh perbedaan temperatur standar operasi karbonisasi terhadap rendemen dapat dilihat pada Gambar 11.

Gambar 11. Grafik pengaruh temperatur terhadap persen rendemen.

Grafik tersebut menunjukkan bahwa semakin tinggi temperatur menyebabkan rendemen material yang

0% 10% 20% 30% 40% 50% 60%

Sampel (A) 470°C-475°C

Sampel (B) 480°C-490°C

Sampel (C) 495°C-500°C

R

e

n

d

e

m

e

n

(%)

dihasilkan berkurang. Pada temperatur sampel C (495°C-500°C) rendemen yang dihasilkan sebanyak 42% lebih rendah jika dibandingkan pada temperature yang lebih 470°C-475°C yang hasil rendemennya lebih besar yaitu 57%. Hal ini disebabkan karena peningkatan temperatur diatas 470°C di fluidized carbonizer menyebabkan sebagian unsur karbon dan volatile matter ikut terbakar sehingga sebagian material menjadi abu.

B. Pengaruh Perbedaan Temperatur Terhadap Kualitas Coalite

1. Pengaruh temperatur terhadap Total Moisture (TM) coalite

Gambar 12. Grafik pengaruh temperatur terhadap Total Moisture (TM) coalite

Grafik menunjukkan terjadi perubahan total moisture yang fluktuatif. Pada sampel A (470°C-475°C) dan sampel B (480°C-490°C) terjadi penurunan total moisture dan pada sampel C (495°C-500°C) terjadi kenaikan. Seharusnya semakin tinggi temperatur maka total moisture semakin berkurang. Kenaikan total moisture pada sampel C (495°C-500°C) dapat disebabkan karena ketika hasil karbonisasi keluar dari fluidized carbonizer terjadi penurunan temperatur dengan menggunakan water spray agar temperatur coalite tersebut dapat turun ke temperatur normal sehingga dapat diproses selanjutnya. Pada saat penambahan water spray menyebabkan pada sampel C (495°C-500°C) terjadi kondisi pembasahan (wetting) karena adanya proses adsorpsi air dengan kuantitas yang cukup banyak, sehingga menyebabkan total moisture pada sampel C (495°C-500°C) meningkat.

2. Pengaruh perbedaan temperatur terhadap inherent Moisture coalite

Grafik pada Gambar 13 menunjukkan terjadinya penurunan inherent Moisture akibat adanya peningkatan temperatur. Pada sampel C (495°C-500°C) kandungan inherent Moisture menurun,dan menunjukkan hasil yang teretndah yaitu 4,5%, karena pada saat karbonisasi tersebut terjadi vaporasi pada kadar air yang tertambat pada pori batubara tersebut. Selain itu hal ini menunjukkan bahwa inherent Moisture tidak

terpengaruh oleh adanya penggunaan water spray sebagaimana halnya pada analisis Total Moisture (TM) .

Gambar 13. Grafik temperatur dan persen inherent Moisture coalite

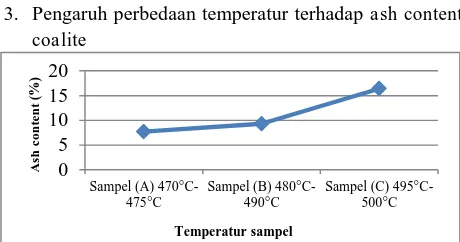

3. Pengaruh perbedaan temperatur terhadap ash content coalite

Gambar 14. Grafik temperatur terhadap persen ash content coalite

Grafik di atas menunjukkan terjadinya kenaikan ash content akibat adanya peningkatan temperatur. Pada sampel C (495°C-500°C) kandungan ash content meningkat, menjadi 16,4%. Peningkatan ash content terjadi karena adanya komposisi material yang terbakar pada temperatur tinggi sehingga hasil material banyak mengandung abu.Kandungan abu yang diperoleh dari hasil analisa dapat berupa inherent ash yang terbentuk dari unsur pokok mineral bahan tumbuhan saat proses sedimentasi dan coalifikasi tumbuhan yang bercampur dengan lumpur. Namun tidak menutup kemungkinan abu tersebut berasal dari associated ash berupa zat mineral yang belum terpisah saat penambangan maupun adventious ash yang berasal dari floor atau roof tambang sebagai akibat kondisi geologis setempat.

4. Pengaruh perbedaan temperatur terhadap volatile matter coalite

Grafik yang ditunjukkan pada gambar 15 menunjukkan terjadinya penurunan Volatile Matter terhadap peningkatan temperatur. Pada sampel C (495°C-500°C) kandungan volatile Matter berkurang menjadi 8,9%. Penurunan volatile Matter terjadi karena pada kondisi temperatur tinggi menyebabkan terjadi penguapan unsur volatile yang terdiri dari gas-gas yang bersifat combustible seperti metana, karbon monookasida maupun sebagian kecil uap berupa tar, hasil pemecahan termis karbondiokasida dari karbonat pada material batubara. Unsur volatile matter ini dapat digunakan untuk menentukan rank batubara, klasifikasi dan proporsinya dalam blending serta aspek efisiensi pembakaran.

5. Pengaruh perbedaan temperatur terhadap fixed carbon coalite

Gambar 16. Grafik pengaruh temperatur dan persen fixed carbon coalite.

Fixed carbon merupakan zat yang tidak menguap dan tersisa setelah kandungan moisture, volatile matter dan kadar abu dihilangkan. Pada Gambar 16 menunjukkan terjadinya penurunan fixed carbon terupakan hadap peningkatan temperatur. Pada sampel C (495°C-500°C) kandungan fixed carbon berkurang menjadi 70,2%. Penurunan fixed carbon terpengaruh karena kualitas total moisture dan ash content yang meningkat.

6. Pengaruh perbedaan temperatur terhadap total sulfur coalite

Gambar 17. Grafik temperatur dan persen total sulfur coalite

Grafik di atas menunjukkan kondisi pengaruh temperatur yang fluktuatif terhadap kandungan sulfur pada coalite. Awalnya kenaikan temperatur pada sampel

A dan B menyebabkan kadar sulfur meningkat. Namun, pada sampel C (495°C-500°C) kandungan total sulfur justru berkurang. Hal ini kemungkinan disebabkan karena perbedaan karakteristik sulfur baik yang bersifat sulfur piritik yang berasosiasi dengan extraneous mineral matter maupun organic sulfur. Jika unsur sulfur ini terbakar akan menyebabkan terbentuknya dua sifat berbeda gas SO2 dan gas SO3. Gas SO2 sifatnya mudah

terbakar sedangkan SO3 bersifat sangat reaktif. Oleh

karena itu, grafik sampel menunjukkan hasil fluktuatif.

7. Pengaruh Perbedaan Temperatur Terhadap Nilai Kalori Coalite.

Gambar 18. Grafik Pengaruh Temperatur Terhadap Kalori Coalite

Gambar diatas menunjukkan terjadinya penurunan kalori coalite terhadap peningkatan temperatur. Kenaikan temperatur proses karbonisasi berdampak terhadap penurunan nilai kalori coalite dari 6.616 cal/gr menjadi 6.289 cal/gr.. Nilai kalori batubara merupakan sejumlah panas dari unsur combustible seperti C,H dan S dikurangi karbonan dan dipengaruhi reaksi endotermis dan eksotermis yang terjadi pada impurities batubara. Penurunan nilai kalori ini tidak terlepas dari efek komposisi analisa proksimat coalite yang dihasilkan. Peningkatan temperatur yang menyebabkan turunnya fixed carbon serta peningkatan ash content memberikan dampak penurunan nilai kalorinya.

KESIMPULAN

1. Proses karbonisasi merupakan konversi dari zat organik menjadi karbon atau residu yang mengandung karbon melalui pirolisis sehingga dapat merubah batubara menjadi semikokas (coalite) sebagai bahan utama proses pembuatan briket karbonisasi.

2. Karboninasi yang dilakukan menggunakan fluidized carbonizer yang berkapasitas 5 ton/dengan tiga variasi range suhu karbonisasi yaitu sampel A (470°C-475°C), sampel B (480°C-490°C).

3. Semakin tinggi temperatur karbonisasi menyebabkan persentase rendemen coalite yang dihasilkan akan semakin berkurang, Hasil rendemen terbanyak diperoleh sampel A (495°C-500°C) sebesar 57% dan semakin berkurang menjadi 42 % pada suhu tertinggi karbonisasi

4. Peningkatan temperatur karbonisasi juga menyebabkan penurunan fixed carbon dari 72,1 % menjadi 70,2% sebagai dampak dari peningkatan kadar abu (ash content). Kenaikan temperatur proses karbonisasi juga berdampak terhadap penurunan nilai kalori coalite dari 6.616 cal/gr menjadi 6.289 cal/gr.

DAFTAR PUSTAKA

Anonim, (2011), Indonesia Mineral and Coal Mining Statistics, Dirjen Minerba, Kementerian Energi dan Sumber Daya Mineral, Jakarta.

D W Van Krevelen (1981), Coal Science and Technology 3, Elsevier Scientific Publishing Company, Oxford-New York

Dianjiwa, V, 2015, Meski Rugi, PTBA Tetap Produksi Briket Batu Bara, www.tambang.co.id, artikel 5 Oktober 2015 | 18:00 WIB.

H P Tiwari, et al (2012), Study on Heating of Coal during Carbonization in Non-Recovery Oven, online journal IJMEE, India

Hartati , Ika Budi (1995), Karakterisasi briket batubara karbonisasi untuk rumah tangga, UNDIP, Semarang Hasmoro, Edi (2007), Pengaruh Suhu dan Waktu

Karbonisasi Tempurung Kelapa terhadap Kualitas Briket arang dengan Proses Pirolisis, Universitas Gajah Mada, Yogyakarta.

Himawanto,D.A,dkk (2006), Analisis Pengaruh Variasi Temperatur Karbonisasi terhadap Sifat Briket Lokal, Prosiding Seminar Nasional Kreativitas Mesin Brawijaya, Malang.

Kirk, R.E. and Othmer, D.F., (1980), Encyclopedia of Chemical Technology, The Interscience Inc., New York.

Osborn, D.G. 1988. Coal Preparation Technology. Vol 1 & 2, Graham Trotman Limited a Member of Kluwer Academic Publisher Group .