BAB IV

PETUNJUK PRAKTIKUM

1. CRUSHING DAN GRINDING

Kominusi adalah proses mereduksi ukuran butir atau proses meliberasikan bijih. Yang dimaksud dengan proses meliberasi adalah proses melepaskan bijih tersebut dari ikatannya yang berupa “gangue mineral” dengan menggunakan alat crusher dan grinding mill. Pada prinsipnya tujuan operasi pengecilan ukuran bijih, mineral atau bahan galian adalah:

1. Membebaskan ikatan mineral berharga dari gangue-nya.

2. Menyiapkan ukuran umpan sesuai dengan ukuran operasi konsentrasi atau ukuran pemisahan.

3. Mengekspos permukaan mineral berharga, Untuk proses hyrometalurgi tidak perlu benar-benar bebas dari gangue.

4. Memenuhi keinginan konsumen atau tahapan berikutnya. Mekanisme peremukan dalam kominusi :

Prinsip peremukan adalah adanya gaya luar yang bekerja atau diterapkan pada bijih dan gaya tersebut harus lebih besar dari kekuatan bijih yang akan diremuk. Mekanisme peremukannya tergantung pada sifat bijihnya dan bagaimana gaya diterapkan pada bijih tersebut. Setidaknya ada empat gaya yang dapat digunakan untuk meremuk atau mengecilkan ukuran bijih.

1. Compression, gaya tekan. Peremukan dilakukan dengan memberi gaya tekan pada bijih. Peremukannya dilakukan diantara dua permukaan plat. Gaya diberikan oleh satu atau kedua permukaan plat. Pada Kompresi, energi yang digunakan hanya pada sebagian lokasi, bekerja pada sebagian tempat. Terjadi ketika Energi yang digunakan hanya cukup untuk membebani daerah yang kecil dan menimbulkan titik awal peremukan. Alat yang dapat menerapkan gaya compression ini adalah: Jaw crusher, gyratory crusher dan roll crusher.

2. Impact, gaya banting. Peremukan terjadi akibat adany gaya impak yang bekerja pada bijih. Bijih yang dibanting pada benda keras atau benda keras

yang memukul bijih. Gaya impak adalah gaya compression yang bekerja dengan kecepatan sangat tinggi. Dengan gaya Impact, energi yang digunakan berlebihan, berkerja pada seluruh bagian. Terjadi ketika energi yang digunakan berlebih dari yang dibutuhkan untuk peremukan. Banyak daerah yang menerima beban berlebih. Alat yang mampu memberikan gaya impak pada bijih adalah impactor, hummer mill.

3. Attrition atau abrasion. Peremukan atau pengecilan ukuran akibat adanya gaya abrasi atau kikisan. Peremukan dengan Abrasi , Gaya hanya bekerja pada daerah yang sempit (dipermukaan) atau terlokalisasi. Terjadi ketika energi yang digunakan cukup kecil, tidak cukup untuk memecah/meremuk bijih. Alat yang dapat memberikan gaya abrasi terhadap bijih adalah ballmill, rod mill.

4. Shear, potong. Pengecilan ukuran dengan cara pemotongan, seperti dengan gergaji. Cara ini jarang dilakukan untuk bijih.

Proses kominusi sendiri terbagi enjadi ada 2 (dua) macam, yaitu : 1. Peremukan / pemecahan (crushing)

2. Penggerusan / penghalusan (grinding) Kominusi terbagi dalam tiga tahap, yaitu :

1. Primary Crushing

Merupakan tahap penghancuran yang pertama, dimana umpan berupa

bongkah – bongkah besar berukuran 84 60 inchi dan produktannya

berukuran 4 inhi. Alat yang digunakan dalam crushing ini adalah : a. Jaw Crusher

Alat ini mempunyai dua jaw, yang satu dapat digerakkan ( swing jaw ) dan yang lainnya tidak dapat digerakkan atau diam ( fixed jaw ). Berdasarkan porosnya jaw crusher terbagi dalam dua macam :

- Blake Jaw Crusher ( poros di atas ). - Dodge Jaw Crusher ( poros di bawah ).

Perbandingan antara Dodge dan Blake Jaw Crusher :

- Ukuran produktan blake jaw lebih heterogen sedangkan pada dodge jaw relative seragam.

- Pada blake jaw porosnya di atas sehingga gaya yang terbesar mengenai partikel yang berukuran terkecil.

- Kapasitas dodge jaw lebih kecil daripada blake jaw pada ukuran yang sama.

- Pada dodge jaw sering terjadi penyumbatan / kemacetan. b. Gyratory Crusher

Crusher jenis ini mempunyai kapasitas lebih besar dibandingkan jaw crusher. Perbedaan gyratory dan jaw crusher adalah gerakan gyratory crusher berputar dan bergoyang sehingga proses penghancuannya berjalan terus tanpa selang waktu. Sedangkan dalam jaw crusher proses penghancurannya tidak kontinyu ssesuai gerakan swing jaw nya, sehingga ada material – material yang tidak mengalami penggerusan. 2. Secondary Crushing

Merupakan tahap penghancuran dari kelanjutan primary crushing dimana ukuran umpan lebih kecil dari 6 inchi dan produktannya berukuran 0,5 inchi.

Alat yang digunakan adalah : a. Jaw crusher ( kecil ) b. Gyratory crusher ( kecil) c. Cone crusher

3. Fine Crushing ( Grinding Mill )

Milling merupakan lanjutan dari proses primary crushing dan secondary crushing. Proses penghancuran pada milling mengunakan shearing stress. Penggerusan merupakan proses lanjutan pengecilan ukuran yang sudah berukuran 2,5 cm menjadi ukuran yang lebih halus lagi. Grinding diklasifikasikan menjadi beberapa macam berdasarkan:

a. Bentuk cell

- Cylinder (produk yang ada masih kasar)

Contoh untuk mill berbentuk silinder adalah tube mill. Pada tube mill ini produknya masi agak kasar dan pada proses

penghancurannya perlu ditambahkan air sehingga bercampurnya material menjadi pulp.

- Conical (produk halus)

Contoh untuk mill bentuk conical adalah hardinge conical mill. Produknya halus, lebih halus daripada produk yang dihasilkan silinder mill. Untuk hasil akhir grinding memerlukan bola baja dengan diameter 2-3 inchi. Jumlah bola-bola baja pada ball mill berkisar antara 50-60 % dari volume mill dan kadang-kadang mencapai 80%.

- Cylindro Conical

Mill jenis ini produknya ada yang halus dan ada yang halus dan ada yang kasar. Bentuk cell merupakan gabungan antara cylinder dan conical.

b. Grinding Media

- Ball Mill (bola-bola baja)

Contoh untuk mill ini adalah ball mill, yang telah diterangkan pada conical mill.

- Peable Mill (batu api/flint) - Rod Mill (batang-batang baja)

Tujuan Praktikum

Adapun tujuan dari praktikum ini adalah : 1. Untuk mengetahui konsep dasar acara ini. 2. Untuk mengetahui prosedur praktikum.

3. Untuk mengetahui aplikasi dalam dunia pertambangan. 4. Untuk mendapatkan parameter :

a. Limiting Reduction Ratio (LRR) b. Working Reduction Ratio (WRR) c. Apparent Reduction Ratio (ARR) d. Product 80 (P80)

Faktor yang Mempengaruhi

1. Lebar lubang pengeluaran 2. Variasi dari throw

3. Kecepatan 4. Ukuran umpan 5. Reduction ratio

6. Kapasitas yang dipengaruhi oleh jumlah umpan per jam dan berat jenis umpan.

Peralatan dan perlengakapan

Peralatan yang digunakan dalam proses crushing adalah : 1. Neraca Ohauss

2. Satu set ayakan ( Ukuran lubang ayakan 19mm; 12,5mm; 9,5mm; 4mm; 2mm; dan pan ). 3. Penggaris. 4. Jaw Crusher 5. Jangka Sorong 6. Timer 7. Cawan 8. Ayakan duduk.

Perlengakapan yang digunakan dalam proses crushing adalah : 1. Tiga buah conto batuan

Peralatan yang dibutuhkan dalam proses grinding adalah : 1. Grinding Mill

2. Neraca Ohauss

Perlengkapan yang digunakan dalam proses grinding adalah : 1. Material hasil crushing.

Prosedur paraktikum

Adapun prosedur yang dilakukan pada proses crushing adalah : 1. Menyiapkan peralatan dan perlengkapan yang akan digunakan. 2. Menyiapkan tiga conto batuan sebagai A, B, dan C.

3. Lakukan pengukuran batu andesit dengan menggunakan jangka sorong. 4. Ukur berat masing – masing conto batuan dengan neraca ohauss.

5. Siapkan alat jaw crusher dengan mengatur ukuran close settingnya menggunakan penggaris, untuk primary crushing open settingnya 1 cm, dan close settingnya 0.5 cm. Untuk secondary crushing, open settingnya 0.8 cm dan close settingnya 0.3 cm.

6. Masukkan conto batuan ke mouth ( mulut jaw crusher ).

7. Setelah diremuk melaui primary crushing, pilih batu yang paling besar lalu ukur diameternya dengan jangka sorong.

8. Lakukan secondary crushing.

9. Setelah itu pilih ukuran produk secondary crushing yang terbesar, lalu ukur dengan jangka sorong. Hal ini dilakukan untuk menghitung Limiting Reduction Ratio

10. Lalu hasil dari secondary crushing dilakukan grinding selama 15-20 menit.

13. Kemudian di ayak menggunakan ayakan gantung, timbang tiap fraksi ayakan.

14. Lalu catat hasilnya dan lakukan perhitungan untuk mendapatkan parameternya.

Prosedur dalam melakukan proses grinding adalah :

1. Masukkan sampel hasil dari crushing kedalam mesin grinding. 2. Masukan rod mill kedalam grinding.

4. Kemudian hasil dari grinding masukan kedalam ayakan, yang telah disediakan dan ayak dengan menggunakan ayakan gantung selama 5-10 menit.

5. Timbang berat sampel per mesh.

6. Buat grafik P80 dengan excel dan milimeter blok.

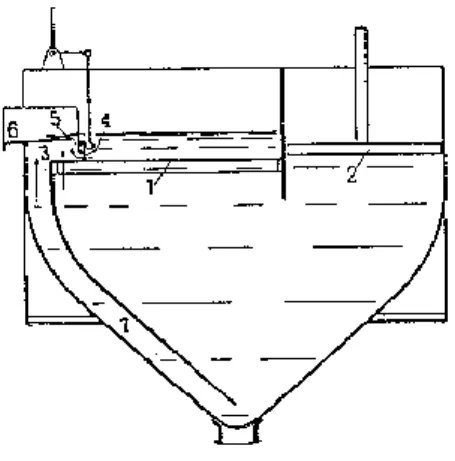

Gambar 4.1 Proses Crushing

2. SAMPLING DAN ANALISIS AYAKAN

Sizing merupakan proses pengelompokan material, terbagi dalam dua cara :

a. Screening adalah proses pengelompokkan material berdasarkan ukuran

lubang ayakan sehingga ukurannya seragam.

b. Classifying adalah proses pengelompokkan material yang mendasarkan

pada kecepatan jatuh material dalam suatu media (air atau udara), dipengaruhi oleh densitas, volume dan bentuk material.

(Mokh. Winanto Ajie PH; dkk. Pengolahan Bahan Galian, 2001) c. Sampel adalah sebagian atau wakil dari populasi yang diteliti.

(Arikunto, 2006:131)

d. sampel adalah contoh, yaitu sebagian dari seluruh individu yang menjadi

objek penelitian.

e. Sampling

(Mardalis ,2009:55)

Sampling adalah proses pengambilan conto dari bahan galian untuk dilakukan proses pengujian conto tersebut. Secara garis besar, sampling dibedakan menjadi 2 yaitu hand sampling dan mechanical sampling . hand sampling adalah sampling yang dilakukan menggunakan tangan secraa sederhana. Dan dibagi mnejadi 5 macam . yaitu :

1). Grab sampling

Pengambilan sample yang dilakukan dengan sekop tangan, cara ini dilakukan pada material yang benar-benar homogen namun conto yang diperoleh kuirang representatif.

2). Shovel sampling

Pengambilan sample dengan menggunakan „shovel‟. Cari ini lebih murah, waktu yang digunakan sedikit dan tempat yangdigunakan tidak begitu luas. Syarat metode sample yang diambil tidak lebih dari 2 inchi.

3). Stream Sample

Pengambilan conto dilakukan dengan menggunkan alat yang disebut hand sampling cutter. Conto yang diambil harus berupa „pulp‟ basah dan boleh lebih dari 2 inchi.

4). Pipe Sampling

Pengambilan conto dilakukan dengan menggunakan pipa atau tabung dengan diameter 0,5 inch, 1 inch dan 1,5 inch. Bentuk pipa yang digunakann salah satu ujungnya runcing dan yang lain utk pegangan. Digunakan pada material yang halus dan tidak terlalu keras.

5). Cone and quartering

Dilakukan dengan tahapan : - Pencampuran material conto

- Diambil secukupnya dan dibuat kerucut.

- Kerucut ditekan atasnya hingga rata, kemudian dibagi 4 bagian sama besar.

- Sepermpat bagian yang bersilangan diambil sebagai conto.

- Jika masih terllau banyak, lakukan tahapan cone and quartering kembali. Sedangkan mechanical sampling dilakukan untuk mengambil conto dalam jumlah yang besar dan hasil yang diperoleh lebih representatif dibandingkan hand sampling.

Alat yang digunaklan yaitu : - Riffle sampler - Vezin sampler

Tujuan Praktikum

Tujuan dari dilaksanakannya praktikum ini adalah:

a. Untuk mengetahui efisiensi ayakan duduk apabila dibandingkan dengan efisiensi ayakan gantung

b. Untuk mengetahui distribusi partikel pada ukuran tertentu.

Parameter yang didapatkan pada praktikum ini adalah :

a. Derajat Liberasi, Perbandingan antara jumlah berat mineral bebas dengan jumlah berat mineral yang sama seluruhnya.

b. Kadar fraksi

c. Efisiensi ayakan (E)

d. Fraksi halus didalam umpan (f)

e. Produk halus yang terdapat pada produk kasar (a)

Faktor yang Mempengaruhi

a. Lamanya umpan berada pada screen b. Jumlah lubang yang terbuka

c. Kecepatan umpan d. Tebalnya lapisan umpan

e. Cocoknya lubang ayakan umpan dengan bentuk dan ukuran rata-rata material yang diolah.

Peralatan dan Perlengkapan

Peralatan yang digunakan pada praktikum adalah: 1. Neraca Ohauss

2. Cawan 3. Kuas 4. Lup

5. Riffle Sampler 6. Satu set ayakan 7. Ayakan duduk 8. Ayakan Gantung

Perlengkapan yang digunakan pada praktikum adalah: 1. Pasir Besi

2. Sarung Tangan

Prosedur Praktikum

Prosedur yang dilakukan pada praktikum adalah: 1. Siapkan pasir (sample) seberat 300 gram

2. Bagi sampel menjadi dua bagian menggunakan riffle sampler

3. Hitung jumlah butir sample yang berada di masing-masing kuadran

dengan menggunakan metode cone and quatering

4. Tulis hasil pada tabel yang telah disediakan (tabel riffle sampler)

5. Campur kembali sampel dan letakkan sample pada satu set ayakan

kemudian diayak selama 10-15 menit dengan menggunakan ayakan gantung

6. Timbang berat tertahan disetia ayakan dan hitung jumlah butir sample

yang terdapat pada masing-masing kuadran dengan menggunakan metode cone and quatering

7. Campur kembali sample kemudian letakkan kembali sample pada satu set

ayakan kemudian ayak sample dengan menggunakan ayakan duduk

8. Timbang berat tertahan pada masing-masing ayakan dan hitung jumlah

butir yang terdapat pada masing-masing kuadran dengan menggunakan metode cone and quatering

9. Campur kembali sample dan letakkan pada satu set ayakan dan ayak

10. Hitung jumlah butir yang terdapat pada masing-masing kuadran dengan menggunakan metode cone and quatering.

Note :

penghitungan jumlah butir dimaksudkan untuk menghitung

derajat liberasi Fe3O4 dan SiO4 serta untuk menghitung kadar Fe3O4 dan SiO4 yang terkandung pada sample.

Rumus yang digunakan

Rumus yang digunakan

1. ( ) 2. 3. 4. 5. ( ) ( ) Dimana

a = persentase partikel yang llebih besar dari ukuran yang ditentukan oleh ayakan yangada dalam umpan

b = persentase partikel yang lebih halus dari ukuran yangditentukan oleh ayakan yang ada dalam umpan

c = persentase partikel yang lebih kasar dari ukuran partikel yang ditentukan oleh ayakan yang ada dalam oversize

d = persentase partikel yang lebih halus dari ukuran yangditentukan oleh ayakan yang ada dalam undersize

E = efisiensi ayakan untuk undersize dan oversize sebagai produk akhir (rumus nomer 5)

Setelah itu dilakukan analisis mikroskopis untuk mengetahui derajat liberasi. Derajat liberasi adalah perbandingan antara jumlah berat mineral bebas dengan jumlah berat mineral yang sama seluruhnya (bebas dan terikat). Semakin kecil ukuran material maka derajad liberasinya semakin besar.

Efisiensi adalah perbandingan antara material undersize yang lolos dengan material undersize yang seharusnya lolos.

Perhitungan kadar fraksi :

*( ) ( )+

Gambar 4.2 Rifler Sampler

3. MINERAL SEPARATOR

Magnetic separator adalah alat yang digunakan untuk memisahkan

material padat berdasarkan sifat kemagnetan suatu bahan. Alat ini terdiri dari

pulley yang dilapisi dengan magnet baik berupa magnet alami maupun magnet

yang berada disekitar arus listrik. Alat pemisah fase padat–padat ini memiliki prinsip kerja yaitu dengan melewatkan suatu material campuran (padatan non- logam dan padatan logam) pada suatu bagian dari magnetic separator yang diberi medan magnetik, maka padatan logam akan menempel (tertarik) pada medan magnetik oleh karena adanya garis-garis medan magnetik sehingga padatan logam akan terpisah dari campurannya.

Gambar 4.3

Prinsip kerja magnmetic separator

Menurut Ulman (2006), magnetik separator merupakan pemisahan secara fisik untuk partikel dengan perbedaan permeability dan susceptbility berdasarkan 3 cara, yaitu kekuatan tarikan magnet (tractive magnetic forces), gravitasi, friksi dan inertial. Feed ke magnetik separator terpecah menjadi dua atau lebih komponen. Jika separator digunakan untuk memproduksi magnet

konsentrat dapat digunakan paramagnetik atau diamagnetik. Setiap produk harus ditransportasikan melewati kedalam sepanjang magnet. Pemisahan menggunakan magnet

bergantung pada besarnya daya magnet dari bahan yang akan dipisahkan. Effesiensi dari pemisahan menggunakan magnet dapt dilihat dengan adanya recovery dan tingkat magnetic concentrate. Magnetik Separator juga digunakan untuk memisahkan material kering maupun basah dengan menggunakan prinsip gaya magnet dan gaya gravitasi. Berdasarkan sifat gaya magnetnya. Dalam keadaaan dry material, diusahakan ukuran materialnya tidak terlalu halus, hal ini dikarenakan jika material terlalu halus akan menghambat proses kerja dan mengganggu kesehatan akibat banyaknya debu yang ada. logam dapat dibagi menjadi tiga jenis. Pertama, feromagnetik yaitu logam/material yang ditarik dengan kuat oleh magnet. Kedua, paramagnetik yaitu logam/material yang ditarik lemah oleh magnet. Yang terakhir, Diamagnetik yaitu logam/material yang tidak ditarik sama sekali oleh magnet. Faktor-faktor yang mempengaruhi magnetic separator bekerja adalah sifat magnet, derajat liberasi serta laju alir.

Magnetik separator dibagi menjadi empat jenis yaitu: 1. Low intensity magnetic separator

Memisahkan material karena perbedaan sifat magnet yang sangat besar. (diamagnetik dan ferromagnetik)

2. High Intensity Magnetic Separator

Memisahkan material karena perbedaan sifat magnet yang cukup besar (diamagnetik dan para magnetik)

3. High Gradient

Memisahkan material karena perbedaan sifat magnetnya yang kecil (paramagnetik dengan paramagnetik atau feromagnetik dengan feromagnetik)

4. Super conducting

Memisahkan material yang memiliki perbedaan sifat magnet yang sangat kecil (Feromagnetik dengan feromagnetik yang superkonduktor)

perbedaan sifat mudah tidaknya mineral untuk menghantarkan arus listrik. Mineral dibagi dua berdasarkan sifat mudah tidaknya menghantarkan listrik, konduktor dan isolator. Konduktor adalah mineral yang dapat dengan mudah menghantarkan arus listrik. Sedangkan isolator adalah mineral yang sulit menghantarkan arus listrik. Dalam electrostatic separator digunakan dua istilah, pinning dan lifting. Pinning adalah material yang non-konduktif (isolator) yang menempel. Sedangkan lifting adalah material konduktif yang dilontarkan.

Panning merupakan salah satu cara dalam pengambilan sampel dalam eksplorasi. Panning memiliki keterbatasan dalam jumlah konsentrat yang dapat terambil, sehingga metode ini tidak digunakan dalam skala besar / skala perusahaan.

Panning digunakan untuk mengetahui jumlah mineral berharga yang tertransport oleh aliran air dari batuan induknya.

Ada dua macam dulang / panning yang diketahui yaitu dulang emas dan dulang batu.

Pemisahan mineral pada Panning berdasarkan perbedaan berat jenis, kecepatan pengendapan mineral berharga dengan pengotornya pada aliran fluida horizontal.

(Mokh Winanto Ajie PH, dkk.2001)

Tujuan Praktikum

Tujuan praktikum Magnetic separator yaitu :

1. Mengetahui cara kerja Magnetic separator dan peristiwa dalam proses Magnetic separator

2. Mengetahui bagian-bagian dari mesin magnetic separator

3. Mengetahui cara pemisahan konsentrasi antara material yang mengandung

unsur magnet dan non magnet. Tujuan praktikum Panning yaitu:

1. Menghitung berat konsentrat Pasir besi hasil dulang 2. Menghitung derajat kemagnetan Pasir Besi

3. Mengetahui cara kerja kegiatan dulang

4. Membandingkan hasil perolehan konsentrat mana yang lebih besar antara metode panning dengan tidak menggunakan panning.

Faktor yang Mempengaruhi

Faktor-faktor yang mempengaruhi pemisahan antara lain: 1. Sifat Magnet

Sifat magnet berhubungan dengan besarnya gaya magnet untuk menarik mineral bersifat magnetik. Namun dalam penggunaannya Sifat magnet harus digunakan seperlunya tidak boleh terlalu berlebih. Karena jika terlalu berlebihan maka ketika terdapat partikel dengan perbedaan kekuatan magnet yang kecil akan sulit untuk memisahkannya.

2. Derajat Liberasi

Semakin besar derajat liberasi mineral akan semakin baik proses pemisahan partikel magnetik dan non-magnetik.

3. Laju alir

Laju alir berhubungan dengan seberapa lama mineral berinteraksi dengan magnet. Semakin cepat laju alir, interaksi mineral dengan magnet semakin sedikit membuat pemisahan kurang maksimal. Untuk mengatasi recovery yang bisa dibilang rendah, maka selain dilakukan efisiensi pada faktor-faktor yang mempengaruhi. Perlu dilakukan adalah melihat ukuran material, jika ukurannya terlalu kecil/ halus menyebabkan banyaknya debu yang terjadi dan tidak menempel ke magnet

Faktor yang mempengaruhi pada panning : 1. Human error

Pada saat menggerakkan pendulang harus benar agar mineral pengotornya keluar.

Peralatan dan Perlengkapan

Peralatan yang digunakan pada praktikum magnetic separator yaitu satu set mesin magnetic separator.

Peralatan yang digunakan pada praktikum Panning yaitu: 1. Neraca Ohauss

2. Alat dulang 3. Cawan 4. Magnet 5. Bak Air

Perlengkapan yang digunakan pada praktikum adalah: 1. Pasir Besi

Prosedur Praktikum

Pada praktikum kali ini kita hanya mempraktikkan cara kerja panning (mendulang) yaitu sebagai berikut :

1. Ambil cawan dan timbang dengan neraca ohauss, kemudian cawan diisi pasir besi 150 gram sebagai sampel A dan timbang pasir besi kembali seberat 150 gram sebagai sampel B.

2. Sampel A dimasukkan ke alat dulang, lalu kita bawa ke kolam air untuk dilakukan pendulangan.

3. Pada proses pendulangan, air dimasukkan ke dalam alat dulang, hingga air kira-kira berada 1cm diatas pasir besi.

4. Goyangkan alat pendulang diatas air / permukaan air secara berkelanjutan, jika air dalam alat dulang habis tambahkan kembali.

4. FLOTASI

Flotasi merupakan suatu cara konsentrasi kimia fisika untuk memisahkan mineral berharga dengan mendasarkan atas sifat permukaan mineral yaitu senang atau tidaknya terhadap udara. Pada proses flotaasi terdapat 3 fase yaitu, padat, cair, dan gas.

Secara umum terdapat dua jenis mineral, yaitu :

1. Polar (aerophobic/hidrofilik) : mineral bersifat tidak suka dengan udara tetapi suka dengan air.

2. Non Polar (aerofilik/hydrophobic) : mineral bersifat suka dengna udara tetapi tidak suka denga air.

Persyaratan dalam flotasi, yaitu :

1. Diameter partikel sesuai dengan butiran mineral. 2. Persen solid yg baik 25%-45% dan 15%-30%.

3. Sudut kontak yang baik sekitar 60-90, berarti usaha adhesinya besar

sehingga udara dapat menempel pada permukaan mineral yang berakibat pada mineral dapat mengapung.

4. pH kadar air merupakan pH larutan yang mengakibatkan mempengaruhi konsentrasi collector yang digunakan dalam pengapungan mineral.

Langkah-langkah dalam flotasi, yaitu :

1. liberasi : Material yang akan digunakan dalam flotasi diperkecil ukurannya dengan crushing maupun grinding, kemudian diayak agar didapatkan ukuran butir yang seragam.

2. Conditioning : Proses pembuatan gelembung/pulp, disesuaikan dengan molekul collector yang dapat terionisasi dalam air, atau yang tidak dapat terionisasi dengan air.

3. Proses Flotasi : proses flotasi itu sendiri, dimana mineral yang suka udara akan menempel pada gelembung udara, dan yang tidak suka akan tetap mengendap didasar cell flotasi.

Tujuan Praktikum

1. Untuk mengetahui material balance dan nisbah konsentrasi.

2. Untuk mengetahui macam-macam reagen yang digunakan dalam flotasi.

3. Untuk memisahkan mineral dan mineral pengotornya berdasarkan sifat

Faktor yang mempengaruhi

1. Laju Udara

Sebagai pengikat partikel yang mempunyai sifat hydrophobic. 2. Persen Padatan

Penentuan persen padatan pada flotasi tergantung keadaan buih yang dipisahkan. Ada kecenderungan bahwa flotasi untuk partikel kasar dapat dilakukan dengan persen padatan besar, begitu juga sebaliknya.

3. Laju Pengumpanan (Feed Rate)

Laju pengumpanan akan mempengaruhi terhadap kapasitas dan waktu tinggal (residence time), semakin tinggi laju pengumpanan maka kapasitas alat semakin tinggi dengan demikian umumnya perolehan menjadi rendah. 4. Laju Air Pembilasan (Wash Water Rate)

Laju air pembilasan digunakan (khusus pada flotasi kolam) seperti halnya laju udara, dalam pengendalian air pembilasan diperlukan control yang ketat. Air pembilasan berfungsi untuk membantu mengalirkan konsentrat. 5. Ketebalan Lapisan Buih (froth dept)

Lapisan buih pada flotasi kolom merupakan suatu zona dimana berlangsungnya proses pemisahan partikel hidrofilik pada antar gelembung udara oleh adanya air pembilasan.

6. Ukuran Gelembung Udara

Semakin besar luas permukaan gelembunng udara, maka semakin banyak pula kemungkinan partikel dapat bertumbukan dan menempel pada gelembung udara.

7. Ukuran Partikel

Jika ukuran partikel terlalu halus, maka perolehan akan rendah dan kadar konsentrat menjadi rendah, akibat butiran halus ikut terangkat. Sebaiknya digunakan ukuran partikel yang seragam.

Peralatan dan Perlengkapan

Peralatan yang digunakan : 1. Cawan

2. Neraca ohaus 3. Cell flotasi 4. Mesin flotasi

Perlengkapan yang digunakan : 1. Sarung tangan

2. Masker 3. Galena

4. Reagen (collector, modifier, frother)

Prosedur Praktikum

1. Mempersiapkan alat dan bahan yang akan digunakan. 2. Menimbang galena sebanyak 150 gram.

3. Memberi air pada cell flotasi sampai batas yang ditentukan. 4. Memasukkan sampel galena pada cell flotasi.

5. Memasukkan cell flotasi pada alat flotasi. 6. Menurunkan pengaduk pada alat flotasi.

7. Menyalakan alat flotasi dengan mengatur kecepatan pengadukan pada 900 rpm.

8. Pada conditioning I, yaitu 5 menit setelah alat dinyalakan, tambahkan reagen collector kedalam cell flotasi sebanyak 3 tetes.

9. Pada conditioning II, yaitu 3 menit setelah pemberian collector, tambahkan reagen modifier kedalam cell flotasi sebanyak 3 tetes.

10. Pada conditioning III, yaitu 3 menit setelah pemberian modifier, tambahkan reagen frother kedalam cell flotasi sebanyak 3 tetes.

11. Menunggu 2 menit setelah penambahan frother, kemudian buka katup udara.

12. Mengambil over flow berupa buih (konsentrat) selama 5 menit dan masukkan dalam cawan yang telah disediakan.

13. Mengambil tailing yang berada pada cell flotasi dengan membuang air, pindahkan dalam cawan.

14. Mengeringkan konsentrat dan tailing dalam oven.

15. Menimbang hasil pengeringan untuk mengetahui berat konsentrat dan tailing.

16. Mengulangi prosedur praktikum dengan perbedaan pada kecepatan pengadukan 1200 rpm untuk sampel 2.

Perhitungan : Percobaan I Material Balance F = C + T Nisbah Konsentrasi K = F / C Kehilangan F – (C+T) Percobaan II Material Balance F = C + T Nisbah Konsentrasi K = F / C Kehilangan F – (C+T)

Mineral polar : Galena (PbS), Spalerit (ZnS), Kalkopirit (CuFeS2), dll

Mineral non polar : Kuarsa (SiO2), Kalsit (CaCO3), Dolomit (CaMgCO2), dll

Resident time : waktu tinggal agar mineral berharga mendapatkan cukup waktu untuk menempel pada gelembung udara.

5. SETTLING TEST

Dewatering merupakan proses pemisahan antara cairan dengan padatan. Proses pemisahan ini tidak dapat dilakukan sekaligus tetapi harus secara bertahap, yaitu dengan cara thickening, filtrasi, dan drying.

1. Thickening merupakan tahapan pertama dari dewatering dengan mendasarkan atas kecepatan jatuh material pada media sehingga solid

factor mencapai 1 (% solid = 50 %).

2. Filtrasi merupakan operasi pemisahan antara cairan dengan padatan menggunakan saringan (filter) dari kain, solid factor 4 (% solid = 80 %). 3. Drying merupakan operasi pemanasan material sampai 110°c, sehingga

didapat % solid = 100 %.

Dalam praktikum ini, yang akan dibahas adalah thickening yang terjadi dalam empat tahap :

a. Flocculating

Dalam pengendapan partikel-partikel yang halus seringkali mengalami kesukaran karena partikel sangat kecil, sehingga tidak cepat mengendap. Untuk itu dilakukan penggumpalan terlebih dahulu, dengan demikian partikel akan membentuk “flocs” (gumpalan) yang akan relatif lebih cepat mengendap bila dibandingkan dengan sebelum terjadi penggumapalan. Untuk menggumpalkan perlu ditambahkan reagent, yaitu “flocculation agent”.

Ada beberapa “flocculating agent”, yaitu : - Magnesium sulfida

- Lime

- Potasium alumunium - Forrous sulfide

b. Sedimentasi

Merupakan tahap pengendapan dari gumpalan-gumpalan yang terbentuk. Kecepatan pengendapan akan berbeda jika memakai reagent yang berbeda pula.

c. Compaction

Merupakan tahap pemadatan dari gumpalan-gumpalan yang telah mengendap pada dasar thickener. Endapan yang terbentuk secara perlahan didorong oleh “rake” dan kemudian dikeluarkan.

d. Elemination

Merupakan tahap pengeluaran hasil pemisahan cairan yang telah jernih karena telah bebas dari solid dan dikeluarkan sebagai overflow melalui bagian atas, sedangkan underflow dikeluarkan lewat bawah.

Pada thickening terjadi beberapa proses, yaitu :

1. Free settling, yaitu proses pengendapan yang terjadi karena tidak ada media yang menghalangi.

2. Hindered settling, yaitu proses pengendapan yang mengalami hambatan dari partikel-partikel yang telah ada dalam cairan.

Kecepatan mengendap dari partikel dibagi atas :

1. Rapid settling, yaitu partikel yang cepat pengendapannya.

2. Intermediete settling, yaitu kecepatan pengendapan yang relatif lambat. 3. Slow settling, yaitu partikel yang kecepatannya lambat.

Tujuan Praktikum :

Adapun tujuan dari praktikum ini adalah :

1. Untuk mengetahui kecepatan pengendapan partikel 2. Untuk mengetahui prosedur praktikum.

3. Untuk mengetahui aplikasi dalam dunia pertambangan. 4. Untuk mendapatkan parameter :

Kecepatan rata-rata.

Praktek:

Melakukan pengukuran kecepatan pengendapan rata-rata dan luas thickener dengan mengamati kecepatan pengendapan dibeberapa tabung ukur untuk menentukan kecepatan pengendapan terbesar.

Peralatan : 1. Tabung Ukur 2. Neraca Ohaus 3. Stopwatch 4. Penggaris 5. Cawan 6. Sendok Pengaduk Prosedur Praktikum :

Adapun prosedur yang dilakukan pada praktikum ini adalah : 1. Menyiapkan peralatan dan perlengkapan yang akan digunakan.

2. Menyiapkan 4 buah tabung ukur untuk sampel A, B, C dan D yang kemudian di isi air.

3. Menimbang 4 kaolin masing-masing 50 gram dan 100 gram untuk satu tabung C.

4. Memasukan 4 kaolin tersebut dan ditambah air 450 ml dan 400 ml untuk tabung C.

5. Menambahkan reagen pada tabung B dan mengaduk hingga homogen. 6. Setelah menghentikan adukan, kemudian mengamati ketinggian

pegendapan pada setiap 3, 6, 9, 12, 15, dan 18 menit.

Aplikasi

Hasil pengujian settling test ini dapat digunakan untuk menentukan luas thickener yang berfungsi sebagai analisa pembentukan kolam pengendapan dalam pertambangan dan juga dapat digunakan sebagai penentu proses pengolahan

6. GRAVITY CONCENTRATION

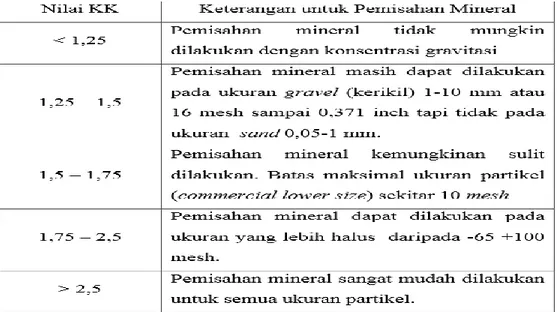

Konsentrasi gravitasi (Gravity Concentration) merupakan proses pemisahan berdasarkan berat jenis yang dimiliki oleh mineral dengan perbedaan kecepatan pengendapan. Untuk mengetahui tingkat kemudahan suatu mineral jika dipisahkan dengan konsentrasi gravitasi dapat dilihat dari harga / nilai kriteria konsentrasinya (CC), yang ditunjukkan dalam persamaan sebagai berikut.

CC =

CC = Kriteria Konsentrasi Dh = Berat Jenis Mineral Berat

Dl = Berat Jenis Mineral Ringan

Df = Berat Jenis Fluida

Tabel penggolongan pemisahan mineral berdasarkan kriteria konsentrasi (CC), (Tanggart, 1976)

Konsentrasi gravitasi dapat dikelompokkan menjadi :

1. Konsentrasi yang memanfaatkan alliran tipis horizontal, contohnya meja goyang, sluice box dan humphrey spiral

2. Konsentrasi yang memanfaatkan aliran tipis vertikal, contohnya jigging 3. Konsentrasi yang memanfaatkan media yang relatif tenang, contohnya sink

and float separation, heavy liquid separation dan heavy media separation.

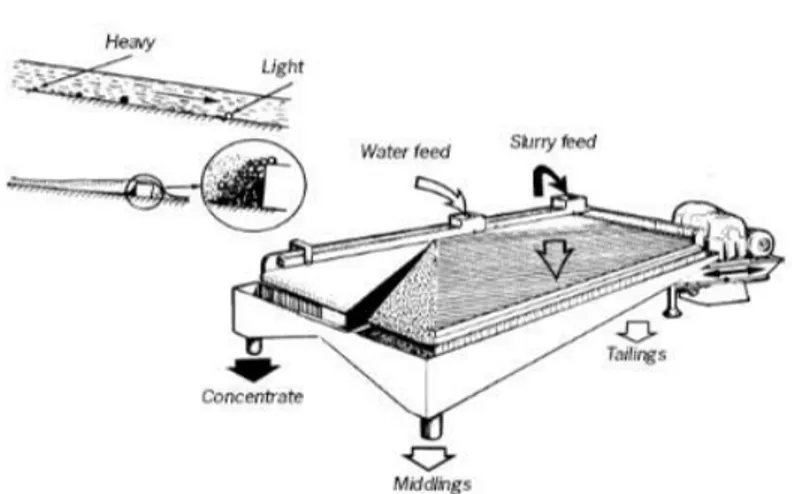

6.1 SHAKING TABLE

Tabling adalah suatu proses konsentrasi untuk memisahkan antara mineral berharga dengan tak berharga berdasarkan pada perbedaan berat jenis dari mineral melalui aliran fluida tipis. Oleh karena itu proses ini termasuk dalam “Flowing

Film Concentration”. Alat yang digunakan adalah shaking table.

Gambar 4.4 Meja Goyang

Gaya-gaya yang bekerja dalam tabling : 1. Gaya gesek antara pertikel dengan dek 2. Gaya dorong air

Didalam “Flowing Film Concentration” partikel dipengaruhi oleh beberapa faktor :

1. Kemiringan dek 2. Vikositas fluida 3. Kecepatan aliran air 4. Bentuk pertikel 5. Berat jenis

6. Kekuatan permukaan dek

7. Koefisien gesek antara partikel dan dek

Gambar 4.5

Pengaruh Riffle dalam Shaking Table

Kapasitas dari tabling dipengaruhi oleh : 1. Ukuran umpan (feed)

2. Operasi yang dikehendaki 3. Perbedaan berat jenis 4. Berat jenis rata-rata Istilah-istilah dalam tabling :

1. Konsentrat (C) : mineral berharga hasil pengolahan

2. Middling (M) : mineral berharga hasil pengolahan = pengotornya

4. Derajat liberasi : perbandingan antara jumlah mineral bebas dengan mineral bebas + mineral terikat.

5. Angka perolehan (% Recovery) : perbandingan antara jumlah mineral berharga dalam konsentrat dengan jumlah mineral berharga didalam umpan.

6. Nisbah konsentrasi (K) : perbandingan antara berat umpan dengan berat konsentrat.

7. Material balance :

8. Metallurgical balance : neraca keseimbangan mineral bijih dimana berat umpan yang masuk + kadar akan sama dengan berat produk dengan kadarnya.

9. Persen loose : perbandingan antara jumlah mineral pengotor dalam tabling dengan berat mineral berharga dalam umpan.

Tujuan Praktikum

Memisahkan mineral berharga dengan pengotornya pada konsentrasi yang mendasarkan pada berat jenis yang dialiri aliran fluidatipis secara horizontal.

Alat dan Bahan

1. Shaking table 2. Neraca ohauss

3. Lup

4. Sampel uji (pasir besi sebanyak 300 gr) 5. Cawan

6. Oven 7. Air

8. Riffle sampler

Prosedur Praktikum

1. Siapkan alat dan bahan

3. Lakukan liberasi terhadap sample

4. Masing-masing sample di shake dengan kemiringan 5* dan 10*

5. Material diproses menggunakan shaking table dengan mengalirkan air secara konstan dan terus menerus

6. Dari proses ini akan diperoleh produk berupa konsentrat, middling dan tailling

7. Setiap produk di keringkan menggunakan oven

8. Timbang kembali masing-masing produk kemudian lakukan liberasi kembali

9. Lakukan olah data

Aplikasi

1. Memisahkan antara mineral berharga dengan mineral tak berharga pada tambang emas, timah, perak dan lain-lain.

2. Pemisahan batubara dalam bentuk serbuk dari pengotornya.

6.2 JIGGING

Jingging adalah proses pemisahan mineral berharga dengan pengotornya

berdasarkan pada perbedaan berat jenis mineral tersebut dengan aliran fluida vertikal.

Syarat-syarat yang harus ada untuk “JIG” adalah : - Pengatur stroke

- Pengatur underwater

- Pengatur umpan / konsentrat - Pengatur yang disesuaikan

Gambar 2.1

Gambar 4.6 Bagian bagian JIG

Dalam JIGG terdapat 3 peristiwa penting.

1. Hindered settling classification

Hindered settling classification adalah faktor dimana kecepatan jatuh setelah

mineral mencapai kecepatan akhir atau setelah mengendap pada bed (dasar), dimana partikel mineral terangkat dan turun pada saat terjadi pultion dan suction mengalami kesulitan melalu media pemisah didalam jig. Jadi dapat dikatakan faktor pengaturan kerapatan bed.

2. Differential acceleration

Diferential acceleration adalah faktor perbedaan kecepatan jatuh partikel mineral

ke bed, karena adanya gerakan yang terjadi pada alat Jig. Hal ini akan menyebabkan partikel mineral berat yang memiliki berat jenis besar akan memiliki kecepatan jatuh yang lebih besar.

3. Consolidation trickling

Pada tahap akhir dari suction, partikel mineral berat dengan ukuran kecil mempunyai kesempatan untuk menerobos celah-celah lapisan bed, karena partikel tersebut cukup kecil bila dibandingkan dengan mineral yang ringan dan kecil.

- Nisbah Konsentrasi (K) = f/c - Material Balance (F) = C+T - Metalurgical Balance = Cc+Tt - Recovery ( R ) = Cc/Ff x 100% = c(f-t)/f(c-t) x 100% Keterangan : F = Feed (umpan)

F = Kadar logam pada umpan C = berat Konsentrat

C = Kadar logam pada konsentrat T = Berat tailing (ampas)

T = Kadar logam pada tailing

Parameter yang mempengaruhi dalam proses Jigging

1. Ukuran lubang spigot

2. Amplitudo membran atau frekusnsi stroke 3. Kecepatan aliran vertikal

4. Ketebalan bed dan ukuran batu pada bed yang digunakan 5. Volume air tambahan (Under water)

6. Feeding dan proses padatan

7. Jig screen

8. Motor jig 9. Kemiringan jig

10. Kecepatan aliran didalam jig tank

Tujuan Praktikum

1. Untuk mengetahui presentage recovery 2. Untuk mengetahui ratio of concentration 3. Untuk mengetahui concentration criteria 4. Untuk mengetahui material balance 5. Untuk mengetahui metallurgical balance 6. Untuk mengetahui partikel dari contoh

Alat dan Bahan 1. Neraca ohauss 2. Mesin jigging 3. Stop watch 4. Conto mineral 5. Air Prosedur Praktikum

1. Timbang material yang akan dianaisis

2. Analisis kadar dari masing-masing material tersebut 3. Lakukan Jigging hingga didapat konsentrat dan taillingnya

4. Konsentrat dan tailing tersebut kemudian dipanaskan dan dikeringkan 5. Setelah kering, konsentrat dan tailing dianalisis kadar dan derajat