BAB II

TINJAUAN PUSTAKA

2.1 Baja

Baja sebelum diperkenalkannya metode produksi Bessmer dan berbagai teknik produksi modern lainnya, baja termasuk material yang mahal dan hanya digunakan ketika tidak ada material alternatif yang lebih murah, khususnya untuk bagian tajam dari pisau, alat pencukur, dan pedang, dan berbagai alat perkakas yang membutuhkan bagian yang keras dan tajam. Baja pada saat itu juga digunakan untuk velg, pegas, termasuk pegas yang digunakan pada jam. Dengan berkembangnya metode produksi yang lebih cepat dan ekonomis, baja menjadi lebih mudah didapat dan menjadi jauh lebih murah. Baja telah menggantikan penggunaan bongkah besi dalam berbagai hal. Pada abad 20 dengan ditemukannya plastik, penggunaan baja untuk beberapa aplikasi dapat tergantikan, dikarenakan plastik lebih murah dan lebih ringan. Fiber karbon juga menggantikan baja untuk berbagai aplikasi yang lebih memprioritaskan berat yang ringan daripada harga ekonomis, seperti pada pesawat terbang, peralatan olah raga dan kendaraan mewah. Meskipun baja sebelumnya telah diproduksi oleh pandai besi selama ribuan tahun, penggunaannya menjadi semakin bertambah ketika metode produksi yang lebih efisien ditemukan pada abad ke-17. Dengan penemuan proses Bessemer di pertengahan abad ke-19, baja menjadi material produksi massal yang membuat harga produksinya menjadi lebih murah. Saat ini, baja merupakan salah satu material paling umum di dunia, dengan produksi lebih dari 1,3 miliar ton tiap tahunnya. Baja merupakan komponen utama pada bangunan, infrastruktur, kapal, mobil, mesin, perkakas, velg, dan senjata. Baja modern secara umum diklasifikasikan berdasarkan kualitasnya oleh beberapa lembaga-lembaga standar.

Baja adalah logam paduan, logam besi sebagai unsur dasar dengan beberapa elemen lainnya, termasuk karbon. Kandungan unsur karbon dalam baja berkisar antara 0.2% hingga 2.1% berat sesuai grade-nya. Elemen berikut ini selalu ada dalam baja: karbon, mangan, fosfor, sulfur, silikon, dan sebagian kecil oksigen, nitrogen dan aluminium. Selain itu, ada elemen lain yang ditambahkan untuk membedakan karakteristik antara beberapa jenis baja diantaranya: mangan, nikel, krom, molybdenum, boron, titanium, vanadium dan niobium.[1] Dengan memvariasikan kandungan karbon dan unsur paduan lainnya, berbagai jenis kualitas baja bisa didapatkan.Fungsi karbon dalam baja adalah sebagai unsur pengeras dengan mencegah dislokasi bergeser pada kisi kristal (crystal lattice) atom besi.

Penambahan kandungan karbon pada baja dapat meningkatkan kekerasan (hardness) dan kekuatan tariknya (tensile strength), namun di sisi lain membuatnya menjadi getas (brittle) serta menurunkan keuletannya (ductility).

2.2 Proses Pembuatan Baja

Baja karbon adalah material logam yang terbentuk dari unsur utama Fe dan unsur kedua yang berpengaruh pada sifat‐sifatnya adalah karbon, sedangkan unsur yang lain berpengaruh menurut proses sentasenya. Baja karbon dapat dibuat dengan beberapa proses yaitu proses konvertor, proses siemens martin, proses basic oxygen furnace, proses dapur listrik, proses dapur kopel, dan proses dapur cawan.

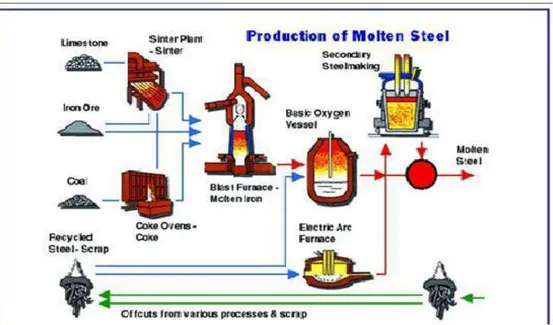

Gambar 2.1 Bagan Proses Pembuatan Baja

Sumber: http://yarayaa.blogspot.com/2013/05/ Bagan Proses Pembuatan Baja Proses pembuatan baja karbon dimulai dengan proses ekstraksi bijih besi. Proses reduksi umumnya terjadi di dalam tanur tiup (blast furnace) di mana di dalamnya bijih besi (iron ore) dan batu gamping (limestone) yang telah mengalami pemanggangan (sintering) diproses bersama-sama dengan kokas (cokes) yang berasal dari batubara. Serangkaian reaksi terjadi di dalam tanur pada waktu dan lokasi yang berbeda-beda, tetapi reaksi penting yang mereduksi bijih besi menjadi logam besi

Proses kerja dapur cawan dimulai dengan memasukkan baja bekas dan besi kasar dalam cawan, Kemudian dapur ditutup rapat. Kemudian dimasukkan gas-gas panas yang memanaskan sekeliling cawan dan muatan dalam cawan akan

mencair. Baja cair tersebut siap dituang untuk dijadikan baja-baja istimewa dengan menambahkan unsur-unsur paduan yang diperlukan.

2.3 Mikrostruktur Baja

Gambar 2.2 memperlihatkan struktur mikro baja murni. Baja murni 100% tidak memiliki kandungan unsur apapun selain baja itu sendiri.

Gambar 2.2 Struktur mikro dari baja murni Sumber: Skripsi Boy Harpit Akroma, tahun 2011

Gambar 2.3 Struktur mikro dari paduan baja. Sumber: Skripsi Boy Harpit Akroma, tahun 2011

Mikrostruktur untuk besi cor. Pembesaran: lCOx. (Besi) feritik dengan serpih abu-abu grafit. (HI feritik besi ulet, (besi nodular) dengan grafit dalam bentuk nodular. Ic) besi lunak feritik. Besi cor ini mengukuhkan sebagai besi cor putih, dengan karbon sebagai sementit hadir, dan panas dirawat untuk graphitize karbon. Sumber: ASM International.

2.4 Sifat-Sifat Baja

Baja mempunyai sejumlah sifat yang membuatnya menjadi bahan velg yang sangat berharga. Beberapa sifat baja yang penting adalah: kekuatan, kelenturan, keuletan, kekerasan dan ketahanan terhadap korosi.

2.4.1 Sifat Fisik Baja

Sifat fisik dari baja dapat dilihat pada tabel 2.1.

Tabel 2.1 Sifat fisik baja Nama, Simbol, dan Nomor Atom Baja, Al, 13 Sifat Fisik

Wujud Padat

Massa jenis 2,70 gram/cm3

Massa jenis pada wujud cair 2,375 gram/cm3

Titik lebur 933,47 K. 660,32 0C. 1220,58 0F

Titik didih 2792 K. 251,9 0C. 4566 0F

Kalor jenis (25 0C) 24,2 J/mol K Resistansi listrik (20 0C) 28,2 nΩ m Konduktivitas termal (300 K) 237 W/m K Pemuaian termal (25 0C) 23,1μm/m K

Modulus Young 70 Gpa

Modulus geser 26 Mpa

Poisson ratio 0,35

Kekerasan skala Mohs 2,75

Kekerasan skala Vickers 167 Mpa

Kekerasan skala Brinnel 12-16 BHN

Sumber: http://id.wikipedia.org/wiki/baja

Adapun sifat-sifat mekanik dari baja adalah sebagai berikut.

2.4.2.1 Kekuatan

Kekuatan (strength), menyatakan kemampuan bahan untuk menerima tegangan tanpa menyebabkan bahan menjadi patah. Kekuatan ini ada beberapa macam, tergantung pada jenis beban yang bekerja atau mengenainya. Contoh kekuatan tarik, kekuatan geser, kekuatan tekan, kekuatan torsi, dan kekuatan lengkung.

2.4.2.2 Kekerasan

Kekerasan gabungan dari berbagai sifat yang terdapat dalam suatu bahan yang mencegah terjadinya suatu deformasi terhadap bahan tersebut ketika diaplikasikan suatu gaya. Kekerasan suatu bahan dipengaruhi oleh elastisitas, plastisitas, viskoelastisitas, kekuatan tarik, ductility, dan sebagainya. Kekerasan dapat diuji dan diukur dengan berbagai metode. Yang paling umum adalah metode Brinnel, Vickers, Mohs, dan Rockwell.

Kekerasan (hardness), dapat didefenisikan sebagai kemampuan suatu bahan untuk tahan terhadap penggoresan, pengikisan (abrasi), identasi atau penetrasi. Sifat ini berkaitan dengan sifat tahan aus (wear resistance). Kekerasan juga mempunya korelasi dengan kekuatan

2.4.2.3 Kekenyalan (elasticity)

Kekenyalan (elasticity), menyatakan kemampuan bahan untuk menerima tegangan tanpa mengakibatkan terjadinya perubahan bentuk yang permanen setelah tegangan dihilangkan. Bila suatu benda mengalami tegangan maka akan terjadi perubahan bentuk. Apabila tegangan yang bekerja besarnya tidak melewati batas tertentu maka perubahan bentuk yang terjadi hanya bersifat sementara, perubahan bentuk tersebut akan hilang bersama dengan hilangnya tegangan yang diberikan. Akan tetapi apabila tegangan yang bekerja telah melewati batas kemampuannya, maka sebagian dari perubahan bentuk tersebut akan tetap ada walaupun tegangan yang diberikan telah dihilangkan. Kekenyalan juga menyatakan seberapa banyak perubahan bentuk elastis yang dapat terjadi sebelum perubahan bentuk yang permanen mulai terjadi, atau dapat dikatakan dengan kata

lain adalah kekenyalan menyatakan kemampuan bahan untuk kembali ke bentuk dan ukuran semula setelah menerima beban yang menimbulkan deformasi.

2.4.2.4 Plastisitas (plasticity)

Plastisitas (plasticity) menyatakan kemampuan bahan untuk mengalami sejumlah deformasi plastik (permanen) tanpa mengakibatkan terjadinya kerusakan. Sifat ini sangat diperlukan bagi bahan yang akan diproses dengan berbagai macam pembentukan seperti forging, rolling, extruding dan lain sebagainya. Sifat ini juga sering disebut sebagai keuletan (ductility). Bahan yang mampu mengalami deformasi plastik cukup besar dikatakan sebagai bahan yang memiliki keuletan tinggi, bahan yang ulet (ductile). Sebaliknya bahan yang tidak menunjukkan terjadinya deformasi plastik dikatakan sebagai bahan yang mempunyai keuletan rendah atau getas (brittle).

.

2.4.2.5 Kelelahan (fatigue)

Kelelahan (fatigue), merupakan kecendrungan dari logam untuk patah bila menerima tegangan berulang – ulang (cyclic stress) yang besarnya masih jauh dibawah batas kekuatan elastiknya. Sebagian besar dari kerusakan yang terjadi pada komponen mesin disebabkan oleh kelelahan ini. Karenanya kelelahan merupakan sifat yang sangat penting, tetapi sifat ini juga sulit diukur karena sangat banyak faktor yang mempengaruhinya.

2.5 Aplikasi Baja Pada Velg Mobil

Velg adalah komponen utama dalam sebuah kendaraan. Tanpa velg, kendaraan baik itu mobil ataupun motor tidak akan dapat berjalan. Velg ada dua jenis yang dikenal di kalangan masyarakat yaitu velg standar pabrikan dan velg jenis racing. Velg standar atau velg dari pabrikan banyak yang di sukai pengguna mobil angkut atau pun mobil yang bermuatan berat dan ada juga tidak di sukai oleh pengguna mobil mewah memilih velg racing karena beban tidak berat.

2.6 Spesifikasi Velg Mobil

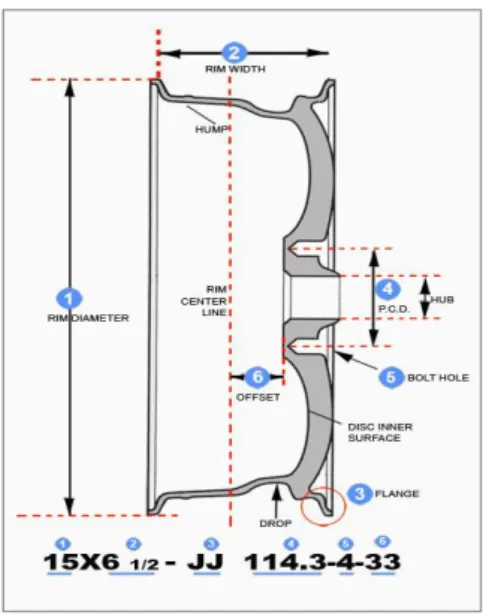

Terdapat beberapa kode-kode yang dipakai untuk menggambarkan spesifikasi detail dari sebuah velg mobil yang ditunjukkan pada gambar 2.4.

Gambar 2.4 Konstruksi velg mobil

Sumber: http://hangar-besi.blogspot.com/2013/01/kode-kode-pada-velg.html

2.6.1 PCD

PCD adalah singkatan dari "Pitch Circle Diametre" (diameter lingkaran pitch). Ini adalah diameter lingkaran, yang diambil melalui pusat lubang baut pada roda. PCD diukur dalam millimeter dan juga menunjukkan jumlah baut roda yang ada. Misalnya kode 5/114,3 merupakan kode untuk menunjukkan jumlah baut yaitu 5 baut dan 114,3 merupakan PCD yang terlihat pada gambar 2.5.

Pengukurannya dengan mengambil titik terlurus dari masing-masing lubang baut roda. Misalnya 4 baut yang diukur antara titik berseberangan dan satuan milimeter. Tetapi kalau yang 5 baut, penarikan garis PCD ada di antara dua titik lubang baut yang ada di seberang lubang baut roda yang ditarik ukurannya. Dari ukuran itu, didapat angka paling standar 100 mm buat mobil-mobil kebanyakan. Maka disebutnya PCD 100. Untuk mobil-mobil MPV dan light-SUV, PCD-nya 114,3 mm, sedangkan sedan kecil dan hatchback, seperti Honda Jazz, Toyota Yaris, atau Chevrolet Aveo, ber-PCD 100. Kalau mobil Mercedes Benz 112, BMW 120, dan SUV yang besar 139,7.

Gambar 2.5 PCD velg mobil

Sumber: http://www.jipku.com/artikodevelg.html

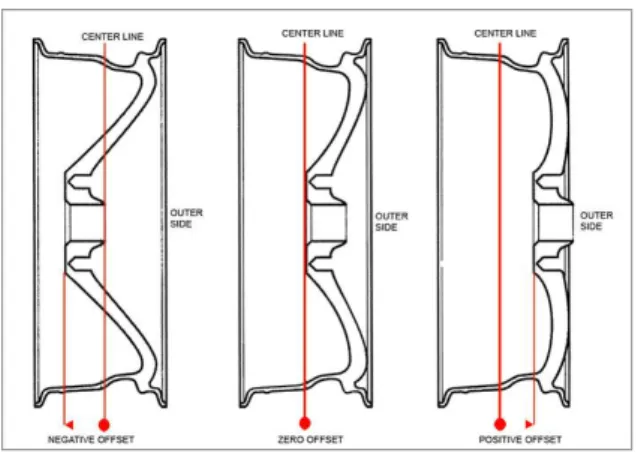

2.6.2 Offset

Atau juga sering disebut dengan istilah "ET" yang diambil dari prefix Bahasa Jerman "Einpresstiefe" (press depth), adalah ukuran seberapa besar tekukan penampang / permukaan tengah velg bagian dalam yang ke luar ataupun ke dalam, semakin kecil ukuran offset maka penampang dalamnya semakin tebal sehingga membuat velg apabila terpasang di mobil akan semakin keluar dari fender. Offset menunjukkan jarak dari titik tengah velg ke bagian dudukan baut as roda (bisa rem cakram atau tutup tromol) yang menggunakan satuan milimeter. Seperti yang terlihat dalam gambar 2.6, offset disebut dengan "+" (positif) jika permukaan yang menyentuh dudukan as roda melampaui garis tengah pelek, dan disebut "-" (negatif) ketika lebih dalam daripada garis tengah velg. Pemilihan jenis offset ini perlu diperhatikan agar ban tidak terlalu masuk ke dalam dan menyentuh rongga spatbor kendaraan atau velg dapat menyentuh/menabrak kaliper rem.

Gambar 2.6 Offset velg mobil

Sumber: http://donnishare.blogspot.com/2010/09/belajar-mengenai-profil-ban-velg-dan.html

2.6.3 Centre Bore

Merupakan lubang di tengah-tengah lubang baut pada velg mobil, yang berfungsi untuk menahan velg agar tetap berada dipusat roda atau sering juga disebut Centre Hole.

2.6.4 Rim Marking

Pada umumnya format penulisannya seperti ini 15x6J ET 35, yang artinya velg mobil tersebut berukuran diameter 15 inch dengan lebar velg 6 inch dan offset 33 mm

2.7 Velg Baja dan Velg Aluminium

Industri velg mobil pada umumnya dapat dibagi menjadi dua yaitu velg aluminium dan velg baja yang terlihat pada gambar 2.8. Untuk angkutan umum dan komersial yang memerlukan velg dengan kekuatan tinggi dan kualitas penampilan yang rendah, baja merupakan bahan logam yang paling efisien dan efektif. Namun untuk mobil penumpang, selain kekuatan dan keringanan velg, penampilan velg yang indah juga diminati oleh pemakai.

Logam aluminium lebih tahan karat dibandingkan baja sehingga penampilan logam aluminium lebih tahan lama keindahannya daripada logam baja, selain itu logam aluminium dapat menimbulkan kilauan indah yang mengkilap bila dipoles. Kelebihan logam aluminium yang terakhir terletak pada beratnya yang lebih ringan dibandingkan logam baja. Oleh karena itu, velg dengan bahan dasar logam aluminium menjadi velg standar bagi mobil penumpang pada umumnya.

(a) (b)

Gambar 2.8 (a) Velg baja (b) Velg Aluminium paduan

2.7.1 Kualitas Velg Baja

Kualitas velg baja dipengaruhi oleh kriteria-kriteria sebagai berikut: 1. Penampilan – velg bersifat fashion yang digunakan untuk memperindah

penampilan mobil secara keseluruhan.

2. Mode – karena velg bersifat fashion maka tentunya mode dari sebuah velg mempengaruhi minat pelanggan yang ingin membeli velg. .

3. Kekuatan – velg yang tidak kuat dapat membahayakan keselamatan penumpang mobil tersebut, terutama untuk kalangan yang menggemari kegiatan rally dimana kekuatan velg diutamakan untuk melewati jalanan off-road yang lebih menantang.

4. Keringanan – velg yang ringan akan meningkatkan kecepatan sebuah mobil dan juga dapat mengurangi kebutuhan bahan bakar mobil tersebut.

2.7.2 Kategori Velg Baja

Velg baja memiliki beberapa kategori gaya (style) yang memiliki pangsa pasar tersendiri sebagai berikut:

1. Standard atau OEM(Original equipment manufacturer)– velg baja standard atau OEM digunakan untuk mengkategorikan velg-velg baja yang merupakan velg keluaran standar dari manufaktur mobil. Mayoritas pengguna mobil penumpang menggunakan velg standard yang telah disediakan oleh manufaktur mobil ketika membeli sebuah mobil.

2. Rally – velg baja rally kualitasnya diukur dari ketangguhan velg tersebut bila digunakan dalam kondisi jalan yang buruk atau off-road. Penggemar rally pada umumnya lebih peduli dengan kekuatan velg dibandingkan berat velg tersebut.

3. Replika – karena velg baja adalah barang fashion maka terdapat permintaan terhadap replika atau tiruan dari merek terkenal.

2.8 Paduan Baja

Baja paduan adalah campuran yang sengaja dibuat antara baja karbon dengan unsur-unsur lain yang akan mempengaruhi sifat-sifat baja, misalnya sifat kekerasan, liat, kecepatan membeku, titik cair, dan sebagainya yang bertujuan memperbaiki kualitas dan kemampuannya. Penambahan unsur-unsur lain dalam baja karbon dapat dilakukan satu atau lebih unsur, tergantung dari karakteristik atau sifat khsusus yang dikehendaki.

Unsur-unsur paduan untuk baja ini dibagi dalam dua golongan yaitu : 1. Unsur yang membuat baja menjadi kuat dan ulet, dengan menguraikannya ke

dalam ferrite (misalnya Ni, Mn, sedikit Cr dan Mo). Unsur ini terutama digunakan untuk pembuatan baja konstruksi.

2. Unsur yang bereaksi dengan karbon dalam baja dan membentuk karbida yang lebih keras dari sementit (misalnya unsure Cr, W, Mo, dan V). unsur ini terutama digunakan untuk baja perkakas.Pengaruh unsur paduan untuk memperbaiki sifat-sifat baja antara lain :

a. Silisium (14Si) dapat menambah sifat elastis dan mengurangi perkembangan gas di dalam cairan baja. Baja dengan paduan silisium biasanya digunakan untuk membuat pegas.

b. Mangan (25Mn) merupakan unsur yang harus selalu ada di dalam baja dengan jumlah yang kecil dan sebagai pencegah oksidasi. Dengan demikian setiap proses kimia dan proses metalurgi dapat berlangsung dengan baik. Penambahan unsur mangan (Mn) di dalam baja paduan menambah kekuatan dan ketahanan panas baja paduan itu serta penampilan yang lebih bersih dan mengkilat.

c. Nikel (28Ni) dapat mempertinggi kekuatan regangannya sehingga baja paduan ini menjadi liat dan tahan tarikan. Penambahan unsur nikel di dalam baja karbon berpengaruh pula terhadap ketahanan korosi. Oleh karena itu baja paduan ini biasa digunakan untuk bahan membuat sudu-sudu turbin, roda gigi, bagian-bagian mobil dan sebagainya.

d. Chromium (24Cr) dapat memberikan kekuatan dan kekerasan baja lebih meningkat, tahan korosi dan tahan aus. Dengan sifat-sifat itu membuat baja paduan ini baik untuk bahan poros, dan roda gigi.

Penambahan unsur chromium biasanya diikuti dengan penambahan nikel.

e. Molybdenum (42Mo) dengan penambahan molybdenum akan memperbaiki baja karbon menjadi tahan terhadap suhu tinggi, liat, dan kuat. Baja paduan ini biasanya digunakan sebagai bahan untuk membuat alat-alat potong misalnya pahat.

f. Wolfram (74W) dengan penambahan unsur ini memberikan pengaruh yang sama seperti pada penambahan molybdenum dan biasanya juga dicampur dengan unsur nikel (28Ni) dan chromium (24Cr). Baja paduan ini memiliki sifat tahan terhadap suhu tinggi. Oleh sebab itu, banyak digunakan untuk membuat pahat potong yang lebih dikenal dengan nama baja potong cepat (HSS/High Speed Steel).

g. Vanadium (23V) dengan penambahan unsur ini akan memperbaiki struktur Kristal baja menjadi halus dan tahan aus, terlebih bila dicampur dengan chromium. Baja paduan ini digunakan untuk membuat roda gigi, dan sebagainya.

h. Cobalt (27Co) dengan penambahan unsur ini akan memperbaiki sifat kekerasan baja meningkat dan tahan aus serta tetap keras pada suhu yang tinggi. Baja paduan ini banyak digunakan untuk konstruksi pesawat terbang atau konstruksi yang tahan panas dan tahan aus. i. Tembaga (29Cu) baja paduan yang memiliki ketahanan korosi yang

besar diperoleh dengan penambahan tembaga berkisar 0,5 – 1,5% tembaga pada 99,95 – 99,85% Fe. Baja paduan ini disebut Armco yang digunakan untuk membuat konstruksi jembatan, menara-menara, dan lain-lain.

2.8.1 Pengaruh Unsur-Unsur Pemadu Pada Paduan Baja

Jenis dan pengaruh unsur-unsur paduan terhadap perbaikan sifat aluminium antara lain:

1. Unsur Silikon (Si)

Unsur Si dalam paduan baja mempunyai pengaruh positif : . Meningkatkan sifat mampu alir (Hight Fluidity).

. Mempermudah proses pengecoran

. Meningkatkan daya tahan terhadap korosi . Memperbaiki sifat-sifat atau karakteristik coran . Menurunkan penyusutan dalam hasil cor

. Tahan terhadap hot tear (perpatahan pada metal casting pada saat solidifikasi karena adanya

kontraksi yang merintangi).

Pengaruh negatif yang ditimbulkan unsur Si berupa:

. Penurunan keuletan bahan terhadap beban kejut jika kandungan silikon terlalu tinggi.

2. Unsur Belerang (S)

Besi (Fe) dan Belerang (S) akan membentuk senyawa FeS (besisulfida). Antara besi dengan besisulfit terbentuk eutektikum pada kandungan S 30,5% serta temperatur 985 oC. Besi δ pada temperatur 1365 oC, mampu melarutkan S sebesar 0,17%, sedangkan besi γ sebesar 0,07%. Masih dipertanyakan apakah besi α juga mampu melarutkan unsur S ini. Yang pasti adalah bahwa besi α memiliki kemampuan yang sangat rendah dalam melarutkan S.

3. Unsur Magnesium (Mg)

Magnesium memberikan pengaruh baik yaitu: . Mempermudah proses penuangan

. Meningkatkan kemampuan pengerjaan mesin . Meningkatkan daya tahan terhadap korosi . Meningkatkan kekuatan mekanis

. Menghaluskan butiran kristal secara efektif . Meningkatkan ketahanan beban kejut atau impak.

Pengaruh buruk yang ditimbulkan oleh unsur Mg:

4. Unsur Besi (Fe)

Pengaruh baik yang dapat ditimbulkan oleh unsur Fe ada1ah : . mencegah terjadinya penempelan logam cair pada cetakan.

Pengaruh buruk yang dapat ditimbulkan unsur paduan ini adalah : . Penurunan sifat mekanis

. Penurunan kekuatan tarik

. Timbulnya bintik keras pada hasil coran . Peningkatan cacat porositas.

5. Unsur Mangan (Mn)

Dengan unsur mangan baja sangat mudah dibentuk, tahan terhadap korosi baik, sifat dan mampu lasnya baik.

6. Unsur Fosfor (P)

Besi dengan fosfor akan membentuk senyawa fosfid Fe3P dan Fe2P. Antara Fe3P dengan besi a akan membentuk eutektikum pada temperatur 1050 oC dan kandungan P 10,5%. Paduan Besi – Fosfor membeku secara stabil walaupun pendinginan dilakukan dengan cepat. Pada pendinginan yang lambat (sekitar 50 K/menit) akan terbentuk Fe2P yang tidak stabil dan membentuk eutektikum pada temperatur 945 oC dan kandungan P = 12,5%

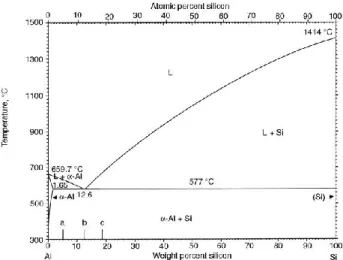

2.8.2 Macam–Macam Paduan Baja 2.8.2.1 Paduan Al-Si

Paduan Al-Si ditemukan oleh A. Pacz tahun 1921. Paduan Al-Si yang telah diperlakukan panas dinamakan Silumin. Sifat – sifat silumin sangat diperbaiki oleh perlakuan panas dan sedikit diperbaiki oleh unsur paduan. Paduan Al-Si umumnya dipakai dengan 0,15% – 0,4% Mn dan 0,5 % Mg. Paduan yang diberi perlakuan pelarutan (solution heat treatment), quenching, dan aging dinamakan silumin, dan yang hanya mendapat perlakuan aging saja dinamakan silumin. Paduan Al-Si yang memerlukan perlakuan panas ditambah dengan Mg

juga Cu serta Ni untuk memberikan kekerasan pada saat panas. Bahan paduan ini biasa dipakai untuk piston kendaraan (Surdia, 1992).

Gambar 2.9 Diagram fasa Al-Si Sumber: ASM International, 2004

2.8.2.2 Paduan Al-Cu dan Al-Cu-Mg

Paduan Al-Cu dan Al-Cu-Mg ditemukan oleh A. Wilm dalam usaha mengembangkan paduan baja yang kuat dinamakan duralumin ini sering diaplikasikan pada rangka sepeda motor, pulley, roda gigi, velg mobil. Paduan Al-Cu-Mg adalah paduan yang mengandung 4% Cu dan 0,5% Mg dapat ditingkatkan kekerasanya dengan prosesnatural aging setelah solution heat treatment dan quenching.

2.8.2.3 Paduan Al-Mn

Mangan (Mn) adalah unsur yang memperkuat baja tanpa mengurangi ketahanan korosi dan dipakai untuk membuat paduan yang tahan terhadap korosi. Paduan Al-Mn dalam penamaan standar AA adalah paduan Al 3003 dan Al 3004. Komposisi standar dari paduan Al 3003 adalah Al, 1,2 % Mn, sedangkan komposisi standar Al 3004 adalah Al, 1,2 % Mn, 1,0 % Mg. Paduan Al 3003 dan Al 3004 digunakan sebagai paduan tahan korosi tanpa perlakuan panas.

Paduan dengan 2–3% Mg dapat mudah ditempa, dirol dan diekstrusi, paduan Al 5052 adalah paduan yang biasa dipakai sebagai bahan tempaan. Paduan Al 5052 adalah paduan yang paling kuat dalam sistem ini, dipakai setelah dikeraskan oleh pengerasan regangan apabila diperlukan kekerasan tinggi. Paduan Al 5083 yang dianil adalah paduan antara (4,5% Mg) kuat dan mudah dilas oleh karena itu sekarang dipakai sebagai bahan untuk tangki LNG (Surdia, 1992).

2.8.2.5 Paduan Al-Mg-Si

Sebagai paduan Al-Mg-Si dalam sistem klasifikasi AA dapat diperoleh paduan Al 6063 dan Al 6061. Paduan dalam sistem ini mempunyai kekuatan kurang sebagai bahan tempaan dibandingkan dengan paduan–paduan lainnya, tetapi sangat liat, sangat baik mampu bentuknya untuk penempaan, ekstrusi dan sebagainya. Paduan 6063 dipergunakan untuk rangka–rangka konstruksi, maka selain dipergunakan untuk rangka konstruksi juga digunakan untuk kabel tenaga (Surdia, 1992).

2.8.2.6 Paduan Al-Mn-Zn

Di Jepang pada permulaan tahun 1940 Iragashi dan kawan-kawan mengadakan studi dan berhasil dalam pengembangan suatu paduan dengan penambahan kira–kira 0,3% Mn atau Cr dimana butir kristal padat diperhalus dan mengubah bentuk presipitasi serta retakan korosi tegangan tidak terjadi. Pada saat itu paduan tersebut dinamakan ESD atau duralumin super ekstra. Selama perang dunia ke dua di Amerika serikat dengan maksud yang hampir sama telah dikembangkan pula suatu paduan yaitu suatu paduan yang terdiri dari: Al, 5,5 % Zn, 2,5 % Mn, 1,5% Cu, 0,3 % Cr, 0,2 % Mn sekarang dinamakan paduan Al-7075.Pengggunaan paduan ini paling besar adalah untuk bahan konstruksi pesawat udara, disamping itu juga digunakan dalam bidang konstruksi (Surdia, 1992).

2.9 Proses Pembuatan Velg

Proses pembuatan velg terdiri dari proses casting dan proses forging. Proses yang banyak dilakukan adalah proses casting, karena berbiaya murah dan teknologi proses casting sudah banyak digunakan dibanding dengan proses forging yang memerlukan teknologi tinggi dan biaya produksi yang tinggi.

2.9.1 Tipe One-piece Cast Wheels 2.9.1.1 Pengecoran Gravitasi

Pengecoran gravitasi merupakan proses pengecoran paling basic, yaitu hanya dengan menuangkan lelehan aluminium ke dalam cetakan dengan memanfaatkan gravitasi bumi untuk memenuhi cetakannya. Jadi kunci utama adalah didesain cetakan yang benar-benar memperhitungkan arah gravitasi sehingga kepadatan bentuk bisa didapat. Keuntungannya harga produksi lebih murah. Tapi tentu desain seperti ini tidak bisa memenuhi faktor “pengurangan berat”, karena kepadatan hasil gravitasi membutuhkan lelehan dalam jumlah banyak, yang otomatis akan menambah berat velg seperti terlihat pada gambar 2.11. Kepadatan aluminium juga tidak bisa diatur sedemikian rupa, karena udara masih mudah ikut tercampur. Oleh karena itu, proses model ini akan menambah berat velg jika ingin menambah kekuatannya.

Gambar 2.11 Velg mobil tipe standart

2.9.1.2 Low Pressure Casting

Low pressure casting menggunakan tekanan tambahan untuk menuangkan lelehan baja ke dalam cetakan, sehingga proses penuangan lebih cepat dan kondisi baja bisa lebih padat daripada gravity casting. Tekanan bisa didapat dari pemutaran cetakan itu sendiri, ada juga yang dibantu beberapa alat. Dengan harga produksi yang tidak jauh dari gravity casting, proses casting tekanan rendah ini sekarang menjadi sangat umum. Beberapa produsen velg juga telah mengembangkan proses ini dengan berbagai alat dan ukuran tekanan tertentu, demi terbentuknya velg yang lebih ringan. Tentunya biaya pengembangan proses ini juga akan membuat harga velg menjadi naik.

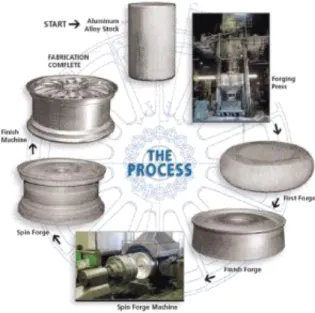

Teknologi ini menggunakan logam baja yang tidak dilebur untuk mencetaknya menjadi velg. Teknologi forging mengandalkan kekuatan mesinnya untuk mencetak velg menggunakan bahan baku baja yang masih dalam bentuk logam yang terlihat pada gambar 2.13, berbeda dengan die casting dimana bahan baku baja harus dilebur. Produk velg yang dihasilkan dengan menggunakan teknologi forging ini umumnya dikategorikan dengan sebutan forged wheels.

Hasilnya, sebuah produk baja yang sangat padat, kuat dan bisa sangat ringan. Tetapi faktor biaya peralatan, pengembangan dan proses, membuat cara ini tidak banyak produsen velg yang mampu melakukannya. Maka produsen velg yang mampu melakukan sistem forging, produk velg yang dihasilkan menjadi eksklusif. Harga menjadi tinggi walaupun permintaan konsumen tetap tinggi.

Gambar 2.13 Proses pembuatan velg sistem forging

Sumber: http://putrasaimima.blogspot.com/2011/03/proses-pembuatan-velg-mobil.html

2.9.2 Tipe Multi-Piece Wheels

Merk velg Enkei Sport RCS, adalah salah satu contoh velg two pieces-welded construction. Bagian tengah velg dibuat terpisah, kemudian di las ke rim/bibir velg. Velg tipe ini menggunakan dua atau tiga komponen terpisah yang dirakit menjadi satu wujud velg. Umumnya multi-piece wheels menerapkan lebih dari satu metode pembuatan. Misalnya, bagian tengah dibuat secara

casting atau forged, sedangkan lingkar pinggir velgnya dibuat dengan sistem spun dari aluminium. Komponen terpisah tersebut kemudian dibaut, di-sealant atau dilas (welded) menjadi satu wujud velg mobil yang ditunjukkan pada gambar 2.14.

Gambar 2.14 Velg mobil tipe multi-piece wheels

Model multi-piece wheels sendiri mulai berkembang pada awal 1970-an untuk untuk kebutuhan balap mobil, dengan pertimbangan untuk mengejar light-weight. Pada perkembangan selanjutnya sistem ini jadi banyak diterapkan pada velg dengan R17 ke atas, dengan tujuan mendapatkan velg yang seringan mungkin.

2.10 Tegangan

Apabila sebuah batang atau plat dibebani sebuah gaya maka akan terjadi gaya reaksi yang sama dengan yang arah berlawanan. Gaya tersebut akan diterima sama rata oleh setiap molekul pada bidang penampang batang tersebut. Jadi tegangan adalah suatu ukuran intensitas pembebanan yang dinyatakan oleh gaya dan dibagi oleh luas di tempat gaya tersebut bekerja. Tegangan ada bermacam-macam sesuai dengan pembebanan yang diberikan. Komponen tegangan pada sudut yang tegak lurus pada bidang ditempat bekerjanya gaya disebut tegangan langsung. Pada pembebanan tarik akan terjadi tegangan tarik maka pada beban tekan akan terjadi tegangan tekan. Biasanya dinyatakan dalam bentuk persentasi atau tidak dengan persentasi. Besarnya tegangan menunjukkan apakah bahan tersebut mampu menahan perubahan bentuk sebelum patah. Makin besar tegangan suatu bahan maka bahan itu mudah dibentuk. Maka, rumus tegangan adalah

ζ = ...(2.1)

dimana:Ao = luas penampang awal (mm2)

2.11 Regangan

Regangan adalah suatu bentuk tanpa dimensi untuk menyatakan perubahan bentuk. Biasanya dinyatakan dalam bentuk persentasi atau tidak dengan persentasi. Besarnya regangan menunjukkan apakah bahan tersebut mampu menahan perubahan bentuk sebelum patah. Makin besar regangan suatu bahan maka bahan itu mudah dibentuk. Maka, rumus regangan adalah

ε = ...(2.2) dimana:

Lo = panjang mula-mula (mm) Δ L = perpanjangan (mm)

2.12 Uji Komposisi Kimia

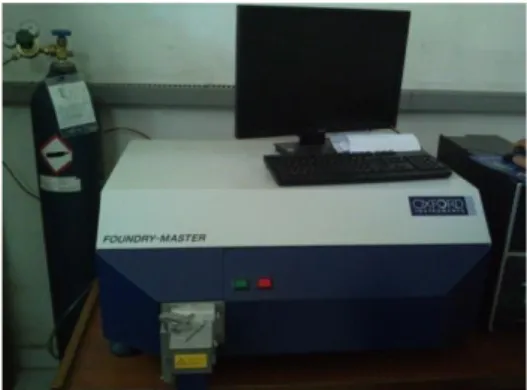

Uji komposisi merupakan pengujian yang berfungsi untuk mengetahui seberapa besar atau seberapa banyak jumlah suatu kandungan yang terdapat pada suatu logam, baik logam ferro maupun logam non ferro. Uji komposisi biasanya dilakukan ditempat pabrik-pabrik atau perusahaan logam yang jumlah produksinya besar, ataupun juga terdapat di Instititut pendidikan yang khusus mempelajari tentang logam.

Proses pengujian komposisi berlangsung dengan pembakaran bahan menggunakan elektroda dimana terjadi suhu rekristalisasi, dari suhu rekristalisasi terjadi penguraian unsur yang masing-masing beda warnanya. Sedangkan untuk Penentuan kadar berdasar sensor perbedaan warna. Proses pembakaran elektroda ini tidak lebih dari tiga detik. Pengujian komposisi dapat dilakukan untuk menentukan jenis bahan yang digunakan dengan melihat persentase unsur yang ada. OES tersebut dapat dilihat pada gambar 3.7.

Gambar 2.15 OES (Optical Emission Spectrometer)

(Sumber: Laboratorium dan workshop Teknik Mesin Universitas Negeri Medan)

2.13 Uji Kekerasan (Hardness Test)

Pengujian kekerasan Brinell merupakan pengujian standar skala industri, tetapi karena penekannya terbuat dari bola baja yang berukuran besar dan beban besar maka bahan yang sangat lunak atau sangat keras tidak dapat diukur kekerasannya. Di dalam aplikasi manufaktur, material diuji untuk dua pertimbangan, sebagai riset karakteristik suatu material baru dan juga sebagai suatu analisa mutu untuk memastikan bahwa contoh material tersebut menghasilkan spesifikasi kualitas tertentu. Pengujian yang paling banyak dipakai adalah dengan menekan alat penekan tertentu kepada benda uji dengan beban tertentu dan dengan mengukur ukuran bekas penekanan yang terbentuk di atasnya, cara ini dinamakan cara kekerasan dengan penekanan (brinnel).

Kekerasan suatu material harus diketahui khususnya untuk material yang dalam penggunaanya akan mangalami pergesekan (Frictional force), dalam hal ini bidang keilmuan yang berperan penting mempelajarinya adalah Ilmu Bahan Teknik (Metallurgy Engineering). Kekerasan didefinisikan sebagai kemampuan suatu material untuk menahan beban identasi atau penetrasi (penekanan). Didunia teknik, umumnya pengujian kekerasan menggunakan 4 macam metode pengujian kekerasan, yakni :

- Brinell (HB/BHN) - Rockwell (HR/RHN) - Vickers (HV/VHN)

- Micro Hardness (Namun jarang sekali dipakai)

Gambar 2.16 Alat uji kekerasan material logam Pemilihan masing-masing skala (metode pengujian) tergantung pada : - Permukaan material

- Jenis dan dimensi material - Jenis data yang diinginkan - Ketersedian alat uji

Pengujian kekerasan dengan metode Brinell yang terlihat pada gambar 2.15 bertujuan untuk menentukan kekerasan suatu material dalam bentuk daya tahan material terhadap bola baja (identor) yang ditekankan pada permukaan material uji tersebut (speciment). Idealnya, pengujian Brinell diperuntukan bagi material yang memiliki kekerasan Brinell sampai 400 HB, jika lebih dari nilai tersebut maka disarankan menggunakan metode pengujian Rockwell ataupun Vickers. Angka Kekerasan Brinell (HB) didefinisikan sebagai hasil bagi (Koefisien) dari beban uji (F) dalam Newton yang dikalikan dengan angka faktor 0,102 dan luas permukaan bekas luka tekan (injakan) bola baja (A) dalam milimeter persegi. Rumus perhitungan Brinell Hardness Number (BHN) dapat dilihat pada persamaan 2.3.

BHN =

...(2.3)

Dimana:D = diameter bola penekan (mm) d = diameter lekukan (mm)

2.14 Uji Metalografi

Analisa mikro adalah suatu analisa mengenai struktur logam melalui pembesaran dengan menggunakan mikroskop khusus metalografi. Alat uji struktur mikro dapat dilihat pada gambar 2.16. Dengan analisa mikrostruktur, kita dapat mengamati bentuk dan ukuran kristal logam, kerusakan logam akibat proses deformasi, proses perlakuan panas, dan perbedaan komposisi. Sifat-sifat logam terutama sifat mekanis dan sifat fisis sangat mempengaruhi mikrostruktur logam dan paduannya, disamping komposisi kimianya. Struktur mikro dari logam dapat diubah dengan jalan perlakuan panas ataupun dengan proses perubahan bentuk (deformasi) dari logam yang akan diuji.

Gambar 2.17 Alat uji struktur mikro

Sebelum melakukan percobaan metalografi terhadap suatu material, terlebih dahulu harus ditentukan material logam apa yang akan diuji. Sebaiknya harus ada data pembanding antara data mikrostruktur yang di dapat dari percobaan dengan data mikrostruktur yang sebenarnya dari suatu material yang di jadikan benda uji.

2.15 Uji Tarik

Uji tarik adalah suatu metode yang digunakan untuk menguji kekuatan suatu bahan atau material dengan cara memberikan beban gaya yang berlawanan arah. Hasil yang didapatkan dari pengujian tarik sangat penting untuk rekayasa

teknik dan desain produk karena mengahsilkan data kekuatan material. Pengujian uji tarik digunakan untuk mengukur ketahanan suatu material terhadap gaya statis yang diberikan secara lambat. Sifat mekanis logam yang dapat diketahui setelah proses pengujian ini seperti kekuatan tarik, keuletan dan ketangguhan. Alat uji tarik terlihat pada gambar 2.17

Pengujian tarik sangat dibutuhkan untuk menentukan desain suatu produk karena menghasilkan data kekuatan material. Pengujian tarik banyak dilakukan untuk melengkapi informasi rancangan dasar kekuatan suatu bahan dan sebagai data pendukung bagi spesifikasi bahan. Karena dengan pengujian tarik dapat diukur ketahanan suatu material terhadap gaya statis yang diberikan secara perlahan.