i

HIDRORENGKAH TIR BATUBARA MENGGUNAKAN KATALIS Mo-Ni/ZEOLIT Y

Disusun Oleh : Andi Nurhasan

M 0304023

SKRIPSI

Ditulis dan diajukan untuk memenuhi sebagian persyaratan mendapatkan gelar Sarjana Sains Kimia

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SEBELAS MARET

ii

HALAMAN PENGESAHAN

Skripsi ini dibimbing oleh :

Pembimbing I

I.F. Nurcahyo, M.Si NIP. 19780617 200501 1 001

Pembimbing II

Yuniawan Hidayat, M.Si NIP. 19790605 200501 1 001

Dipertahankan di depan tim penguji pada:

Hari : Selasa

Tanggal : 3 November 2009

Anggota Tim Penguji:

1. Dr. rer. nat. Atmanto Heru Wibowo, M.Si 1. ……… NIP. 19730605 200003 1001

2. Ahmad Ainurofiq, M.Si, Apt. 2.………....

NIP. 19780319 200501 1001

Disahkan Oleh

Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sebelas Maret Surakarta

Ketua Jurusan Kimia,

iii

PERNYATAAN

Dengan ini saya menyatakan bahwa skripsi saya yang berjudul “HIDRORENGKAH TIR BATUBARA MENGGUNAKAN KATALIS Mo-Ni/ZEOLIT Y” adalah benar-benar hasil penelitian sendiri dan tidak terdapat karya yang pernah diajukan untuk memperoleh gelar kesarjanaan di suatu perguruan tinggi, dan sepanjang pengetahuan saya juga tidak terdapat kerja atau pendapat yang pernah ditulis atau diterbitkan oleh orang lain, kecuali yang secara tertulis diacu dalam naskah ini dan disebutkan dalam daftar pustaka.

Surakarta, Oktober 2009

iv ABSTRAK

Andi Nurhasan, 2009. HIDRORENGKAH TIR BATUBARA MENGGUNAKAN KATALIS Mo-Ni/ZEOLIT Y. Skripsi. Jurusan Kimia. Fakultas MIPA. Universitas Sebelas Maret.

Hidrorengkah tir batubara menggunakan katalis Mo-Ni/Zeolit Y telah dilakukan. Proses hidrorengkah tir batubara dilakukan dalam reaktor sistem dengan variasi suhu dan berat katalis. Umpan dipanaskan hingga menjadi uap kemudian dialirkan ke reaktor hidrorengkah. Cairan Hasil Perengkahan kemudian ditampung dan dianalisis dengan Kromatografi Gas untuk mengetahui penambahan fraksi ringan yang dihasilkan.

Hasil penelitian menunjukkan bahwa suhu dan jumlah katalis berpengaruh terhadap proses hidrorengkah tir batubara yang terjadi. Kenaikan suhu dan berat katalis akan meningkatkan aktivitas katalis. Kondisi optimum perengkahan diperoleh pada suhu 350oC dan berat katalis 5 gram dengan penambahan hasil produk 14,32% dari produk awal.

v ABSTRACT

Andi Nurhasan, 2009. HYDROCRACKING OF COAL TAR OVER Mo-Ni/ZEOLITE Y CATALYST. Thesis. Department of Chemistry. Mathematic and Science Faculty. Sebelas Maret University.

Hydrocracking of coal tar over MoNi/Zeolit Y catalyst has been carried out. The hydrocracking process was carried out in flow reactor system by variating temperature and catalyst weight. Product was collected and analyzed using Gas Chromatography to determine light fraction increase.

The results showed that temperature and catalyst weight have effect to the reaction. Generally, increasing of temperature will increase catalyst activity until optimum condition reached. Optimum condition for hydrocracking of coal tar was obtained in 350oC and catalyst weight was 5 grams where increasing of light fraction was 14.32% from basic product.

vi MOTTO

Hidup untuk memberi banyaknya bukan untuk menerima

sebanyak-banyaknya.

Memberi tanpa berharap dan menerima tanpa prasangka.

Every success begins with hardwork

Every hardwork begins with a necessity

Every necessity comes from a dream

Never doubt a dream (Anonymous).

There is no secret to success

It’s the result of preparation, hardwork, and learning from mistakes made a long

the way (Anonymous).

vii

PERSEMBAHAN

Hanyalah sebuah karya kecil namun besar artinya dalam sejarah hidupku.

Karya kecil sebagai wujud perjuangan, kerja keras, curahan pikiran, waktu, dan tenaga.

Karya kecil yang terwujud dari beragam pembelajaran dan pengalaman yang kudapati.

Pada akhirnya teriring rasa syukur yang mendalam, karya kecil ini kupersembahkan untuk :

Ibu dan bapak (alm) tercinta,

Terima kasihku untuk cinta, kasih sayang, perhatian,pengertian, perjuangan, serta segenap

pengorbanan yang senantiasa menyertai langkah hidupku.

Mbak2 dan mas2Q serta keponakan-keponakan tercinta

Terima kasih untuk cinta, kehangatan kaluarga, dan support yang selalu hadir untukku.

Hasan, partnerQ

Akhirnya selesai juga semua ini

Seseorang dengan semangatnya…..

viii

KATA PENGANTAR

Puji dan syukur hanya kepada Allah SWT atas segala nikmat dan karunia yang telah dilimpahkan-Nya, sehingga pada akhirnya penulis berhasil menyelesaikan penulisan skripsi yang berjudul “Hidrorengkah Tir Batubara Menggunakan Katalis Mo-Ni/Zeolit Y”. Shalawat beriring salam senantiasa penulis haturkan kepada Rasulullah SAW sebagai pembimbing dan teladan seluruh umat manusia.

Skripsi ini bukanlah hasil kerja keras penulis semata, melainkan terdapat bantuan dari berbagai pihak, baik dalam bentuk pemikiran, kerja, bimbingan, motivasi, serta inspirasi. Berkenaan dengan hal tersebut penulis merasa senang untuk bisa menyampaikan terima kasih kepada :

1. Bapak Prof. Drs. Sutarno, M.Sc, Ph.D selaku Dekan FMIPA UNS.

2. Bapak Prof. Drs. Sentot Budi Rahardjo, Ph.D selaku Ketua Jurusan Kimia FMIPA UNS beserta seluruh stafnya serta selaku Pembimbing Akademis yang telah membimbing penulis selama mengikuti pendidikan di Jurusan Kimia FMIPA UNS.

3. Bapak I. F. Nurcahyo, M.Si. selaku Pembimbing I yang telah membimbing dan mengarahkan penulis selama pelaksanaan penelitian dan penyusunan skripsi serta selaku Ketua Laboratorium Kimia Dasar FMIPA UNS beserta seluruh stafnya Mas Anang dan Mbak Nanik atas bantuannya.

4. Bapak Yuniawan Hidayat, M.Si. selaku pembimbing II yang juga telah memberikan bimbingan dengan penuh kesabaran, terima kasih atas waktu, tenaga, dan pikiran demi keberhasilan penyusunan skripsi ini.

5. Ibu Khoirina Dwi Nugrahaningtyas, M.Si. yang telah membiayai penelitian ini hingga selesai.

ix

7. Bapak dan Ibu Dosen di Jurusan Kimia, Fakultas Matematika dan Ilmu Pengetahuan Alam, Universitas Sebelas Maret, atas ilmu dan pengetahuan yang telah diberikan.

8. Saudara-saudaraku Kimia ’04, atas kebersamaan dan bantuannya. 9. Temen-temen “Sak2e..”, semoga tetap terus terjalin kebersamaan. 10.Temen-temen kost SINAR, “makasih wat dukungannya...”

11.Semua pihak yang telah membantu, baik secara langsung maupun tidak langsung yang tidak dapat penulis sebutkan satu persatu.

Penulis sangat berharap semoga Allah SWT memberikan balasan atas jerih payah dan pengorbanan yang telah diberikan dengan balasan yang sebaik-baiknya. Amiin.

Penulis sangat menyadari bahwa masih banyak kekurangan pada penulisan skripsi ini. Oleh karena itu, penulis sangat mengharapkan saran dan kritik yang membangun untuk memperbaikinya. Namun demikian, penulis berharap semoga sebuah karya kecil ini bermanfaat bagi pembaca dan bagi perkembangan ilmu pengetahuan.

Surakarta, Oktober 2009

xi

Halaman

5. Kromatografi Gas ... 25

6. Atomic Absorption Spectroscopy (AAS) ... 26

B. Kerangka Pemikiran ... 27

C. Hipotesis ... 27

BAB III METODOLOGI PENELITIAN ... 28

A. Metode Penelitian ... 28

B. Tempat dan Waktu Penelitian ... 28

C. Alat dan Bahan ... 28

1. Alat yang Digunakan ... 28

2. Bahan yang Diperlukan ... 29

D. Prosedur Penelitian ... 29

1. Pembuatan Katalis Mo-Ni/Zeolit Y ... 29

2. Pembuatan Tir Batubara ... 31

3. Perengkahan Tir Batubara ... 31

E. Teknik Pengumpulan Data ... 33

F. Teknik Analisis Data ... 34

BAB IV HASIL PENELITIAN DAN PEMBAHASAN ………... 35

A. Karakterisasi Katalis MoNi2%/Zeolit Y ………... 35

B. Pembuatan Tir Batubara ... 35

C. Perengkahan Tir Batubara ... 36

1. Variasi Suhu ... 36

2. Variasi Berat Katalis ... 40

BAB V KESIMPULAN DAN SARAN ... 42

A. Kesimpulan ... 42

B. Saran ... 42

DAFTAR PUSTAKA ... 43

xii

DAFTAR TABEL

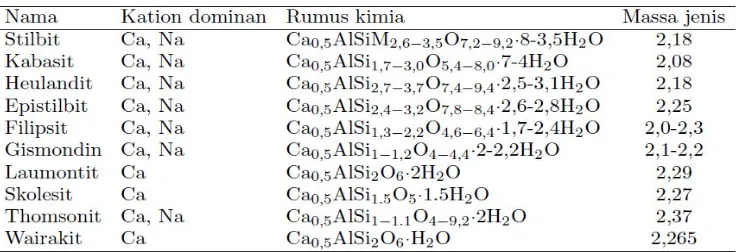

Halaman Tabel 1. Komposisi dan Formula dari Zeolit yang Bertipe

Kalsik……… 19

xiii

DAFTAR GAMBAR

Halaman

Gambar 1. Reaksi Pembentukan Radikal Bebas... 5

Gambar 2. Mekanisme Reaksi Perengkahan Melalui Pembentukan Ion Karbonium Siklopropana ... 7

Gambar 3. Filosofi Pengembangan Batubara Cair pada Proses NEDOL ……….. 10

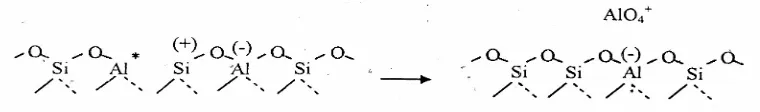

Gambar 4. Pembentukan Situs Asam lewis ………. 17

Gambar 5. Situs Lewis Sebenarnya ... 17

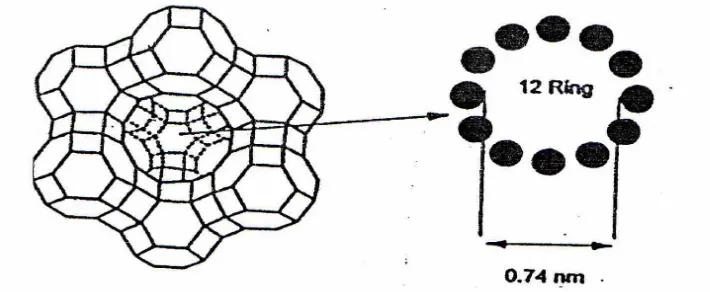

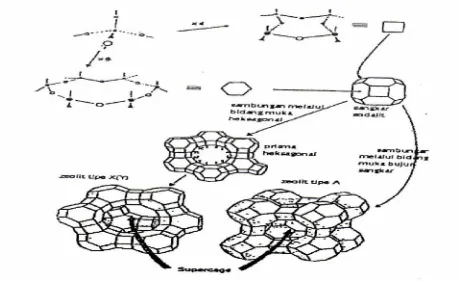

Gambar 6. Struktur Zeolit Y dengan Pembukaan Cincin-12 ... 20

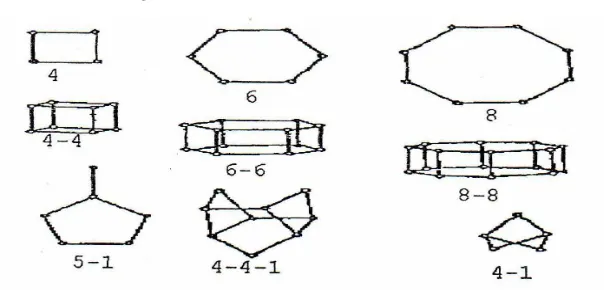

Gambar 7. Unit Pembangun Primer Zeolit (UPP) ... 21

Gambar 8. Unit Pembangun Sekunder Zeolit (UPS)... 21

Gambar 9. Diagram Unit Struktur Dasar dan Model Kombinasi Zeolit A, X dan Y ………... 22

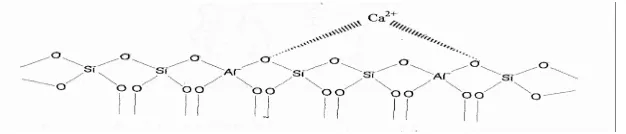

Gambar 10. Bentuk Na-Zeolit Y ... 22

Gambar 11. Bentuk Ca-Zeolit Y ... 23

Gambar 12. Bentuk H-Zeolit Y ... 25

Gambar 13. Prinsip dasar dari AAS ... 26

Gambar 14. Diagram Alat Kalsinasi, Oksidasi dan Reduksi ... 30

Gambar 15. Diagram Reaktor Pirolisis ... 31

Gambar 16. Diagram Alat Perengkahan ... 32

Gambar 17. Hubungan Suhu dan Peningkatan Fraksi Ringan Total Hasil Perengkahan dalam Variasi Suhu ... 37

Gambar 18. Distribusi Peningkatan Fraksi Ringan Hasil Perengkahan pada Tiap Variasi Suhu Tiap Waktu ... 38

Gambar 19. Peningkatan Fraksi Ringan Total Hasil Perengkahan dengan Variasi Berat Katalis ... 40 Gambar 20. Distribusi Peningkatan Fraksi Ringan Hasil

xiv

DAFTAR LAMPIRAN

Halaman Lampiran 1. Bagan Alir Penelitian ………. 46 Lampiran 2. Perhitungan Keasaman Total Sampel ... 49 Lampiran 3. Perhitungan Hasil Persentase Tir Batubara 50 Lampiran 4. Perhitungan Peningkatan Luas Area Fraksi

Ringan dari Spektra GC untuk Variasi Suhu 51 Lampiran 5. Perhitungan Peningkatan Fraksi Ringan

dengan Konversi Berat Cairan Hasil

Perengkahan (CHP) untuk Variasi Suhu 53 Lampiran 6. Perhitungan Peningkatan Luas Area Fraksi

Ringan dari Spektra GC untuk Variasi Berat

Katalis ……….. 55

Lampiran 7. Perhitungan Peningkatan Fraksi Ringan dengan Konversi Berat Cairan Hasil Perengkahan (CHP) untuk Variasi Berat

Katalis ……… 57

Lampiran 8. Data Hasil Analisis Kandungan Logam

dengan AAS ... 59

xv

TABEL LAMPIRAN

halaman Tabel Lampiran 1. Perhitungan Peningkatan Luas Area Fraksi Ringan dari

Spektra GC untuk Variasi Suhu………... 60 Tabel Lampiran 2. Peningkatan Fraksi Ringan dengan Konversi Berat

Cairan Hasil Perengkahan untuk Variasi Suhu ………... 60 Tabel Lampiran 3. Peningkatan Fraksi Ringan Total dengan Konversi

Berat Cairan Hasil Perengkahan untuk Variasi Suhu ….. 60 Tabel Lampiran 4. Perhitungan Peningkatan Luas Area Fraksi Ringan dari

Spektra GC untuk Variasi Berat Katalis ………. 61 Tabel Lampiran 5. Perhitungan Peningkatan Fraksi Ringan dengan

Konversi Berat Cairan Hasil Perengkahan untuk Variasi

Berat Katalis………... 61 Tabel Lampiran 6. Perhitungan Peningkatan Fraksi Ringan Total dengan

Konversi Berat Cairan Hasil Perengkahan untuk Variasi

xvi

GAMBAR LAMPIRAN

Halaman Gambar Lampiran 1. Rangkaian Alat-Alat yang Digunakan Selama

Penelitian ……….... 62

Gambar Lampiran 2. Hasil Pengukuran Luas Permukaan NH4-Zeolit Y 63

Gambar Lampiran 3. Hasil Pengukuran Volume Pori dan Rerata Jejari

Pori NH4-Zeolit Y ... 64

Gambar Lampiran 4. Hasil Pengukuran Luas Permukaan MoNi/Zeolit Y 65 Gambar Lampiran 5. Hasil Pengukuran Volume Pori dan Rerata Jejari

Pori MoNi/Zeolit Y ... 66 Gambar Lampiran 6. Spektra GC Tir Batubara Awal ... 67 Gambar Lampiran 7. Spektra GC Cairan Hasil Perengkahan Pada Suhu

200oC ……….. 69

Gambar Lampiran 8. Spektra GC Cairan Hasil Perengkahan Pada Suhu

250oC ……….. 74

Gambar Lampiran 9. Spektra GC Cairan Hasil Perengkahan Pada Suhu

300oC ……….. 79

Gambar Lampiran 10. Spektra GC Cairan Hasil Perengkahan Pada Suhu

350oC ……….. 84

Gambar Lampiran 11. Spektra GC Cairan Hasil Perengkahan Pada Suhu

400oC ……….. 89

Gambar Lampiran 12. Spektra GC Cairan Hasil Perengkahan dengan

Berat Katalis 1 Gram Pada Suhu 350oC …………. 94 Gambar Lampiran 13. Spektra GC Cairan Hasil Perengkahan dengan

Berat Katalis 3 Gram Pada Suhu 350oC …………. 99 Gambar Lampiran 14. Spektra GC Cairan Hasil Perengkahan dengan

1 tahun 2006 sebesar 1.208.200 juta ton. Dengan tingkat produksi sebesar 390 juta ton per tahun, produksi minyak bumi di Indonesia diperkirakan hanya dapat bertahan dalam 11 tahun ke depan.

Sementara itu, gas alam yang juga merupakan salah satu sumber energi utama di Indonesia hanya memiliki cadangan yang ekuivalen dengan masa produksi selama 35,54 tahun. Demikian pula batubara, Indonesia saat ini hanya memiliki cadangan yang relatif terbatas, yaitu sebesar 4.968 juta ton atau 0,55% dari total cadangan batubara dunia. Dengan tingkat produksi mencapai 120 juta ton per tahun, diperkirakan batubara di Indonesia dapat diproduksi selama 41,43 tahun.

Menyadari hal tersebut, pemerintah mengeluarkan serangkaian kebijakan di bidang pengembangan sumber energi alternatif pada awal tahun 2006. Kebijakan tersebut tertuang dalam 3 ketentuan, yaitu Perpres Nomor 5 Tahun 2006 tentang Kebijakan Energi Nasional, Perpres No 1/2006 tentang Bahan Bakar Nabati, dan Inpres No 2/2006 tentang batubara yang dicairkan sebagai bahan bakar lain. Dengan kebijakan tersebut, pemerintah ingin mendorong peran dunia usaha dalam pengembangan bahan bakar alternatif sebagai substitusi terhadap bahan bakar minyak. Salah satu yang diinginkan oleh pemerintah adalah pengembangan batubara cair (Jauhary, 2007).

2

dengan pirolisis. Hasil pirolisis berupa gas, cairan (tir batubara) dan residu (arang) (Suyati, 2000).

Proses perengkahan yaitu pemecahan hidrokarbon dengan berat molekul besar menjadi fraksi lebih ringan. Tujuan perengkahan adalah untuk mendapatkan fraksi- fraksi ringan hidrokarbon, agar memungkinkan untuk dapat digunakan sebagai bahan bakar. Proses perengkahan membutuhkan waktu relatif lama dan kurang ekonomis karena harus dilakukan pada suhu yang relatif tinggi. Oleh karena itu diperlukan katalis untuk mempercepat reaksi. Selain itu, katalis juga dapat memberi hasil lebih besar nilai ekonomisnya dan hasil reaksi bisa lebih optimal.

Pada proses perengkahan katalitik, aktivitas katalis sangat mempengaruhi berlangsungnya suatu reaksi perengkahan. Salah satu katalis yang banyak digunakan saat ini adalah zeolit. Zeolit mempunyai beberapa keunggulan dalam proses aktivitas katalitik. Keunggulan tersebut adalah konsentrasi yang tinggi dari situs aktif dimana jumlah dan kekuatan asamnya dapat dimodifikasi hingga jangkauan maksimum, kestabilan hidrotermal dan aktivitas termal yang tinggi serta bentuk selektivitas yang memberikan jalan reaksi kearah pembentukan produk yang diinginkan. Zeolit punya situs asam dalam kerangkanya yaitu situs asam bronsted dan situs asam lewis.

Modifikasi untuk meningkatkan keasaman dapat dilakukan dengan pengembanan logam transisi pada zeolit. Pengembanan katalis bimetal pada zeolit semakin meningkatkan situs aktif asam sehingga aktivitas perengkahan juga meningkat (Simamora, 2008).

3

Ginanjar (2002), telah melakukan reaksi perengkahan tir batubara dengan katalis Cr/ZAAH dan hasilnya menunjukkan bahwa tir batubara dapat menjadi sumber hidrokarbon pembentukan fraksi bensin.

B. Perumusan Masalah 1. Identifikasi Masalah Dalam penelitian ini, masalah diidentifikasi meliputi :

a. Tir batubara terdiri dari banyak senyawa baik hidrokarabon fraksi ringan maupun hidrokarbon fraksi berat.

b. Reaksi perengkahan tir batubara dipengaruhi oleh suhu, waktu, laju alir reaktan dan berat katalis.

2. Batasan Masalah

Berdasarkan identifikasi masalah tersebut, maka dibuat batasan masalah sebagai berikut :

a. Katalis yang digunakan untuk reaksi perengkahan tir batubara adalah Mo-Ni/Zeolit Y.

b. Reaksi perengkahan dilakukan pada variasi suhu 200oC, 250oC, 300oC, 350oC dan 400oC untuk mencari kondisi optimum reaksi perengkahan.

c. Reaksi perengkahan dilakukan dengan variasi berat katalis 1 gram, 3 gram dan 5 gram untuk mengetahui pengaruh berat katalis terhadap produk hasil reaksi yang dihasilkan.

d. Proses perengkahan dilakukan dengan volume tir batubara yang tetap sebanyak 5 ml serta laju gas pembawa reaktan (H2) adalah 10 ml/menit.

e. Asumsi yang digunakan adalah hidrokarbon fraksi ringan merupakan hidrokarbon C4 sampai C12, sedangkan C13 ke atas dianggap sebagai

hidrokarbon fraksi berat.

3. Rumusan Masalah

4

b. Bagaimana pengaruh yang ditunjukkan berat katalis pada reaksi perengkahan tir batubara menggunakan katalis Mo-Ni/Zeolit Y terhadap produk hidrokarbon fraksi ringan yang dihasilkan?

C. Tujuan Penelitian

a. Mempelajari pengaruh suhu dan berat katalis pada reaksi perengkahan tir batubara dengan katalis Mo-Ni/ zeolit Y terhadap jumlah hidrokarbon fraksi ringan yang dihasilkan.

b. Mempelajari distribusi produk hidrokarbon fraksi ringan yang dihasilkan dari reaksi perengkahan tir batubara setiap 15 menit selama proses reaksi perengkahan terjadi.

D. Manfaat Penelitian

a. Meningkatkan pemanfaatan zeolit sebagai sebagai katalis reaksi perengkahan. b. Meningkatkan nilai guna dan nilai ekonomis batubara.

5

BAB II

LANDASAN TEORI

A. Tinjauan Pustaka 1. Reaksi Perengkahan a. Pengertian Reaksi Perengkahan

Reaksi perengkahan adalah proses pemecahan ikatan karbon-karbon pada hidrokarbon yang mempunyai berat molekul besar menjadi berat molekul rendah sehingga lebih berguna. Reaksi perengkahan dilakukan dengan 3 cara yaitu termal, katalitik dan perengkahan dengan menggunakan gas H2 (Olah and Molnar,

1995).

Pelaksanaan perengkahan tergantung pada alat, bahan dan cara pemanasan. Perengkahan dengan reaktor secara batch sering digunakan untuk mengolah bahan dalam jumlah kecil atau untuk proses katalitik. Umpan dan katalisator bersama-sama dipanaskan dalam reaktor dan uap yang dihasilkan diembunkan dengan alat pendingin. Kelemahan perengkahan dengan reaktor ini adalah katalis sulit untuk diregenerasi dan cepat terjadi penutupan pada pori katalis (Fatmawati, 2003).

b. Perengkahan Termal

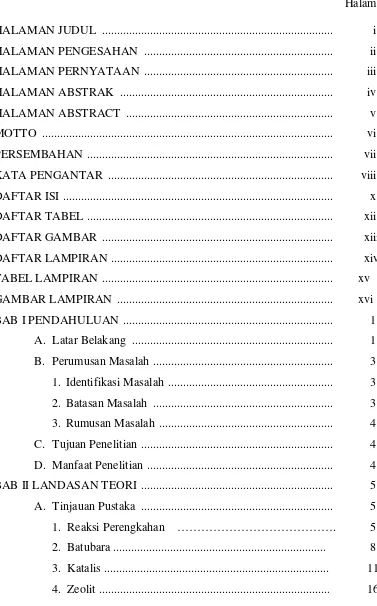

Reaksi pembentukan radikal bebas untuk reaksi perengkahan termal menurut Gates (1992) adalah sebagai berikut:

6 Gambar 1. Reaksi pembentukan radikal bebas

Hidrokarbon akan mengalami perengkahan termal melalui pembentukan radikal bebas pada temperatur tinggi. Tahap awalnya adalah pemecahan homolitik pada ikatan C-C yang diperlihatkan pada reaksi 1.

Radikal-radikal tersebut dapat membentuk etilena dan radikal primer

selanjutnya. Menurut aturan β empiris, pemutusan ikatan terjadi pada ikatan C-C

yang posisinya β terhadap atom C yang memiliki elektron tidak berpasangan.

Reaksi 2 menggambarkan terjadinya pemutusan ikatan C-C.

Radikal primer yang baru terbentuk akan mengalami pemutusan β

sehingga menghasilkan etilena dan radikal dengan jumlah atom C yang lebih kecil sampai radikal metil terbentuk. Radikal metil akan mengambil radikal hidrogen sehingga terbentuk metana dan radikal sekunder. Radikal sekunder ini akan menghasilkan olefin dan radikal primer kembali yang diperlihatkan pada reaksi 3 (Gates, 1992).

c. Perengkahan Katalitik

7

R1 CH2 CH2 R2 + H R

1 CH2 CH R2 + H2

Asam Bronsted

RH + L LH + R

Asam Lewis

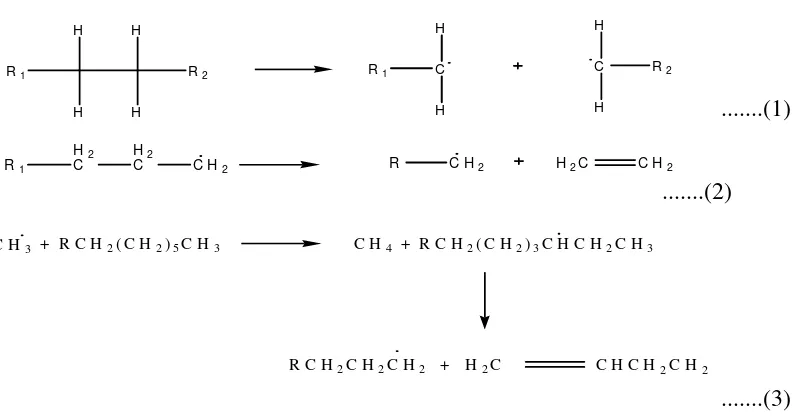

karbonium yang merupakan zat antara reaksi pembentukan dan pemutusan C-C. Ion karbonium terbentuk melalui reaksi hidrokarbon dengan asam Brönsted dan asam Lewis.

Ion karbonium juga dapat terbentuk melalui interaksi ion karbonium lain dengan hidrokarbon jenuh, dimana terjadi transfer ion hidrida.

(Corma and Martinez, 2001) Mekanisme reaksi perengkahan diusulkan Sie (1992), melalui pembentukan ion karbonium siklopropana, dengan reaksi sebagai berikut:

Asam Brönsted

8

9

2. Batubara a. Komposisi Batubara

Batubara adalah termasuk salah satu bahan bakar fosil. Pengertian umumnya adalah batuan sedimen yang dapat terbakar, terbentuk dari endapan organik, utamanya adalah sisa-sisa tumbuhan dan terbentuk melalui proses pembatubaraan. Unsur-unsur utamanya terdiri dari karbon, hidrogen dan oksigen.

Batubara juga adalah batuan organik yang memiliki sifat-sifat fisika dan kimia yang kompleks yang dapat ditemui dalam berbagai bentuk. Analisa unsur memberikan rumus formula empiris seperti : C137H97O9NS untuk bituminus dan

C240H90O4NS untuk antrasit (Wikipedia, 2009).

Berdasarkan tingkat proses pembentukannya yang dikontrol oleh tekanan, panas dan waktu, batubara umumnya dibagi dalam lima kelas: antrasit, bituminus, sub-bituminus, lignit dan gambut.

1. Antrasit adalah kelas batubara tertinggi, dengan warna hitam berkilauan (luster) metalik, mengandung antara 86% - 98% unsur karbon (C) dengan kadar air kurang dari 8%.

2. Bituminus mengandung 68 - 86% unsur karbon (C) dan berkadar air 8-10% dari beratnya. Kelas batubara yang paling banyak ditambang di Australia. 3. Sub-bituminus mengandung sedikit karbon dan banyak air, dan oleh

karenanya menjadi sumber panas yang kurang efisien dibandingkan dengan bituminus.

4. Lignit atau batubara coklat adalah batubara yang sangat lunak yang mengandung air 35-75% dari beratnya.

5. Gambut, berpori dan memiliki kadar air di atas 75% serta nilai kalori yang paling rendah (Wikipedia, 2009).

b. Pirolisis Batubara

10

ekstrim, yang hanya meninggalkan karbon sebagai residu, disebut karbonisasi (Wikipedia, 2009).

Menurut Maryani (2004), ada dua perubahan yang terjadi saat batubara dikenai panas, yaitu perubahan kimia dan perubahan fisika. Pada perubahan fisika, beberapa batubara akan menjadi cair saat pemecahan secara pirolitik dan ini disertai pelepasan secara cepat produk degradasi organik volatil. Pada perubahan kimia, terjadi dekomposisi batubara yang dapat dibagi atas tiga tahapan. Tahap pertama dimulai pada temperatur dibawah 200oC dan dekomposisi berjalan lambat. Tahap kedua, dimulai pada temperatur antara 350o-400o C dan berakhir pada temperatur 550oC. Pada tahap ini laju maksimum kehilangan berat dialami batubara dan berbeda untuk masing-masing peringkat. Umumnya 75% dari total zat volatil dihasilkan pada range temperatur ini, termasuk tir dan semua hidrokarbon ringan yang terkondensasi. Tahap terakhir dinamakan degasifikasi sekunder dicirikan dengan eliminasi secara bertahap dari heteroatom yang terkandung dalam batubara khususnya hidrogen dan oksigen. Tahap ini berakhir saat char berubah menjadi padatan.

Analisis spektroskopi massa menunjukkan bahwa produk utama pirolisis batubara adalah gas, cair dan padatan. Salah satu produk cair adalah tir batubara yang dapat menjadi sumber hidrokarbon. Tir batubara berwarna hitam kecoklatan dan pada suhu kamar kental, mengandung senyawa dengan jumlah karbon C7-C20

(Suyati, 2000).

11

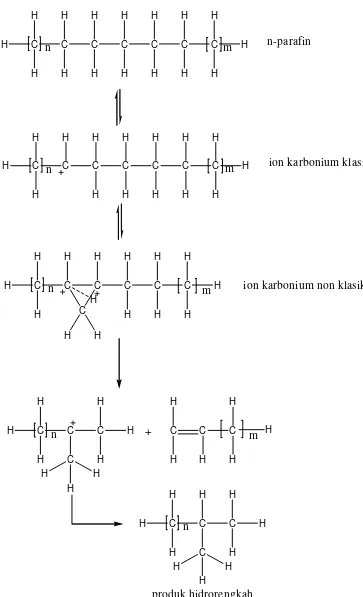

Gambar 3. Filosofi pengembangan batubara cair pada proses NEDO Liquefaction (NEDOL)

c. Tir Batubara

Tir batubara merupakan suatu cairan hitam atau coklat dengan kekentalan tinggi, yang memiliki aroma menyerupai hidrokarbon aromatik dan naftalena. Tir batubara dihasilkan pada proses gasifikasi untuk membuat gas batubara. Tir batubara merupakan suatu kompleks dengan campuran dari fenol, hidrokarbon aromatik polisiklis dan campuran heterosiklis.

Karena mudah terbakar, tir batubara dapat digunakan dalam pemanasan. Seperti kebanyakan minyak kental, tir batubara harus dipanaskan sebelumnya sehingga akan mudah mengalir. Seperti terpentin, tir batubara dapat digunakan pada salep, sabun dan shampo anti ketombe sama baiknya dengan digunakan sebagai anti kutu. Tir batubara juga dapat digunakan dalam sintesis paracetamol. Menurut International Agency for Research on Cancer, penggunaan tir batubara dengan konsentrasi lebih dari 5% dapat bersifat karsinogen. Menurut

12

timbulnya kanker. NPF menyatakan bahwa tir batubara mengandung kira-kira 10000 bahan kimia yang berbeda, dengan baru sekitar 50% dari bahan tersebut yang teridentifikasi dan komponen yang terdapat pada tir batubara mempunyai variasi sesuai dengan batubara yang digunakan untuk membuatnya (Wikipedia,2009).

3. Katalis a. Pengertian Katalis

Definisi katalisator, pertama kali ditemukan oleh Oswald, yaitu suatu substansi yang mengubah laju suatu reaksi kimia tanpa mengubah besarnya energi yang menyertai reaksi tersebut. Lebih lanjut, Oswald (1902) mendefinisikan katalisator sebagai suatu substansi yang mengubah laju suatu reaksi tanpa terdapat sebagai produk akhir reaksi. Bell (1941), menjelaskan substansi yang dapat disebut sebagai katalisator suatu reaksi adalah ketika sejumlah tertentu substansi ditambahkan maka akan mengakibatkan laju reaksi bertambah dari laju pada keadaan stoikiometri biasa. Semua definisi diatas memasukkan kategori katalisator sebagai substansi yang menaikkan laju reaksi dan hal ini tidak mengganggu kesetimbangan (Triyono, 1994).

Menurut Triyono (1994), penggolongan katalisator didasarkan pada fase-fasenya yaitu homogen (dalam fase) dan heterogen (pada antar muka dari dua fase). Umumnya katalis heterogen lebih disukai daripada homogen karena pemisahan dan penggunaan kembali katalis setelah reaksi dengan katalis homogen sering sulit dilakukan.

13

b. Katalis Bimetal

Katalis logam campuran biasanya adalah senyawa intermetalik dari 2 logam yang bersifat katalis aktif (Augustine, 1996). Satu diantara kedua komponen berada dalam jumlah yang relatif besar. Dari pengertian ini terdapat 2 jenis katalis logam campuran, yaitu logam tambahan memiliki sifat katalitik sama dengan logam utama atau logam tambahan tersebut hanya menjadi promotor dari logam utama (Sarifudin, 2004).

Banyak hal yang ditunjukkan dalam penggunaan katalis campuran logam untuk berbagai reaksi. Hal ini berdasarkan kenyataan bahwa katalis campuran logam dapat menunjukkan reaktivitas dan selektivitas yang lebih besar daripada apabila logam tersebut digunakan secara sendiri-sendiri.

Pengaruh geometri dan elektronik merupakan pertimbangan penting dalam katalis campuran logam. Kepentingan masing-masing faktor dipengaruhi oleh sifat dan reaksi yang akan dikatalisis (Augustine, 1996).

Orbital d yang kosong dapat berfungsi sebagai situs asam lewis. Situs ini akan menangkap atom H dari gas hidrogen yang akan ditransfer pada senyawa yang akan direngkah. Atom H akan tersubstitusi pada senyawa hidrokarbon yang telah direngkah oleh situs asam bronsted pada katalis (Gates, 1992).

c. Katalisis Sistem Logam Pengemban

Logam-logam golongan transisi sangat aktif untuk katalis, tetapi dalam keadaan murni diperlukan biaya yang sangat tinggi untuk mendapatkan perbandingan luas permukaan dan volume yang besar. Cara yang mudah untuk mendapatkan katalis yang mempunyai luas permukaan komponen aktif yang luas dan mudah dalam pemakaian adalah dengan mendispersikan komponen aktif pada pengemban (bahan yang mempunyai luas permukaan yang tinggi). Cara ini dapat menghasilkan katalis dengan efisiensi yang tinggi, luas permukaan spesifik logam maksimum, menaikkan stabilitas termal sehingga waktu hidup katalis menjadi lebih lama dan menghasilkan katalis yang mudah diregenerasi (Triyono, 1994).

14

dikalsinasi untuk memodifikasi komposisi kimianya. Tahap terakhir adalah reduksi untuk mendapatkan logam-pengemban (Augustine, 1996).

Logam-logam Ni dan Mo di dalam reaksi katalisis mempunyai salah satu fungsi penting untuk mengatomkan atau mengaktifkan molekul-molekul diatomik atau poliatomik dan kemudian memberikan atom-atom atau molekul-molekul aktif tersebut ke molekul reaktan yang lain.

Kemampuan logam Ni dan Mo dalam mengkatalisis reaksi sangat berkaitan dengan keberadaan elekton pada orbital d yang berbaur dengan keadaan elektronik orbital s dan p yang terdekat, sehingga timbul keadaan elektronik berenergi rendah dalam jumlah yang besar dan orbital kosong yang sangat ideal untuk reaksi katalis. Situs-situs yang memiliki keadaan elektronik degenerasi dalam jumlah yang besar adalah situs-situs paling aktif dalam pemutusan dan pembentukan ikatan. Keadaan elektronik seperti ini mempunyai muatan, konfigurasi dan spin yang fluktuatif dan hal ini terjadi pada situs-situs logam dengan bilangan koordinasi yang besar (Hegedus, 1987).

Logam Ni merupakan logam transisi golongan VIIIB pada Sistem Periodik Unsur (SPU), dengan orbital 3d yang belum penuh. Karena distribusi elektron pada orbital-orbital atom Ni harus mengikuti aturan Hund, maka terdapat elektron yang tidak berpasangan dalam orbital d. Berdasarkan sifat-sifat logam Ni tersebut, sehingga sebagai komponen aktif sistem katalis, Ni sangat efektif dalam menjamin keberhasilan reaksi katalitik. Penggunaan secara luas sebagai katalis hidrorengkah pada temperatur dan tekanan rendah membuat Ni menjadi salah satu dari beberapa katalis yang biasa digunakan (Augustine, 1996). Logam Ni dalam sistem periodik unsur mempunyai nomor atom 28 dan mempunyai elektron terluar pada orbital d dengan kofigurasi elektron [Ar] 3d8 4s2.

15

Pada kenyataannya Ni(NH3)66+ biasanya dibuat dengan mereaksikan

Ni(NO3)2.6H2O dengan persamaan:

Ni(NO3)2.6H2O + 6NH4OH → Ni(NH3)62+(NO3)2 + 12H2O

Fenomena seperti ini terjadi karena kemampuan komponen aktif logam pada permukaan katalis untuk mengadsorpsi reaktan yang telah terdifusi pada permukaan katalis. Kemampuan mengadsorpsi ini berkaitan dengan adanya karakteristik orbital d yang memiliki elektron tidak berpasangan atau orbital yang belum penuh.

Pada mekanisme reaksi yang menggunakan katalis padatan, terjadi adsorpsi molekul-molekul reaktan pada permukaan padatan logam yang memiliki elektron yang tidak berpasangan pada orbital d merupakan dasar yang tepat dalam aksi katalitik permukaan logam.

Penempatan komponen aktif logam ke dalam sistem pori pengemban dengan menggunakan garam-garam logamnya, seperti garam klorida, sulfat, nitrat atau oksalat, dan untuk logam Ni biasanya digunakan garam nitratnya yaitu Ni(NO3)2.6H2O.

Selain logam Ni, logam transisi lainnya yang biasa digunakan sebagai katalis adalah Mo. Mo merupakan unsur transisi golongan VIB. Mo merupakan logam yang relatif inert atau sedikit bereaksi dengan larutan asam dan alkali. Logam ini memiliki titik leleh 2610°C. Mo mempunyai konfigurasi elektron [Kr] 4d5 5s1.

Mo sebagai katalis tidak seluas logam-logam transisi lain. Hal ini dapat dilihat dari konfigurasi elektron valensinya. Mo memiliki konfigurasi elektron valensi setengah penuh. Hal ini menyebabkan Mo memliki sifat yang stabil sehingga sulit untuk dapat menerima pasangan elektron dari reaktan (Rodiansono, 2004). Pengembanan logam Mo ke dalam sistem pori pengemban biasanya menggunakan garam amoniumnya yaitu (NH4)6Mo7O24.4H2O (Li, 1999).

16

d. Metode Pengembanan Logam

Ada beberapa macam metode preparasi untuk menempatkan komponen aktif logam ke dalam pengemban. Moss mengelompokkan metode preparasi menjadi 4 macam yaitu metode impregnasi, pertukaran ion, kopresipitasi dan deposisi (Anderson, 1976). Dua metode yang paling umum digunakan adalah impregnasi dan pertukaran ion.

Prinsip impregnasi adalah memasukkan katalis logam secara paksa ke dalam rongga-rongga pengemban. Impregnasi juga merupakan prosedur yang umum untuk membuat katalis bimetal. Katalis bimetal dapat dibuat dengan koimpregnasi yaitu kedua garam logam dimasukkan dalam waktu yang sama atau dengan impregnasi terpisah yaitu garam logam pertama dimasukkan kemudian diikuti garam logam yang kedua. Dalam koimpregnasi, letak dan sifat logam dalam pengemban tergantung pada jenis garam prekursor yang digunakan dan kecenderungan untuk membentuk paduan dua komponen (Augustine, 1996).

Impregnasi dilakukan dengan mengisi pori-pori penyangga dengan larutan garam diikuti penguapan pelarut dan reduksi garam logam atau preparasi katalis dengan pembasahan penyangga menggunakan larutan yang mengandung komponen aktif (impregnan) dan dilanjutkan dengan pengeringan serta immobilisasi komponen aktif.

Pertukaran ion atau juga sering disebut metode pada larutan yang pada prinsipnya adalah menukarkan kation-kation yang terdapat pada situs-situs aktif pada pengemban dengan katalis logam. Pertukaran ion dapat juga digunakan untuk membuat katalis bimetal (Triyono, 1994).

e. Aktivasi Katalis

Tahap aktivasi yang meliputi pengeringan, kalsinasi, oksidasi, dan reduksi digunakan untuk meratakan distribusi logam dalam pengembanan. Pengeringan bertujuan untuk menghilangkan pelarut yang digunakan dengan perlakuan termal.

17

struktur permukaan pengemban. Kalsinasi mempengaruhi mobilitas logam dalam pengemban dan interaksi antar logam dan pengemban. Aliran gas inert seperti gas nitrogen diperlukan untuk memperoleh mobilitas logam yang merata di setiap struktur permukaan katalis. Menurut Augustine (1996), kalsinasi yang dilakukan sebelum reduksi akan memberikan logam yang lebih tersebar daripada direduksi secara langsung.

Oksidasi bertujuan untuk merubah garam prekursor yang mungkin masih tersisa pada proses kalsinasi diubah menjadi bentuk oksida. Oksidasi juga diperlukan agar komponen aktif logam membentuk oksida sehingga terdistribusi lebih baik dalam pengembanan. Proses oksidasi dilakukan menggunakan aliran gas oksigen pada temperatur dan waktu tertentu.

Reduksi merupakan proses aktivasi yang terakhir dengan menggunakan gas hidrogen pada temperatur 400-600°C, untuk mengubah senyawa logam atau oksidanya menjadi logam (bilangan oksidasi = 0) sebagai situs asam Lewis. Reduksi diperlukan karena senyawa logam yang terdapat dalam pengembanan merupakan oksida yang terbentuk dari garam logam selama tahap kalsinasi atau berupa garam itu sendiri. Proses reduksi berlangsung seperti pada reaksi berikut:

MO(s) + H2(g) → M(s) + H2O seperti natrium, kalium magnesium, dan kalsium. Secara kimia zeolit dapat ditulis dengan rumus empirik :

M2/nO.Al2O3.ySiO2.wH2O

Dimana :

y adalah 2 atau lebih besar n adalah valensi kation

w melambangkan air yang terkandung di dalamnya.

18

Zeolit dapat digunakan sebagai pengemban katalis logam karena mempunyai struktur yang berongga dengan ukuran seragam. Selain sebagai pengemban, zeolit juga dapat berperan sebagai katalis karena punya situs asam pada permukaannya. Keasaman zeolit berasal dari situs asam Brönsted dan situs asam Lewis. Situs asam Brönsted berupa proton yang merekat pada kerangka oksigen yang berikatan dengan kerangka silika disekitar alumunium. Bila zeolit dipanaskan 5500C maka asam Bronsted dapat menjadi situs asam Lewis sebagaimana terlihat pada gambar 4 (Dyer, 1998).

Gambar 4. Pembentukan situs Asam Lewis

Situs Lewis tersebut belum stabil, karena masih adanya uap air dan dapat distabilkan dengan mengeluarkan Al dari kerangka membentuk situs Lewis sebenarnya, seperti disajikan pada Gambar 5.

Gambar 5. Situs Lewis sebenarnya (Dyer, 1988) Situs Brönsted

19

Menurut Saputra (2006), berdasarkan pada asalnya zeolit dapat dibedakan menjadi dua macam yaitu:

1. Zeolit alam

Pada umumnya, zeolit dibentuk oleh reaksi dari air pori dengan berbagai material seperti gelas, poorly cristalline clay, plagioklas ataupun silika. Bentukan zeolit mengandung perbandingan yang besar dari M2+ dan H+ pada Na+, K+ dan Ca2+. Pembentukan zeolit alam ini tergantung pada komposisi dari batuan induk, temperatur, tekanan, tekanan parsial dari air, pH dan aktivitas dari ion-ion tertentu.

2. Zeolit sintetis

Mineral zeolit sintetis yang dibuat tidak dapat persis sama dengan mineral zeolit alam, walaupun zeolit sintetis mempunyai sifat fisik yang jauh lebih baik. Beberapa ahli menamakan zeolit sintetis sama dengan nama mineral zeolit alam dengan menambahkan kata sintetis di belakangnya, dalam dunia perdagangan muncul nama zeolit sintetis seperti zeolit A, zeolit K-C dll. Zeolit sintetis terbentuk ketika gel yang ada terkristalisasi pada temperatur dari temperatur kamar sampai dengan 200oC pada tekanan atmosfer ataupun autogenous. Metode ini sangat baik diterapkan pada logam alkali untuk menyiapkan campuran gel yang reaktif dan homogen. Struktur gel terbentuk karena polimerisasi anion alumina dan silika. Komposisi dan struktur gel hidrat ini ditentukan oleh ukuran dan struktur dari jenis polimerisasi. Zeolit dibentuk dalam kondisi hidrotermal, bahan utama pembentuknya adalah alumina silika (gel) dan berbagai logam sebagai kation. Komposisi gel, sifat fisik dan kimia reaktan, serta jenis kation dan kondisi kristalisasi sangat menentukan struktur yang diperoleh.

Zeolit sintetis sangat bergantung pada jumlah Al dan Si, sehingga ada 3 kelompok zeolit sintetis:

1. Zeolit sintetis dengan kadar Si rendah

Zeolit jenis ini banyak mengandung Al, berpori, mempunyai nilai ekonomi tinggi karena efektif untuk pemisahan dengan kapasitas besar. Volume porinya dapat mencapai 0,5 cm3 tiap cm3 volume zeolit.

20

Zeolit modernit mempunyai perbandingan Si/Al = 5 sangat stabil, maka diusahakan membuat zeolit Y dengan perbandingan Si/Al = 1-3. Contoh zeolit sintetis jenis ini adalah zeolit omega.

3. Zeolit sintetis dengan kadar Si tinggi

Zeolit jenis ini sangat higroskopis dan menyerap molekul non polar sehingga baik untuk digunakan sebagai katalisator asam untuk hidrokarbon. Zeolit jenis ini misalnya zeolit ZSM-5, ZSM-11, ZSM-21, ZSM-24 (Saputra, 2006).

Tabel 1. Komposisi dan formula dari zeolit yang bertipe kalsik

Tabel 2. Komposisi dan formula zeolit yang bertipe alkalik

(Saputra, 2006) Zeolit sintetis memiliki sifat yang lebih baik dibanding dengan zeolit alam. Perbedaan terbesar antara zeolit sintetis dengan zeolit alam adalah:

1. Zeolit sintetis dibuat dari bahan kimia dan bahan-bahan alam yang kemudian diproses dari tubuh bijih alam.

2. Zeolit sintetis memiliki perbandingan silika dan alumina yaitu 1:1 dan sedangkan pada zeolit alam hingga 5:1.

21

Struktur zeolit Y, salah satu contoh zeolit sintetis, merupakan kristal mineral alumino-silikat yang terbentuk dari koordinasi polihedral [SiO4]4- dan

[AlO4]3- dengan sistem kerangka terbuka dengan rongga-rongga dan pori-porinya

yang ditempati oleh kation/logam dan molekul air. Setiap ion silikon mempunyai muatan 4+ yang dinetralkan oleh 4 oksigen tetrahedral yang mengelilinginya, sehingga tetrahedral dari silika bermuatan netral. Tetrahedral alumina mempunyai muatan 1-, karena ion aluminium yang bermuatan 3+ berikatan dengan empat ion oksigen. Muatan negatif tersebut dinetralkan oleh kation penyeimbang yang terdapat di luar kerangka.

Zeolit Y dilihat dari struktur asalnya, merupakan salah satu jenis zeolit yang tersusun atas sangkar-sangkar sodalit yang disatukan melalui perluasan cincin-6 dan bergabung melalui bidang heksagonal, seperti ditunjukkan pada Gambar 6. Struktur dalam sangkar besar berdiameter 1,3 nm, mempunyai tetrahedral setiap pembukaan cincin-12. Diameter cincin-12 berukuran 0,74 nm, yang memungkinkan molekul yang lebih besar masuk dalam sangkar. Unit substruktur dasar sangkar sodalit tersebut dibentuk dengan kombinasi beberapa bujur sangkar dan beberapa heksagonal. Polihedral-polihedral dapat mengandung lebih dari 24 tetrahedral.

22

tetrahedral TO4 dengan T merupakan Si4+ atau Al3+ seperti ditunjukkan pada

Gambar 7. Dalam zeolit Y rasio Si/Al antara 2 dan 5 (Augustine, 1996).

Gambar 7. Unit Pembangun Primer Zeolit (UPP); (a) Model kerangka, (b) Model ruang, (c) Model bola tongkat, (d) Model bola.

Sedangkan Unit Pembangun Sekunder ditunjukkan pada Gambar 8

Gambar 8. Unit Pembangun Sekunder Zeolit (UPS)

23

Gambar 9. Diagram unit struktur dasar dan model kombinasi zeolit A, X dan Y. Zeolit Y merupakan kristal mineral alumino-silikat yang terbentuk dari koordinasi polihedral [SiO4]4- dan [AlO4]5- dengan sistem kerangka terbuka

dengan rongga-rongga dan pori-porinya ditempati oleh kation dan molekul air. Kerangka tersusun dari ion silikon mempunyai muatan 4+ yang dinetralkan oleh empat oksigen tetrahedral yang mengelilinginya sehingga tetrahedral dari silika bermuatan netral. Adanya tetrahedral alumina yang mempunyai muatan 1-, karena ion aluminium yang bermuatan 3+ berikatan dengan empat ion oksigen, sehingga ikatan dengan kation dari logam alkali atau alkali tanah terjadi pada tetrahedral alumina (Gates, 1992).

Molekul air yang menempati kerangka zeolit Y dapat dihilangkan dan kation dalam zeolit Y dapat dipertukarkan. Jumlah molekul air menunjukkan jumlah pori-pori atau volume ruang hampa yang terbentuk saat unit sel kristal tersebut dipanaskan, sedangkan jumlah kation dapat ditentukan oleh jumlah tetrahedral [AlO4]5- di dalam kerangka. Kation dalam zeolit Y berfungsi untuk

menetralkan muatan negatif pada kerangka oksigen yang disebabkan oleh substitusi Al3+ ke Si4+ (Dyer, 1988), seperti ditunjukkan pada Gambar 10 dan Gambar 11.

24

Gambar 11. Bentuk Ca-Zeolit Y (Gates, 1992)

Struktur porus (pori-pori mikro) dan dimensi tiga zeolit Y memungkinkan zeolit Y menyerap bahan lain yang ukuran molekulnya lebih kecil dari pori mikronya, sehingga dapat dimanfaatkan sebagai penyerap (adsorben). Di sisi lain adanya rongga-rongga yang terisi ion-ion logam (kation) seperti kalium dan natrium menyebabkan zeolit Y dapat digunakan sebagai penukar ion dan saringan molekuler. Struktur zeolit Y juga memiliki sifat asam Brönsted dan asam Lewis, sehingga zeolit Y dapat digunakan sebagai pengemban logam katalis. Logam dapat menempel pada seluruh permukaan zeolit Y, baik permukaan luar maupun yang di dalam pori (Syarifah, 2000).

Keasaman merupakan salah satu karakter penting dari suatu padatan yang berfungsi sebagai katalis dalam proses katalitik (Bekkum, et al., 1991). Penentuan keasaman padatan atau katalis dapat dilakukan secara gravimetri yaitu dengan menimbang padatan sebelum dan sesudah mengadsorpsi basa. Basa yang sering digunakan sebagai zat teradsorpsi adalah quinolin, piridin, piperidin, trimetilamin, n-butilamin, pirol, dan amonia. Menurut hasil penelitian yang dilakukan oleh Yin dkk (1999) melaporkan bahwa NH3 dapat digunakan sebagai molekul uji

keasaman suatu padatan, dimana basa organik teradsorpsi pada padatan yang terjadi melalui transfer pasangan elektron dari molekul adsorbat ke situs asam Lewis (Satterfield, 1980). Jumlah basa yang teradsopsi secara kimia pada permukaan padatan merupakan jumlah gugus aktif pada permukaan padatan tersebut (Trisunaryanti, 1986).

25

juga dapat ditentukan dengan metode adsorpsi methylen blue. Luas permukaan spesifik ditentukan oleh banyaknya methylen blue yang dapat diserap oleh katalis, pengukurannya dengan menggunakan absorbansi yang diperoleh setelah methylen blue diadsorp oleh katalis pada kurun waktu tertentu.

b. Zeolit Y Sebagai Katalis Perengkahan

Penggunaan zeolit Y yang pertama pada tahun 1959, yaitu ketika zeolit Y digunakan oleh Union Karbida. Penggunaan zeolit Y sebagai promotor untuk perengkahan minyak yaitu produksi minyak dari minyak mentah, sangat meningkatkan hasil daya guna dan penghematan baik waktu maupun biaya.

Beberapa karakter penting dari zeolit Y yang dapat menjadikannya sebagai katalis perengkah yang mempunyai aktivitas dan selektifitas tinggi adalah sebagai berikut:

a) Mempunyai Situs Asam Aktif

Zeolit Y digunakan secara industri sebagai katalis perengkah didasarkan situs asam Brönsted. Situs asam Brönsted yang berasal dari gugus hidroksil dalam struktur pori zeolit Y menentukan aktivitas zeolit Y sebagai katalis. Gugus hidroksil biasanya dibentuk dengan pertukaran dengan ammonium atau kation polivalen diikuti dengan kalsinasi (Dyer, 1988). Mekanisme pembentukan asam Brönsted melalui pertukaran dengan ammonium atau ion polivalen adalah sebagai berikut :

Pertukaran dengan ion ammonium :

NaZeolit Y(s) + NH4+(aq) NH4-Zeolit Y(s) + Na+(aq)

Kalsinasi

NH4-Zeolit Y(s) NH3(g) + H-Zeolit Y(s)

Pertukaran dengan ion polivalen :

NaZeolit Y(s) + M(H2O)n+(aq) M(H2O)n+Zeolit Y(s) + n Na+(aq)

kalsinasi

26

Bentuk terprotonasi dari H-Zeolit Y mengandung gugus hidroksil dimana proton berhubungan dengan muatan negatif kerangka oksigen dalam tetrahedral alumina, seperti disajikan pada Gambar 12.

Gambar 12. Bentuk H-Zeolit Y (Gates, 1992) b) Mempunyai selektivitas yang tinggi untuk menghasilkan produk.

Katalis zeolit Y mempunyai selektivitas yang tinggi untuk menghasilkan produk fraksi bensin (gasolin) dari perengkahan fraksi berat minyak bumi.

c) Mempunyai struktur kristal yang sangat teratur.

Ukuran pori yang seragam mengakibatkan hanya molekul reaktan dengan ukuran yang lebih kecil dari ukuran tertentu dapat bereaksi.

d) Mempunyai kestabilan panas yang tinggi

Zeolit Y mempunyai kestabilan panas yang tinggi, menghasilkan sedikit karbon, sehingga mudah diregenerasi kembali dan mempunyai umur pakai yang panjang.

Zeolit Y sebagai katalis mempunyai keunggulan karena struktur kristal yang sangat teratur, ukuran pori yang seragam dan adanya gugus hidroksil yang sangat asam yang merupakan situs aktif dalam katalisis. Penggunaan zeolit Y sebagai katalis perengkahan mempunyai beberapa keuntungan antara lain aktivitas katalis yang tinggi dan mampu menghasilkan bensin lebih banyak dan lebih stabil pada suhu yang tinggi. Peningkatan daya guna zeolit khususnya zeolit Y dapat dilakukan salah satunya sebagai pengemban katalis logam yang banyak dibutuhkan oleh kalangan industri.

5. Kromatografi Gas

27

Gas Chromatography (GC) merupakan instrumen yang paling berguna dalam memisahkan dan menganalisa senyawa-senyawa organik yang dapat diuapkan tanpa mengalami dekomposisi. Sampel yang telah teruapkan pada GC akan dibawa oleh aliran gas pembawa sebagai fase gerak ke dalam kolom. Setiap komponen yang ada pada sampel akan terpisahkan dalam kolom dan terdistribusi diantara fase gerak dan fase diam. Setiap komponen dalam sampel memiliki koefisien distribusi yang berbeda-beda sehingga komponen-komponen tersebut akan tertahan dalam kolom dengan waktu yang berbeda-beda pula. Fase diam akan menahan komponen secara selektif berdasarkan koefisien distribusinya. Setelah mengalami proses pemisahan, setiap senyawa yang keluar dari kolom akan dideteksi oleh detektor dan sinyal yang terdeteksi akan dicatat oleh rekorder sehingga diperoleh output berupa puncak-puncak kromatogram (Pavia, 1995).

6. Atomic Absorption Spectroscopy (AAS)

Atomic Absorption Spectroscopy (AAS) merupakan salah satu alat analisa yang sering digunakan untuk analisis logam-logam. Prinsip dasar dari AAS secara singkat dapat digambarkan sebagai berikut:

Gambar 13. Prinsip dasar dari AAS

Besarnya logam katalis yang teremban dalam pengemban zeolit Y dapat dianalisis dengan menggunakan Atomic Absorption Spectroscopy (AAS). Jumlah logam yang dapat diukur dengan AAS ini kurang lebih 60 logam termasuk logam alkali dan alkali tanah. Metode ini memerlukan waktu yang cepat untuk

M+X- (larutan) M

+

X- (kabut) MX(padatan)

MX(gas)

M (gas) + X(gas)

Penyerapan energy radiasi hυ

28

melakukan percobaan (Hendayana, 1994). Zeolit Y mempunyai kandungan logam Si dan Al. Di samping itu terdapat molekul air dan ion-ion yang dapat dipertukarkan seperti Na+, K+, Ca2+, Mg2+, Ba2+, Sr2+ dan Fe3+. Selain itu unsur-unsur yang ditentukan dengan AAS yaitu kandungan logam Ni dan Mo yang terdapat dalam katalis. Setiap unsur logam yang dideteksi menggunakan AAS mempunyai kondisi optimum yang berbeda-beda.

B. Kerangka Pemikiran

Perubahan energi Gibbs dan laju raksi kimia sangat dipengaruhi oleh suhu. Reaksi-reaksi dekomposisi hidrokarbon tidak dapat berlangsung pada suhu kamar karena reaksi dekomposisi pada suhu kamar mempunyai harga ΔG positif sehingga reaksi tidak dapat terjadi secara spontan. Peningkatan suhu akan mengakibatkan harga ΔG menjadi semakin negatif, maka pada suhu tinggi reaksi dekomposisi suatu senyawa hidrokarbon dapat berlangsung.

Tir batubara mengandung hidrokarbon fraksi ringan dan hidrokarbon fraksi berat. Pada dasarnya reaksi dekomposisi juga terjadi pada keduanya. Reaksi yang terjadi adalah reaksi dekomposisi hidrokarbon fraksi berat menjadi hidrokarbon dan reaksi reduksi hidrokarbon fraksi ringan menjadi gas. Suhu dan berat katalis akan mempengaruhi laju reaksi keduanya sehingga dengan variasi suhu dan berat katalis yang digunakan akan diperoleh hidrokarbon fraksi ringan optimum yang dihasilkan dari reaksi perengkahan tir batubara.

C. Perumusan Hipotesa

a. Pembentukan hidrokarbon fraksi ringan dari reaksi perengkahan tir batubara dipengaruhi oleh suhu. Dengan variasi suhu akan diperoleh kondisi optimum terbentuknya hidrokarbon fraksi ringan.

b. Dengan variasi berat katalis maka akan diperoleh kondisi optimum terbentuknya hidrokarbon fraksi ringan pada proses reaksi perengkahan tir batubara.

29

29 BAB III

METODOLOGI PENELITIAN

A. Metode Penelitian

Metode penelitian yang dilakukan adalah metode eksperimental di laboratorium untuk memperoleh data hasil. Penelitian ini meliputi tiga tahap, yaitu preparasi katalis Mo-Ni/zeolit Y untuk reaksi perengkahan, pirolisis batubara menjadi tir batubara dan perengkahan tir batubara. Selanjutnya sifat yang mendukung zeolit sebagai katalis dan tir batubara dianalisis.

B. Tempat dan Waktu Penelitian

Penelitian ini dilakukan di Laboratorium Kimia Dasar Fakultas MIPA Universitas Sebelas Maret dan Laboratorium Pusat Universitas Sebelas Maret Sub Laboratorium Kimia dan Sub Laboratorium Biologi yang dilakukan mulai bulan Agustus sampai dengan September 2009.

C. Alat dan Bahan

1. Alat –alat yang digunakan dalam penelitian ini : a. Seperangkat alat refluks

b. Seperangkat alat pembuat pellet katalis

c. Rotary evaporator IKA RV05 basicdengan Vacuum Pump V-700 d. Seperangkat alat-alat gelas

e. Desikator

f. Neraca analitik Sartorius A6 Gottingen

g. Reaktor Kalsinasi, Oksidasi, Reduksi dan uji katalitik

h. Furnace Thermoline 48000

i. Dual Thermometer RS-232 Computer Interface TM-915A j. Pemanas listrik

k. Gas Chromatography (GC) merk Hewlet Packard 5890 Series II l. Surface Area Analyzer (SAA) NOVA Ver 20

30

2. Bahan-bahan yang diperlukan dalam penelitian ini : a. Batubara (Bukit Asam Kalimantan Timur)

b. Zeolit NH4Y dari Tosoh Corporation Jepang

c. Akuades (Sub Lab Biologi Lingkungan UNS)

d. NH3 p.a E. Merck.

e. Na2SO4 anhidrat

f. Amonium heptamolibdat tetrahidrat[(NH4)6Mo7O24.4H2O] p.a E. Merck. g. Nikel (II) nitrat heksahidrat[Ni(NO3)2.6H2O] p.a E. Merck.

h. Gas N2, O2, H2 dari PT Samator, Surabaya i. Kertas saring Whatman 42

j. Silika Gel blue k. Glasswool l. Es dan garam

D. Prosedur Penelitian

1. Pembuatan Katalis Mo-Ni/Zeolit Y a. Preparasi Zeolit Y Awal

Material pengemban yang digunakan dalam penelitian ini adalah zeolit NH4Y yang berasal dari Tosoh Corporation, Jepang. Preparasi dilakukan dengan

tujuan untuk mengubah material pengemban zeolit NH4Y menjadi zeolit Y

melalui proses kalsinasi, yaitu dengan memanaskan zeolit NH4Y pada temperatur

550oC selama 1 jam di dalam furnace.

b. Pengembanan Logam Mo dan Ni Pada Zeolit Y Secara Impregnasi Terpisah

Pembuatan katalis bimetal dengan metode impregnasi terpisah dilakukan dengan memasukkan atau merendam zeolit Y ke dalam larutan prekursor Mo [(NH4)6Mo7O24.4H2O] dan Ni [Ni(NO3)2.6H2O] satu persatu dengan logam Mo

terlebih dahulu secara berurutan. Selanjutnya direfluks selama 4 jam pada temperatur 60oC dengan rincian 2 jam untuk merefluks 10 gram zeolit Y dalam larutan garam prekursor pertama yaitu Mo [(NH4)6Mo7O24.4H2O] sebanyak 0,98

31

Ni [Ni(NO3)2.6H2O] sebanyak 0,78 gram dan direfluks selama 2 jam lagi.

Penambahan garam prekursor dengan jumlah tertentu tersebut karena katalis Mo-Ni/Zeolit Y mempunyai karakteristik paling bagus dengan perbandingan tersebut berdasarkan pada penelitian sebelumnya. Sebagai pelarut ditambahkan aquades sebanyak 12 mL pada proses refluks yan pertama dan 3 mL aquades pada proses refluks yang kedua. Setelah direfluks, langkah selanjutnya adalah pengeringan katalis dari pelarut dengan alat rotary evaporator pada tekanan 72 mbar dan temperatur 85oC sampai katalis kering dan menjadi serbuk selama 10 jam. Kemudian dilakukan aktivasi terhadap katalis yang diperoleh, yaitu dengan kalsinasi yang dialiri gas N2 selama 3 jam, oksidasi dialiri gas O2 selama 2 jam

dan reduksi dengan dialiri gas H2 selama 2 jam.

Gambar 14. Diagram alat kalsinasi, oksidasi dan reduksi

a. Pengukur Temperatur

b. Pengatur Temperatur

c. Reaktor

d. Furnace

e. Gas

f. Regulator

g. Flow meter

a

b d

c

g f

32

2. Pembuatan Tir Batubara

Proses pirolisis batubara dikerjakan dengan cara memanaskan reaktor yang berisi batubara dengan berbagai ukuran, dengan temperatur 800oC. Hasil pirolisis berupa gas, cairan dan padatan (gas dan padatan tidak diteliti). Cairan yang terdiri dari tir batubara dan air dipisahkan dengan corong pisah. Tir batubara yang diperoleh kemudian ditambahkan Na2SO4 anhidrat untuk mengikat air yang masih

terkandung dalam tir untuk selanjutnya tir digunakan sebagai umpan (feed) pada reaksi perengkahan.

Gambar 15. Diagram reaktor pirolisis 3. Perengkahan Tir Batubara

33

batubara dimasukkan ke dalam reaktor umpan. Reaktor katalis dipanaskan pada suhu 200oC, kemudian setelah panasnya konstan, reaktor umpan dipanaskan sampai temperatur 700oC sambil dialiri gas H2 dengan kecepatan alir 10 ml/menit.

Proses perengkahan dilakukan hingga tidak ada lagi produk yang terbentuk. Hasil perengkahan kemudian dilewatkan pada sistem pendingin berupa campuran es dan garam. Proses ini diulang dengan variasi suhu reaktor katalis 250oC, 300oC, 350oC dan 400oC. Digunakan variasi suhu dengan rentang seperti tersebut dikarenakan zeolit akan teraktifkan untuk dapat menjadi suatu katalis pada suhu yang tinggi, sekitar 300oC. Sebelum dilakukan analisa terhadap Cairan Hasil Perengkahan (CHP) dengan Gas Chromatography (GC), pada CHP tersebut ditambahkan Na2SO4 anhidrat untuk menghilangkan kandungan air yang

terkandung dalam CHP. perengkahan tir batubara diulangi lagi dengan variasi berat katalis 3 gram dan 5 gram dengan perlakuan yang sama. Variasi berat katalis dimaksudkan untuk mengetahui bagaimana pengaruh berat katalis terhadap reaksi perengkahan.

Gambar 16. Diagram alat perengkahan

34

E. Teknik Pengumpulan Data

1. Karakterisasi Katalis

a. Keasaman total diukur menggunakan metode gravimetri uap basa amonia. Analisis ini dilakukan dengan pengukuran basa amonia yang mampu diserap oleh situs asam yang terdapat pada katalis untuk mengetahui pengaruh pengembanan logam Ni dan Mo terhadap keasaman katalis.

b. Kandungan logam zeolit diukur menggunakan alat Atomic Absorption Spectroscopy (AAS) di Balai Penyelidikan dan Pengembangan Kegunungapian Yogyakarta. Kandungan logam dalam katalis diperoleh berupa data porsentase logam dalam katalis. Data persentase berat kandungan logam Ni dan Mo hasil analisis digunakan untuk mengetahui kenaikan persentase berat logam Ni dan Mo dari zeolit Y awal dengan zeolit Y setelah diembani dengan logam Ni dan Mo.

c. Luas permukaan volume pori total dan rerata jejari pori diukur menggunakan alat Surface Area Analyzer (SAA) di BATAN Yogyakarta.

2. Pirolisis Batubara

Tir batubara hasil pirolisis dianalisis menggunakan Gas Chromatography

(GC) di Laboratorium Kimia Organik Universitas Gadjah Mada Yogyakarta. Tir batubara yang didapat dianalisis dengan GC untuk mendapatkan spektra kromatogram yang digunakan sebagai acuan untuk pembanding dalam menghitung kenaikan fraksi ringan pada produk yang dihasilkan dari reaksi perengkahan.

3. Reaksi Perengkahan

Hasil reaksi perengkahan dianalisis menggunakan Gas Chromatography

35

dengan cara membandingkan spektra produk hasil perengkahan dengan spektra tir batubara awal sehingga dari masing-masing variasi akan diketahui kondisi optimum reaksi perengkahan.

F. Teknik Analisa Data

a. Pengaruh aktivasi, modifikasi dan pengembanan logam Mo dan Ni terhadap peningkatan kualitas zeolit sebagai katalis perengkah dilakukan dengan analisis keasaman total, luas permukaan, rerata jejari pori dan volume pori. Keasaman total yaitu dengan

b. Kemampuan tir batubara hasil pirolisis sebagai umpan pada reaksi perengkahan, diketahui dengan analisa tir batubara menggunakan Gas Chromatography (GC).

36

BAB IV

HASIL PENELITIAN DAN PEMBAHASAN 1.Karakterisasi Katalis Mo-Ni/Zeolit Y

Karakter katalis dapat diketahui dengan melakukan karakterisasi terhadap katalis yang telah melalui proses aktivasi sebelumnya. Yusnani (2008) telah melakukan penelitian terhadap aktivasi katalis Mo-Ni/Zeolit Y dengan karakter katalis ditunjukan pada tabel 3.

Tabel 3. Karakter katalis Mo-Ni/Zeolit Y

Parameter H-Zeolit Y Mo-Ni/Zeolit Y

Mo 0,42 7,74

Ni 0,16 1,54

Kandungan Logam (%b/b)

Mo + Ni 0,58 9,28

Keasaman Total (mmol/g) 5,089 ± 0,268 7,713 ± 0,382 Luas Permukaan Spesifik (m2/g) 409,286 269,211

Volume Pori Total (10-3 cm3/g) 207,786 137,635 Rerata Jejari Pori (A0) 10,154 10,225

(Yusnani, 2008) Berdasarkan hasil karakterisasi menunjukan karakter katalis Mo-Ni/Zeolit Y mempunyai keasaman yang tinggi sehingga dimungkinkan mempunyai aktivitas katalitik yang tinggi terhadap reaksi perengkahan

2.Pembuatan Tir Batubara

37

Tabel 4. Hasil pirolisis batubara

Parameter Jumlah

batubara awal 2500 gram

air 1800 ml

destilat

tir batubara 300 ml arang batubara 1650 gram persentase tir batubara 11,316%

Pirolisis 2500 gram batubara yang digunakan menghasilkan destilat yang berupa tir batubara sebanyak 300 ml atau hanya 11,316% dibandingkan berat awal dari batubara yang digunakan perhitungan terdapat pada lampiran 3. Pirolisis yang dilakukan lebih banyak menghasilkan air sebagai hasil pirolisis karena batubara yang digunakan merupakan batubara golongan sub bituminus yang mengandung banyak air.

Analisa Gas Chromatography (GC) tir batubara menunjukkan kemungkinan terdapat fraksi ringan dari hidrokarbon didalamnya, namun dalam jumlah kecil. Tir batubara dimungkinkan banyak mengandung fraksi berat, sebab senyawa dalam batubara sangat komplek, sehingga perengkahan batubara perlu dilakukan untuk mendapatkan fraksi ringan dari batubara dengan tujuan untuk meningkatkan nilai guna dari batubara. Hasil penelitian Fatmawati (2003) menunjukkan bahwa tir batubara mempunyai karbon dengan rantai karbon C7-C20

yang dapat menjadi sumber hidrokarbon untuk reaksi pembentukan fraksi bensin (C7-C12) yang lebih banyak pada perengkahan tir batubara.

3.Perengkahan Tir Batubara a. Variasi Suhu

Cairan hasil perengkahan dianalisis menggunakan Gas Chromatography

38

produk cair diketahui dari besar luas area yang berada di bawah hidrokarbon dengan rantai C12. Peningkatan fraksi ringan yang diperoleh dari hasil

perengkahan dapat diketahui dari persamaan:

Gambar 17. Hubungan suhu dan peningkatan fraksi ringan total hasil perengkahan dalam variasi suhu

Gambar 17 menunjukkan hubungan antara suhu dengan peningkatan fraksi ringan hasil perengkahan untuk tiap variasi suhu dari 200oC hingga 400oC dengan berat katalis yang digunakan seberat 1 gram. Waktu yang digunakan untuk reaksi perengkahan adalah 75 menit. Penambahan luas area fraksi ringan terbesar diperoleh pada suhu 350oC dengan penambahan fraksi ringan sebesar 9,78% dari total fraksi awal. Kenyataan ini memperlihatkan bahwa reaksi perengkahan memang memerlukan suhu tinggi, namun tidak selamanya suhu tinggi dapat menjamin perengkahan akan terjadi optimum. Hal ini terlihat dari menurunnya besar peningkatan fraksi ringan pada reaksi yang terjadi pada suhu 400oC.

luas area GC fraksi ringan berat produk peningkatan fraksi ringan (%b/b) =

39

Perkembangan distribusi hasil perengkahan yang terjadi setiap waktu ditunjukkan pada Gambar 18 membuktikan bahwa reaksi perengkahan banyak terjadi pada awal-awal reaksi, artinya bahwa reaksi pembentukan fraksi ringan dari reaksi perengkahan efektif terjadi pada awal reaksi. Hal ini dikarenakan seiring bertambahnya waktu maka reaktan tersisa merupakan fraksi berat dengan berat molekul lebih besar dan katalis sudah tertutup kokas yang menyebabkan pori-pori katalis menyempit sehingga menyebabkan reaktan yang akan melewatinya terhambat. Selain itu, semakin bertambahnya waktu maka kemampuan katalis untuk merengkahkan batubara juga semakin turun karena berhubungan dengan umur katalis.

Gambar 18. Distribusi peningkatan fraksi ringan hasil perengkahan pada tiap variasi suhu tiap waktu

Distribusi peningkatan fraksi ringan hasil perengkahan dipengaruhi oleh suhu dan waktu atau lama proses perengkahan. Kondisi optimum distribusi fraksi ringan pada setiap suhu berubah seiring dengan bertambahnya waktu dan hasil yang ditunjukkan berbeda untuk setiap suhu seperti terlihat pada Gambar 18.

40

Pada suhu 250oC dan 300oC diperoleh pola hasil perengkahan yang sama, yaitu kondisi optimum diperoleh pada waktu 15 menit kedua (setelah 30 menit). Hal ini dimungkinkan reaksi perengkahan pada 15 menit pertama, produk yang dihasilkan banyak yang terpecah menjadi fraksi ringan yang berwujud gas dengan jumlah karbon C1 hingga C4 sehingga tidak dapat tercairkan karena terlalu ringan.

Setelah itu reaksi berlangsung seperti sebelumnya dengan produk yang dihasilkan semakin sedikit seiring bertambahnya waktu reaksi.

Pada suhu 350oC dicapai kondisi optimum reaksi perengkahan yang dibuktikan dengan produk atau peningkatan fraksi ringan yang paling besar dibandingkan reaksi dengan variasi suhu yang lain. Produk terbanyak juga dihasilkan pada 15 menit awal reaksi. Pada 15 menit kedua produk yang dihasilkan turun, namun pada 15 menit ketiga produk yang dihasilkan bertambah kembali. Kemudian seiring bertambahnya waktu reaksi, produk yang dihasilkan mengalami penurunan yang cukup drastis.

Pada suhu 400oC reaksi yang terjadi menunjukkan pola yang sama, yaitu kondisi optimum akan dicapai pada awal reaksi kemudian produk yang dihasilkan semakin turun seiring dengan bertambahnya waktu. Dengan kondisi seperti ini dapat disimpulkan bahwa reaksi perengkahan tir batubara membutuhkan suhu yang tinggi yaitu 350oC untuk memperoleh hasil optimum yang ditunjukkan dengan menghasilkan fraksi ringan hasil perengkahan yang paling besar.

41

b. Variasi Berat Katalis

Pada penelitian ini, dari kondisi optimum yang diperoleh, yaitu reaksi perengkahan pada suhu 350oC dapat dilakukan variasi berat katalis dengan tujuan untuk mengetahui pengaruh penambahan berat katalis terhadap produk hasil perengkahan yang dihasilkan. Reaksi hanya dilakukan pada suhu 350oC karena kondisi optimum reaksi perengkan dicapai pada suhu tersebut sehingga diharapkan hasil maksimal terjadi pada variasi suhu tersebut. Pengaruh ini dapat dilihat dari besar konversi berat fraksi ringan yang dihasilkan dari perengkahan dengan menggunakan variasi berat katalis yang ditunjukkan pada Gambar 19. Perhitungan yang dilakukan sama dengan perhitungan dengan variasi suhu.

Gambar 19. Peningkatan fraksi ringan total hasil perengkahan dengan variasi berat

katalis

42

Distribusi dari peningkatan fraksi ringan hasil reaksi perengkahan masing-masing variasi suhu untuk setiap 15 menit selama proses perengkahan berlangsung hingga selesai ditunjukkan pada Gambar 20.

Gambar 20. Distribusi peningkatan fraksi ringan hasil perengkahan dalam variasi berat katalis tiap waktu

44

44 BAB V

KESIMPULAN DAN SARAN

A. Kesimpulan

Dari hasil penelitian dan pembahasan yang telah dilakukan, dapat diambil kesimpulan:

1. Pembentukan hidrokarbon fraksi ringan dari reaksi perengkahan tir batubara dipengaruhi oleh suhu. Semakin tinggi suhu, reaksi perengkahan semakin optimal. Setelah mencapai kondisi optimum reaksi akan kembali turun. Perengkahan tir batubara menghasilkan produk hidrokarbon fraksi ringan terbaik pada suhu 350oC, yaitu dengan penambahan fraksi ringan sebesar 9,78% dari jumlah fraksi total tir batubara awal.

2. Berat katalis yang digunakan berpengaruh terhadap hasil reaksi perengkahan. Semakin banyak katalis yang digunakan, produk yang dihasilkan dari reaksi perengkahan juga semakin meningkat. Dari penelitian ini, kondisi optimum reaksi perengkahan diperoleh pada saat katalis yang digunakan sebanyak 5 gram dengan peningkatan jumlah produk fraksi ringan yang dihasilkan sebanyak 14,32% dari jumlah fraksi total tir batubara awal.

3. Distribusi hasil reaksi perengkahan terjadi pada awal reaksi. Seiring dengan bertambahnya waktu reaksi perengkahan, jumlah produk yang dihasilkan juga akan semakin menurun.

B. Saran

1. Perlu dilakukan perengkahan tir batubara dengan variasi laju alir gas pembawa reaktan untuk mengetahui pengaruh dari laju alir gas.