TUGAS Kelompok

PERANCANGAN TATA LETAK FASILITAS

Pabrik Mikro/Sub-Mikro Silika

Disusun Oleh:

NAMA : Tri Furna Adhi 41613010056

Nur Aini 41613010057 Bagus Setiawan 41613010027 Vitta Shela 41613010053 Yoga Pratama 416130100 Febri Abda 416130100 Nur Rohim 416130100

FAKULTAS TEKNIK

PROGRAM STUDI TEKNIK INDUSTRI UNIVERSITAS MERCU BUANA

KATA PENGANTAR

Segala puji serta syukur bagi Allah SWT karena karunia rahmat dan ridhonya sehingga kelompok kami dapat menyelesaikan makalah mata kuliah Perancangan Tata Letak Fasikitas dengan sebaik-baiknya.

Dalam menyelesaikan makalah ini, penulis banyak mendapat bantuan, bimbingan, dan dukungan dari pihak universitas maupun luar universitas. Dalam kesempatan ini penulis ingin menyampaikan terima kasih kepada pihak yang telah memberi bantuan ,bimbingan, dan dukungan kepada penulis sehingga makalah ini tertata dengan baik. Penulis berterima kasih kepada :

1. Orang tua yang senantiasa memberikan do’a, dukungan, serta memberikan motivasi dan senantiasa mengingatkan betapa pentingnya mencari ilmu pengetahuan.

2. Agus Ismail, M.eng. selaku Dosen pengajar mata kuliah Perancangan Tata Letak Fasikitas. 3. Teman-teman mahasiswa Universitas Mercu Buana Fakultas Teknik Program Studi Teknik

Industri yang telah membantu memberikan dukungan moral dalam pembuatan makalah ini. Penulis menyadari keterbatasan dan banyak kekurangan dalam penyusunan makalah ini, penulis akan selalu terbuka dalam menerima kritik dan saran yang bersifat membangun serta mampu menunjang pada perbaikan dan penyempurnaan penulisan makalah ini.

Akhirnya atas segala kerendahan hati penulisi beharap semoga makalah ini dapat bermanfaat bagi penulis khususnya dan bagi teman-teman mahasiswa Universitas Mercu Buana pada umumnya.

Jakarta, November 2016

BAB I PENDAHULUAN

Masalah tata letak fasilitas merupakan salah satu faktor yang berperan penting dalam peningkatan produktivitas perusahaandalam dunia industry PT.XX. merupakan salah satu industri Silica di Banten, yang bergerak dalam bidang pembuatan Silica Powder. Saat ini tata letak bagian produksi masih belum ditentukan. Hal tersebut dapat dilihat dari penempatan mesin yang tidak beraturan, dimana mesin yang seharusnya berdekatan diletakkan berjauhan dan mesin yang seharusnya berjauhan diletakkan berdekatan.Selain itu luas lahan di lantai produksi yang tersedia saat ini belum sesuai dengan kebutuhan yang ditandai dengan terdapatnya beberapa lokasi produksi yang letaknya berjauhan. Untuk itu kami berencana untuk memindahkan lahan produksi serta menata ulang tata letak antar mesin dan gudang pada lahan yang lebih luas. Alat material handling juga dibutuhkan untuk perpindahan karena lokasi produksi yang akan dibuat memiliki lahan yang lebih luas dikarenakan saat ini proses perpindahan masih dilakukan manual oleh tenaga kerja manusia. Alat material handling yang cocok untuk digunakan adalah hand truck.

Pada saat ini aliran proses produksi ada yang terlihat kurang baik sehingga kurang efektif dan efisiennya pekerjaan yang dilakukan serta terlalu sempit ruang pergerakan para pekerja membuat pekerja kurang nyaman saat menjalankan tugasnya.Tujuan penelitian kami adalah menghasilkan rancangan tata letak mesin di lantai produksi menggunakan metode konvensional dengan kriteria minimasi total ongkos material handling di PT.XX. Metode yang digunakan untuk menata ulang fasilitas-fasilitas yang terdapat pada perusahaan adalah metode konvensional dan. Metode konvensional dipilih karena sederhana dan mudah dipahami serta berdasarkan data kuantitatif.

1.1 Identifikasi Masalah

segera dibenahi.Karena aliran proses produksi masih terlihat bolak-balik, sehingga mengganggu produktivitas kerja karyawan dan juga dapat mengurangi keefektifan dan keefisienan pada saat proses produksi berlangsung. Masalah ini cobadiatasi dengan dilakukan penataan ulang tata letak yang ada pada saat ini pada lahan baru yang lebih luas, sehingga aliran proses produksi dapat berjalan dengan lancar. Hal ini akanmenjadi solusi bagi PT.XX dan diharapkan memberikan dampak yang sangat baik untuk semua pihak dimasa yg akan datang.

1.2 Studi Literatur

Studi literatur digunakan sebagai dasar dalam perumusan dan pemecahan masalah yang ada guna mendukung segi konsep dan metode yang berkaitan dengan kasus yang diteliti.Studi literatur juga dapat membantu dalam memberikan analisis yang tepat dan akurat sesuai literatur yang digunakan. Pelaksanaan pengambilan studi literatur dilakukan dengan berbagai cara, seperti mengutip dan mengambil teori ataupun konsep baik yang bersumber dari buku-buku dan jurnal yang berkaitan dengan perancangan tata letak fasilitas yang berorientasi pada aktifitas konstruksi layout.

1.3 Pengumpulan Data

Tahap ini dilakukan pengumpulan data yang mendukung penyelesaian permasalahan. Data yang dibutuhkan antara lain : (a) Peta Proses Operasi, (b) Data Fasilitas, Nama Mesin, Dimensi Mesin serta Jumlah Mesin yang Dibutuhkan, (c) Data alat material handlingyang digunakan.

1.4 Pengolahan Data

Pengolahan data ini dilakukan menggunakan teknik konvensional. Penggunaan untuk perolehan hasilnya.

1.5 Kesimpulan dan Saran

Kesimpulan yang di ambil merupakan jawaban dari tujuan serta saran yang diberikan untuk perusahaan dimana dilakukan penelitian.

1. What:

Produk yang akan dibuat adalah Silika Powder dalam bentuk tepung berukuran miro dan sub-mikro meter seperti gambar di bawah ini:

2. How:

Proses produksi dilakukan dengan melalui beberapa tahapan sbb:

Dengan bahan baku yang dibutuhkan:

Pasir Silika

Asam Kuat (1 macam)

Basa Kuat (1 macam)

Serta utilitas yang dibutuhkan:

Listrik untuk menggerakkan mesin dan kebutuhan office

Gas untuk pembakaran

Silika 98% Ball Mill Reaktor Mixer Dewatering

Screen

Silika 99% Tungku

Air digunakan pada proses pencucian menggunakan reaktor

proses produksi terus menerus (continues) adalah paling cocok untuk pola layout ini terutama bagi produk yang dibuat dalam jumlah yang besar.

Sifat-sifat layout garis / layout produk:

a. Macam produk yang dihasilkan sedikit dan kuantitas dari setiap macam banyak.

b. Mesin yang dipakai biasanya bersifat khusus, yang hanya dapat mengerjakan satu macam pekerjaan sesuai kebutuhan pada penempatan mesin.

c. Tenaga yang diperlukan adalah tenaga kerja khusus, yang sesuai dengan kebutuhan mesin yang dilayani.

d. Kualitas hasil produksi banyak ditentukan oleh mesin e. Memiliki keseimbangan kapasitas mesin.

Kebaikan layout garis: a. Biaya produksi lebih murah b. Pengawasan lebih rendah

c. Transportasi barang dalam pabrik lebih mudah. Kelemahan layout garis:

a. Apabila terjadi kemacetan pada salah satu mesin, akan menyebabkan kemacetan seluruh kegiatan pabrik.

b. Nilai investasi mahal, karena mesin yang digunakan merupakan mesin khusus.

c. Kurang fleksibel, karena satu layout hanya dapat membuat satu macam barang saja dalam jangka panjang.

d. Untuk dapat bekerja secara efisien, biasanya volume produksinya harus banyak.

1. Data yang berkaitan dengan rancangan produk : 2. gambar kerja

3. Operation Process Chart 4. daftar komponen

5. bill of material, 6. prototype

Metode analisa aliran material • Peta proses operasi • Diagram alir • Peta aliran proses • From-to-chart

• Activity relationship diagram (ARC)

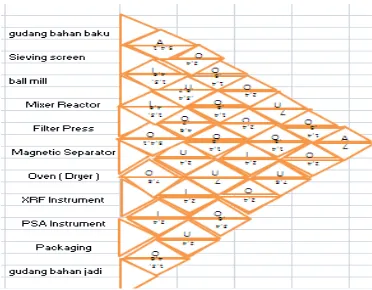

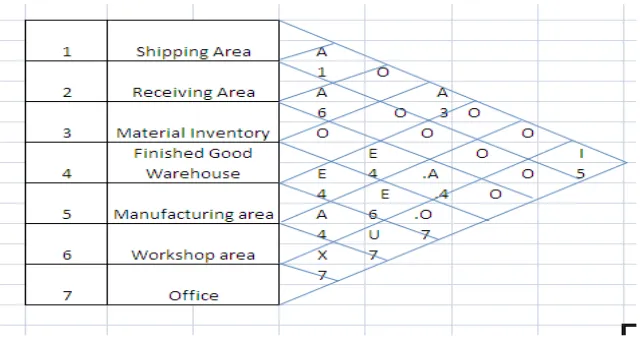

Activity Relationship Chart dikembangkan untuk menentukan derajad kedekatan (degree of closeness). Degree of closeness menjelaskan perlu tidaknya satu bagian ditempatkan berdekatan dengan bagian lain, dan hal ini tergantung pada derajad hubungan kedua bagian tersebut. Degree of closeness dibedakan atas 6 tingkatan yaitu mutlak berdekatan, sangat penting berdekatan, penting berdekatan, tidak ada kepentingan berdekatan, tidak perlu berdekatan dan tidak diinginkan berdekatan. Misalnya dua bagian dikatakan sangat penting berdekatan karena keduanya sharing dalam penggunaan fasilitas operasi.

Activity Relationship Chart dikembangkan oleh Robert Muther dengan format seperti terlihat dalam gambar. Untuk menggambarkan derajad kedekatan hubungan antar seluruh kehiatan atau bagian digunakan simbol-simbol A, E, I, O, U, X seperti terlihat dalam gambar, yaitu:

O = Ordinary yaitu hubungan bersifat biasa-biasa saja U = Undesirable yaitu hubungan yang tidak diinginkan X = Hubungan yang sangat tidak diinginkan

Penggunaan simbol- simbol di atas adalah sebagai berikut. Jika suatu bagian misalnya receiving area dan bagian lain misalnya shipping area karena keduanya harus sharing dalam penggunaan fasilitas bongkar muat maka hubungan antar keduanya dinyatakan dengan simbol A yang berarti kedua area tersebut mutlak ditempatkan berdekatan dalam rancangan layout. Sebaliknya antar area kantor dan workshop sangat tidak diinginkan berdekatan karena di samping menimbulkan lingkungan yang kotor, workshop juga mengeluarkan suara bising. Dengan demikian, kedua bagian tersebut itu diberi simbol X yang berarti tidak diinginkan berdekatan.

Alasan mengenai sifat kedekatan dijelaskan dengan angka-angka seperti ditunjukkan dalam Tabel. Misalnya angka 1 menyatakan kedua bagian sharing dalam penggunaan fasilitas, angka 2 menyatakan sharing dalam penggunaan karyawan, angka 3 menyatakan kedua bagia menangani kegiatan (proses operasi) yang berurutan dan seterusnya. Jenis banyaknya alasan ditentukan oleh karakteristik fasilitas bersangkutan.

2.1. Definisi Dan Ruang Lingkup

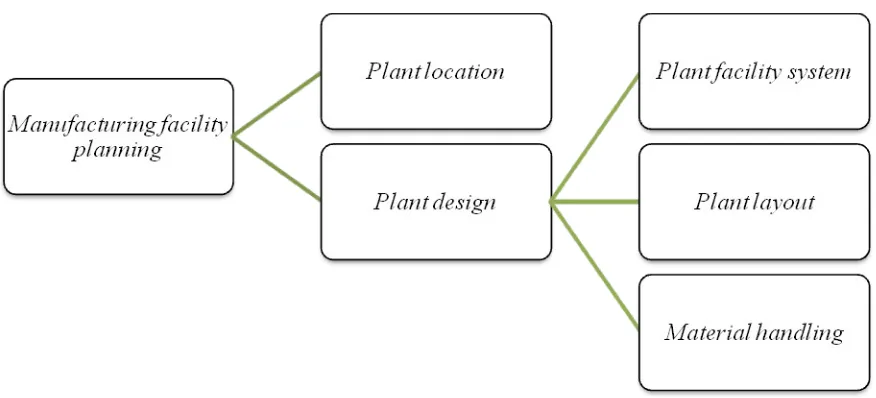

Perencanaan fasilitas meliputi fasilitas, tata letak fasilitas, dan pemindahan bahan (material handling). Tompkins, et all secara diagramatik memperlihatkan cakupan perencanaan fasilitas pada berbagai tipe organisasi sebagai berikut :

Gambar 1.1. Perencanaan fasilitas TUJUAN Tata letak

• Memanfaatkan area yang ada

• Pendayagunaan pemakaian mesin, tenaga kerja dan fasilitas produksi lebih besar • Meminimumkan material handling

• Mengurangi waktu tunggu dan mengurangi kemacetan

• Memberikan jaminan keamanan, keselamatan dan kenyamanan bagi pekerja • Mempersingkat proses manufaktur

2.2. Proses Perencanaan Fasilitas

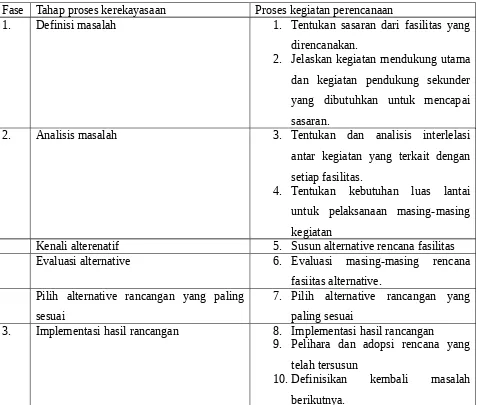

Mengikuti kerangka dasar proses kerekayasaan, perencanaan fasilitas terbagi dalam 3 fase seperti terlihat dalam table 1.1 .

Tabel 1.1. kerangka Dasar Proses Perencanaan Fasilitas

Fase Tahap proses kerekayasaan Proses kegiatan perencanaan

1. Definisi masalah 1. Tentukan sasaran dari fasilitas yang direncanakan.

2. Jelaskan kegiatan mendukung utama dan kegiatan pendukung sekunder yang dibutuhkan untuk mencapai sasaran.

2. Analisis masalah 3. Tentukan dan analisis interlelasi antar kegiatan yang terkait dengan setiap fasilitas.

4. Tentukan kebutuhan luas lantai untuk pelaksanaan masing-masing kegiatan

Kenali alterenatif 5. Susun alternative rencana fasilitas Evaluasi alternative 6. Evaluasi masing-masing rencana

fasiitas alternative. Pilih alternative rancangan yang paling

sesuai

7. Pilih alternative rancangan yang paling sesuai

3. Implementasi hasil rancangan 8. Implementasi hasil rancangan 9. Pelihara dan adopsi rencana yang

telah tersusun

10. Definisikan kembali masalah berikutnya.

Faktor lokasi fasilitas sering kali sangat menentukan kenberhasilan atau keberlanjutan hidup suatu perusahaan. Faktor-faktor yang perlu dipertimbangkan untuk menentukan lokasi fasilitas yang menguntungkan yaitu:

Kemudahan untuk mendapatkan tenaga kerja yang terampil Biaya tenaga kerja

Biaya untuk mendapatkan bahan baku dan bahan-bahan lainnya

Ketersediaan fasilitas tranportasi seperti kereta api, pelabuhan, dan bandara Jarak jangkauan ke pasar

Jarak jangkauan pemasok

Ketersediaan utulitas (listrik, air, dan lain-lain) Ketersediaan fasilitas umum

Ketersediaan lembaga-lembaga keuangan Tinggi rendahnya beban pajak

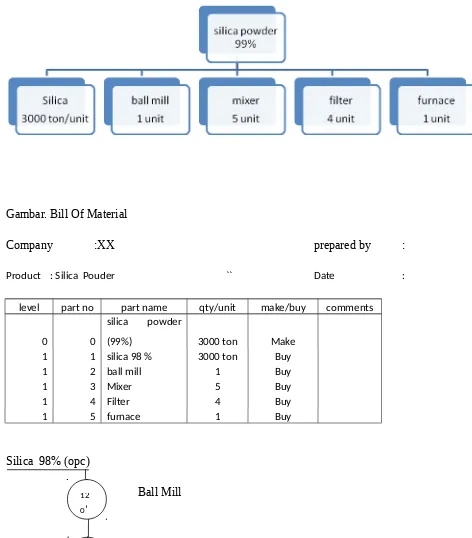

Gambar. Bill Of Material

Company :XX prepared by :

Product : Silica Pouder `` Date :

level part no part name qty/unit make/buy comments

0 0

silica powder

(99%) 3000 ton Make

1 1 silica 98 % 3000 ton Buy

1 2 ball mill 1 Buy

1 3 Mixer 5 Buy

1 4 Filter 4 Buy

1 5 furnace 1 Buy

Silica 98% (opc)

Ball Mill

Mixer

Filter Press digunakan untuk permasalahan yang sulit untuk dikuantifikasikan dengan menggunakan pembobotan (Wi) kriteria penentu (i) dan pemberian skor terhadap alternatif (j) berdasarkan kriteria penentu (Yij).

Langkah-langkah rangking procedure :

1. Tentukan alternatif-alternatif lokasi yang akan dipilih ( j )

2. Identifikasi faktor-faktor penentu ( Yij ) yang relevan dalam penentuan lokasi pabrik.

3. Pemberian bobot dari masing-masing faktor penentu berdasarkan derajat kepentingan ( Wi ).

4. Pemberian skor (nilai) terhadap tiap alternatif lokasi ( j ) berdasarkan masing- masing faktor penentu ( Yij ), Skala penilaian menggunakan nilai 0 – 10 point, dengan nilai 10 sebagai point terbesar,

5. Tentukan total nilai dari masing-masing alternatif lokasi (Zj) dengan cara mengalikan bobot dari tiap faktor penentu dengan skor dari tiap alternatif lokasi,

Zj = (Wi x Yij)

Alternatif lokasi yang memiliki total nilai (Zj) terbesar sebagai alternatif terbaik yang dipilih,

PT, “X” ingin melakukan ekspansi pabrik dengan beberapa alternatif lokasi sbb : Alternatif lokasi 1 = Banten

Alternatif lokasi 2 = Pasuruan Alternatif lokasi 3 = Riau

Terdapat 3 faktor penentu yaitu Ketersedian bahan baku, Tenaga Kerja dan Transportasi,

Dari ketiga faktor penentu tersebut diberikan bobot sbb : Ketersedian bahan baku = 40%

Tenaga Kerja = 35% Total = 100%

Transportasi = 25%

Langkah selanjutnya adalah penentuan total nilai dari masing-masing alternatif lokasi : Zbanten = (40% x 8) + (35% x 7) + (25% x 9) = 7,9

ZPasuruan = (40% x 5) + (35% x 8) + (25% x 7) = 6,55 ZKrian = (40% x 7) + (35% x 4) + (25% x 8) = 6,2

Sehingga dihasilkan total nilai terbesar adalah lokasi banten dengan total nilai 7,9, sehingga banten dipilih sebagai lokasi pendirian pabrik sebagai.

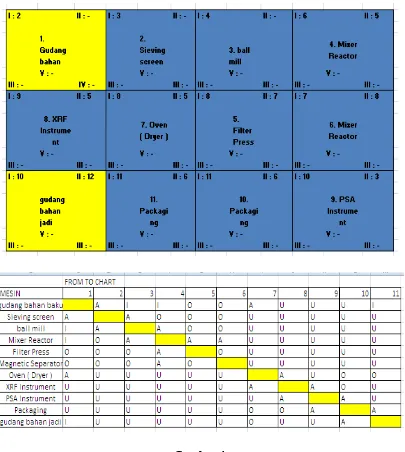

3.1 Pengolahan Data Menggunakan Teknik Konvensional 3.1.1 Perhitungan Kebutuhan Luas Lantai

Tabel mengenai perhitungan kebutuhan luas lantai dapat dilihat pada Tabel 1. Tabel 1. Kebutuhan Luas Lantai

3.1 Pengolahan Data Menggunakan Teknik Konvensional

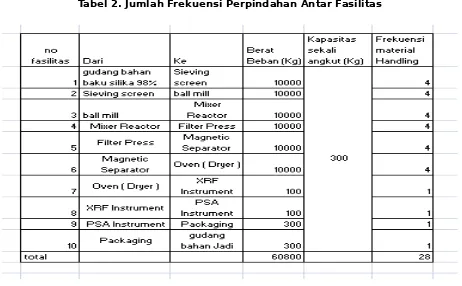

Jumlah Frekuensi Perpindahan Antar Fasilitas

Jumlah frekuensi perpindahan antar fasilitas dapat dilihat pada Tabel 2.

Tabel 2. Jumlah Frekuensi Perpindahan Antar Fasilitas

Perhitungan Jarak Antar Mesin dan Gudang

Perhitungan Jarak Tempuh Besarnya nilai jarak tempuh didapat dari perkalian jumlah frekuensi perpindahan antar fasilitas dengan jarak antar fasilitas.Hasil perhitungan jarak tempuh tersebut dapat dilihat pada Tabel 3.

Contoh Perhitungan:

OMH (Rp) = Jarak Tempuh (m) x OMH(Rp) = 27804 m x Rp1,208 = Rp 33.587.232

Skala Prioritas

maka langkah selanjutnya adalah membuat tabel skala prioritas.Tabel ini digunakan untuk mengetahui kedekatan antar mesin.Skala prioritas tersebut dapat dilihat

Activity Relationship Diagram (ARD) Setelah mengetahui kedekatan antar fasilitas melalui skala prioritas maka langkah selanjutnya adalah membuat activity relationship diagram.Diagram

GAMBAR ARC LAYOUT PABRIK

Symbol Derajat Hubungan A Mutlak berdekatan

E Sangat penting berdekatan I Penting berdekatan O Tidak ada alasan khusus U Tidak perlu berdekatan X Tidak diinginkan pendekatan

Kode Alasan Hubungan

1 Menggunakan peralatan yang sama

2

Menggunakan personalia yang sama

ARC LAYOUT PABRIK

Ket:

- - - - (derajat hubungan rendah)

____ (derajat hubungan moderat/sedang) (derajat hubungan Tinggi)

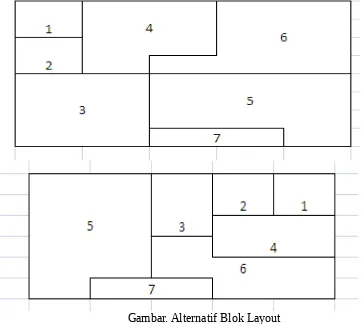

No Bagian

Luas lantai (m2)

1 Shipping area 1000

2 Receiving Room 1000

3 Material inventory 1500

4 Product warehouse 1500

5

Manufacturing

building 20000

6 Workshop building 5000

7 Main office 600

Gambar. Alternatif Blok Layout

BAB VI PENUTUP

Kami menyadari keterbatasan dan banyak kekurangan dalam penyusunan makalah ini, kami akan selalu terbuka dalam menerima kritik dan saran yang bersifat membangun serta mampu menunjang pada perbaikan dan penyempurnaan penulisan makalah ini.

Referensi

Dosen Tim. (2009). “Perancangan Tata Letak Fasilitas”. Surabaya: Universitas Wijaya Putra. Hadiguna, R.A. dan Setiawan, H.(2008). Tata Letak Pabrik”, Yogyakarta, Andi.

Kamus Industri. 2012. “definisi dan ruang lingkup perencanaan”, di akses: http://kamusindustri.blogspot.co.id/2012/05/definisi-dan-ruang-lingkup-perencanaan.html. 2016

Heizer J. and Render B. (2010). “Operations Management,10 Edition”, Pearson Education, Inc. Publishing as Prentice Hall.

Tompkins, White dan Bozer. (2010). “Facilites Planning, 4 Edition”, New York: John Wiley & Sons.

Yudha, K.P. 2012.”Jenis-jenis tata letak serta kelebihan”. Di akses :