1.1 Latar Belakang Pelaksanaan PKL

Sebagaimana dijelaskan pada pasal 15 Undang-Undang Sisdiknas

No. 20 Tahun 2003, bahwa Sekolah Menengah Kejuruan merupakan

pendidikan menengah yang mempersiapkan peserta didik terutama untuk

bekerja dalam bidang yang ditekuni. Sejalan dengan itu, keberadaan

SMK Analis Kimia YKPI Bogor yang telah menyelenggarakan

pendidikan dan latihan sejak tahun 2000/2001 mempunyai visi yaitu

menjadi institusi pendidikan yang menghasilkan tenaga analis kimia yang

kompeten dan religius, dengan salah satu misinya yaitu “menyiapkan

siswa menjadi analis kimia tingkat menengah yang terampil dan

mandiri”.

Salah satu upaya untuk mencapai visi dan misi SMK Analis Kimia

YKPI secara khusus dan tujuan pendidikan SMK secara umum, maka

suatu keharusan untuk membangun, membina, dan mengembangkan

kemitraan antara SMK Analis Kimia YKPI dengan dunia industri dan

institusi lain yang terkait dan ada hubungannya dengan pekerjaan seorang

analis kimia.

Salah satu kemitraan yang perlu dibina antara sekolah dengan

institusi terkait melalui Praktik Kerja Lapangan (PKL) atau praktik kerja

industri (Prakerin) yang mewajibkan para siswa kelas IV, tepatnya pada

semester VII. Melalui PKL/Prakerin selain siswa dapat meningkatkan

pengetahuan, kemampuan dan keterampilan dalam hal metode analisis

dan penggunaan instrumen yang modern untuk analis kimia, juga dapat

menumbuhkan dan meningkatkan wawasan siswa dalam hal-hal yang

termasuk ruang lingkup dunia kerja, antara lain organisasi dan disiplin

kerja, sehingga dengan PKL seorang siswa menjadi lebih siap utnuk

memasuki dunia kerja yang sebenarnya.

Salah satu institusi yang memberikan kesempatan bagi siswa siswi

SMK Analis Kimia YKPI Bogor dapat melaksanakan PKL yaitu PT

GMF AeroAsia. Perusahaan ini merupakan satu institusi yang bergerak

1.2 Tujuan pelaksaaan PKL

1.2.1 Tujuan Umum Pelaksanaan PKL Tujuan umum pelaksanaan PKL yaitu :

1. Sebagai salah satu syarat untuk menyelesaikan pendidikan tingkat

akhir di SMK Analis Kimia YKPI Bogor.

2. Meningkatkan pengetahuan, kemampuan dan keterampilan untuk

bekal kerja sebagai analis kimia.

3. Meningkatkan pengetahuan dan keterampilan siswa dalam

penggunaan instrumen yang lebih modern untuk analis kimia

dibandingkan dengan fasilitas yang ada di sekolah.

4. Menumbuhkan dan meningkatkan wawasan siswa tentang hal-hal

yang termasuk ruang lingkup dunia kerja, antara lain Struktur

Organisasi, Disiplin Kerja, Sistem Kerja, Lingkungan dan

Keselamatan Kerja.

5. Memberikan pengalaman kerja kepada siswa tentang dunia kerja

sebelum terjun ke dalamnya.

6. Memperluas wawasan siswa mengenai masyarakat industri termasuk

berbagai aspek di dalamnya.

7. Memperkenalkan calon lulusan tenaga analis kimia SMK Analis

Kimia YKPI Bogor kepada instansi PKL.

8. Mendapatkan masukan dan umpan balik untuk mengembangkan dan

meningkatkan kualitas pendidikan serta latihan di SMK Analis

1.2.1 Tujuan Khusus Pelaksanaan PKL Tujuan khusus pelaksanaan PKL yaitu :

1. Untuk melakukan Analisa Larutan Plating.

2. Untuk mengetahui Pengujian Chemichal dan Mechanical.

1.2.2 Tujuan Penulisan Laporan

Setelah melaksanakan PKL, siswa diharuskan membuat laporan, yang

bertujuan untuk :

1. Pertanggungjawaban kepada pihak sekolah atas pelaksanaan Praktik

Kerja Lapang (PKL).

2. Mengembangkan pengetahuan siswa dalam mengumpulkan data,

baik yang bersumber dari buku-buku maupun hasil konsultasi

langsung dengan pembimbing dan mengelola kembali sehingga

dapat dituangkan dalam wujud laporan.

3. Menambah daya nalar siswa, terutama dalam mengevaluasi dan

membahas data-data analisis.

1.3 Waktu dan Tempat Pelaksanaan PKL

Praktik Kerja Lapang ini dilaksanakan selama tiga bulan terhitung

sejak tanggal 18 Juli 2016 sampai dengan 18 Oktober 2016 di

Laboratorium Pengujian PT GMF AeroAsia, Engine Maintenance Shop,

2.1 Sejarah Perusahaan

Garuda Indonesia merupakan maskapai penerbangan nasional terbesar dan telah diakui oleh dunia maskapai penerbangan internasional. Sejak dibangun 1949, Garuda Indonesia selalu melakukan pengembangan untuk meningkatkan kualitas kinerja dan keandalan maskapai. Salah satu pengembangannya yaitu tahun 1984 dengan berdirinya Garuda Maintenance Facility Support Center sebagai pusat perawatan pesawat untuk maskapai Garuda sendiri maupun maskapai lain.

Tahun 1996, Garuda Maintenance Facility Support Center ditransformasikan menjadi SBU (Strategic Bussiness Unit) bernama Garuda Maintenance Facility yang tetap berdiri di bawah naungan maskapai penerbangan Garuda Indonesia. Hingga kemudian, tahun 2002, Garuda Maintenance Facility Support Center dijadikan perusahaan mandiri dengan nama yang kita kenal sekarang sebagai PT Garuda Maintenance Facility (GMF) AeroAsia.

PT GMF AeroAsia menempati area seluas 115 hektar di area Bandara Internasional Soekarno-Hatta, Tangerang. Area seluas itu menjadikan GMF sebagai fasilitas perawatan pesawat dengan area terluas di Asia. Dengan bantuan sumber daya manusia lebih dari 2500 orang, PT GMF AeroAsia telah mampu melayani berbagai perawatan terhadap bermacam jenis pesawat. Bahkan hingga kini, PT GMF AeroAsia terus melakukan pengembangan baik dalam fasilitas dan kapabilitas. Selain itu, PT GMF AeroAsia sudah mengembangkan proyek pengembangan kapabilitas pada mesin CFM56-7 (engine Boeing 737 NG) sehingga PT GMFAeroAsia dapat melakukan proses overhaul CFM56-7 hingga ke tingkat piece part.

PT GMF AeroAsia berhasil menyabet berbagai macam pengakuan berupa sertifikat dari berbagai asosiasi penerbangan baik nasional maupun internasional, seperti DKPPU, EASA, FAA, dan sebagainya.

2.2 Visi dan Misi Perusahaan 2.2.1 Visi PT GMF AeroAsia

PT. GMF AeroAsia menetapkan visi menjadi perusahaan Top 10 MRO (Maintenance Repair Organization) dunia di 2020.

2.2.2 Misi PT GMF AeroAsia

Visi tersebut kemudian coba diejawantahkan melalui misi PT GMF AeroAsia. Misi tersebut adalah menyediakan solusi pesawat terbang yang terpadu dan handal sebagai kontribusi dalam mewujudkan lalulintas udara yang aman dan menjamin kehidupan manusia.

2.3 Daerah Operasional

Gambar 2.1 Letak PT GMF AeroAsia di Bandara Soekarno-Hatta Sumber: www.google.com

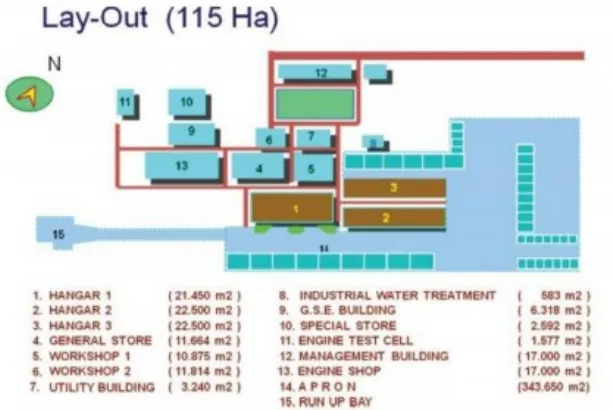

Gambar 2.2 Lay-Out PT GMF AeroAsia Sumber: Engine Shop GMF Learning Center Unit

Berdiri di atas lahan seluas 115 ha, PT GMF AeroAsia memiliki berbagai fasilitas pendukung proses terintegrasi perawatan pesawat.

Fasilitas-fasilitas tersebut diantaranya:

A. Hangar

GMF memiliki 4 buah hangar yang memiliki berbagai macam fasilitas penunjang perawatan atau pemeriksaan yang ditawarkan GMF. Keempat hanggar tersebut juga dilengkapi berbagai macam peralatan penunjang seperti crane, alat pendukung keselamatan kerja, aircraft docking, purpose-bulit area, dan tenaga listrik hingga 400 Hz. Keempat hanggar tersebut mempunyai fungsi dan kapabilitas yang berbeda-beda.

1. Hangar 1

Hangar 1 berdiri di atas lahan seluas 22.000 m2 atau merupakan hangar terkecil dari keempat hangar. Hangar ini dipakai untuk perawatan Boeing 747. Hangar ini mampu menampung dua buah pesawat Boeing 747 side by side.

Gambar 2.3 Hangar 1

2. Hangar 2

Hangar 2 memiliki luas 22.500 m2 dan digunakan untuk perawatan ringan bagi pesawat berbadan lebar atau kecil. Hangar ini melayani perawatan ringan seperti lubrikasi, ganti atau tambah oli, penggantian filter APU atau engine dan sebagainya. Hangar ini mampu menampung 3 buah pesawat berbadan besar dan 2 buah pesawat berbadan kecil. Penggunaan hangar ini diutamakan untuk pesawat Garuda Indonesia.

Gambar 2.4 Hangar 2

3. Hanggar 3

Hanggar ini berdiri di area seluas 23.000 m2 sehingga dapat menampung 6 buah pesawat besar maupun kecil. Hanggar ini terdiri dari 3 bagian dimana masing-masing bagian dapat menampung satu buah pesawat berbadan besar dan satu buah pesawat berbadan kecil. Hanggar 3 melayani perawatan berat bagi Boeing 737-200, 300, 400, 500, 600, 700, 800NG, 900ER Airbus 320-200, McDonald Douglas 80.

Gambar 2.5 Hanggar 3

4. Hangar 4

Hangar 4 dibangun di atas lahan seluas 66.940 m2 dan bisa menampung 16 pesawat narrow body, dimana salah satu line dikhususkan untuk pekerjaan painting. Hangar ini menjadi salah satu hanggar terluas dan termodern di Asia. Hangar ini baru selesai dibangun pada tahun 2015.

Gambar 2.6 Hanggar 4

Sumber: Engine Shop GMF Learning Center Unit

B. Apron

C. Workshop

1. Workshop I

Workshop ini digunakan untuk perawatan overhaul komponenkomponen besar pesawat seperti radar domes galleys, engine pylons, cowling dan thrust reverse doors dan balancing flight surface. Jenis pesawat yang dapat diakomodir biasanya adalah Boeing 747, DC-10, A-300, DC-9, F-28, dan Boeing 737. Perawatan tersebut dilakukan di fasilitas sheet-metal workshop. Selain itu, workshop ini memiliki area untuk perbaikan brakes, tires, undercarriage, upholstery, sheet, carpet cutting. Total, workshop ini memiliki luas 10.785 m2.

2. Workshop II

Workshop ini melayani perbaikan peralatan komunikasi, navigasi dan elektronik yang dimilki pesawat. Workshop ini dibagi menjadi dua bagian. Bagian pertama adalah Instrument Electronic Radio and Avionic (IERA) shop yang melayani reparasi dan pengetesan instrumen penerbang, gyros, navigasi, komunikasi, radar cuaca, autopilot, bahkan untuk peralatan semacam modern digital avionic. Bagian kedua adalah Electical Mechanical and Oxygen (ELMO) shop untuk pengetesan

D. Engine Maintenance

Fasilitas Engine Maintenance melayani perbaikan tingkat tinggi dan pembongkaran besar/overhaul mesin utama pesawat dan APU, seperti engine CFM56-3, CFM56-7, 85, dan GTCP-131 9A/9B. Fasilitas ini pun sedang melakukan 11 pengembangan untuk perbaikan dan overhaul CFM56-5.

Fasilitas ini melayani dari pembersihan, NDT, Visual inspection dan Bearing inspection, hingga repair dengan metode welding dan thermal spray.

Gambar 2.7 Engine Maintenance

Sumber: Engine Shop GMF Learning Center Unit

E. Engine Test Cell

Fasilitas ini digunakan untuk mengetes mesin dan APU hasil perbaikan yang dilakukan di engine shop. Fasilitas ini mampu mengakomodasi pengetesan hingga thrust 100.000 lb. Fasilitas ini dibangun tahun 1989 diatas tanah seluas 1.577 m2. Tahun 2013, fasilitas ini telah mengalami pengembangan pada sistem kontrol pengetesannya menjadi lebih modern dan efisien.

Gambar 2.8 Engine Test Cell

Sumber: Engine Shop GMF Learning Center Unit

F. Ground Support Equipment (GSE) Center

G. Fasilitas Penunjang

Fasilitas-fasilitas penunjang semua kegiatan GMF diantaranya adalah:

1. General Storage yang menyimpan suku cadang seluas 11.644 m2 2. Utility Building seluas 3.240 m2 Sebagai sumber listrik PT GMF

AeroAsia

3. Special Storage seluas 2.593 m2 untuk menyimpan bahan-bahan kimia.

4. Industrial Waste Treatment seluas 573 m2 yang digunakan untuk mengolah limbah yang ada di PT GMF AeroAsia.

5. Management Building seluas 17.000 m2 sebagai pusat administrasi PT GMF AeroAsia.

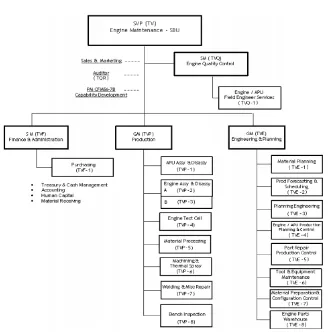

Struktur Organisasi Perusahaan

Gambar

2.9 Struktur Organisasi PT GMF AeroAsia

2.5 Sekilas Mengenai Engine Maintenance

Dinas Engine Maintenance merupakan bagian dari PT GMF AeroAsia yang bertanggung jawab di jasa perawatan atau perbaikan engine dan APU pada pesawat. Engine

Maintenance terdiri dari tiga subdinas, yakni:

A. Finance and Administration SM (TVF).

B. Production (TVP).

C. Business Support

D. Enginering dan Planing

Gambar 2.10 Struktur Organisasi Engine Maintenance

2.6 Laboratorium

Laboratorium Pengujian PT. GMF AeroAsia merupakan salah satu unit material processing (TVP5) di Engine shop yang bertugas melaksanakan pelayanan pengujian chemical dan mechanical.

Pengujian Chemical meliputi:

Fuel Test

Oil Test

Plating solution test

Cleaning solution test

Bearing solution test

Pengujian Mechanical meliputi:

Rockwell hardness Test

Hardness mickro vickers Test

Metallographic Test

Tensile Strength Test

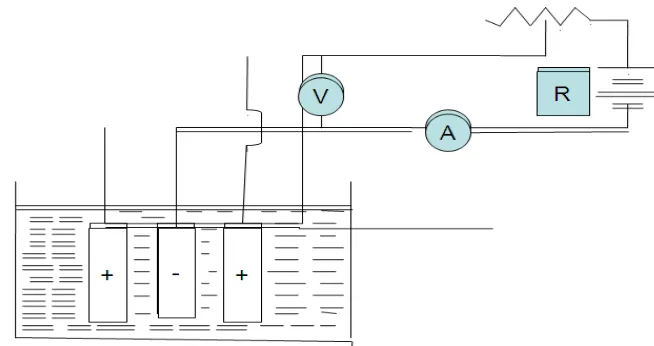

3.1 Pengertian Elektro Plating

Elektro plating adalah suatu proses pengendapan suatu logam

pelindung yang dikehendaki diatas logam lain dengan cara

elektrolisa. Biasa dilakukan dalam suatu bejana yang disebut

elektrolisa yang berisi cairan elektrolit / larutan.

Pada larutan ini tercelup paling tidak dua elektroda. Masing-masing

elektroda dihubungkan dengan arus listrik, yang terbagi menjadi

kutup positif (+) dan negatif (-) dikenal sebagai anoda (+) dan katoda

(-) .

Gambar rangkaian proses Elektro plating

Selama proses plating berlangsung terjadi reaksi kimia pada daerah elektroda / elektrolit, baik reaksi reduksi maupun reaksi oksidasi. Karena pada proses plating reaksi diharapkan berjalan terus menerus menuju arah tertentu secara tetap, maka hal yang paling penting dalam proses ini adalah mengoperasikan proses ini dengan menggunakan arus searah.

Dari uraian diatas dapat dikatakan bahwa ada 4 bagian yang utama ( penting ) dari suatu sistem plating. Keempat bagian yang harus ada didalam suatu unit plating adalah :

- Larutan elektrolit - Anoda

- Katoda ( benda kerja) - Sirkuit luar

3.2 Larutan Elektrolit

Setiap larutan elektrolit yg dijadikan rendaman tempat proses plating berlangsung harus mengandung bahan-bahan terlarut yang sekurang-kurangnya memiliki satu dari fungsi berikut ini :

1. Menyediakan sumber logam yang ingin diendapkan 2. Konduktif

3. Bertindak sebagai buffer ( pengatur pH )

4. Memodifikasi atau mengatur bentuk fisik dari endapan 5. Membantu pelarutan anoda.

3.3 Proses Elektroplating

Secara garis besar proses plating dapat dibagi menjadi tiga tahap sebagai berikut :

Tahap 1. : Proses persiapan Tahap 2. : Proses plating

Tahap 3. : Proses pengerjaan akhir

Tahap 1. Proses persiapan.

Sebelum plating dilakukan pada suatu benda kerja, permukaan benda kerja tersebut harus berada dalam kondisi yang betul-betul bersih, bebas dari segala macam pengotor. Persyaratan ini mutlak perlu agar bisa didapat hasil plating yang baik. Secara umum persiapan ini harus memenuhi 2 tujuan:

a. Menghilangkan semua pengotor pada benda kerja

b. Mendapatkan keadaan fisik permukaan yang baik.

Jenis kotoran yang biasa dijumpai pada permukaan logam dapat digolongkan sebagai berikut :

a. kotoran organik

b. kotoran anorganik/oksida.

Pemilihan teknik persiapan ini tergantung dari kontaminan, secara umum dapat di klasifikasikan sebagai berikut:

a. Cara mekanik

b. kimia dan elektrokimia. Tahap 2. proses plating.

Setelah benda kerja benar-benar bersih, maka benda kerja tsb sudah siap untuk dilapisi. Cara melapisi : benda kerja dilapisin katoda,

Adapun kondisi operasi yang perlu direncanakan adalah: - rapat arus

- waktu - temperatur

- komposisi larutan elektrolit. Tahap 3. proses pengerjaan akhir.

Benda kerja setelah mengapami proses plating, perlu dibilas (dicuci bersih), dikeringkan dan dioven, polishing untuk menghilangkan residu.

3.4 Proses Pengerjaan Cadmium Plating

Proses Cadmium Plating menggunakan tiga jenis larutan, yaitu; 1. Larutan Sulfuric Etching

2. Larutan Nickel Strike 3. Larutan Cadmium Plating

3.4.1 Pembuatan dan pengecekkan larutan Sulfuric Acid

Komposisi pembuatan larutan : Sulfuric Acid ; 330 mL/L Limit pengecekkan :

Sulfuric Acid ; 225 – 330 mL/L

3.4.2 Pembuatan dan pengecekkan larutan Nickel Strike

Komposisi pembuatan larutan : Nickel Chloride : 240 g/L

Hydrochloric Acid : 95 mL/L Limit pengecekkan :

3.4.3 Pembuatan dan pengecekkan larutan Cadmium Plating Komposisi pembuatan larutan :

Kadmium Oksida (CdO): 20gr/L Potasium Sianida(KCN): 120gr/L) Limit pengecekkan :

3.5 Prosedur standar Cadmium plating

Degreasing

Blasting (optional)

Cadmium Plating Rinsing dan Drying

Sulfuric Etching

Rinsing

Nikel Strike

Rinsing

Rinsing dan Drying

Keterangan: 1) Degreasing

Dilakukan secara manual dengan melakukan proses perendaman menggunakan pelarut organik

2) Blasting

Dapat dilakukan kering/basah pada masing masing plating.

3) Rinsing dan Drying

Ini dilakukan didalam air mengalir selama 2-3 menit,dibersihkan dan disaring disemprotkan udara panas yang digunakan untuk drying yang suhunya dibawah 100oc.

4) Cadmium Platting

Transfer bagian untuk larutan standar kadmium plating

5) Final Rinsing dan Drying

4.1 Penetapan Kadar Asam Sulfat dalam larutan Sulfuric Etching A. Tujuan

Untuk menetapkan kadar Asam Sulfat dalam larutan Sulfuric

Etching.

B. Alat dan Bahan

Larutan contoh : Larutan Asam sulfat

Air Suling

Natrium Hidroksida 1N

0,1% indikator Phenolphtalein

Buret 50 mL

Erlenmeyer

Pipet volum 2 mL

C. Cara Kerja

1. Pipet 2 mL larutan contoh

2. Dimasukan kedalam 250 mL Erlenmeyer

3. Dilarutkan dalam 100 mL air suling

4. Tambahkan beberapa tetes Indikator Phenolphtalein

5. Titrasi menggunakan Natrium Hidroksida 1N sampai larutan

berubah warna menjadi kuning (A mL)

D. Reaksi

2NaOH + H2SO4 Na2SO4 + 2H2O

E. Perhitungan

H2SO4 mL/L = A mL x 13,93

A mL= Volume titrasi rata-rata

4.2 Penetapan kadar Nikel dan Asam Klorida dalam larutan Nikel Strike 4.2.1 Penetapan kadar Nikel Klorida

A. Tujuan

Untuk menentukan kadar Nikel dalam larutan Nickel Strike.

B. Alat dan Bahan

Contoh: larutan Nikel Strike

Pipet tetes

Pipet ukur 25 mL

Pipet volume 5 mL

Silver Nitrat 0,1N

Potasium Iodida 100 g/L

Aquades

Sodium sianida 0,5 N

Asam sitrat 20%

C. Cara Kerja Penentuan Kadar Nikel

1. Pipet larutan contoh sebanyak 5 mL,dimasukan kedalam erlenmeyer 250 mL.

2. Tambahkan 50 mL air, dan tambahkan amonia tetes demi tetes sampai larutan berwarna biru jernih.

Catatan: jika larutan tersebut menjadi biru berawan,

tambahkan 25 mL asam sitrat dan beberapa tetes amonia

sampi berwarna biru jernih.

3. Tambahkan 2 ml AgNO3 O,1N dan tambhakan 1 mL potasium iodide.

4. Titrasi dengan A mL Sodium Sianida sampai larutan menjadi bening.

5. Titrasi dilakukan secara duplo.

D. Reaksi

NiCl2 + 2NaCN Ni(CN)2 + 2NaCl2

E. Perhitungan Kadar Nikel

4.2.2 Penetapan kadar HCL dalam larutan Nickel Strike A. Tujuan

Untuk menentukan kadar HCL dalam larutan Nickel Strike

B. Alat dan Bahan

Contoh: larutan nikel strike

100 g/L potasium kromat

Indikator metil merah

Pipet volum 10 mL

Pipet Ukur 10 mL

Silver Nitrat 0,1N

Potasium Iodida 100 g/L

Air Suling

C. Cara Kerja Penentuan Kadar Asam Klorida

1. Pipet 10 mL larutan contoh, masukan kedalam 200 mL beker gelas.

2. Tambahkan 10 mL air suling.

3. Tambahkan 3 tetes indikator metil merah

4. Teteskan larutan NaOH 0.1N untuk menetralkan 5. Tambahkan 10 tetes Potassium Chromat

6. Titrasi mengunakan Silver Nitrat 0,1 N sampai terbentuk endapan berwarna kuning kecoklatan.

7. Titrasi dilakukan secara duplo.

D. Reaksi

HCL + AgNO3 AgCl + HNO3

E. Perhitungan

B = Volume rata-rata AgNO3

4.3 Penetapan kadar Cadmium dan Potasium Sianida Bebas dalam larutan Cadmium Plating

4.3.1 Penetapan kadar Cadmium dalam larutan Cadmium Plating A. Tujuan

Untuk menetapkan kadar Cadmium dalam larutan Cadmium

Plating.

B. Alat dan Bahan

Contoh: Larutan kadmium plating

Amperemeter

1. Timbang berat dari platinum elektroda sebelum di elektrolisis

(A gram) .

2. Pipet 50 mL larutan contoh, dimasukan kedalam beker gelas

500 mL

3. Tambahkan aquades 250 mL, atau sampai elektoda Platina

terendam.

4. Setelah itu larutan tersebut diaduk menggunakan magnetik

sterer.

5. Lakukan proses elektrolisis pada arus 1,5 amp selama 1 jam

30 menit

6. Selanjutnya bilas elektroda platina dengan aquades, lalu bilas

dengan Aseton.

7. Keringkan dalam dalam oven sekitar 30 menit.

8. Dinginkan dalam desikator.

9. Timbang berat elektroda platina (B gram).

F. Reaksi

Reaksi kimia Cd Plating Elektrolisis

Katoda (-) : Cd2+ + 2e- Cd

A = Berat Elektroda Platina sebelum di elektolisis

B =Berat Elektroda Platina sesudah di elektrolisis

4.3.2 Penetapan kadar total Potasium Sianida dalam larutan ...Cadmium Plating.

A. Tujuan

Untuk menetapkan kadar total Potasium Sianida dalam larutan

Cadmium Plating

B. Alat dan Bahan

Contoh : Larutan Cadmium Plating

Sodium Hidroksida 10%

Ammonium hidroksida 40%

Potasium iodida 10%

Air suling

Silver Nitrat 0,1 N

Pipet Volum 2 mL

Pipet Ukur 5 mL

Pipet Ukur 10 mL

Erlenmeyer 250 mL

Buret 50 mL

C. Cara Kerja

1. Pipet 2 mL larutan Cadmium Plating.

2. Dimasukan kedalam erlenmeyer, ditambahkan 10mL. Sodium hidroksida 10% dan 5 mL Ammonium

Hidroksida 40%.

3. Tambahkan KI 10% sebanyak 2 mL, dan dilarutkan dengan aquades.

4. Titrasi menggunakan AgNO3 1N , Sampai mencapai titik akhir berwarna kuning.

5. Titrasi dilakukan secara duplo.

D. Reaksi

Cd(CN)2 + 2AgNO3 Cd(NO3)2 + 2AgCN

E. Perhitungan

KCN Combined (Lihat Tabel, Lampiran 1)

5.1 Hasil

Berikut ini adalah data hasil analisis Larutan pada proses Cadmium

Plating pada bulan Juli, Agustus, September dengan metode pengujian

Volumetri dan Elektrogravimetri di PT GMF AeroAsia, dapat di lihat

pada Data berikut:

5.1.1 Penetapan Kadar Asam Sulfat Penetapan

Kadar Asam

Sulfat Satuan Juli Agustus September

N NaOH N 1,03013 1,0577 1,0198

V Rata-rata mL 17,70 17,90 17,90

Kadar asam

sufat ml/L 253,99 251,81 254,28

5.1.2 Penetapan Kadar Nikel dan HCL a. Penetapan Kadar Nikel

Penetapan kadar Nikel satuan Juli Agustus September

Strenght NaCN N 0,4231 0,4420 0,5274

Volume rata-rata A mL 24,3 22,6 18,7

Kadar Ni gr/L 59,17 57,46 56,04

30 50 70 90 110 130 150

Juli Agustus September

Kadar Nikel

Kadar nikel

b. Penetapan Kadar HCl

Penetapan kadar HCl satuan Juli Agustus September Normalitas AgNO3 N 0,1027 0,1070 0,10942

Volume rata-rata B mL 13,9 12,5 11,7

Kadar HCL ml/L 86,96 85,65 94,83

65 75 85 95 105 115 125

Juli Agustus September

Kadar HCL

Kadar HCL

5.1.3 Penetapan Kadar Cadmium dan Kadar Potasium Sianida Bebas dalam larutan Cadmium Plating

a. Penetapan Kadar Cadmium

Penetapan kadar

Cadmium Satuan Juli Agustus September

Berat katoda sebelum

analisa gr 15,5655 15,5226 15,5220

Berat katoda sesudah

analisa gr 16,6286 16,63665 16,6435

Berat Cadmium gr 1,0831 1,1139 1,1215

Kadar Cadmium gr/L 21,66 22,28 22,43

b. Penetapan Kadar KCN Free

Penetapan Kadar

KCN Satuan Juli Agustus September

Normalitas AgNO3 N 0,1027 0,1070 0,10942

Volume rata-rata mL 15,60 15,15 16,00

KCN total gr/L 103,34 105,59 112,92

KCN Free gr/L 54,02 53,79 62,10

40 45 50 55 60 65 70 75 80

Juli Agustus September

Kadar KCN Free

Kadar KCN Free

5.2 Pembahasan

Bisa dilihat pada tabel dan grafik diatas bahwa semua parameter

pengujian untuk ketiga larutan yang digunakan untuk proses Cadmium Plating

adalah memenuhi persyaratan yang ditentukan dalam standar.

Pada bulan Agustus, hasil analisa larutan Cadmium Plating dapat dilihat

bahwa kadar KCN bebas sudah pengalami penurunan, sehingga diperlukan

penambahan serbuk Potasium Sianida untuk menjaga agar kadar KCN bebas

selalu dalam rentang yang dipersyaratkan. Penambahan dilakukan dan pada

analisa bulan September terlihat kadar KCN mengalami kenaikan dan masih

6.1 Kesimpulan

Mekanisme perawatan larutan plating yang baik sangat dibutuhkan

untuk memelihara larutan plating agar selalu berada dalam kondisi yang

sesuai dengan standard. Dibutuhkan analisa secara rutin agar kondisi

larutan dapat terkontrol dengan baik. Sehingga proses pelapisan akan

menghasilkan produk yang baik dan sesuai dengan spesifikasi yang

diinginkan. Mekanisme perawatan dilakukan untuk menjaga komposisi

larutan plating agar dapat dipakai memiliki konsentrsi standard.

6.2 Saran

Pada kesempatan ini, penulis memberikan saran yang diharapkan dapat

dijadikan pertimbangan :

1. Penulis mengharapkan PT GMF AeroAsia dapat

meningkatkan kerjasama antara SMK ANALIS KIMIA

YKPI Bogor untuk melaksanakan Praktik Kerja Lapangan

maupun untuk berkerja.

2. PT GMF AeroAsia dapat terus mengembangkan produk –

produknya lebih banyak lagi dan mempertahankan kualitas.

Engineering Instruction No: TEA/AG/20-0020

Rolls Royce Engine Overhaul Process Manual

CFM 56 Solution Manual

Intitusi PKL : PT GMF AeroAsia

Soekarno Hatta International Airport, Cengkareng,

Kec. Tangerang, Banten 19100

Pembimbing : Dede Siti Nurbaeti

Imron Ahyari

Yunia Harsih

NO. Hari, Tanggal Jam Kegiatan

1. Senin, 18 Juli

2016

07.00

-16.00

Pengenalan pembimbing dan staf

Membuat larutan kalling

2. Selasa, 19 Juli

2016

07.00

-16.00

Melakukan analisa Sealing / S1077

Menerjemahkan prosedur

4. Kamis, 21 Juli

2016

07.00

-16.00

Melakukan analisa Ardrox 185 FA/L

Melakukan analisa Ardrox 185 P/S

Melakukan analisa Ardrox 633

Melakukan analisa Ardrox 188

Melakukan analisa Ardrox 2302

Melakukan analisa Turco 4181

5. Jumat, 22 Juli

2015

07.00

-16.00

Melakukan analisa 185 L (Bearing Cleaning)

Melakukan analisa Mil-PRF / 6085

Melakukan uji Hardness 6. Senin, 25 Juli

2016

07.00

-16.00

Melakukan analisa CD Plate / OP 307

Melakukan analisa Nickel Strike /S1058

2016 16.00 633

Melakukan analisa Fuel (Microbial Test)

Melakukan analisa Ardrox 185 L TI

Melakukan analisa Ardrox 185 FA

Melakukan uji Hardness 8. Rabu, 21 Juli

2016

07.00

-16.00

Melakukan analisa ardrox 1218

Melakukan analisa Fuel (Microbial Test)

9. Kamis, 22 Juli

2016

07.00

-16.00

Melakukan analisa Fuel (Microbial Test)

Membuat larutan

Melakukan uji Metallografi Melakukan uji Hardness 10. Jumat, 23 juli

2016

07.00

-16.00

Melakukan analisa Ardrox 9704

Melakukan uji Hardness Malakukan uji Tensile 10. Jumat, 23 Juli

2016

07.00

-16.00

Melakukan uji Metalografi

11. Senin, 1 Agustus

2016

07.00

-16.00

Melakukan uji Tensile Melakukan uji Metalografi Melakukan uji Vickers

Hardness

Melakukan analisa Ardrox 9704 (Water Content)

Melakukan analisa Ardrox 185 ( Fuel Nozzle)

Melakukan analisa Ardrox 9705 (Water Content) 12. Selasa, 2 Agustus

2016

07.00

-16.00

Melakukan Analisa Ardrox 9704 (Water Content)

Melakukan Standarisasi larutan

Membuat larutan 13. Rabu, 3 Agustus

2016

07.00

-16.00

Membuat Larutan Etching

14. Kamis, 4 Agustus

2016

07.00

-16.00

Melakukan uji Hardness Melakukan uji Metalografi 15. Jumat, 5 Agustus

2016

07.00

-16.00

Melakukan uji Hardness

16 Senin, 6 Agustus

2016

07.00

-16.00

Membuat Larutan Alodine

17. Selasa, 7 Agustus

2016

07.00

-16.00

Membuat Larutan Etching

2016 16.00 Melakukan uji Hardness 19. Kamis, 9 Agustus

2016

07.00

-16.00

Melakukan Fuel

20. Jumat,10 Agustus

2016

07.00

-16.00

Melakukan analisa Nitric Acid /S1003

Melakukan analisa Silver Strike /S1075

Melakukan analisa Cu Ag Stripping /S1003

Melakukan analisa Silver Platting /S1065

Melakukan analisa Silver Strike /S1075

Membuat larutan Melakukan standarisasi

lautan

Melakukan analisa Fuel 22. Selasa, 17

Agustus 2016

07.00

-16.00

Melakukan analisa Turco 5668

Melakukan analisa 4181L Melakukan analisa Fuel

(Microbial Test) 23. Rabu, 18 Agustus

2016

Melakukan analisa Ardrox 185 P/S

Melakukan Analisa Ardrox 18 L (Bearing Cleaning)

Melakukan Analisa Ardrox 2302

25. Jumat, 19

Agustus 2016

07.00

-16.00

Melakukan analisa Mil-Prf-6085 L (Water Content) 26 Senin 22 Agustus

2016

07.00

-16.00

Melakukan uji Metallografi Melakuka uji Tensile 27 Selasa 23 Agustus

2016

07.00

-16.00

Melakukan analisa Ardrox 185 p/s

Melakukan analisa Ardrox 2302

Melakukan Analisa Ardrox 188

28 Rabu 24 Agutus

2016

07.00

-16.00

Melakukan Analisa Ardrox 6333

Melakukan Analisa Ardrox 185 FA

Melakukan Analisa Ardrox 185 Ti

Melakukan Analisa Ardrox 1218

Melakukan Analisa Ardrox

Melakukan analisa Nickel Strike

Melakukan Analisa Sulfuric Etching

Melakukan analisa Cadmium Plating 30 Jumat 26 Agustus

2016

07.00

-16.00

Melakukan uji Fuel

31 Senin 29 Agustus

2016

07.00

-16.00

Melakukan Analisa Ardrox 185 FA

Melakukan Analisa Ardrox 185 Ti

Melakukan Analisa Ardrox 1218

Melakukan Analisa Ardrox 185 p/s

32 Selasa 30 Agustus

2106

07.00

-16.00

Melakukan Uji Fuel

33 Kamis 1

September 2016

07.00

-16.00

Melakukan Analisa Ardrox 185 FA

33 Jumat 2

September 2016

07.00

-16.00

Melakukan Analisa Ardrox 9704 Penetrant

Melakukan Analisa Ardrox 9705 Penetrant

34 Senin 5September

2016

07.00

-16.00

Melakukan Analisa Ardrox 9704 Penetrant

Melakukan Uji Hardness 35 Selasa 6

September 2016

07.00

-16.00

Melakukan uji Fuel

36 Kamis 8

September 2016

07.00

-16.00

Melakukan analisa Silver Strike /S1075

Melakukan analisa Cu Ag Stripping /S1003

Melakukan analisa Silver Platting /S1065

Melakukan analisa Activating

36 Jumat 9

September 2016

07.00

-16.00

Melakukan analisa Engine Oil

Melakukan uji Fuel

37 Rabu 14

September 2016

07.00

-16.00

Melakukan Analisa Turco

Melakukan Uji Fuel

39 Rabu 21

September 2016

07.00

-16.00

Melakukan Uji Fuel

40 Kamis 22

September 2016

07.00

-16.00

Melakukan analisa H2SO4 elektrolitic Etching

Melakukan analisa Nickel Strike Solution

Melakukan analisa Cadmium Plating 41 Senin 26

September 2016

07.00

-16.00

Melakukan Uji Fuel

42 Selasa 27

September 2016

07.00

-16.00

Melakukan Analisa Ardrox 185 FA

Melakukan Analisa Ardrox 185 Ti

Melakukan Analisa Ardrox 185 p/s

43 Kamis 29

September 2016

07.00

-16.00

Melakukan uji Fuel

44 Jumat 30

September 2016

07.00

-16.00

Melakukan Uji Ardrox 185 FA

45 Senin 3 Oktober

2016

07.00

-16.00

Menyusun Laporan

2016 16.00 47 Rabu 5 Oktober

2016

07.00

-16.00

Melakukan Uji Fuel

48 Kamis 6 Oktober

2016

07.00

-16.00

Melakukan analisa ardrox 9704 Penetrant

Standarisasi larutan 49 Jumat 7 Oktober

2016

07.00

-16.00