BAB II

TINJAUAN PUSTAKA

2.1. Keausan Pahat

Ujung pada pahat merupakan titik lokasi stress yang paling tinggi,

temperatur yang tinggi pada gesekan antara permukaan pahat dengan benda kerja,

gesekan antara chip dengan sudut bebas pada pahat. Kondisi ini merupakan awal

dari keausan pada pahat, yang merupakan pertimbangan utama pada proses

pemesinan. Keausan pahat mempengaruhi pada umur pahat, hasil permukaan pada

benda kerja, akurasi dimensi dan ongkos produksi pada pemesinan.

Ketika pemesinan, pahat berada dalam lingkungan yang terjadi kontak

stress yang tinggi dan temperatur yang tinggi, maka dengan itu keausan pahat

merupakan konsekuensi yang tidak dapat dihindarkan. Pada kecepatan dan

temperatur yang rendah, keausan pada pahat biasa terjadi di bagian tepi.[8] Kriteria lain yang bisa digunakan untuk mendefinisikan kerusakan pahat sebagai tambahan

dari keausan yaitu:

- Ketika permukaan hasil benda kerja tidak dapat diterima.

- Ketika toleransi dimensi benda kerja tidak didapat.

- Ketika konsumsi listrik atau gaya pemotongan meningkat hingga limit.

Gambar 2.1. Keausan pada pahat[7]

Keausan adalah proses bertahap, kurang lebih seperti ujung pada pensil.

Laju pada keausan pahat tergantung kepada pahat dan material benda kerja,

geometri pahat, parameter proses, cairan pemotongan dan karakteristik dari pahat

yang digunakan.keausan pahat dan perubahan pada geometry selama pemesinan

dapat diklasifikasikan menjadi beberapa jenis yaitu: keausan tepi (flank wear),

keausan kawah (crater wear), Keausan ujung (nose wear), Notching, deformasi

plastik dari ujung pahat (plastic deformation of tool tip), chipping dan gross

fracture.[7]

Keasusan tepi ( flank wear ) terjadi pada bagian sisi dari pahat. Keausan

ini memiliki tanda seperti gesekan antara pahat dengan permukaan benda kerja

yang menyebabkan keausan abrasif dan adhesif, dan temperatur yang tinggi dan

menyebabkan perubahan properti dari pahat dan juga benda kerja.

Keausan kawah terjadi pada permukaan beram pada pahat. Dapat terlihat

bahwa keausan kawah mempengaruhi kotak pada geometri pahat dengan chip.

Faktor yang mempengaruhi keausan kawah adalah temperatur antara chip dengan

pahat, pengaruh kimia antara pahat dengan benda kerja dan juga faktor yang

mempengaruhi keausan tepi juga mempengaruhi keausan kawah. Keausan kawah

kontak antara pahat dengan geram benda kerja. Nilai difusi akan meningkat

seiring dengan kenaikan temperatur. Mengaplikasikan lapisan pada pahat akan

mengurangi proses difusi dan mengurangi keausan pahat. Lapisan yang umum

digunakan adalah: titanium nitride, titanium carbide, titanium carbonitride,dan

aluminium oxide.

Nose wear yaitu pembulatan dari pahat yang tajam dikarenakan efek dari

temperatur dan mekanis. Nose wear ini membuat pahat tumpul, mempengaruhi

formasi chip, menyebabkan gesekan berlebih antara pahat dengan benda kerja

sehingga terjadi kenaikan temperatur dan mungkin terjadi stress sisa pada

permukaan benda kerja.

Takik (Notches) atau alur (grooves) juga biasanya terlihat pada pahat

bisanya terjadi ketika chip tidak lagi terjadi kontak dengan pahat. Chipping juga

merupakan keausan pahat yang berart terjadi pecahan dari sudut potong pahat.

Fenomena ini biasanya terjadi pada material pahat yang getas seperti keramik,

sama dengan terpecahnya ujung pensil jika terlalu tajam. Bagian pahat yang

terpecah bisa menjadi sangat kecil (microchipping / macrochipping) ataupun bisa

menjadi ukuran yang relative besar yang disebut gross chipping, gross fracture

dan catastrophic failure.

Chipping bisa juga terjadi pada bagian pahat yang retak ataupun cacat.

Tidak seperti aus, yang mana adalah proses bertahap. Chipping terjadi kehilangan

material dari pahat secara tiba tiba dan berubah sesuai dengan bentuknya.

Chipping bisa menjadi efek kerugian utama dalam hasil permukaan benda kerja,

integritas permukaan, dan akurasi dimensi dari benda kerja

Dua penyebab utama daripada chipping adalah:

Shock mekanis (mechanical shock) : akibat proses pemotongan yang

terputus.

Kelelahan thermal (thermal fatigue) : variasi dari temperatur pahat pada

Retak thermal biasanya tegak lurus dari pada sudut pemotongan dari pahat.

Variasi utama dari komposisi atau sturktur/material benda kerja juga bisa

menyebabkan chipping. Chipping bisa dikurangi dengan memilih material yang

memiliki nilai impact yang tinggi dan tahan terhadap shock temperatur. [8]

2.2. Teori Proses Bubut

Benda kerja dipegang oleh pencekam yang dipasang poros utama

(spindle), dengan mengatur lengan pegatur, yang terdapat pada kepala diam,

putaran poros utama (n) dapat dipilih. Harga putaran poros utama umumnya

dibuat bertingkat, dengan aturan yang telah distandarkan, misalnya 630, 710, 800,

900, 1000, 1120, 1250, 1400, 1600, 1800 dan 2000 rpm. Untuk mesin bubut

dengan putaran motor variable, ataupun dengan system transmisi variable,

kecepatan putaran poros utama tidak lagi bertingkat melainkan berkesinambungan

(continue). Pahat dipasangkan pada dudukan pahat dan kedalaman potong (a)

diatur dengan menggeserkan peluncur silang melalui roda pemutar (skala pada

pemutar menunjukkan selisih harga diameter, dengan demikian kedalaman gerak

translasi bersama sama dengan kereta dan gerak makannya diatur dengan lengan

pengatur pada rumah roda gigi. Gerak makan (f) yang tersedia pada mesin bubut bermacam macam dan menurut tingkatannya, misalnya …., 0.1, 0.112, 0.125, 0.14, 0.16, …(mm/(r).[6]

Gambar 2.3. Proses Bubut [7]

Elemen dasar dari proses bubut seperti diketahui atau dihitung dengan

menggunakan rumus yang dapat diturunkan denngan memperlihatkan kondisi

pemotongan ditentukan dengan berikut,

Benda kerja : d0 = diameter mula; mm,

dm = diameter akhir; mm,

lt = panjang pemesinan; mm,

Pahat : kr = sudut potong utama; o,

0 = sudut geram ; 0,

Mesin bubut; a = kedalaman potong; mm,

; mm,

f = gerak makan; mm/(r)

n = putaran poros utama (benda kerja); (r)/min.

Elemen dasar dapat dihitung dengan rumus rumus berikut,

1. Kecepatan potong :

; m/min ………..………..…(2.1)

Dimana, d = diameter rata rata, yaitu,

; mm, ………(2.2)

2. Kecepatan makan :

3. Waktu pemotongan :

; min, ………(2.4)

4. Kecepatan penghasilan geram

Dimana, penampang geram sebelum terpotong A= f.a ; mm2, Maka ; cm3/min ………(2.5)

Mesin perkakas NC sebenarnya serupa dengan mesin perkakas biasa

(konvensional) yang terdiri dari beberapa jenis sesuai dengan jenis proses yang

bias dilakukan. Mesin NC ini memerlukan berbagai perangkat lunak (program)

dalam pengoperasiannya, misalnya program sistem operasi (Operating System),

program program kelengkapan (Utility Program), dan program program aplikasi

khusus (Special Aplication Program) bagi computer pengontrolnya.

Dibandingkan dengan mesin konvensional yang setaraf dan sejenis mesin

NC dikatakan lebih teliti (accurate), lebih tepat (precise), lebih luwes (flexible),

dan lebih produktif (productive). Konstruksi mesin perkakas NC secara umum

lebih baik dengan transmisi daya yang kompak dan pemakaian elemen

pembimbing serta penggerak yang lebih teliti.

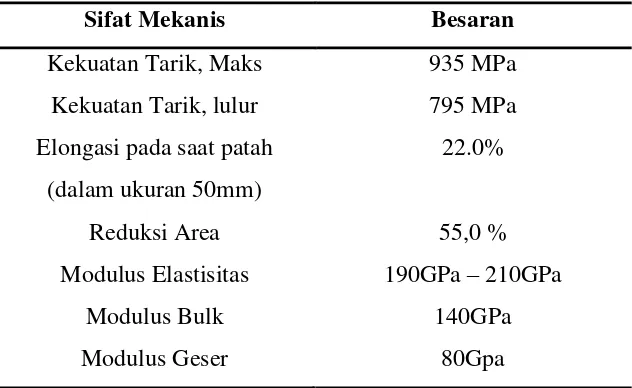

2.3. Baja AISI 4340

Baja AISI 4340 merupakan 1.8% nikel- chromium- molybdenum yang

bisa diperkeras. Baja ini merupakan baja dengan kekuatan tarik yang tinggi, biasa

diperkeras pada kekuatan tensile sekitar 930 – 1080 Mpa (Rc 28 – 36). Biasanya

baja ini digunakan untuk poros, gear, spindle, kopling, dll. Baja ini memiliki

Tabel 2.1. Kadar komposisi kimia

Sumber: Sertifikat uji bahan PT. SUMINSURYA MESINDOLESTARI

Tabel 2.2 Sifat Mekanis Bahan

Modulus Elastisitas 190GPa – 210GPa

Modulus Bulk 140GPa

Modulus Geser 80Gpa

Sumber: Sertifikat uji bahan PT. SUMINSURYA MESINDOLESTARI

2.4. Pahat Karbida

Untuk memenuhi kecepatan potong yang tinggi, karbida ( juga dikenal

cemented / sintered carbides) diperkenalkan pada tahun 1930an. Karena nilai

kekerasan yang tinggi pada jangkaun termperatur yang besar, modulus elastisitas

yang tinggi, konduktivitas thermal yang tinggi, ekspansi termal yang rendah,

dan dapat digunakan pada banyak material. Dua grup utama karbida yang

digunakan adalah tungsten carbide dan titanium carbide.

Tungsten karbida memiliki kekhasan yang terdiri dari partikel tungsten

dan karbida yang diikat bersamaan di cobalt matrix. Pahat ini biasanya diproduksi

dengan teknik powder metallurgy. Pahat ini biasanya digunakan untuk memotong

baja, besi cor, dan material selain besi dan banyak menggantikan fungsi pahat

HSS karena peformanya.

Titanium karbida terdiri dari matrix nikel-molybdenum. Pahat jenis ini

memiliki ketahanan aus yang lebih tinggi daripada tungsten carbide tapi tidak

sekuat tungsten carbide. Titanium carbide cocok untuk pemesinan material keras

dan memotong pada kecepatan yang lebih tinggi dari tungsten carbide.

Pelapisan pahat yang biasa digunakan adalah titanium nitride (TiN),

titanium carbide (Tic), titanium carbonitride (TiCN), dan aluminium oxide

(Al2O3). Pelapis ini, biasanya memiliki ketebalan dari 2 – 15 mikro meter, dan

diaplikasi dengan dua teknik:

Chemical-vapor deposition (CVD)

Pysical-vapor deposition (PVD)

Proses CVD biasanya digunakan untuk pahat karbida dengan metode

multiphase dan lapisan keramik, dan pahat karbida lapis PVD dengan lapisan TiN

yang memiliki kekuatan sudut pemotongan yang lebih tinggi, rendah gesekan, dan

kecenderungan yang lebih rendah untuk membentuk Built up edge dan memiliki

ketebalan yang lebih beragam antara 2-4 mikrometer.

Pelapis dari pahat harus mempunyai karakteristik sebagai berikut:

Kekerasan yang tinggi saat kenaikan temperatur, tahan terhadap aus.

Kestabilan kimiawi terhadap benda kerja.

Konduktivitas thermal yang rendah.

Cocok dan ikatan yang bagus.

Keefektivitas dari pelapis dapat ditingkatkan dengan kekerasa, ketahan dan

konduktivitas thermal yang tinggi dari substrat (seperti HSS atau carbide).[7]

Ketersediaan pahat dengan sudut pemotongan yang tajam sangat

diperlukan untuk melakukan pemesinan benda kecil, jadi operasi yang mulus dan

gaya pemotongan yang minimal mencegah deformasi dan kesalahan dimensi.

Proses dengan menggunakan pahat PVD bisa mendapatkan sudut pemotongan

ynag tajam dikarenakan lapisan yang tebalnya beberapa micron, yang mana dapat

mempertahankan sudut tersebut. Lapisan PVD memberikan ketahanan terhadap

aus dikarenakan tingkat kekerasannya. Lapisan PVD diperlukan ketika kekuatan

dan sudut pemotongan yang tajam diperlukan. Lebih lanjut penggunaan WC

dengan ukuran butir dibawah satu micron meningkatkan kekuatan sudut pahat

PVD.[9]

2.5. Pemesinan Keras

Pembubutan keras merupakan proses pemesinan dari material besi yang

dikeraskan dengan nilai kekerasan diatas 45 HRC dengan tujuan untuk

menyelesaikan benda kerja langsung dari material benda yang dikeraskan.

Pertumbuhan dari proses pembubutan keras didapatkan dari perkembangan jenis

pahat yang lebih baru seperti Cubic Boron Nitride (CBN), Polycristalline Cubic

Boron Nitride (PCBN), Chemical Vapor Deposition (CVD), Physical Vapor

Deposition (PVD), dan pahat ceramic sejak 1970. Pengurangan biaya pemesinan,

penghilangan cairan pemotongan, peningkatan efisiensi dan flexibility, dan

pengurangan waktu set-up dibandingkan dengan proses penggerindaan.

Keuntungan besar dari pemesinan keras adalah lingkungan yang kering,

dikarenakan hilangnya cairan pemotongan.[6]

Kita telah ketahui, jika kekerasan dari benda kerja meningkat, maka

semakin sulit dilakukan pemesinan, keausan pahat, hasil permukaan dan integritas

permukaan akan menjadi masalah yang signifikan. Namun masih dimungkinkan

untuk menggunakans pemesinan tradisional untuk logam dan campuran yang

menggunakan pahat dengan kekakuan yang tinggi, kekuatan dan kepresisian yang

tinggi.

Contoh yang umum adalah proses pemesinan akhir terhadap baja

perlakuan panas (45 -65 HRC) poros, roda gigi dan berbagai macam komponen

menggunkan polycrystalline cubic-boron nitride (PcBN), cermet, pahat ceramic.

Cara ini disebut pemesinan keras atau pembubutan keras, proses ini menghasilkan

benda kerja dengan dimensi yang akurat, permukaan akhir (Ra dibawah 0,25) dan

intregritas permukaan yang baik.

2.6. Pemesinan Kering

Pembubutan kering adalah cara pemesinan yang sangat diinginkan karena

ramah lingkungan dan biaya yang murah. Cara ini akan menjadi keharusan pada

industri di masa yang akan datang karena hukum proteksi lingkungan dan

kesehatan yang ada. Saat pemesinan, 70% panas yang dihasilkan dari deformasi

platis dari benda kerja. Tanpa cairan pemotongan, keausan pahat dan kekasaran

permukaan yang ditimbulkan menjadi berlebih pada saat pemesinan. Kedua faktor

signifikan dalam menetukan biaya produksi dan tingkat produktivitas.

Untuk kondisi ekonomi dan lingkungan, telah dilakukan proses

berkelanjutan yang masih tren sejak pertengahan tahun 1990 untuk mengurangi

atau menghilangkan penggunaan cairan pemotonan. Tren ini mengajak industri

manufaktur untuk melakukan proses pemesinan kering. Berikut ini adalah

keuntungan melakukan pemesinan kering, yaitu:

1. Mengurangi dampak kerusakan lingkungan akibat dari pengunaan cairan

pemotongan, meningkatkan kualitas udara dalam pabrik dan menguangi

resiko pada kesehatan.

2. Mengurangi ongkos produksi, terutama ongkos pemeliharaan, daur ulang

dan pembuangan cairan pemotongan.

3. Meningkatkan kualitas permukaan produk.

Teknik yang biasa digunakan dalam pemesinan keras ini adalah dengan

deposition (PVD). Akan tetapi pahat PVD lebih diunggulkan daripada CVD

karena temperatur proses yang lebih rendah dan lebih ramah lingkungan.[6]

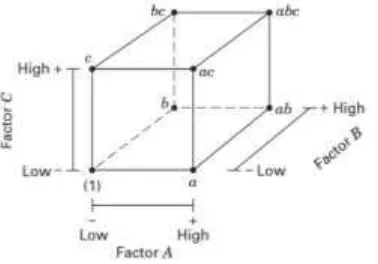

2.7. Design of Experiment

Eksperimen adalah bagian yang penting dalam metode science pada saat

ini. Aplikasi teknik design of experiment pada awal pengembangan experiment

dapat mengurangi waktu pengembangan, ongkos, variable yang digunakan.

Banyak eksperimen yang melibatkan studi dari efek dari dua faktor maupun lebih.

Desain faktorial merupakan yang paling efisien untuk eksperimen ini. Dengan

desain faktorial, kita menyelesaikan pengulangan dari eksperimen dengan semua

kemungkinan kombinasi dari level faktor yang diinvestigasi.

Pada kasus spesial adalah faktor k , yang mana ada pada 2 level. Level ini

bisa kuantitatif seperti dua nilai temperatur, tekanan, dan waktu; ataupun kualitatif seperti dua mensin, dua operator, level ”high” dan “low” pada faktor. Replikasi yang sempurna pada desain tersebut memerlukan observasi 2 x 2 x … x 22 = 2k yang disebut 2kfaktorial design.

Pada desain 23 menggunakan 3 faktor, A, B dan C, setiap faktor memiliki 2 level. Desain ini disebut 23 faktorial design, dan 8 kombinasi yang dibentuk dalam kubus geometri. Pada matriks menggunakan symbol “+” dan “-“ untuk menentukan level high dan low.[10]

![Gambar 2.1. Keausan pada pahat[7]](https://thumb-ap.123doks.com/thumbv2/123dok/3642433.1463913/2.595.132.513.120.321/gambar-keausan-pada-pahat.webp)

![Gambar 2.2. Mesin Bubut [7]](https://thumb-ap.123doks.com/thumbv2/123dok/3642433.1463913/4.595.154.473.538.690/gambar-mesin-bubut.webp)

![Gambar 2.3. Proses Bubut [7]](https://thumb-ap.123doks.com/thumbv2/123dok/3642433.1463913/5.595.135.505.144.304/gambar-proses-bubut.webp)