LAMPIRAN II

Hasil Kondisi Pemotongan HHH

VB

Hasil Kondisi Pemotongan HHL

VB

Hasil Kondisi Pemotongan HLH

0.237 13.4

Hasil Kondisi Pemotongan HLL

VB

Hasil Kondisi Pemotongan LHH

VB

Hasil Kondisi Pemotongan LHL

0.082 16.2

Hasil Kondisi Pemotongan LLH

VB

Hasil Kondisi Pemotongan LLL

0.178 38.1

LAMPIRAN III

HHH

HLH

LHH

LLH

DAFTAR PUSTAKA

[1]Coppini, N.L., et al. 2013. Hard Turning of Sintered Cemented Carbide: A Shop Floor Experience. Procedia CIRP, Volume 8, pp. 368-373.

[2]Gokulachandran,J and Mohandas, K. 2012. Application of Regression and Fuzzy Logic Method for Predicition of Tool Life. Procedia Engineering 38. Pg. 3900-3912

[3]J. de, Oliveira, A. E., Diniz and Ursolino, D. J. 2009. Hard Turning in Continous and interrupted cut with PCBN and Whisker-Reinforced Cutting Tools. Journals of Materials Processing Technology 209, pp. 5262-5270.

[4]Rao,C.J., Sreeamulu,D. And Mathew,A.T. 2014. Analysis of Tool Life during Turning Operation by Determining Optimal Process Parameters. Procedia Engineering 97. Pg 241-250.

[5]Sargade, V.G., et al. 2011. Effect of Coating Thickness and Performance of TiN Film Deposited on Cemented Carbide Inserts Using CFUBMS. Material and Manufacturing Processes 26, p.1.

[6]Sivarajan, S. and Padmanabhan, R. Green Machining and Forming by the use of Surface coated tools. Procedia Engineering 97(2014) 15-21.

[7]Varaprasad. Bh et al. Effect of Machining Parameters on Tool Wear in Hard Turning of AISI D3 Steel. Procedia Engineering 97 (2014) 338-345.

[8]Boothroyd, G. 1997. Fundamentals of Machining and Machine Tools. Marcel Dekker. New York.

[9]Douglas C. Montgomery. 2012. Design and Analysis of Experiments, Arizona State University. John Wiley & Sons, Inc.

[10]Kalpakjian, Serope and R.Schmid, Steven. 2009. Manufacturing Engineering and Technology, sixth edition. New York: Prentice Hall.

[11]Rochim, Taufiq. 2001. Spesifikasi, Metrologi, dan Kontrol Kualitas Geometrik. Institut Teknologi Bandung.

[12]Rochim, Taufiq. 1993. Teori dan Teknologi Proses Pemesinan. Institut Teknologi Bandung.

BAB III

METODOLOGI PENELITIAN

3.1 Bahan

3.1.1 Benda Kerja

Benda kerja yang digunakan untuk penelitian ini adalah baja AISI 4340 yang telah dilakukan proses pengerasan (hardening process). Pengerasan dilakukan sampai bahan mencapai kekerasan 45-50 HRc.

Pada penelitian ini, dimensi baja AISI 4340 yang digunakan adalah diameter 80 mm dan panjang 250 mm dengan komposisi bahan kimia dan sifat mekanis tertera pada bab 2.

Gambar 3.1 Baja AISI 4340

3.1.2 Mata Pahat

Mata pahat yang digunakan untuk penelitian ini adalah pahat karbida PVD (Physical Vapour Deposition) berlapis. Pahat yang digunakan Bermerk Taegutec dengan seri SNMG 120408 MT TT8020

Dimana:

- S = Bentuk pahat segiempat - N = Sudut 0°

- M = Toleransi;

m = ± 0,003 - ± 0,007; t = ±0,005;

d = ±0,002 - ± 0,005. - G = Bentuk desain pahat - Lebar pahat 12 mm - Tebal pahat 4 mm - Radius pojok 8 mm - MT = medium roughing

- TT8020 = Pahat PVD untuk Pengerjaan Stainless Steel, High-Temp. Alloys, Low Carbon Alloy Steel, dan Low Carbon Steel.

Gambar 3.3 Penjelasan mengenai Kelas Toleransi Pahat

3.2 Peralatan

Peralatan yang digunakan dalam penelitian ini adalah sebagai berikut: 1. Mesin bubut CNC

Mesin bubut CNC yang digunakan untuk menguji benda kerja. Pada penelitian ini, mesin bubut CNC yang digunakan adalah merek GSK 928TEa yang berada di SMKN Percut Sei Tuan.

- Serial : FE-NC-LTH-157 - Daya : 9.5 KVA

- Voltase : 380 V - Frekuensi : 50 Hz

Gambar 3.3 Mesin bubut CNC GSK928TEa

Gambar 3.4. Set-up mesin Dimana:

1. Benda kerja 2. Tool holder

3. Pahat karbida PVD berlapis

2 1

3

4. Tailstock 5. Chuck

Langkah-langkah penggunaan mesin bubut CNC: 1. Mesin bubut CNC dihidupkan,

2. Dimasukkan G-code untuk pemesinan yang telah ditentukan, 3. Benda kerja dipasangkan, dan dicek specimen telah center, 4. Mata pahat beserta tool holder dipasangkan pada tool post mesin

CNC,

5. Dilakukan pemotongan untuk kondisi pemotongan yang telah ditentukan.

2. Tool holder

Tool holder digunakan sebagai dudukan mata pahat pada toolpost mesin bubut CNC. Pada penelitian ini, tool holder yang digunakan adalah jenis MSDNN 2020 K12 dengan keterangan sebagai berikut: - M = pengunci ganda

- S = Bentuk sisipan segiempat - D = Sudut potong pahat 45° - N = Sudut pahat 0°

- N = Arah pahat netral - Tebal Holder (20x20) mm - K = Panjang holder 125 mm

Gambar 3.5 Tool Holder

3. Mikroskop

Mikroskop digunakan untuk mengamati keausan yang terjadi pada mata pahat yang diuji. Berikut spesifikasi mikroskop Dyno-Lite AM4515T8 :

- Resolusi = 1.3 MP (1280x1024) - Perbesaran = 700 – 900 kali - Koneksi = USB 2.0

- Ukuran = 10,5 cm(H)x3,2 cm(D) - 8 lampu LED putih

- Automatic Magnification Reading (AMR) - Pengukuran perangkat lunak dan kalibrasi

Gambar 3.6 Mikroskop dyno-lite Langkah- langkah penggunaan Mikroskop dyno-lite:

2. Sambungkan pada computer dan kalibrasi mikroskop pada perbesaran yang diinginkan

3. Setelah kalibrasi atur naiknya dan turunnya mikroskop untuk memfokuskan pahat

4. Ukur tingkat keausan yang terjadi pada pahat.

4. Stopwatch

Stopwatch digunakan untuk mengukur umur pahat dengan menjumlahkan waktu pemesinan dari pahat tersebut sampai tidak bisa digunakany lagi (aus).

Gambar 3.7 Stopwatch 3.3 Metodologi Penelitian

3.3.1. Desain eksperimen

Metode desain eksperimen yang digunakan pada penelitian ini merupakan metode eksperimental dengan perancangan data berdasarkan metode faktorial (mn). Dalam hal ini “n” adalah jumlah variabel bebas dan “m” adalah variasi magnitude dari kondisi pemotongan yaitu Low (L), dan High (H). Karena

terdapat 3 variabel bebas yaitu: kecepatan potong (v), laju pemakanan (f), dan kedalaman potong (a), maka metode faktorial tersebut dapat ditulis 23 = 8, yaitu terdapat 8 kondisi pemotongan.

Pada desain 23 ini menggunakan 3 faktor yang merupakan variabel bebas, yaitu: faktor A merupakan kecepatan potong v (m/min), faktor B merupakan pemakanan f (mm/rev), dan faktor C merupakan kedalaman potong a (mm).

dan kedelapan kondisi pemotongan yang dipasangkan sebagai susunan pelaksanaan penelitian ini dapat dilihat pada tabel 3.1 dan 3.2.

Gambar 3.8 Desain faktorial bentuk geometri

Tabel 3.1. Variasi Nilai Parameter Kondisi Pemotongan 23

Parameter Low High

v (m/min) 65 75

f (mm/rev) 0,1 0,15

Tabel 3.2. Susunan Data 8 Kondisi Pemotongan

Tabel 3.3. Susunan Data 8 Kondisi Pemotongan Aktual

No Run v (m/min) f (mm/rev) a (mm)

Kondisi pemotongan pada tabel 3.3 dilakukan dengan merujuk pada kriteria tertentu sebagaimana dimaksud oleh standar ISO-3685 yaitu:

1. Batas maksimum aus sisi (flank wear) yaitu VBmaks 0,3mm.

2. Masa pakai pahat (umur pahat/ tool life) minimum 5 menit dan maksimum 20 menit.

Setelah data diperoleh, maka akan digunakan metode ekperimental untuk memperoleh kondisi pemotongan optimum dengan respon variabel TL yang dilakukan dengan perangkat lunak Design Expert, berdasarkan kriteria :

a. v, paling tinggi paling baik b. f, paling rendah paling baik c. a, paling tinggi paling baik d. TL, paling tinggi paling baik

Dari 8 kondisi pemotongan yang diteliti akan ditarik kesimpulan berupa hasil analisa regresi dan varians yang menghasilkan permsamaan matematis umur pahat dengan fungsi variabel (v, f, dan a).Setelah mendapat hasil dari Design Expert, maka akan dilakukan perhitungan dengan menggunakan Microsoft Office

Excel dengan membandingkan perubahan-perubahan variabel v, f, dan a terhadap

Gambar 3.10 Sambungan Diagram Alir Metodologi Penelitian (ANOVA) pada data kekasaran

3.3.2 Software design expert dan ANOVA

Design expert terlihat pada gambar 3.10 merupakan salah satu software

yang dirancang dan diprogram untuk membantu mendesain dan menafsirkan percobaan dengan faktor atau variabel yang banyak. Perangkat Lunak ini juga menawarkan desain yang luas, termasuk rancangan variabel, variabel sebagian, dan variabel dari perancangan campuran (composite design). Design Expert mampu menganalisa data – data dari hasil percobaan dengan mencari hubungan antara variabel bebas terhadap variabel terikat (respon), serta mampu melakukan analisa regresi sederhana ataupun berganda sehingga menghasilkan suatu persamaan disertai hasil analisa varians (ANOVA).

Dalam penelitian menggunakan eksperimen, misalnya untuk melihat ada atau tidak adanya perbedaan nyata mengenai efek tiga perlakuan terhadap respon, analisisnya dilakukan menggunakan analisis varians (ANOVA) berdasarkan model dan desain eksperimen yang cocok untuk permasalahannya. Banyak perlakuan yang dilibatkan dalam eksperimen kita pandang sebagai peubah bebas (tepatnya menurut istilah dalam desain eksperimen adalah faktor) sedangkan sebagai efek perlakuan merupakan peubah tak bebas atau respon.

Untuk penelitian ini, digunakan perangkat lunak design expert dengan penggunaan free trial selama 30 hari untuk menganalisa regresi serta varians dari hasil data eksperimen. Hasil data eksperimen terdapat sebanyak 12 kali percobaan dengan variabel bebas terdiri atas 3 jenis yaitu, kecepatan potong (v), pemakanan (f), dan kedalaman potong (a) serta 1 variabel terikat yaitu umur pahat (TL). Semua variabel bebas dan terikat diubah terlebih dahulu dalam bentuk skala logaritma.

BAB IV

HASIL DAN DISKUSI

4.1 Hasil

4.1.1 Tahap Ekesperimen Sensitivitas

Total 8 kondisi pemotongan sebagimana telah ditentukan, ditampilkan pada tabel 4.1

Tabel 4.1 Kondisi Pemotongan Eksperimen

No.

v

f

a

Note

Aus pahat

Pada awal penelitian, nilai v yang direncanakan untuk kondisi High adalah sebesar 300m/min dan kondisi low sebesar 200m/min. Akan tetapi, ketika pembubutan pertama dilakukan dengan v = 300m/min, maka terjadi catastrophic failure karena pahat yang digunakan tidak hanya langsung habis tetapi langsung

rusak pada saat pembubutan kurang dari setengah panjang pemotongan yaitu dibawah 100mm.

Maka dilakukan penggantian sisi mata pahat pada pahat pertama dengan menentukan kondisi High pada penelitian ini adalah sebesar 200m/min dan kondisi low adalah 100m/min. Pada percobaan kedua ini, pahat juga aus pada run pertama, tetapi aus terjadi pada saat panjang pemotongan sekitar 100mm.

100m/min tidak dapat digunakan dalam penelitian karena tool life dalam kondisi High harus mencapai nilai minimum sebesar 5 menit.

Maka dilakukan pengujian keempat dengan kondisi High sebesar 75m/min dan Low sebesar 55m/min. Dan dengan gerak makan (f) sebesar 0,3mm untuk High dan 0,2mm untuk Low. Akan tetapi tidak dapat bertahan sampai 5 menit, maka diturunkan nilai f menjadi 0,1mm dan 0,2mm. Kemudian setelah berdiskusi maka nilai f untuk kondisi High diturunkan menjadi 0,15mm. Sedangkan untuk nilai kedalaman potong (a) yang awalnya 2mm untuk kondisi High diturunkan karena pahat PVD yang digunakan tidak dapat memotong sama sekali maka nilai a diturunkan menjadi 1,5mm. Maka diputuskan untuk kondisi High-High-High nilai v, f, dan a beruturut-turut adalah 75m/min, 0,15mm/rev, dan 1,5mm. Dan didapatkan nilai Tc (umur pahat) sebesar 5 menit 28 detik.

Setelah didapatkan umur pahat untuk kondisi High-High-High maka dilakukan untuk mendapatkan umur pahat untuk kondisi Low-Low-Low yang nilai v, f, dan a berturut-turut adalah 55m/min, 0,1mm/rev dan 0,1mm didapatkan umur pahat diatas 80menit. Maka kecepatan potong yang awalnya sebesar 55m/min dinaikkan menjadi 65m/min. dan didapatkan umur pahat sekitar 52 menit. Dan data yang harus dikumpulkan pada awalnya berjumlah 12 data dengan metode Box-Behnken diganti menjadi 8 data dengan metode factorial yang dikarenakan jarak antara High dan Low terlampau sedikit, maka diputuskan dalam penelitian ini digunakan metode factorial dengan nilai parameter High-High-High dan Low-Low-Low adalah sebagai berikut:

Kondisi v f a

High-High-High 75m/min 0,15mm/rev 0,15mm

Low-Low-Low 65m/min 0,10mm/rev 0,10mm

komposisi dari material lebih keras dari yang diprediksikan. Kemudian untuk nilai variabel f dan a, pahat PVD tidak mampu untuk melakukan pemesinan sampai kepada waktu pemesinan sebesar 5 menit, maka diputuskan agar penelitian dilaksanakan dengan f antara 0,10 sampai dengan 0,15 dan a antara 1,0 dan 1,5.

4.1.2 8 KONDISI PEMOTONGAN EKSPERIMEN

Berikut adalah tabel dari hasil percobaan lengkap dengan nilai VB akhir dan umur pahat.

Tabel 4.2 Hasil Kondisi Pemotongan

No. v f a VB TL

m/min mm/min mm mm Min Sec Total Min

1 75 0,15 1,5 0,33 5 28 5,47

2 75 0,15 1,0 0,22 11 15 11,25

3 75 0,10 1,5 0,23 15 56 15,93

4 75 0,10 1,0 0,22 21 43 21,71

5 65 0,15 1,5 0,30 14 13 14,21

6 65 0,15 1,0 0,22 41 30 41,50

7 65 0,10 1,5 0,24 36 23 36,38

8 65 0,10 1,0 0,30 52 43 52,71

Gambar 4.1 Umur Pahat vs Aus Tepi untuk Kondisi Pemotongan 1

Gambar 4.1 memberikan informasi tentang hubungan antara waktu pemotongan (tc) dan keausan yang dialami oleh pahat (VB). Dapat dilihat dari grafik bahwa untuk mencapai VB sebesar 0.33mm dibutuhkan waktu selama kurang lebih 5 menit. Grafik dimulai dari nol yang kemudian menanjak naik sampai VB 0.05mm sampai menit pertama. Setelah menanjak, grafik kemudian melandai sampai kepada VB 0.09mm. Grafik landai ini terjadi pada menit pertama sampai kepada menit ketiga. Kemudian grafik menanjak kembali secara cepat. Setelah diamati diperoleh VB pengukuran terakhir dari grafik menunjukkan harga 0.33mm dengan waktu 5menit.

Gambar 4.2 Keadaan Initial Wear pada kondisi pemotongan High-High-High

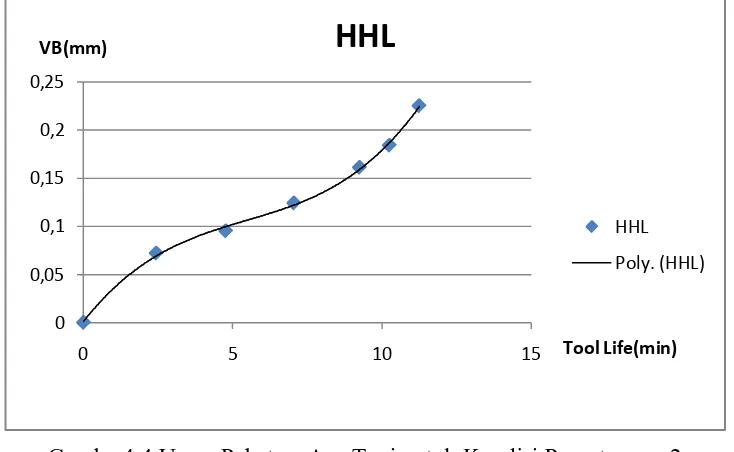

Gamba 4.4 Umur Pahat vs Aus Tepi untuk Kondisi Pemotongan 2

Pada kondisi pengujian kedua diperlihatkan pada grafik 4.2. Informasi yang diberikan oleh grafik adalah terjadi grafik yang menanjak sesaat ketika proses pembubutan sampai pada VB sebesar 0.072mm selama waktu kurang lebih 2 menit. Garik kemudian menjadi landai seiring dengan bertambah waktu pemotongan, ini terjadi pada menit ke 5 sampai dengan meni ke 7. VB yang dialami pahat sampai menit ke 7 adalah sebesar 0.124mm. kemudian grafik kembali menanjak secara cepat sampai pada VB 0.225mm pada menit ke 11.

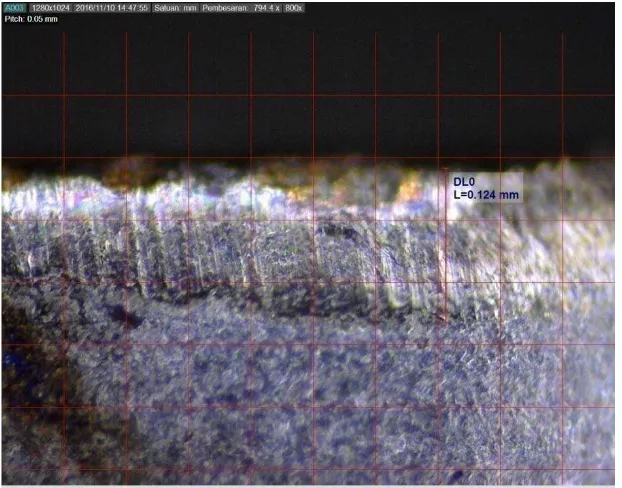

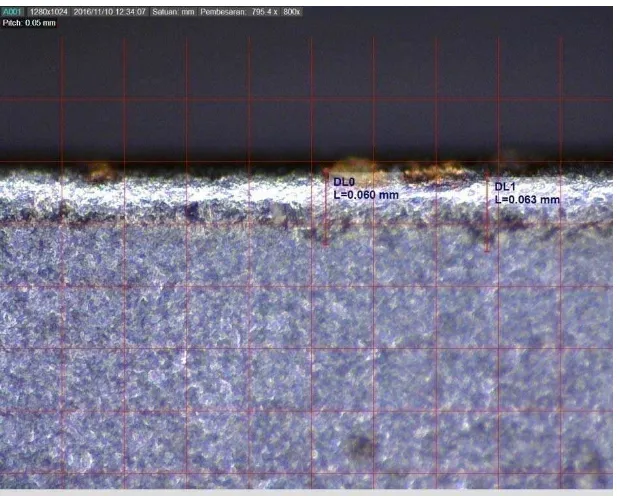

Gambar 4.5 Initial Wear pada kondisi pemotongan High-High-Low

0 0,05 0,1 0,15 0,2 0,25

0 5 10 15

VB(mm)

Tool Life(min)

HHL

Gambar 4.6 Gradual Wear pada kondisi pemotongan High-High-Low

Gambar 4.8 Umur Pahat vs Aus Tepi untuk Kondisi Pemotongan 3

Setelah diamati dari grafik, initial wear terjadi sampai diperoleh VB 0.06mm dengan waktu 2 menit. Kemudian grafik mulai landai dari menit ke 2 sampai dengan menit ke 8 yaitu VB sebesar 0.099mm. Bagian landai ini disebut gradual wear yang menunjukkan hubungan antara waktu pemotongan dan keausan yang dialami adalah konstan. Kemudian grafik menanjak kembali dengan cepat sampai kepada VB 0.237mm pada menit ke 13.

Gambar 4.9 Intial Wear pada kondisi pemotongan High-Low-High

-0,05 0 0,05 0,1 0,15 0,2 0,25

0 5 10 15

VB(mm)

Tool Life(min)

HLH

Gambar 4.10 Gradual Wear pada kondisi pemotongan High-Low-High

Gambar 4.12 Umur Pahat vs Aus Tepi untuk Kondisi Pemotongan 4

Gambar 4.12 menunjukkan pembubutan berlangsung selama 19 menit. Grafik menunjukkan kenaikkan yang curam pada saat dimulai proses pembubutan sampai kepada menit ke 4 dan VB sebesar 0.105mm. Kemudian grafik mulai landai kembali sampai kepada menit ke 13 dengan nilai VB 0.14mm. Terjadi pertumbuhan aus pahat yang sangat cepat pada kondisi menanjak yang disebut abrupt wear dan didapatkan nilai VB sebesar 0.223mm dengan waktu pemotongan 19 menit.

Gambar 4.13 Intial Wear pada kondisi pemotongan High-Low-Low

0 0,05 0,1 0,15 0,2 0,25

0 5 10 15 20 25

VB(mm)

Tool Life(min)

HLL

Gambar 4.14 Gradual Wear pada kondisi pemotongan High-Low-Low

Gambar 4.16 Umur Pahat vs Aus Tepi untuk Kondisi Pemotongan 5

Plot pertumbuhan aus yang dialami oleh pahat pada kondisi pemotongan ke 5 ditunjukkan pada gambar 4.9. Berdasarkan gambar, grafik menunjukkan kondisi yang menanjak sampai kepada 4 menit 30 detik. Harga keausan pahat yang diperoleh selama kondisi menanjak mula ini sebesar 0.066mm. Kemudian grafik menunjukkan perubahan dari kondisi curam menjadi landai, ini terjadi dari menit ke 4 sampai dengan menit ke 8. Daerah grafik landai ini menunjukkan bahwa terjadi kenaikan pertumbuhan pahat yang konstan sejalan dengan bertambahnya waktu pemotongan. Kemudian grafik kembali menanjak, berarti terjadi pertumbuhan aus yang cepat pada selang waktu ini. Setelah dilakukan pengukuran didapatkan keausan terbesar atau VB max sebesar 0.3mm, waktu yang diperlukan untuk mencapai VB max adalah sebesar 14menit.

Gambar 4.17 Intial Wear pada kondisi pemotongan Low-High-High

Gambar 4.19 Abrupt Wear pada kondisi pemotongan Low-High-High

Gambar 4.20 Umur Pahat vs Aus Tepi untuk Kondisi Pemotongan 6

Plot pada pengujian keenam ditunjukkan pada gambar 4.11. Grafik pada gambar tersebut menunjukkan bahwa grafik menanjak hingga VB sebesar 0.06mm pada 8menit 30detik. Dan grafik kemudian menjadi landai sampai kepada VB 0.108mm pada menit ke 27. Dan Grafik menjadi curam kembali sampai VB mencapai 0.222mm dengan waktu pemotongan sebesar 41.5 menit.

0 0,05 0,1 0,15 0,2 0,25

0 10 20 30 40 50

VB(mm)

Tool Life(min)

LHL

Gambar 4.21 Intial Wear pada kondisi pemotongan Low-High-Low

Gambar 4.23 Abrupt Wear pada kondisi pemotongan Low-High-Low

Gambar 4.24 Umur Pahat vs Aus Tepi untuk Kondisi Pemotongan 7

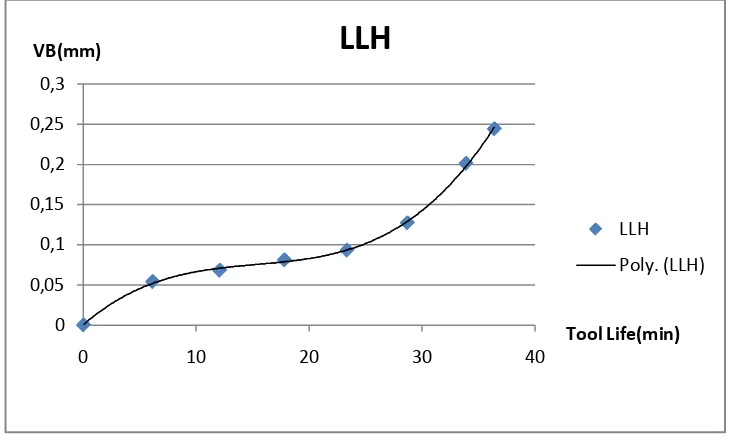

Plot pada pengujian ke 7 ditunjukkan pada gambar 4.12. Grafik pada gambar tersebut menunjukkan bahwa grafik menanjak hingga VB sebesar 0.054mm pada menit ke 6. Dan grafik kemudian menjadi landai sampai kepada VB 0.093mm pada menit ke 23. Dan Grafik menjadi curam kembali sampai VB mencapai 0.244mm dengan waktu pemotongan sebesar 36.4 menit.

0 0,05 0,1 0,15 0,2 0,25 0,3

0 10 20 30 40

VB(mm)

Tool Life(min)

LLH

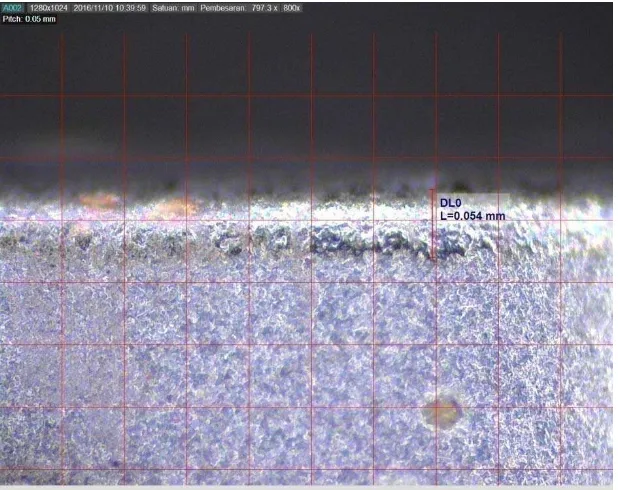

Gambar 4.25 Intial Wear pada kondisi pemotongan Low-Low-High

Gambar 4.27 Abrupt Wear pada kondisi pemotongan Low-Low-High

Gambar 4.28 Umur Pahat vs Aus Tepi untuk Kondisi Pemotongan 8

Pada kondisi pemotongan terakhir yaitu v pada 65m/min, f 0.1mm dan a 1.0mm. Daerah initial wear terjadi sampai VB sebesar 0.118mm dengan waktu pemotongan sebesar 19 menit. Kemudian daerah gradual wear terjadi sampai VB mencapai nilai 0.134mm dengan waktu sebesar 25menit. Kemudian VB mencapai 0.307mm ketika waktu pemotongan mencapai 52menit.

0 0,05 0,1 0,15 0,2 0,25 0,3 0,35

0 20 40 60

VB(mm)

Tool Life(min)

LLL

Gambar 4.29 Intial Wear pada kondisi pemotongan Low-Low-Low

Gambar 4.31 Abrupt Wear pada kondisi pemotongan Low-Low-Low

4.1.3 8 Kondisi Pemotongan Akutual

Berikut adalah nilai TL (Tool Life) ketika VB = 0,22mm: Tabel 4.3 Hasil Kondisi Pemotongan untuk VB = 0,22mm

No, v f a VB TL

m/min mm/min mm mm min

1 75 0,15 1,5

0,22

4,9

2 75 0,15 1,0 11,25

3 75 0,10 1,5 13,15

4 75 0,10 1,0 19,51

5 65 0,15 1,5 13,2

6 65 0,15 1,0 41,5

7 65 0,10 1,5 34,6

8 65 0,10 1,0 44,1

fungsinya yang normal karena berbagai sebab (jenis material benda kerja, material pahat, kecepatan potong, kedalaman potong, gerak pemakanan, dan geometri pahat). Keausan secara bertahap membesar pada bidang aktif pahat. Keausan pahat akan tumbuh atau membesar dengan bertambahnya waktu pemotongan sampai pada pahat yang bersangkutan dianggap tidak dapat digunakan lagi karena telah ada tanda-tanda tertentu yang menunjukkan bahwa umur dari pahat telah habis. Semakin besar keausan/kerusakan yang diderita pahat maka kondisi pahat akan semakin kritis. Jika pahat masih tetap digunakan maka pertumbuhan keausan akan semakin cepat dan pada suatu saat ujung pahat akan rusak.

Dilakukan proses pengujian terhadap 8 kondisi pemotongan yang berbeda yaitu dengan cara member variasi harga dari variabel v, f, dan a. Didapatkan bahwa jenis keausan yang dialami oleh pahat adalah jenis flank wear(VB), diketahui dari bidang yang mengalami keausan adalah bidang utama/mayor. Bidang utama adalah bidang yang bersentuhan langsung dengan benda kerja. Ini terjadi karena pahat mengalami gesekan dengan benda kerja serta geram yang dihasilkan dari pahat yang tidak center, apabila pahat dipasang dibawah center pahat akan menerima beban lebih besar dan terjadi peningkatan keausan pada bidang bgeruk bahkan pahat bisa sampai retak atau pecah.

Keausan tepi secara dominan dipengaruhi oleh kecepatan potong. Semakin tinggi kecepatan potong maka akan semakin cepat pahat mengalami keausan, dan itu berarti akan mempersingkat umur dari pahat.

Gambar 4.32 Penampakan utuh keausan pahat pada Kondisi Pemotongan High-High-High

Gambar 4.34 Penampakan utuh keausan pahat pada High-Low-High

Gambar 4.36 Penampakan utuh keausan pahat pada Low-High-High

Gambar 4.38 Penampakan utuh keausan pahat pada Low-Low-High

4.2 Analisis Varians (ANOVA)

Pada analisis ini digunakan metode faktorial. Software Design Expert digunakan untuk pecontohan dari beberapa hasil pelaksanaan eksperimen untuk menginvestigasi pengaruh antara 3 parameter input (variabel bebas), yaitu kecepatan potong (v), pemakanan (f), dan kedalaman potong (a) terhadap variabel respon umur pahat (TL). Pada penelitian ini, nilai TL yang digunakan adalah saat VB max dengan tujuan untuk mendapat model matematik dan statistik dari hasil akhir.

4.2.1 ANOVA untuk 8 kondisi pemotongan

Tabel 4.4 Hasil Logaritma Kondisi Pemotongan pada VB 0.22mm

Run Log v Log f Log a Log TL

Hasil data eksperimen dari proses pembubutan dalam skala logaritma tertunjuk pada Tabel 4.4. Data eksperiman tersebut akan diregresi dan dianalisa oleh software design expert. Hasil dari analisa varians akan ditunjukkan pada Tabel 4.5 yang memperlihatkan model umur pahat (log TL) tersebut signifikan dengan nilai F = 64,49 . Dengan catatan bahwa nilai p-value (Prob>F) lebih besar daripada 0,05 maka pemodelan tersebut tidak signifikan, akan tetapi variabel a (log v) lebih berpengaruh daripada variabel B (log f) dan C (log a) karena nilai dari variabel a paling kecil diantara ketiga variabel tersebut.

�� = 1,30−0,22� −0,16� −0,13� −0,03��+ 0,022�� −0,61��… … … . (4.1)

Berikut persamaan TL dalam actual factors dari regresi oleh software design expert sebagai berikut:

log�� = 32,368−17,323 log�+ 18,659 log� −23,502 log� −10,716 log� �log�

+ 8,071 log� �log� −7,784 log��log� … … … (4.2)

Tabel 4.5 Hasil Analisis Varians untuk Logaritma Umur Pahat

Source Sum of

4.2.2 Variabel yang berpengaruh pada umur pahat

adalah variabel yang paling berpengaruh terhadap umur pahat versi Design Expert trial version.

Untuk membandingkannya, maka penulis melakukan perbandingan umur pahat dengan kenaikan variabel v, f, dan a tersebut dengan menggunakan software Microsoft Office Excel 2007, dimana hasil yang diberikan adalah variabel v yang paling signifikan. Nilai

kenainkan umur pahat variabel v adalah sebesar 62%, kemudian untuk variabel f adalah sebesar 49% dan untuk variabel a adalah sebesar 44%.

Berikut adalah tabel perhitungan dengan menggunakan Microsoft Office Excel 2007.

Tabel 4.6 Kenaikan atau Penurunan Umur Pahat akibat Kedalaman Potong

Tabel 4.7 Kenaikan atau Penurunan Umur Pahat akibat Laju Pemakanan

v

Kenaikan umur pahat akibat

perubahan kedalama potong rata-rata

Tabel 4.8 Kenaikan atau Penurunan Umur Pahat akibat Kecepatan Potong

4.3.1 Perilaku Pertumbuhan Aus Pahat

Selama proses pemesinan berlangsung terjadi interaksi antara pahat dengan benda kerja dimana benda kerja terpotong sedangkan pahat mengalami gesekan. Gesekan yang dialami pahat oleh permukaan geram yang mengalir dan permukaan benda kerja yang telah terpotong. Akibat gesekan ini pahat pmengalami keausan. Keausan pahat ini akan makin membesar sampai batas tertentu sehingga pahat tidak apat dipergunakan lagi atau pahat telah mengalami kerusakan. Lamanya waktu untuk mencapai batas keausan ini yang didefinisikan sebagai umur pahat(Tool Life), dengan demikian kecepatan pertumbuhan keausan menentukan laju saat berakhirnya masa guna pahat. Keausan pahat tidak ahanya dipengaruhi oleh geometri dari pahat itu sendiri, tetapi juga dipengaruhi oleh semua faktor yang berkaitan dengan proses pemesinan antara lain material benda kerja, material dari pahat, kondisi pemotongan (kecepatan potong, kedalaman potong dan gerak pemakanan).

Pada penelitian ini kondisi pemotongan dirancang dengan memvariasikan harga dari masing-masing parameter (v, f, dan a) menjadi 8 kondsisi pemotongan. Dari 8 kondisi pemotongan tersebut dibagi menjadi 2 golongan yaitu High dan Low.

pemakanan yang tinggi (high) juga. Kondisi ini dikatakan sebagai kondisi yang paling ekstrim diantara 8 kondisi pemotongan tersebut.

Ketika pahat pertama kali memotong benda kerja terjadi reduksi kecepatan yang signifikan. Pada saat awal pemotongan kondisi 1 ini terjadi pertumbuhan aus yang cepat yang dialami oleh pahat. Ini terjadi karena pahat mengalami beban yang besar. Setelah pembubutan dilakukan satu kali, pahat hanya mengalami goresan yang hanya terjadi aus dibagian hidung pahat saja dan mengikis bagian kulit luar yang diakibatkan oleh aliran geram yang melewati bidang pahat. Ketika dilakukan pembubutan selanjutnya pahat mengalami pertumbuhan konstan setara dengan bertambahnya waktu kondisi pemotongan.

Kondisi ini terjadi dikisaran menit ke 1 sampai menit ke 3. Pada saat diukur dijumpai keausan yang sudah mulai Nampak merata (VB uniform). Ketika dilakukan pembubutan kembali pahat mengalami pertumbuhan keausan yang tiba-tiba. Keausan tersebut terjadi secara cepat dan ditandai dengan criteria terjadinya getaran, penurunan kekasaran permukaan termesin, adanya kenaikan gaya potong. Kenaikan gaya potong akan mengakibatkan kegagalan dari pahat.

kulit sudah terkikis semua (bukan hanya mengalami goresan), dan ditemui VB sudah uniform. Dimenit ke 26 sampai ke menit ke 52 pahat mengalami pertumbuhan keausan yang sangat cepat. Apabila pembubutan terus dilakukan maka dikhawatirkan akan terjadi kegagalan dari pahat dan merusak benda kerja. Ternyata pertumbuhan aus pahat pada kondisi LLL membutuhkan waktu sebesar 52 menit untuk mencapai keausan 0.307mm.

Berdasarkan pengujian yang telah dilakukan, terdapat fasa-fasa pada pertumbuhan keausan. Fas keausan dapat dibagi menjadi 3 fasa (phase) yaitu: initial wear, gradual wear dan abrupt wear.

Merujuk pada Rajshekhar dalam Limianto (2016) menyebutkan bahwa keausan dapat dibagi dalam 3 fasa yang berbeda seperti ditemukan dalam pengujian. Dimulai dengan pertumbuhan yang relatif cepat sesaat setelah pahat digunakan. Keadaan ini disebut sebagai fase initial wear (keausan mula). Initial wear menyebabkan beberapa kekasaran permukaan pada keausan sisi tepi (flank wear). Semakin besar nilai kekasaran dari permukaan keausan sisi tepi, semakin tinggi gesekan pada pahat dan benda kerja, maka panas yang dihasilkan akan semakin besar yang bisa menyebabkan gagal pahat. Pada fasa keausan mula ini (initial wear) pahat hanya mengalami goresan-goresan kecil pada sisi pahat. Goresan ini diakibatkan oleh aliran geram yang melewati sisi padat pada saat proses bubut berlangsung. Pada saat geram melewati sisi pahat terjadi tarik menarik dengan partikel kecil pahat.

Setelah itu diikuti dengan pertumbuhan linear dimana pertumbuhan pahat konstan dengan bertambahnya waktu pemotongan (jumlah waktu yang digunakan untuk proses memotong). Keadaan ini dikenal dengan sebutan fase gradual wear (keausan konstan). Pahat mengalami goresan yang terus-menerus sehingga kulit luar dari pahat terkikis semua (bukan hanya goresan). Seiring bertambahnya waktu pembubutan keausan yang dialami pahat semakin membesar dan melebar. Keausan sudah hampir merata (VB uniform).

- Adanya kenaikan gaya potong,

- Terjadinya getaran/chatter, yaitu benda hasil bubutan tidak lagi mulus. - Penurunan kehalusan permukaan hasil pemesinan, dan/atau

- Perubahan dimensi/geometri produk.

Keadaan ini dikenal sebagai fase sudden wear/ very-rapid wear. Saat pahat mengalami fase ini, pahat mengalami keausan yang sangat cepat. Jika pembubutan terus dilanjutkan maka akan menunjukkan kegagalan pahat tersebut. Kerusakan fatal seperti ini tidak boleh terjadi sebab gaya pemotongan akan sangat tinggi sehingga dapat merusak keseluruhan dari pahat, mesin, dan benda kerja, serta dapat membahayakan operator yang menggunakan mesin tersebut.

4.3.2 STUDI PADA KEAUSAN PAHAT DAN KRITERIA UMUR PAHAT

Pengujian dilakukan dengan 8 kondisi pemotongan yang berbeda, yang dapat diklasifikasikan dengan High dan Low. Sehingga didapatkan plot grafik seperti pada gambar 4.40 dam 4.41.

Gambar 4.42 Plot kondisi High

-0,05

0,00 5,00 10,00 15,00 20,00 25,00

Plot pada grafik kondisi high menunjukkan bahwa pahat pengujian pertama waktu yang diperlukan untuk mencapai kriteria aus 0.3mm kurang dari 5 menit. Pada pengujian 1 ini pahat mengalami keadaan yang sangat ekstrim yaitu kecepatan potong, kedalaman potong dan gerak makan dalam kondisi paling tinggi atau HHH. Untuk mencapai VB kriteria dalam kondisi pemotongan high dibutuhkan waktu dengan rentang antara 5 menit sampai dengan 20 menit.

Gambar 4.43 Plot kondisi Low

Selanjutnya adalah kondisi pemotongan low. Pada kondisi ini pahat tidak mengalami beban yang begitu berat. Seperti pada gambar 4.41, untuk mencapai VB kriteria dalam kondisi pemotongan Low dibutuhkan rentang waktu antara 10 menit sampai dengan 45 menit. Grafik yang paling landai adalah kondisi pemotongan LLL. Dimana kecepatan potong rendah, kedalaman potong rendah dan gerak makan yang rendah. Pada pengujian kondisi LLL pahat mengalami fasa initial wear yang paling lama yaitu sekitar menit ke 20, sedangkan untuk LHH pahat mengalami fasa intial wear yang paling cepat sekitar 4menit 30detik. Sedangkan untuk kondisi LHL dan LLH diperlukan waktu sekitar 10 menit untuk mencapai kondisi initial wear. Kriteria umur pahat pada kondisi low ada pada sekitaran 0.22mm.

Berdasarkan gambar diatas, terdapat 2 jenis plot grafik yang berbeda yaitu kondisi pemotongan high dan kongisi pemotongan low. Penggolongan kondisi pemotongan ini

dilakukan berdasarkan kecepatan pemotongan, yaitu suatu harga yang diperlukan dalam menentukan kecepatan pada proses penyayatan atau pemotongan benda kerja. Kedalaman potong yaitu kedalaman yang dilakukan dalam sekali proses pemububutan. Serta gerak makan dari suatu proses pembubutan.

4.3.3 Diskusi umur pahat saat VB = 0.22mm

Persamaan 4.1 merupakan persamaan linear dengan nilai F sebesar 64,49 menunjukkan model tersebut memiliki pengaruh yang signifikan terhadap tc. Sebagai tambahan variabel A (v) juga memiliki pengaruh terhadap persamaan 4.1. Pada gambar 4.43 Normal Probability Plot menunjukkan bahwa penyebaran dari data residual antara nilai TL aktual terhadap yang

diprediksikan menyerupai suatu garis diagonal yang melintang dari sisi kiri bagian bawah grafik menuju sisi kanan atas. Agar penyebaran dari nilai residual mendekati normal, maka dipasangkan garis diagonal pada grafik tersebut.

Pada Gambar 4.42 Plot Perturbation menunjukkan dan membandingkan pengaruh variabel kondisi pemotongan terhadap Tool Life dengan memperhatikan sumbu x, yaitu:

1. TL semakin menurun dengan bertambahnya kecepatan potong (A), 2. TL semakin menurun dengan bertambahnya pemakanan (B), 3. TL semakin menurun dengan bertambahnya kedalaman potong (C).

Gambar 4.46 Pengaruh Log f dan Log v terhadap Log TL (VB= 0.22mm)

4.3.4 ANOVA untuk variable respon aus pahat

Hasil data eksperimen dari proses pembubutan dalam skala aus pahat (Vb) akan ditunjukkan pada tabel 4.14. Data eksperimen tersebut akan diregresi dan dianalisa oleh software design expert. Hasil analisa yang memeperlihatkan model temperatur tersebut tidak signifikan terhadap eksperimen dengan nilai F = 7,05. Dengan catatan nilai p-value (Prob>F) lebih besar daripada 0,05, maka pemodelan tersebut tidak signifikan.

Dikarenakan data yang dihasilkan tidak signifikan maka diambil nilai yang terendah dari p-value yaitu model BC.

Tabel 4.9 Analysis of Variance untuk VB

Sum of Mean F p-value

Source Squares df Square Value Prob > F

Model 0,013 6 2,202E-003 7,05 0,2807 not

significant A-v 4,205E-004 1 4,205E-004 1,35 0,4529

B-f 5,445E-004 1 5,445E-004 1,74 0,4127 C-a 2,244E-003 1 2,244E-003 7,18 0,2274 AB 1,922E-003 1 1,922E-003 6,15 0,2440 AC 1,352E-003 1 1,352E-003 4,33 0,2853 BC 6,728E-003 1 6,728E-003 21,53 0,1351 Residual 3,125E-004 1 3,125E-004

Cor Total 0,014 7

Std. Dev. 0,018 R-Squared 0,9769

Mean 0,26 Adj R-Squared 0,8383

C.V. % 6,77 Pred R-Squared -0,4789

Hasil analisis dari software ini menghasilkan persamaan sebagai berikut:

Vb = 2,95750 – 0,029950v – 14,15000f – 1,24100a + 0,12400vf + 0,010400va + 4,64000fa

4.4 Optimasi Kondisi Pemotongan

Pada optimasi akhir ini, fungsi desirability optimasi variabel bebas pada respon surface methodology telah dilakukan pada optimasi respon. Manfaat dari optimasi respon

surface adalah untuk membantu mencari harga optimal dari parameter kondisi pemotongan

tersusun pada tabel 4.6 yang menunjukan pembatasan untuk optimasi kondisi parameter pemotongan. Tabel 4.7 menunujukan hasil optimasi umur pahat / tool life (TL).

Tabel 4.10 Optimasi Kondisi Pemotongan dalam Skala Logaritma untuk VB=0.22mm

Kondisi Goal Lower Limit Upper Limit

A:Log v is in range 1,812 1,875

B:Log f is in range -1 -0,823

C:Log a is in range 0 0,176

TL maximize -0,737 1,721

Pada tabel 4.10 hanya ditunjukkan 10 solusi software design expert, ditunjukkan 93 solusi optimasi umur pahat/Tool Life.

Tabel 4.11 Hasil Optimasi Umur Pahat Skala Logaritma untuk VB = 0.22mm

Number Log v Log f Log a Log tc Desirability

Dari tabel hasil optimasi umur pahat yang dihasilkan oleh software design expert versi trial maka didapatkan bahwa nilai variabel-variabel untuk v, f, a, dan TL dalam nilai

logaritma dan telah dikonversikan dengan antilog menjadi: v = 65,012m/min

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Berdasarkan hasil penelitian, analisa dan diskusi persamaan umur pahat maka dapat ditarik kesimpulan, yaitu:

1. Aus pahat yang terjadi pada penelitian penulis adalah flank wear (keausan tepi). 2. Ada 3 jenis fasa keausan yang terjadi pada penelitian adalah initial wear, gradual

wear, dan abrupt wear.

3. Pada kondisi pemotongan High-High-High, terjadi flank wear beserta excessive chipping, kemudian pada kondisi HHL terjadi flank wear dan chipping, pada kondisi

pemotongan HLH terjadi flank wear dan excessive chipping, pada kondisi pemotongan HLL hanya terjadi flank wear dan Built-up Edges. Sedangkan pada kondisi Low-High-High, terjadi flank wear beserta Built-up Edges, pada kondisi LHL terjadi uniform flank wear, dan pada LLH dan LLL terjadi flank wear.

4. Persamaan umur pahat Taylor dan aus pahat yang dihasilkan oleh software Design Expert adalah

5. Optimasi umur pahat yang paling optimum adalah pada kondisi v = 65,012m/min; f = 0,101mm/rev; a = 1,004mm; TL = 52,84min.

5.2 Saran

Adapun saran dari penulis untuk penelitian mengenai proses pembubutan kering dan keras terhadap baja AISI 4340, yaitu:

1. Alangkah baiknya, pada penelitian selanjutnya yang menggunakan baja yang telah di heat treatment telah silindris, agar tidak membuang waktu penelitian untuk menyiapkan benda kerja tersebut menjadi silindris.

2. Alangkah baiknya agar jurusan menyediakan perangkat lunak Design Expert full version agar dapat digunakan oleh peneliti selanjutnya.

3. Pada saat dilakukan pengukuran, alangkah baiknya pengukuran dilakukan diatas meja ukur.

4. Disarankan agar melakukan survey sekali lagi untuk mendapatkan mesin CNC yang lebih baik dari yang digunakan dalam penelitian penulis.

BAB II

TINJAUAN PUSTAKA

2.1 Teori Proses Bubut

Proses bubut adalah suatu proses pemesinan terhadap permukaan benda kerja berbentuk silinder dan kerucut. Hal ini biasanya dilakukan oleh mesin perkakas disebut mesin bubut. Benda kerja dijepit pada cekam, lalu mesin dinyalakan dan benda kerja berputar. Pada saat benda kerja berputar, pahat bergerak secara longitudinal menuju ke benda kerja sesuai dengan pemakanan dan kedalaman potong tertentu, lalu terjadi proses pemotongan benda kerja oleh pahat. Benda kerja dipegang oleh pencekam yang dipasang poros utama (spindle), dengan mengatur lengan pegatur, yang terdapat pada kepala diam, putaran poros utama (n) dapat dipilih. Harga putaran poros utama umumnya dibuat bertingkat, dengan aturan yang telah distandarkan, misalnya 630, 710, 800, 900, 1000, 1120, 1250, 1400, 1600, 1800 dan 2000 rpm. Untuk mesin bubut dengan putaran motor variable, ataupun dengan system transmisi variable, kecepatan putaran poros utama tidak lagi bertingkat melainkan berkesinambungan (continue). Pahat dipasangkan pada dudukan pahat dan kedalaman potong (a) diatur dengan menggeserkan peluncur silang melalui roda pemutar (skala pada pemutar menunjukkan selisih harga diameter, dengan demikian kedalaman gerak translasi bersama sama dengan kereta dan gerak makannya diatur dengan lengan pengatur pada rumah roda gigi. Gerak makan (f) yang tersedia pada mesin bubut bermacam macam dan menurut tingkatannya, misalnya …., 0.1, 0.112, 0.125, 0.14, 0.16, …(mm/rev).

Proses bubut merupakan proses yang paling penting dan sangat sering dilakukan dalam industri manufaktur komponen mesin. Hal ini didasari oleh beberapa faktor, yaitu:

2. Perkakas mesin bubut relative sederhana dan murah.

3. Proses pembubutan dengan daya sayat yang baik dan mudah dicapai.

Gambar 2.1 Ilustrasi Proses Pembubutan 2.1.1 Mesin Bubut CNC

Mesin CNC bubut biasa disebut juga mesin CNC Lathe atau CNC Turning yang termasuk mesin perkakas yang sering dipakai pada proses pemesinan. Mesin CNC banyak sekali dipakau di industry manufaktur diantaranya industri otomotif dan industri kedirgantaraan.

Produk hasil pemesinan CNC bubut dikatakan berkualitas jika memenuhi persyaratan sebagai berikut :

1. ukuran produk tepat atau presisi sesuai dengan permintaan Gambar kerja, dan

2. tingkat kekasaran yang sesuai dengan permintaan Gambar kerja.

2.1.2 Kondisi pemotongan

Kondisi pemotongan adalah kondisi yang diterapkan pada benda kerja saat dilakukan pembubutan, berikut ini adalah parameter kondisi pemotongan (Rochim, 1993):

a. Kecepatan potong (cutting speed)

Cutting speed atau kecepatan potong adalah kecepatan benda kerja yang

dilalui oleh pahat atau jarak yang harus ditempuh pahat tiap putaran benda kerja, dengan kata lain, kecepatan potong adalah panjang total 1 putaran.

v =π.d.n

1000 ; mm/min………(2.1)

n = putaran poros utama (benda kerja) ; rpm d = diameter rata – rata, yaitu :

� = ��+��

2 ; mm ………..(2.2)

d diameter rata-rata atau diameter mula do, karena perbedaan do dengan dm relatif kecil.

Dimana :

do = diameter awal benda kerja ; mm dm = diameter akhir benda kerja ; mm b. Kecepatan pemakanan (feeding)

Kecepatan pemakanan pada mesin bubut adalah gerakan pemakanan oleh pahat dalam proses pembubutan.

vf = f . n ; mm/min………(2.3)

Dimana :

f = gerak makan ; mm/rev

n = putaran poros utama (benda kerja) ; rpm c. Kedalaman pemotongan (depth of cut)

Kedalaman pemotongan adalah dalamnya masuk alat potong menuju sumbu benda kerja.

a =do−dm

2 ; mm……….(2.4)

d. MRR (Material Removal Rate)

MRR atau laju pembuangan geram adalah kecepatan pembuangan geram per menit yang dipengaruhi oleh pemakanan, kedalaman potong dan kecepatan pemotongan.

MRR = f . a . v ; mm3/min………(2.5) Dimana:

f = kecepatan pemakanan; mm/min a = kedalaman potong; mm

v = kecepatan potong; m/min e. Waktu pemotongan (Cutting time)

tc=

vf = kecepatan pemakanan; mm/min

2.2 Pembubutan Kering

Untuk kondisi ekonomi dan lingkungan, telah dilakukan proses berkelanjutan yang masih tren sejak pertengahan tahun 1990 untuk mengurangi atau menghilangkan penggunaan cairan pemotongan. Tren ini mengajak industri manufaktur untuk melakukan proses pemesinan kering. Berikut ini adalah keuntungan melakukan pemesinan kering, yaitu:

1. Mengurangi dampak kerusakan lingkungan akibat dari penggunaan cairan pemotongan, meningkatkan kualitas udara dalam pabrik dan mengurangi resiko pada kesehatan,

2. Mengurangi ongkos produksi, terutama ongkos pemeliharaan, daur ulang dan pembuangan cairan pemotongan,

3. Meningkatkan kualitas permukaan produk.

Selama proses pemesinan, sebanyak 70% dari panas yang terjadi, timbul melalui deformasi plastis dari benda kerja yang terpotong oleh pahat. Sisa panas yang lain timbul melalui gesekan antara pahat dengan geram atau pahat dengan benda kerja. Tanpa cairan pemotongan, keausan pahat akan meningkat dan kualitas dari permukaan benda kerja terutama pada proses finishing akan menjadi rendah. Kedua faktor ini tentu saja menyebabkan peningkatan ongkos produksi dan menurunkan produktifitas.[8]

Kualitas dari permukaan benda kerja berperan penting untuk menghindari terjadinya keausan pahat. Sifat dari permukaan mata pahat terutama kekerasan, stabilitas termal, koefisien gesekan yang rendah dan komposisi kimia ditingkatkan saat dilakukan pelapisan (coating). Cara umum yang dilakukan untuk memodifikasi permukaan lapisan dari pahat, yaitu menggunakan cara pelapisan CVD (Chemical Vapor Deposition) dan PVD (Physical Vapor Deposition).[5]

dari teknologi PVD adalah HPPMS (high power pulsed magnetron sputtering), yang mana proses tersebut mempengaruhi kemampuan yang jelas untuk memproduksi lapisan pahat yang tebal dan ikatan yang baik. Ini merupakan suatu keuntungan yang baik bagi pahat yang digunakan pada kondisi pemesinan kering terutama pelapisan pada bagian sisi tajam.

N.L. Coppini, dkk., menyimpulkan untuk proses pembubutan kering dan pertimbangan dari hasil eksperimen, bahwa kekasaran dari permukaan benda kerja meningkat ketika laju pemakanan meningkat untuk harga kecepatan potong tertentu. Oleh karena itu kekasaran permukaan sangat sensitif terhadap variasi dari laju pemakanan, daripada proses gerinda silinder.[1]

2.3 Pembubutan Keras

Proses pembubutan keras merupakan proses pemesinan terhadap material ferrous dengan kekerasan lebih dari 45 HRc untuk mencapai penyelesaian benda kerja secara langsung setelah dilakukan proses perlakuan panas. Perkembangan dari proses pembubutan keras muncul ketika ditemukannya bahan baru seperti CBN (Cubic Boron Nitride), PCBN, CVD, PVD dan keramik sejak tahun 1970. Pengurangan ongkos produksi, menghilangkan cairan pemotongan, meningkatkan fleksibilitas dan efisiensi, peralatan dan perkakas dan mengurangi waktu pemasangan serta penyetelan ulang benda kerja ketika dibandingkan dengan proses gerinda. Keuntungan dari proses pembubutan keras adalah lingkungan yang kering serta tidak menggunakan pelumasan atau cairan pemotongan.[7]

Berdasarkan pengertiannya, proses pembubutan keras merupakan proses finishing yang efektif terhadap material yang dikeraskan hingga nilai kekerasan

2.4 Material Pahat

Proses pembentukan geram dengan cara pemesinan berlangsung, dengan cara mempertemukan dua jenis material. Untuk menjamin kelangsungan proses ini maka jelas diperlukan material pahat yang lebih unggul daripada material benda kerja. Keunggulan tersebut dapat dicapai karena pahat dibuat dengan memperhatikan berbagai segi, yaitu:

1. Kekerasan; yang cukup tinggi melebihi kekerasan benda kerja tidak saja pada temperature ruang melainkan juga pada temperature tinggi pada saat proses pembentukan geram berlangsung.

2. Keuletan; yang cukup besar untuk menahan beban kejut yang terjadi sewaktu pemeinan dengan interupsi maupun sewaktu memotong benda kerja yang mengandung partikel/bagian yang keras (hard spot).

3. Ketahanan beban kejut termal; diperlukan bila terjadi perubahan temperatur yang cukup besar scara berkala/periodic.

4. Sifat adhesi yang rendah; untuk mengurangi afinitas benda kerja terhadap pahat, mengurangi laju keausan, serta penurunan gaya pemotongan.

5. Daya larut elemen/komponen material pahat yang rendah; dibutuhkan demi untuk memperkecil laju keausan akibat mekanisme difusi.

Recovery Hardness yaitu kekerasan pada temperature ruang setelah material yang bersangkutan mengalami temperature kerja yang tinggi selama beberapa saat.

Pada mulanya untuk memotong baja digunakan baja karbon tinggi sebagai bahan perkakas potong dimana kecepatan potong pada waktu itu hanya bisa mencapai sekitar 10 m/menit. Berkat kemajuan teknologi, kecepatan potong ini dapat dinaikkan sehingga menjadi sekitar 700 m/menit yaitu dengan menggunakan CBN (Cubic Boron Nitride). Kecepatan potong yang tinggi tersebut dapat dicapai berkat kekerasan yang tetap relatif tinggi meskipun temperatur kerjanya cukup tinggi.

Tingkat kekerasan yang rendah dan adhesi yang tinggi tidak diharapkan karena memungkinkan distorsi atas profil pahat, membulatkan moncong pahat, berangsur-angsur menyebabkan keausan pada telapak pahat. Ketangguhan dan resistansi terhadap kejutan termal kurang baik akan mengakibatkan terkelupasnya tepi sisi potong atau bahkan patah. Sayangnya tingkat kekerasan dan resistansi terhadap panas bahan, secara umum hanya dinaikkan dengan mengorbankan ketangguhan bahan, karena itu, tidak ada alat iris yang benar-benar paling baik. Sejumlah perkembangan terakhir secara umum didasarkan pada penggabungan sifat-sifat yang diinginkan dari bahan dasar dan pelapis. Berikut ini adalah material-material yang sering digunakan untuk proses pemesinan mulai dari yang paling lunak tetapi ulat sampai dengan yang paling keras tetapi getas yaitu:

1. Baja Karbon (High Carbon Steels; Carbon Tool Steels; CTS), 2. HSS (High Speed Steels; Tool Steels),

3. Paduan Cor Nonferro (Cast Nonferrous Alloys; Cast Carbides), 4. Karbida (Cemented Carbides; Hardmetals),

5. Keramik (Ceramics),

6. CBN (Cubic Boron Nitrides), dan

Gambar 2.2 Grafik Kekerasan dari material Pahat

2.4.1 Material Karbida

Material karbida ditemukan pada tahun 1923 merupakan bahan pahat yang dibuat dengan cara menyinter (sintering) serbuk karbida (nitride, oksida) dengan bahan pengikat yang umumnya dari cobalt (Co). Dengan cara carburizing masing-masing bahan dasar (serbuk) tungsten (wolfram, W), titanium (Ti), tantalum (Ta) dibuat menjadi karbida yang kemudian digiling (ball mill) dan disaring. Salah satu campuran serbuk karbida tersebut kemudian dicampur dengan bahan pengikat (Co) dan dicetak tekan dengan memakai bahan pelumas (lilin). Setelah itu dilakukan presintering (1000oC pemanasan mula untuk menguapkan bahan pelumas) dan kemudian sintering (1600oC) sehingga bentuk keeping (sisipan) sebagai hasil proses cetak tekan (Cold atau HIP) akan menyusut menjadi sekitar 80% dari volume semula.

Hot hardness karbida ini hanya akan menurun bila terjadi perlunakan

muainya setengah daripada baja dan konduktifitas panasnya sekitar dua atau tiga kali konduktifitas panas HSS. Ada tiga jenis utama pahat karbida sisipan, yaitu:

1. Karbida tungsten yang merupakan jenis pahat karbida untuk memotong besi tuang (cast iron cutting grade)

2. Karbida tungsten paduan merupakan jenis pahat karbida untuk pemotongan baja (steel cutting grade)

3. Karbida lapis (coated cemented carbide) merupakan jenis pahat karbida tungsten yang dilapis (satu atau beberapa bagian) karbida, nitrida atau oksida lain yang lebih rapuh tetapi hardnessnya tinggi. Karbida berlapis, coated cemented carbide pertama kali diperkenalkan oleh KRUPP WIDIA (1968) dan sampai saat ini jenis karbida lapis semakin berkembang dan banyak dimanfaatkan dalam berbagai proses pemesinan (di Negara-negara maju, pemakaiannya sekitar 40% dari seluruh jenis pahat karbida yang digunakan).

Umumnya sebagai material dasar adalah karbida tungsten (WC + Co) yang dilapis dengan bahan keramik (karbida, nitride, dan oksida yang keras tahan temperature tinggi serta nonadhesif). Lapisan setebal 1 s.d. 8 mikron ini diperoleh dengan cara PVD atau CVD. Pelapisan secara CVD (chemical Vapour deposition) menghasilkan ikatan yang lebih kuat daripada PVD (physical vapour deposition).

Metode physical vapour deposition (PVD) dan chemical vapour deposition (CVD) termasuk ke dalam tipe surface coating yang merupakan proses pendepositan lapisan yang keras pada permukaan material menggunakan senyawa yang berbeda secara struktur kimia dan sifatnya.

PVD merupakan proses yang melibatkan pembentukan lapisan coating pada permukaan material pahat dengan prinsip deposisi atau pengendapan secara fisik parrtikel-partikel atom, ion atau molekul dari bahan pelapis (coating).

pelapis yang berbeda. Baik PVD dan CVD dapat digunakan untuk menambah ketahanan aus pada material pahat karbida.

CVD merupakan proses pengendapan senyawa / unsur terjadi akibat reaksi dekomposisi kimia akibat aktivasi termal di seputar komponen yangdilapisi. Pada proses CVD, substrat diletakkan di depan pada satu atau lebihprekursor yang bereaksi pada permukaan substrat untuk menghasilkan deposit yang diinginkan, kemudian dikeluarkan oleh aliran gas melalui reaksi ruangan.

PVD merupakan proses pengendapan senyawa / unsur terjadi akibat peristiwa kondensasi fisika. PVD digunakan untuk meningkatkan kekerasan dandaya tahan terhadap keausan, mengurangi efek gesekan, dan meningkatkan dayatahan terhadap oksidasi. Mekanismenya target material ditembaki dengan energiagar atom- atomny lepas kemudian ditransferkan dan didepositkan padamaterial yang ingin di lapiskan. Namun, PVD juga memiliki kelemahan yaitubeberapa proses memerlukan tekanan dan temperatur yang tinggi, proses padasuhu yang tinggi memerlukan sistem pendinginan yang mahal, dan biasanyakecepatan deposisi cukup lambat.

Pelapisan PVD dilakukan dalam ruang hampa dimana material pelapisdirubah ke fase uap dan dideposisikan pada permukaan material dasar sehinggaterjadi lapisan yang sangat tipis (thin film). Terdapat 3 jenis mekanisme PVD :

1. Penguapan dalam ruang hampa (vacuum evaporation) 2. Pemercikan/pancaran partikel atom (sputtering) 3. Pelapisan ion (ion plating)

2.5 Keausan Pahat

Keausan pahat memiliki pengaruh ekonomis dalam operasi pemesinan dan hubungan kepada integritas permukaan. Dan keausan pahat mempengaruhi umur pahat dan kualitas produk yang dihasilkan.

dimensi dan nilai ekonomis dari pemesinan. Nilai dari keausan pahat dipengaruhi dari pahat , material benda kerja, bentuk pahat, cairan pemotongan, parameter pemesinan, dan karakteristik pahat.

Telah kita ketahui bahwa pada pahat terjadi stress pada ujung pahat, temperatur yang tinggi pada gesekan antara permukaan pahat dengan benda kerja, gesekan antara chip dengan sudut bebas pada pahat. Kondisi ini merupakan keausan pada pahat, yang merupakan pertimbangan utama pada proses pemesinan. Keausan pahat mempengaruhi pada umur pahat, hasil permukaan pada benda kerja, akurasi dimensi dan ongkos produksi pada pemesinan.

Ketika pemesinan, pahat berada dalam lingkungan yang tejadi kontak stress yang tinggi dan temperatur yang tinggi, maka dengan itu keausan pahat merupakan konsekuensi yang tidak dapat dihindarkan. Pada kecepatan dan temperature yang rendah, keausan pada pahat biasa terjadi di bagian tepi. Kriteria lain yang bisa digunakan untuk mendefinisikan kerusakan pahat sebagai tambahan dari keausan yaitu:

- Ketika permukaan hasil benda kerja tidak dapat diterima - Ketika toleransi dimensi benda kerja tidak didapat.

Gambar 2.3. Keausan pada pahat

Keausan adalah proses bertahap, kurang lebih seperti ujung pada pensil. Laju pada keausan pahat tergantung kepada pahat dan material benda kerja, geometri pahat, parameter proses, cairan pemotongan dan karakteristik dari pahat yang digunakan.keausan pahat dan perubahan pada geometry selama permesinan dapat diklasifikasikan menjadi beberapa jenis yaitu: keausan tepi (flank wear), keausan kawah (crater wear), keausan ujung (nose wear), Notching, deformasi plastik dari ujung pahat (plastic deformation of tool tip), chipping dan gross fracture.

Keasusan tepi ( flank wear ) terjadi pada bagian sisi dari pahat. Keausan ini memiliki tanda seperti gesekan antara pahat dengan permukaan benda kerja yang menyebabkan keausan abrasi dan adhesive, dan temperatur yang tinggi dan menyebabkan perubahan property dari pahat dan juga benda kerja.

pahat, pengaruh kimia antara pahat dengan benda kerja dan juga faktor yang mempengaruhi keausan tepi juga mempengaruhi keausan kawah. Keausan kawah biasanya dikaitkan dengan mekanisme, yaitu perpindahan antara atom-atom dari kontak antara pahat dengan geram benda kerja. Nilai difusi akan meningkat seiring dengan kenaikan temperatur. Mengaplikasikan lapisan pada pahat akan mengurangi proses difusi dan mengurangi keausan pahat. Lapisan yang umum digunakan adalah: titanium nitride, titanium carbide, titanium carbonitride,dan aluminium oxide.

Nose wear yaitu pembulatan dari pahat yang tajam dikarenakan efek dari

temperature dan mekanis. Nose wear ini membuat pahat tumpul, mempengaruhi formasi chip, menyebabkan gesekan berlebih antara pahat dengan benda kerja sehingga terjadi kenaikan temperature dan mungkin terjadi stress sisa pada permukaan benda kerja.

Takik (Notches) atau alur (grooves) juga biasanya terlihat pada pahat bisanya terjadi ketika chip tidak lagi terjadi kontak dengan pahat. Chipping juga merupakan keausan pahat yang berart terjadi pecahan dari sudut potong pahat. Fenomena ini biasanya terjadi pada material pahat yang getas seperti ceramics, sama dengan terpecahnya ujung pensil jika terlalu tajam. Bagian pahat yang terpecah bisa menjadi sangat kecil (microchipping / macrochipping) ataupun bisa menjadi ukuran yang relative besar yang disebut gross chipping, gross fracture dan catastrophic failure.

Chipping bisa juga terjadi pada bagian pahat yang retak ataupun cacat. Tidak seperti aus, yang mana adalah proses bertahap. Chipping terjadi kehilangan material dari pahat secara tiba tiba dan berubah sesuai dengan bentuknya. Chipping bisa menjadi efek kerugian utama dalam hasil permukaan benda kerja, integritas permukaan, dan akurasi dimensi dari benda kerja

Dua penyebab utama daripada chipping adalah:

• Shock mekanis (mechanical shock) : akibat proses pemotongan yang terputus.

Retak thermal biasanya tegak lurus dari pada sudut pemotongan dari pahat. Variasi utama dari komposisi atau sturktur/material benda kerja juga bisa menyebabkan chipping. Chipping bisa dikurangi dengan memilih material yang memiliki nilai impact yang tinggi dan tahan terhadap shock temperature.

2.6 Baja AISI 4340

Baja AISI 4340 merupakan baja paduan rendah yang tersedia di pasaran setelah mengalami proses pengerolan hitam atau kondisi normalisasi. Baja tersebut memiliki kekuatan tarik sebesar 930 – 1080 MPa, densitas 7,85 g/cm3 dan melting point 1427°C. Baja AISI 4340 memiliki karateristik mampu dilas, mampu ketermesinan, kekuatan yang tangguh serta ketahanan impak. Aplikasi penggunaan baja AISI 4340 digunakan pada pembuatan poros, pin, baut pengunci, roda gigi dan semua jenis komponen umum yang digunakan dalam teknik mesin.

Pada penelitian ini, baja AISI 4340 dibeli dari PT.Suminsurya Mesindolestari yang sudah dikeraskan (Heat-Treatment) sampai kekerasan 45 – 50 Hardness Rockwell dengan sertifikat. Data komposisi kimia dari baja AISI 4340 dapat terlihat pada tabel 2.1. Baja AISI 4340 memiliki sifat kekerasan yang rendah terutama pada ukuran diameter sebesar 60mm. Data sifat mekanis dari baja AISI 4340 dapat terlihat pada tabel 2.2.

Tabel 2.1 Komposisi Kimia Baja AISI 4340

Sumber: Sertifikat uji bahan PT. SUMINSURYA MESINDOLESTARI

Tabel 2.2 Sifat Mekanis Baja AISI 4340

Sifat Mekanis Besaran

Kekuatan Tarik, Maks 935 MPa

Kekuatan Tarik, lulur 795 MPa

Elongasi pada saat patah (dalam ukuran 50mm)

22.0%

Reduksi Area 55,0 %

Modulus Elastisitas 190GPa – 210GPa

Modulus Bulk 140GPa

Modulus Geser 80Gpa

Sumber: Sertifikat uji bahan PT. SUMINSURYA MESINDOLESTARI

2.7 Kriteria dan Prediksi Umur Pahat

Umur pahat berpengaruh pada pemilihan pahat, kondisi proses pemesinan, nilai ekonomis dan kemungkinan otomatisasi dan pengendalian komputer. Sayangnya tidak ada definisi sederhana mengenai umur pahat. Umur pahat harus ditentukan dengan mempertimbangkan tujuan proses pemakaiannya. Jadi, dalam pengerjaan finishing, kualitas permukaan dan ketepatan dimensional yang tidak terlalu tinggi masih dapat diterima demi pertimbangan laju pembuangan logam yang tinggi, batas umur pahat dicapai bila gaya potong meningkat cukup tinggi hingga menyebabkan pahat retak atau patah. Semua pertimbangan ini biasanya diwujudkan dalam nilai-nilai yang dapat diukur dengan mudah dengan batas keausan tepi 0,3 mm.

Keausan pahat memiliki pengaruh ekonomis dalam operasi pemesinan dan hubungan kepada integritas permukaan. Dan keausan pahat mempengaruhi umur pahat dan kualitas produk yang dihasilkan.

Keausan tepi (flank wear) terjadi pada bagian sisi dari pahat. Keausan ini memiliki tanda seperti gesekan antara pahat dengan permukaan benda kerja yang menyebabkan keausan abrasi dan adhesi, dan temperatur yang tinggi dan menyebabkan perubahan properti dari pahat dan juga benda kerja.

Meskipun ada beragam mekanisme keausan yang mempengaruhi, namun keausan selalu akan terjadi secara berangsur-angsur yang disebabkan oleh mekanisme-mekanisme yang bergantung pada suhu (bahkan keausan abrasive juga dipercepat oleh suhu karena kekuatan dan ketahanan mata pahat akan turun pada suhu yang tinggi). Kita telah melihat bahwa suhu sangat dipengaruhi oleh kecepatan potong dan telah diketahui pula bahwa keausan bertahap merupakan fungsi dari jarak pergesekan, untuk kecepatan potong tertentu adalah sebanding dengan waktu. Selanjutnya, dapat diperkirakan bahwa untuk kriteria keausan tertentu seperti keausan bagian telapak, umur pahat akan turun sebagai sebuah fungsi dari kecepatan. Taylor pertama kali menemukan bahwa hubungan ini mengikuti dalil perpangkatan

��� =�……….(2.7)

Dimana:

- v = kecepatan potong (m/menit) - t = umur pahat (menit)

- C = kecepatan potong untuk umur pahat selama 1 menit. Jadi persamaan di atas seharusnya ditulis,

��� = ��

����……….(2.8)

Gambar 2.4 Grafik Persamaan Kurva Taylor

Tabel 2.3 Harga Nilai n untuk Persamaan Taylor

Material Pahat Harga n

HSS 0.08 – 0.2

Paduan Cor 0.1 – 0.15

Karbida 0.2 – 0.5

Karbida Lapis 0.4 – 0.6

Keramik 0.5 – 0.7

2.8 Perluasan Persamaan Umur Pahat Taylor

Perluasan persamaan Taylor[10] dilakukan berdasarkan dari data hasil penelitian terhadap umur pahat karbida PVD berlapis pada proses pembubutan kering dan pembubutan keras. Umur pahat Taylor hanya bergantung kepada variabel kecepatan potong. Sedangkan untuk penelitian sekarang, umur pahat dikembangkan menjadi fungsi yang terdiri atas variabel kecepatan potong (vc), pemakanan (f), kedalaman potong (a), sehingga membentuk persamaan berikut:

��= �(�,�,�, )……….(2.9)

Untuk mendapatkan perluasan fungsi persamaan Taylor, maka persamaan 2.8 dapat dimodifikasi menjadi:

Dimana :

v = kecepatan potong (m/min) TL = Umur pahat (menit) a = kedalaman potong (mm) f = laju pemakanan (mm/rev)

C = kecepatan potong untuk umur pahat selama 1 menit

Eksponen x/n dan y/n didapat dari hasil eksperimen dengan menggunakan kondisi pemotongan yang telah ditentukan. Maka persamaan 2.10 dapat diubah menjadi persamaan umur pahat, yaitu:

�= �

1

�.�−

1

� .�−�� �−�� ………(2.11)

Persamaan 2.11 dapat diubah menjadi persamaan logaritma yang terlihat pada persamaan 2.12 Koefisien-koefisien dari persamaan 2.12 dapat diganti pelambangannya menjadi lebih singkat agar tidak terjadi kekeliruan dan sekaligus memudahkan dalam menganalisa regresi, serta log��1 = �0. Koefisien dari persamaan tersebut akan didapat dengan analisa regresi secara statistic dari hasil data eksperimen, maka persamaan 2.12 menjadi:

� = �0+�1log�+�2log�+�3log�…… … (2.13)

2.9 Design of Experiment

Eksperiment adalah bagian yang penting dalam metode science pada saat ini. Aplikasi teknik design of experiment pada awal pengembangan ekperiment dapat mengurangi waktu pengembangan, ongkos, variable yang digunakan.

Banyak eksperimen yang melibatkan studi dari efek dari dua faktor maupun lebih. Desain factorial merupakan yang paling efisien untuk eksperimen ini. Dengan desain faktorial, kita menyelesaikan pengulangan dari eksperimen dengan semua kemungkinan kombinasi dari level factor yang diinvestigasi.

yang sempurna pada desain tersebut memerlukan observasi 2 x 2 x … x 22 = 2k yang disebut 2k factorial design.

Pada desain 23 menggunakan 3 faktor, A, B dan C, setiap factor memiliki 2 level. Desain ini disebut 23 factorial design, dan 8 kombinasi yang dibentuk dalam kubus geometri. Pada matriks menggunakan symbol “+” dan “-“ untuk menentukan level high dan low.

Gambar 2.5 Design faktorial bentuk geometri

BAB I

PENDAHULUAN

1.1 Latar Belakang

Pemotongan logam adalah salah satu proses yang paling penting dan paling luas digunakan dalam industri. Studi dalam pemotongan logam difokuskan dalam berbagai jenis mata pahat yang digunakan, material yang dikerjakan, parameter pemesinan dan hasil pemesinan. Kemajuan yang signifikan dalam efesiensi proes pemesinan didapatkan dengan optimasi proses pemesinan yang mengidentifikasikan dan menentukan faktor yang mempengaruhi hasil yang diinginkan dan juga dapat menekan ongkos produksi. Proses pemesinan seperti proses bubut, kondisi pemotongan seperti laju pemotongan, pemakanan, kedalaman potong dan penggunaan cairan pemotongan memiliki peran penting dalam efesinesi dari mata pahat.[4]

Banyak hal yang mempengaruhi umur pahat, namun diantaranya yang dinilai paling berpengaruh adalah geometri pahat (cutting edge) dan kondisi pemotongan.

Akibat kondisi pemotongan yang bekerja pada sebuah pahat, maka pahat seiring dengan proses pemotongan akan mengalami aus pahat. Aus pahat yang diduga banyak mempengaruhi umur pahat adalah aus tepi ( flank wear)

Umur pahat dapat didefinisikan sebagai lamanya waktu pemotongan dari sebuah mata patah sampai terjadinya kegagalan dalam pembubutan. Mata pahat seharusnya memiliki umur pemotongan yang lebih lama. Kondisi pemotongan yang diberikan dapat menyebabkan umur pahat menjadi sangat pendek dan menjadi tidak ekonomis karena penggerindaan mata pahat dan penggantian mata pahat menyebabkan biaya yang tinggi.[2]

Akhir-akhir ini, proses pembubutan keras pada baja sudah menjadi topik yang menarik untuk pengembangan industry kecil hingga besar dan riset penelitian. Hal ini dikarenakan proses pembubutan keras memberikan beberapa keuntungan, yaitu biaya produksi yang rendah, lama produksi yang singkat, dimensi geometri yang akurat, langkah proses yang sedikit, serta tidak menggunakan coolant pada proses pembubutan tersebut.

Pemesinan hijau dapat diimplementasikan kedalam industry dengan memilih material mata pahat yang sangat keras, mata pahat dengan pelapis permukaan dan memilih kondisi pemotongan yang cocok. Akan tetapi, laju produksi, umur pahat, biaya dan kekasaran permukaan dari pemesinan kering dapat dikatakan menyamai hasil dari pemesinan basah.[6]

Produktivitas dan kehandalan sangat diperlukan dalam konteks produksi sekarang ini. Dalam konteks ini, pilihanyang tepat mengenai geometry pahat dan material pahat sangat penting untuk bisa kompetitif. Terutama untuk material bahan yang sulit dilakukan pemesinan seperti stainless steel. Seleksi dari pelapis pahat sangat penting untuk meningkatkan kinerja dari pahat potong. Sekarang ini pelapis pahat PVD sangat penting untuk pemebelajaran mengenai nano teknologi dan micro tribology. Lapisan pahat PVD memberi pengembangan untuk kekerasan dari nano teknologi untuk mencapai kekerasan yang sangat tinggi ( 50 Gpa ) yang mana sangat stabil dalam temperature yang sangat tinggi.

Penelitian ini ditujukan untuk mempelajari hubungan/pengaruh aus pahat karbida PVD berlapis terhadap umur pahat hasil proses pemesinan. Dalam hal ini, proses pemesinan dilakukan pada keadaan keras (hard machining) dan kering (dry machining).

1.2 Batasan Masalah

Berikut ini adalah batasan masalah :

1. Pada penelitian ini material yang digunakan adalah Baja AISI 4340 yang telah diperlakukan panas (heattreatment) untuk tujuan pembubutan keras. 2. Operasi pemesinan yang digunakan adalah pembubutan pada bagian luar