BAB III

METODOLOGI PENELITIAN

3.1 Bahan 3.1.1 Benda Kerja

Benda kerja yang digunakan untuk penelitian ini adalah baja AISI 4340

yang telah dilakukan proses pengerasan (hardening process). Pengerasan dilakukan sampai bahan mencapai kekerasan 45-50 HRc.

Pada penelitian ini, dimensi baja AISI 4340 yang digunakan adalah

diameter 80 mm dan panjang 250 mm dengan komposisi bahan kimia dan sifat

mekanis tertera pada bab 2.

Gambar 3.1 Baja AISI 4340

3.1.2 Mata Pahat

Mata pahat yang digunakan untuk penelitian ini adalah pahat karbida PVD

(Physical Vapour Deposition) berlapis. Pahat yang digunakan Bermerk Taegutec dengan seri SNMG 120408 MT TT8020

Dimana:

- S = Bentuk pahat segiempat

- N = Sudut 0°

- TT8020 = Pahat PVD untuk Pengerjaan Stainless Steel,

High-Temp. Alloys, Low Carbon Alloy Steel, dan Low Carbon Steel.

Gambar 3.3 Penjelasan mengenai Kelas Toleransi Pahat

3.2 Peralatan

Peralatan yang digunakan dalam penelitian ini adalah sebagai berikut:

1. Mesin bubut CNC

Mesin bubut CNC yang digunakan untuk menguji benda kerja. Pada

penelitian ini, mesin bubut CNC yang digunakan adalah merek GSK

928TEa yang berada di SMKN Percut Sei Tuan.

- Merk : GSK CNC 928TEa

- Serial : FE-NC-LTH-157

- Daya : 9.5 KVA

- Voltase : 380 V

- Frekuensi : 50 Hz

Gambar 3.3 Mesin bubut CNC GSK928TEa

Gambar 3.4. Set-up mesin

Dimana:

1. Benda kerja

2. Tool holder

3. Pahat karbida PVD berlapis

2 1

3

4. Tailstock

5. Chuck

Langkah-langkah penggunaan mesin bubut CNC:

1. Mesin bubut CNC dihidupkan,

2. Dimasukkan G-code untuk pemesinan yang telah ditentukan,

3. Benda kerja dipasangkan, dan dicek specimen telah center,

4. Mata pahat beserta tool holder dipasangkan pada tool post mesin

CNC,

5. Dilakukan pemotongan untuk kondisi pemotongan yang telah

ditentukan.

2. Tool holder

Tool holder digunakan sebagai dudukan mata pahat pada toolpost

mesin bubut CNC. Pada penelitian ini, tool holder yang digunakan

adalah jenis MSDNN 2020 K12 dengan keterangan sebagai berikut:

- M = pengunci ganda

- S = Bentuk sisipan segiempat

- D = Sudut potong pahat 45°

- N = Sudut pahat 0°

- N = Arah pahat netral

- Tebal Holder (20x20) mm - K = Panjang holder 125 mm

Gambar 3.5 Tool Holder

3. Mikroskop

Mikroskop digunakan untuk mengamati keausan yang terjadi pada

mata pahat yang diuji. Berikut spesifikasi mikroskop Dyno-Lite

AM4515T8 :

- Resolusi = 1.3 MP (1280x1024)

- Perbesaran = 700 – 900 kali

- Koneksi = USB 2.0

- Ukuran = 10,5 cm(H)x3,2 cm(D)

- 8 lampu LED putih

- Automatic Magnification Reading (AMR) - Pengukuran perangkat lunak dan kalibrasi

Gambar 3.6 Mikroskop dyno-lite

Langkah- langkah penggunaan Mikroskop dyno-lite:

1. Pertama letakkan mikroskop dan penyangga pada meja ukur

2. Sambungkan pada computer dan kalibrasi mikroskop pada

perbesaran yang diinginkan

3. Setelah kalibrasi atur naiknya dan turunnya mikroskop untuk

memfokuskan pahat

4. Ukur tingkat keausan yang terjadi pada pahat.

4. Stopwatch

Stopwatch digunakan untuk mengukur umur pahat dengan

menjumlahkan waktu pemesinan dari pahat tersebut sampai tidak bisa

digunakany lagi (aus).

Gambar 3.7 Stopwatch

3.3 Metodologi Penelitian 3.3.1. Desain eksperimen

Metode desain eksperimen yang digunakan pada penelitian ini merupakan

metode eksperimental dengan perancangan data berdasarkan metode faktorial

(mn). Dalam hal ini “n” adalah jumlah variabel bebas dan “m” adalah variasi

magnitude dari kondisi pemotongan yaitu Low (L), dan High (H). Karena terdapat 3 variabel bebas yaitu: kecepatan potong (v), laju pemakanan (f), dan

kedalaman potong (a), maka metode faktorial tersebut dapat ditulis 23 = 8, yaitu

terdapat 8 kondisi pemotongan.

Pada desain 23 ini menggunakan 3 faktor yang merupakan variabel

bebas, yaitu: faktor A merupakan kecepatan potong v (m/min), faktor B

merupakan pemakanan f (mm/rev), dan faktor C merupakan kedalaman potong a

(mm).

Kedelapan kondisi tersebut menempati pojok dari kubus percobaan

dan kedelapan kondisi pemotongan yang dipasangkan sebagai susunan

pelaksanaan penelitian ini dapat dilihat pada tabel 3.1 dan 3.2.

Gambar 3.8 Desain faktorial bentuk geometri

Tabel 3.1. Variasi Nilai Parameter Kondisi Pemotongan 23

Parameter Low High

v (m/min) 65 75

f (mm/rev) 0,1 0,15

Tabel 3.2. Susunan Data 8 Kondisi Pemotongan

Tabel 3.3. Susunan Data 8 Kondisi Pemotongan Aktual

No Run v (m/min) f (mm/rev) a (mm)

Kondisi pemotongan pada tabel 3.3 dilakukan dengan merujuk pada

kriteria tertentu sebagaimana dimaksud oleh standar ISO-3685 yaitu:

1. Batas maksimum aus sisi (flank wear) yaitu VBmaks 0,3mm.

2. Masa pakai pahat (umur pahat/ tool life) minimum 5 menit dan maksimum 20 menit.

3. Kondisi pemotongan yang dihasilkan berada pada rentang yang akan

Setelah data diperoleh, maka akan digunakan metode ekperimental untuk

memperoleh kondisi pemotongan optimum dengan respon variabel TL yang

dilakukan dengan perangkat lunak Design Expert, berdasarkan kriteria : a. v, paling tinggi paling baik

b. f, paling rendah paling baik

c. a, paling tinggi paling baik

d. TL, paling tinggi paling baik

Dari 8 kondisi pemotongan yang diteliti akan ditarik kesimpulan berupa

hasil analisa regresi dan varians yang menghasilkan permsamaan matematis umur

pahat dengan fungsi variabel (v, f, dan a).Setelah mendapat hasil dari Design Expert, maka akan dilakukan perhitungan dengan menggunakan Microsoft Office Excel dengan membandingkan perubahan-perubahan variabel v, f, dan a terhadap TL, dan akan diurutkan variabel yang mempengaruhi kenaikan TL. Dan hasil

antara kedua perangkat lunak tersebut akan dibandingkan, apakah keduanya

Gambar 3.9 Diagram Alir Metodologi Penelitian

Persiapan proses pembubutan:

• Pahat up dan jalankan

mesin CNC

Gambar 3.10 Sambungan Diagram Alir Metodologi Penelitian

A

Proses Pembubutan

Pengumpulan data berupa:

• Waktu pembubutan

• VB

• Ra

• Suhu pemotongan

Mengamati dan mengukur kondisi mata pahat Menyusun data waktu

pembubutan dengan kondisi batas VB 0,2 – 0,22 mm dan

VB 0,3 mm

Melakukan analisis varians (ANOVA) pada data kekasaran

permukaan dengan menggunakan software design

expert

Menghasilkan hasil berupa persamaan, tabel, dan

grafik

Kesimpulan

3.3.2 Software design expert dan ANOVA

Design expert terlihat pada gambar 3.10 merupakan salah satu software

yang dirancang dan diprogram untuk membantu mendesain dan menafsirkan

percobaan dengan faktor atau variabel yang banyak. Perangkat Lunak ini juga

menawarkan desain yang luas, termasuk rancangan variabel, variabel sebagian,

dan variabel dari perancangan campuran (composite design). Design Expert

mampu menganalisa data – data dari hasil percobaan dengan mencari hubungan

antara variabel bebas terhadap variabel terikat (respon), serta mampu melakukan

analisa regresi sederhana ataupun berganda sehingga menghasilkan suatu

persamaan disertai hasil analisa varians (ANOVA).

Dalam penelitian menggunakan eksperimen, misalnya untuk melihat ada

atau tidak adanya perbedaan nyata mengenai efek tiga perlakuan terhadap

respon, analisisnya dilakukan menggunakan analisis varians (ANOVA) berdasarkan model dan desain eksperimen yang cocok untuk permasalahannya.

Banyak perlakuan yang dilibatkan dalam eksperimen kita pandang sebagai

peubah bebas (tepatnya menurut istilah dalam desain eksperimen adalah faktor)

sedangkan sebagai efek perlakuan merupakan peubah tak bebas atau respon.

Untuk penelitian ini, digunakan perangkat lunak design expert dengan penggunaan free trial selama 30 hari untuk menganalisa regresi serta varians dari hasil data eksperimen. Hasil data eksperimen terdapat sebanyak 12 kali

percobaan dengan variabel bebas terdiri atas 3 jenis yaitu, kecepatan potong (v),

pemakanan (f), dan kedalaman potong (a) serta 1 variabel terikat yaitu umur

pahat (TL). Semua variabel bebas dan terikat diubah terlebih dahulu dalam

bentuk skala logaritma.

BAB IV

HASIL DAN DISKUSI

4.1 Hasil

4.1.1 Tahap Ekesperimen Sensitivitas

Total 8 kondisi pemotongan sebagimana telah ditentukan, ditampilkan pada tabel

4.1

Tabel 4.1 Kondisi Pemotongan Eksperimen

No.

v

f

a

Note

Aus pahat

Pada awal penelitian, nilai v yang direncanakan untuk kondisi High adalah

sebesar 300m/min dan kondisi low sebesar 200m/min. Akan tetapi, ketika

pembubutan pertama dilakukan dengan v = 300m/min, maka terjadi catastrophic failure karena pahat yang digunakan tidak hanya langsung habis tetapi langsung rusak pada saat pembubutan kurang dari setengah panjang pemotongan yaitu

dibawah 100mm.

Maka dilakukan penggantian sisi mata pahat pada pahat pertama dengan

menentukan kondisi High pada penelitian ini adalah sebesar 200m/min dan

kondisi low adalah 100m/min. Pada percobaan kedua ini, pahat juga aus pada run

pertama, tetapi aus terjadi pada saat panjang pemotongan sekitar 100mm.

Maka dilakukan penggantian sisi mata pahat lagi, dalam hal ini sebuah

pahat yang digunakan dalam penelitian memiliki 8 sisi yang dapat digunakan. Dan

ditentukan bahwa kondisi High adalah sebesar 100m/min dan Low pada 75m/min.

100m/min tidak dapat digunakan dalam penelitian karena tool life dalam kondisi

High harus mencapai nilai minimum sebesar 5 menit.

Maka dilakukan pengujian keempat dengan kondisi High sebesar 75m/min

dan Low sebesar 55m/min. Dan dengan gerak makan (f) sebesar 0,3mm untuk

High dan 0,2mm untuk Low. Akan tetapi tidak dapat bertahan sampai 5 menit,

maka diturunkan nilai f menjadi 0,1mm dan 0,2mm. Kemudian setelah berdiskusi

maka nilai f untuk kondisi High diturunkan menjadi 0,15mm. Sedangkan untuk

nilai kedalaman potong (a) yang awalnya 2mm untuk kondisi High diturunkan

karena pahat PVD yang digunakan tidak dapat memotong sama sekali maka nilai

a diturunkan menjadi 1,5mm. Maka diputuskan untuk kondisi High-High-High

nilai v, f, dan a beruturut-turut adalah 75m/min, 0,15mm/rev, dan 1,5mm. Dan

didapatkan nilai Tc (umur pahat) sebesar 5 menit 28 detik.

Setelah didapatkan umur pahat untuk kondisi High-High-High maka

dilakukan untuk mendapatkan umur pahat untuk kondisi Low-Low-Low yang

nilai v, f, dan a berturut-turut adalah 55m/min, 0,1mm/rev dan 0,1mm didapatkan

umur pahat diatas 80menit. Maka kecepatan potong yang awalnya sebesar

55m/min dinaikkan menjadi 65m/min. dan didapatkan umur pahat sekitar 52

menit. Dan data yang harus dikumpulkan pada awalnya berjumlah 12 data dengan

metode Box-Behnken diganti menjadi 8 data dengan metode factorial yang

dikarenakan jarak antara High dan Low terlampau sedikit, maka diputuskan dalam

penelitian ini digunakan metode factorial dengan nilai parameter High-High-High

dan Low-Low-Low adalah sebagai berikut:

Kondisi v f a

High-High-High 75m/min 0,15mm/rev 0,15mm

Low-Low-Low 65m/min 0,10mm/rev 0,10mm

Harga variabel v,f, dan a ditetapkan dalam perencanaan pemesinan untuk

menentukan korelasi antara umur pahat dengan ketiga variabel diatas. Penentuan

harga masing-masing v, f, dan a dilakukan dengan membaginya kedalam 2

golongan yaitu H (high) dan L (low). Namun, setelah dilakukan pengujian harga

dari variabel v (kecepatan pemotongan) tidak bisa dijaga pada kecepatan yang

komposisi dari material lebih keras dari yang diprediksikan. Kemudian untuk nilai

variabel f dan a, pahat PVD tidak mampu untuk melakukan pemesinan sampai

kepada waktu pemesinan sebesar 5 menit, maka diputuskan agar penelitian

dilaksanakan dengan f antara 0,10 sampai dengan 0,15 dan a antara 1,0 dan 1,5.

4.1.2 8 KONDISI PEMOTONGAN EKSPERIMEN

Berikut adalah tabel dari hasil percobaan lengkap dengan nilai VB akhir dan umur

pahat.

Tabel 4.2 Hasil Kondisi Pemotongan

No. v f a VB TL

m/min mm/min mm mm Min Sec Total Min

1 75 0,15 1,5 0,33 5 28 5,47

2 75 0,15 1,0 0,22 11 15 11,25

3 75 0,10 1,5 0,23 15 56 15,93

4 75 0,10 1,0 0,22 21 43 21,71

5 65 0,15 1,5 0,30 14 13 14,21

6 65 0,15 1,0 0,22 41 30 41,50

7 65 0,10 1,5 0,24 36 23 36,38

8 65 0,10 1,0 0,30 52 43 52,71

Setelah dilakukan pengujian dan hasil pengujian menunjukkan

Gambar 4.1 Umur Pahat vs Aus Tepi untuk Kondisi Pemotongan 1

Gambar 4.1 memberikan informasi tentang hubungan antara waktu

pemotongan (tc) dan keausan yang dialami oleh pahat (VB). Dapat dilihat dari

grafik bahwa untuk mencapai VB sebesar 0.33mm dibutuhkan waktu selama

kurang lebih 5 menit. Grafik dimulai dari nol yang kemudian menanjak naik

sampai VB 0.05mm sampai menit pertama. Setelah menanjak, grafik kemudian

melandai sampai kepada VB 0.09mm. Grafik landai ini terjadi pada menit pertama

sampai kepada menit ketiga. Kemudian grafik menanjak kembali secara cepat.

Setelah diamati diperoleh VB pengukuran terakhir dari grafik menunjukkan harga

0.33mm dengan waktu 5menit.

-0,05

0,00 2,00 4,00 6,00

VB(mm)

Tool Life (min)

HHH

HHH

Gambar 4.2 Keadaan Initial Wear pada kondisi pemotongan High-High-High

Gambar 4.3 Keadaan aus sisi terjadi Chipping pada kondisi pemotongan

Gamba 4.4 Umur Pahat vs Aus Tepi untuk Kondisi Pemotongan 2

Pada kondisi pengujian kedua diperlihatkan pada grafik 4.2. Informasi

yang diberikan oleh grafik adalah terjadi grafik yang menanjak sesaat ketika

proses pembubutan sampai pada VB sebesar 0.072mm selama waktu kurang lebih

2 menit. Garik kemudian menjadi landai seiring dengan bertambah waktu

pemotongan, ini terjadi pada menit ke 5 sampai dengan meni ke 7. VB yang

dialami pahat sampai menit ke 7 adalah sebesar 0.124mm. kemudian grafik

kembali menanjak secara cepat sampai pada VB 0.225mm pada menit ke 11.

Gambar 4.5 Initial Wear pada kondisi pemotongan High-High-Low

Gambar 4.6 Gradual Wear pada kondisi pemotongan High-High-Low

Gambar 4.7 Abrupt Wear dan terjadi Chipping pada kondisi pemotongan

Gambar 4.8 Umur Pahat vs Aus Tepi untuk Kondisi Pemotongan 3

Setelah diamati dari grafik, initial wear terjadi sampai diperoleh VB

0.06mm dengan waktu 2 menit. Kemudian grafik mulai landai dari menit ke 2

sampai dengan menit ke 8 yaitu VB sebesar 0.099mm. Bagian landai ini disebut

gradual wear yang menunjukkan hubungan antara waktu pemotongan dan keausan

yang dialami adalah konstan. Kemudian grafik menanjak kembali dengan cepat

sampai kepada VB 0.237mm pada menit ke 13.

Gambar 4.9 Intial Wear pada kondisi pemotongan High-Low-High

Gambar 4.10 Gradual Wear pada kondisi pemotongan High-Low-High

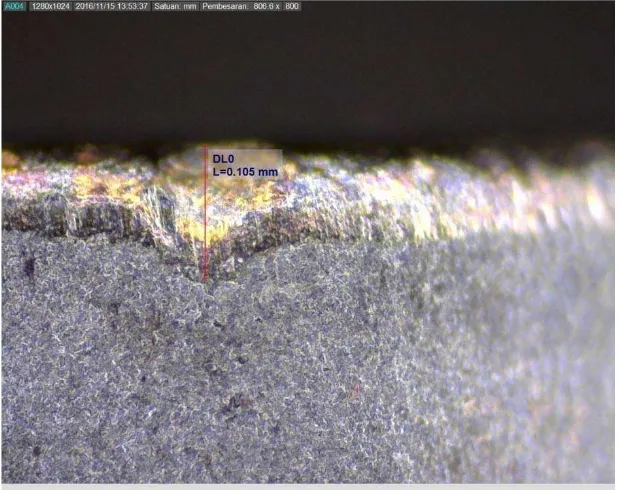

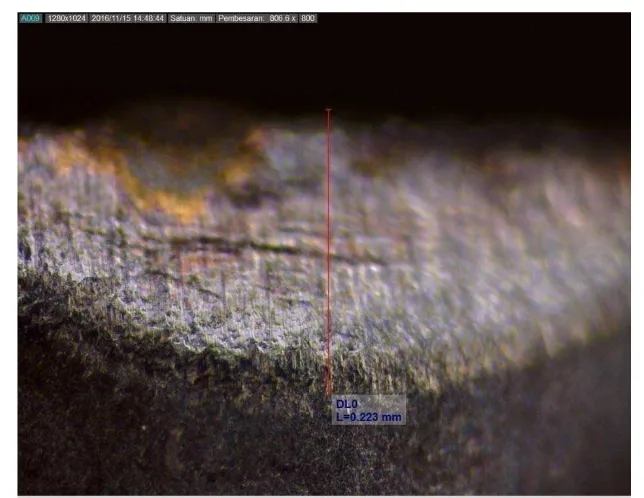

Gambar 4.12 Umur Pahat vs Aus Tepi untuk Kondisi Pemotongan 4

Gambar 4.12 menunjukkan pembubutan berlangsung selama 19 menit.

Grafik menunjukkan kenaikkan yang curam pada saat dimulai proses pembubutan

sampai kepada menit ke 4 dan VB sebesar 0.105mm. Kemudian grafik mulai

landai kembali sampai kepada menit ke 13 dengan nilai VB 0.14mm. Terjadi

pertumbuhan aus pahat yang sangat cepat pada kondisi menanjak yang disebut

abrupt wear dan didapatkan nilai VB sebesar 0.223mm dengan waktu pemotongan

19 menit.

Gambar 4.13 Intial Wear pada kondisi pemotongan High-Low-Low

Gambar 4.14 Gradual Wear pada kondisi pemotongan High-Low-Low

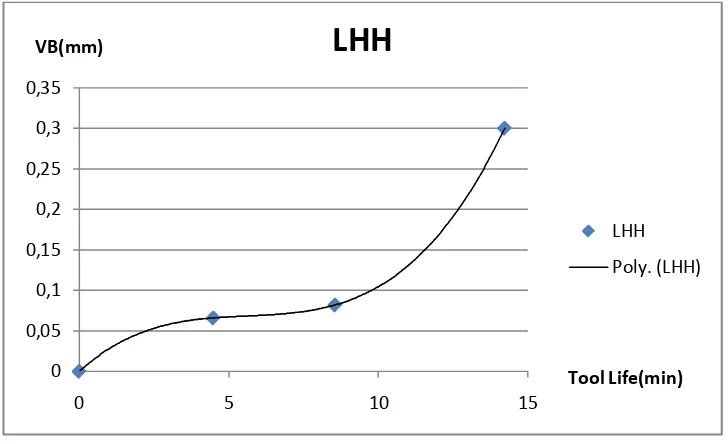

Gambar 4.16 Umur Pahat vs Aus Tepi untuk Kondisi Pemotongan 5

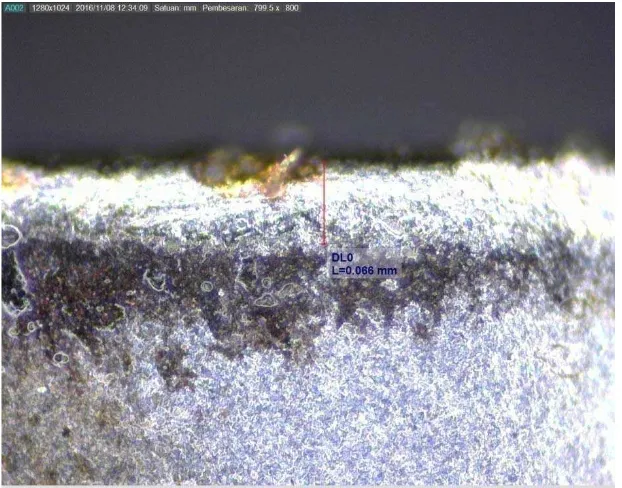

Plot pertumbuhan aus yang dialami oleh pahat pada kondisi pemotongan

ke 5 ditunjukkan pada gambar 4.9. Berdasarkan gambar, grafik menunjukkan

kondisi yang menanjak sampai kepada 4 menit 30 detik. Harga keausan pahat

yang diperoleh selama kondisi menanjak mula ini sebesar 0.066mm. Kemudian

grafik menunjukkan perubahan dari kondisi curam menjadi landai, ini terjadi dari

menit ke 4 sampai dengan menit ke 8. Daerah grafik landai ini menunjukkan

bahwa terjadi kenaikan pertumbuhan pahat yang konstan sejalan dengan

bertambahnya waktu pemotongan. Kemudian grafik kembali menanjak, berarti

terjadi pertumbuhan aus yang cepat pada selang waktu ini. Setelah dilakukan

pengukuran didapatkan keausan terbesar atau VB max sebesar 0.3mm, waktu

yang diperlukan untuk mencapai VB max adalah sebesar 14menit.

Gambar 4.17 Intial Wear pada kondisi pemotongan Low-High-High

Gambar 4.19 Abrupt Wear pada kondisi pemotongan Low-High-High

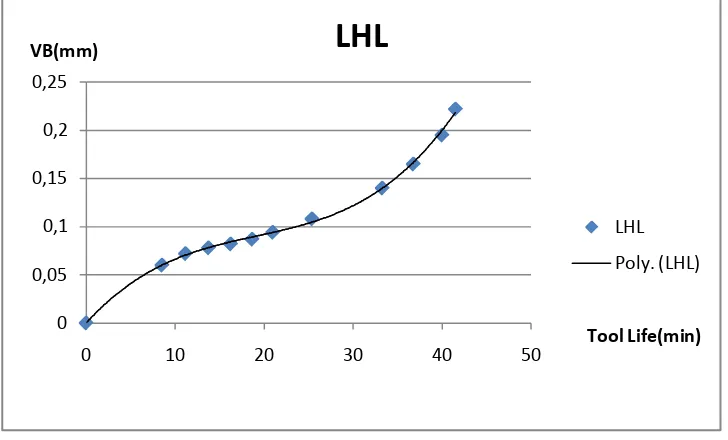

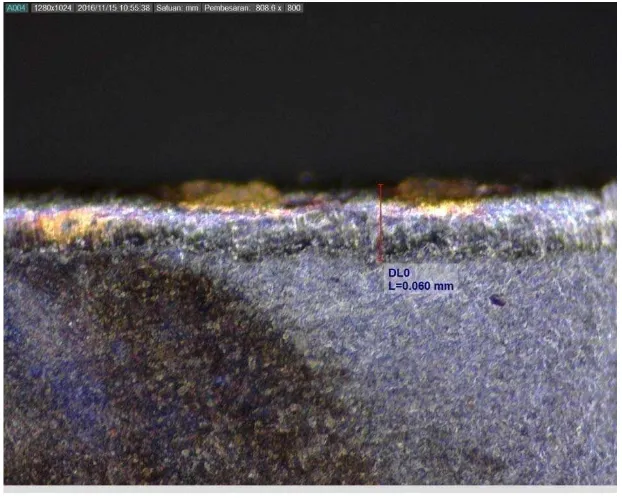

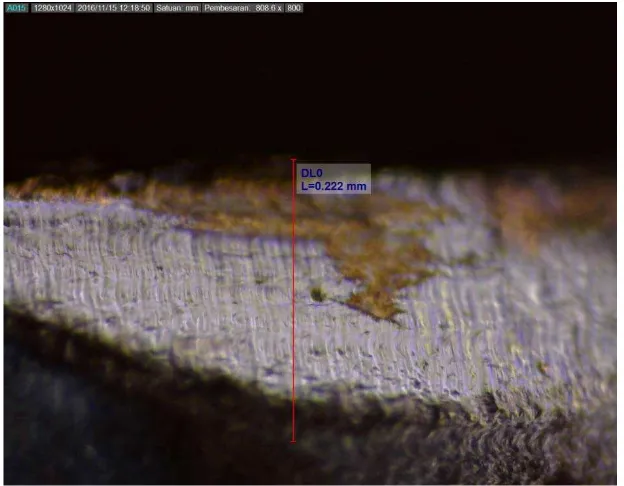

Gambar 4.20 Umur Pahat vs Aus Tepi untuk Kondisi Pemotongan 6

Plot pada pengujian keenam ditunjukkan pada gambar 4.11. Grafik pada

gambar tersebut menunjukkan bahwa grafik menanjak hingga VB sebesar

0.06mm pada 8menit 30detik. Dan grafik kemudian menjadi landai sampai

kepada VB 0.108mm pada menit ke 27. Dan Grafik menjadi curam kembali

sampai VB mencapai 0.222mm dengan waktu pemotongan sebesar 41.5 menit.

0 0,05 0,1 0,15 0,2 0,25

0 10 20 30 40 50

VB(mm)

Tool Life(min)

LHL

LHL

Gambar 4.21 Intial Wear pada kondisi pemotongan Low-High-Low

Gambar 4.23 Abrupt Wear pada kondisi pemotongan Low-High-Low

Gambar 4.24 Umur Pahat vs Aus Tepi untuk Kondisi Pemotongan 7

Plot pada pengujian ke 7 ditunjukkan pada gambar 4.12. Grafik pada

gambar tersebut menunjukkan bahwa grafik menanjak hingga VB sebesar

0.054mm pada menit ke 6. Dan grafik kemudian menjadi landai sampai kepada

VB 0.093mm pada menit ke 23. Dan Grafik menjadi curam kembali sampai VB

mencapai 0.244mm dengan waktu pemotongan sebesar 36.4 menit.

0 0,05 0,1 0,15 0,2 0,25 0,3

0 10 20 30 40

VB(mm)

Tool Life(min)

LLH

LLH

Gambar 4.25 Intial Wear pada kondisi pemotongan Low-Low-High

Gambar 4.27 Abrupt Wear pada kondisi pemotongan Low-Low-High

Gambar 4.28 Umur Pahat vs Aus Tepi untuk Kondisi Pemotongan 8

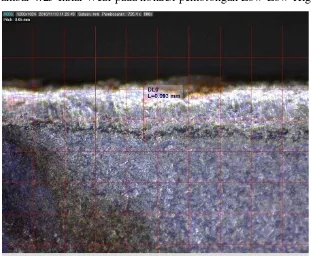

Pada kondisi pemotongan terakhir yaitu v pada 65m/min, f 0.1mm dan a

1.0mm. Daerah initial wear terjadi sampai VB sebesar 0.118mm dengan waktu

pemotongan sebesar 19 menit. Kemudian daerah gradual wear terjadi sampai VB

mencapai nilai 0.134mm dengan waktu sebesar 25menit. Kemudian VB mencapai

0.307mm ketika waktu pemotongan mencapai 52menit.

Gambar 4.29 Intial Wear pada kondisi pemotongan Low-Low-Low

Gambar 4.31 Abrupt Wear pada kondisi pemotongan Low-Low-Low

4.1.3 8 Kondisi Pemotongan Akutual

Berikut adalah nilai TL (Tool Life) ketika VB = 0,22mm:

Tabel 4.3 Hasil Kondisi Pemotongan untuk VB = 0,22mm

No, v f a VB TL

m/min mm/min mm mm min

1 75 0,15 1,5

0,22

4,9

2 75 0,15 1,0 11,25

3 75 0,10 1,5 13,15

4 75 0,10 1,0 19,51

5 65 0,15 1,5 13,2

6 65 0,15 1,0 41,5

7 65 0,10 1,5 34,6

8 65 0,10 1,0 44,1

Dalam berbagai situasi proses pemesinan tidak akan berlangsung terus

sebagaimana yang dikehendaki karena akin lama pahat akan menunjukkan

tanda-tanda yang menjurus pada kegagalan proses pemesinan. Selama proses

fungsinya yang normal karena berbagai sebab (jenis material benda kerja, material

pahat, kecepatan potong, kedalaman potong, gerak pemakanan, dan geometri

pahat). Keausan secara bertahap membesar pada bidang aktif pahat. Keausan

pahat akan tumbuh atau membesar dengan bertambahnya waktu pemotongan

sampai pada pahat yang bersangkutan dianggap tidak dapat digunakan lagi karena

telah ada tanda-tanda tertentu yang menunjukkan bahwa umur dari pahat telah

habis. Semakin besar keausan/kerusakan yang diderita pahat maka kondisi pahat

akan semakin kritis. Jika pahat masih tetap digunakan maka pertumbuhan keausan

akan semakin cepat dan pada suatu saat ujung pahat akan rusak.

Dilakukan proses pengujian terhadap 8 kondisi pemotongan yang berbeda

yaitu dengan cara member variasi harga dari variabel v, f, dan a. Didapatkan

bahwa jenis keausan yang dialami oleh pahat adalah jenis flank wear(VB),

diketahui dari bidang yang mengalami keausan adalah bidang utama/mayor.

Bidang utama adalah bidang yang bersentuhan langsung dengan benda kerja. Ini

terjadi karena pahat mengalami gesekan dengan benda kerja serta geram yang

dihasilkan dari pahat yang tidak center, apabila pahat dipasang dibawah center

pahat akan menerima beban lebih besar dan terjadi peningkatan keausan pada

bidang bgeruk bahkan pahat bisa sampai retak atau pecah.

Keausan tepi secara dominan dipengaruhi oleh kecepatan potong. Semakin

tinggi kecepatan potong maka akan semakin cepat pahat mengalami keausan, dan

itu berarti akan mempersingkat umur dari pahat.

Setelah pemaparan mengenai pertumbuhan aus pahat, maka didapatkanlah

gambar dari keadaan akhir dari pahat. Keadaan akhir dari pahat yang telah diuji

menunjukkan keadaan aus ditampilkan pada gambar 4.32 sampai dengan gambar

Gambar 4.32 Penampakan utuh keausan pahat pada Kondisi Pemotongan High-High-High

Gambar 4.34 Penampakan utuh keausan pahat pada High-Low-High

Gambar 4.36 Penampakan utuh keausan pahat pada Low-High-High

Gambar 4.38 Penampakan utuh keausan pahat pada Low-Low-High

4.2 Analisis Varians (ANOVA)

Pada analisis ini digunakan metode faktorial. Software Design Expert digunakan untuk pecontohan dari beberapa hasil pelaksanaan eksperimen untuk menginvestigasi

pengaruh antara 3 parameter input (variabel bebas), yaitu kecepatan potong (v), pemakanan

(f), dan kedalaman potong (a) terhadap variabel respon umur pahat (TL). Pada penelitian ini,

nilai TL yang digunakan adalah saat VB max dengan tujuan untuk mendapat model

matematik dan statistik dari hasil akhir.

4.2.1 ANOVA untuk 8 kondisi pemotongan

Tabel 4.4 Hasil Logaritma Kondisi Pemotongan pada VB 0.22mm

Run Log v Log f Log a Log TL

Hasil data eksperimen dari proses pembubutan dalam skala logaritma tertunjuk pada

Tabel 4.4. Data eksperiman tersebut akan diregresi dan dianalisa oleh software design expert.

Hasil dari analisa varians akan ditunjukkan pada Tabel 4.5 yang memperlihatkan model umur

pahat (log TL) tersebut signifikan dengan nilai F = 64,49 . Dengan catatan bahwa nilai

p-value (Prob>F) lebih besar daripada 0,05 maka pemodelan tersebut tidak signifikan, akan

tetapi variabel a (log v) lebih berpengaruh daripada variabel B (log f) dan C (log a) karena

nilai dari variabel a paling kecil diantara ketiga variabel tersebut.

Berikut persamaan TL dalam coded factors dari regresi oleh software design expert

�� = 1,30−0,22� −0,16� −0,13� −0,03��+ 0,022�� −0,61��… … … . (4.1)

Berikut persamaan TL dalam actual factors dari regresi oleh software design expert

sebagai berikut:

log�� = 32,368−17,323 log�+ 18,659 log� −23,502 log� −10,716 log� �log�

+ 8,071 log� �log� −7,784 log��log� … … … (4.2)

Tabel 4.5 Hasil Analisis Varians untuk Logaritma Umur Pahat

Source Sum of

4.2.2 Variabel yang berpengaruh pada umur pahat

Dari tabel 4.5 diatas dapat kita lihat bahwa p-value dari variabel v, f, dan a diatas 0.05

yang menyebabkan ketiga variabel tidak berpengaruh, akan tetapi dari ketiga variabel

adalah variabel yang paling berpengaruh terhadap umur pahat versi Design Expert trial version.

Untuk membandingkannya, maka penulis melakukan perbandingan umur pahat

dengan kenaikan variabel v, f, dan a tersebut dengan menggunakan software Microsoft Office Excel 2007, dimana hasil yang diberikan adalah variabel v yang paling signifikan. Nilai kenainkan umur pahat variabel v adalah sebesar 62%, kemudian untuk variabel f adalah

sebesar 49% dan untuk variabel a adalah sebesar 44%.

Berikut adalah tabel perhitungan dengan menggunakan Microsoft Office Excel 2007.

Tabel 4.6 Kenaikan atau Penurunan Umur Pahat akibat Kedalaman Potong

Tabel 4.7 Kenaikan atau Penurunan Umur Pahat akibat Laju Pemakanan

v

Kenaikan umur pahat akibat perubahan laju

pemakanan

Kenaikan umur pahat akibat

perubahan kedalama potong rata-rata

Tabel 4.8 Kenaikan atau Penurunan Umur Pahat akibat Kecepatan Potong

kenaikan umur pahat akibat perubahan kecepatan

potong

4.3.1 Perilaku Pertumbuhan Aus Pahat

Selama proses pemesinan berlangsung terjadi interaksi antara pahat dengan benda

kerja dimana benda kerja terpotong sedangkan pahat mengalami gesekan. Gesekan yang

dialami pahat oleh permukaan geram yang mengalir dan permukaan benda kerja yang telah

terpotong. Akibat gesekan ini pahat pmengalami keausan. Keausan pahat ini akan makin

membesar sampai batas tertentu sehingga pahat tidak apat dipergunakan lagi atau pahat telah

mengalami kerusakan. Lamanya waktu untuk mencapai batas keausan ini yang didefinisikan

sebagai umur pahat(Tool Life), dengan demikian kecepatan pertumbuhan keausan

menentukan laju saat berakhirnya masa guna pahat. Keausan pahat tidak ahanya dipengaruhi

oleh geometri dari pahat itu sendiri, tetapi juga dipengaruhi oleh semua faktor yang berkaitan

dengan proses pemesinan antara lain material benda kerja, material dari pahat, kondisi

pemotongan (kecepatan potong, kedalaman potong dan gerak pemakanan).

Pada penelitian ini kondisi pemotongan dirancang dengan memvariasikan harga dari

masing-masing parameter (v, f, dan a) menjadi 8 kondsisi pemotongan. Dari 8 kondisi

pemotongan tersebut dibagi menjadi 2 golongan yaitu High dan Low.

Kondisi pemotongan pertama berdasarkan Tabel 4.1 yaitu pada kondisi HHH dengan

pemakanan yang tinggi (high) juga. Kondisi ini dikatakan sebagai kondisi yang paling

ekstrim diantara 8 kondisi pemotongan tersebut.

Ketika pahat pertama kali memotong benda kerja terjadi reduksi kecepatan yang

signifikan. Pada saat awal pemotongan kondisi 1 ini terjadi pertumbuhan aus yang cepat yang

dialami oleh pahat. Ini terjadi karena pahat mengalami beban yang besar. Setelah

pembubutan dilakukan satu kali, pahat hanya mengalami goresan yang hanya terjadi aus

dibagian hidung pahat saja dan mengikis bagian kulit luar yang diakibatkan oleh aliran geram

yang melewati bidang pahat. Ketika dilakukan pembubutan selanjutnya pahat mengalami

pertumbuhan konstan setara dengan bertambahnya waktu kondisi pemotongan.

Kondisi ini terjadi dikisaran menit ke 1 sampai menit ke 3. Pada saat diukur dijumpai

keausan yang sudah mulai Nampak merata (VB uniform). Ketika dilakukan pembubutan

kembali pahat mengalami pertumbuhan keausan yang tiba-tiba. Keausan tersebut terjadi

secara cepat dan ditandai dengan criteria terjadinya getaran, penurunan kekasaran permukaan

termesin, adanya kenaikan gaya potong. Kenaikan gaya potong akan mengakibatkan

kegagalan dari pahat.

Kondisi pemotongan kedelapan berdasarkan Tabel 4.1 adalah pada kondisi LLL, yaitu

dengan kecepatan potong yang renda (low) sebesar 65m/min, kedalaman potong rendah (low)

yaitu 1mm dan gerak makan yang rendah (low) sebesar 0.1mm/min. Pada kondisi

pemotongan ini pahat juga mengalami beban yang kecil karena kondisi pemotongannya

berada di variabel yang rendah. Kondisi pemotongan yang seperti ini pertumbuhan keausan

terjadi secara lambat. Keausan mula yang dialami menyebabkan beberapa kekasaran

permukaan pada sisi pahat. Semakin besar nilai kekasaran dari permukaan sisi pahat, semakin

tinggi gesekan pada pahat dan benda kerja. Panas yang dihasilkan akibat gesekan dari pahat

akan semakin besar yang dapat menyebabkan kegagalan dari pahat. Keausan mula ini terjadi

pada menit ke 1 sampai dengan menit ke 20. Pada kondisi ini pahat hanya mengalami

gesekan dan goresan akibat dari gesekan antara benda kerja dan pahat. Gesekan tersebut

hanya mengikis kulit luar dari pahat. Keausan ini terjadi secara mendadak dari saat pahat

pertama digunakan. Setelah melewati keadaan ini pahat mengalami pertumbuhan aus yang

konstan sejalan dengan bertambahnya waktu pemotongan. Pada kondisi ini terjadi di menit ke

kulit sudah terkikis semua (bukan hanya mengalami goresan), dan ditemui VB sudah

uniform. Dimenit ke 26 sampai ke menit ke 52 pahat mengalami pertumbuhan keausan yang

sangat cepat. Apabila pembubutan terus dilakukan maka dikhawatirkan akan terjadi

kegagalan dari pahat dan merusak benda kerja. Ternyata pertumbuhan aus pahat pada kondisi

LLL membutuhkan waktu sebesar 52 menit untuk mencapai keausan 0.307mm.

Berdasarkan pengujian yang telah dilakukan, terdapat fasa-fasa pada pertumbuhan

keausan. Fas keausan dapat dibagi menjadi 3 fasa (phase) yaitu: initial wear, gradual wear

dan abrupt wear.

Merujuk pada Rajshekhar dalam Limianto (2016) menyebutkan bahwa keausan dapat

dibagi dalam 3 fasa yang berbeda seperti ditemukan dalam pengujian. Dimulai dengan

pertumbuhan yang relatif cepat sesaat setelah pahat digunakan. Keadaan ini disebut sebagai

fase initial wear (keausan mula). Initial wear menyebabkan beberapa kekasaran permukaan

pada keausan sisi tepi (flank wear). Semakin besar nilai kekasaran dari permukaan keausan

sisi tepi, semakin tinggi gesekan pada pahat dan benda kerja, maka panas yang dihasilkan

akan semakin besar yang bisa menyebabkan gagal pahat. Pada fasa keausan mula ini (initial

wear) pahat hanya mengalami goresan-goresan kecil pada sisi pahat. Goresan ini diakibatkan

oleh aliran geram yang melewati sisi padat pada saat proses bubut berlangsung. Pada saat

geram melewati sisi pahat terjadi tarik menarik dengan partikel kecil pahat.

Setelah itu diikuti dengan pertumbuhan linear dimana pertumbuhan pahat konstan

dengan bertambahnya waktu pemotongan (jumlah waktu yang digunakan untuk proses

memotong). Keadaan ini dikenal dengan sebutan fase gradual wear (keausan konstan). Pahat

mengalami goresan yang terus-menerus sehingga kulit luar dari pahat terkikis semua (bukan

hanya goresan). Seiring bertambahnya waktu pembubutan keausan yang dialami pahat

semakin membesar dan melebar. Keausan sudah hampir merata (VB uniform).

Setelah melewati fasa gradual maka pertumbuhan yang cepat akan terjadi lagi.

Pertumbuhan keausan yang cpat ini diakibatkan karena pahat mengalami gesekan yang

sangat lama antara pahat dan benda kerja, dan juga akibat aliran geram pada sisi pahat.

Pertumbuhan keausan yang cepat ini dianggap sebagai batas umur dari pahat. Saat proses

pemesinan berangsung bahwa pahat telah mencapai batas keausan yang telah ditetapkan

- Adanya kenaikan gaya potong,

- Terjadinya getaran/chatter, yaitu benda hasil bubutan tidak lagi mulus.

- Penurunan kehalusan permukaan hasil pemesinan, dan/atau

- Perubahan dimensi/geometri produk.

Keadaan ini dikenal sebagai fase sudden wear/ very-rapid wear. Saat pahat mengalami

fase ini, pahat mengalami keausan yang sangat cepat. Jika pembubutan terus dilanjutkan

maka akan menunjukkan kegagalan pahat tersebut. Kerusakan fatal seperti ini tidak boleh

terjadi sebab gaya pemotongan akan sangat tinggi sehingga dapat merusak keseluruhan dari

pahat, mesin, dan benda kerja, serta dapat membahayakan operator yang menggunakan mesin

tersebut.

4.3.2 STUDI PADA KEAUSAN PAHAT DAN KRITERIA UMUR PAHAT

Pengujian dilakukan dengan 8 kondisi pemotongan yang berbeda, yang dapat

diklasifikasikan dengan High dan Low. Sehingga didapatkan plot grafik seperti pada gambar

4.40 dam 4.41.

Gambar 4.42 Plot kondisi High

-0,05

0,00 5,00 10,00 15,00 20,00 25,00

Plot pada grafik kondisi high menunjukkan bahwa pahat pengujian pertama waktu

yang diperlukan untuk mencapai kriteria aus 0.3mm kurang dari 5 menit. Pada pengujian 1

ini pahat mengalami keadaan yang sangat ekstrim yaitu kecepatan potong, kedalaman potong

dan gerak makan dalam kondisi paling tinggi atau HHH. Untuk mencapai VB kriteria dalam

kondisi pemotongan high dibutuhkan waktu dengan rentang antara 5 menit sampai dengan 20

menit.

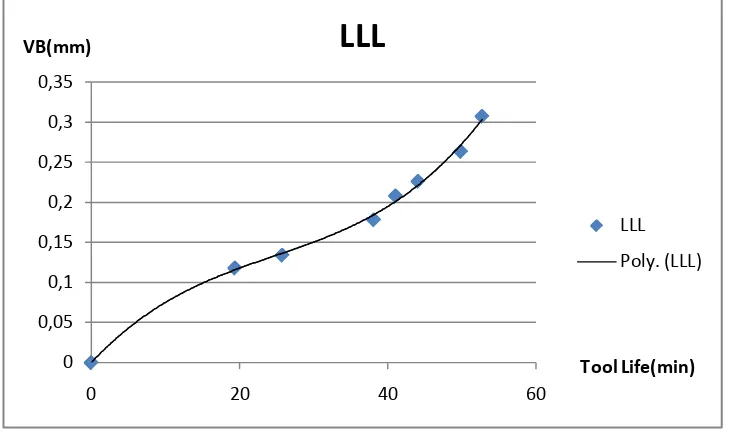

Gambar 4.43 Plot kondisi Low

Selanjutnya adalah kondisi pemotongan low. Pada kondisi ini pahat tidak mengalami

beban yang begitu berat. Seperti pada gambar 4.41, untuk mencapai VB kriteria dalam

kondisi pemotongan Low dibutuhkan rentang waktu antara 10 menit sampai dengan 45

menit. Grafik yang paling landai adalah kondisi pemotongan LLL. Dimana kecepatan potong

rendah, kedalaman potong rendah dan gerak makan yang rendah. Pada pengujian kondisi

LLL pahat mengalami fasa initial wear yang paling lama yaitu sekitar menit ke 20, sedangkan

untuk LHH pahat mengalami fasa intial wear yang paling cepat sekitar 4menit 30detik.

Sedangkan untuk kondisi LHL dan LLH diperlukan waktu sekitar 10 menit untuk mencapai

kondisi initial wear. Kriteria umur pahat pada kondisi low ada pada sekitaran 0.22mm.

Berdasarkan gambar diatas, terdapat 2 jenis plot grafik yang berbeda yaitu kondisi

pemotongan high dan kongisi pemotongan low. Penggolongan kondisi pemotongan ini

dilakukan berdasarkan kecepatan pemotongan, yaitu suatu harga yang diperlukan dalam

menentukan kecepatan pada proses penyayatan atau pemotongan benda kerja. Kedalaman

potong yaitu kedalaman yang dilakukan dalam sekali proses pemububutan. Serta gerak

makan dari suatu proses pembubutan.

4.3.3 Diskusi umur pahat saat VB = 0.22mm

Persamaan 4.1 merupakan persamaan linear dengan nilai F sebesar 64,49 menunjukkan

model tersebut memiliki pengaruh yang signifikan terhadap tc. Sebagai tambahan variabel A

(v) juga memiliki pengaruh terhadap persamaan 4.1. Pada gambar 4.43 Normal Probability Plot menunjukkan bahwa penyebaran dari data residual antara nilai TL aktual terhadap yang diprediksikan menyerupai suatu garis diagonal yang melintang dari sisi kiri bagian bawah

grafik menuju sisi kanan atas. Agar penyebaran dari nilai residual mendekati normal, maka

dipasangkan garis diagonal pada grafik tersebut.

Pada Gambar 4.42 Plot Perturbation menunjukkan dan membandingkan pengaruh variabel kondisi pemotongan terhadap Tool Life dengan memperhatikan sumbu x, yaitu:

1. TL semakin menurun dengan bertambahnya kecepatan potong (A),

2. TL semakin menurun dengan bertambahnya pemakanan (B),

3. TL semakin menurun dengan bertambahnya kedalaman potong (C).

Pada Gambar 4.44 mengilustrasikan pengaruh dua faktor yaitu f (B) dan v (A) terhadap

TL dengan nilai a sebesar 0.088 (dalam logaritma) yang dijaga konstan. Hal ini dapat dilihat

pada gambar bahwa dengan kecepatan potong yang tinggi dan pemakanan yang tinggi akan

Gambar 4.45 Normal Probability Plot (VB=0.22mm)

Normal Plot of Residuals

Gambar 4.46 Pengaruh Log f dan Log v terhadap Log TL (VB= 0.22mm)

4.3.4 ANOVA untuk variable respon aus pahat

Hasil data eksperimen dari proses pembubutan dalam skala aus pahat (Vb) akan

ditunjukkan pada tabel 4.14. Data eksperimen tersebut akan diregresi dan dianalisa oleh

software design expert. Hasil analisa yang memeperlihatkan model temperatur tersebut

tidak signifikan terhadap eksperimen dengan nilai F = 7,05. Dengan catatan nilai p-value (Prob>F) lebih besar daripada 0,05, maka pemodelan tersebut tidak signifikan. Dikarenakan data yang dihasilkan tidak signifikan maka diambil nilai yang terendah dari

p-value yaitu model BC.

Tabel 4.9 Analysis of Variance untuk VB

Residual 3,125E-004 1 3,125E-004

Cor Total 0,014 7

Std. Dev. 0,018 R-Squared 0,9769

Mean 0,26 Adj R-Squared 0,8383

C.V. % 6,77 Pred R-Squared -0,4789

Hasil analisis dari software ini menghasilkan persamaan sebagai berikut:

Vb = 2,95750 – 0,029950v – 14,15000f – 1,24100a + 0,12400vf + 0,010400va + 4,64000fa

4.4 Optimasi Kondisi Pemotongan

Pada optimasi akhir ini, fungsi desirability optimasi variabel bebas pada respon surface methodology telah dilakukan pada optimasi respon. Manfaat dari optimasi respon surface adalah untuk membantu mencari harga optimal dari parameter kondisi pemotongan

untuk memberikan nilai tc yang optimal selama melakukan proses pembubutan. Proses

tersusun pada tabel 4.6 yang menunjukan pembatasan untuk optimasi kondisi parameter

pemotongan. Tabel 4.7 menunujukan hasil optimasi umur pahat / tool life (TL).

Tabel 4.10 Optimasi Kondisi Pemotongan dalam Skala Logaritma untuk VB=0.22mm

Kondisi Goal Lower Limit Upper Limit

A:Log v is in range 1,812 1,875

B:Log f is in range -1 -0,823

C:Log a is in range 0 0,176

TL maximize -0,737 1,721

Pada tabel 4.10 hanya ditunjukkan 10 solusi software design expert, ditunjukkan 93 solusi optimasi umur pahat/Tool Life.

Tabel 4.11 Hasil Optimasi Umur Pahat Skala Logaritma untuk VB = 0.22mm Number Log v Log f Log a Log tc Desirability

Dari tabel hasil optimasi umur pahat yang dihasilkan oleh softwaredesignexpert versi

trial maka didapatkan bahwa nilai variabel-variabel untuk v, f, a, dan TL dalam nilai logaritma dan telah dikonversikan dengan antilog menjadi:

v = 65,012m/min

f = 0,101mm/rev

a = 1,004mm

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Berdasarkan hasil penelitian, analisa dan diskusi persamaan umur pahat maka dapat

ditarik kesimpulan, yaitu:

1. Aus pahat yang terjadi pada penelitian penulis adalah flankwear (keausan tepi). 2. Ada 3 jenis fasa keausan yang terjadi pada penelitian adalah initial wear, gradual

wear, dan abruptwear.

3. Pada kondisi pemotongan High-High-High, terjadi flank wear beserta excessive chipping, kemudian pada kondisi HHL terjadi flank wear dan chipping, pada kondisi pemotongan HLH terjadi flank wear dan excessive chipping, pada kondisi pemotongan HLL hanya terjadi flank wear dan Built-up Edges. Sedangkan pada

kondisi Low-High-High, terjadi flank wear beserta Built-up Edges, pada kondisi LHL terjadi uniform flank wear, dan pada LLH dan LLL terjadi flank wear.

4. Persamaan umur pahat Taylor dan aus pahat yang dihasilkan oleh software Design Expert adalah

5. Optimasi umur pahat yang paling optimum adalah pada kondisi v = 65,012m/min; f =

0,101mm/rev; a = 1,004mm; TL = 52,84min.

6. Variabel yang paling berpengaruh dalam umur pahat adalah variabel v ( kecepatan

potong), kemudian variabel f (kecepatan pemakanan) dan variabel a ( kedalaman

5.2 Saran

Adapun saran dari penulis untuk penelitian mengenai proses pembubutan kering dan

keras terhadap baja AISI 4340, yaitu:

1. Alangkah baiknya, pada penelitian selanjutnya yang menggunakan baja yang telah di

heat treatment telah silindris, agar tidak membuang waktu penelitian untuk

menyiapkan benda kerja tersebut menjadi silindris.

2. Alangkah baiknya agar jurusan menyediakan perangkat lunak Design Expert full version agar dapat digunakan oleh peneliti selanjutnya.

3. Pada saat dilakukan pengukuran, alangkah baiknya pengukuran dilakukan diatas meja

ukur.

4. Disarankan agar melakukan survey sekali lagi untuk mendapatkan mesin CNC yang

lebih baik dari yang digunakan dalam penelitian penulis.

5. Disarankan agar mengulangi peneltian penulis dengan menggunakan pahat PVD yang

memiliki spesifikasi sama akan tetapi beda produsen, agar dapat membandingkan