BAB II

TINJAUAN PUSTAKA

2.1 Aus pahat

Pada prinsipnya kecepatan pertumbuhan keausan menentukan laju saat

berakhirnya masa guna pahat. Pertumbuhan keausan tepi pada umumnya mulai

dengan pertumbuhan yang relatif cepat sesaat setelah pahat digunakan, diikuti

pertumbuhan yang linier setaraf dengan bertambahnya waktu pemotongan (jumlah

waktu yang digunakan untuk proses memotong), dan kemudian pertumbuhan

yang cepat terjadi lagi. Saat dimana pertumbuhan keausan cepat mulai berulang

lagi dianggap sebagai batas umur pahat, dan hal ini umumnya terjadi pada harga

keausan tepi (VB) yang relatif sama untuk kecepatan potong yang berbeda.

Keausan adalah proses bertahap, kurang lebih seperti ujung pada pensil.

Laju pada keausan pahat tergantung kepada pahat dan material benda kerja,

geometri pahat, parameter proses, cairan pemotongan dan karakteristik dari pahat

yang digunakan.keausan pahat dan perubahan pada geometry selama pemesinan

dapat diklasifikasikan menjadi beberapa jenis yaitu: keausan tepi (flank wear),

keausan kawah (crater wear), Keausan ujung (nose wear), Notching, deformasi

plastik dari ujung pahat (plastic deformation of tool tip), chipping dan gross

fracture.

Keasusan tepi ( flank wear ) terjadi pada bagian sisi dari pahat. Keausan

ini memiliki tanda seperti gesekan antara pahat dengan permukaan benda kerja

yang menyebabkan keausan abrasif dan adhesif, dan temperatur yang tinggi dan

Keausan kawah terjadi pada permukaan beram pada pahat. Dapat terlihat

bahwa keausan kawah mempengaruhi kotak pada geometri pahat dengan chip.

Faktor yang mempengaruhi keausan kawah adalah temperatur antara chip dengan

pahat, pengaruh kimia antara pahat dengan benda kerja dan juga faktor yang

mempengaruhi keausan tepi juga mempengaruhi keausan kawah. Keausan kawah

biasanya dikaitkan dengan mekanisme, yaitu perpindahan antara atom-atom dari

kontak antara pahat dengan geram benda kerja. Nilai difusi akan meningkat

seiring dengan kenaikan temperatur. Mengaplikasikan lapisan pada pahat akan

mengurangi proses difusi dan mengurangi keausan pahat. Lapisan yang umum

digunakan adalah: titanium nitride, titanium carbide, titanium carbonitride,dan

aluminium oxide.

Nose wear yaitu pembulatan dari pahat yang tajam dikarenakan efek dari

temperatur dan mekanis. Nose wear ini membuat pahat tumpul, mempengaruhi

formasi chip, menyebabkan gesekan berlebih antara pahat dengan benda kerja

sehingga terjadi kenaikan temperatur dan mungkin terjadi stress sisa pada

permukaan benda kerja.

Takik (Notches) atau alur (grooves) juga biasanya terlihat pada pahat

bisanya terjadi ketika chip tidak lagi terjadi kontak dengan pahat. Chipping juga

merupakan keausan pahat yang berart terjadi pecahan dari sudut potong pahat.

Fenomena ini biasanya terjadi pada material pahat yang getas seperti keramik,

sama dengan terpecahnya ujung pensil jika terlalu tajam. Bagian pahat yang

terpecah bisa menjadi sangat kecil (microchipping / macrochipping) ataupun bisa

menjadi ukuran yang relative besar yang disebut gross chipping, gross fracture

Chipping bisa juga terjadi pada bagian pahat yang retak ataupun cacat.

Tidak seperti aus, yang mana adalah proses bertahap. Chipping terjadi kehilangan

material dari pahat secara tiba tiba dan berubah sesuai dengan bentuknya.

Chipping bisa menjadi efek kerugian utama dalam hasil permukaan benda kerja,

integritas permukaan, dan akurasi dimensi dari benda kerja

Dua penyebab utama daripada chipping adalah:

1. Shock mekanis (mechanical shock) : akibat proses pemotongan yang

terputus.

2. Kelelahan thermal (thermal fatigue) : variasi dari temperatur pahat pada

saat pemotongan terputus.

Retak thermal biasanya tegak lurus dari pada sudut pemotongan dari pahat.

Variasi utama dari komposisi atau sturktur/material benda kerja juga bisa

menyebabkan chipping. Chipping bisa dikurangi dengan memilih material yang

memiliki nilai impact yang tinggi dan tahan terhadap shock temperatur.

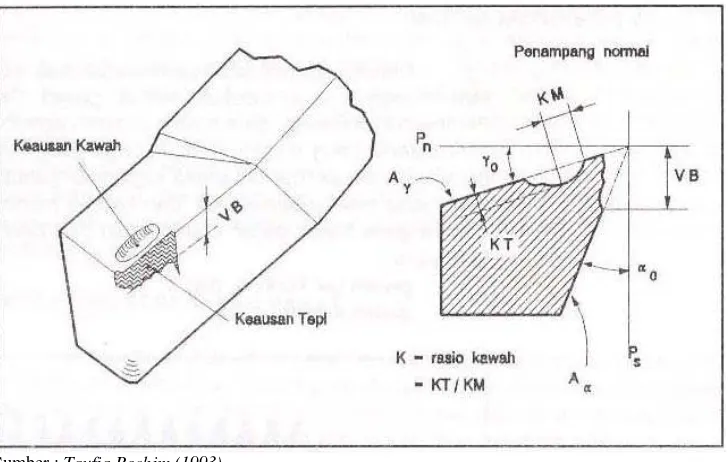

Adapun Karakteristik beberapa ragam aus pahat yang mungkin terjadi seperti

pada Gambar 2.1. Adapun aus pahat dikarakteristikkan dengan:

1. Pembentukan kawah (crater) dihasilkan dari suhu pemotongan dan aksi

serpihan yang mengalir sepanjang permukaan sadak (rake face)

2. Aus pada sisi tepi (flank) VB adalah aus sisi pahat berupa aus mekanis

abrasif yang terjadi pada sisi rusuk pahat karena perubahan bentuk radius

Sumber : Taufiq Rochim (1993)

Gambar 2.1 Kriteria mode kegagalan pahat aus sisi dan aus kawah

2.2 Suhu pemotongan

Hampir seluruh energi pemotongan diubah menjadi panas melalui proses

gesekan, antara geram dengan pahat dan antara pahat dengan benda kerja, serta

proses perusakan molekuler atau ikatan atom pada bidang geser (shear plane).

Panas ini sebagian besar terbawa oleh geram, sebagian merambat melalui pahat

dan sisanya mengalir melalui benda kerja menuju kesekeliling. Panas yang timbul

tersebut cukup besar dan karena luas bidang kontak relatif kecil maka temperatur

pahat, terutama bidang geram dan bidang utamanya, akan sangat tinggi. Karena

tekanan yang besar akibat gaya pemotongan serta temperatur yang tinggi maka

permukaan aktif dari pahat akan mengalami keausan. Keausan tersebut makin

lama makin membesar yang selain memperlemah pahat juga akan memperbesar

Kerja / energy mekanik dalam proses pemotongan yang bebas getaran

seluruhya diubah menjadi panas/kalor. Berdasarkan hasil penelitian pada berbagai

kondisi pemotongan, presentase panas yang dihasilkan pada bidang geser, bdang

gram dan bidang utama masing masing berkisar antara harga 80%, 18%, dan 2%

panas tersebut sebagian akan terbawa oleh geram , sebagian mengalir menuju ke

pahat dan benda kerja dengan persentase panas yang terbawa oleh geram 75%,

panas yang merambat melalui pahat dengan persentase sekitar 20% dan panas

yang merambat melalui benda kerja sekitar 5%.

Meskipun persentase panas yang terbawa geram sangat tinggi tidaklah

berarti bahwa temperature geram menjadi lebih tinggi daripada temperature pahat.

Panas mengalir bersama sama geram menjadi lebih tinggi daripada temperature

pahat . panas mengalir bersama sama geram yang selalu terbentuk dengan

kecepatan tertentu , sedangkan panas yang merambat melalui pahat terjadi sebagai

proses konduksi panas yang dipengaruhi oleh konduktivitas panas material pahat

serta penampang pahat yang relative kecil. Dengan demikian temperature pahat

akan lebih tinggi (kurang lebih 2 kalinya) dari temperature rata rata geram , serta

temperature benda kerja.

2.3 Pembubutan CNC

Elemen dasar dari proses bubut seperti diketahui atau dihitung dengan

menggunakan rumus yang dapat diturunkan dengan memperlihatkan kondisi

pemotongan ditentukan dengan berikut,

lt = panjang pemesinan; mm,

n = putaran poros utama (benda kerja); (r)/min. Elemen dasar dapat dihitung dengan rumus rumus berikut,

1. Kecepatan potong :

�= �.�.�

1000 ; m/min ………..………..…(2.1)

Dimana, d = diameter rata rata, yaitu,

� =�0+ ��

Dimana, penampang geram sebelum terpotong A= f.a ; mm2,

Maka = �.�.� ; cm3/min ………...………(2.5) Mesin perkakas CNC sebenarnya serupa dengan mesin perkakas biasa

(konvensional) yang terdiri dari beberapa jenis sesuai dengan jenis proses yang

biasa dilakukan. Mesin CNC ini memerlukan berbagai perangkat lunak (program)

dalam pengoperasiannya, misalnya program sistem operasi (Operating System),

program program kelengkapan (Utility Program), dan program program aplikasi

khusus (Special Aplication Program) bagi computer pengontrolnya.

CNC singkatan dari Computer Numerically Controlled, merupakan mesin

perkakas yang dilengkapi dengan sistem mekanik dan kontrol berbasis komputer

tersebut akan menginstruksikan ke mesin CNC agar bekerja sesuai dengan

program benda kerja yang akan dibuat. Secara umum cara kerja mesin perkakas

CNC tidak berbeda dengan mesin perkakas konvensional. Fungsi CNC dalam hal

ini lebih banyak menggantikan pekerjaan operator dalam mesin perkakas

konvensional. Misalnya pekerjaan setting tool atau mengatur gerakan pahat

sampai pada posisi siap memotong, gerakan pemotongan dan gerakan kembali

keposisi awal, dan lain-lain.

Demikian pula dengan pengaturan kondisi pemotongan (kecepatan potong,

kecepatan makan dan kedalaman pemotongan) serta fungsi pengaturan yang lain

seperti penggantian pahat, pengubahan transmisi daya (jumlah putaran poros

utama), dan arah putaran poros utama, pengekleman, pengaturan cairan pendingin

dan sebagainya. Mesin perkakas CNC dilengkapi dengan berbagai alat potong

yang dapat membuat benda kerja secara presisi dan dapat melakukan interpolasi

yang diarahkan secara numerik (berdasarkan angka). Parameter sistem operasi

CNC dapat diubah melalui program perangkat lunak (software load program)

yang sesuai. Tingkat ketelitian mesin CNC lebih akurat hingga ketelitian

seperseribu millimeter, karena penggunaan ballscrew pada setiap poros

transportiernya. Ballscrew bekerja seperti lager yang tidak memiliki

kelonggaran/spelling namun dapat bergerak dengan lancar.

Pada awalnya

berlubang sebagai media untuk mentransfer kode G dan M ke sistem kontrol.

Setelah tahun 1950, ditemukan metode baru mentransfer data dengan

menggunakan kabel RS232, floppy disks, dan terakhir oleh Komputer Jaringan

Akhir-akhir ini mesin-mesin CNC telah berkembang secara menakjubkan

sehingga telah mengubah industri pabrik yang selama ini menggunakan tenaga

manusia menjadi mesin-mesom otomatik.

Dengan telah berkembangnya Mesin CNC, maka benda kerja yang rumit

sekalipun dapat dibuat secara mudah dalam jumlah yang banyak. Selama ini

pembuatan komponen/suku cadang suatu mesin yang presisi dengan mesin

perkakas manual tidaklah mudah, meskipun dilakukan oleh seorang operator

mesin perkakas yang mahir sekalipun. Penyelesaiannya memerlukan waktu lama.

Bila ada permintaan konsumen untuk membuat komponen dalam jumlah banyak

dengan waktu singkat, dengan kualitas sama baiknya, tentu akan sulit dipenuhi

bila menggunakan perkakas manual. Apalagi bila bentuk benda kerja yang

dipesan lebih rumit, tidak dapat diselesaikan dalam waktu singkat. Secara

ekonomis biaya produknya akan menjadi mahal, hingga sulit bersaing dengan

harga di pasaran. Tuntutan konsumen yang menghendaki kualitas benda kerja

yang presisi, berkualitas sama baiknya, dalam waktu singkat dan dalam jumlah

yang banyak, akan lebih mudah dikerjakan dengan mesin perkakas CNC

(Computer Numerlcally Controlled), yaitu mesin yang dapat bekerja melalui

pemogramman yang dilakukan dan dikendalikan melalui komputer.

Mesin CNC dapat bekerja secara otomatis atau semiotomatis setelah

diprogram terlebih dahulu melalui komputer yang ada. Program yang dimaksud

merupakan program membuat benda kerja yang telah direncanakan atau dirancang

sebelumnya. Sebelum benda kerja tersebut dieksikusi atau dikerjakan oleh mesin

CNC, sebaikanya program tersebut di cek berulang-ulang agar program benar-

dapat dikerjakan oleh

monitor yang terdapat pada mesin atau bila tidak ada fasilitas cheking melalui

monitor (seperti pada CNC TU EMCO 2A/3A) dapat pula melalui plotter yang

dipasang pada tempat dudukan pahat/palsu frais. Setelah program benar-benar

telah berjalan seperti rencana, baru kemudian dilaksanakan/dieksekusi oleh mesin

CNC.

Dari segi pemanfaatannya, mesin perkakas CNC dapat dibagi menjadi dua,

antara lain:

1. Mesin CNC Training unit (TU), yaitu mesin yang digunakan sarana

pendidikan, dosen dan training.

2. Mesin CNC produktion unit (PU), yaitu mesin CNC yang digunakan untuk

membuat benda kerja/komponen yang dapat digunakan sebagai mana

mestinya.

Dari segi jenisnya, mesin perkakas CNC dapat dibagi menjadi tiga jenis, antara

lain:

1. Mesin CNC 2A yaitu mesin CNC 2 aksis, karena gerak pahatnya hanya

pada arah dua sumbu koordinat (aksis) yaitu koordinat X, dan koordinat Z,

atau dikenal dengan mesin bubut CNC.

2. Mesin CNC 3A, yaitu mesin CNC 3 aksis atau mesin yang memiliki

gerakan sumbu utama kearah sumbu koordinat X, Y, dan Z, atau dikenal

3. Mesin CNC kombinasi, yaitu mesin CNC yang mampu mengerjakan

pekerjaan bubut dan freis sekaligus, dapat pula dilengkapi dengan

peralatan pengukuran sehingga dapat melakukan pengontrolan kualitas

pembubutan/pengefraisan pada benda kerja yang dihasilkan. Pada

umumnya mesin CNC yang sering dijumpai adalah mesin CNC 2A

(bubut) dan

Pada saat ini, industri skala besar telah menggunakan mesin Computerized

Numerical Control (CNC) untuk menggantikan mesin-mesin perkakas

konvensional. Apabila dibandingkan dengan mesin konvensional, mesin CNC

memiliki banyak kelebihan dalam hal akurasi dan tidak memerlukan keahlian

operator. Namun, tidak semua industri mampu memenuhi kebutuhannya dengan

menggunakan mesin CNC. Pada industri skala menengah dan kecil, mesin CNC

terlalu mahal sehingga tidak cocok digunakan. Mode pemrograman pada CNC

terbagi menjadi dua, yaitu mode pemrograman absolut dan mode pemrograman

inkremental. Mode pemrograman absolut cocok digunakan untuk gerakan cepat

sedangkan mode pemrograman inkremental cocok digunakan gerakan interpolasi.

Gerakan cepat digunakan untuk memposisikan pahat pada posisi siap potong atau

setelah pemotongan. Gerakan interpolasi digunakan untuk memotong benda kerja

sesuai dengan bentuk yang diinginkan.

Pada mesin bubut CNC terbaru ini operator mesin CNC yang akan

memasukkan program pada mesin sebelumnya harus sudah memahami gambar

kerja dari komponen yang akan dibuat pada mesin tersebut. Gambar kerja

CAD (Computer Aided Design). Dengan semakin meningkatnya kemajuan

teknologi di bidang computer, maka telah dikembangkan suatu software yang

berisi aplikasi gambar teknik dengan CAD yang sudah dapat diminta untuk

menampilkan program untuk dikerjakan dengan mesin CNC. Aplikasi program

tersebut dikenal dengan sebutan CAM (Computer Aided Manufacturing) sehingga

semakin memudakan kita dalam mengoperasikannya. (http://www.rider-system.net/2011/10/mesin-cnc.html)

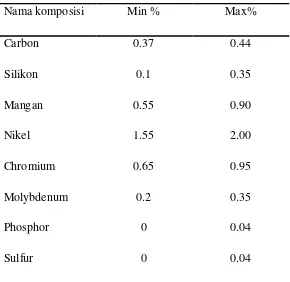

2.4 Baja AISI 4340

Benda kerja yang digunakan untuk penelitian ini adalah baja AISI

4340 yang telah dilakukan proses pengerasan (hardening process). Pemilihan baja

AISI 4340 karena baja ini banyak dipakai dalam pembuatan komponen-komponen

permesinan, murah dan mudah didapatkan di pasaran, komponen mesin yang

terbuat dari baja ini contohnya automotive dan aircrafts crankshafts, rear axle

shafts, connecting rod, propeller hub, gear, drive shafts. Adapun karekteristik dari

Nama komposisi Min % Max%

Carbon 0.37 0.44

Silikon 0.1 0.35

Mangan 0.55 0.90

Nikel 1.55 2.00

Chromium 0.65 0.95

Molybdenum 0.2 0.35

Phosphor 0 0.04

Sulfur 0 0.04

Sumber: Sertifikat uji bahan PT. SUMINSURYA MESINDOLESTARI

Tabel 2.1. Kadar komposisi kimia

Sifat Mekanis Besaran

Kekuatan Tarik, Maks 935 MPa

Kekuatan Tarik, lulur 795 MPa

Elongasi pada saat patah (dalam ukuran 50mm)

22.0%

Reduksi Area 55,0 %

Modulus Elastisitas 190GPa – 210GPa

Modulus Bulk 140GPa

Modulus Geser 80Gpa

Sumber: Sertifikat uji bahan PT. SUMINSURYA MESINDOLESTARI

2.5 Pahat Karbida

Jenis karbida yang “disemen” (Cemented Carbide) ditemukan pada tahun

1923 (KRUPP WIDIA) merupakan bahan pahat yang dibuat dengan cara

menyinter (sintering) serbuk karbida (nitride, oksida) dengan bahan pengikat yang

umumnya dari cobalt (Co). Dengan cara carbruzing masing-masing bahan dasar

(serbuk) tungsten (wolfram,W) titanium (Ti), tantalum (Ta) dibuat dengan karbida

yang kemudian digiling (ball mill) dan disaring. Salah satu atau serbuk karbida

tersebut kemudian dicampur dengan bahan pengikat cobalt (Co) dan dicetak

dengan memakai bahan pelumas (lilin). Setelah itu dilakukan presintering (1000℃

pemanasan mula untuk menguapkan bahan pelumas) dan kemudian sintering

(1600℃) sehingga bentuk keping (sisipan) sebagai hasil proses cetak tekan (cold

atau HIP) akan menyusut menjadi sekitar 80% dari volume semula.

Hot hardness karbida yang disemen (diikat) ini hanya akan menurun bila

tejadi pelunakan elemen pengikat. Semakin besar presentase pengikat Co maka

kekerasannya menurun dan sebaliknya keuletannya membaik. Modulus

elastisitasnya sangat tinggi demikian pula berat jenisnya (density, sekitar 2 kali

baja). Koefisien muainya setengah daripada baja dan konduktifitas panasnya

sekitar 2 atau 3 kali konduktifitas panas HSS. Ada tiga jenis utama pahat karbida

sisipan :

1. Karbida tungsten (WC+Co) yang merupakan jenis pahat

karbida untuk memotong besi tuang (cast iron cutting grade)

2. Karbida tungsten paduan (WC-TiN+Co; WC-TaC-TiC+Co;

WC-TaC+Co; WC-TiC-TiN+Co; TiC-Ni Mo) merupakan jenis

3. Karbida lapis (coated cemented carbide) merupakan jenis

karbida tungsten yang dilapis (satu atau beberapa lapisan)

karbida, nitride, atau oksida lain yang lebih rapuh tetapi hot

hardnessnya tinggi. (Taufiq Rochim 1993)

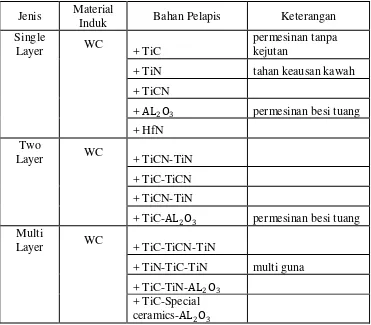

2.5.1 Karbida lapis

Coated cemented carbide pertama kali diperkenalkan oleh KRUPP WIDIA

(1968) dan sampai saat ini jenis karbida lapis semakin berkembang dan banyak

dimanfaatkan dalam berbagai proses permesinan (dinegara-negara maju,

pemaikainya sekitar 40% dari seluruh jenis pahat karbida yang digunakan).

Umumnya sebagai material dasar adalah karbida tungsten (WC+Co) yang dilapis

dengan bahan keramik (karbida, nitride, dan oksida yang keras tahan temperature

tinggi serta nonadhesif). Lapisan setebal 1-8 mikron ini diperoleh dengan cara

PVD atau CVD. Pelapisan secara CVD (Chemical Vapour Deposition)

menghasilkan ikatan lebih kuat daripada PVD (Physical Vapour Deposition).

CVD dilaksanakan dengan mengendapkan elemen atau paduan elemen (keramik)

yang terjadi akibat reaksi pada fasa uap antara elemen/paduan tersebut dengan gas

Jenis Material

Induk Bahan Pelapis Keterangan

Single

2O3 permesinan besi tuang

+ HfN

2O3 permesinan besi tuang

Multi

Tabel 2.3 Jenis Karbida Lapis (Coated Cemented Carbides)

2.6 Pemesinan keras

Saat ini pemesinan keras adalah suatu hal yang menarik dalam industri dan

penelitian dan pengembangan, baja yang dikeraskan sebagian besar digunakan

dalam industri mobil, cetakan, roda gigi, bantalan. Oleh karena itu, teknologi

canggih diperlukan untuk memesin baja yang dikeraskan yang Material Removal

Rate(MRR) yang tinggi. Pembubutan keras dapat dilakukan pada bahan dengan

kekerasan berkisar 46-68 menggunakan berbagai jenis alat pemotong seperti

karbida yang dilapisi, CBN, CBN yang dilapisi dan PCBN.

Pembubutan keras ( Hard Turning ) adalah proses pemesinan benda kerja

mendapatkan benda kerja selesai langsung dari bahan. Perkembangan proses hard

turning adalah berkat munculnya alat potong baru seperti Cubic Boron Nitrida

(CBN), polycrystalline Cubic Boron Nitrida (PCBN), Chemical Vapor Deposition

(CVD), Physical Vapor Deposition (PVD) dan alat-alat potong Keramik sejak

tahun 1970. Pengurangan biaya mesin, pemotongan tanpa cairan pendingin,

peningkatan fleksibilitas , efesiensi dan biaya bagian-penanganan. Suatu

keuntungan besar dari balik pembubutan keras itu adalah sebagian besar

dilakukan tanpa adanya pelumas . (Varaprasad,2014)

Pemesinan keras dilakukan pada baja yang dikeraskan di kisaran 45-68

rockwell hardness terutama digunakan dalam berbagai keperluan seperti cetakan

peralatan, roda gigi, cams,poros, as roda,bantalan dan alat tempa. Pemesinan

untuk baja yang dikeraskan menggunakan alat unggulan seperti karbida yang

dilapisan dan Cubic Boron Nitride (CBN) memiliki manfaat yang lebih tinggi

dibandingkan grinding tradisional seperti tingkat removal material yang tinggi,

dapat menghasilkan permukaan akhir yang baik, mengurangi biaya pengolahan,

kemampuan untuk memesin bagian yang sempit dan masalah lingkungan

minimum tanpa menggunakan cairan pemotong. Meskipun proses ini dicapai

dengan kedalaman potong dan kecepatan makan yang rendah,mengevaluasi untuk

meminimalkan waktu pemesinan setinggi 60% dalam proses pemesinan keras.

(Srithar, 2014)

2.7 Pemesinan kering

Permesinan kering (dry machining) adalah proses permesinan yang tidak

kegagalan pahat dan pengunaan cairan pemotong merupakan salah satu masalah

yang banyak dikaji dan mendapat perhatian dalam kaitannya yang sangat

berpengaruh terhadap kekasaran permukaan hasil pengerjaan, keteltian geometri

produk dan mekanisme keausan pahat serta umur pahat, melaporkan bahwa

umumya cairan pemotongan bekas disimpan dalam kontainer dan kemudian

ditimbun di tanah. Selain itu, masih banyak praktek yang membuang cairan

pemotongan bekas langsung ke alam bebas. Hal ini jelas akan merusak

lingkungan.

Pilihan alternatif dari pemesinan basah adalah pemesinan kering, karena

selain tidak ada cairan pemotongan bekas dalam junlah besar yang akan

mencemari lingkungan juga tidak ada kabut partikel cairan pemotongan yang akan

membahayakan operator dan juga serpihan pemotongan tidak terkontaminasi oleh

residu cairan pemotongan. Pemesinan kering mempunyai beberapa masalah yang

antara lain, gesekan antara permukaan benda kerja dan pahat potong, kecepatan

keluar serpihan, serta temperatur potong yang tinggi dan hal tersebut semuanya

terkait dengan parameter pemesinan.

Secara umum industri pemesinan pemotongan logam melakukan

pemesinan kering adalah untuk menghindari pengaruh buruk akibat cairan

pemotongan yang dihasilkan oleh pemesinan basah. Argumen ini secara khusus

didukung oleh penelitian yang telah dilakukan Mukun et. al., (1995) secara

kuantitatif menyangkut pengaruh buruk pemesinan basah dengan anggapan pada

pemesinan kering tidak akan dihasilkan pencemaran lingkungan kerja dan ini

berarti tidak menghasilkan kabut partikel cairan pemotongan. Oleh sebab itu perlu

diatas pakar pemesinan mencoba mencari solusi dengan suatu metode

pemotongan alternatif dan mereka merumuskan bahwa pemesinan kering (dry

cutting) yang dari sudut pandang ekologi disebut dengan pemesinan hijau (green

machining) merupakan jalan keluar dari masalah tersebut. Melalui pemesinan

kering diharapkan disamping aman bagi lingkungan, juga bisa mereduksi ongkos

produksi.

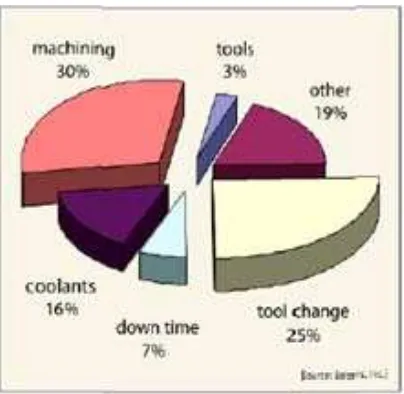

Pemesinan kering direkomendasikan penggunaanya untuk mengatasi

masalah pencemaran lingkungan akibat limbah cairan pendingin, maka para pakar

pemesinan merekomendasikan dengan pemesinan kering. Selain karena alasan

masalah pencemaran lingkungan hal lain yang menjadi alasan dipakainya metode

pemesinan kering adalah untuk meng hemat biaya produksi.

(Sumbes: Balzers Inc)

Gambar 2.2 Ongkos Produksi secara umum

Pemesinan kering di akui mampu mengatasimasalah pada dampak yang telah di

uraikan diatas. Pilihan alternatif dari pemesinan basah adalah pemesinan kering,

mencemari lingkungan juga tidak ada kabut partikelcairan pemotongan yang akan

membahayakan operator dan juga serpihan pemotongan tidak terkontaminasi oleh

residu cairan pemotongan. Pemesinan kering mempunyai beberapa masalah yang

antara lain, gesekan antara permukaan bendakerja dan pahat potong, kecepatan

keluar geram, serta temperatur potong yang tinggidan hal tersebut semuanya

terkait dengan parameter pemesinan.

Konsep pemesinan kering ini sebenarnya biasa dilakukan oleh industri

manufaktur. Dari aspek proses pemesinan, pemesinan kering berarti pemotongan

logam dilakukan pada suhu dan gesekan yang relative tinggi. Sejak akhir tahun

1970 penggunaan proses pembubutan keras (hard turning) dijadikan inovasi

berikutnya untuk mengatasi permasalahan yang ada, hal ini terbukti melalui

proses pembubutan keras dapat mereduksi waktu pemesinan hingga 60 %.