BAB III

METODOLOGI PENELITIAN

3.1 Bahan 3.1.1 Benda Kerja

Benda kerja yang digunakan untuk penelitian ini adalah baja AISI 4340

yang telah dilakukan proses pengerasan (hardening process). Pengerasan

dilakukan sampai bahan mencapai kekerasan 45-50 Hrc.

Ukuran benda kerja yang digunakan adalah diameter 80 mm dan panjang

250 mm dengan spesifikasi pada bab 2.

Gambar 3.1. Benda kerja

3.1.2 Mata Pahat

Mata pahat yang digunakan untuk penelitian ini adalah pahat karbida PVD

berlapis. Pahat yang digunakan Taegutec dengan seri SNMG 120408 MT TT

8020 dengan spesifikasi sebagai berikut:

- S = Bentuk pahat segiempat

- N = Sudut 0°

- M = Toleransi

- G = Desain pahat

- Lebar pahat = 12 mm

▸ Baca selengkapnya: kedalaman pemotongan yang dilakukan pada rack gear sebesar

(2)- Radius pojok = 8 mm

Tabel 3.1 Spesifikasi pahat PVD

ISO Range - P/M/K (P30-P50)(M30-M50)

ISO Range - H/S/N (S30-S50)

TRS 16

HRA 90

Coating Type PVD

Coating Layer TiCN

Gambar 3.2. Pahat PVD

3.2 Peralatan

3.2.1 Peralatan proses pembubutan

Peralatan yang digunakan dalam penelitian ini adalah sebagai berikut:

1. Mesin bubut CNC

Mesin bubut yang digunakan dengan spesifikasi sebagai berikut:

Merk : GSK CNC 928TEa

Model :NX-L300

Serial :FE-NC-LTH-157

Voltase :380 V

Frekuensi :50 Hz

Gambar 3.3. Mesin bubut CNC

Gambar 3.4. Set-up mesin

Keterangan:

1. Toolpost

2. Pahat dan tool holder

3. Center

4 3 6

5

4. Tailstock

5. Benda kerja

6. Chuck

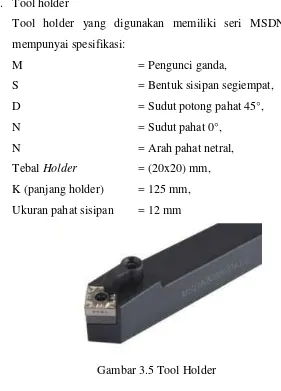

2. Tool holder

Tool holder yang digunakan memiliki seri MSDNN 2020 K12

mempunyai spesifikasi:

M = Pengunci ganda,

S = Bentuk sisipan segiempat,

D = Sudut potong pahat 45°,

N = Sudut pahat 0°,

N = Arah pahat netral,

Tebal Holder = (20x20) mm,

K (panjang holder) = 125 mm,

Ukuran pahat sisipan = 12 mm

Gambar 3.6. Spesifikasi tool holder

3. Mikroskop dino-lite

Mikroskop digunakan untuk melihat keausan pada pahat yang diuji.

Berikut spesifikasi mikroskop Dino-Lite AM4515T8 :

- Resolusi = 1.3 MP (1280x1024)

- Perbesaran = 700 – 900 kali

- Koneksi = USB 2.0

- Ukuran = 10,5 cm(H)x3,2 cm(D)

- 8 lampu LED putih

- Automatic Magnification Reading (AMR)

Gambar 3.7. Mikroskop dyno-lite

Langkah- langkah penggunaan Mikroskop dyno-lite:

1. Pertama letakkan mikroskop dan penyangga pada meja ukur

yang datar.

2. Sambungkan pada komputer dan kalibrasi mikroskop pada

perbesaran yang diinginkan

3. Setelah kalibrasi atur naiknya dan turunnya mikroskop untuk

memfokuskan pahat

4. Ukur tingkat keausan yang terjadi pada pahat.

4. Video IR Thermometer

Video IR Thermometer digunakan untuk mengukur suhu pahat pada

saat pemotongan terjadi. Spesifikasi Video IR Thermometer yang

digunakan adalah:

- Merk : Extech

- Tipe : VIR50

- Jenis kamera : VGA (640 x 480)

- Waktu respon : 150 millisekon

Gambar 3.8. Extexh IR Thermometer

Langkah- langkah pengunaan alat Extech IR Thermometer:

1. Buka penutup lensa pada alat.

2. Hidupkan alat dengan menekan tombol orange.

3. Pilih tipe video

4. Tekan pelatuk dan arahkan kedua laser hingga kedua titik

bertemu dan arahkan pada ujung pahat

5. Catat suhu yang diberikan pada alat.

Metode penelitian yang digunakan dalam pembuatan skripsi ini adalah

metode eksperimental dengan menggunakan metode desain eksperimen yang akan

dijelaskan dibawah.

Metode desain eksperimen yang digunakan pada penelitian ini adalah

perancangan data berdasarkan metode faktorial. Dalam hal ini, menggunakan

metode faktorial 2k dengan k yang berupa 3 faktor dan menghasilkan 8 data pengujian. Metode ini digunakan untuk menguji sensitivitas pada pahat dengan

tujuan repetisi terendah untuk melihat variable yang berpengaruh terhadap

respon.

Metode penelitian yang digunakan dalam eksperimen ini meliputi:

1. Terdapat 3 parameter bebas dalam penelitian ini, yaitu v (m/min), f

(mm/rev), dan a (mm) dengan respon adalah Temperatur (T).

2. Pengumpulan data dilakukan pada tabel 3.1 dimana setiap variable

bebas memiliki 2 level yaitu Low dan High (L, H) dengan rentang v

(65 – 75) m/min, f (0,1 – 0,15) mm/rev, a (1 – 1,5) mm.

3. Setiap pengujian dilakukan sampai kriteria umur pahat tercapai.

Dimana, kriteria umur pahat ditentukan dari eksperimen 1 sampai 8

dengan nilai keausan pahat (VB) ≤ 0,3 .

4. Setelah data pada tabel 2.2 diperoleh, maka akan digunakan metode

faktorial untuk memperoleh kondisi pemotongan optimum dengan

respon variabel temperatur dan aus pahat (Vb) dan optimasi dilakukan

dengan perangkat lunak Design-Expert 10.

Tabel 3.2. Rentang data eksperimen

Level L H

v 65 75

f 0,1 0,15

Tabel 3.3. Tabel susunan kondisi pemotongan menurut design expert No Run v (m/min) f (mm/rev) a (mm)

1 H H H

2 H H L

3 H L H

4 H L L

5 L H H

6 L H L

7 L L H

8 L L L

Tabel 3.4. Tabel kondisi pemotongan untuk eksperimen No Run v (m/min) f (mm/rev) a (mm)

1 75 0,15 1,5

2 75 0,15 1

3 75 0,1 1,5

4 75 0,1 1

5 65 0,15 1,5

6 65 0,15 1

7 65 0,1 1,5

8 65 0,1 1

3.3.2. Software design expert dan ANOVA

Design expert terlihat pada gambar 3.11 merupakan salah satu software

yang dirancang dan diprogram untuk membantu mendesain dan menafsirkan

menawarkan desain yang luas, termasuk rancangan variabel, variabel sebagian,

dan variabel dari perancangan campuran (composite design). Design Expert

mampu menganalisa data – data dari hasil percobaan dengan mencari hubungan

antara variabel bebas terhadap variabel terikat (respon), serta mampu melakukan

analisa regresi sederhana ataupun berganda sehingga menghasilkan suatu

persamaan disertai hasil analisa varians (ANOVA).

Dalam penelitian menggunakan eksperimen, misalnya untuk melihat ada

atau tidak adanya perbedaan nyata mengenai efek tiga perlakuan terhadap

respon, analisisnya dilakukan menggunakan analisis varians (ANOVA)

berdasarkan model dan desain eksperimen yang cocok untuk permasalahannya.

Banyak perlakuan yang dilibatkan dalam eksperimen kita pandang sebagai

peubah bebas (tepatnya menurut istilah dalam desain eksperimen adalah faktor)

sedangkan sebagai efek perlakuan merupakan peubah tak bebas atau respon.

Untuk penelitian ini, digunakan software design expert dengan

penggunaan free trial selama 30 hari untuk menganalisa regresi serta varians

dari hasil data eksperimen. Hasil data eksperimen terdapat sebanyak 12 kali

percobaan dengan variabel bebas terdiri atas 3 jenis yaitu, kecepatan potong (v),

pemakanan (f), dan kedalaman potong (a) serta 1 variabel terikat yaitu

temperatur (T).

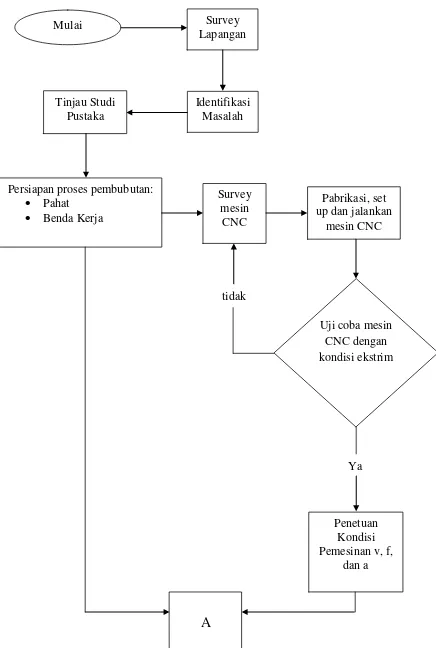

Mulai Survey Lapangan

Identifikasi Masalah Tinjau Studi

Pustaka

Persiapan proses pembubutan: Pahat

Benda Kerja

Survey mesin

CNC

Pabrikasi, set up dan jalankan

mesin CNC

Uji coba mesin CNC dengan kondisi ekstrim tidak

Ya

Penetuan Kondisi Pemesinan v, f,

dan a

A

A

Proses Pembubutan

Pengumpulan data berupa:

Waktu pembubutan

VB

Ra

Suhu pemotongan

Mengamati dan mengukur kondisi mata pahat Menyusun data waktu

pembubutan dengan kondisi batas VB 0,2 – 0,22 mm dan

VB 0,3 mm

Melakukan analisis varians (ANOVA) pada data kekasaran

permukaan dengan menggunakan software design

expert

Menghasilkan hasil berupa persamaan, tabel, dan

grafik

Kesimpulan

Selesai

BAB IV

HASIL ANALISIS DAN DISKUSI

4.1. Data Hasil Eksperimen

Pada eksperimen ini dilakukan dengan 2 kondisi pemotongan menurut

metode eksperimen factorial 23 dengan menggunakan 3 faktor utama. Tiga faktor utama dalam eksperimen ini merupakan kecepatan potong (v), pemakanan (f), dan

kedalaman potong (a). Dua kondisi pemotongan merupakan kondisi high dan low.

Data eksperimen high (tinggi) dan low (rendah) yang direncanakan berdasarkan

pada eksperimen yang telah dilakukan berdasarkan trial dan error sehingga

mendapatkan kondisi pemotongan yang sesuai dengan eksperimen yang akan

dilakukan. Data eksperimen yang diambil adalah temperatur (T) yang terjadi

selama pemotongan. Suhu pemotongan yang diambil yaitu suhu pemotongan

maksimal yang didapatkan selama eksperimen. Data keseluruhan daripada

eksperimen akan dicantumkan dalam lampiran.

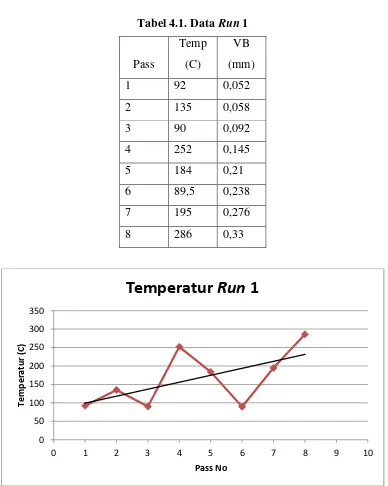

4.1.1. Data Run 1

Pada Run 1, eksperimen dilakukan dengan menggunakan parameter v 75

m/min f 0,15 mm/rev a 1,5 mm (HHH). Data temperatur percobaan pada Run 1

menunjukkan kenaikan seiring dengan jumlah pass yang dilakukan seperti

terlihat pada gambar 4.1. Pada Run 1 ini keausan pahat dilakukan sampai dengan

nilai Vbmax = 0,3 mm dan setelah pengukuran didapatkan suhu sebesar 286C.

Suhu terendah terukur pada pass ke 6 yaitu sebesar 89,5 C. Suhu maksimal ini

didapatkan karena pada pahat terjadi chipping sehingga menaikan suhu

pemotongan daripada pahat. Chipping ini juga menyebabkan terjadinya finishing

pada benda kerja yang kurang bagus. Terlihat pada pass 1, 2, 3 Vb tidak terjadi

perubahan yang terlalu besar. Pada pass ke 4, 5 Vb terlihat bertambah

dikarenakan lapisan pada pahat yang sudah aus sehingga mengakibatkan

Tabel 4.1. Data Run 1

Gambar 4.1. Grafik Temperatur pada Run 1

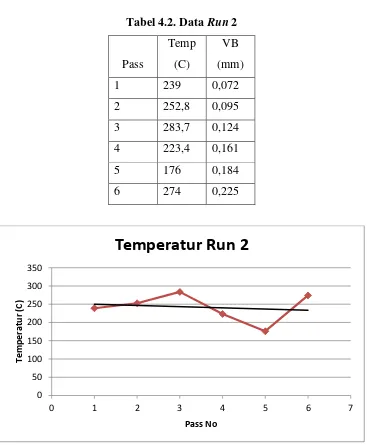

4.1.2. Data Run 2

Pada Run 2, eksperimen menggunakan parameter v 75 m/min f 1,5

mm/rev a 1 mm (HHL). Pada Run 2 ini terjadi sedikit penurunan temperatur pada

eksperimen yang ditunjukkan pada gambar 4.3. Pada Run 2 ini didapatkan suhu

yaitu 176 C. Ini dikarenakan pada pass 3 pada saat pengukuran terjadi lilitan chip

pada pahat sehingga meningkatkan suhu pengukuran yang dilakukan. Pada Run 2

ini eksperimen dilakukan sampai Vb mencapai 0,225 mm dan hasil pengukuran

suhu menunjukkan suhu sebesar 274 C. Pada pass 1 pada pahat, Vb langsung

menunjukkan nilai 0,072 mm. Pada pass 2 sampai 5 pahat mengalami kenaikan

Vb yang cukup teratur tidak ada pelonjakan secara tiba tiba.

Tabel 4.2. Data Run 2

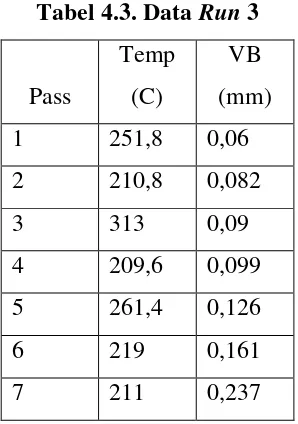

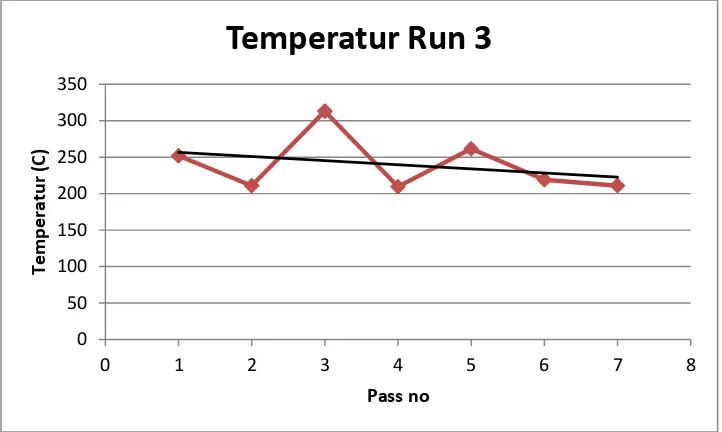

4.1.3 Data Run 3

Pada Run 3, eksperimen menggunakan parameter v 75 m/min f 1 mm/rev a

1,5 mm (HLH). Pada Run 3 ini juga terjadi penurunan suhu rata rata pada

eksperimen seperti ditunjukkan pada gambar 4.5. Pada Run 3 didapatkan suhu

tertinggi pada pass 3 dengan nilai 313 C dan suhu terendah pada pass 2 dengan

nilai 210,8 C. Keausan maksimal (Vb max) yang didapatkan yaitu 0,237mm pada

pada pass ke 7 dengan temperatur sebesar 211 C. Pada pass 1 Vb menunjukkan

nilai 0,06 mm. Pada pass 2 sampai 5 pahat mengalami kenaikan yang tidak terlalu

signifikan. Pada pass 6 dan pass 7 pahat mengalami kenaikan yang signifikan

dikarenakan pada pass 6 pahat mengalami un-uniform flank wear dan pada pass 7

pahat sudah mengalami chipping.

Tabel 4.3. Data Run 3

Pass

Temp

(C)

VB

(mm)

1 251,8 0,06

2 210,8 0,082

3 313 0,09

4 209,6 0,099

5 261,4 0,126

6 219 0,161

Gambar 4.3. Grafik temperatur pada Run 3

4.1.4. Data Run 4

Pada Run 4, eksperimen menggunakan parameter v 75 m/min f 1 mm/rev a

1 mm (HLL). Pada Run 4 terjadi kenaikan suhu rata rata pada eksperimen

seperti terlihat pada gambar 4.7. Suhu tertinggi yang didapatkan pada pass 9

yaitu sebesar 283,5 C. Suhu terendah yang didapat pada pass 4 sebesar 124,7

C. Keausan pahat maksimal Vbmax yang didapat pada eksperimen yaitu 0,223

mm dengan suhu 283,5 C. Pada pass 1 didapatkan Vb sebesar 0,082. Pada pass

2 sampai pass 6 Vb tidak mengalami kenaikan yang signifikan. Pada pass 7, 8,

9 pahat mengalami kenaikan yang signifikan karena pada pahat terjadi

un-uniform flank wear yang menyebabkan pahat mengalami kerusakan yang akan

Tabel 4.4. Data Run 4

Gambar 4.4. Grafik temperatur pada Run 4

4.1.5 Data Run 5

Pada Run 5, eksperimen menggunakan parameter v 65 f 1,5 a 1,5 (LHH).

Pada Run 5 terjadi kenaikan suhu rata rata pada eksperimen. Suhu tertinggi

didapatkan pada pass ke 3 yaitu sebesar 346,6 C. Suhu terendah didapatkan

pada pass 1 yaitu sebesar 299,4 C. Keausan pahat maksimal Vbmax didapatkan

terjadi 4 pass sampai pahat mencapai 0,3 mm. Pada pass 1 dan 2 tidak terjadi

kenaikan yang signifikan. Sedangkan pada pass 3 dan 4 terjadi kenaikan yang

signifikan pada pahat karena terjadi un-uniform flank wear.

Tabel 4.5. Data Run 5

Gambar 4.5. Grafik temperatur pada Run 5

4.1.6. Data Run 6

Pada Run 6, eksperimen menggunakan parameter v 65 m/min f 1,5

mm/rev a 1 mm (LHL). Pada Run 6 terjadi kenaikan rata rata temperatur pada

eksperimen. Suhu tertinggi didapatkan pada pass 10 yaitu sebesar 273,5 C. Suhu

terendah didapatkan pada pass 1 yaitu sebesar 181,2 C. Keausan pahat maksimal

Vbmax didapatkan sebesar 0,222 mm pada pass 19. Pada Run 6 terdapat data Vb

yang tidak memiliki nilai dikarenakan pada saat pengujian dilakukan pengulangan

lebih dari 1 pass karena pada saat pengujian tidak memberikan data yang terlalu

Tabel 4.6. Data Run 6

Gambar 4.6. Grafik temperatur pada Run 6

4.1.7. Data Run 7

Pada Run 7, eksperimen menggunakan parameter v 65 m/min f 1 mm/rev a

terendah didapatkan pada pass 3 yaitu sebesar 238,3 C. Keausan pahat

maksimal Vbmax yang didapatkan sebesar 0,244 mm pada pass 7 dengan suhu

sebesar 298,1 C. Pada pass 1 sampai pass 5 tidak terjadi kenaikan Vb yang

terlalu signifikan karena pada pahat masih terjadi uniform wear. Pada pass 6

Vb langsung melonjak ke 0,201 mm dan pada pass 7 Vb mencapai 0,244 mm.

Tabel 4.7. Data Run 7

4.1.8. Data Run 8

Pada Run 8, eksperimen menggunakan parameter v 65 m/min f 1 mm/rev a

1 mm (LLL). Pada Run 8 terjadi penurunan temperatur rata rata pada

eksperimen. Suhu tertinggi didapatkan pada pass 2 sebesar 284 C. Suhu

terendah didapatkan pada pass 8 sebesar 154,6 C. Keausan pahat maksimum

Vbmax didapatkan sebesar 0,307 mm pada pass 10 dengan temperatur 156,7 C.

Pada pass 1 sampai pass 6 Vb mengalami kenaikan yang tidak terlalu

signifikan. Sedangkan pada pass 7 Vb langsung mencapai 0,208 mm dan Vb

mencapai 0,307 mm pada pass 10.

Tabel 4.8. Data Run 8

Pass

Temp

(C)

VB

(mm)

1 178,4 0,038

2 284 0,103

3 214 0,118

4 227,1 0,134

5 201,3 0,162

6 181 0,178

7 180,3 0,208

8 154,6 0,226

9 190,8 0,263

Gambar 4.8. Grafik temperatur pada Run 8

4.2. Suhu Pemotongan Rata-Rata Pada 8 Kondisi

Suhu pemotongan yang didapatkan pada setiap pass pada percobaan

dengan menggunakan ir thermometer kemudian dirata-ratakan sehingga menjadi

suhu rata-rata. Suhu yang diambil dengan ir thermometer ini menggunakan data

suhu rata rata maksimal yang didapatkan selama percobaan terjadi. Suhu rata-rata

dianalisa dan dibentuk menjadi grafik sehingga kita dapat melihat kecenderungan

temperatur yang terjadi pada proses pemotongan. Berikut ini merupakan data

dalam bentuk tabel daripada 8 kondisi pemotongan dengan suhu rata rata (T

average). Suhu pemotongan akan dianalisa dan dibuat dalam bentuk persen

kenaikan untuk menunjukkan parameter mana yang paling signifikan dan tidak

signifikan terhadap suhu pemotongan. 0

50 100 150 200 250 300

0 1 2 3 4 5 6 7 8 9 10 11

Tabel 4.9. Data kondisi pemotongan dengan suhu rata-rata

Gambar 4.9. Grafik temperatur rata-rata 8 Run

Suhu rata rata dari 8 kondisi pemotongan menunjukkan bahwa suhu

bervariasi dengan tren grafik kenaikan. Suhu rata rata tertinggi terjadi pada Run ke

5 dengan suhu sebesar 321,075 C. Suhu ini terjadi karena adanya geram pada

ujung pahat sehingga menyebabkan data temperatur yang terukur juga tinggi. Dan

suhu terendah didapatkan pada Run 1 sebesar 165,4375 C ini dikarenakan terjadi

laju pembuangan geram yang tinggi sehingga suhu yang terikut pada geram juga

pemotongan HHH didapatkan suhu pemotongan rata rata maksimum 165,4375 C.

Pada run 4 dengan kondisi pemotongan HLL didapatkan suhu pemotongan rata

rata maksimum 182,81C. Pada run 2 dengan kondisi pemotongan HHL

didapatkan suhu 241,4833 C terjadi kenaikan seiring dengan naiknya tingkat

pemakanan. Pada run 3 dengan kondisi pemotongan HLH didapatkan suhu

pemotonagan rata rata 239,5143 C juga terjadi kenaikan suhu seiring dengan

kenaikan kedalaman potong. Pada kondisi HHH terjadi penurunan daripada suhu

pemotongan dibandingkan dengan HLL. Pada tabel 4.11 menunjukkan bahwa

pada run 5 LHH menunjukkan suhu rata rata pemotongan yaitu 321,075 C. Pada

run 8 LLL menunjukkan suhu rata rata sebesar 198,8667 C. Pada run 6 LHL

menunjukkna suhu rata rata sebesar 219,43 C dengan naiknya pemakanan. Pada

run 7 LLH menunjukkan suhu rata rata sebesar 278,7429 C dengan naiknya

kedalaman potong.

Berikut ini adalah tabel data analisa temperatur terhadap kondisi

pemotongan yang digunakan:

Tabel 4.10. Analisa terhadap Kecepatan potong (v)

Tabel 4.11. Analisa terhadap Laju Pemakanan (f)

Tabel 4.12. Analisa terhadap Kedalaman Potong (a)

v f a temp

potong (v) maka terjadi penurunan temperatur kecuali terjadi pada kondisi

pemotongan v 75m/min f 0,15 mm/rev a 1,5 mm terjadi kenaikan dibandingakan

dengan v 65m/min f 0,15 mm/rev a 1,5 mm. Pada tabel 4.11 dapat kita analisa

bahwa dengan kenaikan pemakanan (f) maka terjadi kenaikan temperatur kecuali

terjadi pada kondisi pemotongan v 75m/min f 0,15 mm/rev a 1,5 mm terjadi

penurunan dibandingakan dengan v 75m/min 0,1 mm/rev a 1,5 mm. Pada tabel

kenaikan temperatur kecuali terjadi pada kondisi pemotongan v 75m/min f 0,15

mm/rev a 1,5 mm terjadi penurunan dibandingakan dengan v 75m/min f 0,15

mm/rev a 1 mm.

Dapat dilihat pada tabel 4.10 merupakan perbandingan analisa temperatur

akibat kecepatan potong (v) didapat nilai rata rata sebesar -15 %. Pada tabel 4.11.

merupakan perbandingan analisa temperatur akibat pemakanan (f) didapat nilai

rata rata kenaikan sebesar 7 %. Dan pada tabel 4.12. merupakan perbandingan

analisa temperatur akibat kedalaman potong (a) didapat nilai rata rata analisa

sebesar 22 %. Pada analisa data menggunakan cara perhitungan persentase,

kondisi pemotongan v (kecepatan potong) memberikan penurunan suhu seiring

dengan naiknya kecepatan potong. Pada f (pemakanan) memberikan kenaikan

suhu seiring dengan naiknya pemakanan. Pada a (kedalaman potong) memberikan

kenaikan suhu seiring dengan naiknya kedalaman potong.

4.3. Model Matematika pada Respon Temperatur

Model matematika yang dikerjakan merupakan perbandingan daripada

variable temperatur (T) dengan kondisi pemotongan didapatkan dengan

menggunakan software Design Expert dengan penyelesaian faktorial. Dengan

menggunakan software ini kita dapat menentukan kondisi pemotongan yang ideal

dan analisa data sesuai dengan input data yang kita masukkan. Software ini kita

gunakan untuk menginvestigasi pengaruh antara 3 parameter input, yaitu

kecepatan potong (v), pemakanan (f) dan kedalaman potong (a) terhadap variable

respon, yaitu Temperatur (T).

Hasil data eksperimen dari proses pembubutan dalam skala Celcius akan

ditunjukkan pada tabel 4.9. data eksperimen tersebut akan diregresi dan dianalisa

oleh software design expert. Hasil analisa dari tabel tersebut akan ditunjukkan

pada tabel 4.13. yang memeperlihatkan model temperatur tersebut tidak signifikan

terhadap eksperimen dengan nilai F = 0,86. Dengan catatan nilai p-value (Prob>F)

lebih kecil daripada 0,05, maka pemodelan tersebut signifikan. Dikarenakan data

yang dihasilkan tidak signifikan maka diambil nilai yang terendah dari p-value

yaitu data A (v kecepatan potong) sebagai data yang paling mempengaruhi dalam

hubungan antara kecepatan potong dan kedalaman potong (AC) dan hubungan

antara pemakanan dan kedalaman potong (BC) tidak member nilai yang signifikan

terhadap respon temperatur. Dengan hasil analisa data yang dihasilakan oleh

software Design Expert pada tabel maka dapat dikatakan bahwa kondisi

pemotongan yang paling mempengaruhi temperatur adalah kecepatan potong (v),

kemudiaan diikuti oleh kedalaman potong (a) dan pemakanan (f)

Tabel 4.13. Analysis of Variance

Sum of Mean F p-value

Source Squares df Square Value Prob > F

Model 15378,02 6 2563,00 0,86 0,6780 not significant

A-v 4459,13 1 4459,13 1,49 0,4365

B-f 281,99 1 281,99 0,094 0,8101

C-a 3287,64 1 3287,64 1,10 0,4846

AB 766,27 1 766,27 0,26 0,7014

AC 5043,48 1 5043,48 1,69 0,4174

BC 1539,51 1 1539,51 0,52 0,6035

Residual 2984,32 1 2984,32

Cor Total 18362,33 7

Std. Dev. 54,63 R-Squared 0,8375

Mean 230,92 Adj R-Squared -0,1377

C.V. % 23,66 Pred R-Squared -9,4015

Hasil analisis dari software design expert ini menghasilkan persamaan

sebagai berikut:

Temp = -2359,07992 + 30,17355v+8492,59800f + 1764,60620a - 78,29530vf –

4.4. Analisa Hubungan Kondisi Pemotongan dengan Temperatur

Analisa hubungan kondisi emotongan merupakan analisa daripada hasil

yang telah dianalisis pada software design expert untuk menunjukkan bahwa

adanya hubungan antara kondisi pemotongan dengan temperature. Hubungan

antara kondisi pemotongan dengan temperatur ditunjukkan dalam grafik yang

dihasilkan oleh software design expert ini.

Persamaan 4.1. merupakan persamaan model linear dengan nilai F sebesar

0,86 menunjukkan model tersebut tidak memiliki pengaruh yang signifikan

terhadap eksperimen. Pada gambar 4.10. Normal Plot of Residual menunjukkan

bahwa penyebaran dari data residual anatara data temperatur yang aktual dan

diprediksi menyerupai suatu garis diagonal yang melintang dari sisi kiri menuju

sisi kanan dengan arah yang naik. Agar penyebaran dari nilai residual mendekati

normal, maka dipasangkan garis diagonal pada grafik tersebut. Pada gambar 4.18

plot pertubation menunjukkan dan membandingkan pengaruh semua kondisi

pemotongan dengan variable temperatur dengan memeperhatikan sumbu x – nya,

yaitu:

1. Temperatur pemotongan menurun seiring dengan bertambahnya kecepatan

potong. (A)

2. Temperatur pemotongan naik seiring dengan naiknya pemakanan. (B)

3. Temperatur pemotongan naik seiring dengan naiknya kedalaman potong.

(C).

Gambar 4.12. mengilustrasikan pengaruh dari 2 faktor yaitu v kecepatan potong

(A) dan f pemakanan (B) dengan nilai kedalaman potong (C) yang dijaga konstan

yaitu 1,25 mm. dapat dilihat pada grafik yaitu bahwa dengan kecepatan potong

Gambar 4.10. Normal Plot of Residual

Gambar 4.11. Grafik perturbation Design-Expert® Software

Temp

Studentized residuals recommended

Color points by value of Temp:

-1,223 -0,665 -0,106 0,453 1,012

-222,835

Deviation from Reference Point (Coded Units)

T

e

m

Gambar 4.12. Grafik 3D surface

4.5. Optimasi Kondisi Pemotongan

Optimasi kondisi pemotongan ini dilakukan untuk mendapatkan nilai

optimal dari parameter kondisi pemotongan untuk memberikan temperatur dan

keausan pahat yang optimal selama dilakukan pembubutan. Proses optimasi

dilakukan dengan software design expert yang mana data akan tersusun pada tabel

4.15 yang merupakan pembatasan untuk optimasi kondisi parameter pemotongan.

Dan tabel 4.16 merupakan tabel untuk hasil optimasi kondisi pemotongan.

Tabel 4.14 Batas kondisi optimasi

Temp minimize 165,438 321,075

Vb is in range 0,222 0,33

Tabel 4.14. merupakan tabel batas optimasi yang akan diolah oleh

software. Nilai A (v), B (f), C (a), dan temperatur yang akan dioptimasi

menghasilkan yang kecil (minimize). Sedangkan pada aus pahat (Vb) digunakan

dalam jangkauan (is in range) dikarenakan aus pahat yang akan digunakan dalam

jangkauan 0,2 – 0,3 mm sehingga kekasaran permukaan dan temperatur yang

dihasilkan tidak terlalu tinggi.

Tabel 4.15. Hasil Optimasi

Tabel 4.15 merupakan 10 hasil optimasi yag dilakukan oleh software

design expert. Software ini menghasilkan 95 solusi hasil optimasi yang telah

dilakukan oleh software dan akan dimasukkan dalam lampiran 1. Tabel no 1

merupakan tabel yang dipilih oleh software karena merupakan data yang paling

optimal dari semua data yang diolah.

Optimasi yang dilakukan pada design expert ini menggunakan respon aus

pahat (Vb) sebagai tambahan dari respon temperatur yang telah digunakan.

Respon aus pahat digunakan sebagai tambahan daripada optimasi yang yang

dilakukan untuk menghasilkan grafik Overlay Plot. Grafik ini digunakan untuk

melihat hasil optimasi yang telah dilakukan oleh software design expert. Grafik

overlay plot yag dihasilkan akan ditunjukkan pada gambar 4.13.

Gambar 4.13. Hasil Optimasi Design Expert bentuk bar

A:v = 65

65 75

B:f = 0,1

0,1 0,15

C:a = 1

1 1,5

Temp = 179,552

165,438 321,075

Vb = 0,30075

0,222 0,33

Hasil optimasi yang dilakukan menghasilkan v = 65 ; f = 0,1 ; a = 1 ; Temperatur = 179,552 ; Vb = 0,30075. Ini merupakan kondisi yang paling optimum pada pemotongan didasarkan pada respon Temperatur dan aus pahat

(Vb).

Gambar 4.14. Grafik Overlay Plot

Gambar 4.14. merupakan grafik overlay plot yaitu grafik yang

menampilkan hubungan antara temperatur dan aus pahat yang dimodelkan dalam

grafik oleh software design expert. Terlihat bahwa daerah kuning merupakan

daerah solusi yang dihasilkan oleh software design expert. Grafik pertemuan

antara garis Vb dan temp menunjukkan kondisi yang paling optimal daripada

optimasi yang dilakukan oleh software design expert. Pada gambar terlihat bahwa

terdapat dua garis pertemuan yang menghasilkan titik yang merupakan titik

optimum daripada hasil optimasi yang telah dilakukan.

Design-Expert® Software

BAB V

KESIMPULAN DAN SARAN

5.1. Kesimpulan

Kesimpulan yang didapatkan dari eksperimen ini adalah:

1. Variabel pemotongan yang paling berpengaruh terhadap variable respon

temperatur menurut hasil analisa software design expert yang terdapat

dalam ANNOVA adalah v (kecepatan potong) disusul oleh a (kedalaman

potong) dan f ( pemakanan).

2. Software design expert menghasilkan pemodelan matematika daripada

faktor yang dimasukkan yaitu v, f, a dan respon temperatur yang telah

dihasilkan selama eksperimen, yaitu:

Temp = -2359,07992 + 30,17355 v + 8492,59800 f + 1764,60620 a -

78,29530 v f – 20,08677 v a – 2219,55400 f a.

3. Kondisi pemotongan ideal yang didapatkan oleh hasil optimasi software

design expert adalah :

v = 65 m/min ; f = 0,1 mm/rev ; a = 1mm ; Temperatur = 179,552 C ; Vb = 0,30075 mm.

5.2. Saran

Saran yang didapatkan pada eksperimen ini adalah:

1. Pemakaian alat Ir thermometer sebaiknya dilakukan dengan penyangga

(tripod) yang tetap sehinga jarak pengukuran tetap, sehingga pengukuran

yang dilakukan pada setiap data keakuratan yang lebih.

2. Pengukuran aus pahat sebaiknya dilakukan di tempat yang tenang, sebab

mikroskop dino lite yang digunakan sensitif terhadap getaran atau

menggunakan meja ukur sehingga penggunaan mikroskop menjadi lebih

akurat.

3. Sebaiknya menggunakan metodologi Response surface methodology