KOMPOSIT BERPENGUAT PARTIKEL

TEMPURUNG KELAPA SAWIT DENGAN RESIN

EPOXY SEBAGAI ALTERNATIF PENGGANTI

KAMPAS REM

TUGAS AKHIR

Diajukan Untuk Memenuhi Salah Satu Syarat Memperoleh Gelar Sarjana Teknik

Jurusan Teknik Mesin

Disusun oleh :

AGUNG NUGROHO

NIM : 025214096

PROGRAM STUDI TEKNIK MESIN

JURUSAN TEKNIK MESIN

FAKULTAS TEKNIK

PARTICULATE COMPOSITE OF SAWIT COCONUT

SHELL IN EPOXY RESIN

FOR ALTERNATIVE OF SHOE BRAKE

A FINAL PROJECT

Submitted for The Partial Fulfillment of The Requirements for The Degree of Mechanical Engineering of

Mechanical Engineering Study Program

By :

AGUNG NUGROHO

Student number : 025214096

MECHANICAL ENGINEERING STUDY PROGRAM

MECHANICAL ENGINEERING DEPARTMENT

FACULTY OF ENGINEERING

SANATA DHARMA UNIVERSITY

Halaman Persembahan

Kupersembahkan untuk ….

Bapak dan Ibuku

PERNYATAAN KEASLIAN KARYA

Dengan ini saya menyatakan bahwa dalam tugas akhir ini tidak terdapat karya yang pernah diajukan untuk memperoleh gelar kesarjanaan di suatu Perguruan Tinggi manapun, dan sepanjang pengetahuan saya juga tidak terdapat karya atau pendapat yang pernah ditulis atau diterbitkan oleh orang lain, kecuali yang secara tertulis diacu dalam naskah ini dan disebutkan dalam daftar pustaka.

Yogyakarta, 13 Januari 2007 Penulis

KATA PENGANTAR

Syukur kepada Tuhan yang telah melimpahkan rahmat serta kasih-Nya kepada penulis untuk menyelesaikan Tugas Akhir ini. Penulis menyadari bahwa Tugas Akhir ini tidak mungkin dapat terselesaikan dengan baik tanpa bantuan dari berbagai pihak. Oleh karena itu penulis mengucapkan terimakasih kepada:

1. Bapak Yosef Agung Cahyanta S.T., M.T. sebagai Kepala Program Studi Teknik Mesin.

2. Bapak Budi Setyahandana S.T., M.T. atas ide-ide, nasehat dan bimbingannya selama penyusunan Tugas Akhir ini.

3. Bapak I Gusti Ketut Puja S.T, M.T. atas nasehatnya selama penyusunan Tugas Akhir ini.

4. Bapak Budi Sugiharto S.T., M.T. atas bimbingan dan nasehatnya selama penyusunan Tugas Akhir ini.

5. Bapak Martono D. N. dan Bapak Ag. Rony Windaryawan yang telah membantu dalam penelitian Tugas Akhir ini.

6. Bapak Ignasius Tri Widaryanta yang telah membantu dalam birokrasi selama penyusunan Tugas Akhir ini.

7. Orangtuaku Soeharto dan Dwi Nuryaningsih; kakakku Luki dan adikku Asiska atas doa, kasih, semangat dan materi yang telah diberikan.

9. Teman-teman kelompok Tugas Akhir : Handoko, Finda dan Viyan atas kerjasamanya selama penyusunan Tugas Akhir ini.

10. Teman-temanku : Beny, Yanti, Aksan, Trimbil, Lois, Sigit, Made, Yuli, Mas Sunu, Ucok dan semua teman yang telah turut memberikan dukungan selama penyusunan Tugas Akhir ini.

Tugas Akhir ini baru permulaan dan sekiranya ada kekurangannya, Penulis mohon saran dan kritik yang membangun untuk Tugas Akhir ini. Semoga Tugas Akhir ini dapat bermanfaat dan berguna bagi para pembacanya.

Yogyakarta, 13 Januari 2007 Penulis

DAFTAR ISI

HALAMAN JUDUL ………i

HALAMAN JUDUL (INGGRIS) ...ii

HALAMAN PERSETUJUAN PEMBIMBING...iii

HALAMAN PENGESAHAN ...iv

HALAMAN PERSEMBAHAN ...v

HALAMAN PERNYATAAN KEASLIAN KARYA...vi

KATAPENGANTAR ...vii

DAFTAR ISI ...ix

DAFTAR GAMBAR ...xii

DAFTAR TABEL ...xiii

INTISARI...xiv

BAB I PENDAHULUAN ...1

1.1 Latar Belakang ...1

1.2 Tujuan Penelitian ...2

1.3 Batasan Masalah ……….3

1.4 Metodologi Penulisan ...3

BAB II DASAR TEORI...4

2.1 Pengertian Komposit ... ………...4

2.4 Komposit Partikel...……….9

2.4.1 Reinforcement Agent (Partikel)...10

2.4.2 Matriks...12

2.4.3 Bahan Tambahan ...12

2.5 Fraksi Volume ...13

2.6 Mekanika Komposit ...14

2.7 Koefisien Gesek ...15

2.8 Uji Keausan...16

2.9 Uji Ketahanan Termal...17

2.10 Pengujian Mikro dan Makro ...18

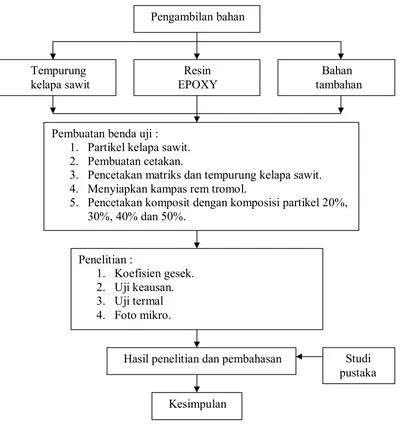

BAB III PENELITIAN ...20

3.1 Skema Penelitian ...20

3.2 Penyiapan Benda Uji ...21

3.2.1 Bahan Komposit...22

3.2.2 Alat Bantu...25

3.2.3 Pembuatan Cetakan...25

3.3 Pembuatan Benda Uji ...26

3.3.1 Pembuatan Benda Uji Resin ...26

3.3.2 Pembuatan Benda Uji Tempurung Kelapa Sawit ...28

3.3.3 Pembuatan Benda Uji Komposit...29

3.3.4 Penyiapan Benda Uji Kampas Rem...33

3.4.1 Mencari Koefisien Gesek... 33

3.4.2 Uji Keausan (Uji Gesek)...36

3.4.3 Ketahanan Termal...37

BAB IV HASIL PENELITIAN DAN PEMBAHASAN...38

4.1 Koefisien Gesek... 38

4.2 Pengujian Keausan ...41

4.3 Pengujian Termal...44

4.4 Pengujian Mikro ...45

BAB V KESIMPULAN...47 DAFTAR PUSTAKA

DAFTAR GAMBAR

Gambar 2.1 Grafik Kekuatan, Kekakuan Komposit dengan Komponen ...5

Gambar 2.2 Bentuk-Bentuk Reinforcement Agent ...9

Gambar 2.8.1 Skema Alat Uji Keausan ...16

Gambar 3.1 Skema Jalannya Penelitian ...20

Gambar 3.2.1 Kelapa Sawit (Elaeis guineensis) ...21

Gambar 3.2.2 Buah Kelapa Sawit ...22

Gambar 3.2.3 Tempurung Kelapa Sawit ...22

Gambar 3.2.4 Partikel Tempurung Kelapa Sawit ...22

Gambar 3.2.5 Resin Arindo Butek 3210, Katalis, Cobalt dan Release Agent ...23

Gambar 3.2.7 Cetakan Komposit ...26

Gambar 3.4.1 Metode Mencari Koefisien Gesek ...33

Gambar 3.4.1 Alat Uji Keausan ...35

Gambar 3.4.2 Oven untuk Uji Termal ...37

Gambar 4.1 Grafik Koefisien Gesek Benda Uji ...40

Gambar 4.2.1 Grafik Keausan (berdasarkan pengurangan tebal) Benda Uji ...43

Gambar 4.2.2 Grafik Keausan (berdasarkan pengurangan berat) Benda Uji ...44

Gambar 4.3.1 Foto Mikro Komposit Partikel dengan Fraksi Volume 20% ...46

Gambar 4.3.2 Foto Mikro Komposit Partikel dengan Fraksi Volume 30% ...46

Gambar 4.3.3 Foto Mikro Komposit Partikel dengan Fraksi Volume 40% ...47

DAFTAR TABEL

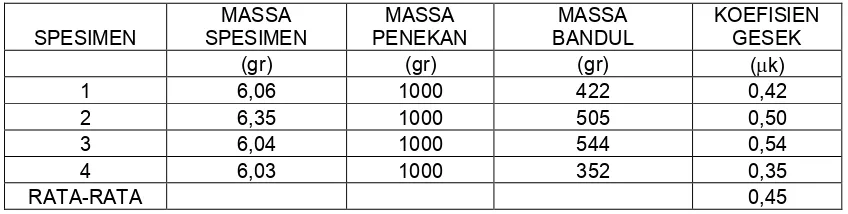

Tabel 4.1.1 Koefisien Gesek Komposit dengan Fraksi Volume Partikel 20% ...38

Tabel 4.1.2 Koefisien Gesek Komposit dengan Fraksi Volume Partikel 30 % ....38

Tabel 4.1.3 Koefisien Gesek Komposit dengan Fraksi Volume Partikel 40% ...39

Tabel 4.1.4 Koefisien Gesek Komposit dengan Fraksi Volume Partikel 50 % ....39

Tabel 4.1.5 Koefisien Gesek Resin Arindo Butek 3210 ...39

Tabel 4.1.6 Koefisien Gesek Tempurung Kelapa Sawit ...40

Tabel 4.1.7 Koefisien Gesek Kampas Rem ...40

Tabel 4.2.1 Keausan Komposit dengan Fraksi Volume Partikel 20% ...41

Tabel 4.2.2 Keausan Komposit dengan Fraksi Volume Partikel 30% ...42

Tabel 4.2.3 Keausan Komposit dengan Fraksi Volume Partikel 40% ...42

Tabel 4.2.4 Keausan Komposit dengan Fraksi Volume Partikel 50% ...42

Tabel 4.2.5 Keausan Resin Arindo Butek 3210 ...42

Tabel 4.2.6 Keausan Tempurung Kelapa Sawit ...43

KOMPOSIT BERPENGUAT PARTIKEL

TEMPURUNG KELAPA SAWIT DENGAN RESIN

EPOXY SEBAGAI ALTERNATIF PENGGANTI

KAMPAS REM

Intisari

Saat ini kelapa sawit telah banyak diolah, tidak hanya menjadi minyak saja, tetapi juga produk-produk turunannya misalnya sabun, margarin, kertas dan lain sebagainya. Limbah dari pengolahannya selama ini hanya digunakan sebagai pengeras jalan dan bahan bakar boiler. Oleh karena itu pada penelitian ini penulis tertarik untuk mengolah tempurung kelapa sawit menjadi komposit yang nantinya dapat digunakan sebagai alternatif pengganti kampas rem.

Pada penelitian ini, penulis menggunakan partikel tempurung kelapa sawit sebagai reinforcement agentnya dan resin EPOXY sebagai matriksnya. Komposisi partikel tempurung kelapa sawit yang digunakan dalam penelitian ini adalah dengan fraksi volume partikel sebesar 20%, 30%, 40% dan 50% dengan ukuran diameter partikel sebesar 0,5 mm – 1 mm. Pengujian-pengujian yang dilakukan dalam penelitian ini yakni pengujian untuk memperoleh nilai koefisien gesek, pengujian keausan untuk mengetahui ketahanan benda uji terhadap gesekan yang diberikan, pengujian termal untuk mengetahui ketahanan benda uji terhadap suhu, dan yang terakhir adalah pengujian mikro dan makro untuk mengetahui perubahan struktur dari komposit yang dibuat baik sebelum maupun setelah pengujian-pengujian yang dilakukan.

BAB 1

PENDAHULUAN

1.1 Latar Belakang

Sektor perkebunan yang terbesar di Indonesia adalah perkebunan kelapa sawit. Saat ini pemanfaatan kelapa sawit tidak hanya diambil buahnya untuk dibuat minyak saja. Tetapi sekarang ini dari buah, batang, tempurung, serat, daun dan pelepahnya telah bisa dimanfaatkan sebagai produk turunannya misalnya saja margarin, sabun, kertas, makanan ternak, pupuk dan masih banyak yang lainnya.

Tempurung kelapa sawit adalah bahan organik yang berasal dari alam. Bahan ini sebenarnya dapat digunakan sebagai material dalam bidang teknik. Akan tetapi sejauh ini penelitian tentang bahan ini masih sangat kurang sekali, oleh karena itu penulis tertarik untuk melakukan penelitian tentang tempurung kelapa sawit, terutama tentang pengaruh komposisi partikel tempurung kelapa sawit terhadap kekuatan komposit.

Karena komposit adalah penggabungan dari beberapa bahan maka pada umumnya sifat komposit lebih unggul setelah dilakukan penggabungan, keunggulan sifatnya antara lain :

Mempunyai kekuatan dan kekakuan yang tinggi.

Komposit dapat dirancang sedemikian rupa sehingga dapat terhindar dari korosi.

Dapat memberikan penampilan dan kehalusan permukaan yang lebih baik.

1.2 Tujuan Penelitian

Penelitian ini bertujuan untuk :

a. Membandingkan koefisien gesek komposit partikel tempurung kelapa sawit, matrik, tempurung kelapa sawit dan kampas rem.

b. Mengetahui pengaruh fraksi volume partikel tempurung kelapa sawit terhadap tingkat keausan komposit partikel tempurung kelapa sawit. c. Membandingkan tingkat keausan dan koefisien gesek komposit

berpenguat partikel tempurung kelapa sawit dengan kampas rem tromol.

d. Mengetahui ketahanan panas komposit partikel tempurung kelapa sawit.

1.3 Batasan Masalah

Pada pembahasan ini penulis membatasi masalah pada :

1) Pengujian yang dilakukan pada komposit adalah mencari koefisien gesek, keausan dan ketahanan termal, serta foto mikro dan makro baik sebelum maupun setelah diuji.

2) Bahan penguat komposit adalah partikel tempurung kelapa sawit yang mempunyai ukuran diameter partikel antara 0,5 – 1 mm dengan fraksi volume partikel sebesar 20%, 30%, 40% dan 50%.

3) Matrik yang digunakan sebagai bahan pengikat adalah : Resin Arindo Butek 3210.

4) Benda pembanding untuk komposit partikel tempurung kelapa sawit yang dibuat adalah kampas rem tromol Yamaha genuine 3XA-F5330-00.

1.4 Metodologi Penulisan

BAB II

DASAR TEORI

2.1 Pengertian Komposit

Komposit didefinisikan sebagai penggabungan dua macam material atau lebih dengan fase berbeda. Penggabungan ini dimaksudkan untuk mendapatkan bahan komposit dengan sifat lebih baik dari material penyusunnya. Pada komposit bisa terjadi reaksi antar komponen penyusunnya sehingga terbentuk fase ketiga yang memiliki sifat berbeda dari fase pertama maupun fase kedua. Pada komposit dikenal istilah matrik (fase pertama) dan penguat atau reinforcement agent (fase kedua). Matrik berfungsi sebagai pengikat sedangkan reinforcement berfungsi untuk memberi penguatan pada komposit.

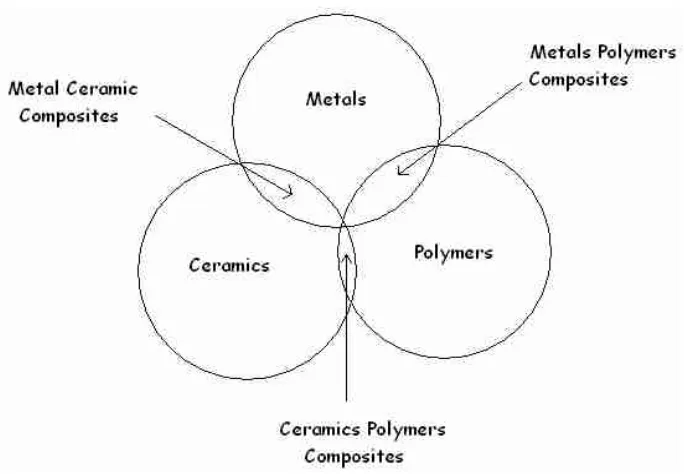

Gambar 2.1 Diagram Venn Bahan Teknik

Karena komposit merupakan penggabungan dua bahan atau lebih yang memiliki fase berbeda, maka komposit mempunyai keunggulan dan kekurangan.

Adapun keunggulannya adalah sebagai berikut :

1. Mempunyai kekuatan dan kekakuan yang tinggi.

2. Komposit dapat dirancang sedemikian rupa sehingga dapat terhindar dari korosi.

3. Dapat memberikan penampilan dan kehalusan permukaan yang lebih baik. 4. Dengan bahan komposit dimungkinkan untuk mendapatkan sifat-sifat

yang lebih baik dari keramik, logam atau polimer. Dan kekurangan komposit :

2. Banyak bahan komposit (umumnya bahan komposit polimer) tidak aman terhadap serangan zat-zat kimia atau larutan tertentu.

3. Harga bahan komposit relatif mahal. 4. Proses pembuatan lama dan mahal.

2.2. Penggolongan Komposit

Penggolongan bahan komposit sangat luas, jenis komposit sering dibedakan menurut bentuk dan bahan matriks pengikat sebagai bahan penguatnya. Secara umum komposit dapat dikelompokkan kedalam tiga jenis (Robert. M. Jones : 7 ) :

1. Fibrous composites

Pada komposit ini bahan penguat yang digunakan adalah serat (dapat berupa serat organik atau serat sintetik) yang memiliki kekuatan dan kekakuan lebih besar bila dibandingkan dengan bahan pengikat atau matriks. Bahan pengikat yang digunakan dapat berupa polymer, logam maupun keramik.

2. Laminated composites

Komposit ini terdiri dari dua atau lebih material yang disusun berlapis-lapis. Pelapisan ini bertujuan untuk mendapatkan sifat-sifat yang baru seperti kekuatan, kekakuan, ketahanan korosi, sifat termal juga untuk penampilan yang lebih atraktif.

3. Particulated composites

Particulated composites terdiri dari partikel-partikel yang ada dalam matriks. Material partikel bisa dibuat dari satu jenis ataupun lebih dari satu jenis material dan biasanya material partikel ini terbuat dari bahan metal atau dari bahan non-metal.

Jenis-jenis Particulated composites:

Partikel komposit organik

Partikel komposit non organik

Sedangkan untuk komposit menurut jenis matrik yang digunakan dapat dapat dibedakan menjadi :

1. Komposit Matrik Logam (Metal Matriks Composite)

Cermet merupakan salah satu tipe paling umum dari komposit matrik logam. Cermet merupakan suatu bahan komposit matrik logam dengan reinforcing agent berupa keramik.

2. Komposit Matriks Keramik (Ceramik Matriks Composite)

Keramik memiliki sifat-sifat yang cukup menarik seperti : kekakuan, kekerasan dan kekuatan tekan yang tinggi serta kerapatan yang rendah. Bahan ini juga memiliki beberapa kelemahan yaitu ketangguhan (toughness) dan tegangan tarik rendah. Pembuatan komposit dengan matriks keramik sangat sulit dan memerlukan biaya yang mahal. Metode yang biasa digunakan adalah metode metalurgi serbuk.sebagai matrik dapat digunakan : Alumina(Al2O3), Karbida boron (B4C), Nitrid boron (BN), Karbida silicon (SiC), Nitrid silicon (Si3N4), Karbida titanium (TiC). Sebagai fibernya dapat digunakan karbon, SiC dan Al2O3.

3. Komposit Matriks Polimer ( Polimer Matriks Composite)

Komposit jenis ini adalah jenis yang paling banyak digunakan karena mudah dalam proses pembuatannya dan murah. Bahan pengguat dari komposit ini dapat berupa fiber, partikel dan flake, yang masing-masing dibedakan lagi menjadi bahan penguat organik dan metal.

2.3 Komponen Bahan Komposit

komposit memiliki gaya adhesif yang cukup kuat. Matrik bahan komposit dapat berupa logam, keramik dan polimer. Sedangkan fase kedua atau sering disebut renforcing agent berfungsi untuk memperkuat bahan komposit secara keseluruhan.

Reinforcement agent pada komposit dapat berbentuk:

1. Fiber (Serat) 2. Partikel 3. Flake

(a) (b) (c)

Gambar 2.3 Bentuk-Bentuk Reinforcement Agent (a) serat (b)Partikel (c)flake

2.4 Komposit Partikel

2.4.1 Partikel (butiran atau serbuk)

Ukuran partikel yang digunakan bervariasi dari skala mikroskopis sampai skala makroskopis. Partikel ini banyak digunakan sebagai phase reinforcing pada logam dan keramik. Distribusi partikel di dalam matrik

komposit tersusun secara random, sehingga komposit yang dihasilkan mempunyai sifat isotrope. Mekanisme penguatan oleh partikel ini tergantung pada ukuran partikel itu sendiri. Dalam skala mikroskopis, partikel yang digunakan adalah serbuk yang sangat halus yang terdistribusi dalam matrik dengan konsentrasi 15%. Kehadiran serbuk akan menjadikan matrik mengeras dan menghambat gerakan dislokasi yang timbul. Dalam kejadian ini, sebagian beban luar yang diberikan bekerja pada matrik. Peningkatan ukuran partikel sampai ukuran makroskopis, penggunaan partikel dapat mencapai konsentarasi lebih besar dari 25%. Dalam hal ini, beban luar yang diberikan didukung bersama oleh matrik dan partikelnya. Penguatan komposit seperti ini dapat terjadi pada cermen (WC-Co) dimana karbida wolfram (WC) diikat oleh binder cobalt Co. Konsentrasi WC didalam matrik Co umumnya 80%.

1. Nonmetallic in nonmetallic composites

Pada jenis ini partikel dan matrik yang digunakan berasal dari bahan bukan logam . Contohnya adalah beton, bahan ini disusun oleh pasir dan kerikil yang dicampur dengan semen dan air yang kemudian bereaksi secara kimia dan kemudian mengeras setelah kering.

2. Metallic in nonmetallic composites

Komposit ini disusun oleh partikel logam yang berada dalam matriks nonlogam. Contoh dari bahan ini adalah : serbuk logam yang dimasukan dalam resin termoset, komposit ini sangat kuat dan keras selain itu juga mempunyai kemampuan menahan panas yang baik, karena itu bahan ini banyak digunakan dalam bidang elektrik.

3. Metallic in metallic composites

Untuk jenis komposit ini masih sangat jarang digunakan dan biasanya merupakan paduan yang nantinya diharapkan akan mempunyai keunggulan-keunggulan tertentu.

4. Nonmetallic in metallic composites

2.4.2 Matrik

Fungsi dari matrik adalah sebagai bahan pengikat reinforcement, selain sebagai bahan pengikat matrik juga berfungsi sebagai penerus gaya dari satu partikel kepartikel lainnya. Matrik pada umumnya terbuat dari bahan-bahan yang lunak dan liat. Polimer (plastis) merupakan bahan-bahan umum yang bisa digunakan. Contoh bahan-bahan polimer yang sejak dulu dipakai sebagai matriks yaitu polyester ,vinylester dan epoksi. Bahan matriks jenis polimer dibagi menjadi dua jenis :

1. Polimer Termoset

Adalah bahan matrik yang dapat menerima suhu tinggi atau tidak berubah karena panas. Contohnya : Poliimid, Poliimid Amid dan Polidifenileter.

2. Polimer termoplastik

Adalah bahan matrik yang tidak dapat menerima suhu tinggi atau akan berubah karena panas. Contohnya : PEEK (Poly-Ether-Ether-Ketone), PEI(Poly-Ether-Imide), Nilon, dll.

2.4.3 Bahan Tambahan

dengan resin akan memberikan reaksi berupa panas. Pada proses pengeringan perbandingan komposisi yang dipergunakan sebagai campuran untuk katalisa menggunakan perbandingan 0,25% - 0,5 % dari volume total.

Pigmen atau pasta pewarna hanya dipergunakan pada akhir proses, apabila pigmen atau pasta pewarna ini harus dipakai pada produksi maka harus dipergunakan bahan yang sesuai karena bahan ini dapat mempengaruhi proses pengeringan resin. Dalam pelapisan akhir (gelcoating) perbandingan pigmen atau pasta pewarna adalah 10 % sampai 15 % dari berat resin.

Untuk menghindari lengketnya produk dengan cetakan maka diadakan proses pelapisan terhadap cetakan dengan release agent sebelum dilakukan pembuatan. release agent yang bisa digunakan berupa waxes (semir), mirror glass, polyvinyls alcohol, film forming, oli dan sebagainya. Selain bahan-bahan diatas masih banyak lagi bahan-bahan tambahan yang dapat diaplikasikan sebagai penambah kempuan terhadap suhu tinggi, tahan aus dan sebagainya.

2.5 Fraksi Volume

Fraksi volume (%) adalah perbandingan volume bahan pembentuk komposit terhadap volume komposit.

V m = % matrik V h = % hardener V com = 100 % Maka:

V r + V m + V h = V composit

2.6 Mekanika Komposit

Sifat mekanik bahan komposit berbeda dengan bahan konvensional lainnya. Tidak seperti bahan teknik lainnya yang pada umumnya bersifat homogen isotropik. Sifat heterogen bahan komposit terjadi karena bahan komposit tersusun atas dua atau lebih bahan yang mempunyai sifat-sifat mekanis yang berbeda sehingga analisis mekanik komposit berbeda dengan bahan teknik konvensional. Sifat mekanik bahan komposit merupakan fungsi dari:

1. Sifat mekanis komponen penyusunnya 2. Geometri susunan masing-masing komponen 3. Inter fase antar komponen

tanpa memperlihatkan sifat maupun hubungan antar komponen penyusunnya (Robert,J.M,1975:11)

Mekanisme penguat tergantung dari ukuran partilkel. Dalam skala mikroskopis digunakan partikel berupa serbuk sangat halus. Serbuk akan menjadikan matrik mengeras dan manghambat gerakan dislokasi. Dalam hal ini sebagian besar beban luar yang diberikan bekerja pada matrik. Peningkatan ukuran partikel sampai ukuran makroskopis dapat mencapai konsentrasi lebih besar dari 25%. Dalam hal ini beban luar yang diberikan didukung bersama-sama oleh matrik dan partikelnya.

2.7 Koefisien Gesek

Gaya gesekan ini terjadi jika dua buah benda bergesekan, yaitu permukaan kedua benda bersinggungan waktu benda yang satu bergerak terhadap benda yang lain. Benda yang satu melakukan gaya pada benda yang lain sejajar dengan permukaan singgung, dan dengan arah berlawanan terhadap gerak benda yang lain. Gaya-gaya gesekan selalu melawan gerak. Bahkan meskipun tidak ada gerak relatif antara dua benda yang bersinggungan, gaya gesekan dapat juga terjadi.

2.8 Uji Keausan atau Gesekan

Uji gesek atau uji keausan adalah suatu pengujian yang dilakukan untuk mengetahui angka ketahanan suatu benda terhadap gesekan atau untuk tingkat keausan suatu benda.

Keausan menerima pengaruh yang besar dan rumit dari laju pergerakan relatif dan tekanan pada bidang kontak. Keausan kumulatif antara permukaan halus pada tekanan tetap menghasilkan harga maksimum pada laju pergerakan relatif tertentu. Makin besar tekanan kontak makin besar harga maksimum itu.

Keausan korosi bisa di sebabkan juga oleh zat kimia dan proses elektrokimia dari bahan pelumas dan juga ada keausan flet yang menyebabkan kerontokan oleh retakan lelah lokal karena tegangan yang berulang-ulang dari persentuhan yang tegangannya lebih tinggi dari batas elastis.

Goresan karena bahan yang keras menyebabkan permukaan kasar. Pemolesan dengan bahan abrasi keras, kertas amplas atau campuran debu memberikan fenomena abrasi disebut keausan goresan atau keausan permukaan licin (Tata Surdia,1995:39). Abrasi antara bidang bisa menyebabkan temperatur naik karena gesekan yang berulang dan pada akhirnya akan terkikis dan habis.

polimer koefisien gesekan tergantung beban, bidang kontak dan seterusnya. Umumnya cenderung berkurang kalau beban bertambah, karena bahan menunjukkan kelakuan tengah-tengah antara deformasi elastik dan deformasi plastik (Tata Surdia,1995:188).

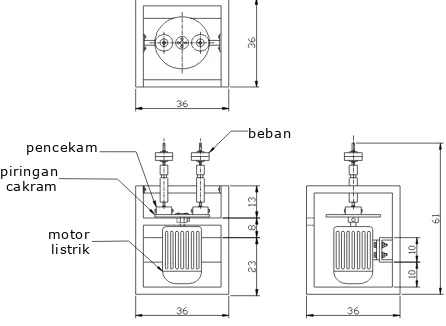

Dalam pengujian kali ini, alat uji keausan dibuat sendiri. Alat ini digunakan untuk membandingkan tingkat keausan benda uji yang satu dengan yang lainnya. Oleh karena itu, alat pengujian ini tidak dikalibrasi.

motor listrik piringan

cakram

pencekam beban

Gambar 2.8.1 Skema Alat Uji Keausan

2.9 Uji Ketahanan Termal

Pengujian ketahanan termal dilakukan untuk mengetahui batas

kemampuan atau ketahanan suatu benda terhadap panas. Pada komposit,

setelah dilakukan pengujian termal pada batas atas ketahanan komposit

maka komposit akan mengalami dua keadaan tergantung dari resin yang

Pada dasarnya, sifat khas bahan polimer sangat berubah oleh perubahan temperatur. Hal ini disebabkan apabila temperatur berubah, pergerakan molekul karena termal akan mengubah kumpulan molekul atau merubah struktur (terutama struktur yang berdimensi besar). Hubungan antara volume jenis dan temperatur tidak lurus, yang berarti bahwa koefisien pemuaian panjangnya juga berubah oleh kenaikan temperatur. Umumnya koefisien pemuaian lebih besar pada temperatur lebih tinggi.

Sangat sukar untuk menelaah ketahanan panas bahan polimer pada temperatur tinggi, sebab banyak sekali faktor yang akan memberi pengaruh tertentu seperti keadaan lingkungan, bentuk bahan, macam dan jumlah pengisi, adanya bahan penyetabil dan seterusnya. Dalam waktu yang singkat pada temperatur tinggi tidak memberikan perubahan banyak, tetapi dalam waktu yang lama walaupun temperaturnya lebih rendah dapat mengakibatkan kerusakan (Tata Surdia,1995:196).

2.10

Pengujian Mikro dan Makro

Hal ini mencolok pada bahan komposit. Pada bahan komposit ini kerusakan internal mikroskopik (yang tidak dapat diamati dengan mata) ini dapat jauh terjadi sebelum kerusakan nyata terlihat atau terjadi.

BAB III

PENELITIAN

3.1

Skema Penelitian

Gambar 3.1. Skema Jalannya Penelitian Pengambilan bahan

Tempurung

kelapa sawit Resin EPOXY Bahan tambahan

Pembuatan benda uji : 1. Partikel kelapa sawit. 2. Pembuatan cetakan.

3. Pencetakan matriks dan tempurung kelapa sawit. 4. Menyiapkan kampas rem tromol.

5. Pencetakan komposit dengan komposisi partikel 20%, 30%, 40% dan 50%.

Penelitian :

1. Koefisien gesek. 2. Uji keausan. 3. Uji termal 4. Foto mikro.

3.2

Penyiapan Benda Uji

Gambar 3.2.1 Kelapa Sawit (Elaeis Guineensis)

Gambar 3.2.2 Buah Kelapa Sawit

Gambar 3.2.4 Partikel Tempurung Kelapa Sawit

3.2.1 Bahan Komposit

Bahan-bahan utama yang digunakan untuk membuat komposit berpenguat serbuk tempurung kelapa sawit adalah sebagai berikut :

1. Partikel

Pada penelitian ini, partikel atau serbuk yang digunakan adalah partikel dari tempurung kela sawit. Secara umum partikel kelapa sawit memiliki sifat yaitu keras, kuat, dan getas.Untuk mendapatkan partikel kelapa sawit dari tempurung kelapa sawit, harus melalui beberapa proses. Proses tersebut antara lain :

1. Pengupasan serabut kelapa sawit

segar maka pengupasan sedikit menyulitkan karena serabutnya masih ulet dan banyak mengandung minyak.

2. Pembersihan tempurung

Setelah buah kelapa sawit dikupas kemudian tempurung kelapa sawit dipecahkan, setelah pecah tempurung kelapa sawit dijemur sampai kering kemudian untuk menghilangkan sisa minyak yang masih menempel pada tempurung, maka tempurung kelapa sawit tersebut dicuci sampai bersih.

3. Penumbukan tempurng

Setelah pecahan tempurung kelapa sawit bersih dan kering, maka selanjutnya tempurung kelapa sawit ditumbuk. Penumbukan tempurung kelapa sawit menggunakan lumpang. Setelah tempurung pecah menjadi ukuran-ukuran tertentu, maka selanjutnya pecahan-pecahan tempurung tersebut diblender supaya mendapatkan ukuran yang lebih seragam.

4. Pengayakan

2. Resin

Resin yang digunakan dalam penelitian ini adalah Resin Epoxy dengan tipe General Purpose (Bisphenol A-epichlorohydrin). Dengan ciri-ciri resin ini berwarna putih (bening), yang diproduksi oleh PT. JUSTUS KIMIARAYA. Resin epoxy ini disertai katalis atau biasa disebut hardener dengan perbandingan pencampuran antara resin dengan hardenernya adalah

1 : 1 atau 2 : 1 .

3. Bahan tambahan Release agent

Karena proses pembuatan akan mengakibatkan lengketnya produk dengan cetakan, maka untuk menghindari itu harus diadakan proses pelapisan terhadap cetakan yaitu dengan mengunakan release agent. Release agent atau zat pelapis yang berfungsi untuk mencegah lengketnya

3.2.2 Alat Bantu

Alat bantu yang digunakan untuk pembuatan komposit berpenguat partikel tempurung kelapa sawit adalah sebagai berikut :

1. Pisau, untuk mengupas kelapa sawit.

2. Lumpang dan blender, untuk menghancurkan tempurung kelapa sawit. 3. Ayakan,untuk mendapatkan ukuran partikel kelapa sawit yang diinginkan.

4. Timbangan, untuk mengukur berat komposisi partikel. 5. Gelas ukur, untuk mengukur volume resin.

6. Gelas kaca, untuk tempat mencampur partikel kelapa sawit dan resin. 7. Sendok, untuk mengaduk campuran partikel kelapa sawit dan resin. 8. Gergaji, untuk memotong komposit.

9. Kikir dan amplas, untuk menghaluskan permukaan komposit.

3.2.3 Pembuatan Cetakan

Dalam proses pembuatan komposit berpenguat partikel tempurung kelapa sawit, digunakan sebuah cetakan kaca yang mempunyai ukuran sebagai berikut :

Panjang 120 mm

Lebar 30 mm

Tinggi 10 mm

Gambar 3.2.3 Cetakan Komposit

3.3 Pembuatan Benda Uji

3.3.1 Pembuatan benda uji Resin (EPOXY)

Dalam pembuatan benda uji resin mempunyai langkah-langkah sebagai berikut :

1. Pertama-tama melakukan proses pelapisan permukaan dan dinding cetakan dengan vaslin, hal ini dilakukan untuk mempermudah pemisahan resin dari cetakan.

2. Menyiapkan resin dan hardener sesuai dengan volume cetakan sebesar 36.000 mm3 (36 ml) menggunakan gelas ukur. Oleh karena perbandingan antara resin dan hardener adalah 1 : 1, maka volume resin yang disiapkan sebesar 18 ml dan volume hardener yang disiapkan juga sebesar 18 ml.

dan mengeras. Selain itu dihindari pengadukan yang menyebabkan gelembung, sebab gelembung yang timbul pada waktu proses pengadukan akan menimbulkan void pada matrik yang dicetak.

4. Setelah resin dan hardener tercampur dengan merata, adonan tersebut dituang dalam cetakan yang sudah disiapkan.

5. Proses pengeringan membutuhkan waktu 48 jam (dua hari). Setelah resin menjadi kering, resin dikeluarkan dari cetakan.

6. Melakukan pemotongan sesuai dengan ukuran yang diinginkan dan menyempurnakan hasil cetakan dengan amplas.

Gambar 3.3.1 Resin Epoxy dan Hardener

3.3.2 Pembuatan benda uji tempurung kelapa sawit

Langkah-langkah pencetakan benda uji tempurung kelapa sawit adalah sebagai berikut :

1. Melapisi dinding dan dasar cetakan dengan vaslin, hal ini dilakukan untuk memudahkan pelepasan benda dari cetakan.

2. Menyiapkan tempurung kelapa sawit yang telah dipecah hingga didapatkan bentuk yang kurang lebih rata.

3. Menyiapkan resin secukupnya untuk digunakan sebagai dasar (pemegang) dari tempurung kelapa sawit.

4. Resin dimasukkan dalam cetakan. Setelah agak kering (malam), tempurung kelapa sawit dimasukkan dan ditata sedemikian rupa sampai kurang lebih rata.

5. Proses pengeringan dalam waktu 1-2 jam. Setelah kering, benda dikeluarkan dari cetakan.

6. Memotong benda uji sesuai dengan ukuran yang diinginkan. 7. Meratakan permukaan benda uji dengan menggunakan kikir.

3.3.3 Pembuatan benda uji komposit

Langkah pertama dalam pembuatan benda uji komposit adalah menghitung massa jenis (ρ) tempurung kelapa sawit.

Adapun metode penghitungan massa jenis (ρ) tempurung kelapa sawit adalah sebagai berikut :

2. Memasukkan air kedalam gelas ukur dan dicatat volume air yang ada didalamnya.

3. Memasukkan tempurung kelapa sawit yang telah ditimbang kedalam gelas ukur dan mencatat pertambahan volume air yang naik.

4. Melakukan perhitungan dengan rumusan sebagai berikut:

V m

dengan : m = massa tempurung kelapa sawit ρ = massa jenis kelapa sawit

V = volume tempurung kelapa sawit

Dengan menggunakan perhitungan rumus diatas, dari percobaan yang dilakukan berulang-ulang maka didapatkan :

ρrata-rata kelapa sawit = 1,333 gr/ cm3.

Langkah kedua adalah menghitung komposisi tempurung kelapa sawit, resin dan hardener berdasarkan volume cetakan dan prosentase komposisi yang diinginkan. Langkah-langkah perhitungannya adalah sebagai berikut :

1. Menghitung volume cetakan. Vcetakan = p x l x t

= 120 x 30 x 10

2. Menghitung komposisi partikel tempurung kelapa sawit, resin dan hardener.

Untuk fraksi volume 20% partikel tempurung kelapa sawit :

Partikel = 36 3 ,1333 / 3 100

20 cm gr cm

= 9,6 gram.

Resin + hardener = 36 3 100

80 cm

= 28,8 cm3 atau setara dengan 28,8 ml.

Karena perbandingan resin dan hardener adalah 1 : 1, maka volume resin = 14,4 ml dan hardenernya = 14,4 ml.

Untuk fraksi volume 30% partikel tempurung kelapa sawit : Partikel = 36 3 ,1333 / 3

100

30 cm gr cm

= 14,4 gram.

Resin + hardener = 36 3 100

70 cm

= 25,2 cm3

atau setara dengan 25,2 ml.

Untuk fraksi volume 40% partikel tempurung kelapa sawit :

Partikel = 36 3 ,1333 / 3 100

40 cm gr cm

= 19,2 gram.

Resin + hardener = 36 3 100

60 cm

= 21,6 cm3

atau setara dengan 21,6 ml.

Karena perbandingan resin dan hardener adalah 1 : 1, maka volume resin = 10,8 ml dan hardenernya = 10,8 ml.

Untuk fraksi volume 50% partikel tempurung kelapa sawit :

Partikel = 36 3 ,1333 / 3 100

50 cm gr cm

= 24 gram.

Resin + hardener = 36 3 100

50 cm

= 18 cm3

atau setara dengan 18 ml.

Adapun langkah-langkah dalam pencetakan komposit adalah sebagai berikut :

a. Melapisi dinding dan dasar cetakan dengan vaslin, hal ini dilakukan untuk memudahkan pelepasan benda dari cetakan. b. Menyiapkan partikel tempurung kelapa sawit, resin dan

hardener sesuai dengan perhitungan yang didapat.

c. Mencampur resin dan hardener kedalam gelas kaca lalu mengaduknya hingga menjadi homogen.

d. Memasukkan partikel tempurung kelapa sawit kedalam campuran resin dan hardener dan mengaduknya dengan cepat sampai homogen. Pengadukan kurang lebih lima menit. e. Setelah selesai pengadukan maka bahan-bahan komposit

tersebut siap untuk dituangkan kedalam cetakan.

f. Setelah 2-3 jam proses pengeringan selesai dan hasil cetakan dapat dilepas dari cetakan.

g. Pemotongan komposit sesuai dengan ukuran yang diinginkan dan kemudian difinishing dengan menggunakan kikir dan amplas.

3.3.4 Penyiapan benda uji kampas rem

kampas rem tromol yang tidak memungkinkan untuk dicekam pada alat uji, maka pada bagian logam kampas rem tromol ditambal dengan resin agar dapat dicekam dengan baik.

3.4 Metode Pengujian

3.4.1 Mencari koefisien gesek

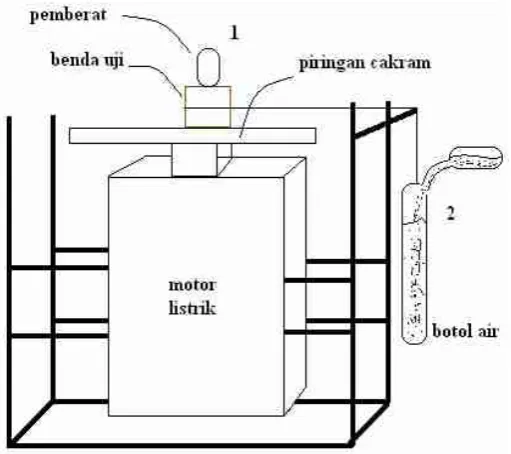

Koefisien gesek dicari dengan menggunakan metode yang sangat sederhana.

Langkah-langkah persiapan mencari koefisien gesek adalah sebagai berikut :

Masing-masing benda uji diberi nomor dan ditimbang.

Menyiapkan benda pemberat, dalam hal ini digunakan anak timbangan yang bermassa 1 kg.

Menyiapkan wadah untuk memberi beban pembanding. Wadah yang digunakan adalah botol air mineral. Pada bagian atas wadah diikat dengan tali yang dikaitkan dengan benda uji.

Gambar 3.4.1 Metode Mencari Koefisien Gesek

Keterangan Gambar 3.4.1 :

1. Benda uji yang telah dikaitkan pada tali yang berhubungan dengan wadah beban pembanding diletakkan pada bidang datar (piringan cakram), lalu pada bagian atas benda uji diberi beban anak timbangan. 2. Air dimasukkan perlahan-lahan kedalam wadah (botol) sampai benda

uji bergerak.

Dari metode diatas maka besar koefisien gesek dapat dicari dengan rumus sebagai berikut :

g m

Fs a. (Hukum II

N fs s.

………....Pers. 2 Benda mulai bergerak saat Fs fs.

s s f F b a s b s a s a m m g m g m N g m . . . . .

Keterangan : ma = massa air yang ditambahkan (gram) mb = massa benda uji + massa pemberat μs = koefisien gesek

3.4.2 Uji Keausan (Uji gesek)

Gambar 3.4.2 Alat Uji Gesek

Adapun langkah-langkah dalam melakukan pengujian keausan (uji gesek) adalah sebagai berikut :

1. Benda dipasang pada pencekam yang pada bagian pangkalnya dipasang beban sebesar 7 kg.

2. Benda yang sudah terpasang pada pemcekam kemudian dipasang pada alat uji keausan. Posisi benda uji tegak lurus terhadap piringan. Tempat pencekam tetap (fix) sedang bagian piringan cakramnya berputar.

3. Pencekam diangkat dengan tangan, kemudian motor (alat uji) dinyalakan. Setelah motor mencapai keadaan steady, pencekam yang mencekam benda uji diturunkan hingga bergesekan dengan piringan motor yang telah berputar.

4. Pengujian dilakukan selama 30 menit atau mencapai 42.000 siklus.

5. Setelah pengujian selesai, benda dilepas dari pencekam dan diukur ketebalannya dengan menggunakan jangka sorong.

3.4.3 Uji Ketahan Termal

Benda uji dipanaskan dengan menggunakan oven di Lab. Konversi Energi Sanata Dharma, pemanasan awal sebesar 100 o C selama 60 menit, kemudian dilakukan penambahan suhu sebesar 20 o C untuk setiap 60 menit berikutnya sampai terlihat perbedaan pada benda uji.

BAB IV

HASIL PENELITIAN DAN PEMBAHASAN

Dalam penelitian ini, selain mencari koefisien gesek dilakukan juga beberapa pengujian yaitu pengujian keausan, mencari koefisien gesek dan perlakuan panas. Dari setiap beda uji dibuat menjadi empat spesimen. Hasil pengujian dan perhitungan disajikan dalam bentuk tabel dan grafik, sedangkan analisis dalam bentuk tulisan.

4.1

Koefisien gesek

Pengujian yang dilakukan dengan menggunakan alat uji neraca bandul sederhana ini diperoleh hasil seperti pada tabel berikut :

Tabel 4.1 Koefisien Gesek Komposit dengan Fraksi Volume Partikel 20%

SPESIMEN SPESIMEN MASSA PENEKAN MASSA BANDUL MASSA KOEFISIEN GESEK

(gr) (gr) (gr) (k)

1 6,06 1000 422 0,42

2 6,35 1000 505 0,50

3 6,04 1000 544 0,54

4 6,03 1000 352 0,35

RATA-RATA 0,45

Tabel 4.2 Koefisien Gesek Komposit dengan Fraksi Volume Partikel 30 %

SPESIMEN SPESIMEN MASSA PENEKAN MASSA BANDUL MASSA KOEFISIEN GESEK

(gr) (gr) (gr) (k)

1 5,8 1000 350 0,35

2 5,58 1000 418 0,42

3 5,84 1000 372 0,37

4 5,55 1000 369 0,37

Tabel 4.3 Koefisien Gesek Komposit dengan Fraksi Volume Partikel 40%

SPESIMEN SPESIMEN MASSA PENEKAN MASSA BANDUL MASSA KOEFISIEN GESEK

(gr) (gr) (gr) (k)

1 6,54 1000 628 0,62

2 6,54 1000 446 0,44

3 6,31 1000 421 0,42

4 6,46 1000 361 0,36

RATA-RATA 0,46

Tabel 4.4 Koefisien Gesek Komposit dengan Fraksi Volume Partikel 50 %

SPESIMEN SPESIMEN MASSA PENEKAN MASSA BANDUL MASSA KOEFISIEN GESEK

(gr) (gr) (gr) (k)

1 7,73 1000 418 0,42

2 7,81 1000 415 0,41

3 7,87 1000 420 0,42

4 7,53 1000 500 0,50

RATA-RATA 0,44

Tabel 4.5 Koefisien Gesek Resin Epoxy

SPESIMEN SPESIMEN MASSA PENEKAN MASSA BANDUL MASSA KOEFISIEN GESEK

(gr) (gr) (gr) (k)

1 5 1000 373 0,37

2 5 1000 407 0,41

3 5 1000 363 0,36

4 5 1000 410 0,40

RATA-RATA 0,38

Tabel 4.6 Koefisien Gesek Tempurung Kelapa Sawit

SPESIMEN SPESIMEN MASSA PENEKAN MASSA BANDUL MASSA KOEFISIEN GESEK

(gr) (gr) (gr) (k)

1 16,022 1000 272 0,27

2 16,022 1000 321 0,32

3 16,022 1000 342 0,34

Tabel 4.7 Koefisien Gesek Kampas Rem

SPESIMEN SPESIMEN MASSA PENEKAN MASSA BANDUL MASSA KOEFISIEN GESEK

(gr) (gr) (gr) (k)

1 20,17 1000 445 0,44

2 20,17 1000 428 0,44

3 20,17 1000 443 0,44

4 20,17 1000 430 0,44

RATA-RATA 0,44

0 0.05 0.1 0.15 0.2 0.25 0.3 0.35 0.4 0.45 0.5 Benda uji Koefisien gesek Kampas rem Tempurung kelapa Resin Epoxy Komposit 20% Komposit 30% Komposit 40% Komposit 50%

Gambar 4.1 Grafik Koefisien Gesek Benda Uji

Dari tabel dan grafik diatas dapat dilihat perbandingan antara komposit,

tempurung kelapa sawit, resin, dan kampas rem. Dari keempat komposit,

koefisien gesek terbesar terdapat pada komposit dengan komposisi partikel

dengan fraksi volume 40 % dan koefisien gesek terendah pada komposit dengan

komposisi partikel dengan fraksi volume 30 %. Koefisien gesek tempurung kelapa

sawit paling kecil karena karakteristik tempurung kelapa sawit yang paling licin

bila digesek terhadap piringan besi.

4.2

Pengujian Keausan

Dari pengujian keausan yang telah dilakukan, didapatkan data-data sebagai berikut:

Tabel 4.2.1 Keausan Komposit dengan Fraksi Volume Partikel 20%

BENDA GAYA LUAS TEBAL TEBAL Δ BERAT BERAT

UJI (F) PENAMPANG AWAL AKHIR TEBAL AWAL AKHIR BERAT (N) (cm2) (mm) (mm) (mm) m1 m2 (gr) 1 74 6,25 9 8,75 0,25 6,06 6,03 0,03 2 74 6,25 9,3 9 0,3 6,35 6,33 0,02 3 74 6,25 8,8 8,55 0,25 6,04 6,02 0,02 4 74 6,25 8,85 8,6 0,25 6,03 6,01 0,02

RATA2 0,26 0,023

Tabel 4.2.2 Keausan Komposit dengan Fraksi Volume Partikel 30%

BENDA GAYA LUAS TEBAL TEBAL Δ BERAT BERAT

UJI (F) PENAMPANG AWAL AKHIR TEBAL AWAL AKHIR BERAT (N) (cm2) (mm) (mm) (mm) m1 m2 (gr) 1 74 6,25 8,5 8,45 0,05 5,80 5,79 0,01 2 74 6,25 9,1 9,05 0,05 5,58 5,56 0,02 3 74 6,25 8,2 8,15 0,05 5,84 5,82 0,02 4 74 6,25 8,2 8,05 0,15 5,55 5,52 0,03

RATA2 0,075 0,02

Tabel 4.2.3 Keausan Komposit dengan Fraksi Volume Partikel 40%

BENDA GAYA LUAS TEBAL TEBAL Δ BERAT BERAT

UJI (F) PENAMPANG AWAL AKHIR TEBAL AWAL AKHIR BERAT (N) (cm2) (mm) (mm) (mm) m1 m2 (gr) 1 74 6,25 9,35 9,2 0,15 6,54 6,52 0,02 2 74 6,25 9,3 9,2 0,1 6,54 6,50 0,04 3 74 6,25 9,3 9,25 0,05 6,31 6,30 0,01 4 74 6,25 9,4 9,2 0,2 6,46 6,44 0,02

Tabel 4.2.4 Keausan Komposit dengan Fraksi Volume Partikel 50%

BENDA GAYA LUAS TEBAL TEBAL Δ BERAT BERAT

UJI (F) PENAMPANG AWAL AKHIR TEBAL AWAL AKHIR BERAT (N) (cm2) (mm) (mm) (mm) m1 m2 (gr) 1 74 6,25 10,5 10,4 0,1 7,73 7,72 0,01 2 74 6,25 11,05 10,9 0,15 7,81 7,80 0,01 3 74 6,25 10,75 10,65 0,1 7,87 7,85 0,02 4 74 6,25 10,7 10,6 0,1 7,53 7,51 0,02

RATA2 0,1125 0,015

Tabel 4.2.5 Keausan Resin Epoxy

GAYA LUAS TEBAL TEBAL Δ BERAT BERAT

(F) PENAMPANG AWAL AKHIR TEBAL AWAL AKHIR BERAT (N) (cm2) (mm) (mm) (mm) m1 m2 (gr)

74 6,25 7,00 6,15 0,85 5,00 4,47 0,53

Tabel 4.2.6 Keausan Tempurung Kelapa Sawit

GAYA LUAS TEBAL TEBAL Δ BERAT BERAT

(F) PENAMPANG AWAL AKHIR TEBAL AWAL AKHIR BERAT (N) (cm2) (mm) (mm) (mm) m1 m2 (gr)

74 6,25 20,95 20,70 0,25 16,022 15,882 0,14

Tabel 4.2.7 Keausan Kampas Rem

GAYA LUAS TEBAL TEBAL Δ BERAT BERAT

(F) PENAMPANG AWAL AKHIR TEBAL AWAL AKHIR BERAT (N) (cm2) (mm) (mm) (mm) m1 m2 (gr)

0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 Benda Uji Keausan (berdasarkan pengurangan tebal)

Kampas rem Tempurung kelapa Resin EPOXY Komposit 20% Komposit 30% Komposit 40% Komposit 50%

Gambar 4.2.1 Grafik Keausan (berdasarkan pengurangan tebal) Benda Uji

0 0.1 0.2 0.3 0.4 0.5 0.6 Benda Uji Keausan (berdasarkan pengurangan berat)

Kampas rem Tempurung kelapa Resin EPOXY Komposit 20% Komposit 30% Komposit 40% Komposit 50%

Gambar 4.2.2 Grafik Keausan (berdasarkan pengurangan berat) Benda Uji

Dari kedua grafik keausan (berdasar pengurangan tebal dan berat) diatas,

dapat dilihat bahwa pada kampas rem terjadi pemampatan, sama halnya dengan

Pengurangan tebal dan pengurangan berat yang paling besar terjadi pada komposit 20%. Pada tempurung terjadi abrasi (pengikisan) yang paling besar karena luas permukaan yang bersentuhan hanya sedikit (tidak semua permukaan bersentuhan) ± 237 mm2 (luas permukaan yang seharusnya 625 mm2) sehingga mengakibatkan tekanan yang diterimanya lebih besar. Sedangkan pada resin Epoxy, pengikisan terjadi karena sifat resin epoxy yang kesat dan tidak tahan terhadap panas.

4.3

Pengujian Ketahanan Termal

Pada pengujian ketahanan termal didapatkan data sebagai berikut :

Tabel 4.3 Ketahanan Komposit Terhadap Suhu

KOMPOSISI SUHU

PENGUAT 0-100°C 120 °C 140 °C 160 °C 180 °C 200 °C 220 °C 240 °C

20% x x x xx xx xxx xxx xxxx

30% x x x xx xx xxx xxx xxxx

40% x x x xx xx xxx xxx xxxx

50% x x x xx xx xxx xxx xxxx

Ket :

x = belum terbakar xx = mulai terbakar

xxx = terbakar, mulai ada perubahan struktur makro xxxx = terbakar, struktur makro berubah

menyusut dan komposit menjadi keras dan getas. Komposit yang mengalami penyusutan pada pengikatnya yang paling besar adalah komposit dengan komposisi penguat 20%, karena volume resin/pengikatnya paling besar.

4.4

Pengujian Mikro

Pengujian mikro yang dilakukan menggunakan lensa dengan perbesaran 50x. Kawat pembanding yang digunakan mempunyai ukuran diameter 0,010 mm. Foto kawat pembanding dan foto mikro komposit terdapat pada lampiran. a. Foto mikro komposit dengan fraksi volume 20% :

Dari gambar dapat dilihat bahwa ikatan antara partikel dengan resin setelah diuji gesek menjadi renggang. Hal tersebut kemungkinan disebabkan karena kurang kuatnya gaya ikat antara partikel dan resin terhadap gesekan dan beban yang diterima.

b. Foto mikro komposit dengan fraksi volume 30% :

Dari gambar dapat dilihat bahwa ikatan partikel dengan resin setelah diuji gesek menjadi renggang dan terjadi pemampatan antar partikel. c. Foto mikro komposit dengan fraksi volume 40% :

Pada foto mikro dapat dilihat bahwa setelah pengujian keausan, terjadi pemampatan antar partikel dan terjadi peregangan antara resin dan partikel.

BAB V

KESIMPULAN

Setelah menganalisa data yang diperoleh maka dapat diperoleh kesimpulan sebagai berikut :

1. Koefisien gesek terbesar terdapat pada spesimen komposit dengan komposisi partikel 40 %.

2. Setelah diuji keausan, pada komposit partikel dengan fraksi volume 20 % lebih cenderung terjadi pengikisan dibandingkan komposit lainnya. Sedangkan pada komposit partikel dengan fraksi volume 30%, 40 % dan 50 % lebih cenderung mengalami pemampatan.

3. Tingkat keausan komposit partikel dengan fraksi volume 40% dan 50% paling mendekati tingkat keausan kampas rem.

4. Komposit berpenguat partikel tempurung kelapa sawit dapat tahan sampai suhu 240 ºC.

DAFTAR PUSTAKA

Hadi B. K, 2000, Mekanika Struktur Komposit, Departemen Pendidikan Nasional.

Malau V, 1999, Bahan Teknik Manufaktur, Diktat Kuliah, Yogyakarta. Robert, J. M , 1975, Mechanics of Composite Material, MC Graw Hill,

New York.

Surdia T, 1999, Pengetahuan Bahan Teknik, Institut Teknologi Bandung. Sutrisno, 1981, Fisika Dasar Mekanika, Institut Teknologi Bandung, Bandung.

Gambar Benda Uji Komposit, Resin, Kampas Rem dan Tempurung Kelapa Sawit

Benda Uji Komposit dengan Fraksi volume Partikel 20% Setelah Diuji Keausan dan Ketahanan Termal

Benda Uji Komposit dengan Fraksi volume Partikel 40% Setelah Diuji Keausan dan Ketahanan Termal

FOTO MIKRO

A. Foto mikro komposit dengan fraksi volume partikel 20%

Foto Sebelum Diuji Keausan

B. Foto mikro komposit dengan fraksi volume partikel 30%

Foto Sebelum Diuji Keausan

C. Foto mikro komposit dengan fraksi volume partikel 40%

Foto Sebelum Diuji Keausan

D. Foto mikro komposit dengan fraksi volume partikel 50%

Foto Sebelum Diuji Keausan

Foto Mikro Setelah Diuji Keausan