PABRIK PROPYLENE GLYCOL DARI PROPYLENE OXIDE

DENGAN PROSES HIDRASI

PRA RENCANA PABRIK

Diajukan Untuk Memenuhi Persyaratan

Dalam Memperoleh Gelar Sarjana Teknik

Program Studi Teknik Kimia

Oleh :

NOVITASARI YEKTI ASTUTI

0931010023

PROGRAM STUDI TEKNIK KIMIA

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL ”VETERAN” JAWA TIMUR

SURABAYA

PRA RENCANA PABRIK

“PABRIK PROPYLENE GLYCOL DARI PROPYLENE OXIDE

DENGAN PROSES HIDRASI”

DISUSUN OLEH :

NOVITASARI YEKTI ASTUTI

NPM. 0931010023

PROGRAM STUDI TEKNIK KIMIA

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN” JAWA TIMUR

SURABAYA

LEMBAR PENGESAHAN

PRA RENCANA PABRIK

PABRIK PROPYLENE GLYCOL DARI PROPYLENE OXIDE

DENGAN PROSES HIDRASI

Oleh :

NOVITASARI YEKTI ASTUTI

0931010023

Telah Dipertahankan Dihadapan Dan Diterima Oleh Tim Penguji

Pada Tanggal 12 April 2013

Tim Penguji Dosen Pembimbing

1.

Ir. Mu’tasim Billah, MS Ir.Bambang Wahyudi, MS

NIP.19600504 198703 1 001 NIP. 19580711 198503 1 001

2.

Ir. Sukamto NEP, MT NIP.19541019 198503 1 001

3.

Prof.Dr.Ir. Sri Redjeki, MT NIP.19570314 198603 2 001

Mengetahui,

Dekan Fakultas Teknologi Industri

Universitas Pembangunan Nasional “Veteran” Jawa Timur

LEMBAR PENGESAHAN

PABRIK PROPYLENE GLYCOL DARI PROPYLENE

OXIDE DENGAN PROSES HIDRASI

Oleh :

NOVITASARI YEKTI ASTUTI

0931010023

Disetujui untuk diajukan dalam ujian lisan

Dosen Pembimbing,

i

KATA PENGANTAR

Puji syukur kami panjatkan ke hadirat Tuhan YME atas karunia dan

rahmat-Nya, sehingga kami dapat menyelesaikan dengan baik pra rencana pabrik ini yang

berjudul “Pabrik Propylene Glycol dari Propylene Oxide dengan proses

Hidrasi”.

Pra rencana ini disusun untuk memenuhi tugas yang diberikan kepada

mahasiswa Program Studi Teknik Kimia, Universitas Pembangunan Nasional

“Veteran” Jawa Timur sebagai salah satu syarat untuk memperoleh gelar sarjana

Teknik Kimia.

Sebagai dasar penyusunan pra rencana pabrik ini adalah teori yang

diperoleh selama kuliah, data-data dari internet maupun literatur yang ada.

Selanjutnya, dengan tersusunnya pra rencana pabrik ini, saya menyampaikan

ucapan terima kasih yang sebesar-besarnya kepada :

1. Bapak Ir. Sutiyono, MT selaku Dekan Fakultas Teknologi Industri,

Universitas Pembangunan Nasional “Veteran” Jawa Timur.

2. Ibu Ir. Retno Dewati, MT selaku Kepala Jurusan Teknik Kimia,

Universitas Pembangunan Nasional “Veteran” Jawa Timur.

3. Bapak Ir. Bambang Wahyudi, MS selaku dosen pembimbing.

4. Bapak, Ibu, Saudara yang telah memberikan dorongan, doa, dan restu

serta semangat demi berhasilnya studi kami.

5. Rekan-rekan serta semua pihak yang secara langsung maupun tidak

ii

Saya menyadari bahwa masih banyak terdapat kekurangan dalam

penyusunan pra rencana pabrik ini oleh karena itu segala saran dan kritik yang

bersifat membangun dan bermanfaat bagi kesempurnaan laporan ini akan kami

terima dengan senang hati.

Akhir kata, semoga pra rencana pabrik ini dapat memberi manfaat bagi kita

semua.

Surabaya, April 2013

v

DAFTAR ISI

HALAMAN JUDUL ... i

KATA PENGANTAR ... ii

INTISARI ... iii

DAFTAR ISI ... v

DAFTAR TABEL ... vi

DAFTAR GAMBAR ... vii

BAB I PENDAHULUAN ... I-1

BAB II SELEKSI DAN URAIAN PROSES ... II-1

BAB III NERACA MASSA ... III-1

BAB IV NERACA PANAS ... IV-1

BAB V SPESIFIKASI ALAT ... V-1

BAB VI PERENCANAAN ALAT UTAMA ... IV-1

BAB VII INSTRUMENTASI DAN KESELAMATAN KERJA .... VII-1

BAB VIII UTILITAS ... VIII-1

BAB IX LOKASI DAN TATA LETAK PABRIK ... IX-1

BAB X ORGANISASI PERUSAHAAN ... X-1

BAB XI ANALISA EKONOMI ... XI-1

BAB XII DISKUSI DAN KESIMPULAN ... XII-1

vi

DAFTAR TABEL

Tabel I.1 Kebutuhan Propylene Glycol di Indonesia ... I-2

Tabel II.1 Perbandingan Proses Menggunakan Katalisator dengan Tanpa Katalisator ... II-3

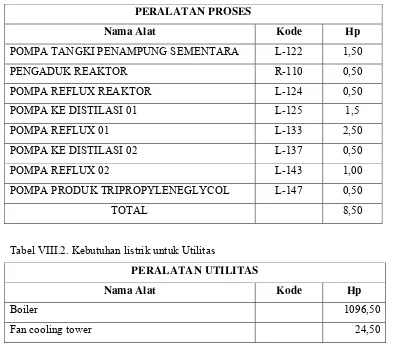

Tabel VIII.1 Kebutuhan listrik untuk Proses ... VIII-58

Tabel VIII.2 Kebutuhan listrik untuk Utilitas ... VIII-58

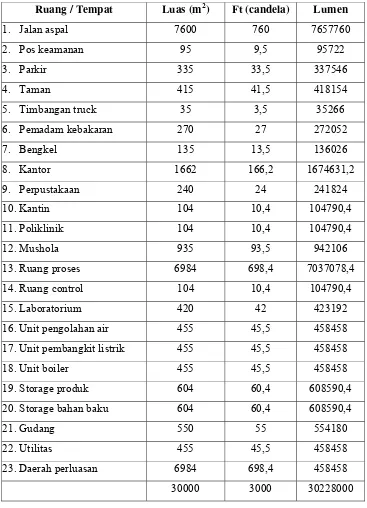

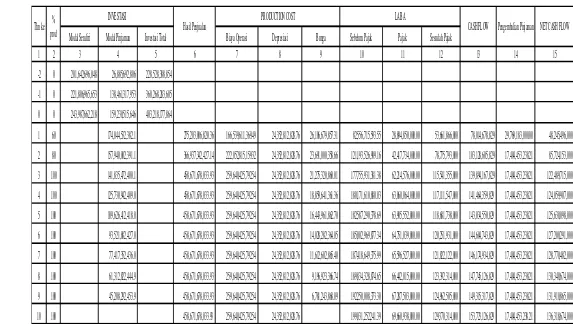

Tabel VIII.3 Kebutuhan listrik untuk penerangan ... VIII-60

Tabel VIII.4 Jumlah Lampu Merkury yang dibutuhkan ... VIII-82

Tabel X.1 Jadwal Kerja masing-masing Regu ... X-11

Tabel X.2 Struktur Organisasi Perusahaan ... X-12

Tabel XI.1 Biaya Total Produksi Dalam Berbagai Kapasitas ... XI-6

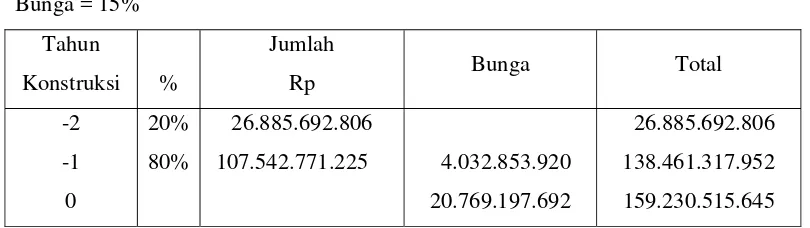

Tabel XI.2 Modal Pinjaman Selama Masa Konstruksi ... XI-6

Tabel XI.3 Modal Pinjaman Selama Masa Konstruksi ... XI-7

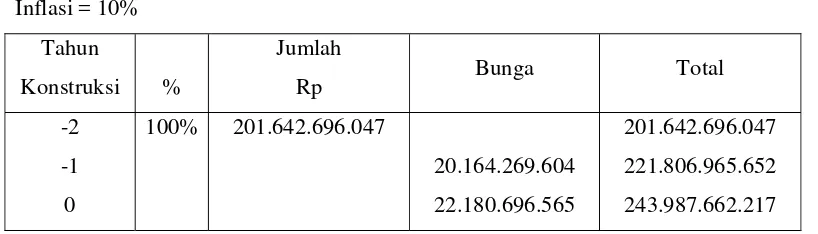

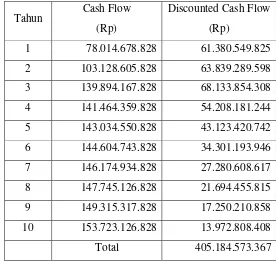

Tabel XI.4 Cash Flow ... XI-8

Tabel XI.5 Internal Rate of Return (IRR) ... XI-9

Tabel XI.6 Rate n Equity (ROE) ... XI-10

Tabel XI.7 Perhitungan Waktu Pengembalian Modal ... XI-11

Tabel XI.8 Tabel Data Untuk Grafik BEP ... XI-13

vii

DAFTAR GAMBAR

Gambar II.1 Diagram Alir Hidrasi Propylene Oxide dengan Katalisator ... II-1

Gambar II.2 Diagram Alir Hidrasi Propylene Oxide tanpa Katalisator ... II-2

Gambar VIII.1 Unit Pengolahan Air ... VIII-64

Gambar IX.1 Tata Letak Pabrik Propylene Glycol ... IX-7

Gambar XI.1 Grafik BEP ... XI-13

Gambar XI.2 Grafik POP ... XI-14

iii

INTISARI

Bahan baku utama proses produksi Propylene Glycol yaitu Propylene

Oxide yang di dapatkan dari PT. Karya Mitra Usaha dan air dari water proses.

Proses dilakukan dalam reaktor pada suhu 1950C dan tekanan 12,58 atm, bersifat eksotermis. Reaksi yang terjadi menghasilkan Propylene Glycol, Dipropylene

Glycol, Tripropylene Glycol. Produk yang keluar dari reaktor diumpankan ke

dalam Evaporator untuk memekatkan dengan menguapkan air. Kemudian

komponen bawah dari evaporator masuk ke dalam Distilasi I untuk memisahkan

Propylene Glycol dengan impuritisnya. Komponen bawah dari hasil distilasi I

diumpankan ke Distilasi II untuk memisahkan Dipropylene Glycol dan

Tripropylene Glycol.

Kebutuhan pendingin di peroleh dari air pendingin. Kebutuhan listrik di

peroleh dari PLN dan Generator, dan untuk air pendingin diperoleh dari sungai

terdekat. Pabrik ini menggunakan system organisasi perseroan terbatas atau PT ,

dengan bentuk organisasi garis dan staf.

Pabrik ini direncanakan bekerja secara kontinyu dengan waktu produksi

330 hari per tahun .

Dari hasil perhitungan dan pembahasan yang telah dilakukan dapat

disimpulkan beberapa hal sebagai hal sebagai berikut :

1. Kapasitas Produksi : 19800 ton / tahun

iv

3. Sistem organisasi : Garis dan Staf

4. Lokasi Pabrik : Gresik Jawa Timur

5. Produk Propylene Glycol : 2500 kg / jam

6. Bahan baku

a. Propylene Oxide : 2578,1893 kg / jam

b. Air : 804,2852 kg / jam

7. Kebutuhan utilitas

• Air : 28 m3/jam

• Bahan bakar : 1575 liter/jam

• Listrik : 1058 kWh

8. Analisa ekonomi

• Modal Tetap (FCI) : Rp. 264.688.763.819

• Modal Kerja (WCI) : Rp. 76.410.612.000

• Investasi Total (TCI) : Rp. 341.099.375.820

• IRR : 23,60 %

• ROE : 34,42 %

• POP : 3 tahun 9 bulan

I-4

BAB I

PENDAHULUAN

I.1. Latar Belakang Pendirian Pabrik

Dewasa ini pertumbuhan industri di Indonesia menunjukkan kemajuan yang sangat pesat. Pembangunan industri sebagai bagian dari usaha ekonomi jangka panjang diarahkan untuk menciptakan struktur ekonomi yang lebih baik dan seimbang, yaitu struktur ekonomi yang dititikberatkan pada industri maju. Salah satu industri di Indonesia yang sedang berkembang adalah industri kimia, yang akhir-akhir ini mengalami peningkatan baik secara kualitas maupun kuantitasnya sehingga kebutuhan akan bahan baku dan bahan penunjang akan meningkat pula. Di Indonesia masih bergantung pada negara lain dalam memenuhi bahan baku, oleh karena itu perlu adanya pembangunan dalam industri kimia.

Produksi bahan kimia Indonesia saat ini belum bisa memenuhi kebutuhan dalam negeri yang terus meningkat setiap tahunnya. Industri hulu yang memproduksi bahan kimia penunjang atau bahan baku sudah seharusnya bisa mendukung pesatnya pertumbuhan industri hilir yang memproduksi produk jadi. Tersedianya sumber daya alam serta sumber daya manusia yang potensial menjadi alasan yang logis didirikannya industri hulu yang memproduksi bahan–bahan kimia. Iklim investasi yang cukup kondusif tentunya akan sangat menentukan terciptanya dunia industri yang sehat, kompetitif dan menguntungkan. Peranan pemerintah sebagai pemegang kebijakan akan sangat mendukung berkembangnya sektor industri ini.

I-4

Berdasarkan pada uraian diatas, maka propylene glycol adalah bahan kimia yang sangat potensial untuk diproduksi dan perlu didirikannya pabrik pembuatan propilen glikol di Indonesia. Mengingat besarnya pangsa pasar di dalam negeri. Selain itu pabrik ini dalam jangka panjang dapat memenuhi pasar luar negeri, sehingga bisa menjadi salah satu penghasil devisa bagi negara.

I.2. Kapasitas Pabrik

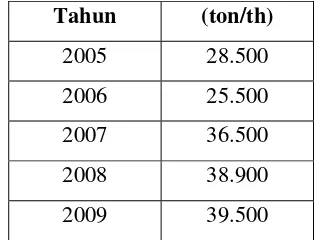

Kebutuhan Propylene Glycol di Indonesia semakin meningkat dengan peningkatan kapasitas pada bidang industri kimia. Kebutuhan Propylene Glycol untuk Indonesia dapat di tabelkan pada tabel sebagai berikut :

Tabel 1.1 Kebutuhan Propylene Glycol di Indonesia.

Sumber : Biro Pusat Statistik Surabaya

Berdasarkan data tersebut diatas, maka produksi Propylene Glycol di Indonesia masih perlu ditingkatkan untuk memenuhi kebutuhan Indonesia akan Propylene Glycol.

I.3. Sifat Bahan Baku dan Produk

I.3.1. Sifat-sifat Bahan Baku

a. Propylene Oxide

Molekul rumus : C3H6O

Massa molar : 58.08 g/mol

Bentuk : cairan tak berwarna dan mudah menguap

Tahun (ton/th)

I-4

Densitas : 0,830 g / cm ³

Titik lebur : -112 °C Titik didih : 34 °C Kelarutan dalam air : cukup

b. Air

Rumus molekul : H2O

Massa molar : 18.0153 g/mol

Bentuk : dapat berwujud padatan (es), cairan (air) dan gas (uap air)

Densitas dan fase : 0.998 g/cm³ (cariran pada 20 °C) 0.92 g/cm³ (padatan)

Titik lebur : 0 °C (273.15 K) (32 °F) Titik didih : 100 °C (373.15 K) (212 °F) Kalor jenis : 4184 J/(kg·K) (cairan pada 20 °C)

I.3.2. Sifat-sifat Produk

a. Propylene Glycol

Molekul rumus : C3H8O2 Massa molar : 76.09 g / mol

Densitas : 1,036 g / cm ³

Viskositas : 0,581 poise Titik lebur : -59 ° C (-74 ° F) Titik didih : 188,2 ° C (370,8 ° F)

I-4

b. Dipropylene Glycol

Molekul rumus : C6H14O3 Massa molar : 134,173 g / mol

Bentuk : cairan tak berwarna

Densitas : 1,0206 g/cm3 pada 20 ° C Titik didih : 230,5 ° C

Kelarutan : larut dengan air, larut dalam etanol

c. Tripropylene Glycol

Molekul rumus : C9H20O4 Massa molar : 192 g / mol

Bentuk : cairan tidak berwarna dan kental Densitas : 1,02 g/cm3 pada 20 ° C

Titik didih : 265,1 ° C

II-5

BAB II

URAIAN DAN SELEKSI PROSES

II.1. Macam-macam proses

Pembuatan Propylene Glycol dapat dilakukan dengan dua cara yaitu: 1. Hidrasi dari Propylene Oksida dengan katalisator asam pada temperatur

rendah dan tekanan rendah

2. Hidrasi dari Propylene Oksida tanpa katalisator pada temperatur tinggi dan tekanan tinggi

II.1.1. Hidrasi Propylene Oxide dengan katalisator

Gambar II.1. Diagram Alir Hidrasi Propylene Oxide dengan Katalisator

II-5

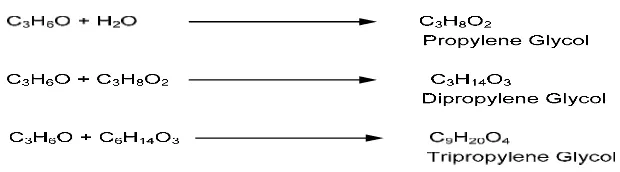

Pada reaktor terjadi reaksi sebagai berikut :

Hasil dari reaktor kemudian diumpankan ke Destilasi 1 untuk memisahkan Propylene Oxide dan Propylene Glycol. Produk atas yang berupa Propylene Oxide direcycle kembali ke reaktor sedangkan produk bawah dimurnikan kembali pada Evaporator untuk mengurangi kadar airnya. Hasil dari pemekatan kemudian diumpankan kembali ke Destilasi 2 untuk memisahkan Propylene Glycol dan Dipropylene Glycol.

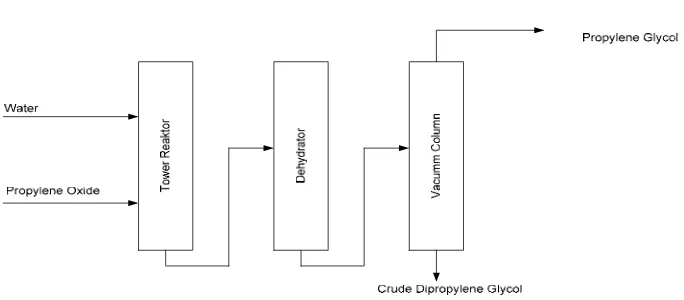

II.1.2. Hidrasi Propylene Oxide tanpa katalisator

Gambar II.2. Diagram Alir Hidrasi Propylene Oxide tanpa Katalisator

II-5

Pada reaktor terjadi reaksi:

Reaksi berlangsung selama 60 menit pada suhu 195oC dan tekanan 12,58 atm. Hasil reaktor kemudian diumpankan ke Evaporator untuk memekatkan larutan dengan pengurangan kadar air pada suhu 150oC. Produk atas dari Evaporator direcycle ke Reaktor sedangkan produk bawah diumpankan ke Destilasi 1. Pada Destilasi 1 terjadi pemisahan Propylene Glycol dan Dipropylene Glycol pada suhu 191,13oC. Produk atas yang berupa Propylene Glycol didinginkan dan kemudian ditampung pada tangki penampung dan siap untuk dikemas, sedangkan produk bawah dari Destilasi 1 diumpankan ke Destilasi 2. Pada Destilasi 2 terjadi pemisahan anatar Dipropylene Glycol dan Tripropylene Glycol pada suhu 233,16oC. Produk atas yang berupa Dipropylene Glycol didinginkan dan ditampung pada tangki penampung dan siap untuk dikemas sedangkan produk bawah yang berupa Tripropylene Glycol didinginkan dan kemudian ditampung pada tangki penampung dan siap untuk dikemas.

II.2. Seleksi Proses

Tabel II.1. Perbandingan Proses Menggunakan Katalisator dengan Tanpa Katalisator

Parameter Macam Proses

Dengan Katalisator Tanpa Katalisator Bahan Baku Propylene Oxide, Air Propylene Oxide, Air

Katalis H2SO4 -

Suhu Operasi 50-70 OC 195-250OC

Tekanan Operasi 1 atm 12,58 atm

II-5

Dengan uraian di atas maka dapat dibuat suatu pertimbangan untuk pemilihan proses dengan membandingkan proses-proses tersebut. Maka dari itu, perancangan pabrik Propylene Glycol ini dipilih proses Pembuatan Propylene Glycol tanpa menggunakan katalis.

II.3. Uraian Proses

Proses pembuatan Propylene Glycol dimana menggunakan bahan baku Propylene Oxide fase liquid dan air fase liquid. Semua bahan baku dimasukkkan dalam rekator. Secara garis besar operasi dibagi menjadi 3 bagian yaitu :

a. Persiapan bahan

b. Tahap reaksi

c. Pemisahan

a. Persiapan bahan

Propylene Oxide yang disimpan dalam tangki penyimpan bahan baku akan dialirkan menuju heater dengan menggunakan ekspansi valve untuk menaikkan tekanan yang sesuai dengan kondisi reaktor yaitu 12,58 atm sedangkan air ditambahkan dari air proses menuju heater untuk mencapai kondisi suhu pada reaktor 195oC.

b. Tahap reaksi

II-5

Setelah waktu reaksi selama 60 menit hasil dari reaktor kemudian dikeluarkan dan ditampung dalam tangki penampung sementara dan dipompa menuju evaporator.

c. Pemisahan

Hasil reaksi dari reaktor masuk ke evaporator untuk menguapkan air dan propylene glycol. Hasil atas evaporator direcycle menuju reaktor sedangkan hasil bawah evaporator dipompa masuk ke distilasi 1 untuk dipisahkan dari impuritisnya. Produk atas distilasi 1 merupakan propylene glycol sedangkan hasil bawah diumpankan kembali ke distilasi 2 untuk memisahkan produk samping yaitu dipropylene glycol dan tripropylene glycol. Produk atas distilasi 2 merupakan dipropylene glycol sedangkan produk bawah merupakan tripropylene glycol.

III-2

BAB III

NERACA MASSA

Kapasitas produksi : 19.800 ton/tahun

Operasi : 330 hari/tahun

Basis perhitungan : 1 jam operasi

Produksi Propylene Glycol = 19.800 x 1000 24 x 330

= 2.500 kg/jam

1. Reaktor

Masuk (kg) Keluar (kg)

Tangki Propylene Oxide

C3H6O 2578,1893 C3H6O 11,1339 H2O 0,5157 H2O 114,9695

Recycle C3H8O2 2486,3217

C3H6O 11,1339 C6H14O3 670,6079 H2O 114,9695 C9H20O4 110,5730

H2O 688,7976

Total : 3393,6060 Total : 3393,6060

2.Evaporator Single Effect

Masuk (kg) Keluar (kg)

C3H6O 11,1339 Atas

H2O 114,9695 C3H6O 11,1339 C3H8O2 2486,3217 H2O 114,9695

C6H14O3 670,6079

C9H20O4 110,5730 Bawah

C3H8O2 2486,3217

C6H14O3 670,6079

C9H20O4 110,5730

III-2

3. Distilasi 01

Masuk (kg) Keluar (kg)

Destilat

C3H8O2 2486,3217 C3H8O2 2473,8901 C6H14O3 670,6079 C6H14O3 33,5304 C9H20O4 110,5730 C9H20O4 0,0000

Bawah

C3H8O2 12,4316

C6H14O3 637,0775

C9H20O4 110,5730

Total: 3267,5026 Total: 3267,5026

4. Distilasi 02

Masuk (kg) Keluar (kg)

Distilat

C3H8O2 12,4316 C3H8O2 12,4316 C6H14O3 637,0775 C6H14O3 605,2236 C9H20O4 110,5730 C9H20O4 0,5529

Bawah

C3H8O2 0,0000

C6H14O3 31,8539

C9H20O4 110,0202

IV-5

BAB IV

NERACA PANAS

Kapasitas Produksi = 19.800 ton/ tahun

Satuan = kcal

Suhu Referensi = 25 oC

Basis Perhitungan = 1 jam operasi

1. Heater Propylene Oxide

Masuk Kcal Keluar kcal

C3H6O 6490,5915 C3H6O 1162264,7871 H2O 2,5787 H2O 64,4676

Qsteam 164037,9838 Qloss 8201,8992

Total : 170531,1540 Total : 170531,1540

2. Heater Air

Masuk Kcal Keluar kcal

H2O 3443,9880 H2O 86099,7000 Qsteam 87006,0126 Qloss 4350,3006

IV-5

3. Reaktor

MASUK Kcal KELUAR kcal

C3H6O 162264,7817 C3H6O 953,0049 H2O 64,4676 H2O 19544,8182

C3H8O2 235260,7285

H2O 86099,7000 C6H14O3 65494,9216

C9H20O4 10308,5022

Recycle

C3H6O 420,4433 Q pendingin 750712,2903

H2O 8622,7139

H eksotermis 824802,1537

Total : 1082274,2657 Total : 1082274,2657

4. Tangki Penampung

Masuk kcal Keluar kcal

C3H6O 953,0049 C3H6O 666,0341 H2O 19544,8182 H2O 13659,4434 C3H8O2 235260,7285 C3H8O2 164418,5476 C6H14O3 65494,9216 C6H14O3 45772,9599 C9H20O4 10308,5022 C9H20O4 7204,3854

∆H tangki 99840,0649

IV-5

5. Evaporator

Masuk kcal Keluar kcal

C3H6O 666,0341 Atas

H2O 13659,5285 C3H6O 4922,1067 C3H8O2 164419,5715 H2O 72438,5571

C6H14O3 45773,2449

C9H20O4 7204,4303 Bawah

C3H8O2 172985,8298

Qsteam 78275,2545 C6H14O3 48158,0306

C9H20O4 7579,7810

Qloss 3913,7627

Total : 309998,0680 Total : 309998,0680

6. Kondensor

Masuk kcal Keluar kcal

C3H6O 4922,1067 C3H6O 162264,7871 H2O 72438,5571 H2O 64,4676

Qpendingin 68317,5066

Total : 77360,6638 Total : 77360,6638

7. Heater Feed Destilasi 1

Masuk kcal Keluar kcal

C3H8O2 172985,8298 C3H8O2 229905,0873 C6H14O3 48158,0306 C6H14O3 64003,9490 C9H20O4 7579,7810 C9H20O4 10073,8322

IV-5

8. Distilasi 1

Masuk kcal Keluar kcal

C3H8O2 229905,0873 Atas

C6H14O3 64003,9490 C3H8O2 223922,4069 C9H20O4 10073,8322 C6H14O3 3132,5836

C9H20O4 0,0000

Bawah

C3H8O2 15990,3036

C6H14O3 1552448,2763

C9H20O4 311620,7696

Qsteam 6597948,6821 Qpendingin 4464919,7251

Qloss 329897,4314

Total : 6901931,4695 Total : 6901931,4695

9. Cooler Produk Propylene Glycol

Masuk kcal Keluar kcal

C3H8O2 223922,4069 C3H8O2 48193,8522 C6H14O3 3132,5836 C6H14O3 674,2124 C9H20O4 0,0000 C9H20O4 0,0000

Qpendingin 178186,9259

IV-5

10. Distilasi 2

Masuk kcal Keluar kcal

C3H8O2 1440,3492 Atas

C6H14O3 76186,7749 C3H8O2 1431,7691 C9H20O4 12622,4577 C6H14O3 71946,2870

C9H20O4 62,7363

Bawah

C3H8O2 0,0000

C6H14O3 78052,0990

C9H20O4 311479,3329

Qsteam 3081976,7815 Qpendingin 2555155,3000

Qloss 154098,8391

Total : 3172226,3634 Total : 3172226,3634

11. Cooler Produk Dipropylene Glycol

Masuk kcal Keluar kcal

C3H8O2 1431,7691 C3H8O2 242,1802 C6H14O3 75732,9336 C6H14O3 12810,0361 C9H20O4 12547,2663 C9H20O4 2122,3387

Qpendingin 74537,4141

Total : 89711,9691 Total : 89711,9691

12. Cooler Produk Tripropylene Glycol

Masuk kcal Keluar kcal

C3H8O2 0,0000 C3H8O2 0,0000 C6H14O3 4239,0240 C6H14O3 640,5018 C9H20O4 13976,0126 C9H20O4 2111,7270

Qpendingin 15462,8078

IX-7

BAB IX

LOKASI DAN TATA LETAK PABRIK

IX. Lokasi Pabrik

Dalam perencanaan suatu pabrik, penentuan lokasi suatu pabrik merupakan salah satu faktor utama dalam menentukan keberhasilan suatu pabrik. Penentuan ini juga ditinjau dari segi ekonomis yaitu berdasarkan pada “ Return On Investment ”, yang merupakan persentase pengembalian modal tiap tahun.

Daerah operasi ditentukan oleh faktor utama, sedangkan tepatnya lokasi pabrik yang dipilih ditentukan oleh faktor-faktor khusus.

Setelah mempelajari dan mempertimbangkan faktor-faktor yang mempengaruhi penentuan lokasi tersebut, maka pabrik yang direncanakan ini didirikan di daerah Gresik, Jawa Timur.

Adapun alasan pemilihan lokasi tersebut karena dengan mempertimbangkan faktor-faktor utama dan faktor-faktor khusus.

IX.1.1. Faktor Utama

Faktor utama meliputi :

a. Bahan Baku

Persediaan bahan baku dalam suatu pabrik adalah merupakan salah satu faktor penentuan dalam memilih lokasi pabrik yang tepat. Dalam hal ini bahan baku yang digunakan adalaah berasal dari produk lokal dalam negeri. Sebagai bahan baku yang digunakan yaitu Propylene Oxide dan air dapat diperoleh dari Gresik dan sekitarnya.

b. Pemasaran

IX-7

c. Tenaga Listrik dan Bahan Bakar

Agar produksi dari pabrik ini tidak bergantung pada supply listrik dari PLN dan untuk menghemat biaya, maka didirikan unit-unit pembangkit listrik sendiri, sehingga PLN digunakan apabila generator ada kerusakan. Dengan demikian pabrik diharapkan dapat berjalan dengan lancer. Bahan bakar untuk pabrik ini mudah diperoleh dari Pertamina terdekat.

d. Persediaan Air

Air merupakan bagian yang sangat penting dalam suatu industri kimia. Dalam hal ini air digunakan sebagai sanitasi, pencegahan bahaya kebakaran, media pendingin, steam serta untuk air proses. Selama pabrik beroperasi, kebutuhan air relatif cukup banyak, maka untuk memenuhi kebutuhan air tersebut diambil air sungai yang letaknya tidak jauh dari lokasi pabrik dengan melakukan pengolahan terlebih dahulu. Mengingat lokasi pabrik ini direncanakan dekat dengan aliran sungai, maka persoalan penyediaan air tidak akan mengalami kesulitan.

e. Iklim dan Cuaca

Keadaan iklim dan cuaca didaerah lokasi pabrik pada umumnya baik, tidak terjadi angin ribut, gempa bumi maupun banjir.

IX.1.2. Faktor Khusus

Faktor-faktor khusus meliputi:

a. Transportasi

IX-7

b. Buangan Pabrik

Dalam hal ini, buangan pabrik tidak menimbulkan persoalan yang penting, karena pabrik ini tidak membuang sisa-sisa proses produksi yang mengandung bahan yang berbahaya karena air buangan pabrik telah mengalami pengolahan terlebih dahulu sebelum dibuang ke badan penerima air buangan.

c. Tenaga Kerja

Umumnya tenaga kerja dapat dengan mudah dipenuhi dari daerah sekitar lokasi pabrik dengan ongkos buruh yang cukup murah dan hal ini merupakan langkah positif untuk mengurangi angka pengangguran.

d. Peraturan Pemerintah dan Peraturan Daerah

Menurut Peraturan Pemerintah dan Peraturan Daerah, daerah Gresik ditetapkan sebagai daerah industri.

e. Karakteristik dari lokasi

Struktur tanah cukup baik dan juga daya dukung terhadap pondasi bangunan pabrik dan pondasi jalan.

f. Faktor lingkungan sekitar pabrik

Menurut pengamatan, tidak ada pertentangan dari penduduk sekitarna dalam pendirian pabrik baru mengingat daerah tersebut merupakan daerah industri. Selain itu fasilitas perumahan, pendidikan, kesehatan dan tempat peribadatan sudah tersedia di daerah tersebut.

Berdasarkan atas pertimbangan-pertimbangan faktor-faktor tersebut diatas, maka pemilihan lokasi pabrik yang direncanakan di daerah Gresik, Jawa Timur ini cukup memenuhi persyaratan.

IX.2. Tata Letak Pabrik

Dasar perencanaan tata letak pabrik harus diatur sehingga didapatkan : a. Konstruksi yang efisien

b. Pemeliharaan yang ekonomis dan operasi yang baik

IX-7

Untuk mendapatkan tata letak pabrik yang baik harus dipertimbangkan beberapa faktor, yaitu:

a. Tiap-tiap alat diberikan ruang yang cukup luas agar memudahkan pemeliharaannya.

b. Setiap alat disusun berurutan menurut fungsi masing-masing sehingga tidak menyulitkan aliran proses.

c. Untuk daerah yang mudah menimbulkan kebakaran ditempatkan alat

pemadam kebakaran.

d. Alat kontrol yang ditempatkan pada posisi yang mudah diawasi oleh operator. e. Tersedianya tanah atau areal untuk perluasan pabrik.

Dalam pertimbangan pada prinsipnya perlu dipikirkan mengenai biaya instalasi yang rendah dan sistem manajemen yang efisien. Tata letak pabrik dibagi dalam beberapa daerah utama, yaitu :

IX.2.1. Daerah proses

Daerah ini merupakan tempat proses. Penyusunan perencanaan tata letak peralatan berdasarkan aliran proses. Daerah proses diletakkan ditengah-tengah pabrik, sehingga memudahkan supply bahan baku dari gudang persediaan dan pengiriman produk kedaerah penyimpanan, serta memudahkan pengawasan dan perbaikan alat-alat.

IX.2.2. Daerah penyimpanan ( Storage Area)

Daerah ini merupakan tempat penyimpanan hasil produksi yang pada umumnya dimasukkan kedalam tangki atau drum yang sudah siap dipasarkan.

IX.2.3. Daerah pemeliharaan pabrik dan bangunan

IX-7

IX.2.4. Daerah utilitas

Daerah ini merupakan tempat penyediaan keperluan pabrik yang berhubungan dengan utilitas yaitu air, steam dan listrik.

IX.2.5. Daerah administrasi

Merupakan pusat dari semua kegiatan administrasi pabrik dalam mengatur operasi pabrik serta kegiatan-kegiatan lainnya.

IX.2.6. Daerah perluasan

Digunakan untuk persiapan jika pabrik mengadakan perluasan dimasa yang akan datang. Daerah perluasan ini terletak dibagian belakang pabrik.

IX.2.7. Plant Service

Plant service meliputi bengkel, kantun umum dan fasilitas kesehatan/poliklinik. Bangunan-bangunan ini harus ditempatkan sebaik mungkin sehingga memungkinkan terjadinya efisiensi yang maksimum.

IX.2.8. Jalan Raya

IX-7

Setelah memperhatikan faktor-faktor diatas, maka disediakan tanah seluas 30.000 m2 dengan ukuran 200 m x 150 m. Pembagian luas pabrik diperkirakan sebagai berikut :

No. Bangunan Ukuran, m m2 Jumlah Luas Total

2 Pos Keamanan 4 x 6 24 4 95

3 Parkir 7 x 24 168 2 335

5 Timbangan Truk 6 x 6 36 1 35

6 Pemadam Kebakaran 15 x 9 135 2 270

7 Bengkel 15 x 9 135 1 135

8 Kantor 64 x 26 1664 1 1662

9 Perpustakaan 10 x 24 240 1 240

10 Kantin 6,5 x 16 104 1 104

11 Poliklinik 6,5 x 16 104 1 104

12 Mushola 48 x 19,5 936 1 935

13 Ruang Proses 194 x 36 6984 1 6984

14 Ruang Control 16 x 6,5 104 1 104

15 Laboratorium 13 x 32,5 422,5 1 420

16 Unit Pengolahan Air 35 x 13 455 1 455

17 Unit Pembangkit Listrik 35 x 13 455 1 455

18 Unit Boiler 35 x 13 455 1 455

19 Storage Produk 15,5 x 30 604,5 1 604

20 Storage Bahan Baku 15,5 x 30 604,5 1 604

21 Gudang 14,5 x 38,5 558,25 1 550

22 Utilitas 35 x 13 455 1 455

Luas Total A : 15.001 m2

No. Bangunan Ukuran, m m2 Jumlah Luas Total

1 Jalan Aspal 7600 7600

4 Taman 16 x 6,5 104 4 416

IX-7

No. Bangunan Ukuran, m m2 Jumlah Luas Total

23 Daerah Perluasan 194 x 36 6984 1 6984

Luas Total C : 6.984 m2 Jadi Luas A + B + C =30.000

Luas Bangunan Gedung

= (2) + (3) + (5) + (6) + (7) + (8) + (9) + (10) + (11) + (12)

= 3.915 m2

Luas Bangunan Pabrik

= (13) + (14) + (15) + (16) + (17) + (18) + (19) + (20) + (21) + (22)

= 11.086 m2

TATA LETAK PABRIK

V-1

BAB V

SPESIFIKASI ALAT

1. Tangki Propylene Oxide

Spesifikasi alat:

Fungsi : menyimpan bahan baku untuk proses selama 7 hari

Type : silinder vertikal

Kapasitas : 3835,3883 cuft

Diameter : 14 ft

Tinggi : 28 ft

Tebal shell : ½ in

Tebal tutup : 4/16 in

Jumlah : 7 buah

Bahan konstruksi : carbon steel SA 283 Grade C

2. Perhitungan Spesifikasi Reaktor pada Bab VI.

3. Tangki Penampung Sementara

Spesifikasi alat:

Fungsi : menyimpan bahan kluaran dari reaktor untuk proses selama 7 hari

Type : silinder vertikal

Kapasitas : 3488,7887 cuft

Diameter : 14 ft

Tinggi : 28 ft

Tebal shell : ½ in

Tebal tutup : 4/16 in

Jumlah : 7 buah

V-1

4. Pompa Reaktor

Spesifikasi Pompa :

Fungsi : mengalirkan hasil dari reaktor ke evaporator

Jenis : pompa centrifugal

Kapasitas : 3393,6060 kg/jam

Power : 1,5 HP

Eff. Pompa : 19 %

Eff. Motor : 80%

Jumlah : 1 buah

Bahan Konstruksi : carbon steel

5. Evaporator

Spesifikasi alat :

Fungsi : menguapkan air dan propylene oxide

Type : dipakai single effect evaporator short tube type Rate uap : 57,4091 cuft/jam

Diameter : 5 ft

Tinggi : 12 ft

Tebal silinder : 3/16 in Tebal tutup : 3/16 in

Bahan : carbon steel SA - 283 Grade C

Jumlah : 1 buah

6. Kondensor

Spesifikasi:

Type : 1 -2 Exchanger Shell side:

ID = 8 in

B = 8 in

V-1

Tube side:

Nt = 30 ; 1 in square pitch

L = 8 ft

N = 2 passes

OD = ¾ in 16 BWG

7. Pompa Reflux

Spesifikasi Pompa :

Fungsi : mengalirkan air ke reaktor

Jenis : pompa centrifugal

Kapasitas : 126,1034 kg/jam

Power : 0,5 HP

Eff. Pompa : 19 %

Eff. Motor : 80%

Jumlah : 1 buah

Bahan Konstruksi : carbon steel

8. Pompa Evaporator

Spesifikasi Pompa :

Fungsi : mengalirkan propylene glycol ke distilasi 1

Jenis : pompa centrifugal

Kapasitas : 3267,5026 kg/jam

Power : 1,5 HP

Eff. Pompa : 19 %

Eff. Motor : 80%

Jumlah : 1 buah

V-1

9. Heater Feed Distilasi 1

Spesifikasi:

Type : 1 -2 Exchanger Shell side:

ID = 8 in

B = 8 in

n = 1 passes

Tube side:

Nt = 30 ; 1 in square pitch

L = 8 ft

n = 2 passes

OD = ¾ in 16 BWG

10. Distilasi 1

Plate ideal, N = 11,0093

Efisiensi plate = 60%

Jumlah plate actual = 19

Plate / Tray spacing = 24 " (fig 13-21)

tp gage = plate thickness = 12 gage = 0,0825 in (table 14.8)

hw = height weir = 1,50 in (table 14.8)

tinggi per plate = 26 in = 2,1319 ft

H plate = 41 ft

H liquid backup = 0,5124 ft

H tutup = 0,8038 ft

H feed masuk = 1 ft

H liquid hold up = 1 ft

H reflux masuk = 2 ft

V-1

11. Kondensor Distilasi 1

Spesifikasi:

Type : 1 -2 Exchanger Shell side:

ID = 19 1/4 in

B = 19 1/4 in

n = 1 passes

Tube side:

Nt = 250 ; 1 in square pitch

L = 8 ft

n = 2 passes

OD = ¾ in 16 BWG

12. Akumulator 1

Spesifikasi alat:

Fungsi : menyimpan sementara produk atas dari distilasi 1

Type : silinder vertikal

Kapasitas : 106,8577 cuft

Diameter : 5 Ft

Tinggi : 10 Ft

Tebal shell : 3/16 In Tebal tutup : 3/16 in

Jumlah : 1 buah

V-1

13. Pompa Reflux 1

Spesifikasi Pompa :

Fungsi : memompa top produk kolom distilasi dari akumulator menuju reflux dan penampung

Jenis : pompa centrifugal

Kapasitas : 3759,3291 kg/jam

Power : 2,5 HP

Eff. Pompa : 19 %

Eff. Motor : 80%

Jumlah : 1 buah

Bahan Konstruksi : carbon steel

14. Cooler Propylene Glycol

Spesifikasi:

Type : 1 -2 Exchanger Shell side:

ID = 8 in

B = 8 in

n = 1 passes

Tube side:

Nt = 30 ; 1 in square pitch

L = 8 ft

n = 2 passes

V-1

15. Tangki Produk Propylene Glycol

Spesifikasi alat:

Fungsi : menyimpan produk selama 7 hari

Type : silinder vertikal

Kapasitas : 2564,5846 cuft

Diameter : 12 ft

Tinggi : 24 ft

Tebal shell : 7/16 in

Tebal tutup : 7/16 in

Jumlah : 7 buah

Bahan konstruksi : alloy steel SA 204 Grade C

16. Reboiler 1

Spesifikasi:

Type : 1 -2 Exchanger Shell side:

ID = 27 in

B = 27 in

n = 1 passes

Tube side:

Nt = 534 ; 1 in square pitch

L = 16 ft

n = 2 passes

V-1

17. Pompa Reboiler 1

Spesifikasi Pompa :

Fungsi : mengalirkan produk dari distilasi 1 ke distilasi 2

Jenis : pompa centrifugal

Kapasitas : 760,0822 kg/jam

Power : 0,5 HP

Eff. Pompa : 19 %

Eff. Motor : 80%

Jumlah : 1 buah

Bahan Konstruksi : carbon steel

18. Distilasi 2

Plate ideal, N = 9,2911 Efisiensi plate = 60% Jumlah plate actual = 16

Plate / Tray spacing = 24 " (fig 13-21)

tp gage = plate thickness = 12 gage = 0,0825 in (table 14.8)

hw = height weir = 1,50 in (table 14.8)

tinggi per plate = 26 in = 2,13 ft

H plate = 34 ft

H liquid backup = 0,22 ft

H tutup = 0,53 ft

H feed masuk = 1 ft

H liquid hold up = 1 ft

H reflux masuk = 2 ft

V-1

19. Kondensor Distilasi 2

Spesifikasi:

Type : 1 -2 Exchanger Shell side:

ID = 17,25 in

B = 17,25 in

n = 1 passes

Tube side:

Nt = 196 ; 1 in square pitch

L = 8 ft

n = 2 passes

OD = ¾ in 16 BWG

20. Akumulator 2

Spesifikasi alat:

Fungsi : menyimpan sementara produk atas dari distilasi 2

Type : silinder vertikal

Kapasitas : 48,1343 cuft

Diameter : 3,5 ft

Tinggi : 7 ft

Tebal shell : 3/16 in

Tebal tutup : 3/16 in

Jumlah : 1 buah

V-1

21. Pompa Reflux 2

Spesifikasi Pompa :

Fungsi : memompa top produk kolom distilasi dari akumulator menuju reflux dan penampung

Jenis : pompa centrifugal

Kapasitas : 1113,2430 kg/jam

Power : 1,0 HP

Eff. Pompa : 19 %

Eff. Motor : 80%

Jumlah : 1 buah

Bahan Konstruksi : carbon steel

22. Cooler Dipropylene Glycol

Spesifikasi:

Type : 1 -2 Exchanger Shell side:

ID = 8 in

B = 8 in

n = 1 passes

Tube side:

Nt = 30 ; 1 in square pitch

L = 8 ft

n = 2 passes

V-1

23. Tangki Produk Dipropylene Glycol

Spesifikasi alat:

Fungsi : menyimpan produk selama 7 hari

Type : silinder vertikal

Kapasitas : 1496,8111 cuft

Diameter : 10 ft

Tinggi : 20 ft

Tebal shell : 3/8 in

Tebal tutup : 3/8 in

Jumlah : 3 buah

Bahan konstruksi : alloy steel SA 204 Grade C

24. Reboiler 2

Spesifikasi:

Type : 1 -2 Exchanger Shell side:

ID = 29 in

B = 29 in

n = 1 passes

Tube side:

Nt = 604 ; 1 in square pitch

L = 16 ft

n = 2 passes

V-1

25. Pompa Reboiler 2

Spesifikasi Pompa :

Fungsi : mengalirkan produk dari distilasi 1 ke distilasi 2

Jenis : pompa centrifugal

Kapasitas : 141,8740 kg/jam

Power : 0,5 HP

Eff. Pompa : 19 %

Eff. Motor : 80%

Jumlah : 1 buah

Bahan Konstruksi : carbon steel

26. Cooler Tripropylene Glycol

Spesifikasi:

Type : 1 -2 Exchanger Shell side:

ID = 8 in

B = 8 in

n = 1 passes

Tube side:

Nt = 30 ; 1 in square pitch

L = 8 ft

n = 2 passes

V-1

27. Tangki Produk Tripropylene Glycol

Spesifikasi alat:

Fungsi : menyimpan produk selama 7 hari

Type : silinder vertikal

Kapasitas : 343,5227 cuft

Diameter : 7 ft

Tinggi : 14 ft

Tebal shell : 5/16 in

Tebal tutup : 5/16 in

Jumlah : 3 buah

VI-11

BAB VI

PERENCANAAN ALAT UTAMA

VI.A. Keterangan Alat

Nama Alat : Reaktor (R-110)

Fungsi : Untuk mereaksikan Propylene Oxide dan air menjadi Propylene Glycol

Type : Silinder tegak dengan tutup atas dan bawah berbentuk dished dan dilengkapi dengan pengaduk dan jaket

Bahan Konstruksi : Carbon steel, SA – 283 Grade C Rate bahan : 3394 kg = 7481,54 lb Kondisi Operasi : Suhu Operasi : 195oC

Tekanan Operasi : 12,58 atm

Proses Operasi : Continuous dengan waktu reaksi 60 menit

VI.B. Prinsip Kerja

VI-11

Propylene Oxide dengan fase cair direaksikan dengan air pada fase cair, maka dapat dipilih jenis Reaktor Berpengaduk (Mixed Flow) untuk memudahkan dan mempercepat kontak reaksi.

Reaktor Berpengaduk (Mixed Flow) ini berupa silinder tegak dengan tutup atas dan bawah berbentuk standar dished head yang dilengkapi jaket. Umpan Propylene Oxide masuk dari tutup atas reaktor melalui nozzle yang diikuti dengan umpan air. Sedangkan media pendingin berupa air pendingin dialirkan melalui jaket untuk menjaga suhu dalam reaktor.

Produk dikeluarkan setelah mencapai waktu yang ditentukan dimana valve pengeluaran produk yang berada pada tutup bawah ditampung pada tangki penampung sementara.

VI.C. Kondisi Operasi

Suhu Operasi : 195oC Tekanan Operasi : 12,58 atm Waktu Reaksi : 60 menit

Rate Propylene Oxide : 2578,7050 kg/jam = 5685,0646 lb/jam Rate Air : 688,7976 kg/jam = 1518,5369 lb/jam Rate Recycle : 126,1034 kg/jam = 278,0100 lb/jam Rate Produk : 3393,6060 kg/jam = 7481,6116 lb/jam

VI.D.1. Reaktor

VI.D.1.a. Dimensi Reaktor

Bentuk Reaktor : Silinder tegak dengan tutup atas dan bawah berbentuk dished dan dilengkapi dengan pengaduk dan jaket

Suhu Operasi : 195oC Tekanan Operasi : 12,58 atm Waktu Reaksi : 60 menit

VI-11

Penentuan Volume Tangki

ρ campuran = 54,3 lb/cuft

Rate bahan = 3394 kg/jam = 7481,54 lb/jam

Volumetrik bahan = rate bahan = 7481,54 = 137,776 cuft/jam ρ campuran 54,3

Waktu tinggal = Waktu reaksi = 1 jam

Direncanakan waktu tinggal 1jam dengan 1 buah tangki, sehingga : Volume bahan = 137,8 cuft/jam x 1 jam = 137,7755 cuft Volume bahan mengisi 80% volume tangki, sehingga volume tangki : Volume tangki = 137,8 = 172,22 cuft

80%

Penentuan ukuran tangki dan ketebalannya

Dimention ratio, H/D : H = 2 D

Volume tangki = π x D2 x H 4

172,22 = π x D2 x 2D 4

D = 4,787 ft = 5 ft = 60 in

Penentuan tebal shell

Tebal shell berdasarkan ASME Code untuk cylindrical tank : t min = P x ri + C

fE - 0,6P

Dengan t min = tebal shell minimum ; in P = tekanan tangki ; psia ri = jari-jari tangki ; in (½ D)

C = faktor korosi ; in (digunakan 1/8 in) E = faktor pengelasan, digunakan double welded, E = 0,8

f = stress allowable, bahan konstruksi Carbon Steel SA-283 Grade C, maka f = 12650 psi ( Brownell T.13-1)

VI-11

t min = 184,926 x 30 + 0,125 12650 x 0,8 - 0,6 x 184,926

= 0,7 in = ¾ in

Dimensi tutup, dished

Untuk D = 60 in dengan ts = ¾ in ( Brownell T.5.7) didapat : Tebal standar torispherical dished :

t s = 0,885 x Pi x rc + C fE - 0,1 Pi

= 0,885 x 184,926 x 60 + 0,125 12650 x 0,8 - 0,1 x 184,926

= 1,0971 , digunakan t = 1 1/8 in Tinggi tutup dished :

h Rc Rc D

= 0,6698 ft = 8,04 in

Volume dished = 1,05 x h2 x (3 Rc –h)

= 1,05 x 0,67 x ( 15 - 0,67 ) = 6,75 cuft

Total = tutup atas dished + tutup bawah dished = 6,8 + 6,75

P D I a U R i A B b s t O P V Penentuan

Dimana : ID = ID a = Untuk D = Rc (r) = ra icr (rc) = in AB =

BC = r

b = r sf = str t = teb OA = t +

Penentuan t

Volume tang

dimensi tut

D shell = ID = 2

60 in deng dius of dish side crown r ID - i 2

- icr =

- AC = raight flange bal dished = + b + sf =

tinggi shell

gki = = = = up dished 60 in 30 in

gan ts = ¾ in = 60 radius icr

60 - 3 5/8

60 - 49,82 e = dipilih 2

¾ in ¾ + 10,17

172,22 cuft Volume tan 172,22 - 158,72 cuf

n dari ( Brow in

= 3 5/8 in = 30 - 3

= 56 3/8in

25 =

in = 2

= ¾

75 + 2 =

ft

ngki - total 13,50 ft

wnell T.5.7) d

3 5/8

n

10,175 in 2 in ( Brown ¾ in

12,925 in

volume tutu

didapat :

= 26 3/8in

nell T.5.6)

up

VI-11

Tinggi shell = 4 x V shell = 8,0874 cuft π.D2

Tinggi total tangki = hs + hd + hd = 8,087 + 0,67 + 0,67 = 9,427 ft

VI.D.1.b. Perhitungan Pengaduk

Dipilih dengan pengaduk type turbin dengan 6 flat blade

1. Penentuan dimensi pengaduk

Da = 1 , dengan Dt = 60 in maka Da = 30 in Dt 2

W = 1 W = 6 in Da 5

H = 1 H = 60 in Dt

L = 1 L = 7,5 in Da 4

C = 1 C = 20 in Dt 3

J = 1 J = 5 in Dt 12

Keterangan :

Dt = diameter bejana Da = diameter impeller W = lebar blade

L = panjang blade

E = tinggi impeller dari dasar tangki J = lebar baffle

2. Penentuan jumlah pengaduk

Tinggi larutan dalam bejana = 9,427 ft

Diameter bejana = 5 ft

Sg campuran = 54,30 = 0,8716 62,305

VI-11

= 9,427 x 0,81716 5

Jadi jumlah pengaduk sebanyak = 1,6433 = 2buah

3. Penentuan power motor

µ campuran = 0,3 cp = 0,0002 lb/ft.detik ρ campuran = 54,3 lb/cuft

Kecepatan putaran = 50 - 150 m/min (MVJoshi p.389) Diambil kecepatan putaran 75 m/min = 246 ft/min Sehingga :

N = 246 = 31,338 rpm = 0,5223 rps π.Da

N = N.Da2.ρ π

= 0,5223 x 2,52 x 54,3 0,0002

= 886305,2553 (aliran turbulen) P = KT. N3. Da5. ρ

gc Keterangan :

P = power motor pengaduk

KT = konstanta untuk jenis impeller = 4,8 (Mc Cabe T.9-2 p.226) N = kecepatan impeller

Da = diameter inmpeller ρ = 54,3 lb/cuft

gc = 32,174 lb.ft/lbf.dtk2

= 4,8 x 0,52233 x 2,55 x 54,3 32,174

= 112,71921 ft.lbf/dtk

= 112,71921 = 0,20494 HP 550

P = KT. N3. Da5. ρ gc

VI-11

Joshi p.339 = 10% x 0,20494 = 0,020494 HP Power input = 0,20494 + 0,0205 = 0,2254 Transmission system loss = 20% (Joshi p.339)

= 20% x 0,20494 = 0,0410 HP Total power = 0,2254 + 0,0410 = 0,2664 HP Effisiensi motor = 85%

Power motor = 0,2664 = 0,3134438 HP 85%

Ditetapkan power motor = 0,5 HP

VI.D.3 Perhitungan Sistem Pendingin

Perhitungan jaket

Perhitungan system penjaga suhu (Kern p.719) Dari neraca panas suhu yang dijaga = 195˚C Penentuan jaket berdasarkan rate terbesar

Q = 750712,2903 kkal/jam = 2979051,58 BTU/jam Suhu masuk bahan rata-rata = 125˚C = 257˚F Suhu keluar bahan = 195˚C = 383˚F ∆T = 383 - 257 = 126˚F

Kebutuhan media = 37535,6145 kg/jam = 82751 lb/jam Densitas media = 62,3 lb/cuft

Luas penampang = rate bahan lb/jam ρ bahan lb/cuft

= 82751 62,3

= 1328,2 cuft/jam

= 0,3689 cuft/detik

Asumsi kecepatan aliran = 3 ft/dtk (Kern T.12 p.845) Luas penampang = rate volumetrik cuft/dtk kecepatan aliran ft/dtk

= 0,3689

3

VI-11

Luas penampang = π/4 (D2 - D1) Dengan :

D2 = diameter dalam jaket D1 = diameter luar jaket

= di bejana + (2 x tebal) = 5 + 2 ( ¾ in = 0,0625 ft ) = 5,125 ft

Luas penampang = π/4 (D22 - D12) 0,1230 = π/4 ( D22 - 5,1252)

D2 = 5,14026 ft

Spasi = D2 - D1 = 0,0152 = 0,0076 ft 2 2

= 0,0916 in < ¾ in Maka diguanakan spasi jaket = ¾ in

D jaket = 5,125 + (¾ /12) = 5,1875 ft

Penentuan tebal jaket

Tebal jaket berdasarkan ASME Code untuk cylindrical :

t min = P x ri + C (Brownell pers 13.1 p.254) fE - 0,6P

Dengan t min = tebal shell minimum ; in P = tekanan tangki ; psia ri = jari-jari tangki ; in (½ D) C = faktor korosi ; in

E = faktor pengelasan, digunakan double welded, E = 0,8

f = stress allowable, bahan konstruksi Carbon Steel SA-283 Grade C, maka f = 12650 psi ( Brownell T.13-1)

R = ½ D = 0,5 x 5,1875 = 2,5938 ft

t min = 184,93 x 31,125 + 0,125 12650 x 0,8 - 0,6 x 184,926

VI-11

Penentuan tinggi jaket

UD = 150 BTU/jam.ft2.˚F (Kern T.8 p.840 light organic-water) A = Q = 2979051,582

UD x ∆T 150 x 126 A jaket = A shell + A conis

A shell = π D h (silinder)

Untuk diameter ≤ 114 in m = 1 ft d : Inside diameter jaket = 5,1875 ft

D : Outside diameter jaket = OD + (2x tebal jaket) = 5,3125 ft

A conis = 0,785 (5,3125 x 1)[√ x 4,33282 x (5,3125-1)/1,937] + 0,785 (5,18752)

= 29 ft2 A jaket = A shell + Aconis

157,62178 = π . 5,1875. h + 29 h jaket = 7,9 ft

Tinggi tangki = 8 ft

Spesifikasi :

Nama alat : Reaktor

Fungsi : Untuk mereaksikan Propylene Oxide dan air menjadi Propylene Glycol

Type : Silinder tegak, tutup atas dan bawah berbentuk dished dilengkapi dengan pengaduk dan jaket

Jumlah : 1 buah

Dimensi shell

VI-11

Tebal Shell : ¾ in

Dimensi tutup

Tebal tutup atas : 1 1/8 in Tebal tutup bawah : 1 1/8 in Tebal tutup atas : 8,04 in Tebal Shell : 8,04 in

Sistem pengaduk

Type : flat blade turbin dengan 6 blade Jumlah pengaduk : 2 buah

Diameter impeller : 30 in Lebar blade : 6 in Panjang blade : 7,5 in Lebar baffle : 5 in Power motor : 0,5 HP

Sistem pendingin

VII-9

BAB VII

INSTRUMENTASI DAN KESELAMATAN KERJA

VII.1. Instrumentasi

Dalam pengoperasian pabrik, pemasangan alat-alat instrumentasi sangat dibutuhkan dalam memperoleh hasil produksi yang optimal. Pemasangan alat-alat instrumentasi disini bertujuan sebagai pengontrol jalannya proses produksi dari peralatan-peralatan pada awal sampai akhir produksi. Dimana dengan alat instrumentasi tersebut, kegiatan maupun aktifitas tiap-tiap unit dapat dicatat kondisi operasinya sehingga sesuai dengan kondisi operasi yang dikehendaki serta mampu memberikan tanda-tanda apabila terjadi penyimpangan selama proses produksi berlangsung.

Adapun variabel proses yang diukur dibagi menjadi 3 bagian, yaitu: 1. Variabel yang berhubungan dengan energi, seperti temperatur,

tekanan, dan radiasi.

2. Variabel yang berhubungan dengan kuantitas dan rate, seperti pada kecepatan aliran fluida, ketinggian liquid, dan ketebalan.

3. Variabel yang berhubungan dengan karakteristik fisik dan kimia, seperti densitas dan kandungan air.

Yang harus diperhatikan di dalam pemilihan alat instrumentasi adalah: - Level, range, dan funsi dari alat instrumentasi

- Ketelitian hasil pengukuran - Konstruksi material

- Pengaruh yang ditimbulkan terhadap kondisi operasi proses yang berlangsung

- Mudah diperoleh di pasaran

- Mudah dipergunakan dan mudah diperbaiki jika rusak

VII-9

dikarenakan pengontrolannya tidak terlalu sulit, kontinyu, dan efektif, sehingga menghemat tenaga kerja, dan waktu. Akan tetapi mengingat faktor-faktor ekonomis dan investasi modal yang ditanamkan pada alat instrumentasi berjenis otomatis ini, maka perencanaan pabrik ini sedianya akan menggunakan kedua jenis alat instrumentasi tersebut.

Adapun fungsi utama dari alat instrumentasi otomatis adalah: - Melakukan pengukuran

- Sebagai pembanding hasil pengukuran dengan kondisi yang harus dicapai

- Melakukan perhitungan - Melakukan koreksi

Alat instrumentasi otomatis ini dapat dibagi menjadi tiga jenis, yaitu:

1. Sensing / Primary Element

Alat kontrol ini langsung merasakan adanya perubahan pada variabel yang diukur, misalnya temperatur. Primary Element merubah energi yang dirasakan dari medium yang sedang dikontrol menjadi signal yang bisa dibaca (yaitu tekanan fluida).

2. Receiving Element / Elemen Pengontrol

Alat kontrol ini akan mengevaluasi signal yang didapat dari sensing element dan diubah menjadi skala yang bisa dibaca dan digambarkan oleh error detector. Dengan demikian sumber energi bisa diatur sesuai dengan perubahan-perubahan yang terjadi.

3. Transmitting Element

Alat kontrol ini berfungsi sebagai pembawa signal dari sensing element ke receiving element.

VII-9

akan mengirimkan signal error. Amplifier akan digunakan sebagai penguat signal yang dihasilkan oleh error detector jika signal yang dikeluarkan lemah. Motor Operator Signal Error yang dihasilkan harus diubah sesuai dengan kondisi yang diinginkan, yaitu dengan penambahan variabel manipulasi. Kebanyakan sistem kontrol memerlukan operator atau motor untuk menjalankan Final Control Element. Final Control Element adalah untuk mengoreksi harga variabel manipulasi. Instrumentasi pada perancanaan pabrik ini adalah:

1. Flow Control (FC)

Mengontrol aliran setelah keluar pompa 2. Flow Ratio Control (FRC)

Mengontrol ratio aliran yang bercabang setelah pompa 3. Level Control (LC)

Mengontrol ketinggian bahan didalam tangki 4. Level Indicator (LI)

Mengindikasikan / menginformasikan ketinggian bahan didalam tangki

5. Pressure Control (PC)

Mengontrol tekanan pada aliran / alat 6. Pressure Indicator (PI)

Mengindikasikan / menginformasikan tekanan pada aliran / alat 7. Temperature Control (TC)

Mengontrol suhu pada aliran / alat

VII.2. Keselamatan Kerja

VII-9

1. Dapat mencegah terjadinya kerusakan-kerusakan yang besar yang disebabkan oleh kebakaran atau hal lainnya baik terhadap karyawan maupun oleh peralatan itu sendiri.

2. Terpeliharanya peralatan dengan baik sehingga dapat digunakan dalam waktu yang cukup lama. Bahaya yang dapat timbul pada suatu pabrik banyak sekali jenisnya, hal ini tergantung pada bahan yang akan diolah maupun tipe proses yang dikerjakan.

Secara umum, bahaya-bahaya tersebut dapat dibagi menjadi tiga kategori yaitu:

1. Bahaya kebakaran

2. Bahaya kecelakaan secara kimia 3. Bahaya terhadap zat-zat kimia

Untuk menghindari kecelakaan yang mungkin terjadi, berikut ini terdapat beberapa hal yang perlu mendapat perhatian pada setiap pabrik pada umumnya dan pada pabrik ini khususnya.

VII.2.1. Bahaya Kebakaran

A. Penyebab kebakaran

- Adanya nyala terbuka (open flame) yang datang dari unit utilitas, workshop,dll.

- Adanya loncatan bunga api yang disebabkan karena korsletingaliran listrik seperti pada stop kontak, saklar, serta instrumentasi lainnya.

B. Pencegahan

- Menempatkan unit utilitas dan power plant cukup jauh dari lokasi proses yang dikerjakan.

- Menempatkan bahan yang mudah terbakar pada tempat yang terisolasi dan tertutup.

VII-9

- Sistem alarm hendaknya ditempatkan pada lokasi dimana tenaga kerja dengan cepat dapat mengetahui apabila terjadi kebakaran.

C. Alat Pencegah Kebakaran

- Instalasi permanen seperti fire hydrant sistem dan sprinkle otomatis.

- Pemakaian portable fire extinguisher bagi daerah yang mudah dijangkau bila terjadi kebakaran.

- Untuk pabrik ini lebih cocok alat pemadam kebakaran tipe karbon dioksida.

- Karena bahan baku ada yang beracun, maka perlu digunakan kantong-kantong udara atau alat pernafasan yang ditempatkan pada daerah-daerah strategis pada pabrik ini.

VII.2.2. Bahaya Kecelakaan

Karena kesalahan mekanik sering terjadi dikarenakan kelalaian pengerjaan maupun kesalahan konstruksi dan tidak mengikuti aturan yang berlaku. Bentuk kerusakan yang umum adalah karena korosi dan ledakan. Kejadian ini selain mengakibatkan kerugian yang besar karena dapat mengakibatkan cacat tubuh maupun hilangnya nyawa pekerja. Berbagai kemungkinan kecelakaan karena mekanik pada pabrik ini dan cara pencegahannya dapat digunakan sebagai berikut:

A. Vessel

Kesalahan dalam perencanaan vessel dan tangki dapat mengakibatkan kerusakan fatal, cara pencegahannya:

VII-9

- Memperhatikan teknik pengelasan. - Memakai level gauge yang otomatis.

- Penyediaan manhole dan handhole (bila memungkinkan) yang memadai untuk inspeksi dan pemeliharaan. Di samping itu, peralatan tersebut harus dapat diatur sehingga mudah untuk digunakan.

B. Heat Exchanger

Kerusakan yang terjadi pada umumnya disebabkan karena kebocoran-kebocoran. Hal ini dapat dicegah dengan cara:

- Pada inlet dan outlet dipasang block valve untuk mencegah terjadinya thermal expansion.

- Drainhole yang cukup harus disediakan untuk pemeliharaan.

- Pengecekan dan pengujian terhadap setiap ruangan fluida secara sendiri-sendiri.

- Memakai heat exchanger yang cocok untuk ukuran tersebut. Di samping itu, juga rate aliran harus benar-benar dijaga agar tidak terjadi perpindahan panas yang berlebihan sehingga terjadi perubahan fase dalam pipa.

C. Peralatan Yang Bergerak

Peralatan yang bergerak apabila ditempatkan tidak hati-hati, maka akan menimbulkan bahaya bagi pekerja. Pencegahan bahaya ini dapat dilakukan dengan:

- Pemasangan penghalang untuk semua sambungan pipa.

- Adanya jarak yang cukup bagi peralatan untuk memperoleh kebebasan ruang gerak.

D. Perpipaan

kebocoran-VII-9

kebocoran bahan kimia yang berbahaya. Untuk menghindari hal-hal yang tidak diinginkan tersebut, maka dapat dilakukan dengan cara:

- Pemasangan pipa hendaknya pada elevasi yang tinggi tidak didalam tanah, karena dapat menimbulkan kesulitan apabila terjadi kebocoran. - Bahan konstruksi yang dipakai untuk perpipaan harus memakai bahan

konstruksi dari steel.

- Sebelum dipakai, hendaknya diadakan penecekan dan pengetesan

terhadap kekuatan tekan dan kerusakan yang diakibatkan karena perubahan suhu, begitu juga harus dicegah terjadinya over stressing atau pondasi yang bergerak.

- Pemberian warna pada masing-masing pipa yang bersangkutan akan dapat memudahkan apabila terjadi kebocoran.

E. Listrik

Kebakaran sering terjadi akibat kurang baiknya perencanaan instalasi listrik dan kecerobohan operator yang menanganinya. Sebagai usaha pencegahannya dapat dilakukan:

- Alat-alat listrik di bawah tanah sebaiknya diberi tanda seperti dengan cat warna pada penutupnya atau diberi isolasi berwarna.

- Pemasangan alat remote shut down dari alat-alat operasi di samping starter.

- Penerangan yang cukup pada semua bagian pabrik supaya operator tidak mengalami kesulitan dalam bekerja.

- Sebaiknya untuk penerangan juga disediakan oleh PLN meskipun kapasitas generator set mencukupi untuk penerangan dan proses. - Penyediaan emergency power supplies tegangan tinggi.

- Meletakkan jalur-jalur kabel listrik pada posisi aman.

VII-9

F. Insulasi

Insulasi penting sekali terutama berpengaruh terhadap karyawan dari kepanasan yang dapat mengganggu kinerja para karyawan, oleh karena itu dilakukan:

- Pemakaian insulasi pada alat-alat yang menimbulkan panas seperti reaktor, exchanger, kolom distilasi, dan lain-lain. Sehingga tidak mengganggu konsentrasi pekerjaan.

- Pemasangan insulasi pada kabel instrumentasi, kawat listrik dan perpipaan yang berada pada daerah yang panas, hal ini dimaksudkan untuk mencegah terjadinya kebakaran.

G. Bangunan Pabrik

Hal-hal yang perlu diperhatikan dalam perencanaan bangunan pabrik adalah:

- Bangunan-bangunan yang tinggi harus diberi penangkal petir dan jika tingginya melebihi 20 meter, maka harus diberi lampu suar (mercu suar).

- Sedikitnya harus ada dua jalan keluar dari dalam bangunan.

VII.2.3. Bahaya Karena Bahan Kimia

VII-9

1. Di dalam ruang produksi para pekerja dan para operator dilarang merokok.

2. Harus memakai sepatu karet dan tidak diperkenankan memakai sepatu yang alasnya berpaku.

VIII-63

BAB VIII

UTILITAS

Pada pabrik Propylene Glycol dari Propylene Oxide dengan proses Hidrasi ini diadakan suatu unit pembantu, yaitu unit utilitas, sebagai unit yang berfungsi untuk menyediakan bahan maupun tenaga pembantu sehingga membantu kelancaran operasi dari pabrik.

Unit utilitas ini berfungsi untuk : 1. Penyediaan

a. Steam

Steam digunakan sebagai pemanas dalam proses. b. Air

Air digunakan untuk bermacam-macam kebutuhan, antara lain untuk : • Proses

• Pendingin • Umpan boiler • Sanitasi

• Kebutuhan yang lain c. Tenaga listrik

Tenaga listrik digunakan untuk penggerak motor dan penerangan d. Bahan bakar

Bahan bakar digunakan untuk proses 2. Pengolahan air

VIII-63

VIII.1 UNIT PENGOLAHAN AIR

Air sebagai penunjang proses diperoleh dari sungai dengan membuat suatu system pompa air yang digunakan sebanyak 2 buah, sebuah beroperasi sedangkan sebuah lagi sebagai cadangan.

Pengolahan air untuk memperoleh air yang jernih dilakukan dengan cara pengendapan, penggumpalan dan penyaringan.

Adapun tahap-tahap pengolahan air adalah seperti diuraikan dibawah ini : Air sumur bor dipompakan ke unit pengolahan air melalui pipa, selanjutnya air diproses dalam unit pengolahan air secara berurutan sebagai berikut :

1. Bak Penampung

Air yang diperoleh dari sungai ditampung dan dibiarkan beberapa saat dengan agar partikel yang berukuran besar dan berat dapat mengendap. Selanjutnya air dipompakan ke Clarifier, sedangkan endapannya dibuang.

2. Clarifier

Air dari bak penampung yang masih mengandung kotoran berupa partikel-partikel kecil ditambahkan koagulan dengan cara diinjeksi pada pipa yang menuju Clarifier. Koagulan yang dipakai adalah Al2(SO4)3. Pada Clarifier ini terjadi flokulasi dimana partikel-partikel kecil menjadi flok-flok yang lebih mudah mengendap. Endapan dibuang sedangkan air ditampung sementara dalam bak penampang.

3. Bak penampung air jernih

Air dari clarifier ditampung sementara sebelum disaring didalam pressure sand filter.

4. Pressure Sand Filter

VIII-63

menyumbat pasir dan dihilangkan dengan air yang disemprotkan dari bagian bawah. Air ini keluar dari bagian atas dan dibuang. Air jernih keluar dari bagian bawah dan dianggap sudah bebas dari zat-zat tersuspensi atau koloid-koloid, tetapi masih mengandung ion-ion yang dapat mempengaruhi kesadahan air. Kemudian air ini ditampung dalam bak penampung air jernih.

5. Bak penampung air bersih

Bak ini berfungsi sebagai penyimpanan air sementara, kurang lebih satu hari. Air dalam bak ini sudah dapat digunakan untuk kepentingan proses, sedangkan untuk ketel/pembangkit steam, air perlu diproses lagi pada demineralizer dan air untuk sanitasi perlu ditambahkan kaporit. 6. Demineralizer

Didalam demineralizer dilakukan proses penghilangan ion-ion yang terkandung dalam air dengan menambahkan resin dan diharapkan air dari tangki ini sudah bebas dari ion (air demineralisme).

7. Feed Water Boiler Tank

Air dari demineralizer ditampung dalam tangki ini untuk dialirkan ke boiler.

8. Bak Sanitasi

Air dari bak penampung ditambahkan kaporit untuk keperluan sanitasi.

VIII.2 UNIT PENYEDIAAN STEAM

VIII-63

Kebutuhan air steam :

Nama Alat Kebutuhan air (kg/jam) Heater Propylene Oxide

Heater Air Evaporator

Heater Feed Distilasi Reboiler 01

Reboiler 02

354,0360 187,7813 168,9381 170,9776 11642,2824 6662,698 Total 19186,5852 Jadi kebutuhan air untuk steam sebesar 19186,5852 kg/jam

Untuk faktor keamanan dari kebocoran-kebocoran yang terjadi maka direncanakan 1,25 lebih dari kebutuhan normal,

Jumlah total steam yang dibutuhkan = 1,25 x kebutuhan normal = 1,25 x 19186,5852 kg/jam

= 23983,2315 kg/jam

= 52873,9118 lb/jam

Steam : Suhu = 270 C

Tekanan = 5505,8 kPa

Kebutuhan bahan bakar dapat dihitung sebagai berikut : mf = ms ( h – hf ) (Severn, p. 143)

eb . F dimana :

mf = massa bahan bakar yang dipakai, lb/jam ms = massa uap yang dihasilkan, lb/jam h = enthalpy dari uap, Btu/lb

hf = enthalpy dari liquid, Btu/lb

eb = effisiensi bahan boiler = 60 - 85% (Severn,hal 143) Ditetapkan eb = 70%

F = nilai kalor bahan bakar, Btu/lb

VIII-63

Digunakan diesel oil 33 API, Sulfur 0,22%, Sg 0,85 (Perry 6ed tab.27-6) didapat density 52,87 lb/ft3 = 7,0672 lb/gal

maka :

h – hf = 694,10 Btu/lb F = 137000 Btu/gal

= 19385,2279 Btu/lb (Perry 6ed fig.27-3) Maka :

mf = 52873,9118 x 694,10 0,7 x 19385,2279

= 2704,5470 lb/jam = 64909,1284 lb/hari

Jadi diesel oil yang dibutuhkan sebesar 64909,1284 lb/hari

Menghitung Power Boiler :

hp = ms . λ (Severn,hal 140) 970,3 x 34,5

Dimana :

Angka 970,3 dan 34,5 adalah penguapan 34,5 lb air/jam pada 212 F menjadi uap kering untuk kondisi demikian diperlukan enthalpy penguapan sebesar 970,3 Btu/lb

Maka :

hp = 52873,9118 x 694,10 970,3000 x 34,5

= 1096,3226 hp

Menghitung kapasitas Boiler

Q = ms . ( h – hf ) 1000

= 52873,9118 x 694,10 1000

= 36699,7822 kBtu/jam

Air yang dibutuhkan = 1,1 x Jumlah air yang dibutuhkan = 1,1 x 52873,9118

= 58161,3030 lb/jam

VIII-63

Volumetric air = 58161,3030 62,43

= 931,6243 ft3/jam

Menghitung heating surface boiler

Untuk 1 hp boiler = 10 ft2 heating surface (Severn, hal 140)

Spesifikasi :

Nama alat : Boiler

Fungsi : Menghasilkan steam untuk pemanasan Type : Fire tube boiler, medium low pressure Heating surface : 10963,2258 ft2

Kapasitas air boiler : 58161,3030 lb/jam Rate steam : 52873,9118 lb/jam

Jenis steam : Saturated steam pada 5505,8 kPa, 270 C Effisiensi boiler : 70%

Bahan bakar : Diesel Oil 33 API Rate bahan bakar : 2704,5470 lb/jam

Jumlah : 2 buah

Power : 1096,3226 hp

VIII.3.1 AIR PENDINGIN

Air untuk proses pendinginan harus memenuhi beberapa syarat yaitu bebas korosi, bebas mikroorganisme dan jamur dan pH netral.

VIII-63

Density air : 62,43 lb/ft2

Nama Alat Kebutuhan Air (kg/jam) Kebutuhan Air (ft3/hari) Reaktor

Kondensor Evaporator Kondensor Distilasi 01 Cooler Propylene Glycol Kondensor Distilasi 02 Cooler Dipropylene Cooler Tripropylene 37535,6145 3415,8753 223245,9863 8909,3463 127757,7650 3726,8707 773,1404 31812,30811 2895,0340 189206,1763 7550,8786 108277,6834 3158,6098 655,2545

Total 405364,5985 343555,9477

Jadi kebutuhan air untuk pendinginan adalah sebesar 343555,9477 ft3/hari Kehilangan air karena evaporasi dan drift loss berkisar 2 - 5%

Dari rate masuk ( Perry 7ed, hal 12-16 )

Dianggap kehilangan air pada waktu sirkulasi adalah 0,05 dari total air pendingin. Sehingga sirkulasi air pendingin adalah 0,95

Air yang disirkulasi = 0,95 x 343555,9477 ft3/hari

= 326378,1475 ft3/hari

Air yang ditambahkan sebagai make-up water = 0,05 x 343555,9477

= 17177,7972 ft3/hari

Untuk keperlun ini digunakan cooling tower dengan spesifikasi sebagai berikut : Cooling Tower (P-173)

Fungsi : Mendinginkan air pendingin yang sudah terpakai Kapasitas : 326378,1475 ft3/hari

= 326378,1475 x 7,481 1440

= 1695,5798 gpm

T air masuk pada Cooling Tower T1 = 50 C (122 F) T air keluar pada Cooling Tower T2 = 50 C (86 F)

T wet bulb (Twb) = 68 F

VIII-63

Temperatur approach = T2 – Twb

= 18 F

Temperatur range = T1 – T2

= 36 F

Dengan dasar perhitungan dari Perry, edisi 3, hal 795, diperoleh : - Tinggi Cooling Tower : 35 ft

- Jumlah Deck : 12 buah - Lebar Cooling Tower : 10 ft - Kecepatan angin : 3 mil/jam

L = gpm x w (Perry,edisi 3 hal 795) C x 12 x CW x CH

Dengan :

L = Panjang Cooling Tower, ft W = Wind convection factor C = Konsentrasi air/ft2 Cooling CW = Wet bulb correction factor

Digunakan Counter Flow Induced Draft Cooling, dari fig. 12-14 Perry’s Chemical Engineer’s Handbook, 6th ed., p.12-15 didapat :

Konsentrasi air ( C ) = 2,8 gpm

W = 1 ( Perry ed. 3 fig.56, hal 794 ) CW = 1,25 ( Perry ed. 3 fig.54, hal 794 ) CH = 0,97 ( Perry ed. 3 fig.55, hal 795 ) L = 1695,5798 x 1

2,8 x 12 x 1,25 x 0,97

= 42 ft

Luas yang dibutuhkan = 16