UNIVERSITAS INDONESIA

TUGAS AKHIR ANALISIS DAN SINTESIS PROSES KIMIA

PRA-PERANCANGAN PABRIK PROPYLENE GLYCOL

DENGAN BAHAN BAKU GLISEROL

DISUSUN OLEH :

Mutiara Primaster W.

1306405723

DEPARTEMEN TEKNIK KIMIA FAKULTAS TEKNIK UNIVERSITAS INDONESIA

DEPOK MEI 2016

KATA PENGANTAR

Puji syukur kami panjatkan kepada Tuhan Yang Maha Esa, dimana tanpa karunia Nya, penulis tidak akan dapat menyelesaikan laporan ahir Analisis dan Sintesis Proses Kimia yang berjudul “Pra-Perancangan Pabrik Propylene Glycol dengan Bahan Baku Gliserol”. Laporan akhir ini tidak akan terealisasi tanpa adanya bantuan dan bimbingan dari erbagai pihak. Penulis juga menyampaikan rasa terima kasih yang sebesar-besarnya kepada:

1. Prof. Ir. Mahmud Subandriyo, M.Sc., Ph.D. selaku pengajar mata kuliah Analisis dan Sintesis Proses Kimia.

2. Orang tua penulis yang senantiasa mencurahkan perhatian dan kasih saying kepada penulis.

3. Aulia Rahmi, Astrini Pradyasti, Hasanuddin, Osman Abhimata, Andika Dwi dan Chairani Shafira selaku teman sekelas dalam mata kuliah ini.

Penulis menyadari bahwa dalam tulisan tugas akhir ini masih banyak kesalahan dan kekurangan. Untuk itu, penulis mohon mssf yan sebesar-besarnya apabila terdapat kesalahan ataupun kekurangan dalam tulisan ini. Penulis berharap tulisan ini dapat bermanfaat bagi pembacanya.

Depok, 31 Mei 2016

ABSTRAK

Propilen glikol merupakan suatu produk kimia yang memiliki banyak fungsi dalam dunia industri makanan, kosmetik, maupun obat-obatan. Ropilen glikol dapat digunakan sebagai pelarut, pengawet, pelembab pendingin dan antifreeze, serta aditif ada industri cat. Meskipun fungsi dari propilen glikol sangat banyak, namun belum ada pabrik lokal yang memproduksi propilen glikol, sehingga selama ini untuk memenuhi demand dari propilen glikol di Indonesia masih dilakukan impor. Dari sekian banyak metode produksi propilen glikol, salah satunya adalah dengan menggunakan bahan baku gliserol. Bahan baku gliserol kemudian dipilih karena industri biodiesel yang merupaan penghasil gliserol sedang maju di Indonesia, sehingga bahan baku mudah didapat. Proses produksi propilen glikol dalam rancangan ini melalui produk intermediate yaitu asetol, dengan menggunakan dua reaksi yaitu reaksi dehidrasi dan reaksi hidrogenasi.

EXECUTIVE SUMMARY

Propilen glikol merupakan cairan jernih, kental, tidak berwarna dan sedikit berbau. Propilen glikol dikategorikan aman untuk industri makaan dan farmasi, digunakan sebagai pelarut, pengawet, softening agent, pelumas, fluida, dan dalam produk antifreeze. Propilen glikol dapat digunaan dalam berbagai sektor industri kimia seperti industri makanan, idustri kosmetik, industri farmasi dan industri cat.

Berdasarkan data yang didapatkan dari Badan Pusat Statistik Indonesia, kebutuhan impor propilen glikol di Indonesia dibutuhkan dalam tabel beriku:

Tahun Jumlah (ton) Impor Kebutuhan 2007 20.054 19.677 2008 22.873 22.821 2009 23.667 23.546 2010 26.120 25.235

Pertumbuhan demand dari propilen glikol di Indonesia diperkirakan sebesar 4%. Saat ini, di Indonesia belum ada pabrik yang memprodusi propilen glikol, sehingga pabik ini dianggap memiliki prospek yang besar dan pesaing dari pabrik ini adalah pasar impor. Kapasitas pabrik propilen glikol ini adalah 76000 ton per tahun. Kapasitas ini ditentukan dengan pertimbangan kebutuhan propilen glikol di Indonesia. Sementara itu, harga propilen glikol terus meningkat setiap tahunnya.

Pabrik yang akan dibangun di Cilegon, Banten ini dianggap feasible ditinjau dari nilai CCF nya yaitu 0,46, yang masih lebih tinggi dari 0,33.

DAFTAR ISI _Toc452595569 KATA PENGANTAR ... ii ABSTRAK ... iii EXECUTIVE SUMMARY ... iv DAFTAR ISI ... v

DAFTAR TABEL... vii

DAFTAR GAMBAR ... viii

BAB 1 PENDAHULUAN ... 1 1.1Latar Belakang ... 1 1.2Deskripsi Produk ... 2 1.3Bahan Baku ... 4 1.4 Kapasitas Produksi ... 6 1.5 Lokasi Pabrik ... 9

1.6 Analisis Ekonomi Tahap I ... 10

1.6.1 Harga Raw Material ... 10

1.6.2 Harga Jual Produk ... 12

BAB 2 STUDI LITERATUR ... 14

2.1 Metode Produksi Propilen Glikol dari Gliserol ... 14

2.2 Pemilihan Metode ... 18

BAB 3 INPUT OUTPUT STRUCTURE ... 19

3.1 Block Flow Diagram ... 19

3.2 Process Flow Diagram ... 20

3.3.1 Evaporator (E-101)... 21 3.3.2 Reaktor Dehidrasi (R-101) ... 21 3.3.3 Kondenser (E-102) ... 23 3.3.4 Kolom Distilasi (V-201) ... 24 3.3.5 Reaktor Hidrogenasi (R-301) ... 24 3.3.6 Kondenser (V-301)... 27 3.3.7 Kolom Distilasi (V-501) ... 27

3.4.1 Neraca Massa ... 27

3.4.2 Neraca Energi ... 30

3.5 Seleksi Material Alat ... 30

3.6 Sizing Alat ... 31

3.7 Analisis Ekonomi Tahap 2 ... 39

BAB 4 HEAT EXCHANGER NETWORK ... 44

DAFTAR TABEL

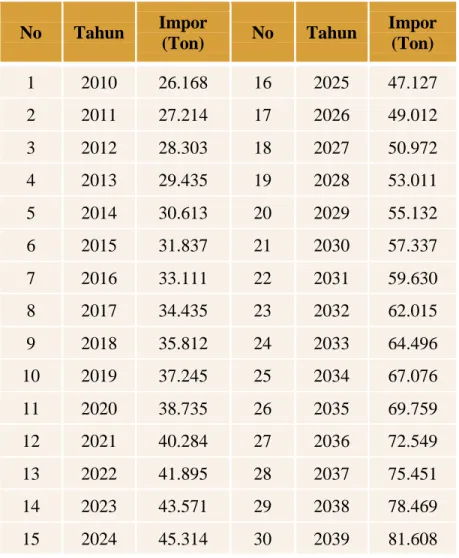

Tabel 1.1 Kebutuhan Impor Propilen Glikol di Indonesia Tahun 1994-2000 ...6

Tabel 1.2 Simulasi Kebutuhan Impor Propilen Glikol di Indonesia ...7

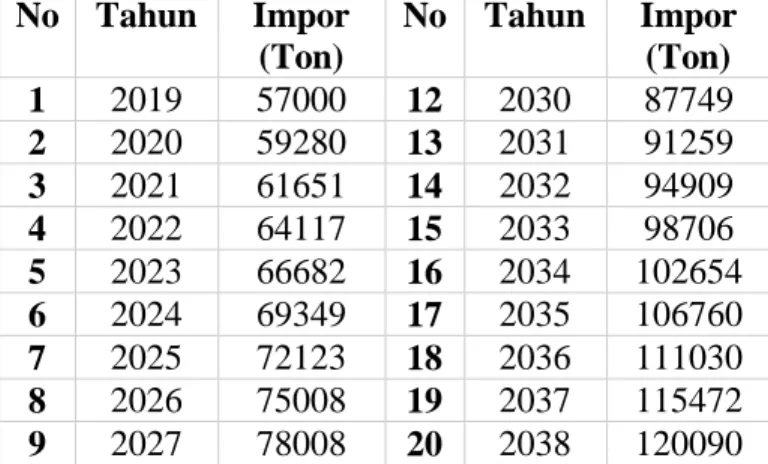

Tabel 1.3 Perkiraan Jumlah Produksi Pabrik propilen Glikol 20 Tahun ke Depan ...8

Tabel 1.4 Harga Crude Gliserol ... 11

Tabel 1.5 Kebutuhan Bahan Baku untuk 100% Kapasitas Produksi ... 12

Tabel 1.6 Harga Beli Propilen Glikol ... 12

Tabel 1.7 Produksi Propilen Glikol ... 13

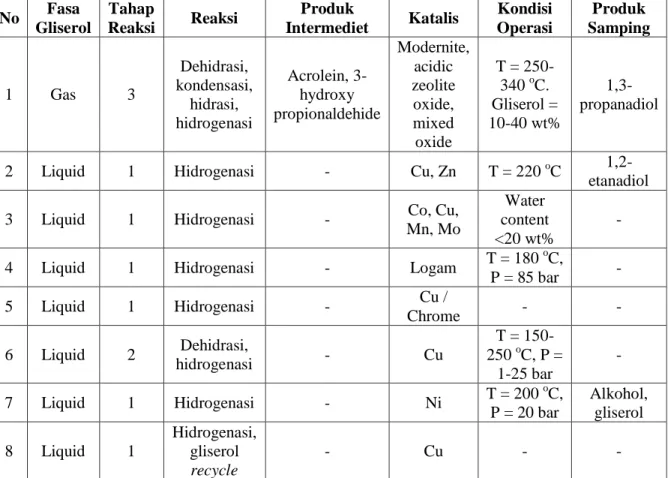

Tabel 2.1 Pemilihan Metode untuk Produksi Propilen Glikol ... 14

Tabel 3.1 Sifat Fisik dari Komponen-Komponen Umpan... 24

Tabel 3.2 Neraca Massa Overall ... 27

Tabel 3.3 Neraca massa Evaporator E-101 ... 28

Tabel 3.4 Neraca Massa Reaktor R-101 ... 29

Tabel 3.5 Neraca Massa Kolom Distilasi V-201 ... 29

Tabel 3.6 Neraca Massa Reaktor R-301 ... 29

Tabel 3.7 Neraca Massa Separator E-301 ... 29

Tabel 3.8 Neraca Massa Kolom Distilasi V-501 ... 30

Tabel 3.9 Neraca Energi ... 30

Tabel 3.10 Sizing Tangki TK-101 ... 31

Tabel 3.11 Sizing Tangki TK-102 ... 31

Tabel 3.12 Sizing Tangki TK-301 ... 31

Tabel 3.13 Sizing Tangki TK-501 ... 32

Tabel 3.14 Sizing Tangki TK-601 ... 32

Tabel 3.15 Sizing Vessel V-301... 32

Tabel 3.16 Sizing Separator E-103 ... 33

Tabel 3.17 Sizing Evaporator E-101 ... 33

Tabel 3.18 Sizing Kolom Distilasi V-201 ... 34

Tabel 3.19 Sizing Kolom Distilasi V-501 ... 35

Tabel 3.20 Sizing Reaktor R-101... 36

Tabel 3.21 Sizing Reaktor R-301... 37

Tabel 3.22 Sizing Pompa... 39

Tabel 3.23 Harga Peralatan Pabrik Propilen Glikol ... 41

Tabel 4.1 Fluida Dingin Pabrik ... 44

Tabel 4.2 Fluida Panas Pabrik ... 44

DAFTAR GAMBAR

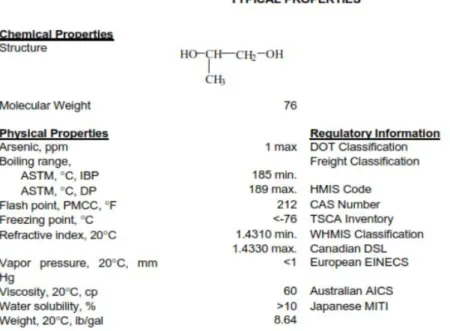

Gambar 1.0.1 Struktur Kimia Propilen Glikol ... 2

Gambar 1.2 Sifat-Sifat Fisik Propilen Glikol ... 3

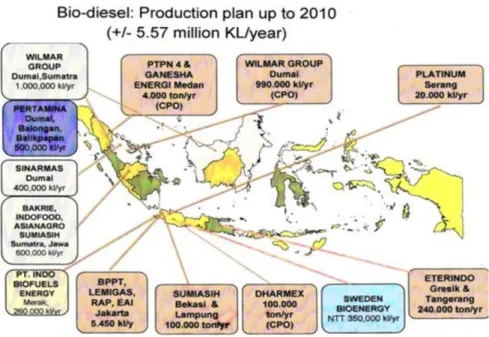

Gambar 1.3 Sebaran Industri Biodiesel di Indonesia ... 5

Gambar 1.4 Proyeksi Kebutuhan Propilen Glikol di Indonesia ... 8

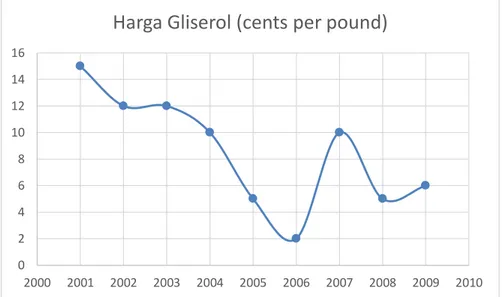

Gambar 1.5 Data Harga Gliserol Tahun 2001 hingga 2009 ... 11

Gambar 1.6 Data Harga Beli Propilen Glikol Tahun 2001 hingga 2009 ... 13

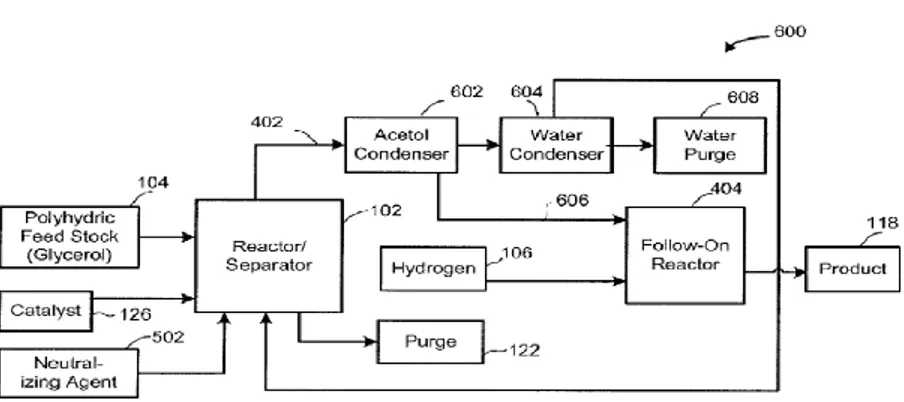

Gambar 2.1 Proses Produksi Propilen Glikol pada Paten US 2010/0204527 ... 15

Gambar 2.2 Proses Produksi Propilen Glikol pada Paten US 7943805B2 ... 15

Gambar 2.3 Reaksi pada Paten US 7943805 B2 ... 16

Gambar 2.4 Alternatif 2 Proses pada Paten US 7943805 B2 ... 16

Gambar 2.5 Alternatif 3 pada Paten US 7943805 B2... 17

Gambar 2.6 Proses Produksi Propilen Glikol pada Paten US 2010/0207971 A1 ... 17

Gambar 2.7 Proses Produksi Propilen Glikol pada Paten US 2010/0112335 A1 ... 18

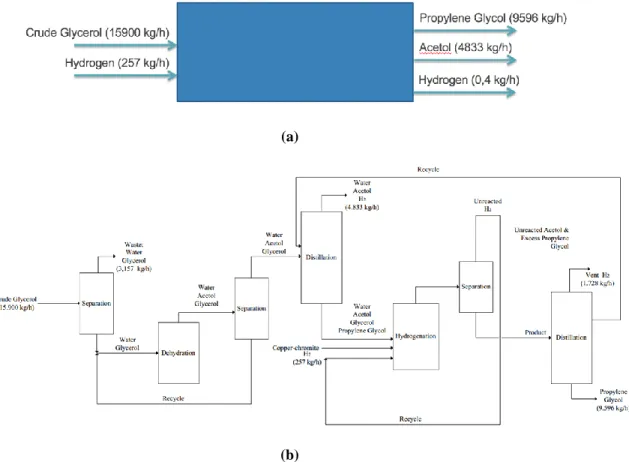

Gambar 3.1 Block Flow Diagram Pabrik Propilen Glikol ... 19

Gambar 3.2 Process Flow Diagram Pabrik Propilen Glikol ... 20

Gambar 3.3 Skema Konversi Gliserol menjadi Propilen Glikol Melalui Produk Intermediate Asetol ... 21

Gambar 3.4 Pengaruh Katalis pada Pembentukan Asetol dari Dehidrasi Gliserol ... 23

Gambar 3.5 Reaksi Hidrogenasi pada Pembentukan Propilen Glikol dari Asetol .... 25

Gambar 3.6 Variasi Suhu pada Reaksi Pembentukan Propilen Glikol... 25

Gambar 3.7 Variasi Tekanan pada Reaktor Hidrogenasi ... 26

Gambar 3.8 Perbandingan Katalis pada Reaksi Hidrogenasi Asetol menjadi Propilen Glikol... 26

Gambar 3.9 Grafik Estimasi CEPCI sampai dengan tahun 2019 ... 39

Gambar 4.1 Hot and Cold Composite Curve ... 45

Gambar 4.3 Keperluan Panas terhadap Perubahan Suhu ... 48 Gambar 4.4 Desain Pinch ... 50

BAB 1 PENDAHULUAN

1.1 Latar Belakang

Pertumbuhan industri di Indonesia dari tahun ke tahun cenderung mengalami peningkatan. Beberapa industri kimia yang dimaksud adalah industri makanan, farmasi, produk kimia, dan industri kosmetik. Seiring dengan peningkatan industri tersebut, maka kebutuhan bahan baku industri juga akan semakin meningkat. Salah satu dari industri yang memproduksi bahan kimia yang diperlukan oleh industri lain ada propilen glikol.

Propilen glikol (1,2-propadienol, 1,2-dihydroxypropane atau 1,2-propilen glikol) merupakan suatu senyawa organic yang banyak sekali digunakan dalam industri makanan, kosmetik dan farmasi. Bahan kimia ini digunakan dalam berbagai sector industri kimia, seperti:

Bahan pengawet maupun pelarut dalam industri makanan

Bahan pelembut atau pelembab dalam industri kosmetik

Formula obat dalam industri farmasi

Aditif yang berfungsi sebagai penstabil viskositas dan warna dalam industri cat.

Propilen glikol memiliki sifat toksisitas yang rendah dan sifat formulasi yang baik, sehingga propilen glikol seringkali digunakan sebagai bahan baku pada produk makanan, kosmetik dan obat-obatan. Selain merupakan antimikroba dan pengawet makanan yang efektif, propilen glikol dapat dimanfaatkan secara luas sebagai pelarut bahan organic dan dapat larut dengan sempurna dalam air. Propilen glikol merupakan pelarut penting untuk senyawa aromatic pada industri konsentrat perasa, dapat menghasilkan konsentrat perasa kualitas tinggi dengan biaya yang rendah (Huntsman, 2006). Propilen glikol juga dapat dijadikan sebagai wetting agent yang sempurna untuk natural gum dan dapat menjadi katalis dalam proses penyederhanaan persenyawaan sitrus dan emulsi perasa lainnya. Propilen glikol juga dapat digunakan untuk mengabsorbsi excess air pada obat, kosmetik, maupun produk makanan.

Propilen glikol taraf industri merupakan perantara penting pada produksi resin alkil untuk cat dan furnace. Kegunaan lain dari propilen glikol adalah sebagai pendingin untuk automobile dan truk bermesin diesel.

Kegunaan dari propilen glikol yang sangat banyak ini menyebabkan demand propilen glikol semakin meningkat dari tahun ke tahun. Peningkatan akan permintaan propilen glikol diproyeksikan sebesar 4% per tahun. Namun, hingga saat ini belum ada satu pun perusahaan Indonesia yang memproduksi propilen glikol, sehingga seluruh kebutuhan untuk industri dalam negri masih mengandalkan impor. Hal ini menyebabkan harga jual propilen glikol meningkat, sehingga pembuatan pabrik propilen glikol di Indonesia sangat diperlukan mengingat tingginya permintaan propilen glikol sebagai bahan baku pada industri farmasi, kosmetik dan makanan di Indonesia. Oleh karena itu, pembangunan pabrik propilen glikol sangat diperlukan. 1.2 Deskripsi Produk

Propilen glikol adalah cairan jenih, kental dan tidak berwarna yang memiliki sedikit bau, rasa yang pahit-manis, dan tekanan uap rendah. Nama IUPAC dari propilen glikol adalah 1,2-propanadiol, rumus kimianya adalah CH3CHOHCH2OH

dan nama komersil yang umum digunakan adalah Propylene Glycol Industrial (PGI) dan Propylene Glycol USP yang merupakan tingkatan propilen glikol untuk penggunaan industri. Struktur molekul propilen glikol dapat digambarkan sebagai berikut:

Gambar 1.0.1 Struktur Kimia Propilen Glikol

Gambar 1.2 Sifat-Sifat Fisik Propilen Glikol

(Sumber: Huntsman, 2006)

Bahan utama dari pembuatan propilen glikol pada pabrik ini adalah gliserol. Gliserol merupakan produk samping yang tidak digunakan dari industri biodiesel dana mudah didapatkan. Karena kemudahan untuk mendapatkannya inilah, maka gliserol banyak digunakan sebagai bahan baku dalam pembuatan propilen glikol. Industri biodiesel yang menghasilkan gliserol ini juga merupakan industri yang sedang berkembang di Indonesia, sehingga pasokan gliserol sebagai bahan baku pembuatan propilen glikol juga mudah didapatkan dari tahun ke tahun.

Propilen glikol yang diprooduksi harus memenuhi persyaratan dari US Food,

Drug, and Cosmetic Act. Propilen glikol terdaftar sebagai tambahan untuk makanan

tertentu, dan secara umum digolongkan aman. Selain itu, propilen glikol memenuhi persyaratan Food Chemicals Codex dan spesifikasi US Pharmacopeia XXII.

Secara kimiawi, keberadaan gugus hidroksil sekunder membedakan propilen glikol dari etilen glikol, yang memiliki dua gugus hidroksil primer. Fungsionalitas alkohol primer dan sekunder memiliki reaktivitas berbeda. Salah satu aplikasi komersil propilen glikol yang paling penting adalah bahwa propilen glikol digunakan pada pembuatan polyester dari reaksi dengan asam dibasic atau polybasic. Propilen glikol bermutu industri merupakan perantara penting pada pada produksi alkyl resin

untuk cat dan pernis. Propilen glikol digunakan untuk memproduksi unsaturated

polyester resin untuk berbagai kegunaan, seperti pelapis gel, laminasi untuk

konstruksi kapal, dan pelapis keramik buatan. Propilen glikol juga digunakan sebagai pelarut dan plasticizer pada tinta cetak, pengawet pada karangan bunga, dan stabilizer pada fluida hidraulik. Propilen glikol juga digunakan pada pendingin untuk automobil dan truk bermesin diesel. Semua aplikasi penukar kalor memerlukan aditif inhibitor korosi dan dirancang untuk rentang suhu operasi serta tipe material konstruksi yang spesifik. Operasi pada suhu rendah tanpa membekukan dan suhu tinggi tanpa tekanan berlebih adalah fitur utama sistem ini.

Seluruh produksi komersial propilen glikol dijalankan pada tekanan tinggi, suhu tinggi, dan terjadi proses hidrolisis katalitik propylene oxide. Distribusi produk pada proses ini pada umumnya adalah 90% propilen glikol dan 10% produk sampingan. Suhu reaktor hidrasi adalah 120-190oC pada tekanan yang mencapai 21,7 bar. Setelah reaksi, air berlebih dipisahkan dengan drying tower, sedangkan glikol dimurnikan dengan high vacuum distillation.

Perusahaan produsen propilen glikol di USA diantaranya adalah Arco, Dow, Eastman, Olin, dan Texaco dengan rata-rata penjualan mencapai US$0,94/kg.

1.3 Bahan Baku

Gliserol pada pabrik produksi propilen glikol didapatkan dari industri biodiesel, yang kebutuhannya terus naik setiap tahu. Proyeksi kenaikan kebutuhan biodiesel di Indonesia diperkirakan sekitar 5% tiap tahunnya. Diperkirakan pada tahun produksi pabrik ini yaitu tahun 2019, supply gliserol diperkirakan sebesar 2,3 juta ton per tahun. Sehingga, dengan pertumbuhan propilen glikol sebesat 4%, diperkirakan pabrik ini akan tetap mendapat supply yang cukup untuk memenuhi pertumbuhan produksi.

Gambar 1.3 Sebaran Industri Biodiesel di Indonesia

(Sumber: http://www.egnret.ewg.apec.org/Archive/me_indonesia.html)

Dengan produksi biodiesel di Indonesia yang mencapai 5,5 juta kiloliter per tahun, atau senilai dengan 4,67 juta ton per tahun, maka akan dihasilkan 520.000 ton gliserol per tahunnya. Diperkirakan pabrik propilen glikol yang berlokasi di daerah Cilegon ini akan mendapatkan suplai gliserol dari pabrik biodiesel di sekitarnya. Diperkirakan crude gliserol akan didapatkan dari:

PT Indo Biofuels Energy, Cilegon

Asianagro Sumiasih, Sumatera

Sumiasih Bekasi

Sweden Bioenergi

Wilmar Group

Gliserol dari produksi biodiesel masih terkontaminasi berbagai kontaminan seperti air, monogliserida, digliserida, garam, sabun, residu katalis dan beberapa residu ester. Komposisi crude gliserol yang didapatkan dari byproduct biodiesel adalah sebagai berikut:

Crude glycerol, 70 to 88 wt%

Methanol, <1 wt%

Air, <5 to 15 wt%

Asam lemak bebas, <1 to 5 wt%

Monoglisedia / digliserida / trigliserida / metil ester / senyawa organik lain, <1 to 5 wt%

pH 6 hingga 8

Setelah produk dinetralkan pH-nya yang basa, crude glycerol dimurnikan menggunakan dua cara; melewati kolom adsorpsi dengan menggunakan adsorben yang dipakai adalah karbon aktif, dan distilasi vakum (distilasi molekular) karena tingkat pemurnian gliserol jauh lebih tinggi dan mencapai hampir ke tingkat penggunaan dalam industri farmasi

1.4 Kapasitas Produksi

Data kebutuhan impor propilen glikol di Indonesia ditunjukkan pada tabel 1.1

Tabel 1.1 Kebutuhan Impor Propilen Glikol di Indonesia Tahun 1994-2000

(Sumber: Badan Pusat Statistik Indonesia, 2003)

No Tahun Impor (Ton)

1 1994 10.848 2 1995 11.503 3 1996 13.810 4 1997 13.716 5 1998 6.238 6 1999 10.514 7 2000 17.678

Berdasarkan indeks pertumbuhan demand propilen glikol, dapat diketahui bahwa pertumbuhan yang akan terjadi rata-rata 4% setiap tahunnya. Oleh karena itu, untuk mendapatkan kapasitas pabrik maka akan dihitung melalui simulasi proyeksi demand. Untuk itu, dalam proyek ini ekspektasi umur pabrik adalah 20 tahun sejak pabrik mulai beroperasi pada tahun 2019.

Tabel 1.2 Simulasi Kebutuhan Impor Propilen Glikol di Indonesia No Tahun Impor (Ton) No Tahun Impor (Ton) 1 2010 26.168 16 2025 47.127 2 2011 27.214 17 2026 49.012 3 2012 28.303 18 2027 50.972 4 2013 29.435 19 2028 53.011 5 2014 30.613 20 2029 55.132 6 2015 31.837 21 2030 57.337 7 2016 33.111 22 2031 59.630 8 2017 34.435 23 2032 62.015 9 2018 35.812 24 2033 64.496 10 2019 37.245 25 2034 67.076 11 2020 38.735 26 2035 69.759 12 2021 40.284 27 2036 72.549 13 2022 41.895 28 2037 75.451 14 2023 43.571 29 2038 78.469 15 2024 45.314 30 2039 81.608

Gambar 1.4 Proyeksi Kebutuhan Propilen Glikol di Indonesia

Jika diambil rata-rata dari waktu pabrik beroperasi yaitu 2019-2039, maka didapat kapasitas produksi target sekitar 56.000 ton/tahun pada 2019 saat pabrik mulai beroperasi. Dibandingkan dengan kebutuhan impor pada tahun 2019 yaitu sekitar 37.000 ton/tahun, maka didapatkan surplus sekitar 19.000 ton/tahun. Untuk mengantisipasi umur pabrik yang memcapai 20 tahun, maka kapasitas produksi awal yaitu 56.000 ton/tahun disimulasikan dengan pertumbuhan % juga. Maka, didapatkan kapasitas pabrik yang aman untuk memenuhi permintaan pasar Indonesia serta mengatasi kebutuhan impor untuk jangka waktu 20 tahun tanpa modifikasi alat-alat yang digunakan secara signifikan.

Tabel 1.3 Perkiraan Jumlah Produksi Pabrik propilen Glikol 20 Tahun ke Depan No Tahun Impor (Ton) No Tahun Impor (Ton) 1 2019 57000 12 2030 87749 2 2020 59280 13 2031 91259 3 2021 61651 14 2032 94909 4 2022 64117 15 2033 98706 5 2023 66682 16 2034 102654 6 2024 69349 17 2035 106760 7 2025 72123 18 2036 111030 8 2026 75008 19 2037 115472 9 2027 78008 20 2038 120090 0 10000 20000 30000 40000 50000 60000 70000 80000 90000 2005 2010 2015 2020 2025 2030 2035 2040 2045 K e b u tu h an Prop ile n G lik o l (rib u to n /t ah u n ) Tahun

10 2028 81129 21 2039 124894 11 2029 84374

1.5 Lokasi Pabrik

Terdapat beberapa hal yang harus dipertimbangkan dalam menentukan lokasi pabrik, agar secara teknis dan ekonomis pabrik yang dirancang akan menguntungkan bagi pihak pengelola. Beberapa poin yang harus dipertimbangkan dalam pemilihan lokasi pabrik adalah:

a. Memiliki jalur akomodasi yang lancar, sehingga mudah diakses untuk kebutuhan transportasi.

b. Pabrik berletak di suatu area industri, dimana lahan luas dan siap digunakan. Hal ini akan memudahkan pabrik untuk mendapatkan izin beroperasi, dan proses negosiasi dan kompetisi menjadi mudah karena terdapat pabrik-pabrik lain di sekitarnya.

c. Lokasi dekat dengan terminal/pelabuhan/bandara untuk keperluan transportasi.

d. Pabrik dekat dengan sumber bahan baku.

e. Lokasi pabrik memiliki prospek pasar yang baik, sehingga dapat dengan mudah ditemukan oleh konsumen dan sebaliknya.

f. Tenaga kerja.

g. Ketersediaan utilitas (listrik, air).

Dari beberapa pertimbangan di atas, maka dipilih Krakatau Industrial Estate Cilegon sebagai lokasi pabrik propilen glikol ini. Beberapa alasan dipilihnya KIEC sebagai lokasi dibangunnya pabrik ini adalah:

a. Lokasi ini memiliki akses transportasi yang mudah. Cilegon dekat dengan Pelabuhan Merak, Banten, untuk keperluan distribusi produk, sementara untuk keperluan suplai bahan baku telah didapatkan dari sekitar lokasi pabrik. b. Lokasi pabrik dekat dengan sumber bahan baku, dimana untuk pabrik ini

bahan baku H2 didapatkan dari PT Air Liquide Indonesia melalui pipeline,

dan gliserol didapatkan dari PT Indo Biofuels Energy yang berlokasi di Merak dan PT Sumiasih yang berlokasi di Bekasi.

c. Lokasi pabrik di Cilegon akan mempermudah pemasaran baik untuk industri dalam negeri maupun luar negeri, karena kota Cilegon dapat diakses oleh jalan tol Merak- Jakarta. Hal ini mempermudah mobilisasi bahan baku maupun produk. Untuk keperluan mobilisasi jarak jauh dapat dibuat pos-pos relay di kota-kota besar seperti di Jakarta yang mempunyai fasilitas transportasi yang lengkap, diantaranya jalur kereta api, jalan darat, pelabuhan udara, dan pelabuhan laut yang memadai untuk pemasaran di luar pulau maupun untuk ekspor.

d. Cilegon merupakan kawasan industri yang luas, sehingga masih memungkinkan untuk memperluas area pabrik jika pihak pengelola memutuskan untuk melakukan ekspansi.

e. Harga lahan. Lahan industri ini telah memiliki harga yang relatif lebih murah karena berlokasi di pinggiran kota, namun tetap berada di pusat kawasan industri yaitu KIEC.

1.6 Analisis Ekonomi Tahap I

Analisis ekonomi yang dibahas pada bab pertama ini adalah analisis ekonomi secara garis besar, yaitu harga raw material dan harga penjualan produk propilen glikol. Sedangkan, untuk analisis ekonomi secara lebih jauh dimana menggunakan harga alat dan tenaga kerja akan dibahas di Bab 3.

1.6.1 Harga Raw Material

Gliserol untuk produksi pabrik ini didapatkan dari pabrik biodiesel karena merupakan produk samping dari produksi biodiesel. Saat ini, harga pasar gliserol ditentukan dari banyaknya supply & demand. Produksi biodiesel yang semakin meningkat juga menjadikan ketersediaan gliserol semakin banyak sehingga nilai jual gliserol menurun.

Tabel 1.4 Harga Crude Gliserol

(Sumber: Omni Tech, 2010)

Tahun Harga (cents $ per pound) 2001 15 2002 12 2003 12 2004 10 2005 5 2006 2 2007 10 2008 5 2009 6

Dari data harga gliserol yang didapatkan di atas, maka dapat dibuat suatu plot penurunan / kenaikan harga gliserol

Gambar 1.5 Data Harga Gliserol Tahun 2001 hingga 2009

Berdasarkan data dan grafik tersebut, didapatkan rata-rata kenaikan/penurunan harga gliserol sebesar 4 cents/pound. Hasil tersebut merupakan rata-rata dari nilai kenaikan yang fluktuatif, sehingga untuk tahun 2011, diperkirakan harga gliserol sebesar 10 cents per pound atau $ 0,2/kg. Sedangkan, kebutuhan gliserol pabrik propilen glikol ini sebesar 126.000 ton/tahun sehingga setiap tahunnya pabrik ini menghabiskan biaya untuk pembelian gliserol sebagai bahan baku sebesar $25,2 juta. 0 2 4 6 8 10 12 14 16 2000 2001 2002 2003 2004 2005 2006 2007 2008 2009 2010

Gas hidrogen merupakan bahan baku kedua, yang digunakan pada reaktor hidrogenasi untuk merubah asetol menjadi propilen glikol sebagai produk akhir dari proses produksi ini. Pada pabrik propilen glikol ini, jumlah gas hidrogen yang diperlukan adalah sekitar 2000 ton/tahun, dan harga gas hidrogen di pasaran adalah sekitar Rp 1.139 per m3. Sehingga, perkiraan biaya yang dikeluarkan adalah sebesar $3,02 juta/tahun.

Tabel 1.5 Kebutuhan Bahan Baku untuk 100% Kapasitas Produksi RAW MATERIAL No Material Qtty (kg/h) Annual (ton) Harga/kg Total ($1000) 1 Crude Glycerol 15.896 125893 $0,20 $25.178 2 Hidrogen 256 2031 $1,49 $3.020

1.6.2 Harga Jual Produk

Propilen glikol merupakan produk yang dihasilkan pada perancangan pabrik kali ini. Berdasarkan data demand, perkiraan jumlah produksi propilen glikol yang dihasilkan adalah sebesar 76.000 ton/tahun.

Tabel 1.6 Harga Beli Propilen Glikol

Tahun Harga (cents $ per pound) 2001 39 2002 40 2003 45 2004 60 2005 77 2006 79 2007 78 2008 99 2009 60

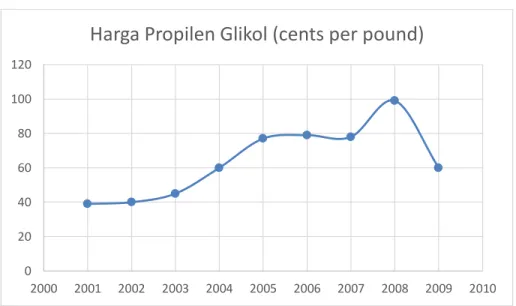

Dari data tersebut, dapat dibuat suatu grafik mengenai harga beli propilen glikol untuk menentukan harga jual dan jumlah pemasukan yang didapat dari penjualan propilen glikol.

Gambar 1.6 Data Harga Beli Propilen Glikol Tahun 2001 hingga 2009

Nilai beli propilen glikol tersebut digunakan untuk menentukan nilai jual propilen glikol di pasar, dan pendapatan yang akan diperoleh dari seluruh penjualan propilen glikol tersebut. Untuk mendapatkan perkiraan nilai jual propilen glikol di tahun 2010 dan selanjutnya dilakukan rata-rata terhadap kenaikan maupun penurunan harga beli propilen glikol tersebut. Berdasarkan perhitungan, diperoleh rata-rata perubahan harga dari propilen glikol adalah sebesar 13 cents/pound, sehingga untuk tahun 2010 diperkirakan nilai jual propilen glikol adalah 75 cents per pound.

Tabel 1.7 Produksi Propilen Glikol Produksi Propilen Glikol

Tahun Kapasitas Income

12 50% $53.280.264 3 70% $74.592.370 3-20 90% $96.904.475 0 20 40 60 80 100 120 2000 2001 2002 2003 2004 2005 2006 2007 2008 2009 2010

BAB 2

STUDI LITERATUR

2.1 Metode Produksi Propilen Glikol dari Gliserol

Terdapat beberapa jalur untuk memproduksi propilen glikol dari bahan baku gliserol, namun reaksi utama untuk mengkonversi gliserol tersebut adalah dengan proses hidrogenasi dengan menggunakan katalis logam. Namun, konversi gliserol secara langsung ddengan reaksi hidrogenasi menghasilkan beberapa produk samping seperti etilen glikol yang memiliki titik didih mendekati titik didih propilen glikol. Maka, dapat dipilih reaksi lain yang memiliki selektivitas lebih tingga pada produk utama propilen glikol dan selektivitas yang lebih rendah untuk produk sampingnya.

Tabel 2.1 Pemilihan Metode untuk Produksi Propilen Glikol

No Fasa Gliserol Tahap Reaksi Reaksi Produk Intermediet Katalis Kondisi Operasi Produk Samping 1 Gas 3 Dehidrasi, kondensasi, hidrasi, hidrogenasi Acrolein, 3-hydroxy propionaldehide Modernite, acidic zeolite oxide, mixed oxide T = 250-340 oC. Gliserol = 10-40 wt% 1,3-propanadiol

2 Liquid 1 Hidrogenasi - Cu, Zn T = 220 oC 1,2-etanadiol

3 Liquid 1 Hidrogenasi - Co, Cu,

Mn, Mo

Water content <20 wt%

-

4 Liquid 1 Hidrogenasi - Logam T = 180

o C, P = 85 bar - 5 Liquid 1 Hidrogenasi - Cu / Chrome - - 6 Liquid 2 Dehidrasi, hidrogenasi - Cu T = 150-250 oC, P = 1-25 bar - 7 Liquid 1 Hidrogenasi - Ni T = 200 o C, P = 20 bar Alkohol, gliserol 8 Liquid 1 Hidrogenasi, gliserol recycle - Cu - -

Untuk memilih metode konversi gliserol menjadi propilen glikol, diperlukan paten-paten dan license yang sudah ada. Paten untuk metode konversi ini antara lain:

a. US 2010/0204527 (Tuck, 2010)

Pada paten ini terdapat 3 tahap reaksi konversi gliserol menjadi propilen glikol, sehingga yield yang dihasilkan tinggi. Ketiga reaktor ini merupakan reaktor hidrogenolisis dimana reaktor tersebut langsung mengkonversi gliserol menjadi propilen glikol.

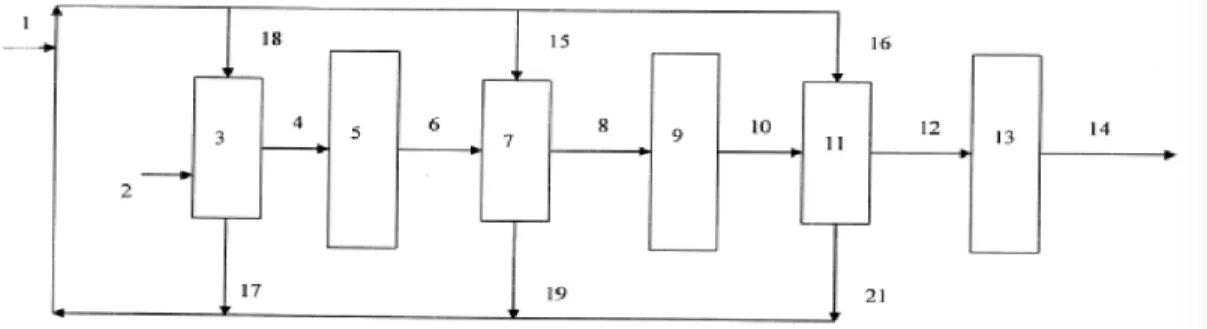

Gambar 2.1 Proses Produksi Propilen Glikol pada Paten US 2010/0204527

(Sumber: Tuck, 2010)

Stream 1: inlet gliserol

Stream 14: produk propilen glikol

Unit 5, 9 dan 13: reaktor hidrogenolisis

Unit 3, 7 dan 11: evaporator untuk memisahkan gliserol yang tidak bereaksi dengan produk propilen glikol

b. US 7943805 B2 (Suppes et al., 2011)

Pada paten ini, terdapat 3 alternatif dalam mengubah gliserol menjadi propilen glikol.

Alternatif 1

Gambar 2.2 Proses Produksi Propilen Glikol pada Paten US 7943805B2

dengan reaksi,

Gambar 2.3 Reaksi pada Paten US 7943805 B2

(Sumber: Suppes at al., 2011)

Alternatif 2

Pada alternatif ini, digunakan 2 reaktor untuk menghasilkan produk intermediate yaitu asetol, dan gliserol yang tidak bereaksi di purge.

Gambar 2.4 Alternatif 2 Proses pada Paten US 7943805 B2

(Sumber: Suppes et al., 2011)

Pada metode ini, hidrogen yang tidak bereaksi di recycle kembali menjadi reaktan pada reaktor 2.

Gambar 2.5 Alternatif 3 pada Paten US 7943805 B2

(Sumber: Suppes et al., 2011)

Pada alternatif 3, gliserol yang tidak bereaksi di recycle pada reaktor 1. c. US 2010/0207971 A1 (Nason, 2010)

Pada paten ini, digunakan 1 reaktor untuk mengkonversi gliserol menjadi propilen glikol.

Gambar 2.6 Proses Produksi Propilen Glikol pada Paten US 2010/0207971 A1

(Sumber: Nason, 2010)

d. US 2011/0112335 A1 (Godavarthy et al., 2011)

Pada paten ini, konversi gliserol menjadi propilen glikol dilakukan dengan 1 tahap reaksi. Untuk menghasilkan propilen glikol yang murni, digunakan metode separasi bertahap.

Gambar 2.7 Proses Produksi Propilen Glikol pada Paten US 2010/0112335 A1

(Sumber: Godavarthy et al., 2011)

Keterangan:

Stream 1: gliserol; stream 2: gas hidrogen. Sebagian reaktan dicampurkan terlebih dahulu sebelum masuk reaktor hidrogenolisis.

Kondisi operasi unit separasi biasanya dilakukan pada kondisi di bawah 1 atm, yaitu 30-250 mmHg. Pada kondisi ini, gliserol yang tidak bereaksi akan ditemukan pada fasa cair, dan propilen glikol yang sudah murni pada fasa uap. Suhu tertinggi pada proses separasi ini adalah 330 oF.

2.2 Pemilihan Metode

Berdasarkan beberapa alternatif metode tersebut, dipilih penggabungan alternatif 2 dan alternatif 3 dari metode b. Sehingga, dengan metode ini digunakan 2 kali tahapan reaksi; dehidrasi dan hidrogenasi untuk meningkatkan yield propilen glikol. Selain itu, digunakan juga proses separasi untuk setiap tahapan proses untuk memaksimalkan konversi. Modifikasi yang dilakukan di perancangan pabrik ini adalah dengan menggunakan 2 reaktor serta menggunakan heat exchanger network untuk mengurangi kebutuhan utilitas. Pertimbangan ini pada dasarnya didasarkan pada pengadaan green industry dengan mengurangi konsumsi bahan bakar.

BAB 3

INPUT OUTPUT STRUCTURE

3.1 Block Flow Diagram

(a)

(b)

3.2 Process Flow Diagram

3.3 Deskripsi Proses

Berdasarkan beberapa pilihan proses yang tersedia, pabrik ini menggunakan 2 reaktor sebagai unit utama; reaktor dehidrasi untuk konversi gliserol membentuk asetol dan reaktor hidrogenasi untuk mengkonversi asetol menjadi propilen glikol. 3.3.1 Evaporator (E-101)

Tujuan dari penggunaan evaporator pada proses ini adalah untuk mengevaporasi air yang terkandung pada crude gliserol, sehingga gliserol yang diproses menjadi lebih murni. Pertimbangan penggunaan evaporator dibanding alat lain adalah karena perbedaan titik didih antara air dengan gliserol cukup tinggi, yaitu 100 oC untuk air dan 290 oC untuk gliserol pada 1 atm.

Konsentrasi yang digunakan pada konversi gliserol menjadi asetol adalah 95 wt%, yang setara dengan 78,8% mol gliserol dalam campuran. Pemurnian gliserol biasanya dilakukan dengan vacuum flash separation. Kondisi vakum ini digunakan untuk mendapatkan >99% kemurnian gliserol. Pada pabrik ini, pemurnian dapat dilakukan pada kondisi atmosferik dengan kemurnian sampai dengan 90%, dengan komposisi masukan 18% massa air.

3.3.2 Reaktor Dehidrasi (R-101)

Proses ini terbagi menjadi dua tahap reaksi, yaitu dehidrasi gliserol menjadi asetol dan reaksi hidrogenasi antara asetol dengan hidrogen yang membentuk produk utama yaitu propilen glikol.

Gambar 3.3 Skema Konversi Gliserol menjadi Propilen Glikol Melalui Produk Intermediate Asetol

(Sumber: Dasari, 2006)

Reaksi dehidrasi ini merupakan reaksi pelepasan molekul H2O dari senyawa.

Reaksi dehidrasi merupakan reaksi reversible dimana reaksi sebaliknya adalah reaksi hidrasi yaitu penambahan molekul H2O pada senyawa. Karena reaksi tersebut

reversible, maka konversi tertinggi yang dapat dicapai adalah konversi kesetimbangan (Fogler, 2006).

Reaksi yang terjadi pada reaktor ini adalah reaksi endotermis, hal ini dikarenakan pemutusan ikatan antara gugu hidroksil serta ikatan antara atom hidrogen dengan atom karbon membutuhkan energi. Dari hasil perhitungan entalpi reaksi pembentukan asetol menggunakan data entalpi pembentukan pada Perry’s

Chemical Engineers’ Handbook, diperoleh 197,17 kJ/mol. Karena reaksi endoterm,

maka diperlukan penambahan panas untuk menjaga kesetimbangan reaksi pada reaktor, sehingga reaktor yang digunakan adalah reaktor non isothermal

Dehidrasi gliserol menjadi asetol terjadi dengan menggunakan katalis logam. Katalis yang digunakan pada proses ini adalah copper chromite atau Cu/Cr [(CuO)x.(Cr2O3)y]. Katalis ini berbentuk pellet silindris dengan diameter 3,3 mm.

Katalis tersebut dipilih karena merupakan katalis heterogen yang baik untuk reaksi hidrogenasi dan mudah dipisahkan dari produk, sheingga tidak terbawa aliran produk, dan dapat direaksikan kembali, serta katalis ini mudah diperoleh secara komersil. Pada kelas katalis yang digunakan, komposisi tembaha dalam CuO dan krom dalam Cr2O3 adalah 40-60 wt% tembaga dan 40-50 wt% krom (Suppes, 2010). Katalis

tembaga meningkatkan aktivitas intrinsic katalis, namun tembaga cenderung mengeras sehingga menyebabkan katalis memiliki luas permukaan yang rendah, sehingga katalis tembaga dicampurkan dengan krom sebagai stabilizer untuk mencegah pengerasan sehingga aktivitas katalis dapat dijaga tinggi.

Katalis yang digunakan 5% karena selektivitasnya paling tinggi, mencapai 90,62% dari konversi 90,96% (Suppes et al., 2011). Semakin rendah loading katalis, semakin rendah selektivitas dari asetol dan semakin besar residu.

Gambar 3.4 Pengaruh Katalis pada Pembentukan Asetol dari Dehidrasi Gliserol

Data literatur yang diperoleh menunjukkan bahwa semakin banyak kandungan air, maka semakin sedikit jumlah residu yang terbentuk, namun konversi relatif semakin rendah dan kemungkinan asetol terbanyak yang dapat diperoleh berkurang. Pembentukan asetol di distilat lebih banyak pada reaksi dengan kandungan air tertentu dibandingkan reaksi tanpa kandungan air (Suppes et al., 2011). Hal ini disebabkan adanya kandungan air pada kondisi feed reaktor mencegah terjadinya polimerisasi, sehingga pada penentuan kondisi umpan reaktor digunakan kandungan air dari umpan sebesar 10%.

Pada reaktor ini, umpan yang masuk adalah campuran gliserol dengan air. Gliserol akan memiliki kemurnian 95 wt%. Kandungan air pada aliran umpan reaktor untuk mencegah reaksi polimerisasi yang terjadi pada gliserol, sehingga setidaknya ada 5% berat air yang dapat mencegah terbentuknya reaksi polimerisasi.

Gliserol yang tidak bereaksi direcycle kembali ke reaktor, karena masih banyak gliserol yang tidak bereaksi dan pemisahan antara gliserol dengan asetol dan air relatif mudah. Selain itu, jika banyak gliserol yang terbawa ke proses berikutnya akan mengganggu proses karena purifikasi propilen glikol akan menjadi sulit.

3.3.3 Kondenser (E-102)

Tujuan digunakannya condenser adalah untuk memisahkan gliserol dari campuran air dan asetol. Pemilihan kondensor didasarkan pada produk dari reaktor hidrogenasi merupakan fasa gas. Di samping itu, gliserol memiliki titik didih yang jauh lebih tinggi dibandingkan air dan asetol Maka, dengan kondensasi sebagian besar dari gliserol dapat direcovery dan dikembalikan ke reaktor.

3.3.4 Kolom Distilasi (V-201)

Tujuan dari digunakannya kolom distilasi adalah untuk mengurangi kandungan air di dalam asetol. Kolom distilasi digunakan karena masukan pada reaktor hidrogenasi memerlukan umpan dengan kemurnian asetol yang tinggi (mencapai 96% asetol), sehingga komponen yang ingin dipisahkan adalah asetol, air, dan gliserol. Sebelum digunakan recycle masukan kolom ini hanya 2 komponen, yaitu ait dan asetol dengan sifat fisik:

Tabel 3.1 Sifat Fisik dari Komponen-Komponen Umpan

Rumus Kimia Asetol Air Gliserol

C3H6O2 H2O C3H5(OH)3

Mr 74 18 92

Densitas (g/mL 1,08 1 1,26

Titik didih (oC

pada 1 atm) 145,6 100 290

3.3.5 Reaktor Hidrogenasi (R-301)

Pada produksi propilen glikol dengan bahan baku gliserol, terdapat dua reaksi utama yaitu reaksi dehidrasi dan reaksi hidrogenasi. Asetol merupakan produk intermediate yang digasilkan dari reaksi dehidrasi, dan untuk mengubah asetol menjadi propilen glikol dibutuhkan suatu reaksi asetol dengan hidrogen (hidrogenasi). Reaksi hidrogenasi asetol dan hidrogen adalah reaksi reversible, karena senyawa-senyawa yang bereaksi adalah senyawa organik. Beberapa faktor yang dipertimbangkan dalam proses yang terjadi pada reaktor hidrogenasi adalah suhu dan tekanan operasi, jumlah kandungan air (water content), konversi, selektivitas, pemilihan katalis, suhu reduksi katalis, serta jumlah katalis yang diperlukan.

Pada reaktor terjadi reaksi antara asetol dan hidrogen dengan katalis tembaga-krom. Aktivasi dari katalis dan reaksi hidrogenasi memakan waktu sekitar 4 jam, sehingga proses pada reaktor hidrogenasi terjadi semi-batch dengan masukan umpan pada reaktor dilakukan secara kontinu dan keluaran reaktor dilakukan secara batch.

Gambar 3.5 Reaksi Hidrogenasi pada Pembentukan Propilen Glikol dari Asetol

(Sumber: C. Montassier, 1988)

Peningkatan suhu reaksi menyebabkan nilai konversi bertambah. Nilai yield dan selektivitas maksimum didapatkan pada suhu reaksi 200 oC.

Gambar 3.6 Variasi Suhu pada Reaksi Pembentukan Propilen Glikol

(Sumber: Dasar, 2006)

Pada suhu 200 oC, produk propilen glikol akan terdegradasi menjadi alcohol tingkat rendah. Oleh karena itu, suhu reaksi pada reaktor hidrogenasi dibuat agar berada pada keadaan isothermal 200 oC, sehingga reaksi terjadi secara steady state.

Tekanan operasi yang dipilih tidak bisa terlalu tinggi, karena akan membuat biaya operasional menjadi bertambah, sehingga dipilih tekanan operasi 200 psi. Pada suhu 200 oC, tekanan yang dipilih terbaik agar reaksi dapat berjalan dengan baik dan menghasilkan nilai yield dan selektivitas yang tinggi adalah:

Gambar 3.7 Variasi Tekanan pada Reaktor Hidrogenasi

(Sumber: Dasari, 2006)

Pemilihan katalis yang tepat juga menentukan seberapa besar konversi, yield, dan selektivitas yang dihasilkan oleh reaktor. Daftar katalis yang dapat digunakan adalah sebagai berikut:

Gambar 3.8 Perbandingan Katalis pada Reaksi Hidrogenasi Asetol menjadi Propilen Glikol

(Sumber: Dasari, 2006)

Tembaga-krom dipilih sebagai katalis; konversi yang didapatkan dengan menggunakan katalis tembaga-krom lebih tinggi dibanding yang lain. Selektivitas tembaga-krom terhadap propilen glikol juga tinggi sehingga produk yang dihasilkan juga lebih banyak.

3.3.6 Kondenser (V-301)

Tujuan digunakannya kondenser adalah untuk merecovery gas hidrogen yang tidak bereaksi. Penentuan kondisi operasi dilakukan dengan menentukan fraksi mol gas hidrogen pada fasa cairnya. Dengan melakukan kondensasi saja, gas hidrogen sidah dapat direcovery karena perbedaan tekanan uapnya yang sangat tinggi. Fraksi mol hidrogen pada fasa cair yang diinginkan hanya 0,1%, sangat sedikit hidrogen yang terlarut pada zat cair atau tidak direcovery. Maka didapatkan suhu 60 oC pada tekanan 1.300 kPa.

3.3.7 Kolom Distilasi (V-501)

Pada proses ini, kolom distilasi digunakan untuk memurnikan produk propilen glikol yangs udah terbentuk hingga di kondisi 99,5% propilen glikol. Nilai ini merupakan spesifikasi industrial grade dari propilen glikol. Pada purifikasi produk propilen glikol, biasa digunakan distilasi vakum, dimana kondisi vakum pada pemisahan asetol, air, dan propilen glikol adalah pada 30-250 mmHg, 280-290 oF, dan temperatur bottom 330-350 oF.

Digunakan kondenser parsial pada kolom distilasi ini karena bubble point distilat pada 49 oC > 215 psi. Nilai bubble pressure yang sangat tinggi pada suhu 49 oC disebabkan karena adanya gas hidrogen, meskipun dalam jumlah yang sangat kecil. 3.4 Neraca Massa dan Energi

3.4.1 Neraca Massa 1. Overall

Tabel 3.2 Neraca Massa Overall

Stream Masuk (kg/h) Keluar (kg/h)

Gliserol 13.034,4 0 0 0 124,1 5,9 Air 2861,2 0 949,5 5,6 4.429,6 0,2 Asetol 0 0 639,2 1,9 278,7 41,3 Propilen Glikol 0 0 102,4 2,2 0 9.562, 8 Hidrogen 0 256,4 0 0,1 0 0 Total (ton/h) 16,1 16,1

Produk utama yang berupa propilen glikol sebesar 9609 kg/h. Berdasarkan data di atas, dapat dihitung efisiensi produk utama terhadap total umpan, hasilnya adalah sebagai berikut:

Produk propilen glikol = 59,5%

Waste = 40,5%

Tingginya porsi untuk waste ini diakibatkan karena feed berupa crude gliserol dimana mempunyai kadar air yang tinggi (18% berat). Pada pabrik ini air bukanlah produk yang diinginkan dan kemurnian produk yang diinginkan adalah 99,5% propilen glikol, akibatnya hamper semua air harus dihilangkan. Selain itu, pada reaktor 1 (dehidrasi) air akan di generasi sebagai produk samping, dimana 1 mol gliserol akan menghasilkan 1 mol asetol dan 1 mol air. Air hasil reaksi ini juga harus dihilangkan dari produk. Maka itu laju alir massa waste drain (4.844 kg/h) sebgaian besarnya adalah air, 91,7%. Dengan analisis lebih lanjut % massa air keseluruhan pada waste adalah 5.386 kg/h dari waste keseluruhan adalah 6.532 kg/h. Berarti Sebagian besar waste adalah air (79% waste). Untuk analisis lebih lanjut, pabrik akan melakukan water management untuk banyaknya jumlah air yang dibuang dari pabrik.

2. Evaporator E-101

Tabel 3.3 Neraca massa Evaporator E-101

Aliran masuk Jumlah masuk Aliran keluar 1 Aliran keluar 2 Jumlah keluar Gliserol 13.034,4 124,1 12.9106 13.034,7 H2O 2.861,2 2.181,6 679,5 2.861,1 Total 15.895,6 15.895,9 3. Reaktor R-101

Tabel 3.4 Neraca Massa Reaktor R-101

Aliran Jumlah masuk Jumlah

keluar Gliserol 14.189,8 1.282,8 Air 1.091,1 3.616 Asetol 5.913 16.295,1 Total 21.193,9 21.193,9 4. Kolom distilasi V-201

Tabel 3.5 Neraca Massa Kolom Distilasi V-201

Aliran masuk Jumlah masuk Aliran keluar 1 Aliran keluar 2 Jumlah keluar Gliserol 5,9 0 5,9 5,9 Air 3.488,9 2.248,4 1.240,5 3.488,9 Asetol 11.243,2 278,7 10.964,4 11.243,2 Propilen Glikol 958,4 0 958,4 958,4 Total 15.696,4 15.696,4 5. Reaktor R-301

Tabel 3.6 Neraca Massa Reaktor R-301

Aliran masuk Aliran masuk 1 Aliran masuk 2 Jumlah masuk Jumlah keluar Gliserol 5,9 0 5,9 5,9 Air 1.240,5 291,7 1.532,2 1.532,2 Asetol 10.964,4 98,2 11.062,7 1.649,7 Propilen Glikol 958,4 145,4 1.103,8 10.773 Hidrogen 0 344,9 344,9 88,7 Total 14.049,5 14.049,6 6. Separator E-301

Tabel 3.7 Neraca Massa Separator E-301

Aliran masuk Jumlah masuk Aliran keluar 1 Aliran keluar 2 Jumlah keluar Air 299,1 292,8 6,4 299,1

Asetol 106,7 98,9 79 106,7

Propilen Glikol 201,5 146,5 55 201,5

Total 607,4 607,4

7. Kolom distilasi V-501

Tabel 3.8 Neraca Massa Kolom Distilasi V-501

Aliran Jumlah masuk Aliran

keluar 1 Aliran keluar 2 Aliran keluar 3 Jumlah keluar Gliserol 5,9 0 0 5,9 5,9 Air 1.234,6 949,5 284,9 0,2 1.234,6 Asetol 1.549,3 639,2 868,8 41,3 1.549,3 Propilen Glikol 10.625,3 102,4 960,1 9562,8 10.625,3 Hidrogen 0 0 0 0 0 Total 13.415,2 13.415,1 3.4.2 Neraca Energi

Untuk menghitung neraca energi, perlu dilihat entalpi setiap aliran masuk dan keluar sistem.

Tabel 3.9 Neraca Energi

Entalpi in (kW) Entalpi out (kW) Energy out (kW)

Gliserol H2 Water waste Produk PG Vent H2

-39211.4 13.1 -19276.4 -25562.7 -26

Total

(MW) -39.2 -34.9 -4.3

3.5 Seleksi Material Alat

Ada beberapa jenis material yang digunakan dalam pabrik propilen glikol ini dengan rentang suhu tertentu. Untuk menentukan material yang tepat, jenis material dan rentang suhu dapat digunakan menjadi konsiderasinya. Untuk material yang dikonsiderasi adalah glikol dan hidrogen. Untuk gliserol dan asetol, material yang digunakan adalah carbon steel.

Untuk glikol dapat menggunakan carbon steel atau stainless steel (SS-316 atau SA-240) (Norsok, 2004). Sehingga pada perancangan pabrik ini untuk reaktor

menggunakan SS-316 dengan pertimbangan suhu yang cukup tinggi mencapai 240

o

C. Penggunaan gas hidrogen ternyata juga menjadi konsiderasi dalam pemilihan material. Dengan menggunakan carbon steel, dikhawatirkan ada isu decarburization yang terjadi di alat. Fenomena ini terjadi dimana hidrogen menyerang carbon steel menyebabkan hydrogen embrittlement yang terjadi di suhu tinggi. Untuk menghindari hal tersebut, maka pabrik propilen glikol ini menggunakan materal SS-316 dimana material ini mampu digunakan untuk amterial gas hidrogen.

3.6 Sizing Alat

Tangki (Storage Tank)

Tabel 3.10 Sizing Tangki TK-101 TK-101

72 in Butt-welded Courses

Parameter Required API Standard 12C

Diameter (ft) 49.4 50

Height (ft) 37 42

Capacity (bbl) 14690

Courses 7

Shell Thickness (in) 0.3

Tabel 3.11 Sizing Tangki TK-102 TK-102

72 in Butt-welded Courses

Parameter Required API Standard 12C

Diameter (ft) 16.7 20

Height (ft) 22.3 24

Capacity (bbl) 1340

Courses 4

Shell Thickness (in) 3/16

Tabel 3.12 Sizing Tangki TK-301 TK-301

Parameter Required API Standard 12C

Diameter (ft) 22 25

Height (ft) 29.4 30

Capacity (bbl) 2620

Courses 5

Shell Thickness (in) 3/16

Tabel 3.13 Sizing Tangki TK-501 TK-501

72 in Butt-welded Courses

Parameter Required API Standard 12C

Diameter (ft) 34 35

Height (ft) 45.3 48

Capacity (bbl) 8230

Courses 8

Shell Thickness (in) 0.24

Tabel 3.14 Sizing Tangki TK-601 TK-601

72 in Butt-welded Courses

Parameter Required API Standard 12C

Diameter (ft) 22.4 25

Height (ft) 29.9 30

Capacity (bbl) 2620

Courses 5

Shell Thickness (in) 3/16

Pressure Vessel

Tabel 3.15 Sizing Vessel V-301 V-301

Design Volume (ft3) 2429

Operating Pressure (Psia) 90 Operating Temperature (F) 308

Design Temperature (F) 363.8

Diameter (ft) 13.84

Height Total (ft) 18.46

Height Shell (ft) 11.54

Material SS-316 atau SA-240

Joint double-welded butt joints

Shell Thickness (in) 25/32

Eliptical Top (a/b = 2)

Top Thickness (in) 23/32

Weight (ton) 8.71

Tabel 3.16 Sizing Separator E-103 Separator E-103

Design Volume (m3) 6.07

Operating Pressure (Psia) 12.94 Operating Temperature (F) 258.8

Design Pressure (Psia) 15

Design Temperature (F) 309.68

Diameter (m) 1.46

Height Total (m) 3.99

Height Shell (m) 3.25

Material SS-316 atau SA-240

Joint double-welded butt joints

Shell Thickness (in) 13/32

Eliptical Top (a/b = 2)

Top Thickness (in) 9/32

Weight (ton) 1.48

Evaporator

Tabel 3.17 Sizing Evaporator E-101 Evaporator E-101

Design Case water-glycerol separation

Design Temperature (F) 332

Material SA-283

Heating Media Steam

Flow (lbm/h) 4874.8

Temperature (F) 518

Pressure (psia) 580

Tube Spec 3/4 in OD 18 BWG 12 ft U tube

Effective length (ft) 11.00

tube thickness (in) 0.05

Shell Spec 10 I.D with 34 tube (51 tube actual) and 2 passes 15/16 in triangle pitch

Diameter (ft) 20.8

Height (ft) 27.7

Shell Height (ft) 17.31

Shell Thickness (in) 15/16

Eliptical Top (a/b = 2)

Top Thickness (in) 11/16

Kolom Distilasi

Tabel 3.18 Sizing Kolom Distilasi V-201 Distillation Column V-201

A. Design Conditions

1 Design Case Acetol-Water

Separation

2 Internal Type Sieve Tray

3 Design Press 14,7 psia

4 Design Temp 91,89-148,6°C

5 Material

-Shell/head Carbon Steel

-Internal Carbon Steel

-Demister Carbon Steel

-Other Carbon Steel

6 Top:

-Rate (kg/hr) 7795

-Pressure (psia) 14,7

7 Bottom:

-Rate (kg/hr) 20.785

-Pressure (psia) 15,37 (1,06 bar) -Liquid density (kg/m3) 885,4

B. Operating Conditions

1 Operating Press (psia) 14,7

2 Operating temp (oC) 91,89-148,6 C. Dist. Column Dimension

1 Tower Inside Diameter (m) 1,5

2 Tray Spacing (m) 0,55 3 Tray Number 8 4 Tray Volume (m3) 0,97 D. Reboiler 1 Diameter (m) 1,2 2 Length (m) 1,8 3 Volume (m3) 2 4 Duty (MW) 3.93 E. Condenser 1 Diameter (m) 1,2 2 Length (m) 1,8 3 Volume (m3) 2 4 Duty (MW) 7.11

Tabel 3.19 Sizing Kolom Distilasi V-501 Distillation Column V-501 A. Design Conditions

1 Design Case PG-Acetol

Separation

2 Internal Type Sieve Tray

3 Design Press 14,7 psia

4 Design Temp 60-188,9°C

5 Material

-Shell/head Carbon Steel

-Internal Carbon Steel

-Other Carbon Steel 6 Top: -Rate (kg/hr) 4978,3 -Pressure (psia) 14,7 -Vapour density (kg/m3) 2,12 7 Bottom: -Rate (kg/hr) 18.941,7

-Pressure (psia) 15,37 (1,06 bar)

-Liquid density (kg/m3) 805,9

B. Operating Conditions

1 Operating Press (psia) 14,7

2 Operating temp (oC) 60-188,9

C. Dist. Column Dimension

1 Tower Inside Diameter (m) 1,5

2 Tray Spacing (m) 0,55 3 Tray Number 7 4 Tray Volume (m3) 0,97 D. Reboiler 1 Diameter (m) 1,2 2 Length (m) 1,8 3 Volume (m3) 2 4 Duty (MW) 10.74 E. Condenser 1 Diameter (m) 1,2 2 Length (m) 1,8 3 Volume (m3) 2 4 Duty (MW) 11.64 Reaktor

Tabel 3.20 Sizing Reaktor R-101

REAKTOR DEHIDRASI R-101 Kondisi desain dan operasi Suhu

T Operasi 240 C

T Design 280 C

P Design 1.02 bar Dimensi Dimensi D shell 3.7 m H shell 9.25 m H t/t 8.325 m R top 3.3 m Ketebalan dinding t shell 17/32 in t bot 22/32 in Volume 71.75 m3 Berat 1.41 ton

Jenis Material SS-316 atau SA-240

Joint double-welded butt joints

Fitur Pemanas

Jenis Pemanas Horizontal Tube

Heating Media Steam (H2O) 250-270 C

Diameter tube 38 mm

Panjang Tube (1 Pass) 0.9 m

Jumlah Pass 8 m

Ketebalan tube 2 mm

Jumlah Tube 149 Tube

Jenis Material SS-316 atau SA-240

Pressure 40 bar

U 871.43 W/m2C

Area Heat Transfer 128.24 m2

Laju Alir 1.06 kg/s

Tabel 3.21 Sizing Reaktor R-301

REAKTOR HIDROGENASI R-301 Kondisi desain dan operasi

Suhu T Operasi 185 C T Design 219 C Tekanan P Operasi 13.6 bar P 17 bar

Design Dimesi Dimensi D shell 4.8 m H shell 1.93 m H t/t 4.33 m R top 4.32 m Ketebalan dinding t shell 1 21/32 in t bot 1 21/32 in Volume 56.10 m3 Berat 30.62 ton

Jenis Material SS-316 atau SA-240

Joint double-welded butt joints

Fitur Pengaduk Jenis Impeller

Turbine blade (6 blade) berinklinasi 45o

Diameter Impeller 1.6 m

Kedalaman 1.6 m

RPM 264 RPM

Power Input 1.77 kW

Jarak baffle terhadap dinding 0.072 m

Pendingin

Jenis pendingin Internal Coil (spiral)

Cooling Media Water (H2O) 120-160 C

Diameter tube coil 0.05 m

Pitch 0.05 m

Diameter Coil 4.32 m

Ketebalan tube coil 2 mm

Jenis Material SS-316 atau SA-240

Pressure 7 bar

U 1632.08 W/m2C

Area Heat Transfer 44.98 m2

Laju Alir 3 kg/s

Filter Jenis Filter

Pressure Leaf Filter /

Tank Filter

Cake Thickness 25 mm

Rate

Luas Area Filter 48.79 m2

Pompa

Tabel 3.22 Sizing Pompa

Pompa Capacity (gal/min) Total Head (ft) Pressure (psig) Duty (kW) Tipe Pompa P107 74.86 32.81 1.45 Screw

P100 66.05 45.93 17.4 0.1 Screw/Centrifugal single suction

P106 66.05 9.84 3.19 0.12 Centrifugal single suction

P101-3 39.63 49.21 18.42 0.4 Centrifugal single suction

P105 79.26 6.56 2.03 0.1 Centrifugal single suction

P204 66.05 492.13 188.54 7 Multistage centrifugal pump

P101 70.45 9.84 2.76 0.11 Centrifugal single suction

P104 52.84 19.69 6.38 0.2 Centrifugal single suction

P102 13.21 114.83 43.51 0.3 Centrifugal single suction

P103 44.03 16.4 5.8 0.1 Centrifugal single suction

3.7 Analisis Ekonomi Tahap 2

Cost index diperlukan untuk menentukan harga peralatan pada tahun tertentu. Pada analisis keekonomian ini digunaan chemical engineering cost index untuk memprediksi harga peralatan pabrik di tahun pembelian.

Gambar 3.9 Grafik Estimasi CEPCI sampai dengan tahun 2019

0 200 400 600 800 1000 2004 2006 2008 2010 2012 2014 2016 2018 2020 C EP C I Tahun

CEPCI

Dengan menggunakan nilai CEPCI, dapat diketahui harga dari alat yang digunakan dalam pabrik ini.

Tabel 3.23 Harga Peralatan Pabrik Propilen Glikol

No Equipment Qtty Spare Price/Unit Total Price Reference

Year Cost Index Reference Cost Index 2015 Price 2015 A Evaporator

Evap 1 + Vacuum pump 3 1 $365.945 $1.463.779 2004 444,2 693,9 $2.290.610

B Pressure Vessel

PV 1 - Separator 1 0 $120.120 $120.120 2004 444,2 693,9 $187.634

PV 2 - Condenser + Vacuum pump 1 0 $85.680 $85.680 2004 444,2 693,9 $134.748

C Tank TK 1 1 0 $436.982 $436.982 2004 444,2 693,9 $682.590 TK 2 1 0 $117.087 $117.087 2004 444,2 693,9 $182.897 TK 3 1 0 $169.304 $169.304 2004 444,2 693,9 $264.462 TK 4 1 0 $317.740 $317.740 2004 444,2 693,9 $496.327 TK 5 1 0 $169.304 $169.304 2004 444,2 693,9 $264.462 D Distillation Column Dist 1 1 0 $354.720 $354.720 2004 444,2 693,9 $554.092 Dist 2 1 0 $484.986 $484.986 2004 444,2 693,9 $757.575 E Reaktor

Dehydration + Vacuum pump 2 1 $295.786 $887.359 2000 394,1 693,9 $1.565.045

Hidrogenation 3 1 $926.502 $3.706.006 2000 394,1 693,9 $6.524.911 F Pompa P107 1 1 $28.227 $56.454 2000 394,1 693,9 $99.395 P100 1 1 $9.067 $18.135 2000 394,1 693,9 $31.929 P106 1 1 $8.786 $17.573 2000 394,1 693,9 $30.939 P101-3 1 1 $8.786 $17.573 2000 394,1 693,9 $30.939 P105 1 1 $8.786 $17.573 2000 394,1 693,9 $30.939

P204 1 1 $10.237 $20.475 2000 394,1 693,9 $36.049

P101 1 1 $8.786 $17.573 2000 394,1 693,9 $30.939

P104 1 1 $8.786 $17.573 2000 394,1 693,9 $30.939

P102 1 1 $8.786 $17.573 2000 394,1 693,9 $30.939

( ) ( ) ( )

BAB 4

HEAT EXCHANGER NETWORK

Fluida Dingin

Tabel 4.1 Fluida Dingin Pabrik

No Stream in Steam Out Tin (C ) Tout (C ) Q (kW) Cp (kW/K)

1 7 8 152,85 240,00 2995,96 34,38 2 16 17 105,81 109,72 50,17 12,84 3 21 22 122,32 185,00 666,75 10,64 4 23 24 38,00 129,87 92,72 1,01 5 35 36 129,67 136,12 77,62 12,03 136,12 166,13 1814,59 60,47 Fluida Panas

Tabel 4.2 Fluida Panas Pabrik

No Stream in Stream Out Tin (C ) Tout (C ) Q (kW) Cp (kW/K)

1 4 18 166,89 87,26 1518,293 19,07

2 9 10 dan 11 240,00 190,84 492,722 10,02 190,84 126,00 2159,400 33,30

3 10 13 126,00 103,48 3948,585 175,37

4 32 33 184,77 130,00 681,895 12,45

Untuk mendapatkan nilai pinch dari pertukaran panas pabrik ini, dibuat grafik suhu dengan kalor yang diperlukan untuk fluida dingin dan fluida panas. Berdasarkan nilai-nilai di atas, maka didapatkan grafik sebagai berikut:

Gambar 4.1 Hot and Cold Composite Curve

Fluida panas yang bertukar dengan fluida dingin harus memiliki suhu yang lebih tinggi, sehingga proses pertukaran panas dapat terjadi. Perbedaan suhu antara fluida panas dan fluida yang diambil pada proses ini adalah 10 oC. Maka, agar posisi

pinch bisa didapatkan, kurva dingin harus digeser hingga mendapatkan kondisi

perbedaan suhu 10 oC antara hot composite curve dan cold composite curve.

0 10 20 30 40 50 60 70 80 90 100 110 120 130 140 150 160 170 180 190 200 210 220 230 240 250 0 2000 4000 6000 8000 10000 Su h u ( C ) Q (kW)

Kurva Komposit

Cold HotGambar 4.2 Hot and Cold Composite Curve Setelah Pinch

Sehingga, didapatkan pinch pada suhu 146,12 oC untuk fluida panas dan 136,12 oC untuk fluida dingin.

0 10 20 30 40 50 60 70 80 90 100 110 120 130 140 150 160 170 180 190 200 210 220 230 240 250 260 0.00 2000.00 4000.00 6000.00 8000.00 10000.00 12000.00 Su h u ( C ) Q (kW)

Cold and Hot Composite Curve

ColdTabel 4.3 Penggabungan Fluida Panas dan Fluida Dingin

No T (C ) Cold Fluid Hot Fluid delta T

Σcpc - cp h (kW/K) dH (kW) 1 245,00 10,00 34,377 343,77 2 235,00 45,00 24,354 1095,92 3 190,00 4,16 34,991 145,51 4 185,84 6,07 11,711 71,11 5 179,77 8,64 -0,739 -6,38 6 171,13 9,24 59,730 552,05 7 161,89 4,04 40,663 164,29 8 157,85 16,73 6,286 105,14 9 141,12 6,25 -42,153 -263,50 10 134,87 0,20 -41,144 -8,26 11 134,67 7,35 -53,174 -391,09 12 127,32 2,32 -63,811 -147,86 13 125,00 4,00 -51,361 -205,44 14 121,00 6,28 -193,431 -1214,65 15 114,72 3,91 -180,588 -705,38 16 110,81 12,33 -193,431 -2384,97 17 98,48 16,22 -18,058 -292,96 18 82,26 39,26 1,009 39,62 19 43,00 No 1 2 3 4 5a 5b 1 2a 2b 3 4 Cp (kJ/sK) 34,38 12,84 10,64 1,01 12,03 60,47 19,07 10,02 33,30 175,37 12,45

Metode desain pinch digunakan untuk mengetahui aliran yang saling bertukar panas. Metode ini melihat nilai Cp dari fluida, kemudian daerah di atas pinch dan daerah di bawah pinch dibagi. Sehingga, hasil yang diperoleh adalah sebagai berikut:

1 PINCH 2 COLD 3 4 5a 5b 1 2a 2b 3 4 HOT 240° 136,12° 185° 166,13° 146,12° 146,12° 126° 190,84° 166,89° 184,77° 190,84° 240° 146,12° 176,13° 181,75° 210,06° 152,85° 156,89° H 156,79° 166,13° 139,89° 129,89° 141,05° C 109,72° 105,81° 122,32° 80,19° 129,67° 129,67° 133,42° 129,87° 137,77° C 87,26° C 126° 103,48° 130° 38° C 137,21° 14,03% 65,03% 20,59% 155,98° 164,79° H 170,39° 2,39 MW 0,078 MW 0,373 MW 1,19 MW 0,176 MW 0,219 MW 0,3 MW 0,107 MW 0,303 MW 0,193 MW 55,52% 44,48% 31,47% 68,53% 0,303 MW 0,652 MW 0,670 MW 3,95 MW 0,05 MW 0,066 MW 0,08 MW 0,05 MW 0,043 MW 0,078 MW 136,12° 136,12°

Perbandingan Energi dengan menggunakan HEN Kebutuhan energi keseluruhan adalah:

Energi Listrik Duty & Work (kW) Pengaduk Reaktor 1 4,28 Pompa (keseluruhan) 0,00 Kompresor 63,31

Turbin -36,85

Total 30,74

Energi Pertukaran Kalor HE & Evaporator

Heating Media (kW) 8.878,02 Cooling Media (kW) 8.800,89 Energi pertukaran kalor pada reaktor Cooling & Heating Media Reaktor (kW)

Reaktor 1 4.541,94

Reaktor 2 2.629,16

Kebutuhan energi total adalah 24,88 MW untuk memproduksi 9.610 kg/h propilen glikol. Maka besar energi yang diperlukan untuk setiap kg propilen glikol adalah 9,23 MJ/kg.

Energi Pertukaran Panas Setelah Menggunakan HEN HE & Evaporator (kW)

Evaporator 3.180,22 Heating Media HE 2.471,39 Cooling Media HE 5.574,49

Dengan menggunakan HEN, terjadi penghematan kebutuhan energi pabrik dari sisi penggunaan energi untuk pertukaran kalor. Penghematan yang terjadi adalah sebesar 25,93% dibandingkan jika tanpa menggunakan HEN.

DAFTAR PUSTAKA

A. Runberg, J. B., J. Kijenski 1985. Applied Catalyst. Applied Catalyst. AKSteel. 2007. 316/316L.

http://www.aksteel.com/pdf/markets_products/stainless/austenitic/316_316L_ Data_Bulletin.pdf

Anonim. 1972. Purifying Propilen glikol Monoesters Using Vacuum Distillation. 04/886772.

Arredondo, V. M. W. C., OH, US), Corrigan, Patrick Joseph (Glendale, OH, US). 2009. Process for the conversion of gliserol to propilen glikol and amino

alcohols. United States patent application 7619118.

ATSDR 1997. Propilen glikol. In: Services, U. D. O. H. A. H. (ed.).

Bloom, P. 2011. Hidrogenolysis Of Gliserol And Products Produced Therefrom. United States of America patent application.

BPS 2009. Jumlah Perusahaan Menurut SubSektor, 2001-2009. Jakarta: Badan Pusat Statistik.

Branan, Carl. 2002. Rules of Thumb For Chemical Engineers. Houston : El-Sevier. Brownell, Lloyd E and Edwin H. Young. 1959. Process Equipment Design. John

Wiley & Sons, inc.

Cheremisinoff , Nicholas P. 2000. Handbook of Chemical Processing Equipment. Butterworth-Heinemann.

Coulson & Richardson. 1983. Chemical Engineering Design. Oxford : El-Sevier. C. Montassier, D. G., J. Barbier, 1988. Heterogen Catalyst Fine Chemistry.

Heterogen Catalyst Fine Chemistry.

Dasari, M. A. 2006. Catalytic Conversion Of Gliserol And Sugar Alcohols To

Value-Added Products. University of Missouri.

DavyProTech. 2008 Propilen glikol. Available:

Degarmo, E.P., Ekonomi Teknik1997, Jakarta: Prenhallindo.

http://www.davyprotech.com/pdfs/Propylene%20Glycol%20Brochure.pdf [Diakses tanggal 26 September 2011].

EET. 2008. High Efficiency Electro-Pressure Membrane (HEEPM). Available: http://www.eetcorp.com/heepm/biodiesel.pdf [Diakses tanggal 11 Oktober 2011].

Euro-Inox. 2004. Stainless Stell: Table of Technical Properties.http://www.euro-inox.org/pdf/map/Tables_TechnicalProperties_EN.pdf

Fessenden, R. J. F. J. S. 1986. Kimia Organik, Jakarta, Erlangga.

Fogler, H. S. 2006. Elements of Chemical Reaction Engineering, New Jersey, Pearson Education, Inc.

G. Speigth, James. 1980. Chemical And Process Design Handbook. New York : McGraw-Hill.

Gerpen, J. V. 2005. Biodiesel Production and Fuel Quality. [Diakses tanggal 29 September 2011].

Gitosudarmo M. Com, Drs. Indriyo, Drs. Basri. 1989. “ Manajemen Keuangan”. Yogyakarta : BPFE.

Godavarthy, S., Su, W.-y., Diguilio, R. M., Harville, S. & Forkner, M. W. 2011.

Process for the Production and Purification of Propilen glikol. 12/994961.

Huntsman 2006. Propilen glikol-USP. Huntsman Corp. ICIS. 2010. Propilen glikol (PG) Uses And Market Data.

Jewett, R.P. 1973. Hydrogen Environment Embrittlement of Metals. NASA CR-2163 John G. Frye, A. A. O., Alan H. Zacher. 2011. Processes And Systems For The

Production Of Propilen glikol From Gliserol. United States of America patent

application.

Kelly 2011. Employment Outlook and Salary Guide 2010/2011. Kelly Services. Kofanov, V.J., ”Heat Transfer and Hydraulic Resistance in Flowing Liquid

Suspension in Pipes”. Int. Chem. Eng. 4, 426-430, 1964

Kirk, R. E. & Othmer, D. F. 1997. Glycols (Propylene). Encyclopedia of Chemical

Technology. New York: Wiley Interscience.

Lin, J. 2011. ICISpricing: Mono Propilen glikol (Asia Pacific). March 25, 2011 ed.: ICISpricing.

Ling, A. L. 2008. Heat Exchanger Selection and Sizing (Engineering Design Guideline).

http://www.klmtechgroup.com/PDF/EDG/ENGINEERING_DESIGN_GUID ELINE-_HX_Rev2.pdf. [Diakses tanggal 23 Oktober 2011]

Ludwig, E. E. 1997. Applied Process Design for Chemical and Petrochemical Plants, Gulf Professional Publishing.

Macret, R. & Lourenco, C. F. W. 2011. Purification of Crude Gliserol. United States patent application 12/993137.

MediaIndonesia.com. 2010. UMK Cilegon Tertinggi pada 2011. 23 November 2010.

MI. 2011. Permintaan Biodiesel 2011 Naik hingga 700 Ribu Ton. Media Indonesia. NASA 2005. Safety Standard for Hidrogen and Hidrogen Systems: Guidelines for

Hidrogen System Design, Materials Selection, Operations, Storage, and Transportation. Hidrogen Vent and Flare Systems. Washington, DC: Office of Safety and Mission Assurance.

Nason, D. D. B. I., WA, US), O'rourke, Thomas C. (Seattle, WA, US), Campbell, Scott J. (Seattle, WA, US). 2010. SECONDARY USER INTERFACE. United States patent application 20100207971.