DISUSUN OLEH :

MIRSA RESTU ADINATA

NPM. 0931010027

PROGRAM STUDI TEKNIK KIMIA

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN” JAWA TIMUR

SURABAYA

PRA RENCANA PABRIK

Diajukan Untuk Memenuhi Persyaratan

Dalam Memperoleh Gelar Sarjana Teknik

Program Studi Teknik Kimia

Oleh :

MIRSA RESTU ADINATA

0931010027

PROGRAM STUDI TEKNIK KIMIA

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL ”VETERAN” JAWA TIMUR

SURABAYA

PABRIK PROPYLENE GLYCOL DARI PROPYLENE OXIDE

DENGAN PROSES HIDRASI

Disusun Oleh :

MIRSA RESTU ADINATA

0931010027

Telah dipertahankan dihadapan

dan diterima oleh Dosen Penguji

Pada Tanggal : 12 April 2013

Tim Penguji:

Pembimbing :

1.

Ir.Mu’tassim Billah, MS

Ir.Bambang

Wahyudi,

MS

NIP. 19600504 198703 1 001

NIP. 19580711 198503 1 001

2.

Ir. Sukamto NEP, MT

NIP. 19541019 198503 1 001

3.

Prof. Dr. Ir. Sri Redjeki, MT

NIP. 19570314 198603 2 001

Mengetahui

Dekan Fakultas Teknologi Industri

Universitas Pembangunan Nasional “Veteran” Jawa Timur

Surabaya

KATA PENGANTAR

Puji syukur kami panjatkan ke hadirat Tuhan YME atas karunia dan rahmat-Nya, sehingga kami dapat menyelesaikan dengan baik pra rencana pabrik ini yang berjudul “Pabrik Propylene Glycol dari Propylene Oxide dengan proses Hidrasi”.

Pra rencana ini disusun untuk memenuhi tugas yang diberikan kepada mahasiswa Program Studi Teknik Kimia, Universitas Pembangunan Nasional “Veteran” Jawa Timur sebagai salah satu syarat untuk memperoleh gelar sarjana Teknik Kimia.

Sebagai dasar penyusunan pra rencana pabrik ini adalah teori yang diperoleh selama kuliah, data-data dari internet maupun literatur yang ada. Selanjutnya, dengan tersusunnya pra rencana pabrik ini, saya menyampaikan ucapan terima kasih yang sebesar-besarnya kepada :

1. Bapak Ir. Sutiyono, MT selaku Dekan Fakultas Teknologi Industri, Universitas Pembangunan Nasional “Veteran” Jawa Timur.

2. Ibu Ir. Retno Dewati, MT selaku Kepala Jurusan Teknik Kimia, Universitas Pembangunan Nasional “Veteran” Jawa Timur.

3. Bapak Ir. Bambang Wahyudi, MS selaku dosen pembimbing.

4. Bapak, Ibu, Saudara yang telah memberikan dorongan, doa, dan restu serta semangat demi berhasilnya studi kami.

Saya menyadari bahwa masih banyak terdapat kekurangan dalam penyusunan pra rencana pabrik ini oleh karena itu segala saran dan kritik yang bersifat membangun dan bermanfaat bagi kesempurnaan laporan ini akan kami terima dengan senang hati.

Akhir kata, semoga pra rencana pabrik ini dapat memberi manfaat bagi kita semua.

Surabaya, April 2013

DAFTAR ISI

HALAMAN JUDUL ... i

KATA PENGANTAR ... ii

INTISARI ... iii

DAFTAR ISI ... v

DAFTAR TABEL ... vi

DAFTAR TABEL

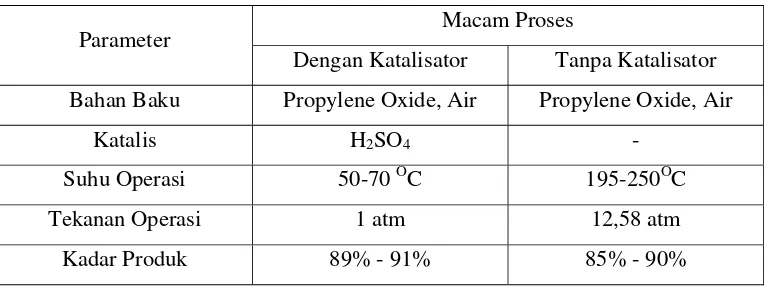

Tabel I.1 Kebutuhan Propylene Glycol di Indonesia ... I-2 Tabel II.1 Perbandingan Proses Menggunakan Katalisator dengan Tanpa

DAFTAR GAMBAR

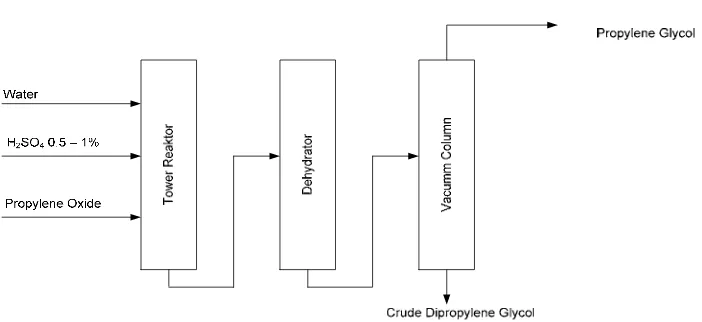

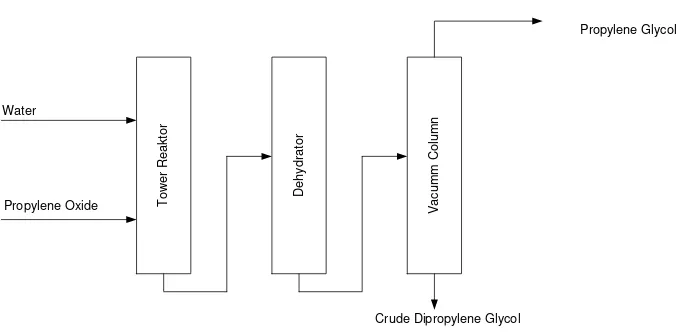

Gambar II.1 Diagram Alir Hidrasi Propylene Oxide dengan Katalisator ... II-1 Gambar II.2 Diagram Alir Hidrasi Propylene Oxide tanpa Katalisator ... II-2 Gambar VIII.1 Unit Pengolahan Air ... VIII-86 Gambar IX.1 Tata Letak Pabrik Propylene Glycol ... IX-9 Gambar XI.1 Grafik BEP ... XI-14

Bahan baku utama proses produksi Propylene Glycol yaitu Propylene Oxide yang di dapatkan dari PT. Karya Mitra Usaha dan air dari water proses. Proses dilakukan dalam reaktor pada suhu 1950C dan tekanan 12,58 atm, bersifat eksotermis. Reaksi yang terjadi menghasilkan Propylene Glycol, Dipropylene Glycol, Tripropylene Glycol. Produk yang keluar dari reaktor diumpankan ke dalam Evaporator untuk memekatkan dengan menguapkan air. Kemudian komponen bawah dari evaporator masuk ke dalam Distilasi I untuk memisahkan Propylene Glycol dengan impuritisnya. Komponen bawah dari hasil distilasi I diumpankan ke Distilasi II untuk memisahkan Dipropylene Glycol dan Tripropylene Glycol.

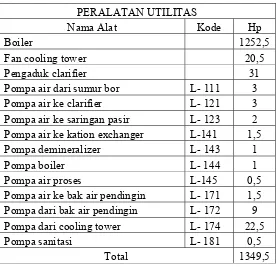

Kebutuhan pendingin di peroleh dari air pendingin. Kebutuhan listrik di peroleh dari PLN dan Generator, dan untuk air pendingin diperoleh dari sungai terdekat. Pabrik ini menggunakan system organisasi perseroan terbatas atau PT , dengan bentuk organisasi garis dan staf.

Pabrik ini direncanakan bekerja secara kontinyu dengan waktu produksi 330 hari per tahun .

Dari hasil perhitungan dan pembahasan yang telah dilakukan dapat disimpulkan beberapa hal sebagai hal sebagai berikut :

1. Kapasitas Produksi : 16500 ton / tahun

4. Lokasi Pabrik : Gresik Jawa Timur

5. Produk Propylene Glycol : 2083,334 kg / jam

6. Bahan baku

a. Propylene Oxide : 2148,4911 kg / jam

b. Air : 670,2253 kg / jam

7. Kebutuhan utilitas

• Air : 25,18 m3/jam • Bahan bakar : 1795 liter/jam • Listrik : 1180 kWh 8. Analisa ekonomi

• Modal Tetap (FCI) : Rp. 256.992.522.605,03 • Modal Kerja (WCI) : Rp. 65.212.906.170,00 • Investasi Total (TCI) : Rp. 322.205.428.775,03

• IRR : 26,98 %

• ROE : 37,34 %

• POP : 3 tahun 1 bulan

BAB I PENDAHULUAN

I.1. Latar Belakang Pendirian Pabrik

Dewasa ini pertumbuhan industri di Indonesia menunjukkan kemajuan yang sangat pesat. Pembangunan industri sebagai bagian dari usaha ekonomi jangka panjang diarahkan untuk menciptakan struktur ekonomi yang lebih baik dan seimbang, yaitu struktur ekonomi yang dititikberatkan pada industri maju. Salah satu industri di Indonesia yang sedang berkembang adalah industri kimia, yang akhir-akhir ini mengalami peningkatan baik secara kualitas maupun kuantitasnya sehingga kebutuhan akan bahan baku dan bahan penunjang akan meningkat pula. Di Indonesia masih bergantung pada negara lain dalam memenuhi bahan baku, oleh karena itu perlu adanya pembangunan dalam industri kimia.

Propylene Glycol banyak digunakan di berbagai industri baik sebagai bahan baku maupun bahan penunjang. Pemakaiannya yang sangat luas diberbagai industri seperti industri makanan, obat–obatan, kosmetik, cat, serta banyak digunakan sebagai antifreeze, deicing, anti-icing, cooling agent dan solvent. Tingkat impor propilen glikol yang meningkat setiap tahunnya menunjukan akan besarnya pangsa pasar dalam negeri.(Haverkamp-Marshall,2008)

Berdasarkan pada uraian diatas, maka propylene glycol adalah bahan kimia yang sangat potensial untuk diproduksi dan perlu didirikannya pabrik pembuatan propilen glikol di Indonesia. Mengingat besarnya pangsa pasar di dalam negeri. Selain itu pabrik ini dalam jangka panjang dapat memenuhi pasar luar negeri, sehingga bisa menjadi salah satu penghasil devisa bagi negara.

I.2. Kapasitas Pabrik

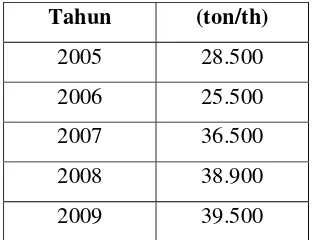

Kebutuhan Propylene Glycol di Indonesia semakin meningkat dengan peningkatan kapasitas pada bidang industri kimia. Kebutuhan Propylene Glycol untuk Indonesia dapat di tabelkan pada tabel sebagai berikut :

Tabel I.1 Kebutuhan Propylene Glycol di Indonesia.

Berdasarkan data tersebut diatas, maka produksi Propylene Glycol di Indonesia masih perlu ditingkatkan untuk memenuhi kebutuhan Indonesia akan Propylene Glycol.

I.3. Sifat Bahan Baku dan Produk I.3.1. Sifat-sifat Bahan Baku

a. Propylene Oxide

Molekul rumus :C3H6O Massa molar :58.08 g/mol

Bentuk : cairan tak berwarna dan mudah menguap Densitas :0,830 g / cm ³

Titik lebur :-112 °C Titik didih :34 °C Kelarutan dalam air :cukup

b. Air

Rumus molekul :H2O

Massa molar :18.0153 g/mol

Bentuk : dapat berwujud padatan (es), cairan (air)

dan gas (uap air)

Densitas dan fase :0.998 g/cm³ (cariran pada 20 °C)

Titik lebur :0 °C (273.15 K) (32 °F)

Titik didih :100 °C (373.15 K) (212 °F)

Kalor jenis :4184 J/(kg·K) (cairan pada 20 °C)

I.3.2. Sifat-sifat Produk

a. Propylene Glycol

Molekul rumus :C3H8O2 Massa molar :76.09 g / mol Densitas :1,036 g / cm ³ Viskositas :0,581 poise Titik lebur :-59 ° C (-74 ° F) Titik didih :188,2 ° C (370,8 ° F)

Kelarutan :larut dalam air, alkohol, dan pelarut organik Konduktivitas termal :0,34 W / mK

b. Dipropylene Glycol

c. Tripropylene Glycol

Molekul rumus :C9H20O4 Massa molar :192 g / mol

Bentuk : cairan tidak berwarna dan kental Densitas :1,02 g/cm3 pada 20 ° C

Titik didih :265,1 ° C

BAB II

URAIAN DAN SELEKSI PROSES

II.1. Macam-macam proses

Pembuatan Propylene Glycol dapat dilakukan dengan dua cara yaitu: 1. Hidrasi dari Propylene Oksida dengan katalisator asam pada temperatur

rendah dan tekanan rendah

2. Hidrasi dari Propylene Oksida tanpa katalisator pada temperatur tinggi dan tekanan tinggi

II.1.1. Hidrasi Propylene Oxide dengan katalisator

Pada reaktor terjadi reaksi sebagai berikut :

Hasil dari reaktor kemudian diumpankan ke Destilasi 1 untuk memisahkan Propylene Oxide dan Propylene Glycol. Produk atas yang berupa Propylene Oxide direcycle kembali ke reaktor sedangkan produk bawah dimurnikan kembali pada Evaporator untuk mengurangi kadar airnya. Hasil dari pemekatan kemudian diumpankan kembali ke Destilasi 2 untuk memisahkan Propylene Glycol dan Dipropylene Glycol.

II.1.2. Hidrasi Propylene Oxide tanpa katalisator

Tow

er

Reaktor

Dehydr

ator

Vacum

m

Col

u

mn

Water

Propylene Oxide

Propylene Glycol

Crude Dipropylene Glycol

Bahan baku yang digunakan pada pembuatan Propylene Glycol adalah Propylene Oxide dan air. Propylene Oxide dengan fase cair disimpan pada tangki penyimpanan, kemudian diumpankan ke dalam reaktor bersama-sama dengan air. Pada reaktor terjadi reaksi:

II.2. Seleksi Proses

Tabel II.1. Perbandingan Proses Menggunakan Katalisator dengan Tanpa Katalisator

Parameter Macam Proses

Dengan Katalisator Tanpa Katalisator Bahan Baku Propylene Oxide, Air Propylene Oxide, Air

Katalis H2SO4 - Suhu Operasi 50-70 OC 195-250OC

Tekanan Operasi 1 atm 12,58 atm

Kadar Produk 89% - 91% 85% - 90%

II.3. Uraian Proses

Proses pembuatan Propylene Glycol dimana menggunakan bahan baku Propylene Oxide fase liquid dan air fase liquid. Semua bahan baku dimasukkkan dalam rekator. Secara garis besar operasi dibagi menjadi 3 bagian yaitu :

a. Persiapan bahan

b. Tahap reaksi

c. Pemisahan

a. Persiapan bahan

Propylene Oxide yang disimpan dalam tangki penyimpan bahan baku akan dialirkan menuju heater dengan menggunakan ekspansi valve untuk menaikkan tekanan yang sesuai dengan kondisi reaktor yaitu 12,58 atm sedangkan air ditambahkan dari air proses menuju heater untuk mencapai kondisi suhu pada reaktor 195oC.

b. Tahap reaksi

Setelah waktu reaksi selama 60 menit hasil dari reaktor kemudian dikeluarkan dan ditampung dalam tangki penampung sementara dan dipompa menuju evaporator.

c. Pemisahan

Hasil reaksi dari reaktor masuk ke evaporator untuk menguapkan air dan propylene glycol. Hasil atas evaporator direcycle menuju reaktor sedangkan hasil bawah evaporator dipompa masuk ke distilasi 1 untuk dipisahkan dari impuritisnya. Produk atas distilasi 1 merupakan propylene glycol sedangkan hasil bawah diumpankan kembali ke distilasi 2 untuk memisahkan produk samping yaitu dipropylene glycol dan tripropylene glycol. Produk atas distilasi 2 merupakan dipropylene glycol sedangkan produk bawah merupakan tripropylene glycol.

BAB III NERACA MASSA

Kapasitas produksi : 16500 ton/tahun Operasi : 330 hari/tahun Basis perhitungan : 1 jam operasi

Produksi Propylene Glycol = 16500 x 1000 24 x 330

= 2083,3334 kg/jam 1. Reaktor

MASUK (kg) KELUAR (kg)

Tangki Propylene Oxide

C3H6O 2148,491 C3H6O 9,2782 H2O 0,429784 H2O 95,8079

Recycle C3H8O2 2071,8966

C3H6O 9,2782 C6H14O3 558,8296 H2O 95,8079 C9H20O4 92,1425

H2O 574,4174

Total : 2828,4244 Total : 2828,0249

2. Evaporator Single Effect

MASUK (kg) KELUAR (kg)

C3H6O 9,2782 Atas

H2O 95,8079 C3H6O 9,2782 C3H8O2 2071,897 H2O 95,8079

C6H14O3 558,8296

C9H20O4 92,1425 Bawah

C3H8O2 2071,897

C6H14O3 558,8296

C9H20O4 92,1425

3. Distilasi 01

MASUK (kg) KELUAR (kg)

Destilat

C3H8O2 2071,8966 C3H8O2 2061,537 C6H14O3 558,8296 C6H14O3 27,9415

C9H20O4 92,1425 C9H20O4 0

Bawah

C3H8O2 10,3595

C6H14O3 530,8881

C9H20O4 92,1425

Total: 2722,8687 Total: 2722,8687

4. Distilasi 02

MASUK (kg) KELUAR (kg)

Distilat

C3H8O2 10,3595 C3H8O2 10,35948 C6H14O3 530,8881 C6H14O3 504,3437 C9H20O4 92,1425 C9H20O4 0,460712

Bawah

C3H8O2 0

C6H14O3 26,5444

C9H20O4 91,6817

BAB IV NERACA PANAS

Kapasitas Produksi = 16500 ton/ tahun

Satuan = kcal

Suhu Referensi = 25 oC

Basis Perhitungan = 1 jam operasi

1. Heater Propylene Oxide

MASUK kcal KELUAR kcal

C3H6O 5408,826 C3H6O 135220,7 H2O 2,148921 H2O 53,72302

Qsteam 136698,3 Qloss 6834,916

Total : 142109,3 Total : 142109,3

2. Heater Air

MASUK kcal KELUAR kcal

H2O 2872,087 H2O 71802,17

Qsteam 72557,98 Qloss 3627,899

3. Reaktor

MASUK kcal KELUAR kcal

C3H6O 135220,656 C3H6O 794,1707 H2O 53,723 H2O 16287,3485

C3H8O2 196046,998

H2O 71802,1716 C6H14O3 54578,0965

C9H20O4 8590,2603

Recycle

C3H6O 350,3694 Q pendingin 625638,115

H2O 7185,5949

H eksotermis 687322,4739

Total : 901934,9889 Total : 901934,989 4. Tangki Penampung

MASUK kcal KELUAR kcal

C3H6O 794,1707 C3H6O 555,0962 H2O 16287,35 H2O 11384,26 C3H8O2 196047 C3H8O2 137029,7 C6H14O3 54578,1 C6H14O3 38148,09 C9H20O4 8590,26 C9H20O4 6004,277

∆H tangki 83175,48

5. Evaporator

MASUK kcal KELUAR kcal

C3H6O 555,0962 Atas

H2O 11384,26 C3H6O 4101,756 C3H8O2 137029,7 H2O 60365,46

C6H14O3 38148,09

C9H20O4 6004,277 Bawah

C3H8O2 144152,2

Qsteam 65205,63 C6H14O3 40130,95

C9H20O4 6316,368

Qloss 3260,281

Total : 258327 Total : 258327

6. Kondensor

MASUK kcal KELUAR kcal

C3H6O 4101,756 C3H6O 350,3694 H2O 60365,46 H2O 7185,595

Qpendingin 56931,26

Total : 64467,22 Total : 64467,22

7. Heater Feed Destilasi 1

MASUK kcal KELUAR kcal

C3H8O2 144152,2 C3H8O2 191584,045 C6H14O3 40130,95 C6H14O3 53335,6422 C9H20O4 6316,368 C9H20O4 8394,70559

Qsteam 66015,65 Qloss 3300,78252

8. Distilasi 1

MASUK kcal KELUAR kcal

C3H8O2 191584 Atas

C6H14O3 53335,64 C3H8O2 186598,57

C9H20O4 8394,706 C6H14O3 2610,438

C9H20O4 0

Bawah

C3H8O2 13325,0077

C6H14O3 1293683,08

C9H20O4 259679,194

Qsteam 5543147 Qpendingin 3763407,71

Qloss 277157,348

Total : 5796461 Total : 5796461,34

9. Cooler Produk Propylene Glycol

MASUK kcal KELUAR kcal

C3H8O2 186598,57 C3H8O2 40160,8041 C6H14O3 2610,438 C6H14O3 561,8334

C9H20O4 0 C9H20O4 0

Qpendingin 148486,3712

10. Destilasi 2

MASUK kcal KELUAR kcal

C3H8O2 1200,269 Atas

C6H14O3 63487,81 C3H8O2 1193,1189 C9H20O4 10518,521 C6H14O3 59954,1353

C9H20O4 52,2793

Bawah

C3H8O2 0

C6H14O3 65042,2184

C9H20O4 259561,332

Qsteam 2568233,4 Qpendingin 2129225,25

Qloss 128411,67

Total : 2643440,01 Total : 2643440,01

11. Cooler Produk Dipropylene Glycol

MASUK kcal KELUAR kcal

C3H8O2 1193,119 C3H8O2 201,8131 C6H14O3 59954,14 C6H14O3 10141,09 C9H20O4 52,279 C9H20O4 8,843

Qpendingin 50847,79

Total : 61199,53 Total : 61199,53

12. Cooler Produk Tripropylene Glycol

MASUK kcal KELUAR kcal

C3H8O2 0 C3H8O2 0 C6H14O3 3532,455 C6H14O3 533,7417

C9H20O4 11646,46 C9H20O4 1759,74

Qpendingin 12885,44

BAB V

SPESIFIKASI ALAT

1. Tangki Propylene Oxide Spesifikasi alat:

Fungsi : menyimpan bahan baku untuk proses selama 7 hari

Type : silinder vertikal

Kapasitas : 2922 cuft

Diameter : 13 ft

Tinggi : 26 ft

Tebal shell : 7/16 in Tebal tutup : 4/16 in

Jumlah : 7 buah

Bahan konstruksi : carbon steel SA 283 Grade C

2. Heater Propylene Oxide Spesifikasi:

Type : 1 -2 Exchanger Shell side:

ID = 8 in

B = 8 in

n = 1 passes

Tube side:

Nt = 26 ; 1 in square pitch

L = 8 ft

n = 2 passes

3. Heater Air Spesifikasi:

Type : 1 -2 Exchanger Shell side:

ID = 8 in

B = 8 in

n = 1 passes

Tube side:

Nt = 20 ; 1 in square pitch

L = 8 ft

n = 4 passes

OD = ¾ in 16 BWG

4. Perhitungan Spesifikasi Reaktor pada Bab VI.

5. Tangki Penampung Sementara Spesifikasi alat:

Fungsi : menyimpan bahan kluaran dari reaktor untuk proses selama 7 hari

Type : silinder vertikal

Kapasitas : 3101 cuft

Diameter : 13 ft

Tinggi : 26 ft

Tebal shell : 7/16 in Tebal tutup : 4/16 in

Jumlah : 7 buah

6. Pompa Reaktor Spesifikasi Pompa :

Fungsi : mengalirkan hasil dari reaktor ke evaporator

Jenis : pompa centrifugal

Kapasitas : 2827,95 kg/jam

Power : 0,953 HP

Eff. Pompa : 19 %

Eff. Motor : 80%

Jumlah : 1 buah

Bahan Konstruksi : carbon steel

7. Evaporator Spesifikasi alat :

Fungsi : menguapkan air dan propylene oxide

Type : dipakai single effect evaporator short tube type

Kapasitas : 29,90 cuft/jam

Diameter : 3 ft

Tinggi : 12,25 ft Tebal silinder : 3/16 in Tebal tutup : 3/16 in

Bahan : carbon steel SA - 283 Grade C

8. Kondensor Spesifikasi:

Type : 1 -2 Exchanger Shell side:

ID = 8 in

B = 8 in

n = 1 passes

Tube side:

Nt = 20 ; 1 in square pitch

L = 8 ft

n = 4 passes

OD = ¾ in 16 BWG

9. Pompa Reflux

Spesifikasi Pompa :

Fungsi : mengalirkan air ke reaktor

Jenis : pompa centrifugal

Kapasitas : 105,09 kg/jam

Power : 0,339 HP

Eff. Pompa : 19 %

Eff. Motor : 80%

Jumlah : 1 buah

10. Pompa Evaporator Spesifikasi Pompa :

Fungsi : mengalirkan propylene glycol ke distilasi 1

Jenis : pompa centrifugal

Kapasitas : 2722,87 kg/jam

Power : 0,908 HP

Eff. Pompa : 19 %

Eff. Motor : 80%

Jumlah : 1 buah

Bahan Konstruksi : carbon steel

11. Heater Feed Distilasi 1

Spesifikasi:

Type : 1 -2 Exchanger Shell side:

ID = 8 in

B = 8 in

n = 1 passes

Tube side:

Nt = 20 ; 1 in square pitch

L = 8 ft

n = 4 passes

12. Distilasi 1

Plate ideal, N = 10,71 Efisiensi plate = 60% Jumlah plate actual = 18

Plate / Tray spacing = 24 " (fig 13-21)

tp gage = plate thickness = 12 gage = 0,0825 in (table 14.8) hw = height weir = 1,50 in (table 14.8)

tinggi per plate = 19,583 in = 1,63 ft

H plate = 29 ft

H liquid backup = 1,31 ft

H tutup = 0,54 ft

H feed masuk = 1 ft

H liquid hold up = 1 ft H reflux masuk = 2 ft

H tower = 35 ft

13. Kondensor Distilasi 1 Spesifikasi:

Type : 1 -2 Exchanger Shell side:

ID = 25 in

B = 25 in

n = 1 passes

Tube side:

Nt = 370 ; 1 in square pitch

L = 8 ft

n = 4 passes

14. Akumulator 1 Spesifikasi alat:

Fungsi : menyimpan sementara produk atas dari distilasi 1

Type : silinder vertikal

Kapasitas : 84 cuft

Diameter : 4 ft

Tinggi : 8 ft

Tebal shell : 3/16 in Tebal tutup : 3/16 in

Jumlah : 1 buah

Bahan konstruksi : carbon steel SA 283 Grade C

15. Pompa Reflux 1 Spesifikasi Pompa :

Fungsi : memompa top produk kolom distilasi dari akumulator menuju reflux dan penampung

Jenis : pompa centrifugal

Kapasitas : 3168,68 kg/jam

Power : 2,037 HP

Eff. Pompa : 19 %

Eff. Motor : 80%

Jumlah : 1 buah

16. Cooler Propylene Glycol Spesifikasi:

Type : 1 -2 Exchanger Shell side:

ID = 10 in

B = 10 in

n = 1 passes

Tube side:

Nt = 40 ; 1 in square pitch

L = 8 ft

n = 4 passes

OD = ¾ in 16 BWG

17. Tangki Produk Propylene Glycol Spesifikasi alat:

Fungsi : menyimpan produk selama 7 hari

Type : silinder vertikal

Kapasitas : 2280 cuft

Diameter : 12 ft

Tinggi : 24 ft

Tebal shell : 7/16 in Tebal tutup : 4/16 in

Jumlah : 7 buah

18. Reboiler 1 Spesifikasi:

Type : 1 -2 Exchanger Shell side:

ID = 37 in

B = 37 in

n = 1 passes

Tube side:

Nt = 886 ; 1 in square pitch

L = 16 ft

n = 4 passes

OD = ¾ in 16 BWG

19. Pompa Reboiler 1 Spesifikasi Pompa :

Fungsi : mengalirkan produk dari distilasi 1 ke distilasi 2

Jenis : pompa centrifugal

Kapasitas : 633,39 kg/jam

Power : 0,219 HP

Eff. Pompa : 19 %

Eff. Motor : 80%

Jumlah : 1 buah

20. Distilasi 2

Plate ideal, N = 8,94 Efisiensi plate = 60% Jumlah plate actual = 15

Plate / Tray spacing = 24 " (fig 13-21)

tp gage = plate thickness = 12 gage = 0,0825 in (table 14.8) hw = height weir = 1,50 in (table 14.8)

tinggi per plate = 25,583 in = 2,13 ft

H plate = 32 ft

H liquid backup = 0,71 ft

H tutup = 0,40 ft

H feed masuk = 1 ft

H liquid hold up = 1 ft H reflux masuk = 2 ft

H tower = 37 ft

21. Kondensor Distilasi 2 Spesifikasi:

Type : 1 -2 Exchanger Shell side:

ID = 17,25 in

B = 17,25 in

n = 1 passes

Tube side:

Nt = 166 ; 1 in square pitch

L = 8 ft

n = 2 passes

22. Akumulator 2 Spesifikasi alat:

Fungsi : menyimpan sementara produk atas dari distilasi 2

Type : silinder vertikal

Kapasitas : 32,09 cuft

Diameter : 3 ft

Tinggi : 6 ft

Tebal shell : 3/16 in Tebal tutup : 3/16 in

Jumlah : 1 buah

Bahan konstruksi : carbon steel SA 283 Grade C

23. Pompa Reflux 2

Spesifikasi Pompa :

Fungsi : memompa top produk kolom distilasi dari akumulator menuju reflux dan penampung

Jenis : pompa centrifugal

Kapasitas : 927,67 kg/jam

Power : 0,570 HP

Eff. Pompa : 19 %

Eff. Motor : 80%

Jumlah : 1 buah

24. Cooler Dipropylene Glycol Spesifikasi:

Type : 1 -2 Exchanger Shell side:

ID = 8 in

B = 8 in

n = 1 passes

Tube side:

Nt = 20 ; 1 in square pitch

L = 8 ft

n = 4 passes

OD = ¾ in 16 BWG

25. Tangki Produk Dipropylene Glycol Spesifikasi alat:

Fungsi : menyimpan produk selama 7 hari

Type : silinder vertikal

Kapasitas : 1331 cuft

Diameter : 10 ft

Tinggi : 20 ft

Tebal shell : 3/8 in Tebal tutup : 3/16 in

Jumlah : 3 buah

26. Reboiler 2 Spesifikasi:

Type : 1 -2 Exchanger Shell side:

ID = 35 in

B = 35 in

n = 1 passes

Tube side:

Nt = 824 ; 1 in square pitch

L = 16 ft

n = 2 passes

OD = ¾ in 16 BWG

27. Pompa Reboiler 2 Spesifikasi Pompa :

Fungsi : mengalirkan produk dari distilasi 1 ke distilasi 2

Jenis : pompa centrifugal

Kapasitas : 118,23 kg/jam

Power : 0,035 HP

Eff. Pompa : 19 %

Eff. Motor : 80%

Jumlah : 1 buah

28. Cooler Tripropylene Glycol Spesifikasi:

Type : 1 -2 Exchanger Shell side:

ID = 8 in

B = 8 in

n = 1 passes

Tube side:

Nt = 20 ; 1 in square pitch

L = 8 ft

n = 4 passes

OD = ¾ in 16 BWG

29. Tangki Produk Tripropylene Glycol Spesifikasi alat:

Fungsi : menyimpan produk selama 7 hari

Type : silinder vertikal

Kapasitas : 306 cuft

Diameter : 6 ft

Tinggi : 12 ft

Tebal shell : 1/4 in Tebal tutup : 3/16 in

Jumlah : 3 buah

BAB VI

PERENCANAAN ALAT UTAMA

R- 110

VI.A. Keterangan Alat

Nama Alat : Reaktor (R-110)

Fungsi : Untuk mereaksikan Propylene Oxide dan air menjadi Propylene Glycol

Type : Silinder tegak dengan tutup atas dan bawah berbentuk dished dan dilengkapi dengan pengaduk dan jaket

Bahan Konstruksi : Carbon steel, SA – 283 Grade C Rate bahan : 2828,4244 kg = 6235,5444 lb Kondisi Operasi : Suhu Operasi : 195oC

Tekanan Operasi : 12,58 atm

VI.B. Prinsip Kerja

Berdasarkan pertimbangan atas fase zat yang bereaksi, pemakaian bahan dan kapasitas produksi, maka reaktor dapat dibedakan jenisnya yaitu Reaktor Berpengaduk (Mixed Flow) dan Reaktor Pipa Alir (Plug Flow). Pada reaktor ini, Propylene Oxide dengan fase cair direaksikan dengan air pada fase cair, maka dapat dipilih jenis Reaktor Berpengaduk (Mixed Flow) untuk memudahkan dan mempercepat kontak reaksi.

Reaktor Berpengaduk (Mixed Flow) ini berupa silinder tegak dengan tutup atas dan bawah berbentuk standar dished head yang dilengkapi jaket. Umpan Propylene Oxide masuk dari tutup atas reaktor melalui nozzle yang diikuti dengan umpan air. Sedangkan media pendingin berupa air pendingin dialirkan melalui jaket untuk menjaga suhu dalam reaktor.

Produk dikeluarkan setelah mencapai waktu yang ditentukan dimana valve pengeluaran produk yang berada pada tutup bawah ditampung pada tangki penampung sementara.

VI.C. Kondisi Operasi

Suhu Operasi : 195oC Tekanan Operasi : 12,58 atm Waktu Reaksi : 60 menit

Rate Recycle : 105,0862 kg/jam = 231,6729 lb/jam Rate Produk : 2828,4244 kg/jam = 6235,5444 lb/jam

VI.D.1. Reaktor

VI.D.1.a. Dimensi Reaktor

Bentuk Reaktor : Silinder tegak dengan tutup atas dan bawah berbentuk dished dan dilengkapi dengan pengaduk dan jaket

Suhu Operasi : 195oC Tekanan Operasi : 12,58 atm Waktu Reaksi : 60 menit

Dimention ratio, H/D : ditetapkan H = 2D Penentuan Volume Tangki

ʌ campuran = 54,3 lb/cuft

Rate bahan = 2828 kg/jam = 6234,51 lb/jam

Volumetrik bahan = rate bahan = 6234,5 = 114,81 cuft/jam ʌ campuran 54,3

Waktu tinggal = Waktu reaksi = 1 jam

Direncanakan waktu tinggal 1 jam dengan 1 buah tangki, sehingga:

Volume bahan = 114,8 cuft/ jam x 1 jam = 114,81 cuft Volume bahan mengisi 80% volume tangki, sehingga volume tangki: Volume tangki = 114,8 = 143,51 cuft

Penentuan ukuran tangki dan ketebalannya Dimention ratio, H/D : H = 2 D Volume tangki = x D² x H

4

143,51 = x D² x 2D

4

D = 4,505 ft ≈ 5 ft = 60 in

Penentuan tebal shell

Tebal shell berdasarkan ASME Code untuk cylindrical tank: t min = P x ri + C

fE -0,6 P

dengan: t min = tebal shell minimum ; in P = tekanan tangki ; psia ri = jari-jari tangki ; in (½ D)

C = faktor korosi ; in (digunakan ⅛ in)

E = faktor pengelasan, digunakan double welded, E = 0,8

f = stress allowable, bahan konstruksi Carbon Steel SA - 283 Grade C, maka f = 12650 psi (Brownell T.13-1)

P design = 184,9 psia R = ½ D = 30 in

t min = 184,9 x 30 + 0,1

12650 x 0,8 - 0,6 x 184,93

= 1 in = 3

/

Dimensi tutup, dished

Untuk D = 60 in dengan ts = 3 /4 in, dari Brownell T. 5.7 didapat:

icr = 3 5/8 in dan rc = 60 in

Tebal standar torispherical dished :

= 0,885 x 184,93 x 60 + 0,125

12650 x 0,8 - 0,1 x 184,93

= 1,0971 , digunakan t = 1 1/8 in

Tinggi tutup dished :

= 5 - √ 5² ‐ 5² / 4

= 0,67 ft = 8,04 in

Volume dished = 1,05 x h² x (3Rc - h)

= 1,05 x 0,67 x 15 - 0,67

= 6,7519 cuft

Total = tutup atas dished + tutup bawah dished = 6,8 + 6,75

Penentuan dimensi tutup, dished

Dimana :

ID = ID shell = 60 in a = ID = 30 in

2

Untuk D = 60 in dengan ts = 3/4 in dari Brownell T. 5.7 didapat: Rc (r) = radius of dish = 60 in

icr (rc) = inside crown radius = 3 5/8 in

AB = ID - icr = 30 - 3 5/8 = 26 3/8 in 2

BC = r - icr = 60 - 3 5/8 = 56 3/8 in

AC = √ (BC)² - (AB)² = 49,825 in

b = r - AC = 60 - 49,825 = 10,175 in

sf = straight flange = dipilih 2 in = 2 in (Brownell T. 5.6) t = tebal dished = 3/4 = 3/4 in

Penentuan tinggi shell

Volume tangki = 143,51 cuft

Volume shell = Volume tangki - Total volume tutup = 143,51 - 13,50

= 130,01 cuft

Tinggi shell = 4 x V shell = 6,6245 ft ʋ. D²

Tinggi tangki total = hs + hd + hd = 6,625 + 0,67 + 0,67 = 7,964 ft

VI.D.1.b. Perhitungan Pengaduk

Dipilih dengan pengaduk type turbin dengan 6 flat blade 1. Penentuan dimensi pengaduk

Da = 1 , dengan Dt = 60 in maka Da = 30 in Dt 2

W = 1 W = 6 in

Da 5

H = 1 H = 60 in

Dt

L = 1 L = 7,5 in

Da 4

C = 1 C = 20 in

Dt 3

J = 1 J = 5 in

Dt 12

Keterangan :

L = panjang blade

E = tinggi impeller dari dasar tangki J = lebar baffle

2. Penentuan jumlah pengaduk

Tinggi larutan dalam bejana = 7,964 ft Diameter bejana = 5 ft

Sg campuran = 54,30 = 0,8716 62,305

Maka jumlah pengaduk = tinggi larutan x Sg diameter bejana

= 7,964 x 0,8716 5

= 1,3883 ≈ 2 buah Jadi jumlah pengaduk sebanyak 2 buah

3. Penentuan power motor

μ campuran = 0,3 cp = 0,0002 lb/ft.dtk campuran = 54,3 lb/cuft

Kecepatan putaran = 50-150 m/min (MV Joshi p. 389) Diambil kecepatan putaran 75 m/min = 246 ft/min

sehingga :

N = 246 = 31,338 rpm = 0,5223 rps . Da

Nre = N. Da² . μ

= 0,5223 x 2,5 ² x 54,3 0,0002

Keterangan:

P = power motor pengaduk

Kт = konstanta untuk jenis impeller = 4,8 (Mc Cabe T. 9-2 p.226)

N = kecepatan impeller Da = diameter impeller

= 54,3 lb/cuft gc = 32,17 lb.ft/lbf.dtk²

= 4,8 x 0,5223 ³ x 2,5 ⁵ x 54,3 32,174

= 112,7 ft.lbf/dtk

= 112,7 = 0,2049 HP 550

Gland loss (kebocoran tenaga akibat poros dan bearing) = 10%

Joshi p.339 = 10% x 0,2049 = 0,0205 HP Power input = 0,2049 + 0,0205 = 0,2254

Transmission system loss = 20% (Joshi p.339) = 20% x 0,2049 = 0,0410 HP

Total power = 0,2254 + 0,0410 = 0,2664 HP Efisiensi motor = 85%

Power motor = 0,2664 = 0,313 HP 85%

VI.D.2. Perhitungan sistem pendingin Perhitungan Jaket

Perhitungan sistem penjaga suhu (Kern p.719)

Dari neraca panas: suhu yang dijaga = 195 ⁰C Penentuan jaket berdasarkan rate terbesar

Q = 625638,12 kkal/jam = 2482719,7 BTU/jam

Suhu masuk bahan rata-rata = 125 ⁰C = 257 ⁰F

Suhu keluar bahan = 195 ⁰C = 383 ⁰F

∆T = 383 - 257 = 126 ⁰F

Kebutuhan media = 31281,906 kg/jam = 68964 lb/jam

Densitas media = 62,3 lb/cuft

Rate volumetrik = rate bahan lb/jam = 68964 bahan lb/cuft 62,3

= 1106,9 cuft/jam = 0,3075 cuft/dtk Asumsi kecepatan aliran = 3 ft/dtk (Kern T.12 p.845)

Luas penampang = rate volumetrik cuft/dtk kecepatan aliran ft/dtk = 0,307

3

= 0,102 ft² Luas penampang = π/4 (D ²-D ²)

dengan : D = diameter dalam jaket D = diameter luar jaket

= di bejana + (2x tebal)

Luas penampang = π/4 (D²-DΌ²)

0,102 = /4 (D ² - 5,125 ² )

D = 5,1377 ft

Spasi = D - DΌ = 0,0127 = 0,0064 ft 2 2

= 0,0763 in < ¾ in Maka digunakan spasi jaket = ¾ in

D jaket = 5,125 + (¾ / 12) = 5,1875 ft

Penentuan tebal jaket

Tebal jaket berdasarkan ASME Code untuk cylindrical:

(Brownell pers 13.1 p.254)

dengan : tmin = tebal shell minimum ; in

P = tekanan tangki ; psi

ri = jari-jari tangki ; in (½ D)

C = faktor korosi ; in

E = faktor pengelasan, digunakan double welded, E = 0,8 f = stress allowable, bahan konstruksi Carbon Stell

SA-283 Grade C, maka f= 12650 psi (Brownell T. 13-1)

R = ½ D = 0,5 x 5,1875 = 2,5938 ft

t min = 184,93 x 31,125 + 0,125

Penentuan tinggi jaket

U = 150 BTU/jam.ft².⁰F (Kern T.8 p.840 light organic-water) A = Q = 2482719,73

U x

∆t 150 x 126

= 131,36 ft² A jaket = A shell + A conis

A shell = D h (silinder)

Untuk diameter ≤ 114 in m = 1 ft

d : Inside Diameter Jaket = 5,1875 ft

D : Outside Diameter Jaket = OD + (2xtebal jaket) = 5,3125 ft

A conis = 0,785 (5,3125x1)[√4 x 4,3328² x (5,3125-1) / 1,937 ] + 0,785 (5,1875²) = 29 ft²

A jaket = A shell + Aconis

131,4 = . 5,1875. h + 29 h jaket = 6,3 ft

Tinggi tangki = 7 ft

SPESIFIKASI:

Nama Alat : Reaktor

Fungsi : Untuk mereaksikan Propylene Oxide dan air menjadi Propylene Glycol Type : Silinder tegak, tutup atas dan bawah berbentuk dished dilengkapi

: dengan pengaduk dan jaket

Jumlah : 1 buah

Dimensi shell

Tinggi total tangki : 95,572 in

Diameter shell, outside : 60,75 in

Tebal shell : 3 / 4 in

Dimensi

tutup

Tebal tutup atas : 1 1/8 in Tebal tutup bawah : 1 1/8 in

Tinggi tutup atas : 8,04 in Tinggi tutup bawah : 8,04 in Sistem Pengaduk

Type : flat blade turbin dengan 6 blade

Jumlah pengaduk : 2 buah Diameter impeller : 30 in

Lebar blade : 6 in

Panjang blade : 7,5 in

Lebar baffle : 5 in

Power motor : 0,5 HP Sistem Pendingin

Diameter Jaket : 62,25 in Tinggi jaket : 75,1 in

Jaket spacing : 9 in

BAB VII

INSTRUMENTASI DAN KESELAMATAN KERJA

VII.1. Instrumentasi

Dalam pengoperasian pabrik, pemasangan alat-alat instrumentasi sangat dibutuhkan dalam memperoleh hasil produksi yang optimal. Pemasangan alat-alat instrumentasi disini bertujuan sebagai pengontrol jalannya proses produksi dari peralatan-peralatan pada awal sampai akhir produksi. Dimana dengan alat instrumentasi tersebut, kegiatan maupun aktifitas tiap-tiap unit dapat dicatat kondisi operasinya sehingga sesuai dengan kondisi operasi yang dikehendaki serta mampu memberikan tanda-tanda apabila terjadi penyimpangan selama proses produksi berlangsung.

Adapun variabel proses yang diukur dibagi menjadi 3 bagian, yaitu: 1. Variabel yang berhubungan dengan energi, seperti temperatur,

tekanan, dan radiasi.

2. Variabel yang berhubungan dengan kuantitas dan rate, seperti pada kecepatan aliran fluida, ketinggian liquid, dan ketebalan.

3. Variabel yang berhubungan dengan karakteristik fisik dan kimia, seperti densitas dan kandungan air.

Yang harus diperhatikan di dalam pemilihan alat instrumentasi adalah: - Level, range, dan funsi dari alat instrumentasi

- Konstruksi material

- Pengaruh yang ditimbulkan terhadap kondisi operasi proses yang berlangsung

- Mudah diperoleh di pasaran

- Mudah dipergunakan dan mudah diperbaiki jika rusak

Instrumentasi yang ada di pasaran dapat dibedakan dari jenis pengoperasian alat instrumentasi tersebut, yaitu alat instrumentasi manual atau otomatis. Pada dasarnya alat-alat kontrol yang otomatis lebih disukai dikarenakan pengontrolannya tidak terlalu sulit, kontinyu, dan efektif, sehingga menghemat tenaga kerja, dan waktu. Akan tetapi mengingat faktor-faktor ekonomis dan investasi modal yang ditanamkan pada alat instrumentasi berjenis otomatis ini, maka perencanaan pabrik ini sedianya akan menggunakan kedua jenis alat instrumentasi tersebut.

Adapun fungsi utama dari alat instrumentasi otomatis adalah: - Melakukan pengukuran

- Sebagai pembanding hasil pengukuran dengan kondisi yang harus dicapai

Alat instrumentasi otomatis ini dapat dibagi menjadi tiga jenis, yaitu:

1. Sensing / Primary Element

Alat kontrol ini langsung merasakan adanya perubahan pada variabel yang diukur, misalnya temperatur. Primary Element merubah energi yang dirasakan dari medium yang sedang dikontrol menjadi signal yang bisa dibaca (yaitu tekanan fluida).

2. Receiving Element / Elemen Pengontrol

Alat kontrol ini akan mengevaluasi signal yang didapat dari sensing element dan diubah menjadi skala yang bisa dibaca dan digambarkan oleh error detector. Dengan demikian sumber energi bisa diatur sesuai dengan perubahan-perubahan yang terjadi.

3. Transmitting Element

Alat kontrol ini berfungsi sebagai pembawa signal dari sensing element ke receiving element.

harus diubah sesuai dengan kondisi yang diinginkan, yaitu dengan penambahan variabel manipulasi. Kebanyakan sistem kontrol memerlukan operator atau motor untuk menjalankan Final Control Element. Final Control Element adalah untuk mengoreksi harga variabel manipulasi. Instrumentasi pada perancanaan pabrik ini adalah:

1. Flow Control (FC)

Mengontrol aliran setelah keluar pompa 2. Flow Ratio Control (FRC)

Mengontrol ratio aliran yang bercabang setelah pompa 3. Level Control (LC)

Mengontrol ketinggian bahan didalam tangki 4. Level Indicator (LI)

Mengindikasikan / menginformasikan ketinggian bahan didalam tangki

5. Pressure Control (PC)

Mengontrol tekanan pada aliran / alat 6. Pressure Indicator (PI)

Mengindikasikan / menginformasikan tekanan pada aliran / alat 7. Temperature Control (TC)

VII.2. Keselamatan Kerja

Keselamatan kerja atau safety factor adalah hal yang paling utama yang harus diperhatikan dalam merencanakan suatu pabrik, hal ini disebabkan karena:

1. Dapat mencegah terjadinya kerusakan-kerusakan yang besar yang disebabkan oleh kebakaran atau hal lainnya baik terhadap karyawan maupun oleh peralatan itu sendiri.

2. Terpeliharanya peralatan dengan baik sehingga dapat digunakan dalam waktu yang cukup lama. Bahaya yang dapat timbul pada suatu pabrik banyak sekali jenisnya, hal ini tergantung pada bahan yang akan diolah maupun tipe proses yang dikerjakan.

Secara umum, bahaya-bahaya tersebut dapat dibagi menjadi tiga kategori yaitu:

1. Bahaya kebakaran

2. Bahaya kecelakaan secara kimia 3. Bahaya terhadap zat-zat kimia

VII.2.1. Bahaya Kebakaran A. Penyebab kebakaran

- Adanya nyala terbuka (open flame) yang datang dari unit utilitas, workshop,dll.

- Adanya loncatan bunga api yang disebabkan karena korsletingaliran listrik seperti pada stop kontak, saklar, serta instrumentasi lainnya.

B. Pencegahan

- Menempatkan unit utilitas dan power plant cukup jauh dari lokasi proses yang dikerjakan.

- Menempatkan bahan yang mudah terbakar pada tempat yang terisolasi dan tertutup.

- Memasang kabel atau kawat listrik di tempat-tempat yang terlindung, jauh dari daerah yang panas yang memungkinkan terjadinya kebakaran.

- Sistem alarm hendaknya ditempatkan pada lokasi dimana tenaga kerja dengan cepat dapat mengetahui apabila terjadi kebakaran. C. Alat Pencegah Kebakaran

- Instalasi permanen seperti fire hydrant sistem dan sprinkle otomatis.

- Untuk pabrik ini lebih cocok alat pemadam kebakaran tipe karbon dioksida.

- Karena bahan baku ada yang beracun, maka perlu digunakan kantong-kantong udara atau alat pernafasan yang ditempatkan pada daerah-daerah strategis pada pabrik ini.

VII.2.2. Bahaya Kecelakaan

Karena kesalahan mekanik sering terjadi dikarenakan kelalaian pengerjaan maupun kesalahan konstruksi dan tidak mengikuti aturan yang berlaku. Bentuk kerusakan yang umum adalah karena korosi dan ledakan. Kejadian ini selain mengakibatkan kerugian yang besar karena dapat mengakibatkan cacat tubuh maupun hilangnya nyawa pekerja. Berbagai kemungkinan kecelakaan karena mekanik pada pabrik ini dan cara pencegahannya dapat digunakan sebagai berikut:

A. Vessel

Kesalahan dalam perencanaan vessel dan tangki dapat mengakibatkan kerusakan fatal, cara pencegahannya:

(America Society Mechanical Engineering) - Memperhatikan teknik pengelasan.

- Memakai level gauge yang otomatis.

- Penyediaan manhole dan handhole (bila memungkinkan) yang memadai untuk inspeksi dan pemeliharaan. Di samping itu, peralatan tersebut harus dapat diatur sehingga mudah untuk digunakan.

B. Heat Exchanger

Kerusakan yang terjadi pada umumnya disebabkan karena kebocoran-kebocoran. Hal ini dapat dicegah dengan cara:

- Pada inlet dan outlet dipasang block valve untuk mencegah terjadinya thermal expansion.

- Drainhole yang cukup harus disediakan untuk pemeliharaan.

- Pengecekan dan pengujian terhadap setiap ruangan fluida secara sendiri-sendiri.

- Memakai heat exchanger yang cocok untuk ukuran tersebut. Di samping itu, juga rate aliran harus benar-benar dijaga agar tidak terjadi perpindahan panas yang berlebihan sehingga terjadi perubahan fase dalam pipa.

C. Peralatan Yang Bergerak

- Pemasangan penghalang untuk semua sambungan pipa.

- Adanya jarak yang cukup bagi peralatan untuk memperoleh kebebasan ruang gerak.

D. Perpipaan

Selain ditinjau dari segi ekonomisnya, perpipaan juga harus ditinjau dari segi keamanannya, hal ini dikarenakan perpipaan yang kurang teratur dapat membahayakan pekerja terutama pada malam hari, seperti terbentur, tersandung dan sebagainya. Sambungan yang kurang baik dapat menimbulkan juga hal-hal yang tidak diinginkan seperti kebocoran-kebocoran bahan kimia yang berbahaya. Untuk menghindari hal-hal yang tidak diinginkan tersebut, maka dapat dilakukan dengan cara:

- Pemasangan pipa hendaknya pada elevasi yang tinggi tidak didalam tanah, karena dapat menimbulkan kesulitan apabila terjadi kebocoran. - Bahan konstruksi yang dipakai untuk perpipaan harus memakai bahan

konstruksi dari steel.

- Sebelum dipakai, hendaknya diadakan penecekan dan pengetesan terhadap kekuatan tekan dan kerusakan yang diakibatkan karena perubahan suhu, begitu juga harus dicegah terjadinya over stressing atau pondasi yang bergerak.

E. Listrik

Kebakaran sering terjadi akibat kurang baiknya perencanaan instalasi listrik dan kecerobohan operator yang menanganinya. Sebagai usaha pencegahannya dapat dilakukan:

- Alat-alat listrik di bawah tanah sebaiknya diberi tanda seperti dengan cat warna pada penutupnya atau diberi isolasi berwarna.

- Pemasangan alat remote shut down dari alat-alat operasi di samping starter.

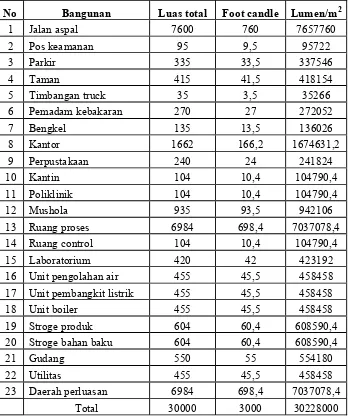

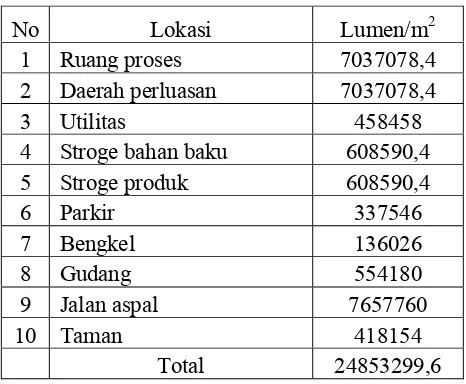

- Penerangan yang cukup pada semua bagian pabrik supaya operator tidak mengalami kesulitan dalam bekerja.

- Sebaiknya untuk penerangan juga disediakan oleh PLN meskipun kapasitas generator set mencukupi untuk penerangan dan proses. - Penyediaan emergency power supplies tegangan tinggi.

- Meletakkan jalur-jalur kabel listrik pada posisi aman.

- Merawat peralatan listrik, kabel, starter, trafo, dan lain sebagainya. F. Insulasi

Insulasi penting sekali terutama berpengaruh terhadap karyawan dari kepanasan yang dapat mengganggu kinerja para karyawan, oleh karena itu dilakukan:

- Pemasangan insulasi pada kabel instrumentasi, kawat listrik dan perpipaan yang berada pada daerah yang panas, hal ini dimaksudkan untuk mencegah terjadinya kebakaran.

G. Bangunan Pabrik

Hal-hal yang perlu diperhatikan dalam perencanaan bangunan pabrik adalah:

- Bangunan-bangunan yang tinggi harus diberi penangkal petir dan jika tingginya melebihi 20 meter, maka harus diberi lampu suar (mercu suar).

- Sedikitnya harus ada dua jalan keluar dari dalam bangunan. VII.2.3. Bahaya Karena Bahan Kimia

1. Di dalam ruang produksi para pekerja dan para operator dilarang merokok.

2. Harus memakai sepatu karet dan tidak diperkenankan memakai sepatu yang alasnya berpaku.

BAB VIII UTILITAS

Pada pabrik Propylene Glycol dari Propylene Oxide dengan proses Hidrasi ini diadakan suatu unit pembantu, yaitu unit utilitas, sebagai unit yang berfungsi untuk menyediakan bahan maupun tenaga pembantu sehingga membantu kelancaran operasi dari pabrik.

Unit utilitas ini berfungsi untuk: 1. Penyediaan

a. Steam

Steam digunakan sebagai pemanas dalam proses. b. Air

Air digunakan untuk bermacam-macam kebutuhan, antara lain untuk : • Proses

• Pendingin • Umpan boiler • Sanitasi

• Kebutuhan yang lain

c. Tenaga listrik

Tenaga listrik digunakan untuk penggerak motor dan penerangan. d. Bahan bakar

2. Pengolahan air

Kebutuhan air secara keseluruhan adalah sangat besar sehingga perlu dibuat sistem pengolahan air sendiri karena lebih ekonomis dan menjamin berjalannya pabrik secara terus menerus.

VIII.1. UNIT PENGOLAHAN AIR

Air sebagai penunjang proses diperoleh dari sumur bor dengan membuat suatu sistem pompa air yang digunakan sebanyak 2 buah, sebuah beroperasi sedangkan sebuah lagi sebagai cadangan.

Pengolahan air untuk memperoleh air yang jernih dilakukan dengan cara pengendapan, penggumpalan, dan penyaringan.

Adapun tahap-tahap pengolahan air adalah seperti diuraikan dibawah ini: Air sumur bor dipompakan ke unit pengolahan air melalui pipa, selanjutnya air diproses dalam unit pengolahan air secara berurutan sebagai berikut:

1. Bak penampung

Air yang diperoleh dari sumur bor ditampung dan dibiarkan beberapa saat agar partikel yang berukuran besar dan berat dapat mengendap. Selanjutnya air dipompakan ke clarifier, sedangkan endapannya dibuang.

2. Clarifier

pipa yang menuju clarifier. Koagulan yang dipakai adalah Al2(SO4)3.

Pada clarifier ini terjadi flokulasi dimana partikel-partikel kecil menjadi flok-flok yang lebih mudah mengendap. Endapan dibuang sedangkan air ditampung sementara dalam bak penampung.

3. Bak penampung air jernih

Air dari clarifier ditampung sementara sebelum disaring di dalam pressure sand filter.

4. Pressure Sand Filter

5. Bak penampung air bersih

Bak ini berfungsi sebagai penyimpan air sementara, kurang lebih satu hari. Air dalam bak ini sudah dapat digunakan untuk kepentingan proses, sedangkan untuk ketel/ pembangkit steam, air perlu diproses lagi pada demineralizer dan air untuk sanitasi perlu ditambahkan kaporit. 6. Demineralizer

Di dalam demineralizer dilakukan proses penghilangan ion-ion yang terkandung dalam air dengan menambahkan resin dan diharapkan air dari tangki ini sudah bebas dari ion (air demineralisme).

7. Feed Water Boiler Tank

Air dari demineralizer ditampung dalam tangki ini untuk dialirkan ke boiler.

8. Bak Sanitasi

Air dari bak penampung ditambahkan kaporit untuk keperluan sanitasi.

VIII.2. UNIT PENYEDIAAN STEAM

Unit penyediaan steam berfungsi untuk menyediakan kebutuhan steam yang digunakan sebagai media pemanas pada heater.

Kebutuhan air untuk steam

Nama Alat Kebutuhan air (kg/jam)

Heater Propylene Oxide 295,037

Heater Air 156,603

Evaporator 140,734

Heater Feed Distilasi 1 172,140

Reboiler 1 14454,122

Reboiler 2 6696,838

Total 21915,474

Jadi kebutuhan air untuk steam sebesar = 21915,474 kg/jam

Untuk faktor keamanan dari kebocoran-kebocoran yang terjadi maka direncanakan

0,25 lebih dari kebutuhan normal.

Jumlah total steam yang dibutuhkan:

= 1,25 x kebutuhan normal

= 1,25 x 21915,474 kg/jam

= 27394,342 kg/jam

= 60393,5672 lb/jam

Steam : Suhu = 270 ⁰C

Tekanan = 5505,8 kPa

Kebutuhan bahan bakar dapat dihitung sebagai berikut:

. (Severn p.143)

dimana:

h = entalpi dari uap, BTU/lb

hf = entalpi dari liquid, BTU/lb

eb = effisiensi bahan boiler = 60- 85%

ditetapkan 70%

F = nilai kalor bahan bakar, BTU/lb

Boiler dipakai untuk menghasilkan steam jenuh bertekanan 5505,8 kPa dan pada

suhu 270oC.

Digunakan diesel oil 33 oAPI, sulfur 0,22%, sg 0,85 (Perry 6ed tab. 27-6)

Didapat density 52,87 lb/ft3 = 7,0672 lb/gal.

Maka:

h-hf = 694,1 BTU/lb

F = 137000 BTU/gal

= 19385,23 BTU/lb (Perry 6ed fig. 27-3)

mf = 60393,567 x 694,1

0,7 x 19385,23

= 3089,184 lb/jam

= 74140,42 lb/hari

Jadi diesel oil yang dibutuhkan sebesar 74140,42 lb/hari

Menghitung Power Boiler

.

dimana:

Angka 970,3 dan 34,5 adalah penguapan 34,5 lb air/jam pada 212 oF menjadi uap kering untuk kondisi demikian diperlukan entalpi penguapan sebesar 970,3 BTU/lb.

Maka:

hp = 60393,567 x 694,1 = 1252,24 hp 970,3 x 34,5

Menghitung kapasitas Boiler

.

Maka :

Q = 60393,567 x 694,1 = 41919,18 kBTU/jam 1000

Air yang dibutuhkan = 1,1 x jumlah air yang dibutuhkan = 1,1 x 60393,567

= 66432,924 lb/jam

Density air pada 30⁰C = 62,43 lb/ft³ Volumetric air = 66432,924

62,43 = 1064,119 ft³/jam

Menghitung heating surface boiler

Spesifikasi:

Nama alat : Boiler

Fungsi : Menghasilkan steam untuk pemanasan Type : Fire tube boiler, medium low pressure

Heating surface : 12522,4 ft² Kapasitas air boiler : 66432,92 lb/jam Rate steam : 60393,57 lb/jam

Jenis steam : Saturated steam pada 5505,8 kPa, 270 ⁰C Effisiensi boiler : 70%

Bahan bakar : Diesel Oil 33⁰ API Rate bakan bakar : 3089,184 lb/jam

Jumlah : 2 buah

Power : 1252,24 hp

VIII.3.1. Air Pendingin

Air untuk proses pendinginan harus memenuhi beberapa syarat yaitu bebas

korosi, bebas mikroorganisme, jamur, dan pH netral.

Dari perhitungan neraca panas diperoleh kebutuhan air pendingin sebagai berikut:

Dimana density air = 62,43lb/ft3

Nama Alat

Kebutuhan Air (kg/jam)

Kebutuhan Air (ft³/hari)

Reaktor 31281,906 26511,904

Kondensor Evaporator 2846,563 2412,506

Kondensor Distilasi 1 188170,385 159477,340 Cooler Propylene Glycol 7424,319 6292,226 Kondensor Distilasi 2 106461,263 90227,583

Cooler Dipropylene 2542,389 2154,715

Cooler Tripropylene 644,272 546,030

Jadi kebutuhan air untuk pendingin adalah sebesar 287622,304 ft³/hari

Kehilangan air karena evaporasi dan drift loss berkisar 2-5% dari rate masuk

(Perry 7ed p.12-16)

Dianggap kehilangan air pada waktu sirkulasi adalah 0,05 dari total air pendingin.

Sehingga sirkulasi air pendingin adalah 0,95.

Air yang disirkulasi = 0,95 x 287622,304 ft³/hari

= 273241,189 ft³/hari

Air yang ditambahkan sebagai make up water = 0,05 x 287622,304 ft³/hari

= 14381,115 ft³/hari

Untuk keperluan ini digunakan cooling tower dengan spesifikasi sebagai berikut :

Nama Alat : Cooling Tower (P-173)

Fungsi : Mendinginkan air pendingin yang sudah terpakai

Kapasitas : 273241,189 ft³/hari

= 273241,189 x 7,481

1440

= 1419,526 gpm

T air masuk pada Cooling Tower T = 50 ⁰C = 122 ⁰F

T air keluar pada Cooling Tower T = 30 ⁰C = 86 ⁰F

T wet bulb (Twb) = 68 ⁰F

Diambil kondisi 70% relative humidity 30 ⁰C

Temperatur approach = T - Twb = 86 - 68 ⁰F

= 18 ⁰F

Temperatur range = T - T = 122 - 86 ⁰F

Dengan dasar perhitungan dari Perry edisi 3 hal 795, diperoleh:

- Tinggi Cooling Tower: 35 ft

- Jumlah Deck : 12 buah

- Lebar Cooling Tower : 10 ft

- Kecepatan angin : 3 mil/jam

dengan:

L = Panjang Cooling Tower, ft

W = Wind convection factor

C =Konsentrasi air /ft2

CW = Wet bulb correction factor

Digunakan Counter Flow Induced Draft Cooling, dari fig. 12-14 Perry 6ed p.12-15

didapat:

Konsentrasi air (C) = 2,8 gpm/ft2

W = 1 (Perry ed 3 fig 55, hal 794)

CW = 1,25 (Perry ed 3 fig 54, hal 794)

CH = 0,97 (Perry ed 3 fig 56, hal 795)

L = 1419,526 x 1

2,8 x 12 x 1,25 x 0,97

= 34,8 ft

Diambil % standar tower performance 1,0 dari fig. 12-14 Perry 6th ed. P. 12-15 didapat:

,

Maka power untuk fan = 0,04 x 506,97 = 20,28 hp

Spesifikasi:

Nama Alat : Cooling Tower

Fungsi : Untuk mendinginkan kembali air pendingin yang terpakai Type : Counter Flow Induced Draft Cooling

Tinggi : 35 ft

Panjang : 52 ft

Jumlah deck : 12 buah Bahan Konstruksi : Kayu jati

Power fan : 20 hp

Luas pendingin : 506,97 sqft

Jumlah : 1 buah

VIII.3.2 Air Umpan Boiler

Air yang digunakan untuk menghasilkan steam di dalam boiler. Air umpan boiler harus memenuhi syarat tertentu, karena kelangsungan operasi boiler sangat bergantung pada kondisi air umpannya.

Beberapa persyaratan yang harus dipenuhi antara lain:

tinggi, yang biasanya berupa garam-garam karbonat dan silika.

Kesadahan maksimum 550 ppm.

3. Bebas dari zat penyebab timbulnya buih (busa) seperti zat-zat organik,

anorganik, dan minyak.

4. Kandungan logam dari impuritis seminimal mungkin.

Kebutuhan air untuk Boiler = 1064,119 ft3/jam

= 25.538,856 ft3/hari

Dengan adanya blow down, kotoran dan lain-lain dianggap kehilangan air

kondensat = 0,2 ; maka air yang ditambahkan sebagai make up water adalah:

= 0,2 x 25.538,856 = 5107,771 ft3/hari

VIII.3.3. Air Sanitasi

Air sanitasi dipakai untuk keperluan minum, masak, cuci, mandi, dan

sebagainya. Pada umumnya air sanitasi harus memenuhi syarat kualitas, yaitu:

a. Syarat fisis

Suhu : Di bawah suhu kamar

Warna : Jernih

Rasa : Tidak berasa

Bau : Tidak berbau

b. Syarat kimia

Tidak mengandung logam berat seperti Pb, As, Cr, Cd, Hg, dan tidak

c. Syarat Bakteriologi

Tidak mengandung kuman maupun bakteri terutama bakteri patogen.

Kebutuhan air sanitasi untuk pabrik ini:

Air Untuk Karyawan

Standar kebutuhan air sanitasi untuk kebutuhan dalam negeri adalah 100

lt/orang untuk tiap harinya (Asumsi).

Jadi kebutuhan air untuk seluruh karyawan:

= 125 x 100

= 12.500 lt/hari

= 441,4309 ft3/hari

Air Untuk Laboratorium

Diperkirakan kebutuhan air untuk laboratorium = 1500 lt/hari

= 52,9717 ft3/hari

Air Untuk Taman

Diperkirakan kebutuhan air untuk taman , jalan, dll = 529,717 ft3/hari

Kebutuhan air sanitasi = 441,4309 + 52,9717 + 529,717

= 1024,1196 ft3/hari

Untuk kebutuhan lain-lain diperkirakan sebanyak 0,35 dari kebutuhan air yang

dibutuhkan untuk sanitasi:

= 0,35 x 1024,1196 ft3/hari

Kebutuhan total air sanitasi :

= 1024,1196 + 358,4418

= 1382,5615 ft3/hari

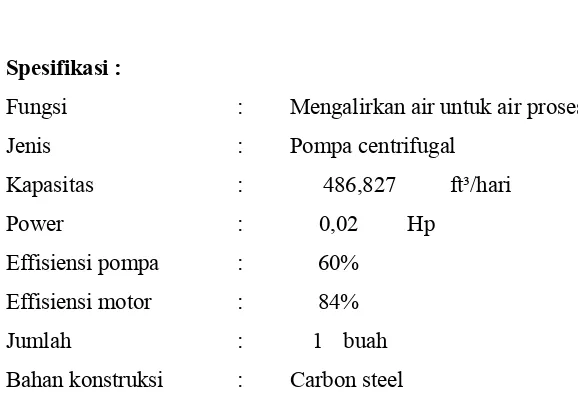

VIII.3.4. Air Proses

Kebutuhan air proses pabrik pada Heater Air (E-113):

= 574,4174 kg/ jam = 1266,3606 lb/jam = 486,827 ft3/hari. Kebutuhan air yang disirkulasi :

= Air sanitasi + Air pendingin + Air untuk steam + Air Proses

= 1382,5615 + 14381,115 + 5107,771 + 486,827

= 21.358,247 ft3/hari

Sehingga diperoleh make up air sumur bor = 1,0 x 21.358,247

= 21.358,247 ft3/hari

= 889,928 ft3/jam

VIII.4.1. Perlengkapan Pengolahan Air

1. Bak Penampung Air Sumur Bor (A-110)

Fungsi : mengendapkan lumpur dan menampung air sumur bor

Rate air : 889,928 ft³/jam

Waktu tinggal : 2 jam

Volume air : 2 x 889,928 = 1739,286 ft³

volume air 0,8 volume penampung

Volume penampung : 1739,286 = 2174,108 ft³

Dipakai untuk persegi panjang dengan perbandingan:

Tinggi = 2x

Panjang = 5x

Lebar = 3x

Volume penampung = 30x³

2174,11 = 30x³

x = 4 ft

Maka ukuran bak :

Tinggi = 2 x 4

= 8 ft

Panjang = 5 x 4

= 21 ft

Lebar = 3 x 4

= 13 ft

Spesifikasi:

Nama alat : Bak Penampung Air Sumur Bor

Kode : A-110

Fungsi : Menampung air sumur bor dan mengendapkan lumpur

Kapasitas : 2174,11 ft3

Dimensi : - Tinggi = 8 ft

- Panjang = 21 ft

- Lebar = 13 ft

Bentuk : Persegi panjang bersekat

2. Clarifier (A-120)

Fungsi : Memisahkan air dari kotoran yang terikat oleh koagulan

Waktu tinggal : 1 jam

Rate volumetric : 889,9 ft³/jam

Volume air : 889,9 x 1 = 889,9 ft³ Volume clarifier (direncanakan 80% terisi air)

Volume bak : 889,9 / 80% = 1112,4 ft³

Direncanakan clarifier berbentuk silinder dengan jumlah 1 buah dan bagian bawah

berbentuk konis dengan sudut 45⁰

Hs = 2 .D

dc = 0,25 m

Volume silinder = 3,14 x D² x Hs /4

= 3,14 x D³ x 0,5

Vc = 0,131 x (D³ - 0,25 D³)

V = V silinder + Vc

1112,4 = 3,14 x D³ x 0,5 + 0,131 x (D³ - 0,25 D³)

1112,4 = 1,66825 D³

D = 8,73 ft

Hs = 17,47 ft

hc = D - dc

2. tg α

= D - 0,25

2

hc = 8,74 - 0,25

2

Perhitungan pengaduk :

Dipilih sistem pengaduk jenis turbin dengan 6 buah flat blade

Dari Mc. Cabe

Da = Dt / 3

= 8,74 / 3

= 2,91 ft

W = Da / 5

= 2,91 / 5

= 0,582 ft

Perhitungan Power Pengaduk

dengan:

Da : Diameter impeller

N : Putaran = 10 rpm = 0,167 rps

Density : 62,16 lb/ft³

Viskositas : 0,8007 cp

= 0,8007 x 2,42

3600

= 0,00054 lb/ft.detik

Maka :

Nre = Da² x N x ρ

μ

= 2,9 ² x 0,167 x 62,16

0,00054

= 163222,7

Tenaga yang dibutuhkan untuk pengadukan :

Power = kt x N³ x Da⁵ x ρ gc

Power = 5,75 x 0,167 ³ x 2,91 ⁵ x 62,16

32,2

= 10,76 hp

Gland losses (kebocoran tenaga akibat poros beating)

= 10% x power input

= 10% x 10,76

= 1,04 hp, diambil 1 hp

Power = 10,76 + 1

= 11,76 hp

Transmission losses (kebocoran tenaga akibat motor seperti pada belt dan gear)

= 20% x power input

= 20% x 11,76

= 2,35 hp

Total hp yang diperlukan : (Pi) = 10,76 + 11,76 + 2,35

= 24,88 hp

Effisiensi motor = 80%

Power motor = 24,88 / 80% = 31 hp

Digunakan power = 31 hp

Spesifikasi:

Nama alat : Clarifier

Kode : A-120

Fungsi : Tempat penambahan koagulan dan flokulan untuk mengikat

kotoran dalam air yang tidak diketahui

Kapasitas : 1112,38 ft³

Bentuk : Silinder vertikal dengan bagian bawah berbentuk konis

Ukuran : Diameter = 8,73 ft

T. Total = 21,97 ft

Bahan : Carbon steel

Pengaduk

Power motor : 31 hp

Jenis impeller : Turbin 6 flat blade

Diameter turbin : 2,91 ft

Bahan : Carbon steel

Jumlah : 1 buah

3. Bak Clarifier (A-122)

Fungsi : menampung air overflow dari clarifier

Rate air : 889,9 ft³/jam

Waktu tinggal : 4 jam

Volume air : 4 x 889,9 = 3559,68 ft³

volume air 0,8 volume penampung Volume penampung : 3559,68 = 4348,215 ft³

0,8

Dipakai untuk persegi panjang dengan perbandingan: Tinggi = 2x

Panjang = 5x

Lebar = 3x

Volume penampung = 30x³

4348,22 = 30x³

x = 5 ft

Maka ukuran bak : Tinggi = 2 x 5

Lebar = 3 x 5

= 16 ft

Spesifikasi:

Nama alat : Bak Clarifier

Kode : A-122

Fungsi : Memisahkan air kotoran yang terangkut oleh koagulan

Kapasitas : 4348,215 ft3

Dimensi : - Tinggi = 11 ft

- Panjang = 26 ft

- Lebar = 16 ft

Bentuk : Persegi panjang bersekat

Bahan konstruksi : Beton bertulang

Jumlah : 1 buah

4. Saringan Pasir ( H-130)

Fungsi : Menyaring partikel-partikel yang masih ada di dalam air

Type : Pressure Sand Filter

Direncanakan waktu tinggal : 10 menit

Media yang digunakan (Perry ed. 3 p. 65) :

Pasir kasar = diameter 2 mm, tebal 30 in (0,762 m) = 2,445 ft

Kerikil kasar = diameter 5 mm, tebal 15 in (0,381 m) = 1,222 ft

Gravel = diameter 50 mm, tebal 18 in (1,524 m) = 4,889 ft

Total tinggi lapisan = 2,445 + 1,222 + 4,89 + 4,947

= 13,5 ft

Rate air = 889,92 ft³/jam

Rate filtrasi = 12 gpm/ft²

Luas penampang bed = 889,92 x 7,481

60

= 108,4 ft²

Diameter bed = 108,4 ⁰’⁵

0,785

= 12 ft

Tinggi kolom = Tinggi lapisan

= 13,5 ft

Kapasitas sand filter = 3,14 x D² x L/4

= 433,7 x 13,5 / 4

= 1464 ft³

Spesifikasi:

Fungsi : Menyaring partikel-partikel yang masih ada di dalam air

Kapasitas : 1464 ft3

Ukuran : - diameter = 12 ft

- tinggi = 13,5 ft

Bahan : Carbon steel

5. Bak Penampung Air Jernih (A-131)

Fungsi : menampung air jernih dari saringan pasir

Rate air : 889,92 ft³/jam

Waktu tinggal : 4 jam

Volume air : 4 x 889,92 = 3559,68 ft³

volume air 0,8 volume penampung

Volume penampung : 3559,68 = 4348,215 ft³

0,8

Dipakai untuk persegi panjang dengan perbandingan:

Tinggi = 2x

Panjang = 5x

Lebar = 3x

Volume penampung = 30x³

4348,22 = 30x³

x = 5 ft

Maka ukuran bak :

Tinggi = 2 x 5

= 11 ft

Panjang = 5 x 5

= 26 ft

Lebar = 3 x 5

= 16 ft

Spesifikasi:

Nama alat : Bak Penampung Air Jernih

Kode : A-131

Fungsi : Menampung air jernih dari saringan pasir

Dimensi : - Tinggi = 11 ft

- Panjang = 26 ft

- Lebar = 16 ft

Bentuk : Persegi panjang bersekat

Bahan konstruksi : Beton bertulang

Jumlah : 1 buah

6. Kation Exchanger (A-142 A)

Fungsi : Mengurangi kesadahan air yang disebabkan oleh garam-garam Ca

dan Mg (ion-ion positif)

Kesadahan air dari water treatment masih sekitar 50 ppm CaCO3, tingkat

kesadahan tersebut akan diturunkan hingga 2 ppm CaCO3.

Jumlah air yang diproses 144,636 m3/hari = 38.208,69 gal/hari.

Waktu tinggal : 1 hari

Dipilih bahan pelunak Zeolit dengan exchanger value 2800 gr/cuft.

Cara kerja:

Air pengisi ketel memerlukan pengolahan terlebih dahulu yaitu untuk

menghilangkan ion-ion Ca dan Mg yang menimbulkan kesadahan. Untuk maksud

itu air dilewatkan pada kation tower yang berisi resin sehingga ion positif bereaksi

dengan resin yang pada prinsipnya adalah penukaran ion-ion Ca dan Mg dengan

ion Na sehingga tidak menimbulkan kesadahan.

Dengan 1 grains/gallon = 17,1 ppm CaCO3

Kesadahan yang harus dihilangkan = 50 – 2 = 48 ppm CaCO3

Sehingga,

, = 2,807 grains/gallon

Dengan demikian kesadahan yang terambil : = 2,807 x 38.208,69 x 1

= 107.251,794 grains Maka zeolit yang dibutuhkan:

= 107252,5 2800

= 38,3 cuft

Kecepatan volumetric air dalam kation exchanger diasumsikan sebesar 1000 gal/sqft, maka luas penampang kation exchanger adalah:

= 38208,7 x 1

1000 = 38,2 sqft diambil A = 38 sqft

Diameter tangki kation tower:

. = 6,98 ft

diambil D = 7 ft

T. tangki kation tower = 1,5 x D = 1,5 x 7

Bed depth (tinggi tumpukan zeolit)

,

Dengan head space = bed depth, maka diperoleh:

- Bed depth : 1,5 ft

- Head space : 1,5 ft

- Diameter tangki : 7 ft

- Tinggi tangki : 10,5 ft

- Bahan konstruksi : Stainless steel plate type 316

- Jumlah : 1 buah

Regenerasi Zeolit

Selama pemakaian, zeolit lama kelamaan akan jenuh sehingga perlu

diadakan pencucian kembali dengan air yang diikuti regenerasi dengan

mengalirkan larutan NaCl ke dalam bed sehingga terjadi reaksi sebaliknya.

Dalam kenyataannya, zeolit tidak dapat diregenerasi 100% sehingga suatu

saat perlu diganti.

Regenerasi zeolit dilakukan dengan NaCl 10% set