DENGAN PROSES

CONTINUOUS FAT SPLITTING

KAPASITAS 44.000 TON/TAHUN

Oleh :

NAMA : M A H A N I NIM : D.500 040 051

NIRM : 04 6 106 03050 50051

Dosen Pembimbing : Farida Nur Cahyani, S.T., M.Sc. Denny Vitasari, S.T., M.Eng.Sc.

JURUSAN TEKNIK KIMIA FAKULTAS TEKNIK

UNIVERSITAS MUHAMMADIYAH SURAKARTA

BAB I

PENDAHULUAN

1.1 Latar Belakang

Perkembangan pembangunan industri di Indonesia semakin meningkat. Kemajuan ini tampak dengan semakin banyak berdirinya pabrik yang mengolah bahan mentah menjadi bahan jadi, serta meningkatnya industri barang untuk modal termasuk industri mesin dan peralatan.

Istilah gliserol digunakan untuk zat kimia yang murni, sedang gliserin digunakan untuk istilah hasil pemurnian secara komersial (Kirk Othmer, 1966). Pada penganekaragaman industri kimia khususnya, gliserol adalah salah satu bahan yang penting di dalam industri. Gliserol adalah bahan yang dibutuhkan pada berbagai industri, misalnya: obat-obatan, bahan makanan, kosmetik, pasta gigi, industri kimia, larutan anti beku, dan tinta printer. Jika dilihat dari banyaknya kebutuhan gliserol di Indonesia, maka untuk mencukupi kebutuhan bahan gliserol di Indonesia masih didatangkan dari luar negeri.

Pertimbangan utama yang melatarbelakangi pendirian Pabrik Gliserol ini pada umumnya sama dengan sektor-sektor industri kimia yang lain, yaitu mendirikan suatu pabrik yang secara sosial-ekonomi cukup menguntungkan. Pendirian Pabrik Gliserol ini cukup menarik karena belum adanya Pabrik Gliserol di Indonesia, dan juga karena prospeknya yang menguntungkan di masa mendatang.

akan terus meningkat sampai tahun 2010, dimana Indonesia akan dapat unggul dalam produksi Crude Palm Oil(CPO) Indonesia tahun 1999-2010.

Di samping itu, dilihat dari kebutuhan Gliserol yang semakin meningkat di Indonesia, maka Pabrik Gliserol ini layak didirikan atas dasar pertimbangan:

1. Sebagai pemasok bahan baku untuk industri-industri farmasi dan kosmetik dalam negeri.

2. Mengurangi jumlah impor gliserol sehingga dapat menghemat devisa negara.

3. Memacu tumbuhnya industri lain yang memerlukan gliserol sebagai bahan baku.

4. Membuka lapangan kerja baru.

1.2 Kapasitas Perancangan

Dalam mendirikan Pabrik Gliserol ini didasarkan pada beberapa pertimbangan, yaitu:

1.2.1. Prediksi Kebutuhan dalam Negeri

Kapasitas Pabrik Gliserol ditentukan berdasarkan kebutuhan impor dalam negeri yang berasal dari negara lain. Hal ini dapat dilihat dalam tabel di bawah ini:

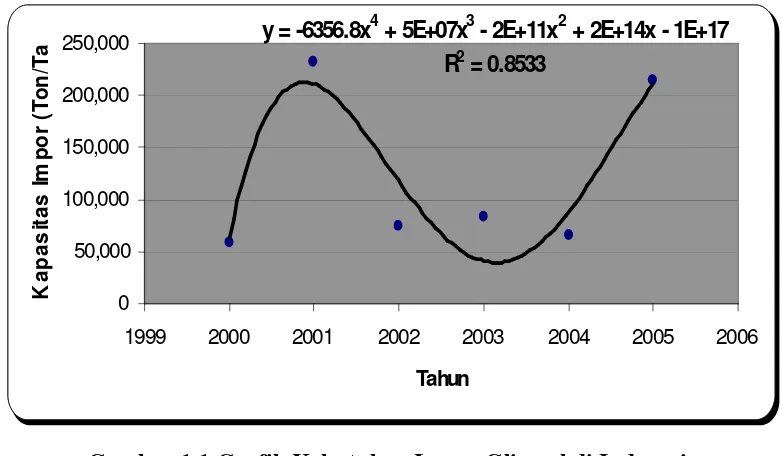

Tabel 1.1. Data Kebutuhan Impor Gliserol Tahun 2001-2005 No Tahun Kebutuhan Impor (ton/tahun)

1 2000 59.266

2 2001 232.252

3 2002 74.326

4 2003 83.833

5 2004 66.348

6 2005 215.089

Berdasarkan tabel 1.1 di atas, maka dapat dibuat suatu persamaan linier agar dapat memperkirakan kebutuhan gliserol di Indonesia pada tahun 2012.

y = -6356.8x4+ 5E+07x3- 2E+11x2+ 2E+14x - 1E+17

1999 2000 2001 2002 2003 2004 2005 2006

Tahun

Gambar 1.1 Grafik Kebutuhan Impor Gliserol di Indonesia

Dari grafik di atas, dapat diperoleh persamaan linier yaitu y = -6356,8 x4+ 5.107x3- 2.1011x2+ 2.1014x -1017. Sehingga, dapat diperkirakan kapasitas impor Gliserol pada tahun 2012 adalah 200,262 ton/tahun.

1.2.2. Ketersediaan Bahan Baku

Bahan baku untuk memproduksi Gliserol adalah CPO (Crude Palm Oil) dan air. Dilihat dari ketersediaan bahan bakunya di Indonesia, maka Pabrik Gliserol ini layak didirikan di Indonesia, mengingat Indonesia termasuk salah satu negara penghasil minyak kelapa sawit terbesar di dunia.

1.2.3. Kapasitas Minimal

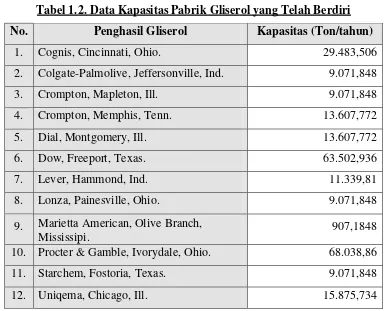

Kapasitas Pabrik Gliserol yang telah berdiri, antara lain:

Tabel 1.2. Data Kapasitas Pabrik Gliserol yang Telah Berdiri

No. Penghasil Gliserol Kapasitas (Ton/tahun)

1. Cognis, Cincinnati, Ohio. 29.483,506

2. Colgate-Palmolive, Jeffersonville, Ind. 9.071,848

3. Crompton, Mapleton, Ill. 9.071,848

4. Crompton, Memphis, Tenn. 13.607,772

5. Dial, Montgomery, Ill. 13.607,772

6. Dow, Freeport, Texas. 63.502,936

7. Lever, Hammond, Ind. 11.339,81

8. Lonza, Painesville, Ohio. 9.071,848

9. Marietta American, Olive Branch,

Mississipi. 907,1848

10. Procter & Gamble, Ivorydale, Ohio. 68.038,86

11. Starchem, Fostoria, Texas. 9.071,848

12. Uniqema, Chicago, Ill. 15.875,734

Ketiga data di atas dapat digunakan sebagai acuan dalam menentukan kapasitas rancangan Pabrik Gliserol ini. Oleh karena itu, dari ketiga data di atas, ditetapkan kapasitas rancangan Pabrik Gliserol yang layak didirikan pada tahun 2012 sebesar 44.000 ton/tahun.

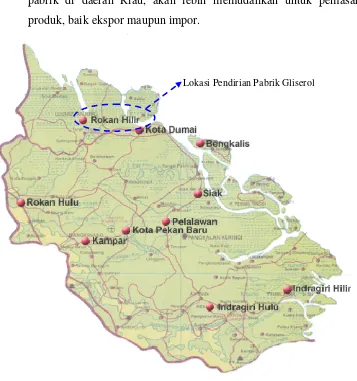

1.3 Pemilihan Lokasi

Pemilihan lokasi pabrik akan sangat menentukan kelangsungan dan perkembangan suatu industri. Berdasarkan pengamatan, Rokan Hilir, Riau, dirasa cocok sebagai tempat untuk mendirikan Pabrik Gliserol.

1.3.1 Faktor Utama dalam Pemilihan Lokasi Pabrik 1. Sumber Bahan Baku

Berdasarkan data statistik (BPS Semarang, 2002), Rokan Hilir, Riau merupakan daerah terbesar penghasil Crude Palm Oil (CPO). Bahan baku diperoleh dari beberapa pabrik yang berlokasi di Rokan Hilir, Riau. Pabrik-pabrik tersebut antara lain:

a. PT GUNUNG MAS RAYA b. PT LAHAN TANI SAKTI

c. PT SALIM IFO MAS PRATAMA d. PT TUNGGAL MITRAPLANTATION

2. Letak Pasar

Gliserol merupakan bahan baku yang secara luas digunakan dalam industri, antara lain:

1. Industri farmasi,

2. Industri bahan makanan dan monogliserida, 3. Industri sabun dan pasta gigi,

4. Industri bahan peledak, 5. Industri rokok,

6. Industri kimia lain (Alkil resin, Cellophone, pelumas, keramik, produk fotografi dan kosmetik).

dangan lokasi industri yang lain, sangat menguntungkan bila didirikan pabrik di daerah Riau, akan lebih memudahkan untuk pemasaran produk, baik ekspor maupun impor.

Gambar 1.2. Peta Lokasi Pendirian Pabrik

3. Fasilitas Transportasi Transportasi Darat

Wilayah Riau bila dilihat dari Atlas Indonesia, tampak bahwa Riau merupakan wilayah dataran rendah. Sehingga, untuk transportasi darat berupa jalan raya sudah cukup memadai. Distribusi produk melalui darat dapat dilakukan,

terutama untuk pemasaran produk Gliserol ke daerah-daerah yang dapat dijangkau dengan jalur darat.

Transportasi Laut

Riau memiliki pelabuhan laut utama, yaitu Pelabuhan Bengkalis, yang letaknya di ujung utara Propinsi Riau, di Selat Malaka. Adanya pelabuhan ini memudahkan untuk distribusi produk Gliserol.

Transportasi Udara

Fasilitas transportasi udara yang ada di Riau adalah Bandar Udara Simpang Tiga yang berada di ibukota Propinsi Riau, Pekanbaru. Dengan memanfaatkan fasilitas transportasi udara dapat juga memperlancar distribusi produk Gliserol.

4. Tenaga Kerja

Riau merupakan salah satu daerah yang menjadi tujuan bagi para tenaga kerja, karena letak Riau yang begitu strategis sebagai kawasan industri Sumatera.

5. Utilitas

Sedangkan bahan bakar industri berupa minyak bumi, dapat dipasok dari Dumai, yang terdapat tambang minyak bumi.

1.3.2 Faktor Pendukung dalam Pemilihan Lokasi Pabrik 1. Harga Tanah dan Gedung

Riau bukan daerah metropolis, sehingga harga tanah dan bangunan di Riau diperkirakan masih dapat dijangkau. Daerah Riau merupakan dataran rendah yang banyak memiliki alam sungai dan rawa.

2. Kemungkinan Perluasan Pabrik

Riau merupakan daerah yang belum padat penduduk, daerahnya banyak rawa, sehingga dimungkinkan masih banyak terdapat lahan yang dapat dimanfaatkan untuk perluasan area pabrik. 3. Tersedianya Fasilitas Servis

Banyaknya industri yang telah berdiri di Riau, membuktikan bahwa fasilitas servis di Riau cukup memadai, atau setidaknya tidak begitu sulit untuk memperoleh fasilitas servis. Selain itu, letaknya yang strategis untuk industri akan semakin mempermudah dalam hal fasilitas servis.

4. Tersedianya Air yang Cukup

5. Peraturan Pemerintah Daerah Setempat

Peraturan Pemerintah Daerah Riau untuk pendirian industri, tidak merugikan bagi berdirinya industri di Riau. Hal ini dibuktikan dengan banyaknya industri yang telah berdiri di Propinsi Riau.

6. Iklim

Daerah Riau beriklim tropis basah dengan rata-rata curah hujan berkisar antara 2000-3000 mm per tahun yang dipengaruhi oleh musim kemarau dan musim hujan.

(Kantor Statistik Propinsi Riau, 1993) 7. Keadaan Tanah

Jenis tanah di daerah Riau adalah beragam, dari luas 9.456 juta Ha sebagian besar jenis tanahnya adalah Organosol, yaitu 4.827 juta Ha lebih (51,06%), kemudian jenis tanah Pedsolik merah kuning 3.163 juta Ha lebih (33,45%) dan sisanya 0,569 juta Ha adalah jenis tanah lainnya. Keadaan tanah di Riau relatif stabil dan berupa dataran rendah, sehingga tidak ada kendala untuk didirikan pabrik di Riau.

(Kantor Statistik Propinsi Riau, 1993)

1.4 Tinjauan Pustaka

1.4.1 Proses Pembuatan

Berdasarkan Shreve’s Chemical Process Industries (1986), ada 3 cara pembuatan Gliserol. Penggolongan ini didasarkan pada perbedaan bahan baku yang digunakan. Ketiga cara itu antara lain:

1. Twitchell

Pada proses ini minyak dihidrolisa dengan menggunakan proses batch pada suhu 100-105oC, tekanan vakum, konversi yang diperoleh 85-98% dengan kemurnian gliserol 5-15% dan waktu tinggal 12-48 jam.

Dalam proses ini, proses hidrolisis dilakukan dengan 2 stage berlawanan arah, menggunakan reaktor tangki berpengaduk.

Reaksi yang terjadi adalah sebagai berikut:

CH2RCOO CH2OH

CHRCOO + 3 H2O CHOH + 3RCOOH

CH2RCOO CH2OH

Trigliserida air gliserol asam lemak

Gliserol akan dipisahkan dari asam lemak melalui bagian bawah tangki hidrolisis. Sedangkan asam lemak bersama katalis akan keluar melalui bagian atas. Hasil bawah reaktor disebut sweet water dengan kandungan gliserol sekitar 15%. Untuk menetralkan asam lemak yang terbawa dan memekatkan gliserol sampai konsentrasi yang dikehendaki dilakukan proses lanjutan yaitu netralisasi, filtrasi, evaporasi, distilasi, dan kondensasi.

Adapun kelebihan proses ini antara lain: a. Temperatur dan tekanan rendah.

b. Biaya awal rendah, karena alat yang dibutuhkan mudah dan murah.

Sedangkan kelemahannya antara lain: a. Perlu adanya pengendalian katalis. b. Waktu reaksi lama.

c. Untuk persediaan bahan baku harus segera disuling untuk menghindari kontaminasi katalis.

e. Membentuk lebih dari satu tahapan untuk mendapatkan hasil yang baik, serta konsentrasi gliserol yang tinggi. f. Tidak dapat beradaptasi dengan pengendalian yang

otomatis serta biaya karyawan yang tinggi. g. Proses hanya menguntungkan untuk skala kecil.

2. Batch Autoclave

Proses ini meliputi hidrolisis asam lemak dengan air pada fase cair dengan menggunakan katalis Seng Oksida (ZnO) dan Magnesium Oksida (MgO) atau tanpa katalis. Proses ini akan memberikan konversi sebesar 98%. Reaksi hidrolisis tanpa katalis berlangsung pada suhu 220-240oC dan tekanan 29-31 atm dengan waktu tinggal 2-4 jam. Reaksi hidrolisis dengan menggunakan katalis berlangsung pada suhu 150-175oC dan tekanan 52-100 atm dengan waktu tinggal selama 5-10 jam.

Kelebihan proses ini adalah:

a. Waktu tinggal lebih sedikit dibanding dengan Proses Twitchell.

b. Adanya pengendalian katalis.

c. Biaya awal lebih murah, untuk produksi berkapasitas rendah.

Kelemahan proses ini antara lain:

a. Reaksi lebih lama jika dibandingkan dengan proses kontinyu.

b. Biaya karyawan tinggi.

c. Tidak dapat beradaptasi dengan pengendalian yang otomatis, seperti halnya proses kontinyu.

3. Continuous

Pada proses ini, minyak dihidrolisis pada suhu 250oC dan tekanan 41-48 atm. Proses ini memberikan konversi 97-99% dengan waktu tinggal 2-3 jam. Reaksi hidrolisis dapat berlangsung dengan atau tanpa katalis.

Adapun kelebihan dari proses ini adalah:

a. Proses tidak membutuhkan ruangan yang besar. b. Kualitas produk beragam.

c. Asam lemak yang dihasilkan mempunyai konsentrasi tinggi.

d. Harga labor rendah.

e. Proses lebih akurat, karena pengendalian dilakukan secara otomatis.

f. Biaya tahunan rendah.

Sementara, kelemahannya antara lain: a. Biaya awal produksi tinggi.

b. Kemampuan mengoperasikan besar. c. Tekanan dan suhu yang dibutuhkan tinggi.

Gliserol yang dihasilkan selanjutnya tentu telah berkurang kemurniannya karena adanya air dari larutan basa penetral, dari reaksi penetralannuya sendiri dan dari air pencuci di filter. Oleh karena itu, perlu dipekatkan lagi dengan sebuah evaporator sebelum disimpan di tangki produk.

1.4.2 Kegunaan Produk

Kegunaan gliserol antara lain: 1. Kosmetik

Digunakan sebagai body agent, emollient, humectant, lubricant, solven. Biasanya dipakai untuk skin cream and lotion, shampoo and hair conditioners, sabun dandetergen 2. Dental Cream

Digunakan sebagaihumectant. 3. Peledak

Digunakan untuk membuat nitrogliserin sebagai bahan dasar peledak.

4. Industri Makanan dan Minuman

Digunakan sebagai solven, emulsifier, conditioner, freeze, preventer and coatingserta dalam industri minuman anggur. 5. Industri Logam

Digunakan untuk pickling, quenching, stripping, electroplatting,galvanizingdansolfering.

6. Industri Kertas

Digunakan sebagaihumectant,plasticizer, dansoftening agent. 7. Industri Farmasi

Digunakan untuk antibiotik dan kapsul. 8. Fotografi

9. Resin

Digunakan untuk polyurethanes, epoxies, pthalic acid dan maleic acid resin.

10. Industri Tekstil

Digunakan untuk lubricating, antishrink, waterproofing dan flameproofing.

11.Tobacco

Digunakan sebagai humectant, softening agent dan flavor enhancer.

Berikut ini adalah persentase pemakaian gliserol untuk keperluan indutri, yaitu:

1. Alkyd resin 36% 2. Cellophone17%

3. Untuk kebutuhan obat-obatan dan pasta gigi 16% 4. Industri tembakau 13%

5. Monogliserides dan bahan makanan 3% 6. Bahan peledak 5%

7. Untuk penggunaan lain (seperti pelumas, sabun detergen, keramik, produk fotografi, dan kosmetik) 14%.

(Kirk Othmer, 1966)

1.4.3 Sifat Fisika dan Sifat Kimia Bahan Baku dan Produk 1. Crude Palm Oil(CPO)

Sifat Fisika

Rumus Molekul : CH2COOR

CHCOOR

Rumus Kimia : C3H5(COOR)3 Berat Molekul : 847,28 g/mol Titik Didih : 298oC

Titik Beku : 5oC

Specific Gravity(37,8oC) : 0,9

Densitas : 0,895 g/cm3 Panas Jenis : 0,497 kal/goC

Angka Sabun : 198

Angka Asam : 8

Tegangan Muka : 35,4 dyne/cm (20oC) 27,3 dyne/cm (60oC) Kenampakan : Cairan kuning jingga

Kemurnian : 98%

Impuritas : 2%

(Ketaren, 1986)

Sifat Kimia a. Hidrolisis

Reaksi hidrolisis antara minyak dan air akan menghasilkan asam lemak dan gliserol, menurut reaksi: C3H5(COOR)3 + H2O C3H5(OH)3 + 3HOOCR

b. Esterifikasi

Esterifikasi asam lemak adalah kebalikan dari hidrolisis, dibuat secara lengkap secara kontinyu penyingkiran air dari zona reaksi.

c. Interesterifikasi

menggantikan gliserol, biasanya menggunakan katalis alkali.

Reaksinya adalah sebagai berikut:

C3H5(COOR)3+3CH3OH 3CH3OOCR+ C3H5(OH)3 Reaksi ini biasa disebut alkoholisis.

d. Saponifikasi

Jika lemak direaksikan dengan alkali untuk menghasilkan gliserol dan garam atau sabun atau logam alkali maka reaksinya sebagai berikut:

C3H5(COOR)3+ 3NaOH C3H5(OH)3+ 3NaOOCR Reaksi ini adalah dasar reaksi yang digunakan pada industri sabun.

(Daniel Swern, 1982) 2. Air

Sifat Fisika

Rumus Molekul : H – O – H

Rumus Kimia : H2O

Berat Molekul : 18, 0153 g/mol Titik Didih : 100oC

Titik Beku : 0oC

Temperatur Kritis : 374,15oC Tekanan Kritis : 218,3074 atm

Densitas : 0,998 g/cm3(cair, 20oC) 0,92 g/cm3(padatan) Panas Jenis : 0,9995 kal/goC Kenampakan : Cairan jernih

Kemurnian : 100%

Sifat Kimia a. Hidrolisis

Reaksi hidrolisis antara minyak dan air akan menghasilkan asam lemak dan gliserol, menurut reaksi: C3H5(COOR)3 + H2O C3H5(OH)3 + 3HOOCR

3. Gliserol

Sifat Fisika

Rumus Molekul : CH2OH

CHOH

CH2OH Rumus Kimia : C3H5(OH)3 Nama Lain : 1,2,3-Propanatriol

1,2,3-Trihidroksipropana Gliserin

Gliseritol Glycyl Alcohol

(www.wikipedia.com) Berat Molekul : 92,095 g/mol

Titik Didih : 290oC Titik Leleh : 18oC Temperatur Kritis : 451,85oC Tekanan Kritis : 65,82778 atm Specific Gravity (25oC) : 1,262

Densitas : 1,261 g/cm3 Viskositas : 1,5 Pa.s Panas Jenis : 0,497 kal/goC

Flash Point : 160oC

Kenampakan : Cairan kuning pucat

(Chemcad 5.7)

Kemurnian : 99%

Impuritas : Air 1%

(www.jtbaker.com/msds/w/0600.htm)

Sifat Kimia a. Hidrolisis

Reaksi hidrolisis antara minyak dan air akan menghasilkan asam lemak dan gliserol, menurut reaksi: C3H5(COOR)3 + H2O C3H5(OH)3 + 3HOOCR b. Saponifikasi

Jika lemak direaksikan dengan alkali untuk menghasilkan gliserol dan garam atau sabun atau logam alkali maka reaksinya sebagai berikut:

C3H5(COOR)3+3NaOH C3H5(OH)3 + 3NaOOCR Reaksi ini adalah dasar reaksi yang digunakan pada industri sabun.

c. Interesterifikasi

Ester beralkohol rendah diperoleh dengan mereaksikan alkohol secara langsung dengan lemak untuk menggantikan gliserol, biasanya menggunakan katalis alkali.

Reaksinya adalah sebagai berikut:

C3H5(COOR)3+3CH3OH 3CH3OOCR+ C3H5(OH)3 Reaksi ini biasa disebut alkoholisis.

4. Asam Lemak

Sifat Fisika

Rumus Molekul : R – C - OH

Rumus Kimia : RCOOH

Berat Molekul : 283,7667 g/mol

Titik Didih : 215oC (pada 15mmHg) Titik Leleh : 63-64oC

Densitas : 0,853 g/cm3(pada 62oC) (Chemcad 5.7) Kenampakan : Cairan kuning muda

Kelarutan : Tak larut dalam air

Kemurnian : 88%

Impuritas : CPO 3%

Air 9%

Sifat Kimia a. Hidrolisis

Reaksi hidrolisis antara minyak dan air akan menghasilkan asam lemak dan gliserol, menurut reaksi: C3H5(COOR)3 + H2O C3H5(OH)3 + 3HOOCR b. Saponifikasi

Jika lemak direaksikan dengan alkali untuk menghasilkan gliserol dan garam atau sabun atau logam alkali maka reaksinya sebagai berikut:

C3H5(COOR)3+ 3NaOH C3H5(OH)3 + 3NaOOCR Reaksi ini adalah dasar reaksi yang digunakan pada industri sabun.

c. Interesterifikasi

Ester beralkohol rendah diperoleh dengan mereaksikan alkohol secara langsung dengan lemak untuk

menggantikan gliserol, biasanya menggunakan katalis alkali. Reaksinya adalah sebagai berikut:

C3H5(COOR)3+3CH3OH 3CH3OOCR+ C3H5(OH)3 Reaksi ini biasa disebut alkoholisis.

(Daniel Swern, 1982)

Reaksi ini adalah dasar reaksi yang digunakan pada

industri sabun.

d. Interesterifikasi

Ester beralkohol rendah diperoleh dengan mereaksikan

alkohol secara langsung dengan lemak untuk

menggantikan gliserol, biasanya menggunakan katalis

alkali. Reaksinya adalah sebagai berikut:

C3H5(COOR)3+3CH3OH 3CH3OOCR+ C3H5(OH)3

Reaksi ini biasa disebut alkoholisis.

(Daniel Swern, 1982)

Ester beralkohol rendah diperoleh dengan mereaksikan

alkohol secara langsung dengan lemak untuk

menggantikan gliserol, biasanya menggunakan katalis

alkali. Reaksinya adalah sebagai berikut:

C3H5(COOR)3+3CH3OH 3CH3OOCR+ C3H5(OH)3

Reaksi ini biasa disebut alkoholisis.

BAB II

DESKRIPSI PROSES

2.1. Spesifikasi Produk dan Bahan Baku 2.6.1. Produk

1. Gliserol

Rumus Molekul : CH2OH CHOH CH2OH Rumus Kimia : C3H5(OH)3 Nama Lain : 1,2,3-Propanatriol

1,2,3-Trihidroksipropana Gliserin

Gliseritol Glycyl Alcohol

(www.wikipedia.com) Berat Molekul : 92,095 g/mol

Titik Didih : 290oC Titik Leleh : 18oC Specific Gravity (25oC) : 1,262

Densitas : 1,261 g/cm3

Viskositas : 1,5 Pa.s

(Chemcad 5.7) Panas Jenis : 0,497 kal/goC

Kenampakan : Cairan kuning pucat

Kemurnian : 99%

Impuritas : Air 1%

(www.jtbaker.com/msds/w/0600.htm)

Rumus Molekul : R – C - OH

Rumus Kimia : RCOOH

Berat Molekul : 283,7667 g/mol

Titik Didih : 215oC (pada 15mmHg) Titik Leleh : 63-64oC

Densitas : 0,853 g/cm3 (pada 62oC)

(Chemcad 5.7) Kenampakan : Cairan kuning muda

Kelarutan : Tak larut dalam air

Kemurnian : 88%

Impuritas : CPO 3%

Air 9%

2.6.2. Bahan Baku

1. Crude Palm Oil(CPO)

Rumus Molekul : CH2COOR CHCOOR CH2COOR Rumus Kimia : C3H5(COOR)3 Berat Molekul : 847,28 g/mol Titik Didih : 298oC

Titik Beku : 5oC

Specific Gravity (37,8oC) : 0,9

Densitas : 0,895 g/cm3 Panas Jenis : 0,497 kal/goC

Kenampakan : Cairan kuning jingga

Kemurnian : 98%

Impuritas : Air 2%

(Ketaren, 1986)

Rumus Molekul : H – O – H Rumus Kimia : H2O

Berat Molekul : 18,0153 g/mol Titik Didih : 100oC

Titik Beku : 0oC

Temperatur Kritis : 374,15oC Tekanan Kritis : 218,3074 atm

Densitas : 0,998 g/cm3(cair, 20oC) 0,92 g/cm3(padatan) Panas Jenis : 0,9995 kal/goC Kenampakan : Cairan jernih

Kemurnian : 100%

(ChemCad 5.7) 2.2. Konsep Proses

2.6.1. Dasar Reaksi

Reaksi yang terjadi pada pembentukan gliserol adalah: C3H5(COOR)3 + 2H2O C3H5(OH)3 + 3RCOOH

Trigliserida Air Gliserol Asam Lemak

2.6.2. Mekanisme Reaksi

Dalam proses gliserol terdapat senyawa ester trigliserida yang merupakan penyusun utama minyak nabati dan hewani.

Reaksi trigliserida dan air menjadi gliserol dan asam lemak antara lain sebagai berikut:

CH2RCOO CH2OH

CHRCOO +3 H2O CHOH + 3RCOOH

CH2RCOO CH2OH

Trigliserida Air Gliserol Asam lemak

C3H5(COOR)3 + 2H2O 2RCOOH + C3H5COOR(OH)2 Trigliserida Air Asam Lemak Monogliserida

C3H5COOR(OH)2 + H2O RCOOH + C3H5(OH)3 Monogliserida Air Asam Lemak Gliserol

Reaksi ini terjadi pada suhu 260oC dan tekanan 55 bar. Proses ini memberikan konversi 97% dengan waktu tinggal 3 jam.

(Lurgi, 2007)

2.6.3. Tinjauan Termodinamika

Reaksi hidrolisis CPO merupakan reaksi endotermis. Konsep tinjauan termodinamika dari reaksi pembuatan gliserol ditinjau dari reaksi utamanya, yaitu:

CH2RCOO CH2OH

CHRCOO + 3 H2O CHOH + 3RCOOH

CH2RCOO CH2OH

Trigliserida Air Gliserol Asam lemak

Untuk mengetahui reaksi berlangsung secara eksotermis atau endotermis, dapat dihitung dengan persamaan:

ΔHr o

= H˚f(p)- H˚f(r) Dimana:

Hºr = [3(HºfRCOOH) + 1(HºfC3H5(OH)3)] - [1(HºfC3H5(COOR)3) + 3(HºfH2O)]

Hºr = [3(-138,642) + 1(-159,10)] - [1(-382,456) + 3(-68,317)] Hºr = 12,321 kal/gmol

Harga H yang positif menunjukkan bahwa reaksi yang terjadi merupakan reaksi endotermis yaitu reaksi yang menyerap panas atau membutuhkan panas, sehingga untuk menjaga agar reaksi tetap berlangsung pada kondisi proses perlu ditambahkan panas.

Untuk mengetahui apakah reaksinya irreversible atau reversible (harga K) dapat dihitung dengan persamaan konstanta kesetimbangan berikut:

ΔGr = Energi Gibbs (kal/mol)

K0 = Konstanta kesetimbangan pada suhu referensi K1 = Konstanta kesetimbangan pada suhu operasi T1 = Temperatur operasi

T2 = Temperatur referensi

R = Tetapan gas (1,987 kal/mol.K)

k1

k2

Gºr = [3(GºfRCOOH) + 1(GºfC3H5(OH)3)] - [1(GºfC3H5(COOR)3) + 3(GºfH2O)]

Gºr = [3(- 90,098) + 1(- 113,650)] - [1(- 84,842) + 3(- 59,690)] Gºr = -120,032 kal/gmol

Gºr = -RT.ln K

-120,032 kal/gmol = -1,987 kal/gmol K. (298 K). ln K ln K = -0,2027

Koperasi = 1,03199

Dari persamaan reaksi hidrolisis minyak di atas, terlihat bahwa reaksi tersebut merupakan reaksi yang reversibel, sehingga agar reaksi tetap berjalan ke kanan dapat dilakukan dengan menggunakan kemurnian reaktan yang tinggi atau memperbesar jumlah reaktan yang bereaksi dalam hal ini air dibuat berlebihan (excess) sehingga kesetimbangan akan bergeser ke kanan.

2.6.4. Tinjauan Kinetika

Persamaan reaksi hidrolisis minyak di atas disederhanakan menjadi :

A + B C + D

Ditinjau dari segi kinetika, kecepatan reaksi proses hidrolisa pembentukan gliserol dapat ditulis dalam persamaan:

(-ra) = k1CaCb– k2CcCd

Maka jika kedua persamaan tersebut digabung menjadi: (-ra) = k1[CaCb

-K

1

CcCd]

Untuk harga K yang besar maka

K

1

CcCd mendekati nol dan dapat diabaikan, sehingga persamaan menjadi:

(-ra) = k1CaCb

Dari hasil percobaan yang telah dilakukan oleh Khairat, Syamsu Herman diperoleh harga:

α = 1,3828-1,4147 (rata-rata 1,4)

β = 0,5897-0,6274 (rata-rata 0,6)

Dari persamaan di atas, diperoleh konstanta kecepatan reaksi:

RT

Dengan, k = Konstanta kecepatan reksi E = Energi aktivasi

R = Tetapan gas murni T = Suhu

A = Frekuensi tumbukan

k=9,295 x 107e(-10834 ,94/T)

2.3. Langkah Proses

Pada perancangan ini yang digunakan adalah proses Continuous Splitting. Kondisi operasi proses adalah pada temperatur 260oC dan tekanan 55 bar.

Proses pengolahan sampai produk akhir yang berupa Fliserol, melewati beberapa tahapan utama yaitu:

A. Persiapan Bahan Baku

B. ProsesContinuous Fat Splitting C. Pemurnian Gliserol

2.6.2. Tahap Persiapan Bahan Baku

Bahan baku berupa CPO (Crude Palm Oil) diperoleh dari PT. Salim Ifo Mas Pratama, Rokan Hilir, Riau menggunakan pipa. Untuk mengatur kestabilan laju alir CPO (Crude Palm Oil) yang masuk ke dalam Fat Splitting Column, maka aliran dari pipa dimasukkan ke dalam tangki penampung sementara yang berbentuk silinder vertikal dengan flat bottom conical roof (T-01) dengan waktu penyimpanan selama 24 jam. Bahan baku CPO (Crude Palm Oil) dipompa sampai tekanan 55 bar dan dinaikkan suhunya dengan Heat Exchanger Shell and Tube dengan media pemanas saturated steam pada suhu 275,54oC sehingga suhunya naik menjadi 260oC.

2.6.3. ProsesContinuous Fat Splitting

Reaksi antara CPO (Crude Palm Oil) dengan air berlangsung dalam reaktor yang disebut sebagai Fat Splitting Column, yaitu berupa reaktor menara lawan arah yang beroperasi pada suhu 260oC dan tekanan 55 bar. Reaksi yang terjadi terjadi adalah reaksi endotermis, sehingga diperlukan pemanas berupa steamdalam Fat Splitting Column.

Produk atas Fat Splitting Column berupa Asam Lemak dengan kadar 88% dimanfaatkan sebagai penghasil steam dengan memanfaatkan panasnya dalam Waste Heat Boiler (WHB-01), kemudian diturunkan tekanannya menjadi 1 atm denganExpansion Valve (E-03). Produk Gliserol diambil dari bawah menara, dan selanjutnya masuk ke unit pemurnian produk.

2.6.4. Pemurnian Gliserol

Produk Fat Splitting Column bagian bawah berupa Sweet Water (Gliserol dengan kadar 12%) masuk ke Evaporator mullti-efek (EV-01, EV-02, EV-03) untuk diuapkan sebagian air yang terkandung di dalamnya, sehingga kadarnya naik menjadi 75%. Gliserol yang keluar dari Evaporator selanjutnya masuk ke dalam Tangki Berpengaduk (TB-01) untuk ditambahkan NaOH 0,5%. Penambahan NaOH 0,5% ini bertujuan untuk menyabunkan Asam Lemak yang terkandung dalam larutan gliserol tersebut, sehingga output dari Tangki Berpengaduk (TB-01) ini sudah tidak mengandung pengotor berupa Asam Lemak lagi.

Selanjutnya, output dari Tangki Berpengaduk (TB-01) ini masuk ke Menara Distilasi Packing (MD-01) untuk memisahkan gliserol dengan sabun, sekaligus untuk memurnikan gliserol sehingga diperoleh kadar 99%.

berupa tangki berpengaduk untuk dijernihkan warnanya dengan Activated Charcoal. Selanjutnya untuk menghilangkan Activated Charcoal yang terikut, gliserol dilewatkan pada Filter (F-01) sebagai langkah terakhir proses. Selanjutnya Gliserol dialirkan ke Tangki Penyimpan Produk (T-02).

Activated Charcoal. Selanjutnya untuk menghilangkan

Activated Charcoalyang terikut, gliserol dilewatkan pada Filter

(F-01) sebagai langkah terakhir proses. Selanjutnya Gliserol dialirkan

ke Tangki Penyimpan Produk (T-02).

Activated Charcoal. Selanjutnya untuk menghilangkan

Activated Charcoalyang terikut, gliserol dilewatkan pada Filter

(F-01) sebagai langkah terakhir proses. Selanjutnya Gliserol dialirkan

ke Tangki Penyimpan Produk (T-02).

Activated Charcoal. Selanjutnya untuk menghilangkan

Activated Charcoalyang terikut, gliserol dilewatkan pada Filter

(F-01) sebagai langkah terakhir proses. Selanjutnya Gliserol dialirkan

ke Tangki Penyimpan Produk (T-02).

Activated Charcoal. Selanjutnya untuk menghilangkan

Activated Charcoalyang terikut, gliserol dilewatkan pada Filter

(F-01) sebagai langkah terakhir proses. Selanjutnya Gliserol dialirkan

ke Tangki Penyimpan Produk (T-02).

Activated Charcoal. Selanjutnya untuk menghilangkan

Activated Charcoalyang terikut, gliserol dilewatkan pada Filter

(F-01) sebagai langkah terakhir proses. Selanjutnya Gliserol dialirkan

ke Tangki Penyimpan Produk (T-02).

Activated Charcoal. Selanjutnya untuk menghilangkan

Activated Charcoalyang terikut, gliserol dilewatkan pada Filter

(F-01) sebagai langkah terakhir proses. Selanjutnya Gliserol dialirkan

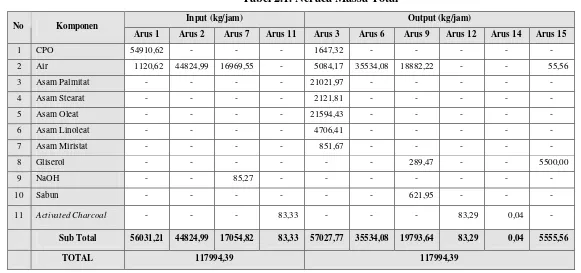

2.4. Neraca Massa dan Neraca Panas 2.6.1. Neraca Massa

A. Neraca Massa Total

Tabel 2.1. Neraca Massa Total

Input (kg/jam) Output (kg/jam)

No Komponen

Arus 1 Arus 2 Arus 7 Arus 11 Arus 3 Arus 6 Arus 9 Arus 12 Arus 14 Arus 15

1 CPO 54910,62 - - - 1647,32 - - - -

-2 Air 1120,62 44824,99 16969,55 - 5084,17 35534,08 18882,22 - - 55,56

3 Asam Palmitat - - - - 21021,97 - - - -

-4 Asam Stearat - - - - 2121,81 - - - -

-5 Asam Oleat - - - - 21594,43 - - - -

-6 Asam Linoleat - - - - 4706,41 - - - -

-7 Asam Miristat - - - - 851,67 - - - -

-8 Gliserol - - - 289,47 - - 5500,00

9 NaOH - - 85,27 - - -

-10 Sabun - - - 621,95 - -

-11 Activated Charcoal - - - 83,33 - - - 83,29 0,04

-Sub Total 56031,21 44824,99 17054,82 83,33 57027,77 35534,08 19793,64 83,29 0,04 5555,56

B. Neraca Massa Alat 1. Fat Splitting Column(R-01)

Tabel 2.2. Neraca Massa Fat Splitting Column

Input (kg/jam) Output (kg/jam)

No Komponen

Arus 1 Arus 2 Arus 3 Arus 4

1. CPO 54910,62 - 1647,32

-2. Air 1120,62 44824,99 5084,17 37463,91

3. Asam Palmitat - - 21021,97 240,36

4. Asam Stearat - - 2121,81 24,26

5. Asam Oleat - - 21594,43 246,91

6. Asam Linoleat - - 4706,41 53,81

7. Asam Miristat - - 851,67 9,74

8. Gliserol - - - 5789,47

Sub Total 56031,24 44824,99 57027,77 43828,46

TOTAL 100856,23 100856,23

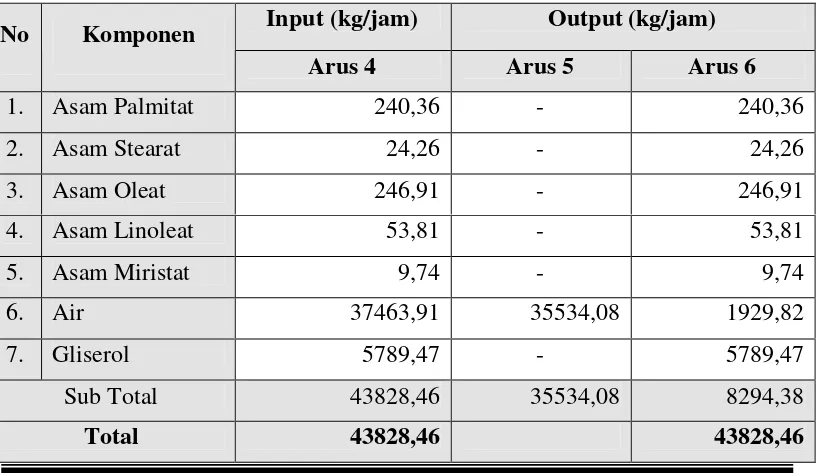

2. Evaporator (EV-01)

Tabel 2.3. Neraca Massa Evaporator

Input (kg/jam) Output (kg/jam)

No Komponen

Arus 4 Arus 5 Arus 6

1. Asam Palmitat 240,36 - 240,36

2. Asam Stearat 24,26 - 24,26

3. Asam Oleat 246,91 - 246,91

4. Asam Linoleat 53,81 - 53,81

5. Asam Miristat 9,74 - 9,74

6. Air 37463,91 35534,08 1929,82

7. Gliserol 5789,47 - 5789,47

Sub Total 43828,46 35534,08 8294,38

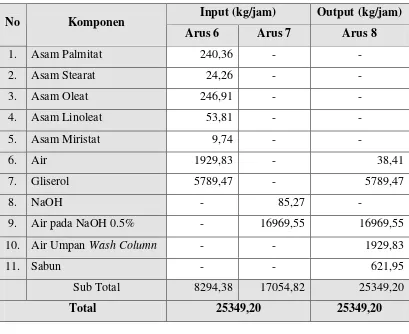

3. Tangki Berpengaduk (TB-01)

Tabel 2.4. Neraca Massa Tangki Berpengaduk

4. Menara Distilasi (MD-01)

Tabel 2.5. Neraca Massa Menara Distilasi

Input (kg/jam) Output (kg/jam)

No Komponen

Arus 8 Arus 9 Arus 10

1. Air 18937,78 18882,22 55,56

2. Gliserol 5789,47 289,47 5500,00

3. Sabun 621,95 621,95

-Sub Total 25349,19 19793,64 5555,56

Total 25349,19 25349,19

Input (kg/jam) Output (kg/jam)

No Komponen

Arus 6 Arus 7 Arus 8

1. Asam Palmitat 240,36 -

-2. Asam Stearat 24,26 -

-3. Asam Oleat 246,91 -

-4. Asam Linoleat 53,81 -

-5. Asam Miristat 9,74 -

-6. Air 1929,83 - 38,41

7. Gliserol 5789,47 - 5789,47

8. NaOH - 85,27

-9. Air pada NaOH 0.5% - 16969,55 16969,55

10. Air Umpan Wash Column - - 1929,83

11. Sabun - - 621,95

Sub Total 8294,38 17054,82 25349,20

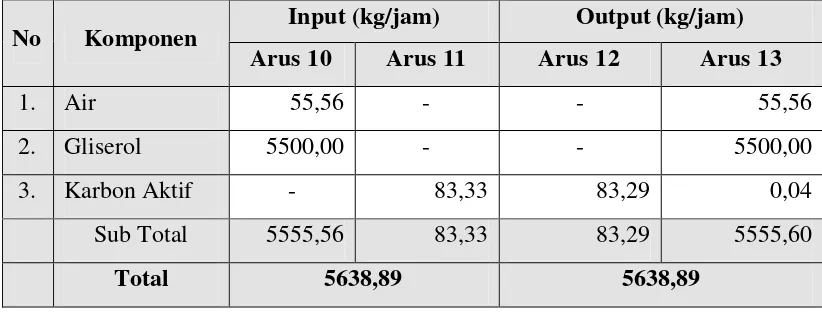

5. Bleaching Tank(BT-01)

Tabel 2.6. Neraca MassaBleaching Tank

6. Filter(F-01)

Tabel 2.7. Neraca MassaFilter

Input (kg/jam) Output (kg/jam)

No Komponen

Arus 13 Arus 14 Arus 15

1. Air 55,56 - 55,56

2. Gliserol 5500,00 - 5500,00

3. Karbon Aktif 0,04 0,04

-Sub Total 5555,60 0,04 5555,56

Total 5555,60 5555,60

Activated Charcoal. Selanjutnya untuk menghilangkan

Activated Charcoalyang terikut, gliserol dilewatkan pada Filter

(F-01) sebagai langkah terakhir proses. Selanjutnya Gliserol dialirkan

ke Tangki Penyimpan Produk (T-02).

Activated Charcoal. Selanjutnya untuk menghilangkan

Activated Charcoalyang terikut, gliserol dilewatkan pada Filter

(F-01) sebagai langkah terakhir proses. Selanjutnya Gliserol dialirkan

ke Tangki Penyimpan Produk (T-02).

Activated Charcoal. Selanjutnya untuk

Input (kg/jam) Output (kg/jam)

No Komponen

Arus 10 Arus 11 Arus 12 Arus 13

1. Air 55,56 - - 55,56

2. Gliserol 5500,00 - - 5500,00

3. Karbon Aktif - 83,33 83,29 0,04

Sub Total 5555,56 83,33 83,29 5555,60

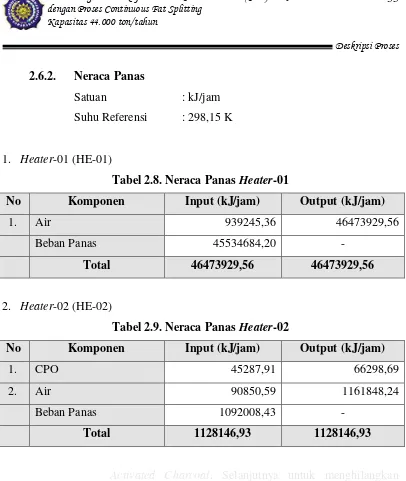

2.6.2. Neraca Panas

Satuan : kJ/jam

Suhu Referensi : 298,15 K

1. Heater-01 (HE-01)

Tabel 2.8. Neraca PanasHeater-01

No Komponen Input (kJ/jam) Output (kJ/jam)

1. Air 939245,36 46473929,56

Beban Panas 45534684,20

-Total 46473929,56 46473929,56

2. Heater-02 (HE-02)

Tabel 2.9. Neraca PanasHeater-02

No Komponen Input (kJ/jam) Output (kJ/jam)

1. CPO 45287,91 66298,69

2. Air 90850,59 1161848,24

Beban Panas 1092008,43

-Total 1128146,93 1128146,93

Activated Charcoal. Selanjutnya untuk menghilangkan

Activated Charcoalyang terikut, gliserol dilewatkan pada Filter

(F-01) sebagai langkah terakhir proses. Selanjutnya Gliserol dialirkan

ke Tangki Penyimpan Produk (T-02).

Activated Charcoal. Selanjutnya untuk menghilangkan

Activated Charcoalyang terikut, gliserol dilewatkan pada Filter

(F-01) sebagai langkah terakhir proses. Selanjutnya Gliserol dialirkan

ke Tangki Penyimpan Produk (T-02).

Activated Charcoal. Selanjutnya untuk

Activated Charcoal. Selanjutnya untuk menghilangkan Activated Charcoal yang

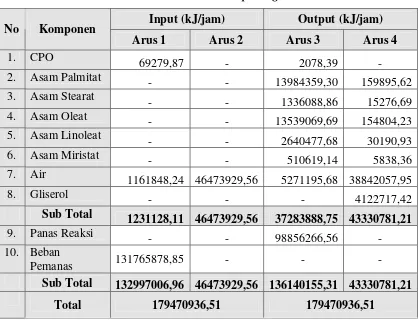

3. Fat Splitting Column(R-01)

Tabel 2.10. Neraca PanasFat Splitting Column

Input (kJ/jam) Output (kJ/jam)

No Komponen

Arus 1 Arus 2 Arus 3 Arus 4

1. CPO

69279,87 - 2078,39

-2. Asam Palmitat - - 13984359,30 159895,62

3. Asam Stearat

- - 1336088,86 15276,69

4. Asam Oleat - - 13539069,69 154804,23

5. Asam Linoleat

- - 2640477,68 30190,93

6. Asam Miristat - - 510619,14 5838,36

7. Air

1161848,24 46473929,56 5271195,68 38842057,95

8. Gliserol - - - 4122717,42

Sub Total 1231128,11 46473929,56 37283888,75 43330781,21

9. Panas Reaksi - - 98856266,56

-10. Beban

Pemanas 131765878,85 - -

-Sub Total 132997006,96 46473929,56 136140155,31 43330781,21

Total 179470936,51 179470936,51

4. Waste Heat Boiler(WHB)

Tabel 2.11. Neraca PanasWaste Heat Boiler

No Komponen Input (kJ/jam) Output (kJ/jam)

1. CPO 2078,39 1339,58

2. Asam Palmitat 11835011,64 534557,66

3. Asam Stearat 1131321,49 51079,32

4. Asam Oleat 11467577,33 525481,97

5. Asam Linoleat 2233170,25 101897,80

6. Asam Miristat 432024,32 19562,73

7. Air 4443492,86 212918,88

Sub Total 31544676,29 1446837,95

8. Beban Panas - 30097838,34

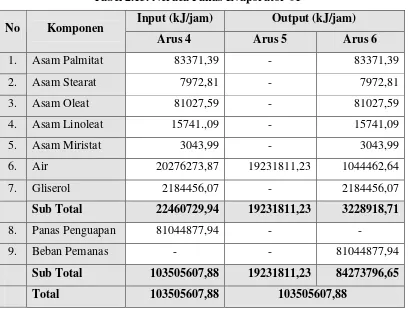

5. Evaporator (EV-01)

Tabel 2.13. Neraca Panas Evaporator-01

Input (kJ/jam) Output (kJ/jam)

No Komponen

Arus 4 Arus 5 Arus 6

1. Asam Palmitat 83371,39 - 83371,39

2. Asam Stearat 7972,81 - 7972,81

3. Asam Oleat 81027,59 - 81027,59

4. Asam Linoleat 15741.,09 - 15741,09

5. Asam Miristat 3043,99 - 3043,99

6. Air 20276273,87 19231811,23 1044462,64

7. Gliserol 2184456,07 - 2184456,07

Sub Total 22460729,94 19231811,23 3228918,71

8. Panas Penguapan 81044877,94 -

-9. Beban Pemanas - - 81044877,94

Sub Total 103505607,88 19231811,23 84273796,65

Total 103505607,88 103505607,88

Activated Charcoal. Selanjutnya untuk menghilangkan Activated Charcoal yang

terikut, gliserol dilewatkan pada Filter (F-01) sebagai langkah terakhir

Activated Charcoal. Selanjutnya untuk menghilangkan Activated Charcoal yang

terikut, gliserol dilewatkan pada Filter (F-01) sebagai langkah terakhir

Activated Charcoal. Selanjutnya untuk menghilangkan Activated Charcoal yang

terikut, gliserol dilewatkan pada Filter (F-01) sebagai langkah terakhir

Activated Charcoal. Selanjutnya untuk menghilangkan Activated Charcoal yang

terikut, gliserol dilewatkan pada Filter (F-01) sebagai langkah terakhir

Activated Charcoal. Selanjutnya untuk menghilangkan Activated Charcoal yang

terikut, gliserol dilewatkan pada Filter (F-01) sebagai langkah terakhir

Activated Charcoal. Selanjutnya untuk menghilangkan Activated Charcoal yang

6. Tangki Berpengaduk (TB-01)

Tabel 2.14. Neraca Panas Tangki Berpengaduk-01

Input (kJ/jam) Output (kJ/jam)

No Komponen

Arus 7 Arus 8 Arus 9

1. Asam Palmitat 40912,98 -

-2. Asam Stearat 3911,44 -

-3. Asam Oleat 39953,99 -

-4. Asam Linoleat 7752,15 -

-5. Asam Miristat 1495,23 -

-6. Air 523692,70 4604992,13 5139107,53

7. Gliserol 1085643,24 - 1085643,24

8. Sabun - - 1015,03

9. NaOH - 8054,61

-Sub Total 1703361,75 4613046,74 6225765,79

Total 6316408,49 6225765,79

10. Panas Reaksi - 3485357,26

-11. Beban Pendingin - - 3575999,96

Total 9801765.76 9801765.76

7. Menara Distilasi (EV-01)

Tabel 2.15. Neraca Panas Menara Distilasi

Input (kJ/jam) Output (kJ/jam)

No Komponen

Umpan Distilat Bottom

1. Gliserol 1010532,24 48964,85 4016860,59

2. Air 4788933,22 4629551,33 59176,31

3. Sabun 1005,22 1001,81

-Sub Total 5800470,68 4679517,99 4076036,90

Beban Kondensor - 169543,99

-Panas Reboiler 3124628,22 -

8. Cooler-02

Tabel 2.16. Neraca PanasCooler-02

No Komponen Input (kJ/jam) Output (kJ/jam)

1. Air

59176,29 15076,00

2. Gliserol

4016859,76 1031361,08

Beban Panas - 3029598,97

Total 4076036,05 4076036,05

9. Heat Exchanger-01

Tabel 2.17. Neraca PanasHeat Exchanger-01

No Komponen Input (kJ/jam) Output (kJ/jam)

1. Air

15076,00 3487,75

2. Gliserol

1031361,08 234683,02

Beban Panas - 808266,31

Total 1046437,08 1046437,08

Activated Charcoal. Selanjutnya untuk menghilangkan Activated Charcoal yang

terikut, gliserol dilewatkan pada Filter (F-01) sebagai langkah terakhir Activated

Charcoal. Selanjutnya untuk menghilangkan Activated Charcoal yang terikut,

gliserol dilewatkan pada Filter (F-01) sebagai langkah terakhir Activated

Charcoal. Selanjutnya untuk menghilangkan Activated Charcoal yang terikut,

gliserol dilewatkan pada Filter (F-01) sebagai langkah terakhir Activated

Charcoal. Selanjutnya untuk menghilangkan Activated Charcoal yang terikut,

gliserol dilewatkan pada Filter (F-01) sebagai langkah terakhir Activated

Charcoal. Selanjutnya untuk menghilangkan Activated Charcoal yang terikut,

gliserol dilewatkan pada Filter (F-01) sebagai langkah terakhir Activated

Charcoal. Selanjutnya untuk menghilangkan Activated Charcoal yang terikut,

gliserol dilewatkan pada Filter (F-01) sebagai langkah terakhir Activated

2.5. Diagram Alir Proses dan Material

2.6. Tata Letak Pabrik dan Peralatan 2.6.1. Tata Letak Pabrik

Lay Out pabrik adalah tempat kedudukan dari bagian-bagian pabrik yang meliputi tempat bekerjanya karyawan, tempat peralatan, dan tempat penyimpanan bahan, baik bahan baku maupun produk. Ditinjau dari segi hubungan satu dengan yang lain, tata letak pabrik harus dirancang sedemikian rupa sehingga penggunaan area pabrik dapat efisien dan kelancaran proses produksi dapat terjamin.

Dalam penentuan tata letak pabrik harus diperkirakan penempatan alat-alat produksi sedemikikan rupa sehingga keamanan, keselamatan dan kenyamanan bagi karyawan dapat dipenuhi. Selain peralatan yang tercantum dalam flow sheet proses, beberapa bangunan fisik lain seperti kantor, bengkel, poliklinik, laboratorium, kantin, pos penjagaan dan sebagainya hendaknya ditempatkan pada bagian yang tidak menganggu, ditinjau dari segi lalu lintas barang, kontrol dan keamanan.

Hal-hal yang harus diperhatikan dalam perencanaan tata letak pabrik adalah:

Perluasan pabrik dan kemungkinan penambahan bangunan. Perluasan pabrik harus sudah masuk dalam perhitungan sejak awal, supaya masalah kebutuhan tempat tidak timbul di masa yang akan datang. Sejumlah area khusus sudah disiapkan untuk dapat dipakai sebagai perluasan pabrik, penambahan peralatan untuk menambah kapasitas pabrik ataupun mengolah produknya sendiri ke produk yang lain.

Keamanan

dengan yang lain guna memberikan pertolongan dan menyediakan jalan bagi karyawan untuk menyelamatkan diri.

Luas area yang tersedia

Kemampuan penyediaan area umumnya terbatas karena harga tanah. Pemakaian tempat disesuaikan dengan area yang tersedia. Jika harga tanah amat tinggi, maka diperlukan efisiensi dalam pemakaian ruangan, sehingga peralatan tertentu diletakkan di atas peralatan yang lain ataupun lantai ruangan diatur sedemikian rupa agar dapat menghemat tempat.

Instalasi dan utilitas

Pemasangan dan distribusi yang baik dari gas, udara, steam dan listrik akan menyebabkan kemudahan kerja dan perawatannya. Tempat proses ditempatkan sedemikian rupa sehingga dapat dengan mudah dicapai oleh petugas, kelancaran operasi terjamin dan mudah perawatannya.

2.6.2. Tata Letak Peralatan Proses

Lay Out Peralatan Proses adalah tempat kedudukan alat-alat yang digunakan dalam proses produksi. Tata letak alat-alat proses harus dirancang sedemikian rupa sehingga kelancaran produksi dapat terjamin, penggunaan luas lantai dapat lebih efektif, keselamatan dan kenyamanan kerja karyawan dapat ditingkatkan, biaya penanganan material menjadi rendah dan turunnya atau terhindarnya pengeluaran untuk kapital yang tidak penting. Jika lay out peralatan proses disusun sedemikian rupa sehingga urut-urutan proses produksi lancar, maka alat angkut yang biayanya mahal tidak perlu dibeli oleh perusahaan.

Dalam perencanaan lay out peralatan proses pada pabrik ada beberapa hal yang perlu dipertimbangkan, yaitu:

Aliran bahan baku dan produk

yang tepat. Yang perlu juga diperhatikan adalah elevasi pipa, untuk pipa diatas tanah perlu dipasang pada ketinggian 3 m atau lebih, sedangkan untuk pemipaan pada permukaan tanah diatur sedemikian rupa sehingga lalu lintas pekerja tidak terganggu oleh hal tersebut.

Lalu lintas manusia

Hendaknya diperhatikan jarak antar alat dan lebar jalan agar seluruh alat proses dapat dicapai oleh pekerja dengan cepat dan mudah supaya jika terjadi gangguan alat proses dapat segera diperbaiki. Selain itu keamanan pekerja selama tugas perlu diprioritaskan.

Jarak antar alat proses

Untuk alat proses dengan tekanan dan suhu operasi tinggi sebaiknya dipisahkan dari alat proses lainnya.

Aliran udara

Aliran udara di dalam dan di sekitar area proses perlu diperhatikan supaya lancar . Hal ini bertujuan untuk menghindari stagnasi udara pada suatu tempat yang dapat mengakibatkan akumulasi bahan kimia yang berbahaya , sehingga dapat membahayakan keselamatan pekerja.

Cahaya

Penerangan seluruh pabrik harus memadai pada tempat-tempat proses yang berbahaya atau berisiko tinggi.

Tata letak alat proses

Dalam menempatkan alat-alat proses pada pabrik diusahakan agar dapat menekan biaya operasi dan menjamin kelancaran dan keamanan produksi pabrik sehingga dapat menguntungkan dari segi ekonomi.

Activated Charcoal. Selanjutnya untuk menghilangkan

Activated Charcoalyang terikut, gliserol dilewatkan pada Filter

(F-01) sebagai langkah terakhir proses. Selanjutnya Gliserol dialirkan

ke Tangki Penyimpan Produk (T-02).

Activated Charcoal. Selanjutnya untuk menghilangkan

Gambar 2.3. Tata Letak Pabrik

Activated Charcoal. Selanjutnya untuk menghilangkan

Activated Charcoalyang terikut, gliserol dilewatkan pada Filter

(F-01) sebagai langkah terakhir proses. Selanjutnya Gliserol dialirkan

ke Tangki Penyimpan Produk (T-02).

Activated Charcoal. Selanjutnya untuk menghilangkan

Activated Charcoalyang terikut, gliserol dilewatkan pada Filter

(F-01) sebagai langkah terakhir proses. Selanjutnya Gliserol dialirkan

ke Tangki Penyimpan Produk (T-02).

Activated Charcoal. Selanjutnya untuk menghilangkan

Activated Charcoalyang terikut, gliserol dilewat

Tabel 2.17. Keterangan Gambar dan Perincian Luas Pabrik

No Lokasi Ukuran (m) Luas (m2)

1 Pos Keamanan a. (5 x 5) 25

b. (5 x 5) 25

2 Ruang control (14 x 28) 392

3 Gudang (27 x 27) 729

4 Kantor (34 x 86) 2.924

5 Tempat ibadah (20 x 20) 400

6 Kantin (20 x 13) 260

7 Poliklinik (20 x 20) 400

8 Laboratorium (37 x 13) 481

9 Bengkel (15 x 27) 405

10 Perpustakaan (14 x 20) 280

11 Daerah proses (70 x 112) 7.840

12 Daerah utilitas (40 x 27) 1.080

13 K3 dan fire hidran (13 x 27) 351

14 Unit pengolahan limbah (18 x 26) 468

15 Daerah pengembangan (17 x 103) 1.751

16 Area Parkir (20 x 27) 540

17 Taman -

-18 Luas Bangunan (No.1 s/d 16) 18.351

Activated Charcoal. Selanjutnya untuk menghilangkan

Activated Charcoalyang terikut, gliserol dilewatkan pada Filter

(F-01) sebagai langkah terakhir proses. Selanjutnya Gliserol dialirkan

ke Tangki Penyimpan Produk (T-02).

Activated Charcoal. Selanjutnya untuk menghilangkan

Activated Charcoalyang terikut, gliserol dilewatkan pada Filter

(F-01) sebagai langkah terakhir proses. Selanjutnya Gliserol dialirkan

Gambar 2.4. Tata Letak Alat Proses (Skala 1 : 300)

Activated Charcoal. Selanjutnya untuk menghilangkan

Activated Charcoalyang terikut, gliserol dilewatkan pada Filter

(F-01) sebagai langkah terakhir proses. Selanjutnya Gliserol dialirkan

ke Tangki Penyimpan Produk (T-02).

Activated Charcoal. Selanjutnya untuk menghilangkan

Activated Charcoalyang terikut, gliserol dilewatkan pada Filter

(F-01) sebagai langkah terakhir proses. Selanjutnya Gliserol dialirkan

ke Tangki Penyimpan Produk (T-02).

Activated Charcoal. Selanjutnya untuk menghilangkan

Activated Charcoalyang terikut, gliserol dilewatkan pada Filter

(F-01) sebagai langkah terakhir proses. Selanjutnya Gliserol dialirkan

ke Tangki Penyimpan Produk (T-02).

Activated Charcoal. Selanjutnya untuk menghilangkan

Activated Charcoalyang terikut, gliserol dilewatkan pada Filter

(F-01) sebagai langkah terakhir proses. Selanjutnya Gliserol dialirkan

ke Tangki Penyimpan Produk (T-02).

Activated Charcoal. Selanjutnya untuk menghilangkan