DARI KALIUM KLORIDA

DENGAN PROSES ELEKTROLISA

PRA RENCANA PABRIK

Oleh :

L U T F I R A M L I

063101 0078JURUSAN TEKNIK KIMIA FAKULTAS TEKNOLOGI INDUSTRI

PABRIK KALIUM HIDROKSIDA

DARI KALIUM KHLORIDA

DENGAN PROSES ELEKTROLISA

Oleh :

LUTFI RAMLI 063101 0078

Disetujui untuk diajukan dalam ujian lisan

Dosen Pembimbing

Dengan mengucapkan rasa syukur kepada Tuhan Yang Maha Esa dan

dengan segala rahmat serta karuniaNya sehingga penyusun telah dapat

menyelesaikan Tugas Akhir “Pra Rencana Pabrik Kalium Hidroksida Dari Kalium

Khlorida Dengan Proses Elektrolisa”, dimana Tugas Akhir ini merupakan tugas

yang diberikan sebagai salah satu syarat untuk menyelesaikan program pendidikan

kesarjanaan di Jurusan Teknik Kimia, Fakultas Teknologi Industri, Universitas

Pembangunan Nasional Surabaya.

Tugas Akhir “Pra Rencana Pabrik Kalium Hidroksida Dari Kalium

Khlorida Dengan Proses Elektrolisa” ini disusun berdasarkan pada beberapa

sumber yang berasal dari beberapa literatur , data-data , majalah kimia, dan

internet.

Pada kesempatan ini kami mengucapkan terima kasih atas segala

bantuan baik berupa saran, sarana maupun prasarana sampai tersusunnya Tugas

Akhir ini kepada:

1. Bapak Ir. Sutiyono, MT

Selaku Dekan FTI UPN “Veteran” Jawa Timur

2. Ibu Ir. Retno Dewati, MT

Selaku Ketua Jurusan Teknik Kimia, FTI,UPN “Veteran” Jawa Timur.

3. Ibu Ir. Tatiek Srie Hajati, MT

Selaku Dosen Pembimbing.

6. Kedua orangtua kami yang selalu mendoakan kami.

7. Semua pihak yang telah membantu , memberikan bantuan, saran serta

dorongan dalam penyelesaian tugas akhir ini.

Kami menyadari bahwa tugas akhir ini masih jauh dari sempurna,

karena itu segala kritik dan saran yang membangun kami harapkan dalam

sempurnanya tugas akhir ini.

Sebagai akhir kata, penyusun mengharapkan semoga Tugas Akhir yang

telah disusun ini dapat bermanfaat bagi kita semua khususnya bagi mahasiswa

Fakultas Teknologi Industri jurusan Teknik Kimia.

Surabaya , Februari 2011

Perencanaan pabrik Kalium Hidroksida ini diharapkan dapat berproduksi

dengan kapasitas 18.000 ton Kalium Hidroksida / tahun dalam bentuk flake.

Pabrik beroperasi secara continuous selama 300 hari dalam setahun.

Kalium Hidroksida dibutuhkan dalam jumlah besar bagi keperluan industri

kulit dan tekstil disamping untuk industri kimia juga. Dalam industri kulit ,

Kalium Hidroksida mempunyai manfaat penting dalam proses penyamakan kulit,

pembuatan kulit remah, dan untuk mengkoagulasi latex karet. Secara singkat,

uraian proses dari pabrik Kalium Hidroksida sebagai berikut :

Pertama-tama methanol dan gas CO direaksikan membentuk methyl

formiat. Methyl formiat kemudian dihydrolisa menjadi Kalium Hidroksida.

Larutan produk hydrolisa kemudian diumpankan pada kolom distilasi untuk

proses pemisahan Kalium Hidroksida dengan methanol, kemudian methanol

dimurnikan dengan metode distilasi untuk kemudian dikembalikan ke reaktor.

Kalium Hidroksida dari kolom distilasi kemudian disimpan dalam bentuk liwuid

sebagai produk akhir.

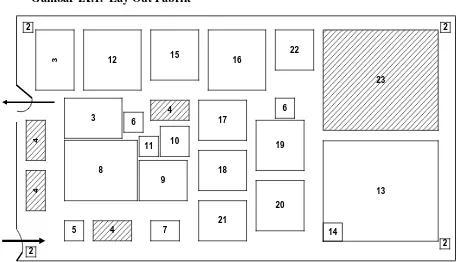

Pendirian pabrik berlokasi di Manyar, Gresik dengan ketentuan :

Bentuk Perusahaan : Perseroan Terbatas

Sistem Organisasi : Garis dan Staff

Jumlah Karyawan : 164 orang

Sistem Operasi : Continuous

* Umur Pabrik : 10 Tahun

* Fixed Capital Investment (FCI) : Rp. 29.221.001.777

* Working Capital Investment (WCI) : Rp. 71.356.981.787

* Total Capital Investment (TCI) : Rp. 100.577.983.564

* Biaya Bahan Baku (1 tahun) : Rp. 242.850.960.000

* Biaya Utilitas (1 tahun) : Rp. 1.620.600.000

- Steam = 131,70 lb/hari

- Air pendingin = 176 M3/hari

- Listrik = 10.464 kWh/hari

- Bahan Bakar = 2.736 liter/hari

* Biaya Produksi Total (Total Production Cost) : Rp. 285.427.927.148

* Hasil Penjualan Produk (Sale Income) : Rp. 333.088.486.000

* Bunga Bank (Kredit Investasi Bank Mandiri) : 12%

* Internal Rate of Return : 23,81%

* Rate On Investment : 28,96%

* Pay Out Periode : 3 Tahun 10 Bulan

Tabel VII.1. Instrumentasi pada Pabrik ………... VII - 5

Tabel VII.2. Jenis Dan Jumlah Fire – Extinguisher ………. VII - 8

Tabel VIII.2.1. Baku mutu air baku harian ……….………… VIII-6

Tabel VIII.2.3. Karakteristik Air boiler dan Air pendingin ………… VIII-8

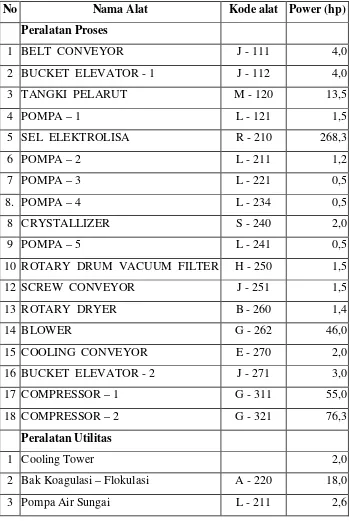

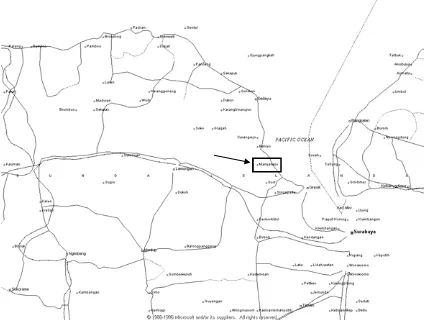

Tabel VIII.4.1. Kebutuhan Listrik Untuk Peralatan Proses Dan Utilitas

……….……….……….…… VIII-52

Tabel VIII.4.2. Kebutuhan Listrik Untuk Penerangan Ruang Pabrik

Dan Daerah Proses ……….………. VIII-53

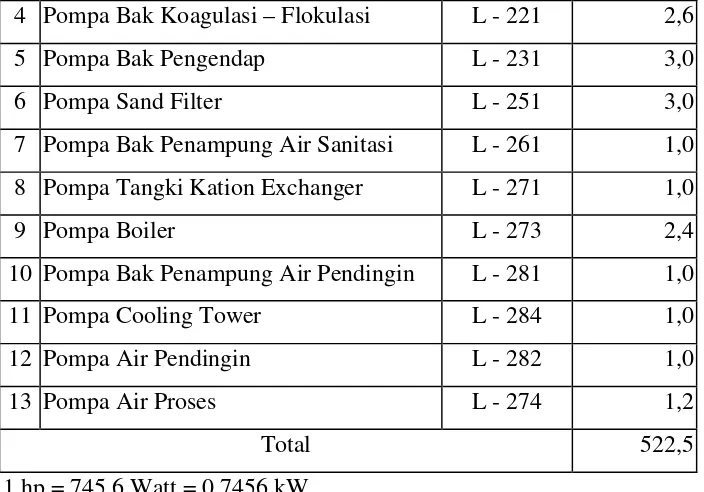

Tabel IX.1. Pembagian Luas Pabrik ……….……… IX - 7

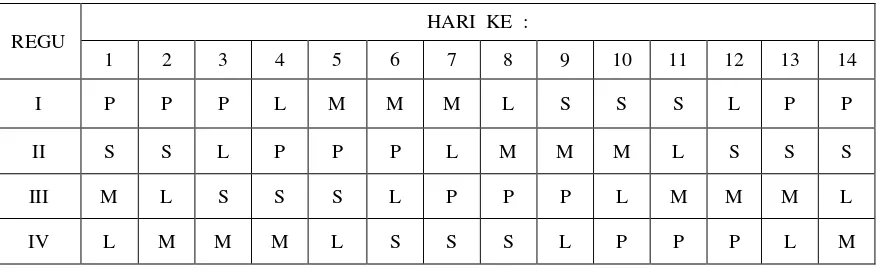

Tabel X.1. Jadwal Kerja Karyawan Proses ……….…… X - 10

Tabel X.2. Perincian Jumlah Tenaga Kerja ……….…… X - 11

Tabel XI.1. Hubungan kapasitas produksi dan biaya produksi ….. XI - 9

Tabel XI.2. Hubungan antara tahun konstruksi dengan modal sendiri

……….……….……….…… XI - 10

Tabel XI.3. Hubungan antara tahun konstruksi dengan modal pinjaman

…..……….……….……….……… XI - 11

Tabel XI.4. Tabel Cash Flow ……….……….……. XI - 12

Tabel XI.5. Pay Out Periode ……….……….…….. XI - 14

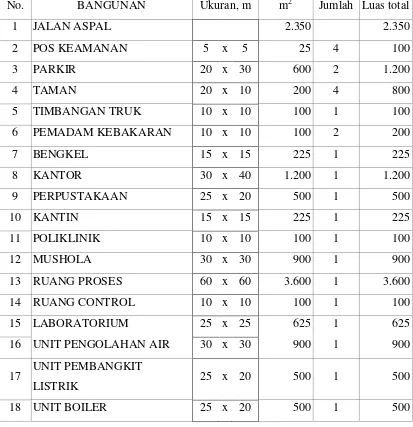

Gambar IX.1 Lay Out Pabrik ……….……….………… IX - 8

Gambar IX.2 Peta Lokasi Pabrik ……….……….……… IX - 10

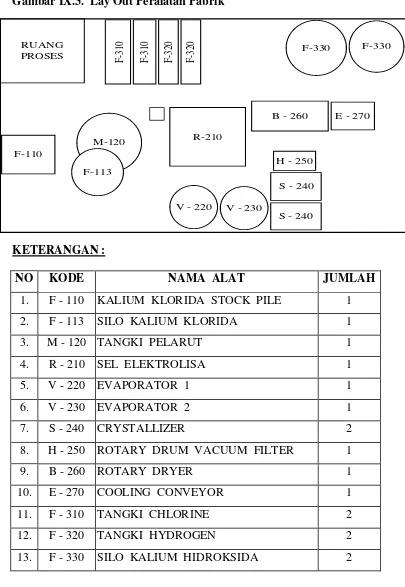

Gambar IX.3 Lay Out Peralatan Pabrik ……….………. IX - 11

Gambar X.1 Struktur Organisasi Perusahaan ……….………… X - 13

HALAMAN JUDUL ……….……….………. i

KATA PENGANTAR ……….……….………. ii

INTISARI ……….……….……….……… iv

DAFTAR TABEL ……….……….……….…… vi

DAFTAR GAMBAR ……….……….……… vii

DAFTAR ISI ……….……….……….………… viii

BAB I PENDAHULUAN ……….……….……… I – 1

BAB II SELEKSI DAN URAIAN PROSES ……….…… II – 1

BAB III NERACA MASSA ……….……….…… III – 1

BAB IV NERACA PANAS ……….……….……… IV – 1

BAB V SPESIFIKASI ALAT ……….……….. V – 1

BAB VI PERENCANAAN ALAT UTAMA ………. VI – 1

BAB VII INSTRUMENTASI DAN KESELAMATAN KERJA …. VII – 1

BAB VIII UTILITAS ……….……….……… VIII – 1

BAB IX LOKASI DAN TATA LETAK PABRIK ……….. IX – 1

BAB X ORGANISASI PERUSAHAAN ……….………… X – 1

BAB XI ANALISA EKONOMI ……….……….… XI – 1

BAB XII PEMBAHASAN DAN KESIMPULAN ……….. XII – 1

I.1. Latar Belakang

Kalium hidroksida merupakan penamaan dalam bahasa Indonesia untuk

senyawa potassium hydroxide dan dikenal dengan nama lain seperti : caustic

potash, potassia, dan potassium hydrate. Kalium hidroksida merupakan senyawa

anorganik dengan rumus molekul KOH dimana unsur kalium ( K+ ) mengikat

sebuah gugus hidroksil ( OH- ). Seperti halnya natrium hidroksida, maka kalium

hidroksida merupakan basa kuat dan banyak digunakan pada industri kimia

sebagai pengontrol derajat keasaman suatu larutan maupun campuran.

Kalium pertama kali ditemukan oleh Sir Humphry Davy pada tahun

1807, dimana penemuan ini berhubungan dengan penemuan senyawa kalium

hidroksida. Kalium hidroksida pertama kali dielektrolisa menjadi unsur kalium

oleh Sir Humphry Davy. Penamaan kalium diambil dari bahasa Arab “Al Qaliy”

yang berarti abu hasil kalsinasi, kemudian dikenal luas dalam istilah “Alkali”

untuk kemudian diambil sebagai penamaan unsur “Kalium”.

Kalium hidroksida atau bisa disebut dengan Potassium Hydroxide sangat

diperlukan oleh berbagai industri kimia di Indonesia karena banyak dipergunakan

secara luas pada bidang industri kimia proses seperti pada industri kalium

karbonat, dimana kalium hidroksida merupakan bahan baku utama. Kalium

fosfat, kimia agro (agro chemical), baterai alkaline, dan pada industri tekstil.

Kalium hidroksida juga digunakan pada industri sabun sebagai bahan pemucat.

I.2. Tujuan

Perencanaan pabrik kalium hidroksida ini memiliki tujuan utama yaitu

untuk memenuhi kebutuhan dalam negeri, dimana kebutuhan akan kalium

hidroksida ini cenderung meningkat setiap tahunnya. Disamping itu mengingat

produk kalium hidroksida ini juga merupakan produk yang berorientasi pasar,

maka perencanaan pabrik kalium hidroksida ini juga dapat dipakai sebagai produk

komoditi ekspor sehingga mampu meningkatkan devisa negara.

I.3. Manfaat

Kalium hidroksida dibutuhkan dalam jumlah besar bagi keperluan

industri kimia proses berbasis kalium seperti industri kalium karbonat, kalium

fosfat, kalium sulfat dan lainnya. Disamping untuk industri kimia, kegunaan

kalium hidroksida dapat kita jumpai pada industri pertanian, agrochemical, tekstil,

dan industri sabun.

I.4. Aspek Ekonomi

Kebutuhan kalium hidroksida di Indonesia khususnya, semakin meningkat

dengan peningkatan pertumbuhan kapasitas pada bidang industri kimia.

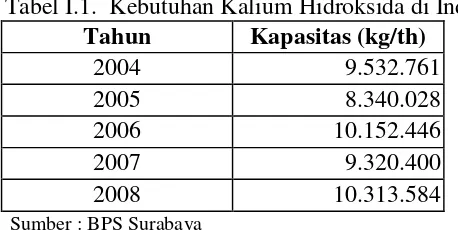

Tabel I.1. Kebutuhan Kalium Hidroksida di Indonesia.

Tahun Kapasitas (kg/th)

2004 9.532.761

2005 8.340.028

2006 10.152.446

2007 9.320.400

2008 10.313.584

Sumber : BPS Surabaya

Berdasarkan data dari BPS, dapat kita lihat bahwa kebutuhan KOH

(potassium hydroxide) di Indonesia tidak terlalu besar yaitu antara 9.000.000 –

10.000.000 Kg/Thn. Sehingga dapat kita perkirakan untuk dua – tiga tahun

kedepan peningkatan produk KOH ± 12.000.000 kg/thn. Maka untuk kapasitas

terpasang pada pabrik ini, direncanakan kapasitas produksi pabrik berlebih 50%

untuk konsumsi dalam dan luar negeri, yaitu sebesar 18.000 ton/th.

Sedangkan harga bahan baku dan produk yang akan kita hasilkan untuk

pabrik ini yaitu :

1. Harga bahan baku KCl (Potassium Chloride) dipasaran umumnya berkisar

antara Rp. 9.000 – 14.000/Kg.

2. Harga jual produk yang akan dihasilkan yaitu KOH (Potassium

Hydroxide) dipasaran umumnya berkisar antara Rp. 16.000 – 22.000/Kg.

Harga diatas sewaktu-waktu juga akan terus berubah seiring

I.5. Sifat Bahan Baku Dan produk Bahan Baku :

I.5.A. Kalium Klorida (Wikipedia & Perry 7ed : 1999)

Nama Lain : Potassium Chloride, Potassium

Muriate, Potash Muriate

Rumus Molekul : KCl

Rumus Bangun :

C l

K

Berat Molekul : 74,5

Warna : Putih

Bau : tidak berbau

Bentuk : kristal

Specific Gravity : 1,988

Melting Point : 790°C

Boiling Point : 1500°C

Solubility, Water : 27,6 gr/100 gr H2O (H2O=0°C)

Solubility, Water : 56,7 gr/100 gr H2O (H2O=100°C)

Komposisi KCl : (PT. Halim Sarana Cahaya Semesta)

Komponen % Berat

KCl 99,89%

KClO3 0,01%

H2O 0,10%

Produk : Produk Utama

I.5.B. Kalium Hidroksida (Wikipedia & Perry 7ed : 1999)

Nama Lain : Potassium Hydroxide, Caustic

Potash, Potassia

Rumus Molekul : KOH

Rumus Bangun :

K

+

OH

-Berat Molekul : 56

Warna : putih

Bau : tidak berbau

Bentuk : padatan higroskopis

Specific Gravity : 2,044

Melting Point : 380°C

Boiling Point : 1320°C

Solubility, Water : 97 gr/100 gr H2O (H2O=0°C)

Solubility, Water : 178 gr/100 gr H2O (H2O=100°C)

Kadar produk : minimum 90% (Chemicalland21)

Kegunaan : (Keyes : 675)

1. Industri Potassium Carbonate 25%

2. Industri Sabun 18%

3. Industri Tetra Potassium Pyro Phosphate 17% 4. Industri Potassium lainnya 10%

5. Industri Pupuk Liquid 5%

6. Industri Pencelupan 4%

Produk Samping

I.5.C. Hydrogen (Wikipedia & Perry 7ed : 1999)

Nama Lain : Hydrogen Gas, LH2 (liquifying)

Rumus Molekul : H2

Rumus Bangun :

Berat Molekul : 2

Warna : tidak berwarna

Bau : tidak berbau

Bentuk : gas

Specific Gravity : 0,0709

Melting Point : -259,1°C

Boiling Point : -252,7°C

Solubility, Water : 2,1 cc/100 cc H2O (H2O=0°C)

Solubility, Water : 0,85 cc/100 cc H2O (H2O=80°C)

Kadar produk : minimum 95% (Wikipedia.org)

Kegunaan : (Keyes : 477)

I.5.C. Chlorine (Wikipedia & Perry 7ed : 1999)

Nama Lain : Chlorine Gas, Halogen Chlor

Rumus Molekul : Cl2

Rumus Bangun :

Berat Molekul : 71

Warna : kuning kehijauan

Bau : berbau seperti sulfur

Bentuk : gas

Specific Gravity : 1,56

Melting Point : -101,6°C

Boiling Point : -34,6°C

Solubility, Water : 1,46 gr/100 gr H2O (H2O=0°C)

Solubility, Water : 0,57 gr/100 gr H2O (H2O=30°C)

Kadar produk : minimum 95% (Wikipedia.org)

Kegunaan : (Keyes : 249)

1. Industri Hydrocarbon terchlorinasi 59%

2. Industri Pulp and Paper 18%

3. Industri Kimia Anorganik 11%

4. Industri Pengolahan Air 6%

II.A. Tinjauan Proses

Pembuatan kalium hidroksida ini dapat dilakukan dengan dua macam

proses, Yaitu :

II.A.1. Pembuatan Kalium Hidroksida Dengan Proses Boiling II.A.2. Pembuatan Kalium Hidroksida Dengan Proses Elektrolisa

dimana bahan baku yang dipergunakan untuk kedua proses diatas

berbeda-beda.

II.A.1. Pembuatan Kalium Hidroksida Dengan Proses Boiling

Sumber : wikipedia.org

Pada proses boiling, bahan baku yang digunakan adalah kalsium

hidroksida (Ca(OH)2) dan kalium karbonat (K2CO3), dimana kedua bahan baku

merupakan larutan jenuh. Proses ini dilakukan dengan menguapkan air yang

terdapat pada campuran larutan kalsium hidroksida dan larutan kalium

karbonat sehingga menghasilkan endapan kalsium karbonat (CaCO3) dan

larutan kalium hidroksida (KOH). Calcium

Hydroxide

Potassium Carbonate

Solution Tank

Solution Tank Water

Water Boiling

Tank Precipitator Filter

Boiling Tank

Calcium Carbonate

Reaksi yang terjadi :

Ca(OH)2(Aq) + K2CO3(Aq)→ CaCO3(S) + 2 KOH(Aq)

Konversi reaksi = 45% - 50%

Campuran produk kemudian dipisahkan menjadi dua lapisan pada

precipitator untuk kemudian difiltasi pada filter untuk memisahkan endapan

kalsium karbonat dengan larutan kalium hidroksida. Larutan kalium hidroksida

kemudian diuapkan untuk mengurangi kadar air sampai didapat padatan kalium

hidroksida.

Metode boiling ini merupakan metode pertama kali digunakan untuk

pembuatan kalium hidroksida, dan pada akhir abad ke-19, metode ini sudah

tidak digunakan karena alasan ekonomis, dikarenakan bahan baku yang

dipergunakan relatif banyak dan tidak efisien.

Pada pembuatan kalium hidroksida dengan proses elektrolisa,

sebenarnya serupa dengan pembuatan natrium hidroksida dengan proses

elektrolisa, sehingga aliran prosesnya dapat diaplikasikan dengan catatan bahan

baku utama adalah larutan kalium klorida, karena apabila bahan baku diambil

dari brine (leburan garam) kadar kalium klorida pada brine sangat sedikit. hal

ini lebih menguntungkan, karena dengan bahan baku kalium klorida, maka

tidak memerlukan pengolahan pendahuluan untuk menghilangkan impuritis.

Aliran prosesnya adalah sebagai berikut : pertama-tama kalium

klorida dalam bentuk padatan dilarutkan dalam air dengan suhu 60°C sehingga

membentuk larutan kalium klorida. Larutan kalium klorida kemudian

diumpankan pada sel elektrolisa untuk proses elektrolisa.

Larutan kalium klorida pertama-tama masuk pada bagian katoda (+),

dimana terjadi proses penguraian KCl menjadi unsur kalium (K+) dengan gas

klor (Cl-). Gas klor terakumulasi menjadi gas klorin (Cl2) untuk kemudian

dikeluarkan sebagai produk samping, sedangkan kalium (K+) diumpankan

menuju bagian anoda (-). Pada bagian anoda (-), kalium (K+) bereaksi dengan

senyawa air (H2O) membentuk kalium hidroksida (KOH) dengan melepas gas

hydrogen (H2) sebagai produk samping.

Reaksi yang terjadi :

2 KCl(Aq) + 2 H2O(L) → 2 KOH(Aq) + H2(G) + Cl2(G)

Larutan KOH yang terbentuk didalam sel elektrolisa sebesar 40 – 45%

kemudian diumpankan pada evaporator untuk proses pemekatan sampai

dengan kadar 61%. Larutan KOH 61% kemudian diumpankan ke salt separator

yang berfungsi untuk mengkristalkan KOH yang telah terelektrolisa. Campuran

kemudian difiltrasi untuk memisahkan larutan KCl dengan kristal KOH,

sedangkan larutan KOH kemudian dipekatkan kembali kedalam evaporator.

Larutan KOH 61% kemudian diumpankan pada fusion pot untuk

proses pembentukan padatan KOH dengan kadar 90%-92% dengan cara

penguapan air. Padatan yang terbentuk kemudian diumpankan pada flaker

untuk proses pembentukan flake KOH, sehingga didapat produk akhir KOH

II.B. Seleksi Proses

Berdasarkan uraian macam proses diatas, maka dapat ditabelkan

perbandingan masing-masing proses sebagai berikut :

Parameter Macam Proses

Boiling Elektrolisa

Bahan Baku Utama K2CO3 dan CaO KCl

Proses Pelarutan dan

Pengendapan

Pemisahan dan Elektrolisa Bahan Baku Pembantu Ca(OH)2 , H2O H2O

Produk samping CaCO3 H2, Cl2

Suhu operasi 105oC 60oC - 70oC

Utilitas Mahal Ekonomis

Aliran Proses Sederhana Komplek

Kadar Produk 45% - 50% minimum 90%

Dari tinjauan proses pembuatan kalium hidroksida diatas, maka dapat

kami buat kesimpulan bahwa proses yang dipilih adalah proses pembuatan

kalium hidroksida dengan proses elektrolisa dengan beberapa faktor pendukung :

a. Bahan baku mudah didapat dan ekonomis.

b. Kebutuhan utilitas lebih ekonomis dengan suhu operasi yang rendah.

c. Kadar produk yang dihasilkan memenuhi pasar.

d. Ketergantungan akan bahan baku hanya pada KCl.

e. Produk samping lebih memiliki nilai jual yang tinggi.

Flowsheet Dasar :

Flowsheet Pengembangan :

PC

CW S WP

S C C W R W T P

J - 111 J - 112

KCl

F - 110

F-113 30 1 1 WIC

L - 121 220 V

F-310

L - 211 F-320

L - 234

J - 241 TC S - 240 G - 232 E - 231

F - 233 V - 230

9 10 100 1 45 1 Cl2 G-311 G-321 H2

H - 250

60 1

R - 210

J - 251

F-330

KOH

J - 271

Udara

B - 260 G - 262

H - 261 Wasted Gas

100 120 1

E - 270 TC 1 30 1 2 60 1 3 60 1 4 60 1 5 60 1 6 32 1 11 30 1 13 30 1 12 40 1 14 32 1 LC TC FC PC TC LC PC TC PC PI PI 5,7 5,7 TC PC WIC FC FC M-120

E – 263 TC V - 220

8 1 7 15 16 1 171 181 19 TC 80 124 148 92

L - 221 LC 1

1

URAIAN PROSES :

Pada pra rencana pabrik kalium hidroksida ini, dapat dibagi menjadi 3

Unit pabrik, dengan pembagian :

1. Unit Pengendalian Bahan Baku Kode Unit : 100

2. Unit Proses Kode Unit : 200

3. Unit Pengendalian produk Kode Unit : 300

Pertama-tama bahan baku serbuk KCl (100 mesh) dengan kadar 99,80%

yang ditampung pada KCl stock pile F-110. KCl kemudian diumpankan pada silo

KCl F-113 (silo KCl berfungsi sebagai pengumpan pada tangki pelarut) dengan

belt conveyor J-111 dan bucket elevator J-112. KCl kemudian dilarutkan dengan

air proses pada tangki pelarut M-120 dengan suhu 60oC. Larutan KCl kemudian

diumpankan pada sel elektrolisa 210 pada bagian katoda. Pada sel elektrolisa

R-210 terjadi proses elektrolisa larutan KCl menjadi larutan KOH dengan melepas

gas Cl2 dan gas H2.

Larutan kalium klorida pertama-tama masuk pada bagian katoda (+),

dimana terjadi proses penguraian KCl menjadi unsur kalium (K+) dengan gas klor

(Cl-). Gas klor terakumulasi menjadi gas klorin (Cl2) untuk kemudian ditekan

dengan compressor G-311 sampai 5,7 atm dan ditampung pada tangki chlorine

F-310 sebagai produk samping, sedangkan kalium (K+) diumpankan menuju

bagian anoda (-). Pada bagian anoda (-), kalium (K+) bereaksi dengan senyawa air

(H2O) membentuk kalium hidroksida (KOH) dengan melepas gas hydrogen (H2)

yang kemudian ditekan dengan compressor G-321 sampai 5,7 atm dan ditampung

pada tangki hydrogen F-320 sebagai produk samping.

Reaksi yang terjadi :

2 KCl(Aq) + 2 H2O(L) → 2 KOH(Aq) + H2(G) + Cl2(G)

Konversi = 97%

Larutan KOH yang terbentuk kemudian diumpankan pada double

80% kemudian diumpankan ke crystallizer S-230 yang berfungsi untuk

mengkristalkan larutan KOH. Campuran kemudian difiltrasi pada rotary drum

vacuum filter H-240 untuk memisahkan larutan KCl dengan kristal KOH,

sedangkan kristal KOH kemudian diumpankan ke rotary dryer B-250 dengan

screw conveyor J-242.

Pada rotary dryer B-250 kristal KOH dikeringkan dengan udara panas

secara counter-current (berlawanan arah). Udara panas dihembuskan oleh

blower G-252 dan dipanaskan dengan heater E-253. Udara panas dan padatan

terikut kemudian ditangkap dengan cyclone H-251 untuk proses pemisahan

padatan dan gas, dimana udara panas (gas) dibuang ke atas, sedangkan padatan

tertangkap diumpankan secara bersamaan dengan produk bawah rotary dryer

menuju ke cooling conveyor E-260 untuk didinginkan sampai dengan suhu

32°C dan kemudian produk KOH ditampung pada silo KOH F-330 sebagai

produk akhir.

1. TANGKI PELARUT ( M - 120 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* KCl dr F-110 * KCl ke R-210

KCl 3400,186 KCl 3400,186

KClO3 3,407 KClO3 3,407

H2O 3,407 H2O 7545,9077

3407,000

* Air proses dr utilitas

H2O 7542,5007

Total 10949,5007 Total 10949,5007

2. SEL ELEKTROLISA ( R - 210 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* KCl dr M-120 * Campuran ke V-220

KCl 3400,186 KOH 2479,1692

KClO3 3,407 KCl 3,407

H2O 7545,9077 KClO3 402,0056

H2O 6749,0319

9333,6136

* Produk Cl2 ke F-310

Cl2 1571,6162

* Produk H2 ke F-320

3. EVAPORATOR ( V - 220 )

Massa masuk (kg/jam) Massa keluar (kg/jam)

Larutan KOH terdiri dari : Uap sbg steam ke evap 2

KOH 2479,1692 H2O 2254,2119

KCl 102,0056 Larutan KOH terdiri dari :

KClO3 3,4070 KOH 2479,1692

H2O 6749,0319 KCl 102,0056

KClO3 3,4070

H2O 4494,8199

Total 9333,6136 Total 9333,6136

4. EVAPORATOR ( V - 230 )

Massa masuk (kg/jam) Massa keluar (kg/jam)

Larutan KOH terdiri dari : Uap

KOH 2479,1692 H2O 3980,4402

KCl 102,0056 Larutan KOH terdiri dari :

KClO3 3,4070 KOH 2479,1692

H2O 4494,8199 KCl 102,0056

KClO3 3,4070

H2O 514,3797

5. CRYSTALLIZER ( S - 240 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Larutan KOH dr V-230 * Campuran ke H-250

KOH 2479,1692 KOH (C) 2475,7516

KCl 102,0056 KOH (L) 3,4176

KClO3 3,4070 KCl 102,0056

H2O 514,3797 KClO3 3,4070

H2O 514,3797

Total 3098,9615 Total 3098,9615

6. ROTARY DRUM VACUUM FILTER ( H - 250 )

Komponen Masuk (kg/jam) Komponen keluar (kg/jam)

Slurry terdiri dari :

Cake :

KOH 2475,7516

Liquid :

KOH 3,4176

KCl 102,0056

KClO3 3,4070

H2O 514,3797

H2O washing 618,9379

1242,1478

Filtrat :

KOH 3,2786

KCl 97,8564

KClO3 3,2684

H2O 1087,2188

1191,6222

Cake :

KOH 2475,8906

KCl 4,1492

KClO3 0,1386

H2O 46,0988

2526,2771

7. ROTARY DRYER ( B - 260 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Cake dr H-250 * KOH ke H-261

KOH 2475,8906 KOH 247,5891

KCl 4,1492 KCl 0,4149

KClO3 0,1386 KClO3 0,0138

H2O 46,0988 H2O 23,1326

271,1505

* Campuran ke E-270

KOH 2228,3015

KCl 3,7343

KClO3 0,1247

H2O 22,9662

2255,1267

Total 2526,2771 Total 2526,2771

8. CYCLONE ( H - 261 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

Ke udara :

KOH 247,5891 H2O(L) 23,1326

KCl 0,4149 KOH 2,4759

KClO3 0,0139 KCl 0,0041

H2O 23,1326 KClO3 0,0001

25,6128

Ke conveyor :

KOH 245,1132

KCl 0,4108

KClO3 0,0137

245,5377

9. COOLING CONVEYOR ( E - 270 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* KOH dr B-260 * KOH ke F-330

KOH 2228,3015 KOH 2473,4147

KCl 3,7343 KCl 4,1450

KClO3 0,1247 KClO3 0,1384

H2O 22,9662 H2O 22,9662

2255,1267

* KOH dr H-261

KOH 245,1132

KCl 0,4108

KClO3 0,0137

245,5377

1. TANGKI PELARUT ( M - 120 )

Komponen Masuk (Kkal/j) Komponen Keluar (Kkal/j)

≈ KCl dari F-110 ≈ KCl ke R-210

KCl 2752,1982 KCl 19355,4808

KClO3 3,5739 KClO3 25,0171

H2O 7,6099 H2O 118371,7577

2763,3819 137752,2556

≈ Air Proses dr Utilitas ≈ Q Loss

H2O 16846,9644 5429,8679

≈ Panas pelarutan

14974,4191

≈ Q supply

108597,3580

2. SEL ELEKTROLISA ( R - 210 )

Komponen Masuk (Kkal/j) Komponen Keluar (Kkal/j)

≈ KCl dari F-110 ≈ KCl ke V-220

KCl 19355,4808 KOH 11931,0017

KClO3 25,0171 KCl 580,6644

H2O 118371,7577 KClO3 25,171

137752,2556 H2O 105871,2616

118407,9448

≈ Produk Cl2 ke F-310

6551.7964

≈ Produk H2 ke F-320

≈ ∆H reaksi 5326,8641

2369554,4805 ≈ Q Elektrolisa

2377020,1308

Total 2507306,7361 Total 2507306,7361

3. EVAPORATOR ( V - 220 )

Komponen Masuk (kkal/jam) Komponen Keluar (kkal/jam)

≈ KCl dari R-210 Uap sbg steam ke evap 2

KOH 11931,0017 H2O 104410,8106

KCl 580,6644 Ke evaporator 2 ;

KClO3 25,0171 KOH 41928,9487

H2O 105871,2616 KCl 2068,4828

118407,9448 KClO3 87,9173

∆H steam H2O 250359,5841

403257,1987 294444,9328

∆H kondensat

91648,5336

Q Loss

4. EVAPORATOR ( V - 230 )

Komponen Masuk (kkal/jam) Komponen Keluar (kkal/jam)

≈ larutan dari Evap I ; Vapor :

KOH 41928,9487 H2O 102301,9407

KCl 2068,4828 Ke Crystalizer ;

KClO3 87,9173 KOH 25566,4321

H2O 250359,5841 KCl 1252,0032

294444,9328 KClO3 53,6081

∆H steam H2O 17370,0071

147900,9415 44242,0505

∆H kondensat 104392,2713

Q Loss 191409,6117

Total 442345,8743 Total 442345,8743

5. BAROMETRIC CONDENSER ( E - 231 )

Komponen Masuk (kkal/jam) Komponen Keluar (kkal/jam)

≈ Uap Air dari V-230 ; Uap H2O ke G - 232 :

H2O (G) 2251076,2587 H2O (G) 450215,2517

H2O ke F - 233 ;

H2O (L) 28585,8968

Q terserap 1772275,1101

6. CRYSTALLIZER ( S - 240 )

Komponen Masuk (kkal/jam) Komponen Keluar (kkal/jam)

≈ larutan KOH dari V-230 ; ≈ Campuran ke H - 250 :

KOH 25566,4321 KOH (C) 2139,7171

KCl 1252,0032 KOH (L) 3,2894

KClO3 53,6081 KCL 115,6284

H2O 17370,0071 KClO3 5,0034

44242,0505 H2O 1608,8371

3872,4753

Q Kristalisasi 570,7492 Q terserap 40940,3244

Total 44812,7997 Total 44812,7997

7. ROTARY DRUM VACUUM FILTER (H - 250)

Komponen Masuk (kkal/jam) Komponen Keluar (kkal/jam)

≈ larutan KOH dari S - 240 ; ≈ CAKE ke B - 260 :

KOH (C) 2139,7171 KOH (C) 4667,7463

KOH (L) 3,2894 KCl 10,2389

KCL 115,6284 KClO3 0,4425

KClO3 5,0034 H2O 313,7633

H2O 1608,8371 4992,1910

3872,4753

≈ Air pencuci dari Utilitas ;

1382,4625 Q Loss 262,7469

8. ROTARY DRYER ( B - 260 )

Komponen Masuk (kkal/jam) Komponen Keluar (kkal/jam)

≈ Cake dari H - 250 ; ≈ Produk ke E - 270 :

KOH (C) 4667,7463 KOH (C) 21197,2879

KCL 10,2389 KCl 45,8338

KClO3 0,4425 KClO3 1,9625

H2O 313,7633 H2O 775,5405

4992,1910 22020,6247

Udara Panas : ≈ Campuran ke H - 261 :

O2 23039,0210 KOH 2100,6638

N2 86670,6026 KCl 4,5507

109709,6236 KClO3 0,1951

H2O 13213,6422

O2 16246,0490

N2 61116,0891

92681,1899

Total 114701,8146 Total 114701,8146

9. HEATER ( E - 262 )

Komponen Masuk (kkal/jam) Komponen Keluar (kkal/jam)

≈ Udara bebas ; ≈ Udara ke B - 260 :

O2 1412,8963 O2 23039,0210

N2 4330,2060 N2 86670,6026

5743,1023 109709,6236

Q Supply 109438,4435 Q Loss 5471,9222

10. COOLING CONVEYOR ( E - 270 )

Komponen Masuk (kkal/jam) Komponen Keluar (kkal/jam)

≈ Kristal KOH dari B - 260 ; ≈ Produk ke F - 330 :

KOH (C) 21197,2879 KOH (C) 2137,6974

KCl 45,8338 KCl 4,6986

KClO3 1,9625 KClO3 0,2033

H2O 775,5405 H2O 71,8318

22020,6247 2214,4310

≈ Kristal KOH dari H - 261 ;

KOH (C) 2079,6572

KCl 4,5052

KClO3 0,1931

2084,3555 Q terserap 21890,5491

SPESIFIKASI ALAT

1. GUDANG KALIUM KLORIDA ( F - 110 )

Fungsi : Menampung kalium klorida dari supplier

Dasar Pemilihan : Bahan berbentuk solid

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 30°C (suhu kamar)

- Waktu penyimpanan = 10 hari

Spesifikasi :

Fungsi : Menampung kalium klorida dari supplier

Kapasitas : 840,22 m3

Bentuk : empat persegi panjang

Ukuran : Panjang = 11,88 m

Lebar = 11,88 m

Tinggi = 5,9 m

Bahan konstuksi : Beton

Jumlah : 1 buah

2. BELT CONVEYOR ( J - 111 )

Fungsi : memindahkan bahan dari F-110 ke J-112

Type : Troughed belt conveyor with rolls of equal length

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 30°C (suhu kamar)

- Waktu proses = continuous

Spesifikasi :

Kapasitas maksimum : 32 ton/jam

Belt - width : 14 in

- trough width : 9 in

- skirt seal : 2 in

Belt speed : (3 / 32) x 100 ft/mnt = 9,4 ft/min

Panjang : 51 ft

Sudut elevasi : 11,3 o

Power : 4 Hp

Jumlah : 1 buah

3. BUCKET ELEVATOR - 1 ( J - 112 )

Fungsi : memindahkan bahan dari J-111 ke F-113

Type : Continuous Discharge Bucket Elevator

Dasar pemilihan : untuk memindahkan bahan dengan ketinggian tertentu

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 30°C (suhu kamar)

Spesifikasi :

Kapasitas maksimum = 14 ton/jam

Ukuran = 6 in x 4 in x 4 ½ in

Bucket Spacing = 12 in

Tinggi Elevator = 46 ft

Ukuran Feed (maximum) = ¾ in

Bucket Speed = (3,0 / 14) x 225 ft/mnt = 49 ft/menit

Putaran Head Shaft = (3,0 / 14) x 43 rpm = 10 rpm

Lebar Belt = 7 in

Power total = 4 hp

Alat pembantu = Hopper Chute (pengumpan)

Jumlah = 1 buah

4. SILO KALIUM KLORIDA ( F - 113 )

Fungsi : Menampung kalium klorida.

Type : silinder tegak dengan tutup atas plat dan bawah conis

Dasar pemilihan : umum digunakan untuk menampung padatan

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 30°C (suhu kamar)

- Waktu penyimpanan = 1 hari

Spesifikasi :

Volume : 1560 cuft = 45 m3

Diameter : 12 ft

Tinggi : 36 ft

Tebal tutup atas : ¼ in

Tebal tutup bawah : ¼ in

Bahan konstruksi : Carbon steel SA-283 grade C (Brownell : 253)

Jumlah : 1 buah

5. MIXING TANK ( M - 120 )

Fungsi : Melarutkan KCl dengan penambahan air proses.

Type : Silinder tegak , tutup atas dished , tutup bawah conis dilengkapi

pengaduk.

Kondisi operasi : Tekanan Operasi : 1 atm (tekanan atmospheric)

Suhu Operasi : 60oC (suhu elektrolisa)

Waktu operasi : 1 jam (sistem continuous)

Spesifikasi : Dimensi Tangki :

Diameter Dalam Tangki : 6,4 ft

Tinggi Total : 14,26 ft

Tebal Bejana : 2/14 in

Tebal Tutup : 2/14 in

Diameter dalam Jacket : 8,4 ft

Tebal Jacket : 2/14 in

Sistem Pengaduk

Dipakai impeler jenis turbin dengan 6 buah flat blade dengan 2 buah impeller.

Diameter impeler : 2,133 ft

Panjang blade : 0,533 ft

Lebar blade : 0,426 ft

Power motor : 13,5 hp

Bahan konstruksi : Stainless steel 316 (Perry 7ed,T.28-11)

Jumlah tangki : 1 buah (Continuous)

6. POMPA - 1 ( L - 121 )

Fungsi : Memindahkan bahan dari tangki M-120 ke R-210.

Type : Centrifugal Pump

Dasar Pemilihan : sesuai untuk tekanan rendah dan viskositas rendah

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 60°C (suhu elektrolisa)

- Waktu proses = continuous

Spesifikasi :

Bahan konstruksi : Commercial Steel

Rate Volumetrik : 41,9 gpm

Total DynamicHead : 55,39 ft.lbf/lbm

Effisiensi motor : 80%

Power : 1,5 hp = 1,2 kW

7. POMPA - 2 ( L - 211 )

Fungsi : mengalirkan bahan dari R-210 ke V-220

Type : Centrifugal Pump

Dasar Pemilihan : sesuai untuk tekanan rendah dan viskositas rendah

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 60°C (suhu elektrolisa)

- Waktu proses = continuous

Spesifikasi :

Bahan konstruksi : Commercial Steel

Rate Volumetrik : 36,30 gpm

Total DynamicHead : 51,097 ft.lbf/lbm

Effisiensi motor : 80%

Power : 1,209 hp = 0,967 kW

Jumlah : 1 buah

8. EVAPORATOR ( V - 220 )

Fungsi : Memekatkan bahan sampai dengan kadar 35%.

Type : Standard Vertical Tube Evaporator ( calandria )

Kondisi Operasi : - Suhu = 148°C

- Waktu proses = continuous

Spesifikasi :

Bagian Shell :

Diameter evaporator = 2,57 ft ≈ 1 m Diameter centerwall = 6,5 ft = 1,98 m

Tebal shell = 2/12 in

Tebal tutup = 2/12 in

Tube Calandria :

Ukuran = 3 in sch. 40 standard IPS

OD = 3,500 in = 0,3 ft

ID = 3,068 in = 0,256 ft

Panjang Tube = 10 ft

Jumlah Tube = 102 buah

Bahan konstruksi = Carbon steel SA – 203 Grade C ( 2 ½ Ni )

Jumlah evaporator = 1 buah

9. EVAPORATOR ( V - 230 )

Fungsi : Memekatkan bahan sampai dengan kadar 80%.

Type : Standard Vertical Tube Evaporator ( calandria )

Kondisi Operasi : - Suhu = 100°C

- Waktu proses = continuous

Spesifikasi :

Bagian Shell :

Diameter evaporator = 3,13 ft ≈ 1 m

Diameter centerwall = 6,26 ft = 1,8 m

Tinggi shell = 6,87 ft = 2 m

Tebal shell = 2/12 in

Tube Calandria :

Ukuran = 4 in sch. 40 standard IPS

OD = 4,500 in = 0,375 ft

ID = 4,026 in = 0,336 ft

Panjang Tube = 12 ft

Jumlah Tube = 81 buah

Bahan konstruksi = Carbon steel SA – 203 Grade C ( 2 ½ Ni )

Jumlah evaporator = 1 buah

10. POMPA - 3 ( L - 221 )

Fungsi : mengalirkan bahan dari V-220 ke V-230

Type : Centrifugal Pump

Dasar Pemilihan : sesuai untuk tekanan rendah dan viskositas rendah

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 148°C (suhu larutan)

- Waktu proses = continuous

Spesifikasi :

Bahan Konstruksi : Commercial Steel

Rate Volumetrik : 27,97 gpm

Total DynamicHead : 28,56 ft.lbf/lbm

Effisiensi motor : 80%

Power : 0,57 hp = 0,458 kW

11. BAROMETRIC CONDENSER ( E - 231 )

Fungsi : mengkondensasi uap dan menjaga tekanan evaporator

Type : Multi jet spray

Dasar pemilihan : sesuai dengan kondisi tekanan yang vacuum

Kondisi Operasi : - Tekanan = 26 inHg = 0,63 atm

- Suhu = 100°C (suhu uap)

- Waktu proses = continuous

Spesifikasi :

Bahan konstruksi : Carbon steel

Volumetrik uap : 102,4 cuft/mnt

Diameter pipa : 10 in ( asumsi aliran turbulent )

Panjang total pipa : 28,3 ft

Tekanan : 8,7582 psia

Air pendingin : 3042.6700 kg/jam

Jumlah alat : 1 buah

12. STEAM JET EJECTOR ( G - 232 )

Fungsi : memvacuumkan evaporator V-230

Type : Single stage steam-jet ejector

Dasar Pemilihan : sesuai untuk penjagaan tekanan vacuum

Kondisi Operasi : - Tekanan = 0,6 atm

- Suhu = 100°C

Spesifikasi :

Bahan konstruksi : Carbon steel

Inlet (suction) : 0,49 in

Outlet (discharge) : 0,37 in

Panjang : 4,41 in

Kapasitas design : 3,98 lb/jam

Kebutuhan Steam : 1107 lb/jam

Jumlah alat : 1 buah

13. HOT WELL ( F - 233 )

Fungsi : Menampung condensate selama 1 jam

Dasar Pemilihan : sesuai dengan bahan

Hotwell berbentuk persegi panjang terbuat dari beton.

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 45°C

- Waktu proses = continuous

Spesifikasi :

Kapasitas : 3,2 m3

Bentuk : empat persegi panjang

Ukuran : Panjang = 1,7 m

Lebar = 1,7 m

Tinggi = 0,83 m

Bahan konstuksi : Beton

14. POMPA - 4 ( L - 234 )

Fungsi : Mengalirkan bahan dari V-230 ke S-240

Type : Reciprocating Pump

Dasar Pemilihan : sesuai untuk tekanan sedang dan viskositas tinggi

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 100°C (suhu evaporator)

- Waktu proses = continuous

Spesifikasi :

Bahan konstruksi : Commercial Steel

Rate Volumetrik : 10,034 gpm

Total DynamicHead : 52,14 ft.lbf/lbm

Effisiensi motor : 80%

Power : 0,50 hp = 0,40 kW

Jumlah : 1 buah

15. CRYSTALLIZER ( S - 240 )

Fungsi : Kristalisasi larutan KOH.

Type : Swenson-Walker Crystallizer

Dasar pemilihan : Umum digunakan untuk kristalisasi dengan pendinginan

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 32°C (suhu kamar)

- Waktu proses = continuous

Spesifikasi :

Kapasitas : 114,824 cuft

Diameter : 4,82 ft

Luas Cooling Area : 109,60 ft2/ft3

Power : 2 hp

Jumlah : 2 buah (1 buah standby running)

16. SCREW CONVEYOR ( J - 241 )

Fungsi : Mengalirkan bahan dari S-240 ke H-250

Type : Plain spouts or chutes

Dasar Pemilihan : Umum digunakan untuk padatan dengan sistem tertutup

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 32°C (suhu crystallizer)

- Waktu proses = continuous

Spesifikasi :

Kapasitas : 80,37 cuft/jam

Panjang : 46 ft

Diameter : 14 in

Kecepatan putaran : 12 rpm

Power : 1,2 hp

Jumlah : 1 buah

17. ROTARY DRUM VACUUM FILTER ( H - 250 )

Fungsi : memisahkan filtrat dan cake

Type : standard rotary drum vacuum filter

Kondisi Operasi : - Tekanan = 20 inHg (0,33 atm) (Hugot : 474)

- Suhu = 40°C

- Waktu proses = continuous

Spesifikasi :

Kapasitas maksimum = 0,283 m3

Diameter = 0,61 m

Panjang = 1,8 m

Putaran = 7 ½ rpm

Power = 1,12 kW = 1,5 hp

Bahan konstruksi = Carbon Steel

Jumlah = 1 buah

18. SCREW CONVEYOR ( J - 251 )

Fungsi : memindahkan bahan dari H-250 ke B-260

Type : Plain spouts or chutes

Dasar pemilihan : Umum digunakan untuk padatan dengan sistem tertutup

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 40°C (suhu RDVF)

- Waktu proses = continuous

Spesifikasi :

Kapasitas : 39 cuft/jam

Panjang : 50 ft

Diameter : 14 in

Kecepatan putaran : 12 rpm

Power : 1,5 hp

19. ROTARY DRYER ( B - 260 ) Spesifikasi :

Fungsi : mengeringkan bahan dengan bantuan udara panas

Type : Rotary Drum

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 100°C (titik didih air)

- Time of Passes = 13 menit

Kapasitas : 2526,2771 kg/jam

Isolasi : Batu isolasi

Tebal isolasi : 4 in

Tebal shell : 3/16 in

Diameter : 1,26 m

Panjang : 6,4 m

Tinggi bahan : 0,622 ft

Sudut rotary : 0,9°

Time of Passes : 13 menit

Jumlah flight : 12 buah

Power : 1,42 hp

Jumlah : 1 buah

20. CYCLONE ( H - 261 )

Fungsi : untuk memisahkan padatan yang terikut udara

Type : Van Tongeren Cyclone

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 92,1°C (perhitungan dryer)

- Waktu proses = continuous

Spesifikasi :

Kapasitas : 50 cuft/dt

Diameter partikel : 0,000029ft

Tebal shell : 3/10 in

Tebal Tutup atas : 3/10 in

Tebal Tutup bawah : 3/10 in

Jumlah : 1 buah

21. BLOWER ( G - 262 )

Fungsi : memindahkan udara dari udara bebas ke B-260

Type : Centrifugal Blower

Dasar Pemilihan : Sesuai dengan jenis bahan , efisiensi tinggi.

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 30°C (suhu kamar)

- Waktu proses = continuous

Spesifikasi :

Bahan konstruksi : Commercial Steel

Rate Volumetrik : 2340 cuft/menit

Adiabatic Head : 15000 ft.lbf/lbm gas

Effisiensi motor : 80%

Power : 46 hp

22. HEATER ( E - 263 )

Fungsi : Memanaskan bahan dari 30°C sampai dengan 120°C

Type : 1 – 2 Shell and Tube Heat Exchanger (Fixed Tube)

Dasar Pemilihan : Umum digunakan dan mempunyai range perpindahan

panas yang besar.

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 120°C

- Waktu proses = continuous

Spesifikasi :

Tube : OD = ¾ in ; 16 BWG

Panjang = 16 ft

Pitch = 1 in square

Jumlah Tube , Nt = 220

Passes = 2

Shell : ID = 19,25 in

Passes = 1

Heat Exchanger Area , A = 691 ft2 = 65 m2

Jumlah exchanger = 1 buah

23. COOLING CONVEYOR ( E - 270 )

Fungsi : Mendinginkan bahan sampai dengan 32°C

Type : Plain spouts or chutes

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 32°C (suhu kamar)

- Waktu proses = continuous

Spesifikasi :

Kapasitas : 43,41 cuft/jam

Panjang : 80 ft

Diameter : 14 in

Kecepatan putaran : 12 rpm

Power : 2 hp

Tebal jaket standard : 2 in

Jumlah : 1 buah

24. BUCKET ELEVATOR - 2 ( J - 271 )

Fungsi : memindahkan bahan dari E-270 ke F-330

Type : Continuous Discharge Bucket Elevator

Dasar pemilihan : untuk memindahkan bahan dengan ketinggian tertentu

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 32°C (suhu kamar)

- Waktu proses = continuous

Spesifikasi :

Kapasitas maksimum = 14 ton/jam

Ukuran = 6 in x 4 in x 4 ½ in

Bucket Spacing = 12 in

Tinggi Elevator = 40 ft

Ukuran Feed (maximum) = ¾ in

Putaran Head Shaft = (2,5 / 14) x 43 rpm = 8 rpm

Lebar Belt = 7 in

Power total = 3 hp

Alat pembantu = Hopper Chute (pengumpan)

Jumlah = 1 buah

25. TANGKI CHLORINE ( F - 310 )

Fungsi : menampung gas chlorine dalam bentuk liquid

(Liquifying)

Type : silinder horizontal dengan tutup dished

Dasar Pemilihan : efisien untuk penyimpanan dengan tekanan tinggi.

Kondisi Operasi : - Tekanan = 5,7 atm

- Suhu = 30°C (suhu kamar)

- Waktu penyimpanan = 6 hari

Spesifikasi :

Volume : 20116,8 cuft = 571 M3

Tekanan : 5,7 atm gauge

Diameter : 21 ft

Panjang : 59 ft

Tebal shell : 1 in

Tebal tutup : 1 in

Bahan konstruksi : Carbon steel SA-212 grade B (Brownell : 253)

26. COMPRESSOR - 1 ( G - 311 )

Fungsi : Menaikkan tekanan gas Chlorine sampai dengan 5,7 atm.

Type : Sliding Van Rotary Compressor

Dasar Pemilihan : Sesuai dengan jenis bahan , efisiensi tinggi.

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Waktu proses = continuous

Spesifikasi :

Bahan konstruksi : Commercial Steel

Rate Volumetrik : 354,4 cuft/menit

Adiabatic Head : 15000 ft.lbf/lbm gas

Effisiensi motor : 80%

Power : 55 hp

Jumlah : 1 buah

27. TANGKI HYDROGEN ( F - 320 )

Fungsi : menampung gas hydrogen dalam bentuk liquid

(Liquifying)

Type : silinder horizontal dengan tutup dished

Dasar Pemilihan : efisien untuk penyimpanan dengan tekanan tinggi.

Kondisi Operasi : - Tekanan = 17 atm

- Suhu = 30°C (suhu kamar)

- Waktu penyimpanan = 6 hari

Spesifikasi :

Volume : 567 cuft = 16,8 M3

Diameter : 7 ft

Panjang : 21 ft

Tebal shell : 1 in

Tebal tutup : 1 ½ in

Bahan konstruksi : Carbon steel SA-212 grade B (Brownell : 253)

Jumlah : 2 buah

28. COMPRESSOR - 2 ( G - 321 )

Fungsi : Menaikkan tekanan gas Hydrogen sampai dengan 17 atm.

Type : Sliding Van Rotary Compressor

Dasar Pemilihan : Sesuai dengan jenis bahan , efisiensi tinggi.

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Waktu proses = continuous

Spesifikasi :

Bahan konstruksi : Commercial Steel

Rate Volumetrik : 325,4 cuft/menit

Adiabatic Head : 15000 ft.lbf/lbm gas

Effisiensi motor : 80%

Power : 76,25 hp

29. SILO KALIUM HIDROKSIDA ( F - 330 )

Fungsi : Menampung kalium hidroksida.

Type : silinder tegak dengan tutup atas plat dan bawah conis

Dasar pemilihan : umum digunakan untuk menampung padatan

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 30°C (suhu kamar)

- Waktu penyimpanan = 6 hari

Spesifikasi :

Volume : 3125,53 cuft = 90,33 m3

Diameter : 12 ft

Tinggi : 35 ft

Tebal shell : 1/3 in

Tebal tutup atas : 1/3 in

Tebal tutup bawah : 1/3 in

Bahan konstruksi : Carbon steel SA-283 grade C (Brownell : 253)

PERENCANAAN ALAT UTAMA

SEL ELEKTROLISA ( R - 210 )

Fungsi : Elektrolisa kalium klorida menjadi kalium hidroksida

Type : Tangki persegi dengan datar dilengkapi cell electrolyzer

Merk : Pulsar-6 , High Eficiency Series Cell Electrolyser

Kondisi operasi :

Tekanan operasi : 1 atm (atmospheric pressure)

Suhu operasi : 60oC (Keyes : 739)

Feed masuk :

Komponen Berat (kg/j) Fraksi berat ρ (gr/cc)

KCl 3400,1860 0,3106 1,988

KClO3 3,4070 0,0003 2,320

H2O 7545,9077 0,6891 1,000

Produk gas Chlorine = 1571,6162 kg/jam

Produk gas Hydrogen = 44,2719 kg/jam

Perhitungan :

ρ campuran = 62,43

komponen berat fraksi

1 ×

ρ

∑

= .... lb/cuft (1 gr/cc = 62,43 lb/cuft)ρ campuran = 62,43

1 0,6891 2,320

0,0003 1,988

0,3106

1 ×

+ +

= 74 lb/cuft

Rate massa = 10949,5007 kg/jam = 24139,4883 lb/jam (1 kg = 2,2046 lb)

ρ campuran = 62,43

komponen berat fraksi

1 ×

ρ

∑

= 74 lb/cuftrate volumetrik=

densitas massa rate

=

cuft lb

jam lb

/ / 74

24139,4883

= 326,22 cuft/jam

Waktu operasi = 1 jam continuous

Maka volume liquid = 326,22 cuft/jam x 1 jam = 326,22 cuft

Sel elektrolisa berbentuk persegi panjang.

Volume liquid = 326,22 cuft

Asumsi volume liquid mengisi 80% volume sel.

Maka volume sel = 326,22 cuft x (100/80) = 407,775 cuft

Perbandingan Panjang, Lebar dan Tinggi = 1 : 1,07 : 1,43

(Pulsar-6; www.intensys.com)

Volume Sel = P x 1,07 P x 1,43 P

407,775 = 1,5301 P3

Lebar = 1,07 P = 1,07 x 1,982 m = 2,121 m

Tinggi = 1,43 P = 1,43 x 1,982 m = 2,834 m

Panjang total = Panjang Bagian Katoda + Anoda

Panjang total = 2 x 1,982 m = 3,964 m

Perhitungan bagian katoda dan anoda :

Perbandingan Tebal cell dan Tinggi tangki = 1 : 16,67 (tero.ranta@bigfoot.com)

Tinggi tangki = 2,834 m

Tebal cell = 2,834 m / 16,67 = 0,17 m

Perbandingan Tebal cell dan Spasi Cell = 1 : 0,25 (tero.ranta@bigfoot.com)

Spasi cell = 0,17 m x 0,25 = 0,043 m

Total tebal cell = tebal cell + spasi cell

Total tebal cell = 0,17 + 0,043 = 0,213 m

Lebar Tangki = 2,121 m

Jumlah cell =

Cell Tebal Total

Tangki Lebar

= 0,213 2,121

≈ 10 buah

Jumlah cell katoda dan anoda = 10 buah

Perhitungan Produksi Gas Berdasarkan persamaan Faraday :

V =

z p F

t T I R

× ×

× × ×

Keterangan : V = Volume gas ; (lt)

R = Konstanta gas ideal ; (0,0820577 lt.atm/mol.K)

T = Temperatur ; (60oC = 333,15 Kelvin)

t = Waktu ; (3600 detik)

F = Konstanta Faraday ; (96485,31 As/mol)

p = Tekanan ; (1 atm)

z = Jumlah elektron ; (H2 = 2 , Cl2 = 2)

Volume Produksi Gas Chlorine :

Jumlah elektron Cl2 = 2 , maka z = 2

V =

z p F t T I R × × × × × = 2 1 96485,31 3600 333,15 1 0,0820577 × × × × ×

= 0,51 lt

Volume Produksi Gas Hydrogen :

Jumlah elektron H2 = 2 , maka z = 2

V =

z p F t T I R × × × × × = 2 1 96485,31 3600 333,15 1 0,0820577 × × × × ×

= 0,51 lt

Volume produksi gas total = 0,51 + 0,51 = 1,02 lt

Volume produksi gas total = 1,02 lt untuk 1 ampere

= 1,02 lt/A

Kuat arus tiap jam = 1,02 x 2,5423

= 2,593 A/lt.jam (1 lt/A = 2,5423 A/lt per cell)

Jumlah cell = 10 buah

Kuat arus cell = 2,593 x 10 = 25,93 A/lt.jam

Digunakan power faktor = 80%

Power terpakai = 80% x 12 V = 9,6 V

Kuat arus cell = 25,93 A/lt.jam

Maka kebutuhan listrik = 9,6 V x 25,93 A/lt.jam

= 248,93 W/lt.jam

Untuk katoda dan anoda = 2 x 248,93 W/lt.jam

= 497,86 W/lt.jam

Perhitungan volume produk gas hasil reaksi : Gas Chlorine :

Berat Cl2 = 1571,6162 kg/jam = 3464,82 lb/jam

Suhu operasi = 60°C = 333,15 K

BM Cl2 = 71

ρ gas Cl2 =

359 71 atm 1

atm 1 15 , 333

492 × ×

= 0,293 lb/cuft

Volume Cl2 =

cuft lb

jam lb

/ / 0,293 3464,82

= 11825,33 cuft/jam = 417,56 lt/jam

(1 lt = 28,32 cuft)

Kebutuhan listrik katoda = 248,93 W/lt.jam

Volume produk gas Cl2 = 417,56 lt/jam

Total Kebutuhan listrik katoda = 417,56 lt/jam x 248,93 W/lt.jam

Gas Hydrogen :

Berat H2 = 44,2719 kg/jam = 97,61 lb/jam

Suhu operasi = 60°C = 333,15 K

BM H2 = 2

ρ gas H2 =

359 2 atm 1

atm 1 15 , 333

492 × ×

= 0,009 lb/cuft

Volume H2 =

cuft lb

jam lb

/ / 0,009 97,61

= 10845,56 cuft/jam = 382,97 lt/jam

(1 lt = 28,32 cuft)

Kebutuhan listrik anoda = 248,93 W/lt.jam

Volume produk gas H2 = 382,97 lt/jam

Total Kebutuhan listrik anoda = 382,97 lt/jam x 248,93 W/lt.jam

= 95332,73 W

Kebutuhan listrik katoda dan anoda = 103943,22 W + 95332,73 W

≈ 199277 W ≈ 200 kW

Spesifikasi :

Fungsi : Elektrolisa kalium klorida menjadi kalium hidroksida

Type : Tangki persegi dengan datar dilengkapi cell electrolyzer

Merk : Pulsar-6 , High Eficiency Series Cell Electrolyser

Panjang : 3,964 m

Lebar : 2,834 m

Cell Electrolyzer : (Katoda dan Anoda)

- Panjang Cell = 1,982 m

- Lebar Cell = 2,121 m

- Tebal Cell = 0,17 m

- Spasi Cell = 0,043 m

- Jumlah Cell = 10 buah

Bahan Konstruksi Cell : Stainless Steel 304

Kapasitas power : 12 Volt

Power Faktor : 80%

Kebutuhan Listrik : 200 kW

Bahan Konstruksi : Carbon Steel SA-283 grade C

VII.1. Instrumentasi

Dalam rangka pengoperasian pabrik, pemasangan alat-alat

instrumentasi sangat dibutuhkan dalam memperoleh hasil produksi yang optimal.

Pemasangan alat-alat instrumentasi disini bertujuan sebagai pengontrol jalannya

proses produksi dari peralatan-peralatan pada awal sampai akhir produksi. dimana

dengan alat instrumentasi tersebut, kegiatan maupun aktifitas tiap –tiap unit dapat

dicatat kondisi operasinya sehingga sesuai dengan kondisi operasi yang

dikehendaki serta mampu memberikan tanda-tanda apabila terjadi penyimpangan

selama proses produksi berlangsung.

Pada uraian diatas dapat disederhanakan bahwa dengan adanya alat

instrumentasi maka :

1. Proses produksi dapat berjalan sesuai dengan kondisi-kondisi yang

telah ditentukan sehingga diperoleh hasil yang optimum.

2. Proses produksi berjalan sesuai dengan effisiensi yang telah

ditentukan dan kondisi proses tetap terjaga pada kondisi yang sama.

3. Membantu mempermudah pengoperasian alat.

4. Bila terjadi penyimpangan selama proses produksi, maka dapat

segera diketahui sehingga dapat ditangani dengan segera.

Adapun variabel proses yang diukur dibagi menjadi 3 bagian, yaitu :

1. Variabel yang berhubungan dengan energi, seperti temperatur,

Tekanan, dan Radiasi.

2. Variabel yang berhubungan dengan kuantitas dan rate, seperti pada

kecepatan aliran fluida, ketinggian liquid dan ketebalan.

3. Variabel yang berhubungan dengan karakteristik fisik dan kimia,

seperti densitas, kandungan air.

Yang harus diperhatikan didalam pemilihan alat instrumentasi adalah :

- Level, Range dan Fungsi dari alat instrumentasi.

- Ketelitian hasil pengukuran.

- Konstruksi material.

- Pengaruh yang ditimbulkan terhadap kondisi operasi proses yang

berlangsung.

- Mudah diperoleh di pasaran.

- Mudah dipergunakan dan mudah diperbaiki jika rusak.

Instrumentasi yang ada dipasaran dapat dibedakan dari jenis

pengoperasian alat instrumentasi tersebut, yaitu alat instrumentasi manual atau

otomatis. Pada dasarnya alat-alat kontrol yang otomatis lebih disukai dikarenakan

pengontrolannya tidak terlalu sulit, kontinyu, dan effektif, sehingga menghemat

tenaga kerja dan waktu, Akan tetapi mengingat faktor-faktor ekonomis dan

investasi modal yang ditanamkan pada alat instrumentasi berjenis otomatis ini ,

maka pada perencanaan pabrik ini sedianya akan menggunakan kedua jenis alat

Adapun fungsi utama dari alat instrumentasi otomatis adalah :

- Melakukan pengukuran.

- Sebagai pembanding hasil pengukuran dengan kondisi yang harus

dicapai.

- Melakukan perhitungan.

- Melakukan koreksi.

Alat instrumentasi otomatis ini dapat dibagi menjadi tiga jenis, yaitu :

1. Sensing / Primary Element.

Alat kontrol ini langsung merasakan adanya perubahan pada

variabel yang diukur, misalnya temperatur. Primary Element

merubah energi yang dirasakan dari medium yang sedang dikontrol

menjadi signal yang bisa dibaca ( yaitu dengan tekanan fluida ).

2. Recieving Element / Elemen Pengontrol.

Alat kontrol ini akan mengevaluasi signal yang didapat dari sensing

element dan diubah menjadi skala yang bisa dibaca, digambarkan

dan dibaca oleh error detector. Dengan demikian sumber energi

bisa diatur sesuai dengan perubahan-perubahan yang terjadi.

3. Transmitting Element.

Alat kontrol ini berfungsi sebagai pembawa signal dari sensing

element ke receiving element.

Disamping ketiga jenis tersebut, masih terdapat peralatan pelengkap

yang lain, yaitu : Error Detector Element, alat ini akan membandingkan besarnya

harga terukur pada variabel yang dikontrol dengan harga yang diinginkan dan

digunakan sebagai penguat signal yang dihasilkan oleh error detector jika signal

yang dikeluarkan lemah. Motor Operator Signal Error yang dihasilkan harus

diubah sesuai dengan kondisi yang diinginkan , yaitu dengan penambahan

variabel manipulasi. Kebanyakan sistem kontrol memerlukan operator atau motor

untuk menjalankan Final Control Element. Final Control Element adalah untuk

mengoreksi harga variabel manipulasi. Instrumentasi pada perencanaan pabrik ini:

1. Flow Control ( F C )

Mengontrol aliran setelah keluar pompa.

2. Flow Ratio Control ( F R C )

Mengontrol ratio aliran yang bercabang setelah pompa

3. Level Control ( L C )

Mengontrol ketinggian bahan didalam tangki

dapat juga digunakan sebagai ( W C ) Weight Control

4. Level Indicator ( L I )

Mengindikasikan / informatif ketinggian bahan didalam tangki

5. Pressure Control ( P C )

Mengontrol tekanan pada aliran / alat

6. Pressure Indicator ( P I )

Mengindikasikan / informatif tekanan pada aliran / alat

7. Temperature Control ( T C )

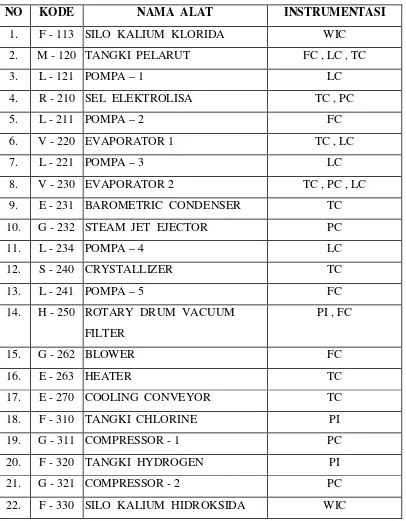

Tabel VII.1. Instrumentasi pada Pabrik

NO KODE NAMA ALAT INSTRUMENTASI

1. F - 113 SILO KALIUM KLORIDA WIC

2. M - 120 TANGKI PELARUT FC , LC , TC

3. L - 121 POMPA – 1 LC

4. R - 210 SEL ELEKTROLISA TC , PC

5. L - 211 POMPA – 2 FC

6. V - 220 EVAPORATOR 1 TC , LC

7. L - 221 POMPA – 3 LC

8. V - 230 EVAPORATOR 2 TC , PC , LC

9. E - 231 BAROMETRIC CONDENSER TC

10. G - 232 STEAM JET EJECTOR PC

11. L - 234 POMPA – 4 LC

12. S - 240 CRYSTALLIZER TC

13. L - 241 POMPA – 5 FC

14. H - 250 ROTARY DRUM VACUUM

FILTER

PI , FC

15. G - 262 BLOWER FC

16. E - 263 HEATER TC

17. E - 270 COOLING CONVEYOR TC

18. F - 310 TANGKI CHLORINE PI

19. G - 311 COMPRESSOR - 1 PC

20. F - 320 TANGKI HYDROGEN PI

21. G - 321 COMPRESSOR - 2 PC

VII.2. Keselamatan Kerja

Keselamatan kerja atau safety factor adalah hal yang paling utama yang

harus diperhatikan dalam merencanakan suatu pabrik, hal ini disebabkan karena :

- Dapat mencegah terjadinya kerusakan-kerusakan yang besar yang

disebabkan oleh kebakaran atau hal lainnya baik terhadap karyawan

maupun oleh peralatan itu sendiri.

- Terpeliharanya peralatan dengan baik sehingga dapat digunakan dalam

waktu yang cukup lama. Bahaya yang dapat timbul pada suatu pabrik

banyak sekali jenisnya, hal ini tergantung pada bahan yang akan diolah

maupun tipe proses yang dikerjakan.

Secara umum bahaya-bahaya tersebut dapat dibagi dalam tiga kategori , yaitu :

1. Bahaya kebakaran.

2. Bahaya kecelakaan secara kimia.

3. Bahaya terhadap zat-zat kimia.

Untuk menghindari kecelakaan yang mungkin terjadi, berikut ini

terdapat beberapa hal yang perlu mendapat perhatian pada setiap pabrik pada

VII.2.1. Bahaya Kebakaran A. Penyebab kebakaran.

- Adanya nyala terbuka (open flame) yang datang dari unit utilitas, workshop

dan lain-lain.

- Adanya loncatan bunga api yang disebabkan karena korsleting aliran listrik

seperti pada stop kontak, saklar serta instrument lainnya.

B. Pencegahan.

- Menempatkan unit utilitas dan power plant cukup jauh dari lokasi proses yang

dikerjakan.

- Menempatkan bahan yang mudah terbakar pada tempat yang terisolasi dan

tertutup.

- Memasang kabel atau kawat listrik di tempat-tempat yang terlindung, jauh

dari daerah yang panas yang memungkinkan terjadinya kebakaran.

- Sistem alarm hendaknya ditempatkan pada lokasi dimana tenaga kerja dengan

cepat dapat mengetahui apabila terjadi kebakaran

C. Alat pencegah kebakaran.

- Instalasi permanen seperti fire hydrant system dan sprinkle otomatis.

- Pemakaian portable fire-extinguisher bagi daerah yang mudah dijangkau bila

terjadi kebakaran. Jenis dan jumlahnya pada perencanaan pabrik ini dapat

dilihat pada tabel VII.1.

- Untuk pabrik ini lebih disukai alat pemadam kebakaran tipe karbon dioksida.

- Karena bahan baku ada yang beracun, maka perlu digunakan

kantong-kantong udara atau alat pernafasan yang ditempatkan pada daerah-daerah

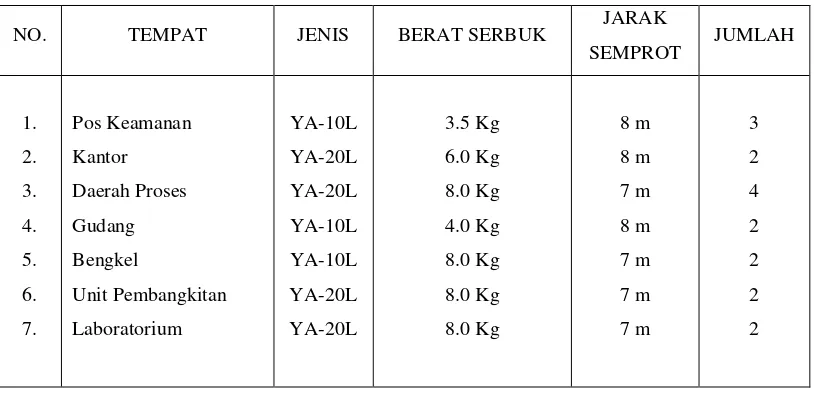

Tabel VII.2. Jenis dan Jumlah Fire-Extinguisher.

NO. TEMPAT JENIS BERAT SERBUK JARAK

SEMPROT JUMLAH

1. 2. 3. 4. 5. 6. 7. Pos Keamanan Kantor Daerah Proses Gudang Bengkel Unit Pembangkitan Laboratorium YA-10L YA-20L YA-20L YA-10L YA-10L YA-20L YA-20L 3.5 Kg 6.0 Kg 8.0 Kg 4.0 Kg 8.0 Kg 8.0 Kg 8.0 Kg 8 m 8 m 7 m 8 m 7 m 7 m 7 m 3 2 4 2 2 2 2

VII.2.2. Bahaya Kecelakaan

Karena kesalahan mekanik sering terjadi dikarenakan kelalaian

pengerjaan maupun kesalahan konstruksi dan tidak mengikuti aturan yang

berlaku. Bentuk kerusakan yang umum adalah karena korosi dan ledakan.

Kejadian ini selain mengakibatkan kerugian yang besar karena dapat

mengakibatkan cacat tubuh maupun hilangnya nyawa pekerja. Berbagai

kemungkinan kecelakaan karena mekanik pada pabrik ini dan cara pencegahannya

dapat digunakan sebagai berikut :

A. Vessel.

Kesalahan dalam perencanaan vessel dan tangki dapat

mengakibatkan kerusakan fatal, cara pencegahannya :

- Menyeleksi dengan hati-hati bahan konstruksi yang sesuai, tahan

ini, semua bahan konstruksi yang umum dapat dipergunakan dengan

pengecualian adanya seng dan tembaga. Bahan konstruksi yang

biasanya dipakai untuk tangki penyimpan, perpipaan dan peralatan

lainnya dalam pabrik ini adalah steel. Semua konstruksi harus sesuai

dengan standar ASME ( America Society Mechanical Engineering ).

- Memperhatikan teknik pengelasan.

- Memakai level gauge yang otomatis.

- Penyediaan manhole dan handhole ( bila memungkinkan ) yang

memadai untuk inspeksi dan pemeliharaan. Disamping itu peralatan

tersebut harus dapat diatur sehingga mudah untuk digunakan.

B. Heat Exchanger.

Kerusakan yang terjadi pada umumnya disebabkan karena

kebocoran-kebocoran. Hal ini dapat dicegah dengan cara :

- Pada inlet dan outlet dipasang block valve untuk mencegah

terjadinya thermal expansion.

- Drainhole yang cukup harus disediakan untuk pemeliharaan.

- Pengecekan dan pengujian terhadap setiap ruangan fluida secara

sendiri-sendiri.

- Memakai heat exchanger yang cocok untuk ukuran tersebut.

Disamping itu juga rate aliran harus benar-benar dijaga agar tidak

terjadi perpindahan panas yang berlebihan sehingga terjadi

C. Peralatan yang bergerak.

Peralatan yang bergerak apabila ditempatkan tidak hati-hati,

maka akan menimbulkan bahaya bagi pekerja. Pencegahan bahaya ini

dapat dilakukan dengan :

- Pemasangan penghalang untuk semua sambungan pipa.

- Adanya jarak yang cukup bagi peralatan untuk memperoleh

kebebasan ruang gerak.

D. Perpipaan.

Selain ditinjau dari segi ekonomisnya , perpipaan juga harus

ditinjau dari segi keamanannya hal ini dikarenakan perpipaan yang

kurang teratur dapat membahayakan pekerja terutama pada malam hari,

seperti terbentur, tersandung dan sebagainya. Sambungan yang kurang

baik dapat menimbulkan juga hal-hal yang tidak diinginkan seperti

kebocoran-kebocoran bahan kimia yang berbahaya. Untuk menghindari

hal-hal yang tidak diinginkan tersebut, maka dapat dilakukan cara :

- Pemasangan pipa (untuk ukuran yang tidak besarhendaknya pada

elevasi yang tinggi tidak didalam tanah, karena dapat menimbulkan

kesulitan apabila terjadi kebocoran.

- Bahan konstruksi yang dipakai untuk perpipaan harus memakai

bahan konstruksi dari steel.

- Sebelum dipakai, hendaknya diadakan pengecekan dan pengetesan

terhadap kekuatan tekan dan kerusakan yang diakibatkan karena

- Pemberian warna pada masing-masing pipa yang bersangkutan akan

dapat memudahkan apabila terjadi kebocoran.

E. Listrik.

Kebakaran sering terjadi akibat kurang baiknya perencanaan

instalasi listrik dan kecerobohan operator yang menanganinya. Sebagai

usaha pencegahannya dapat dilakukan :

- Alat-alat listrik dibawah tanah sebaiknya dibe