STUDI PENGARUH RASIO AMILOSA-AMILOPEKTIN DAN KADAR AIR TERHADAP KERENYAHAN DAN KEKERASAN MODEL PRODUK

GORENGAN

SKRIPSI

DIMAS SUPRIYADI F24070049

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

BOGOR

2012

1

STUDY ON EFFECTS OF AMYLOSE-AMYLOPECTIN RATIO AND WATER CONTENT TO CRISPINESS AND HARDNESS OF FRIED

PRODUCT MODEL

Dimas Supriyadi and Sugiyono

Department of Food Science and Technology, Faculty of Agricultural Engineering and Technology, Bogor Agricultural University, IPB Darmaga Campus, PO BOX 220, Bogor, West Java, Indonesia

Phone: +62856 9242 0797, E-mail: dimas_supriyadi@yahoo.com

ABSTRACT

Nowadays fried products are becoming the popular food. Most of them are using rice or glutinous rice flour for giving textural properties, especially crispiness and hardness. Starch is one of food components that contribute in defining textural properties of fried product. The difference of amylose-amylopectin ratio in starch plays important role in microstructural properties of food and may cause any different crispiness and hardness to fried food. In addition, the water content of fried food also affects the crispiness and hardness. This research studied the effect of amylose-amylopectin ratio, water content, and time of storage to crispiness and hardness using fried food model based rice flour and glutinous rice flour. Amylose-amylopectin ratio could be altered by changing the ratio of rice flour and glutinous rice flour and water content could be altered by changing the time of frying.

Crispiness and hardness were analysed by trained panelists using Profile Texture Sensory Method.

Rice type IR64 and glutinous rice type Ciasem were used in this research for getting wide range of amylose-amylopectin ratio. There were four ratio of amylose-amylopectin that were 0.04, 0.2, 0.4, and 0.58 as treatment to know the effects of amylose-amylopectin ratio to crispiness and hardness. Times of frying as a treatment of water content effect which were used were 10, 12, 16, 18 minutes. The last treatment of storage time was ratio of amylose-amylopectin 0.04 and 0.58 which were stored on 2, 4, and 6 hours to know the changing of crispiness and hardness. The comparation of flour and water that showed the best batter consistency was comparation between flour and water 1:0.7. Ratio of amylose-amylopectin 0.04 had the highest crispiness and lowest hardness. The time of frying 18 minutes resulted the lowest water content which gave the highest crispiness and lowest hardness. The ratio of amylose-amylopectin 0.04 had a more crispiness decreasing and hardness increasing than ratio of amylose-amylopectin 0.58 after 6 hours storage. Amylopectin increased the crispiness butdecreasedthe hardness. Water content of fried product also became a factor to crispiness and hardness. Fried product which hada low water content gave a high crispiness and low hardness.

Amylopectin and water were easier to interact more than amylose and water on storage. On certain time, this interaction gave a more decreasing crispiness than amylose-water although amylopectin was a main factor to increase crispiness and lower hardness.

Keywords : Fried product model, amylose-amylopectin ratio, water content, crispiness, hardness, storage time

2 DIMAS SUPRIYADI. F24070049. Pengaruh Rasio Amilosa-Amilopektin dan Kadar Air terhadap Kerenyahan dan Kekerasan Model Produk Gorengan. Di bawah bimbingan Dr. Ir.

Sugiyono, M. AppSc. 2012.

RINGKASAN

Tekstur dari produk gorengan merupakan aspek kualitas terpenting yang menentukan penerimaan konsumen. Bagian penting dari tekstur gorengan adalah kerenyahan dan kekerasan. Pada umumnya masyarakat menambahkan tepung beras ataupun tepung beras ketan ke dalam adonan gorengan untuk meningkatkan kerenyahan dan mengurangi kekerasan dari produk gorengan tersebut.

Tepung beras dan tepung beras ketan memiliki komponen utama yaitu pati yang terdiri dari amilosa dan amilopektin. Akan tetapi belum diketahui secara pasti pengaruh amilosa dan amilopektin terhadap kerenyahan dan kekerasan produk gorengan. Oleh karena itu diperlukan penelitian tentang pengaruh secara langsung amilosa dan amilopektin terhadap kerenyahan dan kekerasan produk gorengan tersebut. Penelitian ini bertujuan untuk mengetahui pengaruh rasio amilosa-amilopektin dan kadar air terhadap kerenyahan dan kekerasan model produk gorengan.

Penelitian ini dibagi menjadi tiga tahap, yaitu (1) karakterisasi tepung beras dan tepung beras ketan, (2) kajian pengaruh rasio amilosa-amilopektin terhadap kerenyahan dan kekerasan, dan (3) kajian pengaruh kadar air terhadap kerenyahan dan kekerasan. Pada tahap persiapan bahan dilakukan penepungan beras dan beras ketan. Penepungan dilakukan dengan menggunakan alat Pin Disc Mill.

Pada proses penepungan dihasilkan rendemen tepung beras IR64 sebesar 73.84% dan ketan Ciasem sebesar 52.99%. Karakterisasi terhadap tepung beras dan tepung beras ketan meliputi perhitungan proksimat, kadar pati, kadar amilosa, kadar amilopektin, densitas kamba, dan profil gelatinisasi pati.

Kadar air, abu, protein, lemak, dan karbohidrat tepung beras IR64 secara berurutan sebesar 9.23%, 0.35%, 8.25%, 0.29%, dan 81.88%, sedangkan tepung beras ketan Ciasem sebesar 8.99%, 0.63%, 8.14%, 0.29%, dan 81.95%. Kadar pati tepung beras IR64 sebesar 72.37% dan ketan Ciasem sebesar 71.31%. Kadar amilosa tepung beras IR64 (26.58%) lebih tinggi dibandingkan dengan ketan Ciasem (2.46%). Kadar amilopektin tepung beras IR64 (45.80%) lebih rendah dibandingkan dengan ketan Ciasem (68.85%).

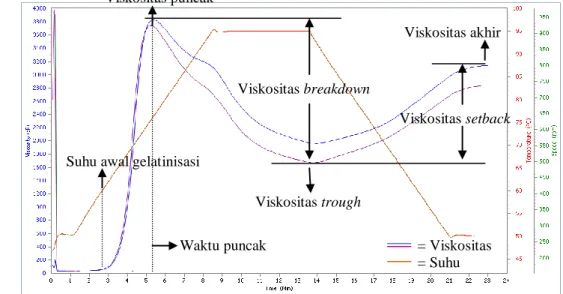

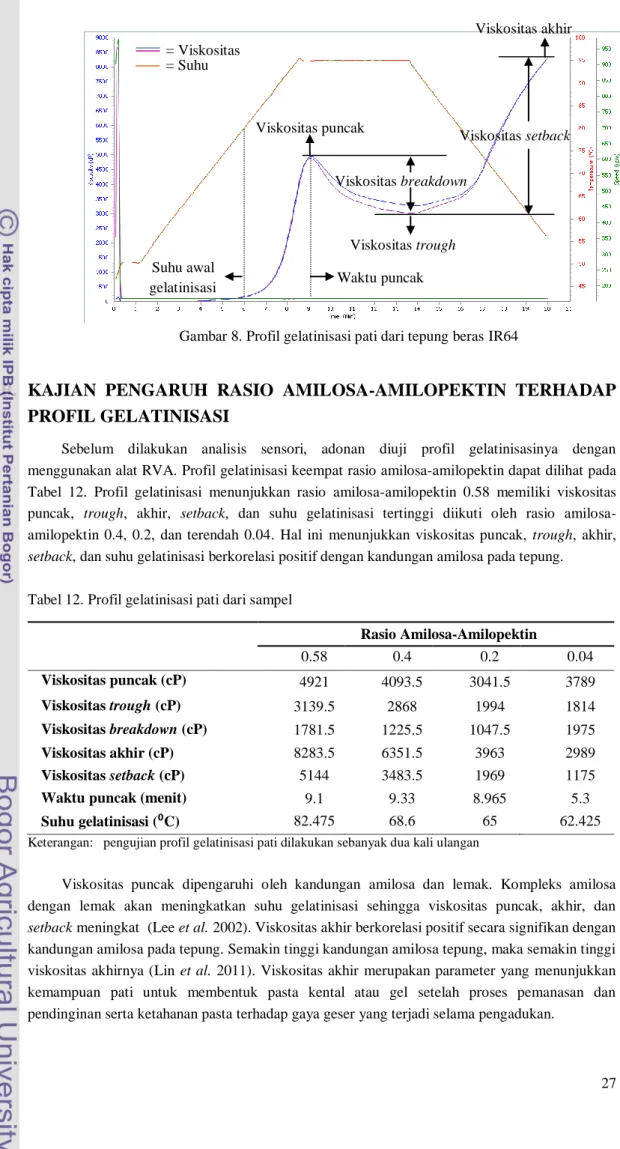

Hasil perhitungan densitas kamba tepung beras IR64 sebesar 0.75 g/ml dan ketan Ciasem 0.78 g/ml. Hasil analisis profil gelatinisasi menunjukkan bahwa viskositas puncak tepung beras IR64 (4921 cP) lebih tinggi daripada tepung beras ketan Ciasem (3789 cP). Viskositas puncak yang tinggi menunjukkan tepung beras IR64 memiliki kemampuan pengembangan granula pati yang lebih besar dari ketan Ciasem. Suhu gelatinisasi tepung beras IR64 (82.475°C) lebih tinggi daripada ketan Ciasem (62.425°C). Tepung beras IR64 memiliki viskositas breakdown (1781.5 cP) yang lebih rendah daripada ketan Ciasem (1975 cP) sehingga tepung beras IR64 lebih tahan terhadap pengadukan dan pemanasan. Viskositas akhir tepung beras IR64 (8283.5 cP) lebih tinggi daripada ketan Ciasem (2989 cP). Begitu pun nilai viskositas setback tepung beras IR64 (5144 cP) yang lebih tinggi daripada ketan Ciasem (1175 cP). Akan tetapi, tepung beras IR64 memiliki nilai viskositas breakdown (1781.5 cP) yang lebih rendah daripada tepung beras ketan Ciasem (1975 cP). Waktu puncak tepung beras IR64 (9.1 menit) lebih tinggi daripada tepung beras ketan Ciasem (5.3 menit). Begitu juga suhu gelatinisasi tepung beras IR64 (82.475°C) yang lebih tinggi daripada tepung beras ketan Ciasem (62.425°C).

Pada tahap formulasi adonan, dilakukan pencampuran 50% tepung beras IR64-50% tepung beras ketan Ciasem dengan air 50%, 60%, 70%, dan 80%. Berdasarkan percobaan, perbandingan tepung beras-tepung beras ketan dan air yang memiliki konsistensi adonan terbaik adalah 1:0.7.

3 Tahapan selanjutnya yaitu pembuatan model produk gorengan yang terdiri dari pembuatan adonan, pencetakan adonan, dan penggorengan adonan. Pembuatan adonan dilakukan dengan mencampurkan tepung dan air (1:0.7). Kemudian adonan dibagi dalam ukuran yang lebih kecil dengan berat seragam yaitu 5 g dan dicetak. Adonan dicetak membentuk tabung dengan dimensi 3.5 cm x 3.5 cm x 0.5 cm.

Kemudian adonan digoreng dalam deep fat fryer pada suhu 160⁰C selama 14 menit.

Penelitian ini menggunakan metode sensori profil tekstur untuk menguji atribut kerenyahan dan kekerasan. Pengujian dilakukan secara kuantitatif dengan membandingkan terhadap standar yang nilainya telah ditentukan saat pelatihan. Pada kajian pengaruh rasio amilosa-amilopektin terhadap kerenyahan dan kekerasan, menunjukkan bahwa rasio amilosa-amilopekti 0.04 memiliki kerenyahan tertinggi diikuti oleh rasio amilosa-amilopektin 0.2, 0.4, dan 0.58. Rasio amilosa-amilopektin 0.58 memiliki kekerasan tertinggi diikuti oleh rasio amilosa-amilopektin 0.4, 0.2, dan 0.04. Hasil ini menunjukkan bahwa semakin tinggi amilopektin dan rendah amilosa maka kerenyahan semakin meningkat dan kekerasan semakin menurun, begitupun sebaliknya. Pada kajian pengaruh kadar air terhadap kerenyahan dan kekerasan, menunjukkan bahwa sampel lama goreng 18 menit memiliki kadar air yang terendah, kerenyahan tertinggi, dan kekerasan terendah diikuti oleh sampel lama goreng 16, 12, dan 10 menit. Semakin tinggi kadar air suatu bahan pangan maka semakin rendah kerenyahan dan tinggi kekerasan bahan pangan tersebut.

Pengujian selanjutnya yaitu kajian pengaruh amilosa dan amilopektin dalam penyimpanan produk gorengan terhadap kerenyahan dan kekerasan. Sampel yang digunakan rasio amilosa- amilopektin 0.04 dan 0.58. Sampel disimpan selama 2, 4, dan 6 jam. Hasil penelitian menunjukkan bahwa sampel rasio amilosa-amilopektin 0.04 yang memiliki kandungan amilopektin tinggi dapat memberikan tingkat kerenyahan yang tinggi dan kekerasan yang rendah daripada rasio amilosa- amilopektin 0.58 yang memiliki kandungan amilosa tinggi. Akan tetapi ketika bahan pangan tersebut disimpan pada jangka waktu tertentu maka bahan pangan tersebut akan mudah menyerap air sehingga terjadi penurunan kerenyahan dan peningkatan kekerasan yang lebih tinggi daripada bahan pangan dengan amilosa tinggi.

4

STUDI PENGARUH RASIO AMILOSA-AMILOPEKTIN DAN KADAR AIR TERHADAP KERENYAHAN DAN KEKERASAN MODEL PRODUK

GORENGAN

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN pada Departemen Ilmu dan Teknologi Pangan

Fakultas Teknologi Pertanian Institut Pertanian Bogor

Oleh

DIMAS SUPRIYADI F24070049

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

BOGOR 2012

5 Judul Skripsi :Pengaruh Rasio Amilosa-Amilopektin dan Kadar Air terhadap

Kerenyahan dan Kekerasan Model Produk Gorengan

Nama : Dimas Supriyadi

NIM : F24070049

Menyetujui Pembimbing,

(Dr. Ir. Sugiyono, M. AppSc.) NIP 19650729 1990021 002

Mengetahui

Ketua Departemen Ilmu dan Teknologi Pangan,

(Dr. Ir. Feri Kusnandar, M. Sc.) NIP 19680526 199303 1 004

Tanggal ujian akhir sarjana: 20April 2012

6

PERNYATAAN MENGENAI SKRIPSI DAN SUMBER INFORMASI

Saya menyatakan dengan sebenar-benarnya bahwa skripsi dengan judul Pengaruh Rasio Amilosa-Amilopektin dan Kadar Air terhadap Kerenyahan dan Kekerasan Model Produk Gorengan adalah hasil karya saya sendiri dengan arahan Dosen Pembimbing Akademis, dan belum diajukan dalam bentuk apapun pada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Bogor, 20April 2012 Yang membuat pernyataan

Dimas Supriyadi F24070049

7

BIODATA PENULIS

Penulis memiliki nama lengkap Dimas Supriyadi. Penulis lahir di Jakarta pada tanggal 6 Januari 1989 sebagai anak ketujuh dari delapan bersaudara pasangan Dimyat Subarsyah dan Siti Mulyani. Jenjang pendidikan yang telah ditempuh penulis adalah SD Negeri 09 Pagi Jakarta (1995-2001), SLTP Negeri 7 Jakarta (2001-2004), dan SMA Negeri 31 Jakarta (2004-2007). Penulis lulus seleksi melalui jalur Undangan Seleksi Masuk Institut Pertanian Bogor (USMI) dan terdaftar sebagai mahasiswa jenjang S1 dengan mayor Ilmu dan Teknologi Pangan di Institut Pertanian Bogor (IPB) (2007-2012).

Penulis aktif dalam berbagai kegiatan kemahasiswaan antara lain Ketua Departemen Mitra Desa Badan Eksekutif Mahasiswa Fakultas Teknologi Pertanian (BEM FATETA) IPB (2010), Staf Departemen Sosial dan Kemasyarakatan BEM FATETA IPB (2009), Staf Departemen Human Resource and Development (HRD) International Association of Students In Agriculture and Related Science (IAAS) IPB (2009). Penulis juga merupakan salah satu peserta pertukaran pelajar Malaysia- Indonesia-Thailand (MIT) Mobility Programme di Universiti Tenologi Mara (UiTM) Malaysia (2010).

Penulis juga aktif dalam mengikuti perlombaan antara lain penerima penghargaan setara Emas pada Pekan Ilmiah Mahasiswa Nasional (PIMNAS) XXIII di Bali (2010) dan 15 besar The Craziest Business Plan Competition di Universitas Islam Indonesia (UII) di Yogyakarta (2011).

Penulis juga pernah menjadi presentator poster dalam acara International Conference on Agriculture and Agro-Industry (ICAAI) di Thailand (2010). Penulis juga mengikuti Gamelan Workshop Programme di UiTM Malaysia (2010). Selain itu, penulis juga mendapat kesempatan untuk menjadi asisten praktikum Teknologi Pengolahan Pangan di Departemen Ilmu dan Teknologi Pangan IPB pada tahun 2011.

iii

KATA PENGANTAR

Puji syukur penulis panjatkan kehadirat Allah SWT atas rahmat dan karuniaNya sehingga penulis dapat menyelesaikan skripsi ini. Skripsi ini merupakan laporan hasil penelitian yang penulis lakukan sebagai syarat mendapatkan gelar sarjana di Institut Pertanian Bogor yang berjudul “Studi Pengaruh Rasio Amilosa-Amilopektin dan Kadar Air terhadap Kerenyahan dan Kekerasan menggunakan Model Produk Gorengan berbahan dasar Tepung Beras dan Tepung Beras Ketan”. Penelitian ini dilaksanakan di Laboratorium Departemen Ilmu dan Teknologi Pangan (ITP) dan SEAFAST IPB.

Bersama dengan selesainya kegiatan penelitian dan penyusunan skripsi ini, penulis mengucapkan terima kasih kepada :

1. Papa, mama, dan seluruh anggota keluarga penulis yang senantiasa memberikan dukungan baik berupa kasih sayang, doa,materiil, dan semangat yang tak mungkin dapat dibalas oleh penulis.

2. Dr. Ir. Sugiyono, M. AppSc. sebagai dosen pembimbing akademik yang telah banyak memberi bimbingan dan didikan hingga penulis dapat menyelesaikan tugas akhir ini.

3. Dr.Tjahja Muhandri, STP, MT dan Ir. Subarna, M.Si sebagai dosen penguji yang telah memberikan masukan dalam tugas akhir ini.

4. Seluruh staff Laboratorium ITP dan SEAFAST antara lain Pak Jun, Pak Rojak, Pak Wahid, Mbak Vera, Pak Yahya, Bu Rubiah, Mbak Ari, Bu Antin, Pak Iyas, Pak Sobirin, dan Bu Sri atas segala bimbingan dan bantuan yang diberikan kepada penulis.

5. Desir dan Reni sebagai teman satu bimbingan atas semangat yang diberikan selama penelitian berlangsung.

6. Sahabat-sahabat ITP 44 : Marisa, Septiyanni, Andri, Adi, Dinda, Nisa, Mike, Irsyad, Iman, Mike, Daniel, Amelinda, Trancy, Mumun, Vita, Elvita, Sarah, Wima, Onye, Agy, Arief, Okky, Betty, Cherish, dan sahabat ITP lainnya yang tidak dapat disebutkan satu per satu atas kebersamaan dan keceriaan selama menjalani masa perkuliahan.

7. Teman-teman organisasi Mitra Desa BEM FATETA : Septiyanni, Nurul, dan Tjut atas kebersamaan dan pengalamannya di Desa Cikarawang.

8. Teman-teman IAAS, khususnya HRD : Solihin, Kak Dewi, dan anggota lainnya atas keceriaan selama berorganisasi.

9. Teman-teman MIT : Murdiati, Nico, Ghea, Anisa, William Suhari, Wlliam Gunawan, Ferdy, dan Maher atas semangat yang diberikan.

10. Teman-teman IPB : Udin, Khosim, Bang Tegar, Ade, Feri, Roma, Hafiz, dan teman-teman lainnya yang tidak dapat disebutkan satu per satu atas pertemanan selama di IPB.

11. Seluruh staff pengajar dan administrasi ITP atas segala didikan dan bantuan yang telah diberikan kepada penulis.

Semoga skripsi hasil penelitian akhir ini dapat memberikan manfaat bagi perkembangan ilmu pengetahuan terutama di bidang pangan.

Bogor, 20 April 2012

Penulis

iv

DAFTAR ISI

Halaman

KATA PENGANTAR ... iii

DAFTAR ISI ... iv

DAFTAR GAMBAR ... vi

DAFTAR TABEL ... vii

DAFTAR LAMPIRAN ... viii

I. PENDAHULUAN ... 1

A. LATAR BELAKANG ... 1

B. TUJUAN PENELITIAN ... 2

C. MANFAAT PENELITIAN ... 2

II. TINJAUAN PUSTAKA ... 3

A. TEPUNG BERAS ... 3

B. TEPUNG BERAS KETAN ... 3

C. AMILOSA DAN AMILOPEKTIN ... 5

D. PENGGORENGAN ... 7

III. METODE PENELITIAN ... 8

A. BAHAN DAN ALAT ... 8

B. METODE PENELITIAN ... 8

1. Karakterisasi Tepung Beras dan Tepung Beras Ketan ... 8

2. Kajian Pengaruh Rasio Amilosa-Amilopektin terhadap Profil Gelatinisasi ... 15

3. Kajian Pengaruh Rasio Amilosa-Amilopektin terhadap Kerenyahan dan Kekerasan ... 15

4. Kajian Pengaruh Amilosa dan Amilopektin dalam Penyimpanan terhadap Kerenyahan dan Kekerasan ... 19

5. Kajian Pengaruh Kadar Air berdasarkan Lama Goreng terhadap Kerenyahan dan Kekerasan ... 19

6. Analisis Data ... 19

IV. HASIL DAN PEMBAHASAN ... 20

A. KARAKTERISASI TEPUNG BERAS DAN TEPUNG BERAS KETAN ... 20

1. Penepungan Tepung Beras dan Tepung Beras Ketan ... 20

2. Karakter Kimia dan Fisik Tepung Beras dan Tepung Beras Ketan ... 21

v B. KAJIAN PENGARUH RASIO AMILOSA-AMILOPEKTIN TERHADAP PROFIL

GELATINISASI ... 27

C. KAJIAN PENGARUH RASIO AMILOSA-AMILOPEKTIN TERHADAP KERENYAHAN DAN KEKERASAN ... 28

1. Perhitungan Rasio Amilosa-Amilopektin berdasarkan Campuran Tepung Beras dan Ketan ... 28

2. Formulasi Adonan ... 29

3. Pembuatan Model Produk Gorengan ... 29

4. Pengaruh Rasio Amilosa-Amilopektin terhadap Kerenyahan dan Kekerasan ... 30

D. KAJIAN PENGARUH AMILOSA DAN AMILOPEKTIN DALAM PENYIMPANAN TERHADAP KERENYAHAN DAN KEKERASAN ... 35

E. KAJIAN PENGARUH KADAR AIR BERDASARKAN LAMA GORENG TERHADAP KERENYAHAN DAN KEKERASAN... 39

V. SIMPULAN DAN SARAN ... 42

A. SIMPULAN ... 42

B. SARAN ... 43

DAFTAR PUSTAKA ... 44

vi

DAFTAR GAMBAR

Halaman

Gambar 1. Struktur kimia (a) amilosa dan (b) amilopektin ... 6

Gambar 2. Pin Disc Mill ... 8

Gambar 3. Diagram alir penelitian ... 9

Gambar 4. Diagram alir pembuatan tepung beras atau tepung beras ketan ... 10

Gambar 5. Rapid Visco Analyzer ... 15

Gambar 6. Deep Fat Fryer ... 16

Gambar 7. Profil gelatinisasi pati dari tepung beras ketan Ciasem ... 26

Gambar 8. Profil gelatinisasi pati dari tepung beras IR64 ... 27

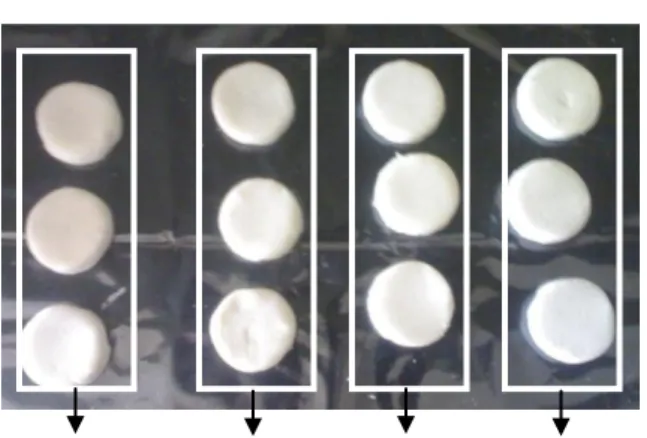

Gambar 9. Adonan hasil pencampuran tepung dan air pada empat rasio berbeda... 29

Gambar 10. Hasil pencetakan adonan pada empat rasio amilosa-amilopektin berbeda ... 30

Gambar 11. Model produk gorengan pada empat rasio amilosa-amilopektin berbeda ... 30

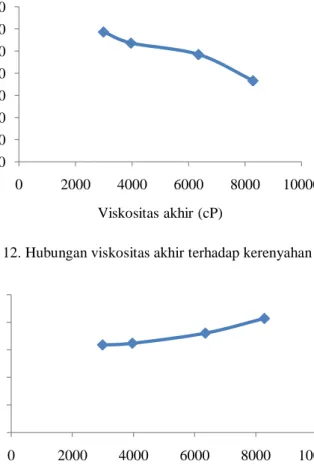

Gambar 12. Hubungan viskositas akhir terhadap kerenyahan ... 34

Gambar 13. Hubungan viskositas akhir terhadap kekerasan ... 34

Gambar 14. Sampel yang disimpan dalam plastik ... 36

Gambar 15. Pengaruh lama penyimpanan terhadap tingkat kerenyahan ... 37

Gambar 16. Pengaruh lama penyimpanan terhadap tingkat kekerasan ... 37

Gambar 17. Hubungan kadar air terhadap kerenyahan dalam penyimpanan ... 38

Gambar 18. Hubungan kadar air terhadap kekerasan dalam penyimpanan ... 38

Gambar 19. Hubungan kadar air terhadap kerenyahan ... 40

Gambar 20. Hubungan kadar air terhadap kekerasan ... 40

vii

DAFTAR TABEL

Halaman

Tabel 1. Spesifikasi persyaratan mutu tepung beras menurut SNI 3549:2009 (BSN 2009) ... 4

Tabel 2. Spesifikasi persyaratan mutu tepung beras ketan menurutSNI 01-4447-1998 (BSN 1998) ... 5

Tabel 3. Jumlah tepung beras dan ketan yang digunakan dalam penentuan rasio amilosa-amilopektin ... 15

Tabel 4. Formulasi pembuatan adonan sampel ... 16

Tabel 5. Rendemen tepung beras IR64 dan ketan Ciasem ... 20

Tabel 6. Hasil analisis proksimat tepung beras IR64 dan ketan Ciasem ... 21

Tabel 7. Hasil analisis proksimat pembanding tepung beras varietas lain ... 21

Tabel 8. Hasil analisis kadar pati, amilosa, dan amilopektin tepung beras IR64 dan ketan Ciasem .... 23

Tabel 9. Hasil analisis densitas kamba tepung beras IR64 dan ketan Ciasem ... 24

Tabel 10. Profil gelatinisasi pati dari tepung beras IR64 dan ketan Ciasem ... 24

Tabel 11. Profil gelatinisasi pati berbagai jenis tepung beras berdasarkan kandungan amilosa (Lin et al. 2011)* ... 25

Tabel 12. Profil gelatinisasi pati dari sampel ... 27

Tabel 13. Hasil rasio amilosa-amilopektin berdasarkan pencampuran tepung beras dan ketan ... 29

Tabel 14. Hasil penetapan standar atribut sensori berdasarkan organoleptik ... 32

Tabel 15. Hasil uji sensori profil tekstur sampel dengan berbagai rasio amilosa-amilopektin ... 33

Tabel 16. Hasil uji sensori profil tekstur pengaruh amilosa dan amilopektin dalam penyimpanan ... 36

Tabel 17. Hasil uji sensori profil tekstur pengaruh kadar air ... 39

viii

DAFTAR LAMPIRAN

Halaman

Lampiran 1. Tabel Luff Schoorl ... 50

Lampiran 2. Formulir pendaftaran panelis terlatih ... 51

Lampiran 3. Scoresheet uji identifikasi rasa dan aroma dasar ... 52

Lampiran 4. Scoresheet uji segitiga... 53

Lampiran 5. Scoresheet Uji Ranking Kerenyahan dan Kekerasan ... 54

Lampiran 6. Daftar kandidat panelis terlatih yang terpilih ... 55

Lampiran 7. Latihan menskala ... 59

Lampiran 8. Scoresheet pelatihan panelis atribut kerenyahan dan kekerasan ... 60

Lampiran 9. Scoresheet penentuan nilai standar ... 62

Lampiran 10. Scoresheet uji profil tekstur ... 63

Lampiran 11. Hasil analisis proksimat tepung Beras IR64 dan ketan Ciasem ... 64

Lampiran 12. Hasil analisis kadar pati tepung Beras IR64 dan ketan Ciasem ... 66

Lampiran 13. Kurva standar amilosa ... 67

Lampiran 14. Hasil analisis kadar amilosa tepung beras IR64 dan ketan Ciasem ... 68

Lampiran 15. Hasil analisis densitas kamba tepung beras IR64 dan ketan Ciasem ... 69

Lampiran 16. Data penentuan standar kerenyahan dan kekerasan... 70

Lampiran 17. Data analisis profil tekstur kerenyahan berdasarkan rasio amilosa-amilopektin ... 71

Lampiran 18. Analisis ragam data profil tekstur pengaruh rasio amilosa-amilopektin terhadap kerenyahan ... 73

Lampiran 19. Data analisis profil tekstur kekerasan berdasarkan rasio amilosa-amilopektin ... 75

Lampiran 20. Analisis ragam data profil tekstur pengaruh rasio amilosa-amilopektin terhadap kekerasan ... 77

Lampiran 21. Data analisis kadar air pada perlakuan rasio amilosa-amilopektin ... 79

Lampiran 22. Analisis ragam kadar air pada perlakuan rasio amilosa-amilopektin ... 79

Lampiran 23. Data analisis profil tekstur kerenyahan berdasarkan lama goreng ... 80

Lampiran 24. Analisis ragam data profil tekstur pengaruh lama goreng terhadap kerenyahan... 82

Lampiran 25. Data analisis profil tekstur kekerasan berdasarkan lama goreng ... 84

Lampiran 26. Analisis ragam data profil tekstur pengaruh lama goreng terhadap kekerasan ... 86

Lampiran 27. Data analisis kadar air pada perlakuan lama goreng... 88

ix Lampiran 28. Analisis ragam kadar air pada perlakuan lama goreng ... 88 Lampiran 29. Profil gelatinisasi rasio amilosa-amilopektin ... 89 Lampiran 30. Data analisis profil tekstur pengaruh amilosa dan amilopektin dalam penyimpanan

produk gorengan terhadap kekerasan ... 91 Lampiran 31. Analisis ragam data profil tekstur pengaruh amilosa dan amilopektin dalam

penyimpanan produk gorengan terhadap kekerasan ... 95 Lampiran 32. Data analisis profil tekstur pengaruh amilosa dan amilopektin dalam penyimpanan

produk gorengan terhadap kerenyahan ... 97 Lampiran 33. Analisis ragam data profil tekstur pengaruh amilosa dan amilopektin dalam

penyimpanan produk gorengan terhadap kerenyahan ... 101 Lampiran 34. Data analisis kadar air pada perlakuan lama penyimpanan ... 103 Lampiran 35. Analisis ragam kadar air pada perlakuan lama penyimpanan ... 103

1

I. PENDAHULUAN

A. LATAR BELAKANG

Produk pangan dalam bentuk gorengan banyak beredar di masyarakat. Produk pangan gorengan tersebut antara lain opak, rempeyek, kerupuk, emping, dan rengginang. Produk pangan gorengan tersebut sebagian besar berbahan dasar tepung. Tekstur produk pangan gorengan yang renyah menjadi daya tarik untuk mengonsumsinya.

Menggoreng adalah salah satu unit operasi yang digunakan untuk meningkatkan kualitas cerna (eating quality) dari makanan. Menggoreng juga merupakan proses pengawetan yang diperoleh dari pemusnahan mikroba, perusakan enzim-enzim, dan pengurangan kadar air (Fellows 2000). Berdasarkan prosesnya, menggoreng adalah perendaman dan pemasakan bahan pangan dalam minyak panas dengan tujuan untuk memperoleh produk dengan karakteristik warna, aroma, dan tekstur yang khas (Saguy & Dana 2003). Produk gorengan yang beredar di masyarakat menggunakan teknik penggorengan deep fat frying.

Menurut Ediati et al (2006), pemilihan pati sebagai bahan baku produk gorengan pada umumnya didasarkan pada komposisi amilosa-amilopektinnya. Perbandingan amilosa dan amilopektin dapat menentukan tekstur (Winarno 1981). Komposisi amilosa-amilopektin setiap pati berbeda-beda dan menentukan perbedaan sifat pengembangannya. Kandungan amilopektin yang tinggi dapat menyebabkan suspensi pati membutuhkan waktu yang lama untuk beretrogradasi dibandingkan dengan suspensi pati yang memiliki kadar amilosa yang tinggi (Eliasson, 2006). Karakteristik seperti tekstur, viskositas, dan stabilitas dipengaruhi secara nyata oleh kadar dan berat molekul amilosa dan amilopektin (Munarso 1998).

Pada tahun 2009, Indonesia mempunyai luas panen padi sebesar 12.883.576 Ha dengan produktivitas 49.99 Ku/Ha dan angka produksi padi sebesar 64.398.890 ton. Pada tahun 2010, terjadi peningkatan luas panen sebesar 13.253.450 Ha dengan produktivitas sebesar 50.15 Ha dan total angka produksi padi 66.469.394 ton (BPS 2012). Data sementara Badan Pusat Statistik (BPS) tahun 2011 menunjukkan luas panen menjadi 13.201.316 Ha, produktivitas 49.80 Ku/Ha, dan angka produksi padi menjadi 65.740.946 ton. Hal ini menunjukkan bahwa angka produksi padi di Indonesia setiap tahun terus bertambah.

Komponen utama beras dan beras ketan adalah pati yang terdiri dari amilosa dan amilopektin. Beras ketan memiliki kandungan amilopektin yang lebih tinggi dibandingkan dengan beras. Berdasarkan kandungan amilosanya, beras dibagi menjadi empat bagian yaitu beras ketan (1-2%), beras beramilosa rendah (9-20%), beras beramilosa sedang (20-25%), dan beras beramilosa tinggi (25-33%) (Winarno 1997).

Tekstur dari produk gorengan merupakan aspek kualitas terpenting yang menentukan penerimaan konsumen. Bagian penting dari tekstur gorengan adalah kerenyahan dan kekerasan.

Pada umumnya masyarakat menambahkan tepung beras ataupun tepung beras ketan ke dalam produk pangan gorengan untuk meningkatkan kerenyahan dan mengurangi kekerasan dari produk gorengan tersebut. Tepung beras dan tepung beras ketan memiliki komponen utama yaitu pati yang terdiri dari amilosa dan amilopektin. Akan tetapi belum diketahui secara pasti pengaruh amilosa dan amilopektin terhadap kerenyahan dan kekerasan produk gorengan. Oleh karena itu diperlukan penelitian tentang pengaruh secara langsung amilosa dan amilopektin terhadap kerenyahan dan kekerasan produk gorengan tersebut.

2

B. TUJUAN PENELITIAN

Penelitian ini bertujuan untuk mengetahui pengaruh rasio amilosa-amilopektin dan kadar air terhadap kerenyahan dan kekerasan model produk gorengan.

C. MANFAAT PENELITIAN

Penelitian ini diharapkan dapat memberikan informasi mengenai pengaruh secara nyata amilosa dan amilopektin terhadap atribut kerenyahan dan kekerasan sehingga dapat dimanfaatkan sesuai fungsinya dalam berbagai produk gorengan.

3

II. TINJAUAN PUSTAKA

A. TEPUNG BERAS

Beras merupakan bahan pangan pokok masyarakat Indonesia sejak dahulu. Sebagian besar butir beras terdiri dari karbohidrat jenis pati. Pati beras terdiri dari dua fraksi utama yaitu amilosa dan amilopektin. Berdasarkan kandungan amilosanya, beras dibagi menjadi empat bagian yaitu beras ketan (1-2%), beras beramilosa rendah (9-20%), beras beramilosa sedang (20-25%) dan beras beramilosa tinggi (25-33%) (Winarno 1997).

Beras beramilosa rendah (9-20%) cocok untuk pembuatan makanan bayi, makanan sarapan, dan makanan selingan, karena sifat gelnya yang lunak. Pembuatan roti dari tepung beras atau campuran tepung beras dan terigu (30:70) menggunakan beras dengan kadar amilosa rendah, suhu gelatinisasi rendah, dan viskositas gel yang rendah akan menghasilkan roti yang baik. Beras yang mengandung kadar amilosa sedang sampai tinggi (20-27%) dapat digunakan sebagai bahan baku pembuatan beras pratanak dalam kaleng dan sup nasi dalam kaleng. Beras beramilosa tinggi dapat digunakan sebagai bahan bakupembuatan bihun. Beras jenis ini mempunyai stabilitas dan daya tahan untuk tetap utuh dalam pemanasan tinggi, serta mempunyai sifat retrogradasi yang kuat, sehingga setelah dingin pasta yang terbentuk menjadi kuat, tidak mudah hancur atau remuk (Siwi

& Damardjati 1986). Tepung beras diperoleh dari penggilingan atau penumbukan beras dari tanaman padi (Oryza sativa Linn). Spesifikasi persyaratan mutunya dapat dilihat pada Tabel 1.

Penggilingan butir beras ke dalam bentuk tepung dapat dilakukan dengan dua cara, yaitu cara kering dan cara basah. Kedua cara ini pada prinsipnya berusaha memisahkan lembaga dari bagian tepung. Tepung beras diklasifikasikan menjadi empat berdasarkan ukuran partikelnya, yaitu butir halus (>10 mesh), tepung kasar atau bubuk (40 mesh), tepung agak halus (65-80 mesh), dan tepung halus (≥ 100 mesh) (Hubeis 1984). Penggilingan beras menjadi bentuk tepung dapat meningkatkan daya gunanya sebagai penyedia kebutuhan kalori dan protein bagi manusia, serta bahan baku industri pangan, meskipun kandungan zat gizinya menjadi lebih rendah.

Ukuran partikel tepung beras juga berpengaruh terhadap sifat-sifat fungsionalnya. Tepung yang mempunyai ukuran lebih halus mempunyai penyerapan air yang lebih tinggi. Kerusakan pati pada tepung yang berukuran kasar lebih rendah daripada tepung halus. Tepung jenis ini lebih banyak digunakan untuk pembuatan roti yang menggunakan bahan 100% tepung beras, sedangkan tepung halus yang mengalami kerusakan pati yang lebih tinggi lebih disukai untuk tepung campuran yang mengandung 36% tepung beras (Nishita & Bean 1982).

B. TEPUNG BERAS KETAN

Tepung beras ketan berasal dari penggilingan beras ketan putih (Oryza sativa glutinosa) sampai mencapai ukuran granula yang diinginkan. Spesifikasi persyaratan mutunya dapat dilihat pada Tabel 2. Komposisi kimia tepung beras ketan hampir sama dengan komposisi kimia beras ketan utuh (Liu & Luh 1980). Suhu gelatinisasi tepung beras ketan biasanya berkisar antara 68- 78°C. Tepung beras ketan mempunyai kekentalan puncak pasta yang lebih rendah daripada beberapa pasta tepung beras biji pendek, kemungkinan karena kegiatan amilolitiknya dan hampir tidak mempunyai kekentalan balik sama sekali (Haryadi 2008).

4 Tabel 1. Spesifikasi persyaratan mutu tepung beras menurut SNI 3549:2009 (BSN 2009)

No. Jenis Uji Satuan Persyaratan

1. Keadaan:

1.1 Bentuk - Serbuk halus

1.2 Bau - Normal

1.3 Warna - Putih, khas tepung beras

2. Benda-benda asing - Tidak boleh ada

3. Serangga (dalam bentuk setadia dan potongan)

- Tidak boleh ada

4. Jenis pati lain selain pati ketan - Tidak boleh ada 5. Kehalusan :

Lolos ayakan 80 mesh % b/b 90

6. Air % b/b Maksimum 13

7. Abu % b/b Maksimum 1,0

8. Residu SO2 - Tidak boleh ada

9. Silikat % b/b Maksimum 0,1

10. pH - 5 – 7

11. Cemaran logam :

11.1 Timbal (Pb) mg/kg Maksimum 0,3

11.2 Kadmium (Cd) mg/kg Maksimum 0,4

11.3 Raksa (Hg) mg/kg Maksimum 0,05

12. Cemaran Arsen (As) mg/kg Maksimum 0,5

13. Cemaran mikroba:

13.1 Angka lempeng total Koloni/gram Maksimum 1,0 x 106

13.2 Escherichia Coli APM/gram Maksimum 10

13.3 Bacillus cereus Koloni/gram Maksimum 1 x 104

12.3 Kapang Koloni/gram Maksimum 1,0 x 102

Tepung beras ketan berbeda dengan tepung beras lainnya atau pati-pati lainnya dalam hal ketahanan terhadap pelepasan air dari olahannya yang banyak mengandung air pada saat pelelehan esnya dari penyimpanan beku (thawing). Tepung beras ketan dan patinya mempunyai ciri paling baik diantara pati-pati dan tepung padian lainnya karena pastanya lebih tahan pada perlakuan beku-leleh daripada tepung-tepung ataupun pati-pati lainnya. Perilaku ini kemungkinan besar karena kandungan amilosanya yang sangat sedikit (Haryadi 2008). Deobald (1972) menyatakan bahwa selain kandungan amilopektin yang meningkat, kestabilan tepung ketan sebagai pengental juga disebabkan oleh penyimpangan struktur kimia atau oleh kecilnya ukuran granula pati. Amilopektin merupakan molekul yang bercabang, sehingga molekul air yang terikat padanya tidak mudah lepas. Hal ini menyebabkan stabilnya produk selama penyimpanan.

Ketan memiliki suhu gelatinisasi yang tidak jauh berbeda dengan beras. Suhu gelatinisasi adalah suhu dimana granula pati mulai mengembang dalam air panas bersamaan dengan hilangnya bentuk kristal dari pati tersebut. Juliano (1972) mengungkapkan bahwa suhu gelatinisasi ketan berkisar antara 58-78.5ºC, sedangkan suhu gelatinisasi beras berkisar antara 58- 79ºC. Suhu gelatinisasi pati ketan ini juga berkorelasi dengan sifat konsistensi gelnya. Konsistensi gel merupakan ukuran kecepatan relatif dari retrogradasi pada gel. Ketan memiliki kandungan

5 amilopektin lebih banyak dibandingkan dengan amilosanya. Kandungan amilosa ketan berkisar antara 1-2%. Hal inilah yang menyebabkan ketan memiliki sifat lengket, tidak mengembang dalam pemasakan, dan juga tetap lunak setelah dingin.

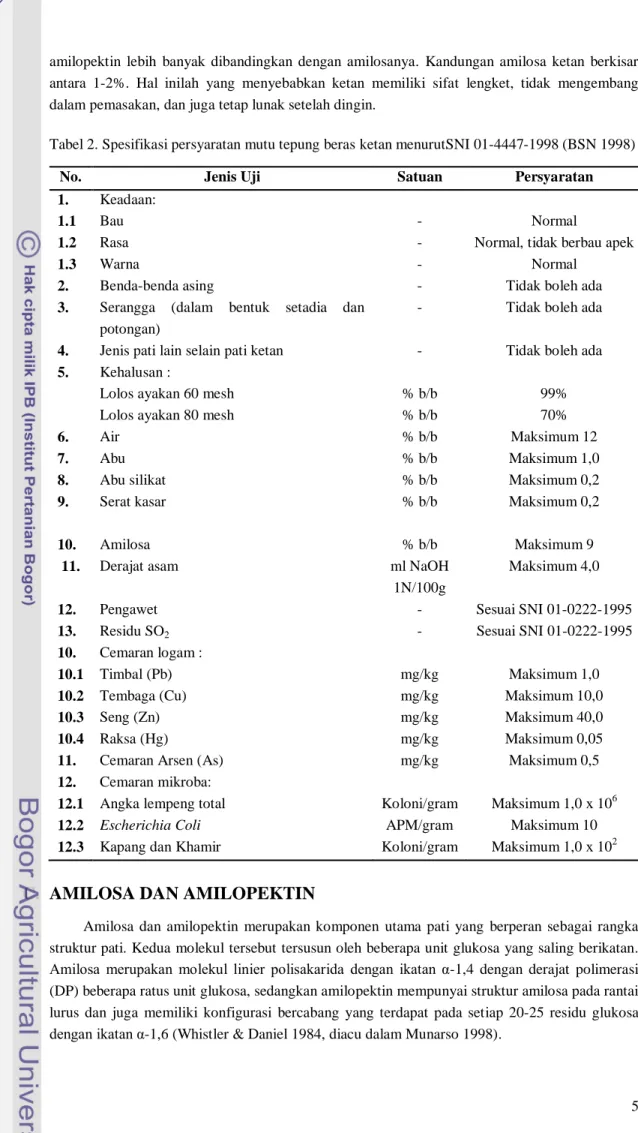

Tabel 2. Spesifikasi persyaratan mutu tepung beras ketan menurutSNI 01-4447-1998 (BSN 1998)

No. Jenis Uji Satuan Persyaratan

1. Keadaan:

1.1 Bau - Normal

1.2 Rasa - Normal, tidak berbau apek

1.3 Warna - Normal

2. Benda-benda asing - Tidak boleh ada

3. Serangga (dalam bentuk setadia dan potongan)

- Tidak boleh ada

4. Jenis pati lain selain pati ketan - Tidak boleh ada

5. Kehalusan :

Lolos ayakan 60 mesh Lolos ayakan 80 mesh

% b/b

% b/b

99%

70%

6. Air % b/b Maksimum 12

7. Abu % b/b Maksimum 1,0

8. Abu silikat % b/b Maksimum 0,2

9. Serat kasar % b/b Maksimum 0,2

10. Amilosa % b/b Maksimum 9

11. Derajat asam ml NaOH

1N/100g

Maksimum 4,0

12. Pengawet - Sesuai SNI 01-0222-1995

13. Residu SO2 - Sesuai SNI 01-0222-1995

10. Cemaran logam :

10.1 Timbal (Pb) mg/kg Maksimum 1,0

10.2 Tembaga (Cu) mg/kg Maksimum 10,0

10.3 Seng (Zn) mg/kg Maksimum 40,0

10.4 Raksa (Hg) mg/kg Maksimum 0,05

11. Cemaran Arsen (As) mg/kg Maksimum 0,5

12. Cemaran mikroba:

12.1 Angka lempeng total Koloni/gram Maksimum 1,0 x 106

12.2 Escherichia Coli APM/gram Maksimum 10

12.3 Kapang dan Khamir Koloni/gram Maksimum 1,0 x 102

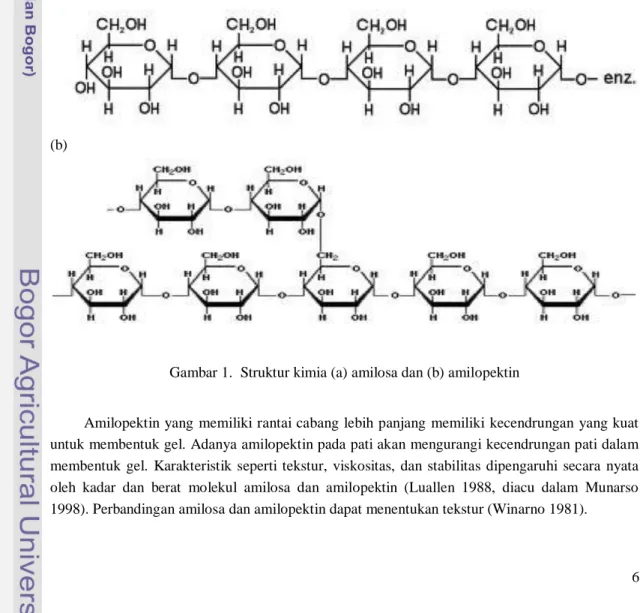

C. AMILOSA DAN AMILOPEKTIN

Amilosa dan amilopektin merupakan komponen utama pati yang berperan sebagai rangka struktur pati. Kedua molekul tersebut tersusun oleh beberapa unit glukosa yang saling berikatan.

Amilosa merupakan molekul linier polisakarida dengan ikatan α-1,4 dengan derajat polimerasi (DP) beberapa ratus unit glukosa, sedangkan amilopektin mempunyai struktur amilosa pada rantai lurus dan juga memiliki konfigurasi bercabang yang terdapat pada setiap 20-25 residu glukosa dengan ikatan α-1,6 (Whistler & Daniel 1984, diacu dalam Munarso 1998).

6 Amilosa memiliki kemampuan untuk membentuk ikatan hidrogen atau mengalami retrogradasi. Semakin banyak amilosa pada pati akan membatasi pengembangan granula dan mempertahankan integritas granula. Semakin tinggi kadar amilosa maka semakin kuat ikatan intramolekulnya. Viskositas pasta amilosa memiliki hubungan linear dengan konsentrasi. Pada selang konsentrasi amilosa 0-0.6%, peningkatan konsentrasi amilosa akan meningkatkan viskositasnya (Ulyarti 1997).

Sifat amilosa yang penting jika dibandingkan dengan amilopektin adalah amilosa lebih mudah keluar dari granula dan memiliki kemampuan untuk mudah berasosiasi dengan sesamanya. Seperti pada umumnya polimer linear, amilosa mampu membentuk film dan serat (fibers) dengan kekuatan mekanik yang tinggi sehingga memungkinkan untuk dipergunakan sebagai pelapis makanan yang transparan sekaligus dapat dimakan (Ulyarti 1997).

Struktur cabang pada amilopektin merupakan salah satu hasil mekanisme enzim yang memecah rantai linier yang panjang. Hasil pecahan berupa rantai-rantai pendek dengan 25 unit glukosa yang kemudian bergabung membentuk struktur yang berantai banyak (Ulyarti 1997).

Derajat polimerasi amilopektin sangat bervariasi. Bila dibandingkan dengan amilosa yang hanya memiliki derajat polimerisasi sebesar 500-2.000 unit glukosa yang berarti berat molekul amilopektin ± 107 Dalton. Amilopektin merupakan komponen pati yang membentuk kristalinitas granula pati. Viskositas pasta amilopektin akan meningkat apabila konsentrasinya dinaikkan (0- 3%). Akan tetapi hubungan ini tidak linier sehingga diperkirakan terjadi interaksi atau pengikatan secara acak diantara molekul-molekul cabang (Ulyarti 1997).

(a)

(b)

Gambar 1. Struktur kimia (a) amilosa dan (b) amilopektin

Amilopektin yang memiliki rantai cabang lebih panjang memiliki kecendrungan yang kuat untuk membentuk gel. Adanya amilopektin pada pati akan mengurangi kecendrungan pati dalam membentuk gel. Karakteristik seperti tekstur, viskositas, dan stabilitas dipengaruhi secara nyata oleh kadar dan berat molekul amilosa dan amilopektin (Luallen 1988, diacu dalam Munarso 1998). Perbandingan amilosa dan amilopektin dapat menentukan tekstur (Winarno 1981).

7

D. PENGGORENGAN

Menggoreng adalah salah satu unit operasi yang digunakan untuk meningkatkan kualitas cerna (eating quality) dari makanan. Menggoreng juga merupakan proses pengawetan yang diperoleh dari pemusnahan mikroba, perusakan enzim-enzim, dan pengurangan kadar air (Fellows 2000). Berdasarkan prosesnya, menggoreng adalah perendaman dan pemasakan bahan pangan dalam minyak panas dengan tujuan untuk memperoleh produk dengan karakteristik warna, aroma, dan tekstur yang khas (Saguy dan Dana 2003, diacu dalam Juanita 2008). Proses penggorengan ada dua jenis yaitu proses gangsa (pan frying) dan menggoreng terendam (deep fat frying).

Pada pan frying, bahan pangan yang digoreng tidak sampai terendam dalam minyak, sedangkan deep fat frying merupakan teknik menggoreng yang dicirikan dengan terendamnya seluruh bagian bahan pangan. Energi panas yang dihantarkan menghasilkan perubahan warna dan flavor yang diinginkan (Fellows 2000). Suhu yang digunakan pada proses penggorengan umumnya berkisar antara 162-196°C (Orthoefer & Cooper 2004).

Penggorengan ditujukan untuk meningkatkan karakteristik warna, flavor, dan aroma yang merupakan kombinasi dari reaksi Maillard dan komponen volatil yang diserap dari minyak (Fellows 2000). Fellows (2000) juga menyatakan bahwa ketika makanan ditaruh dalam minyak panas, suhu permukaan makanan akan meningkat cepat menuju tingkat panas minyak, sedangkan suhu bagian dalam makanan meningkat secara perlahan.

Pematangan terhadap bahan pangan merupakan akibat dari terjadinya transfer panas selama proses penggorengan (Blumenthal 1996). Terdapat delapan hal yang terjadi selama proses menggoreng terendam, yaitu :

1. Penguapan air dari bahan pangan

Temperatur permukaan produk meningkat. Menggoreng merupakan proses dehidrasi, yaitu keluarnya air dan udara panas dari produk akibat adanya panas dari minyak

2. Pemanasan produk sesuai suhu yang diinginkan untuk mencapai karakteristik yang diinginkan 3. Meningkatnya suhu permukaan produk untuk mencapai warna kecoklatan dan kerenyahan 4. Perubahan dimensi produk. Produk dapat mengecil, membesar maupun sama dengan ukuran

sebelumnya

5. Terjadi perpindahan lemak dari minyak ke produk. Dalam beberapa kasus terjadi perpindahan lemak dari produk ke minyak seperti pada ayam

6. Terdapat sistem pergantian minyak yang dipindahkan dari produk atau kelebihan minyak ke sistem penggorengan oleh produk

7. Tidak hanya perubahan ukuran tetapi juga densitas

8. Perubahan kimia minyak dan kemampuan mentransfer panas yang berakibat terhadap kualitas produk (penyerapan minyak, tingkat pencoklatan produk, rasa, dan lain-lain)

Beberapa faktor yang memengaruhi masuknya minyak ke dalam produk gorengan selama penggorengan antara lain (1) suhu dan lama penggorengan, (2) kadar air, khususnya di lapisan permukaan bahan, (3) tipe, ukuran dan bentuk produk yang digoreng, (4) perlakuan sebelum penggorengan, misalnya aplikasi batter, serta (5) tipe dan kualitas dari minyak goreng yang digunakan (Pokorny 1999).

8

III. METODE PENELITIAN

A. BAHAN DAN ALAT

Bahan baku yang digunakan dalam penelitian ini adalah beras (Oryza sativa Linn) dan beras ketan (Oryza sativa glutinosa) yang diperoleh dari daerah Bogor, Jawa Barat. Bahan-bahan lain yang digunakan adalah akuades, NaOH 0.25%, K2SO4, HgO, H2SO4 pekat, 60% NaOH-5%

Na2S2O3, H3BO3, indikator metilen red-metilen blue, HCl 0.02 N, heksana, Na2S2O3.5H2O, Na2CO3, KIO3, KI, HCl 2 N, indikator pati, HCl 25%, indikator phenolptalein, NaOH 45%, pereaksi Luff Schoorl, KI 20%, H2SO4 26.5%, Na2S2O3 0.1 N, amilosa murni, etanol 95%, NaOH 1 N, asam asetat 1 N, dan larutan iod.

Alat-alat yang digunakan dalam penelitian ini adalah Texture Analyzer XT-2i (Stable Micro System Ltd, UK), Rapid Visco Analyzer (RVA) TechMaster (Newport Scientific Pty Limited, Australia), Deep Fat Fryer (Cecilware Corp., USA), wadah stainless steel, kain kasa, kertas saring, oven, neraca digital, spektrofotometer, pengaduk gelas, termometer, hot plate, erlenmeyer, gelas ukur, tabung reaksi, nampan, botol semprot, kemasan alumunium, timbangan, wadah untuk merendam, blender kering, ayakan 100 mesh, cawan alumunium, desikator, gegep, neraca analitik, sudip, cawan porselin, tanur, labu Kjeldahl, pipet mohr, pipet tetes, pengaduk kaca, alat destilasi, erlenmeyer, buret, labu lemak, alat ekstraksi soxhlet, kertas saring, kapas, gelas piala, labu takar, pendingin balik, alumunium foil, corong, dan kuvet.

B. METODE PENELITIAN

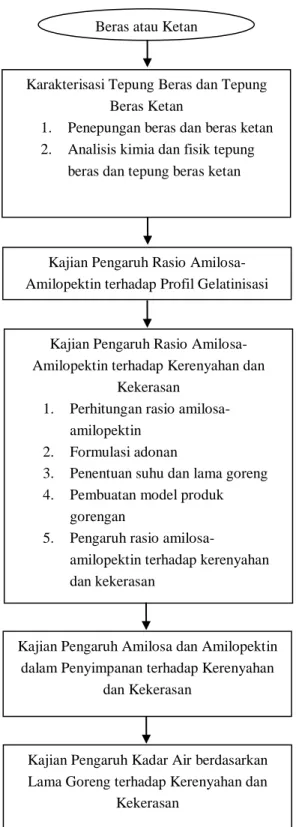

Penelitian ini dibagi menjadi lima tahap, yaitu (1) karakterisasi tepung beras dan tepung beras ketan, (2) kajian pengaruh rasio amilosa-amilopektin terhadap profil gelatinisasi, (3) kajian pengaruh rasio amilosa-amilopektin terhadap kerenyahan dan kekerasan, (4) kajian pengaruh amilosa dan amilopektin dalam penyimpanan terhadap kerenyahan dan kekerasan, dan (5) kajian pengaruh kadar air berdasarkan lama goreng terhadap kerenyahan dan kekerasan. Diagram alir penelitian dapat dilihat pada Gambar 3.

1. Karakterisasi Tepung Beras dan Tepung Beras Ketan

a. Penepungan Beras dan Beras Ketan

Pada tahap persiapan bahan dilakukan penepungan beras dan beras ketan.

Penepungan dilakukan dengan menggunakan alat Pin Disc Mill (Gambar 2). Diagram alir pembuatan tepung beras dan tepung beras ketan dapat dilihat pada Gambar 4.

Gambar 2. Pin Disc Mill

9 Tahap I :

Tahap II :

Tahap III :

Tahap IV :

Tahap V :

Gambar 3. Diagram alir penelitian Beras atau Ketan

Karakterisasi Tepung Beras dan Tepung Beras Ketan

1. Penepungan beras dan beras ketan 2. Analisis kimia dan fisik tepung

beras dan tepung beras ketan

Kajian Pengaruh Rasio Amilosa- Amilopektin terhadap Profil Gelatinisasi

Kajian Pengaruh Rasio Amilosa- Amilopektin terhadap Kerenyahan dan

Kekerasan 1. Perhitungan rasio amilosa-

amilopektin 2. Formulasi adonan

3. Penentuan suhu dan lama goreng 4. Pembuatan model produk

gorengan

5. Pengaruh rasio amilosa-

amilopektin terhadap kerenyahan dan kekerasan

Kajian Pengaruh Amilosa dan Amilopektin dalam Penyimpanan terhadap Kerenyahan

dan Kekerasan

Kajian Pengaruh Kadar Air berdasarkan Lama Goreng terhadap Kerenyahan dan

Kekerasan

10 Gambar 4. Diagram alir pembuatan tepung beras atau tepung beras ketan

(Suksomboon & Onanong (2006) dengan modifikasi)

b. Karakter Kimia dan Fisik Tepung Beras dan Tepung Beras Ketan

Karakterisasi terhadap tepung beras dan tepung beras ketan meliputi perhitungan proksimat, kadar pati, kadar amilosa, kadar amilopektin, densitas kamba, dan profil gelatinisasi pati.

1) Kadar Air, Metode Oven (AOAC 2006)

Cawan aluminium dikeringkan dalam oven selama 15 menit,didinginkan dalam desikator selama 10 menit, kemudian ditimbang (A). Sejumlah sampel dengan bobot tertentu (B) dimasukkan dalam cawan. Cawan beserta isinya dikeringkan dalam oven bersuhu 105°C selama 6 jam, didinginkan dalam desikator selama 15 menit, kemudian ditimbang. Cawan beserta isinya dikeringkan kembali sampai diperoleh berat konstan (C). Kadar air contoh dapat dihitung dengan persamaan berikut:

Direndam 1 malam

Ditiriskan 30 menit

Dikeringkan dalam oven 60°C, 120 menit

Ditepungkan dengan Pin disc mill

Diayak 100 mesh Beras atau Beras ketan

Dikeringkan dalam oven 60°C, 120 menit

Tepung beras atau tepung beras ketan 100 mesh

11 dimana:

bb = basis basah bk = basis kering

2) Kadar Abu, Metode Tanur (AOAC 2006)

Pengukuran kadar abu ditentukan dengan metode tanur. Cawan porselin dipanaskan terlebih dahulu dalam oven selama 15 menit, kemudian didinginkan dalam desikator dan ditimbang (A). Sebanyak 3-5 gram sampel ditimbang (B) kemudian dibakar di dalam cawan porselin sampai tidak berasap dan diabukan dalam tanur suhu 6000C selama 4-6 jam hingga terbentuk abu berwarna putih dan memiliki bobot konstan.

Kemudian abu beserta cawan didinginkan dalam desikator dan ditimbang (C).

3) Kadar Protein, Metode Mikro Kjehldal (AOAC 2006)

Sampel sebanyak ±100-250 mg dimasukkan kedalam labu Kjeldahl, ditambah dengan 1±0.1 g K2SO4, 40±10 mg HgO dan2±0.1 ml H2SO4 pekat. Sampel didestruksi selama 30 menit hingga cairan menjadi jernih. Isi labu dipindahkan ke dalam alat destilasi dan dibilas 5-6 kali dengan air destilata sebanyak 1-2 ml, kemudian ditambahkan 8-10 ml campuran larutan 60% NaOH-5% Na2S2O3. Labu tersebut disambungkan dengan alat destilasi dan kondensor yang telah dilengkapi dengan penampung yang berisi larutan H3BO3. Destilasi dilakukan sampai diperoleh volume destilat sebanyak 15 ml, kemudian destilat dititrasi dengan HCl 0.02N sampai larutan berubah warna dari hijau menjadi abu-abu. Indikator yang digunakan dalam titrasi ini adalah campuran dua bagian 0.2% metil merah dalam etanol dan satu bagian 0.2%

metilen biru dalam etanol. Sebelum digunakan, HCl terlebih dahulu distandardisasi menggunakan NaOH dengan indikator fenolftalein. NaOH sebelumnya distandarisasi menggunakan larutan kaliumhidrogenftalat (KHP) dengan indikator fenolftalein. Kadar protein contoh dapat dihitung dengan persamaan berikut:

4) Kadar Lemak, Metode Soxhlet (AOAC 2006)

Metode yang digunakan dalam analisis lemak adalah metode ekstraksi soxhlet. Labu lemak yang akan digunakan, dikeringkan dalam oven, kemudian didinginkan dalam desikator lalu ditimbang (A). Sebanyak 5 gram contoh (B) dalam bentuk potongan kecil dibungkus dengan kertas saring, kemudian kertas saring yang berisi contoh tersebut dimasukkan ke dalam alat ekstraksi dan sokhlet. Alat kondensor diletakkan diatasnya

12 dan labu lemak secukupnya. Selanjutnya dilakukan refuks selam 5 jam sampai pelarut yang turun kembali ke dalam labu lemak berwarna jernih.

Pelarut yang ada dalam labu lemak didestilasi, dan pelarut ditampung kembali.

Kemudian labu lemak yang berisi lemak hasil ekstraksi dipanaskan dalam oven pada suhu 105°C hinggga mencapai berat tetap, kemudian didinginkan dalam desikator.

Selanjutnya labu beserta lemak ditimbang (C). Berat lemak dapat diperoleh dengan persamaan berikut:

5) Kadar Karbohidrat (by difference)

Perhitungan kadar karbohidrat dilakukan dengan cara by different dengan persamaan:

dimana:

A = kadar air (% bb) B = kadar abu (% bb) C = kadar lemak (% bb) D = kadar protein (% bb)

6) Kadar Pati Metode Luff Schoorl (Sudarmadji et al 1997) Pembuatan larutan Luff Schoorl

Air sebanyak 1 ml dicampurkan dengan 2.5 gram CuSO4.5H2O lalu diaduk. Larutan ini disebut larutan A. Air sebanyak 5 ml dicampurkan dengan 5 gram asam sitrat.

Larutan ini disebut larutan B. Air mendidih sebanyak 40 ml dicampurkan dengan 38,8 gram soda murni (Na2CO3.10H2O). Larutan ini disebut larutan C. Larutan A dan B kemudian dicampurkan ke dalam larutan C (sambil digoyang-goyangkan), lalu didinginkan. Larutan tersebut kemudian ditera di dalam labu takar 100 ml.

Standardisasi larutan Na2S2O3 0,1 N

Sebanyak 12,5 gram Na2S2O3.%H2O dicampurkan dengan 0,15 gram Na2CO3 dalam labu takar 500 ml lalu ditera. Titrat dibuat dengan cara melarutkan 20 mg KIO3

dalam 10 ml akuades lalu ditambahkan larutan KI 20% sebanyak 10 ml dan HCl 2 N sebanyak 10 ml, kemudian dititrasi dengan larutan larutan Na2S2O3 yang telah dibuat sebelumnya. Titrasi dilakukan sampai titrat berwarna kuning pucat, lalu ditambahkan indikator pati sebanyak 5 tetes, kamudian titrasi dilanjutkan sampai warna biru menghilang. Penghitungan normalitas larutan Na2CO3 adalah sebagai berikut :

13 Pengukuran sampel

Sebanyak ± 0.1 g sampel dan 5 ml HCl 25% dimasukkan ke dalam gelas piala pendingin balik, kemudian direfluks selama 3 jam. Setelah selesai, netralkan pH larutan dengan larutan NaOH 45%. Tambahkan air destilata hingga volume larutan 100 ml. Larutan tersebut kemudian disaring dengan kertas saring. Sebanyak 25 ml filtrat dimasukkan ke dalam erlenmeyer, kemudian ditambah 25 ml larutan Luff Schoorl. Tutup erlenmeyer dengan alumunium foil dan panaskan hingga larutan mendidih. Lakukan pemanasan selama 10 menit sejak larutan mendidih. Setelah 10 menit, dinginkan larutan secara cepat dengan merendam larutan dalam air es.

Selanjutnya, 15 ml KI 20% dan 25 ml H2SO4 26.5% ditambahkan ke dalam larutan.

Lakukan titrasi dengan larutan Na2S2O3 0.1 N yang telah distandardisasi hingga warna larutan berubah dari merah bata menjadi kuning pucat. Tambahkan 1-2 ml larutan pati dan lanjutkan titrasi hingga warna biru menghilang. Pengukuran blanko juga dilakukan dengan mengganti 25 ml filtrat sampel dengan 25 ml air destilata.

Penetapan bobot glukosa dilakukan dengan membandingkan volume Na2S2O3 yang digunakan dalam tabel Luff Schoorl (Lampiran 1). Kadar pati contoh dapat dihitung dengan persamaan berikut:

dimana:

Vb = volume Na2S2O3 yang digunakan untuk titrasi blanko Vs = volume Na2S2O3 yang digunakan untuk titrasi sampel FP = faktor pengenceran

7) Kadar Amilosa (Apriyanto et al. 1989) Pembuatan kurva standar

Sebanyak 40 g amilosa murni dimasukkan ke dalam labu takar 100 ml, ditambahkan 1 ml etanol 95%, dan 9 ml larutan NaOH 1 N. Kemudian labu takar dipanaskan dalam penangas air pada suhu 95°C selama 10 menit. Setelah didinginkan, ditambahkan air destilata hingga tanda tera. Larutan tersebut digunakan sebagai larutan stok. Pipet larutan stok sebanyak 1, 2, 3, 4, dan 5 ml ke dalam labu takar 100 ml. Larutan asam asetat 1 N ditambahkan sebanyak 0.2, 0.4, 0.6, 0.8, dan 1.0 ml ke dalam masing-masing labu takar. Kemudian ditambahkan 2 ml larutan iod (0.2 g I2

dan 2 g KI dilarutkan dalam 100 ml air destilata) ke dalam setiap labu takar, lalu ditera dengan air destilata. Larutan dibiarkan selama 20 menit, lalu diukur absorbansinya dengan menggunakan spektrofotometer pada panjang gelombang 625 nm. Kurva standar yang diperoleh menunjukkan hubungan antara kadar amilosa dan absorbansi.

14 Pengukuran sampel

Sebanyak 100 mg sampel dimasukkan ke dalam tabung reaksi. Kemudian ditambahkan 1 ml etanol 95% dan 9 ml larutan NaOH 1 N ke dalam tabung reaksi.

Tabung reaksi kemudian dipanaskan dalam penangas air pada suhu 95°C selama 10 menit. Larutan gel pati dipindahkan ke dalam labu takar 100, ditambahkan air destilata hingga tanda tera, dan dihomogenkan. Larutan dipipet sebanyak 5 ml ke dalam labu takar 100 ml. Tambahkan 1 ml larutan asam asetat 1 N dan 2 ml larutan iod ke dalam labu takar tersebut, lalu ditera dengan air destilata. Larutan dibiarkan selama 20 menit, lalu diukur absorbansinya dengan spektrofotometer pada panjang gelombang 625 nm. Kadar amilosa contoh dapat dihitung dengan persamaan berikut:

dimana:

C = konsentrasi amilosa contoh dari kurva standar (mg/ml) V = volume akhir contoh (ml)

W = bobot sampel (mg) FP = faktor pengenceran 8) Kadar Amilopektin

Penentuan kadar amilopektin dihitung dari selisih antara kandungan pati dengan amilosa.

Kadar amilopektin (%) = kadar pati (%) – kadar amilosa (%) 9) Densitas Kamba (Muchtadi dan Sugiyono 1992)

Pengukuran densitas kamba dilakukan dengan menyiapkan sampel kering dan gelas ukur 50 ml. Pada tahap awal dilakukan penimbangan dan pencatatan berat gelas ukur (a gram) kemudian sampel dimasukkan dalam gelas ukur 50 ml. Gelas ukur yang telah berisi sampel diketuk-ketukkan ke meja hingga tidak ada lagi rongga ketika sampel ditepatkan menjadi 50 ml. Kemudian dilakukan pengukuran berat gelas ukur yang berisi sampel (b gram)

10) Profil Gelatinisasi Pati (Singh et al. 2010)

Analisis profil gelatinisasi pati dilakukan dengan menggunakan Rapid Visco Analyzer (RVA) seperti yang terlihat pada Gambar 5. Sebelum dilakukan pengukuran dengan RVA, kadar air sampel harus diukur terlebih dahulu. Sejumlah sampel dan air destilata ditimbang dan dimasukkan ke dalam canister. Jumlah sampel dan air destilata ditentukan oleh program pada alat RVA sesuai dengan kadar air sampel. Selanjutnya, campuran tersebut diaduk menggunakan paddle plastik hingga bercampur sempurna untuk menghindari pembentukan gumpalan sebelum dimasukan ke dalam RVA.

Sampel kemudian dimasukkan pada alat RVA dan dilakukan analisis.

Selanjutnya,dilakukan siklus pemanasan dan pendinginan dengan pengadukan konstan yang diatur selama 23 menit. Sampel dipanaskan hingga suhu 30°C dan dipertahankan selama 1 menit. Kemudian sampel dipanaskan lagi hingga suhu 95°C selama 7.5 menit.

15 Suhu 95°C dipertahankan selama 5 menit sebelum didinginkan hingga suhu 50°C selama 7.5 menit.Suhu 50°C dipertahankan selama 2 menit. Parameter yang diamati adalah suhu awal gelatinisasi, viskositas maksimum (peak viscosity), viskositas pada suhu 95°C, viskositas pada suhu 50°C, viskositas breakdown, dan viskositas setback.

Gambar 5. Rapid Visco Analyzer

2. Kajian Pengaruh Rasio Amilosa-Amilopektin terhadap Profil Gelatinisasi

Penentuan rasio amilosa-amilopektin dilakukan dengan mencampurkan tepung beras dan tepung beras ketan yang diperoleh pada tahap sebelumnya. Kemudian setiap sampel dengan rasio amilosa-amilopektin tersebut diujikan sifat amilografinya dengan menggunakan RVA. Uji ini dilakukan untuk melihat pengaruh perbedaan rasio amilosa-amilopektin terhadap sifat amilografi setiap sampel.

3. Kajian Pengaruh Rasio Amilosa-Amilopektin terhadap Kerenyahan dan Kekerasan

a. Perhitungan Rasio Amilosa-Amilopektin berdasarkan Campuran Tepung Beras dan Ketan

Penentuan rasio amilosa-amilopektin dilakukan dengan mencampurkan tepung beras dan tepung beras ketan sehingga diperoleh beberapa sampel yang mewakili berbagai rasio amilosa-amilopektin. Jumlah tepung beras dan ketan yang digunakan dapat dilihat pada Tabel 3. Dari sampel tersebut dilakukan uji kerenyahan dan kekerasan sehingga dapat diketahui pengaruh rasio amilosa-amilopektin terhadap kerenyahan dan kekerasan.

Tabel 3. Jumlah tepung beras dan ketan yang digunakan dalam penentuan rasio amilosa- amilopektin

Jumlah Tepung Beras (gram)

Jumlah Tepung Beras Ketan (gram)

100 0

67 33

30 70

0 100

16 b. Formulasi Adonan

Tahap ini bertujuan untuk menentukan jumlah air yang ditambahkan pada tepung gorengan sehingga diperoleh adonan dengan konsistensi terbaik. Pembuatan adonan dilakukan dengan mencampurkan campuran tepung beras-ketan dengan air. Pembuatan adonan ini dilakukan dengan metode trial and error hingga diperoleh konsistensi dan campuran adonan terbaik. Konsistensi dan campuran adonan terbaik ditandai dengan tidak menempelnya adonan pada telapak tangan, tidak ada bagian kering tepung yang masih terlihat pada adonan, dan adonan terikat kuat sehingga mudah dibentuk dan tidak mudah hancur. Campuran tepung beras-ketan dibuat dalam berbagai perbandingan dengan air. Perbandingan tepung dan air yang diujikan sebanyak 4 formula (Tabel 4).

Tabel 4. Formulasi pembuatan adonan sampel

Formula yang Diujikan Perbandingan Tepung dan Air

A 1:0.5

B 1:0.6

C 1:0.7

D 1:0.8

c. Penentuan Suhu dan Lama Penggorengan Adonan

Pada tahap ini dilakukan penentuan suhu dan lama penggorengan adonan agar diperoleh model produk gorengan terbaik. Suhu yang digunakan pada proses penggorengan umumnya berkisar antara 162-196°C (Orthoefer & Cooper 2004). Adonan kemudian digoreng dengan menggunakan Deep Fat Fryer (Gambar 6). Suhu penggorengan dijaga tetap saat memasukkan sampel ke dalam penggorengan. Suhu tersebut merupakan suhu penggorengan terendam (Orthoefer & Cooper 2004). Penentuan suhu dan lama penggorengan dilakukan dengan metode trial and error.

Gambar 6. Deep Fat Fryer d. Pembuatan Model Produk Gorengan

Pembuatan model produk gorengan dilakukan pada setiap rasio amilosa- amilopektin. Tahapan pembuatan model produk gorengan terdiri dari pembuatan adonan,

17 pencetakan adonan, dan penggorengan adonan. Pembuatan adonan dilakukan dengan mencampurkan tepung dan air. Banyaknya penambahan air berdasarkan hasil uji formulasi adonan. Adonan diaduk dengan menggunakan tangan sehingga diperoleh konsistensi dan campuran adonan yang rata. Konsistensi dan campuran adonan yang rata ditandai dengan tidak menempelnya adonan pada telapak tangan, tidak ada bagian kering tepung yang masih terlihat pada adonan, dan adonan terikat kuat sehingga mudah dibentuk dan tidak mudah hancur. Tahap selanjutnya yaitu pencetakan adonan. Adonan dibagi dalam ukuran yang lebih kecil dengan berat seragam yaitu 5 g. Kemudian adonan dicetak dengan menggunakan cetakan berbentuk tabung dengan dimensi 3.5 cm x 3.5 cm x 0.5 cm. Kemudian adonan digoreng dalam deep fat fryer pada suhu 160⁰C selama 14 menit.

e. Pengaruh Rasio Amilosa-Amilopektin terhadap Kerenyahan dan Kekerasan

Tahapan analisis pengaruh rasio amilosa-amilopektin terhadap kerenyahan dan kekerasan menggunakan panelis terlatih. Tahapan analisis tersebut terdiri dari seleksi panelis, pelatihan panelis, dan pengujian.

1) Seleksi Panelis

Pemilihan panelis dilakukan dengan menyeleksi 24 orang sehingga didapatkan 8-12 orang yang selanjutnya akan dilatih hingga menjadi panelis terlatih (Adawiyah & Waysima 2009). Tahapan seleksi panelis terlatih meliputi uji identifikasi rasa dan aroma dasar, uji ketepatan dengan menggunakan uji segitiga, dan uji ranking (Meilgaard et al. 1999). Formulir pendaftaran panelis terlatih dapat dilihat pada Lampiran 2.

Uji pertama pada tahapan seleksi panelis terlatih adalah uji identifikasi rasa dan aroma dasar. Scoresheet identifikasi rasa dan aroma dasar dapat dilihat pada Lampiran 3. Uji ketepatan yang dilakukan menggunakan uji segitiga dimana sampel merupakan keripik produk komersial yang dibagi dalam tiga kelompok. Penyajian setiap kelompok terdiri dari tiga sampel dimana terdapat dua produk yang sama dan satu produk yang berbeda. Calon panelis diinstruksikan untuk menulis kode sampel yang berbeda. Scoresheet uji segitiga dapat dilihat pada Lampiran 4. Uji rangking dilakukan dengan mengurutkan intensitas kerenyahan dan kekerasan dari tiga produk komersial yang berbeda. Scoresheet uji ranking dapat dilihat pada Lampiran 5.

Panelis yang terpilih sebagai kandidat panelis terlatih adalah panelis yang menjawab benar 75% dari uji identifikasi rasa dan aroma dasar, 60% dari sepuluh seri uji segitiga yang dilakukan, dan dapat mengurutkan dengan benar kerenyahan dan kekerasan sampel pada uji ranking (Meilgaard et al. 1999). Daftar kandidat panelis terlatih yang terpilih dapat dilihat pada Lampiran 6.

2) Pelatihan Panelis dan Penentuan Standar

Panelis yang telah lolos seleksi diberi pelatihan untuk melatih kepekaan sensori terhadap atribut tekstur yang terdiri dari kerenyahan dan kekerasan. Setelah diperoleh kandidat panelis terlatih, diadakan Focus Group Discussion (FGD) dengan seorang panel leader yang memimpin diskusi tersebut. Selanjutnya, dilakukan penyamaan persepsi antarpanelis dengan pengenalan terminologi istilah kerenyahan dan kekerasan. Kerenyahan menggambarkan seberapa kuat suatu bahan menahan gaya tekan yang menyebabkannya hancur. Kekerasan menggambarkan daya tahan bahan untuk pecah akibat gaya tekan yang diberikan (Larsen et al 2005). Semakin

18 mudah bahan tersebut hancur maka semakin renyah, sedangkan semakin kuat bahan menahan untuk tidak hancur maka semakin tidak renyah. Semakin kuat daya tahan bahan untuk tidak pecah maka semakin keras sedangkan semakin mudah bahan untuk pecah maka semakin tidak keras.

Panelis dilatih untuk dapat menilai intensitas suatu sampel pada skala garis sepanjang 15 cm. Pada tanda awal dan akhir diberi label berupa ekspresi kata-kata yang menunjukkan intensitas dari atribut yang diuji. Panelis memberi tanda berupa garis vertikal atau menyilang pada kisaran respon yang dideteksi. Dalam analisis deskriptif, penggunaan skala garis telah terbukti sangat efektif (Stone & Sidel 2004).

Scoresheet untuk latihan menskala terdapat pada Lampiran 7. Setelah panelis mengetahui terminologi dan cara mendeteksi atribut kerenyahan dan kekeresan, panelis diminta untuk mendeskripsikan atribut kerenyahan dan kekerasan menggunakan skala garis. Penetapan terminologi atribut sensori dilakukan untuk menyamakan konsep atribut sensori sehingga dapat dikomunikasikan antar panelis satu dengan yang lainnya (Stone & Sidel 2004). Sampel yang digunakan antara lain keripik kentang A, keripik kentang B, dan keripik jagung. Panelis dilatih untuk menilai intensitas kerenyahan dan kekerasan dengan melakukan uji rating pada skala garis untuk setiap sampel. Scoresheet untuk melatih kemampuan menilai panelis pada skala garis dapat dilihat pada Lampiran 8. Pelatihan bertujuan untuk melatih kepekaan sensori para panelis terhadap atribut sensori yang akan sangat membantu pada pengujian selanjutnya. Uji rating tersebut dilakukan berulang kali hingga panelis dapat membuat urutan yang tepat untuk setiap sampel. Uji rating pada skala garis tersebut akan menghasilkan nilai-nilai intensitas aroma menurut subjektivitas panelis yang terukur melalui garis yang ditandai.

Penentuan standar menggunakan sampel dengan menggunakan perbandingan tepung beras dan tepung beras ketan 1:1. Nilai intensitas standar yang digunakan berdasarkan hasil penilaian panelis terlatih. Scoresheet penilaian intensitas standar dapat dilihat pada Lampiran 9.

3) Pengujian

Penentuan rasio amilosa-amilopektin dilakukan dengan mencampurkan tepung beras dan tepung beras ketan yang diperoleh pada tahap sebelumnya. Dari sampel tersebut dilakukan uji kerenyahan dan kekerasan sehingga dapat diketahui pengaruh rasio amilosa-amilopektin terhadap kerenyahan dan kekerasan. Pengujian sampel produk gorengan menggunakan metode sensori profil tekstur. Pada saat pengujian, sampel produk gorengan ditempatkan dalam wadah plastik tertutup agar atribut kerenyahan dan kekerasan tidak berubah. Penilaian dilakukan pada skala garis sepanjang 15 cm (diasumsikan skala 0-100) sesuai dengan intensitas atribut kerenyahan dan kekerasan yang terdapat di dalamnya dengan bantuan standar.

Adanya standar pada setiap atribut membantu panelis untuk mengingat dan menyamakan persepsi dengan panelis lainnya. Pengujian dilakukan sebanyak 3 kali ulangan untuk melihat konsistensi panelis dan menghindari bias. Scoresheet uji profil tekstur dapat dilihat pada Lampiran 10. Berikut kajian analisis yang dilakukan pada penelitian ini.

19

4. Kajian Pengaruh Amilosa dan Amilopektin dalam Penyimpanan terhadap Kerenyahan dan Kekerasan

Kajian ini bertujuan untuk melihat hubungan antara amilosa dan amilopektin dalam penyimpanan gorengan terhadap kerenyahan dan kekerasan sehingga dapat diketahui seberapa besar laju penurunan kerenyahan serta efek yang terjadi terhadap kekerasan produk gorengan. Pada dasarnya kajian ini berhubungan erat dengan peningkatan kadar air produk dan efek kandungan amilosa dan amilopektin. Produk tersebut disimpan di ruang terbuka.

Skala waktu penyimpanan ditentukan selama 6 jam berdasarkan trial and error. Pengukuran kerenyahan dan kekerasan menggunakan panelis terlatih yang telah diperoleh pada tahap sebelumnya.

5. Kajian Pengaruh Kadar Air berdasarkan Lama Goreng terhadap Kerenyahan dan Kekerasan

Kajian pengaruh kadar air terhadap kerenyahan dan kekerasan dilakukan dengan mengukur kadar air berdasarkan lamanya penggorengan. Sampel yang digunakan adalah perbandingan tepung beras dan tepung beras ketan 1:1. Kemudian setiap sampel diukur tingkat kerenyahan dan kekerasannya menggunakan panelis terlatih yang telah diperoleh pada tahap sebelumnya. Kajian ini membuktikan pengaruh kadar air terhadap kerenyahan dan kekerasan gorengan.

6. Analisis Data

Analisis data sensori pengaruh rasio amilosa-amilopektin, kadar air, dan lama penyimpanan terhadap kerenyahan dan kekerasan produk gorengan masing-masing diolah dengan SPSS 16.0 for Windows pada program ANOVA (Analysis of variants). Kemudian dilanjutkan dengan uji lanjut Duncan untuk melihat perbedaan nyata dari setiap perlakuan yang diberikan terhadap atribut kerenyahan dan kekerasan. Tingkat kepercayaan yang digunakan sebesar 95% (α = 0.05). Jika nilai Sig. pada tabel output SPSS lebih kecil dari 0.05, terdapat perbedaan nyata antar perlakuan yang diberikan terhadap atribut kerenyahan dan kekerasan. Sebaliknya, nilai Sig. yang lebih besar dari 0.05 menunjukkan perlakuan yang diberikan menghasilkan atribut kerenyahan dan kekerasan produk gorengan yang tidak berbeda nyata. Jika perlakuan yang diberikan menghasilkan atribut kerenyahan dan kekerasan produk gorengan yang berbeda nyata, maka dilakukan uji lanjut Duncan untuk melihat perbedaan antara atribut kerenyahan dan kekerasan untuk masing-masing perlakuan.