41). Malang: Jurusan Teknik Industri Universitas Brawijaya

Optimasi Jarak dan Waktu Material Handling dengan Perbaikan Layout Berdasarkan Class

Based Storage dan Simulasi

Ishardita Pambudi Tama(1), Debrina Puspita Andriani(2), Nikita Ashardika Putri(3)

(1), (2), (3)

Teknik Industri, Universitas Brawijaya Jl. MT. Haryono No. 167, Malang (65145) – Indonesia

ABSTRAK

Saat ini penempatan produk jadi pada gudang perusahaan dilakukan secara acak tanpa adanya pembakuan penyimpanan yang belum memperhatikan frekuensi perpindahan sehingga untuk produk yang bersifat fast moving harus menempuh perjalanan jauh untuk aktivitas storage/retrieval (S/R). Usaha untuk menyelesaikan permasalahan tersebut yaitu melalui perbaikan tata letak. Kebijakan yang digunakan dalam penelitian adalah Class Based Storage (CBS) dan pendekatan simulasi. Tahapan penelitian dilakukan dengan menghitung luas utilitas gudang awal, frekuensi perpindahan, jumlah tempat penyimpanan, dan jarak perpindahan. Perancangan layout diawali dengan mengelompokkan produk jadi ke dalam tiga kelas A, B dan C dengan kebijakan CBS berdasarkan pada frekuensi perpindahan dan prinsip pareto, serta memperhatikan level aktivitas S/R dalam gudang. Alternatif layout disusun berdasarkan konsep within aisle dan across aisle. Sedangkan untuk pendekatan simulasi dilakukan perhitungan waktu trasportasi, meliputi kategori wait time, transfer time, total time dan utilitas transporter. Hasil penelitian menunjukkan alternatif layout terpilih untuk gudang adalah alternatif layout CBS dengan konsep across aisle yang menurunkan jarak material handling sebesar 40,67% dari 57.234,93 meter menjadi 33.957,41 meter dan waktu material handling 13,1% dari 1.877,11 jam menjadi 1.632,56 jam.

Kata kunci — class based storage, material handling, tata letak, simulasi, S/R.

I. PENDAHULUAN

Persaingan pada dunia industri beberapa tahun terakhir yang semakin pesat memicu perusahaan untuk merumuskan strategi baru dalam mencapai hasil yang optimal, salah satunya adalah dengan mengoptimalkan fungsi tata letak dalam gudang (Mulcahy, 1992). Gudang dinyatakan sebagai bagian terpenting dalam kelancaran produksi karena fungsinya receive, storage, order picking dan shipment (Tompkins, 2003). Selain itu, pengaturan sistem operasional dan fasilitas pada gudang adalah suatu masalah yang sering dijumpai dalam dunia industri (Wignjosoebroto, 2009). Pengaturan tata letak fasilitas tidak hanya dilakukan ketika perusahaan membuat sistem baru, tetapi ketika ada perluasan fasilitas, penggabungan fasilitas, atau modifikasi sistem yang ada (Purnomo, 2004). Salah satu metode yang efektif untuk meningkakan produktivitas adalah dengan pengaturan tata letak yang mempertimbangkan berbagai hal, salah satunya meminimalkan aktivitas material handling (Apple, 1977).

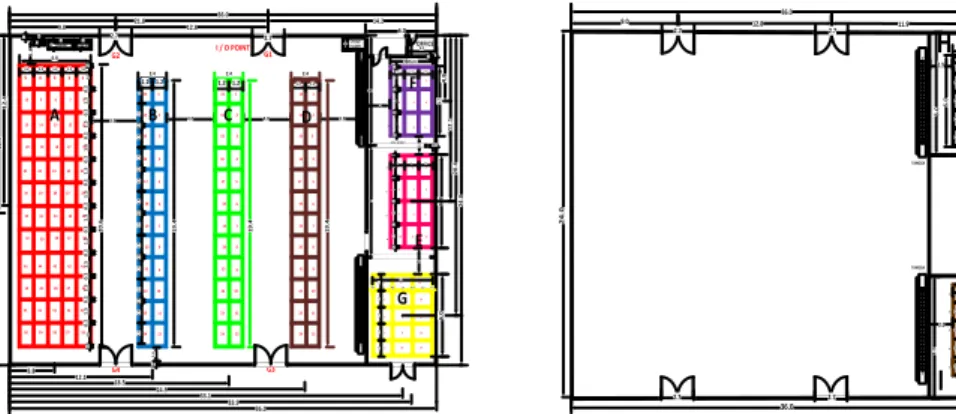

Perusahaan pada penelitian ini merupakan perusahaan multinasional industri pengolahan susu sapi yang memiliki 3 lokasi gudang, salah satunya adalah Gudang I yang merupakan gudang utama perusahaan. Gudang I terdiri dari 2 tempat penyimpanan, yaitu Gudang A merupakan tempat penyimpanan dari 14 jenis produk jadi susu ultra high temperature (UHT) dan Gudang B yang merupakan tempat penyimpanan raw material kering. Terdapat beberapa masalah pada Gudang A yang berukuran 36×24×6 m3 dan terdiri dari 9 area penyimpanan.

Pertama diketahui bahwa jumlah produk jadi keluar masuk (I/O) gudang belum sebanding dengan kapasitas Gudang A, yaitu sebesar 630 pallet, sehingga menyebabkan penyimpanan produk jadi mengalami kelebihan muatan atau out of block sebesar 20,36%. Selama satu periode didapatkan data rata-rata produk jadi I/O adalah sebesar 1.323 dan 879 pallet untuk masing- masing produk masuk dan keluar. Layout Gudang A saat ini ditunjukan pada Gambar 1.

24.0

36.0 36.0

6.0

1.8 20.6

3.9

1.5

6.0

4.0 4.0

UpUp

0.3

19.4

2.4

5.1

360cm.

1.51.51.51.51.51.51.51.51.51.51.50.21.50.20.20.20.20.20.20.20.20.20.20.2 1.51.51.51.51.51.51.51.51.51.51.5 0.31.0

0.20.20.20.20.2 19.4

2.4 2.4

1 0.2

20.20.2

2

6.8

1.51.500.20.2

1.5 1.5 1.5

Charge Forklift

STAIRSSTAIRS

5.1 2.0

0.5

0.2

0.8

0.5

1.2

1 2

G4 G3 3.8

12.1 18.5

I / O POINT

9.0 21.8 14.2

12.8

3

1

2

3

1

2

3

4

B C D

E F

G

4.8

1.21.21.21.21.2 3 4 5

6 7 8 9 10

11 12 13 14 15

16 17 18 19 20

21 22 23 24 25

26 27 28 29 30

31 32 33 34 35

36 37 38 39 40

41 42 43 44 45

46 47 48 49 50

51 52 53 54 55

56 57 58 59 60

1.2 1.2 1 13

2 14

4 16

3 15

5 17

18

19

20

219 6

7

8

10 22

11 23

24 12

1 13

2 14

4 16

3 15

5 17

18

19

20

219 6

7

8

10 22

11 23

2412

1 13

2 14

4 16

3 15

5 17

18

19

20

9 21

6

7

8

10 22

11 23

2412

3 2 1

6 5 4

9 8 7

12 11 10

3 2 1

6 5 4

9 8 7

1.21.21.21.21.2

11 6 1

12 7 2

13 8 3

14 9 4

15 10 5

12.912.4 A 0.2 24.0

6.0

G2 G1

19.4

2.7

1.32

8

2.7

LEMARI MEJA OFFICE

24.0

36.0 36.0

8.08.0

UpUp 6.0

0.5

9.0 12.8

H

I

4.5

13 1415

10 1112

7

3 2 1

6 5 4

9

1 2 3

4 56

78

15 14 13

12 11 10

9

1

2

3

4

5

6.0

TANGGA

TANGGA

(a) (b)

Gambar 1 Tata Letak Gudang Eksisting (a) Lantai 1, (b) Lantai 2

Kedua adalah permasalahan yang berkaitan dengan jarak material handling. Pada Gudang A saat ini produk jadi yang masuk ke dalam gudang masih ditata secara acak dan belum memperhatikan frekuensi perpindahan barang. Produk jadi yang bersifat fast moving juga tidak diletakkan dekat pintu I/O, sehingga akses material handling yang ditempuh oleh operator forklift dalam operasional gudang semakin panjang dan lama.

Berdasarkan permasalahan-permasalahan yang ada, metode yang dapat digunakan dalam mengatur tata letak penyimpanan produk jadi adalah dengan kebijakan Class Based Storage (CBS) dan pendekatan simulasi. Dalam perancangan penyimpanan produk menggunakan CBS diberikan dua alternatif konsep, yaitu within aisle dan across aisle. Sedangkan simulasi digunakan untuk menghitung waktu nyata yang dibutuhkan untuk proses operasional gudang. Hasil analisa pengolahan data berupa alternatif layout yang dilengkapi dengan jarak dan waktu yang dihasilkan operator dalam aktivitas material handling untuk pergudangan.

II. METODOLOGI PENELITIAN

Tahapan penelitian dilakukan dengan menghitung utilitas gudang pada layout awal, frekuensi perpindahan, jumlah tempat penyimpanan dan jarak perpindahan. Setelah diketahui kondisi pada layout awal kemudian dilakukan perbaikan tata letak. Alternatif perbaikan menggunakan kebijakan CBS dengan melakukan pembentukan kelas berdasarkan prinsip pareto yang memperhatikan level aktivitas storage/retrieval (S/R) dalam gudang yaitu 80% aktivitas diberikan pada 20% jenis barang, 15% aktivitas diberikan pada 30% dari jenis barang dan 5% aktivitas diberikan pada 50% jenis barang (Heragu, 2008). Setelah kebijakan ini dilakukan selanjutnya dibuat dua alternatif konsep layout sebagai perbandingan, within aisle dan across aisle.

Dari alternatif konsep layout yang dihasilkan, diperlukan sebuah metode yang dapat mensimulasikan rancangan tata letak yang baru. Simulasi dilakukan untuk menganalisis aspek lain sebagai pertimbangan pemilihan layout, yaitu output produk dan kategori waktu transportasi, meliputi waktu tunggu (wait time), waktu perpindahan (transfer time), waktu total dan utilitas transporter. Tahapan simulasi meliputi penentuan distribusi waktu proses, pembuatan activity cycle diagram (ACD), merancang model simulasi alternatif dengan software ARENA, verifikasi model, validasi model, penentuan jumlah replikasi, dan perbandingan output simulasi. Ukuran performansi dalam penelitian ini adalah luas area penyimpanan, utilitas gudang, utilitas area penyimpanan, kapasitas area penyimpanan dan jarak perjalanan produk jadi, serta waktu yang dibutuhkan untuk proses operasional di Gudang A.

III. HASIL DAN PEMBAHASAN

Pada tahap ini dilakukan perhitungan pada layout awal, kemudian dilakukan perbaikan dengan alternatif layout yang berasal dari kebijakan penyimpanan pada gudang dan pendekatan simulasi. Layout terpilih adalah layout perbaikan yang mampu menurunkan jarak dan waktu material handling dari layout awal.

A. Perhitungan Layout Awal

Berikut merupakan langkah-langkah perhitungan pada layout awal:

1) Perhitungan Utilitas: Perhitungan utilitas ruang berdasarkan utilitas blok yang tersedia dan total luas ruang. Pada gudang ini diketahui luas ruang dan luas total blok yang tersedia adalah 960 m2 dan 378,72 m2, sehingga utilitas ruang pada gudang ini adalah 39,45%.

2) Perhitungan Frekuensi Perpindahan: Frekuensi perpindahan dihitung dari seberapa banyak produk jadi I/O (dalam pallet) gudang dengan menggunakan peralatan material handling.

3) Perhitungan Jumlah Tempat Penyimpanan: Perhitungan jumlah tempat penyimpanan yang dibutuhkan diperoleh dari data maksimal jumlah produk jadi yang masuk setiap bulannya. Pada Tabel 1 menunjukan kebutuhan luasan penyimpanan yang didapat dari kebutuhan tempat penyimpanan dibagi dengan jumlah tumpukan maksimum produk jadi, yaitu 731 pallet.

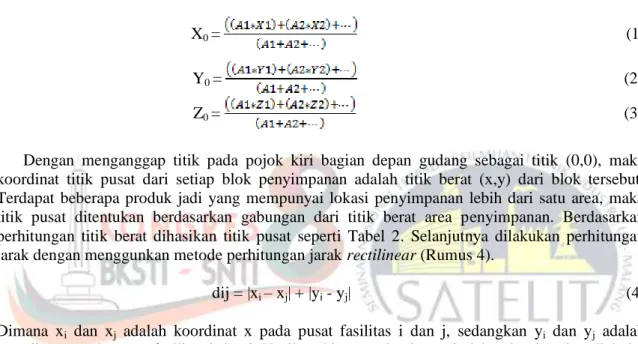

4) Perhitungan Perpindahan Jarak Produk Jadi: Perhitungan jarak dilakukan dengan mengukur jarak titik I/O dengan titik pusat blok penyimpanan. Pada pengukuran jarak perpindahan diasumsikan jarak penyimpanan maupun pengambilan bolak-balik menggunakan jalur yang tetap sehingga jaraknya sama. Untuk menentukan titik pusat dari suatu benda, dilakukan dengan mencari titik berat dari benda tersebut. Titik berat gabungan beberapa benda homogen berbentuk luasan ditentukan dengan Rumus 1-3.

X0 = (1)

Y0 = (2)

Z0 = (3)

Dengan menganggap titik pada pojok kiri bagian depan gudang sebagai titik (0,0), maka koordinat titik pusat dari setiap blok penyimpanan adalah titik berat (x,y) dari blok tersebut.

Terdapat beberapa produk jadi yang mempunyai lokasi penyimpanan lebih dari satu area, maka titik pusat ditentukan berdasarkan gabungan dari titik berat area penyimpanan. Berdasarkan perhitungan titik berat dihasikan titik pusat seperti Tabel 2. Selanjutnya dilakukan perhitungan jarak dengan menggunkan metode perhitungan jarak rectilinear (Rumus 4).

dij = |xi – xj| + |yi - yj| (4) Dimana xi dan xj adalah koordinat x pada pusat fasilitas i dan j, sedangkan yi dan yj adalah koordinat y pada pusat fasilitas i dan j. Hasil perhitungan jarak perpindahan berdasarkan Tabel 2 untuk setiap produk diketahui bahwa total jarak perpindahan keseluruhan produk per bulannya adalah sebesar 57.234,93 m.

Tabel 1 Frekuensi Perpindahan dan Kebutuhan Tempat Penyimpanan Setiap Produk pada Gudang A

Jenis Produk Produk In Produk Out Total Frekuensi

Maksimal In Produk (box)

(A)

Kebutuhan tempat penyimpanan

(Pallet) (B = A / 90 )

Tumpukan (C) (*)

Kebutuhan luasan penyimpanan (pallet) (D = B /

C)

CM E 19 7 26 4.350 48 4 12

CM L 42 26 68 13.975 155 4 39

SK E 43 20 63 13.195 147 4 37

SK L 36 19 56 12.590 140 4 35

LF E 36 16 52 11.695 130 4 32

LF L 103 41 143 17.874 199 4 50

MAG FC E 194 171 365 35.950 377 4 94

MAG LF E 165 146 311 28.987 322 4 81

FC E 261 233 494 35.970 400 4 100

FC L 187 147 333 30.965 344 4 86

NF KH 23 12 35 9.805 109 4 27

NF FC 26 14 40 10.905 121 4 30

WC E 133 54 187 23.865 265 4 66

WC L 55 26 81 14.955 166 4 42

TOTAL 1.324 876 2.200 2.923 4 731

Tabel 2 Koordinat Akhir Titik Pusat Area Penyimpanan dan Jarak Perpindahan Produk Layout Awal

Item Blok Penyimpanan Koordinat Titik Pusat Gabungan (x,y,z) (m)

Frekuensi Perpindahan

Jarak Penyimpanan (m)

Total jarak perpindahan (m)

CM E I (33,73; 19,49; 4,5) 26 35,92 929,66

CM L H, I (33,73; 11,99; 4,5) 68 28,42 1.932,17

SK E C (18,5; 12,93; 3) 63 19,23 1.205,95

SK L C (18,5; 12,93; 3) 56 19,23 1.069,08

LF E B (12,05; 12,93; 3) 52 25,68 1.323,16

LF L B (12,05; 12,93; 3) 143 25,68 3.684,03

MAG FC E C – D (21,7; 12,93; 3) 365 16,03 5.858,82

MAG LF E D –E – F – G – I (30,75; 14,46; 3,3) 311 25,86 8.033,31

FC E A (3,8; 12,38; 3) 441 33,38 14.734,40

FC L A – B (6,07; 12,53; 3) 333 31,26 10.418,59

NF KH C (18,5; 12,93; 3) 35 19,23 673,14

NF FC C (18,5; 12,93; 3) 40 19,23 763,20

WC E B (12,05; 12,93; 3) 187 25,68 4.793,65

WC L B - C (15,28; 12,93; 3) 81 22,46 1.815,78

TOTAL 2.200 57.234,93

B. Perhitungan Layout Perbaikan Class Based Storage

Berikut merupakan langkah-langkah pembuatan layout perbaikan dengan Kebijakan CBS.

Layout perbaikan dibuat dengan 2 alternatif konsep, yaitu dengan within aisle dan across aisle.

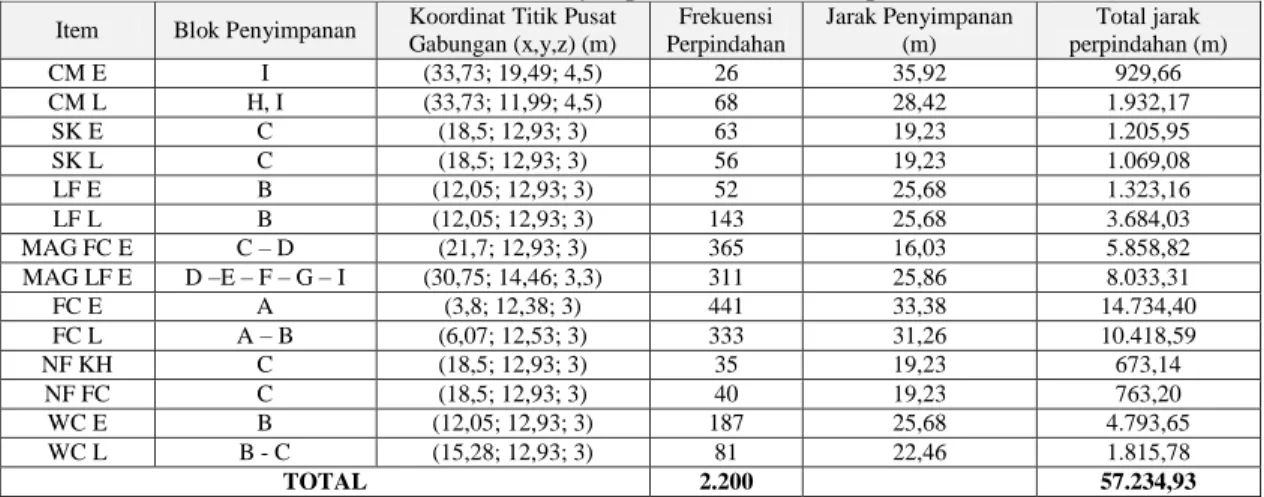

1) Pengurutan Aktivitas Perpindahan dan Pembentukan Kelas: Pengurutan aktivitas perpindahan berdasarkan total frekuensi perpindahan aktivitas S/R. Pembentukan kelas dengan membagi 14 jenis produk jadi ke dalam 3 kelas yang berbeda dengan prinsip Pareto. Pada kelas A dengan total persentase frekuensi perpindahan sebesar 80,94% dan jumlah item sebesar 25%

terdiri dari item FC E, MAG FC E, FC L, MAG LF E, WC E, dan LF L. Pada kelas B dengan total persentase frekuensi perpindahan sebesar 14,49% dan jumlah item sebesar 25% terdiri dari item WC L, CM L, SK E, SK L, dan LF E. Sisa item berikutnya masuk pada kelas C.

2) Penentuan Luas Penyimpanan: Tempat penyimpanan yang digunakan berupa rak bertingkat dengan penggunaan pallet ukuran 120x120x16 cm3. Rak yang digunakan untuk satu pallet memiliki panjang 170 cm dan lebar 120 cm, serta tinggi 201,5 cm. Allowance untuk lebar aisle agar forklift dapat bermanuver adalah 4 m. Hal ini dijelaskan lebih lanjut pada Tabel 3.

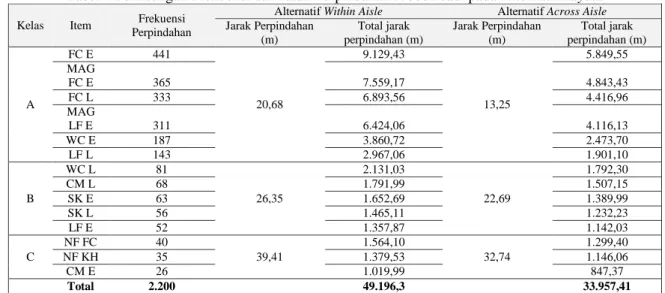

3) Perancangan Layout Perbaikan: Layout perbaikan dengan within aisle, sebagai contoh untuk produk pada kelas A menempati blok penyimpanan dekat I/O point. Produk kelas A membutuhkan luasan tempat penyimpanan 477 pallet dan menempati blok A, B, C, D. Blok penyimpanan memiliki kapasitas 480 pallet, sehingga cukup untuk menampung keseluruhan produk. Untuk perhitungan utilitas diketahui luas gudang adalah 864 m2 dan luas blok yang tersedia 386,9 m2, maka utilitas gudang adalah sebesar 44,7%. Perhitungan yang sama dilakukan pula untuk konsep accross aisle.

Tabel 3 Perhitungan Kebutuhan dan Koordinat Titik Pusat Tempat Penyimpanan pada Alternatif Layout

Kelas Item

Kebutuhan tempat penyimpanan

(Pallet)

Total kebutuhan

luasan penyimpanan

(pallet)

Alternatif Within Aisle Alternatif Across Aisle Blok

Penyimpanan

Koordinat Titik Pusat Gabungan (x,y,z) (m)

Blok Penyimpanan

Koordinat Titik Pusat Gabungan (x,y,z) (m)

A

FC E 100

477 A, B, C, D (26,25; 13,23; 3) A, B, C, D, E (20,39; 8,48; 3) MAG

FC E 94

FC L 86

MAG

LF E 81

WC E 66

LF L 50

B

WC L 42

184 D1, E (6,54; 8,10; 3) A1, B1, C1,

D1, E1 (20,22; 17,59; 3)

CM L 39

SK E 37

SK L 35

LF E 32

C

NF FC 30

70 E2 (3,76; 18,37; 3) A2, B2, C2,

D2, E2 (30,63; 20,91; 3)

NF KH 27

CM E 12

TOTAL 731 731

Tabel 4 Perhitungan Frekuensi dan Jarak Perpindahan Produk Jadi pada Alternatif Layout

Kelas Item Frekuensi Perpindahan

Alternatif Within Aisle Alternatif Across Aisle Jarak Perpindahan

(m)

Total jarak perpindahan (m)

Jarak Perpindahan (m)

Total jarak perpindahan (m)

A

FC E 441

20,68

9.129,43

13,25

5.849,55 MAG

FC E 365 7.559,17 4.843,43

FC L 333 6.893,56 4.416,96

MAG

LF E 311 6.424,06 4.116,13

WC E 187 3.860,72 2.473,70

LF L 143 2.967,06 1.901,10

B

WC L 81

26,35

2.131,03

22,69

1.792,30

CM L 68 1.791,99 1.507,15

SK E 63 1.652,69 1.389,99

SK L 56 1.465,11 1.232,23

LF E 52 1.357,87 1.142,03

C

NF FC 40

39,41

1.564,10

32,74

1.299,40

NF KH 35 1.379,53 1.146,06

CM E 26 1.019,99 847,37

Total 2.200 49.196,3 33.957,41

4) Perhitungan Jarak Perpindahan: Dari koordinat blok penyimpanan, dihitung titik berat gabungan dari tempat penyimpanan setiap produk (Tabel 4). Selanjutnya perhitungan jarak dilakukan dengan metode rectilinear. Berdasarkan hasil pembuatan alternatif layout dan penempatan produk jadi disajikan pada Gambar 2.

Setelah dilakukan pengolahan data, kemudian dilakukan analisis terhadap hasil yang didapatkan yaitu tata letak barang dengan kebijakan CBS. Dengan hasil perbandingan alternatif antara konsep within aisle dan across aisle didapatkan alternatif terbaik adalah konsep across aisle yang memberikan penurunan jarak dari total jarak perpindahan kondisi eksisting adalah 57.234,93 m menjadi 33.957,41 m untuk kapasitas, luas blok, dan utilitas ruang yang sama.

C. Simulasi

Dari dua alternatif konsep tata letak sistem penyimpanan pada gudang dan selanjutnya dilakukan simulasi menggunakan software ARENA. Dari rancangan tata letak sistem penyimpanan dapat ditentukan jarak antar blok untuk masing-masing produk yang kemudian dijadikan input untuk menentukan waktu proses dan untuk mengetahui output produk (Law, 2000). Input lain adalah distribusi waktu tiap proses, kecepatan forklift sebagai transporter untuk material handling, distribusi waktu kedatangan, dan kecepatan material handling.

Evalusi rancangan tata letak sistem penyimpanan pada gudang menggunakan ARENA melalui tahapan antara lain pembuatan activity cycle diagram (ACD), penentuan parameter distribusi waktu proses, pembuatan model simulasi menggunakan ARENA, verifikasi dan validasi, penentuan jumlah replikasi, dan membandingkan output simulasi untuk kedua alternatif.

Pembuatan ACD dilakukan untuk pembuatan model konseptual dari sistem yang akan dimodelkan. Pada penentuan distribusi waktu tiap proses yang dilakukan pendugaan parameter dengan input analyzer ARENA.

1 13

2 14

4 16

3 15

5 17

18

19

20

9 21

6

7

8

22 10

11 23

24 12

1.21.2 1 13

2 14

4 16

3 15

5 17

18

19

20

9 21

6

7

8

22 10

11 23

24 12

24.0

36.0 36.0

6.0

20.6 1.5

6.0

2.4

150cm.150cm.20cm.20cm.20cm.

1.0 150cm.150cm.20cm.

1.0 Charge Forklift

2.0

0.5

0.2

0.8

0.5

1.2

P1 P2

3.8 11.8

18.1

I / O POINT

21.8 14.2

6

D1

C B 12.7

1.2 1.2 1.2 1.2 1.2

1 2 3 4 5

6 7 8 9 10

11 12 13 14 15

16 17 18 19 20

21 22 23 24 25

26 27 28 29 30

31 32 33 34 35

36 37 38 39 40

41 42 43 44 45

46 47 48 49 50

51 52 53 54 55

56 57 58 59 60

1 13

2 14

4 16

3 15

5 17

18

19

20

9 21

6

7

8

10 22

11 23

24 12

19.4

6.0 5 4 3 2 1

10 9 8 7 6

15 14 13 12 11

20 19 18 17 16

25 24 23 22 21

30 29 28 27 26

35 34 33 32 31

40 39 38 37 36

44 45 43 42 41

50 49 48 47 46

55 54 53 52 51

60 59 58 57 56

0.7

17.8

E1

D A

Office Meja

Lemari

E

3.0 3.0

1 13

2 14

4 16

3 15

5 17

18

19

20

9 21

6

7

8

10 22

11 23

24 12

1 13

2 14

4 16

3 15

5 17

18

19

20

9 21

6

7

8

10 22

11 23

24 12

24.0

36.0 36.0

6.0

2.1 20.6 150cm.

6.0

2.4

0.21.51.50.21.50.2

1.0 0.21.50.2 100cm.Charge

Forklift 2.0m.

0.5

0.2

0.8

0.5

1.2

P1 P2

3.8 11.8

18.1

8.1

I / O POINT

3.8 21.8 14.2

6

E D C B

14.58.9

1.2 1.2 1.2 1.2 120

1 2 3 4 5

6 7 8 9 10

11 12 13 14 15

16 17 18 19 20

21 22 23 24 25

26 27 28 29 30

31 32 33 34 35

36 37 38 39 40

41 42 43 44 45

46 47 48 49 50

51 52 53 54 55

56 57 58 59 60

1 13

2 14

4 16

3 15

5 17

18

19

20

9 21

6

7

8

10 22

11 23

24 12

19.4

6.0

1 2 3 4 5

6 7 8 9 10

11 12 13 14 15

16 17 18 19 20

21 22 23 24 25

26 27 28 29 30

31 32 33 34 35

36 37 38 39 40

41 42 43 44 45

46 47 48 49 50

51 52 53 54 55

56 57 58 59 60

32.3

21.8

E1 E2

D1

D2 C1 C2

B1 B2

A

A1 A2

OFFICE

LEMARI MEJA

3.0 3.0

(a) (b)

Gambar 2 Tata Letak Gudang Alternatif (a) Within Aisle, (b) Across Aisle

Tabel 5 Hasil Output Kategori Waktu Transportasi Eksisting dan Alternatif (jam)

Replikasi Wait Time Transfer time

Eksisting Within Aisle Across Aisle Eksisting Within Aisle Across Aisle

1 366,44 58,23 31,52 8,059 6,275 5,655

2 355,1 57,38 30,93 8,375 6,274 5,643

3 364,1 58,26 31,6 8,374 6,265 5,643

4 354,3 57,24 31,66 8,334 6,254 5,654

5 359,09 57,45 32,03 8,385 6,264 5,614

6 354,2 56,23 30,97 8,364 6,314 6,316

7 362,9 58,16 30,83 8,375 6,345 5,635

8 347,8 56,56 30,67 8,365 6,286 5,614

Rata-rata 357,99 57,43 31,27 8,328 6,286 5,711

Replikasi Total time Utilitas Transporter

Eksisting Within Aisle Across Aisle Eksisting Within Aisle Across Aisle

1 1.869,61 1.655,55 1.639,53 0,8094 0,2435 0,1657

2 1.875,3 1.672,3 1.628,08 0,7963 0,2433 0,1634

3 1.877,78 1.629,63 1.619,87 0,8062 0,2420 0,1653

4 1.906,64 1.654,06 1.625,82 0,7889 0,2441 0,1651

5 1.879,55 1.665,87 1.639,72 0,7953 0,2423 0,1647

6 1.876,75 1.671,35 1.647,04 0,8007 0,2431 0,1655

7 1.867,35 1.649,57 1.646,38 0,7944 0,2438 0,1638

8 1.863,97 1.636,91 1.614,02 0,7919 0,2404 0,1639

Rata-rata 1.877,11 1.654,41 1.632,56 0,7978 0,2427 0,1647

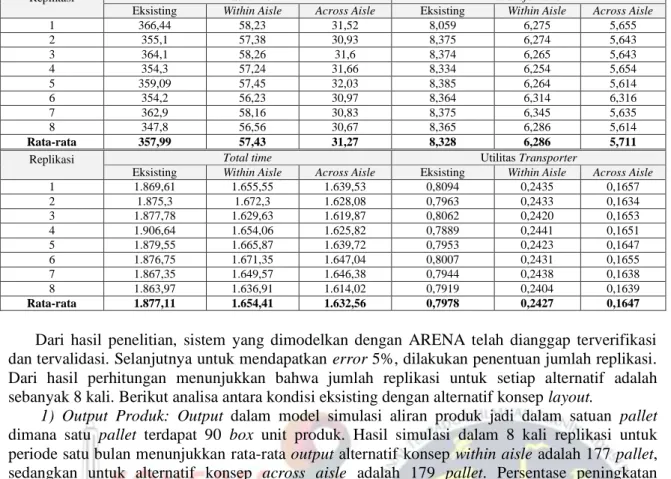

Dari hasil penelitian, sistem yang dimodelkan dengan ARENA telah dianggap terverifikasi dan tervalidasi. Selanjutnya untuk mendapatkan error 5%, dilakukan penentuan jumlah replikasi.

Dari hasil perhitungan menunjukkan bahwa jumlah replikasi untuk setiap alternatif adalah sebanyak 8 kali. Berikut analisa antara kondisi eksisting dengan alternatif konsep layout.

1) Output Produk: Output dalam model simulasi aliran produk jadi dalam satuan pallet dimana satu pallet terdapat 90 box unit produk. Hasil simulasi dalam 8 kali replikasi untuk periode satu bulan menunjukkan rata-rata output alternatif konsep within aisle adalah 177 pallet, sedangkan untuk alternatif konsep across aisle adalah 179 pallet. Persentase peningkatan pengiriman bila dibandingkan dengan rata-rata pengiriman gudang eksisting (175 pallet) adalah 1,011% dan 1,016% untuk masing-masing alternatif konsep, within aisle dan across aisle.

2) Waktu Transportasi: Waktu trasportasi terdiri dari wait time, transfer time, total time dan utilitas transporter. Tabel 5 menunjukkan waktu transportasi dalam 8 kali replikasi untuk periode satu bulan. Rata-rata waktu transportasi pada alternatif layout diketahui lebih rendah daripada rata-rata waktu transportasi sistem penyimpanan eksisiting.

IV. PENUTUP

Berdasarkan analisis dan pembahasan yang telah dilakukan, dapat disimpulkan perbaikan layout dengan kebijakan CBS dan 2 alternatif konsep yang telah dibuat, within aisle dan across aisle, maka terpilih alternatif layout dengan kebijakan CBS dan konsep across aisle yang mampu menurunkan jarak perpindahan sebesar 40,67% dari total jarak perpindahan pada kondisi eksisting sebesar 57.234,93 meter menjadi 33.957,41 meter. Demikian pula untuk hasil simulasi didapatkan alternatif CBS dengan konsep across aisle adalah yang paling optimal, karena menurunkan waktu material handling sebesar 13,1% dari 1.877,11 jam menjadi 1.632,56 jam. Oleh karena itu, tata letak sistem penyimpanan yang terpilih dari keseluruhan perbandingan hasil yang dianalisis dan sebaiknya diterapkan oleh perusahaan adalah alternatif CBS dengan konsep Across Aisle.

DAFTAR PUSTAKA

Apple, J. M., 1977, Tata Letak Pabrik dan Pemindahan Bahan, Jilid III Cetakan Tahun 1990, terjemahan N. Mardiono, Bandung: Intitut Teknologi Bandung.

Heragu, S., 2008, Facilities Design Third Edition, New York: CRC Press.

Law, A.M., & Kelton, W.D., 2000, Simulation Modelling and Analysis, 3rd Ed, New York: McGraw-Hill.

Mulcahy, D.E., 1992, Warehouse and Distribution Operation Handbook International Edition, New Jersey:

Prentice Hall.

Purnomo, H., 2004, Perencanaan dan Perancangan Fasilitas, Yogyakarta: Graha Ilmu.

Tompkins, J.A., & Smith, J.D., 2003, The Warehouse Management Handbook.

Wignjosoebroto, S., 2009, Tata Letak Pabrik dan Pemindahan Bahan, Surabaya: Guna Widya.