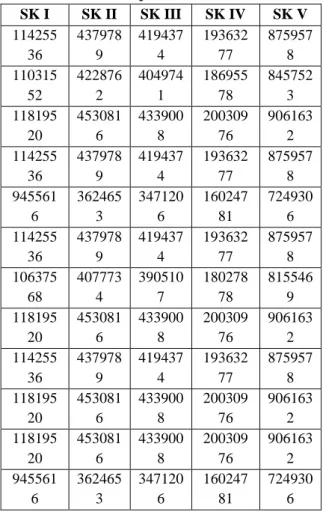

PERENCANAAN DAN PENJADWALAN PRODUKSI GREEN TEA DENGAN PENDEKATAN THEORY OF CONSTRAINT PADA PT. XYZ

Teks penuh

Gambar

Dokumen terkait

Pengukuran Kinerja Berbasis Kompetensi : Competency Based Human Resource Management.. Cara Kilat Belajar Analisis Data dengan

Tulisan ini akan menganalisis salah satu kebijakan yang berisikan kebijakan deliberatif secara substantif yang muncul dan telah berkembang di Indoensia, yaitu Kebijakan

Universitas Sumatera Utara... Universitas

Indikator variabel Motivasi Kerja yang dinilai masih. kurang

(4) Dengan menggunakan program pembangkitan noise salt & pepper di atas, cobalah prosentase noise 10%, 20%, 30% sampai dengan 90%, amati hasil citra bernoise, buatlah

Medan: Fakultas Matematika dan Ilmu Pengetahuan Alam. Universitas

Tiroglobulin merupakan prekursor untuk T3 dan T4 dapat diukur kadarnya dalam serum dngan hasil yang bisa diandalkan melalui pemeriksaan radioimunnoassay. Pemeriksaan

Pejabat Pengadaan Barang / Jasa Bidang Sumber Daya Air Dinas Pekerjaan Umum dan ESDM Kabupaten