commit to user

i

PRARANCANGAN PABRIK AMONIUM KLORIDA

DARI AMONIUM SULFAT

DAN

SODIUM KLORIDA

KAPASITAS 35.000 TON/TAHUN

Oleh:

Lucky Wahyu Nuzulia S N

I 0506029

Wibiana Wulan N

I 0506053

JURUSAN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SEBELAS MARET

SURAKARTA

commit to user

i

commit to user

KATA PENGANTAR Segala puji hanya bagi Allah SWT, hanya karena Rahmat dan Hidayah-Nya, penulis akhirnya dapat menyelesaikan penyusunan laporan tugas akhir dengan judul “ Prarancangan Pabrik Ammonium Chloride dari Ammonium Sulfate dan Sodium Chloride Kapasitas 35.000 ton/tahun”. Dalam penyusunan tugas akhir ini Penulis memperoleh banyak bantuan baik berupa dukungan moral maupun spiritual dari berbagai pihak. Oleh karena itu penulis mengucapkan terima kasih kepada : Ir. Arif Jumari M.Sc., selaku Ketua Jurusan Teknik Kimia FT UNS. Ir. Nunik Sri Wahjuni, M.Si., selaku Dosen

Pembimbing I atas bimbingan dan bantuannya dalam penulisan tugas akhir. Endang Kwartiningsih,S.T.,M.T., selaku Dosen Pembimbing II atas bimbingan dan

bantuannya dalam penulisan tugas akhir. Seluruh staf dosen Jurusan Teknik Kimia atas bimbingan dan bantuannya selama Penulis menempuh pendidikan. Teman-teman mahasiswa dan seluruh civitas akademik Jurusan Teknik Kimia yang telah

commit to user

hfv* hî:y 5 •CJ OJ QJ aJ Ô

commit to user

º ÿ 4²

¢ ÿ 4²

â ÿ id • ÿ 4²

Ž ÿ †ñ ‰ ÿ T ‡ ÿ

-†ñ Ž Ž $ a$ „à „Ð dà

¤ ^„à `„Ð gdî:y $ &

F „Ê „›þ dà ¤ ^„Ê `„›þa$ gdî:y $ &

F „Ê „›þ dà ¤ ^„Ê `„›þa$ gdî:y $ &

commit to user

h i

commit to user

ñâÖÃÖ·Ö·Ö§Ö˜”• •q m”

h„na - h„na C J OJ QJ aJ mH! sH! $ hZi8 h„na CJ OJ QJ aJ mH! sH! hî:y hfv* hî :y CJ OJ QJ aJ - h·bj CJ OJ QJ aJ mH! sH! h„na CJ OJ QJ aJ % h7 0 hî:y B* CJ OJ QJ aJ ph hî:y CJ OJ QJ aJ h_>Ã hî:y CJ OJ Q J aJ h Û hî:y CJ OJ QJ aJ

ý ÿ -†ñ

commit to user

xiv

Lucky Wahyu N & Wibiana Wulan N, 2010, Prarancangan Pabrik Amonium

Klorida dari Amonium Sulfat dan Sodium Klorida Kapasitas 35.000

ton/tahun, Jurusan Teknik Kimia, Fakultas Teknik, Universitas Sebelas Maret, Surakarta

Amonium klorida banyak digunakan pada berbagai industri seperti industri baterai, pupuk, dan farmasi .Untuk memenuhi kebutuhan dalam negeri dan adanya peluang ekspor yang masih terbuka, maka dirancang pabrik amonium klorida dengan kapasitas 35.000 ton/tahun dengan bahan baku amonium sulfat 43.250,242 ton/tahun dan sodium klorida 38.439,458 ton/tahun . Dengan memperhatikan beberapa faktor, seperti aspek penyediaan bahan baku, transportasi, tenaga kerja, pemasaran, serta utilitas, maka lokasi pabrik yang cukup strategis adalah di Kawasan Industri Gresik Jawa Timur pada tahun 2015 .

Reaksi pembuatan amonium klorida dilakukan dengan mereaksikan amonium sulfat dengan sodium klorida dalam reaktor CSTR yang dilengkapi dengan koil pemanas dan pada kondisi tekanan 1 atm dan suhu 1000C, produk yang keluar dari reaktor masuk ke rotary vacuum filter untuk memisahkan antara endapan sodium sulfat yang terbentuk untuk selanjutnya dikeringkan di dalam

rotary dryer dan diambil sebagai produk samping, sedangkan larutan amonium

klorida akan dikristalkan di dalam Crystalizer dengan sebelumnya dilewatkan pada evaporator agar mencapai kondisi jenuh sebelum masuk ke Crystalizer. Dari

Crystalizer produk dilewatkan pada centrifuge untuk memisahkan antara kristal

amonium klorida dengan mother liquor-nya, dan selanjutnya dikeringkan di dalam

rotary dryer.

Peralatan proses yang ada antara lain tangki pencampur, hopper, belt

conveyor, bucket elevator, pompa, reactor, rotary vacuum filter, rotary dryer,

evaporator, crystalizer, centrifuge, dan heat exchanger.

Unit pendukung proses didirikan untuk menunjang proses produksi yang terdiri dari unit penyediaan air, steam, tenaga listrik, penyediaan bahan bakar, serta unit pengolahan limbah. Agar mutu bahan baku dan kualitas produk tetap terkendali, maka keberadaan laboraturium sangat diperlukan. Dalam pabrik amonium klorida ini terdapat tiga buah laboraturium, yaitu laboraturium analitika dan fisik, laboraturium pengamatan, laboraturium penelitian dan pengembangan.

Bentuk perusahaan adalah PT (Perseroan Terbatas) dengan struktur organisasi line and staff. Sistem kerja karyawan berdasarkan pembagian jam kerja yang terdiri dari karyawan shift dan non shift .

commit to user

iv

Halaman Judul ... i

Lembar Pengesahan ... ii

Kata Pengantar ... iii

Daftar Isi ... iv

Daftar Tabel ... x

Daftar Gambar ... xiii

Intisari ... xiv

BAB I PENDAHULUAN ... 1

1.1 Latar Belakang Pendirian Pabrik... 1

1.2 Penentuan Kapasitas Perancangan ... 2

1.3 Pemilihan Lokasi Pabrik ... 5

1.4 Tinjauan Pustaka ... 7

1.4.1 Macam-macam Proses ... 7

1.4.2 Alasan Pemilihan Proses ... 8

1.4.3 Kegunaan Produk ... 9

1.4.4 Sifat Fisis dan Kimia Bahan Baku dan Produk ... 10

1.4.5 Tinjauan Proses Secara Umum... 11

BAB II DESKRIPSI PROSES... 13

2.1 Spesifikasi Bahan Baku dan Produk ... 13

2.1.1 Spesifikasi Bahan Baku ... 13

commit to user

BAB III SPESIFIKASI PERALATAN PROSES ... 43

3.1 Silo Penyimpan Amonium Sulfat ... 43

3.2 Silo Penyimpan Sodium Klorida... 43

3.3 Silo Penyimpan Sodium Sulfat ... 44

3.4 Silo Penyimpanan Amonium Klorida ... 45

3.5 Mixer Amonium Sulfat ... 45

3.6 Mixer Sodium Klorida ... 47

commit to user

BAB IV UNIT PENDUKUNG PROSES DAN LABORATORIUM ... 64

commit to user

vii

4.2.2 Laboratorium Analitik ... 87

4.2.3 Laboratorium Penelitian dan Pengembangan ... 87

commit to user

viii

5.6 Penggolongan Jabatan, Jumlah Karyawan dan Gaji ... 110

5.6.1 Penggolongan Jabatan ... 110

6.4.10 Perhitungan Keuntungan ... 125

6.5 Analisis Kelayakan ... 126

6.5.1 Persent Return On Investment (ROI)... 126

commit to user

ix

6.5.4 Shutdown Point (SDP) ... 129

6.5.5 Discounted Cash Flow (DCF)... 130

6.6 Pembahasan... 133

6.7 Kesimpulan ... 133

Daftar Pustaka ... xv

commit to user

Bab I Pendahuluan

BAB I

PENDAHULUAN

1.1. Latar Belakang

Perkembangan industri yang begitu cepat, mempunyai dampak terhadap

tumbuhnya berbagai industri yang terkait. Salah satu industri yang cukup baik

dikembangkan adalah industri amonium klorida.

Pabrik amonium klorida didirikan dengan tujuan merangsang

industri-industri yang menggunakan ammonium klorida sebagai bahan baku dan bahan

pembantu. Hal ini secara tidak langsung dapat menambah devisa negara,

membuka kerja dan memperkuat perekonomian negara.

Amonium klorida digunakan sebagai bahan baku industri pembuatan sel

baterai kering. Sedangkan kegunaan lainnya adalah sebagai bahan baku dalam

industri pupuk , bahan penunjang dalam industri farmasi, pembuatan berbagai

senyawa ammonia, electroplating, bahan pencuci, pembersih logam dalam

industri soldering, sebagai pelapis dalam industri logam timah dan galvani, bahan

pengasam dalam industri pelapisan seng serta sebagai bahan untuk memperlambat

melelehnya salju.

Amonium klorida belum diproduksi secara khusus di Indonesia, sehingga

sebagian besar kebutuhan amonium klorida dalam negeri harus diimpor. Impor

commit to user

Bab I Pendahuluan

1.2. Penentuan kapasitas Perancangan

Penentuan kapasitas produksi suatu industri senantiasa diupayakan

dengan memperhatikan segi teknis, finansial, ekonomis, dan kapasitas minimal.

Dari segi teknis, industri amonium klorida yang direncanakan memperhatikan

peluang pasar, segi ketersediaan dan kontinuitas bahan baku. Selain itu penentuan

kapasitas rancangan pabrik yang akan didirikan harus berada di atas kapasitas

minimum atau sama dengan kapasitas pabrik yang sudah berjalan. Adapun faktor

– faktor yang perlu dipertimbangkan dalam menentukan kapasitas pabrik

amonium klorida yaitu :

1. Perkiraan kebutuhan amonium klorida di Indonesia

Dari segi ekonomis pendirian industri amonium klorida harus memperhatikan

profitabilitas selain modal yang harus disediakan yang pada akhirnya harus

melihat kondisi finansial nasional. Berdasarkan data impor, data ekspor, proyeksi

kebutuhan amonium klorida dalam industri baterai kering, dan data dari proyeksi

konsumsi amonium klorida, dapat ditentukan kapasitas pra rancangan pabrik

amonium klorida pada tahun 2015 sebesar 35.000 ton/tahun. Besarnya kapasitas

ini diharapkan dapat memenuhi kebutuhan amonium klorida di dalam negeri dan

commit to user

Bab I Pendahuluan

Table 1.1. Perkembangan Impor Amonium Klorida di Indonesia

Tahun Tahun ke- Jumlah (ton)

1999 1 6.233,017

2000 2 7.443,456

2001 3 9.368,937

2002 4 11.278,15

2003 5 10.611,38

2004 6 12.821,46

2005 7 14.199,20

2006 8 13.310,67

2007 9 13.325,89

2008 10 12.018,75

( BPS, 2009)

Impor amonium klorida terutama berasal dari Cina, impor lainnya

berasal dari Jepang, USA, Kanada, Inggris, Belanda, Swedia dan Jerman. Dari

tabel 1.1. tersebut dapat dilihat bahwa kebutuhan amonium klorida di Indonesia

semakin meningkat yang ditunjukkan dengan nilai import yang semakin tinggi.

Besarnya kebutuhan amonium klorida di Indonesia dapat dilihat dari jumlah

importnya, karena selama ini produksi amonium klorida secara khusus masih

belum ada. Sedangkan amonium klorida yang merupakan co-product dari industri

commit to user

1997 1999 2001 2003 2005 2007 2009 2011 2013 2015

tahun

ke-Gambar 1.1 Grafik Impor Amonium Klorida di Indonesia

Dari gambar 1.1 , diperoleh persamaan regresi :

jumlah impor tahun ke- = 752,09 (tahun) + 6.930,1

Dengan persamaan tersebut,dimana tahun 2015 adalah tahun ke-17, diperkirakan

kebutuhan amonium klorida di Indonesia pada tahun 2015 adalah 19.698,630 ton .

2. Ketersediaan bahan baku

Bahan baku amonium sulfat disediakan oleh PT. Petrokimia Gresik dengan

kapasitas 600.000 ton/tahun. Sedangkan bahan baku garam (NaCl) didapat dari

PT Garam Persero. Dengan demikian bahan baku cukup tersedia dan mudah

commit to user

Bab I Pendahuluan

3. Kapasitas pabrik amonium klorida yang sudah beroperasi

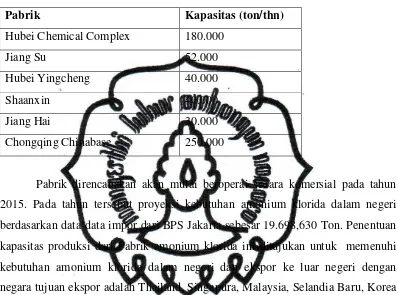

Tabel 1.2 Data Pabrik Amonium Klorida di Dunia

Pabrik Kapasitas (ton/thn)

Hubei Chemical Complex 180.000

Jiang Su 52.000

Hubei Yingcheng 40.000

Shaanxin 40.000

Jiang Hai 30.000

Chongqing Chinabase 250.000

Pabrik direncanakan akan mulai beroperai secara komersial pada tahun

2015. Pada tahun tersebut proyeksi kebutuhan amonium klorida dalam negeri

berdasarkan data-data impor dari BPS Jakarta sebesar 19.698,630 Ton. Penentuan

kapasitas produksi dari Pabrik amonium klorida ini ditujukan untuk memenuhi

kebutuhan amonium klorida dalam negeri dan ekspor ke luar negeri dengan

negara tujuan ekspor adalah Thailand, Singapura, Malaysia, Selandia Baru, Korea

dan Filipina. Untuk memenuhi kebutuhan tersebut, maka direncanakan kapasitas

Pabrik amonium klorida ini sebesar 35.000 ton / tahun. Kapasitas tersebut diatas

kapasitas pabrik minimum yang telah berdiri.

1.3. Pemilihan Lokasi Pabrik

Pabrik direncanakan akan didirikan di Kawasan Industri Gresik Jawa

Timur. Pemilihan lokasi pabrik ini didasarkan pada beberapa faktor antara lain:

1. Pemasaran produk

Dipilih lokasi pabrik di kawasan industri Gresik Jawa Timur karena

Jawa Timur merupakan salah satu daerah sentral industri di Indonesia. Dengan

prioritas utama pasar dalam negeri maka diharapkan lokasi ini tidak jauh dari

commit to user

Bab I Pendahuluan

dapat ditekan lebih rendah, sehingga dapat diperoleh hasil penjualan yang

maksimal.

2. Letak sumber bahan baku

Bahan baku yang digunakan yaitu NaCl dan (NH4)2SO4, dapat

Utilitas pabrik yang diperlukan meliputi tenaga listrik , air dan bahan

bakar. Kebutuhan listrik disuplai oleh PLN dan Generator Pabrik yang

dibangun sendiri sebagai cadangan. Kebutuhan air diambil dari sungai yang

dekat lokasi pabrik (Sungai Brantas). Sedangkan untuk memenuhi kebutuhan

bahan bakar untuk generator dan boiler yang berupa fuel oil dapat diperoleh

dari Pertamina

4. Buruh dan Tenaga Kerja

Lokasi pabrik yang dekat dengan pusat pendidikan dan banyaknya

jumlah tenaga kerja usia produktif yang belum tersalurkan serta banyaknya

industri-industri baru yang dibangun di sekitar pendirian pabrik menjadikan

daerah Gresik sebagai salah satu daerah tujuan pencari kerja. Sehingga buruh

dan tenaga kerja yang terampil dan berkualitas dapat diperoleh dengan mudah.

5. Transportasi dan Telekomunikasi

Daerah lokasi pabrik di kawasan industri Gresik merupakan daerah

yang mudah dijangkau oleh sarana transportasi dan telekomunikasi antara lain

karena dekat dengan pelabuhan (Pelabuhan Tanjung Perak) dan sarana jalan

commit to user

Bab I Pendahuluan

1.4. Tinjauan Pustaka

1.4.1. Macam-macam Proses Pembuatan Amonium Klorida

Amonium klorida dapat diproduksi dengan beberapa macam

proses, sehingga diperlukan seleksi untuk mendapatkan hasil yang

optimal. Ada 4 macam Proses pembuatan amonium klorida yaitu:

1. Proses Ammonia-Soda

amonium klorida dibuat sebagai produk sampingan dari proses Solvay

yang digunakan untuk membuat Natrium Karbonat.

Reaksi :

NH3 + CO2 + NaCl + H2O à NaHCO3 + NH4Cl

Natrium Bikarbonat mengendap dari larutan dan dipisahkan dengan

filtrasi. amonium klorida kemudian dikristalkan dari filtrat, dipisahkan,

dicuci, dan dikeringkan. Proporsi amonium klorida tergantung pada

permintaan pasar.Jika diinginkan amonium klorida yang lebih banyak,

dapat diperoleh dengan mereaksikan CaCl2

Reaksi:

CaCl2 + 2NH3 + CO2 + H2O à CaCO3 + 2 NH4Cl

Kalsium Karbonat yang terbentuk dipisahkan dari larutan Ammonium

Kloridanya (Kirk-Othmer,1963)

2. Proses Ammonium Sulfit-Sodium Klorida

Reaksi:

2NaCl + SO2 + 2NH3 + H2O à Na2SO3 + NH4Cl

Proses ini hanya praktis ketika bahan baku tersedia semua dan dalam

kemurnian tinggi. Sodium Sulfit mengendap pertama kali dan

dipindahkan dengan sentrifugasi, dicuci dan dikeringkan. Cairan induk

yang mengandung amonium klorida dikirim ke tangki kristalisasi dan

garam amonium klorida yang terbentuk dicuci dan dikeringkan.

Kemurnian produk yang diperoleh cukup tinggi (lebih dari 99%) .(Kirk

commit to user

Bab I Pendahuluan

3. Direct Neutralisation

Reaksi:

NH3(g) + HCl(g) à NH4Cl ΔH= -175.7 kJ/mol

Reaksi dari proses ini sangat eksotermis, dan panas yang dibangkitkan

digunakan untuk menguapkan sebagian besar air yang ada ketika HCl

cair digunakan. amonium klorida dihasilkan lewat kristalisasi.

4. Proses Amonium Sulfat-Sodium Klorida

Ammonium Sulfat, produk sampingan yang mudah didapat telah

banyak digunakan untuk membuat amonium klorida lewat

dekomposisi ganda dengan NaCl.

Reaksi:

(NH4)2SO4 + 2 NaCl à Na2SO4 + 2 NH4Cl

(NH4)2SO4 dan NaCl (5% excess) ditambahkan ke larutan NH4Cl

recyle di dalam reaktor berpengaduk pada temperatur 100oC tekanan 1 atm. Konversi reaksi dalam reaktor 97%.

Hasil Na2SO4 berupa padatan yang tersuspensi dalam cairan hasil

reaktor yang kemudian dipisahkan melalui proses filtrasi, filtrat yang

banyak mengandung amonium klorida kemudian dipisahkan

kandungan airnya dengan proses evaporasi kemudian dikristalisasi,

dicuci dan dikeringkan ( Faith Keyes, 1975)

1.4.2. Alasan Pemilihan Proses

Proses yang dipilih dalam pembuatan amonium klorida dalam

pabrik ini adalah proses yang ke-4 atau proses Amonium Sulfat-Sodium

Klorida. Pemilihan proses ini didasarkan pada:

· Bahan baku cukup tersedia dan mudah didapat serta tingkat

kemurnian hasil cukup tinggi yaitu sekitar 99,6%.

commit to user

Bab I Pendahuluan

· Karena proses produksi lebih sederhana, maka investasi yang ditanamkan juga lebih kecil.

Proses Ammonium-Soda (Proses I) tidak dipilih karena produk

utama dari reaksi yaitu Natrium Bikarbonat, sedangkan amonium klorida

hanya sebagai produk samping sehingga hasilnya hanya sedikit.

Proses Amonium Sulfit-Sodium Klorida (Proses II) tidak dipilih

karena proses ini hanya praktis ketika bahan baku (NaCl,SO2,NH3,H2O)

dalam kemurnian tinggi sehingga berdampak pada sulitnya mendapatkan

bahan baku.

Proses Direct Neutralisation (Proses III) tidak dipilih karena

reaksinya sangat eksotermis, yaitu menghasilkan panas sebesar 175,7

kJ/mol sehungga proses ini mempunyai resiko tinggi .

1.4.3. Kegunaan Produk

Amonium klorida mempunyai kegunaan yang sangat luas dalam

industri kimia, baik sebagai bahan baku ataupun sebagai bahan pembantu.

Sebagai bahan baku terutama digunakan sebagai bahan isian sel baterai

kering. Sedangkan kegunaan lain adalah sebagai bahan baku dalam

industri pupuk, bahan penunjang dalam industri farmasi yaitu obat batuk

dan menjaga pH urine agar asam untuk mengetahui metabolisme dalam

tubuh, industri suplemen bagi hewan ternak, elektroplating, bahan pencuci

pembersih logam dalam industri soldering, sebagai pelapis dalam industri

pelapisan seng , penunjang dalam industri sampo, industri lilin, pelekat

kayu, percetakan kain,penambah cita rasa pada vodka, dan dalam

commit to user

Bab I Pendahuluan

1.4.4. Sifat fisis dan Sifat Kimia Bahan Baku dan Produk

A. Sifat fisis dan Sifat Kimia Bahan Baku

1. Amonium Sulfat

Sifat Fisis Amonium Sulfat

· Rumus molekul = (NH4)2SO4

· BM = 132,14

· Berwarna abu-abu kecoklatan sampai putih

· Berbentuk kristal

· Titik leleh = 513oC

· Specific gravity pada 20oC = 1,769 Sifat Kimia Amonium Sulfat

· Tidak mudah terbakar

· Larut dalam air

· Tidak larut dalam alkohol dan aseton

2. Sodium Klorida

Sifat Fisis Sodium Klorida

· Rumus molekul = NaCl

· BM = 58,45

· Berbentuk kristal atau bubuk putih

· Titik leleh = 800,4oC

· Titik didih = 1413oC

· Specific gravity pada 20oC = 2,163

Sifat Kimia Sodium Klorida

· Menyerap air (higroskopis)

· Larut dalam air dan gliserol

· Tidak larut dalam alkohol

commit to user

Bab I Pendahuluan

B. Sifat Fisis dan Sifat Kimia Produk

Amonium klorida

Sifat fisik

· Rumus molekul = NH4Cl

· BM = 53,5

· Berbentuk kristal putih

· Titik didih = 520oC

· Titik sublimasi = 350oC

· Densitas pada 17oC = 1,527 gr/cm3

Sifat Kimia

· Rasa asin

· Sedikit larut dalam alkohol

· Larut dalam air

· Tidak larut dalam aseton dan pyridin

· Larutan Amonium klorida bersifat asam dan cenderung menyerang logam besi dan permukaan logam lainnya terutama pada tembaga,

perunggu dan kuningan (Perry, 1984)

1.4.5. Tinjauan Proses Secara Umum

Tahap persiapan dalam proses pembuatan Amonium klorida ini

adalah melarutkan padatan amonium sulfat dan sodium klorida

masing-masing dalam mixer 1 (untuk NaCl) dan mixer 2 (untuk (NH4)2SO4)

sampai didapatkan konsentrasi larutan Amonium Sulfat dan larutan

sodium klorida yang cukup jenuh untuk diumpankan ke reaktor.

Pembuatan amonium klorida dengan proses amonium sulfat -

sodium klorida berlangsung pada fase cair-cair dalam reaktor alir tangki

commit to user

Bab I Pendahuluan

Reksi yang terjadi adalah sebagai berikut:

(NH4)2SO4 (aq) + 2 NaCl (aq) à Na2SO4 (s) + 2 NH4Cl (aq)

Sodium Sulfat yang terbentuk dalam reaktor berbentuk padatan

halus yang tersuspensi dalam larutan hasil reaktor. Pemisahan pertama

dilakukan untuk memisahkan sodium sulfat dari larutan hasil, yaitu dengan

cara filtrasi. Pemisahan kedua untuk memisahkan kandungan air yang

berlebihan dari filtrat yang mengandung Amonium klorida sehingga

memenuhi persyaratan kondisi kristalisasinya. Pemisahan kandungan air

dari filtrat ini dilakukan dalam evaporator dan sebagian lagi di dalam

kristalisator itu sendiri. Di dalam kristalisator amonium klorida lewat

jenuh diubah kedalam bentuk kristal yang kemudian dipisahkan dari

larutan lainnya dalam centrifuge. Hasil padatan centrifuge (kristal

amonium klorida) diumpankan ke alat pengering putar, sedangkan hasil

commit to user

Bab II Deskripsi Proses 13

DESKRIPSI PROSES

2.1. Spesifikasi Bahan Baku dan Produk

2.1.1. Spesifikasi Bahan Baku

1. Amonium sulfat

1. Amonium klorida

commit to user

Bab II Deskripsi Proses

- Berat Molekul = 142,05

- Wujud = serbuk

- Kemurnian = 99,9 %

- Impuritas = 0, l %

2.2 Konsep Proses

2.2.1. Dasar Reaksi

Reaksi pembentukan amonium klorida adalah reaksi yang terjadi antara

amonium sulfat dengan natrium klorida (Proses Amonium Sulfat-Sodium Klorida)

dengan reaksinya sebagai berikut :

(NH4)2SO4(aq) + 2NaCl(aq) 2NH4Cl(aq) + Na2SO4(s) ∆H = + 12,2369 kkal/kmol

Dengan sifat reaksi : - homogen

- irreversibel

- endotermis

- orde dua

- konversi di reaktor = 97 %

Reaksi berlangsung dalam reaktor alir tangki berpengaduk dengan kondisi

operasi :

- Temperatur = 100 oC ( isotermal ) - Tekanan = 1 atm

commit to user

Bab II Deskripsi Proses

2.2.2. Tinjauan Termodinamika

Tinjauan termodinamika adalah untuk mengetahui reaksi itu memerlukan

panas atau melepaskan panas. Secara termodinamika reaksi pembentukan

amonium klorida dapat dilihat dari harga enthalpi dan konstanta

kesetimbangannya.

Diketahui pada suhu kamar :

Tabel 2.1 Harga ΔHof dan Cp masing – masing komponen

(Reff : Perry Chemical Engineering Hand Book)

commit to user

Bab II Deskripsi Proses

Dari harga ΔHfo tersebut dapat dilihat bahwa reaksi pembentukan

amonium klorida adalah endotermis.

Pada suhu kamar diperoleh data sebagai berikut :

ΔGfo NH4Cl = -48,59 kcal/gmol

amonium klorida adalah endotermis, dan reaksi ini berlangsung secara spontan

karena mempunyai harga ΔGr <0

Menghitung harga konstanta keseimbangan pada suhu 250C (2980K)

298 K

Menghitung harga konstanta keseimbangan pada suhu 1000C (3730K)

373

42,3761 0, 001987 298 373)

K

-commit to user

Karena harga konstanta kecepatan reaksi pembentukkan reaktan (k2)sangat kecil

maka dapat disimpulkan bahwa reaksi berjalan irreversible/searah, ke arah

produk/ke kanan.

2.2.3. Tinjauan Kinetika

(NH4)2SO4(aq) + 2NaCl(aq) 2NH4Cl(aq) + Na2SO4(s) ∆H = + 12,2369 kkal/kmol

Reaksi tersebut merupakan reaksi orde dua dimana kecepatan reaksi

dinyatakan dengan rA = rB = k CA CB

Dengan harga k ( konstanta kecepatan reaksi ) adalah sebagai berikut :

commit to user

Bab II Deskripsi Proses T = suhu (K)

R = 1,987 kal / gmol . K

DG = Energi bebas Gibs sebesar = –25,092.103 cal/gmol Sehingga untuk reaksi ini, diperoleh harga kc :

( )

(

)

(

)

searah dan membutuhkan panas.

Dari harga ΔHfo yang harganya positif dapat disimpulkan bahwa reaksi

yang terjadi adalah reaksi endotermis yang berarti ada penyerapan panas. Hal ini

mengakibatkan suhu reaktor akan mengalami penurunan terus-menerus. Oleh

commit to user

Bab II Deskripsi Proses

2.2.5. Perbandingan Mol Reaktan

Pada proses pembuatan amonium kloride reaksi yang terjadi adalah

sebagai berikut :

(NH4)2SO4(aq) + 2NaCl(aq) 2NH4Cl(aq) + Na2SO4(s) ∆H = + 12,2369 kkal/kmol

Diketahui perbandingan mol reaktan dari koefisien reaksi masing-masing reaktan

secara stoikiometri adalah 1 : 2 yaitu 1 mol amonium sulfat bereaksi dengan 2

mol sodium klorida.

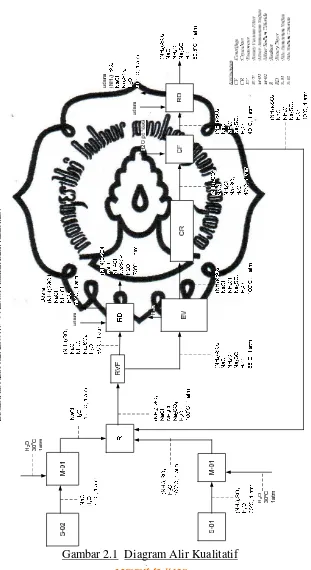

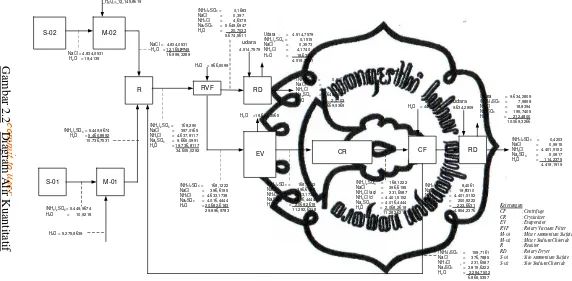

2.3 Diagram Alir Proses

2.3.1. Diagram Alir Proses

Diagram alir pra rancangan pabrik Ammonium Chloride proses

ammonium sulfat sodium chloride ditunjukan ada tiga macam, yaitu :

a. Diagram alir kualitatif (gambar 2.1 )

b. Diagram alir kuantitatif ( gambar 2.2 )

commit to user

Bab II Deskripsi Proses

a

Prarancangan Pabrik Amonium Klorida

dari Amonium Sulfat dan Sodium Klorida

commit to user

commit to user

Bab II Deskripsi Proses

2.3.2. Langkah Proses

Pada pembuatan amonium klorida dengan bahan baku amonium sulfatdan

sodium klorida secara garis besar dapat dibagi empat tahap :

1. Tahap penyiapan bahan baku

2. Tahap pembentukan produk

3. Tahap pemurnian produk

4. Tahap penyimpanan produk

2.3.2.1.Tahap Penyiapan Bahan Baku

Tahap ini dimaksudkan untuk mengangkut bahan baku amonium

sulfat dari silo penyimpanan (NH4)2SO4 (S – 01) pada kondisi tekanan 1

atm dengan temperatur 30OC, selanjutnya dilewatkan dalam belt conveyor (BC – 01) kemudian dimasukan ke hopper dan ditambah air untuk

dimasukan bersama-sama menjadi larutan jenuh amonium sulfat dalam

mixer (M – 01) pada kondisi tekanan 1 atm dengan temperatur 100OC.

Bahan baku NaCl dari silo (S – 02) pada kondisi tekanan 1 atm dengan

temperatur 30OC dilewatkan dalam belt conveyor (BC – 02) kemudian dimasukan ke hopper selanjutnya ditambah air untuk dimasukan kedalam

mixer (M – 02) pada kondisi tekanan 1 atm dengan temperatur 100OC

commit to user

Bab II Deskripsi Proses

2.3.2.2.Tahap Pembentukan Produk

Dalam Reaktor CSTR (R-01) yang dilengkapi dengan koil

pemanas untuk mensuplai panas ke dalam reactor agar suhu reaktor tetap

pada 100oC dan untuk mengurangi kandungan air. Pengaduk berfungsi untuk menjaga agar komposisi larutan dalam reaktor selalu sama dengan

komposisi aliran keluar reaktor dan untuk menjaga agar distribusi suhu

larutan dalam reaktor tetap seragam. Tekanan di dalam reaktor 1 atm dan

konversi 97 %. Reaktor ini digunakan untuk mereaksikan (NH4)2SO4 dan

NaCl sehingga membentuk produk amonium klorida dan produk samping

natrium sulfat. Reaksi yang terjadi dalam Reaktor (R-01) adalah sebagai

berikut :

(NH4)2SO4(aq) + 2NaCl(aq) 2NH4Cl(aq)+Na2SO4(s) ,∆H = + 12,2369 kkal/kmol

2.3.2.3.Tahap Pemurnian Produk

Bertujuan untuk memisahkan padatan natrium sulfat dari larutan

amonium klorida melalui rotary vakum filter (RVF-01) (P = 0,2 atm dan T

= 85OC). Kemudian mengeringkan kristal basah natrium sulfat menjadi kristal kering dengan menghilangkan sebagian air digunakan rotary dryer

(RD – 01) dengan udara pemanas bersuhu 130 OC. Untuk memekatkan amonium sulfat digunakan evaporator (E – 01) (P = 1 atm dan T =

100OC). Larutan jenuh dari evaporator dialirkan ke crystalizer (CR-01) untuk membentuk kristal amonium klorida pada kondisi operasi P = 1 atm

commit to user

Bab II Deskripsi Proses

pendingin yang dimasukan lewat jaket crystalizer. Kemudian kristal dan

mother liquor dari crystalizer dialirkan ke centrifuge (CF–01) (P=1 atm

dan T = 40OC) melalui screw conveyor (SC – 01), didalam centrifuge

kristal dan mother liquor akan dipisahkan dan mother liquor akan

dikembalikan atau direcycle ke reaktor (R – 01). Sedangkan kristal

amonium klorida melalui screw conveyor dikeringkan kedalam rotary

dryer (RD – 02) dengan udara pemanas bersuhu 130 OC, untuk

mengurangi kadar airnya sehingga sesuai dengan spesifikasi produk yang

diharapkan.

2.3.2.4. Tahap Penyimpanan Produk

· Penyimpanan produk pada silo (S – 03)

· Penyimpanan produk pada silo (S – 04)

Kristal sodium sulfat dari rotary dryer (RD – 01) dilewatkan kedalam belt

conveyor (BC – 03) yang kemudian dimasukkan kedalam silo (S – 03),

untuk dimasukkan kedalam gudang penyimpanan. Kristal amonium

klorida dari rotary dryer (RD – 02) dilewatkan kedalam belt conveyor

(BC – 04) untuk dimasukkan kedalam silo (S – 04) untuk selanjutnya

commit to user

Bab II Deskripsi Proses

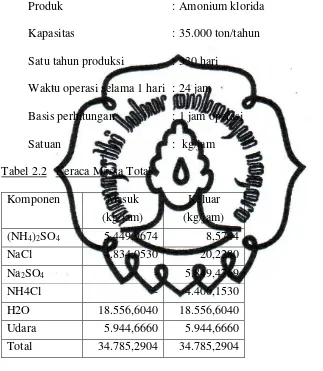

2.4. Neraca Massa dan Neraca Panas

2.4.1. Neraca Massa

Produk : Amonium klorida

Kapasitas : 35.000 ton/tahun

Satu tahun produksi : 330 hari

Waktu operasi selama 1 hari : 24 jam

Basis perhitungan : 1 jam operasi

Satuan : kg/jam

NaCl 4.834,0530 20,2280

Na2SO4 - 5.849,4769

NH4Cl - 4.406,1530

H2O 18.556,6040 18.556,6040

Udara 5.944,6660 5.944,6660

Total 34.785,2904 34.785,2904

Tabel 2.3 Neraca Massa Pada Pelarutan (NH4)2SO4 (M-01)

Masuk (kg/jam) Keluar (kg/jam) Komponen

Arus 1 Arus 2 Arus 3

(NH4)2SO4 5.449,9674 - 5.449,9674

H2O 10,9218 5.275,8639 5.286,7857

commit to user

Bab II Deskripsi Proses

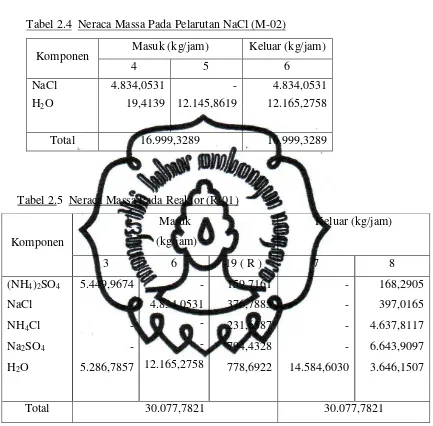

Tabel 2.4 Neraca Massa Pada Pelarutan NaCl (M-02)

Masuk (kg/jam) Keluar (kg/jam) Komponen

Total 16.999,3289 16.999,3289

Tabel 2.5 Neraca Massa Pada Reaktor (R-01)

Masuk

commit to user

Bab II Deskripsi Proses

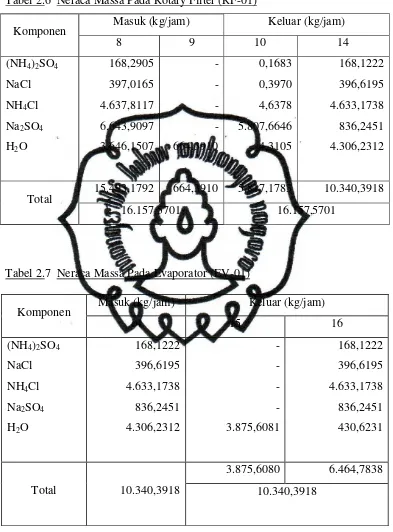

Tabel 2.6 Neraca Massa Pada Rotary Filter (RF-01)

Masuk (kg/jam) Keluar (kg/jam)

Komponen

15.493,1792 664,3910 5.817,1783 10.340,3918 Total

16.157,5701 16.157,5701

Tabel 2.7 Neraca Massa Pada Evaporator (EV-01)

Masuk (kg/jam) Keluar (kg/jam)

Komponen

commit to user

Bab II Deskripsi Proses

Tabel 2.8 Neraca Massa Pada Crystalizer (CR-01)

Komponen Masuk (kg/jam)

16

Total 6.464,7838 6.464,7838

Tabel 2.9 Neraca Massa Pada Centrifuge (CF-01)

Masuk (kg/jam) Keluar (kg/jam)

Komponen

6.464,7838 440,1515 2.341,2884 4.563,6469 Total

commit to user

Bab II Deskripsi Proses

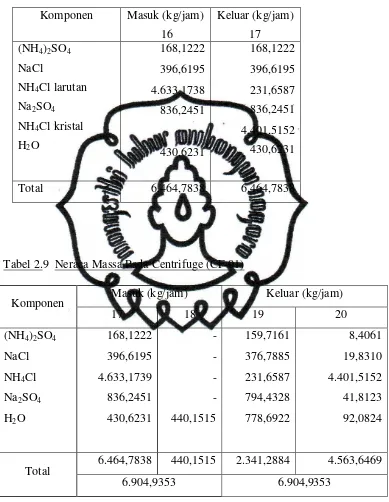

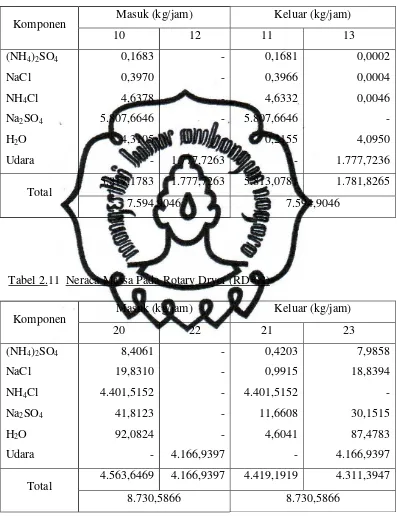

Tabel 2.10 Neraca Massa Pada Rotary Dryer (RD-01)

Masuk (kg/jam) Keluar (kg/jam)

Komponen

5.817,1783 1.777,7263 5.813,0781 1.781,8265 Total

7.594,9046 7.594,9046

Tabel 2.11 Neraca Massa Pada Rotary Dryer (RD-02)

Masuk (kg/jam) Keluar (kg/jam)

Komponen

4.563,6469 4.166,9397 4.419,1919 4.311,3947 Total

commit to user

Bab II Deskripsi Proses

2.4.1. Neraca Panas

Basis perhitungan : 1 jam operasi

Satuan : kJ/jam

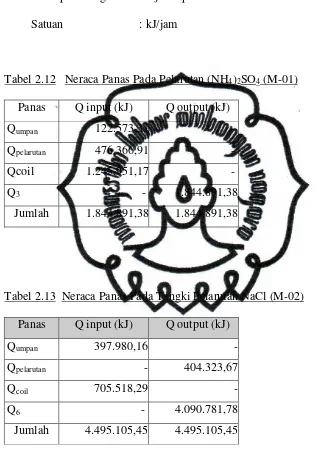

Tabel 2.12 Neraca Panas Pada Pelarutan (NH4)2SO4 (M-01)

Panas Q input (kJ) Q output (kJ)

Qumpan 122.573,31 -

Qpelarutan 476.366,91 -

Qcoil 1.245.951,17 -

Q3 - 1.844.891,38

Jumlah 1.844.891,38 1.844.891,38

Tabel 2.13 Neraca Panas Pada Tangki Pelarutan NaCl (M-02)

Panas Q input (kJ) Q output (kJ)

Qumpan 397.980,16

Qpelarutan - 404.323,67

Qcoil 705.518,29

Q6 - 4.090.781,78

commit to user

Bab II Deskripsi Proses

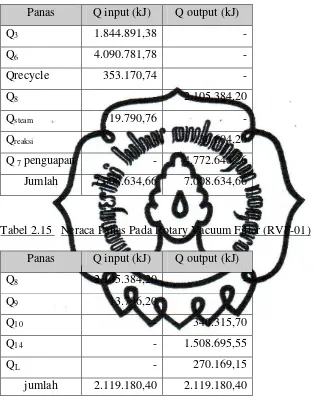

Tabel 2.14 Neraca Panas Pada Reaktor (R-01)

Panas Q input (kJ) Q output (kJ)

Jumlah 7.008.634,66 7.008.634,66

Tabel 2.15 Neraca Panas Pada Rotary Vacuum Filter (RVF-01)

Panas Q input (kJ) Q output (kJ)

jumlah 2.119.180,40 2.119.180,40

Tabel 2.16 Neraca Panas Pada Evaporator (E-01)

Panas Q input (kJ) Q output (kJ)

commit to user

Bab II Deskripsi Proses

Tabel 2.17 Neraca Panas Pada Crystalizer (CR-01)

Panas Q input (kJ) Q output (kJ)

Total 681.911,62 681.911,62

Tabel 2.18 Neraca Panas Pada Centrifuge (CF-01)

Masuk (kJ) Keluar (kJ)

Enthalpy kristal & M.L

Panas dibawa air

Jumlah 148.436,64 Jumlah 148.436,64

Tabel 2.19 Neraca Panas Pada Rotary Dryer (RD-01)

Panas Q input (kJ) Q output (kJ)

commit to user

Bab II Deskripsi Proses

Tabel 2.20 Neraca Panas Pada Rotary Dryer (RD-02)

Panas Q input (kJ) Q output (kJ)

Q20

Q21

Qterbawa udara

Udara in

Udara out

82.789,99

-

-

1.269.770,82

-

-

325.924,77

23.504,09

-

1.003.399,79

commit to user

Bab II Deskripsi Proses

2.5. Lay Out Pabrik dan Peralatan Proses

2.5.1. Lay Out Pabrik

Lay out pabrik adalah tempat kedudukan bagian-bagian pabrik yang

meliputi tempat bekerjanya karyawan, tempat peralatan, tempat penimbunan

bahan, baik bahan baku maupun produk. Tata letak pabrik harus dirancang

sedemikian rupa sehingga penggunaan area pabrik dan kelancaran proses produksi

terjamin.

Tata letak pabrik harus memperkirakan penentuan penempatan alat-alat

produksi, sehingga alir proses produksi dapat berjalan dengan lancar serta faktor

keamanan, keselamatan dan kenyamanan bagi karyawan dapat terjamin. Selain

peralatan yang tercantum dalam flow sheet proses, beberapa bangunan fisik lain

seperti kantor, bengkel, poliklinik, laboratorium, kantin, pos penjagaan dan

sebagainya hendaknya ditempatkan pada bagian yang tidak mengganggu, ditinjau

dari segi lalu lintas barang, control dan keamanan.

Secara garis besar beberapa hal yang harus diperhatikan dalam

perancangan tata letak pabrik amonium klorida, adalah :

1. Kemungkinan perluasan di masa depan

2. Adanya ruang yang cukup untuk pergerakan pekerja

3. Penerangan ruangan

4. Ventilasi yang baik

5. Bentuk kerangka bangunan, atap dan tembok

commit to user

Bab II Deskripsi Proses

7. Kemungkian timbulnya bahaya seperti kebakaran dan ledakan

Untuk lebih jelasnya hal-hal yang perlu diperhatikan dalam prarancangan

tata letak pabrik amonium klorida :

1. Perluasan pabrik dan kemungkinan penambahan bangunan

Perluasan pabrik ini harus sudah masuk dalam perhitungan awal, supaya

masalah kebutuhan tempat tidak timbul di waktu yang akan datang. Sejumlah

area khusus sudah disiapkan untuk dipakai sebagai perluasan pabrik maupun

mengolah produknya sendiri ke produk yang lain.

2. Keamanan

Keamanan terhadap kemungkinan adanya bahaya kebakaran, ledakan dan

asap/gas beracun harus benar-benar diperhatikan dalam prarancangan tata

letak pabrik. Untuk itu harus dilakukan penempatan alat-alat pengaman seperti

hydrant, penampung air yang cukup, penahan ledakan. Tangki penyimpan

bahan baku atau produk berbahaya harus diletakkan di area yang khusus serta

perlu adanya jarak antara bangunan yang satu dengan bangunan yang lain

guna memberikan pertolongan dan menyediakan jalan bagi karyawan untuk

menyelamatkan diri.

3. Luas area yang tersedia

Harga tanah yang membatasi kemampuan penyediaan area. Jika harga tanah

amat tinggi, maka diperlukan efisiensi dalam pemakaian ruangan, peralatan

tertentu diletakkan di atas peralatan yang lain jika memungkinkan ataupun

commit to user

Bab II Deskripsi Proses 4. Instalasi dan utilitas

Pemasangan dan distribusi yang baik dari gas, udara, steam dan listrik akan

memudahkan kerja dan perawatannya. Penempatan pesawat proses

sedemikian rupa sehingga petugas dapat dengan mudah mencapainya dan

dapat menjamin kelancaran operasi serta memudahkan perawatan.

Secara umum lay out pabrik ini dapat dibagi menjadi beberapa daerah

denah utama, yaitu :

1. Daerah administrasi/perkantoran, laboratorium dan ruang control

a. Daerah administrasi merupakan kegiatan administrasi pabrik

b. Daerah laboratorium dan ruang control merupakan pusat pengendalian

proses, kualitas dan kuantitas bahan yang akan diproses serta produk yang

akan dijual

2. Daerah proses

Daerah proses merupakan tempat alat-alat proses diletakkan dan proses

berlangsung.

3. Daerah pergudangan dan bengkel

Gudang meruapakan tempat penyimpanan bahan kimia pendukung proses,

barang dan suku cadang alat proses. Bengkel digunakan untuk perbaikan

alat-alat dan pembuatan alat-alat-alat-alat penunjang proses.

4. Daerah utilitas

Merupakan daerah dimana terjadi kegiatan penyedian sarana pendukung

commit to user

Bab II Deskripsi Proses 5. Daerah fasilitras umum

Merupakan daerah penunjang segala aktivitas pabrik dalam pemenuhan

kepentingan pekerja seperti tempat parkir, masjid dan kantin.

6. Daerah pengolahan limbah

Merupakan daerah pembuangan dan pegolahan limbah yang berasal dari

aktivitas pabrik. Daerah ini ditempatkan di tempat yang jauh dari bangunan

kantin, poliklinik, masjid dan daerah administrasi

Tabel 2.20 Perincian luas tanah sebagai Bangunan Pabrik

Nama Bangunan Luas (m2)

Pos Keamanan 100

Masjid 250

Parkir 1000

Kantor Pusat 1000

Kantin 200

Poliklinik 300

Laboratorium 450

Daerah Proses 1800

Bengkel 350

Gudang 650

Utilitas 2300

Daerah Perluasan 200

Jalan 5200

Control Room 300

Taman 600

Jembatan Timbang 200

Pemadam 350

commit to user

Bab II Deskripsi Proses

Adapun lay out pabrik dapat dilihat pada gambar berikut :

T

a

m

a

n

T

a

m

a

n

commit to user

Bab II Deskripsi Proses

2.5.2. Layout Peralatan Proses

Dalam penentuan lay out peralatan proses pada pabrik Amonium klorida

ini ada beberapa hal yang perlu diperhatikan yaitu:

1. Aliran bahan baku dan produk

Pengaliran bahan baku yang tepat akan menunjang kelancaran dan

keamanan produksi. Perlu diperhatikan elevasi pipa, untuk pipa diatas

tanah sebaiknya dipasang pada ketinggian 3 meter atau lebih, sedangkan

untuk pemipaan pada permukaan tanah perlu diatur sedemikian rupa

sehingga tidak mengganggu lalu lintas pekerja.

2. Aliran udara

Aliran udara didalam dan sekitar area proses perlu diperhatikan supaya

lancar. Hal ini bertujuan untuk menghindari terjadinya stagnasi udara pada

suatu tempat yang dapat mengakibatkan akumulasi bahan kimia yang

berbahaya sehingga dapat membahayakan keselamatan pekerja.

3. Cahaya

Penerangan seluruh pabrik harus memadai dan pada tempat-tempat proses

yang berbahaya dan beresiko tinggi perlu diberikan penerangan tambahan.

4. Lalu lintas manusia

Dalam perancangan lay out, perlu diperhatikan agar pekerja dapat

mencapai seluruh alat proses dengan tepat dan mudah supaya apabila ada

gangguan alat proses dapat segera diperbaiki. Selain itu keamanan pekerja

commit to user

Bab II Deskripsi Proses 5. Jarak antar proses

Untuk alat proses yang mempunyai temperatur dan tekanan operasi yang

tinggi, sebaiknya dipisahkan dari alat-alat proses lainnya sehingga apabila

tejadi ledakan atau kebakaran pada alat tersebut tidak membahayakan

alat-alat proses lainnya.

6. Pertimbangan ekonomi

Dalam menempatkan alat-alat proses pada pabrik diusahakan agar dapat

menjamin kelancaran serta keamanan produksi pabrik sehingga dapat

menguntungkan dari segi ekonomi.

Pada perancangan pabrik amonium klorida ini lay out peralatan pabrik

commit to user

Bab II Deskripsi Proses

Keterangan:

S : Silo

M : Mixer

R : Reaktor

RVF : Rotary Vacuum Filter EV : Evaporator

CR : Crystalizer CF : Centrifuge RD : Rotary Dryer

commit to user

Bab III Spesifikasi Peralatan Proses

SPESIFIKASI ALAT PROSES

3.1. Silo Penyimpanan Amonium Sulfat (NH4)2SO4

Kode : S-01

Tugas : Menyimpan bahan baku Amonium Sulfat

(NH4)2SO4 selama 7 hari

Jumlah : 1 Buah

Kapasitas : 26.305,9162 ft3 = 744,9278 m3 Kondisi penyimpanan

Tekanan : 1 atm

Suhu : 30˚C

Dimensi

Diameter : 26,5593 ft = 8,0954 m

Tinggi : 63,0015 ft = 19,2031 m

Tebal shell : in

Tebal head : in

3.2.Silo Penyimpanan Sodium Klorida (NaCl)

Kode : S-02

Tugas : Menyimpan bahan baku Sodium Klorida(NaCl)

selama 7 hari

commit to user

Bab III Spesifikasi Peralatan Proses Kondisi penyimpanan

Tekanan : 1 atm

Suhu : 30˚C

Dimensi

Diameter : 23,3743 ft = 7,1246 m

Tinggi : 55,4655 ft = 16,9061 m

Tebal shell : 38 in

Tebal head : in

3.3. Silo Penyimpanan Sodium Sulfat(Na2SO4)

Kode : S-03

Tugas : Menyimpan bahan baku Sodium Sulfat(Na2SO4)

selama 7 hari

Jumlah : 1 Buah

Kapasitas : 223.504,4980ft3 = 665,5975 m3 Kondisi penyimpanan

Tekanan : 1 atm

Suhu : 30˚C

Dimensi

Diameter : 25,5809 ft = 7,7972 m

commit to user

Bab III Spesifikasi Peralatan Proses 8

Tebal head : in

3.4. Silo Penyimpanan Amonium Klorida(NH4Cl)

Kode : S-04

Tugas : Menyimpan bahan baku Amonium Klorida

(NH4Cl) selama 7 hari

Jumlah : 1 Buah

Kapasitas : 17.869,3953 ft3 = 506,02338 m3 Kondisi penyimpanan

Tekanan : 1 atm

Suhu : 30˚C

Dimensi

Diameter : 23,3473 ft = 7,1163 m

Tinggi : 55,4017 ft = 16,8866 m

Tebal shell :

83 in

Tebal head : in

3.5. Mixer (NH4)2SO4 (M-01)

Fungsi : Tempat melarutkan Amonium Sulfat dengan air

Jenis : Silinder vertikal dengan head dan bottom berbentuk

commit to user

Bab III Spesifikasi Peralatan Proses

Diameter (D) : 4,7096 ft = 1,4355 m

Tinggi (H) : 6,6332 ft = 2,0218 m

Tebal :316 in

Tutup Atas

Tipe : Standard Dished Head

Tebal :1 in 4

Tutup Bawah

Tipe : Standard Dished Head

Tebal :1 in 4

Pengaduk

Tipe : Flat Blade Turbine dengan 6 blade dan 4 baffle

Diameter : 1,5698 ft = 0,4785 m

Rpm : 45 rpm

Power : 12 Hp

Jumlah Baffle : 4 buah

Koil Pemanas

Pemanas : Steam

Suhu Masuk : 180˚C

Suhu keluar : 180˚C

commit to user

Bab III Spesifikasi Peralatan Proses

IPS : 1/2 in = 0,0127 m

OD : 0,84 in = 0,0213 m

SN : 40

ID : 0,622 in = 0,0158 m

Susunan koil : Helix

Diameter helix : 3,7677 ft = 1,1484 m

Tinggi koil : 1,1095 m

Volume koil : 0,8443 m3

3.6. Mixer NaCl (M-02)

Fungsi : Tempat melarutkan Sodium Klorida dengan air

Jenis : Silinder vertikal dengan head dan bottom berbentuk

torispherical

Dimensi tangki

Diameter (D) : 5,5350 ft = 1,6871 m

Tinggi (H) : 7,7151 ft = 2,3516 m

Tebal :316 in

Tutup Atas

Tipe : Standard Dished Head

Tebal :1 in 4

commit to user

Bab III Spesifikasi Peralatan Proses

commit to user

Bab III Spesifikasi Peralatan Proses

Kode : R

Bentuk : Torispherical dished head

Tebal head : 0,25 in = 0,0064 m

Tinggi Head : 16,057 in = 0,4078 m

Tinggi Total : 9,5262 ft = 2,9036 m

Pengaduk

R-01

commit to user

Bab III Spesifikasi Peralatan Proses

Diameter : 2,2833 ft = 0,696 m

Kecepatan : 117,5181 rpm

Power : 15 hp

R-02

Tipe : 6 blade plate turbine impeller with 4 baffle

commit to user

Bab III Spesifikasi Peralatan Proses

Tinggi koil : 0,7681 m

Volume koil : 0,1265 m3

Komponen IPS SN ID (in) OD (in)

Reaktan (NH4)2SO4 2,5 40 2,469 2,875

Reaktan NaCl 3 80 2,9 3,5

Produk (NH4Cl) 4 40 4 4,5

Pemanas (Steam) 3 80 2,875 3,5

3.8. Rotary Vacuum Filter

Kode : RVF-01

Tugas : Memisahkan padatan Na2SO4 produk keluaran

reaktor dari cairan

Bentuk : Tangki Silinder Horisontal

Jumlah : 1 Buah

Bahan Konstruksi : Carbon Steel 283 grade C

Kondisi Operasi

Suhu : 85˚C

Tekanan : 0,2 atm

Dimensi

Diameter : 2,8819 m = 9,4550 ft

Panjang : 5,7638 m = 18,9100 ft

commit to user

Bab III Spesifikasi Peralatan Proses

Power Motor : 3 HP

3.9. Evaporator

Kode : EV-01

Tugas : Menguapkan air dari produk reaktor

Jenis : Forced circulation

Jumlah : 1 Buah

Bahan Konstruksi : Stainless steel SA 353

Dimensi HE

Diameter shell : 8 in = 0,2032 m

Diameter tube :0,75 in = 0,01905 m

Tinggi : 6 ft = 1,828 m

Dimensi Displacement Vapor

Diameter : 2,3242 ft = 0,7084 m

Tebal shell : 0,25 in = 0,0064 m

Tinggi : 2,3242 ft = 0,7084 m

Dimensi head

Tipe : Torispherical dished head

Tebal head : 0,25 in = 0,0064 m

commit to user

Bab III Spesifikasi Peralatan Proses

Kode : CR-01

Fungsi : Mengkristalkan Amonium Klorida dari larutannya

dengan mendinginkan larutan sampai diperoleh

kristal Amonium Klorida

Jenis : Swenson- Walker Crystallizer

Jumlah : 1 Unit besar = 3 Unit kecil

Volume Total : 0,32 m3

Bahan : Stainless Steel SA-167 type 304 grade 3

Dimensi kristaliser

Lebar : 0,6096 m = 24 in

Tinggi : 0,6604 m = 26 in

Panjang total : 9,144 m

Tebal dinding : 316 in = 0,005 m

Kondisi Operasi

Tekanan : 1 atm

Suhu : 50 OC

Pengaduk

Jenis : Spiral agitator

Kecepatan : 7 Rpm

Power : 2 HP

commit to user

Bab III Spesifikasi Peralatan Proses

Media : Air

Jumlah : 1947,9800 kg/jam

3.11. Centrifuge

Kode : CF-01

Tugas : Memisahkan kristal Amonium Klorida dari mother

liquor-nya

Jenis : Continuous Conveyor Centrifugal Filter

Jumlah : 1 Buah

Kapasitas : 6,9049 ton/jam

Kondisi

Tekanan : 1 atm

Suhu : 40˚C

Dimensi

Diameter bowl : 35 in = 0,889 m

Panjang bowl : 2,4709 m

Motor

Kecepatan putar : 600 rpm

commit to user

Bab III Spesifikasi Peralatan Proses

Kode : RD-01

Fungsi : Mengurangi kadar cairan yang terikut pada hasil

padatan Sodium Sulfat

Jenis : Rotary Dryer

Kondisi operasi

Tekanan : 1 atm

Suhu : 79 °C

Spesifikasi

Panjang : 20,3754 ft = 6,21 m

Diameter : 2,1413 ft = 0,65 m

Kecepatan putar : 9 rpm

Kemiringan : 0,101 ft/ft

Jumlah flight : 2

Waktu tinggal : 3,083 menit = 0,0514 jam

Daya : 0,75 Hp

3.13. Dryer-02

Kode : RD-02

Fungsi : Mengurangi kadar cairan yang terikut pada hasil

padatan Amonium Klorida

commit to user

Bab III Spesifikasi Peralatan Proses

Tekanan : 1 atm

Suhu : 58°C

Spesifikasi

Panjang : 31,38 ft = 9,56 m

Diameter : 3,3056 ft = 1,01 m

Kecepatan putar : 6 rpm

Kemiringan : 0,02 ft/ft

Jumlah flight : 4

Waktu tinggal : 0,3802 jam = 22,8110 menit

Daya : 4 Hp

3.14. Heater-01

Kode : HE - 01

Fungsi : Memanaskan udara

Tipe : Double Pipe Heat Exchanger

Luas transfer panas : 74,64 ft2

Beban panas : 582.663,2566 KJ/jam

Spesifikasi

· Annulus

Fluida : udara

Kapasitas : 6.033,90 kg/jam

commit to user

Bab III Spesifikasi Peralatan Proses

ho : 129,1147 Btu/j.ft2.ºF

Pressure drop : 8,6062. 10-5 psi

Bahan : Carbon Steel SA 201 grade B

· Inner Pipe

Fluida : steam

Kapasitas : 289,4214 kg/jam

IPS : 2

SN : 40

hio : 32,2681 Btu/j.ft2.ºF

Pressure drop : 3,4753. 10-4 psi

Bahan : Carbon Steel SA 283 grade C

UC : 55,8162 Btu/j.ft2.ºF

UD : 46,0685 Btu/j.ft2.ºF

Panjang tube : 12 ft = 3,658 m

Harpin : 5

3.15. Heater-02

Kode : HE - 02

Fungsi : Memanaskan arus recycle

Tipe : Double Pipe Heat Exchanger

Luas transfer panas : 59,712 ft2

commit to user

Bab III Spesifikasi Peralatan Proses

· Annulus

Fluida : arus recycle

Kapasitas : 6.868,54 kg/jam

IPS : 3

SN : 40

ho : 1140,2338 Btu/j.ft2.ºF

Pressure drop : 6,3367.10-4 psi

Bahan : Carbon Steel SA 201 grade B

· Inner Pipe

Fluida : steam

Kapasitas : 567,439 kg/jam

IPS : 2

SN : 40

hio : 129,0726 Btu/j.ft2.ºF

Pressure drop : 2,7621. 10-4 psi

Bahan : Carbon Steel SA 283 grade C

UC : 105,8162 Btu/j.ft2.ºF

UD : 93,9580 Btu/j.ft2.ºF

Panjang tube : 12 ft = 3,658 m

commit to user

Bab III Spesifikasi Peralatan Proses

Jenis : Closed Belt Conveyor

Jumlah : 8 buah

Lebar belt : 14 in

Kemiringan : 0o

3.17 Kondensor 1

Kode : CD-01

Fungsi : Mengembunkan uap air dari Reaktor

Tipe : Shell and tube heat exchanger

Beban panas : 862.307,0664 Btu/jam

Luas transfer panas : 318,3488 ft2 Spesifikasi

Tube side

§ Fluida : Uap air keluar Reaktor

§ Kapasitas : 14.584,6 kg/jam

§ Material : Carbon Steel SA 283 grade C

§ Suhu : Tmasuk = 100 oC Tkeluar = 100 oC

§ OD tube : 1 in

§ Susunan : Triangular pitch

§ BWG : 18

commit to user

Bab III Spesifikasi Peralatan Proses

§ Jumlah tube : 152

§ Passes : 2

§ Delta P : 1,7577 Psi

Shell side

§ Fluida : Air Pendingin

§ Kapasitas : 619,222 kg/jam

§ Material : Carbon Steel SA 283 grade C

§ Suhu : Tmasuk = 30 oC

Tkeluar = 35 oC

§ ID shell : 19,25 in

§ Passes : 1

§ Delta P : 8,71.10-6 Psi

Uc : 86,8828 Btu/j.F.ft2

Ud : 22,3039 Btu/j.F.ft2

Rd : 0,0033 J.F.ft2/Btu

3.18 Kondenser 2

Kode : CD-02

Fungsi : Mengembunkan uap air dari Evaporator

Tipe : Shell and tube heat exchanger

Beban panas : 1.153.068,6532 Btu/jam

commit to user

Bab III Spesifikasi Peralatan Proses

Tube side

§ Susunan : Triangular pitch

commit to user

Bab III Spesifikasi Peralatan Proses

Uc : 86,8828 Btu/j.F.ft2

Ud : 71,1044 Btu/j.F.ft2

Rd : 0,003983 J.F.ft2/Btu

Tabel 3.1 Spesifikasi Screw Conveyor

Kode SC-01 SC-02

Fungsi Mengumpulkan cake dari

evaporator ke crystalizer

Mengumpulkan cake dari

crystalizer ke centrifuge

Jenis Screw Conveyor dengan

feed hopper

Tabel 3.2 Spesifikasi Hopper

Kode H-01 H-02 H-03

Jenis Tangki silinder

commit to user

commit to user

commit to user

Bab IV Unit Pendukung Proses dan Laboratorium

UNIT PENDUKUNG PROSES DAN LABORATORIUM

4.1 Unit Pendukung Proses

Unit pendukung proses atau yang lebih dikenal dengan sebutan utilitas

merupakan bagian penting untuk menunjang proses produksi dalam pabrik.

Utilitas di pabrik amonium klorida yang dirancang antara lain meliputi unit

pengadaan air (air proses, air pendingin, air konsumsi, sanitasi, dan air umpan

boiler), unit pengadaan steam, unit pengadaan udara tekan, unit pengadaan listrik,

dan unit pengadaan bahan bakar.

1. Unit pengadaan air

Unit ini bertugas menyediakan dan mengolah air untuk memenuhi

kebutuhan air sebagai berikut :

a. Air proses

b. Air Pendingin

c. Air umpan boiler

d. Air konsumsi umum dan sanitasi

2. Unit pengadaan steam

Unit ini bertugas untuk menyediakan kebutuhan steam sebagai media

commit to user

Bab IV Unit Pendukung Proses dan Laboratorium

Unit ini bertugas untuk menyediakan udara tekan untuk kebutuhan

instrumentasi pneumatic, untuk penyediaan udara tekan di bengkel

dan untuk kebutuhan umum yang lain.

4. Unit pengadaan listrik

Unit ini bertugas menyediakan listrik sebagai tenaga penggerak untuk

peralatan proses, keperluan pengolahan air, peralatan-peralatan

elektronik atau listrik AC, maupun untuk penerangan. Lisrik di-supply

dari PLN dan dari generator sebagai cadangan bila listrik dari PLN

mengalami gangguan.

5. Unit pengadaan bahan bakar

Unit ini bertugas menyediakan bahan bakar untuk kebutuhan boiler

dan generator.

4.1.1 Unit Pengadaan Air

Air yang digunakan adalah air sungai yang diperoleh dari Sungai Brantas

yang tidak jauh dari lokasi pabrik. Untuk menghindari fouling yang terjadi pada

alat-alat penukar panas maka perlu diadakan pengolahan air sungai. Pengolahan

dilakukan secara fisis dan kimia. Pengolahan tersebut antara lain meliputi

screening, pengendapan, penggumpalan, klorinasi, demineralisasi, dan deaerasi.

commit to user

Bab IV Unit Pendukung Proses dan Laboratorium Keterangan :

AE : Anion Exchanger BU : Bak Utilitas

CL : Clarifier D : Deaerator

CE : Cation Exchanger PU : Pompa Utilitas

SP : Saringan Pasir TU : Tangki Utilitas

TF : Tangki Flokulator

Gambar 4.1 Diagram Alir Pengolahan Air Sungai

commit to user

Bab IV Unit Pendukung Proses dan Laboratorium

Air sungai dialirkan dari sungai ke kolam penampungan dengan

menggunakan pompa. Sebelum masuk pompa, air dilewatkan pada traveling

screen untuk menyaring partikel dengan ukuran besar. Pencucian dilakukan secara

kontinyu. Setelah dipompa kemudian dialirkan ke strainer yang mempunyai

saringan stainless steel 0,4 mm dan mengalami pencucian balik secara periodik.

Air sungai kemudian dialirkan ke flokulator. Di dalam flokulator ditambahkan

larutan tawas 5%, larutan kapur 5%. Dari flokulator air sungai kemudian dialirkan

ke dalam clarifier untuk mengendapkan gumpalan partikel-partikel halus.

Endapan kemudian dikeluarkan sebagai blowdown, melalui bagian bawah

clarifier. Air sungai kemudian dialirkan ke saringan pasir untuk menghilangkan

partikel-partikel yang masih lolos di clarifier. Air sungai yang sudah bersih

kemudian dialirkan ke bak penampung air bersih. Dari bak penampung air bersih

sebagian dipompa ke bak penampung air proses untuk didistribusikan ke alat

proses dan sebagian dipompa untuk digunakan sebagai air pendingin.

4.1.1.1Air proses

Air proses yang digunakan adalah air sungai yang diperoleh dari Sungai

Brantas yang tidak jauh dari lokasi pabrik. Alasan digunakannya air sungai

sebagai air proses adalah karena faktor-faktor sebagai berikut :

a. Air sungai dapat diperoleh dalam jumlah yang besar dengan biaya

murah.

commit to user

Bab IV Unit Pendukung Proses dan Laboratorium

pada Rotary Vacuum Filter dan Centrifuge. Hal-hal yang perlu diperhatikan dalam

pengolahan air sungai sebagai air proses adalah :

a. Partikel-partikel besar/makroba (makhluk hidup sungai dan konstituen

lain).

b. Partikel-partikel kecil/mikroba (ganggang dan mikroorganisme

sungai).

Tabel 4.1 Kebutuhan air proses

No Kode Alat Nama Alat Kebutuhan ( kg/jam )

1 M-01 Mixer-01 11.631,2751

2 M-02 Mixer-02 26.777,0101

3 RVF Rotary Vacuum Filter 14.64,7296

4 CF Centrifuge 970,3668

Total kebutuhan air proses = 18.526,2683 kg/jam

Densitas air pada 30oC adalah = 994,3965 kg/m3 (Geankoplis, 2003)

4.1.1.2Air Pendingin

Air pendingin yang digunakan adalah air sungai yang diperoleh dari

Sungai Brantas yang tidak jauh dari lokasi pabrik. Alasan digunakannya air sungai

sebagai media pendingin adalah karena faktor-faktor sebagai berikut :

a. Air sungai dapat diperoleh dalam jumlah yang besar dengan biaya murah.

commit to user

Bab IV Unit Pendukung Proses dan Laboratorium

Hal-hal yang perlu diperhatikan dalam pengolahan air sungai sebagai pendingin

adalah :

a. Partikel-partikel besar/makroba (makhluk hidup sungai dan konstituen

lain).

b. Partikel-partikel kecil/mikroba (ganggang dan mikroorganisme sungai).

Tabel 4.2 Kebutuhan air pendingin

No Kode Alat Nama Alat Kebutuhan ( kg/jam )

1 CR Crystalizer 1.947,9800

2 CD Condenser 2.015.375,7196

Total kebutuhan air pendingin = 2.017.323,699 kg/jam

Densitas air pada 30oC adalah = 994,3965 kg/m3 (Geankoplis, 2003) Kebutuhan air pendingin ini dibutuhkan pada suhu masuk unit proses

30 °C dan keluar unit proses pada suhu 50 °C. Air pendingin yang keluar dari

crystallizer dan condensor pada suhu 50 °C dibuang langsung ke sungai (one

pass) dengan sebelumnya dilewatkan kanal di sekitar pabrik sehingga suhu air

menjadi 30 °C.. Kebutuhan air pendingin sebesar 2.017.323,699 kg/jam.

4.1.1.3Air umpan boiler

Untuk kebutuhan umpan boiler sumber air yang digunakan adalah air

sungai. Beberapa hal yang perlu diperhatikan dalam penanganan air umpan boiler

commit to user

Bab IV Unit Pendukung Proses dan Laboratorium

Korosi yang terjadi di dalam boiler disebabkan karena air mengandung

larutan - larutan asam dan gas - gas yang terlarut.

b. Kandungan yang dapat menyebabkan kerak (scale forming)

Pembentukan kerak disebabkan karena adanya kesadahan dan suhu

tinggi, yang biasanya berupa garam - garam karbonat dan silikat.

c. Kandungan yang dapat menyebabkan pembusaan (foaming)

Air yang diambil dari proses pemanasan bisa menyebabkan foaming

pada boiler dan alat penukar panas karena adanya zat - zat organik,

anorganik, dan zat - zat yang tidak larut dalam jumlah besar. Efek

pembusaan terjadi pada alkalinitas tinggi.

Kebutuhan air untuk steam dapat dilihat pada tabel berikut :

Tabel 4.3 Kebutuhan Air untuk Steam

No Kode Alat Nama Alat Kebutuhan ( kg/jam )

1 M-01 Mixer-01 618,8909

2 M-02 Mixer-02 350,4636

3 R Reaktor 311,0262

4 EV Evaporator 191,1237

5 HE-01 Heat Exchanger-01 289,4214

6 HE-02 Heat Exchanger-02 567,4395

commit to user

Bab IV Unit Pendukung Proses dan Laboratorium umpan boiler sebesar 465,6731 kg/jam.

Pengolahan air umpan boiler

Air yang berasal dari sungai belum memenuhi persyaratan untuk

digunakan sebagai umpan boiler, sehingga harus menjalani proses pengolahan

terlebih dahulu. Air umpan boiler harus memenuhi persyaratan tertentu agar tidak

menimbulkan masalah-masalah seperti :

· Pembentukan kerak pada boiler

· Terjadinya korosi pada boiler

· Pembentukan busa di atas permukaan dalam drum boiler

Tahapan pengolahan air agar dapat digunakan sebagai air umpan boiler meliputi :

1. Cation Exchanger

Cation Exchanger berfungsi untuk mengikat ion-ion positif yang terlarut

dalam air lunak. Alat ini berupa silinder tegak yang berisi tumpukan

butir-butir resin penukar ion. Resin yang digunakan adalah jenis C-300 dengan

notasi RH2. Adapun reaksi yang terjadi dalam Cation Exchanger adalah:

2NaCl + RH2 ---> RNa2 + 2 HCl

CaCO3 + RH2 ---> RCa + H2CO3

BaCl2 + RH2 ---> RBa + 2 HCl

Apabila resin sudah jenuh maka pencucian dilakukan dengan menggunakan

larutan H2SO4 2%. Reaksi yang terjadi pada waktu regenerasi adalah: