commit to user

i

DARI BESARNYA NILAI

kv

PADA PENGUJIAN

HEAVY

COMPACTION

DAN

CBR

DALAM KONDISI

UNSOAKED

(Utilization of Dolomite Limeston as Subbase Course Road Material Based on The Value

of kv on Heavy Compaction and CBR Testing at Condition Unsoaked)

SKRIPSI

Disusun Sebagai Salah Satu Syarat Memperoleh Gelar Sarjana Teknik Pada Jurusan Teknik Sipil Fakultas Teknik

Universitas Sebelas Maret Surakarta

Disusun Oleh :

MUH RISTANTO

I 1106045

JURUSAN TEKNIK SIPIL FAKULTAS TEKNIK

UNIVERSITAS SEBELAS MARET

SURAKARTA

commit to user

ii

DARI BESARNYA NILAI

kv

PADA PENGUJIAN

HEAVY

COMPACTION

DAN

CBR

DALAM KONDISI

UNSOAKED

(Utilization of Dolomite Limeston as Subbase Course Road Material Based on The Value

of kv on Heavy Compaction and CBR Testing at Condition Unsoaked)

SKRIPSI

Disusun Sebagai Salah Satu Syarat Memperoleh Gelar Sarjana Teknik Pada Jurusan Teknik Sipil Fakultas Teknik

Universitas Sebelas Maret Surakarta

Disusun Oleh :

MUH RISTANTO

NIM I 1106045

Persetujuan :

Dosen Pembimbing I Dosen Pembimbing II

Ir. Ary Setyawan, Msc, PhD Bambang Setiawan, ST, MT

commit to user

iii

BAHAN SUBBASE COURSE JALAN DITINJAU DARI BESARNYA

NILAI kv PADA PENGUJIAN HEAVY COMPACTION DAN CBR DALAM

KONDISI UNSOAKED

(Utilization of Dolomite Limeston as Subbase Course Road Material Based on The Value

of kv on Heavy Compaction and CBR Testing at Condition Unsoaked)

Oleh : MUH RISTANTO

NIM : I 1106045

Telah dipertahankan di hadapan Tim Penguji Pendadaran Jurusan Teknik Sipil Fakultas Teknik Universitas Sebelas Maret Surakarta.

Hari : Kamis

Tanggal : 4 agustus 2011

1. Ir. Ary Setyawan, Msc, PhD ...

NIP. 19661204 199512 1 001

2. Bambang Setiawan, ST, MT ...

NIP. 19690717 199702 1 001

3. Ir. Noegroho Djarwanti, MT ...

NIP. 19561112 198403 2 007

4. Ir. Budi Susilo, MT ...

NIP. 19510410 198601 1 001

Mengetahui,

a.n. Dekan Fakultas Teknik Universitas Sebelas Maret

Pembantu Dekan I

Kusno A. Sambowo,ST,M.Sc,Ph.D NIP. 19691026 199503 1 002

Disahkan, Ketua Jurusan

Teknik Sipil Fakultas Teknik UNS

Ir. Bambang Santosa, MT NIP. 19590823 198601 1 001

Disahkan, Ketua Program SI Non-Reguler Jurusan

Teknik Sipil

commit to user

iv

"A pa artinya lulus cepat, jika akhirnya kita terserap

sebagai mesin-mesin kapitalis. K egagalan

pencerahan sebagai efek dari rasio instrumental

membuahkan dehumanisasi." (T heodor A dorno)

“J adikan diri kita bangga akan hasil kita”(ristanto)

K upersembahkan untuk :

A llah S .W .T , dan Rasulullah M uhammad S .A .W

B apak ,Ibu, kakak-kakak dan adikku

commit to user

v

Compaction Dan CBR Dalam Kondisi Unsoaked. Skripsi Jurusan Teknik Sipil Fakultas Teknik Universitas Sebelas Maret Surakarta.

Batu Kuning (Dolomite Limestone) yang diambil di desa Soko kecamatan Miri kabupaten Sragen merupakan langkah awal dari pemanfaatan batu kuning sebagai bahan perkerasan jalan khususnya lapis pondasi bawah (subase course). Penelitian ini bertujuan menganalisis karakteristik material batu kuning, menentukan variasi rancangan material

subbase course berupa batu kuning dengan penambahan agregat pilihan berupa kerikil

dan pasir, serta menganalisis besar prosentase nilai CBR unsoaked dan nilai kv dengan

menggunakan material batu kuning serta menambahkan agregat pilihan berupa pasir dan kerikil sebagai bahan penelitian.

Penelitian ini menggunakan metode eksperimen dengan total benda uji 96 buah yang terdiri dari batu kuning, batu kuning + pasir, batu kuning + kerikil dan batu kuning + pasir + kerikil. Dari tiap sampel terdiri dari 4 variasi campuran, 5 variasi penambahan air sebesar 0ml, 50ml, 100ml, 150ml, 200ml pada tiap benda uji untuk pengujian heavy

compaction dilakukan sesuai dengan British standard, kemudian diambil nilai yang

maksimum dari tiap sampel variasi pencampuran untuk dilakukan pengujian CBR

unsoaked berdasarkan prosedur-prosedur laboratorium sesuai dengan British standard.

Untuk menentukan nilai modulus reaksi tanah dasar (kv) dilakukan pendekatan antara hubungan nilai CBR unsoaked dan nilai modulus reaksi tanah dasar (kv).

Pada pengujian heavy compaction semua variasi diperoleh kadar air (w) dan berat isi kering (γd) tertinggi pada variasi D3 yang terdiri dari 33,30% (3/4”,3/8”,4,8,40, dan 200) batu

kuning (dolomite limestone), 33,30% kerikil (3/8”) dan 33,30% pasir (10) diperoleh wopt =

6,718 % dan γdmax = 3,003 gr/cm3 pada penambahan air 150 ml. Sedangkan yang terendah

pada variasi B2 yang terdiri dari 75% (3/4”,3/8”,4,8,40, dan 200) batu kuning (dolomite limestone)

dan 25% pasir (10) diperoleh wopt = 6,030 % dan γdmax = 2,260 gr/cm3 pada penambahan air

150 ml. Penelitian ini menunjukkan bahwa Nilai CBR unsoaked tertinggi pada semua variasi sebesar 73,69 % yang terdiri dari 50% (3/4”,3/8, dan 4) batu kuning (dolomite

limestone) dan 50% (8,40, dan 200) batuan lokal (batu kuning) atau pada variasi A1,

sedangkan yang terendah pada semua variasi sebesar 22,73 terdiri dari 25% (3/4”,3/8,4,8,40, dan 200) batu kuning (dolomite limestone) dan 75% (1/2”,3/8”, dan 4) kerikil. Nilai modulus of

subgrade reaction (kv) tertinggi pada semua variasi sebesar 186604,24 kN/m2.m-1,

sedangkan terendah sebesar 73384,54 kN/m2.m-1

Kata kunci : berat isi kering, CBR unsoaked dan nilai kv

commit to user

vi

Ditinjau Dari Besarnya Nilai v Pada Pengujian Dan

Dalam Keadaan Unsoaked”. Skripsi ini disusun sebagai salah satu syarat meraih

gelar sarjana pada Jurusan Teknik Sipil Universitas Sebelas Maret Surakarta.

Proses penyusunan skripsi ini tidak bisa lepas dari bantuan berbagai pihak, oleh

karena itu pada kesempatan ini penyusun menyampaikan ucapan terima kasih

kepada :

1. Ir. Ary Setyawan, Msc, PhD selaku Dosen Pembimbing I.

2. Bambang Setiawan, ST, MT selaku Dosen Pembimbing II.

3. Ir. Slamet Prayitno, MT selaku Dosen Pembimbing Akademik.

4. Staf Pengelola/Laboran Laboratorium Mekanika Tanah Jurusan Teknik Sipil

Universitas Sebelas Maret Surakarta.

5. Saudara Heri, Fahri, Taru, Habib, Bram, Huda yang telah membantu

penelitian.

6. Rekan-rekan mahasiswa Teknik Sipil Non Reguler 2006.

7. Semua pihak yang telah berpartisipasi dalam penyusunan skripsi ini yang

tidak dapat disebutkan satu persatu.

Penulis menyadari skripsi ini masih banyak kekurangan, oleh karena itu saran dan

kritik akan sangat membantu demi kesempurnaan penelitian selanjutnya. Penulis

berharap skripsi ini bermanfaat bagi pembaca.

Surakarta, Juni 2011

Penyusun

DAFTAR ISI

HALAMAN JUDUL ... i

commit to user

vii

DAFTAR ISI ... vii

DAFTAR TABEL ... x

DAFTAR GAMBAR ... xii

DAFTAR LAMPIRAN ... xv

DAFTAR NOTASI DAN SIMBOL ... xvi

BAB 1 PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Rumusan Masalah ... 2

1.3 Batasan Masalah ... 3

1.4 Tujuan Penelitian ... 3

1.5 Manfaat Penelitian ... 4

1.5.1 Manfaat Teoritis ... 4

1.5.2 Manfaat Praktis ... 4

BAB 2 LANDASAN TEORI ... 5

2.1 Tinjauan Pustaka ... 5

2.2 Dasar Teori ... 7

2.2.1 Struktur Lapis Perkerasan Jalan ... 7

2.2.2 Lapis Pondasi Bawah (Subbase Course) ... 7

2.2.3 Material Struktur Lapis Perkerasan ……….. ... 9

2.2.4 Pengujian Pemadatan Modifikasi (Heavy Compaction).... ... 10

2.2.5 California Bearing Ratio ( CBR )……….12

2.2.6 Koefisien Reaksi Subgrade Arah Vertikal (kv)……….16

BAB 3 METODE PENELITIAN ... 18

3.1 Pengambilan Sampel Material ... 18

3.1.2 Persiapan Material ... 18

3.2 Pengujian Laboratorium ... 18

commit to user

viii

3.2.3.3 Cara Kerja ... 21

3.2.4 Pengujian Pemadatan CBR ( California Bearing Ratio ) ... 22

3.2.4.1 Persiapan Benda Uji ... 22

3.2.4.2 Persiapan Benda Uji ... 23

3.2.4.3 Alat dan Bahan ... 23

3.2.4.4 Cara Kerja ... 24

3.2.5 Pengujian Penetrasi CBRUnsoaked( Tak terendam ) ... 25

3.2.5.1 Alat dan Bahan ... 25

3.2.5.2 Cara Kerja ... 25

3.2.6 Mengestimasi Nilai kv ... 27

3.3 Output/ Keluaran Penelitian ... 28

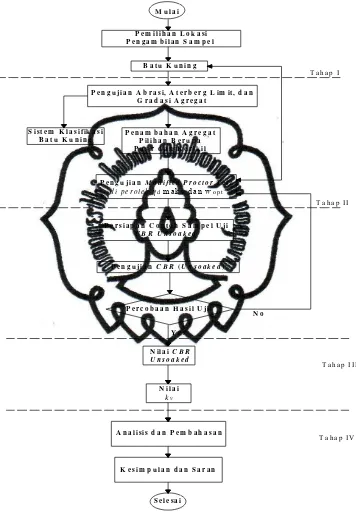

3.4 Alur Penelitian ... 29

BAB 4 ANALISIS DAN PEMBAHASAN ... 30

4.1 Hasil Pengujian Agregat. ... 30

4.1.1 Hasil Pengujian Material Lokal (Batu Kuning) ... 30

4.1.2 Hasil Pengujian Agregat Halus (Pasir)……….. 33

4.1.3 Hasil Pengujian Agregat Kasar (Kerikil)...35

4.2 Variasi Rancangan Penelitian...………..37

4.3 Pengujian Pemadatan...………...39

4.3.1 Pengujian pemadatan Untuk Jenis Sampel Batu Kuning... 39

4.3.2 Pengujian pemadatan Untuk Jenis Sampel Batu Kuning + pasir ...41

4.3.3 Pengujian pemadatan Untuk Jenis Sampel Batu Kuning + kerikil...43

4.3.4 Pengujian pemadatan Untuk Jenis Sampel Batu Kuning + kerikil + pasir...44

4.3 Pengujian CBR...………...46

commit to user

ix

Batu Kuning + kerikil...50

4.4 Penentuan Modulus Reaksi Tanah Dasar (kv)...51

4.4.1 Koefisien Reaksi Subgrade Arah Vertikal (kv) Untuk Jenis Sampel Batu Kuning ...53

4.4.2 Koefisien Reaksi Subgrade Arah Vertikal (kv) Untuk Jenis Sampel Batu Kuning + Pasir………...54

4.4.3 Koefisien Reaksi Subgrade Arah Vertikal (kv) Untuk Jenis Sampel Batu Kuning + kerikil……….55

4.4.4 Koefisien Reaksi Subgrade Arah Vertikal (kv) Untuk Jenis Sampel Batu Kuning + kerikil dan Pasir……….56

4.1.Hasil korelasi antara nilai CBR unsoaked maksimum variasi campuran dengan prosentase batu kuning...58

4.2.Perbandingan nilai CBR unsoaked ordinary maksimum dan CBR unsoaked heavy maksimum dengan prosentase batu kuning...59

BAB 5 KESIMPULAN DAN SARAN ... 66

5.1 Kesimpulan ... 66

5.2 Saran ... 67

DAFTAR PUSTAKA ... xvii

LAMPIRAN

DAFTAR TABEL

Tabel 2.1 Tebal Subbase course berdasarkan mutu tanah dasar ... 8Tabel 2.2 Distribusi ukuran butiran untuk perkerasan jalan ... 10

Tabel 2.3 Compaction Procedures ... 12

Tabel 2.4 Hubungan standar gaya-penetrasi untuk uji CBR(head, 1980……… .. 14

Tabel 4.1 Hasil pengujian material lokal (batu kuning) ... 30

Tabel 4.2 Analisa data gradasi material lokal (batu kuning) ... 31

commit to user

x

Tabel 4.8 Variasi penelitian material lokal (batu kuning)... 37

Tabel 4.9 Variasi penelitian material lokal (batu kuning) + pasir ... 38

Tabel 4.10 Variasi penelitian material lokal (batu kuning) + kerikil ... 38

Tabel 4.11 Variasi penelitian material lokal (batu kuning) + kerikil + pasir ... 39

Tabel 4.12 Hasil pengujian Heavy Compaction (batu kuning) ... 40

Tabel 4.13 Hasil pengujian Heavy Compaction (batu kuning + pasir) ... 41

Tabel 4.14 Hasil pengujian Heavy Compaction (batu kuning + kerikil) ... 43

Tabel 4.15 Hasil pengujian Heavy Compaction (batu kuning + kerikil + pasir) .. 45

Tabel 4.16 Nilai CBR unsoaked maksimum variasi A dan prosentase batu kuning. ... 47

Tabel 4.17 Nilai CBR unsoaked maksimum variasi B dan prosentase batu kuning. ... 48

Tabel 4.18 Nilai CBR unsoaked maksimum variasi C dan prosentase batu kuning. ... 50

Tabel 4.19 Perhitungan jarak nilai CBR Unsoaked ... 52

Tabel 4.20 Hasil perhitungan modulus reaksi tanah dasar nilai kv ... 52

Tabel 4.21 Rekapitulasi nilai kv dari CBR unsoaked sampel material batu kuning………....53

Tabel 4.22 Rekapitulasi nilai kv dari CBR unsoaked sampel material batu kuning + pasir………...5

4 Tabel 4.23 Rekapitulasi nilai kv dari CBR unsoaked sampel material batu kuning + kerikil………... 55 Tabel 4.24 Rekapitulasi nilai kv dari CBR unsoaked sampel material batu kuning + kerikil dan pasir………...57

Tabel 4.25 Nilai CBR unsoaked maksimum variasi campuran dan prosentase batu

kuning...

commit to user

commit to user

xii

Gambar 2.2 Dolomite ... 9

Gambar 2.3 Kurva hasil pemadatan pada berbagai jenis tanah ... 11

Gambar 2.4 Grafik beberapa nilai CBR (Head,1980) ... 14

Gambar 2.5 Grafik hubungan nilai CBR dengan kadar air dan grafik pemadatan (Head, 1980) ... 15

Gambar 2.6 Hubungan k dan CBR (Oglesby dan Hicks 1996 dalam Firdaus , 2010)………... 17

Gambar 3.1 Contoh material dalam mould setelah dipadatkan ... 24

Gambar 3.2 Pengaturan umum untuk uji CBR ... 26

Gambar 3.4 Alur penelitian ... 29

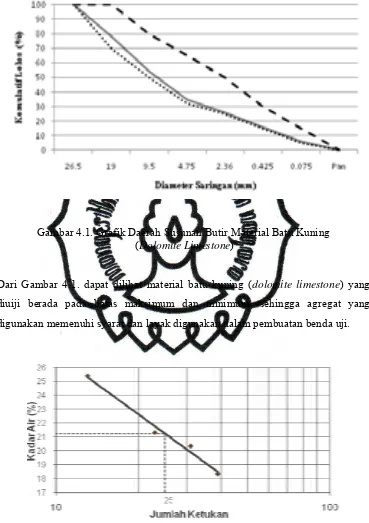

Gambar 4.1 Grafik daerah susunan butir material lokal (batu kuning) ... 32

Gambar 4.2 Penentuan kadar air ... 32

Gambar 4.4 Grafik daerah susunan butir agregat halus (pasir) ... 35

Gambar 4.5 Grafik daerah susunan butir agregat kasar (kerikil) ... 37

Gambar 4.6 Hubungan kadar air (w) dan berat isi kering untuk batu kuning ... 40

Gambar 4.7 Hubungan kadar air (w) dan berat isi kering untuk batu kuning + pasir ... 42

Gambar 4.8 Hubungan kadar air (w) dan berat isi kering untuk batu kuning + kerikil ... 43

Gambar 4.9 Hubungan kadar air (w) dan berat isi kering untuk batu kuning + kerikil + pasir ... 45

Gambar 4.10 Hubungan prosentase agregat kasar batu kuning dengan nilai CBR... ... 47

Gambar 4.11 Hubungan berat isi kering dan CBR soaked pada material batu kuning...48

Gambar 4.12 Hubungan prosentase batu kuning dengan panambahan pasir terhadap nilai CBR ... 49

Gambar 4.13 Hubungan berat isi kering dan CBR unsoaked pada sampel batu kuning + pasir...49

commit to user

xiii

v

Unsoaked...52

Gambar 4.18 Hubungan nilai kv dan CBR unsoaked pada variasi batu

kuning….53.

Gambar 4.19 Hubungan nilai kv dan CBR unsoaked pada variasi batu kuning +

pasir……….…...5

5

Gambar 4.20 Hubungan nilai kv dan CBR unsoaked pada variasi batu kuning +

kerikil……….……….

56

Gambar 4.21 Hubungan nilai kv dan CBR unsoaked pada variasi batu kuning +

kerikil dan

pasir………...57

Gambar 4.22 Hasil korelasi antara nilai CBR unsoaked maksimum variasi

campuran dengan prosentase batu kuning………58

Gambar 4.23 Hubungan prosentase batu kuning+pasir terhadap nilai CBR

kondisi unsoaked ordinary dan unsoaked

heavy...59

Gambar 4.24 Hubungan prosentase batu kuning+kerikil terhadap nilai CBR

commit to user

xiv Lampiran A Data Hasil Penelitian Pendahuluan

• Specific Gravity Test

• Gradasi Agregat Test

• Atterberg Limit Test Test

• Standard Proctor Test

Lampiran B Data Hasil Penelitian utama

• Nilai CBR Soaked

• Nilai kv

Lampiran C Dokumentasi Penelitian

commit to user

xv

PL = Plasticity Limit/ batas plastis ( % )

PI = Plasticity Index/ indeks plastisitas ( % )

ASTM = American Standar for Testing and Materials

SNI = Standar Nasional Indonesia

PBI = Persyaratan Bahan Bangunan di Indonesia

cm = centimeter

gr = gram

ml = mililiter

% = persentase

w = Kadar air

CBR = California Bearing Ratio ( % )

γd = Berat volume kering

γ

d maks = Kepadatan kering maksimum ( gr/cm3 )w

opt = Kadar air optimum ( % )A = Nomor sampel pada material batu kuning

B = Nomor sampel pada material batu kuning + pasir

C = Nomor sampel pada material batu kuning+ kerikil

D = Nomor sampel pada material batu kuning+ kerikil+ pasir

kN = kilonewton

commit to user

1

BAB 1

PENDAHULUAN

1.1 Latar Belakang

Jalan merupakan prasarana transportasi yang paling banyak digunakan oleh

masyarakat Indonesia untuk melakukan mobilitas keseharian sehingga volume

kendaraan yang melewati suatu ruas jalan mempengaruhi kapasitas dan

kemampuan dukungnya. Sering kita dijumpai kondisi jala-jalan dalam keadaan

rusak. Kerusakan struktur lapisan perkerasan jalan dapat disebabkan oleh berbagai

faktor. salah satu contoh yaitu lapis pondasi bawah (subbase course), penyebab

dari kerusakan pada lapisan ini yaitu kondisi tanah dasar yang kurang stabil,

material konstruksi perkerasan yang tidak baik dan proses pemadatan lapisan

perkerasan yang kurang baik.

Batu kapur sebagai bahan stabilisasi (stabilizing agent) tanah dasar telah lama

digunakan untuk pembuatan jalan raya seperti: di Roma, Yunani, India, Cina

[Oglesby dan Hicks,1996]. Selain sebagai bahan stabilisasi tanah, batu kapur

dapat juga digunakan sebagai bahan pondasi, urugan, dan bahan campuran dalam

pembuatan semen Portland. Penggunaan batu kapur sebagai urugan disebabkan

karena batu kapur memiliki daya dukung yang cukup baik. Di sragen, batu kuning

digunakan sebagai pondasi bawah pada bangunan rumah, pondasi jembatan, dan

tembok. Kemudian untuk mendapatkannya relative mudah dan harganya relative

murah dibandingkan dengan agregate batu pecah.

Kondisi jalan di daerah Miri kabupaten Sragen merupakan daerah yang sering

terjadi kerusakan pada struktur lapis perkerasan jalan. Dengan demikian demi

penghematan biaya yang dikeluarkan dan efiesiensi waktu terhadap pelaksanaan

perbaikan jalan, penggunaan material lokal akan memberikan alternatif yang baik

untuk bahan perkerasan jalan. Di daerah kecamatan Miri terdapat hamparan luas

Perubahan cuaca atau iklim menyebabkan terjadinya fluktuasi kadar air pada

tanah dasar. Pada musim hujan kadar air menjadi lebih besar dibanding musim

kemarau. Kekuatan atau kekakuan tanah dasar dipengaruhi oleh perubahan kadar

air dan diperhitungkan dengan mengevaluasi parameter kekuatan tanah dasar,

misalnya dengan CBR (California Bearing Ratio), Hardiyatmo (2007).

Ada beberapa metode untuk menentukan daya dukung tanah seperti CBR

(California Bearing Ratio), k (modulus of subgrade reaction), Mr (resilient modulus), DCP (Dynamic Penetrometer) dan HCP (Hand Cone Penetrometer). Di Indonesia daya dukung tanah dasar untuk kebutuhan perencanaan tebal perkerasan

jalan ditentukan dengan mempergunakan pemeriksaan CBR (Sukirman, 1999).

Vertical Modulus of subgrade reaction (kv), didefinisikan sebagai nilai banding

antara unit tegangan reaksi tanah terhadap penurunan yang terjadi.

k

v digunakandalam perhitungan pondasi elastik, yaitu pondasi yang dianggap berperilaku

elastik pada saat menerima pembebanan

Latar belakang masalah diatas menjadi dasar dalam penelitian ini dengan

memanfaatkan material lokal berupa batu kuning, sebagai bahan pembuatan

struktur lapisan perkerasan jalan, yang ditinjau pada lapisan subbase course.

Dalam penelitian ini merupakan langkah awal dalam mengatasi kerusakan jalan,

sarana dan prasarana didaerah tersebut dan diharapkan dalam penelitian tersebut

dapat memprediksikan nilai CBR (unsoaked) dan nilai kv di daerah lain, yang

ditinjau pada lapisan subbase course. Dengan melihat parameter indeks plastisitas,

kepadatan dan nilai CBR (unsoaked) yang terjadi.

1.2 Rumusan Masalah

Rumusan masalah yang dapat diambil dari uraian latar belakang diatas adalah :

1. Bagaimana karakteristik material batu kuning?

2. Bagaimana komposisi variasi material yang digunakan (batu kuning, pasir

commit to user

3. Berapakah besar nilai CBR unsoaked yang dihasilkan dari variasi komposisi

material diatas?

4. Berapakah besar nilai kv yang didapat dari hasil nilai CBR unsoaked yang

dihasilkan?

1.3 Batasan Masalah

1. Pengujian Pemadatan di laboratorium mengacu pada British Standard dengan

jenis "Heavy" Compaction (tabel 2.3).

2. Material batu kuning merupakan material lokal dari daerah desa Soko

kecamatan Miri kabupaten Sragen.

3. Pemanfaatan material local tersebut untuk lapisan subbase

4. Variasi pencampuran yang dilakukan pada penelitian ini meliputi : material

batu kuning saja (kelompok A), batu kuning + pasir (kelompok B), batu

kuning + kerikil (kelompok C), batu kuning + kerikil + pasir (kelompok D).

5. Penentuan modulus reaksi tanah dasar (kv) menggunakan hubungan nilai CBR

dengan kv yang diambil dari literatur Highway Enginering (Teknik Jalan

Raya), Oglesby dan Hicks (1996).

1.4 Tujuan Penelitian

1. Menganalisis perilaku karakteristik material batu kuning, pasir dan kerikil.

2. Menentukan variasi rancangan material subbase course berupa batu kuning

dengan penambahan pasir dan kerikil.

3. Menganalisis seberapa besar prosentase CBR unsoaked dan nilai kv pada

1.5 Manfaat Penelitian

1.5.1. Manfaat Teoritis

Dapat diketahuinya efektifitas pemanfaatan material lokal berupa batu kuning

(dolomite limestone) sebagai bahan subbase course yg ditinjau dari besarnya nilai CBR unsoaked dan nilai kv

1.5.2. Manfaat Praktis

Hasil penelitian ini dapat menjadi petunjuk praktis di lapangan mengenai :

1. Mengetahui karakteristik material batu kuning.

2. Dengan penelitian ini, diharapkan dapat dijadikan salah satu acuan untuk

mengetahui variasi campuran material.

3. Sebagai salah satu alternatif penggunaan batu kuning sebagai bahan yang

digunakan untuk lapisan perkerasan jalan khususnya untuk lapisan subbase

commit to user

BAB 2

LANDASAN TEORI

2.1 Tinjauan Pustaka

Di Indonesia terdapat beberapa batuan yang mengandung senyawa karbonat,

antaralain: batu kapur, batu kapur kerang dan batu kapur magnesia. Batu kapur

merupakan salah satu bahan galian industri yang potensinya sangat besar dengan

cadangan diperkirakan lebih dari 28 milyar ton yang tersebar di seluruh daerah di

Indonesia [NI-7,1979].

Batu kapur merupakan jenis batuan sedimen (sedimentary rock) yang

mengandung senyawa karbonat atau organik. Pada umumnya batu kapur yang

banyak terdapat adalah batu kapur yang mengandung kalsit. Batu kapur memiliki

warna putih, putih kekuningan, abu-abu hingga hitam. Pembentukan warna ini

tergantung dari campuran yang ada dalam batu kapur tersebut, misalnya:

lempung, kwarts, oksida besi, mangan dan unsur organik. Batu kapur dapat

terbentuk dari sisa-sisa kerang di laut maupun dari proses presipitasi kimia. Berat

jenis dari batu kapur berkisar 2,6-2,8 dalam keadaan murni dengan bentuk kristal

kalsit (CaCO3), sedangkan berat volumenya berkisar 1,7-2,6 gr/cm3. Jenis batuan

karbonat dapat di bagi menjadi 2 bagian utama, yaitu: batu kapur (limestone) dan

dolomit (dolostone). Suatu batuan disebut batu kapur apabila mengandung kalsit

(CaCO3) _ 90 % dan disebut dolomit apabila mengandung dolomit (CaMgCO3) _

90 % [Boggs, 1987] dalam I. M. Alit K. Salain (2009).

Potensi batu kapur (Limestone) yang diambil dari Bukit Sebun Ipil desa Kutampi

Kaler kecamatan Nusa Penida kabupaten Klungkung sebagai agregat perkerasan

jalan. dengan hasil penelitian agregat batu kapur Nusa Penida cukup baik untuk

bahan campuran perkerasan jalan, baik untuk lapisan pondasi bawah, pondasi atas

dan lapis campuran perkerasan jalan. Dilihat dari sifat fisik agregat yaitu berat

90% masih dalam batas rentang baku mutu standar Bina Marga (Negara dan

Putra, 2010).

Lapisan perkerasan jalan ialah suatu lapisan yang berada di atas tanah dasar

(subgrade) yang telah menjalani proses pemadatan dan bertujuan untuk mendukung beban lalu lintas dan meratakannya ke badan jalan agar tanah dasar

tak menerima beban yang melebihi daya dukung tanah yang diijinkan. Tujuan dari

pembuatan lapis perkerasan jalan adalah agar dicapai suatu kekuatan tertentu

sehingga mampu mendukung beban lalu lintas dan dapat menyalurkan serta

menyebarkan beban roda-roda kendaraan yang diterima ke tanah dasar.

(Sukirman, 1993).

Material struktur lapis perkerasan, seperti lapis pondasi (base course), lapis

pondasi-bawah (subbase course), dan lapis permukaan harus terdiri dari campuran

material granuler. Struktur pembentuk perkerasan yang stabil secara mekanis,

umumnya terdiri dari campuran agregat kasar (kerikil, batu pecah, slag dan

sebagainya), agregat halus (abu batu, pasir dan sebagainya), lanau, lempung, yang

dicampur dengan proporsi tertentu dan dipadatkan dengan baik, (Hardiyatmo,

2010).

Direktorat Jenderal Bina Marga (1992) menjelaskan lapis pondasi harus

mempunyai kualitas lebih tinggi dari tanah dasar. Ada dua mutu yang berbeda dari

lapis pondasi agregat yaitu kelas A dan kelas B. Umumnya lapis pondasi kelas A

ialah mutu lapisan pondasi untuk permukaan dibawah lapis permukaan, dan lapis

pondasi kelas B ialah untuk lapis pondasi bawah. Sedangkan sifat material yang

disyaratkan harus bebas dari benda-benda organis dan gumpalan lempung atau

benda lain yang tidak berguna.

Dr. Ir. L. D. Weasley (1997) mengemukakan bahwa cara CBR dikembangkan oleh California Street Highway Department sebagai cara untuk menilai kekuatan tanah

commit to user

terutama oleh U.S.Army Corps Engineers. Dengan cara ini suatu percobaan

penetrasi (disebut percobaan CBR) dipergunakan untuk menilai kekuatan tanah

dasar dan bahan lain yang hendak dipakai untuk pembuatan perkerasan. Jadi

dianggap bahwa suatu bahan dengan niali CBR tertentu tidak boleh kurang dari

suatu angka tertentu. Nilai CBR yang diperoleh kemudian dipakai untuk

menentukan tebal perkerasan.

Vertikal Modulus of subgrade reaction (kv), didefinisikan sebagai nilai banding

antara unit tegangan reaksi tanah terhadap penurunan yang terjadi. Vertikal

Modulus of subgrade reaction (kv), digunakan dalam perhitungan pondasi elastik, yaitu pondasi yang dianggap berperilaku elastik pada saat menerima pembebanan

(Daud, dkk.,2009).

2.2 Dasar Teori

2.2.1 Struktur Lapis Perkerasan

Struktur perkerasan lentur, umumnya terdiri atas: lapis pondasi bawah (subbase

course), lapis pondasi (base course), dan lapis permukaan (surface course). Sedangkan susunan lapis perkerasan adalah seperti diperlihatkan pada Gambar

2.1.

Gambar 2.1 Susunan lapis perkerasan jalan

Lapis pondasi bawah adalah bagian dari struktur perkerasan lentur yang terletak

antara tanah dasar dan lapis pondasi. Biasanya terdiri atas lapisan dari material

berbutir (granular material) yang dipadatkan, distabilisasi ataupun tidak, atau

lapisan tanah yang distabilisasi.

Fungsi lapis pondasi bawah antara lain :

a. Sebagai bagian dari konstruksi perkerasan untuk mendukung dan menyebar

beban roda.

b. Mencapai efisiensi penggunaan material yang relatif murah agar lapisan-

lapisan diatasnya dapat dikurangi ketebalannya (penghematan biaya

konstruksi).

c. Mencegah tanah dasar masuk ke dalam lapis pondasi.

d. Sebagai lapis pertama agar pelaksanaan konstruksi berjalan lancar.

Lapis pondasi bawah diperlukan sehubungan dengan terlalu lemahnya daya

dukung tanah dasar terhadap roda-roda alat berat (terutama pada saat pelaksanaan

konstruksi) atau karena kondisi lapangan yang memaksa harus segera menutup

tanah dasar dari pengaruh cuaca.

Bermacam-macam jenis tanah setempat (CBR > 15%, PI < 10%) yang relatif lebih baik

dari tanah dasar dapat digunakan sebagai bahan pondasi bawah. Campuran-campuran

tanah setempat dengan kapur atau semen portland, dalam beberapa hal sangat dianjurkan

agar diperoleh bantuan yang efektif terhadap kestabilan konstruksi perkerasan. Berikut

ini adalah Tebal Sub-base course berdasarkan mutu tanah dasar jalan yang

disajikan pada Tabel 2.1 :

Tabel 2.1 Tebal Sub-base course berdasarkan mutu tanah dasar (Departemen

Pekerjaan Umum, 2002)

Jenis sub grade Definisi Tebal sub base minimum

Lemah Sub grade dengan CBR ≤ 2 % 150 mm

commit to user

Stabil CBR ≥ 15 % 0 mm

2.2.3 Material Struktur Lapis Perkerasan

Material struktur lapis perkerasan, seperti lapis pondasi (base course), lapis

pondasi-bawah (subbase course), dan lapis permukaan harus terdiri dari campuran

material granuler. Struktur pembentuk perkerasan yang stabil secara mekanis,

umumnya terdiri dari campuran agregat kasar (kerikil, batu pecah, slag dan

sebagainya), agregat halus (abu batu, pasir dan sebagainya), lanau, lempung, yang

dicampur dengan proporsi tertentu dan dipadatkan dengan baik, (Hardiyatmo,

2010).

Dolomite adalah carbonate mineral yang terdiri dari calcium magnesium

carbonate CaMg(CO3)2. Pada umumnya terdapat pada batuan sedimen yang

disebut dolostone. Dolomite mempunyai karakteristik fisik, yaitu berwarna

kuning, merah muda, putih, coklat, merah dan berkristal. Dolomite lebih keras dan

padat bila disbandingkan batu kapur, dan lebih tahan terhadap asam.

Gambar 2.2 Dolomite

Distribusi ukuran butiran untuk perkerasan jalan yang paling banyak dipakai (secara

Air Force, 1994. Berikut ini adalah distribiusi ukuran butiran untuk perkerasan jalan yang disajikan pada Tabel 2.2 :

Tabel 2.2 Distribiusi ukuran butiran untuk perkerasan jalan

Persen lolos saringan (%)

Ukuran saringan Lapis pemukaan Lapis pondasi - bawah

(Lapis pondasi)

26,5 mm 100 100

19,0 mm 85 - 100 70 – 100

9,5 mm 65 - 100 50 – 80

4,75 mm (no.4) 55 - 85 32 – 65

2,36 mm (no.8) 1) 20 - 60 25 – 50

0,425 mm (no.40) 25 - 45 15 – 30

0,075 mm (no.200) 2) 10 - 25 5 – 15

1)

Ukuran butiran maksimal lapis pondasi-bawah sering dinaikkan sampai 40 mm

2)

Fraksi butiran 0,075 mm adalah fraksi yang mengandung partikel debu

Sumber : Department of the Army and The Air Force, 1994

2.2.4 Pengujian Pemadatan Modifikasi (“Heavy” Compaction Test)

Pemadatan tanah merupakan suatu proses mekanis dimana udara dalam pori tanah

dikeluarkan. Adapun proses tersebut dilakukan pada tanah yang digunakan sebagai

bahan timbunan. Dengan maksud :

a) Mempertinggi kekuatan tanah.

b) Memperkecil pengaruh air pada tanah.

c) Memperkecil compressibility dan daya rembes airnya.

Pada derajat kepadatan tinggi berarti :

Berat isi tanahnya maksimum (γbmaks dan γd maks)

Kadar air tanahnya optimum (w opt).

Angka porinya minimum (e min).

commit to user

“Heavy” Compaction Test test ini adalah suatu percobaan tanah disamping

percobaan yang lain yaitu “Ordinary” compaction test untuk memeriksa kadar air

tanah dan sifat yang lain.

Gambar 2.3 Kurva Hasil Pemadatan Pada Berbagai Jenis Tanah (ASTM D-698)

Pada tanah pasir

γ

d cenderung berkurang saat kadar air (w) bertambah.Pengurangan

γ

d ini adalah akibat dari pengaruh hilangnya tekanan kapiler saatkadar air bertambah. Pada kadar air rendah, tekanan kapiler dalam tanah yang

berada di dalam rongga pori menghalangi kecenderungan partikel untuk bergerak,

Proses pemadatan material batuan dapat digunakan prosedur dalam tabel 2.3

diambil dari buku manual of soil laboratory testing, Head (1980).

Tabel 2.3 Prosedur pemadatan ( Head, 1980 )

Type of test (and BS 1377 :

1975 Test No.) Container

Rammer No. Blows

mass drop of per

(kg) (mm) layers layer

"Ordinary" Compaction

Old

"Proctor" 2.5 305 3 25

BS mould 2.5 300 3 27

CBR

mould 2.5 300 3 62

"Heavy" Compaction

Old

"Proctor" 4.5 457 5 25

BS mould 4.5 450 5 27

CBR

mould 4.5 450 5 62

Vibrating hammer CBR

mould

32 to

41 (vibration) 3 (1 min)

Dietert 2 inch

diameter 8.14 50.8

2 ends

10 each end

2.2.5 California Bearing Ratio (CBR)

CBR didefinisikan sebagai perbandingan dari gaya yang dibutuhkan untuk

penetrasi sebuah piston dengan luas permukaan 1935 mm2 ( 3 in2 ) ke dalam tanah

yang ditempatkan di sebuah tempat khusus dengan kelajuan rata – rata 1 mm/ mnt

( 0.05 in/ mnt ), dari kebutuhan yang sama untuk penetrasi contoh standar batu

pecah yang dipadatkan. Perbandingan yang digunakan adalah penetrasi ke – 2.5

dan 5.0 mm ( 0.1 dan 0.2 in ) dan yang digunakan adalah harga tertinggi.

%

100

Gaya

Standar

Terukur

Gaya

CBR

=

×

commit to user

1. Untuk nilai CBR dibawah 30 % dibulatkan ke 1 % terdekat. Contoh 25, 3 %

dilaporkan 25 %.

2. Untuk nilai CBR antara 30 % sampai 100 % dibulatkan ke 5 % terdekat.

Contohnya 42 % dilaporkan menjadi 40 %.

3. Untuk nilai CBR diatas 100 % dibulatkan ke 10 % terdekat , contohnya 104

% dilaporkan menjadi 100 %.

Beban permukaan piston berbentuk semi-lingkaran terbuat dari logam, biasanya

diletakkan di atas permukaan contoh tanah sebelum diuji. Piston memiliki berat 2

kg setara dengan ketebalan konstruksi beban luar setebal 70 mm, dalam satuan

Inggris memiliki berat 5 lb setara dengan ketebalan 3 in.

Pengujian CBR menggunakan prinsip penetrasi geser dengan kelajuan tetap

dimana standar plunger didorong masuk ke dalam tanah dengan kelajuan tetap

dan gaya yang dibutuhkan untuk mempertahankan kelajuan diukur tiap interval

tertentu. Hubungan beban – penetrasi digambarkan sebagai grafik, mulai dari

beban diterapkan menjadi penetrasi standar beban tidak dibaca dan ditunjukkan

sebagai perbandingan dari beban standar.

Standar gaya dihasilkan dari kisaran penetrasi mulai dari 2 hingga 12 mm. Gaya

yang ditunjukkan adalah tipe berat, berdasarkan penetrasi 2.5 dan 5 mm,

digunakan dalam perhitungan standar nilai CBR. Pernyataan ini sama dengan

kriteria asli untuk tekanan kontak di bawah plunger dengan luas permukaan 3 in2,

adalah 1000 lb/in2 di penetrasi 0.1 dan 1500 lb/in2 di penetrasi 0.2, dapat

ditunjukkan pada Tabel 2.4 Hubungan standar gaya – penetrasi untuk uji CBR

Tabel 2.4 Hubungan standar gaya – penetrasi untuk uji CBR (Head, 1980) Tekanan

( in ) ( mm ) ( kN ) ( lbf ) ( lb/in2 )

2 11.5

0.1 2.5 13.24 3000 1000

4 17.6

0.2 5 19.96 4500 1500

6 22.2

8 26.3

10 30.3

12 33.5

Penetrasi Gaya

Gaya standar ini didasarkan pada uji contoh pemadatan batu pecah, yang

didefinisikan sebagai nilai CBR 100%. Berdasarkan beberapa grafik pengujian

CBR, dari 20 hingga 200% nilai CBR, dapat diperlihatkan pada Gambar 2.4 grafik

beberapa nilai CBR.

Gambar 2.4 Grafik beberapa nilai CBR ( Head, 1980 )

Nilai CBR mungkin terjadi melebihi 100%, hal ini terjadi pada pemadatan slag

commit to user

nilai CBR adalah rata – rata dari pengumpulan data grafik beban – penetrasi

sebagai kuantitas numerik tunggal ( harga tunggal ).

Nilai CBR yang diberikan oleh tanah tergantung dari kepadatan kering dan kadar

airnya. Sesuai dengan derajat kepadatan, nilai CBR akan turun dengan

bertambahnya kadar air dan penurunan ini bisa lebih cepat jika berada di atas

kadar air optimum. Davis (1949) dalam Head (1980) menyebutkan rata – rata

penurunan semakin tajam untuk tanah berbutir kasar. Pada Gambar 2.5 hubungan

nilai CBR dengan kadar air dan grafik pemadatan dapat digambarkan pada skala

[image:30.612.132.506.172.496.2]logaritmik.

Gambar 2.5 Grafik hubungan nilai CBR dengan kadar air dan grafik pemadatan

(Head, 1980)

Terdapat dua puncak pada ”kurva c” terjadi pada kepadatan kering optimum tanah

lempung, terutama untuk usaha pemadatan tingkat rendah. Hubungan yang sama

dapat dibuat untuk derajat pemadatan yang lain.

Nilai CBR umumnya diaplikasikan pada desain runway atau taxiway lapangan

terbang dan jalan raya. Grafik desain standar digunakan para insinyur untuk

kondisi lalu-lintas kendaraan atau pesawat terbang sesuai dengan beban sumbu

dan frekuensi lalu-lintas.

Praktisi Amerika memperkenalkan benda uji CBR dengan cara perendaman.

Upaya ini sebagai tindakan pencegahan untuk mengijinkan penambahan kadar air

ke dalam tanah selama terjadi banjir atau kenaikan muka air tanah. Perendaman

cenderung menghasilkan distribusi kadar air yang tidak rata pada contoh tanah.

Geser pada sisi dalam mould menghasilkan pengembangan yang tidak seragam

dan 10 mm bagian atas atau lebih tanah cenderung melunak daripada yang terjadi

di lapangan.

2.2.6 Koefisien Reaksi Subgrade Arah Vertikal (kv)

Koefisien subgrade tanah atau lebih dikenal dengan Modulus of subgrade

reaction adalah nilai perbandingan tekanan tanah dengan penurunan yang terjadi,

yang ditentukan dari uji beban pelat (plate load test). Hardiyatmo, dkk. (2000)

menjelaskan pada umumnya persoalan yang menyangkut tanah dasar adalah

sebagai berikut:

1. Sifat mengembang dan menyusut akibat perubahan kadar air.

2. Intrusi pemompaan pada sambungan, retak dari tepi – tepi pelat sebagai

pembebanan lalu lintas.

3. Daya dukung yang tidak merata dan sukar ditentukan secara pasti pada daerah

dengan macam tanah yang sangat berbeda sifat dan kedudukanya, atau akibat

pelaksanaanya.

4. Tambahan pemadatan akibat pembebanan lalu lintas dan penurunan yang

diakibatkannya, yaitu pada tanah berbutir kasar yang tidak dipadatkan secara

baik.

Rumus dasar perhitungan nilai koefisien tanah subgrade (kv) untuk pelat kaku

(Hardiyatmo dkk., 2000) adalah :

δ

p

commit to user

dengan,

kv = nilai modulus reaksi subgrade tanah (kN/m2.m-1)

p = tekanan (kN/m2)

δ = lendutan pelat (m)

Untuk pelat yang fleksibel diusulkan dengan menggunakan persamaan

(Hardiyatmo dkk., 2000) adalah:

a C v

A Q k

δ

= ... (2.2)

dengan Q adalah beban titik, Ac luas bidang tekan dan δa adalah nilai defleksi

rerata pelat.

Khanna, dkk (1976) dalam Nawangalam (2008) menyebutkan bahwa standar

untuk penentuan nilai modulus of subgrade reaction adalah tekanan (pressure)

yang terbaca saat terjadi penurunan 0,125 cm untuk pelat uji diameter 76 cm.

Sedangkan standar dari US Corps of Engineers menyarankan penurunan nilai

modulus of subgrade reaction berdasarkan lendutan yang terjadi saat tercapai pressure 0,69 kg/cm2.

Pendekatan nilai modulus reaksi tanah dasar (k) dapat menggunakan hubungan

nilai CBR dengan k seperti yang ditunjukkan pada Gambar 2.6 diambil dari

literatur Highway Engineering (Teknik Jalan Raya), Oglesby dan Hicks, Stanford

University & Oregon State University, 1996 dalam Firdaus (2010).

Gambar 2.6 Hubungan antara k dan CBR (Oglesby dan Hicks, 1996 dalam

BAB 3

METODE PENELITIAN

Penelitian ini menggunakan metode eksperimen dimana pelaksanaan pengujian

dilakukan di laboratorium Mekanika Tanah Fakultas Teknik Universitas Sebelas

Maret Surakarta.

3.1 Pengambilan Sampel Material

Pemilihan lokasi pengambilan sampel dilakukan untuk mengetahui jenis dan

karakteristik material. Pada pengambilan sampel material ini, dilakukan di tempat

penggalian yang terletak didaerah Sokko, Kabupaten Sragen. Karena material

yang digunakan merupakan material untuk pembuatan lapisan struktur perkerasan

jalan (subbase course).

3.1.2 Persiapan Material

Sebelum melaksanakan pengujian material batu kuning dipecah-pecah, kemudian

disaring sesuai ukuran. Dari batu kuning dibagi menjadi 2 bagian yaitu agregat

kasar dan agregat halus, agregat kasar terdiri dari material yang tertahan pada

saringan no ¾, 3/8, dan 4, sedangkan agregat kasar terdiri dari material yang

tertahan pada saringan no 8, 40, dan 200. Sedangkan untuk kerikil dan pasir

langsung disaring sesuai ukuran. Kerikil digolongkan agregat kasar dan pasir

agregat halus.

3.2 Pengujian Laboratorium

3.2.1 Bahan dan Alat Penelitian

Bahan dan alat yang digunakan dalam pengujian contoh tanah penelitian ini

commit to user

1. Bahan yang digunakan antara lain :

• Material (batu kuning) yang dipergunakan adalah material yang diambil

dari daerah Soko, Kabupaten Sragen.

• Agregat kasar (kerikil)

• Pasir

2. Alat yang digunakan antara lain :

• Mesin Los Angeles

• Sieve Analysis Apparatus

• Casagrande Test Apparatus

• Standard Proctor Test

• CBR Apparatus

• Bak Perendaman

• Dongkrak

• Jangka sorong

• Cangkul dan karung

3.2.2 Pengujian Klasifikasi

Pengujian ini bertujuan untuk mengetahui jenis tanah dan sifat – sifat fisiknya.

Pengujian yang dilakukan meliputi :

1. Gradasi agregat (ASTM C - 33), untuk mengetahui susunan ukuran butiran dari agregat tersebut.

2. Abrasi ( SNI 03-2471-1990), untuk mengetahui nilai keausan dari agregat kasar

3.2.3 Pengujian Pemadatan

Pengujian pemadatan yang dilakukan menggunakan ‘heavy’ compaction (BS).

Pemadatan adalah proses merapatkan antar partikel tanah satu sama lain oleh

usaha mekanik. Pemadatan diharapkan dapat mengurangi seluruh rongga udara

pada tanah.

3.2.3.1 Persiapan Benda Uji

Mengambil contoh sampel material kemudian dimasukkan ke dalam oven dengan

temperatur ± 110° C selama 24 jam. sampel yang terdiri dari bongkahan besar

dihancurkan menggunakan penumbuk, sedangkan material yang berukuran kecil

langsung diayak dengan ayakan No. 4 (4.75 mm). Setiap mould uji membutuhkan

sekitar 4000 gr sampel, seluruhnya membutuhkan 20.000 gr untuk lima mould uji

sehingga didapatkan grafik hubungan kadar air dengan kepadatan kering

maksimum.

Setiap 4000 gr sampel ditambahkan dengan air. Penambahan air dimulai dari

kondisi terburuk dengan kadar air yang besar, berangsur – angsur diturunkan

jumlahnya hingga contoh sampel yang terakhir. Hal ini mencerminkan kepadatan

kering lebih besar dari kepadatan kering maksimum kemudian turun pada

kepadatan kering kurang dari maksimum. Kemudian sampel dimasukkan ke

dalam plastik, diikat dan disimpan dalam ruangan sejuk, terhindar dari sinar

matahari langsung selama ± 24 jam, proses ini disebut proses pemeraman.

Pengujian ‘heavy’ compaction pada sampel ini dicampur dengan variasi

penambahan agregat pilihan (pasir dan agregat kasar) yaitu batu kuning, batu

kuning dengan penambahan pasir, batu kuning dengan penambahan agregat kasar

(kerikil) dan batu kuning dengan penambahan pasir dan agregat kasar (kerikil).

Dimaksudkan dengan adanya variasi material tersebut didapatkan nilai

γ

dmaks dancommit to user

3.2.3.2 Alat dan Bahan1. Mould logam berbentuk silinder, dengan dimensi 152 mm diameter dan

116,3 mm tinggi. Volume sillinder adalah 2000 cm3.

2. Penumbuk manual. Diameter penumbuk 50 mm dan berat penumbuk 4,5

kg dan tinggi jatuh 450 mm.

3. Gelas ukur 1000 ml.

4. Kantong plastik.

5. Dongkrak, untuk mengeluarkan tanah padat dari mould.

6. Alat – alat pelengkap: pisau tipis, besi perata tipis 300 mm panjang, sekop.

7. Oven dengan suhu 105 – 110° C.

3.2.3.3 Cara Kerja

1. Menyiapkan alat –alat. Mould, tutup mould dan plat dasar harus dalam

keadaan kering dan bersih. Diameter mould adalah 10 in, berat penumbuk

dan tinggi jatuh diperiksa agar sesuai dengan standar yaitu 4,5 kg dan 450

mm. Bagian dalam mould perlu diberi pelumas untuk membantu

mengeluarkan tanah dari dalam.

2. Memadatkan sampel. Sampel yang telah melalui proses pemeraman

selama ± 24 jam kemudian dipadatkan. Proses pemadatan menggunakan

penumbuk manual. Memasukkan tiap 4000 gr material ke dalam mould

dibagi menjadi 5 lapis. Kemudian memulai menumbuk sesuai dengan

jumlah pukulan yang telah ditentukan yaitu 25 kali.

3. Memotong sampel. Memindahkan tutup mould secara perlahan – lahan.

Memotong kelebihan sampel dan menyamakan tinggi sampel dengan

4. Menimbang sampel. Memindahkan plat dasar secara perlahan – lahan dan

memotong tanah pada bagian bawah mould untuk meratakan

permukaannya jika perlu. Kemudian menimbang sampel dan mould.

5. Mengeluarkan sampel. Memasang mould pada extruder dan mendongkrak

keluar tanah dalam mould.

6. Mengukur kadar air. Mengambil lima sampel yang dianggap mewakili dari

tiap lapisan ke dalam cawan, kemudian menimbang berat sampel dan

cawan. Memasukkan lima cawan berisi sampel material ke dalam oven

dengan temperatur ± 110°C selama ± 24 jam, rata – rata dari lima

pengukuran disebut kadar air.

7. Mengulang langkah 1 – 6 untuk 4000 gr sampel dengan penambahan air

serta variasi penambahan agregat pilihan yang berbeda.

3.2.4 Pengujian Pemadatan CBR ( California Bearing Ratio )

3.2.4.1. Persiapan Benda Uji

Dari pengujian pemadatan modifikasi tadi diambil

γ

dmax dan (w)opt yang palingbaik kemudian digunakan pengujian pemadatan CBR. Mencari penambahan air

dari grafik kepadatan kering dan kadar air sesuai dengan interval yang diambil

tiap 0 ml, 50 ml, 100 ml, 150 ml dan 200 ml .Kemudian sampel material tiap 5000

gr dicmapur air yang didapat dari uji pemadatan yang menyatakan kepadatan

kering maksimum pada kadar air optimumnya.. Kemudian contoh tanah

dimasukkan ke dalam plastik, diikat dan disimpan dalam ruangan sejuk, terhindar

dari sinar matahari langsung selama ± 24 jam, proses ini disebut proses

pemeraman.

3.2.4.2. Cara Pencampuran Material

commit to user

2. Mengambil agregat menggunakan mangkuk tersebut sampai memenuhi

mangkuk, dari sini kita ulangi dari agregat satu dengan yang lain sampai

berat memenuhi dengan yang diharapkan.

3. Dicampur semua, kemudian ditambah air sesuai dengan pengujian proctor.

4. Dimasukkan kedalam plastik selama ± 24 jam, atau disebut pemeraman.

3.2.4.3. Alat dan Bahan

1. Mould logam silinder, dengan dimensi 152 mm diameter dan 127 mm

tinggi. Mould ini dipasangkan dengan pegangan plat dasar dan tutup yang

bisa dilepas.

2. Piringan pembentuk, dengan dimensi 150.8 mm diameter dan 61.4 mm

tebal. Sebelum melakukan pemadatan, memasukkan piringan pembentuk

kedalam mould, sehingga tinggi mould menjadi 116.4 mm sama seperti

mould Proctor.

3. Alat penumbuk manual. Diameter penumbuk 50 mm dan berat penumbuk

4,5 kg dan tinggi jatuh 450 mm.

4. Gelas ukur 1000 ml.

5. Kantong plastik.

6. Dongkrak, untuk mengeluarkan material padat dari mould.

7. Alat – alat pelengkap: pisau tipis, besi perata tipis 300 mm panjang, sekop.

8. Oven dengan suhu 105 – 110° C.

3.2.4.4. Cara Kerja

1. Menyiapkan alat –alat. Mould CBR yang digunakan berdiameter 152 mm

dan tinggi 127 mm. Mengecek berat penumbuk 4,5 kg dan tinggi jatuh 450

2. Memadatkan material. Sampel yang telah melalui proses pemeraman

selama ± 24 jam kemudian dipadatkan. Memasukkan sampel 5000 gr ke

dalam mould. Memasukkan tiap 5000 gr material ke dalam mould dibagi

dalam 5 lapis dan setiap lapisnya dipadatkan dengan penumbuk sebanyak

62 kali pukulan.

3. Memotong sampel material. Memotong kelebihan material dan

menyamakan tinggi material dengan tinggi mould, mengecek dengan besi

perata, seperti terlihat pada Gambar 3.1 sampel dalam mould setelah

[image:39.612.146.508.172.459.2]dipadatkan.

Gambar 3.1 Contoh tanah dalam mould setelah dipadatkan (dalam Pratama, 2009)

4. Menimbang sampel material. Memindahkan plat dasar secara perlahan –

lahan dan memotong material pada bagian bawah mould untuk meratakan

permukaannya jika perlu. Kemudian menimbang sampel material dan

mould.

3.2.5 Pengujian Penetrasi CBR Unsoaked (Tak Terendam )

Pengujian CBR dilakukan dengan membuat contoh material yang mendekati pada

pengujian proctor. Jika kepadatan dan kadar air pada saat pengujian proctor

commit to user

3.2.5.1 Alat dan Bahan1. Portal beban ( mesin uji tekan ), memberikan gaya tekan yang dapat

dikendalikan sesuai standar penetrasi dilakukan menggunakan tangan.

2. Proving ring ( lingkaran kalibrasi beban ). Proving ring digunakan untuk mengukur beban. Terdiri dari lingkaran elastik yang diketahui diameternya

dengan alat pengukur yang diletakkan di tengah lingkaran.

3. Plunger logam silinder. Dengan panjang 250 mm, luas penampang 1935

mm2 ( 3 in2 ) dan diameter 49.64 mm.

4. Dial gauge. Dengan kisaran 25 mm, pembacaan tiap 0.01 mm, untuk

mengukur penetrasi plunger ke dalam contoh tanah.

5. Beban permukaan semi-lingkaran 2 buah. Diameter luar 145 – 150 mm,

diameter dalam 52 – 54 mm dan berat 2 kg.

6. Pengatur waktu ( stopwatch ).

3.2.5.2 Cara Kerja

1. Mendudukkan mould, plat dasar dan contoh tanah pada tengah dudukan

plat mesin uji, dengan dudukan plat berada di paling bawah. Memasang

beban permukaan. Memastikan proving ring terpasang baik pada portal

beban dan plunger terpasang pada baik pada proving ring.

Menggerakkan tuas mesin uji sehingga dudukan plat bergerak ke atas,

sampai ujung plunger hampir menyentuh bagian atas contoh tanah.

Memasang penetration dial gauge pada plunger dan menghubungkannya

dengan tutup mould. Memastikan penetration dial gauge sudah terpasang

dengan baik dan memiliki gerak bebas sekitar 10 mm.

2. Memasang plunger. Plunger harus diletakkan diatas contoh tanah dibawah

dudukan beban. Menggerakkan tuas mesin uji sehingga dudukan plat

pembacaan. Mengatur dial gauge pada posisi nol. Mengatur penetration dial gauge pada posisi nol, seperti terlihat pada Gambar 3.6.

Gambar 3.2 Pengaturan umum untuk uji CBR(dalam Pratama, 2009)

3. Menjalankan uji. Menggerakkan tuas mesin uji secara perlahan – lahan

dengan kecepatan penetrasi tetap, catat bacaan dial gauge pada proving

ring setiap interval penetrasi 50 x 0.01 mm dalam interval waktu 30 detik,

hingga bacaan penetrasi 500 x 0.01 mm dan waktu 5 menit. Selanjutnya

catat bacaan dial gauge pada proving ring setiap interval penetrasi 100 x

0.01 mm dalam interval waktu 60 detik, hingga bacaan penetrasi 700 x

0.01 mm dan waktu 7 menit. Kemudian catat bacaan dial gauge pada

proving ring penetrasi 900 x 0.01 mm tepat 9 menit. Mencatat bacaan

terakhir saat bacaan dial gauge pada proving ring penetrasi 1000 x 0.01

mm tepat 10 menit.

4. Memindahkan contoh tanah dari mesin uji. Menurunkan dudukan plat

dengan memutar tuas mesin uji ke arah berlawanan. Menurunkan beban

permukaan, kemudian menurunkan mould dari dudukan plat.

5. Mengeluarkan contoh tanah dari mould. Menggunakan dongkrak dan

commit to user

3.2.6 Mengestimasi Nilai kvHasil uji CBR juga dapat digunakan untuk mengestimasi nilai kv. Berikut ini akan

dipelajari prosedur penentuan modulus reaksi tanah dasar yang dilakukan dengan

cara melakukan pendekatan nilai modulus reaksi tanah dasar (kv) dengan

menggunakan hubungan nilai CBR dengan kv, yang diambil dari literatur Highway

Engineering (Teknik Jalan Raya), Oglesby dan Hicks, Stanford University &

Oregon State University, 1996. Berikut merupakan cara perhitungan menentukan

nilai kvyang dilakukan dengan cara pendekatan, yaitu dari nilai CBR yang telah

dihasilkan, dapat dipergunakan untuk menentukan nilai CBR sesuai dengan jarak

pada nomogram Oglesby dan Hicks menurut perhitungan jarak plot, sehingga

akan diperoleh nilai jarak CBR. Kemudian dari nilai jarak CBR tersebut ditarik ke

atas, untuk didapatkan nilai modulus reaksi tanah dasar atau nilai kv. Menyarankan

agar dalam penentuan nilai kv satuan dikonversikan dalam bentuk psi/in yaitu

dalam kN/m3.

3.3

Output/ Keluaran Penelitian

Data – data yang telah didapatkan dari pengujian kemudian akan dianalisis untuk

mendapatkan nilai keausan, indeks plastisitas, distribusi butiran material, (

γ

dmaksdan wopt), CBR (California Bearing Ratio) unsoaked dan Modulus of subgrade reaction (kv). Penentuan nilai CBR dan kv diambil dari hasil variasi campuran material yang diuji. Selanjutnya dibuat korelasi (hubungan) antara variasi

Penelitian yang dilakukan merupakan usaha untuk memberikan gambaran kepada

penulis dan pembaca agar lebih jelas dalam melihat pemanfatan material lokal

batu kuning untuk pembuatan stuktur lapisan perkerasan jalan yang ditinjau dari

lapisan subbase course.

commit to user

M u l a i P e m i l i h a n L o k a s i P e n g a m b i l a n S a m p e l

P e n g u j i a n A b r a s i , A t e r b e r g L i m i t , d a n G r a d a s i A g r e g a t

P e n a m b a h a n A g r e g a t P i l i h a n B e r u p a P a s i r d a n K e r i k i l

P e r s i a p a n C o n t o h S a m p e l U j i

C B R U n s o a k e d

T a h a p I

T a h a p I I

T a h a p I I I

T a h a p I V

S i s t e m K l a s i f i k a s i B a t u K u n i n g

B a t u K u n i n g

P e n g u j i a n M o d i f i e d P r o c t o r T e s t d i p e r o l e h γdm a k s d a n wo p t

P e n g u j i a n C B R (U n s o a k e d)

Y e s

N o P e r c o b a a n H a s i l U j i

N i l a i C B R U n s o a k e d

N i l a i

kv

K e s i m p u l a n d a n S a r a n

S e l e s a i

[image:44.612.143.499.119.644.2]A n a l i s i s d a n P e m b a h a s a n

BAB 4

ANALISIS DAN PEMBAHASAN

4.1. Hasil Pengujian Agregat

4.1.1. Hasil Pengujian Material Batu Kuning (Dolomite Limestone)

Pengujian-pengujian yang dilakukan terhadap material batu kuning (dolomite

limestone) dalam penelitian ini meliputi abrasi, berat jenis, gradasi agregat kasar dan nilai batas konsistensi agregat kasar. Setelah dilakukan pengujian didapat

hasil pengujian yang disajikan dalam Tabel 4.1. Untuk perhitungan dan data-data

[image:45.612.131.509.205.520.2]pengujian secara lengkap terdapat pada Lampiran A.

Tabel 4.1 Hasil Pengujian Material Batu Kuning (dolomite limestone)

Jenis Pengujian Hasil Pengujian Standar Kesimpulan

Abrasi 44 Maks 50 % Memenuhi

Bulk Spesific Gravity 2,521 Min 2,5 Memenuhi Bulk Spesific Gravity SSD 2,589 2,5 – 2,7 Memenuhi

Absorbtion 2,67 % Maks 3% Memenuhi

Hasil pengujian agregat kasar berdasarkan Department of the Army and The Air

Force (1994) dapat dilihat pada Tabel 4.2 dan hasil pengujian dapat dilihat

commit to user

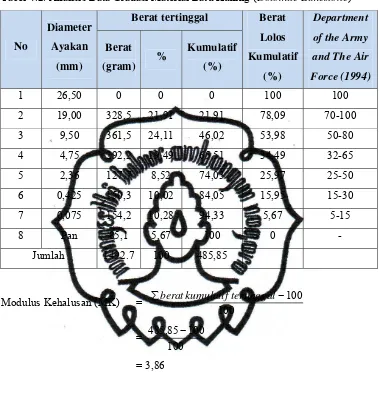

Tabel 4.2. Analisis Data Gradasi Material Batu Kuning (Dolomite Limestone)

No

Diameter

Ayakan

(mm)

Berat tertinggal Berat

Lolos

Kumulatif

(%)

Department

of the Army

and The Air

Force (1994)

Berat

(gram) %

Kumulatif

(%)

1 26,50 0 0 0 100 100

2 19,00 328,5 21,91 21,91 78,09 70-100

3 9,50 361,5 24,11 46,02 53,98 50-80

4 4,75 292,2 19,49 65,51 34,49 32-65

5 2,36 127,7 8,52 74,03 25,97 25-50

6 0,425 150,3 10,02 84,05 15,95 15-30

7 0,075 154,2 10,28 94,33 5,67 5-15

8 Pan 85,1 5,67 100 0 -

Jumlah 1492.7 100 485,85

Modulus Kehalusan (MK) =

100

100

− ∑beratkumulatif tertinggal

= 100 100 85 , 485 −

= 3,86

Agregat yang hilang =

1500 % 100 ) 7 , 1492 1500

( − x

= 0,486 %

Dari Tabel 4.2 gradasi agregat kasar di atas dapat digambarkan grafik gradasi

beserta batas gradasi yang disyaratkan oleh Department of the Army and The Air

Gambar 4.1. Grafik Daerah Susunan Butir Material Batu Kuning (Dolomite Limestone)

Dari Gambar 4.1. dapat dilihat material batu kuning (dolomite limestone) yang

diuiji berada pada batas maksimum dan minimum, sehingga agregat yang

digunakan memenuhi syarat dan layak digunakan dalam pembuatan benda uji.

commit to user

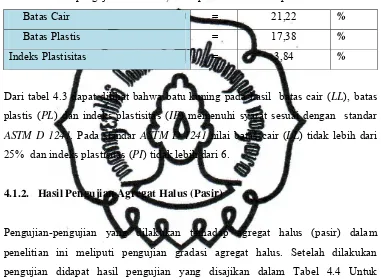

Dari grafik diperoleh harga LL (batas cair) = 21,22 %. Dengan cara menarik garis

vertical yang tegak lurus sumbu X pada 25 ketukan, kemudian memotong garis

linear, dari titik perpotongan tersebut ditarik garis horizontal yang memotong

sumbu Y untuk mendapatkan harga LL (batas cair).

Tabel 4.3 Hasil pengujian batas cair, batas plastis dan indeks plastisitas

Batas Cair = 21,22 %

Batas Plastis = 17,38 %

Indeks Plastisitas = 3,84 %

Dari tabel 4.3 dapat dilihat bahwa batu kuning pada hasil batas cair (LL), batas

plastis (PL) dan indeks plastisitas (IP) memenuhi syarat sesuai dengan standar

ASTM D 1241. Pada standar ASTM D 1241 nilai batas cair (LL) tidak lebih dari

25% dan indeks plastisitas (PI) tidak lebih dari 6.

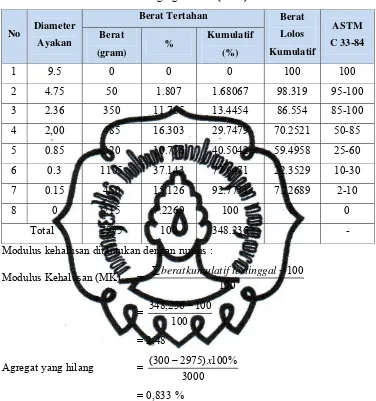

4.1.2. Hasil Pengujian Agregat Halus (Pasir)

Pengujian-pengujian yang dilakukan terhadap agregat halus (pasir) dalam

penelitian ini meliputi pengujian gradasi agregat halus. Setelah dilakukan

pengujian didapat hasil pengujian yang disajikan dalam Tabel 4.4 Untuk

[image:48.612.129.510.214.493.2]perhitungan dan data-data pengujian secara lengkap terdapat pada Lampiran A.

Tabel 4.4 Hasil Pengujian Agregat Halus (Pasir)

Jenis Pengujian Hasil Pengujian Standar Kesimpulan

Bulk Spesific Gravity 2,425 Min 2,5 Memenuhi Bulk Spesific Gravity SSD 2,5 2,5 – 2,7 Memenuhi

Absorbtion 3 % Maks 3% Memenuhi

Untuk hasil pengujian agregat halus (pasir) serta persyaratan batas dari ASTM

Tabel 4.5 Analisis Data Gradasi Agregat Halus (Pasir)

No Diameter Ayakan

Berat Tertahan Berat

Lolos Kumulatif

ASTM C 33-84 Berat

(gram) %

Kumulatif (%)

1 9.5 0 0 0 100 100

2 4.75 50 1.807 1.68067 98.319 95-100

3 2.36 350 11.765 13.4454 86.554 85-100

4 2,00 485 16.303 29.7479 70.2521 50-85

5 0.85 320 10.756 40.5042 59.4958 25-60

6 0.3 1105 37.143 77.6471 22.3529 10-30

7 0.15 450 15.126 92.7731 7.22689 2-10

8 0 215 7.2269 100 0 0

Total 2975 100 348.236 - -

Modulus kehalusan ditentukan dengan rumus :

Modulus Kehalusan (MK) =

100

100

− ∑beratkumulatiftertinggal

= 100 100 236 , 348 −

= 2,48

Agregat yang hilang =

3000 % 100 ) 2975 300

( − x

= 0,833 %

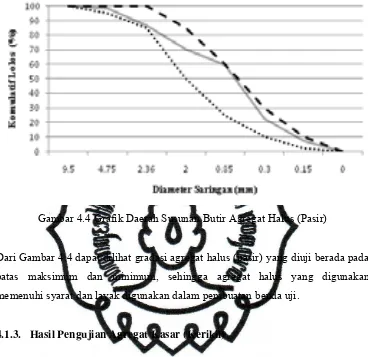

Dari Tabel 4.5 gradasi agregat halus (pasir) di atas dapat digambarkan grafik

commit to user

Gambar 4.4 Grafik Daerah Susunan Butir Agregat Halus (Pasir)

Dari Gambar 4.4 dapat dilihat gradasi agregat halus (pasir) yang diuji berada pada

batas maksimum dan minimum, sehingga agregat halus yang digunakan

memenuhi syarat dan layak digunakan dalam pembuatan benda uji.

4.1.3. Hasil Pengujian Agregat Kasar (Kerikil)

Pengujian-pengujian yang dilakukan terhadap agregat kasar (kerikil) dalam

penelitian ini meliputi pengujian gradasi agregat kasar. Setelah dilakukan

pengujian didapat hasil pengujian yang disajikan dalam Tabel 4.6 Untuk

[image:50.612.137.505.109.466.2]perhitungan dan data-data pengujian secara lengkap terdapat pada Lampiran A.

Tabel 4.6 Hasil Pengujian Agregat Kasar (Kerikil)

Jenis Pengujian Hasil Pengujian Standar Kesimpulan

Bulk Spesific Gravity 2,65 Min 2,5 Memenuhi Bulk Spesific Gravity SSD 2,69 2,5 – 2,7 Memenuhi

Absorbtion 1,80 % Maks 3% Memenuhi

Untuk hasil pengujian agregat kasar (kerikil) serta persyaratan batas dari ASTM

Tabel 4.7 Analisis Data Gradasi Agregat Kasar (Kerikil)

No Diameter Ayakan

Berat tertinggal Berat

Lolos Kumulatif (%) ASTM C33-84 Berat (gram) % Kumulatif (%)

1 25,00 0 0 0 100 100

2 19,00 145.9 9.79 9.79 90.21 90-100

3 12,50 546 36.64 46.43 53.57 -

4 9,50 255.2 17.12 80.58 36.45 25-55

5 4,75 509 34.15 97.7 2.3 0-10

6 2,36 34.3 2.3 100 0 0-5

7 2,00 0 0 100 0 -

8 0,85 0 0 100 0 -

9 0,3 0 0 100 0 -

10 0,15 0 0 100 0 -

11 Pan 0 0 100 0 -

Jumlah 1490.4 100 834.53

Modulus kehalusan ditentukan dengan rumus :

Modulus Kehalusan (MK) =

100

100

− ∑beratkumulatiftertinggal

= 100 100 29 . 784 −

= 7.345

Agregat yang hilang =

1500 % 100 ) 4 . 1490 1500

( − x

= 0,64 %

Dari Tabel 4.7 gradasi agregat kasar (kerikil) di atas dapat digambarkan grafik

commit to user

Gambar 4.5 Grafik Daerah Susunan Butir Agregat Kasar (Kerikil)

Dari Gambar 4.5 dapat dilihat gradasi agregat kasar (kerikil) yang diuji berada

pada batas maksimum dan minimum, sehingga agregat halus yang digunakan

memenuhi syarat dan layak digunakan dalam pembuatan benda uji.

4.2 Variasi Rancangan Penelitian

Berikut variasi rancangan penelitian batu kuning, batu kuning dengan

penambahan pasir, batu kuning dengan penambahan kerikil, dan batu kuning

dengan penambahan kerikil dan pasir.

Tabel 4.8 Variasi Penelitian Material Batu Kuning (Dolomite Limestone)

3/4" 3/8" 4 8 40 200 Perbandingan

Prosentase

Perbandingan 1 1 1 Prosentase 25 (%) 25 (%) 25 (%) Perbandingan 1 1 1 Prosentase 33,33 (%) 33,33 (%) 33,33 (%) Perbandingan

Prosentase

1 1

50% 50%

BATU KUNING

25 (%) 75 (%)

A1

Sampel

A2

A3

A4

1

1 3

Variasi AGREGAT KASAR AGREGAT HALUS

¾ Variasi penelitian A yang hanya membuat campuran dari material batu

kuning (dolomite limestone) yang dibagi menjadi 4 variasi pencampuran.

Di mana terdiri dari ayakan ¾”, 3/8”, 4, 8, 40, dan 200 yang dicampur(mix

desain) sesuai dengan perbandingan atau prosentasenya.

Tabel 4.9 Variasi Penelitian Material Batu Kuning (Dolomite Limestone) + Pasir

3/4" 3/8" 4 8 40 200 10

Perbandingan 1

Prosentase 50 (%)

Perbandingan 1

Prosentase 25 (%)

Perbandingan 3

Prosentase 75 (%)

Perbandingan 1

Prosentase 25 (%)

BATU KUNING

1

3

1

AGREGAT KASAR AGREGAT HALUS PASIR

Variasi Sampel

BATU KUNING + PASIR

B1 B2 B3 B4 75 (%) 25 (%) 75 (%) 50 (%) 3

¾ Variasi penelitian B terdiri dari material batu kuning (dolomite limestone)

dan pasir yang dibagi menjadi 4 variasi pencampuran. Di mana terdiri dari

ayakan ¾”,3/8”,4,8,40, dan 200 dari batu lokal(batu kuning) dan 10 (2

mm) dari pasir yang di campur (mix desain) sesuai dengan perbandingan

atau prosentasenya.

Tabel 4.10 Variasi Penelitian Material Batu Kuning (Dolomite Limestone) +

Kerikil

3/4" 3/8" 4 8 40 200 1/2" 3/8" 4

Perbandingan 1

Prosentase 50 (%)

Perbandingan 1

Prosentase 50 (%)

Perbandingan 1 1 1

Prosentase 25 (%) 25 (%) 25 (%)

Perbandingan Prosentase BATU KUNING 1 1 1 Variasi 3 75 (%) 25 (%) 50 (%) 50 (%)

BATU KUNING + KERIKIL

AGREGAT KASAR AGREGAT HALUS

1 Sampel KERIKIL C1 C2 C3 C4 25 (%)

¾ Variasi penelitian B terdiri dari material batu kuning (dolomite limestone)

dan pasir yang dibagi menjadi 4 variasi pencampuran. Di mana terdiri dari

commit to user

dan ½”, 3/8”, dan 4 dari kerikil yang di campur (mix desain) sesuai dengan

[image:54.612.133.508.185.475.2]perbandingan atau prosentasenya.

Tabel 4.11 Variasi Penelitian Material Batu Kuning (Dolomite Limestone) +

Kerikil + Pasir

3/4" 3/8" 4 8 40 200 1/2" 3/8" 4 10

Perbandingan 1 1

Prosentase 33,33 (%) 33,33 (%)

Perbandingan 1 1

Prosentase 33,33 (%) 33,33 (%)

Perbandingan 1 1

Prosentase 33,33 (%) 33,33 (%)

Perbandingan 1 1 1 1

Prosentase 20 (%) 20 (%) 20 (%) 20 (%)

Variasi 1 1 33,33 (%) AGREGAT KASAR 1 1

BATU KUNING + KERIKIL + PASIR

Sampel

D1

AGREGAT HALUS KERIKIL PASIR BATU KUNING 33,33 (%) 33,33 (%) D2 D3 D4 20 (%)

¾ Variasi penelitian B terdiri dari material batu kuning (dolomite limestone)

dan pasir yang dibagi menjadi 4 variasi pencampuran. Di mana terdiri dari

ayakan ¾”, 3/8”, 4, 8, 40, dan 200 dari batu kuning (dolomite limestone),

½”, 3/8”, dan 4 dari kerikil dan 10 (2 mm) dari pasir yang di campur (mix

desain) sesuai dengan perbandingan atau prosentasenya.

4.3. Pengujian Pemadatan

Dari pengujian pemadatan yang telah dilakukan didapat kadar air optimum (wopt)

dan berat isi maksimum (

γ

d max), berdasarkan variasi masing-masing campuran.Hasil pengujian ‘heavy’ compaction sebagai berikut :

4.3.1 Pengujian Pemadatan Untuk Jenis Sampel Batu Kuning

Berikut hasil pengujian ‘heavy’ compaction untuk sampel batu kuning (variasi A)

Tabel 4.12 Hasil pengujian ‘heavy’ compaction variasi A

Nomor

sampel Penambahan air

wopt γd maks

(%) ( gr/cm3