Alüminyumun Ala

Alüminyumun Alaşşıım Sistemlerim Sistemleri

Alüminyumun en önemli ala

Alüminyumun en önemli alaşşıım sistemleri Cu, Mg ve Si oldum sistemleri Cu, Mg ve Si olduğğundan, alaundan, alaşşıımlar mlar ıın özelliklerini açn özelliklerini açııklayabilmek için, önceklayabilmek için, önce

Al-Cu, Al-Mg ve Al-Si ikili sistemleri ayr

Al-Cu, Al-Mg ve Al-Si ikili sistemleri ayr ııntntııllııolarak incelenecektir.olarak incelenecektir.

Alüminyum-Bak

Alüminyum-Bak ıır faz diyagramr faz diyagramıınnıın n AlAl22Cu metallerarasCu metallerarasıı (intermetalik) bile(intermetalik) bileşşiiğğe kadar olan bölümüe kadar olan bölümü ŞŞekil 9’daekil 9’da

verilmi

verilmişştir. Ergiyikten ayr tir. Ergiyikten ayr ıışşan ve en azan ve en azıından ötektik yapndan ötektik yapıı bilebileşşeni nitelieni niteliğğinde olan Alinde olan Al22Cu ara fazCu ara fazıı, malzemenin, malzemenin

gevrekle

gevrekleşşmesine yol açtmesine yol açtıığğıı için, döküm tekniiçin, döküm tekniğği bak i bak ıımmıından ötektik bileşşime yak ndan ötektik bile ime yak ıın olmasn olmasıı gereken Al-Cu alagereken Al-Cu alaşşıımlar mlar ıınnıın,n,

pratikte kullan

pratikte kullanıılmaslmasıınnıı engeller. Öte yandan, katengeller. Öte yandan, katıılalaşşma aralma aralıığğıınnıın genişşlin geni liğği nedeniyle, yapi nedeniyle, yapıısal asal aşşıır r ıı sosoğğuma dikkateuma dikkate

al

alıınarak, teknik Al-Cu alaşşnarak, teknik Al-Cu ala ıımlar mlar ıınnıın bilen bileşşimindeki Cu miktar imindeki Cu miktar ıı, ötektik yatay, ötektik yatayıınnıın n babaşşladladıığğıı %5.7 de%5.7 değğerinin daha daerinin daha da

gerisinde kalmak üzere, yakla

gerisinde kalmak üzere, yaklaşşıık %4.5 ile sk %4.5 ile sıınnıırlandrlandıır r ıılmlmıışşttıır.r.

Ötektik s

Ötektik sııcaklcaklıığğıın altn altıında, bak nda, bak ıır r ıın alüminyum kafesindeki çözünürlülün alüminyum kafesindeki çözünürlülüğğü azaldü azaldıığğıından, çökelme sertlendan, çökelme sertleşşmesi için gereklimesi için gerekli

ön ko

ön koşşullardan biri yerine gelmiullardan biri yerine gelmişş olur. Malzemeyi gevrekleolur. Malzemeyi gevrekleşştirmeden dayantirmeden dayanıım artm artıışşıı sasağğlayan çökelme sertlelayan çökelme sertleşşmesi, ilk mesi, ilk

kez bu tür ala

kez bu tür alaşşıımlarda bulunmumlarda bulunmuşştur.tur.

Ş

Şekil 9. Al-Cu faz diyagramekil 9. Al-Cu faz diyagramıı..

Alüminyum-Magnezyum sisteminin çok sert ve gevrek olan, ayr

Alüminyum-Magnezyum sisteminin çok sert ve gevrek olan, ayr ııca korozyona dayanca korozyona dayanııklklııllıığğıı da azaltan Alda azaltan Al33MgMg22 araara

faz

fazıından dolayndan dolayıı ((ŞŞekil 10), söz konusu alaekil 10), söz konusu alaşşıımlar mlar ıın kullann kullanıılabilirlilabilirliğği, Mg orani, Mg oranıınnıın teorik %15 sn teorik %15 sıınnıır r ıından bile oldukçandan bile oldukça

dü

düşşük tutulmasük tutulmasıına bana bağğllııddıır.r.

İİkili Al-Mg alakili Al-Mg alaşşıımlar mlar ıında dayannda dayanıım artm artıışşıı, yaln, yalnıız katz katıı çözelti oluçözelti oluşşumuyla ilgilidir. Katumuyla ilgilidir. Katıılalaşşma ma eeğğrisinin elveririsinin elverişşlilililiğğineine

kar

kar şşıın, önemli bir çökelme sertlen, önemli bir çökelme sertleşşmesi görülmez.mesi görülmez. ββ fazfazıı, öncelikle tane s, öncelikle tane sıınnıırlar rlar ıı boyunca iri parçacboyunca iri parçacııklar halindeklar halinde

çökeldi

çökeldiğğinden, %7’den fazla magnezyumlu alainden, %7’den fazla magnezyumlu alaşşıımlar, tanelerarasmlar, tanelerarasııkorozyona ukorozyona uğğrayabilir. Tane srayabilir. Tane sıınnıırlar rlar ıındaki bu Alndaki bu Al33MgMg22

aağğıı, çökelme sertle, çökelme sertleşşmesine benzeyen homojenlemesine benzeyen homojenleşştirme itirme işşlemiyle dalemiyle dağğııttıılarak, malzemenin anlarak, malzemenin anıılan korozyon türüne elan korozyon türüne eğğilimiilimi

ortadan kald ortadan kaldıır r ııllıır.r.

Ötektik ala

Ötektik alaşşıım, yaklam, yaklaşşıık %80 orank %80 oranıında gevrek Alnda gevrek Al33MgMg22 fazfazıı içerdiiçerdiğği için, her ne kadar 451°C gibi düi için, her ne kadar 451°C gibi düşşük ük ssııcaklcaklııktakta

ergime avantaj

ergime avantajıına sahip olsa da teknik açna sahip olsa da teknik açııdan yararlandan yararlanıılamaz durumdadlamaz durumdadıır. Ötektik biler. Ötektik bileşşimden sola doimden sola doğğru uzaklaru uzaklaşşııllıırsa,rsa,

Al

Al33MgMg22 miktar miktar ıı azalmakla birlikte, bu kez katazalmakla birlikte, bu kez katıılalaşşma aralma aralıığğıı genigenişşler. Dolayler. Dolayııssııyla Al-Mg döküm alaşşyla Al-Mg döküm ala ıımlar mlar ıında da Mgnda da Mg

deri

derişşikliikliğği, dar arali, dar aralııklklııveveαα-alan-alanıında sonuçlanan bir katnda sonuçlanan bir katıılaşşmayla mayııgerçeklegerçekleşştirmek amactirmek amacııyla, %2-11 arasyla, %2-11 arasıında seçilir.nda seçilir.

Ş

Şekil 10. Al-Mg faz diyagramekil 10. Al-Mg faz diyagramıı..

Ş

Şekil 11’de alüminyum-silisyum faz diyagramekil 11’de alüminyum-silisyum faz diyagramıı görülmektedir. %11.7 Si noktasgörülmektedir. %11.7 Si noktasıındaki ötektik alaşşndaki ötektik ala ıımmıın içyapn içyapııssıı, %90, %90

dolay

dolayıındanda αα-kat-katıı çözeltisi ile %10 saf silisyumdan oluçözeltisi ile %10 saf silisyumdan oluşşur. Böylece, alaur. Böylece, alaşşıımmıın özelliklerini belirlemede, sünek Al-Si katn özelliklerini belirlemede, sünek Al-Si katıı

çözeltisi, gevrek silisyuma göre çok daha etkindir. Bu durum, ince

çözeltisi, gevrek silisyuma göre çok daha etkindir. Bu durum, ince tanelilik ve kaltanelilik ve kalıı b bııiyi doldurma özellikleriyle birlikte,iyi doldurma özellikleriyle birlikte,

Al-Si ötektik ala

Şekil 11. Al-Si faz diyagramı.

Alüminyum-Magnezyum-Silisyum üçlü sisteminin, Mg-Si kenar ında, Mg2Si ayr ı bir alaşım bileşeni gibi düşünülerek,

bu bileşikle alüminyum elementi arasında ikili faz diyagramıgörünümünde bir kesit elde edilebilir. Bu bölgedeki uygun

bileşimli alaşımlar, Al-Mg veya Al-Si sistemlerinden farklı olarak, çökelme sertleşmesi gösterirler. Benzer davranışa,

MgZn2 ara bileşiğinin bulunduğu Al-Mg-Zn üçlü sisteminde de rastlanır. Her iki sistem esas alınarak, çökelme

sertleştirmesinin uygulanabildiği birçok önemli Al alaşımıgeliştirilmiştir.

Çökelme Sertleşmesi

Bu işlem yardımıyla belirli büyüklük ve dağılımda çökeltilen fazlar, dislokasyon hareketlerini engelleyerek dayanım

artışı sağlar. Burada örnek olarak Al-Mg-Si sisteminde ele alınanısıl işlemin ilk adımı, 520°C’de yapılan çözme tavıdır

(Şekil 12a, Nokta 1). Çözme tavının süresi, döküm içyapısından veya daha öncekiısıl işlemlerden gelebilecek iri Mg2Si

çökeltilerinin,α-kç içinde tümüyle çözünmesine yeterli olmalıdır. Bu olay genellikle 0.5-2 saat arasında gerçekleşir.

Şekil 12. Bir alüminyum alaşımında çökelme sertleştirmesi işlemi (şematik). a) Al-Mg-Si sisteminin Al-Mg2Si kesiti, b)

Sıcaklık-Zaman diyagramı, c) Dayanım (veya sertlik) artışı.

İkinci adım, malzemeye su verilerek, oda sıcaklığında aşır ı doymuş α-katı çözeltisinin elde edilmesidir (Şekil 12a,

Nokta 2). Aşır ı doymadan ileri gelen sertlik artışı önemsiz olduğundan, parçaya gerekiyorsa bu durumda soğuk şekil

verilebilir. Son adım olan yaşlandırma (Şekil 12a, Nokta 3), 125-175°C arasında seçilecek sıcaklığa göre, 4 saatten 3

güne kadar değişen sürelerde uygulanır.

Alüminyum alaşımlar ı dövme ve döküm alaşımlar ı olarak iki gruba ayr ılır. Dövme alaşımlar ının, plastik deformasyon

kabiliyeti iyi olup, kolayca şekillendirilebilirler.

Amerikan Alüminyum Birliği’ne göre, alüminyum dövme alaşımlar ıdört basamaklıbir sayıile gösterilmektedir:

• 1XXX: Saf alüminyum: Genellikle elektrik ve kimya endüstrisinde kullanılmaktadır.

• 2XXX: Al-Cu alaşımlar ı: Esas alaşım elementi bak ırdır. Başta magnezyum olmak üzere, diğer alaşım elementleri

de bulunabilir. Yüksek mukavemet istenen havacılık sektöründe yaygın bir şekilde kullanılmaktadır.

• 3XXX: Al-Mn alaşımlar ı: Esas alaşım elementi mangandır. Boru, sıvı tanklar ı ve mimari uygulamalarda

kullanılmaktadır.

• 4XXX: Al-Si alaşımlar ı: Esas alaşım elementi silisyumdur. Isıl genleşme katsayısı düşük, aşınma direnci ve

korozyon dayanımı yüksek alaşımlardır. Kaynaklı yapılarda, levha üretiminde, otomobil parçalar ı üretiminde

• 5XXX: Al-Mg alaşımlar ı: Esas alaşım elementi magnezyumdur. Magnezyum oranı arttıkça sertlik ve mukavemet

artar, fakat süneklik azalır. Deniz suyu korozyonuna kar şı direnci yüksek olduğundan, bu ortamda çalışacak

yapılar ın imalatında kullanılmaktadır.

• 6XXX: Al-Mg-Si alaşımlar ı: Esas alaşım elementi magnezyum ve silisyumdur. Şekillendirme kabiliyeti yüksek

olan bu alaşımlar, özellikle ekstrüzyon ile üretilen parçalar ın imalatında sıklıkla kullanılır.

• 7XXX: Al-Zn alaşımlar ı: Çinko esas alaşım elementi olup, Mg, Cr ve Zr ilave alaşım elementleridir. Alüminyum

alaşımlar ının en yüksek mukavemete sahip olanıdır. Uçak parçalar ı yapımı ve diğer yüksek dayanım istenen

yerlerde kullanılır.

• 8XXX: Al-Li alaşımlar ı: Esas alaşım elementi lityum olup, kalay eklentisi de yapılabilmektedir. Özellikle uçak ve

uzay yapılar ında kullanılmaya başlanan bu malzeme, iyi yorulma direnci ve iyi tokluk özelliklerine sahiptir. Fakat

diğer Al alaşımlar ıile kar şılaştır ıldığında, üretim maliyetleri yüksektir.

1XXX, 3XXX, 4XXX ve 5XXX serisi dövme alüminyum alaşımlar ı ısıl işlem uygulanamayan alaşımlardır. Bu

alaşımlar sadece şekil değiştirme yoluyla sertleştirilebilirler.

2XXX, 6XXX ve 7XXX serisi dövme alaşımlar ıise,ısıl işlem ile sertleştirilebilmektedir.

Döküm alüminyum alaşımlar ıise aşağıdaki şekilde sınıflandır ılmaktadır:

• 1XX.X: Saf alüminyum

• 2XX.X: Esas alaşım elementi bak ırdır.

• 3XX.X: Alaşım elementleri silisyum, bak ır ve magnezyumdur. Sanayide kullanılan döküm alaşımlar ının %90’ı

3XX.X serisidir.

• 4XX.X: Esas alaşım elementi silisyumdur.

• 5XX.X: Esas alaşım elementi magnezyumdur.

• 6XX.X: Bu seri numarasıkullanılmamaktadır.

• 7XX.X: Esas alaşım elementi çinkodur.

Dövme Alüminyum Alaşımları

Bu malzemelerden, çökelme yoluyla sertle ştirilemeyen Al-Mg (+Mn) alaşımlar ı soğuk şekillendirilme, mekanik

parlatılma ve kaynak edilmeye elverişlidirler. Çekme dayanımlar ı pekleşmeyle 300 N/mm2’ye kadar artabilir. Yüksek

saflıkta alüminyumdan üretilen örneğin AlRMg1, özellikle kimyasal parlatma ve anodizasyon için uygundur.

Deniz suyuna da dirençli olan Al-Mg alaşımlar ı, yüksek korozyon dayanıklılığı ve kolay şekillendirilebilme istenen,

dayanımın ise fazla önemli olmadığı, atmosfer etkisine açık yapıelemanlar ıgibi yerlerde kullanılırlar.

Çökelme sertle şmesi gösterenalaşımlar, başlıca dört grupta toplanabilir:

- AlCuMg alaşımlar ında, çekme dayanımı 440 N/mm2 ve 0.2 sınır ını da 290 N/mm2dolayına yükseltmek mümkündür.

Magnezyumun etkisiyle hızlanan yaşlanma, oda sıcaklığında gerçekleşir. Bak ır miktar ının fazla olması, korozyon

dayanımınıazaltır. Bu sak ınca, malzeme yüzeyine saf alüminyumdan ince bir tabaka giydirilerek giderilebilir.

- AlMgSi alaşımlar ı, en çok 320 N/mm2 düzeyinde orta dayanımlı malzemelerdir. 0.2 sınır ı sıcak yaşlandırmada 260

N/mm2, soğuk yaşlandırmada ise 110 N/mm2 değerine ulaşabilir. Korozyon dayanımlar ı iyi olup, parlatma ve

anodizasyona elverişlidirler.

- AlZnMg alaşımlar ı, yaklaşık 350 N/mm2’lik çekme dayanımlar ıyla, AlCuMg alaşımlar ının altında kalmakla birlikte,

kimyasal etkilere kar şı daha dirençlidirler. Bu grup, mekanik özellikler ve korozyon davranışı bak ımından, optimum

çözümü yansıtır.

- AlZnMgCu alaşımlar ı, sadece çökelme sertleşmesi uygulanmış durumda, 530 N/mm2 ile en yüksek dayanımlı grubu

oluştururlar. Ancak, korozyon dayanımlar ı, bak ırdan dolayı pek iyi değildir. Soğuk sertleştirmeden sonra sıcak

yaşlandırma yapılırsa, malzemenin kendi ağırlığıyla kopma uzunluğu 25 km’yi bulur. Aynı sonucun çelikte elde

edilebilmesi ise, çeliğin çekme dayanımının 1900 N/mm2olmasınıgerektirir.

Döküm Alüminyum Alaşımları

Bu alaşımlar ın en önemlilerinde, Al-Si faz diyagramındaki ötektik noktanın bileşimi esas alınmıştır. Ötektik Al-Si

ala şımlar ı, dayanım özelliklerinin iyi olması yanında, üstün döküm özelliklerine de sahiptirler. Basınçlı döküm, kokil

döküm ve kum kalı ba döküm için uygun malzemelerdir.

Kum kalı ptaki yavaş soğuma nedeniyle silisyumun iri taneli olarak ayr ışmasını önlemek üzere, döküm öncesinde

ergiyik, yaklaşık %0.1 Na ile aşılanır. Söz konusu katk ı, aşır ı soğumayı arttır ı p çok sayıda çekirdek oluşturarak, ince

taneli bir içyapı elde edilmesini sağlar. Aşılama işleminin bir diğer sonucu da ötektik noktanın, daha yüksek silisyum

miktarlar ına kaymasıdır. Dolayısıyla, içyapının tümüyle ötektik olması istendiğinde, kum döküm alaşımlar ının, aynı

türden kokil döküm alaşımlar ına göre, yaklaşık %1 daha fazla Si içermeleri gerekir.

Ötektik Al-Si-Mg ala şımlar ınaçökelme sertleşmesi uygulanabilir. Si miktar ının azalması, döküm özelliklerini olumsuz

yönde etkiler. Kum kalı ba dökülen parçalar, kokil döküme göre kaynağa daha elverişlidir.

Al-Si-Cu ala şımlar ı da çökelme sertleşmesi gösterirler. Böylece 0.2 sınır ı 200 N/mm2’ye ulaşabilir. Si miktar ı yüksek,

bak ır ı düşük alaşımlar ın döküm özellikleri daha iyidir. Ayr ıca Ti katılarak, ince taneli içyapı oluşturulması, süneklik,

darbe dayanımıve işlenebilme bak ımından yarar sağlar.

İçten yanmalı kuvvet makineleri için geliştirilen alüminyum piston ala şımlar ından bazılar ı, ötektiküstü bileşimdedir.

Al-Si ötektiğinin 20-200°C arasında, ortalama 20x10-6K -1 olan ısıl genleşme katsayısı, silindirlerde kullanılan dökme

demirinkinin yaklaşık iki katını bulur. Ancak artan Si miktar ıyla, örneğin %25 Si için 16x10-6 - 17x10-6K -1 dolayına

düşer. Bu alaşımlara, yüksek sıcaklık dayanımını iyileştirmek için, Cu ve Ni de katılır. Pistonlar, kokile dökülürler.

Metal kalı pta soğuma hızlı olduğundan, parçada iç gerilmelerin ve aşır ı doymuş katı çözeltinin oluşması beklenmelidir.

Her iki olgu, işletmede zamanla hacim değişikliğine yol açabilir. Bu nedenle, döküm parçalara ısıl işlem uygulanarak, iç

gerilmeler giderilir ve içyapı, mümkün olduğunca termodinamik denge durumuna yaklaştır ılır.

Alüminyum alaşımlar ının ergime sırasında hidrojen alma eğilimleri çok kuvvetlidir. Hidrojen, havadaki nemin

alüminyumun yüzeyinde aşağıdaki reaksiyonla indirgenmesi sonucu ortaya çıkar:

H O Al Al O H

2

6

3

2 + → 2 3 +Dolayısıyla döküm parçalarda gözenekliliği önlemek üzere, yanma gazlar ında nem bulunan gaz veya sıvı yak ıtlı pota

ocaklar ında ergitmeden kaçınmalı, elektrikli ocaklar ın kullanılması halinde de dökümden önce gaz giderme işlemi

gerçekleştirilmelidir. Bunun için, ergiyiğe daldır ıldığında nötr süpürme gazı veren maddelerden yararlanılır. Al2O3 ise,

ergimiş metalin yüzeyinden, tuz türü cüruf yapıcılar yardımıyla uzaklaştır ılabilir. Soğumanın çok hızlı olduğu basınçlı

dökümde, atomsal hidrojen çok fazla olsa bile, ayr ışmaya zaman bulamayarak katı çözeltide kalacağından, gözenek

parçalar kaynağa elverişli değildir. Malzemenin ergime sıcaklığına yeniden ısıtılmasıyla, daha önce aşır ı çözünmüş

hidrojen, birden serbest hale geçerek, kaynak dikişinde gözenek meydana getirir.

Alüminyum Alaşımlarında Isılİşlem Uygulamaları

Alüminyum alaşımlar ına yapılan ısıl işlemler değişik şekillerde uygulanabilir ve uygulanan işlem TX sembolleri ile

alaşım numarasının yanına yazılır. Bu işlemler şu şekilde ifade edilmektedir:

Q: Tavlanmış, F: Üretildiği gibi, H: Sertleştirilmiş, T: Isıl işleme tabi tutulmuş.

• T1: Sıcak şekillendirme işleminden sonra soğutulmuş ve tabii yaşlanmaya bırak ılmış.

• T2: Sıcak şekillendirme işleminden sonra soğutulmuş, soğuk şekillendirilmiş ve tabii yaşlanmaya bırak ılmış.

• T3: Çözeltiye alma işlemi yapılmış, soğuk şekillendirilmiş ve tabii yaşlanmaya bırak ılmış.

• T4: Çözeltiye alma işlemi yapılmış ve tabii yaşlanmaya bırak ılmış.

• T5: Sıcak şekillendirme işleminden sonra soğutulmuş ve suni yaşlandırma yapılmış.

• T6: Çözeltiye alma işlemi yapılmış ve suni yaşlandırma yapılmış.

• T7: Çözeltiye alma işlemi yapılmış ve aşır ıyaşlandırma yapılmış.

• T8: Çözeltiye alma işlemi yapılmış, soğuk şekillendirilmiş ve suni yaşlandırma yapılmış.

• T9: Çözeltiye alma işlemi yapılmış, suni yaşlandırma yapılmış ve soğuk şekillendirilmiş.

Alüminyum Alaşımlarıİçinİmal Usullerinin Uygulanma Sınırları

Dövme alaşımlar ı, bilinen tüm sıcak ve so ğ uk şekil verme yöntemleriyle biçimlendirilebilirler. Ekstrüzyonla üretilen

profillerin çeşitliliği, özellikle dikkat çeker.

Yumuşak alüminyum alaşımlar ından tala ş kald ır ılması kolaydır. Sertleştirilmiş olanlarda tak ımın gördüğü direnç

artmakla birlikte, yüzey kalitesi iyileşir. Otomat tezgahlar ında işlenmek üzere geliştirilmiş özel kur şun katk ılı

alaşımlarda, en büyük kesme hızlar ı elde edilebilir. Al-Si döküm alaşımlar ının içyapılar ındaki sert Si taneleri ise,

tak ımlar ın çabuk aşınmasına yol açar.

Kaynak işleminde kar şılaşılan güçlükler şunlardır:

• Alüminyum oksit tabakası

• Çatlama eğilimi

Alüminyum ve alaşımlar ı doğal olarak yüzeye sık ı tutunan ve 2060°C’de ergiyen bir oksit tabakası ile kaplıdır. Ana

malzemenin ergitilmesi sırasında film halinde kalıntılar oluşturarak, dayanımı düşüren bu tabakanın giderilmesinde iki

yol izlenebilir:

• Gaz kaynağında alüminyum oksit, dekapan madde yardımıyla çözülerek, ergime sıcaklığı alüminyumunkinden

düşük olan ve sıvı metal üzerinde yüzen cürufa dönüştürülür. Yüksek kimyasal aktiviteleri ve buna bağlı olarak

yarattıklar ı korozyon tehlikesi nedeniyle, kaynak işleminin bitiminde, dekapan artıklar ının özenle temizlenmesi

zorunludur.

• Argon veya helyum altındaki koruyucu gaz kaynağında (WIG, MIG), oksit tabakası genellikle ısıl iyonlaşmaya

dayalı bir mekanizmayla giderilir, dekapana gerek kalmaz. Söz konusu temizleme olayının etkinliği için, iş parçası

(-) kutba bağlanmalı veya alternatif ak ım kullanılmalıdır. Böylece Ar + iyonlar ının kaynak banyosuna çarpmasıyla,

Alüminyum alaşımlar ının kaynak dikişlerinde rastlanabilecek çatlaklar, hemen hemen sadece sıcak yırtılma sonucu,

yani soğuma sırasında katılaşma aralığı geçilirken meydana gelirler. Kaynak işleminde ısı girdisinin fazlalığı (gaz

kaynağı) soğuma süresinin uzamasına ve böylece çatlama eğiliminin artmasına yol açar.

Kimyasal bileşime bağlı olan kaynağa elverişlilik, örneğin Al-Mg alaşımlar ında giderek artan gevrek ara fazdan ötürü,

Mg miktar ının %5 düzeyini aşmasıyla ortadan kalkar.

Al-Si döküm alaşımlar ından, özellikle ötektiğe yak ın bileşimlilerde, kaynak çatlaklar ı oluşmaz. Bunun nedeni,

katılaşma sırasındaki hacim değişiminin çok küçük ve dolayısıyla çatlamayıkolaylaştır ıcı gerilmelerin düşük olmasıdır.

Basınçlıdöküm alaşımlar ı, daha önce değinildiği gibi, aşır ıçözünmüş gazlar ın serbest hale geçmesinden dolayı kaynak

edilemez. Sadece GD-AlSi12 için, sınırlıölçüde kaynağa uygunluk söz konusudur.

Çökelme sertleştirmesi uygulanan alaşımlarda ise, AlMgSi grubu ile AlZn4,5Mg1 dışında, genellikle kaynak

işleminden kaçınılmasıveya özel önlemler alınmasıgerekir.

MAGNEZYUM VE MAGNEZYUM ALAŞIMLARI

Teknikte magnezyum alaşımlar ından bugüne kadar, yüksek dayanım/yoğunluk oranının gerektirdiği ölçüde

yararlanıldığı söylenemez. Bunun başlıca nedenlerinden biri, oksijene kimyasal ilgisi çok fazla olan magnezyumun

ergitme, döküm ve talaşlıişlemlerinde kendiliğinden tutuşmasına kar şıözel önlemler alma zorunluluğudur.

Magnezyum alüminyumdan daha düşük yoğunluğa sahiptir (Tablo 1). Talaşlıişlenme kabiliyeti çok iyi olup, alaşımlar ı

öncelikle kum, kokil ve basınçlıdökümde kullanılır. Kimyasal reaksiyon eğiliminin fazlalığına kar şın, yüzeyinde oluşan

koruyucu tabaka, bazıhallerde korozyonu önleyebilir.

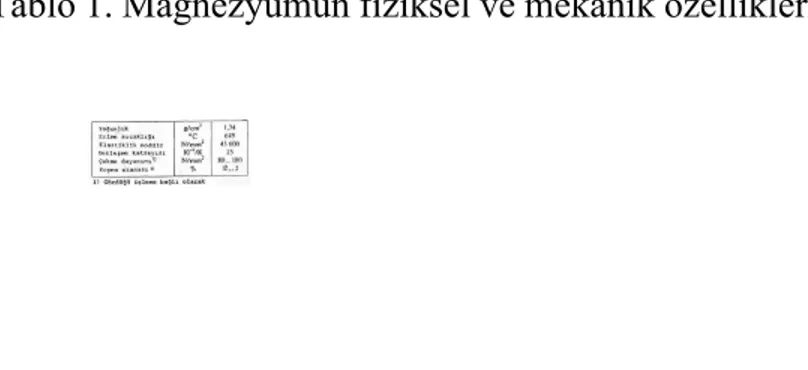

Tablo 1. Magnezyumun fiziksel ve mekanik özellikleri.

Saf Magnezyum

Yerkabuğunda %1.95 gibi oldukça yüksek oranda bulunan magnezyumun, magnezit (MgCO3) ve dolomit

(CaCO3.MgCO3) diye adlandır ılan doğal bileşikleri, çelik endüstrisinde refrakter malzeme olarak yaygın biçimde

kullanılan MgO’ya dönüştürülür. Saf magnezyumun MgCl2’den elde edilmesinde ise önemli kaynaklar, karnallit

(MgCl2.KCl.6H2O) cevheri ve %0.15 Mg içeren deniz suyudur. Dünya magnezyum üretiminin yaklaşık dörtte üçü

klorür kar ışımı ergiyiğinin elektrolizi, dörtte biri de ısıl indirgeme ve magnezyum buhar ının yoğuşturulmasıyla

gerçekleştirilir.

Kafes yapısının hegzagonal ve ikizlenme eğiliminin düşük oluşu, çok kristal halindeki magnezyuma plastik şekil

verilmesini güçleştirir. Tek kristallerde %500’ün üzerindeki uzamalara ulaşıldığı halde, çok kristallerde kristallografik

doğrultular ıfarklıve sadece taban düzlemlerinde kayabilen taneler birbirlerini engeller. 220°C’nin üzerinde yeni kayma

sistemleri harekete geçtiğinden, şekil değiştirme kabiliyeti birden artar. Dolayısıyla büyük şekil değişimleri için, bu

sıcaklığın aşılmasıgerekir.

Konstrüksiyon malzemesi olarak önem taşımayan saf magnezyum, inorganik kimya uygulamalar ı, metallerde oksit

giderme (nikel ve alaşımlar ı), küresel grafitli dökme demirin elde edilmesi ve alaşımlamada kullanılır.

Magnezyum Alaşımları

Katılaşırken kendini fazla çekmeden ötürü magnezyumda mikro gözenekler meydana gelebilir. İri taneli birincil içyapı

ve şekil değişimini sınırlayan hsp kristal kafesi, sünekliğin düşük, çentik duyarlılığının yüksek olmasına yol açar.

Ancak, mekanik özellikler, alüminyum ve çinko katılarak iyileştirilebilmektedir. Ayr ıca mangan korozyona

dayanıklılığı arttırdığından, en önemli magnezyum alaşımlar ı, bu üç elementi de içerir. Seryum ve toryumlu alaşımlar,

300°C’ye kadar yüksek sıcaklık dayanımlar ıile dikkati çekerler. Zirkonyum ise, katılaşmada tane küçültücü rol oynar.

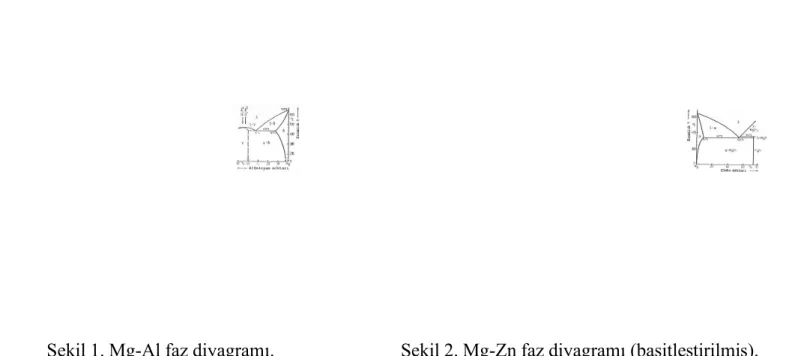

Faz diyagramlar ından (Şekil 1 ve 2) görüldüğü gibi, alaşımlar oda sıcaklığında çok fazlıdır. Mikroyapıda, katıçözelti ile

birlikte metallerarası bileşikler de bulunur. Homojenleştirme işlemi, bu ara fazlar ın dağılımını ve dolayısıyla mekanik

özellikleri değiştirir. Özellikle dökümden sonra homojenleştirilmiş, yani çözme tavı uygulanı p hızlı soğutulmuş

Şekil 1. Mg-Al faz diyagramı. Şekil 2. Mg-Zn faz diyagramı(basitleştirilmiş).

Şekil değişimi, tanelerin hegzagonal taban düzlemi üzerinde kaymasıile gerçekleştiğinden, soğuk haddelemede belirgin

bir doku ortaya çıkar ve bu durum, yeniden kristalleşme tavıile giderilemez. Magnezyum alaşımlar ı, yassımamullerden

daha çok döküm ve dövme parçalar ıile ekstrüzyon profilleri olarak kullanılırlar.

Bütün döküm teknikleri için uygun bileşimde geliştirilmiş alaşımlar, demir potada magnezyum klorür, magnezyum

oksit ve kalsiyum florür içeren hamur k ıvamında bir tuz örtüsü altında ergitilir. Oksit vb. kalıntılar ı çöktürmek üzere

kar ıştırma işleminden sonra, ergiyiğin 850-900°C sıcaklığa aşır ı ısıtılması, mekanik özellikleri iyi olan ince taneli bir

döküm içyapısının elde edilmesini sağlar. Aşır ı ısıtmanın diğer metallerde yaratmadığı bu etki, mevcut tüm kristal

çekirdeklerin çözünmesi ve katılaşma sıcaklığında, çok sayıda yeni çekirdeğin birden oluşmasıyla açıklanmaktadır.

Döküm aşamasına geçmeden, ergiyik kükürtle örtülür. Böylece, kalı ba ak ıtma sırasında SO2 atmosferiyle çevrelenen

sıvımetalin, hava ile temasıve tutuşmasıengellenmiş olur.

Kum kalı bın ergiyikle reaksiyona girip parça yüzeyini bozması, kuma kükürt veya borik asit kar ıştır ılarak önlenebilir.

Magnezyum alaşımlar ının basınçlı dökümünde kalı p ömrü, çinko ve alüminyumunkinden daha uzundur. Demir içinde

çözünürlüğü çok az olan Mg, döküm kalı bınıerozyona uğratmaz. Ayr ıca düşük yoğunluğu nedeniyle, birim ağırlığından

elde edilen parça sayısı, örneğin çinko alaşımlar ıyla kar şılaştır ıldığında, yaklaşık bire dört oranına ulaşır. Magnezyum

ve alaşımlar ı, havada kendiliğinden hızla oluşan, gri renkli bir oksit örtüsüne sahiptirler. Ancak, kimyasal etkileri

kuvvetli ortamlarda, söz konusu doğal oluşum yeterli direnci sağlayamadığı için, korozyondan koruyucu önlemler

alınması zorunlu olur. Bu amaçla kullanılan en yaygın yöntem, nitrik asit ve potasyum bikarbonat kar ışımı ile yüzeyi

dağlamaktır. Böylece parça, bronza benzer görünümde ve yüzeye iyi tutunan bir tabaka ile kaplanır. Deniz atmosferinde

ayr ıca boyama da gereklidir.

Kaynaklar (Bu bölüm için):

1. Şefik Güleç, Ahmet Aran (Çeviri: J.Bargel, G.Schulze), “Malzeme Bilgisi Cilt II: Metal Malzeme Türleri”,

TÜGAM Matbaası, 1987.

2. Ders notlar ı, Prof. Dr. Ayşegül Akdoğan Eker.