BAB I

PENDAHULUAN

I.1. SEJARAH PENDIRIAN PABRIK

PT. Petrokimia Gresik adalah salah satu Badan Usaha Milik Negara (BUMN) dalam lingkup Departemen Pendayagunaan BUMN RI yang bergerak di bidang produksi pupuk, bahan-bahan kimia, pestisida, dan jasa lainnya seperti jasa konstruksi/rancang bangun, peralatan pabrik, perekayasaan, dan engineering yang menempati lahan seluas 450 hektar berlokasi di kabupaten Gresik, provinsi Jawa Timur.

PT. Petrokimia Gresik merupakan pabrik pupuk terlengkap di Indonesia, yang pada awal berdirinya disebut proyek petrokimia Surabaya. Kontrak pembangunannya ditandatangani pada tanggal 10 Agustus 1964, dan mulai berlaku pada tanggal 8 Desember 1964. Proyek ini diresmikan oleh presiden Republik Indonesia pada tanggal 10 Juli 1972, yang kemudian tanggal tersebut ditetapkan sebagai hari jadi PT. Petrokimia Gresik.

Perubahan status perusahaan :

1. Perusahaan umum (Perum) PP No. 55/1971 2. Persero PP NO. 35/1974 jo PP No. 14/1975 3. Anggota Holding PT. Pusri PP No. 28/1997

Perusahaan ini merupakan pabrik pupuk kedua di Indonesia setelah PT. Pupuk Sriwidjaya (Pusri) di Palembang dan juga merupakan pabrik pupuk terlengkap di antara pabrik pupuk lainnya yang ada di Indonesia. Jenis pupuk yang diproduksi oleh pabrik ini antara lain adalah Urea, Zwavelzuur Ammonium (ZA), Super Phosphat (SP), NPK, Phonska, dan pupuk organik.

Pada mulanya perusahaan ini berada di bawah Direktorat Industri Kimia Dasar, tetapi sejak tahun 1992 berada di bawah Departemen Perindustrian dan pada awal tahun 1997 PT. Petrokimia Gresik berada

dibawah naungan Departemen Keuangan. Akan tetapi, akibat adanya krisis moneter yang dialami bangsa Indonesia menyebabkan PT. Petrokimia Gresik menjadi Holding Company PT. Pupuk Sriwijaya pada tahun 1997 yang kini menjadi PT. Pupuk Indonesia Holding Company.

I.1.1 Latar Belakang Pendirian PT. Petrokimia Gresik

Latar belakang pendirian PT. Petrokimia Gresik didasarkan pada kondisi wilayah Indonesia yang merupakan negara agraris dan memiliki sumber daya alam yang sangat melimpah sehingga titik berat pembangunan terletak pada sektor pertanian. Salah satu usaha intensifikasi pertanian yang dilakukan adalah dengan cara mendirikan pabrik pupuk untuk memenuhi kebutuhan pupuk nasional, salah satu diantaranya adalah pabrik pupuk PT. Petrokimia Gresik.

Secara kronologis, sejarah singkat mengenai perkembangan PT. Petrokimia Gresik adalah sebagai berikut :

Tahun 1960

Berdasarkan Ketetapan MPRS No.II/MPRS/1960 dan Keputusan Presiden No.260 tahun 1960 direncanakan pendirian “Projek Petrokimia Surabaja”. Proyek ini merupakan proyek prioritas dalam Pola Pembangunan Nasional Semesta Berencana Tahap I (1961-1969).

Tahun 1962

Badan Persiapan Proyek-Proyek Industri (BP3I) yang bernaung di bawah Departemen Perindustrian Dasar dan Pertambangan melakukan survei lokasi untuk proyek di Jawa Timur yaitu di daerah Tuban, Pasuruan, dan Gresik. Daerah Gresik akhirnya ditetapkan sebagai lokasi yang paling sesuai.

Tahun 1964

Pembangunan pabrik ini dilaksanakan berdasarkan Instruksi Presiden No.01/Instr/1963 dan diatur dalam Keputusan Presiden No.225 tanggal 4 Nopember 1964. Pelaksanaan pembangunan ini dilaksanakan oleh

Tahun 1968

Pada masa ini kegiatan berhenti dikarenakan krisis ekonomi yang berkepanjangan, sehingga jalannya produksi harus berhenti. Dampak dari krisis tersebut menyebabkan perusahaan mengalami krisis juga. Biaya operasi yang tinggi dimana biaya produksi tidak sesuai dengan hasil penjualan menyebabkan perusahaan mengalami kerugian. Oleh karena itu, perusahaan membutuhkan suntikan dana dari pemerintah pusat.

Tahun 1971

Status badan usaha dari Projek Petrokimia Surabaja diubah menjadi Perusahaan Umum (Perum) berdasarkan Peraturan Pemerintah No.55 Tahun 1971.

Tahun 1972

Perusahaan ini diresmikan oleh Presiden Soeharto pada tanggal 10 Juli 1972. Selanjutnya tanggal tersebut diperingati sebagai hari jadi PT. Petrokimia Gresik.

Tahun 1975

Status badan usaha PT. Petrokimia Gresik diubah menjadi Perusahaan Perseroan berdasarkan Peraturan Pemerintah No.14 tahun 1975.

Tahun 1997

PT. Petrokimia Gresik melakukan holding dengan PT. Pupuk Sriwijaya (Persero) sebagai induknya berdasarkan PP No.28 tahun 1997.

Pada saat ini PT. Petrokimia Gresik memiliki beberapa bidang usaha yaitu industri pupuk, industri pestisida, industri peralatan pabrik dan jasa rancang bangun serta perekayasaan maupun jasa-jasa lainnya yang telah mampu beroperasi dengan baik.

Dalam perkembangan selanjutnya, PT. Petrokimia Gresik telah mengalami sembilan kali perluasan. Bentuk perluasan yang telah dilakukan adalah:

1. Perluasan pertama (29 Agustus 1979)

Pembangunan pabrik pupuk TSP I oleh Spie Batignoles (Perancis) dilengkapi dengan pembangunan prasarana pelabuhan dan unit penjernihan air di Gunungsari serta booster pump di Kandangan untuk meningkatkan kapasitas menjadi 720 m3/jam.

2. Perluasan kedua (30 Juli 1983)

Pembangunan pabrik TSP II oleh Spie Batignoles serta perluasan pelabuhan dan unit penjernihan air di Babat dengan kapasitas 3000 m3/jam.

3. Perluasan ketiga (10 Oktober 1984)

Pembangunan pabrik asam phospat dan produk samping yang meliputi pabrik asam sulfat, pabrik cement retarder, pabrik aluminium fluorida, pabrik ammonium sulfat, pabrik kalium sulfat, dan unit utilitas. Perluasan ini dilakukan oleh kontraktor Hitachi Zosen Jepang.

4. Perluasan keempat (2 Mei 1986)

Pembangunan pabrik pupuk ZA III oleh tenaga-tenaga PT. Petrokimia Gresik mulai dari studi kelayakan sampai pengoperasiannya.

5. Perluasan kelima (29 April 1994)

Pembangunan pabrik amoniak dan pabrik urea baru dengan teknologi proses Kellog Amerika dan ACES Jepang. Konstruksinya ditangani oleh PT. Inti Karya Persada Teknik (IKPT) Indonesia. Pembangunan dimulai awal tahun 1991. Dan ditargetkan beroperasi pada Agustus 1993. Pabrik ini mulai beroperasi mulai 29 April 1994.

6. Perluasan keenam (25 Agustus 2000)

Pembangunan pupuk NPK berkapasitas 300.000 ton/tahun dengan nama ”Phonska”. Konstruksi ditangani PT. Rekayasa Industri dengan teknologi INCRO dari Spanyol. Pabrik ini telah diresmikan oleh Presiden Republik Indonesia, Abdurrahman Wahid, pada tanggal 25 Agustus 2000.

Pembangunan pabrik pupuk kalium sulfat (ZK) dengan kapasitas 10000 ton/tahun. Pabrik ini menggunakan proses Mannheim (Eastern Tech).

8. Perluasan kedelapan (2006)

Pembangunan pabrik pupuk NPK baru berkapasitas 100.000 ton/tahun. Pabrik ini memproduksi 3 macam produk yaitu TSP, Phonska, dan Kebomas.

9. Perluasan kesembilan

Pada perluasan pabrik yang kesembilan ini, didirikan pabrik pupuk NPK dan pupuk phospat yaitu RFO I, RFO II, NPK granulasi II, III, dan IV, ROP granulasi I dan II yang berada di unit pabrik II.

10. Perluasan Kesepuluh (2008-2009)

Pembangunan pabrik RFO PFII dengan kapasitas 480.000 ton/tahun Pembangunan pabrik ROP Granul I dan II masing-masing dengan kapasitas 500.000 ton/tahun

Pembangunan batubara 11. Perluasan Kesebelas (2013)

Pendirian Unit Revamping (duplikat) dari Unit Produksi III dengan kapasitas lebih kecil tetapi tanpa memproduksi pupuk.

I.2. LOKASI PABRIK

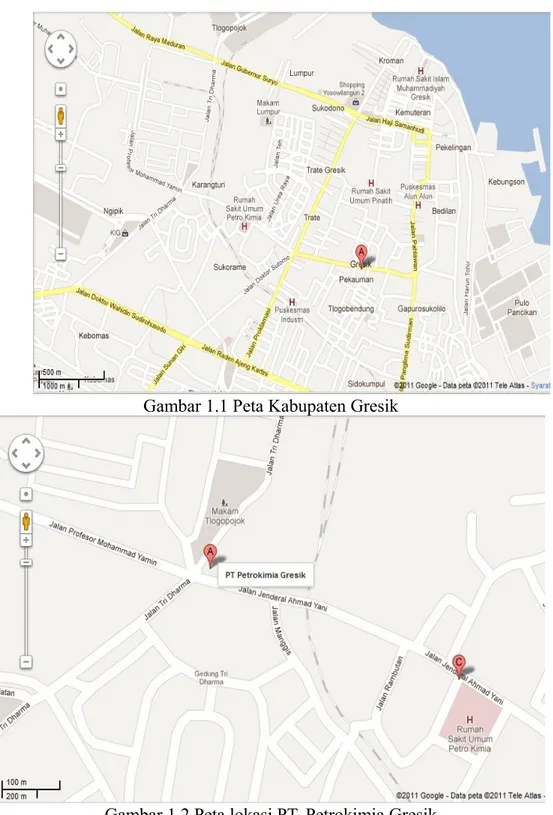

PT. Petrokimia Gresik terletak pada kawasan industri yang menempati areal seluas 450 ha. Areal tanah yang ditempati berada di tiga kecamatan yang meliputi enam desa, yaitu :

1. Kecamatan Gresik yang meliputi desa Ngipik, Karangturi, Sukorame, dan Tlogopojok.

2. Kecamatan Kebomas yang meliputi desa Kebomas, Tlogopatut, dan Randu Agung.

3. Kecamatan Manyar yang meliputi desa Roomo, Meduran, Pojok Pesisir, dan Tepen.

Gambar 1.1 Peta Kabupaten Gresik

Gambar 1.2 Peta lokasi PT. Petrokimia Gresik

Pemilihan lokasi kawasan industri ini berdasarkan pertimbangan keuntungan teknis dan ekonomis, yaitu:

1. Menempati lahan yang tidak subur untuk pertanian sehingga tidak mengurangi areal pertanian.

2. Tersedianya sumber air dari aliran sungai Brantas dan sungai Bengawan Solo.

3. Dekat dengan pelabuhan sehingga memudahkan untuk mengangkut peralatan pabrik selama masa konstruksi, pengadaan bahan baku, maupun pendistribusian hasil produksi melalui angkutan laut.

4. Berada di tengah-tengah area pemasaran pupuk terbesar di Indonesia. 5. Dekat dengan kota Surabaya yang memiliki kelengkapan memadai

untuk sumber bahan konstruksi dan pemeliharaan peralatan serta tersedianya tenaga-tenaga terampil dan terlatih.

6. Dekat dengan pusat pembangkit tenaga listrik.

PT Petrokimia Gresik mempunyai dua kantor, yaitu :

1. Kantor Pusat, yang terletak di Jalan Ahmad Yani, Gresik 61119.

2. Kantor Cabang, yang terletak di Jalan Tanah Abang III Nomor 16, Jakarta Pusat 10160.

I.3. ORGANISASI PERUSAHAAN PT. PETROKIMIA GRESIK I.3.1. Bentuk Perusahaan

PT. Petrokimia Gresik bergerak dalam bidang industri pengadaaan pupuk, bahan kimia, dan jasa engineering. PT. Petrokimia Gresik merupakan salah satu anak Badan Usaha Milik Negara (BUMN) di bawah koordinasi Menteri Negara BUMN. Dalam perkembangannya, PT. Petrokimia Gresik telah mengalami perubahan bentuk perusahaan dari sebuah perusahaan umum menjadi sebuah perusahaan perseroan dan kini tergabung dengan Pupuk Indonesia Holding Company (PIHC).

Gambar 1.3. Logo PT. Petrokimia Gresik

Logo PT Petrokimia Gresik mempunyai tiga unsur utama, yaitu: 1. Kerbau dengan warna kuning emas yang mengandung arti :

Penghormatan terhadap daerah tempat perusahaan berada, yaitu Kecamatan Kebomas.

Sifat positif kerbau yang dikenal suka bekerja keras, mempunyai loyalitas, dan jujur.

Dikenal luas masyarakat Indonesia dan sahabat petani.

Warna kuning emas melambangkan keagungan. 2. Daun hijau berujung lima yang mengandung arti :

Daun hijau melambangkan kesuburan dan kesejahteraan.

Berujung lima melambangkan kelima sila Pancasila. 3. Tulisan PG berwarna putih yang mengandung arti :

PG merupakan singkatan dari Petrokimia Gresik.

Warna putih melambangkan kesucian

Secara keseluruhan logo perusahaan tersebut mempunyai makna : “Dengan hati yang bersih dan suci berdasarkan kelima sila Pancasila, Petrokimia Gresik berusaha mencapai masyarakat yang adil dan makmur menuju keagungan bangsa“ I.3.3. Visi, Misi, dan Nilai Dasar PT. Petrokimia Gresik

I.3.3.1. Visi PT. Petrokimia Gresik

PT. Petrokimia Gresik bertekad untuk menjadi produsen pupuk dan produk kimia lainnya yang berdaya saing tinggi dan produknya paling diminati konsumen.

I.3.3.2. Misi PT. Petrokimia Gresik

Mendukung penyediaan pupuk nasional untuk tercapainya program swasembada pangan.

Meningkatkan hasil usaha untuk menunjang kelancaran kegiatan operasional dan pengembangan usaha.

Mengembangkan potensi usaha untuk pemenuhan industri kimia nasional dan berperan aktif dalam community development. I.3.3.3. Nilai Dasar PT. Petrokimia Gresik

Mengutamakan keselamatan dan kesehatan dalam setiap kegiatan operasional.

Memanfaatkan profesionalisme untuk peningkatan kepuasan pelanggan.

Meningkatkan inovasi untuk memenangkan bisnis.

Mengutamakan integritas di atas segala hal.

Berupaya membangun semangat kelompok yang sinergistik. I.3.4. Struktur Manajemen dan Organisasi PT. Petrokimia Gresik

Struktur organisasi yang disertai dengan uraian pekerjaan akan diperoleh manfaat sebagai berikut :

Membantu para pejabat agar lebih mengerti akan tugas dan jabatannya.

Menjelaskan dan menjernihkan persoalan mengenai pembatasan tugas, tanggung jawab, wewenang, dan lain-lain.

Sebagai bahan orientasi untuk pejabat.

Menentukan jumlah pegawai di kemudian hari.

Penyusunan program pengembangan manajemen.

Menentukan training untuk para pejabat yang sudah ada.

Mengatur kembali langkah kerja dan prosedur kerja yang berlaku bila terbukti kurang lancar.

I.3.4.1. Ketenagakerjaan PT. Petrokimia Gresik

Jumlah tenaga kerja di PT. Petrokimia Gresik berdasarkan data yang diperoleh dari Biro Tenaga Kerja PT. Petrokimia Gresik yaitu :

a). Berdasarkan status jabatan dan karyawan :

− Direksi : 5

− General Manager/Sespers/SU (Eselon I) : 26 − Manager/Staf Utama Muda (Eselon II) : 74 − Kabag/Staf Madya (Eselon III) : 200 − Kasi/Staf Muda (Eselon IV) : 626 − Karu/Staf Pemula (Eselon V) : 1.103

− Pelaksana : 1.274

− Bulanan Percobaan : 46

b). Berdasarkan Pendidikan Akhir

− Pascasarjana : 111 − Sarjana : 540 − Diploma III : 71 − SLTA : 2424 − SLTP : 181 − SD :

-I.3.4.2. Tri dharma karyawan

a. Rumongso Melu Handarbeni (merasa ikut memiliki). b. Rumongso Melu Hangrungkebi (merasa ikut memelihara). c. Mulaksariro Hangrosowani (berani mawas diri)

I.3.5. Fungsi Sosial dan Ekonomi Perusahaan

PT. Petrokimia Gresik yang merupakan perusahaan BUMN, mempunyai fungsi sosial dan fungsi ekonomi. Hal ini seperti yang tertuang dalam Tri Misi BUMN, yaitu :

1. Sebagai suatu unit ekonomi yang produktif, efisien, dan menguntungkan.

2. Sebagai stabilisator ekonomi yang menunjang program pemerintah.

3. Sebagai unit penggerak pembangunan untuk wilayah sekitarnya.

Sedangkan fungsi sosial PT. Petrokimia Gresik adalah menampung tenaga kerja, membina sistem bapak angkat, mengadakan loka latihan ketrampilan, membangun sarana ibadah, mendirikan koperasi karyawan, membina mahasiswa kerja praktek, penelitian, tugas akhir, dan sebagainya. Adapun fungsi ekonominya adalah menghemat dan menghasilkan devisa sebagai sumber pendapatan negara serta sebagai pelopor pembangunan daerah Gresik yang tangguh dalam upaya menunjang industri nasional.

I.3.6. Yayasan PT. Petrokimia Gresik

Yayasan dibentuk pada tanggal 26 Juni 1965 dimana misi utamanya ialah mengusahakan kesejahteraan karyawan dan pensiunan PT. Petrokimia Gresik. Sampai dengan tahun 1999,

Yayasan Petrokimia Gresik telah membangun sebanyak 1.886 unit rumah di desa Pongangan dan desa Bunder.

Beberapa program yang dilakukan Yayasan Petrokimia Gresik adalah pembangunan sarana perumahan bagi karyawan. Program lainnya yang dilakukan Yayasan PG adalah pemeliharaan kesehatan para pensiunan PT. Petrokimia Gresik serta menyediakan sarana bantuan sosial dan menyelenggarakan pelatihan bagi karyawan yang memasuki masa persiapan purnatugas (MPP). Dalam perkembangannya Yayasan PG telah memiliki berbagai bidang usaha yang dikelola oleh anak-anak perusahaan PT.Petrokimia Gresik. Anak perusahaan dibawah koordinasi Yayasan PG adalah :

a. PT Gresik Cipta Sejahtera (GCS)

Didirikan : 3 April 1972

Bidang usaha : - distributor

- pemasok suku cadang - bahan baku industri kimia - angkutan bahan kimia - pembinaan usaha kecil b. PT Aneka Jasa Ghradika (AJG)

Didirikan : 10 Nopember 1971

Bidang usaha : - penyediaan tenaga harian - jasa borongan (pekerjaan) -cleaning service

-house keeping c. PT Graha Sarana Gresik (GSG)

Didirikan : 13 Mei 1993

Bidang usaha : - penyediaan akomodasi - persewaan perkantoran - jasa travel

Didirikan : 13 Mei 1993

Bidang usaha : - perbengkelan

- jasa angkutan - perdagangan umum

I.3.7. Koperasi Keluarga Karyawan Petrokimia Gresik / K3PG

K3PG adalah badan usaha yang berbentuk koperasi, didirikan pada tanggal 13 Agustus 1983. Adapun fungsi dari K3PG adalah:

a. Sebagai salah satu anggota dari Petrokimia Gresik Group yang banyak bergerak di bidang perkoperasian.

b. Sebagai sarana Petrokimia Gresik Group dalam membina ketenangan kerja.

c. Membuka lapangan kerja bagi masyarakat. Bidang usaha K3PG adalah

1. Unit pertokoan 2. Unit apotek 3. Unit kantin

4. Unit pom bensin (SPBU) 5. Unit simpan pinjam

6. Jasa cleaning service/house keeping

7. Service AC, fotokopi, jasa pelayanan umum, dan jasa persewaan mobil

I.3.8. Anak-anak Perusahaan PT. Petrokimia Gresik

PT. Petrokimia Gresik mempunyai anak-anak perusahaan sebagai berikut:

Pabrik formulator pestisida ini hasil kerjasama PT. Petrokimia Gresik (60%) dengan Nippon Kayaku dan Mitsubishi Corp. yang masing-masing memiliki saham (20%). Pabrik ini beroperasi mulai tahun 1977 dengan hasil produksi:

Pestisida cair dengan kapasitas 3.600 ton/tahun

Pestisida butiran dengan kapasitas 12.600 ton/tahun

Pestisida tepung dengan kapasitas 1.800 ton/tahun 2. PT. Petrosida

Perusahan ini menghasilkan bahan aktif pestisida. PT. Petrokimia Gresik memiliki saham sebesar 99,9%. Beroperasi mulai tahun 1984 dan dimaksudkan untuk memasok bahan baku PT. Petrokimia Kayaku. Jenis produk yang dihasilkan adalah:

BPMC : 2.500 ton/tahun MIPC : 700 ton/tahun Diazinon : 2.500 ton/tahun Carbofuron : 900 ton/tahun Carbaryl : 200 ton/tahun 3. PT. Petronika

Merupakan perusahaan patungan antara PT. Petrokimia Gresik (20%) dengan Nippon Indonesia Kazosai (80%). Beroperasi mulai tahun 1985 dengan hasil produksinya berupa Diocthyl Phthalate (DOP) dengan kapasitas 30.000 ton/tahun.

4. PT. Petrowidada

Perusahaan ini merupakan hasil patungan dari PT. Petrokimia Gresik (4,82%), PT. Witulan (5,1%), PT. Daewoo Corp. (13,6%), PT. Eterindo Wahana Tama (66%), dan PT. Justus SC. (5,1%). Beroperasi sejak tahun 1988 dengan hasil produksinya:

Phthalic Anhydride : 30.000 ton/tahun

Perusahaan ini merupakan hasil patungan antara PT. Petrokimia Gresik (9,8%), PT. Kodel Jakarta (10,83%), PT. Supra Veritas (6,37%), PT. Salim Chemical (6,37%), PT.Fosfindo Surabaya (12,74%), dan PT. Unggul I. C (53,89%). Mulai beroperasi tahun 1990 dengan hasil produksinya berupa Sodium Tripoly Phosphate (STPP) dengan kapasitas 40.000 ton/tahun.

6. PT. Kawasan Industri Gresik

Perusahaan ini merupakan patungan antara PT. Petrokimia Gresik dan PT. Semen Gresik dengan saham masing-masing 35% dan 65%. Perusahaan ini menyiapkan kavling industri siap pakai seluas 135 ha dimana di dalamnya termasuk Export Processing Zone (EPZ). 7. PT. Puspetindo

Merupakan perusahaan patungan antara PT. Petrokimia Gresik (32,21%), PT. Rekayasa Industri (7,43%), PT. Mapindo Parama (12,30%), dan BALCKE DURR A.G. Jerman (15,76%). Beroperasi mulai tahun 1992 dan bergerak dalam industri peralatan seperti bejana bertekanan, menara, alat penukar panas, dan peralatan cryogenic.

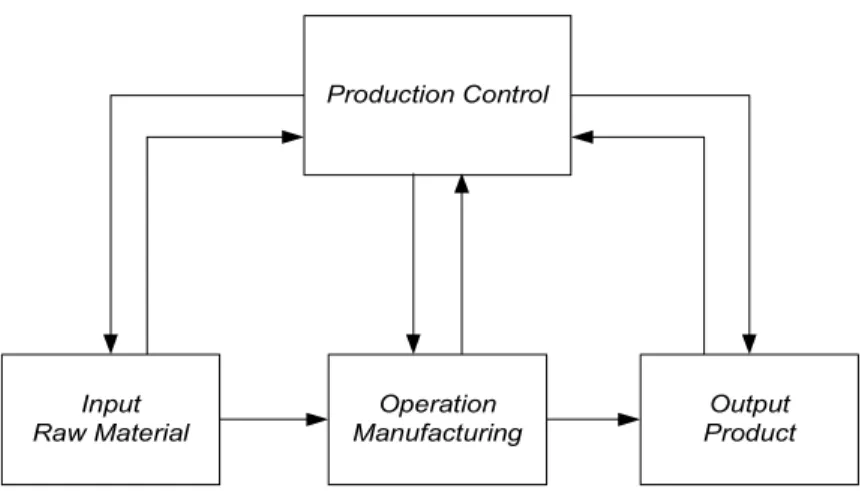

I.4. MANAJEMEN PERENCANAAN DAN PENGENDALIAN

Organisasi Perancangan dan Pengendalian (Candal) Produksi Karena adanya keterkaitan antara pabrik I, II dan III, maka untuk mengatur balance produk-produk setengah jadi dari masing-masing pabrik agar sesuai dengan kebutuhan pabrik yang lain diperlukan Bagian Perencanaan dan Pengendalian Produksi masing-masing pabrik.

Dalam perencanaan dan pengendalian produksi, seluruh bagian Candal Produksi saling bekerja sama sesuai dengan area

pabrik masing-masing. Fungsi utama Candal Produksi adalah merencanakan, mengendalikan dan mengevaluasi anggaran kegiatan produksi untuk mencapai harga pokok produksi yang diinginkan oleh perusahaan. Secara umum maksud dan tujuan kegiatan Candal Produksi adalah untuk mengusahakan agar perusahaan dapat :

a. Berproduksi secara efisiens dan efektif

b. Menggunakan sumber daya yang ada seoptimal mungkin c. Menguasai pasar yang luas, dengan cara :

Berproduksi dengan biaya rendah, sehingga harga jual bisa rendah dan mampu bersaing dengan kompetitor.

Menjual produk dalam jumlah banyak, sehingga biaya produksi dan perusahaan bisa memperluas pangsa pasar. d. Memperoleh keuntungan yang cukup besar bagi pengembangan

dan kemajuan perusahaan.

Production Control Output Product Operation Manufacturing Input Raw Material

Gambar 1.5 Kegiatan Candal Produksi

Perencanaan Produksi

Perencanaan Produksi menentukan usaha/tindakan yang perlu diambil oleh untuk mencapai tujuan perusahaan. Hal-hal yang harus diperhatikan untuk membuat perencanaan yang baik adalah :

a. Masalah intern, yaitu masalah dari dalam perusahaan (masih di dalam kekuasaan pemimpin perusahaan), contoh: mesin yang digunakan, buruh yang dikaryakan, bahan yang diperlukan, dll. b. Masalah ekstern, yaitu masalah dari luar perusahaan (di luar

kekuasaan pemimpin perusahaan), contoh : inflasi, keadaan politik, dll.

Perencanaan dibedakan menjadi dua yaitu :

i. Perencanaan usaha bersifat umum (general business planning) ii. Perencanaan produksi (production planning)

merupakan perencanaan dan pengorganisasian bahan baku, mesin dan peralatan, tenaga kerja, modal, dan lain-lain untuk melaksanakan kegiatan produksi pada periode tertentu di masa yang akan datang.

Secara umum tujuan perencanaan produksi adalah untuk : 1. Mencapai tingkat/level keuntungan tertentu.

2. Menguasai pangsa pasar tertentu.

3. Mengusahakan agar perusahaan bisa beroperasi dan efisien 4. Mengoptimalkan penggunaan fasilitas yang ada di perusahaan.

Berdasarkan cakupan jangka waktunya, perencanaan produksi dibedakan menjadi :

1. Perencanaan jangka panjang adalah penentuan tingkat kegiatan lebih dari satu tahun, dengan tujuan untuk merencanakan pertambahan kapasitas peralatan dan mesin, ekspansi pabrik, serta pengembangan produk.

2. Perencanaan jangka pendek adalah penentuan kegiatan produksi dalam jangka waktu satu tahun atau kurang dengan tujuan untuk merencanakan kebutuhan bahan baku, tenaga kerja, dan fasilitas yang dimiliki perusahaan agar mencapai keuntungan optimal.

Dalam pelaksanaannya rencana produksi tahunan dijabarkan dalam kegiatan bulanan yang sangat mungkin dipengaruhi

oleh kegiatan ekstern produksi (misalnya: pemasaran kesulitan menjual produk dan pengadaan kesulitan mendatangkan bahan baku/penolong) dan intern (misalnya : pabrik tidak bisa berproduksi). Dengan adanya penyimpangan dari pengaruh-pengaruh di atas, maka diperlukan langkah pengendalian.

Pengendalian Produksi

Semua kegiatan dalam perusahaan diarahkan untuk menjamin kontinuitas/koordinasi aktivitas dan menyelesaikan produk sesuai dengan jumlah, mutu, dan waktu yang diinginkan dalam batas biaya yang direncanakan.

Perencanaan produksi yang telah dibuat harus diikuti dengan tindakan pengendalian produksi agar hasilnya seperti yang diharapkan. Jadi pengendalian produksi dijalankan dengan tujuan agar kegiatan produksi terlaksana sesuai dengan rencana yang telah ditetapkan.

Secara umum fungsi pengendalian produksi :

1. Membantu tercapainya operasi produksi yang efisien dalam suatu perusahaan agar dicapai efisiensi optimum, serta keuntungan perusahaan maksimal.

2. Membantu mengaplikasikan prosedur kerja yang telah dirancang agar tercipta suasana kerja yang nyaman sehingga meningkatkan produktivitas pekerja.

3. Mengoptimalkan penggunakan bahan baku/penolong.

Prinsip-prinsip yang digunakan dalam pengendalian produksi di PT. Petrokimia Gresik adalah :

1. Menyusun rencana yang dapat digunakan sebagai tolok ukur sebagai realisasi.

2. Identifikasi arah/jenis dan jumlah penyimpangan dengan memonitor kegiatan produksi.

3. Mengevaluasi hasil kegiatan yang menyimpang dari rencana awal.

4. Menyusun informasi untuk mengendalikan penyimpangan dan alternatif tindakan pada perencanaan berikutnya.

Adapun kriteria yang digunakan dalam mengevaluasi penyimpangan adalah:

1. Tercapainya tingkat produksi. 2. Biaya produksi yang relatif rendah.

3. Optimalisasi penyediaan bahan baku/penolong.

4. Mencapai tingkat stabilitas kegiatan produksi yang mantap. 5. Fleksibilitas terhadap perubahan permintaan.

6. Mengeliminir timbulnya biaya yang tidak perlu.

Sistem Pelaporan

Kegiatan produksi pabrik I berlangsung terus menerus selama 24 jam. Oleh karena itu untuk pendataan dan evaluasi kinerja masing-masing unit pabrik diperlukan bagian Candal produksi. Kinerja unit pabrik selalu dipantau untuk mengetahui proses pencapaian target yang telah direncanakan dalam RKAP.

Pemantauan ini dituangkan dalam format laporan yang telah diseragamkan untuk mendukung laporan manajemen. Sedangkan isi laporan meliputi :

produksi setengah jadi dan jadi.

on stream days, down time, cut rate, beserta penyebabnya. konsumsi bahan baku dan penolong.

pengamatan efisiensi on stream factor, production factor, production rate, tingkat produksi dan konsumsi bahan baku/penolong.

Sistem penyusunan laporan bisa digambarkan di bawah ini :

a. Masing-masing bagian produksi membuat laporan harian untuk produk setengah jadi dan produk jadi beserta distribusinya, hari operasi, down time dan cut rate beserta penyebabnya, serta pemakaian bahan baku/penolong.

b. Dari laporan harian masing-masing bagian produksi, bagian Candal mengolahnya menjadi laporan produksi.

c. Kinerja bagian produksi disajikan dalam bentuk laporan harian yang didistribusikan kepada unit yang terkait. Distribusinya diberikan di bawah ini.

Laporan pengamatan harian, dari kabag Candal produksi didistribusikan kepada: Direktur Produksi, General Manajer Pabrik I, Manajer Produksi, Manajer Pemeliharaan, Manajer PPE, General Manajer Audit Intern, Manajer Inspeksi Teknik dan General Manajer Pemasaran.

Laporan harian produksi dari Kabag Candal produksi dikirimkan kepada Manajer Produksi dengan tembusan kepada Manajer Akuntansi

d. Laporan harian yang terkumpul selama sebulan, direkapitulasi dalam data bulanan sebagai pedoman pembuatan laporan periode bulanan, triwulan, dan tahunan.

e. Laporan dalam periode bulanan disajikan dalam bentuk laporan bulanan produksi

f. Laporan dalam periode triwulan disajikan dalam bentuk KPI (Key Performance Indicator) untuk produksi pabrik I

g. Laporan dalam periode tahunan disajikan dalam bentuk laporan hasil kegiatan.

h. Selain itu laporan intern digunakan untuk holding yang dilaporkan dalam bulanan dan yang menyampaikan General Manager Teknologi.

I.5. UNIT PRODUKSI DI PT.PETROKIMIA GRESIK I.5.1. Unit-unit Produksi di Departemen Produksi I

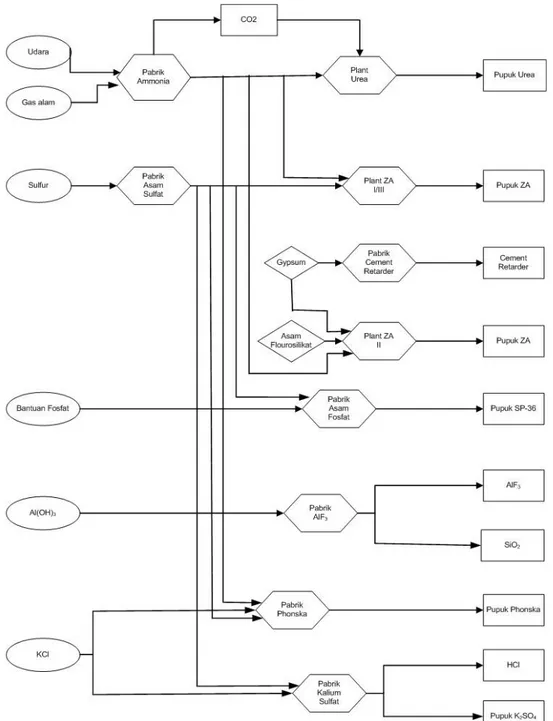

Departemen produksi I memiliki tiga unit produksi, yaitu: 1. Pabrik Amoniak

Proses yang digunakan adalah Steam Methane Reforming (SMR) dari M. W. Kellog, dengan kapasitas produksi sebesar 445.000 ton/tahun (amonia cair). Bahan baku yang digunakan adalah gas alam dengan kadar CH4 minimal 85,76 % volum dan udara.

2. Pabrik Pupuk Urea

Proses yang digunakan adalah ACES Process dari TEC Tokyo, Jepang. Kapasitas produksi pada unit ini sebesar 460.000 ton/tahun (urea butiran). Bahan baku yang digunakan adalah amonia cair dan gas CO2.

3. Pabrik Pupuk ZA I dan ZA III

Proses yang digunakan adalah netralisasi (de nora). Kapasitas produksi unit ini sebesar 400.000 ton/tahun (kristal ZA) dengan bahan baku ammonia dan asam sulphat.

Tabel 1.1 Produk Utama Unit Produksi I Produk Kapasitas Produksi

(ton/tahun) Produksi Komersial

ZA I 200.000 7 Mei 1976

ZA III 200.000 1 Oktober 1986

Urea 460.000 1 Desember 1994

Amoniak 445.000 1 Desember 1994

Selain itu Unit Produksi I juga menghasilkan produk samping berupa : a. CO2 cair, dengan kapasitas produksi sebesar 23.200 ton/tahun

b. Nitrogen gas, dengan kapasitas produksi sebesar 500.000 NCM/tahun

c. Nitrogen cair, dengan kapasitas produksi sebesar 8.000 ton/tahun d. Oksigen cair, dengan kapasitas produksi sebesar 7.500 ton/tahun I.5.2. Unit-unit Produksi di Departemen Produksi II

Pada Departemen Produksi II dibagi lagi menjadi dua unit departemen, yaitu Departemen Produksi IIA dan Departemen Produksi IIB. Pembagian ini dikarenakan banyaknya jumlah unit produksi/pabrik pada Departemen II, sehingga dipisahkan untuk mempermudah dalam manajemen dan pengoperasiannya. Produk yang dihasilkan pada Departemen Produksi II ini diantaranya adalah :

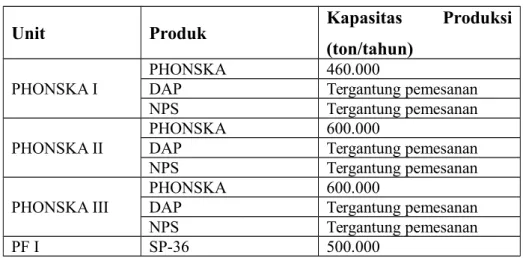

Tabel 1.2 Produk Unit Produksi II A

Unit Produk Kapasitas Produksi

(ton/tahun)

PHONSKA I

PHONSKA 460.000

DAP Tergantung pemesanan

NPS Tergantung pemesanan

PHONSKA II

PHONSKA 600.000

DAP Tergantung pemesanan

NPS Tergantung pemesanan

PHONSKA III

PHONSKA 600.000

DAP Tergantung pemesanan

NPS Tergantung pemesanan

PF I SP-36 500.000

Tabel 1.3 Produk Unit Produksi II B

Unit Produk Kapasitas Produksi

(ton/tahun)

PHONSKA IV

PHONSKA 600.000

DAP Tergantung pemesanan

NPS Tergantung pemesanan

(NPK I,II,III,IV) NPK Granulasi 460.000

ZK PUPUK ZK 10.000

HCl 12.000

I.5.3. Unit-unit Produksi di Departemen Produksi III

Kapasitas produksi sebesar 200.000 ton/tahun dan digunakan untuk pembuatan pupuk TSP/SP-36 serta produk samping gypsum untuk bahan baku Unit Cement Retarder serta pupuk ZA II dan Asam Fluosilikat (H2SiF6) untuk bahan baku Unit Aluminium Fluorida.

2. Pabrik Asam Sulfat

Proses yang digunakan adalah Double Contact Double Absorbtion (DC/DA) yang dirancang oleh HITACHI ZOSEN/TJ.Brouder. Kapasitas produksi unit ini sebesar 570.000 ton/tahun.

3. Pabrik Cement Retarder

Proses pembuatan cement retarder dari gipsum adalah proses purifikasi dan granulasi, yang produknya digunakan untuk bahan penolong pabrik semen sebagai penunda dalam setting time. Kapasitas produksi unit ini adalah 550.000 ton/tahun.

4. Pabrik Alumunium Fluorida

Pabrik ini menggunakan proses basah Chemie Linz A.G dengan mereaksikan asam fluosikat dengan alumunium hidroksida, yang digunakan untuk membantu menurunkan titik lebur dari peleburan alumina. Kapasitas produksi unit ini sebesar 12.600 ton/tahun.

5. Pabrik Pupuk ZA II (secara lokasi)

Kapasitas produksi unit ini sebesar 250.000 ton/tahun dengan bahan baku berupa gipsum dan amonia cair. dengan bahan baku gypsum dari limbah proses pembuatan asam phosphat dan ammonia. Pabrik ini secara operasional masuk ke unit produksi III.

Masing-masing unit pabrik saling terkait dan saling menunjang dalam pencapaian target produksi pupuk yang ditetapkan oleh Pemerintah. Keterkaitan masing-masing unit pabrik ditunjukan pada Gambar 1.4.

I.6. UNIT PRASARANA PENDUKUNG

PT. Petrokimia Gresik juga mempunyai beberapa unit-unit prasarana pendukung untuk mendukung kegiatan operasional perusahaan, antara lain :

1. Dermaga Khusus

Kapasitas bongkar muat 3.000.000 ton/tahun. Kapasitas sandar 8 kapal sekaligus, yaitu :

- 3 kapal bobot 40.000 - 60.000 DWT pada sisi laut - 5 kapal bobot 10.000 DWT pada sisi darat

Fasilitas bongkar muat, antara lain :

- Continous Ship Unloader (CSU) dengan kapasitas curah 1.000 ton/jam.

- Multiple Loading Crane dengan kapasitas muat curah 120 ton/jam atau 2.000 kantong/jam (kantong 50 kg).

- Cangaroo Crane dengan kapasitas bongkar curah 350 ton/jam. - Belt Conveyor sepanjang 22 km dengan kapasitas angkut curah

1.000 ton/jam atau 120 ton/jam untuk kantong.

- Fasilitas pompa dan pipa dengan kapasitas 60 ton/jam untuk produk cair.

2. Unit Pembangkit Tenaga Listrik, meliputi :

a. Gas Turbin Generator yang terdapat pada unit produksi pupuk Nitrogen Pabrik I yang mampu menghasilkan daya 33 MW.

b. Steam Turbin Generator yang terdapat pada unit produksi Asam Phospat Pabrik III.

c. Selain dari kedua pembangkit tersebut diatas juga menggunakan energi listrik dari PLN sebesar 15 MW untuk kebutuhan pabrik pupuk SP-36 dan fasilitas lain.

d. Unit Batu Bara

3. Sarana Penyediaan Air Bersih a. Unit Penjernihan Air I

- lokasi : Gunungsari Surabaya - bahan baku : air sungai Brantas

- ukuran pipa : 14 inchi sepanjang 22 km - kapasitas : 720 m3/jam

b. Unit Penjernihan Air II

- lokasi : Babat Lamongan

- bahan baku : air sungai Bengawan Solo - ukuran pipa : 28 inchi sepanjang 60 km - kapasitas : 2500 m3/jam

I.7. KESELAMATAN DAN KESEHATAN KERJA (K-3) I.7.1. Keselamatan dan Kesehatan Kerja (K3)

Keselamatan dan Kesehatan Kerja (K3) merupakan program yang mutlak harus dikerjakan dalam setiap perusahaan sebagai upaya pencegahan dan pengendalian kerugian akibat kecelakaan, kerusakan harta benda perusahaan, serta kerusakan lingkungan. Penerapan K3 di PT. Petrokimia Gresik sebagai usaha penjabaran Undang-Undang No. 1 Tahun 1970 dan peraturan K3 lainnya dalam rangka perlindungan terhadap seluruh aset perusahaan baik sumber daya manusia dan faktor produksi lainnya.

Program K3 telah terintegrasi dalam seluruh fungsi perusahaan, baik fungsi perencanaan, produksi dan pemasaran serta fungsi lainnya dalam perusahaan. Tanggung jawab pelaksanaannya merupakan kewajiban seluruh karyawan dan orang yang berada atau bekerja di lingkungan perusahaan.

Keberhasilan penerapan K3 didasarkan atas kebijakan pengelolaan K3 yang diambil oleh pimpinan perusahaan yang diantaranya adalah :

Komitmen top manajemen

Organisasi K3 dalam struktur organisasi perusahaan

Sarana dan prasarana yang memadai

Integrasi K3 pada semua fungsi

perusahaan

Dukungan seluruh karyawan dalam K3

Sasaran pencapaian pengelolaan K3 nihil-kecelakaan yang disertai dengan produktivitas yang tinggi. Dengan demikian diharapkan tujuan perusahaan dapat dicapai secara optimal.

I.7.2. Tujuan dan Sasaran K3

Tujuan K3

Menciptakan sistem K3 di tempat kerja dengan melibatkan unsur manajemen, tenaga kerja, kondisi dan lingkungan kerja yang terintegrasi dalam rangka mencegah terjadinya kecelakaan dan penyakit akibat kerja serta terciptanya tempat kerja yang aman, nyaman, efisien, dan produktif.

Sasaran K3

Memenuhi Undang-Undang No.

1/1970 tentang Keselamatan Kerja.

Memenuhi Permen Naker No.05/MEN/1996 tentang Sistem Manajemen K3.

Mencapai nihil kecelakaan.

I.7.3 Batasan dan Sasaran Keselamatan Kerja

Batasan

Safety (Keselamatan Kerja )-Konteks Perorangan

Sebagai minimasi kontak antara manusia dan bahaya, dan terutama dihubungkan dengan pencegahan orang terhadap bahaya yang dapat mengakibatkan penderitaan fisik.

Kebebasan manusia dari bahaya yang dapat merugikan perusahaan baik dari segi keselamatan, kesehatan, keamanan dan pencemaran lingkungan.

Insiden

Suatu kejadian yang dapat merugikan perusahaan.

Kecelakaan

Sebagai suatu peristiwa yang tidak diharapkan, tidak direncanakan, dapat terjadi kapan saja dan dimana saja, dalam rangkaian peristiwa yang terjadi karena berbagai sebab, yang mengakibatkan kerugian fisik (luka atau penyakit) terhadap seseorang, rusaknya harta milik perusahaan, terjadinya gangguan usaha atau setiap kombinasi dari efek tersebut.

Kecelakaan Kerja

Kecelakaan yang dialami oleh seorang karyawan, semenjak ia meninggalkan rumah menuju tempat pekerjaannya, selama jam kerja dan istirahat, maupun sekembalinya dari tempat kerja menuju rumah kediamannya dengan melalui jalan yang biasa ditempuh atau wajar.

Sasaran Keselamatan Kerja

Sasaran usaha keselamatan kerja mempunyai beberapa tujuan sebagai berikut :

Kemanusiaan

Berupaya mencegah terjadinya penderitaan bagi tenaga kerja dengan demikian menciptakan terwujudnya keamanan, gairah kerja dan kesejahteraan karyawan.

Ekonomi

Berupaya menghindarkan terjadinya kerugian bagi perusahaan dari kegiatan produksi untuk meningkatkan efisiensi dan produktifitas.

Berupaya menciptakan kesejahteraan sosial dan memberikan perlindungan bagi masyarakat terhadap bahaya–bahaya yang timbul akibat dari kegiatan perusahaan.

Hukum

Berupaya melaksanakan perundang-undangan yang telah ditetapkan oleh pemerintah di perusahaan.

I.7.4. Organisasi K3

Agar pelaksanaan K3 di perusahaan dapat berjalan dengan baik dan dapat menciptakan kondisi yang sehat dan selamat, maka perlu dibentuk organisasi K3 di dalam struktur organisasi perusahaan. Oleh karena bidang K3 sudah menjadi bagian dari struktur organisasi perusahaan, maka tugas dapat secara kontinyu pada operasional perusahaan serta pelaksanaannya secara fungsional dan tersedianya anggaran tersendiri. Di samping itu organisasi K3 harus bertanggung jawab atas penerapan dan pengembangan K3 di perusahaan kepada manajemen.

Berdasarkan pengalaman dan pertimbangan manajemen perusahaan, organisasi K3 diletakkan di dalam organisasi yang terdapat karyawan dengan jumlah terbanyak dan Direktorat yang mempunyai potensi bahaya tertinggi, yaitu Direktorat Produksi.

Pembentukan organisasi K3 secara fungsional akan memudahkan koordinasi dan kontrol terhadap bahaya-bahaya yang mungkin timbul di unit kerja dan dapat memberikan pengaruhnya kepada pimpinan dan karyawan di unit kerjanya masing-masing, sehingga pengendalian kerugian yang diakibatkan oleh kecelakaan, kebakaran dan insiden lainnya dapat dikendalikan secara efektif.

Jenis Organisasi K3

Organisasi Struktural

Gambar. 1.7 Struktural Bagian K-3 Tugas-tugas Bagian K3 :

a. Menjamin pelaksanaan Undang-Undang No.1

Tahun 1970 dan peraturan-peraturan K3 di tempat kerja.

b. Membuat dan menyelenggarakan program K3, agar setiap tempat kerja aman dari bahaya.

c. Melakukan pembinaan dan pelatihan K3 kepada seluruh karyawan dan tenaga kerja yang ada di PT. Petrokimia Gresik.

d. Melakukan pengawasan ditaatinya peraturan dan prosedur keselamatan kerja di tempat kerja.

General Manager Teknologi Manajer Lingkungan dan K3

K ab ag p en ge nd ali an lin gk un ga n K ab ag te kn olo gi lin gk un ga n K ab ag K 3 K ab ag P M K Sta f m ad ya lin gk un ga n d an K 3

e. Melakukan kontrol secara reaktif dan proaktif di pabrik dan kawasan perusahaan dalam upaya menghilangkan sikap dan kondisi yang tidak aman serta kebersihan lingkungan kerjanya.

f. Melakukan penyidikan dan membuat laporan kecelakaan bila terjadi kecelakaan yang menimpa karyawan, serta mencegah agar kecelakaan serupa tidak terulang lagi. g. Menyediakan alat pelindung diri bagi

karyawan dan mendistribusikannya sesuai dengan tingkat bahaya di unit kerja karyawan yang bersangkutan.

h. Mengesahkan surat ijin keselamatan kerja bagi karyawan yang bekerja di daerah berbahaya dan pekerjaan berbahaya.

i. Memberikan surat ijin mengemudi kendaraan dinas perusahaan bagi karyawan yang diberi wewenang oleh atasannya.

j. Melakukan pengembangan K3 sejalan dengan perkembangan perusahaan.

Organisasi Non Struktural

Organisasi ini dibentuk agar kegiatan-kegiatan K3 dapat diintegrasikan pada seluruh kegiatan operasional dalam gerak langkah yang sama, sehingga sistem K3 yang ada dapat berjalan dengan efektif dan efesien serta terjaga kontinuitasnya. Bentuk organisasinya adalah sebagai berikut :

♦ Panitia Pembina Keselamatan Dan Kesehatan Kerja (P2K3) Wadah kerjasama antara unsur pimpinan perusahaan dan tenaga kerja dalam menangani masalah K3 di perusahaan. Panitia Pembina Keselamatan dan Kesehatan Kerja (P2K3) dibentuk sebagai pemenuhan UU No. 1 Tahun 1970 Bab VI pasal 10 tentang Panitia Pembina Keselamatan dan Kesehatan Kerja.

Struktur Organisasi P2K3

Ketua : Direktur Produksi

Wakil Ketua : Management Representative (MR) Sekretaris I : Karo Lingkungan & K3

Sekretaris II : Kabag Keselamatan & Kesehatan Kerja Anggota Tetap : 1. Kadep Keamanan

2. Karo Personalia

3. Kabag Pemadam Kebakaran Anggota Biasa : Semua Pejabat Eselon I & II Tugas Pokok P2K3

1. Mengembangkan kerjasama saling pengertian dan partisipasi aktif antara pimpinan perusahaan dengan setiap orang di tempat kerja, dalam melaksanakan tugas dan kewajibannya dibidang keselamatan dan kesehatan kerja. 2. Menyelenggarakan pembinaan dan pengawasan bagi setiap

orang di tempat kerja dalam usaha pencegahan kecelakaan, kebakaran dan pencemaran lingkungan (tempat) kerja.

3. Mengembangkan kerjasama dibidang keselamatan dan kesehatan kerja dengan lembaga pemerintah dan/atau lembaga lainnya untuk pengembangan dan peningkatan dalam pelaksanaan keselamatan dan kesehatan kerja di PT Petrokimia Gresik.

4. Menyelenggarakan sidang P2K3 secara periodik. Objek Pengawasan P2K3

1. Sikap kerja yang dapat membahayakan. 2. Keadaan yang dapat membahayakan. 3. Kebersihan lingkungan kerja.

Program Kerja P2K3 1. Safety meeting

2. Inventarisasi permasalahan K3

3. Indentifikasi dan inventarisasi sumber bahaya 4. Penerapan norma K3

5. Inspeksi/ safety patrol

6. Penyelidikan dan analisa kecelakaan 7. Pendidikan dan latihan

8. Prosedur dan tata cara evakuasi 9. Catatan dan data K3

10. Laporan pertanggungjawaban 11. Penelitian

Tugas dan Tanggung Jawab SP2K3

1. Membuat program K3 untuk meningkatkan kesadaran K3 di unit kerjanya.

2. Melaksanakan Pengawasan dan Pembinaan K3 di unit kerjanya.

3. Melakukan pemeriksaan K3 yang mencakup kondisi yang tidak aman, sikap yang tidak aman, kebersihan lingkungan kerja dan estetika.

4. Melaksanakan identifikasi bahaya , penilaian resiko, menerapkan Job Safety Analisis (JSA) dan Job Safety Observation (JSO)

5. Melaksanakan rapat K3 pada bulan berjalan untuk membahas aspek K3 di unit kerjanya.

6. Melaksanakan tindak lanjut hasil temuan pemeriksaan dan rapat K3 di masing-masing unit kerjanya.

7. Melaporkan temuan K3 yang mempunyai potensi bahaya tinggi pada sidang P2K3.

Safety Representative merupakan komite pelaksanaan K3 yang dibentuk sebagai usaha mempercepat pembudayaan K3, melakukan peningkatan K3 dan menjadi model K3 di unit kerjanya.

Tugas dan Tanggung Jawab Safety Representative

1. Menciptakan kultur dan menjadi teladan/model pelaksanaan K3 di unit kerjanya.

2. Berperan aktif dalam menegakkan peraturan dan prosedur K3 serta memberikan saran/nasihat ataupun teguran kepada setiap orang yang melakukan penyimpangan/pelanggaran peraturan dan prosedur K3 yang ditetapkan pimpinan perusahaan.

3. Secara rutin dan atau periodik melakukan safety patrol/pemeriksaan K3 di unit kerjanya yang mencakup sikap dan kondisi yang tidak aman, pengaruh lingkungan kerja dan aspek K3 lainnya.

4. Melakukan pengawasan terhadap pelaksanaan kebersihan, keindahan, kenyamanan dan menjaga kerapian baik di dalam maupun di luar gedung di unit kerja bagian yang bersangkutan. 5. Melakukan pengawasan terhadap pelaksanaan tindak lanjut

setiap temuan K3 di unit kerjanya.

6. Berperan aktif dalam upaya pencegahan kecelakaan, kebakaran, penyakit akibat kerja dan pencemaran lingkungan di unit kerjanya.

7. Mengikuti Rapat K3 yang diadakan di unit kerjanya dan menyebarkan hasil keputusan rapat K3 yang dilaksanakan ke seluruh karyawan di unit kerjanya.

8. Mengevaluasi setiap kecelakaan dan kebakaran di unit kerjanya untuk melakukan upaya pencegahan kecelakaan dan kebakaran yang sama pada waktu-waktu mendatang.

9. Membantu melakukan identifikasi bahaya di unit kerjanya dan mengusulkan perbaikan apabila dipandang perlu.

10. Sebagai unit Bantuan Penanggulangan Kebakaran dan Penanggulangan Keadaan Darurat Pabrik di unit kerjanya maupun di seluruh kawasan perusahaan.

11. Segera melaporkan ke Pimpinan Unit Kerja apabila terjadi gangguan keamanan di unit kerjanya.

12. Memantau isi kotak Pertolongan Pertama Pada Kecelakaan (P3K) dan segera memintakan kembali apabila isi peralatan dan obat-obatannya habis digunakan maupun keadaan kosong.

I.7.5. Kebijakan K3 (Safety Policy)

PT. Petrokimia Gresik bertekad menjadi perusahaan pupuk dan petrokimia kelas dunia yang mengutamakan keselamatan dan kesehatan kerja serta pelestarian lingkungan hidup dalam setiap kegiatan operasionalnya. Sesuai dengan nilai-nilai dasar tersebut, direksi PT. Petrokimia Grsesik menetapkan kebijakan keselamatan dan kesehatan kerja sebagai berikut (26 Oktober 2001 / PS 00.0001) : 1. Direksi berusaha untuk selalu meningkatkan perlindungan K3 bagi

setiap orang yang berada ditempat kerja serta mencegah adanya kejadian dan kecelakaan yang dapat merugikan perusahaan.

2. Perusahan menetapkan UU No. 1/70, Peraturan Menteri No. 05 / Men /1996 serta peraturan dan norma di bidang keselamatan dan kesehatan kerja.

3. Setiap pejabat bertanggung jawab atas dipatuhinya K3 oleh setiap orang yang berada di unit kerjanya .

4. Setiap orang yang berada di tempat kerja wajib menerapkan serta melaksanakan ketentuan dan pedoman K3.

5. Dalam hal terjadi keadaan darurat dan atau bencana pabrik, seluruh karyawan wajib ikut serta melakukan tindakan penganggulangan. I.7.6. Program Kecelakaan Nihil

Sebagai usaha mencapai kecelakaan nihil, harus didukung oleh semua jajaran karyawan dari bawah sampai atas untuk ikut

berperan aktif dan bertanggung jawab terhadap program K3 yang diarahkan kepada pengamatan dan perbaikan terhadap ketimpangan yang ada dengan perencanaan, pengorganisasian, pengembangan dan pengawasan secara terpadu dalam semua kegiatan perusahaan.

Aktivitas K3 yang dilakukan untuk mencapai program kecelakaan nihil diantaranya adalah :

1. Penerapan Sistem Manajemen K3 pada operasional perusahaan. 2. Pembinaan, pengawasan dan pengembangan K3.

3. Mengidentifikasi dan menginventarisasi sumber-sumber bahaya. 4. Membuat standar-standar bahaya.

5. Membuat analisa data dan permasalahan K3. 6. Menyediakan peralataaan K3.

7. Mengesahkan surat ijin keselamatan kerja. 8. Pemeriksaan alat angkat dan angkut.

9. Melaksanakan safety contact, safety talk, safety patrol dan safety promotion.

10.Membuat safety poster dan safety sign. 11.Melaksanakan pengukuran/evaluasi K3. 12.Melaksanakan K3.

I.7.7. Alat Pelindung Diri

Alat pelindung diri bukan merupakan alat untuk melenyapkan bahaya di tempat kerja, namun hanya merupakan usaha untuk mencegah dan mengurangi kontak antara bahaya dan tenaga kerja sesuai dengan standar kerja yang diijinkan. Pengertian dari Alat Pelindung Diri adalah alat yang mempunyai kemampuan untuk melindungi seseorang dalam melakukan pekerjaan yang fungsinya mengisolasi tubuh tenaga kerja dari bahaya di tempat kerja. Penyediaan alat pelindung diri ini merupakan kewajiban dan tanggung jawab bagi setiap pengusaha atau pimpinan perusahaan sesuai dengan UU No. 1 tahun 1970.

Syarat Alat Pelindung Diri

a. Memiliki daya pencegah dan memberikan perlindungan yang efektif terhadap jenis bahaya yang dihadapi oleh karyawan. b. Konstruksi dan kemampuannya harus memenuhi standar

yang berlaku.

c. Efisien, ringan dan nyaman dipakai.

d. Tidak mengganggu gerakan-gerakan yang diperlukan. e. Tahan lama dan pemeliharaannya mudah.

Jenis-Jenis Alat Pelindung Diri 1. Topi keselamatan (safety head)

Untuk melindungi kepala terhadap benturan, kemungkinan tertimpa benda-benda yang jatuh, melindungi bagian kepala dari kejutan listrik ataupun terhadap kemungkinan terkena bahan kimia yang berbahaya.

2. Alat pelindung mata (eye google)

Untuk melindungi mata terhadap benda yang melayang, geram, percikan, bahan kimia dan cahaya yang menyilaukan. Juga dipakai di tempat yang berdebu, menggerinda, memahat, mengebor, membubut, dan mem-frais di mana terdapat bahan kimia berbahaya termasuk asam atau alkali, serta tempat pengelasan.

3. Pelindung muka (face shield)

Digunakan untuk melindungi muka dari dahi sampai batas leher dari bahan-bahan berbahaya, antara lain: bahan kimia berbahaya, pancaran panas (warna abu-abu), sinar ultraviolet dan infra merah.

4. Pelindung telinga

Digunakan untuk melindungi telinga terhadap kebisingan di mana bila alat tersebut tidak digunakan dapat menurunkan daya pendengaran dan ketulian yang bersifat tetap. Ada dua jenis pelindung telinga:

a. Ear plug, digunakan di daerah dengan tingkat kebisingan sampai dengan 95 dB

b. Ear muff, digunakan di daerah dengan tingkat kebisingan di atas 95 dB

Sebagai pelindung hidung dan mulut dari berbagai gangguan yang dapat membahayakan karyawan. Terdiri dari:

a. Masker kain

Dipakai di tempat kerja di mana terdapat debu pada ukuran lebih dari 10 micron.

b. Masker dengan filter untuk debu

Digunakan untuk melindungi hidung dan mulut dari debu dan dapat menyaring debu pada ukuran rata-rata 0,6 micron sebanyak 98%.

c. Masker dan filter untuk debu dan gas

Digunakan untuk melindungi hidung dan mulut dari debu dan gas asam, uap bahan organik, fumes, asap, dan kabut. Dapat menyaring debu pada ukuran rata-rata 0,6 micron sebanyak 99,9% dan dapat menyerap gas/uap/fumes sampai 0,1% volume atau 10 kali konsentrasi maksimum yang diijinkan.

d. Masker gas dengan tabung penyaring (canister filter) Digunakan untuk melindungi mata, hidung, mulut dari gas/uap/fumes yang dapat menimbulkan gangguan pada keselamatan dan kesehatan kerja. Syarat pemakaian:

Tidak boleh untuk pekerjaan penyelematan korban atau digunakan di ruangan tertutup

Tidak boleh digunakan bila kontaminasi gas tidak dikenal atau di daerah dengan kontaminasi > 1% untuk amonia

Konsentrasi oksigen di atas 16%

Tabung penyaring yang digunakan harus sesuai dengan kontaminasi gas/uap/fumes

e. Masker gas dengan udara bertekanan dalam tabung (self containing breathing apparatus)

Digunakan untuk melindungi mata, hidung, dan mulut dari gas/uap/fumes yang dapat menimbulkan gangguan keselamatan dan kesehatan kerja karyawan. Syarat pemakaian :

Digunakan di daerah dengan konsentrasi oksigen kurang dari 16%

Digunakan jika kontaminasi tidak bisa diserap dengan pemakaian tabung penyaring (kontaminasi > 1%)

Dapat digunakan untuk penyelamatan korban

Waktu pemakaian 30 menit

f. Masker gas dengan udara tekan yang dibersihkan (supplied air respirator)

Digunakan untuk melindungi mata, hidung, dan mulut dari gas/uap/fumes yang dapat menimbulkan gangguan keselamatan dan kesehatan kerja karyawan. Masker ini khusus digunakan di daerah yang konsentrasi oksigennya rendah, kontaminasi tinggi dan dapat digunakan terus menerus sepanjang suplai udara dari pabrik (plant air) tersedia.

g. Masker gas dengan udara dari blower yang digerakkan tangan (a hand operated blower)

Digunakan untuk melindungi mata, hidung, dan mulut dari gas/uap/fumes yang dapat menimbulkan gangguan keselamatan dan kesehatan kerja karyawan. Masker ini khusus digunakan di daerah yang konsentrasi oksigennya rendah, kontaminasi tinggi dan dapat digunakan terus menerus sepanjang blower diputar dan pengambilan udara blower harus dari tempat yang bersih (bebas dari kontaminasi).

6. Kerudung kepala

Digunakan untuk melindungi seluruh bagian kepala dan bagian muka terhadap kotoran bahan lainnya yang dapat membahayakan maupun yang dapat mengganggu kesehatan karyawan.

Digunakan di daerah yang berdebu, terdapat gas/uap/fumes yang tidak lebih dari 1% volume atau 10 kali dari konsentrasi maksimum yang diijinkan.

8. Kerudung kepala anti asam atau alkali

Digunakan untuk melindungi seluruh kepala dan bagian muka dari percikan bahan kimia yang bersifat asam atau alkali.

9. Sarung tangan

Digunakan untuk melindungi tangan terhadap bahaya fisik, kimia, dan listrik.

a. Sarung tangan kulit, dipakai bila bekerja dengan benda yang kasar, tajam

b. Sarung tangan asbes, digunakan bila bekerja dengan benda yang panas

c. Sarung tangan katun, digunakan bila bekerja dengan peralatan oksigen

d. Sarung tangan listrik, digunakan bila bekerja dengan kemungkinan terkena bahaya listrik

e. Sarung tangan karet, digunakan bila bekerja dengan bahan kimia yang berbahaya, korosif, dan iritatif

10. Sepatu pengaman

Dipakai untuk melindungi kaki terhadap gangguan yang membahayakan karyawan di tempat kerja.

a. Sepatu keselamatan, digunakan untuk melindungi kaki dari benda yang keras atau tajam, luka bakar karena bahan kimia yang korosif, tertembus benda tajam dan untuk menjaga agar seseorang tidak jatuh terpeleset oleh air/minyak

b. Sepatu karet, digunakan untuk melindungi kaki dari bahan kimia berbahaya

c. Sepatu listrik, digunakann apabila bekerja dengan kemungkinan terdapat bahaya listrik

11. Baju pelindung

Untuk melindungin seluruh bagian tubuh terhadap berbagai gangguan yang dapat membahayakan karyawan

a. Baju pelindung yang tahan terhadap asam atau alkali (warna kuning), digunakan untuk melindungi seluruh bagian tubuh terhadap percikan bahan kimia yang berbahaya baik asam, maupun alkali.

b. Baju pelindung terhadap percikan pasir, digunakan untuk melindungi seluruh bagian tubuh terhadap percikan pasir pada saat membersihkan logam dengan semprotan pasir.

BAB II

PROSES PRODUKSI

Departemen Produksi II B merupakan bagian dari Departemen Produksi II yaitu departemen produksi dengan bahan baku utama Fosfat. Departemen Produksi II B mempunyai beberapa unit produksi diantaranya sebagai berikut :

1. Pabrik NPK terdiri dari pabrik NPK I, II, III, IV 2. Pabrik pupuk Phonska IV

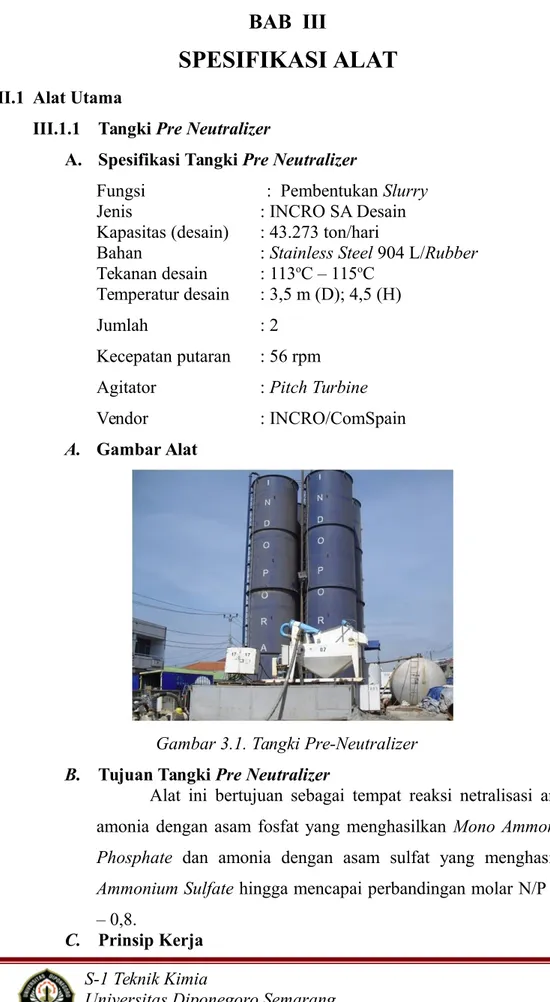

II.1 Pabrik NPK Granulasi

Pabrik NPK merupakan pabrik yang didesain untuk mendapatkan pupuk NPK dalam bentuk compound. Proses pembentukan NPK compound pada pabrik ini berlangsung dengan bahan baku semuanya berbentuk padatan (solid base). Pabrik NPK ini digunakan untuk memenuhi permintaan produksi pada produk pupuk NPK Kebomas atau untuk membantu dalam pemenuhan kebutuhan pupuk Phonska

II.1.1 Bahan Baku

Bahan baku yang digunakan untuk memproduksi pupuk NPK compound ini berupa solid base. Bahan-bahan yang digunakan adalah :

1. DAP (Diamonium Phospate) Rumus molekul : (NH4)HPO4

Sifat fisik : Berbentuk butiran berwarna putih Titik leleh : 155oC

Densitas : 1,619 gr/ml pada 25 oC

2. Urea (diperoleh dari Pabrik Urea yang ada di Departemen Produksi I)

Rumus molekul : CO(NH2)2

Berat molekul : 60,07 gr/mol

Sifat fisik : Berbentuk Kristal berwarna putih Titik leleh : 132,7 oC

Titik didih : terdekomposisi 3. KCl (diperoleh dari impor)

Berat molekul : 74,55 gr/mol

Sifat fisik : Kristal tak berwarna atau berwarna putih, dapat juga berbentuk serbuk

Densitas : 1,987 gr/ml

Titik leleh : 773 oC (menyublim pada 1500 oC)

4. Amonium Sulfat / ZA (diperoleh dari Pabrik Amonium Sulfat yang ada di Departemen Produksi I, III dan Import)

Rumus molekul : (NH4)2SO4

Sifat fisik : Berwarna coklat, kristal, berwarna abu-abu sampai putih

Titik leleh : >280 oC (terdekomposisi)

5. Bahan Tambahan (Cu, Zn, B,Fe, Mn, Mo, dan Cl)

Bahan tambahan ini berupa micronutrient yang terkadang dibutuhkan oleh jenis tanah tertentu dan jenis tumbuhan tertentu, sehingga penambahan bahan tambahan ini dilakukan sesuai permintaan dari konsumen yang memesan atau bisa dikatakan hanya untuk produk NPK Kebomas saja.

6. Clay

Berfungsi sebagai perekat antar bahan dan juga sebagai filler II.1.2 Deskripsi Proses NPK Granulasi

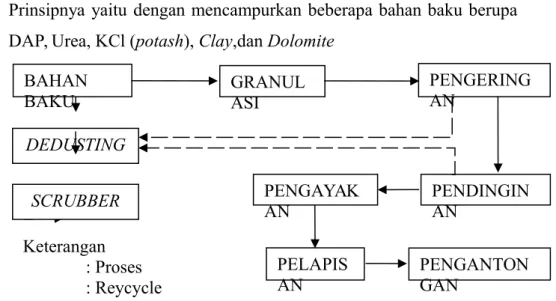

Pabrik pupuk NPK Granulasi memproduksi pupuk NPK dengan berbagai variasi formula yang menggunakan proses steam granulation. Prinsipnya yaitu dengan mencampurkan beberapa bahan baku berupa DAP, Urea, KCl (potash), Clay,dan Dolomite

3. Persiapan Bahan Baku

Bahan baku berupa DAP karena butiran harus di-crusher terlebih dahulu setelah itu diumpankan ke Raw material Hopper , dan Urea juga di-crusher dan dibawa ke raw material oleh Urea Bucket Elevator lalu Urea diumpankan ke hooper dan selanjutnya bahan

Keterangan : Proses : Reycycle BAHAN

BAKU GRANULASI

PENGERING AN SCRUBBER PENGAYAK AN PENDINGIN AN PELAPIS AN PENGANTONGAN DEDUSTING

baku lainnya seperti KCl, Clay, dan Dolomit dicurahkan ke masing-masing hopper melalui KCl weigher dan Clay weigher.

Bahan baku yang diumpankan ke dalam hopper dilengkapi dengan level indicator dan level alarm untuk low level, high level, dan very high level. Perbandingan masing-masing bahan baku tergantung dari formula yang akan diproduksi.

4. Proses Granulasi

Material dari Raw material conveyor dibawa oleh Raw material Bucket Elevator menuju ke granulator. Proses granulasi atau pembutiran di granulator ini dengan menggunakan bantuan steam dan slurry atau air. Pengaturan steam dan air ini masih diatur dengan cara manual.Pemakaian steam dan air ini diatur sedemikian rupa sehingga didapatkan NPK granul yang terbaik.

5. Pengeringan Produk

NPK granul dari granulator kemudian dibawa oleh Product Granulator Conveyor ke Dryer untuk pengurangan kadar air. Udara panas, sebagian uap air, gas amoniak, dan debu di dalam granulator dihisap ke scrubber unit dan granulator fan. Untuk mengeringkan NPK granul di dalam dryer digunakan udara panas dari furnace. Gas panas hasil pembakaran di dalam furnace diencerkan dengan udara dari furnace fan.

Temperatur udara panas inlet dryer berkisar antara 180oC-230oC

tergantung dari formula NPK granul yang akan dikeringkan. Kadar air yang keluar dari granul maksimal 1% dan temperature gas panas outlet dryer dijaga sekitar 57 – 65oC. Gas panas dari dalam dryer

dibawa ke scrubber unit setelah sebelumnya dipisahkan dari debu yang terbawa oleh dryer yang dihisap oleh blower. Debu dari dryer akan dikembalikan ke raw material conveyor untuk digunakan kembali sebagai bahan baku.

6. Pendinginan dan Pelapisan Produk NPK Granulasi

NPK Granul kering keluar dari dryer dibawa product dryer conveyor ke Cooler untuk didinginkan. Pendinginan dilakukan dengan mengalirkan udara (suhu kamar) ke dalam cooler dengan sistem I menggunakan cooler fan. Debu yang terbawa di dalam udara pendingin dari dedusting system dipisahkan dan dikembalikan ke raw material conveyor.

NPK Granul yang sudah dingin dibawa oleh product cooler conveyor dan product cooler bucket elevator ke over vibrating screen untuk diayak. Hasil atas diterima oleh oversize conveyor untuk kemudian di haluskan di oversize crusher dan hasilnya masuk ke raw material untuk digranulasi kembali. Hasil bawah masuk ke undersize vibrating screen untuk dipisahkan menjadi product onsize dan undersize. Product onsize masuk ke recycle regulator bin sedangkan undersize masuk ke raw material conveyor untuk di granulasi kembali.

Product onsize di recycle bin dikirim ke coater, product yang masuk coater dilapisi dengan coating coil yang berupa pigmen. NPK granul onsize yang telah dilapisi oleh coating coil kemudian dikirim ke bagging unit.

7. Penyerapan Gas (Scrubber Unit)

Udara dari Granulator, Dryer, dan Cooler di spray dengan air/slurry di scrubber tower menggunakan scrubber pump. Air dari scrubber tower masuk ke bak scrubber pit dan diaduk menggunakan scrubber pit agitator, sebagian air slurry di bak di pompa menggunakan granulator pump untuk proses granulasi di granuator.

Air slurry dari bak setelah melewati screen air dipompa oleh scrubber pump, sebagian bisa dikirim ke granulator untuk proses granulasi yang diatur flownya.

8. Bagging System

Produk NPK dari final product bucket elevator masuk ke product hopper yang dilengkapi dengan level indicator. Produk NPK di dalam product hopper dikantongi dengan menggunakan bagging machine dan di jahit menggunakan sewing machine. NPK dalam kantong kemudian diterima oleh bagging product conveyor kemudian dibawa forklift menuju gudang penyimpanan sementara.

II.2 Pabrik ZK (Potassium Sulphate)

Pabrik ini menggunakan proses mannheim yaitu mereaksikan Potassium Chloride dengan asam sulfat 98 % di reaktor furnace (mannheim furnace) dirancang oleh Eastern Tech (Taiwan) dan Timas (Indonesia) . Kapasitas produksi pada unit ini sebesar 10.000 ton/tahun dengan hasil samping berupa asam klorida yang mempunyai kapasitas produksi sebesar 12.000 ton/tahun.

II.2.1 Bahan baku

Potassium chloride (KCl) Asam sulfat

II.2.2 Tahapan Proses ZK

Tail gas REACTION UNIT SCRUBBER/ ABSORBER UNIT COOLING NEUTRALIZATION UNIT SCREENING UNIT CRUSHING UNIT BAGGING UNIT Sulfuric acid, 98 % Fume Crude sop Water By product HCl PRODUCT ZK Potassium Chloride

Gambar 2.2. Block Diagram Proses Produksi ZK 1. Reaction Unit

Proses Mannheim adalah Reaksi antara KCl dan Asam Sulfat 98 % yang terjadi di Reaktor Furnace (Mannheim Furnace ).

Reaktor dioperasikan pada suhu diatas 500 oC. Proses reaksi

antara KCl dan Asam Sulfat adalah :

2KCl + H2S04 -- K2S04 + 2 HCl

Reaksi Asam Sulfat dan KCl terjadi dalam dua tahap:

1). KCl + H2S04 KHSO4+ HCl

2). KCl + H2S04 K2S04+ HCl

Reaksi yang pertama adalah reaksi eksotermis terjadi pada suhu rendah, dan yang kedua adalah reaksi endotermis terjadi pada suhu tinggi.

Untuk meminimalkan kandungan Cl pada hasil produksi, maka ekses asam sulfat rendah ditambahkan. Kelebihan asam sulfat dinetralkan dengan Calsium Carbonat atau Kalium Carbonat tergantung pada persyaratan kemurnian produk.

Reaktor Furnace adalah Dish - shapep Chamber yang tertutup dipanaskan dari luar dengan minyak atau gas alam. KCl dan asam sulfat dimasukkan kedalam reaktor dengan perbandingan tertentu. Campuran reaksi yang dipanaskan dari luar dan diaduk oleh strainner, temperatur dikendalikan dengan memasang 4 buah elemen Temperature transmiter di Top. samping kiri- kanan dan di Bottom Reaktor.

2. Cooling and Neutralization unit

K2SO4 hasil reaksi dari Reaktor didinginkan dengan cooling

dan di cruser. Untuk menetralisir asam bebas ditambahkan kapur atau sodium karbonat, setelah itu dibawa ke Silo untuk dikantongi. 3. Bagging Unit

Dari Silo, produk K2SO4 dikantongi dengan kantong terbuat

dari Lining Poly Etilene ( PE ). Mesin pengantongan didisain semi otomatis, Operator hanya meletakan kantong dibawah timbangan dan menangani kantong selama dijahit. Nama akan dicetak di kantong Poly Propilene( PP).

4. Scrubber /Absorber Unit

Gas Asam klorida yang terjadi selama reaksi didinginkan oleh Graphite Cooler hingga 60 0C – 70 0C. Proses pendinginan

dimonitor melalui temperatur masuk dan keluar Graphite Cooler, demikian juga temperatur masuk dan keluar cooling water .

Gas dingin dimasukan ke Scrubber Asam Klorida untuk menyerap kandungan gas Asam Klorida. HCl yang masih lolos diserap kembali oleh 5 (lima) buah Absorber serie, sehingga konsentrasi HCl mencapai 31% - 33%, setelah itu dimasukkan ke intermediate tank dan dipompa ke tangki HCl untuk pengiriman ke pelanggan.

Ada 2 ( dua ) macam HCl hasil penyerapan yaitu HCl grade A dan HCL grade B. HCl grade A berwarna bening dengan produksi HCl 2/3 dari total. HCl grade B berwarna kekuning -kuningan dengan produksi HCl 1/3 dari total.

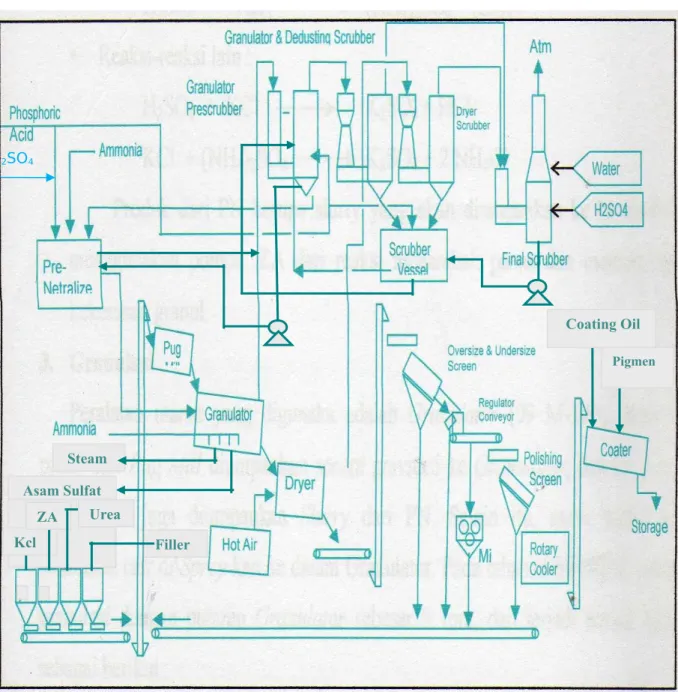

II.3 Pabrik Phonska

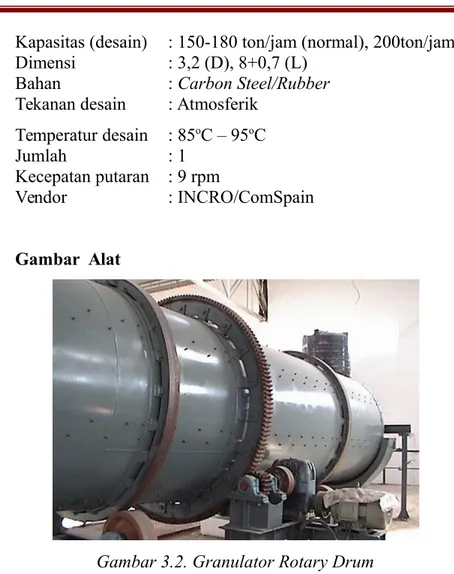

Proses yang digunakan adalah Pipe reactor. Technology dari Incro SA. Kapasitas produksi 300.000 ton/tahun Phonska.

II.3.1 Bahan Baku Utama

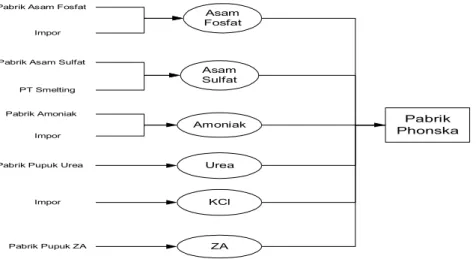

Struktur masukan bahan baku utama dalam pabrik Phonska disajikan pada gambar di bawah ini.

Gambar 2.3 Struktur masukan bahan baku utama

Bahan baku utama yang digunakan untuk memproduksi pupuk Phonska adalah Asam Fosfat, KCl, Urea, ZA, Amoniak, Asam Sulfat, dan Filler. Keterangan mengenai bahan baku tersebut akan diberikan di bawah ini. A. Asam Fosfat Spesifikasi P2O5 : 48% minimum Padatan : 2% maksimum SO4-2 : 3,5 % maksimum F- : 1,5% maksimum Al2O3 : 0,8% maksimum Fe3O3 : 0,8% maksimum Asam Fosfat Asam Sulfat Amoniak Urea KCl ZA Pabrik Phonska

Pabrik Asam Fosfat

Impor Impor Impor Pabrik Asam Sulfat

PT Smelting Pabrik Amoniak

Pabrik Pupuk Urea

MgO : 0,8% maksimum SiO2 : 0,5% maksimum s.g. : 1,640 Suhu : 33 oC Tekanan : 5 kg/cm2 B. Asam Sulfat Spesifikasi Konsentrasi : 98% H2SO4 minimum s.g. : 1,840 Suhu : 33 oC Tekanan : 5 kg/cm2 C. Amoniak Spesifikasi Bentuk : Cair Konsentrasi : 99,5% NH3 minimum

Kadar Air : 0,5% maksimum

Oil : 0,1 ppm Suhu : -33 oC Tekanan 12 kg/cm2 D. Urea Spesifikasi Bentuk : Butiran

Kadar N : 46% berat total N minimum Kadar Air : 0,5% maksimum

Ukuran Granul : 0,5-2 mm (terbaik 1,5 mm maksimum) Bulk Density : 800 kg/m3

E. Amonium Sulfat (ZA) Spesifikasi

Kadar N : 21% berat total N minimum Kadar Air : 0,15% maksimum

Ukuran Granul : 0,5-1,2 mm (90% minimum) F. Mauriate of Potash / Kalium Chloride

Spesifikasi

Kadar K2O : 60% minimum

Kadar Air : 1% maksimum

Ukuran Granul : 0,5-1,2 mm (90% minimum) Bulk Density : 1300 kg/m3

Organic Matter : 200 ppm maksimum Rate Umpan Bahan Baku

Komposisi rate bahan baku utama yang digunakan di Pabrik Phonska adalah :

1. Asam phospat : 0,2778 ton/ton produk 2. Amoniak : 0,1371 ton/ton produk 3. Asam sulfat : 0,2166 ton/ton produk

4. Urea : 0,0360 ton/ton produk

5. KCl : 0,2500 ton/ton produk

6. ZA : 0,1000 ton/ton produk

II.3.2 Produk

Produk utama yang dihasilkan dari unit Phonska adalah pupuk NPK grade 15-15-15, dengan spesifikasi sebagai berikut :

% N : 14 - 16

% P2O5 : 14 - 16

% K2O : 14 - 16

% H2O : 1,5 maksimum

Ukuran butiran : mesh -4+10 min.70%

Warna : Pantone 7417 U

Jumlah produk yang dihasilkan adalah 330.000 ton/tahun atau 1.000 ton/hari. Kualitas produk Phonska telah memenuhi SNI no.02-2803-92, kualitasnya dijaga dengan pemgemasan dua tingkat bahan ( double packing ) yaitu kemasan primer berupa kemasan plastic dan