BAB II

TINJAUAN PUSTAKA

2.1

Lean ManufacturingPerusahaan dengan sistem yang ramping atau lean manufacturing

merupakan tujuan yang ingin dicapai oleh banyak perusahaan, Karena dengan sistem yang ramping tentunya akan ada banyak keuntungan yang akan didapat dari usaha-usaha pengurangan dan penghilangan pemborosan yang terjadi (Jack Revelle, 2002). Sun (2011) menyatakan bahwa Lean Manufacturing adalah kegiatan produksi yang berfokus pada pengurangan pemborosan di segala aspek kegiatan produksi perusahaan.

Liker dan Meier (2006) menyatakan bahwa perusahaan yang bernama Toyota hingga kini masih menjadi kiblat yang baik untuk mempelajari prinsip dan penerapan dari sistem yang ramping. Karena memang berbagai macam metode penghilangan pemborosan lahir dari perusahaan tersebut. Pengurangan atau penghilangan pemborosan merupakan prinsip dasar dari proses lean manufacturing . Erfan (2010) mengemukakan bahwa pemborosan sendiri mengandung makna segala kegiatan yang tidak memberikan nilai tambah kepada pelanggan atau non value added. Beberapa buku yang membahas lean manufacturing. Liker dan Meier (2006) menyatakan bahwa ada delapan pemborosan yang harus

(Sumber: Gaspersz, 2007)

Ada banyak metode dalam lean manufacturing yang digunakan untuk mengurangi pemborosan tersebut, Anvar dan Irranejad (2010) mengemukakan bahwa salah satu metode lean manufacturing yang digunakan untuk memahami kondisi saat ini dan

Baik perusahaan manufaktur maupun jasa, prinsip-prinsip lean dapat diterapkan di seluruh sektor, baik itu pendidikan, jasa keuangan, perhotelan, jasa makanan, penerbangan atau kesehatan. Bahkan dalam industri jasa, konsep dapat diterapkan sangat efektif, terlepas dari apakah sebuah perusahaan memiliki bisnis mono-line atau portofolio yang beragam. Di mana ada proses dan orang-orang, bisa ada inefisiensi, dan karenanya lean dapat diterapkan. Salah satu alat yang cukup efektif digunakan adalah value state mapping yang membantu untuk mengidentifikasi

waste dalam proses pengiriman produk atau jasa hingga ke konsumen. Namun, pendekatan untuk value state mapping service harus dilakukan secara berbeda dari cara itu dilakukan dalam manufaktur (Sarkar, 2008). Value state merupakan serangkaian langkah dalam menganalisa aktivitas value added dan non-value added produk dan service ke konsumen (Jones & Womack, 2002). Rother dan Shook (1999) menganalisa dan menyempurnakan teknik yang disebut “Value State Mapping”.

Untuk itu, diperlukan suatu pendekatan lean thinking dalam mengevaluasi proses pemenuhan pegawai tersebut. Lean menjadi alat yang populer dalam continous improvement (Chamber, 2005:10). Lean Thinking adalah pendekatan manajemen dalam metode perbaikan yang dipelopori oleh James P. Womack dan Daniel T. Jones, yang dalam buku yang sama berfokus pada pembuangan waste dalam semua service yang berhubungan dengan aktifitas, mengelola sumber daya dan nilai dari keduanya dalam hal peningkatan service dan customer communities. (Anonimus, 2008). Lean system merupakan pendekatan yang berfokus pada mengeliminasi aktivitas yang tidak bernilai tambah dari sebuah proses dengan mengaplikasikan alat perubahan kinerja, dan menekankan kesempurnaan dalam

proses untuk memberikan pelayanan pelanggan yang unggul (Allway & Corbett,2002).

Lean telah banyak dilakukan dalam dunia industry manufacture, dan sekarang telah dapat diimplementasikan ke dalam dunia service dan public organization

(Beck & Hjelle, 2009). Menurut Sarkar (2008), Lean service adalah sekumpulan peralatan dan metode yang dirancang untuk mengeliminasi waste, mengurangi waktu tunggu, memperbaiki performance, dan mengurangi biaya.

Baik perusahaan manufaktur maupun jasa, prinsip-prinsip lean dapat diterapkan di seluruh sektor, baik itu pendidikan, jasa keuangan, perhotelan, jasa makanan, penerbangan atau kesehatan. Bahkan dalam industri jasa, konsep dapat diterapkan sangat efektif, terlepas dari apakah sebuah perusahaan memiliki bisnis mono-line atau portofolio yang beragam. Sarkar (2008) menjelaskan, "Di mana ada proses dan orang-orang, bisa ada inefisiensi, dan karenanya lean dapat diterapkan. Salah satu alat yang cukup efektif digunakan adalah value state mapping yang membantu untuk mengidentifikasi waste dalam proses pengiriman produk atau jasa hingga ke konsumen. Namun, pendekatan untuk value state mapping service harus dilakukan secara berbeda dari cara itu dilakukan dalam manufaktur (Sarkar, 2008). Value state merupakan serangkaian langkah dalam menganalisa aktivitas value added dan non-value added produk dan service ke konsumen (Jones & Womack, 2002). Rother dan Shook (1999) menganalisa dan menyempurnakan teknik yang disebut “Value State Mapping”.

activities) dalam desain produksi (untuk bidang manufaktur) atau operasi (untuk bidang jasa) yang berkaitan langsung dengan costumer (Jones & Womack, 2002).

2.2 Analisis nilai

Dalam pabrik apapun, semua operasi manual dapat digolongkan dalam satu dari tiga kategori berikut ini (Monden, 2000) :

1. Pemborosan murni, yaitu kerja tak perlu yang harus segera disingkirkan.

2. Operasi tanpa nilai tambah, operasi yang pada dasarnya tak berguna tetapi mungkin diperlukan dalam prosedur operasi yang ada. Untuk menyingkirkan operasi semacam itu, mungkin perlu dibuat perubahan dalam tata ruang lini

3. Operasi bersih yang meningkatkan nilai tambah, yaitu konversi atau operasi pengolahan yang meningkatkan nilai bahan mentah atau produk setengah jadi.

Menurut Monden (2000), operasi bersih untuk meningkatkan nilai tambah biasanya hanya merupakan bagian kecil dari operasi keseluruhan, tetapi kebanyakan hanya meningkatkan biaya. Dengan meningkatkan persentase operasi bersih untuk meningkatkan nilai tambah, kebutuhan tenaga kerja per unit dapat dikurangi, sehingga jumlah pekerja di tiap tempat kerja berkurang. Langkah pertama adalah menghilangkan pemborosan murni. Berikutnya, sejauh mungkin mengurangi operasi tanpa nilai tambah tanpa menimbulkan biaya yang tak perlu. Akhirnya, memeriksa operasi bersih untuk meningkatkan nilai tambah guna mengetahui apakah berbagai operasi itu dapat ditingkatkan lebih jauh

sebagai bagian operasi keseluruhan dengan menggunakan beberapa jenis perlengkapan mesin otomatis untuk menggantikan oprasi yang sekarang ini dilakukan dengan tangan.

Tabel. 2.2 Perbedaan VAT dan NVAT

Customer Value Add Non-Value Add Apakah tugas tersebut mengubah

bentuk (transformasi), atau fungsi dari produk atau jasa?

Jika pelanggan mengetahui kita melakukan ini, akankah mereka meminta kita meniadakan aktivitas ini sehingga kita dapat menurunkan harga?

Apakah tugas tersebut memberikan keuntungan kompetitif menurunkan harga, pengiriman lebih cepat, Cacat lebih sedikit)?

Apakah tugas ini cocok untuk 2 kategori lainnya sekaligus?

Maukah pelanggan membayar lebih atau memilih kita dalam persaingan bisnis jika mereka tahu kita melakukan tugas ini?

Dapatkah saya meniadakan atau mengurangi aktivitas ini?

Menurut Pande (2002), untuk melakukan analisis nilai yang efektif perlu melihat proses secara detail. Namun demikian, teknik-tekniknya sangatlah mudah, yaitu : 1. Mengidentifikasi dan memetakan proses yang dianalisis.

2. Mengelompokkan setiap langkah menurut kriteria (menambahkan nilai, tidak menambahkan nilai, dan memungkinkan adanya nilai).

4. Menghitung proporsi aktivitas yang ada di setiap kategori tersebut, dan memeriksa keseimbangan antara pekerjaan yang menambahkan nilai dan yang tidak menambahkan nilai Value added time dari sudut pandang pelanggan dapat dideskripsikan sebagai berikut (Premysis Consulting,2008):

2.3 5S Sebagai Dasar Penerapan

Lean Manufacturing

Untuk menerapkan sistem lean manufacturing, 5S merupakan dasar dari penerapan sistem tersebut. Menurut studi yang dilakukan oleh Khedkar, Thakre, Mahantare, dan Gondne (2012) yang menyebutkan bahwa 5S adalah dasar dari sistem lean manufacturing, dan dengan menerapkan metode 5S maka akan menunjukkan perbaikan yang significant dalam bidang keamanan, produktivitas, efisiensi, dan kenyamanan kerja.

5S merupakan dasar dari penerapan lean manufacturing, karena 5S dapat mengurangi pemborosan-pemborosan. Menurut penelitian Bonnacorsi, Carmignani, Zammori (2011) yang menyatakan bahwa 5s dapat mengurangi pemborosan pengulangan pekerjaan, persediaan, dan menunggu. Sedangkan menurut Michalska, dan Szewieczek (2007) yang menyatakan bahwa ada banyak keuntungan yang didapat jika menerapkan 5S, yang jika dikaitkan dengan pemborosan maka dapat mengurangi pemborosan perpindahan dan persediaan. Michalska, dan Szewieczek (2007) juga menyebutkan bahwa 5S merupakan akronim dari lima kata jepang, yang pertama adalah seiri atau pemilahan yang berarti pemisahan barang yang tidak diperlukan dan mengorganisir tempat kerja, yang kedua seiton atau rapih yang berarti menyusun semua barang pada tempatnya dan semua tempat memiliki barang, selanjutnya seiso atau bersih yang berarti pembersihan tempat kerja, yang keempat adalah seiketsu atau standarisasi yang berarti standarisasi tentang penerapan ketiga S sebelumnya, dan yang terkahir shitsuke atau terus menerus yang berarti senantiasa menjaga dan menjalankan standar yang telah ditetapkan.

2.4

Value State Mapping

Menurut studi yang dilakukan oleh Chen (2010) dikemukakan bahwa lebih dari 20 perusahaan di China memulai penerapan lean manufacturing langsung kepada

tools atau metode tanpa menganalisa tempat kerjanya, sehingga hasil yang didapat tidak maksimal. Didalam penelitian Chen (2010) juga terdapat komentar dari

president of lean horizon Consulting, Mark Deluzio yang menyatakan : most companies start at tool level, with no tie back to a business strategy, so we suggest enterprises implement lean production by applying value stream mapping (VSM) to identify overall value stream of the supply chain and realize what Ohno Taiichi said : decrease all waste of the whole process

Kadam, Shende, & Kamble (2012) menayatakan bahwa value stream mapping adalah sebuah metode untuk memvisualisasikan aliran material dan aliran informasi melalui proses produksi. Value stream mapping dapat digunakan oleh berbagai jenis perusahaan. Seperti yang di ungkapkan oleh Rother dan Shook (2004) dalam bukunya Learning To See’ : “whenever there is product for costumer, there is value stream.” Sehingga value stream mapping tentunya dapat di aplikasikan oleh semua perusahaan yang memproduksi produk untuk pelanggan. Dan value stream mapping juga di gunakan untuk menggambarkan keseluruhan rantai pasok yang melibatkan banyak perusahaan (Womack & Jones, 2002).

2.5 Tahapan Untuk Membuat Value State Mapping

Dalam membuat value stream mapping ada beberapa tahapan yang harus diikuti, mulai dari menentukan product family lalu mulai membuat peta kondisi saat ini, dan merancang peta kondisi di masa mendatang. Tahapan-tahapan tersebut akan dijelaskan pada pembahasan selanjutnya.

2.5.1. Menentukan Product Family

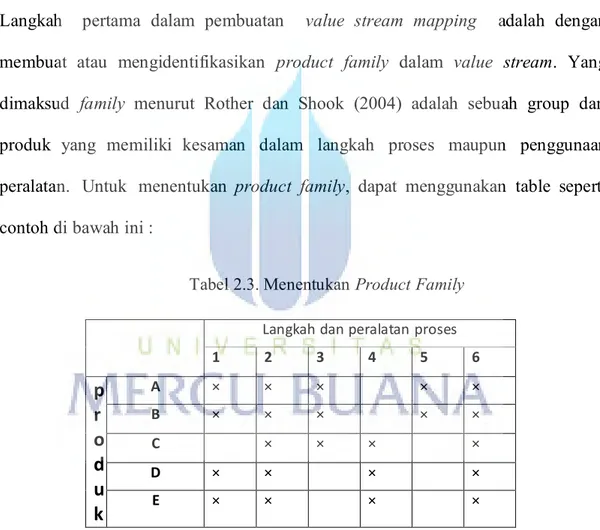

Langkah pertama dalam pembuatan value stream mapping adalah dengan membuat atau mengidentifikasikan product family dalam value stream. Yang dimaksud family menurut Rother dan Shook (2004) adalah sebuah group dari produk yang memiliki kesaman dalam langkah proses maupun penggunaan peralatan. Untuk menentukan product family, dapat menggunakan table seperti contoh di bawah ini :

Tabel 2.3. Menentukan Product Family Langkah dan peralatan proses

1 2 3 4 5 6

p

r

o

d

u

k

A × × × × × B × × × × × C × × × × D × × × × E × × × ×Dari table diatas kita dapat mengetahui bahwa yang menjadi satu product family adalah produk A dan B.

2.5.2. Lambang dalam Value State Mapping

Dalam pembuatan value stream mapping ada beberapa lambang-lambang yang di gunakan untuk menggambarkan aliran bahan dan aliran informasi, Rathaur, Rohit, Dandekar, dan Dalpati (2012) mengemukakan bahwa lambang dasar yang digunakan.Dalam value stream mapping merupakan kombnasi antara lambang

flowcharting dan shapes yang digunakan untuk memvisualisasikan atau merepresentasikan tugas dan fungsi yang ada didalam peta. di bawah ini akan dikelaskan lambang-lambang yang digunakan dalam pembuatan value stream mapping menurut Rother dan Shook (2004).

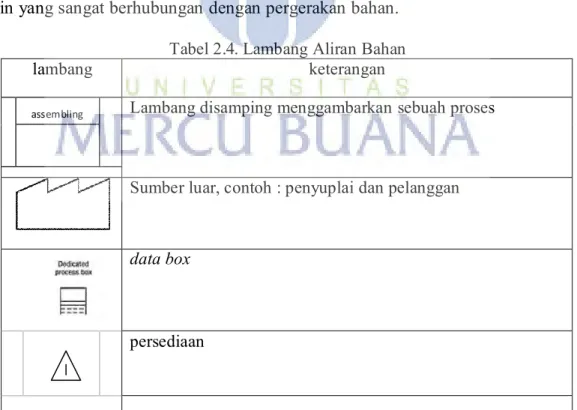

1. Lambang Aliran Bahan

Dalam kondisi nyata pergerakan bahan memang terjadi, dan di dalam tabel di bawah ini akan di gambarkan lambang-lambang dari aliran bahan serta lambang lain yang sangat berhubungan dengan pergerakan bahan.

Tabel 2.4. Lambang Aliran Bahan

lambang keterangan

assembling Lambang disamping menggambarkan sebuah proses

Sumber luar, contoh : penyuplai dan pelanggan

data box

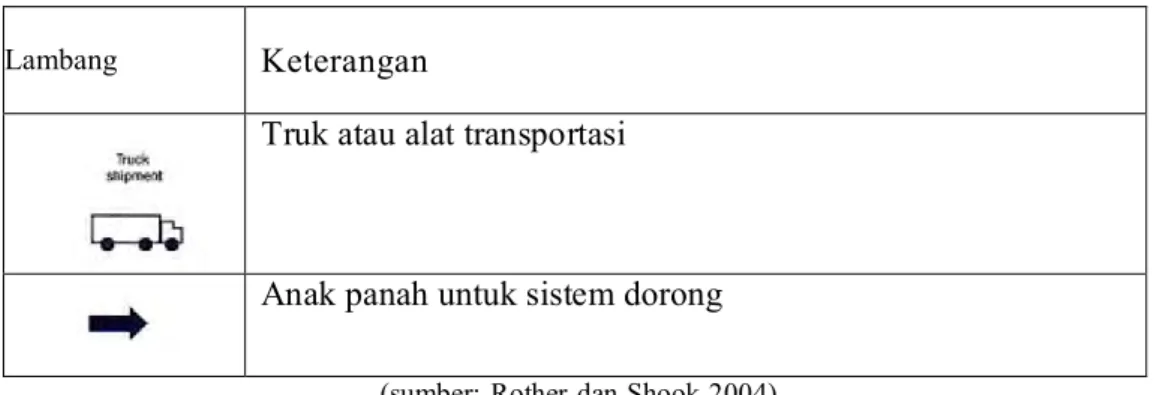

Lambang Keterangan

Truk atau alat transportasi

Anak panah untuk sistem dorong

(sumber: Rother dan Shook 2004)

2. Lambang Umum dalam value state mapping

Tabel 2.5 Lambang Umum

lambang Keterangan

‘kaizen lighting brust’ atau tanda untuk melakukan Perbaikan

Operator Sistem tarik

Supermarket

Persediaan pengaman

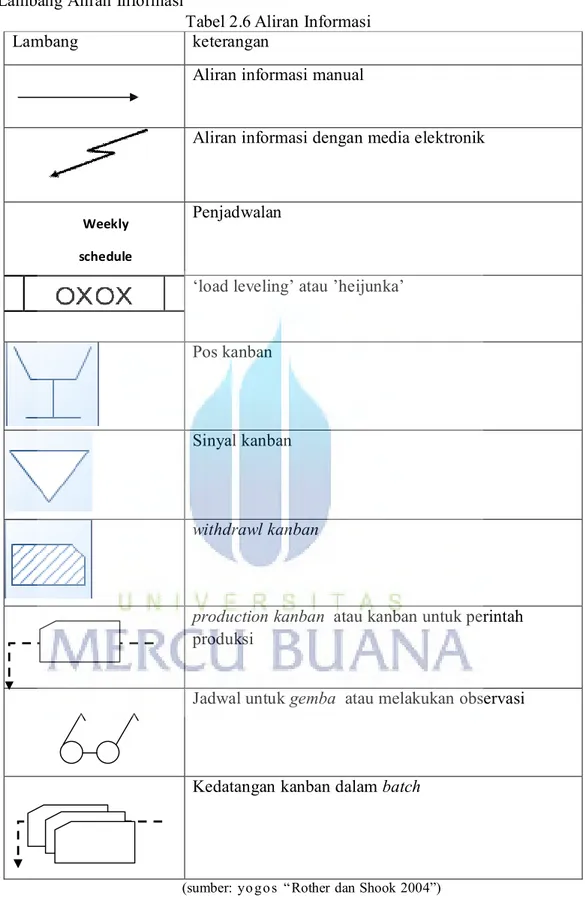

3. Lambang Aliran Informasi

Tabel 2.6 Aliran Informasi

Lambang keterangan

Aliran informasi manual

Aliran informasi dengan media elektronik

Weekly schedule

Penjadwalan

‘load leveling’ atau ’heijunka’ Pos kanban

Sinyal kanban

withdrawl kanban

production kanban atau kanban untuk perintah produksi

Jadwal untuk gemba atau melakukan observasi

2.5.3. Membuat Peta Kondisi Saat Ini atau

Current State Mapping

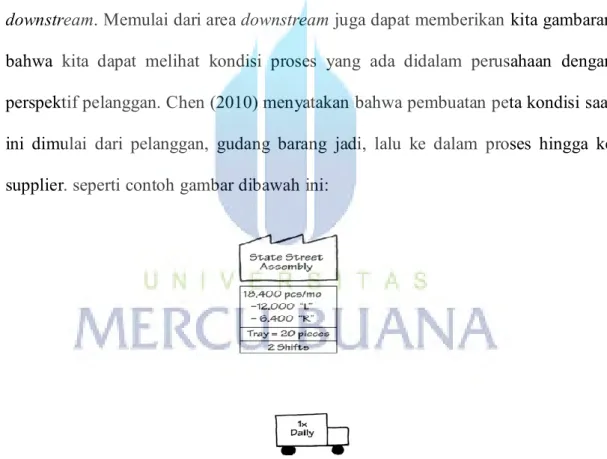

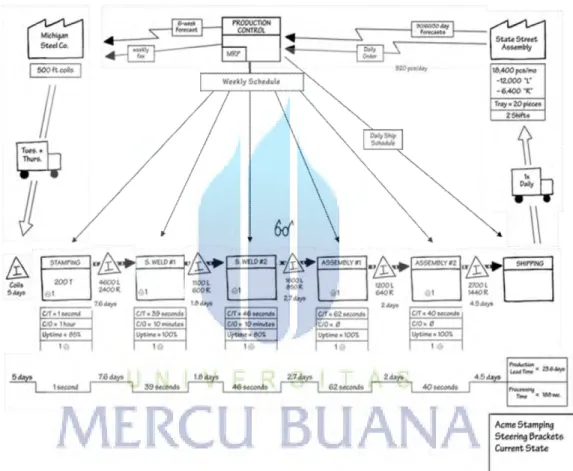

Untuk melakukan pemetaan kondisi saat ini dapat dilakukan dengan cara observasi atau pergi dan lihat sendiri kondisi sebenarnya, lalu mulailah menggambarnya diatas kertas dengan menggunakan pensil. Liker dan Meier (2006) mengemukakan bahwa tujuan dari pembuatan current state map adalah untuk memahami proses yang natural dan aktual sehingga memiliki gambaran dalam perancangan future state yang efektif. Pemetaan kondisi saat ini dimulai dari area pelanggan atau area hilir atau sering dikenal juga dengan sebutan areadownstream. Memulai dari area downstream juga dapat memberikan kita gambaran bahwa kita dapat melihat kondisi proses yang ada didalam perusahaan dengan perspektif pelanggan. Chen (2010) menyatakan bahwa pembuatan peta kondisi saat ini dimulai dari pelanggan, gudang barang jadi, lalu ke dalam proses hingga ke supplier. seperti contoh gambar dibawah ini:

Berdasarkan contoh diatas memiliki keterangan bahwa state street assembly merupakan pelanggan, dengan total permintaan perbulan adalah sebanyak 18.400 unit, dengan rincian 12.000 dalam tipe L dan 6.400 dalam tipe R. pelanggan ini juga menginginkan produk dikemas didalam tray dengan isi 20 unit pertray, dan pengiriman dilakukan dengan menggunakan truk satu kali perhari.

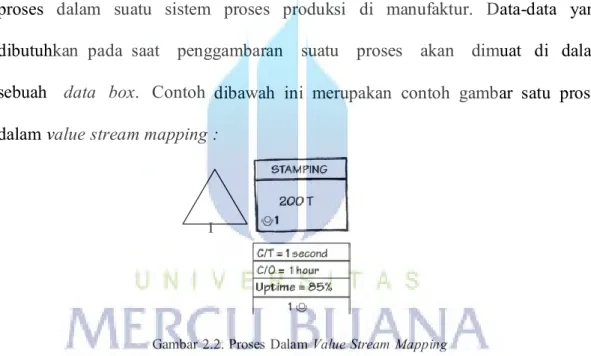

Selanjutnya pemetaan dilakukan dengan menggambarkan mulai dari proses akhir hingga ke proses awal, termasuk persediaan yang ada di setiap masing-masing proses dalam suatu sistem proses produksi di manufaktur. Data-data yang dibutuhkan pada saat penggambaran suatu proses akan dimuat di dalam sebuah data box. Contoh dibawah ini merupakan contoh gambar satu proses dalam value stream mapping :

I

Gambar 2.2. Proses Dalam Value Stream Mapping

Berdasarkan gambar diatas bahwa proses tersebut adalah proses stamping, dan penjelasan atau data-data yang dibutuhkan untuk proses stamping tersebut dapat dilihat di dalam data box. Sedangkan lambang yang ada disebelah lambang proses adalah lambang persediaan yang dimiliki oleh proses stamping.

Gambar 2.3. Seluruh proses Produksi

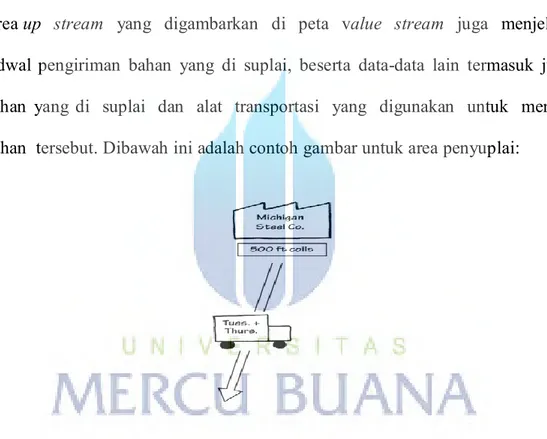

Setelah kita membahas area pelanggan atau down stream dan area proses produksi, maka selanjutnya dilakukan penggambaran area penyuplai atau area up stream. Area up stream yang digambarkan di peta value stream juga menjelaskan jadwal pengiriman bahan yang di suplai, beserta data-data lain termasuk jumlah bahan yang di suplai dan alat transportasi yang digunakan untuk mengirim bahan tersebut. Dibawah ini adalah contoh gambar untuk area penyuplai:

Gambar 2.4. Penyuplai Dalam ‘Value Stream Mapping’

Selanjutnya adalah menggambarkan aliran informasi pada value stream mapping, aliran informasi yang digambarkan mencakup bagaimana pelanggan memberikan informasi kepada perusahaan untuk melakukan pemesanan, lalu aliran informasi yang ada didalam perusahaan itu sendiri untuk melakukan proses produksi, serta aliran informasi yang diberikan perusahaan kepada penyuplai untuk melakukan pemesanan dan pengiriman bahan baku.

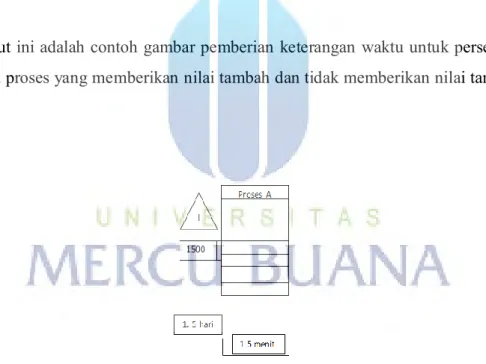

Langkah terakhir setelah value stream mapping selesai dibuat adalah dengan memberikan timeline pada peta tersebut. Timeline merupakan keterangan waktu proses yang memberikan nilai tambah dan keterangan persediaan yang di konversi kedalam satuan waktu, menurut Roher dan Shook (2004) jumlah persediaan yang dikonversi ke dalam satuan waktu disebut dengan lead time,

Cara mengkonversi keterangan persediaan kedalam satuan waktu adalah jumlah persediaan di bagi dengan taget perhari. contoh : jumlah persediaan pada salah satu proses adalah sebesar 1500 unit produk dan taget perhari adalah sebesar 1000 unit. Maka :

Berikut ini adalah contoh gambar pemberian keterangan waktu untuk persediaan dan waktu proses yang memberikan nilai tambah dan tidak memberikan nilai tambah :

Gambar 2.5. Timeline’Dalam Value Stream Mapping (sumber: Rother dan Shook 2004)

diambil dari penjumlahan total lead time yang ada di area kerja yang merupakan

non value added time, dan Value added time didapat dari total cycle time yang ada di area kerja.

Setelah keterangan waktu dimasukkan maka, pembuatan value stream mapping untuk peta kondisi saat ini telah selesai dibuat. Dibawah ini adalah contoh untuk peta kondisi saat ini yang telah dilengkapi dengan aliran informasi dan keterangan waktu:

Gambar 2.6. Value Stream Mapping

2.5.4. Menghitung Value Added Ratio

Liker dan Meier (2006) menyebutkan bahwa Value added ratio merupakan perbandingan atas presentasi antara waktu yang memberikan nilai tambah kepada pelanggan dan waktu yang memberikan nilai tambah kepada pelanggan, setelah value added ratio telah di dapat barulah kemudian mulai merancang kondisi yang akan datang. Value added ratio dalam penelitian Rathaur, Rohit,

Dandekar, Dalpati (2012) disebut sebagai percentage value added yaitu presentasi dari kondisi saat ini yang memiliki peluang sangat besar untuk dilakukan perbaikan, dengan perhitungan sebagai berikut:

Precentage VA = (Total VA Time / Total NVA Time) x 100%

2.5.5 Merancang Future State Mapping atau Peta Kondisi Yang Akan Datang

Tentunya kondisi mendatang yang diharapkan adalah kondisi dimana proses produksi bisa berjalan lebih ramping. Artinya aliran material dan aliran informasi bisa berjalan lebih ramping dan secara langsung dapat mengurangi pemborosan ataupun mencegah pemborosan dapat terjadi. Goriwondo dan Maunga (2012) menyatakan bahwa future state map adalah desain yang dikembangkan oleh perusahaan untuk mengurangi pemborosan.

Rother dan Shook (2004) menyebutkan bahwa Untuk merancang future state mapping tentunya ada beberapa tahapan ataupun metode yang harus di pelajari dan diimplementasikan. Dan tahapan-tahapan tersebut antara lain:

1. Memproduksi Berdasarkan Takt Time

Anvar dan Irannejad (2010) menyebutkan bahwa takt time adalah kata dari bahasa jerman yang berarti irama, dan dalam lean manufacturing diartikan sebagai jumlah yang harus diproduksi perusahaan untuk memuaskan permintaan pelanggan. Rother dan Shook (2004) takt time dapat di hitung dengan cara membagi antara ketersediaan waktu kerja dan permintaan pelanggan. Berikut ini adalah contoh perhitungan takt time:

Waktu kerja satu hari adalah 27600 detik, dan permintaan pelanggan atau target satu hari adalah 460 unit, maka :

takt time = 27.600 det ik 60 det ik

2. Membangun Continuous Flow atau Aliran yang kontinu

Liker dan Meier (2006) menyebutkan continuous flow adalah perpindahan produk dari satu proses ke proses yang lain dengan minimal waktu tunggu diantara kedua proses tersebut, dan jarak perpindahan yang sangat dekat, sehingga menghasilkan efisiensi produksi yang tinggi. Liker dan Meier (2006) juga menyebutkan bahwa dengan membangun aliran yang kontinu akan menyebabkan masalah –masalah yang ada dalam produksi selama ini tidak terlihat akan muncul dan terlihat.

Koichisimokawa dan Takahirofujimoto (2009) menyebutkan Taichi ohno

mengungkapkan bahwa “jika anda memiliki tiga unit persediaan maka kurangi menjadi dua, jika anda memiliki dua persediaan maka kurangi menjadi satu, idealnya adalah agar persediaan tidak ada sama sekali. Tetapi menghilangkan persediaan bukanlah tujuan utama, yang utama adalah mengangkat masalah kepermukaan agar mudah terlihat.”

Dalam penelitiannya, Haque et al (2012) menyatakan bahwa melalui penerapan lean manufacturing yang salah satunya menggunakan menggunakan metode

continuous flow dapat memberikan usulan perbaikan dengan meningkatnya 16,81 % value added time.

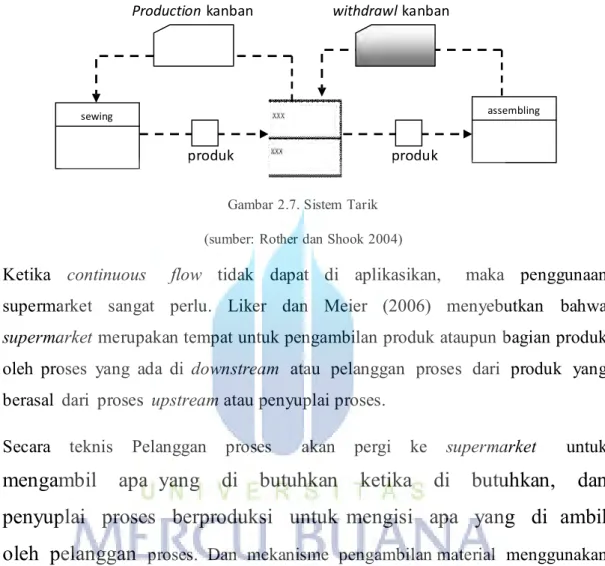

3. Gunakan Supermarket Untuk Mengontrol Produksi dimana Aliran Kontinu Tidak Mungkin di Aplikasikan

Rother dan Shook (2004) menyebutkan bahwa ada beberapa wilayah atau area dimana continuous flow tidak dapat diaplikasikan dan aliran dalam batch di butuhkan. Beberapa alasannya adalah sebagai berikut:

Beberapa proses terdesain dengan cycle time atau waktu siklus yang lebih cepat maupun lambat, dan membutuhkan pergantian banyak peralatan untuk produk yang bukan dalam satu keluarga atau product family.

Beberapa proses harus di kerjakan diluar perusahaan yang tidak memungkinkan untuk dilakukan pengiriman satu persatu. Beberapa proses memiliki waktu tunggu yang sangat lama

Ketika aliran material tidak dapat dialirkan dengan continuous flow, maka sistem tarik dengan kanban dan supermarket dapat digunakan, seperti gambar yang ada dibawah ini:

Production kanban withdrawl kanban

sewing assembling

produk produk

Gambar 2.7. Sistem Tarik (sumber: Rother dan Shook 2004)

Ketika continuous flow tidak dapat di aplikasikan, maka penggunaan supermarket sangat perlu. Liker dan Meier (2006) menyebutkan bahwa

supermarket merupakan tempat untuk pengambilan produk ataupun bagian produk oleh proses yang ada di downstream atau pelanggan proses dari produk yang berasal dari proses upstream atau penyuplai proses.

Secara teknis Pelanggan proses akan pergi ke supermarket untuk

mengambil apa yang di butuhkan ketika di butuhkan, dan

penyuplai proses berproduksi untuk mengisi apa yang di ambil

oleh pelanggan proses. Dan mekanisme pengambilan material menggunakan

kanban. Bhat dan Shivakumar (2011) menyatakan bahwa kanban adalah sinyal yang digunakan untuk melakukan pengambilan persediaan part ataupun komponen yang akan digunakan. Sistem kanban ini berjalan berdasarkan permintaan pelanggan yang meminta komponen kepada penyuplai. Dalam penelitian Bhat & Shivakumar (2011) juga ditemukan bahwa dengan penerapan kanban dapat mereduksi 87, 16 % ‘lead time’ produksi dan mereduksi 23,67% processing time.4. Coba Menjadwalkan Hanya di Satu Titik

Rother dan Shook (2004) mengemukakan Sistem tarik yang menggunakan

supermarket akan hanya membutuhkan satu titik proses yang akan di berikan jadwal produksi sesuai permintaan pelanggan. Satu titik proses tersebut dikenal dengan sebutan proses pacemaker. Karena dengan pacemaker yang di tempatkan di area downstream maka proses produksi yang ada di area upstream

dapat di kendalikan.

Liker dan Meier (2006) menyebut pacemaker sebagai pacesetter, yang merupakan bagian yang mendiktekan atau mengatur penjadwalan komponen diseluruh operasi. Pemilihan proses pacemaker ini sesuai apa yang di bahas sebelumnya, bahwa ketika continuous flow tidak dapat di terapkan maka gunakanlah sistem tarik dengan secara otomatis area up stream yang akan menjadi proses pacemaker. Namun jika continuous flow sangat mungkin untuk diterapkan, maka area

upstream yang akan menjadi proses pacemaker. Seperti ilustrasi contoh gambar di bawah ini:

Gambar 2.8. Pacemaker di Proses Akhir (sumber: Rother dan Shook 2004)

Berdasarkan ilustrasi gambar diatas dapat diketahui bahwa proses 3 yang mendapatkan jadwal produksi, yang artinya proses tersebut akan bertindak sebagai

pacemaker. Karena proses 3 merupakan proses paling akhir, maka aliran material dari proses awal hingga akhir menggunakan sistem tarik, dan selanjutnya material akan langsung di alirkan kepada pelanggan. Sistem yang di ilustrasikan di atas merupakan sistem tarik.

Sedangkan untuk sistem continuous flow dapat dilihat pada ilustrasi gambar dibawah ini:

Gambar 2.9. pace maker ada di Proses Tengah (sumber: Rother dan Shook 2004)

Ilustrasi gambar diatas dapat diketahui bahwa proses 2 yang mendapatkan jadwal produksi, yang artinya proses tersebut akan bertindak sebagai pacemaker. Untuk aliran material dari proses 1 ke proses 2 menggunakan sistem tarik sedangkan untuk selanjutnya menggunakan sistem continuous flow.

31

2.6 Peta yang Memiliki Relevansi Dengan Value Stream Mapping

Dalam penelitian ini digunakan juga peta-peta yang memiliki relevansi dangan

value stream mapping, agar membantu dalam memahami dan menganalisa pemborosan yang terjadi. Peta-peta yang digunakan antara lain: peta proses operasi dan diagram alir.

Peta proses operasi menurut Groover (2007) adalah grafik dan simbol yang merepresentasikan sistem operasi yang digunakan untuk memproduksi produk. Sedangkan diagram alir adalah gambar dari fasilitas layout yang juga merepresentasikan perpindahan material atau pekerja antar lokasi yang spesifik di dalam fasilitas layout tersebut.

Simbol-simbol yang digunakan dalam peta proses operasi dan diagram alir adalah sebagai berikut:

: operasi

: persediaan

: menunggu

2.7 Kerangka Berpikir Kondisi Awal Jumlah persediaan tinggi Kelebihan produksi Transportasi berlebihan Lead time lebih panjang Biaya persediaan tinggi Efisiensi rendah Tindakan Kondisi Akhir Membuat dan menerapkan value stream mapping Lead time lebih pendek Transportasi maksimum Efisiensi meningkat Persediaan dapat di control dengan baik Membuat peta kondisi saat ini Merancang peta kondisi mendatang Membuat rencana kerja untuk mencapai kondisi mendatang yang diinginkan

Manfaat Perencanaan SDM

Dengan perencaaan tenaga kerja diharapkan dapat memberikan beberapa manfaat baik bagi perusahaan maupun bagi karyawan. Manfaat-manfaat tersebut antara lain: (Rivai, 2004, p. 48)

1. Perusahaan dapat memanfaatkan sumber daya manusia yang ada dalam perusahaan

secara lebih baik. Perencanaan sumber daya manusia pun perlu diawali dengan kegiatan inventarisasi tentang sumber daya manusia yang sudah terdapat dalam perusahaan. Inventarisasi tersebut antara lain meliputi:

a. Jumlah karyawan yang ada b. Berbagai kualifikasinya

c. Masa kerja masing-masing karyawan

d. Pengetahuan dan keterampilan yang dimiliki, baik pendidikan formal maupun program pelatihan kerja yang pernah diikuti

e. Bakat yang masih perlu dikembangkan

f. Minat karyawan, terutama yang berkaitan dengan kegiatan di luar tugas pekerjaan

Hasil inventarisasi tersebut sangat penting, bukan hanya dalam rangka

pemanfaatan sumber daya manusia dalam melaksanakan tugas-tugas sekarang, akan tetapi setidaknya berhubungan dengan empat kepentingan di masa depan, yaitu:

a. Promosi karyawan tertentu untuk mengisi lowongan jabatan yang lebih tinggi jika karena berbagai sebab terjadi kekosongan.

b. Peningkatan kemampuan melaksanakan tugas yang sama.

c. Dalam hal terjadinya alih wilayah kerja yang berarti seseorang ditugaskan ke lokasi baru tetapi sifat tugas jabatanya tidak mengalami perubahan

2. Melalui perencanaan sumber daya manusia yang matang, efektifitas kerja juga dapat lebih ditingkatkan apabila sumber daya manusia yang ada telah sesuai dengan kebutuhan perusahaan. Standard Operating Prosedure (SOP) sebagai pedoman kerja yang telah dimiliki yang meliputi: suasana kerja kondusif, perangkat kerja sesuai dengan tugas masing-masing sumber daya manusia telah tersedia, adanya jaminan keselamatan kerja, semua sistem telah berjalan dengan baik, dapat diterapkan secara baik fungsi organisasi serta penempatan sumber daya manusia telah dihitung berdasarkan kebutuhan dan beban kerja.

3. Produktifitas dapat lebih ditingkatkan apabila memiliki data tentang pengetahuan,

pekerjaan, pelatihan yang telah diikuti oleh sumber daya manusia. Dengan mengikutsertakan karyawan dalam berbgai pendidikan dan pelatihan, akan mendorong karyawan untuk meningkatkan produktivitas kerjanya. Melalui pendidikan dan pelatihan dapat meningkatkan kemampuan dan keterampilan sumber daya manusia yang diikuti dengan peningkatan disiplin kerja yang akan menghasilkan sesuatu secara lebih professional dalam menangani pekerjaan yang berkaitan langsung dengan kepentingan perusahaan.

4. Perencanaan sumber daya manusia berkaitan dengan penentuan kebutuhan tenaga

kerja di masa depan, baik dalam arti jumlah dan kualifikasinya untuk mengisi berbagai jabatan dan menyelengarakan berbagai aktivitas baru kelak.

5. Salah satu segi manajemen sumber daya manusia yang dewasa ini dirasakan

semakin penting ialah penaganan informasi ketenagakerjaan. Dengan tersedianya informasi yang cepat dan akurat semakin penting bagi perusahaan, terutama perusahaan yang memiliki sumber daya manusia yang banyak dengan cabang yang

perencanaan sumber daya manusia (Human Resources Information) yang berbasis pada teknologi canggih merupakan suatu kebutuhan yang tidak dapat dihindarkan di era perubahan yang serba cepat.

6. Seperti telah dimaklumi salah satu kegiatan pendahuluan dalam melakukan

perencanaan termasuk perencanaan sumber daya manusia adalah penelitian.

Berdasarkan bahan yang diperoleh dan penelitian yang dilakukan untuk kepentingan perencanaan sumber daya manusia, akan timbul pemahaman yang tepat tentang situasi pasar kerja dalam arti:

a. Permintaan pemakai tenaga kerja atas tenaga kerja dilihat dan segi jumlah, jenis, kualifikasi dan lokasinya.

b. Jumlah pencari pekerjaan beserta bidang keahlian, keterampilan, latar belakang profesi, tingkat upah atau gaji dan sebagainya.

Pemahaman demikian penting karena bentuk rencana yang disusun dapat disesuaikan dengan situasi pasaran kerja tersebut.

7. Rencana sumber daya manusia merupakan dasar bagi penyusunan program kerja

bagi satuan kerja yang menangani sumber daya manusuia dalam perusahaan. Salah satu aspek program kerja tersebut adalah pengadaan karyawan baru guna memperkuat tenaga kerja yang sudah ada demi peningkatan kemampuan perusahaan mencapai tujuan dan berbagai sasarannya. Tanpa perencanaan sumber daya manusia, sukar menyusun program kerja yang realistik.

8. Mengetahui pasar tenaga kerja. Pasar kerja merupakan sumber untuk mencari

calon-calon sumber daya manusia yang potensial untuk diterima (recruiting) dalam perusahaan. Dengan adanya data perencanaan sumber daya manusia di samping mempermudah mencari calon yang cocok dengan kebutuhan, dapat pula digunakan untuk membantu perusahaan lain yang memerlukan sumber daya manusia.

9. Acuan dalam menyusun program pengembangan sumber daya manusia.

Perencanaan sumber daya manusia dapat dijadikan sebagi salah satu sumbangan acuan, tetapi dapat pula berasal dari sumber lain. Dengan adanya data yang lengkap tentang potensi sumber daya manusia akan lebih mempermudah dalam menyusun program yang lebih matang dan lebih dapat dipertanggungjawabkan. Berdasarkan hal-hal tersebut, dapat diketahui manfaat dari perencanaan sumber daya manusia dalam suatu perusahaan sebagai sesuatu yang sangat penting, demi kelancaran dan tercapainya tujuan dari perusahaan.