BAGIAN 7

PENGANGKUTAN SAMPAH

Bagian ini menjelaskan secara teoritis metode pengangkutan sampah, pola dan operasional pengangkutan sampah, serta perhitungan optimasinya. Dijelaskan pula peralatan serta penentuan rute. Walaupun metode transportasi sampah di Indonesia belum berkembang, mahasiswa ditugaskan untuk mengamati bagaimana sistem transfer sampah dari TPS ke pengangkut serta kendala yang mungkin dihadapi dalam pengangkutan.

7.1 Pengangkutan Sampah secara Umum

Pengangkutan sampah adalah sub-sistem yang bersasaran membawa sampah dari lokasi pemindahan atau dari sumber sampah secara langsung menuju tempat pemrosesan akhir, atau TPA. Pengangkutan sampah merupakan salah satu komponen penting dan membutuhkan perhitungan yang cukup teliti, dengan sasaran mengoptimalkan waktu angkut yang diperlukan dalam sistem tersebut, khususnya bila: - Terdapat sarana pemindahan sampah dalam skala cukup besar yang harus menangani sampah - Lokasi titik tujuan sampah relatif jauh

− Sarana pemindahan merupakan titik pertemuan masuknya sampah dari berbagai area − Ritasi perlu diperhitungkan secara teliti

− Masalah lalu-lintas jalur menuju titik sasaran tujuan sampah

Dengan optimasi sub-sistem ini diharapkan pengangkutan sampah menjadi mudah, cepat, dan biaya relatif murah. Di negara maju, pengangkutan sampah menuju titik tujuan banyak menggunakan alat angkut dengan kapasitas besar, yang digabung dengan pemadatan sampah, seperti yang terdapat di Cilincing Jakarta.

Persyaratan alat pengangkut sampah antara lain adalah:

− Alat pengangkut sampah harus dilengkapi dengan penutup sampah, minimal dengan jaring. − Tinggi bak maksimum 1,6 m.

− Sebaiknya ada alat ungkit.

− Kapasitas disesuaikan dengan kondisi/kelas jalan yang akan dilalui. − Bak truk/dasar kontainer sebaiknya dilengkapi pengaman air sampah.

Beberapa jenis/tipe truk yang dioperasikan pada subsistem pengangkutan ini, yaitu seperti ditampilkan pada Gambar 7.1, Gambar 7.2 dan Tabel 7.1 berikut.

Gambar 7.9: Contoh kontainer dan truk pengangkut di negara maju

Tabel 7.1 : Peralatan subistem pengangkutan [50, 52]

Jenis Peralatan Konstruksi/bahan Kelebihan Kelemahan Catatan Truck biasa terbuka - Bak konstruksi

kayu.

- Bak konstruksi plat besi

- Harga relatif murah. - Perawatan relatif

lebih mudah dan murah. - Kurang sehat. - Memerlukan waktu pengoperasian lebih lama. - Estetika kurang. - Banyak dipakai di Indonesia. - Diperlukan tenaga lebih banyak. Dump truck/tipper truck

- Bak plat baja. - Dump truck dengan

peninggian bak pengangkutnya.

- Tidak diperlukan banyak tenaga kerja pada saat pembongkaran. - Pengoperasian

lebih efisien dan efektif.

- Perawatan lebih sulit. - Kurang sehat - Kurang estetis. - Relatif lebih mudah

berkarat. - Sulit untuk

pemuatan.

- Perlu modifikasi bak.

Arm roll truck - Truk untuk mengangkut membawa kontainer-kontainer hidrolis

- Praktis dan cepat dalam

pengoperasian. - Tidak diperlukan

tenaga kerja yang banyak. - Lebih bersih dan

sehat. - Estetika baik. - Penempatan lebih

fleksibel.

- Hidrolis sering rusak. - Harga relatif mahal. - Biaya perawatan lebih mahal. - Diperlukan lokasi (areal) untuk penempatan dan pengangkatan.

- Cocok pada lokasi-lokasi dengan jumlah sampah yang relatif banyak.

Compactor truck - Truk dilengkapi dengan alat pemadat sampah

- Volume sampah terangkut lebih banyak. - Lebih bersih dan

hygienis. - Estetika baik. - Praktis dalam pengoperasian. - Tidak diperlukan banyak tenaga kerja.

- Harga relatif mahal. - Biaya investasi dan pemeliharaan lebih mahal.

- Waktu pengumpulan lama bila untuk sistem door to door.

- Cocok untuk pengumpulan dan angkutan secara komunall

Multi loader - Truk untuk mengangkat / membawa kontainer-kontainer secara hidrolis.

- Praktis dan cepat dalam pengoperasian. - Tidak diperlukan banyak tenaga kerja. - Penempatan lebih fleksibel.

- Hidrolis sering rusak. - Diperlukan lokasi

(areal) untuk penempatan dan pengangkatan.

- Cocok pada lokasi-lokasi dengan produksi sampah yang relatif banyak. - Pernah digunakan di

Makasar. Truck with crane - Truk dilengkapi

dengan alat pengangkat sampah. - Tidak memerlukan banyak tenaga untuk menaikkan sampah ke truk. - Cocok untuk mengangkut sampah yang besar (bulky waste).

- Hidrolis sering rusak. - Sulit digunakan di

daerah yang jalannya sempit dan tidak teratur.

- Telah digunakan di DKI Jakarta.

Mobil penyapu jalan (street sweeper) - Truck yang dilengkapi dengan alat penghisap sampah. - Pengoperasian lebih cepat. - Sesuai untuk

jalan-jalan protokol yang memerlukan pekerjaan cepat. - Estetis dan

hygienis. - Tidak memerlukan

tenaga kerja yang banyak.

- Harga lebih mahal. - Perawatan lebih mahal. - Belum memungkinkan untuk kondisi jalan di Indonesia umumnya.

- Baik untuk jalan-jalan protokol : yang rata, tidak berbatu, dan dengan batas jalan yang baik.

Untuk meningkatkan efektivitas dan efisiensi pengoperasian sarana angkutan sampah kemungkinan penggunaan stasiun atau depo container layak diterapkan. Dari pusat kontainer ini truk kapasitas besar dapat mengangkut kontainer ke lokasi pemrosesan atau ke TPA, sedangkan truk sampah kota

(kapasitas kecil) tidak semuanya perlu sampai ke lokasi tersebut, hanya cukup sampai depo container saja. Dengan demikian jumlah ritasi truk sampah kota dapat ditingkatkan. Usia pakai (lifetime) minimal 5-7 tahun. Volume muat sampah 6-8 m3, atau 3-5 ton. Ritasi truk angkutan per hari dapat mencapai 4-5 kali untuk jarak tempuh di bawah 20 km, dan 2-4 rit untuk jarak tempuh 20-30 km, yang pada dasarnya akan tergantung waktu per ritasi sesuai kelancaran lalu lintas, waktu pemuatan, dan pembongkaran sampahnya.

7.2 Metode Pengangkutan Sampah

Bila mengacu pada sistem di negara maju, maka pengangkutan sampah dapat dilakukan dengan dua metode, yaitu [4]:

a. Hauled container system (HCS)

Adalah sistem pengumpulan sampah yang wadah pengumpulannya dapat dipindah-pindah dan ikut dibawa ke tempat pembuangan akhir. HCS ini merupakan sistem wadah angkut untuk daerah komersial. Untuk menghitung waktu ritasi dari sumber ke TPS atau ke TPA:

T

HCS= (P

HCS+S+ h) ...

(7.1)

Keterangan:THCS = waktu per ritasi (jam/rit).

PHCS = waktu pengambilan (jam/rit).

S = waktu di tempat (TPS atau TPA) untuk bongkar muat (jam/rit). h = waktu pengangkutan dari sumber → TPS atau TPA.

P dan S relatif konstan

h → tergantung kecepatan dan jarak, yang dapat dihitung dengan : h = a + bx ... (7.2) a dan b = konstanta empiris.

a = jam/ritasi. b = jam/jarak.

x = jarak pulang pergi (km). sehingga:

THCS = PHCS + S + a + bx ... (7.3)

PHCS = pc + uc + dbc ... (7.4)

PHCS = waktu pengambilan/rit.

pc = waktu untuk mengangkut kontainer isi (jam/rit). uc = waktu untuk mengosongkan kontainer.

dbc = waktu untuk menempuh jarak dari kontainer ke kontainer lain (jam/rit).

Catatan: pada pelayanan dengan gerobak lain → PHCS = waktu mengambil sampai mengembalikan bin

kosong di TPS.

Jumlah ritasi per kendaraan per hari untuk sistem HCS dapat dihitung dengan:

Nd =

!

[ H (1"w)"(t1+t2 )

THCS

...

(7.5)

Keterangan:Nd = jumlah ritasi/hari (rit/hari). H = waktu kerja (jam/hari).

w = off route faktor (waktu hambatan → sebagai friksi).

t1 = waktu dari pool kendaraan (garasi) ke kontainer 1 pada hari kerja tersebut (jam).

t2 = waktu dari kontainer terakhir ke garasi (jam).

THCS = waktu pengambilan/ritasi (jam/rit).

Jumlah ritasi/hari dapat dibandingkan dengan perhitungan atas jumlah sampah yang terkumpul/hari.

Nd =

!

Vd

c. f

...

(7.7)

Keterangan:Vd = jumlah sampah terkumpul (volume/hari). c = ukuran rata-rata kontainer (volume/hari). f = faktor penggunaan kontainer.

Hauled container system dapat dilakukan dengan dua cara, yaitu:

1). Konvensional

Wadah sampah yang telah terisi penuh akan diangkut ke tempat pembongkaran, kemudian setelah dikosongkan wadah sampah tersebut dikembalikan ke tempatnya semula.

Wadah sampah yang telah terisi penuh akan diangkut dan tempatnya akan langsung diganti oleh wadah kosong yang telah dibawa.

b. Stationary container system (SCS)

Sistem pengumpulan sampah yang wadah pengumpulannya tidak dibawa berpindah-pindah (tetap). Wadah pengumpulan ini dapat berupa wadah yang dapat diangkat atau yang tidak dapat diangkat. SCS merupakan sistem wadah tinggal ditujukan untuk melayani daerah pemukiman.

Untuk stationary container system (dengan mechanical loaded collection vehicles), maka:

TSCS = (PSCS + s + a + bx) ... (7.8)

PSCS = CT (Uc) + (np-1)(dbc)

Keterangan:

CT = jumlah kontainer yang dikosongkan/rit (kontainer/rit).

Uc = waktu pengosongan kontainer (jam/rit).

Np = jumlah lokasi kontainer yang diambil per rit (lokasi/rit).

Dbc = waktu terbuang untuk bergerak dari satu lokasi ke lokasi kontainer lain (jam/lokasi). Jumlah kontainer yang dapat dikosongkan per ritasi pengumpulan:

C

T=

!

V .r

c. f

...

(7.9)

Keterangan:CT = jumlah kontainer yang dikosongkan/rit (kontainer/rit).

V = volume mobil pengumpul (m3/rit). R = rasio kompaksi.

C = volume kontainer (m3/kontainer). F = faktor penggunaan kontainer. Jumlah ritasi per hari :

Nd =

!

Vd

V .r

...

(7.10)

Keterangan :Vd = jumlah sampah yang dikumpulkan/hari (m3/hari) Waktu yang diperlukan per hari:

H =

!

[(t1+t2 )+Nd.(TSCS )

(1"w) ]

... (7.11)

Contoh:Untuk mengangkut sampah dari beberapa lokasi kontainer di suatu daerah digunakan sistem HCS. Data yang diberikan:

T1 = 15’

T2 = 20’ W = 0,15

(pc+ uc) = 0,4 jam/ritasi

• Waktu rata-rata untuk bergerak dari kontainer ke kontainer = dbc = 6’ = 0,1 jam. • Tentukan jumlah kontainer yang dapat dikosongkan per hari, bila jam kerja = 8 jam.

Penyelesaian: a). PHCS = pc + uc + dbc = (0,4 + 0,1)jam/ritasi = 0,5 jam/rit. b). THCS = (PHCS + s + a + bx) Asumsi: a = 0,016 jam/rit. b = 0,018 jam/mil. s = 0,133 jam/rit. → THCS = [(0,5 + 0,133 + 0,016 + 0,018(31)] jam = 1,21 jam

c). Jumlah ritasi/kendaraan dengan rumus (7.5), dengan: H = 8 jam. w = 0,15 jam. t1 = 0,25 jam. t2 = 0,33 jam. THCS = 1,21 jam.

Nd =

[8(1"0,15)"(0,25+0,331)1,21 jam / rit ]

= 5,14 rit/jam

7.3 Operasional Pengangkutan Sampah

Untuk mendapatkan sistem pengangkutan yang efisien dan efektif maka operasional pengangkutan sampah sebaiknya mengikuti prosedur sebagai berikut:

− Menggunakan rute pengangkutan yang sependek mungkin dan dengan hambatan yang sekecil mungkin.

− Menggunakan kendaraan angkut dengan kapasitas/daya angkut yang semaksimal mungkin. − Menggunakan kendaraan angkut yang hemat bahan bakar.

− Dapat memanfaatkan waktu kerja semaksimal mungkin dengan meningkatkan jumlah beban kerja semaksimal mungkin dengan meningkatkan jumlah beban kerja/ritasi pengangkutan.

Untuk sistem door-to-door, yaitu pengumpulan sekaligus pengangkutan sampah, maka sistem pengangkutan sampah dapat menggunakan pola pengangkutan sebagai berikut (Gambar 7.3): − Kendaraan keluar dari pool dan langsung menuju ke jalur pengumpulan sampah.

− Truk sampah berhenti di pinggir jalan di setiap rumah yang akan dilayani, dan pekerja mengambil sampah serta mengisi bak truk sampah sampai penuh.

− Setelah terisi penuh, truk langsung menuju ke tempat pemrosesan atau ke TPA

−

Dari lokasi pemrosesan tersebut, kendaraan kembali ke jalur pelayanan berikutnya sampai shift terakhir, kemudian kembali ke pool.Pemero-sesan/TPA Pool

Sumber Sampah

Gambar 7.3: Skema pola pengangkutan sampah secara langsung (door-to-door) [4, 7, 51] Untuk sistem pengumpulan secara tidak langsung, yaitu dengan menggunakan Transfer Depo/TD), maka pola pengangkutan yang dilakukan adalah sebagai berikut (Gambar 7.4):

− Kendaraan keluar dari pool langsung menuju lokasi TD, dan dari TD sampah-sampah tersebut langsung diangkut ke pemrosesan akhir

−

Dari pemrosesan tersebut, kendaraan kembali ke TD untuk pengangkutan ritasi berikutnya. Dan pada ritasi terakhir sesuai dengan yang ditentukan, kendaraan tersebut langsung kembali ke pool.Pemero-sesan/TPA

Pool TPS/TD

Gambar 7.4: Skema pola pengangkutan secara tidak langsung [4,7, 51] 7.4 Pola Pengangkutan Sampah

Pengangkutan sampah dengan sistem pengumpulan individual langsung (door to door) adalah seperti terlihat pada sekema Gambar 7.5 berikut ini.

Kontong Plastik +/- 30 ltr

Bin/Tong +/- 40 ltr

Bin Plastik +/- 120 ltr

Compactor Truck

Dump Truck

Pemeroses

an/TPA

Sumber timbulan sampah

Penjelasan ringkas dalam sistem tersebut adalah:

− Truk pengangkut sampah berangkat dari pool menuju titik sumber sampah pertama untuk mengambil sampah

− Selanjutnya truk tersebut mengambil sampah pada titik-titik sumber sampah berikutnya sampai truk penuh sesuai dengan kapasitasnya.

− Sampah diangkut ke lokasi pemrosesan atau ke TPA

− Setelah pengosongan sampah di lokasi tersebut, truk menuju kembali ke lokasi sumber sampah berikutnya sampai terpenuhi ritasi yang telah ditetapkan.

Sebagaimana telah dibahas pada Bagian 6 (lihat Tabel 6.5) terdapat 3 jenis sistem transfer, yaitu Tipe I, II dan III. Pengumpulan sampah melalui sistem pemindahan di transfer depo Tipe I dan II, pola

pengangkutannya dapat dilihat pada Gambar 7.6:

Pool Kendaraan

Transfer Depo Tipe I

dan II Pemerosesan/TPA

Pengangkutan sampah.

Kembali lagi ke transfer depo untuk rit berikutnya.

Gambar 7.6: Pola pengangkutan sistem transfer depo Tipe I dan II [7, 51] Keterangan sistem:

− Kendaraan pengangkut sampah keluar dari pool langsung menuju lokasi pemindahan di transfer depo untuk mengangkut sampah langsung ke pemrosesan atau TPA.

− Selanjutnya kendaraan tersebut kembali ke transfer depo untuk pengambilan pada rit berikutnya. Untuk pengumpulan sampah dengan sistem kontainer (transfer tipe III), pola pengangkutannya adalah sebagai berikut:

a. Pola pengangkutan dengan sistem pengosongan kontainer Cara-1 (Gambar 7.7) dengan keterangan: - Kendaraan dari pool menuju kontainer isi pertama untuk mengangkut sampah ke pemrosesan

atau ke TPA.

- Kontainer kosong dikembalikan ke tempat semula.

- Menuju ke kontainer isi berikutnya untuk diangkut ke pemrosesan atau ke TPA. - Kontainer kosong dikembalikan ke tempat semula.

-

Demikian seterusnya sampai rit terakhir.a a b b c c Pemero sesan/ TPA 4 7 Isi Kosong Kontainer ke Pool Pool 1 2 3 5 6 8 9 10

Gambar 7.7: Pola pengangkutan dengan sistem pengosongan kontainer Cara-1 [7, 51] Keterangan gambar: angka 1,2,3,…,10 adalah rute alat angkut.

b. Pola pengangkutan dengan sistem pengosongan kontainer Cara-2 (Gambar 7.8):

Pemero sesan/ TPA Kontainer Pool 1 2 3 4 5 6 Isi Ke Lokasi Kontainer Awal 7

Keterangan sistem:

− Kendaraan dari pool menuju kontainer isi pertama untuk mengangkut sampah ke pemrosesan − Dari sana kendaraan tersebut dengan kontainer kosong menuju ke lokasi kedua untuk menurunkan

kontainer kosong dan membawa kontainer isi untuk diangkut ke pemrosesan. − Demikian seterusnya sampai pada rit terakhir.

− Pada rit terakhir dengan kontainer kosong dari pemrosesan atau TPA menuju ke lokasi kontainer pertama.

− Sistem ini diberlakukan pada kondisi tertentu, misal pengambilan pada jam tertentu atau mengurangi kemacetan lalu lintas.

c. Pola pengangkutan sampah dengan sistem pengosongan kontainer Cara-3 (Gambar 7.9) dengan keterangan sebagai berikut:

− Kendaraan dari pool dengan membawa kontainer kosong menuju ke lokasi kontainer isi untuk mengganti/mengambil dan langsung membawanya ke Pemrosesan atau ke TPA.

− Kendaraan dengan membawa kontainer kosong dari TPA menuju ke kontainer isi berikutnya.

−

Demikian seterusnya sampai dengan rit terakhir.Pemero sesan/ TPA Isi Kosong Kontainer Pool 1 2 3 4 5 6 7 Ke Pool

Gambar 7.7: Pola pengangkutan dengan sistem pengosongan kontainer Cara-3 [7, 51] d. Pola pengangkutan sampah dengan sistem kontainer tetap dapat dilihat pada Gambar 7.10: Kontainer tetap biasanya untuk kontainer kecil serta alat angkut berupa truk compactor. Keterangan sistem adalah:

− Kendaraan dari pool menuju kontainer pertama, sampah dituangkan ke dalam truk compactor dan meletakkan kembali kontainer yang kosong.

− Kendaraan menuju ke kontainer berikutnya sehingga truk penuh, untuk kemudian langsung ke pemrosesan atau ke TPA.

− Demikian seterusnya sampai dengan rit terakhir.

Pengangkutan sampah hasil pemilahan yang bernilai ekonomi dilakukan sesuai dengan jadwal yang telah disepakati. Pemero sesan/ TPA Isi Kosong Kontainer

Truk dari Pool

Gambar 7.10: Pola Pengangkutan dengan sistem kontainer tetap [7, 51] Penentuan rute pengangkutan sampah dimaksudkan agar kegiatan operasional pengangkutan sampah dapat terarah dan terkendali dengan baik. Untuk menentukan rute pengangkutan ini, maka perlu diperhatikan:

− Lebar jalan yang akan dilalui. − Peraturan lalu lintas yang berlaku. − Waktu-waktu padat.

Dengan selalu mengikuti peraturan lalu lintas yang berlaku, diusahakan agar rute pengangkutan adalah yang sependek mungkin. Untuk Indonesia yang menggunakan peraturan lalu lintas jalur kiri (left way

system), maka rute pengangkutan diusahakan untuk menghindari belokan ke kanan, namun karena

panjangnya rute, maka belokan melawan sistem ini seringkali tidak dapat dihindari. Akan tetapi diusahakan agar hal tersebut terjadi sesedikit mungkin.

BAGIAN 8

PENGOLAHAN SAMPAH

Bagian ini menjelaskan beragam jenis pengolahan sampah secara umum. Penjelasan lanjut lebih diarahkan pada pengenalan teknologi pengomposan dan insinerasi, dua teknologi yang paling banyak digunakan.

8.1 Pengolahan Sampah Secara Umum

Seperti dibahas pada Bagian sebelumnya, sistem operasional pengelolaan sampah mencakup juga sub-sistem pemrosesan dan pengolahan sampah, yang perlu dikembangkan secara bertahap dengan mempertimbangkan pemrosesan yang bertumpu pada pemanfaatan kembali, baik secara langsung, sebagai bahan baku maupun sebagai sumber enersi. Teknologi pengolahan sampah yang saat ini berkembang dan sangat dianjurkan bertujuan bukan hanya untuk memusnahkan sampah tetapi untuk me-recovery bahan dan/atau enersi yang terkandung di dalamnya. Pemanfaatan enersi merupakan salah satu teknologi yang paling banyak dikembangkan dan diterapkan, khususnya dalam bentuk teknologi waste-to-energy, yang menghasilkan enersi panas atau gas-bio yang berhasil dikeluarkan untuk kebutuhan enersi terbarukan. Namun perlu ditekankan bahwa hasil enersi yang dihasilkan tidak aka pernah dapat menghasilkan uang yang dapat menutup biaya pengembalian modal dan operasi-pemeliharaan sistem tersebut. Teknologi tersebut tetap diposisikan sebagai pengolah sampah, bukan sebagai pembangkit enersi sebagai peran utamanya. Hasil penjualan listrik digunakan sebagai upaya menurunkan biaya yang dibutuhkan dalam menjalankan teknologi tersebut.

Pembangunan sistem persampahan yang lengkap dan dikelola secara terpadu, selain memerlukan modal investasi awal yang cukup besar, juga memerlukan kemampuan manajemen operasional yang baik. Untuk mewujudkan maksud tersebut dapat dijalin hubungan kerjasama antar daerah dan atau bermitra usaha dengan sektor swasta yang potensial dan berpengalaman.

Teknik-teknik pemrosesan dan pengolahan sampah yang secara luas diterapkan di lapangan, khususnya di negara industri antara lain adalah:

− Pemilahan sampah, baik secara manual maupun secara mekanis berdasarkan jenisnya − Pemadatan sampah (baling)

− Pemotongan sampah

− Pengomposan sampah baik dengan cara konvensional maupun dengan rekayasa − Pemrosesan sampah sebagai sumber gas-bio

− Pembakaran dalam Insinerator, dengan pilihan pemanfaatan enersi panas

Melihat komposisi sampah di Indonesia yang sebagian besar adalah sisa-sisa makanan, khususnya sampah dapur, maka sampah jenis ini akan cepat membusuk, atau terdegradasi oleh mikroorganisme yang berlimpah di alam ini. Pengomposan merupakan salah satu teknik pengolahan limbah organik (hayati) yang mudah membusuk. Kompos dapat disebut berkualitas baik bila mempunyai karakteristik sebagai humus dan bebas dari bakteri patogen serta tidak berbau yang tidak enak. Sampah yang telah membusuk di sebuah timbunan sampah misalnya di landfill sebetulnya adalah kompos anaerob yang dapat dimanfaatkan pada pasca operasi. Alasan utama utama kegagalan pengomposan selama ini adalah pemasaran.

Aktivitas daur-ulang sampah dapat dimulai dari rumah-rumah, misalnya penggunaan komposter individual. Cara ini diperkenalkan dan telah diuji coba oleh Puslitbang Permukiman – Departemen Pekerjaan Umum beberapa tahun yang lalu. Dengan volume kontainer sekitar 60 Liter, ternyata sampah dapur khususnya sisa-sisa makanan, akan dapat ditahan di alat ini karena terjadi pengurangan volume sampah akibat pembusukan. Tipikal alat ini dapat menerima sampah dari sebuah keluarga selama lebih dari 6 bulan sebelum penuh. Setelah penuh, yang dihasilkan adalah kompos yang perlu penanganan lebih lanjut.Sampah juga merupakan sumber biomas sebagai pakan ternak atau sebagai pakan cacing. Khusus untuk pakan cacing, jenis sampah yang cocok adalah sampah hayati, khususnya sampah yang berasal dari dapur. Dalam skala kota, dimana sistem pengumpulan dan pengangkutan sampah masih tercampur, maka upaya ini sulit untuk tercapai baik. Dari upaya ini akan dihasilkan vermi-kompos yang berasal dari casting-nya serta bioamas cacing yang kaya protein [11].

Sampah yang terbuang, sebetulnya menyimpan enersi yang dapat dimanfaatkan. Pemanfaatan enersi sampah dapat dilakukan dengan cara:

a. menangkap gasbio hasil proses degradasi secara anaerobik pada sebuah reaktor (digestor)

b. menangkap gas bio yang terbentuk dari sebuah landfill

Ide lain yang telah diterapkan di beberapa negara industri seperti Jepang adalah membuat ‘pelet’ sampah sebagai bahan bakar. Biasanya produk ini digabungkan dengan insinerasi waste-to-energy yang enersinya dimanfaatkan. Pemanfaatan panas dari insinerator dapat dipertimbangkan bila karakteristik dan jumlah sampah yang akan dibakar mencukupi [4]. Penelitian lain khususnya di negara industri seperti Amerika Serikat adalah mencoba membuat alkohol dari sampah organik ini.

Salah satu jenis pengolah sampah yang sering digunakan sebagai alternatif penanganan sampah adalah insinerator. Saat ini teknologi insinerator dengan penangkap panas (enersi) dikenal sebagai

waste-to-energy. Khusus untuk sampah kota, sebuah insinerator akan dianggap layak bila selama

pembakarannya tidak dibutuhkan subsidi enersi dari luar. Jadi sampah tersebut harus terbakar dengan sendirinya. Sejenis sampah akan disebut layak untuk insinerator, bila mempunyai nilai kalor sebesar paling tidak 1200 kcal/kg-kering. Untuk sampah kota di Indonesia, angka ini umumnya merupakan ambang tertinggi. Disamping itu, sampah kota di Indonesia dikenal mempunyai kadar air yang tinggi (sekitar 60 %), sehingga akan mempersulit untuk terbakar sendiri. Hambatan utama penggunaan insinerator adalah kekhawatiran akan pencemaran udara. Insinerasi modular juga sering disebut-sebut sebagai alternatif dalam mengurangi massa sampah yang akan diuangkut ke TPA. Beberapa Dinas Kebersihan di Indonesia juga mempunyai minat yang serius dengan pembakaran sampah di tingkat kawasan sebelum sampah diangkut ke TPA. Persoalan yang timbul adalah bagaimana mencari lokasi yang cocok, dan yang paling penting adalah bagaimana mengurangi dampak negatif dari pencemaran udara, termasuk adanya asap, bau pembakaran, dsb. Dari sekian banyak jenis pencemaran udara yang mungkin timbul, maka tampaknya yang paling dikhawatirkan adalah munculnya dioxin, yang dapat diminimalkan bila bahan plastik, khususnya PVC, tidak ikut terbakar di insinerator ini [11]. Tabel 8.1 merupakan gambaran umum tentang beberapa pengolahan.

Tabel 8.1: Kelebihan dan kelemahan alternatif sistem pengolahan sampah [50]

Jenis Pengolahan Kelebihan Kelemahan Catatan

Composting (Pengomposan):

1. High Rate (modern) - Proses pengomposan lebih cepat. - Volume sampah yang

terbuang berkurang. 2. Windrow Composting

(sederhana) - Tidak memerlukan banyak peralatan. - Sesuai untuk sampah yang

banyak mengandung unsur organik.

- Volume sampah yang terbuang berkurang. - Biaya investasi lebih murah.

- Memerlukan peralatan lebih banyak dan kompleks. - Biaya investasi mahal. - Perlu perawatan yang baik dan

kontinu.

- Proses pengomposan lebih lama.

- Memerlukan tenaga lebih banyak.

- Harga kompos yang dihasilkan lebih mahal daripada pupuk kimia. - Biaya operasi lebih tinggi

dari harga jual.

Baling

(Pemadatan) - Volume sampah yang terbuang dapat dikurangi. - Praktis/efisien dalam

pengangkutan ke TPA.

- Biaya investasi, operasi, dan

pemeliharaan relatif mahal. - Dianjurkan bila jarak ke pemrosesan akhir lebih dari 25 km.

Incinerator

(Pembakaran) - Untuk kapasitas besar hasil sampingan dari pembakaran dapat dimanfaatkan antara lain untuk pembangkit tenaga listrik.

- Volume sampah menjadi sangat berkurang. - Hygienis.

- Biaya investasi dan operasi mahal.

- Dapat menimbulkan polusi udara.

Ada 2 (dua) tipe : - Sistem pembakaran

berkesinambungan untuk kapasitas besar (>100 ton/hari).

- Sistem pembakaran terputus untuk kapasitas kecil (<100 ton/hari) Recycling

(Daur Ulang) - Pemanfaatan kembali bahan-bahan (anorganik) yang sudah terpakai.

- Merupakan lapangan kerja bagi pemulung sampah (informal).

- Volume sampah yang terbuang berkurang, menghemat lahan pembuangan akhir.

- Tidak semua jenis sampah bisa didaurulang. - Memerlukan peralatan yang

relatif mahal bila dilaksanakan secara mekanis.

- Kurang sehat bagi pemulung sampah (informal).

- Dianjurkan pemisahan mulai dari sumber sampahnya.

8.2 Pengomposan (Composting)

Proses pengomposan (composting) adalah proses dekomposisi yang dilakukan oleh mikroorganisme terhadap bahan organik yang biodegradable, atau dikenal pula sebagai biomas. Pengomposan dapat dipercepat dengan mengatur faktor-faktor yang mempengaruhinya sehingga berada dalam kondisi yang optimum untuk proses pengomposan. Secara umum, tujuan pengomposan adalah:

a. Mengubah bahan organik yang biodegradable menjadi bahan yang secara biologi bersifat stabil b. Bila prosesnya pembuatannya secara aerob, maka proses ini akan membunuh bakteri patogen, telur

c. Menghasilkan produk yang dapat digunakan untuk memperbaiki sifat tanah Beberapa manfaat kompos dalam memperbaiki sifat tanah adalah:

− Memperkaya bahan makanan untuk tanaman − Memperbesar daya ikat tanah berpasir − Memperbaiki struktur tanah berlempung − Mempertinggi kemampuan menyimpan air − Memperbaiki drainase dan porositas tanah − Menjaga suhu tanah agar stabil

− Mempertinggi daya ikat tanah terhadap zat hara − Dapat meningkatkan pengaruh pupuk buatan

Kompos kurang tepat bila disebut sebagai pupuk, walaupun dikenal pula sebagai pupuk organik, karena zat hara yang dikandungnya akan tergantung pada karakteristik bahan baku yang digunakan. Oleh karena sampah kota karakteristiknya sangat heterogen dan fluktuatiif maka kualitasnya akan mengikuti karakteristik sampah yang digunakan sebagai bahan kompos setiap saat.

Klasifikasi pengomposan antara lain dapat dikelompokkan atas dasar: a. Ketersediaan oksigen:

− Aerob bila dalam prosesnya menggunakan oksigen (udara) − Anaerob bila dalam prosesnya tidak memerlukan adanya oksigen b. Kondisi suhu:

− Suhu mesofilik: berlangsung pada suhu normal, biasanya proses anaerob − Suhu termofilik: berlangsung di atas 40oC, terjadi pada kondisi aerob c. Teknologi yang digunakan:

− Pengomposan tradisional (alamiah) misalnya dengan cara windrow

− Pengomposan dipercepat (high rate) yang bersasaran mengkondisikan dengan rekayasa lingkungan proses yang mengoptimalkan kerja mikroorganisme, seperti pengaturan pH, suplai udara, kelembaban, suhu, pencampuran, dsb.

Pengomposan aerobik lebih banyak dilakukan karena tidak menimbulkan bau, waktu pengomposan lebih cepat, temperatur proses pembuatannya tinggi sehingga dapat membunuh bakteri patogen dan telur cacing, sehingga kompos yang dihasilkan lebih higienis. Adapun perbedaan antara keduanya dapat dilihat pada Tabel 8.2 berikut ini. Proses pembuatan kompos adalah dekomposisi material organik limbah padat (sampah) secara biologis, di bawah kontrol kondisi proses yang berlangsung. Dalam produk akhir, materi organik belumlah dapat dikatakan stabil, namun dapat disebut stabil secara biologis.

Tabel 8.2: Perbandingan pengomposan aerob dan anaerob [4, 40]

No. Karakteristik Aerob Anaerob

1. Reaksi pembentukannya Eksotermis, butuh enersi luar,

dihasilkan panas Endotermis, tidak butuh enersi luar, dihasilkan gas-bio sumber enersi

2. Produk akhir Humus, CO2, H2O Lumpur, CO2, CH4

3. Reduksi volume Lebih dari 50% Lebih dari 50% 4. Waktu proses (20-30) hari (20-40) hari 5. Tujuan utama Reduksi volume Produksi energi 6. Tujuan sampingan Produksi kompos Stabilisasi buangan 7. Estetita Tidak menimbulkan bau Menimbulkan bau

Karena pertimbangan di atas, maka biasanya proses pengomposan dilakukan secara aerob. Secara umum, transformasi umum buangan aerob dapat dijelaskan sebagai berikut [4]:

- Input: Materi organik + O2 + nutrisi + bakteri

- Materi organik belum terdegradasi + biomass sel bakteri + CO2 + H2O + NH3 + ... + panas

Bila materi organik adalah CaHbOcNd, bila sel biomas bakteri diabaikan, dan bila materi orgnanik belum

terdegradasi adalah CwHxOyNz , maka konsumsi reaksi yang terjadi adalah [4]:

CaHbOcNd + 0,5 (ny + 2s + r –c) O2 → nCwHxOyNz + sCO2 + rH2O + (d-nx) NH3! ... (8.1)

Dengan: r = 0,5 [b – nx – 3(d – nx)] s = a - nw

Bila terjadi reaksi sempurna, maka [4]: CaHbOcNd +

!

4 a +b"2c"3d 4 O2 → aCO2 + (b - 3d)/2 + H2O + dNH ! 3 ... (8.2) Bila proses berlangsung anaerob, misalnya dalam landfilling yang berlangsung secara alamiah, maka transformasinya adalah :CaHbOcNd → nCwHxOyHz + mCH4 + sCO2 + (d - nz)NH3 + rH2O ... (8.3)

Dengan : s = a – nw – m r = c – ny - 2s

Hal yang perlu diperhatikan dalam proses pengomposan, antara lain [4, 53]:

a. Bahan yang dikomposkan: apakah mudah terurai atau sulit terurai, misalnya makin banyak kandungan kayu atau bahan yang mengandung lignin, maka akan makin sulit terurai

b. Mikroorganisme: mikroorganisme seperti bakteri, ragi, jamur yang sesuai dengan bahan yang akan diuraikan akan dapat menguraikan bahan organik

c. Ukuran bahan yang dikomposkan : bila ukuran sampah makin kecil, akan makin luas permukaan, sehingga makin baik kontak antara bakteri dan materi organik, akibatnya akan makin cepat proses pembusukan. Namun bila diameter terlalu kecil, kondisi bisa menjadi anaerob karena ruang untuk udara mengecil. Diameter yang baik adalah antara (25-75) mm.

d. Kadar air (lihat Tabel 8.3):

− Timbunan kompos harus selalu lembab, biasanya sekitar nilai 50-60%. Nilai optimum adalah = 55%, kurang lebih selembab karet busa yang diperas.

− Adanya panas yang terbentuk, menyebabkan air menguap, sehingga tumpukan menjadi kering. − Bila terlalu basah, maka pori-pori timbunan akan terisi air, dan oksdigen berkurang sehingga

proses menjadi anaerob. Biasanya pengadukan atau pembalikan kompos pada proses konvensional akan mengembalikan kondisi dalam timbunan menjadi normal kembali. Bulking

agent, seperti zeolit, dedak atau kompos matang, banyak digunakan untuk mempertahankan

kadar air agar tidak terlalu lembab.

− Timbunan akan berasap bila panas mulai timbul. Pada saat itu bagian tengah tumpukan dapat menjadi kering, dan proses pembusukan dapat terganggu.

− Untuk mengukur suhu secara mudah, tancapkan bambu ke tengah tumpukan. Bila bambu basah dan hangat, serta tidak berbau busuk, maka proses pengomposan berjalan dengan baik. − Kadang-kadang diperlukan penambahan air ke dalam timbunan setiap 4 – 5 hari sekali.

Sebaliknya, untuk daerah yang mempunyai curah hujan yang tinggi, maka timbunan kompos harus dilindungi dari hujan, misalnya diberi tutup plastik atau terpal.

e. Ketersediaan oksigen:

− Pada proses aerob selalu dibutuhkan adanya oksigen. Pada proses konvensional, suplai oksigen dilakukan dengan pembalikan tumpukan sampah. Pembalikan menyebabkan distribusi sampah dan mikroorganisme akan lebih merata. Secara praktis, pembalikan biasanya dilakukan setiap 5 hari sekali.

− Pada pengomposan tradisional, tersedianya oksigen akan dipengaruhi tinggi tumpukan. Tinggi tumpukan sebaiknya 1,25 - 2 m.

− Pada proses mekanis, suplai oksigen dilakukan secara mekanis, biasanya dengan menarik udara yang berada dalam kompos, sehingga udara dari luar yang kaya oksigen menggantikan udara yang ditarik keluar yang kaya CO2. Untuk hasil yang optimum, diperlukan udara yang mengandung lebih dari 50% oksigen.

f. Kandungan karbon dan nitrogen (lihat Tabel 8.3):

− Karbon (C ) adalah komponen utama penyusun bahan organik sebagai sumber enersi, terdapat dalam bahan organik yang akan dikomposkan seperti jerami, batang tebu, sampah kota, daun-daunan dsb.

− Nitrogen (N) adalah komponen utama yang berasal dari protein, misalnya dalam kotoran hewan, dan dibutuhkan dalam pembentukan sel bakteri.

− Dalam proses pengomposan, 2/3 dari karbon digunakan sebagai sumber energi bagi pertumbuhan mikroorganisme, dan 1/3 lainnya digunakan untuk pembentukan sel bakteri. Perbandingan C dan N awal yang baik dalam bahan yang dikomposkan adalah 25-30 (satuan beratnkering), sedang C/N di akhir proses adalah 12 – 15. Pada rasio yang lebih rendah, ammonia akan dihasilkan dan aktivitas biologi akan terhambat, sedang pada ratio yang lebih tinggi, nitrogen akan menjadi variabel pembatas.

− Harga C/N tanah adalah 10 – 12, sehingga bahan-bahan yang mempunyai harga C/N mendekati C/N tanah, dapat langsung digunakan.

− Waktu pengomposan dapat direduksi dengan proses pencampuran dengan bagian yang sudah terdekomposisi sampai (1-2)% menurut berat. Buangan lumpur dapat juga ditambahkan dalam penyiapan sampah. Jika lumpur ditambahkan, kadar air akhir merupakan variabel pengontrol. g. Kondisi asam basa (pH):

− pH memegang peranan penting dalam pengomposan. Pada awal pengomposan, pH akan turun sampai 5, kemudian pH akan naik dan stabil pada pH 7 - 8 sampai kompos matang.

− Bila pH terlalu rendah, perlu penambahan kapur atau abu. Untuk meminimalkan kehilangan nitrogen dalam bentuk gas ammonia, pH tidak boleh melebihi 8,5.

h. Temperatur:

− Suhu terbaik adalah 50º-55ºC, dan akan mencapai (55-60)ºC pada periode aktif. Suhu rendah, menyebabkan pengomposan akan lama. Suhu tinggi (60-70)ºC menyebabkan pecahnya telur insek, dan matinya bakteri-bakteri patogen yang biasanya hidup pada temperatur mesofilik. − Pada pengomposan tradisional, bila tumpukan terlalu tinggi, terjadi pemadatan bahan-bahan

dan akan terjadi efek selimut. Hal ini akan menaikkan temperatur menjadi sangat tinggi, dan oksigen menjadi berkurang.

Tabel 8.3: Perbandingan C/N dan kadar air [4] Jenis Bahan Harga C/N Kadar Air (%)

Kayu 200-400 75-90

Jerami padi 50-70 75-85

Kertas 50 55-65

Kotoran ternak 10-20 55-65

Sampah kota 30 50-60

i. Tingkat dekomposisi: dapat diperkirakan melalui pengukuran penurunan suhu akhir, tingkat kapasitas panas, jumlah materi yang dapat didekomposisi. Kenaikan potensial redoks, kebutuhan oksigen, pertumbuhan jamur, dsb dapat digunakan juga sebagai indikator tingkat dekomposisi. Sistem Windrow merupakan teknologi yang relatif paling sederhana melalui penumpukan bahan kompos secara tradisional. Suplai oksigen dari udara bebas dimasukkan dari bawah tumpukan, dengan

melengkapi drainase penyalur udara di bawahnya. Materi kompos dibiarkan terdekomposisi secara alamiah dan oleh kegiatan bakteri yang menghasilkan panas pada tumpukan kompos. Panas terbentuk selain membunuh bakteri patogen juga membantu proses perbaikan dan pengeringan secara perlahan. Proses ini membutuhkan waktu sekitar 2 - 3 minggu untuk mencapai kompos setengah matang, dan membutuhkan 3 - 4 bulan berikutnya untuk menghasilkan kompos matang.

Contoh lain dari proses pengomposan sederhana dapat dilihat pada gambar berikut, yang dikembangkan oleh PPT ITB. Sejak awal tahun 1980-an Pusat Studi Penelitian Lingkungan Hidup (PPLH) ITB memperkenalkan pengomposan sederhana, bersamaan dengan dikembangkannya Kawasan Industri Sampah. Pada pengomposan ini, disamping penambahan air untuk menjaga

kelembaban, ditambahkan juga kapur , sekam padi dan diperkaya dengan pembubuhan urea dan NPK. Cara pengomposan ini kemudian diterapkan dibeberapa tempat, antara lain di Kebun Binatang Ragunan. Langkah yang digunakan seperti terlihat dalam Gambar 8.1.

Disamping itu, pembuatan kompos dengan menggunakan cacing dapat pula diterapkan, dikenal sebagai

Vermikultur. Cara ini adalah penerapan vermikultur dengan skala yang memadai untuk memproduksi

volume cacing yang diperlukan oleh petani untuk mampu mengkonsumsi sekitar 3-5% kompos kasar produksi TPA. Kompos adalah makanan yang ideal bagi vermikultur sehingga tidak ada biaya tambahan produksi yang diperlukan [41].

Di negara industri, pengomposan sampah kota sudah biasa dilaksanakan secara mekanis, dikenal sebagai pengomposan dipercepat (accelerated composting). Percepatan ini dilaksanakan pada proses pembuatan kompos setengah matang, yang pada pengomposan tradisional (konvensional)

membutuhkan waktu sekitar 3 minggu. Pada pengomposan ini, waktu yang dibutuhkan dipercepat sampai menjadi 1 minggu. Prinsip yang digunakan adalah bagaimana agar bahan baku kompos menjadi lebih baik, dan bagaimana agar mikroorganisme pengurai menjadi lebih aktif dalam menguraikan kompos. Beberapa catatan dalam pengomosan dipercepat adalah [56]:

− Bahan yang akan dikomposkan disortir dari logam, kaca, plastik dan bahan lain yang tidak dapat dikomposkan. Untuk pemisahan bahan tersebut dapat digunakan alat pemisah mekanis atau manual.

− Proses pengomposan dilakukan dalam reaktor, dengan pasokan oksigen dan air untuk menjamin kondisi tetap aerob.

Disamping itu dilakukan pembalikan/ pengadukan secara mekanikal. Beberapa teknologi menyalurkan uap panas hasil pengomposan pada bagian sampah yang baru masuk. Pembibitan mikroorganisme dilakukan dengan resirkulasi air lindi yang terbentuk.

Beberapa jenis reaktor pengomposan modern adalah [54]:

− Vertikal (menara): diperkenalkan pada tahun 1939 di Amerika, dikenal dengan metoda Earp-Thomas. Sampah dimasukkan dari bagian atar reaktor. Fermentasi terjadi selama transport material dari bagian atas sampai ke dasar reaktor yang terdiri dari beberapa tahap. Metode sejenis adalah jenis Triga, dimana materi sampah dimasukkan dari atas, dan sampah turun ke bawah karena adanya putaran pada reaktor.

− Horisontal: cara yang paling dikenal adalah metoda Dano. Metoda ini berasal dari Denmark (1933). Fermentasi dilakukan dalam reaktor bertipe rotary kiln. Sampah diputar secara perlahan dalam kiln. Dengan pemutaran ini, materi asing yang tidak bisa dikomposkan akan terpisahkan di ujung akhir kiln.

− Metode Siloda adalah menggunakan alat yang secara sistematis dan berkala memindahkan kompos ke sisi lain, sehingga terjadi pengadukan secara sempurna

Dengan sistem reaktor tersebut, maka variabel yang dapat mempertinggi kerja mikroorganisme diatur secara sistematis dan menerus. Contoh-contoh pengomposan dipercepat dalam reaktor dapat dilihat dalam Gambar 8.2 sampai 8.4 berikut.

Gambar 8.1: Pengomposan dengan cetakan model PPLH ITB [55

]

Gambar 8.3 : Metode pengomposan Dano [54]

Gambar 8.4 : Skema pengomposan vertikal Triga dan Tower [54] 8.3 Insinerator

Insinerator Skala Kota

Teknologi insinerasi merupakan teknologi yang mengkonversi materi padat (dalam hal ini sampah) menjadi materi gas (gas buang), serta materi padatan yang sulit terbakar, yaitu abu (bottom ash) dan debu (fly ash). Panas yang dihasilkan dari proses insinerasi juga dapat dimanfaatkan untuk

mengkonversi suatu materi menjadi materi lain dan energi, misalnya untuk pembangkitan listrik dan air panas. Insinerasi adalah metode pengolahan sampah dengan cara membakar sampah pada suatu tungku pembakaran. Di beberapa negara maju, teknologi insinerasi sudah diterapkan dengan kapasitas besar (skala kota). Teknologi insinerator skala besar terus berkembang, khususnya dengan banyaknya penolakan akan teknologi ini yang dianggap bermasalah dalam sudut pencemaran udara. Salah satu kelebihan yang dikembangkan terus dalam teknologi terbaru dari insinerator ini adalah pemanfaatan enersi, sehingga nama insinerator cenderung berubah seperti waste-to-energy, thermal converter [33] . Gambar 8.5 dan 8.6 berikut adalah skema insinerator.

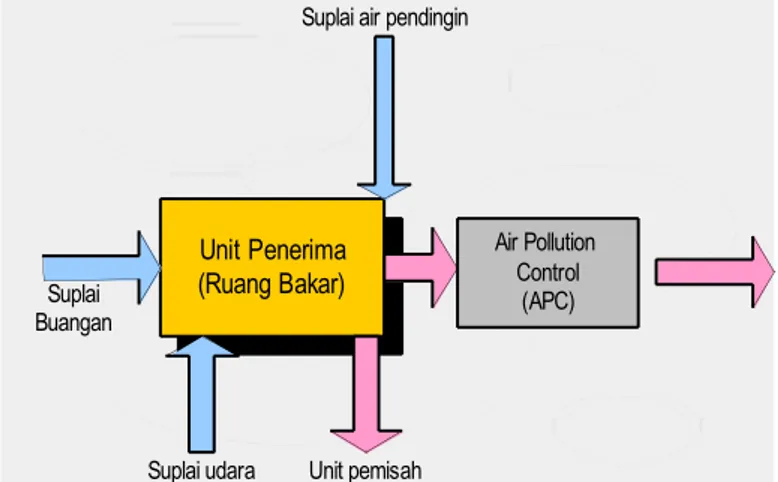

Unit Penerima (Ruang Bakar) Air Pollution Control (APC) Suplai Buangan

Suplai udara Unit pemisah Suplai air pendingin

Gambar 8.5: Prinsip proses Insinerasi

Gambar 8.6: Unit-unit pada Insinerator Skala Kota [5]

Meskipun teknologi ini mampu melakukan reduksi volume sampah hingga 70%, namun teknologi insinerasi membutuhkan biaya investasi, operasi, dan pemeliharaan yang cukup tinggi. Fasilitas pembakaran sampah dianjurkan hanya digunakan untuk memusnahkan/membakar sampah yang tidak bisa didaur ulang, ataupun tidak layak untuk diurug. Alat ini harus dilengkapi dengan sistem

pengendalian dan kontrol untuk memenuhi batas-batas emisi partikel dan gas-buang sehingga dipastikan asap yang keluar dari tempat pembakaran sampah merupakan asap/gas yang sudah netral. Abu yang dihasilkan dari proses pembakaran bisa digunakan untuk bahan bangunan, dibuat bahan campuran kompos, atau dibuang ke landfill. Sedangkan residu dari sampah yang tidak bisa dibakar seperti sisa logam bisa didaur ulang.

Insinerasi merupakan proses pengolahan buangan dengan cara pembakaran pada temperatur yang sangat tinggi (>800ºC) untuk mereduksi sampah yang tergolong mudah terbakar (combustible), yang sudah tidak dapat didaurulang lagi. Sasaran insinerasi adalah untuk mereduksi massa dan volume buangan, membunuh bakteri dan virus dan meredukdi materi kimia toksik, serta memudahkan

penanganan limbah selanjutnya. Insinerasi dapat mengurangi volume buangan padat domestik sampai 85-95 % dan pengurangan berat sampai 70-80 %.

Proses insinerasi berlangsung melalui 3 (tiga) tahap, yaitu:

Debu Terbang LIMBAH Pemasok Penerima Tungku Landfill APC Gas Pemisah Pengolah air Tungku Udara Udara Cerobong BBM BBM Udara/gas

− Mula-mula membuat air dalam sampah menjadi uap air, hasilnya limbah menjadi kering yang akan siap terbakar.

− Selanjutnya terjadi proses pirolisis, yaitu pembakaran tidak sempurna, dimana temperatur belum terlalu tinggi

− Fase berikutnya adalah pembakaran sempurna.

Agar terjadi proses yang optimal maka ada beberapa aspek yang harus diperhatikan dalam menjalankan suatu insinerator, antara lain:

− Aspek keterbakaran: menyangkut nilai kalor, kadar air, dan kadar abu dari buangan padat, khususnya sampah.

− Aspek keamanan: menyangkut titik nyala, tekanan uap, deteksi logam berat, dan operasional insinerator.

− Aspek pencegahan pencemaran udara : menyangkut penanganan debu terbang, gas toksik, dan uap metalik.

Terdapat 3 parameter utama dalam operasi insinerator yang harus diperhatikan, yaitu 3-T (Temperature,

Time dan Turbulence) [5]:

− Temperature (Suhu): Berkaitan dengan pasokan oksigen (melalui udara). Udara yang dipasok akan

menaikkan temperature karena proses oksidasi materi organik bersifat eksotermis. Temperatur ideal untuk sampah kota tidak kurang dari 800 oC.

− Time (waktu): Berkaitan dengan lamanya fasa gas yang harus terpapar dengan panas yang telah

ditentukan. Biasanya sekitar 2 detik pada fase gas, sehingga terjadi pembakaran sempurna.

− Turbulensi: Limbah harus kontak sempurna dengan oksigen. Insinerator besar diatur dengan kisi-kisi

atau tungku yang dapat bergerak, sedang insinerator kecil (modular) tungkunya adalah statis. Skema insinerator kapasitas besar untuk sampah kota umumnya terdiri atas bagian-bagian sebagai berikut (lihat Gambar 8.6):

− Unit Penerima: perlu untuk menjaga kontinuitas suplai sampah.

− Sistem Feeding/Penyuplai: agar instalasi terus bekerja secara kontinu tanpa tenaga manusia. − Tungku pembakar: harus bisa mendorong dan membalik sampah.

− Suplai udara: agar tetap memasok udara sehingga sistem dapat terbakar. Pasokan udara dari bawah adalah suplai utama. Udara sekunder perlu untuk membakar bagian-bagian gas yang tidak sempurna.

− Kebutuhan udara: tergantung dari jenis limbah

− Pembubuhan air: mendinginkan residu/abu dan gas yang akan keluar stack agar tidak mencemari lingkungan.

− Unit pemisah: memisahkan abu dari bahan padat yang lain.

− APC (Air Pollution Control): terdapat beragam pencemaran yang akan muncul, khususnya: o Debu atau partikulat

o Air asam

o Gas yang belum sempurna terbakar: CO

o Gas-gas hasil pembakaran seperti CO2, NOx , SOx,

o Dioxin o Panas

Setiap jenis pencemar, membutuhkan APC yang sesuai pula, sehingga bila seluruh jenis pencemar ini ingin dihilangkan, maka akan dibutuhkan serangkaian unit-unit APC yang sesuai. Pada

insinerator modular yang sering digunakan di kota-kota di Indonesia, dapat dikatakan sarana ini belum dilengkapi unit APC, paling tidak untuk mengurangi partikel-partikel debu yang keluar. − Cerobong (stack): semakin tinggi akan semakin baik, terutama untuk daerah sekitarnya, tetapi tidak

berarti tidak mengotori udara. Dengan cerobong yang tinggi maka terjadi pendinginan-pengenceran. − Dinding insinerator harus tahan panas, dan tidak menyalurkan panas keluar.

Nilai kalor sampah Indonesia mencapai 1.000 – 2.000 kkal/kg-kering. Dapat dicapai proses insinerasi yang ekonomis bila sampah memiliki nilai kalor paling tidak 2.000 kkal/kg-kering, sehingga tidak dibutuhkan enersi tambahan dari luar. Kebutuhan oksigen dan nilai kalor yang dikandungnya dapat dihitung berdasarkan metode pendekatan kadar unsur sampah, misalnya dengan rumus kimia sampah Indonesia dengan dominasi rata–rata kandungan sampah organik sekitar 60%, sampah plastik 17%, dan sampah kertas 16% adalah C351,42H2.368,63O1.099,65N13,603S.

Teknologi insinerasi mempunyai beberapa sasaran, yaitu:

a. Mengurangi massa / volume: proses insinerasi adalah proses oksidasi (dengan oksigen atau udara) limbah combustible pada temperatur tinggi. Akan dikeluarkan abu, gas, limbah sisa pembakaran dan abu, dan diperoleh pula enersi panas. Bila pembakaran sempurna, akan tambah sedikit limbah tersisa dan gas yang belum sempurna terbakar (seperti CO). Panas yang tersedia dari pembakaran limbah sebelumnya akan berpengaruh terhadap jumlah bahan bakar yang dipasok. Insinerator yang bekerja terus menerus akan menghemat bahan bakar.

b. Mendestruksi komponen berbahaya: insinerator tidak hanya untuk membakar sampah kota. Sudah diterapkan untuk limbah non-domestik, seperti dari industri (termasuk limbah B3), dari kegiatan

medis (untuk limbah infectious). Insinerator tidak hanya untuk membakar limbah padat. Sudah digunakan untuk limbah non-padat, seperti sludge dan limbah cair yang sulit terdegradasi. Teknologi ini merupakan sarana standar untuk menangani limbah medis dari rumah sakit. Sasaran utamanya adalah mendestruksi patogen yang berbahaya seperti kuman penyakit menular. Syarat utamanya adalah panas yang tinggi (dioperasikan di atas 800o C). Dalam hal ini limbah tidak harus

combustible, sehingga dibutuhkan subsidi bahan bakar dari luar

c. Insinerasi adalah identik dengan combustion, yaitu dapat menghasilkan enersi yang dapat

dimanfaatkan. Faktor penting yang harus diperhatikan adalah kuantitas dan kontinuitas limbah yang akan dipasok. Kuantitas harus cukup untuk menghasilkan enersi secara kontinu agar suplai enersi tidak terputus.

Insinerator dapat dibagi berdasarkan perbedaan: a. Cara pengoperasian: batch atau kontinu b. Tungku yang digunakan:

− Statis (insinerator modular atau kecil, seperti insinerator RS)

− Mechanical stoker : biasanya untuk sampah kota

− Fluiduized bed : biasanya untuk limbah homogen

− Rotary kiln : untuk limbah industri (limbah padat atau cair)

− Multiple hearth : untuk limbah industri

c. Cara penyuplaian limbah: dikaitkan dengan fasa limbah (padat, gas, sludge, slurry)

Masing-masing jenis kemudian berkembang lagi, misalnya dalam insenarator modular dikenal insinerator kamar-jamak, yang kemudian dibagi lagi menjadi:

− Multi chambre

− Multi chambre – starved control-air

Insinerator Modular

Di Indonesia, penggunaan insinerator skala kota baru dilaksanakan di Surabaya. Namun karena permasalahan teknis yang sejak awal telah terjadi, insinerator ini cendererung kurang berfungsi.

Insinerator skala modular (skala kecil), banyak dicoba di beberapa kota di Indonesia, walaupun ternyata mengalami beberapa permasalahan, seperti mahalnya biaya operasi, timbulnya permasalahan

lingkungan yang terlihat nyata secara visual seperti asap dan bau. Beberapa informasi di bawah ini menjelaskan secara ringkas tentang insinerator jenis modular dengan:

a. Pemasokan limbah dapat dilakukan:

− Secara manual: khususnya untuk insinerator kecil − Secara mekanis/hidrolis: memperpanjang waktu operasi

− Bila pemasokan limbah dilakukan secara kontinu tanpa mematikan dan mendinginkan ruang pembakaran, akan dihemat bahan bakar dan kontinuitas operasi dapat dijamin.

b. Pengoperasian:

− Pengoperasian secara batch dengan pemasokan manual − Pengoperasian secara batch dengan pemasokan semi kontinu − Pengoperasian secara kontinu: untuk skala di atas 40 ton/hari.

− Pengeluarkan abu: bila abu dapat dikeluarkan secara terus menerus, ruang pembakaran akan tetap tersedia untuk limbah yang baru. Pengeluaran abu dapat dilakukan:

− Secara manual

− Secara mekanis: biasanya di atas 20 ton/hari

c. Insinerator yang paling sederhana adalah 1 kamar. Selanjutnya dikenal insinerator kamar-jamak dengan sasaran:

− Menghemat bahan bakar

− Menghemat enersi untuk suplai udara − Mempertahan temperatur

− Kontrol pencemaran udara

d. Kapasitas nominal tungku pembakaran: dinyatakan sebagai Kg/jam, Ton/hari atau m3/jam untuk 8 jam kerja per shift. Kapasitas pembakaran biasanya digunakan tidak lebih dari 75%.

e. Pasokan oksigen dilakukan dengan memasukkan udara secara: − Manual: untuk insinerator sederhana

− Blower: memasok udara dengan debit tetap atau debit yang disesuaikan dengan kebutuhan. f. Limbah yang baru dimasukkan (dingin) membutuhkan pasokan api melalui burner (pembakar bahan

bakar). Bila limbahnya combustible maka limbah selanjutnya berfungsi sebagai bahan bakar. Jumlah

burner, konsumsi dan jenis bahan bakar, perlu diperhatikan dalam memilih incinerator. Tambah

besar kapasitas insinerator, tambah sedikit bahan bakar yang dibutuhkan per satuan limbah yang akan dibakar.

g. Dinding Isolasi panas berfungsi untuk menghemat bahan bakar dan mempertahankan temperatur. Dinding insinerator yang baik biasanya berlapis-lapis, yang terdiri dari:

− Lapis luar: baja tahan karat dengan ketebalan tertentu (mis 6 mm), dicat dengan cat tahan temperatur tinggi

− Lapis tengah: isolator panas dengan ketebalan tertentu, dengan baha seperti asbes, atau kalsium silikat dsb

− Lapis dalam: langsung kontak dengan temperatur tinggi, misalnya dari bahan bata tahan api h. Tinggi dan bahan cerobong: tambah tinggi cerobong, udara panas yang keluar akan tambah

terencerkan dan tersebar secara baik di lingkungan.

i. Panel pengontrol dan petunjuk: digunakan untuk mengetahui debit udara, temperatur, alat untuk mengontrol waktu operasi (timer), dsb.

j. Bangunan pelindung: untuk melindungi dari hujan dsb

k.

Perlengkapan pengendali pencemaran udara: biasanya dijual terpisah dari insinerator. Dikenal beberapa pengontrol, seperti: pengontrol partikulat (bag house, scruber, dsb), pengontrol uap asam (scruber basa, dsb), pengontrol gas-gas spesifik, dsb.Recovery Panas dan Permasalahan Lingkungan [57, 58]

Enersi panas yang dapat dikonversi menjadi listrik dan recovery panas merupakan salah satu

keunggulan yang ditawarkan dari insinerator jenis baru. Enersi tersebut berasal dari panas dalam tungku, yang biasanya didinginkan dengan air, dan uap air yang terjadi dapat digunakan sebagai penggerak turbin pembangkit listrik. Namun perlu pemahaman bahwa:

− Produk panas yang nanti dikonversi menjadi listrik, akan tergantung dari nilai kalor sampah itu sendiri. Nilai kalor sampah Indonesia biasanya sulit mencapai angka 1200 Kcal/kg-kering, bandingkan dengan sampah dimana teknologi insinerator itu berasal, yaitu paling tidak 2000-2500 kkal/kg-kering. Komponen sampah yang dikenal mempunyai nilai kalor tinggi adalah kertas dan plastik. Dilemna yang muncul adalah, bila yang dikejar adalah nilai kalor tinggi, maka upaya daur-ulang tidak mendukung teknologi ini.

− Sampah Indonesia mengandung banyak sisa makanan (bisa mencapai 70%) yang dikenal mempunyai kadar air tinggi. Ditambah musim hujan, serta sistem pewadahan sampah yang tidak tertutup, akan menambah tingginya kadar air. Secara logika, tambah tinggi kadar air, maka akan tambah banyak enersi yang dibutuhkan untuk memulai sampah itu terbakar.

− Proses termal menawarkan destruksi massa limbah secara cepat. Namun semua proses termal tetap akan menghasilkan residu ( bagian non-combustible) yang tidak bisa terbakar pada temperatur operasi. Tambah tinggi panas, maka residu-nya akan tambah sedikit. Residu ini berada dalam bentuk abu, debu dan residu lain. Abu biasanya dikenal mempunyai potensi sebagai bahan bangunan, karena mengandung silikat tinggi. Sampah Indonesia mengandung abu sampai mencapai 30% berat. Debu atau partikulat akan merupakan salah satu permasalahan pencemaran udara yang perlu diperhatikan. Biasanya jalan terakhir yang dilakukan adalah diurug

− Dalam proses termal, beberapa logam berat yang berada dalam sampah, akan teruapkan seperti Zn dan Hg, yang tergantung dari titik uapnya. Merkuri (Hg) pada temperatur kamarpun akan menguap. Tambah tinggi temperatur, akan tambah banyak jenis logam berat yang akan menguap. Agak sulit menangani jenis pencemar ini.

− Dioxin akan muncul sebagai proses antara dalam pembakaran material, bukan hanya pada insinerator. Tambah tinggi temperatur, maka biasanya tambah sedikit bahan antara ini. Bila terjadi kegagalan dalam mempertahankan panas, atau pada awal operasi atau di akhir operasi, dimana temperatur berada pada level yang rendah, maka masalah ini dapat muncul.

− Apapun teknologinya, maka dalam proses oskidasi (pembakaran) akan dihasilkan produk oksidasi, yang diantaranya berupa gas-buang. Bila sistem tidak tercampur sempurna dan pembakaran menjadi tidak sempurna, maka akan dihasilkan gas-gas yang belum terbakar sempurna. − Bila material berbasis khlor terbakar, maka akan dihasilkan produk gas khlor, yang sangat

berbahaya karena korosif maupun karena toksik. Namun dengan adanya uap air, gas yang sangat reaktif ini dengan mudah menangkap uap air menjadi HCl. Ini juga perlu diklarifikasi dalam teknologi yang ditawarkan dalam air pollution control, guna mengurangi terjadinya hujan asam.

− Bila pemanasan dilakukan tanpa oksigen, maka proses ini dikenal sebagai pirolisis. Modivikasi dari pirolisis adalah gasifikasi yang memasukkan sedikit udara dalam proses. Akan dihasilkan 3 jenis produk, yaitu (a) gas hasil oksidasi tanpa oksigen seperti CH4 dan H2 (b) C2H4 (ethyelene) dan tar

dan (c) arang atau karbon. Seperti halnya insinerasi, maka karena yang digunakan sebagai bahan adalah sampah yang sangat heterogen, maka akan dihasilkan by-product lain seperti gas pencemar, dioxin, residu yang belum dapat terurai. Proporsi produk yang dihasilkan (gas, cair atau padat) tergantung dari temperatur dan waktu pembakaran.

−

Terdapat serangkaian upaya konversi enersi dalam sistem insinerator penghasil panas, mulai daricombustor – boiler – steam generator sampai ke electric generator, yang tidak akan mampu

mengkonversi enersi secara mulus 100%. Bila sampah yang digunakan adalah sejenis sampah di negara industri, maka enersi listrik sebesar 20 MW/1000 ton-kering sampah dapat dicapai. Dengan kondisi sampah Indonesia yang mempunyai nilai kalor hanya sekitar 1000 kkal/kg-kering, apalagi bila kertas dan plastiknya dikeluarkan untuk didaur-ulang, serta kadar air yang cukup tinggi, maka sebetulnya berdasarkan perhitungan yang konvensional akan diperoleh paling sekitar 4 MW per kg sampah-basah.

8.4 Instalasi Waste-to-Energy di Negara Industri [59, 60]

Sistem Waste-to-energy (WTE) membakar sampah kota non-B3 untuk menghasilkan listrik dan/atau uap air, dan sekaligus mensteril dan mengurangi volume sampah yang dibutuhkan untuk landfill. Data tahun 2007 [59] mengungkapkan bahwa di USA sistem ini digunakan untuk memproses sekitar 95.000 ton sampah perhari atau 35 juta ton per tahun, yang merupakan 17% dari total sampah yang dihasilkan, dan menghasilkan sekitar 2.500 MW listrik. Di Eropa, fasilitas WTE memproses sekitar 56 juta ton per-tahun. Denmark memproses lebih dari 80% sampahnya dengan WTE, sedang di Jepang lebih dari 60%. WTE dianggap sebagai alternatif sumber enersi terbarukan dan US-EPA menyimpulkan bahwa WTE dinilai menghasilkan listrik dengan dampak lingkungan terendah dibandingkan pembangkit listrik dari sumber yang lain.

WTE saat ini bukan lagi sekedar membakar mix-waste tanpa pemilahan, tetapi sistem WTE melalui

refused-derived-fuel (FDR), dimana sampah dipilah, dirajang, dan dibuat pelet (briket) bahan bakar. Di

Jepang misalnya, mereka melarang sampah berbahan PVC, atau bahan plastik mengandung chloride lainnya masuk ke sistem pembakaran. Sistem WTE yang sekarang banyak digunakan dianggap perlu ditingkatkan, misalnya dengan sistem pelelehan (melting) pada temperatur yang lebih tinggi yang memungkinkan abu direduksi menjadi elemen-elemen pembentuknya, yang selanjutnya dapat direcovery (lihat gasifikasi plasma). Reduksi panas yang akan diemisikan ke luar cerobong juga dirancang

berlangsung secara sangat cepat, karena dianggap penurunan panas yang biasa akan berpotensi kembali terbentuknya dioxin.

WTE bekerja layaknya pembangkit listrik biasa, yang membedakannnya adalah bahan bakarnya adalah sampah, bukan solar, batu-bara atau gas. Prinsip WTE adalah sejalan dengan pembangkit listrik tenaga batubara (coal fire power plant), yaitu:

• Bahan bakar dibakar, menghasilkan panas • Panas terbentuk menguapkan air

• Uap dengan tekanan tinggi memutar sudu (blade) generator turbin untuk menghasilkan listrik • Listrik yang dihasilkan digunakan untuk berbagai keperluan

Di USA, sejak tahun 2000 fasilitas WTE sudah disesuaikan dengan standar pengendalian pencemaran dari Clean Air Act Section 129, dengan peralatan kontrol standar, yaitu:

• Baghouse: bekerja layaknya vacuum cleaner raksasa, dengan fabric filter bag yang membersihkan

udara dari asap dan logam berat

• Scrubber: menyemprotkan bubur kapur dan air ke dalam uap panas, yang menetralkan gas asam,

dan meningkatkan penangkapan merkuri pada udara yang ke luar

• Selective non-catalytic reduction: mengkonversi NOx, penyebab kabut asap (smog), menjadi

nitrogen, dengan menyemprotkan ammonia atau urea ke dalam tungku panas

• Sistem carbon injection: menyemprotkan karbon aktif ke dalam exhaust gas untuk menjerab (sorbsi)

logam berat ldan sekaligus mengontrol emisi organik lain seperti dioxin

• Abu hasil pembakatan, sekitar 10% volume, sesuai uji pelindian di USA leaching test aman untuk digunakan kembali dan diurug, atau sebagai bahan penutup landfill, karena mempunyai sifat seperti mortar yang mengeras bila telah dipakai.

• Sejumlah WTE dirancang/dioperasikan sebagai co-generation, yang memanfaatkan juga uap sebagai pemanas, sehingga sistem ini dianggap lebih unggul dibandingkan pembangkit listrik tradisional.

Listrik yang dihasilkan dari WTE

Sistem WTE tergantung pada sumber enersi terbarukan, yaitusampah yang tidak dapat didaur-ulang atau yang non-B3. Di negara industri dimana sampahnya banyak mengandung kertas dan plastik, serta sistem pengumpulan yang tertutup sehingga kadar air sampah lebih kecil, diperkirakan sekitar 1 ton sampah mempunyai nilai panas sekitar 0,5 ton batubara, sehingga paling banyak menghasilkan listrik setara 0,5 ton batu-bara. US-EPA telah mengembangkan web-site Clean Energy untuk informasi perbandingan dampak beragam sumber enersi terhadap lingkungan, yaitu sumber gas alam, batu-bara, minyak, enersi nuklir, sampah kota, hydroelectricity, dan non-hydroelectricity-renewable energy seperti terlihat pada Tabel 8.4.

Sampah dianggap sebagai sumber enersi terbarukan, yang terdiri dari sisa makanan, kertas, dan kayu, termasuk bahan non-renewable yang berasal dari bahan bakar fosil seperti plastik dan karet. Namun sampah bukanlan bahan bakar, sehingga enersi yang dapat digunakan tidak bisa disamakan dengan sumber enersi biasa seperti minyak bumi dan batu-bara. Pada pembangkit listrik, sampah di-unloaded dari truk, dicacah, atau diproses agar memudahkan penanganannya, lalu dipasok pada boiler untuk menghasilkan uap, yang dapat memutar turbin uap yang menghasilkan listrik. Di USA instalasi

pembangkit listrik diatur oleh peraturan Federal dan Negara bagian, dan beragam variasi dampak yang dapat ditimbulkan. Walaupun sampah termasuk sumber enersi terbarukan, tetapi kehadirannya banyak menimbulkan kontroversi, karena emisi pencemar yang dihasilkan.

Tabel 8.4 Produksi enersi di USA 2003 [59]

Bahan bakar Ribu MW-hours Persen

Bahan fosil 2.743.051 71 - Batubara 1.973.737 51 - Minyak 119.406 3 - Gas alam 649.908 17 Nuklir 763.733 21 Hydroelectric 275.806 7 Terbarukan 87.410 2 - Sampah kota 21.900 0,6 Lain-lain 13.185 …. Total 3.883.185 100

Perbandingan emisi pencemar udara

Membakar sampah akan menghasilkan NOx dan SOx serta sejumlah pencemar seangin lain, seperti

senyawa merkuri dan dioxin. WTE sampah akan menghasilkan CO2, sumber utama green-house gas

(GHG). Terdapat 2 pendapat yang berbeda dalam hal GHG ini, yaitu:

• Diabaikan karena dianggap bagian dari siklus karbon bumi (earth’s natural carbon cycle)

• Diperhitungkan, karena pembakaran sampah juga menghasilkan CO2 yang dianggap bukan bagian

dari earth’s atmosphere untuk jangka panjang. Disamping itu, komponen sampah juga mengandung bahan yang berasal dari sumber enersi fosil

Variasi komposisi sampah menaikkan perhatian terhadap pembakaran sampah kota, karena dapat mengandung batere, ban-bekas, dan bahan toksik lain yang terkandung dalam sampah kota. Oleh karenanya, sejumlah variasi teknologi pengendali pencemaran udara ketat diterapkan pada WTE sampah kota di negara-negara Jepang, Eropa di USA.

Emisi rata-rata di USA untuk pembakaran sampah kota adalah sekitar [60]:

• 2.988 lb/MWh: bila memasukkan CO2 dari emisi kedua jenis sumber yang ada dalam sampah, yaitu

biomas dan bahan bakar fosil

• 837 lb CO2 /MWh: bila CO2 dari emisi biomas sampah diabaikan dalam perhitungan, karena bukan

berasal dari bahan bakar fosil. • 0,8 lbSO2/MWh

•

5,4 lb NOx/MWhTabel 8.5 Perbandingan emisi udara [60]

CO2 SO2 NOx Bahan bakar lb/MWh Sampah kota 837 0,8 5,4 Batubara 2.249 13 6 Minyak 1.672 12 4 Gas alam 1.135 0,1 1,7

8.5 Pirolisa dan Gasifikasi

Di luar proses pembakaran sampah dengan insinerator, maka proses lain yang banyak digunakan dalam konversi biomas secara termal adalah pirolisis dan gasifikasi, yaitu proses destruksi menggunakan panas tanpa kehadiran oksigen, atau sedikit oksigen. Proses ini bertujuan mengkonversi biomas padat menjadi gas, cair (tar) dan padat (arang):

• Pirolisis: berlangsung tanpa kehadiran oksigen sama-sekali, menggunakan sumber enersi dari luar untuk menggerakan reaksi pirolisa yang bersifat endotermis

• Gasifikasi bersifat self sustaining, menggunakan udara atau oksigen yang terbatas untuk pembakaran sebagian dari biomas

Sebagian besar meteri organik secara termal tidak stabil, sehingga dapat dipanaskan tanpa kehadiran oksigen dan akan menghasilkan gas, liquid, padat. Produk yang dihasilkan adalah tergantung pada panas yang berlangsung dalam reactor (lihat Tabel 8.6), yaitu:

• Gas/uap: mengandung hidrogen, metan, CO CO2, dan beraneka ragam gas, yang tergantung dari karakteristik biomasnya

• Bagian cair: mengandung tar atau oil stream yang mengandung asam asetat, aseton, metanol, dan hidrokarbon kompleks, yang dapat digunakan sebagai bahan bakar

Tabel 8.6: Contoh pengaruh panas terhadap % produk gasifikasi [33]

(%) H2 CH4 CO CO2 C2H4 C2H6

480°C 5,56 12,43 33,50 44,77 0,45 3,03

920°C 32,48 10,45 35,25 18,31 2,43 1,07

(%) Gas Asam-asam dan tar Karbon

480°F 12,33 61,08 21,71

920°F 24,36 58,70 17,76

8.6 Proses Termal dengan Gasifikasi Plasma [59]

Filosofi Zero-Waste (Tanpa-Limbah), yaitu daur-ulang seluruh bahan kembali ke alam atau ke pasar sebagai unsur ekonomi, dengan penekanan pada perlindungan kesehatan manusia dan alam, tampaknya mendekati produk yang dihasilkan melalui proses gasifikasi plasma.

Teknologi plasma merupakan teknologi yang telah mapan. Industri baja sejak lama menggunakan teknologi ini untuk melelehkan baja. Plasma adalah gas yang terionisasi dalam udara super-panas. Sebuah busur (torch) plasma memanaskan udara secara reguler. Temperatur di dalam busur sampai mencapai 14.000 oC. Akibatnya, temperatur di luar yang berkontak dengan bahan yang akan didestruksi akan mempunyai temperatur sampai 4.400 oC. Sumber enersi dari busur adalah listrik. Udara super panas ini akan secara termal mendegradasi material yang kontak dengannya. Gasifikasi plasma menggunakan sumber panas dari luar untuk menggasifikasi material. Temperatur yang sangat tinggi tersebut kemudian perlu diturunkan sampai 300oC atau kurang sesuai dengan standar yang berlaku. Dengan demikian akan terjadi penurunan sensible heat, yang akan menghasilkan uap bertekanan tinggi yang kemudian dapat diumpankan pada turbin uap untuk menghasilkan enersi listrik.

Sampah diumpankan ke transformer termal yang dikenal sebagai reaktor atau plasma gasifier. Busur (torches) plasma yang terletak di dasar reaktor akan menghasilkan panas, dengan suhu berkisar antara 2.750 - 4.400 oC (5.000 – 8.000oF), bandingkan dengan WTE modern yang baik, yang hanya bekerja dengan temperatur paling tinggi 1.200 oC. Karena prosesnya destruksi total secara termal, maka tidak dibutuhkan pemilahan atau pre-treatment sampah terlebih dahulu, kecuali pemotongan untuk

menyesuaiakan dengan kebutuhan reactor, seperti kulkas, AC dsb. Barang-barang elektrik-elektronik tersebut merupakan hal yang biasa dijumpai dalam rantai pengelolaan sampah di negara maju, walaupun mereka sudah menerapkan upaya daur-ulang dengan teknologi canggih. Freon pada AC harus dikeluarkan terlebih dahulu. Limbah medical biasanya diolah terpisah dari sampah.

Teknologi ini dapat memproses segala jenis bahan, tidak membutuhkan pemilahan dan tidak terpengaruh oleh kadar air bahan yang dimasukkan. Temperatur tinggi dari busur plasma, akan melelehkan seluruh bahan anorganik yang ada. Tanah kaca dsb akan leleh menjadi unsur-unsur membentuk vitrified (molten) glass. Unsur-unsur logam juga leleh dan membentuk unsure-unsur logam, yang dapat dipisahkan dari residu berbentuk gelas. Hampir seluruh karbon yang terkandung dari material yang diolah akan dikonversi menjadi bahan bakar gas. Produk tar dan arang tidak terjadi, karena semuanya dikonversi menjadi gas. Tidak terbentuk furan atau dioxin. Sebagian besar partikulat

dikembalikan kembali ke proses, sehingga dapat bergabung menjadi vitrified glass. Praktis tidak ada abu seperti dalam proses insinerasi/WTE, sehingga tidak butuh lagi landfill, kecuali untuk bahan dasar yang belum mempunyai nilai ekonomi. Gas keluar dari cerobong juga akan menjadi bersih karena tidak dihasilkan partikulat atau fly ash. Gas buang yang dihasilkan lebih bersih dibanding proses gasifikasi biasa, dan hanya mengandung sangat sedikit elemen-elemen dalam partikulat. Elemen-elemen pencemar udara yang masih tersisa seperti HCl, sulfur tetap perlu ditangani sebagaimana layaknya seperti dalam proses WTE.

Perbedaan dasar teknologi gasifikasi plasma dengan gasifikasi biasa adalah pada temperatur yang digunakan untuk mendestruksi material. Gasifikasi biasa bekerja pada rentang temperatur 370 – 815 oC. Gasifikasi merupakan partial combustor dimana hanya sebagian karbon yang di-”bakar” untuk

mendukung reaksi, karena temperatur rendah tidak akan dapat menguraikan seluruhnya. Produk yang dihasilkan tidak sebersih gasifikasi plasma. Permasalahan utama gasifikasi adalah timbulnya tar yang sulit dikeluarkan dari reaktor. Adanya arang sebagai residu membutuhkan landfill. Selain itu, sampah harus cukup kering, berukuran yang relatif homogen.

Seperti halnya pirolisis dan gasifikasi, pada gasifikasi plasma material organik tidak terbakar seperti di WTE, tetapi langsung ditransformasi menjadi gas sebagai CO, H2, nitrogen dan uap air, yang

sebagian masih mengandung enersi. Gas ini merupakan sumber enersi lain, selain panas yang dihasilkan. Bila mengadung komponen khlor, maka elemen ini dengan cepat akan bereaksi dengan H+ membentuk HCl.

![Gambar 7.3: Skema pola pengangkutan sampah secara langsung (door-to-door) [4, 7, 51]](https://thumb-ap.123doks.com/thumbv2/123dok/4379744.3194580/5.892.324.673.436.595/gambar-skema-pola-pengangkutan-sampah-secara-langsung-door.webp)

![Gambar 7.7: Pola pengangkutan dengan sistem pengosongan kontainer Cara-1 [7, 51]](https://thumb-ap.123doks.com/thumbv2/123dok/4379744.3194580/6.892.244.761.563.857/gambar-pola-pengangkutan-sistem-pengosongan-kontainer-cara.webp)

![Gambar 7.10: Pola Pengangkutan dengan sistem kontainer tetap [7, 51]](https://thumb-ap.123doks.com/thumbv2/123dok/4379744.3194580/7.892.266.763.362.539/gambar-pola-pengangkutan-sistem-kontainer-tetap.webp)

![Tabel 8.2: Perbandingan pengomposan aerob dan anaerob [4, 40]](https://thumb-ap.123doks.com/thumbv2/123dok/4379744.3194580/10.892.201.770.676.844/tabel-perbandingan-pengomposan-aerob-anaerob.webp)

![Tabel 8.3: Perbandingan C/N dan kadar air [4]](https://thumb-ap.123doks.com/thumbv2/123dok/4379744.3194580/12.892.266.699.113.221/tabel-perbandingan-c-n-dan-kadar-air.webp)

![Gambar 8.1: Pengomposan dengan cetakan model PPLH ITB [55 ]](https://thumb-ap.123doks.com/thumbv2/123dok/4379744.3194580/13.892.238.754.128.741/gambar-pengomposan-cetakan-model-pplh-itb.webp)

![Gambar 8.3 : Metode pengomposan Dano [54]](https://thumb-ap.123doks.com/thumbv2/123dok/4379744.3194580/14.892.244.737.118.497/gambar-metode-pengomposan-dano.webp)

![Tabel 8.4 Produksi enersi di USA 2003 [59]](https://thumb-ap.123doks.com/thumbv2/123dok/4379744.3194580/20.892.264.663.124.323/tabel-produksi-enersi-di-usa.webp)